Анализ и устранение дефектов хлебопекарного производства на основе методов управления качеством

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ

ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ им. А. И. ГЕРЦЕНА»

Институт экономики и управления

Кафедра управления образованием и

кадрового менеджмента

Направление подготовки «221400. -

Управление качеством»

Выпускная квалификационная работа

«Анализ и устранение дефектов

хлебопекарного производства на основе методов управления качеством»

Студент 5

курса

заочной формы обучения

Максименко

Владислав Олегович

Научный руководитель:

Доцент кафедры управления образованием и кадрового менеджмента

Кандидат педагогических наук

Тимченко Виктор Владимирович

Санкт-Петербург - 2017

Оглавление

ВВЕДЕНИЕ

. Теоретические аспекты управления качеством продукции

.1 Методы управления качеством в производстве

.2 Методы системы 5S для анализа и устранения дефектов

.3 Особенности анализа и устранения дефектов в хлебопекарном

производстве

. Анализ производственных условий ООО «Котласский

хлебокомбинат».

.1 Характеристика деятельности ООО «Котласский хлебокомбинат»

.2 Анализ производственных процессов ООО «Котласский

хлебокомбинат»

.3 Процессы анализа и устранения дефектов в ООО «Котласский

хлебокомбинат»

. Применение методов системы 5S для анализа и устранения

дефектов хлебопекарного производства ООО «Котласский хлебокомбинат»

.1 Разработка управленческого решения по применению методов

системы 5S в ООО «Котласский хлебокомбинат».

.2 Рекомендации по применению методов системы 5S в ООО

«Котласский хлебокомбинат»

.3 Оценка эффективности управленческого решения по применению

методов системы 5S для анализа и устранения дефектов в ООО «Котласский

хлебокомбинат»

Заключение

Список использованной литературы

ВВЕДЕНИЕ

При развитии рыночных отношений обеспечение необходимого уровня качества

продукции и услуг должно являться стратегическим направлением деятельности

любой хозяйственной единицы. В то же время ключевым понятием, относящимся к

объекту рынка (продукция, услуга), является его конкурентоспособность.

Качество включает в себя множество компонентов. Прежде всего соответствие

требованиям потребителей, а также технико-экономические показатели качества

продукции, качество технологии ее изготовления и эксплуатационные

характеристики. Показатели назначения продукции, надежности и долговечности,

трудоемкости, материалоемкости, науко-ёмкости - определяющие в этом ряду.

Многие руководители мечтают о том, чтобы их предприятиях всегда был

идеальный порядок, любую вещь можно было бы быстро найти, оборудование не

подбрасывало неожиданных сюрпризов в виде аварийных остановок, высоко

дисциплинированные сотрудники качественно выполняли все свои обязанности, а

потребители всегда были бы удовлетворены как получаемой продукцией, так и

организацией работы компании в целом.

Важнейшим источником роста эффективности производства является постоянное

повышение технического уровня и качества выпускаемой продукции. Но не каждое

предприятие затрачивает свои материальные и другие ресурсы на постоянное

улучшение качества и модернизацию технологий. Такие организации пытаются

удерживать свою продукцию на постоянном достаточно высоком уровне качества. В

этих целях создаётся отдел управления и контроля за качеством выпускаемой

продукции.

В настоящее время, время рыночной экономики, на рынке складывается

ситуация жесточайшей конкуренции и следовательно потребитель становится более

разборчивым в выборе товаров. В связи с этим любой фирме необходимо

зарекомендовать себя на рынке как производителя качественной и доступной продукции.

Но также зарекомендованное имя фирмы может быть уничтожено одним её неверным

шагом - снижением качества выпускаемых товаров, в этом случае потребитель

производит выбор продукции конкурентной фирмы.

Собственники и руководители промышленных компаний ежедневно сталкиваются

со следующими проблемами: низкая производительность труда; избыточные запасы на

всех стадиях изготовления продукции; высокий уровень брака; несвоевременное

выполнение планов и заказов; низкая культура производства; недостоверный учет

товарно-материальных ценностей. Все это пагубно отражается на рентабельности,

что не только мешает предприятию устойчиво развиваться, но и может привести к

банкротству.

На первый взгляд кажется, что решение проблемы лежит в области

автоматизации производства, найма высококлассных специалистов и разработки

эффективной системы стимулирования труда.

Однако, тотальная модернизация производства требует серьезных

капиталовложений, которые могут не окупиться в период кризиса. Что касается

оплаты труда, то большинство «классических» методов мотивации персонала в

России малоэффективны или совсем не дают результата.

Почему так? На эффективность предприятия существенным образом влияет

организационная культура, неразрывно связанная с менталитетом. Например, в

Японии, благодаря особенностям менталитета, сотрудники исполнительны и

дисциплинированы, и получая оклад, выполняют свою работу качественно и в срок.

В России «не принято» неукоснительно выполнять распоряжения руководителей

и работать эффективно. Как следствие, компания сталкивается с перечисленными

выше проблемами.

Чтобы сотрудник российского предприятия начал хорошо выполнять свои

обязанности, необходимо создать такие условия, при которых невозможно работать

«спустя рукава», в рамках которых он не мог бы даже подумать о плохой работе.

Для этого необходимо специальное решение, которое не только позволит

эффективно мотивировать каждого сотрудника на производительный труд, но и, что

самое главное, позволит преобразовать организационную культуру и коллективное

мышление, сделать их такими же, как в ведущих мировых компаниях.

И такое решение существует и успешно применяется в России. Это - метод

5S.

Объектом выпускной квалификационной работы является производственная

система ООО «Котласский хлебокомбинат».

Предмет исследования - методы управления качеством для анализа и

устранения дефектов хлебопекарного производства.

Цель выпускной квалификационной работы - разработать управленческое

решение для анализа и устранения дефектов хлебопекарного производства на основе

методов менеджмента качества.

Для выполнения поставленной цели необходимо решить следующие задачи:

) обосновать выбор методов менеджмента качества для анализа и устранения

дефектов хлебопекарного производства;

) на основе анализа процесса производства хлебобулочных изделий выявить

особенности и проблемы, приводящие к возникновению дефектов;

) разработать управленческое решение по применению методов менеджмента

качества для анализа и устранения дефектов хлебопекарного производства.

Методология исследования: теория менеджмента качества (Э. Деминг, Дж.

Джуран, В.В. Окрепилов, Ю.П. Адлер, В.А. Белобрагин), методология Бережливого

производства (Давыдова Н.С., Клочков Ю.П.), методология упорядочивания

производственных процессов 5S

(Туровец О.Г., Родионов В.Б., Бухалков М.И., Макареня Т.А.).

Методы исследования - оценка качества продукции, анализ производственного

процесса, сравнение с современными международными требованиями, обобщение для

данного предприятия и другие.

В первой главе охарактеризованы методы управления качеством, обоснован

выбор методологии 5S - выбраны

рабочие понятия, выявлены порядок применения и отраслевая специфика. Во второй

главе проведен анализ основных показателей деятельности предприятия, а также

дана оценка процесса производства изделий завода и выявлены особенности

процессов анализа и устранения дефектов и предложено управленческое решение по

применению методологии 5S в

судовом производстве для анализа и устранения дефектов и рассчитана его

экономическая эффективность.

1. Теоретические аспекты управления качеством продукции

.1 Методы управления качеством в производстве

Качество - емкая, сложная и универсальная категория, имеющая множество

особенностей и различных аспектов. В зависимости от цели использования и

рассмотрения, можно выделить несколько методов управления качеством.

Методы управления качеством представляют собой способы и приемы

осуществления управленческой деятельности и воздействия на управляемые объекты

для достижения поставленных целей в области качества. В практике управления качеством

используются, в основном, административные, технологические, экономические и

психологические методы. Все они могут быть классифицированы по различным

признакам (табл.1)

Таблица 1 - Классификация методов управления качеством

|

Классификационный признак

|

Методы управления качеством

|

|

административные

|

технологические

|

экономические

|

психологические

|

|

Мотивы поведения

|

необходимость соблюдения требований к качеству и наличия

ответственности за качество

|

Смешанные (соблюдение требований, материальный и моральный

интерес)

|

материальный интерес

|

моральный (духовный) интерес

|

|

Классификационный признак

|

Административные

|

Технологические

|

Экономические

|

Психологические

|

|

Характер воздействия

|

прямой

|

прямой

|

косвенный

|

косвенный

|

|

Основной канал воздействия

|

организационный (регламентирование, стандартизация и т. п.

|

Инженерно- технологический (автоматика, автоматизация,

механизация и т.п.)

|

экономический (зарплата, цены и т. п.)

|

социальный (свойства личности, статус личности, общность

интересов работников и т. п.)

|

|

Основа выбора методов

|

организационный анализ

|

Возможности техники, технологии и соответствие требованиям

экологии и безопасности

|

технико-экономический анализ

|

социально-психологические исследования

|

|

Ограничения при выборе методов

|

соответствие правовым нормам и требованиям в области

качества

|

качеству

|

соответствие экономическим законам и нормативам по

|

соответствие морально-этическим нормам, правилам и

требованиям

|

Административные методы управления качеством осуществляются посредством

обязательных для исполнения директив, приказов и других предписаний,

направленных на повышение и обеспечение необходимого уровня качества.

В группу административных методов управления качеством

следует включать методы:

- регламентирования (общеорганизационного,

функционального, должностного, структурного);

стандартизации (на основе стандартов различного уровня

и статуса);

нормирования (на базе норм времени, численности,

соотносительности, численных величин);

инструктирования (ознакомления, объяснения, совета,

предостережения, разъяснения);

распорядительных воздействий (на основе приказов,

распоряжений, указаний, постановлений, контроля исполнения с использованием

превентивного и оперативного воздействий и т. п.).

приказы и распоряжения по управлению качеством;

контроль за исполнением требований и решений по управлению и обеспечению

качества.

логическая последовательность и четкость изложения

информации;

краткость, конкретность, простота и точность

формулировок, исключающих возможность неоднозначного толкования;

убедительность аргументации;

информационная выразительность;

достаточность и обоснованность;

небольшой объем;

малоизменчивость (стабильность);

качественная содержательность.

По существу все технологические методы можно

подразделить на взаимосвязанные между собой способы управления качеством технологических

процессов и контроля качества выпускаемой продукции, а также на способы их

совокупного использования. Современное состояние науки и техники позволяет

осуществлять управление качеством разнообразными инженерно-технологическими

методами, и конкретный их выбор во многом зависит от свойств управляемого

объекта.

Все эти методы управления качеством условно можно

классифицировать на автоматические, автоматизированные, механизированные и

ручные. Наиболее приемлем для более полного удовлетворения требований

потребителей целенаправленный автоматический метод управления качеством. При

использовании этого метода отклонения процессов от заданных параметров и

соответствующие действия (управляющие меры) определяются, вырабатываются и

воздействуют на объект автоматически с помощью технических устройств.

Следует отметить, что данный метод является самым

перспективным как для управления технологическими процессами, так и особенно

для технического контроля качества продукции. В последнем случае применение

автоматического метода особенно важно, гак как он не позволяет пропускать ни

одного дефектного и бракованного изделия. Использование автоматического

технического контроля качества продукции обязывает изготовителя применять

неразрушающие методы контроля. Однако в некоторых случаях могут применяться на

определенных стадиях производства разрушающие способы контроля.

Для эффективного использования технологических методов

ведущее место занимает метрологическое обеспечение. При реализации

технологических методов управления качеством часто используют графические

методы, в том числе метод контрольных карт. Графики, построенные в виде

контрольных карт, отличаются от обычных наличием специфических линий на них,

которые указывают границы регулирования (контрольные границы). Контрольные

карты используются при контроле качества продукции и регулировании

технологических процессов. В зависимости от вида контроля различают контрольные

карты по количественному (в том числе альтернативному) и качественному

признакам. В первом случае используются численные значения показателей качества

всей группы единиц продукции, во втором - всю группу единиц продукции делят на

несколько подгрупп и решение о контролируемой партии принимают в зависимости от

соотношений качества различных подгрупп.

Экономические методы управления базируются на действии

экономических механизмов мотивации и стимулирования активной производственной

(реже - непроизводственной) деятельности. В отличие от

организационно-административных эти методы управления ориентированы не столько

на административное влияние (указы, распоряжения, указания и т.п.), сколько на

экономическое стимулирование и вознаграждение за активную и эффективную

деятельность. Значимость экономических методов управления резко возрастает в

условиях развития рыночных отношений, ориентированных на получение прибыли и

возможно более высокого дохода.

В группу экономических включают следующие методы

управления качеством:

- финансирование деятельности в области управления

качеством (кредитование разработок новаций в области управления качеством,

новых и модернизируемых видов продукции; ссуды, определение стоимости,

калькуляция, соизмерение затрат и результатов);

- хозяйственный расчет в подразделениях системы управления качеством;

- экономическое стимулирование производства,

распределение и предоставление потребителям продукции и услуг, соответствующих

их требованиям;

бизнес-планирование создания новых и модернизированных

видов продукции и услуг, а также разработка соответствующих для них требованиям

стандартизации и сертификации качества;

ценообразование на продукцию и услуги с учетом их

уровня качества;

образование фондов экономического стимулирования

качества, в том числе фондов поощрения и премирования за качество, создание и

модернизация продукции, техники и технологии;

применение системы оплаты труда и материального

поощрения с учетом его качества на каждом рабочем месте производственной

системы и систему управления в целом;

использование экономических мер воздействия на

поставщиков в зависимости от качества поставляемой ими продукции и оказываемых

услуг.

Один из примеров использования экономического метода

-материальное стимулирование: в ответ на предварительно авансированное

повышение зарплаты можно ожидать более ответственного отношения работника к

качеству своего труда, большего энтузиазма и как результат -более высокого

качества выпускаемой продукции. Такой подход можно сформулировать следующим

образом: более высокая зарплата - более высокое качество продукции. Это

противоречит ныне повсеместно используемому подходу высокая эффективность -

высокая зарплата. Реализация этого подхода в широком масштабе может в итоге

увеличить спрос и покупательские возможности населения (в связи с повышением

зарплаты), что соответственно увеличивает объемы реализации продукции, валовой

доход и массу прибыли предприятий (в том числе и того предприятия, где

использован этот метод). Объемы продаж увеличиваются не только из-за повышения

качества продукции, но и за счет уменьшения себестоимости (затем

соответствующего снижения цены) и увеличения объемов производства. Все это

станет вполне реальным следствием цивилизованных производственных отношений,

взаимосвязанных с реализацией данного метода.

Психологические методы управления качеством основаны на использовании

группы факторов, влияющих на управление протекающими в трудовых коллективах

социально-психологическими процессами для достижения целей в области качества.

Среди психологических методов следует отметить

следующие:

- способы повышения самодисциплины, ответственности,

инициативы и творческой активности каждого члена коллектива, а также

коллективов

подразделений по улучшению качества и

совершенствованию управления им;

формы морального стимулирования высокого качества

результатов труда;

приемы улучшения в коллективе психологического климата,

включающие способы ликвидации конфликтов, рационального стиля управления

качеством, подбора и обеспечения психологической совместимости сотрудников;

способы учета психологических особенностей членов

трудовых коллективов при обеспечении качества;

приемы формирования мотивов трудовой деятельности

членов коллективов, направленных на достижение требуемого качества;

способы сохранения и развития традиций предприятия по

обеспечению необходимого качества.

Современное состояние науки и техники позволяет осуществлять

управление качеством разнообразными психологическими приемами, и исходных

данных и исходного состояния предприятия.

1.2 Методы системы 5S для анализа и устранения дефектов

В последнее время всё большую популярность приобретает бережливое производство.

Для его внедрения требуется трансформация менталитета работников и

руководителей предприятий, которые обязаны научиться выявлять потери, понимать,

какие действия или состояния реально являются потерями, и непрерывно работать

над их устранением. Начать внедрение бережливого производства можно с системы

организации рабочего пространства 5S («Упорядочивание»), разработанной на

рубеже 60-70 гг. ХХ века в Японии. Система 5S включает в себя пять шагов (табл.

2) [10; 13].

Таблица 2 - Суть этапов системы 5S и возможные эффекты

|

Наименование этапа

|

Расшифровка

|

Виды эффектов: П - производительность; Б - Безопасность; К

- качество

|

|

1. Удаление ненужного

|

Все предметы рабочей среды разделяются на три категории:

нужные, ненужные и не нужные срочно. Ненужные удаляются по определенным

правилам. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются

на определенном удалении от рабочего места или хранятся централизованно.

Распределяются и закрепляются зоны ответственности каждого работника

|

П: Сокращение ненужных запасов Сокращение занимаемых

площадей Б: Сокращение травматизма за счет освобождения производственной

среды от ненужного К: Улучшение сохранности сырья, материалов, готовой

продукции

|

|

2. Упорядочение размещения предметов

|

По отношению к нужным предметам и предметам, не нужным

срочно, вырабатываются и реализуются решения, которые обеспечивают: -

быстроту, легкость и безопасность доступа к ним; - визуализацию способа

хранения и контроля наличия, отсутствия или местонахождения нужного предмета;

- свободу перемещения и эстетичность производственной среды

|

П: Эффективное использование рабочих мест, улучшение

организации труда. Сокращение потерь времени на поиски, хождения и т.п. Б:

Сокращение травматизма из-за безопасного способа хранения предметов - создание

безопасной ситуации К: Сокращение брака из-за случайного использования

несоответствующих компонентов

|

|

3. Очистка рабочего места

|

Определяются основные источники загрязнения рабочего

пространства. Проводится анализ и определяется, кто имеет доступ к документам

/деталям, к каким именно, каким образом и т.д.

|

П: Сокращение простоев из-за неисправности оборудования Б:

Улучшение санитарно-гигиенических условий труда. Предотвращение утечек пара,

газа, воздуха, воды и опасных веществ. Сокращение аварий из-за неисправности

оборудования. Устранение причин аварий, пожаров, несчастных случаев К:

Сокращение брака и потерь, связанных с загрязнением. Сокращение брака из-за

неисправности оборудования и контрольно-измерительных приборов

|

|

4. Стандартизация правил уборки

|

Разрабатывается инструкция, включающая правила пользования

документами/деталями в отделах /на участках. Определяется круг лиц, которые

имеют право ими пользоваться

|

П: Сокращение потерь за счет визуализации контроля и

управления Б: Визуализация контроля безопасности К: Стандартизация методов

контроля

|

|

5. Формирование привычки соблюдать чистоту и порядок

|

Разработанные на 4-м этапе инструкции утверждаются приказом

директора, изданным по предприятию. С людьми, занимающими должности, которые

имеют доступ к документам/деталям, проводится инструктаж по работе. По

окончанию инструктажа, подписывается документ, подтверждающий, что человек с

инструктажем ознакомлен. Обязательно назначается лицо, ответственное за

хранение документов / деталей. При необходимости вводится система штрафов

|

П: Рост выработки за счет мотивированности персонала на

производительный труд Б: Соблюдение правил охраны труда. Безопасное

производственное поведение К: Сокращение брака из-за невнимательности или

недисциплинированности персонала

|

Внедрение системы 5S является первым шагом к развёртыванию бережливого

производства (Lean-Manufacturing) и воспитания в персонале способности

осуществлять постоянное совершенствование производственной среды и поддерживать

достигнутый уровень. Для повышения эффективности внедрения 5S на промышленном

предприятии следует вводить конкурсы «Лучший цех», «Самый чистый рабочий

участок» и т.д. Одновременно следует присваивать звание «Худший цех» и «Самое

грязное рабочее место» для повышения дисциплины.

В ходе проведения 5S - упорядочения, провидитсяинвентаризация

специализированной оснастки и составляется перечень не задействованного спец.

инструмента. По её итогам должно быть списано и отправлено на дальнейшую

утилизацию изношенных и снятых с производства агрегатов, оборудования,

металлического лома. Сумма, полученная с утилизации и переработки и будет

суммой прямого экономического эффекта.

Однако, эффект от данных мероприятий заключается не только в снижении

затрат на производство, увеличения цены выпускаемой продукции за счёт роста

качества, снижении затрат времени на изготовление единицы продукции, но и в

психологической составляющей - работники будут с большим энтузиазмом и

эффективностью работать на аккуратном, чистом рабочем месте.

Основным результатом является относительная экономия ресурсов, а не

затрат, в первую очередь сокращение остатков незавершённого производства за

период, что ведёт к экономии на кредитовании или возможности вложения раньше

высвободившихся денежных средств в альтернативные мероприятия.

Для внедрения данных изменений необходим человек-лидер, занимающий

руководящее положение и имеющий право принимать важные решения и нести за них

ответственность. Его следует назначить «агентом изменений», тем, кто будет

продвигать идею и контролировать процесс.

Перед внедрением системы требуется провести для всех руководителей

подразделений однодневный семинар-тренинг. Менеджеры должны реализовать на

своих рабочих местах три первых принципа системы за три месяца.

Каждые три недели они должны участвовать в индивидуально-групповых

консультациях по внедрению: сначала обсуждаются накопившиеся вопросы и проблемы

в аудитории (в группах по 10-12 человек), а затем все члены группы вместе с

консультантами последовательно обходят кабинеты, рабочие места каждого члена

группы. При этом решения многих проблем находятся именно в ходе таких

обсуждений и посещений. Руководители легко будут перенимать опыт друг друга.

Достижение результата должно проверяться по контрольному листку.

Следует изменить организационную схему управления. В первую очередь -

изменить штатное расписание. Управление производством доверить мастерам и

бригадирам. Все промежуточные управленцы в лице бывших заместителей переводятся

в группу развития.

Оценить эффекты от внедрения данного мероприятия до реализации системы 5S

сложно, однако, можно на основе опыта российских предприятий предположить,

какими будут выгоды при успешной реализации данного проекта [12].

При успешности внедрения системы 5S возможно перейти к внедрению системы

кайдзен (kaizen) [11], которая основана на: ориентации на потребителя, всеобщем

контроле качества, кружках качества, системе предложений, автоматизации,

дисциплине на рабочем месте, всеобщем уходе за оборудовании, повышении

качества, росте производительности и разработке новой продукции. Одна из

отличительных особенностей системы в том, что она направлена на разработку

предложений и инноваций «снизу вверх», то есть работник делает предложение по

улучшению, предложение рассматривается, принимается решение - внедрять его или

нет. Далее происходит внедрение предложения, и работник поощряется за его идею

(в том числе и в виде процента от экономического эффекта).

Данные мероприятия повлекут не только несомненный материальный эффект для

предприятия, но и изменение корпоративной культуры, выражающиеся в более

аккуратном и внимательном отношении к собственному рабочему месту и предприятию

в целом, росте рационализаторских предложений. Поощрять такие предложения

следует материально (премии от 5 до 15% от заработной платы, организация

поездок, экскурсий) и морально в виде грамот, досок почёта и т.д.

1.3 Особенности анализа и устранения дефектов в хлебопекарном

производстве

управление качество хлебопекарный производственный

Технологическая схема производства любого вида хлебного изделия включает

в себя последовательность отдельных технологических этапов и операций,

выполнение которых позволяет получать изделия, отличающихся наилучшим

качеством.

Последовательность и назначение отдельных технологических операций.

Пекарни, основным сырьем для которых основным сырьем является мука, в

соответствии с принятыми технологическими схемами и нормами проектирования

включают следующие действия:

прием, хранение и подготовка основного и дополнительного сырья к

производству.

подготовка расходных емкостей для сырья и полуфабрикатов.

приготовление полуфабрикатов.

разделка теста.

выпечка изделий.

укладка изделий в лотки.

транспортировка в остывочный цех, упаковка.

доставка и реализация.

Первый этап.

Этот этап включает в себя прием, перемещение в складские помещения и

последующее хранение всех видов сырья: основного (мука, соль, дрожжи) и

дополнительного (сахар, яйца, изюм, молоко и продукты его переработки). Муку на

завод поставляют бестарным способом либо в мешках.

Второй этап.

При поступлении на производство мука просеивается, очищается от

металломагнитной примеси и взвешивается на автоматических весах. После этого

мука направляется в производственные бункеры для создания оперативного запаса.

Из бункеров в дозаторы, установленные у тестомесительных машин. Все

дополнительное сырье поступает либо автоматически, либо кладется вручную.

Третий этап.

Приготовление теста - это дозирование компонентов рецептуры, замес теста,

брожение теста, обминка теста, брожение теста. Дозирование компонентов

осуществляется соответствующими устройствами, которые отмеряют и направляют в

тестомесительную машину необходимые количества муки, воды, дрожжевой суспензии,

соль, сахар (соль и сахар могут докладываться вручную). Замес теста

осуществляется на тестомесительных машинах с целью получения из компонентов

рецептуры теста, однородного по всей массе. Брожение осуществляется с целью

получения теста с оптимальными органолептическими и реологическими свойствами.

Эти свойства пшеничное тесто приобретает в результате спиртового и

молочнокислого брожения, вызываемых дрожжевыми клетками и молочнокислыми

бактериями (входят в состав заквасок). Контроль за брожением теста

осуществляется по органолептическим показателям (запах, структура, увеличение в

объеме, вкус) и кислотности, которая должна быть на 0,5 градусов выше

кислотности мякиша готового изделия в соответствии с ГОСТом. Основные

назначение операции брожение теста - это приведение теста в состояние

оптимальное для дальнейшей операции разделения теста с точки зрения его

реологических и органолептических свойств.

Четвертый этап.

Разделка теста:

деление теста на куски (осуществляется на тестоделительных машинах);

округление кусков теста;

предварительная расстойка тестовых заготовок (осуществляется в условиях

цеха);

окончательная расстойка тестовых заготовок (120 минут в специальных

шкафах).

Пятый этап.

Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью

превращения тестовых заготовок в хлеб. Температура выпекания 220 - 240 о С,

продолжительность выпечки зависит от массы и формы заготовок и составляет 20 -

80 минут.

Шестой этап.

Укладка в контейнера, отбраковка, охлаждение, хранение, транспортировка,

продажа. Охлаждение и хранение осуществляется в остывочном цехе, где создаются

специальные условия.

Дефекты и болезни хлебобулочных изделий, пути их предотвращения.

В процессе производства могут возникнуть дефекты

хлебобулочных изделий, вызванные использованием муки с пониженными

хлебопекарными свойствами; применением дополнительного сырья низкого качества;

нарушением режимов хранения сырья или его подготовки к производству;

несоблюдением рецептуры, параметров технологического процесса приготовления

теста, расстойки тестовых заготовок, выпечки, хранения и транспортирования

хлебобулочных изделий.

Специфические повреждения хлебобулочного изделия в

результате развития микроорганизмов, делающее хлебобулочное изделие непригодным

к употреблению, называют болезнью.

Дефекты хлебобулочных изделий, вызванные нарушением

технологических режимов.

Дефекты хлеба могут быть вызваны отклонениями от

оптимального режима тестоприготовления.

Дефекты хлеба, вызванные неправильной или

недостаточной дозировкой муки, воды и дополнительного сырья.

. Хлеб имеет малый объем и округлую форму. Мякиш сухой

крошащийся. Причина - недостаточное количество воды при замесе теста или неточная

дозировка муки.

. Хлеб тяжелый, подовый хлеб расплывается, формовой

имеет плоскую верхнюю корку. Мякиш с крупной пористостью, влажный на ощупь и

липкий. Причина: избыток воды при замесе теста. Кроме того, с повышением

влажности теста снижается пищевая ценность продукта.

. Отслаивание корки, разрывы в мякише - причины те же,

тесто невыброженное.

. Хлеб с неравномерной пористостью, иногда с

уплотнениями в мякише, темными пятнами или кольцом в центре. Причина: при

замесе использовали горячую воду, что губительно сказалось на бродильной

микрофлоре и брожении теста. Следовательно, необходимо установить нормальную

температуру воды для замеса теста.

. Готовые изделия имеют недостаточный объем и более

плотный мякиш. При замесе теста уменьшили дозу дрожжей, что привело к

замедлению процессов брожения и расстойки.

. Хлеб несоленый, расплывчатый, с интенсивно

окрашенной коркой, мякиш непропеченный. Причина: недостаток соли в тесте.

Необходимо проверить плотность солевого раствора и правильность его дозировки.

. Хлеб чрезмерно соленый, пористость толстостенная,

неразвитая, верхняя корка хлеба бледнее обычного («седина»). Причина: избыток

соли. Увеличенная дозировка соли тормозит микробиологические и биохимические

процессы.

. Изделия, в рецептуру которых входит сахар, имеют

бледную корку. Причина: в тесто не введен сахар или уменьшена его дозировка.

Необходимо проверить дозировку сахара.

. В мякише хлеба обнаружены комочки непромешенной

муки. Причина: недостаточный промес теста, который может быть следствием либо

недостаточной длительности замеса теста, либо неудовлетворительного

технического состояния тестоприготовительного оборудования. Так, например,

деформация деж или неправильная их конфигурация может привести к тому, что и

при нормальной длительности замеса на дне дежи будет оставаться слой

непромешенной муки. Следовательно, необходимо увеличить длительность замеса

теста и проверить исправность работы тестомесильной машины.

. Хлеб с неравномерной пористостью, недостаточного

объема, очень расплывчатый на поду. Тесто липкое. Причина: чрезмерная

длительность замеса теста из слабой пшеничной муки, вследствие чего резко

ухудшаются его физические свойства.

. Хлеб пресный, на поверхности пузырьки с тонкой

подгоревшей корочкой, которая при надавливании ломается. Мякиш такого хлеба

имеет недостаточную кислотность и «дрожжевой» привкус. Причина: недостаточная

длительность брожения опары или теста. Необходимо увеличить продолжительность

брожения опары или теста.

. Хлеб с бледной коркой и трещинами, вкус и запах

кислый, в мякише имеются разрывы. Необходимо установить нормальную

продолжительность брожения.

. Неравномерная толстостенная пористость хлеба, в

мякише имеются пустоты. Причина: отсутствие обминки при переработке пшеничной

сортовой муки с крепкой клейковиной. В соответствии с сортом и силой муки

необходимо предусмотреть определенное число обминок.

. Образование высохшего слоя на поверхности теста в

процессе брожения может произойти при низкой относительной влажности воздуха. В

мякише хлеба, выпеченного из такого теста, могут попадаться участки (слои или

полосы), более плотные и более темные по сравнению с остальным мякишем.

. Хлеб пониженного объема при выпечке на поду

расплывается. Причина: чрезмерная обминка теста, особенно из слабой муки,

ухудшает физические свойства теста.

2. Анализ производственных условий ООО «Котласский хлебокомбинат»

.1 Характеристика деятельности ООО «Котласский хлебокомбинат»

ООО «Котласский хлебокомбинат» - образовано в 1964 году, в кгороде

Котлас, на юге Архангельской области.

Расположено по адресу г.Котлас, ул.Ленина 157

Город Котлас, в котором расположен завод, является крупным транспортным

узлом, через который проходит железная дорога, связывающая центр страны с

нефтяными и угольными районами республики Коми.

Водными путями завод связан с портом Архангельск, далее через Белое море

и Беломоро-Балтийский канал с Балтийским морем, а также через реку Сухона и

Мариинскую систему с водными путями Волжского и Северо-западного бассейнов.

Отрасль деятельности компании:

Предприятие осуществляет свою деятельность в следующей отрасли

промышленности: Пищевая промышленность.

Продукция предприятия:

Производство и продажа: вермишель, изделия бараночные, изделия булочные,

изделия булочные из пшеничной муки второго сорта, изделия кондитерские мучные,

изделия кондитерские сахаристые, изделия макаронные, изделия хлебобулочные

сдобные, квас, кексы, баба, рулеты, комбикорма для крупного рогатого скота,

комбикорма для птицы, печенье, пряники и коврижки, хлеб из пшеничной муки, хлеб

из ржаной муки и из смеси разных сортов муки, хлеб пшеничный из муки первого

сорта, хлеб ржаной из обойной муки.

В своей деятельности ООО «Котласский хлебокомбинат» ориентируется на

максимальное удовлетворение потребностей клиентов и ответственность за

производство качественной продукции с соблюдением сроков работ.

Компания сотрудничает со многими местными организациями, сетями

магазинов: ООО «Искра», ЗАО «Тандер», ООО «СТВ» и других

В 1995 году вводятся в строй тортовое производство, в 1996-м -макаронное

в 1997-м - кондитерское.

Продукция Котласского хлебокомбината признается на самом высоком уровне.

В 1996 году предприятие удостаивается международной награды-приза «Золотая

Пальма», учрежденного Координационным комитетом европейской программы

«Партнерство ради прогресса».

Сегодня в здании общей площадью 5500 квадратных метров разместились и

успешно действуют четыре самостоятельных производства: хлебобулочное,

кондитерское, высокосортное и макаронное. Проектная мощность составляет 45 тонн

продукции в сутки. Ассортимент производимой продукции насчитывает более 100

наименований.

По усовершенствованной схеме и при строгом соблюдении технологического

процесса здесь вырабатывается 39 наименований хлебобулочных изделий высокого

качества. Это хлеб из пшеничной и смеси ржаной и пшеничной муки, диетической с

добавлением отрубей, булочные изделия - батоны весом от 300-500 граммов до

небольших сдобных и слоеных изделий. Хлеб выпекается подовым и формовым.

С 1972 года на хлебокомбинате используется технология приготовления теста

на жидкой и соленой опаре влажностью 68-72 %, при которой процессы брожения и

созревания проходят более интенсивно, чем в густых опарах: ускорение процессов

идет за счет усиленной механической обработки теста при его замесе. Время

брожения сокращается до 30 минут. Объемный выход хлеба с равномерной и

тонкостенной пористостью, светлым эластичным мякишем увеличивается на 8-15 %.

Покупатели получают мягкий ароматный хлеб, который сохраняет вкусовые качества,

и свежесть в течение длительного времени.

Кондитерское производство.

Из производимой продукции предлагаются сдобные печенья «Домашнее» со

сгущенным молоком, песочные «курабье Бакинское» - из пшеничной муки высшего

сорта с добавлением сливочного масла, «Овсяночка», «Овсяное с маком», «Овсяное

- Руденелис» и «Овсяно-фруктовое» изготовленные из смеси пшеничной высшего

сорта и овсяной муки. Пряники с различными добавками, составляющими основу их

аромата, вкуса и цвета: «Шоколадные» - с добавлением какао-порошка, «Медовое» -

меда, «Подмосковные» - сгущенного молока, «Ореховая палочка» - ореха,

«Воронежские» - мятной эссенции, «Радуга» - различных пищевых красителей,

фигурные «Забава» и другие.

В новом, оснащенном, современным оборудованием цехе производится более 40

наименований изысканного десерта: бисквитные, медовые и комбинированные торты и

пирожные с различными кремами и наполнителями, ароматные кексы с изюмом,

орехами и сгущенным молоком, нежный мармелад на пектиновой основе, воздушный

зефир «Мечта», тающие во рту шербет с арахисом и сахаристая цветная помадка.

Сливочное масло, яйца, сахар, шоколад, мак, орехи, изюм, повидло, мед служат

сырьем для их изготовления - слагающие приятного вкуса и высокой питательной

ценности.

Всевозможные торты выполняются кондитерами комбината по индивидуальным

заказам на торжественные мероприятия и радуют потребителей, как вкусовыми

качествами, так и оригинальным и необычным оформлением. Каждый торт это

произведение искусства.

В цехе постоянно ведется работа по усовершенствованию технологий,

обновлению ассортимента выпускаемой продукции. Так, в 1999 году освоен выпуск

двух видов пиццы. В последнее время ставшего популярным видом продукта, как

среди молодежи, так и среди людей старшего поколения.

Макаронное производство.

Ассортимент насчитывает шесть наименований макаронных изделий,

вырабатываемых из муки высшего и первого сортов: рожки, паутинка, фигурные

изделия, вермишель, лапша. В некоторые виды изделий добавляется яичный порошок,

в паутинке используется улучшитель. Процесс производства продукции - от замеса

теста до сушки и упаковки - проходит в условиях, обеспечивающих качество и

чистоту продукта. Установленные здесь машины-автоматы «отслеживают» точное

соблюдение установленной рецептуры.

Специалистами предприятия разработана, смонтирована и пущена в

эксплуатацию линия по производству кетчупа мощностью 70 тонн продукции в год.

Кетчуп выпускается пяти видов, из них рецептуры трех разработаны мастерами

комбината. Среди них острые сорта «Модерн», «Фантазия», «Фантазия (к мясу)».

Анализ исходного сырья, контроль за качеством изделий на всех стадиях

производства находятся в ведении специалистов производственной лаборатории.

Одним из основных направлений в деятельности предприятия является

организация торговли. Изучение покупательского спроса и ценообразования,

налаживание учета и расчета с клиентами, умение показать покупателю свой товар,

поиск путей сбыта - эти, и многие другие вопросы активно рассматриваются на

Совете директоров хлебокомбината.

Выпускаемую продукцию из натурального высококачественного сырья, без

консервантов, прекрасно сохраняющую вкусовые качества продукцию хорошо знают и

любят не только в родном городе, но и далеко за его пределами - в Коряжме,

Великом Устюге, Красноборске, Верхней тойме, Двинском березнике, Сольвычегодске

и других районах Архангельской, Вологодской и Кировской областях России,

Республике Коми.

Неизменным успехом наряду с основными видами производимой продукции

пользуются вырабатываемые здесь мука высшего сорта «Новинка», панировочные

сухари.

Реализуется хлебная продукция в основном в городе, т.к. в сельской

местности спрос населения удовлетворяют свои районные пекарни. Остальная

продукция реализуется частично и в другие местности Котласского района.

Существует высокая конкуренция на рынке сбыта со стороны производителей

соседних городов.

Структура производства основных видов продукции ООО «Котласский

хлебокомбинат» за 2015-2016 года представлена в таблице 1.

Таблица 1 - Структура производства основных видов продукции за 2015-2016

года, тонн

|

Наименование продукции

|

2015 год

|

2016 год

|

|

Хлебобулочные изделия

|

4229

|

4042

|

|

Кондитерские изделия

|

326

|

326

|

|

Макаронные изделия

|

42

|

41,5

|

|

Итого

|

4597

|

4409,5

|

Как видно из данных таблицы в 2016 году произошло снижение производства

практически всех основных видов продукции кроме масла растительного (2015год

-11,3тн, 2016 год- 22,9тн). В структуре производства наибольший удельный вес

приходится на производство хлебобулочных изделий, хотя и наблюдается некоторое

снижение данного показателя в 2016 году.

Основные показатели производственно-хозяйственной деятельности ООО

«Котласский хлебокомбинат» представлены в таблице 2.

Анализ выпуска продукции в натуральном выражении по ассортименту показал,

что значительно снизился выпуск безалкогольных напитков на 57,5%, а также

произошло незначительное снижение производства хлебобулочных изделий на 4,4% и

макаронных 1,2%, но в тоже время произошло увеличение объема производства

растительного масла в 2 раза.

Таблица 2 - Технико-экономические показатели

производственно-хозяйственной деятельности хлебокомбината за 2015-2016 года

|

Показатели

|

Ед.изм.

|

2015г.

|

2016г.

|

|

1.Товарная продукция

|

Тыс.руб.

|

43791

|

42668

|

|

2.Себестоимость товарной продукции

|

Тыс.руб.

|

38560

|

40001

|

|

3.Реализованная продукция

|

Тыс.руб.

|

45958

|

45035

|

|

4.Себестоимость реализованной продукции

|

Тыс.руб.

|

40449

|

40959

|

|

5.Выпуск продукции в натуральном выражении всего, в том

числе:

|

-

|

4632,5

|

4442,26

|

|

- хлебобулочные изделия

|

Тн

|

4229

|

4042

|

|

- кондитерские изделия

|

Тн

|

326

|

326

|

|

- макаронные изделия

|

Тн

|

42

|

41,5

|

|

7.Затраты на 1 рубль товарной продукции

|

Коп.

|

88,0

|

93,7

|

|

8.Среднегодовая стоимость ОПФ

|

Тыс.руб.

|

13085

|

13563

|

|

9.Среднегодовая численность ППП

|

Чел.

|

238

|

230

|

|

10.Среднемесячная зарплата

|

Руб.

|

2700

|

3091

|

|

11.Выработка на 1 работающего ППП

|

Тыс.руб.

|

183,9

|

185,5

|

|

12.Балансовая прибыль

|

Тыс.руб.

|

2889

|

1562

|

|

13.Чистая прибыль

|

Тыс.руб.

|

2125

|

1150

|

|

14.Рентабельность продукции

|

%

|

13,5

|

6,6

|

|

15.Рентабельность продаж

|

%

|

7,5

|

2,6

|

|

16.Дебиторская задолженность

|

Тыс.руб.

|

2822

|

2682

|

|

17.Кредиторска задолженность

|

Тыс.руб.

|

4963

|

4140

|

На спад макаронных изделий повлияло в основном высокая конкуренция на

рынке сбыта данной продукции и отсутствия в Котласском районе макаронной муки.

Макаронные изделия производились из хлебопекарной муки, что отразилось

соответственно на качестве продукции. На спад производства безалкогольных

напитков повлияло также конкуренция, как со стороны производителей Котласского района,

так и других районов.

За анализируемый период наблюдалось снижение численности работающих на 8

человек, и составила в 2016 году 230 человек. В 2016 году предприятие получено

чистой прибыли 1150 тыс. руб., что на 975 тыс. руб. меньше уровня прошлого года.

Снижение показателей производственно-хозяйственной деятельности отразилось на

снижении рентабельности продукции и продаж, так 2016 году рентабельность продаж

составила 2,6%, что на 4,9% ниже уровня 2015 года.

В отчетном периоде произошло снижение как кредиторской, так и дебиторской

задолженности на 16,6% и 5% соответственно.

2.2 Анализ производственных процессов ООО «Котласский хлебокомбинат»

Процесс производства хлебобулочных изделий достаточно трудоемок. Для

того, чтобы его приготовить и реализовать необходимо осуществить несколько

технологических этапов. Производство хлеба в ООО «Котласский хлебокомбинат»

(далее - предприятие) сопровождается следующими этапами:

. закупка сырья;

. замес и образование теста;

. приготовление теста;

. разделка готового теста;

. выпечка хлеба;

. определение готовности теста;

. хранение и транспортировка хлеба.

Производство хлебобулочных изделий предусматривает использование

определенного сырья. Всё сырье можно классифицировать на два вида:

. классическое сырье - мука, вода, дрожжевая закваска;

. дополнительное сырье - сахар, молоко, маргарин, пряности и прочее

(используется с целью повышения органолептических характеристик).

Хлеб на предприятии производят двумя методами (рисунок 1).

Рисунок 1 - Методы производства хлеба

Наиболее распространенным методом является опарный. Преимуществом

является качество продукта, оно наиболее лучшее чем при безопарном, недостатком

можно назвать наиболее длительный технологический процесс. При безопарном

производстве хлеб производится наиболее быстрее, но качество изделий при этом

ухудшается.

Рассмотрим наиболее подробно основные этапы производства хлеба на

предприятии.

этап - подготовительный. На данном этапе производится подготовка сырья

для дальнейшей обработки, а именно для хранения, перемешивания, аэрационного

насыщения, просева и дозировки муки, изготовления и кондиционирования солевого

и сахарного растворов и прочее.

этап - дозирование ингредиентов согласно рецептуре.

этап - разделение на порции созревшего теста на равномерные куски.

этап - формование. На этом этапе тесто из заготовок подвергается

соответствующей физической обработке с целью обретения им определенной формы.

этап - расстаивание. Тестовые заготовки подвергаются брожению. Но в

определенных случаях эти заготовки могут подвергаться надрезанию (например,

батон).

этап - гидротепловое воздействие на заготовки, выпекание.

этап - остывание и хранение полученной продукции.

При осуществлении вышеуказанных этапов применяется комплексное оснащение

производства соответствующим высокотехнологичным оборудованием. Для хранения

хлеба используют специальную мешочную тару. Транспортировка сырья производится

с помощью норий и конвейеров. За счет специального дополнительного

оборудования, сеялок, магнитных агрегатов, мешалок производится подготовка

сырья для производства хлеба. До начала производства . для улучшения

хлебопекарных свойств хлеба разносортную муку перемешивают в различных

соотношениях. С этой целью используют специальные агрегаты - шнековые

смесители-дозаторы.

Самой главной операцией в процессе производства хлеба - это замешивание

теста. От этого зависит главным образом качество хлеба. Замес теста

производится в специальной тестомесильной машине с подкатывающимися дежами, при

этом в нее вводят необходимые ингредиенты, которые формируют тесто.

Первоначально в тестомес заливают воду, температура которой равняется 27

градусов, затем добавляют дрожжи и муку. Далее все это перемешивают до

получения однородной массы, затем тесто подвергается процедуре брожения.

Показателем готовности теста является первый момент его опадания. Следующий

этап - в опару замешивается тесто, в которое потом добавляют остатки муки и

воды согласно рецепта. Длительность замеса - 9 минут. Затем тесто снова

оставляют на брожение на 1-1,5 часа, регулярно обминая его для удаления из него

оксида углерода и улучшения тестовой структуры. На рисунке 2 представлено фото

одного из цехов предприятия в момент замеса теста.

Рисунок 2 - Фотография процесса замеса теста на предприятии

Следующим этапом в производственном процессе является выгрузка

выбродившего теста в приемочную воронку тестоделильного аппарата, а затем

направление его на разделку. Данный элемент технологического процесса

производства хлеба заключается в разделении теста на порции, их округление,

первоначальная расстойка, формовка заготовок и окончательная их расстойка.

На предприятии в производстве хлеба используется специальная делительная

машина для разделки теста на порции. После разделения кусковое тесто быстро

округляют на округлительном аппарате и оставляют на 5 минут в покое для

предварительной расстойки, благодаря чему улучшается качество продукции,

пористость и увеличить объем. После окончания формовки заготовки теста, его ставят

на заключительную расстойку для восстановления нарушенной тестовой структуры и

обеспечения ее высокого разрыхления. Пример разделки теста на формы представлен

на рисунке 3.

Рисунок 2 -

Фотография замеса теста в формы на предприятии

Оба вида тестовой расстойки на линиях производства хлеба происходят в

расстоечных шкафах. Особенно важно следить за температурным режимом, он должен

соответствовать тепловому и влажностному параметрам в шкафах: от 38 до 43

градусов цельсия и влажность от 75 до 85%. Технологическая норма расстойки

обычно равняется 50 минут.

Одним из сложных моментов в производстве считается налипание теста к

рабочим элементам тесторазделочной техники. Для предотвращения этого явления в

практике обычно рабочую поверхность посыпают мукой.

Заключительным этапом в технологической цепочке является выпечка хлеба.

Для этой цели используются специальные печи. Для изготовления 1 кг хлеба в

среднем расходуется около 295 - 540 кДж энергии, которая расходуется на прогрев

теста до требуемой температуры, способствующей полному пропеканию хлеба. А

также на испарение из него воды и перегревание пара до параметров паровоздушной

смеси. На рисунке 3 представлено фото готового продукта - батонов.

Рисунок 3 -

Фотография готовой продукции (батон)

После получения из пекарной камеры готовых изделий, они укладываются и до

момента их реализации хранятся на соответствующем складе. Затем по ленточному

конвейеру готовая продукция движется к специальной платформе для сортировки.

Первоначально изделия кладут в деревянные лотки для остужения, а потом на

мобильные вагонетки. Организация производства хлеба предусматривает отбраковку

хлебобулочной продукции из-за несоответствия качественных показателей нормативно-техническим

требованиям. На каждую партию готовой продукции выписываются соответствующие

сертификаты качества.

2.3 Процессы анализа и устранения дефектов в ООО «Котласский

хлебокомбинат»

Болезни хлебобулочных изделий и пути их

предотвращения.

Болезни хлеба вызываются развивающейся в нем

нежелательной микрофлорой. Наиболее часто встречается картофельная болезнь, а

также плесневение, меловая болезнь и болезнь, вызываемая бактерией «чудесная

палочка». Картофельная болезнь - самое серьезное заболевание хлебобулочных

изделий. Все виды болезней делают хлеб непригодным для употребления в пищу.

Картофельная болезнь хлеба. Возбудителем картофельной,

или «тягучей», болезни хлеба является картофельная палочка (Васmesentericus).

Эти микроорганизмы широко распространены в природе (в воздухе, почве, на

растениях) и встречаются в том или ином количестве на зерне. Споры картофельной

палочки при помоле переходят в муку. Во время выпечки хлеба споры сохраняют

свою жизнеспособность (они погибают только при мгновенном прогревании до 130 °С

или при 100 °С через 6 ч). Наиболее благоприятные условия для их прорастания:

значительная влажность продукта, нейтральная реакция среды и температура выше

37 °С. Хлеб, пораженный этой болезнью, имеет слизистый мякиш, который тянется

тонкими паутинообразными нитями, резкий, специфический запах и вкус, что

связано с действием ферментов картофельной палочки. Картофельной болезнью

болеет только пшеничный хлеб, особенно в жаркое время года. В ржаном хлебе

вследствие его высокой кислотности болезнь не развивается. Наиболее

эффективными способами предотвращения этого заболевания хлеба являются

химические, биологические и организационные.

К химическим относятся способы, предусматривающие

применение молочной, уксусной, пропионовой кислот и их солей (ацетат кальция,

пропионаты натрия, калия и кальция, диацетат натрия). Уксусную кислоту вносят в

дозировке 0,1 - 0,2 % (в пересчете на 10%-ную кислоту), а соли - в виде водных

растворов: ацетат калия - 0,2-0,3 % к массе муки; пропионаты натрия, калия и

кальция (Е281, Е282, Е283) - 0,3 - 0,5 % к массе муки.

Весьма эффективно введение в тесто пищевой добавки

«Селектин» антибактериального действия, которая воздействует на споры Вас.

mesentericus и уничтожает их. Дозировка «Селектина» зависит от степени развития

болезни и составляет 50-100 г на 100 кг муки.

К биологическим относятся: повышение кислотности теста

путем использования высококислотных заквасок или внесения в тесто части спелого

теста (опары) предыдущего приготовления. Наиболее целесообразно применение

пропионовокислой закваски (штамм пропионовокислых бактерий ВКМ-103). Эта

закваска эффективно предотвращает возникновение картофельной болезни и

плесневения. Пропионовая и муравьиная кислоты, накапливающиеся в закваске,

ингибируют развитие плесеней и споровых бактерий. Кроме того, в закваске

накапливается витамин В12 .

Мезофильные закваски кислотностью 18 - 22 град,

приготовленные в результате культивирования Lactobacillus fermenti - 27,

добавляют в тесто в дозировке 4 - 6 % к массе муки; концентрированные

молочнокислые закваски кислотностью 16 - 18 град, полученные в результате

культивирования Lacplantarium-30, применяют в дозировке 4-6% к массе муки;

комплексную закваску кислотностью 6-9 град применяют в дозировке 15 - 20 % к

массе муки.

Для предупреждения заболевания хлеба картофельной

болезнью разработана пшеничная закваска, получаемая путем культивирования

мезофильных молочнокислых бактерий Stiactis dastaticus, выделенных из

кукурузного силоса. Чистую культуру вносят в мучную смесь при соотношении муки

и воды 1:3, выдерживают 6 - 8 ч при 30 - 32 °С до кислотности 14 - 16 град и

расходуют в количестве 15 - 20 %. К недостаткам этого способа относится то, что

при длительном культивировании молочнокислых бактерий они вытесняются

бактериальной (спонтанной) микрофлорой муки.

Молочнокислые бактерии Lactobacillus в процессе

развития из углеродсодержащих компонентов питательной смеси образуют

органические кислоты. Последние снижают активную кислотность и препятствуют

размножению нежелательной микрофлоры.

К организационным мероприятиям относятся снижение

температуры и максимальное усиление вентиляции в хлебохранилище для быстрого

охлаждения хлеба.

Определить степень поражения хлеба картофельной

болезнью можно следующим образом. Хлеб формовой, батонообразные изделия массой

0,3 кг и больше через 1,5 - 2 ч после выпечки заворачивают в двойной слой

чистой пористой бумаги, увлажняют, упаковывают в полиэтиленовый пакет и

помещают в теплое место (термостат). Через 24 ч хранения хлеб разрезают острым

ножом и проверяют на наличие заболевания. При отсутствии признаков заболевания

(специфический запах, липкий мякиш) хлеб выдерживают в аналогичных условиях 36

ч.

После проверки зараженный хлеб и бумагу сжигают.

Каждый раз по окончании испытания нож тщательно протирают 3% - ным раствором

уксусной кислоты.

Результаты испытаний записывают в специальный журнал в

следующей формулировке: «Не выявлена (выявлена) зараженность картофельной

палочкой через 24 ч (или 36 ч)».

Показатель «картофельная болезнь хлеба» не является

бракеражным для муки.

Муку пшеничную с выявленной зараженностью картофельной

палочкой рекомендуется использовать следующим образом:

пшеничную высшего или первого сорта - для выработки

мелкоштучных изделий массой 0,2 кг и менее, бараночных и сухарных изделий,

печенья, пряников;

пшеничную второго сорта и обойную - для выработки

ржанопшеничных сортов хлеба (орловский, славянский, украинский и др.).

Категорически запрещается перерабатывать хлеб,

пораженный картофельной болезнью (даже в самой незначительной степени), в сухарную

муку, крошку или мочку и использовать в технологическом процессе.

Хлеб, пораженный картофельной болезнью, должен быть

немедленно удален из производства. Вопрос о его использовании на корм животным

в каждом отдельном случае должны решать органы ветнадзора. Хлеб, который не

может быть использован на кормовые цели, подлежит уничтожению путем сжигания.

По окончании переработки партии муки, хлеб из которой

заболевает картофельной болезнью через 24 или 36 ч после выпечки, складские и

производственные помещения, металлические, деревянные и тканевые поверхности

оборудования, а также транспортные средства должны быть подвергнуты тщательной

механической обработке с удалением остатков муки, теста, хлеба, крошек с

помощью металлических или капроновых щеток в соответствии с Инструкцией по

предупреждению картофельной болезни хлеба.

После механической очистки дополнительно проводят

санитарную обработку оборудования с использованием дезинфицирующих средств. В

качестве таких препаратов применяют хлорную известь, хлорамин, уксусную

кислоту, препараты «Сентабик» и «Септадор», а также другие разрешенные средства

дезинфекции.

Обработка оборудования 3%-ным раствором хлорной

извести или 2%-ным раствором хлорамина в течение 1 ч приводит к гибели до 70 %

спор картофельной палочки; при использовании 3%-ного раствора уксусной кислоты

погибает 50 % жизнеспособных спор, а 0,5%-ного раствора «Сентабик» и 0,1% -

ного раствора препарата «Септадор» - 90 % спор.

Помещения, предназначенные для продажи и хранения

хлеба, должны быть сухими, хорошо вентилируемыми. Полки, лотки, стеллажи,

контейнеры для хранения хлеба по мере их освобождения следует тщательно очищать

от крошек, а затем насухо протирать.

При обнаружении в процессе хранения или продажи

хлебобулочных изделий признаков их заболевания картофельной болезнью изделия

должны быть немедленно изъяты из подсобного помещения и торгового зала и

направлены на корм скоту или уничтожены. Полки, шкаф, лотки, контейнеры, в

которых хранились эти изделия, необходимо тщательно промыть горячей водой с

моющими средствами, обработать дезсредством, а затем вновь промыть горячей

водой.

Плесневение хлеба чаще всего происходит при длительном

его хранении и вызывается попаданием плесени и ее спор из окружающей среды на

поверхность продукта. Прорастая внутрь хлеба, плесень начинает развиваться и в

мякише. Развитие и рост плесени возможны при температуре от 5 до 50 °С. Этому

процессу способствует повышенная влажность воздуха, в атмосфере которого

хранится хлеб. Заворачивание хлеба в обычные упаковочные материалы, приводящие

к быстрому увеличению влажности корки, положительных результатов не дает, а

наоборот, способствует его плесневению. Предотвратить плесневение хлеба

особенно важно при длительном хранении (для участников экспедиций и другого

контингента). С этой целью в тесто вносят химические консерванты, например

сорбиновую кислоту и ее соли, которые подавляют развитие плесени; заворачивают

хлеб в герметическую влагонепроницаемую термостойкую пленку с последующей

тепловой стерилизацией прогреванием до температуры 85-90 °С в центре мякиша;

заворачивают хлеб в пленку или бумагу, пропитанную сорбиновой кислотой, с

последующей герметической упаковкой. Для очень длительного хранения хлеб

подвергают расстойке и выпечке в жестяных консервных банках с закаткой их сразу

после выпечки. Предотвратить плесневение обычного хлеба можно ускоренным

охлаждением в контейнерах и вагонетках путем усиленной вентиляции.

Меловая болезнь вызывается особыми дрожжеподобными

грибами, которые попадают в хлеб с мукой. В результате их развития на корке и в

мякише хлеба образуются белые сухие пятна, напоминающие мел. Меловая болезнь

встречается очень редко, для здоровья человека она не опасна, однако заболевший

ею хлеб не годен для употребления.

Болезнь, вызываемая бактерией «чудесная палочка».

Встречается очень редко. «Чудесная палочка» - бесспоровая бактерия, образующая

пигмент красного цвета. Оптимальная температура для ее роста 25-35 °С. Бактерия

попадает в хлеб из внешней среды, она окрашивает мякиш в красный цвет,

осахаривает крахмал и разлагает белки хлеба. Эта бактерия не образует вредных

для человека веществ, однако пораженный ею хлеб теряет товарный вид и не

пригоден к употреблению.

При вспышке болезни достаточно вымыть помещение

горячей водой, а оборудование обдать кипятком. При температуре 40 °С этот

микроорганизм погибает.

3. Применение методов системы 5S для анализа

и устранения дефектов хлебопекарного производства ООО «Котласский

хлебокомбинат»

.1 Разработка управленческого решения по применению методов системы

5S в ООО «Котласский хлебокомбинат»

Чтобы внедрить метод управления качеством для начала нужно провести

обучение персонала. Это осуществить можно таким способом кружков качества.

Цель кружка качества- заинтересованность всего персонала к улучшению

качество работы на производстве.

Концепция кружка качества

• повышение уровня знаний и компетенции работника

• создание более полного представления о работе производственных

подразделений

• сплочение бригады

• повышение эмоционального состояние персонала

• новые идеи и разработки о улучшении качества предприятия

• снижение брака на производстве

• повышение мотивации сотрудника и т.д.

Кружок качества делится на два группы:

. профессиональная группа-группы для работников производства

. непрофессиональная группа-группа для работников других

подразделений не связанных напрямую с производственным процессом ( водитель,

кладовщик, секретарь , бухгалтерия и т.д.)

Следовательно кружок качества будет посещать 5 групп: 4 профессиональных,

и одна непрофессиональная. К профессиональной группе относятся бригады на

производстве (1,2,3,4 бригада)

Процесс обучения в кружках качества состоит из нескольких шагов:

. Знакомство с политикой(с положением )кружка (каждый участник

изучает положение и политику данного кружка, заключает договор о посещение данного

мероприятия)

. Выбор лидера в каждой группе (

. Пошаговое знакомство с программой кружка,

. Выстраивание плана обучения (обговаривается дни и сроки

обучения)

. Обучение (происходит как и интерактивно (легоконструирование,

моделирование разных событий, итд) так и информационно (показ презентаций,

слайдов, зачитывание информации)

. Тестирование (закрепление усвоенной информации)

Занятия для групп проходит на регулярной основе для непрофессионалов 1

раз в месяц с сентября по май, продолжительность одного занятия для удобства

участников составляет 45-60 минут. Для профессионалов занятие проходит 2 часа с

перерывами ( 45 минут занятие , 15 минут перерыв затем 45 минут занятие , опрос

сотрудников , тестирование.) Ввести занятие кружка будет главный технолог компании

и менеджер по качеству.

Прежде чем начать внедрять шаги метода 5S, нужно провести аудит по дефектам. Выяснить слабые места

производства, которые влияют на качество выходной продукции. Понять причины

дефектов невозможно без исчерпывающей информации о том, что и как именно делают

рабочие за смену. Но персонал боялся поплатиться за откровенность деньгами -

при действовавшей системе сдельной оплаты труда дефект не оплачивался, не могло

быть и речи о премии за качество. А рабочих мест очень много, за всеми не

уследить, и целая армия контролеров обойдется в огромную сумму. Проведение

аудита тоже затруднено, когда у работника нет доверия к отделу качества. Что

было предпринято: На «Котласском хлебозаводе» после частичного внедрения метода

5S отказались от сдельно-премиальной

оплаты труда, установили нормы выпускаемой продукции. А затем провозгласили

новый порядок, при котором работник не штрафовался за дефектное изделие, а

наоборот с ним велась работа, обучение, если причина в нём, или наладка

оборудования, на котором сотрудник работает, если проблема в оборудовании.

Система доносов на друг друга могла развалить сплоченность коллектива. Поэтому

пошли другим путём. Назвали такой порядок: «Прозрачность»

«Прозрачность» - дефектное изделие, открыто предъявленное рабочим.

Раскрытие информации о дефекте официально стало считаться полезным для компании

действием и не наказывалось. Рабочие перестали скрывать ошибки. Это сразу же

снизило затраты на контроль качества - изделия сортировались прямо у рабочего

места, дефект не шел на следующие этапы производства, или в сортировочный цех.

А с работниками допускающих дефекты выше нормы велась работа по обучению и

повышению профессионального уровня. Для дефектных изделий на производстве

организовали специальные места. На этих местах стали проверять степень

соответствия характеристики требований выпущенных изделий, отсортировывать

дефектные, записывать в контрольный лист все оговоренные критические

показатели. В перспективе этот процесс на заводе можно будет автоматизировать.

Правила соответствия - Хлеб пшеничный формовый из муки 1 сорта (ГОСТ

26987-86.):

|

Изделие

|

Пшеничная мука

|

Мгновенные дрожжи

|

Соль

|

Вода

|

Белый неферментированный солод

|

|

Буханка

|

500 гр.

|

1,4 гр.

|

6,5 гр.

|

250-300гр.

|

2,5гр.

|

Для других изделий также есть свои стандарты.

Пример общего контрольного листа.

|

Контрольный лист изделий с дефектом

|

|

Изделие

|

Смена1

|

Смена2

|

Смена3

|

Смена4

|

Смена5

|

Всего

|

|

Ватрушка

|

|

|

|

|

|

|

|

Буханка хлеба из пшеничной муки

|

|

|

|

|

|

|

|

Буханка хлеба из ржаной муки

|

|

|

|

|

|

|

|

Кекс

|

|

|

|

|

|

|

Контрольный лист для изделия Буханка хлеба из пшеничной муки

|

Контрольный лист для изделия Буханка хлеба из пшеничной

муки

|

|

Откуда пришло изделие

|

Смена1

|

Смена 2

|

Смена3

|

Смена4

|

Смена5

|

|

Печь 1

|

44

|

43

|

45

|

42

|

46

|

|

Печь 2

|

23

|

24

|

25

|

26

|

22

|

|

Печь 3

|

13

|

15

|

17

|

14

|

16

|

|

Печь 4

|

10

|

14

|

12

|

11

|

13

|

|

Печь 5

|

7

|

8

|

6

|

5

|

9

|

|

Печь 6

|

6

|

5

|

7

|

4

|

8

|

|

Печь 7

|

5

|

6

|

4

|

7

|

8

|

|

Печь 8

|

3

|

1

|

2

|

4

|

5

|

|

Печь 9

|

1

|

0

|

2

|

0

|

2

|

|

Печь 10

|

2

|

3

|

0

|

0

|

0

|

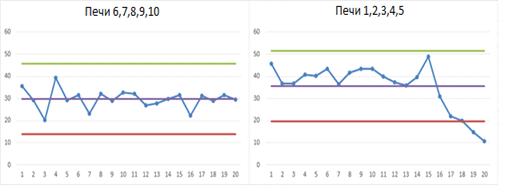

После этого были построены общие и частные диаграммы Парето, чтобы

выяснить конкретные причины дефектности того, или иного изделия. Как пример

приведена диаграмма для изделия буханка хлеба из пшеничной муки, было выяснено,

что в основном дефектные буханки идут именно с 1 печи, а также выше нормы

дефектности с печи 2 и 3.

Далее были выяснены причины. Взяли за основу Печь 1. Наблюдали за ней

неделю и выяснили причины дефектности.

|

Не успевает делать норму по количеству

|

///// ///// ///// ///// ///// ///// ///// ///

|

38

|

40,43%

|

40,43%

|

|

К печи прибыла некачественная заготовка

|

///// ///// ///// /////

|

20

|

21,28%

|

61,71%

|

|

Неудобное расположение

|

///// /////

|

10

|

10,64%

|

72,35%

|

|

Последний час перед окончанием рабочего дня

|

///// //

|

7

|

7,45%

|

79,80%

|

|

Не подготовили печь

|

/////

|

5

|

5,32%

|

85,12%

|

|

Не хватает ингредиента

|

////

|

4

|

4,26%

|

89,38%

|

|

Последний час перед обедом

|

////

|

4

|

4,26%

|

93,64%

|

|

Недодержал, ниже нормы

|

//

|

2

|

2,12%

|

95,76%

|

|

Передержал, свыше нормы

|

//

|

2

|

2,12%

|

97,88%

|

|

Отвлекся

|

//

|

2

|

2,12%

|

100%

|

|

Всего

|

|

94

|

100

|

|

Диаграмма Парето по причинам дефектности изделий

По результатам данной диаграммы мы видим что есть следующие наиболее

весомые причины:

· Не успевает делать норму по количеству

· К печи прибыла некачественная заготовка

· Неудобное расположение (отчасти)

Для устранения данных причин в дальнейшем было предпринято следующее

решение:

· - Переделать произвдственный процесс на предприятии.

· - Провести контроль качества более ранних этапов

производства.

· -Посмотреть по плану, как можно более компактно расположить

все рабочие места.

Далее были выяснены причины. Основная причина дефектов, это старая

система, действующая на производстве, от работников требовали нормы по

количеству изделий, а не качества. Наблюдения дали понять, что работники

выполняют норму по количеству, но так как не успевают доделать норму до конца,

последние часы рабочего дня, они работают без перерывов, стараются делать все

быстро, чтобы успеть сделать количество в норму. Но так повышается уровень

дефектности изделий, именно когда печи работают на износ, а работник даже

остается сверх рабочего дня, чтобы доделать норму по количеству изделий -

получается больший уровень дефектности, опасность поломки оборудования и

травматизма, а также уменьшается контроль работником за ингредиентами, но

просто так на слово эксперту никто не поверит, руководство и работников нужно

убедить, что именно неправильное расположение не позволяет вовремя делать норму

по количеству изделий и если внедрить 5S, то и дефектность изделий снизится и работники не будут

переутомляться в конце дня. Исходя из диаграммы Парето стало понятно что Печь

10 делает детали качественно и в срок, потому что расположена ближе к

предыдущему и следующему этапу производственного процесса, а Печь 1 дальше

всех, поэтому время доставки заготовки изделия от предыдущего, до данного и

затем до следующего этапа занимает больше времени. Хотя и расположение Печи 10

тоже неправильное, но это помогло эксперту понять что нужно делать дальше. А

дальше решено было провести своеобразный эксперимент. Печи 1,2,3,4,5 оставили без

изменения, а также прикрепленные рабочие места к этим станкам оставили без

изменения. Печи же 6,7,8,9,10 и рабочие места предыдущего и следующего этапа