Дослідження процесів очищення вуглеводневих сумішей за допомогою глинистих матеріалів

Міністерство освіти і науки України

ХМЕЛЬНИЦЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ

Кафедра

хімічної технології

магістерська робота

Дослідження

процесів очищення вуглеводневих сумішей за допомогою глинистих матеріалів

Зміст

Вступ

Розділ 1. Огляд джерел

науково-технічної інформації

.1 Коротка характеристика

основних нафтопродуктів та бензинів

.2 Методи обробки та

регулювання властивостей глинистих матеріалів

.3 Використання адсорбентів на

основі алюмосилікатів для очистки вуглеводневих сумішей та поглинання

нафтопродуктів

.4 Програмні продукти для

квантово-хімічних розрахунків та моделювання

Розділ 2. Oб’єкти тa мeтoди

дoслiджeння

Розділ 3. Експериментальна

частина

.1 Очищення вуглеводневих

сумішей за допомогою природних глинистих матеріалів

.2 Очищення вуглеводневих

сумішей за допомогою модифікованих сапонітів

.3 Визначення сорбційної

здатності модифікованого сапоніту

.4 Хроматографічні дослідження

вуглеводневого складу бензинів по фракціям

.5 Гранулювання природнього

сапоніту, модифікованого ПДМС

.6 Квантово-хімічні розрахунки

Виснoвки

Пepeлiк пoсилaнь

Додаток А Фрагменти хроматограм

проб бензину марки А-92, очищених природними і кислотно активованими

сапонітами, модифікованими полісилоксанами

Додаток Б Характеристики

монтморилоніту, розраховані у програмі MOPAC 2016

Вступ

На теперішній час для успішного

розв’язку екологічних проблем, які виникли при швидкому розвитку нашої

техногенної цивілізації, необхідно сконцентрувати зусилля на реалізації

різноманітних способів та заходів щодо зниження шкідливих викидів та створення

ефективних засобів очистки рідинних стоків. При цьому важливу роль можуть

відігравати адсорбційні методи. глинистий адсорбент

алюмосилікат сапоніт

Доступність одержання природної

алюмосилікатної сировини, низька вартість і простота застосування, а також

широке впровадження у різні галузі промисловості та зростання вантажу

екологічних проблем обумовлюють необхідність одержання та дослідження нових

сорбентів з комплексом цінних властивостей на основі природних глинистих

матеріалів.

На території України виявлено

близько 100 родовищ і проявів бентонітових глин усіх генетичних типів. Хмельницька

область - це єдиний регіон на Україні, де розвідані поклади саме сапонітових

глин, що характеризуються унікальними властивостями. Поклади Хмельницької групи

сапонітів складають 100 млн.т. Найбільш розвідані Ташківське і Варварівське

родовища сапонітових глин, які мають запаси близько 60 млн.т.

Одним з цікавих, але недостатньо

досліджених способів підвищення якості моторних

палив є їх очищення за допомогою природних та модифікованих глинистих

матеріалів. Використання бензинів, очищених за допомогою природних і

модифікованих глинистих матеріалів дозволить знизити токсичні викиди

автотранспорту, покращити показники роботи двигунів, поліпшити пожежну безпеку

та екологічну обстановку.

Тому одержання та дослідження

селективного, гідрофобного адсорбенту на основі природних глинистих матеріалів

для розділення та очищення вуглеводних сумішей, і зокрема моторних палив, є

актуальною задачею.

Розділ 1. Огляд джерел

науково-технічної інформації

.1 Коротка характеристика основних

нафтопродуктів та бензинів

Нафта є однією з найважливіших

корисних копалин. Нафта - це суміш більше ніж 1000 індивідуальних речовин, з

яких більша частина - це рідинні вуглеводні (80 - 90 мас.%) та гетероатомні

органічні сполуки (4 - 5 мас.%, сульфур-, нітроген- та оксигенвмісні), а також

металоорганічні сполуки; іншими компонентами є розчиненні вуглеводневі гази,

вода, мінеральні солі, розчини солей органічних кислот, механічні домішки та інше.

За вуглеводневим складом нафта містить переважно парафінові ( 30 - 35 об.%) і

нафтенові (25 - 75 об.%) вуглеводні, і в меншій мірі сполуки ароматичного ряду

та гібридної будови. Переважний вміст окремих груп вуглеводнів у різних

фракціях нафти по-різному впливає на товарні якості нафтопродуктів [1, 2].

До загальних характеристик нафти

відносяться густина, в’язкість, температура застигання, інші фізико-хімічні

показники, склад розчинених газів та кількісний вміст смолистих,

смолисто-асфальтових речовин та твердих парафінів. При визначенні складу нафти

та її фракцій використовують методи аналізу, які дозволяють визначити їх

груповий хімічний чи структурно-груповий склад [2, 3]. Основні принципи

дослідження нафти полягають саме до комбінування методів її розділення на

компоненти з поступовим спрощенням складу окремих фракцій, які потім аналізують

за допомогою певних фізико-хімічних методів.

Крім того, що нафта займає головну

позицію у світовому паливно-енергетичному комплексі, вона ще й є джерелом

цінної сировини для виробництва синтетичних каучуку та волокон, пластмас, ПАР,

миючих засобів, пластифікаторів, барвників та ін. Серед отриманих з нафти

вихідних речовин для цих виробництв найбільше використання знайшли: парафінові

вуглеводні (метан, етан, пропан, бутани, пентани, гексани, високомолекулярні

вуглеводні), нафтенові - циклогексан, ароматичні - бензол, толуол, ксилоли,

етилбензол, олефінові - етилен, пропілен, бутадієн, ацетилен [1, 3, 4].

Нафтопродукти - це вуглеводневі

суміші різного агрегатного стану, які отримують з нафти та нафтових супутніх

газів. Узагальнено нафтопродукти можна розділити на наступні групи: палива,

нафтові масла, нафтові розчинники та керосини, тверді вуглеводні, нафтові

бітуми та ін. При первинній обробці нафти, а саме перегонці, яку здійснюють на

нафтопереробних заводах після відділення з нафти супутніх газів, одержують

світлі нафтопродукти: бензин (tкип від 40 до 150 - 200 °С), лігроїн

(tкип від 120 до 240 °С), гас (tкип від 150 до 300 °С),

газойль, солярове масло (tкип вища 300 °С), а в залишку в'язку чорну

рідину - мазут. Мазут піддають подальшій переробці. Його переганяють при

зниженому тиску (для запобігання розкладу) і виділяють різноманітні мастила. З

мазуту деяких сортів нафти виділяють вазелін і парафін. Залишок мазуту після

відгону називають нафтовим пеком або гудроном [2 - 5]. Більша частина нафти йде

саме на одержання палив та мастил.

Паливом називають горючу речовину,

яку спеціально спалюють для одержання тепла і подальшого його використання для

різних потреб. Паливо характеризується певним набором властивостей та повинно

відповідати ряду вимог: порівняно легко займатись; при згорянні виділяти

якомога більше теплоти, бути поширеним у природі, доступним при видобуванні та

дешевим у виробництві; не змінювати свої властивості при транспортуванні та

зберіганні; бути нетоксичним та при згорянні не виділяти шкідливих та отруйних

речовин [2, 3].

За агрегатним станом розрізняють три

види палива - тверде (торф, вугілля, дрова, кокс); рідке; газоподібне

(природний газ, водень, газогенераторний газ), а за походженням - два види

палива - природне і штучне. Більша частина нафти йде саме на одержання рідкого

палива: бензину, керосину, дизельного палива, газойлю, лігроїну, газоліну,

солярового масла та інше. Серед рідкого палива не нафтового походження можна

згадати: спирти, ефіри, зокрема етерифіковані рослинні олії (біодизель),

паливні емульсії, синтетичні палива.

Паливні дистиляти, одержані при

перегонці нафти, в більшості випадків не можуть бути використані як товарні

палива, оскільки містять різні домішки, які впливають на стабільність

властивостей. Тому необхідне очищення нафтопродуктів, видалення з них

компонентів, що можуть негативно впливати на експлуатаційні властивості палива

і масел. До таких компонентів відносяться насамперед сполуки сульфуру та

нітрогену, асфальтово-смолисті речовини і ін. У промисловості застосовуються

хімічні, фізико-хімічні і каталітичні методи очищення. Серед процесів, які

забезпечують покращення якості основних типів нафтопродуктів, слід згадати гідроочищення,

гідрогензнесульфурення, каталітичний риформінг [3, 4, 5].

Хімічне очищення полягає у взаємодії

певних реагентів зі шкідливими домішками нафтопродуктів. В якості реагентів

застосовують сульфатну кислоту, луги, хлориди металів, плюмбіти. Так при обробці

концентрованою сульфатною кислотою видаляють ненасичені і ароматичні

вуглеводні, асфальтно-смолисті речовини, сполуки сульфуру і нітрогену, очищення

лугами застосовується для видалення деяких оксигенвмісних сполук, сірководню і

меркаптанів.

Фізико-хімічне очищення проводиться

за допомогою розчинників, які вибірково видаляють небажані компоненти із

нафтопродуктів. При цьому застосовують як неполярні, так і полярні розчинники.

Видалення твердих парафінів проводиться кристалізацією їх з розчинів нафтопродуктів.

Для очищення дизельних палив, керосинів, важких бензинів і малов’язких нафтових

масел застосовують також карбамідну депарафінізацію.

При адсорбційній очистці з

нафтопродуктів видаляються ненасичені вуглеводні, смоли, кислоти тощо, а також

поліциклічні ароматичні і нафтено-ароматичні вуглеводні. Адсорбційну очистку

здійснюють при контактуванні нагрітого продукту з тонкодисперсними адсорбентами

(контактна очистка) або фільтрацією продукту через зерна адсорбенту. Вибіркова

адсорбція за допомогою молекулярних сит (цеолітів) дозволяє виділити нормальні

парафіни з легких бензинових і керосино-газойлевих фракцій.

Каталітичне очищення є найбільш

ефективним методом очищення палива від сполук сульфуру та інших шкідливих

домішок. Гідрогенізація в м’яких умовах (гідроочищення) застосовується для

видалення сполук сульфуру, нітрогену, оксигену, при цьому вони перетворюються у

сполуки, які легко видаляються (сірководень, аміак, воду). Гідрогенізація в

жорстких умовах використовується при депарафінізації олійної сировини. В цьому

випадку відбувається деструкція твердих вуглеводнів з утворенням

низькомолекулярних і низькозастигаючих вуглеводнів.

Бензини - це вуглеводневі суміші,

які википають у межах від 30 до 205 °С. Бензини,

крім вуглеводнів (парафінових, олефінових, нафетенових, ароматичних), можуть

містити сполуки сульфуру, нітрогену і оксигену. Бензини одержують змішуванням

компонентів, отриманих при переробці нафти - прямою перегонкою, а також

крекінгом, риформінгом, коксуванням та ін. Бензини використовуються переважно

як паливо для двигунів внутрішнього згорання з примусовим займанням. Невелика

кількість бензинів використовуються як розчинники та рідини для промивки у

резиновій і лакофарбовій промисловості та для промислово-технічних цілей: у

виробництво штучної шкіри, для хімічної чистки тканин, розконсервації та

знежирення деталей [2, 3, 6].

Основні експлуатаційні

характеристики бензинів, які використовуються як паливо, - це випаровуваність,

горючість, теплота згорання, займистість, детонаційна стійкість, хімічна

стабільність, схильність до утворення відкладень та нагару, відповідність

екологічним вимогам [6 - 8]. Експлуатаційні характеристики бензинів мають

забезпечувати нормальну та безвідмовну роботу двигунів в різних режимах.

Розглянемо більш докладно тільки деякі з наведених експлуатаційних

характеристик.

Випаровуваність у найбільшій мірі

визначається фракційним складом та тиском насиченої пари. Фракційний склад,

тиск насичених парів, детонаційна стійкість, а також вміст механічних домішок і

води в бензині визначають здатність даного бензину утворювати

бензиново-повітряну суміш потрібного складу при різних умовах роботи двигуна.

Це обумовлює безвідмовність роботи двигуна, його потужність і кількість

бензину, яка витрачається при певних режимах роботи. Фракційний склад визначає

залежність між кількістю палива (у об’ємних %) і температурою, при якій воно

піддається перегонці.

Для характеристики фракційного

складу в стандарті вказується температура, при якій відбувається перегонка 10,

50 і 90% бензину, а також температура кінця його перегонки, іноді і початку.

Температура перегонки 10% бензину визначає пускові властивості палива.

Температура перегонки 50% бензину має вплив на швидкість прогріву двигуна,

якість формування повітряно-паливної суміші в нагрітому двигуні, швидкість

переходу двигуна з одного режиму на інший, рівномірність розподілу палива у

двигуні. Повнота згоряння палива пов’язана з температурою перегонки 90% бензину

та температурою кінця його кипіння. При високих значеннях цих температур бензин

не встигає повністю випаруватися та потрапляє у циліндри у рідкому стані. Це

призводить до зливання мастила з поверхонь тертя, що призводить до зростання

зношення деталей. Крім того, паливо повільно та недостатньо повно згоряє, що

викликає утворення нагару у камері згоряння двигуна і відповідно до зниження

економічності та потужності двигуна. Тому температури перегонки для кожної

марки бензину нормуються [7].

Тиск насичених парів характеризує як

випаровуваність головних фракцій бензинів, так і їх пускові якості. Чим вище

тиск насичених парів бензину, тим легше він випаровується і тим швидше

відбувається пуск і нагрів двигуна. Проте якщо бензин має дуже високий тиск

насичених парів, то він може випаровуватися до камери змішувача карбюратора. Це

призведе до погіршення наповнення циліндрів, можливого утворення парових пробок

в системі живлення і зниження потужності, перебоїв і навіть зупинки двигуна.

Тому тиск насичених парів бензину встановлюється таким, щоб при високому

випаровуванні не утворювалися парові пробки в системі живлення двигуна.

Детонаційна стійкість, найважливіша

експлуатаційна характеристика бензину, вказує на здатність бензину протидіяти

самозайманню при стисненні. Висока детонаційна стійкість палива забезпечує його

нормальне спалювання при всіх режимах роботи двигуна. Детонаційна стійкість

оцінюється октановим числом, вказуються у стандартах або технічних умовах в

числі найважливіших фізико-хімічних властивостей бензину. Показник октанового

числа входить в маркування бензину. Октанове число бензину дорівнює процентному

(за об'ємом) змісту ізооктану в такій суміші з нормальним гептаном, яка

рівноцінна по детонаційній стійкості випробуваному бензину. Чим вище октанове

число, тим більш стійкий бензин перед детонацією і тим кращі експлуатаційні

якості він має.

При подібних умовах експлуатації

бензини з легшим фракційним складом мають більш високе октанове число. Краще

протидіють детонації бензини, в яких переважають ароматичні вуглеводні, потім

ті, що містять нафтенові, і найменша детонаційна стійкість у бензинів, що

складаються в основному з нормальних парафінових вуглеводнів. Наявність в

бензині сполук сульфуру і смолянистих речовин знижує його октанове число, тому

вміст їх в бензині строго контролюється.

Детонація найчастіше виникає при

роботі прогрітого двигуна на повному навантаженні при невеликій кількості

оборотів колінчастого валу. Виникненню детонації сприяє погіршення охолодження

двигуна, збільшення відкриття дроселя, зменшення числа оборотів колінчатого

валу двигуна.

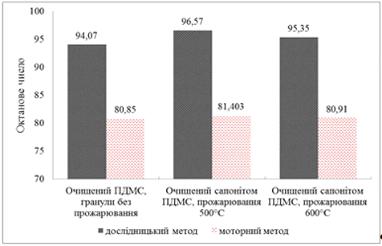

У лабораторних умовах октанове число

автомобільних бензинів та їх компонентів визначають на одноциліндрових моторних

установках УИТ-85 або УИТ-65. Схильність досліджуваного палива до детонації

оцінюється порівнянням його з еталонним паливом, детонаційна стійкість якого

відома. Октанове число на установках визначається двома методами: моторним і

дослідним.

Методи відрізняються умовами

проведення випробувань. Випробування по моторному методу проводять при більш

напруженому режимі роботи одноциліндрової установки, ніж по дослідницькому.

Тому октанове число, визначене моторним методом, зазвичай нижче октанового

числа, визначеного дослідним методом. Октанове число, отримане моторним методом

більшою мірою характеризує детонаційну стійкість палива при експлуатації

автомобіля в умовах підвищеного теплового форсованого режиму, октанове число,

отримане дослідним методом, більше характеризує бензин при роботі з частковими

навантаженнями в умовах міської їзди. Різницю між октановими числами бензину,

визначеними двома методами, називають чутливістю бензину. Найбільшою чутливістю

(9-12 од.) відрізняються бензини каталітичного крекінгу і каталітичного

риформінгу, що містять ненасичені і ароматичні вуглеводні. Менш чутливі (1-2

од.) до режиму роботи двигуна алкілбензин і прямогонні бензини, що складаються

з парафінових і ізопарафінових вуглеводнів.

Октанове число бензину підвищується

шляхом додавання до бензину високооктанових компонентів або

присадок-антидетонаторів.

Велике значення має хімічна

стабільність бензинів. Реакційно здатні сполуки, які містяться у бензинах,

окислюються киснем повітря з утворенням смолистих речовин, які порушують роботу

двигуна. Зокрема, у процесі зберігання, транспортування та використання

карбюраторних палив можливі зміни в їх хімічному складі, які викликані саме

перебігом реакцій окислення та полімеризації. Хімічну стабільність

автомобільних бензинів характеризують тривалістю індукційного періоду,

визначеного при стандартних умовах, та вмістом смол. Індукційний період

автомобільних бензинів в залежності від марки бензину знаходиться в межах від

450 до 900 хв. Бензини термічного крекінгу і коксування містять значну

кількість реакційно здатних ненасичених вуглеводнів та мають низьку хімічну

стабільність. Більш стабільні бензини отримують за допомогою каталітичних

процесів. Найбільш ефективний та економічно вигідний спосіб підвищення хімічної

стабільності бензинів - введення антиокислювальних присадок, зокрема фенолу,

ароматичних амінів та амінофенолів. Ці сполуки інгібують ланцюгове окиснення і

таким чином збільшують тривалість індукційного періоду.

Представимо коротку характеристику

основним видам автомобільних бензинів [7, 8]. Бензин А-76 з октановим числом 76

за моторним методом одержують на базі бензинів каталітичного крекінгу та

риформінгу з додаванням легкого бензину прямої перегонки (від 15 % до 30 %) та

деякої кількості бензину термічного крекінгу. Кількість тетраетил свинцю Pb(C2H5)4

не більше 0,41 г на 1 кг бензину.

Бензин АІ-92 з октановим числом за

дослідницьким методом не менше 92, а за моторним - не менше 82,5. Одержують на

основі бензину каталітичного риформінгу та крекінгу з додаванням

антидетонаційних присадок (метил-трет-бутиловий ефір). Вміст плюмбуму не більше

0,01 г/ дм3. Індукційний період не менше 360 хв.

Бензин АІ-93 з октановим числом за

дослідницьким методом не менше 93, а за моторним - не менше 85. Випускається в

етильованому виді. Кількість Pb(C2H5)4 на 1 кг

бензину не більше 0,82 г. Етильований бензин АІ-93 одержують на основі бензину

каталітичного риформінгу м’якого режиму з додаванням толуолу та алкілбензину.

Для підвищення тиску насиченої пари додають також фракцію прямої перегонки або

бутан-бутиленову фракцію. Неетильований бензин АІ-93 отримують на базі бензину

каталітичного риформінгу жорсткого режиму з додаванням алкілбензину та

бутан-бутиленової фракції.

Бензин АІ-98 з октановим числом за

дослідницьким методом не менше 98 та за моторним - не менше 89 готують на базі

бензину АІ-93 неетильованого з додаванням Pb(C2H5)4

у кількості 0,82 г на 1 кг бензину.

1.2 Методи обробки та регулювання

властивостей глинистих матеріалів

Багато природних глин

характеризуються високими адсорбційними, каталітичними та іонообмінними

властивостями. Зокрема, глинисті мінерали - одні з найбільш розповсюджених у

природі неорганічних іонитів. Глини, і особливо глини ґрунтів, - це суміш

багатьох глинистих мінералів, які часто є мінералами з регулярною структурою,

проте іноді зустрічаються і мономінеральні глини.

За рахунок високої дисперсності

глинисті мінерали мають велику поверхню і є хорошими сорбентами (особливо для

полярних речовин) та наповнювачами [9, 10]. Тому й природні глинисті мінерали і

відіграють значну роль в інтенсифікації процесів очистки водних розчинів від

неорганічних та органічних домішок. Одними з найважливіших характеристик

сорбентів є питома поверхня та поруватість, які визначаються особливостями

поруватої структури глинистого мінералу. Наявність макро-, мезо- та мікропор на

поверхні твердих тіл впливає на адсорбційні, дифузійні, механічні, капілярні та

інші властивості цих систем і визначає багато важливих особливостей перебігу

адсорбційних і каталітичних процесів на них. Особливу роль у вказаних процесах

мають мікропори, які є «молекулярними ситами» у твердому тілі.

Загалом за особливостями поруватої

структури глинисті мінерали можна умовно поділити на три основні групи [9]:

. Шаруваті мінерали з решіткою, яка

розширяється. Основними представниками цієї групи є монтморилоніт і вермикуліт.

Вони відносяться до дрібнопористих сорбентів із змінним в процесі адсорбції

розміром пор. Їх структура має, за аналогією з гранульованими цеолітами,

первинну і вторинну пористості. Крім первинної мікропористості, обумовленої

кристалічною будовою, ці мінерали мають вторинні, в основному перехідні пори,

утворені зазорами між контактуючими частинками. Як показують вимірювання

адсорбції неполярних речовин, молекули яких адсорбуються тільки на зовнішній

поверхні монтморилоніту і вермикуліту, поверхня вторинних пор цих мінералів і

їх об’єм набагато менші поверхні і об’єму первинних пор.

. Шарувато-стрічкові мінерали. Типовими

представниками є сепіоліт і палигорськіт. Адсорбційні властивості палигорськіту

і сепіоліту визначаються, з одного боку, наявністю у структурі нанорозмірних

цеолітних каналів (первинна поруватість), а з іншого - поруватим простором

пачок, який формується голчастими або волокноподбіними частинками мінералів

(вторинна пористість). Цеолітні канали палигорськіту і сепіоліту доступні

молекулам води, метанолу, аміаку, метиламін, азоту. На відміну від

монтморилоніту і вермикуліту поверхня і об’єм вторинних пор цих мінералів

досить великі, що й обумовлює їх високі адсорбційні властивості по відношенню

до вуглеводнів.

. Шаруваті мінерали з жорсткою

граткою. Основні представники - тальк, пірофіліт, гідрослюда, каолініт. Всі ці

мінерали характеризуються наявністю тільки зовнішньої адсорбуючої поверхні, а

їх пористість обумовлена зазорами між контактуючими частинками. Величина

питомої поверхні і розмір перехідних пор шаруватих силікатів із жорсткою

граткою багато в чому визначається дисперсністю частинок, яка, в свою чергу,

залежить від досконалості кристалічної структури.

Не всі глинисті мінерали у

природному стані мають потрібний комплекс властивостей, зокрема достатньо

високу адсорбційну здатність по відношенню до парів, рідин і розчинених

речовин. Слід врахувати, що певні глинисті мінерали, зокрема групи

монтморилоніту, здатні розбухати та стискуватись, змінюючи тим самим відстань

між сусідніми шарами. Тому в залежності від конкретних умов і вологості

сорбційна ємність таких мінералів може бути різною. Тому й загалом успіх

вивчення властивостей глинистих матеріалів суттєвим чином визначається

вивіреністю попередньої підготовки зразків: відбором проб, очисткою глинистих

матеріалів від домішок, активації поверхні, тощо.

Для надання природним глинам

оптимальних фізико-хімічних, каталітичних і адсорбційних властивостей їх

активують чи модифікують. Існує багато ефективних методів активації

(модифікації), які пов’язані зі зміною геометричної структури та хімічної

природи їх поверхні, а іноді навіть призводять до часткового або повного

руйнування вихідної кристалічної структури. Для обробки та регулювання

властивостей глин, зокрема адсорбційних властивостей, широко застосовують

наступні методи: механічні, механо-хімічні, термічні, іонний обмін, обробку

кислотами та лугами, неорганічними і органічними речовинами та інше [9 - 14].

Застосування різних видів активації призводить не тільки до вибіркової зміни

хімічного складу глин, а й до збільшення питомої поверхні, питомого об’єму пор,

зміни кислотно-основних властивостей поверхні, підвищення термостабільності та

покращення інших важливих характеристик.

М’яка активація, наприклад, іонний

обмін у розчинах солей та розбавлених кислотах, не змінює основні структурні

параметри матеріалу, упаковку і розміри первинних частинок, а модифікує тільки

властивості поверхні частинок глини.

Жорстка модифікація, наприклад, у

концентрованих кислотах, може призводити до повного руйнування вихідної

кристалічної структури.

Найбільш простим методом, який не

вимагає додаткових реагентів та складного апаратурного оформлення є термічна

модифікація. Глинисті мінерали та цеоліти після термічної обробки

характеризуються підвищеними сорбційними властивостями по відношенню до

багатьох речовин [9, 11, 12, 14, 15]. На величину адсорбції полярних та неполярних

речовин глинистими мінералами має помітний вплив температура попередньої

термічної обробки. Температура активації сорбентів на основі глинистих

матеріалів та цеолітів коливається у широких межах від 110 до 700 °С,

а іноді може доходити і до 1000 - 1100 °С.

Це є достатньо зрозумілим, оскільки вихідні мінерали мають різну природу,

мінералогічний склад і генезис. Тому саме вибір оптимальної температури

активації є складною науковою та технологічною задачею.

Механізм дії термічної активації

пов’язують з видаленням адсорбованої та конституційної води, тобто зі

збільшенням загальної поруватості [9, 14]. Хоча вплив на зміну адсорбційних та

інших фізико-хімічних властивостей може мати і аморфізація структури. Так, для

одержання високоефективних каталізаторів на основі каолініту використовують

відпал при 500 - 600 °С, в результаті

чого утворюється аморфний продукт метакаолін, який має підвищену каталітичну

активність [9].

Термічно модифікований брусіт (t =

400 - 600 °С) успішно використаний для

видалення з природних вод іонів марганцю та заліза [12]. При визначеному виборі

фракційного складу та режиму термічної обробки природних алюмосилікатів

вдається досягнути їх спучування зі збільшенням об’єму та поруватості у 5 - 20

разів [12, 15]. Високий коефіцієнт спучування для аргіліту 4,6 (розмір частинок

сировини 7 - 10 мм) досягається при температурі 1145 °С

та тривалості відпалу 10 хв., а для перліту 6,6 (розмір частинок 3 - 5 мм) -

при температурі 1050 °С та тривалості

відпалу 30 с. Значне збільшення поруватості дозволяє створити ефективні

сорбенти на основі цих мінералів.

У [9] для процесів обробки сорбентів

на основі глинистих матеріалів рекомендують вважати оптимальною температуру 150

- 200 °С. У цьому інтервалі температур

відбувається видалення більшої частини міцно зв’язаної води та звільнення

високоенергетичних адсорбційних центрів. Поруч з цим ущільнення вторинної

поруватої структури ще незначне, щоб помітно вплинути на адсорбційні

властивості. При дослідженні адсорбційно-каталітичної очистки ароматичних сполук

від ненасичених вуглеводнів глинистими матеріалами підтверджено, що оптимальна

температура термічної активації знаходиться на рівні 200 °С.

Близько до термічної активації

знаходиться метод гідротермального модифікування сорбентів - обробка у парах

води при високих температурах та тисках [9, 12, 14]. Гідротермальна обробка є

визнаним методом геометричного модифікування синтетичних сорбентів і, зокрема,

силікагелю. Стосовно до глинистих мінералів гідротермальну обробку найчастіше

використовують для моделювання природних процесів для встановлення

закономірностей генезису осадових порід і взаємозв’язку між умовами формування

мінералів і їх реальної кристалічної структури.

При гідротермальній обробці

відбувається розчинення дрібних частинок речовини та осадження їх на поверхні

більш крупних, що призводить до зміни питомої поверхні та збільшення

сорбційного об’єму пор. При гідротермальному модифікуванні природних

алюмосилікатів різного складу поруватість та питома поверхня одержаних

адсорбентів залежать від співвідношення кремнезему та глинозему. У складі

природних адсорбентів, як правило, наявні гідрооксиди металів, які при

гідротермальній обробці зазнають різноманітних фазових перетворень, які

призводять до аморфізації структури мінералу, що також супроводжується

збільшенням його активності.

Загалом за допомогою термо- і

гідротермальної обробки можна у доволі широких межах модифікувати природні

сорбенти, надаючи їм селективності по відношенню до тих чи інших розчинених

речовин. Проте ці методи пов’язані з застосуванням високих температур та

тисків, що викликає ускладнення апаратурного оформлення.

Одним з найбільш розповсюджених

методів регулювання властивостей глинистих матеріалів є кислотна активація.

Обробка глинистих мінералів гарячими кислотами призводить до різкого збільшення

їх каталітичної та адсорбційної здатності [9, 11 - 14, 15, 16]. Зокрема,

оброблені кислотами монтморилоніти знаходять широке застосування у якості

кислотних каталізаторів багатьох органічних реакцій: крекінг, ізомеризація,

алкілування, полімеризація ненасичених вуглеводнів, дегідратація спиртів,

гідроочистка та інше).

По характеру і силі дії на глинисті

мінерали кислоти можна розділити на три групи [13, 16]. Перша група - це

розведені мінеральні та органічні кислоти, які вилучають з гратки глини в

розчин тільки обмінні катіони, на зачіпаючи кристалічну структуру, зберігаючи

як алюмосилікатні шари, так і порядок їх упаковки у базальному напрямку.

Порувата структура при цьому залишається майже незмінною.

Друга група - розчини мінеральних кислот

середніх концентрацій (2 - 4 н.) Вони вилучають у розчин обмінні (Na+,

Ca2+) та октаедричні (Al3+, Fe3+, Mg2+)

катіони, викликають розпорядкування алюмо-кремнієвих пакетів у базальному

напрямку, не зачіпаючи структуру алюмосилікатних шарів, і значно збільшують

простір пор та питому поверхню.

Третя група - це концентровані

мінеральні кислоти (більше 4 н.), які руйнують кристалічну структуру глин,

вимивають всі катіони, крім іонів силіцію, утворюючи високо поруватий силіцію

оксид.

Ефективність активації глин залежить

насамперед від особливостей їх кристалічної будови. Мінерали з мінімальним

числом точкових дефектів, обумовлених ізоморфними заміщеннями в їх структурі

(каолініт), мають більшу стійкість до дії кислот. У той же час вермикуліт і

монтморилоніт, для яких характерний розвинений ізоморфізм в тетраедричних і

октаедричних положеннях досить сильно руйнуються при обробці гарячою сульфатною

кислотою. Мабуть, наявність дефектних октаедрів і тетраедрів полегшує

проникнення протонів в структуру і розчинення певних оксидів.

Кислотна активація не викликає

суттєвих змін питомої поверхні мінералів, які мають жорстку кристалічну гратку,

зокрема палигорськіту і каолініту. Проте об’єм їх перехідних пор значно

збільшується. Тому для створення сорбентів з розвиненою пористістю шляхом

кислотної активації глин слід вибирати мінерали з кристалічною граткою,

схильною до розширення. Так обробка монтморилоніту гарячою сульфатною кислотою

призводить до різкого зростання поверхні та об’єму перехідних пор, а також

появи у структурі деякої кількості макропор. Це пов’язують з утворенням значної

кількості аморфного кремнезему, який має пори доступні не тільки для води чи

піридину, але й неполярних вуглеводнів. При виборі оптимальних умов кислотної

активації глин необхідно поряд з особливостями кристалічної будови враховувати

також і їх хімічний склад [9].

При вивченні процесу кислотної

активації природних сорбентів було встановлено суттєву залежність їх

адсорбційної здатності від природи кислоти, її концентрації, співвідношення

твердої фази до рідинної, тривалості обробки, мінералогічного складу і розміру

вихідних частинок адсорбенту [9, 13, 14, 16, 17]. Найчастіше при кислотній

активації використовують сульфатну (15 - 20%) та хлоридну (10 - 15%) кислоту,

тривалість обробки може коливатись від 1 до 6 годин. Так для одержання

сорбентів з максимально розвинутою поверхнею, доступною для великих молекул

н-гексану, піридину, н-бутиламіну, оптимальною активацією є обробка гарячою 10

- 15% H2SO4 протягом 6 год [9]. У роботах [16, 17] показано,

що адсорбційна здатність кліноптилоліту по іонам кадмію та морденіту по іонам

мангану в значній мірі залежить від правильного підбору умов кислотної

активації. Так кліноптилоліт, оброблений у 1 М HCl на протязі 24 годин,

найкраще адсорбував іони кадмію, а максимальна величина адсорбційної здатності

морденіту по Mn (II) 1500 мг/г була досягнута після 24-годинної обробки у 0,5 М

HNO3.

Як зазначалось вище механізм

кислотної активації зводиться до розчинення та вимивання катіонів лужних та

лужноземельних металів з каркасу мінералу. Крім того, іони водню, проникаючи

всередину структури мінералу, частково її руйнують та витісняють іони Al, Fe та

ін. Як іони водню, так і іони алюмінію займають обмінні позиції та створюють

обмінну активність сорбенту. Саме цей процес і є одним з недоліків кислотної

активації, в результаті чого відбувається видалення значної кількості алюмінію

оксиду з матриці сорбентів, їх активність та стабільність знижуються. Другим

недоліком є втрата механічної міцності сорбенту після його кислотної активації.

У деяких роботах розглядалась

активація глинистих мінералів з використанням лугів з дослідженням умов

активації, механізму і хімії процесу [12, 14, 18]. Під дією лугів відбувається

диспергування первинних частинок і підвищення вмісту колоїдної фракції у

суспензії, що змінює її фізико-хімічні та механічні властивості. У певних

випадках при активації лугами можливо утворення нових фаз, які за своїми

хімічними і адсорбційно-структурними властивостями суттєво відрізняються від

вихідного мінералу і мають вищу адсорбційну здатність. Зокрема у роботі [18]

для одержання сорбційно-фільтруючого матеріалу для очистки води на основі

кремнієвих утворень (опоки) запропонована 3-годинна активація у 5,5% розчині

NaOH при співвідношенні фаз Т:Р 1:2. Проте вимивання дрібних фракцій сорбенту,

яке призводить до руйнування структури та зменшення адсорбційної ємкості,

обмежує застосування лужної активації.

У роботі [14] проведено дослідження

та порівняння фізико-хімічних та сорбційних властивостей бентоніту та

діатоміту, активованих розчинами NaOH і H2SO4 та

електрохімічним методом. Виявлено, що дія комплексу факторів електрообробки на

суспензії природних сорбентів - диспергування частинок під дією утворених при

електролізі бульбашок водню та кисню, розчинних продуктів електролізу -

карбонатів, бікарбонатів, Н+ та ОН- - призводить до зміни

фізико-хімічних та поверхневих властивостей бентоніту і діатоміту. Відбувається

аморфізація структури глинистих матеріалів, збільшується їх питома поверхня і

сорбційний об’єм пор, змінюється електрокінетичний потенціал частинок і

підвищується об’ємна ємність сорбентів. Найбільш високу об’ємну ємність мають

глини, оброблені у катодному просторі електролізера. Варіювання умов

електрообробки природних сорбентів дозволяє помітно змінювати їх адсорбційну

активність по відношенню до токсичних речовин, які наявні у природних водах, і

зокрема по відношенню до іонів фтору і селену.

Дуже широко застосовуваним методом

м’якої модифікації глинистих матеріалів є обробка природних зразків у розчинах

неорганічних солей та деяких органічних сполук з метою заміни природного

обмінного комплексу на інші неорганічні так органічні катіони [9, 11, 12, 14,

19 - 23]. У [20] наголошується на тому, що попередня обробка частинок мінералів

у водних розчинах солей (NaCl, NH4Cl, Ca(NO3)2)

дозволяє забезпечити співставні умови взаємодії іонів важких металів з

глинистими матеріалами та знизити до мінімуму вплив реакцій іонного обміну на

специфічну адсорбцію. Найбільш розповсюджене переведення природних зразків

глинистих матеріалів у Na-форму пов’язано з тим, що Na-глини краще інших

катіон-заміщених зразків диспергуються у воді [9]. Це дозволяє провести

додаткову очистку дисперсій глинистих матеріалів від домішок неглинистих

частинок. Крім того, іони Na+ легко витісняють з обмінних позицій

інші катіони. У роботі [24] зазначається, що іонний обмін на зразках цеолітів

дозволяє помітним чином підвищити їх вибіркову адсорбцію по відношенню до

етилену та адсорбційну здатність у початковій області ізотерми.

Обмінні катіони відіграють помітну

роль у зв’язуванні води глинистими мінералами, але для мінералів різної

кристалічної будови вона нерівноцінна. Таким чином наявність тих чи інших

обмінних катіонів у кристалічній гратці глин може змінювати

гідрофільність-гідрофобність окремих адсорбційних центрів [9]. Обмінні катіони

одночасно відіграють роль активних центрів і регуляторів міжшарової адсорбції

полярних речовин глинами. Тому заміна природного обмінного комплексу мінералів,

таких як монтморилоніт та вермикуліт, на інші неорганічні катіони призводить до

суттєвих змін їх адсорбційних властивостей по відношенню до полярних речовин.

Різновид обмінних катіонів визначає межі змін адсорбційної ємкості

монтморилоніту і вермикуліту по відношенню до парів води, метанолу і н-бутиламіну.

Для підвищення вибірковості глинистого матеріалу по відношенню до тих чи інших

полярних адсорбатів їх обмінний комплекс необхідно замінити на катіони, з якими

молекули адсорбованої речовини утворюють міцні координаційні сполуки.

Оскільки вуглеводні адсорбуються у

вторинному просторі природних сорбентів, то при регулюванні адсорбційної

вибірковості при катіонному обміні слід оцінювати вплив обмінних катіонів на

величину зовнішньої поверхні та об’єм вторинних пор [9]. Заміна природного

обмінного комплексу монтморилоніту та вермикуліту (відповідно натрієвого або

кальцієвого та магнієвого) на інші порівняно невеликі одно- та двовалентні

катіони не призводить до помітних змін у величині їх зовнішньої поверхні і

адсорбційної здатності. В той же час при переході від природних зразків

монтморилоніту і вермикуліту до зразків, насичених великими неорганічними

катіонами K+, NH4+, Rb+, Cs+,

адсорбція вуглеводнів збільшується.

Підвищення питомої поверхні зразків

пов’язано з тим, що іонообмінна адсорбція катіонів великих розмірів призводить

до невпорядкованого зміщення сусідніх пакетів мінералів відносно один одного,

що збільшує частку зовнішньої доступної поверхні у загальній поверхні. При

підготовці заміщених з великими катіонами також полегшується диспергування

частинок із-за порушення періодичності накладання шарів.

У роботі [19] досліджено вплив

різних видів попередньої обробки на адсорбційну здатність кліноптилоліту по

відношенню до іонів NH4+: термічної активації, кислотної

активації та обробки у 2М розчині NaCl. На відміну від термічної обробки, яка

помітно не вплинула на вилучення іонів NH4+ з розчинів,

кислотна активація, яка супроводжувалась певним руйнуванням структури цеоліту,

призводила до зниження адсорбційної здатності. Із-за слабкого зв’язку Na+ обмінних

іонів зі структурою цеоліту зразки, що пройшли обробку у розчині NaCl, показали

найвищу ефективність вилучення NH4+.

При дослідженні ґрунтів, які містили

різні глинисті мінерали, визначено, що Са-форми монтморилоніту мають

адсорбційні центри двох видів: селективні переважно до іонів міді та однаково

селективні по відношенню до міді та цинку. Тому сорбційна ємкість по відношенню

до Zn2+ знижується у присутності Cu2+ [20].

Дослідження Na-форм кліноптилоліту

показали, що він може бути селективним сорбентом для вилучення залишкових

кількостей лантаноїдів, і зокрема тербію [22]. Так, сорбційна здатність Na-форм

кліноптилоліту по Tb (III) при рН 8,8 становила при концентрації Tb (III) 1

мг/мл - 5521 мг/г, 3 мг/мл - 2200 мг/г, 5 мг/мл - 750 мг/г. Таке зниження

адсорбційної здатності з підвищенням концентрації Tb (III) можна пояснити

формуванням іонами тербію полінуклеарних комплексів при високих концентраціях.

Слід також зазначити, що попередня термічна обробка модифікованого

кліноптилоліту при t = 480 - 700 °С призводила

до збільшення адсорбційної здатності у 1,7 рази.

Найбільш різка зміна здатності

шаруватих силікатів з структурною граткою, схильною до розширення, по

відношенню до неполярних речовин спостерігається при заміні неорганічного

обмінного комплексу на органічний [9, 11, 14]. Шляхом підбору органічних

катіонів цей метод дає можливість отримувати органофільні мінеральні сорбенти з

широким діапазоном адсорбційної активності і різним ступенем вибірковості.

Органоглини можуть бути одержані також шляхом інтеркаляції органічних

полімерів, органометалічних катіонів, комплексів металів з органічними

речовинами у міжшаровий простір мінералу [11].

Органічні катіони, впроваджуючись у

міжпакетний простір мінералів, викликають розсування їх структурних елементів

на відстані, які залежать від типу мінералу і розмірів катіона. Якщо катіони

невеликі, то вони займають лише частину внутрішньої поверхні мінералу, і таким

чином неполярні речовини можуть адсорбуватись на незайнятій поверхні утворених

мікропор. При модифікуванні довго ланцюговими органічними катіонами останні

займають практично всю внутрішню поверхню, тоді підвищення значень адсорбційної

ємності таких органоглин по відношенню до ароматичних вуглеводнів обумовлено

головним чином їх набуханням у процесі впровадження адсорбованих молекул у

міжпакетний простір. Органоглини, модифіковані довго ланцюговими органічними

катіонами ефективні для сорбції барвників та неполярних вуглеводнів ( бензол,

толуол, етилбензол, о-ксилен) [11].

Модифікування монтморилоніту коротко

ланцюговими органічними катіонами дозволяє у декілька разів збільшити його

адсорбційну здатність по відношенню до вуглеводнів. Висока адсорбційна

здатність тетраметил- і тетраетиламонієвого зразків переважно обумовлена

наявністю мікропор, які утворились в результаті впровадження органічних

катіонів у міжпакетний простір. Певний вплив має також збільшення адсорбційного

об’єму за рахунок набухання сорбенту [9].

У роботі [11] наведені дані по

кінетиці процесу вилучення метиленового голубого на бентоніті, природному і

модифікованому органічними сполуками. Встановлено, що гідрофобізація поверхні

мінералу впливає на кінетичні і сорбційні характеристики. Так на природному

мінералі рівновага процесу встановлюється за 3 години і ступінь вилучення

барвнику становить 83%, а на органобентоніті 92% барвника поглинається за 0,5

год. Збільшення сорбції барвника на модифікованому ПАР бентоніті можна пояснити

проявом дисперсійних сил взаємодії між органофільною поверхнею бентоніту і

адсорбату. Висока ступінь концентрування барвника визначається помітним вкладом

гідрофобних сил у адсорбційну взаємодію. На першому етапі адсорбція

відбувається переважно за рахунок електростатичної взаємодії різнойменно

заряджених поверхневих груп сорбенту та іонів метиленового голубого, а на

другому - за рахунок гідрофобної взаємодії адсорбату і органофільної частини

поверхні сорбенту.

Таким чином модифікування глинистих

мінералів органічними катіонами супроводжується розсуванням кристалічної

гратки, збільшенням питомої поверхні і сорбційної активності.

Дослідження, представлені у роботі

[23], були зосереджені на вивченні сорбційних властивостей монтморилоніту, який

пройшов два різновиди обробки: переведення у Na-форму та гранулювання за

допомогою водорозчинного полімеру, полівінілового спирту.

Висока дисперсність глинистих

матеріалів не завжди дозволяє їх використовувати в адсорбційних процесах із-за

складності відділення адсорбенту від рідкої фази. Тому й необхідним стає

одержання гранульованих адсорбентів на основі глинистих матеріалів. Обробка

монтморилоніту водорозчинними полімерами призводить до вбудовування частинок

глинистого мінералу в матрицю полімеру, за рахунок адсорбційної взаємодії

функціональних груп органічних сполук та зарядженої поверхні глин. Такі

композиції характеризуються як високою технологічністю, так і високою

адсорбційною здатністю відносно катіонів важких металів, позитивно заряджених

комплексів та катіонних барвників.

При дослідженні композитних

сорбентів визначено, що оптимальний вміст монтморилоніту становить 38% і

подальше збільшення вмісту мінералу не впливає на адсорбційні властивості.

Значення адсорбції по вилученню іонів кобальту на гранульованому композиті

становить 608,5 мкмоль/г. Ефективність вилучення метиленового голубого

гранульованим композитом нижча, ніж на вихідному мінералі і становить 159,8

мкмоль/г. Гранульований композит на основі монтморилоніту та полівінілового

спирту може бути використаний у якості адсорбенту для видалення іонів важких

металів та катіонних барвників.

У роботі [25] об’єктом дослідження

також являються гранульовані сорбенти на основі сапоніту. Зразки природного

сапоніту піддавали кислотній активації у 30% H2SO4.

В

якості гідрофобізатору використовувались полісилоксани. Встановлено, що зразки

сапоніту, які пройшли кислотну обробку та гідрофобізацію, характеризуються

вищою адсорбційною здатністю по відношенню до барвників - метиленового голубого

та прямого яскраво-оранжевого.

1.3 Використання адсорбентів на

основі алюмосилікатів для очистки вуглеводневих сумішей та поглинання нафтопродуктів

Для очистки певних нафтових фракцій

та інших вуглеводневих сумішей, а також для поглинання нафти і нафтопродуктів

застосовуються як природні сорбенти на рослинній і мінеральній основі, так і

штучні матеріали на основі віскози, гідратцелюлози, синтетичних волокон,

термопластичних матеріалів, пінополіуретану та ін. [4, 9, 11, 12, 15, 24, 26].

Так, перспективним шляхом одержання моторних палив (чи їх компонентів) високої

якості і зі зниженою токсичністю полягає у видаленні низькооктанових парафінових

вуглеводнів шляхом молекулярно-ситового розділення бензинових фракцій на

синтетичних цеолітах типу СаА [24].

Видалення нормальних парафінових

вуглеводнів з бензинів звичайними методами, наприклад, фракціонуванням, є

надзвичайно важкою проблемою внаслідок близькості їх температур кипіння і

температур кипіння інших вуглеводнів.

Процес депарафінізації на цеоліті

СаА, базується на його молекулярно-ситовій дії. Цей цеоліт адсорбує всі

нормальні парафіни з критичним діаметром молекул 0,49 нм, і не поглинає ароматичні,

нафтенові та ізопропанові вуглеводні, які не можуть проникнути у адсорбційні

порожнини через вхідні «вікна» цеоліту.

Використання цеолітів СаА дозволяє

виділити з адсорбату вузькі фракції, які відповідають температурам кипіння

індивідуальних парафінів. Це відкриває шлях до одержання останніх безпосередньо

з природної сировини, яке відбувається одночасно з отриманням високооктанового

бензину.

У ресурсі [27] повідомляється, що

цеоліти типу NaА та СаА можуть бути успішно використані для видалення домішок з

біогазу з доведенням вмісту метану до 90% для подальшого використання у якості

палива для двигунів. Можливо об’єднати у одну конструкцію адсорбери для

поглинання Н2О і Н2S в один, заповнивши першу частину за

рухом біогазу цеолітом NaА, а другу - СаА. Співвідношення між масами різних

цеолітів у адсорберах слід підбирати з врахуванням концентрацій домішок у

біогазі та адсорбційної ємності цеоліту за адсорбатом. Загальна маса цеолітів у

адсорберах визначається за заданою продуктивністю установки.

На найближчий час проблема

збереження чистоти водних басейнів при сучасному зростанні чисельності людей

може бути забезпечена тільки при умові переважного використання миючих засобів,

які руйнуються під дією біологічних агентів. До такого різновиду миючих засобів

належать продукти, які отримують з нормальних парафінових вуглеводнів від С10Н22

до С18Н38, тобто компоненти легких і важких керосинів.

Особливо швидко руйнуються миючі засоби, отримані з чистих нормальних

парафінових вуглеводнів, у яких загальний вміст домішок не перевищує 1%, а

ароматичних вуглеводнів - не більше 0,05%.

Молекулярно-ситові властивості

цеолітів СаА можуть бути використані для збільшення концентрації нормальних

парафінових вуглеводнів (наприклад, С17 - С24) у

фракціях, виділених у традиційному процесі карбамідної депарафінізації масел

[24]. Чистота нормальних парафінових вуглеводнів, отриманих за допомогою

цеолітів, значно перевищує чистоту парафінів, виділених іншими методами.

Іншим не менш важливим напрямком

переробки чистих парафінових фракцій є мікробіологічне виробництво білкових

речовин. Зі всіх класів вуглеводнів мікроорганізми засвоюють тільки нормальні

парафіни. За амінокислотним складом білки, отримані з нормальних парафінів, не

поступаються білкам тваринного походження и можуть знизити дефіцит кормового

білку. Нормальні парафіни С10 - С20 також широко

використовуються для одержання інгібіторів спалахування, пластифікаторів

полівінілхлориду, різноманітних спиртів та олефінів, у виробництві багатьох

органічних сполук.

Для підвищення сорбційної ємності

різноманітних матеріалів по відношенню до вуглеводнів проводять обробки їх

поверхні органічними речовинами, які забезпечують гідрофобізацію [11, 12, 15,

24, 26]. Для цього використовують парафін, силіконове масло, моноалкілові ефіри

поліетиленгліколю, високомолекулярні сполуки та ін. Проте, гідрофобізація

призводить до збільшення вартості сорбційних матеріалів. Тому з точки зору як

низької вартості, так і високих адсорбційних властивостей сорбенти для очищення

вуглеводневих сумішей та збирання нафтопродуктів слід виготовляти з глинистих

мінералів. Ще однією перевагою цих сорбентів є їх екологічність, оскільки вони

є природними компонентами донних осадів і не викликають додаткового забруднення

навколишнього середовища.

Природні алюмосилікатні адсорбенти

застосовують в нафтопереробній промисловості для очищення і регенерації мастил,

трансформаторних та інших спеціальних масел, для тонкої очистки та підвищення

якості рідких палив. Крім того, їх використовують для освітлення фруктових соків,

вин і пива, рафінування рослинних олій, очищення води.

Обробка мінеральних сорбентів

органічними речовинами дозволяє отримати органо-мінеральні комплекси,

органоглини, які сполучають у собі переваги органічних і неорганічних сполук:

твердість, термостійкість, здатність набухати у органічних середовищах та інші

[11, 26]. Можливо виділити наступні способи одержання органоглин:

фізична адсорбція модифікатора

твердими сорбентами, яка призводить до заміщення води у поверхневому шарі

нейтральними молекулами з активними полярними групами;

хімічна адсорбція, обумовлена

іонообмінною реакцією між неорганічними катіонами твердої фази і великими

органічними катіонами розчину, які можуть проникати у міжшаровий простір

глинистого матеріалу чи компенсувати негативні заряди, які виникають у

результаті ізоморфного заміщення катіонів алюмосилікатної гратки глин катіонами

меншої валентності;

взаємодія органічних речовин,

впроваджених у алюмосилікати з іншими речовинами.

Застосування гідрофобізатора на

водній основі є найбільш економічним, але вимагає вторинної термообробки, щоб

позбутися від надлишку води. У разі застосування емульсії на основі спирту

термічна обробка не потрібна, спирт швидко випаровується при нормальних умовах.

Проникаюча здатність гідрофобізаторів на органічній основі більша, ніж

гідрофобізаторів на водній основі. Ступінь гідрофобізації поверхні визначається

будовою молекул модифікатора, їх природою, а також молекулярною масою [11, 23,

26].

Електронно-мікроскопічні дослідження

поверхні природних глин, оброблених органосилоксанами, вказують на орієнтацію

полісилоксанових плівок по краях пластин і активних зон для сорбції води, при

цьому не відбувається утворення суцільного покриття реактиву і закриття

міжпакетного простору. Сукупність вищевказаних ознак необхідна і достатня для

отримання селективного та гідрофобного адсорбенту з заданими

адсорбційно-структурними показниками як для ідентифікації компонентів у

складній суміші, так і для розділення і очистки вуглеводневих розчинів та збору

нафтопродуктів з природних вод.

У [12] зазначається, що для надання

гранульованим алюмосилікатним сорбентам гідрофобних властивостей, які

покращують поглинання нафтопродуктів, їх обробляли різними кремнійорганічними

речовинами (алкілсиліконатами натрію, поліетилгідроксилсилоксаном). Обробка

поверхні цеолітів кремнійорганічними сполуками робить її гідрофобною, що

покращує сорбцію нафти з води.

Гідрофобізацію природних

алюмосилікатів можливо реалізувати і у газові фазі [15]. Природні і спучені

алюмосилікати обробляли парами мазуту марки М-100, регулюючи дози

гідрофобізатору в межах від 0,5 до 2% від маси вихідної сировини. Одержані

органомінеральні адсорбенти на основі спучених аргіліту і перліту мали високу

плавучість, що дозволяє використовувати їх для ліквідації виливів нафти.

Ступінь очистки води від нафтопродуктів у статичних умовах для спученого

гідрофобізованого аргіліту досягає 98%, а для спученого гідрофобізованого

аргіліту перліту - 99%.

Велика оглядова робота [11] повністю

присвячена питанням одержання, дослідження та застосування органомінеральних

сорбентів на основі природної алюмосилікатної та вугільно-мінеральної сировини.

Акцентується увага на тому, що введення органічних катіонів з різною довжиною

та розгалуженістю вуглеводневих ланцюгів у обмінний комплекс шаруватих

силікатів з гарткою, що розширюється, дозволяє регулювати у широких межах їх

сорбційні властивості по відношенню до речовин різних класів. Зокрема, завдяки

гідрофобізації поверхні органобентоніт здатен адсорбувати до 50% від своєї маси

важкорозчинних у воді рідинних вуглеводнів з середовищ механічно емульгованої

нафти, газоліну, керосину. Бентоніт, оброблений четвертинними амінами, може

бути використаний для селективного видалення небезпечних органічних

забруднювачів, зокрема пестицидів. Бентонітові глини, модифіковані ПАР, є

ефективними сорбентами фенолу та інших ароматичних сполук.

У [26] наголошується на тому, що

ступінь гідрофобізації природних зразків глинистих мінералів при їх

модифікуванні органічними речовинами залежить від співвідношення органічних та

неорганічних речовин у модифікованому зразку. Залежність властивостей

органоглин у адсорбційних процесах від кількості органічної речовини у зразку

приводить до припущення, що на поверхні частинок органоглин наявні не тільки

гідрофобні, покриті органічними радикалами (чи молекулами), але й вільні від

них гідрофільні ланки; співвідношення гідрофільних і гідрофобних ланок повністю

залежить від ступені модифікування зразка, для якого характерна

ліофобно-ліофільна макромозаїчність. Загалом модифікування органічними

речовинами зменшує гідрофільність глин та підвищує їх здатність до набухання у

органічних середовищах. Ці властивості у значній мірі залежать від довжини

вуглеводневого радикалу, характеру замісників, ступеню покриття поверхні і

кількості сорбованої речовини. Зокрема, гідрфобізація поверхні бентоніту тим

більша, чим довший вуглеводневий ланцюг спиртів, які використовують для

модифікування.

Особливо слід наголосити на ролі

молекулярної маси модифікатора у процесі утворення органо-мінеральних комплексів.

Молекула органічної речовини впроваджується у міжплощинний простір глин, якщо

розмір молекули модифікатора не перевищує певної величини. При збільшенні

молекулярної маси молекула модифікатора орієнтується вздовж грані мінералу

таким чином, що у міжплощинний простір попадає не вся молекула, а тільки її

активна частина (функціональна група). У цьому випадку з’являється новий вид

комплексу глин з органічними речовинами (периферійний комплекс), в яких

молекули модифікаторів зачіпають лише край поверхні кристалу глини.

Вказується, що зразки

монтморилоніту, модифіковані у парах галогенкремнійорганічних сполук, мають

підвищену адсорбційну здатність в порівнянні з іншими органоглинами по

відношенню до парів води, бензолу, гептану, циклогексану, н-гептану, н-октану

при малих та середніх відносних тисках. Така аномальна поведінка органоглин

може бути обумовлена проявом дисперсійних сил взаємодії між органофільною

поверхнею дрібних пор (органічні катіони, в результаті катіонообмінної реакції,

«розкривають» міжшаровий простір) органоглини та адсорбтивом.

Значна кількість патентів присвячена

саме способам та технології одержання гранульованих адсорбентів та

каталізаторів на основі глинистих матеріалів [28 - 35]. У [28] розглядається

спосіб одержання гідрофобного адсорбенту на основі спученого перліту,

модифікованого поліметилгідридсилоксаном. Адсорбент готували при об’ємному

співвідношенні рідинної та твердої фази (0,3 - 0,6):1 до нанесення 30 - 50%

модифікатора від маси глинистого матеріалу. Термообробку проводили при 320 -

380 °С протягом 0,3 - 0,5 год. При

використанні даного адсорбенту вдалось знизити вміст нафтопродуктів у воді до

концентрацій нижче ГДК (до 0,1 мг/л), що на порядок нижче відповідного

показника при використанні сорбенту-прототипу. Використання запропонованого

способу одержання гідрофобного адсорбенту дозволяє підвищити глибину очистки

води, забрудненої нафтопродуктами, і забезпечує досягнення залишкової

концентрації нижче ГДК в 3 рази. Винахід може бути використаний для очистки

стічних вод від високодисперсних і розчинених нафтопродуктів у нафтопереробній,

машинобудівній промисловості, тепловій та атомній енергетиці, а також у

технологічних процесах підготовки питної води.

Винахід [29] відноситься до способу

отримання гідрофобного адсорбенту при модифікуванні природних алюмосилікатів і

може бути застосований для очищення води від розчинених нафтопродуктів та

органічних речовин і ліквідації розливу нафтопродуктів, в газохроматографічному

аналізі для ідентифікації компонентів складної суміші та розділення

вуглеводневих сумішей, а також для вилучення органічних мікродомішок з водних

розчинів.

Сутність пропонованого винаходу

полягає в тому, що при одержанні гідрофобного адсорбенту в якості мінеральної

матриці використовуються природні алюмосилікати, які модифікують

кремнійорганічною рідиною. Природні алюмосилікати проходять попередню термічну

обробку при температурі 110°C протягом 2 годин. Серед природних алюмосилікатів

рекомендуються каолініт або монтморилоніт з розміром частинок < 0,16 мм. Використання

каолініту чи монтморилоніту у якості алюмосилікатного носія обумовлено тим, що

активні центри природних алюмосилікатів здатні утворювати різні направлені

міжмолекулярні взаємодії за рахунок поверхневих катіонів, гідроксильних груп,

кисню тетраедричної гратки.

Використання в якості модифікатора

органосилоксанів обумовлено тим, що органосилоксани мають високу термічну і

термоокислювальну стабільність, гідрофобність. Концентрація розчину

органосилоксанових рідини в толуолі 0,98 - 3,96 моль/л, співвідношення твердої

та рідинної фази при модифікуванні 1:1. Модифікування алюмосилікатного носія

здійснюється в реакторі з безперервним перемішуванням в залежності від типу

модифікатора протягом 2 - 8 годин при температурі 98 - 100°C. Модифікований

алюмосилікат охолоджують до температури 20 - 25°C і промивають розчинником і

водно-органічною сумішшю. В якості розчинника використовують толуол і ацетон у

співвідношенні 1:1, а водно-органічна суміш складається з ацетону і води у

співвідношенні 1:1. Після цього отриманий адсорбент висушують при температурі

110 °C протягом 2 годин.

В результаті модифікування

органосилоксанами гідрофільна поверхня алюмосилікатів стає гідрофобною. Зміна

адсорбційних властивостей і хімії поверхні алюмосилікату при модифікуванні

органосилоксанами визначає вибірковість дії і селективність отриманого

адсорбенту по відношенню до розчинених у воді нафтопродуктів і органічних

речовин. Сорбент може бути використаний для розділення алканів, вуглеводнів

бензольного ряду, а також ізомерів ароматичних сполук в газохроматографічному

аналізі.

У патенті [30] описаний спосіб одержання

гідрофобного адсорбенту для очистки природних і стічних вод від нафтопродуктів.

Винахід відноситься до способів отримання твердого гранульованого адсорбенту і

може бути використаний при очищенні стічних вод теплових електричних станцій

(ТЕС) від нафтопродуктів, а також при охороні навколишнього середовища для

видалення розливів нафти і нафтопродуктів з поверхні води.

Як неорганічний матеріал сорбенту

використовується карбонатний шлам освітлювачів ТЕС з діаметром частинок 0,01 -

1,4 мм, який піддають термообробці при температурі 180 - 220°C протягом 80 -

100 хв. В якості модифікатора використовують емульсію, приготовлену шляхом

перемішування до однорідної консистенції 8% водного розчину

поліметилгідридсилоксану і рідкого натрієвого скла, взятих у співвідношенні

1:1. Модифікування термообробленого карбонатного шламу проводять при його

змішування з емульсією при співвідношенні 2:1. Після цього здійснюють

грануляцію отриманої пластичної маси шляхом формування гранул скачуванням до

розміру, рівного 2 - 3 мм, а подальшу термообробку реалізують при температурі

280 - 320 °C протягом 50 - 70 хв. до збереження постійної маси.

Отриманий гранульований гідрофобний адсорбент

може бути використаний в якості фільтруючого і сорбційного наповнення, яке

здатне замінити активоване вугілля для очищення від нафтопродуктів природних

вод водосховищ-охолоджувачів і стічних вод теплових електричних станцій.

Використання винаходу дозволить знизити вартість

і підвищити ефективність очищення природних і стічних вод від нафти і

нафтопродуктів, розширити номенклатуру нафтових сорбентів за рахунок отримання

безпосередньо на місці очищення гранульованого гідрофобного адсорбенту на

основі відходів виробництва ТЕС і виключення завдяки цьому додаткових витрат на

його транспортування.

У роботі [31] одержаний

гранульований адсорбент з палигорськітових глин для осушування нафтового і

природного газів. Метою винаходу є зниження матеріальних витрат і

підвищення механічної міцності і водостійкості адсорбенту.

Спосіб отримання промислового

адсорбенту з палигорськітової глини містить наступні стадії: зволоження глини,

формування гранул, сушку, механічну очистку. Зволоження реалізують при

співвідношенні маси палигорськітової глини до води, рівному (4-5):(0,8-1,0),

сушку - при 195 - 205 oC протягом 2 - 2,5 год. Після механічного

очищення проводять прожарювання гранул при 445 - 455 oC протягом 3 -

3,5 год.

Пропонований спосіб отримання

промислового адсорбенту з палигорськітової глини має перевагу перед відомими

аналогами: не потрібна попередня обробка перед формуванням, що дає можливість

значно скоротити матеріальні витрати, збільшити механічну міцність і

водостійкість в порівняно м’яких умовах формування, з отриманням гранул розмірами,

що дозволяють використовувати апарати для очищення від вологи з максимальною

поверхнею адсорбції і продуктивності апарату.

Винахід [32] стосується одержання

гранул на основі бентонітових глин, які пройшли попередню кислотну активацію у

сульфатній кислоті. Одержані гранули можуть бути використані для формування

каталізаторів або адсорбентів. Одержані адсорбенти можуть бути використанні для

відділення ароматичних вуглеводнів від інших вуглеводнів.

У патенті [33] описується метод

одержання та використання сорбенту на основі кислотно-активованого глинистого

матеріалу та зв’язуючого. В якості глинистого матеріалу можуть бути використані

аттапульгіт, каолін, бентоніт, монтморилоніт або їх суміш. Зв’язуючим можуть

слугувати колоїдний силіцію оксид, натрію силікат, гідратований алюмінію оксид,

крохмаль або їх комбінація. Частинки сорбенту містять 40 - 95 мас.%

кислотно-активованої глини та 5 - 30% зв’язуючого. Для кислотної активації

пропонують застосувати сульфатну кислоту. Одержаний сорбент характеризується високим

опором до утворення тріщин у вологому та сухому стані та хорошою водостійкістю.

Питома поверхня сорбенту, визначена методом БЕТ, становить 150 м2/г.

Сорбент може сформувати у вигляді таблеток з розмірами на рівні 1 - 10 мм,

середній діаметр пор 3 - 4 нм. Одержані таблетки сорбенту відпалюються при

температурах 300, 500, 600 °С з

поступовим підняттям до цієї температури протягом 4 год., 3-годинній витримці

та наступному охолодженні до кімнатної температури.

Роботи [34, 35] зосереджені на

одержанні каталізатора на основі природного та кислотно-активованого смектиту

для видалення олефінів з ароматичних сполук та їх сумішей з тривалим терміном

експлуатації. Каталізатор з глинистого матеріалу, який містить обмінні катіони,

отримують при обробці у сольовому розчині з іонами Al3+.

1.4 Програмні продукти для

квантово-хімічних розрахунків та моделювання

У вирішенні багатьох проблем

експериментальної хімії важливу роль відіграє квантова хімія. Вона є

теоретичним фундаментом для багатьох інших галузей хімії, а її суть полягає у

застосуванні квантової механіки для визначення як структури атомів і молекул,

так і їх можливих перетворень.

Сучасна квантова хімія дала

можливість зрозуміти як влаштований мікросвіт на молекулярному рівні і

дозволила з достатньо високим рівнем достовірності проводити прогноз, по-перше,

самої можливості існування тієї чи іншої молекулярної системи як стійкої

сукупності атомів, по-друге, індивідуальних характеристик таких, по-третє,

переважних напрямків перебігу тих чи інших хімічних реакцій.

Сучасні комп’ютерні технології

неемпіричної та напівемпіричної квантової хімії дозволяють передбачити

геометричну будову, енергію та інші властивості молекул. Тому й методи

квантової хімії часто називають новим важливим засобом хімічних досліджень, значення

якого порівнюють із значимістю методів молекулярної спектроскопії. Проте між

дослідженнями молекул методами квантової та експериментальної хімії існує

фундаментальна різниця: розрахунки можна однаково просто виконати як для

неіснуючих або нестійких сполук, так і для існуючих сполук, з якими доводиться

проводити експериментальні дослідження в лабораторії. Інформативність

квантово-хімічних методів структурної хімії значно вища, ніж експериментальних

тому, що вони дозволяють одночасно одержати дані про геометрію молекул,

дипольні моменти, ентальпії утворення, потенціали іонізації, розподіл зарядів,

порядки зв’язків, спінові густини і т.д. І отримати всі ці дані у одному

«експерименті».

Доступність потужного програмного

забезпечення комп’ютерної структурної хімії, наряду з доступністю сучасних

персональних комп’ютерів, зробило квантово-хімічних розрахунки та моделювання

практично доступним широкому колу дослідників різних наукових інтересів. У

хімічній практиці широко використовуються комплекси програм напівемпіричної та

неемпіричної комп’ютерної квантової хімії, найбільш відомими з яких відповідно

є MOPAC і Hyper Chem [36 - 39] та GAUSSIAN і GAMESS [40 - 44].- це пакет

програм структурної хімії, придатний для розрахунків гігантських (> 10 000

aтомів) біомолекул (у т.ч. ферментів, ДНК і т.д.) на основі використання

локaлізовaних молекулярних орбітaлей; хімічних частинок у збудженому і

основному електронному стані як у наближенні ізольованої хімічної частинки так

і у розчинах; зонної структури твердих тіл; молекул з урахуванням d-атомних

орбіталей [36].

У останніх версіях пакету суттєво

розширені MNDO, AM1 та РМ3 параметризації. Ці методи базуються на теорії методу

нехтування двохатомним диференційним перекриванням (НДДП) [45]. Методи MNDO,

AM1 та РМ3 на сьогоднішній день є своєрідною вершиною напівемпіричної теорії.

Саме в рамках цих методів проводять більшість сучасних напівемпіричних

розрахунків.

З’явився новий набір параметрів

методу PM6. РМ6 параметризація принципово розширює можливості напівемпіричної

квантової хімії для розрахунків хімічних частинок, що включають елементи усіх

головних груп елементів і перехідних металів. Для розробки нового РМ6 методу

було використано експериментальні та ab initio величини більш ніж для

9000 сполук. Цю кількість можна порівняти з 39 сполуками, що використані для

MNDO параметризації, 200 сполуками для методу АМ1 і 500 сполуками для РМ3

методу. Методи АМ1 і РМ3 були реалізовані у численних пакетах програм

структурної хімії, розроблених протягом останніх 20 років. МОРАС з методом РМ6

являє собою перше головне удосконалення в методології МОРАС після представлення

у 1989 р. методу РМ3.

Для МОРАС розроблено багато нових

зручних алгоритмів прогнозування широкого ряду властивостей. Швидкість

розрахунку при використанні МОРАС і точність РМ6 методу є перевагою для

генерування електронних дескрипторів для кількісних співвідношень структура -

властивість (QSAR-моделі). МОРАС може виконувати розрахунки для полімерів,

поверхонь і кристалів в умовах змінних границь, що виключає проблеми, пов’язані

з границями та покращує розрахунок властивостей розширених систем, з якими не

справляються інші пакети квантово-хімічних програм.

У останніх версіях МОРАС поліпшена

реалізація методу COSMO. Тепер можливим є розрахунок сольватованої великої хімічної

частинки, а час розрахунку є незначно більшим, ніж для відповідного розрахунку

в наближенні ізольованої хімічної частинки. Саме за допомогою континуальної

моделі COSMO у роботі [46] було досліджено енергію взаємодії у кластерах

інтерметалідів CuAl2 у водному середовищі. Отримані розрахунки

показали про прямий зв’язок між зміною заряду поверхні кластеру інтерметаліду

CuAl2 та величиною енергії міжатомного зв’язку під впливом

корозійно-активних компонентів середовища. Ці результати можуть бути використанні

для пояснення на атомно-молекулярному рівні експериментальних даних стосовно

процесів і механізмів взаємодії металів та сплавів з урахуванням

електрохімічного чинника та прогнозування початкових стадій електрохімічних

корозійних процесів.

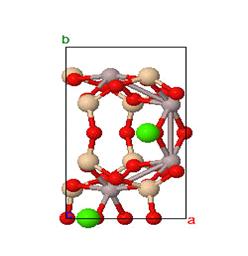

Один з цікавих прикладів

застосування пакету МОРАС, пов’язаний з використанням природних глинистих

матеріалів наведений у [47]. Квантово-хімічні розрахунки з використанням

напівемпіричного методу РМ6 дозволили провести моделювання іонообмінних

властивостей цеоліту та описати механізм взаємодії іонів з кластером

кліноптилоліту. Було розраховано геометричну та електронну структуру кластерів

клиноптилоліту, модифікованих цинком та кальцієм. Проаналізовано перерозподіл

електронної густини на атомах оксигену кластеру при формування зв’язків з

катіонами цинку та кальцію. Встановлена підвищена здатність модифікованого

кластеру до сорбції іонів гідрогену. Таким чином кластер кліноптилоліту,

модифіковані катіонами кальцію або цинку, може інгібувати корозійні процеси на

металевих поверхнях. Результати квантово-хімічних розрахунків були успішно

підтверджені при дослідженні протикорозійної дії модифікованих цеолітів та їх

композицій з фосфатовмісною аніонообмінною смолою. Zn-цеоліт та його композиція

з фосфатовмісною аніонообмінною смолою - перспективні інгібувальні пігменти для

лакофарбових покриттів на алюмінієвих сплавах [48]. - комплексний програмний

продукт, призначений для завдань квантово-механічного моделювання атомних і

молекулярних структур. Він включає в себе програми, що реалізують методи

молекулярної механіки, квантової хімії та молекулярної динаміки. Силові поля

молекулярної механіки, які можуть використовуватися в HyperChem - це ММ +,

Amber, OPLS і BIO + (на базі CHARMM). Реалізовано напівемпіричні методи:

розширений метод Хюккеля, CNDO, INDO, MINDO/3, MNDO, AM1, РМЗ, ZINDO/1, ZINDO/S

та інші. Представлені неемпіричні методи розрахунку: ab initio (Хартрі-Фока) і

метод функціоналу густини [36 - 39].

Пакет програм HyperChem дозволяє

виконувати неемпіричні та напівемпіричні розрахунки геометричних, електронних,

спектральних і магнітних характеристик молекул, міжмолекулярних комплексів і

наноструктур; обчислювати енергію перехідних станів комплексів; проводити

розрахунки електронних і коливальних спектрів, характеристик систем в гідратній

(сольватній) оболонках; реалузовувати найпростіші розрахунки характеристик

кристалів. Даний пакет призначений в першу чергу для вирішення обчислювальних

задач комп’ютерної хімії та нанофізики. У багатьох випадках є можливість

співставлення результатів розрахунків з експериментальними даними. Загальний

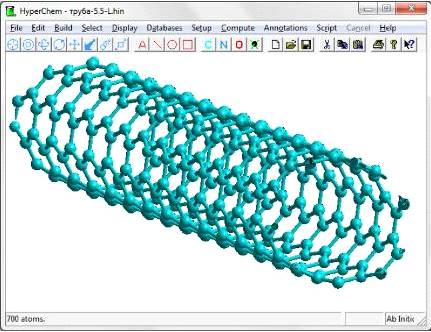

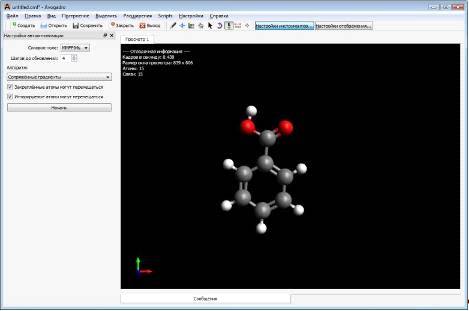

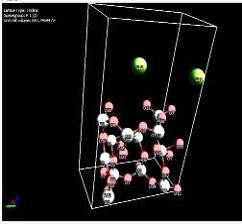

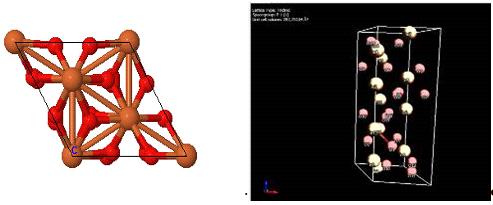

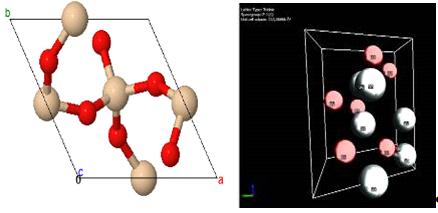

вигляд вікна та графічного інтерфейсу програми HyperChem наведений на рисунку

1.1.

Останні версії HyperChem містять

графічний редактор, велику базу даних по будові молекул, наносистем,

нуклеотидів, полімерів, елементарних комірок кристалів і можуть виконувати

розрахунки за всіма сучасними методами квантової хімії. База даних дозволяє

легко побудувати структури білків, полімери, фрагменти ДНК, нанокластери

металів, металоорганічні сполуки, вуглецеві наноструктури.

Рисунок 1.1 - Загальний вигляд вікна

програми HyperChem

Досить великий набір різних методів

молекулярної механіки, напівемпіричних методів і всілякі типи базисів,

використовувані в ab initio розрахунках, включаючи розщеплені і поляризовані,

забезпечують широкий спектр обчислень в HyperChem. На жаль, ab initio

розрахунки навіть в базисі 3-21G вимагають значних ресурсів оперативної і

загальною пам’яті ЕОМ, і також великої потужності процесора. В даний час цей

метод рідко застосовується для молекул або молекулярних фрагментів, що містять

більше 10 атомів.

Безперечною перевагою програми

HyperChem є можливість наочного зображення графічної структури молекули і зміна

геометричних параметрів при оптимізації системи в інтерактивному режимі. Також

програма відрізняється значними можливостями візуалізації отриманих результатів

розрахунків: молекулярних орбіталей, відносної інтенсивності електронних

переходів, потенціалів в двовимірному зображенні і анімації коливальних мод.

У роботі [49] програма HyperChem

була використана для прогнозування захисних властивостей комлексонів, а саме

фосфонатів та поліфосфатів. Квантово-хімічні розрахунки з повною оптимізацією

геометрії проводились напівемпіричним методом АМ1 у наближенні обмеженого

метода самоузгодженого поля Хартрі-Фока. Проведені квантово-хімічні розрахунки

корелюють з інгібуючими властивостями фосфонатів та поліфосфатів і дозволяють

прогнозувати властивості комплексонів, які характеризуються і високою

ефективністю попередження утворення накипу, і термостійкістю, і низькою

корозійною активністю.

Програмний пакет Gaussian один з

найперших програмних пакетів квантової хімії (перша версія вийшла в 1970 р),

його основні алгоритми добре налагоджені і надійні; він активно розвивається, і

в кожній новій версії цього програмного пакета відображено багато новітніх

досягнень в галузі квантової хімії [40, 41]. Керівник групи розробників даного

програмного комплексу Джон Попл удостоєний Нобелівської премії з хімії 1998 р.

«За розробку обчислювальних методів квантової хімії».

Пакет програм Gaussian дозволяє

розраховувати цілий ряд властивостей молекул і характеристик хімічних реакцій,

в тому числі: