Влияние пористости в полимерных композиционных материалах на основе эпоксидной матрицы и непрерывных углеродных волокон на его физико-механические свойства

Содержание

Введение

. Влияние пористости на физико-механические свойства

углепластика в физическом эксперименте

.1 Литературный обзор

.1.1 Дефекты в армированных ПКМ

.1.2 Типы пор и размеры пористых систем

.1.3 Причины образования пористости и способы её устранения

при автоклавном, вакуумном формовании препрегов и инфузионном формовании сухих

преформ

.1.4 Методы определения пористости

.1.5 Влияние пористости на физико-механические свойства

материала

.2 Экспериментальная часть

.2.1 Объекты исследований

.2.2 Методики исследований

.2.3 Результаты и их обсуждение

Выводы

. Численное моделирование влияния пористости на

деформационно-прочностные свойства углепластика

.1 Литературный обзор

.1.1 Метод конечных элементов в моделировании

деформационно-прочностных свойств ПКМ

.1.2 Аналитическое моделирование трещиностойкости полимерной

композиционной матрицы

.2 Разработка модели ПКМ с дефектом в виде поры на границе

раздела волокно-матрица и исследование деформационно-прочностных свойств

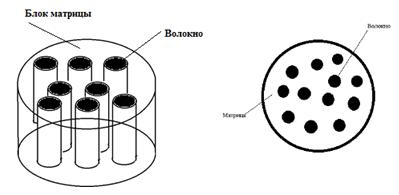

.2.1 Разработка физической модели структуры ПКМ с дефектом в

виде поры на границе раздела волокно-матрица

.2.2 Методика построения КЭ модели развития дефекта на

границе раздела фаз

.2.3 Влияние наличия поры на границе раздела на деформационно

- прочностные свойства углепластика с использованием КЭ модели

Выводы

Заключение

Список литературы

Введение

В настоящее время доля использования элементов из полимерных

композиционных материалов (ПКМ) в конструкциях современной авиационной техники

стремительно растет. Объем применения ПКМ в планере современного самолета

находится в пределах от 25 до 50% от общего веса конструкции. Наиболее

эффективными и экономически целесообразными областями применения углепластиков

является их использование в силовых конструкциях, таких как крыло, киль, стабилизатор,

большая часть фюзеляжа, характеризующихся повышенной конструктивной сложностью,

высоким уровнем действующих нагрузок и критичностью с точки зрения безопасности

полета. В связи с этим, определение физико-механических свойств, оценка

прочностных характеристик, а также прогнозирование остаточного ресурса деталей

и элементов конструкций из ПКМ является одной из важнейших задач авиастроения.

На физико-механические свойства ПКМ оказывают влияние не только состав и

структура, но и различные дефекты, возникающие при производстве и эксплуатации

элементов авиационных конструкций изготовленных из них. Одним из основных

дефектов, значительно влияющих на снижение прочности авиационных конструкций

является пористость. Углепластик в элементах конструкции должен надёжно

работать в заданном диапазоне условий эксплуатации в течение всегопериода

эксплуатации, обеспечивая необходимый уровень безопасности. Поэтому объективная

оценка влияния пористости на физико-механические свойства углепластика с

помощью экспериментальных методов и компьютерного моделирования на этапе

проектирования является актуальной задачей.

Целью работы является изучение влияние пористости в ПКМ на основе

эпоксидной матрицы и непрерывных углеродных волокон на его физико-механические

свойства.

Задачи: Провести анализ литературных данных о природе пористости в углепластиках.

Рассмотреть причины возникновения пористости и способы ее устранения;

неразрушающие методы определения пористости; влияние пористости на

физико-механические свойства материала; экспериментально определить объемное

содержание пор и провести исследования влияния пор на свойства углепластика при

растяжении и сжатии.

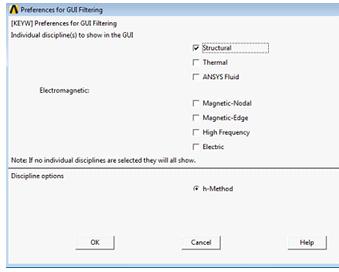

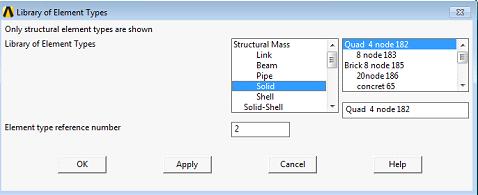

Рассмотреть принципы численного моделирования влияния пор на

физико-механические свойства материалов. Разработать конечно элементную модель

углепластика содержащую дефект в виде поры на границе волокно-матрица, методику

построения такой модели в программном комплексе ANSYS. Провести анализ

полученных данных.

Структура и объем диссертации:

Диссертация состоит из введения, 2-х глав, общих выводов, списка

использованной литературы, включающего 24 наименования; изложена на 96

страницах, включая 53 рисунка и 16 таблиц.

.

Исследование влияния пористости на физико-механические свойства углепластика в

физическом эксперименте

.1 Литературный

обзор

.1.1

Дефекты вармированных ПКМ

Надежность деталей и агрегатов изделий из армированных ПКМ зависит не

только от свойств материалов, но и от наличия в них скрытых структурных

неоднородностей и несплошностей, приводящих к отклонениям физико-механических

характеристик материала от номинальных значений.

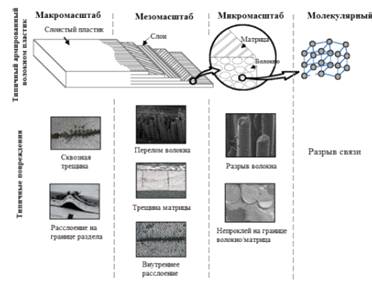

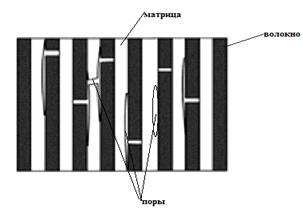

На рис.1.1 показаны обычно наблюдаемые типы повреждений (дефектов,

трещин)армированных слоистых ПКМ на трех основных уровнях (масштабах) их

структуры: макро- (элементы конструкции или соединения); мезо- (слои ПКМ или

адгезионные слои) и микро- (армирующие волокна и матрица), соответсвенно типы

повреждений:

Рисунок 1.1. Схема основных уровней структуры армированных слоистых ПКМ и

типы типичных повреждений на этих уровнях

Наиболее часто встречающимися опасными макродефектами в армированных ПКМ,

являются дефекты типа нарушения сплошности, например, расслоения, непроклеи,

трещины, крупные воздушные или газовые раковины, инородные включения, прочность

в зоне которых равна или близка к нулю.

Кроме того, в ПКМ присутствуют дефекты на уровне микроструктуры: поры

(зоны повышенной пористости), отклонения от оптимального соотношения матрицы и

армирующего наполнителя, низкая степень отверждения связующего при формовании,

нарушения ориентации волокон, складки, свили, поверхностные подмятия и царапины

и т. п., в зоне которых отмечается пониженная прочность материала[1].

Дефекты ПКМ различаются: по происхождению (возникают на стадии

изготовления, хранения, транспортировки или эксплуатации); местоположению в

детали (поверхностные, изолированные или выходящие на кромку детали); глубине

залегания: раскрытию; размерам в плане данных структурных неоднородностей

(макродефекты - свыше 60-100 мкм, которые обычно локализованы в объеме материала

конструкции, и микродефекты - размером до 60-100 мкм. как правило,

распределенные в объеме материала или в значительной его части). Например, пора

(микродефект) имеет размер менее 100 мкм, воздушное включение типа раковины

(макродефект) - более 100 мкм.

К первой группе наиболее опасных дефектов относится низкая степень

отверждения связующего при формовании. Чаще встречаются дефекты типа расслоений

(вторая группа опасности), трещин (третья группа), локальных несоответствий

норме состава материала (четвертая группа).

Сложность состава ПКМ, многообразие форм армирующих наполнителей,

различные технологии изготовления препрегов и методов формования обусловливают

и многообразие получаемых дефектов. Например, на этапе изготовления жгутовых

препрегов могут быть получены дефекты типа: нарушения состава компонентов,

раздвижки и скручивания жгутов, образования местных непрочитанных участков,

натеков связующего, стыков и нахлестов отдельных жгутов, повышенной или

пониженнойплотности раскладки жгутов и связанной с этим разной плотности

укладки жгутов в препреге и, как результат, изменения толщины монослоя

препрега. На этапе изготовления тканого препрега помимо дефектов, привнесенных

самой тканью: близна, провисание фона ткани, наработанный пух, повышенная

влажность и т.д., могут появляться такие дефекты, как: местные натеки

связующего, нарушение состава компонентов, смещение текстуры ткани, складки от

воздействия разделительного слоя.

На этапе раскроя, если используется качественный препрег без нарушений

условий его хранения, из наиболее часто встречающихся дефектов можно выделить

следующие: нарушение угла вырезки, подрез отдельных нитей, нарушение текстуры

при снятии шаблона, деформирование раскроя при транспортировке, отклонение

места реза от контура шаблона, нарушение текстуры наполнителя в зоне реза.

На этапе сборки пакета (выкладки) могут появиться дефекты, связанные с

нарушением угла выкладки, смешением зоны выкладки, искривлением структуры

препрега в плоскости слоев (искривление волокна), образованием волнистости

препрега из-за неравномерного натяжения при выкладке и изменения усилий,

которое может привести к искривлению волокон в плоскости или формированию

складки. Вероятность образования или тенденции образования дефектов на этапе

выкладки для толстостенных деталей особенно велика из-за большого количества

слоев и интенсивного уменьшения жесткости подложки с каждым выкладываемым

слоем.

На этапе формования деталей могут возникнуть следующие дефекты: складки и

искривления волокон в результате уплотнения и перемещения материала, нарушение

состава материала, натеки связующего или раковины из-за неравномерного

температурного поля: подмятая из-за попадания на поверхность наружных слоев

посторонних включений, забоин на оснастке, от стыков разделительных пленок,

цулаг или впитывающих слоев: расслоения и трещины от внутренних напряжений в

материале, возникающих при проведении термообработки или при охлаждении детали

или при небрежном снятии детали с оснастки.

На этапах транспортировки, хранения, механической обработки возможно

возникновение дефектов типа сколов, царапин, забоин, выкрашивание в зоне

механообработки, отрыв поверхностных слоев и образование трещин от воздействия

инструмента.

Известно, что рекомендуемый верхний предел рабочей температуры материалов

с термореактивной матрицей соответствует 95-98% степени конверсии

реакционно-активных групп. При этом обеспечивается характерный для данного

материала уровень температуры стеклования и связанная с ней теплостойкость

материала. Различные дефекты по-разному влияют на физико-механические свойства

материала и чаще всего уменьшают прочность деталей и конструкций из ПКМ [1].

Достаточно большое расслоение вызывает катастрофическое разрушение материала

вследствие потери межслойной сдвиговой прочности вызванной наличием пор на

границе раздела волокн-матрица. Снижение прочности зависит от схемы армирования

и расположения дефекта, и для ПКМ с армированием [0; 45; 90; -45]s это снижение

составляет: 9% при расслоении в слое с ориентацией 0°, 17% при расслоении в

слое с ориентацией 90°.

Наиболее характерными и опасными дефектами ПКМ являются поры. Их

появление связано с наличием в связующем большого количества растворителя или

влаги, с неправильным выбором режимов термообработки (большая скорость нагрева,

низкое давление), а также с образованием воздушных пузырьков, возникающих на

этапе пропитки материала при мокром методе формования. Поры оказывают влияние

на сопротивление сдвиговым нагрузкам слоистых композитов. Также они являются

концентраторами напряжений в матрице и при внешнем воздействии на конструкцию

или наличии внутренних остаточных напряжений в материале могут быть источниками

образования трещин, как в самой матрице, так и вдоль границы раздела

волокно-матрица.

Пористость, ухудшает характеристики матрицы, особенно термореактивной.

Пористость в 1% снижает прочность до 15%. а усталостную долговечность - на 50%.

1.1.2 Типы

пор и размеры пористых систем

Структура ПКМ состоит из трех составляющих: армирующий наполнитель,

связующее (матрица) и поры. Армирующий наполнитель воспринимает действующие на

изделие нагрузки, связующее связывает воедино отдельные волокна наполнителя и

перераспределяет нагрузки внутри изделия, а поры «вредят» совместной работе

двух других составляющих композита, снижая сопротивление сжимающим и сдвиговым

нагрузкам и тем самым уменьшая работоспособность конструкции [2].Размер и форма

пор в ПКМ определяется структурой армирующего наполнителя и зависят главным

образом от формы пространств между волокнами, а также отхимических и физических

процессов, протекающих при их формовании.

Индивидуальные морфологические особенности пор как объемных фазовых

неоднородностей обусловлены их генезисом. Это касается не только пор внутренних

(закрытых), не сообщающихся с внешней поверхностью тела, но также пор открытых,

т.е. имеющих выход наружу (рис. 1.2)[3].

В макроскопическом представлении к внутренним порам (а) относят

изолированные, замкнутые в объеме тела единичные несплошности и

"закупоренные" ансамбли пор, которые могут иметь взаимное сообщение.

При оценках общей поверхности тела поверхность внутренних пор не учитывается. К

открытым порам относят сквозные (б) и тупиковые (в),

представляющие собой односторонне закрытые капилляры произвольной формы. Таким

образом, общая пористость тела является суммой С=Свн+Сот=Свн+Сс+Ст, где Свн и

Сот - внутренняя и открытая пористость, а Сс и Ст - объемные доли сквозных и

тупиковых пор.

Рисунок 1.2. Типы пор в твердых телах[7]:

а

- внутренние; б - открытые сквозные; в - открытые тупиковые

Обладая в общем случае произвольной формой и размерами, поры могут быть

локализованы как внутри элементов структуры твердого тела (например, внутри

кристаллитов, фрагментов, блоков, ячеек или гранул), так и по их границам, в

зависимости от предыстории вещества, его энергетического баланса и структуры.

При этом различают хаотическое и упорядоченное расположение пор. В ПКМ

наблюдаться выраженная преимущественная ориентация в расположении пор.

Как правило, поры в эпоксидных углепластиках закрытые и начинают

сливаться в более крупные пустоты при объёмном содержании более 8% (рис.1.3),

т. е. не образуют непрерывной системы, связанной с поверхностью, поэтому

эпоксидные пластики обладают повышенной герметичностью, электрической

прочностью и влагостойкостью [4].

Микроструктурные исследования показали, что наименьшую пористость (2-5%)

имеют образцы углепластиков на основе жидких эпоксидных смол, не содержащих

пассивных растворителей. Жидкие полиэфирные смолы позволяют получать пластики с

пористостью 4-8%.

Рисунок1.3. Распределение и характер пор в углепластиках в зависимости от

их объёмного содержания [9].

В зависимости от природы связующего, механизма его отверждения,

поверхностной обработки и структуры наполнителя, технологического метода переработки

и режима отверждения меняется не только количество дефектов в углепластиках, но

и характер пористости (размеры и форма пор, области их расположения и т. д.).

Микроскопические исследования образцов различных углепластиков показали,

что дефекты в этих материалах можно разделить на три группы:

) пористость, образующаяся при отверждении связующих поликонденсационного

типа, а также вследствие несовершенства технологии (размер пор от 10-20 до

200-300 мкм);

) пористость, обусловленная недостаточно хорошим смачиванием волокон

наполнителя связующим и плохой пропиткой нити (соизмеримая с диаметром

элементарного углеволокна - до 10-15 мкм);

) трещины на границе раздела волокно - связующее, возникающие вследствие

различных коэффициентов линейного расширения компонентов, усадочных явлений и

других процессов, протекающих в этой сложной гетерогенной системе.

Анализ микроструктуры углепластиков показал, что многие свойства этих

материалов, зависят не только от состава, но и в значительной степени от

имеющихся в них дефектов. К таким структурно-чувствительным свойствам следует

прежде всего отнести механические, диэлектрические и теплофизические свойства,

а также их стабильность при воздействии различных сред. Влияние пористости на

свойства армированных пластиков связано не только с уменьшением сечения

образца, но и с влиянием пор как концентраторов напряжения. Кроме того,

увеличение пористости приводит к уменьшению содержания связующего в материале,

в результате чего ухудшаются связь между волокнами и их совместная работа под

нагрузкой.

Увеличение пористости сопровождается ростом среднего размера наиболее

часто встречающихся пор. Так, для углепластика на эпоксидном связующем при

пористости 3-6%, по данным микроструктурного анализа, максимальный размер

наиболее часто встречающихся пор около 80 мкм (по длине); при пористости 6-10%

этот размер возрастает до 160 мкм. В углепластике, пористость которого более

8%, размер пор колеблется в пределе от 80 до 400 мкм, причем большинство пор

имеет длину около 200 мкм (рис. 1.4)[5]. Таким образом, при увеличении

пористости растет средний размер дефектов и, следовательно, повышая их

опасность как концентраторов напряжения.

Рисунок 1.4. Вариации размеров пор в зависимости от их объёмного

содержания в углепластиках: (a)0.4%; (b)0.5%; (c) 3.9%;(d) 1.7%; (e) 6.5%; (f)

4.7%[10].

1.1.3

Причины образования пористости и способы её устраненияпри автоклавном,

вакуумном формовании препрегов и инфузионномформовании сухих преформ

Существует множество источников образования пор в композитах. Механизм

образования пор зависит от используемой технологии. При изготовлении изделий

методом автоклавного формования поры, образующиеся в процессе отверждения при

формовании под высоким давлением, остаются в материале в незначительном

количестве. При вакуумном формовании препрегов при существенно меньшем

давлении, чем в автоклаве, получение деталей с низкой пористостью (1-2%)

становится непростой задачей. Для ее решения необходимо прежде всего понять

механизм образования пор.

Разные авторы трактуют причины образования пористости в композитах

по-разному: одни считают, что пористость образуется от остатков захваченного

при изготовлении препрегов воздуха и летучих продуктов, другие объясняют это

наличием влаги, находящейся в связующих и наполнителях, а третьи предполагают,

что поры образуются и от того, и от другого [2].

Для лучшего понимания причин образования пор в препрегах и контроля за

образованием дефектов в деталях, изготавливаемых за рубежом из ООА-препрегов

(out-of-autoclave), в работе [2] изучали механизм образования пор в зависимости

от содержания влаги в связующем. Неотвержденный ООА-препрег на основе

эпоксидного связующего марки МТМ 44-1 и углеродного наполнителя марки СF 5804А

фирмы AdvancedCompositesGroup (Великобритания) предварительно увлажняли при

относительной влажности 70; 80 и 90% и температуре 35°С. Выложенные из данного

препрега 16-слойные плиты размером 203×292 мм с квазиизотропной структурой

армирования были отформованы: один набор - под вакуумом, а другой - в автоклаве

при давлении 5 атм. (0,5 МПа). Изготовили также контрольные образцы,

выдержанные при той же температуре, но без влагонасыщения для исключения

возможности образования пор от нагрева. Один набор этих плит был также

отформован в автоклаве под давлением 5 атм. (0,5 МПа), а другой - только под

вакуумом. Чистые пленки связующего насыщались влагой для последующего

исследования на потерю массы при помощи термогравиметрического анализа

(скорость отслеживания 15°С/мин). Эта потеря массы связывалась с содержанием

влаги в связующем, которое измеряли при кулонометрическом анализе по методу

Фишера на установке MettlerToledo C-20 с сушильным шкафом марки DO308.

Из-за природы препрегов для вакуумного формования влагу в связующем

рассматривали как главную причину образования пор. Теоретическая основа модели

образования пор следует из предположения, что поры растут посредством диффузии

воды из окружающего их связующего. Движущими силами данного процесса являются

температура и давление, и диффузия может способствовать как росту пор, так и их

растворению в зависимости от растворимости влаги в связующем и градиента

концентрации. Рост пор начинается тогда, когда давление внутри поры превосходит

гидростатическое давление в окружающем связующем. Поры, содержащие воздух, разрушаются

под воздействием давления, но когда в них содержится вода, давление водяных

паров при повышении температуры будет возрастать по экспоненте, что вызовет

стабилизацию и рост пор. Основные уравнения для выбранной масс-диффузии роста

пузырьков определяют диаметр пор d мм и движущую силу роста пор β:

где D - коэффициент диффузии воды в связующем, мм2/ч; t -

продолжительность процесса, с; Cbulk - концентрация воды внутри

связующего, г/мм3; Cvoid - концентрация воды на

поверхности пор, г/мм3; Pg - плотность газа, кг/м3.

Вработе [2] приводится расчет роста диаметра пор в зависимости от

относительной влажности, который возрастает по экспоненте. Видно, что из-за

повышенного давления при автоклавном формовании условие Сvoid<Сbulk

не выполняется и поры не должны формироваться и расти.

Для того чтобы сравнить данные, полученные с помощью предсказанной

модели, с экспериментально определенным содержанием пор, рассчитанные по модели

диаметры пор пересчитали в объемное содержание пор. Используя диаметры пор,

полученные с помощью модели, и измеренное содержание пор, получили объем

связующего, необходимый для образования одной поры заданного диаметра. Он

должен оставаться постоянным для заданного связующего:

где Vm - объем единичной матрицы, используемый для масштабирования

результатов, полученных с помощью модели, мм3.

На рис. 1.5 показана зависимость измеренного содержания пор от

относительной влажности вместе с рассчитанными значениями по диффузионной

модели.

Рисунок 1.5Расчетное и экспериментальное значения объемного содержания

пор [19]

Для проверки влажностной модели результаты термогравиметрического анализа

сравнивали с содержанием влаги в связующем, измеренным титрованием по методу

Фишера. Значения массового содержания влаги в связующем эквивалентны значениям

полной потери массы при проведении термогравиметрического анализа.Это

подтвердило предположение о том, что в данном случае летучие вещества не

оказывают существенного влияния на рост пор, влияет только влага в связующем.

Таким образом, другие летучие вещества содержатся в связующем в

пренебрежимо малом количестве, и их вкладом в образование пор можно пренебречь.

К тому же вакуумные каналы эффективно удаляют воздух из исследованного

препрега, и отсутствуют признаки того, что обнаруженные поры можно приписать

«запертому» воздуху и летучим веществам. Исключаем эти два потенциальных

источника пор, единственным источником оставляем растворенную влагу, что

оправдывает использование рассмотренной модели для прогнозирования образования

пор.

Хотя количество влаги в препреге кажется относительно малым, когда

выражается в массовом содержании, ее мольная доля гораздо выше, а водяной пар

потенциально может занимать большой объем. Это указывает на то, что

растворенная влага может быть источником образования пор [2], так как 1 л воды

под вакуумом превращается в 1000 л пара. Поэтому, чтобы получить беспористые

изделия вакуумным формованием препрегов, необходимо тщательно контролировать

влажность помещения в процессе выкладки слоев для предотвращения набирания

влаги связующим. В работе [24] показана чувствительность вакуумного метода к

содержанию влаги. Относительная влажность 45% соответствует массовому

содержанию влаги в связующем ~0,25%. Обычно поставляемое связующее содержит

(0,24±0,03)% влаги, что несколько выше, чем количество влаги, которое можно

контролировать при формовании при атмосферном давлении.

Если связующее находится в распакованном виде в течение 24 ч в помещении

при относительной влажности (50±5)%, то содержание влаги в нем вырастает до

(0,30±0,01)%. Производство крупногабаритных деталей часто требует нескольких

дней для нарезки и выкладки препрега. Следовательно, для получения качественных

деталей безавтоклавным методом, необходим контроль за влажностью внутри

рабочего помещения. Сборку необходимо проводить в помещении, в котором задается

и поддерживается не только температура, но и относительная влажность воздуха.

Авторами [2], проведена работа по исследованию возможности использования

вакуумного формования препрегов, полученных по растворной технологии, с целью

изготовления ПКМ с содержанием связующего, аналогичным содержанию, получаемому

при автоклавном формовании и получения при этом минимальной пористости. Для

этого использовали препреги на основе равнопрочной ткани фирмы Porcher с

поверхностной плотностью 200 г/м2, пропитанной растворным эпоксидным

связующим ЭДТ-69Н(М) на установке УПСТ-1000М, с содержанием связующего 39-40% и

летучих 2±0,3%. Растворителем для связующего являлась смесь спирта с ацетоном в

соотношении 2:1. Для достижения поставленной цели необходимо было получить

содержание связующего в пластике аналогичное содержанию, получаемому при

автоклавном формовании [6]. Собрали по два вида плоских панелей размером 300×300

мм, из которых два

образца формовали под вакуумом, а два других - в автоклаве. Каждый образец

состоял из 17 слоев, причем первый образец собирали из 17 слоев препрега, а

второй - из препрегов, чередующихся с сухими слоями ткани фирмы Porcher (арт.

3692). В качестве впитывающих слоев использовали стеклоткань Т-45(п)-76. Два

образца формовали в автоклаве по режиму, рекомендованному разработчиками

материала, а два других - под вакуумным мешком в термошкафу по режиму,

отличающемуся от автоклавного режима. Для исключения вытекания связующего со

стороны торцов, последние защищались слоем герметизирующей ленты.

При этом режим формования должен быть подобран таким образом, чтобы до

начала желирования связующего были удалены все паровоздушные включения и

летучие продукты, а также излишки связующего в препрегах. При этом для удаления

летучих и газовых включений должны быть созданы соответствующие условия, такие

как низкая вязкость связующего, температура и наличие перепада давления

формуемого пакета, преодолеть которые могли бы выходящие газы, а также

связующее. Сюда же относится и величина проницаемости препрега, заполненного

вязким связующим. Процесс удаления летучих продуктов должен сопровождаться

процессом заполнения связующим пустот, имеющихся и образующихся за счет

удаленных летучих. Заполнение пустот связующим будет осуществляться за счет как

созданного при вакуумировании давления, так и за счет капиллярных сил. При этом

удаление летучих прежде всего начнется с первого верхнего слоя препрега,

прилегающего к разделительной пористой воздухопроницаемой пленке. Затем из

прилегающего к нему второго слоя и т. д. до последнего слоя.

При автоклавном формовании остатки летучих, не удаленные вакуумированием,

будут заформованы в пластике в виде пузырьков с помощью созданного давления и

будут тем меньше, чем больше давление формования. Если же формование проводить

только за счет вакуумного давления, то те летучие, которые останутся в

препрегах, увеличат свой объем и тем больше, чем выше разрежение и температура.

Поэтому для получения материала с минимальной пористостью необходимо добиться

полного удаления летучих с помощью соответствующих технологических приемов. При

этом летучие, находящиеся в верхних слоях пакета препрега, удаляются первыми и

достаточно легко, так как для них мало́ сопротивление небольшой толщины

вязкого связующего. Летучие же, находящиеся в нижних слоях пакета, должны

преодолеть значительное сопротивление, во-первых, давления, созданного

вакуумом, и, во-вторых, связующего, обладающего вязкостью во много раз большей

вязкости газообразных летучих.

Согласно закона Дарси, для пористых материалов, к которым относятся

армирующие материалы, скорость фильтрации v прямо пропорциональна

проницаемости и перепаду давления и обратно пропорциональна вязкости жидкости

или газа и толщине пакета:

где K - коэффициент проницаемости структуры, Д (Дарси); η

- вязкость жидкости или

газа, Па·с; DР - перепад давления, МПа; Н - толщина пакета, см.

Для удаления излишков связующего и летучих продуктов из пакета препрега

использовали сухую (непропитанную) ткань той же марки, которую закладывали

между слоями препрега и обеспечивали дренаж летучих продуктов при

вакуумировании. При создании давления и температуры сухая ткань в момент

формования заполнялась связующим из близлежащих слоев препрега. Готовые панели

углепластика разрезали на образцы для определения физико-механических

характеристик. Из той же партии препрегов собрали аналогичные панели, отформованные

в автоклаве, образцы из которых также испытали.

Из формулы (1.1) видно, что чем больше вязкость и толщина пакета, тем

меньше скорость фильтрации, а также чем меньше проницаемость, тем меньше

скорость.

Удаление летучих производится при повышенной температуре, когда вязкость

связующего уменьшается, а летучие (такие как остатки ацетона и спиртов)

переходят в газообразное состояние. Вязкость ацетона при температуре 75°С

составляет 0,228 мПа·с, спирта: 0,471 мПа·с, а воздуха при 20°С: 0,018 мПа·с.

Вязкость же связующего при температуре 80-90°С составляет 0,4-0,6 мПа·с, что

естественно будет тормозить движение выходящих газовых включений.

Из вышесказанного следует, что чем больше толщина изделия и чем меньше

коэффициент проницаемости, тем труднее удалить летучие из нижних слоев

препрега. Одним из технологических приемов является так называемая поэтапная

сборка пакета препрегов с вакуумированием при температуре после выкладки

нескольких слоев, что позволяет удалить основную часть летучих до

окончательного формования. Таким методом фирма «Боинг» изготовила панель

стабилизатора из углеродных препрегов на связующем Сycom 5320, получив при этом

пористость материала ˂1%. Однако этот способ предполагает равное

содержание связующего в препреге и изделии, а этого можно достичь на

установках, обеспечивающих дозированный нанос расплава связующего. При

изготовлении ПКМ на основе препрегов, получаемых по растворной технологии,

весовое содержание связующего в препреге, как правило, больше, чем должно быть

в изделии. Поэтому для удаления излишков связующего при автоклавном формовании

используют пористые впитывающие слои. При изготовлении толстостенных

конструкций иногда в структуру собираемого пакета препрегов вводят сухие слои

ткани, чередуя с несколькими слоями препрега в зависимости от исходного

содержания связующего в препреге и требуемого содержания связующего в готовом

изделии. Такие слои, являясь хорошим дренажным материалом, обеспечивают

удаление летучих из близлежащих слоев препрегов и впитывают излишки связующего из

них.

Из готовых пластин углепластика вырезали образцы для определения

плотности методом гидростатического взвешивания, а также прочности при изгибе и

сдвиге, водопоглощения кипячением и прочности после кипячения. По результатам

гидростатического определения плотности и расчета теоретической плотности,

исходя из толщины монослоя пластика, рассчитывали пористость полученных

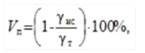

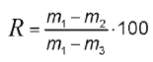

образцов по формуле:

где γис и γт

- истинная и теоретическая плотность пластика соответственно, г/см3.

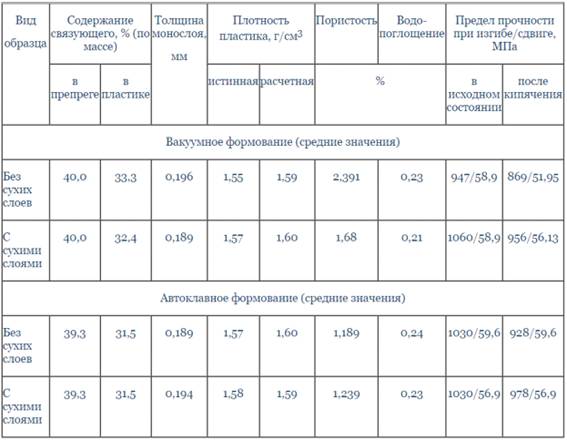

По толщине монослоя, содержанию связующего, плотности пластика,

пористости и водопоглощению (см. таблицу) показатели образцов без сухих и с

сухими слоями ткани при вакуумном формовании близки между собой. Из этого

следует, что формование под вакуумом возможно как из препрегов, так и в

комбинации с сухими слоями. При автоклавном формовании разницы между образцами

из препрегов и препрегов с сухими слоями ткани также практически не

наблюдается.

Особо следует отметить, что использование впитывающих слоев и особенно

сухих слоев позволило обеспечить получение ПКМ с низкой пористостью, близкой к

пористости, полученной при автоклавном формовании (Таблица1.1).

Таблица1.1. Свойства углепластиков на основе ткани фирмы Porcher (арт.

3692) и связующего ЭДТ-69Н (М), изготовленных вакуумным формованием и в

автоклаве

Прочность при изгибе, содержание связующего и плотность углепластиков,

изготовленных в автоклаве, близки, но следует отметить, что введение сухих

слоев привело к незначительному увеличению прочности и плотности и снижению

содержания связующего. Это указывает на то, что введение сухих слоев

способствует более интенсивному удалению излишков связующего в сухие слои.

Изготовленные вакуумным формованием образцы показали высокую прочность

при изгибе пластика с сухими слоями. Однако плотность этого пластика немного

ниже, чем у таких же образцов, изготовленных автоклавным формованием. Что

касается прочности при изгибе, плотности и содержания связующего образцов,

состоящих из одних препрегов, то можно предположить, что наличие впитывающих

слоев, обладающих высокой проницаемостью и впитыванием, привело к удалению

излишков связующего в эти слои больше чем требуется, а образованные пустоты в

пластике не были заполнены связующим, что подтверждается большей пористостью в

них. Поэтому при изготовлении изделий методом вакуумного формования необходимо

строго подбирать количество впитывающих слоев, в которые впитывается часть

излишков, а остальная часть пойдет на заполнение пустот, образованных при

удалении паровоздушных и летучих продуктов. Но в этом случае лучше использовать

введение сухих слоев, строго рассчитав их количество.

Переход на безавтоклавные методы формования посредством пропитки пакета

сухого армирующего наполнителя, находящегося в герметично закрытой форме,

жидкими связующими под давлением потребовал, также как и формование препрегов

под вакуумом, проведения исследований механизма образования пор в получаемых

пластиках. При автоклавном или вакуумном формовании препрегов зарождение и рост

пор происходит во время цикла отверждения, а в методах жидкого формования

основным источником пористости считается «запертый» воздух [23]. Микроструктура

текстильных форм содержит два вида пор с сильно отличающимися размерами:

микропоры (внутри пучков волокон) между отдельными волокнами наполнителя и

макропоры, представляющие собой пустое пространство между отдельными нитями.

Гетерогенность структуры обуславливает неравномерность течения связующего

при пропитке: по крупным порам связующее движется в соответствии с законом

Дарси под действием градиента давления, а по мелким порам (капиллярам) - под

действием капиллярных сил. Неравномерность скорости движения связующего по двум

разным каналам приводит к образованию двойного течения и двух видов пор в

структуре полученных пластиков. Быстрое течение связующего по крупным порам

приводит к образованию пористости внутри пучков волокон, где скорость движения

за счет капиллярного давления отстает от скорости движения внутри крупных пор.

Если скорость движения связующего мала, то пузырек воздуха «запирается» в

макропорах, откуда связующее после их заполнения отводится за счет капиллярных

сил в микропоры внутри волокон [2].

В работе [23] экспериментально установлено, что формирование пор во

фронте течения коррелирует с безразмерной величиной, называемой капиллярным

числом (Са), которое является отношением вязкости связующего к его

поверхностному натяжению:

где μ - вязкость связующего; u - скорость течения связующего; γ

- поверхностное

натяжение связующего; Q - угол смачивания; m - пористость

армирующего наполнителя.

В работе [2] исследовали влияние скорости подачи связующего на

порообразование, связывая их с получаемым капиллярным числом. Исследованы три

вида армирующих наполнителей на основе стеклянного волокна: маты из рубленных

волокон, двунаправленная и однонаправленная ткани. Работу проводили на образцах

размером 350×250×3 мм при инжекции эпоксидного связующего с поверхностным

натяжением, равным 35 мН/м и вязкостью 0,1 Па·с. Скорость инжекции варьировали

в пределах от 6 до 18 мл/с. Обнаружили, что при низких скоростях подачи

связующего капиллярные силы становятся доминирующими, затягивая поток жидкости

через пучки волокон ткани, в которых, если и образуется, то минимальное

количество пустот. При этом макропустоты образуются в местах переплетения

пучков волокон ткани основы с утком. При больших скоростях потока связующее

проходит в основном через пересечения основы с утком, образуя большое

количество микропустот в межволоконных зазорах.

На образование пор в полимерных материалах, изготавливаемых инфузионными

методами [2] или пропиткой под давлением, влияет не только воздух, оставшийся в

наполнителе, но и влага, содержащаяся в них и в связующих, о чем упоминалось

ранее, при вакуумном формовании из препрегов. Ткани, используемые для

изготовления изделий по технологии жидкого формования, если они находятся в

обычных цеховых условиях, всегда содержат так называемую капиллярную влагу в

зонах переплетения моноволокон в жгутах, где радиус поры ˂10-5 см. Удалить

капиллярную влагу, удерживаемую тканью, тем труднее, чем меньше радиус

капилляра. На удаление ее требуется дополнительный расход энергии, поэтому

необходимо от нее избавиться до процесса пропитки с помощью сушки при повышенной

температуре [7]. Воздух, находящийся в тканях, удаляется вакуумом, а для

удаления капиллярной влаги требуется нагрев до 70°С для превращения ее в пар

под вакуумом. Поэтому перед проведением процесса пропитки ткань должна быть

просушена до сборки пакета, а затем подвергнута вакуумированию под

герметизирующей пленкой. Дегазировать связующее для удаления влаги и летучих

веществ необходимо до начала пропитки.

На метод вакуумнойинфузии имеется большое количество патентов,

направленных на повышение качества получаемых изделий [2,8]. Известен способ

изготовления изделий по технологии вакуумной инфузии, разработанной фирмой

EADS, согласно которому рабочая полость, куда помещена преформа, сообщается с

емкостью для связующего и вакуумным насосом. Рабочая полость образована

полупроницаемой мембраной, прикрепленной к оснастке с помощью герметичных

уплотнителей. Поверх мембраны расположена газонепроницаемая пленка, также

прикрепленная к оснастке при помощи герметизирующих уплотнителей, в результате

чего между мембраной и герметичной пленкой образуется герметично отделенная от

внешнего пространства вторая полость, также как и первая (рабочая) полость,

связанная с вакуумным насосом. При этом за счет полупроницаемой мембраны

создается воздушное сообщение между первой и второй полостями. Во второй

полости между мембраной и газонепроницаемой пленкой находится вентиляционная

ткань, предназначенная для направленного перемещения воздуха и других летучих

компонентов, проходящих из рабочей полости через мембрану во вторую полость к

вакуумному насосу.

На основании многочисленных литературных источников установлены причины

образования пористости при формовании изделий из ПКМ как автоклавным, так и

безавтоклавным методами.

. Основным источником образования пористости является влага, содержащаяся

в связующих и армирующих наполнителях, превращающаяся в пар при нагреве.

Образующиеся поры при автоклавном формовании за счет избыточного давления

уменьшаются в размере и, как правило, пористость не превышает 2-3% (объемн.).

. При вакуумном формовании препрегов для получения беспористых

пластиков требуется тщательный контроль влажности помещений хранения и сборки

пакетов сухих армирующих наполнителей и препрегов, а также использование

препрегов с односторонним нанесением связующего.

. При инфузионных методах формования на пористость пластиков также

влияет влага и летучие вещества в связующих, которые в обязательном порядке

должны быть тщательно дегазированы до пропитки, а также влага, содержащаяся в

наполнителях. Поэтому перед сборкой пакета наполнители должны быть просушены, а

сборка пакета должна проводиться в помещениях с влажностью не более 45-50%, в

процессе пропитки должен использоваться более глубокий вакуум для отведения

газообразных продуктов, оставшихся в собранных преформах, с использованием

полупроницаемых мембран. Кроме того, для получения беспористых пластиков

необходимо обеспечить равномерность течения связующего как по крупным каналам

между нитями, так и по зазорам-капиллярам между волокнами нитей для исключения

образования так называемого «двойного течения».

.1.4

Методы определения пористости

Форма, объём и протяжённость отдельной поры обычно трудноопределимы.

Вместе с тем можно выделить характерные размеры поры относительно простой

формы, которыми определяются свойства пористой структуры. Основными параметрами

пористой структуры при её статистическом описании принимаются функция и

плотность распределения пор по размерам и объёма пор по радиусам. Методика

исследования пористой структуры должна основываться на комплексном методическом

подходе, предусматривающем сочетание методов порометрии согласованное с

классификационной группировкой и характеристиками пористой структуры.

Изучение открытой макропористости возможно методами световой микроскопии,

капиллярными, термопорометрии, жидкостной и газовой волю мометрии, заполнения

пор жидкостью, гидростатического взаимодействия жидкостей, эталонной

порометрии. Практически целесообразно сочетать методы световой микроскопии,

компьютерного анализа изображений и порометрии.

Пористая структура характеризуется несколькими основными параметрами

достаточными для её исследования: пористостью и удельным суммарным объёмом пор,

удельной поверхностью пористой системы, характерными размерами и распределением

по размерам пор. Параметры для исследования пористой структуры материалов

составляют комплекс пространственных (геометрических) физических и

математических величин, которые определяются с помощью современных средств

измерений и вычислительной техники.

Основными параметрами пористой структуры при её статистическом описании

принимаются плотность распределения пор по размерам и функция или плотность

распределения объёма пор по радиусам. Аппроксимация функции плотности

распределения пор по размерам одним из типовых распределений позволяет

характеризовать пористую систему параметрами этого распределения.

Функция и плотность распределения объёма пор по радиусам представляют

наибольший практический интерес, поскольку более полно характеризуют

неоднородность структуры реальных пористых тел. Плотность распределения объёма

пор по радиусам определяется методами ртутной порометрии, капиллярной

конденсации. С помощью функции распределения пор по радиусам вычисляется

плотность распределения пор по размерам и пористость.

Практическое значение имеет классификация пор по размерам, основанная на

принципе относительности размеров пор и основных элементов структуры скелета

пористого тела, предложенная Черемским [9], и классификация пор по размерам,

согласованная со способом анализа пористости, предложенная Дубининым и

приведённая в соответствие снормами Международного союза теоретической и

прикладной химии (IUPAC) [10,11].

Известно более 60 аналитических методов исследования пористой структуры

твёрдыхтел систематизированных по физическим принципам определения её

характеристик [11].

Систематизация методов исследования пористой структуры, предпринятая в

нескольких работах [9,11,12] не завершилась пока созданием единой классификации

методов порометрии.

Объёмно-весовые методы исследования пористой структуры применяются для определения пористости

твёрдого тела по различию теоретической (эталонной) и действительной плотности

образца. Плотность, как предел отношения массы тела к его объёму при точечной

локализации всего объёма, характеризует либо плотность абсолютно однородного

компактного тела в целом, либо локальную плотность неоднородного тела в данной

точке. Неоднородные тела характеризуются средней или эффективной, кажущейся,

истинной (теоретической) и относительной плотностью.

Кажущаяся плотность определяется как отношение массы материалы ко всему

занимаемому им объёму. Понятие истинной плотности относится к матрице (каркасу)

без учёта пор. Тогда суммарный объём пор определяется разностью обратных

величин кажущейся и истинной плотностей.

Относительная плотность определяется либо отношением объёма, занимаемого

собственно веществом в данном образце, к полному объёму образца, либо

отношением плотности (массы) рассматриваемого вещества к плотности (массе

равновеликого объёма)другого условного вещества (эталона) при определённых

физических условиях.

Истинная плотность может быть рассчитана, например, исходя из строения

кристаллических тел, а фактическая плотность измерена. Сравнивая значения

теоретической ρt

и фактической ρ плотности твёрдого тела, можно определить его пористость,

пренебрегая малым вкладом других дефектов [9].

Метод гидростатического взаимодействия жидкостей заключается в том, что образец,

пропитанный жидкостью с плотностью ρ1, погружается в жидкость с плотностью

ρ2, вытесняющей жидкость насыщения.

Если жидкости взаимно растворимые и имеют близкие коэффициенты вязкости, то

вытеснение происходит только под действием гидростатических сил в соответствии

с законом Пуазейля, что позволяет рассчитать радиус открытых сквозных пор в

исследуемом образце, объёмную концентрацию открытых пор, имеющих радиус меньше

рассчитанного значения.

Недостатками метода являются погрешности, обусловленные многократными

операциями взвешивания, разборки и сборки комплектов эталонных и исследуемых

образцов, ошибками определения порометрической кривой эталона, также

продолжительность измерений.

К преимуществам метода в первую очередь следует отнести возможность

повторных анализов одного и того же образца (неразрушающий контроль), полезную

при исследовании динамики структурообразования или последствий действия на

структуру технологических факторов. Метод отличается универсальностью для

разнообразных материалов, в том числе малопрочных, легкодеформируемых,

несвойственной, например, ртутной порометрии. Отмеченные и другие достоинства

метода как сравнительного метода при условии автоматизации делают его

перспективным для практического приложения.

Методы структурного анализа. К структурным методам исследования

принадлежат:

Лазерно-ультразвуковая дефектоскопия

Метод основан на принципе генерации широкополосных ультразвуковых(УЗ)

сигналов при поглощении коротких лазерных импульсов в специальном

оптико-акустическом (ОА) генераторе.

Метод обладает рядом преимуществ по сравнению с традиционными методами

ультразвукового контроля. Специфика генерируемого акустического импульса

такова, что при одинаковых центральных частотах УЗ сигналов длительность

импульса лазерного ультразвука в 6-7 раз меньше, чем для пьезо-ультразвука, что

позволяет достичь разрешения в 30-50μm. Раздельная генерация и регистрация

акустических импульсов в преобразователе приводит к принципиальному отсутствию

«мёртвой зоны». Метод чувствителен кзнаку изменения импеданса среды, в которой

распространяется импульс, что позволяет отличать такие дефекты, как поры и

плотные включения. Малый диаметр пробного акустического импульса приводит к

повышенной чувствительности при регистрации дефектов малой площади.

ИК-термография

Термографический метод НК основан на измерении температурного поля

объекта исследования при его нагреве или охлаждении. Дефекты приводят к неоднородности

температурного поля, что фиксируется термографом.

ИК-термография является экспресс -методом НК, не требующим больших

временных затрат на исследование. Однако, не все виды дефектов удаётся

обнаружить этим методом. Так, например, не определялся дефект в виде инородного

включения. Метод также не даёт полной информации о размере и глубине залегания

дефекта.

Рентгеновская томография

Одним из перспективных методов НК является рентгеновская компьютерная

томография.

Установка позволяет реконструировать 3D-модель объекта контроля по

сечениям и получить полную картину внутренней структуры материала.

Метод томографии эффективен при контроле составных конструкций сложной

формы, например, рабочего колеса (РК)турбины высокого давления.

Совокупное использование описанных методов НК позволяет установить

технологические дефекты различного вида, различных размеров и их место

расположения в изделиях из КМ. Изделия изКМ, как правило, всегда содержат

изъяны и одновременно они являются дорогостоящими. В этой ситуации важно иметь

руководство о допустимых в изделии несовершенствах.

Результаты анализа методов исследования пористой структуры применительно

к классификационным группировкам и характеристикам пористой структуры и пор,

обнаруживают узкую специализацию каждого из методов порометрии. Универсальные

методы порометрии пригодные для исследования любых пористых структур

отсутствуют.

Отсутствие единой классификации и универсальных методов исследования

пористой структуры усложняет корректный выбор нужной методики исследования.

1.1.5

Влияние пористости на физико-механические свойства материала

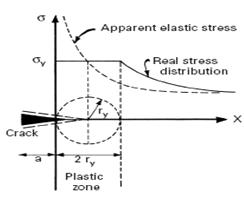

Из общих представлений известно, что пустоты и другие структурные дефекты

твердых тел ослабляют рабочее сечение изделия, приводят к возникновению

локальных перенапряжений и к снижению его эксплуатационных характеристик. При

существовании в реальных углепластиках развитой системы пор и трещин разрушение

образцов при заданной нагрузке должно определяться наличием в нем хотя бы

одного дефекта, размеры которого являются критическими при данном напряжении.

В настоящее время отсутствует последовательная теория, связывающая

константы механических характеристик углепластиков с количеством, формой и

характером распределения в них дефектов, и в первую очередь пористости.

В литературе приводятся некоторые данные о результатах экспериментальной

проверки структурной чувствительности механических, свойств углепластиков,

однако количественное влияние пор пока изучено недостаточно. Так, в работе

[13]установлено, что небольшая пористость значительно влияет на прочность

однонаправленного ПКМ. Особенно опасны поры размером 20-50 d, (d-

диаметр углеродного волокна). Эти поры вызывают значительное снижение прочности

на срез и на сдвиг (прочность может изменяться на 100%).Для получения

углепластика с прочностью при растяжении более 1000МПа размеры дефектов в

направлении, перпендикулярном растяжению, недолжны превышать 150-170 мкм,

чтобы исключить их влияние как концентраторов напряжения. В работе

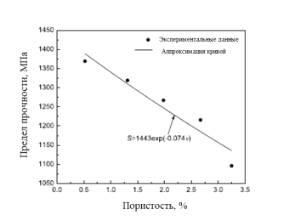

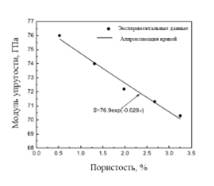

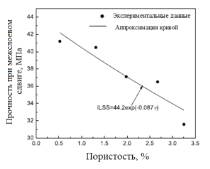

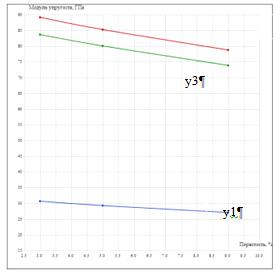

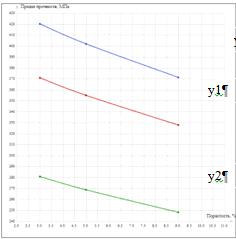

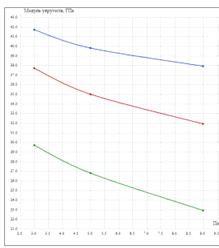

[13]показано, что в зависимости от пористости прочность при растяжении

углепластика может изменяться в пределах 1100 МПа- 1400 МПа(рис.1.6), модуль

упругости в пределах 70-76ГПа (рис.1.6) и прочность при межслоевом сдвиге 31-42

МПа(рис.1.6).

Рисунок 1.6. Зависимость прочности при растяжении (а), модуля упругости

(б) и прочности при межслоевом сдвиге от содержания пор в углепластике [13].

Однако ряд авторов в своих работах приходит к другим выводам. Так, Кортен

считает, что поры незначительно влияют на прочность композиционных структур, но

в работе он приводит зависимость предела прочности при растяжении от объема

пустот:

σ=σs ,

,

где σs-

прочность углепластика без пустот; V0 - объем пустот; V - полный

объем пластика.

Эта зависимость хорошо согласуется с экспериментальными данными, но она

не учитывает влияния пористости как концентраторов напряжения.

С другой стороны, Кортен приходит к выводу, что, «с точки зрения

механических свойств исследованных пластиков, пустоты не являются критическими

дефектами».

Такие разноречивые данные, объясняются тем, что образцы углепластиков с

разной пористостью получают обычно путем изменения в широком интервале

удельного давления прессования. Так, удельное давление прессования углепластика

варьировалось от 2 до 10 кгс/см2. Снижение удельного давления

прессования приводит к увеличению пористости и способствует уменьшению

прочности углепластика. Повышение удельного давления; хотя и снижает

пористость, но в ряде случаев приводит к обеднению пластика связующим, что

вызывает ослабление связи между углеродным волокном и полимерной матрицей.

В качестве основной характеристики монолитности любых ПКМ применяют

показатель объемного содержания пор (Vп), а его влияние, например, на прочность

при растяжении однонаправленно армированных пластиков (АП) выражают формулой

вида:

где σв

и σм - показатели прочности при разрыве армирующих волокон

и полимерной матрицы, соответственно; vв и vм -

относительные показатели объемного содержания волокон и матрицы, исходя из

условия:

Формула (1.2) отражает тот факт, что образующиеся в ПКМ поры

концентрируются в матрице, нарушая принцип ее непрерывности. Экспериментальным

подтверждением представленной зависимости могут служить данные о влиянии пористости

матрицы на механические свойства эпоксиуглеволокнитов и реализацию в их составе

исходной прочности (σв) и модуля упругости (Ев) армирующих

углеродных волокон (табл. 1.2). Эта реализация охарактеризована показателями

относительных коэффициентов Кσ и КЕ соответственно.

Расчет этих коэффициентов на примере Кσ имеет вид:

где σв

и σвп - прочность волокна исходная и в

составе пористого ПКМ, соответственно.

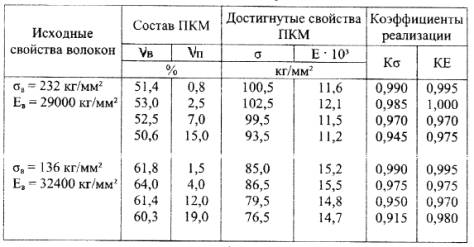

Таблица 1.2. Зависимость механических свойств эпоксиуглепластиков и

коэффициентов реализации, в них средних значений прочности и модуля упругости

волокон от пористости матрицы

Как следует из данных таблицы, изменения прочности ПКМ с нарастанием

пористости носит линейный характер [22].

Анализ микроструктуры композитов с различной пористостью показывает, что

степень реализации в них средней прочности волокон уменьшается с ростом длины

пор и их содержания (рис. 1.7). Наибольшую опасность представляют вытянутые

поры, длина которых превышает критическую длину волокна в композиции. Именно

этим объясняется повышенная чувствительность композитов к пористости при

утонении упрочняющих волокон. Разрушение волокна в зоне поры также приводит - к

понижению прочности материала за счет возрастания доли неэффективных участков

волокон, расположенных в поре.

Рисунок1.7. Зависимость коэффициентов реализации средней прочности

углепластиков (1, 2) и размеров пор (3, 4) от пористости матрицы: 1 и 2 - lп/dп

равно 1 и 5 соответственно; 3-lп; 4-dп

Влияние пористости на снижение прочности композитов зависит от вида их

напряженного состояния. В наибольшей степени оно сказывается на сопротивлении

слоистых материалов сдвиговым нагрузкам, в меньшей степени - на сопротивлении

изгибающим и растягивающим нагрузкам. Различие между реализацией прочности

волокон в пористых композициях при их растяжении и изгибе прежде всего вызвано

неравномерным распределением напряжений по объему материала при изгибе, из-за

чего максимальная нагрузка сосредоточена на участке, соизмеримом с критической

длиной волокна и длиной поры, что приводит к интенсивному снижению прочности

композиции. Минимальной чувствительностью к пористости обладают бороволокниты

при растяжении и изгибе (в отсутствие деформации сдвига). Снижение прочности

бороволдкнитов в 1,2 раза меньше, чем у углепластиков, при одинаковой

относительной пористости.

При испытании на изгиб стандартных образцов с разной пористостью

наблюдалось расслаивание вдоль нейтральной плоскости с одного конца образца до

его середины. Отмечено, что расслаивание чаще наблюдается при испытании

образцов с высокой пористостью; монолитные образцы (пористость меньше 3-5%)

разрушаются, как правило, без расслаивания. Известно, что одним из недостатков

слоистых пластиков как конструкционных материалов является низкая прочность при

сдвиге между слоями. Расслаивание образцов с высокой пористостью при испытании

на изгиб подтверждает, что пористость уменьшает сопротивление материала

касательным напряжениям.

На основании изложенного можно полагать, что сложная система трещин,

характерная для структуры углепластиков, оказывает заметное влияние не только

на сопротивление материала касательным напряжениям, но также сказывается на

результатах разрушения от нормальных напряжений при растяжении, сжатии и

изгибе.

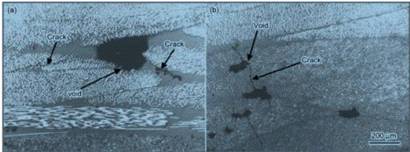

Рисунок 1.8. Микрофотографии углепластика с трещинами, растущими из пор:

содержание пор (a) 8,0%; (б) 9,0%. [14]

При испытании сухих образцов увеличение пористости вызывает соответствующее

уменьшение прочности по линейному закону, то при испытании мокрых образцов

увеличение пористости приводит к более резкому снижению показателей прочности.

Так, при увеличении пористости от 0 до 4-6% прочность мокрых образцов прочность

уменьшается всреднем на 40-50%(рис.1.9). Дальнейшее увеличение пористости не

вызывает столь резкого падения прочности.

Рисунок 1.9. Зависимость предела прочности при статическом изгибе

образцов ПКМ от пористости в исходном состоянии (1) и после кипячения в воде

(2). Образцы вырезались вдоль основы ткани.·,D -

экспериментальные точки зависимости σви от V для образцов в исходном,

состоянии и после кипячения в воде соответственно (испытания по ГОСТу 4648-56);

О - то же для образцов, испытанных по методике (каждая точка - среднее значение

по результатам испытания пяти образцов)[15].

Это, очевидно, связано с тем, что вдоль поверхности волокна на границе

раздела со связующим имеются определенные дефекты в виде трещин, пор и каналов.

Установлено, что размер этих каналов обычно достигает 25 нм. Образование пор в

связующем приводит к увеличению внутренней поверхности материала и соединяет

трещины и каналы, расположенные вдоль волокон, в единую систему. Поэтому

достаточно нескольких сквозных или открытых пор, чтобы вода или ее пары

проникли в граничную область между связующим и волокном и вызвали снижение

прочности образца, углепластика по закону, отличному от линейного. Механизм

снижения прочности углепластика под действием воды в настоящее время изучен

недостаточно, однако многие авторы считают причиной этого явления

пластифицирующее действие воды на связующее в граничной области с волокном, а

также снижение прочности углеродного волокна под влиянием поверхностно-активной

среды, которой является вода.

В результате проведенного анализа литературы выявлено

следующее:

· В результате анализа литературных данных о природе пористости

в углепластике выявлено, что поры в них являются в большинстве случаев

закрытыми, имеют сложное распределение по конструкции изделия, возникают в

результате наличия влаги и летучих компонентов в связующем, технологических отклонениях

при изготовлении. Для получения беспористых пластиков необходимо строго

соблюдать технологию изготовления образцов и проводить тщательный контроль

влажности помещений хранения и сборки пакетов сухих армирующих наполнителей и

препрегов.

· Рассмотрены методы определения пористости, их преимущества и

недостатки.

· Выявлено, значительное влияние пористости на

физико-механические свойства углепластиков, установлена корреляция между

прочностью и пористостью углепластика. Прочностные характеристики являются

ключевыми в проектировании, конструировании и производстве изделий и

конструкций из полимерных волокнистых композиционных материалов. Поэтому важно

знать особенности изменения прочностных характеристик для конкретного

углепластика в зависимости от содержания пор. Показана необходимость учета

пористости углепластика при расчете и проектировании реальных конструкций из

этих материалов.

В исследовательской части необходимо решить следующие задачи:

Определить влияние давления формования на содержание пор в листовых

углепластиках.

Провести экспериментальные исследования влияния пор на механические

свойства углепластика с различными схемами армирования при растяжении и сжатии.

1.2

Экспериментальная часть

.2.1

Объекты исследований.

В работе объектом исследования является углепластик на основе эпоксидного

связующего горячего отверждения АпАТэК-КПР-150 и углеродных волокон Toho Tenax

IMS65 E23 24K, изготовленный прессованием в виде листов с заданием 3-х

различных схем армирования (таблица 1.3). Разное содержание пор обеспечивается

варьированием давления прессования которое составляло 0,1;0,4;1Мпа

соответственно.

Характеристики отвержденного эпоксидного связующего и углеродного

волокнаToho Tenax IMS65 E23 24K приведены в таблицах1.4 и 1.5 соответственно.

Таблица 1.3. Схемы армирования углепластиков.

|

Лист углепластика

|

Схема армирования

|

|

У1

|

[+45/0/-45/0/0/90/0/0/-45/0/+45]3

|

|

У2

|

[-45/90/+45/90/90/0/90/90/+45/90/-45]3

|

|

У3

|

[0/+45/-45/0/0/90/0/0/-45/+45/0]3

|

Таблица 1.4. Характеристики отвержденного эпоксидного связующего

АпАТэК-КПР-150.

|

№

|

Характеристики

|

Показатель

|

Коэффициент вариации, %

|

|

1.

|

Предел прочности при

растяжении, σр, МПа

|

88,9

|

7.3

|

|

2.

|

Модуль упругости при

растяжении, Е, ГПа

|

3,32

|

0.6

|

|

3.

|

Удлинение, ɛ, %

|

4,05

|

8.4

|

|

4.

|

Предел прочности при

изгибе, σи , МПа

|

136,8

|

11.8

|

|

5.

|

Модуль упругости при

изгибе, Еизг, МПа

|

3226,7

|

6.3

|

|

6.

|

Ударная вязкость образцов

без надреза при скорости молотка 3.47 м/с (угол 130°), кДж/м2

|

12,8

|

3.9

|

|

7.

|

Температура стеклования

Тg,0С

|

180

|

-

|

Таблица 1.5. Характеристики углеродного волокнаToho Tenax IMS65 E23 24K.

|

Наименование параметров

|

Норма по ТУ

|

|

Нити основы

|

углеродные(830 tех)

|

|

Нити утка

|

стеклянные (58 tех)

|

|

Ширина ленты, мм

|

300±7

|

|

Поверхностная плотность,

г/м2

|

200±6

|

|

Плотность по основе, нитей

на 10 см

|

23±1

|

|

Плотность по утку, нитей на

10 см

|

10±1

|

|

Переплетение

|

полотно

|

|

Линейная плотность, текс

|

830

|

|

Прочность при растяжении,

MПa

|

6000

|

|

Модуль упругости при

растяжении, ГПa

|

290

|

|

Удлинение, %

|

2.1

|

|

Плотность, г/см3

|

1.78

|

1.2.2

Методикиисследований

Определение объёмного содержания пор в углепластике

Методика определения плотности методом гидростатического

взвешивания

Сущность метода заключается в сравнении масс одинаковых объемов

испытуемого вещества и жидкости известной плотности (например, дистиллированной

воды), называемой рабочей жидкостью. Метод предназначен для определения

плотности (объемной массы) формованных изделий и обеспечивает точность

измерения плотности до 0,1%.

Рисунок 1.10. Весы аналитические типа АДВ-200М 2 кл.

Аппаратура и материалы

Весы аналитические с точностью взвешивания до 0,0001 г.

Подставка для стакана, устанавливаемая над чашкой весов, имеющая

достаточную высоту для свободного перемещения чашки при взвешивании.

Проволока-подвеска из гибкого, стойкого к коррозии материала (диаметр

проволоки 0,06-0,04 мм).

Груз для испытания материала с плотностью, меньшей плотности рабочей

жидкости. Масса груза должна быть примерно на 20% больше массы образца. Груз

должен иметь правильную форму, гладкую поверхность и плотность вещества груза

не менее 7,0 г/см3.

Рабочая жидкость, плотность которой известна или измерена с точностью не

менее 0,05%.

Термометр

со шкалой от 0 до 50°С с ценой деления 0,1°С по ГОСТ 215-73

<#"903329.files/image024.gif">,

где

- плотность воздуха при температуре определения в г/см3;

- плотность воздуха при температуре определения в г/см3;

М4 - масса

сухого пикнометра в г;

М5 - масса

пикнометра с дистиллированной водой в г;

М6 - масса

пикнометра с рабочей жидкостью в г;

-

плотность воды при температуре определения (

-

плотность воды при температуре определения ( г/см3;

г/см3;

г/см3;

г/см3;  г/см3).

г/см3).

Обработка

результатов

По

данным взвешивания массу жидкости известной плотностиМ7в гр.,

объем которой равен объему образца, вычисляют по формуле:

,

,

где

М1 - масса образца в воздухе в г;

М2 - масса

образца с подвеской в жидкости в г;

М3 - масса

подвески (с грузом, если он применялся) в жидкости в г.

Плотность

испытуемого образца (ρt) в г/см3

вычисляют по формуле:

.

.

За

результат испытания принимают среднее арифметическое трех параллельных

определений, допускаемые расхождения между которыми не должны быть более 0,0005

г/см3, если нет других указаний в нормативно-технической

документации на материал. Результаты округляют до третьего десятичного знака.

Результат

записывают с тремя знаками после запятой.

Метод определения потерь при сжигании отвержденных

армированных смол

Сущность метода

Метод заключается в определении потерь при сжигании полимерного композита

путем нахождения разницы между массами образца для испытания до и после

сжигания.

Настоящий метод не распространяется на полимерные композиты, матрица

которых не полностью сгорает при испытательной температуре, и полимерные

композиты, содержащие армирующие наполнители, которые разрушаются при

температурах ниже минимальной температуры сжигания.

Оборудование

1. Тигли платиновые или фарфоровые объемом 30 мл.

. Печь муфельная, обеспечивающая регулирование температуры в диапазоне

(565 ± 28) °С.

Подготовка к испытанию

1. Подготовка образцов для испытаний

Образцы для испытания должны быть длиной и шириной не более 25 мм и

толщиной, равной толщине испытуемого полимерного композита. Масса образца для

испытания должна быть 5 г.

Для определения потерь при сжигании используют количество образцов,

установленное в нормативных документах или технической документации на изделие.

При отсутствии таких указаний испытывают произвольное количество образцов, но

не менее трех.

. Кондиционирование

Перед испытанием образцы кондиционируют при стандартной атмосфере 23/50

по ГОСТ 12423 не менее 40 ч.

Проведение испытаний

1. Испытания проводят при условиях, установленных в нормативных

документах или технической документации на изделие. Если в них не установлены

условия проведения испытаний, то испытания проводят при стандартной атмосфере

23/50 по ГОСТ 12423.

. Нагревают платиновый или фарфоровый тигель до температуры 500 или 600

°С в течение 10 мин, охлаждают в эксикаторе до комнатной температуры и

взвешивают с точностью до 0,0001 г.

. Помещают образец для испытания в тигель и взвешивают образец для

испытания вместе с тиглем с точностью до 0,0001 г.

. Нагревают образец для испытания с тиглем до воспламенения образца для

испытания.

. После полного сгорания матрицы полимерного композита образец для

испытания с тиглем помещают в муфельную печь и прокаливают при температуре 565

± 28 °С не более 6 ч.

. Охлаждают образец для испытания с тиглем до комнатной температуры и

взвешивают с точностью до 0,0001 г.

Обработка результатов

Содержание смол в полимерном композите, выражаемые как процент к массе,

вычисляют по формуле

где m1 - масса образца для испытания с тиглем до

испытания, г;

m2 - масса

образца для испытания с тиглем после испытания, г;

m3 - масса

тигля, г.

За результат принимают среднее значение, вычисленное по результатам всех

испытаний.

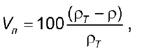

Определение пористости

Теоретическую плотность полимерного композита вычисляют по формуле

где R - содержание смол в полимерном композите, % по массе;

ρc- плотность смолы, г/см3;

r-

содержание армирующего наполнителя в полимерном композите (r = 100 - R),

% по массе;

ρн - плотность армирующего наполнителя, г/см3.

Содержание пустот Vп, выражаемое как процент к массе,

вычисляют по формуле

где ρт

- теоретическая плотность полимерного композита, г/см3;

ρ - измеренная плотность полимерного

композита, г/см3.

Определение физико-механических характеристик углепластика

при растяжении

Определение механических свойств композитов при испытаниях с

использованием современных электромеханических испытательных систем

В соответствии с ГОСТ Р 50583-93 «Материалы композиционные полимерные.

Номенклатура показателей» и ГОСТ Р 54072-2010 «Изделия космической техники.

Материалы композиционные полимерные. Номенклатура показателей» при испытаниях

полимерных волокнистых композитов определяются 23 механических показателя.

Основные, наиболее часто определяемые из эксперимента - 9 упругих констант,

такие как модуль упругости, модуль сдвига и коэффициент Пуассона в трех

направлениях, а также разрушающие напряжения и относительные удлинения при

разрушении при растяжении/сжатии в направлении оси армирования и в направлении,

перпендикулярном к оси армирования.

Помимо нахождения значений основных характеристик в процессе испытания

также необходимо определять и анализировать диаграммы нагружения и

деформирования. С этой целью используются электромеханические испытательные и

высокоточные измерительные системы. Современные испытательные системы позволяют

проводить экспериментальные исследования закономерностей процессов

деформирования и разрушения различных конструкционных и функциональных

материалов в широком диапазоне скоростей нагружения, а также условиях

реализации сложных режимов температурно-силового воздействия.

Все экспериментальные исследования, результаты которых приведены в

настоящей работе, проведены на универсальной электромеханической испытательной

системе LFM-100 (Walter + BaiAG) (рисунок 1.11), предназначенной для испытаний

на растяжение и сжатие и скоростью нагружения от 0,001 до 500 мм/мин. Точность

измерения нагрузки составляет 0,4% от измеряемой величины в диапазоне 1%-100%

номинальной мощности датчика нагрузки и 0,5% от измеряемой величины в диапазоне

0,2%-1% номинальной мощности датчика нагрузки.

Рисунок 1.11. Электромеханическая испытательная система LFM-100 (Walter +

BaiAG)

Методика испытания образцов на растяжение

Образцы

Экспериментальное исследование механических характеристик при испытании

на растяжение в условиях нормальных температур проведено на образцах

углепластика. За основу методики испытаний для экспериментального исследования

механических свойств углепластика использовался ГОСТ 25.601-80.

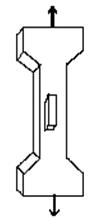

Испытания углепластика на растяжение проводились на образцах в виде

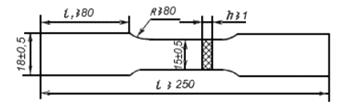

лопаток. Эскиз образца из углепластика представлен на рисунке 1.12.

Испытания проводились с использованием шлифовальной шкурки в качестве

прокладки между захватной частью образца и клиновыми захватами испытательной

машины, что позволяет уйти от проскальзывания образца в захватах. Скорость

перемещения подвижного захвата 5мм/мин. Внешний вид образцов углепластика

представлен на рисунке 1.13.

Рисунок 1.12. Эскиз образца в виде двусторонней лопатки для испытаний на

одноосное растяжение с размерами, выполненными по ГОСТ 25.601-80

Рисунок 1.13. Образцы углепластика в виде лопаток для испытаний на

одноосное растяжение

В ходе испытаний были определены модуль упругости и предел прочности

углепластика. Статистическая обработка проводилась по методу Стьюдента с

доверительной вероятностью 0,95, по формулам (1.3) - (1.5) [16].

Проведение испытаний

Испытания проводят при нормальных условиях: температуре (25±5)°С,

влажности не более 70% и атмосферном давлении.

Если необходимо определять значения деформации, установливают на образец

по центру датчики деформации (по ширине и длине).

При определении модуля упругости рекомендуется, чтобы по крайней мере на

один образец из группы одинаковых были установлены соосные параллельные датчики

для оценки влияния изгиба.

Обработка результатов

Предел прочности при растяжениии напряжения при растяжении в каждой

требуемой точке определяются из уравнений (10) и (11) соответственно:

(10)

(10)  (11)

(11)

где

-предельная прочность на растяжение, МПаmax

-максимальная нагрузка до разрушения, Н

-предельная прочность на растяжение, МПаmax

-максимальная нагрузка до разрушения, Н

σi -напряжение при растяжении в i-ой точке, МПаi -нагрузка в

i-ой точке, Н- средняя площадь поперечного сечения, мм2

Деформации

при растяжении по перемещению каждой определяющей точки рассчитываются из

уравнения:

где

εi -

деформации при растяжении в i-ой точке, με

δi -

перемещение экстензометра в i-ой точке, ммg - база экстензометра, мм

Модуль

упругости при растяжении по данным кривой напряжения-деформации рассчитывается

по формуле:

где

E - модуль упругости при растяжение, ГПа

∆σ-различие в растягивающих напряжениях между двумя

деформируемыми точками

∆ε- различие между двумя точками деформации (номинально

0,002)

Если

на границах заданного диапазона деформаций данные отсутствуют (что часто

случается при дискретных данных) используют ближайшие точки.

Определение

физико-механических характеристик углепластика при сжатии

При

сжатие, критическими являются характеристики связующего и жесткость волокон. Задача

связующего в сохранении структуры волокон и предотвращения продольного изгиба.

Образцы

Экспериментальные

исследования проводились на образцах с прямоугольным поперечным сечением 15×6 мм и длиной 106 мм (рис. 1.14). Испытания проводились

с использованием специального приспособления, которое позволяет минимизировать

потерю устойчивости образца во время испытания (рис. 1.15). Приспособление для

сжатия с закрепленным образцом, устанавливалось между плитами испытательной

системы.

Рисунок

1.14. Образцы углепластика в виде пластин для испытаний на сжатие

Проведение испытаний

Испытания

проводят при нормальных условиях: температуре (25±5)°С, влажности не более 70%

и атмосферном давлении. Испытания проводились со скоростью 1мм/мин.

На

рисунке 1.15 (a) и (b) представлена схема и фотография устройства для испытания

образца на сдвиг соответственно.

Рисунок 1.15. Схема (а) и фотография

(b) устройства для испытания образца на сжатие

Образец устанавливается на опорные плиты так, чтобы их продольная ось

совпала с направлением действия нагрузки, а торцевые поверхности были

параллельны опорным поверхностям.

Для измерений деформации на образец с двух сторон устанавливают

тензометрические датчики, которые наклеиваются не менее чем за 16 ч. до

установки в испытательную машину.

Скорость деформирования выбирается таким образом, чтобы разрушение

происходило в пределах от 1 до 10 минут с начала приложения нагрузки.

Обработка результатов

Предел прочности при сжатии и напряжения при сжатии в каждой требуемой

точке определяются из уравнений:

где

σ- -

прочность при сжатии, МПа

-

максимальная нагрузка до разрушения, Нi- нагрузка в i-ой точке, Н

-

максимальная нагрузка до разрушения, Нi- нагрузка в i-ой точке, Н

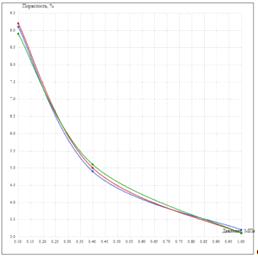

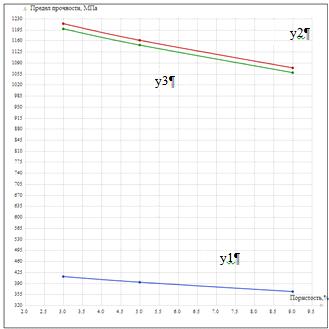

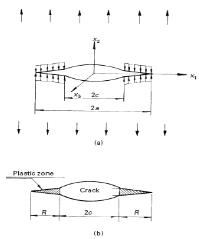

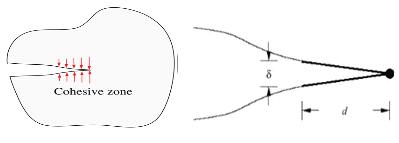

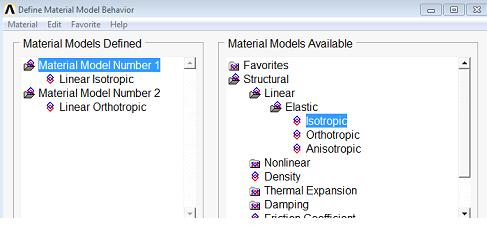

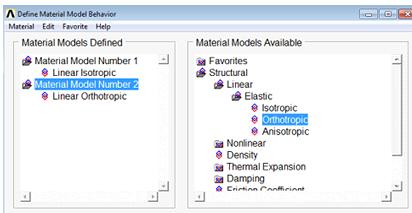

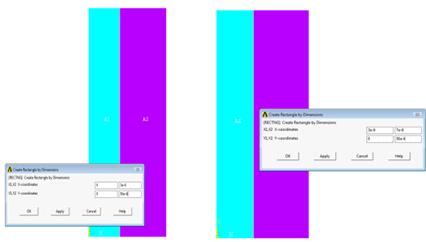

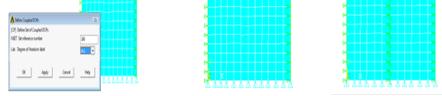

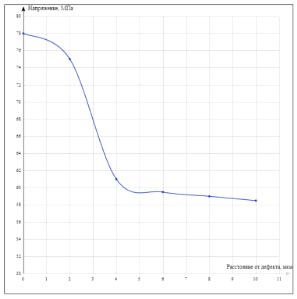

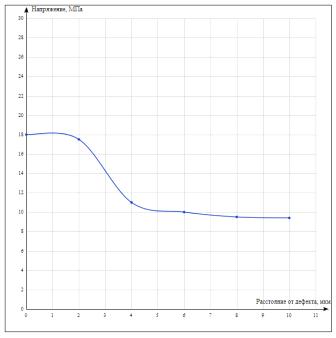

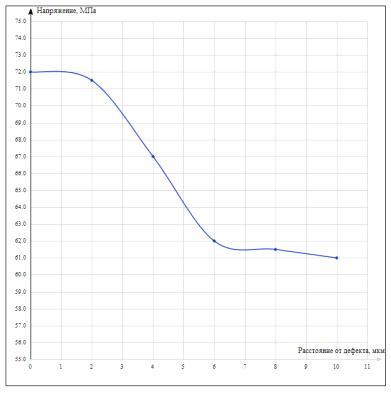

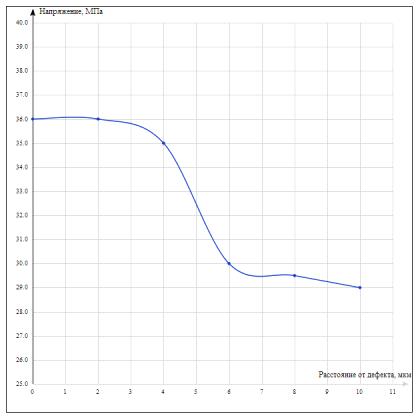

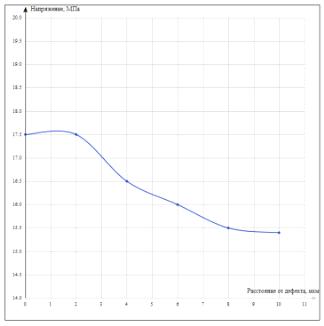

-