Проект модернизации бульдозера для расширения его технологических характеристик

Содержание

ВВЕДЕНИЕ

. ОПИСАНИЕ И ПРИНЦИП ДЕЙСТВИЯ БУЛЬДОЗЕРА

.1 Описание принципиальной схемы машины

. Анализ научно-технической и патентной литературы

. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ БУЛЬДОЗЕРА

.1 Расчет тягового усилия

.2 Выбор скорости рабочего хода

.3 Выбор скорости обратного хода

.4 Определение положения центра давления.

.5 Наибольшее возможное вертикальное давление на режущей

кромке отвала

.6 Выбор длины и высоты отвала.

.7 Определение производительности бульдозера.

.8 Определение пути и времени наполнения отвала.

.9 Определение рабочих сопротивлений.

4. расчет фрезерного рабочего

оборудования

4.1 Расчет на устойчивость

.2 Расчет усилий на гидроцилиндрах

.3 Расчет цепной передачи

. СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ НА ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ ОДНОГО ИЗ ОСНОВНЫХ АГРЕГАТОВ МАШИНЫ

. основные направления

развития и совершенствования бульдозеров

. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ РАЗРАБОТАННОЙ

КОНСТРУКЦИИ

.1 Фонд оплаты труда

.1.1 Тарифная заработная плата

.1.2 Доплаты и надбавки

.1.3 Дополнительная заработная плата (отпускные и другие виды

выплат)

.1.4 Сменный фонд оплаты труда (ФОТ)

.2 Отчисления в фонд социальной защиты населения

.3 Отчисления в Белгосстрах

.4 Материально-энергетические ресурсы

.4.1 Топливо

.4.2 Материалы

.4.3 Общие затраты на материально-энергетические ресурсы

.5 Амортизация машины

.6 Накладные расходы

.7 Себестоимость машино-смены

.8 Анализ себестоимости машино-смены

.9 Определение себестоимости машино-смены по элементам затрат

для разработанной конструкции

.9.1 Фонд оплаты труда

.9.2 Материальные и энергетические ресурсы

.9.3 Амортизационные отчисления

.9.4 Накладные расходы

.9.5 Отчисления и налоги, включенные в себестоимость

.9.6 Новая себестоимость машино-смены

. ТЕХНИКА БЕЗОПАНОСТИ И РАЗРАБОТКА ЭНЕРГОСБЕРЕГАЮЩИХ

МЕРОПРИЯТИЙ

.1 Общие требования безопасности

.2 Требования безопасности перед началом работы

.3 Требования безопасности во время работы

.4 Требования безопасности в аварийных ситуациях

.5 Требования безопасности по окончании работ

.6 Ресурсо- и энергосбережение

ЗАКЛЮЧЕНИЕ

Список литературы

ВВЕДЕНИЕ

Земляные-работы являются составной частью строительства большинства

инженерных сооружений. Они включают в себя: отрывку котлованов, траншей и

мелиоративных каналов; возведение насыпей, плотин; устройство закрытых проходок

в грунте в виде шахт и туннелей под различные подземные сооружения; бурение

горизонтальных, наклонных и вертикальных скважин при бестраншейной прокладке

трубопроводов под насыпями железных и шоссейных дорог, для установки свайных

опор в плотных грунтах, для закладки зарядов взрывчатых веществ при разработке

грунтов взрывом и т.п.

Дорожные машины работают в тяжелых условиях, которые

характеризуются большим диапазоном изменений температуры воздуха, постоянной

возможностью подвергнуться воздействию осадков, передвижением в условиях

бездорожья, работой на влажных, а иногда на сильно пылеватых грунтах и т.п. К

тому же строительные объекты часто имеют значительную протяженность, поэтому

места работы машин отдалены от ремонтных баз. Дорожные машины должны быть

просты по конструкции и обладать высокой надежностью в работе и необходимой

долговечностью. Все это должно учитываться при проектировании машин.

Бульдозером называют самоходную землеройную машину,

представляющую собой гусеничный или колесный трактор, тягач или другую

самоходную машину с навешенным с помощью рамы или брусьев рабочим органом -

отвалом криволинейного профиля, расположенным вне базы ходовой части.

Назначение бульдозера состоит в замене ручного труда в

послойном копании и перемещении на короткие расстояния грунта при строительстве

грунтовых дорог, дамб, плотин, профилировании насыпей, снятии грунта, засыпке

траншей, выравнивании грунтовых поверхностей, при расчистке дорог,

выкорчевывании пней и других строительных, гидромелиоративных, ирригационных

земляных работах.

Целью данного дипломного проекта является модернизация

бульдозера для расширения его технологических характеристик, это достигается

решением следующих задач:

) выявление недостатков имеющейся конструкции

) анализ научно технической и патентной литературы

) внедрение наиболее эффективных технических решений

) расчёт усовершенствованного оборудования

) разработка энергосберегающих мероприятий

1. ОПИСАНИЕ И

ПРИНЦИП ДЕЙСТВИЯ БУЛЬДОЗЕРА

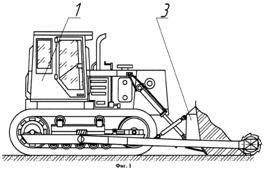

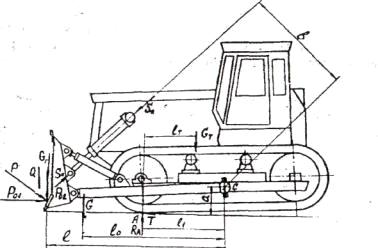

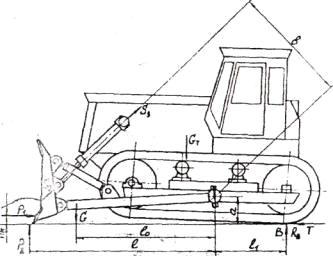

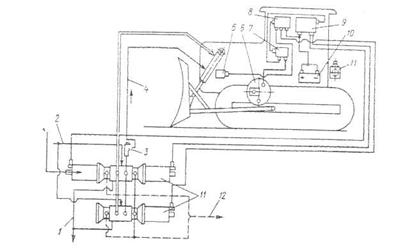

Бульдозер представляет собой базовый тягач 1(рис. 1), оснащенный ножевым

навесным рабочим оборудованием, в которое входит отвал 3 с ножами 5, толкающие

брусья 6, подкосы 7 и гидроцилиндры 2. Отвал изготовляют в виде коробчатой

сварной конструкции с накладками жесткости, приваренными к тыльной стороне и

козырьком 4. Толкающие коробчатые брусья 6 передними концами шарнирно соединяют

с проушинами тыльной стороны отвала, а задними - с упряжными шарнирами 8, плиты

которых приварены к балкам гусеничных тележек трактора. Подкосы соединяют

верхнюю часть отвала с проушинами толкающих брусьев; перестановкой подкосов

можно изменять угол резания в пределах 45-60°. Вследствие трудоемкости операций

по перестановке подкосов их заменяют гидроцилиндрами.

Бульдозерным оборудованием иногда оснащают другие землеройно-транспортные

машины (автогрейдеры, экскаваторы, погрузчики), у которых это оборудование

является вспомогательным. Бульдозеры могут разрабатывать талые и мерзлые

предварительно взрыхленные грунты. В качестве базовых машин для бульдозеров

чаще всего используют гусеничные тракторы мощностью от 55 до 650 кВт, реже -

колесные тракторы или тягачи мощностью 75- 1200 кВт.

Для выполнения подготовительных работ на раму бульдозера навешивают

дополнительные виды рабочего оборудования: кусторезы, корчеватели, собиратели и

др. Бульдозеры нередко, выпускают в комплекте с рыхлителями и канавокопателями,

навешиваемыми сзади машины.

Бульдозер послойно срезает грунт и одновременно перемещает его волоком по

поверхности земли к месту укладки.

Рисунок 1 - Конструктивная схема.

- базовый тягач; 2- гидроцилиндр подъема и опускания отвала; 3- отвал; 4

- козырёк; 5 - нож; 6 - толкающий брус; 7 - подкос; 8 - упряжной шарнир;

Бульдозеры с неповоротным отвалом применяют для возведения насыпей из

грунтов боковых резервов, разработки выемок, грубого планирования поверхностей

земляных сооружений, для засыпки рвов, траншей, обваловки сооружений, а также

для подготовительных работ- валки отдельных деревьев, срезки кустарника,

корчевания отдельных пней и камней. Бульдозеры используют также для

распределения грунтовых отвалов при работе экскаваторов и землевозов,

образования штабелей сыпучих материалов (песка, щебня) и их подачи к

перерабатывающим агрегатам, для снегоочистки, формирования террас на косогорах,

производства вскрышных работ в карьерах.

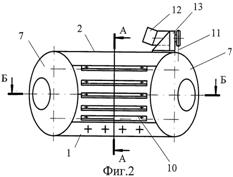

На базе гусеничных тракторов также серийно выпускают бульдозеры с

поворотным отвалом и универсальные. У бульдозера этого типа вместо толкающих

брусьев установлена арочная рама, к вершине которой шарнирно присоединен отвал

(рис. 2). Края отвала удерживают толкатели, соединенные ползунами с боковыми

направляющими рамы. Последняя соединена с кронштейнами рамы трактора. Отвал

поворачивают в плане гидроцилиндрами. Ползуны толкателей при этом изменяют

положение на направляющих рамы и фиксируются закладными штырями. Задние

проушины толкателей можно переставлять по высоте относительно ползунов,

изменяя, таким образом, угол резания. Опуская проушину одного толкателя и

поднимая проушину другого, можно произвести поперечный перекос отвала.

Рисунок 2 - Бульдозер с поворотным отвалом (вид сбоку и сверху):

- ножи; 2- козырек; 3- отвал; 4 - гидроцилиндры подъема и опускания

отвала; 5 - направляющие ползуны опорных пальцев; 6 - опорный шарнир; 7 -

гидроцилиндры перекоса отвала; 8 - направляющие ползунов толкателей; 9 -

ползун; 10- универсальная рама; 11 - толкатель; 12- гидроцилиндр поворота

отвала в плане; 13 - наголовник; 14 - штырь; 15, 16 - проушины.

В зависимости от условий работы применяют различные отвалы бульдозеров

(рис. 3).

У прямого простого отвала (рис. 3, а) имеются прямая образующая,

небольшие изогнутые боковые щитки и ножи для уменьшения износа щитков. Ножи

отвала обычно состоят из двух частей и снабжены выступающими вперед сменными

угловыми ножами. Такими отвалами разрабатывают крепкие грунты.

Универсальный отвал (рис. 3, б) используют для планировочных работ в

грунтах с нарушенной структурой.

Сферический отвал (рис. 3, в) применяют для разработки мягких и средней

крепости грунтов. Изогнутая в плане форма отвала предусмотрена для косого

резания грунтов, при котором уменьшается сопротивление резанию и можно

увеличить на 10-12% длину отвала. За счет выступающих вперед концов отвала

объем перемещаемого грунта увеличивается на 20-25% по сравнению с прямым

отвалом.

Рисунок 3 - Формы отвалов бульдозера:

а -- прямой; б - универсальный; в -- сферический; г -- с боковыми

рыхлящими зубьями; д -- совковый для уборки; е -- короткий толкающий; 1 --

лобовой лист вместе с козырьком; 2 -- боковые щитки; 3 -- боковые ножи; 4 -

угловые ножи; 5 - средние ножи; 6 - открылки-7 - выдвижные зубья

Отвал с рыхлящими боковыми зубьями (рис. 3, г) используют для разработки

крепких каменистых грунтов бульдозерами большой мощности. Зубья выдвигаются

гидроцилиндрами ниже ножей на 20-30 см.

Совковый отвал (рис. 3, д) имеет боковые щитки, снижающие потери грунта

при перемещении и выступающую вперед часть ножа для лучшего врезания в грунт.

Применяют его для разработки малосвязных грунтов в случае перемещении их на

большие расстояния.

Короткие прямые отвалы (рис. 3, е) снабжают амортизаторами, предназначают

для бульдозеров-толкателей, толкающих при работе землеройно-транспортные машины

для получения большего тягового усилия. Толкающие брусья таких отвалов

устанавливают с внутренней стороны гусеничных тележек.

Кроме указанных типов отвалов внедряют в производство дополнительные виды

сменного рабочего оборудования для отделки откосов насыпей, рыхления грунта,

удаления кустарника и др. Использование их значительно повышает универсальность

бульдозеров.

Рабочий процесс бульдозера состоит из операций копания, перемещения и

разравнивания грунта. При копании режущая часть отвала заглубляется в грунт и

бульдозер одновременно движется вперед. Вырезаемый из забоя грунт накапливается

перед отвалом, формируя призму грунта, которую называют призмой волочения.

После этого отвал выглубляют и бульдозер перемещает грунт к месту укладки.

Далее бульдозер разравнивает призму грунта несколько приподнятым предварительно

отвалом. Разравнивать грунт можно передним и задним ходом машины. При

транспортировании грунта часть его теряется. Потери, зависящие от дальности

перемещения, могут доходить до 30% и более от объема призмы волочения.

В зависимости от условий работы, мощности и типа тягача гусеничные

бульдозеры работают на скоростях 2,4-6,0 км/ч, на колесных тягачах - 3,5-8,0, а

перемещают грунты соответственно на скоростях 4-8 и 6-12 км/ч (холостой ход -

10-12 и 20-25 км/ч).

Бульдозеры принято классифицировать по следующим признакам: мощности

двигателя или тяговому усилию, типу ходового оборудования, способу установки

отвала, типу привода или управления рабочим органом.

Тяжелые и сверхтяжелые бульдозеры применяют для выполнения земляных работ

больших объемов, а также в районах со сложными климатическими и грунтовыми

условиями; легкие и средние - для работ в транспортном, жилищном и

сельскохозяйственном строительстве.

По типу ходового оборудования бульдозеры подразделяют на гусеничные и

пневмоколесные. В первом случае базовыми машинами являются гусеничные тракторы,

а во втором - пневмоколесные тягачи и колесные тракторы.

Бульдозеры на гусеничном ходу имеют высокую проходимость, при этом типе

хода тяговое усилие при одной и той же мощности большее, чем у пневмоколесных.

Пневмоколесные более маневренны и быстроходны, их ходовая часть в

эксплуатационных условиях более долговечна.

По способу установки отвала бульдозеры разделяют на машины с

неповоротными и поворотными отвалами и универсальные. К первым относят

бульдозеры, у которых в процессе работы из меняется только угол резания,

остальные же установочные углы остаются постоянными. У бульдозеров с

поворотными отвалами изменяются углы резания и захвата, у универсальных - все

установочные углы. Диапазоны изменения углов установки отвалов показаны на рис.

4.

С изменением установочных углов меняется характер движения и высота

подъема грунта по отвалу.

Рисунок. 4 - Схема установки отвала бульдозера:

а - поворот отвала в плане; б - поворот отвала в вертикальной плоскости;

1 - толкающая рама; 2 - боковой толкатель отвала; 3 - отвал; 4 - отвал,

повернутый в плане; 5 - отвал, повернутый в вертикальной плоскости

Бульдозеры с неповоротными отвалами используют для разработки связных

грунтов с ненарушенной структурой, а с поворотными отвалами и универсальные -

для разработки несвязных грунтов, выполнения планировочных и снегоуборочных

работ, засыпки траншей, рвов, котлованов и других выемок.

По типу привода или управления работой рабочего органа различают машины с

канатно-блочным и гидравлическим управлением. У первых работой отвалов

управляют с помощью однобарабанных фрикционных нереверсивных лебедок с

канатно-блочными системами, приводимыми в действие от валов отбора мощности

трактора, у вторых - одним или двумя гидроцилиндрами.

Для заглубления в грунт рабочее оборудование должно иметь достаточную

массу. У бульдозеров с гидравлическим управлением отвал заглубляется в грунт

принудительно, под действием усилий, развиваемых гидроцилиндрами. Это позволяет

снизить массу отвала, облегчить условия работы машины, уменьшить затраты

времени на набор грунта и повысить производительность машины. Большинство

бульдозеров, выпущенных в последние годы, имеет гидравлическое управление.

Основным рабочим органом бульдозера является отвал. Производительность и

потребная величина тягового усилия зависят от выбора параметров отвала.

1.1 Описание принципиальной схемы

машины

В данном курсовом проекте будет рассмотрен бульдозер Б10М с механической

трансмиссией. Данный бульдозер является результатом модернизации тракторов типа

Т10 (Т-170)

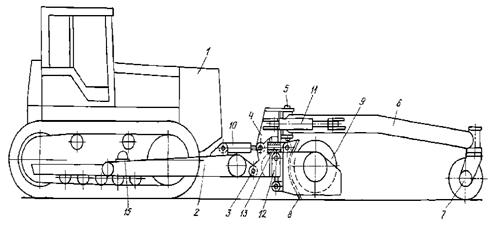

Рисунок 5 - Бульдозер Б10М

- базовая машина; 2 - кабина; 3 - рыхлитель; 4 - гусеница; 5 - ведущая

звездочка; 6 - толкающий брус; 7 - нож; 8 - отвал; 9 - раскос; 10 -

гидроцилиндр подъема-опускания отвала.

Бульдозер Б10М предназначен для разработки грунтов I -

III категории без предварительного рыхления, грунтов IV категории с

предварительным рыхлением, а также трещиноватых скальных пород и мерзлых

грунтов при температуре грунта до -5°С. При агрегатировании тяговой лебедкой

бульдозер Б10М может использоваться для выполнения специальных работ в

строительстве, лесозаготовительных и транспортных работ, а также при проведении

аварийно-спасательных мероприятий. Бульдозер Б10М может эксплуатироваться в

условиях умеренного и холодного климата при температурах окружающего воздуха от

плюс 40°С до минус 50°С, на высоте до 3000 м над уровнем моря, при высокой

запыленности, а также в условиях тропического климата (тропическое исполнение).

На тракторе установлен четырёхцилиндровый,

четырёхтактный дизельный двигатель Д-180 с турбонаддувом, камерой сгорания в

днище поршня и запуском от электростартера

Трансмиссия гидромеханическая, состоит из

гидротрансформатора,

планетарной коробки передач, имеющей 3 передачи вперёд

и 3 передачи назад с гидропереключением передач и реверса, и карданной

передачи.

Там, где необходимо уменьшить давление на грунт,

применяется бульдозер Б10М болотник или Б10МБ

|

Технические характеристики

бульдозера Б-10М

|

|

Габаритные размеры с

оборудованием

|

|

Длина с полусферическим

отвалом и жестким прицепным устройством, мм

|

5673

|

|

Бульдозерное оборудование

|

|

Тип отвала

|

Полусферический

|

|

Изменение угла резания и

угла поперечного перекоса отвала

|

Винтовым и гидравлическим

раскосами

|

|

Объем призмы волочения, м3

|

4,75

|

|

Ширина отвала, м

|

3,31

|

|

Высота при угле резания 55

град.,

|

1,31

|

|

Максимальный подъем, м,

|

1,02

|

|

Максимальное заглубление,

м,

|

0,44

|

|

Максимальный перекос, м,

|

0,63 (10 град.)

|

|

Регулирование угла резания,

град.,

|

10

|

|

Масса, кг

|

2313

|

|

Длина бульдозера с

полусферическим отвалом и жестким прицепным устройством, мм

|

5673

|

|

Длина бульдозера с полусферическим

отвалом и рыхлителем, мм

|

6867

|

2. Анализ научно-технической и патентной литературы

Патентный поиск проводился по патентной документации Беларуси, России и

СССР, по результатам которого были выявлены наиболее эффективные технические

решения.

В патенте [1] рассмотрен рабочий орган бульдозера (рисунок 6), включающий

отвал, состоящий из несущей рамы с верхним и нижним поворотными барабанами,

между которыми установлена бесконечная гибкая лента, огибающая тыльные конусные

поверхности двух дисковых ножей, закрепленных на торцах отвала, отличающийся

тем, что на ленте между дисковыми ножами закреплены скребки, а верхний

поворотный барабан при помощи цепной передачи соединен с гидромотором привода,

установленным на несущей раме, при этом на тыльные конусные поверхности

дисковых ножей нанесено фрикционное покрытие.

Рисунок 6 - Рабочий орган бульдозера:

фиг.1 -- разрез А-А; фиг.2 -- вид спереди; фиг.3 -- разрез Б-Б; 1 --

отвал; 2 -- несущая рама; 3 -- подшипниковый узел; 4 -- верхний поворотный

барабан; 5 -- нижний поворотный барабан; 6 -- гибкая лента; 7 -- дисковый нож;

8 -- кронштейн; 9 -- скребки; 10 -- скребки; 11 -- цепная передача; 12 --

гидромотор; 13 -- кронштейн.

Преимуществом является эффеткивность копания грунтов с низкой несущей

способностью.Недостатком данного рабочего оборудования является высокая

энергоёмкость данного процесса.

В патенте [2] рассмотрен отвал бульдозера, который содержит

подпружиненные ножи с возможностью перемещения в вертикальной плоскости,

смонтированные на задних секциях нижней части лобового листа. Данное устройство

требует частой корректирующей подстройки.

Рисунок 7 - Отвал бульдозера:

фиг.1 -- общий вид; фиг.2 -- разрез А-А; 1 -- отвал; 2 -- несущая рама; 3

-- подшипниковый узел; 4 -- верхний поворотный барабан; 5 -- нижний поворотный

барабан; 6 -- гибкая лента; 7 -- дисковый нож; 8 -- кронштейн; 9 -- скребки; 10

-- скребки; 11 -- цепная передача; 12 -- гидромотор; 13 -- кронштейн;

Бульдозер с клиновидными зубьями[2].

Оборудование отличающееся тем, что зубья выполнены с

хвостовиками, посредством которых они шарнирно смонтированы' на ножевой части

отвала, при этом продольные оси хвостовиков расположены параллельно продольной

оси оборудования, которое снабжено гидроцилиндрами поворота зубьев вокруг

продольных осей их хвостовиков.

Целью изобретения является повышение

производительности.

Рисунок 8 - Отвал с клиновидными зубьями

Бульдозер с поворотным отвалом, включающий пружинно- гидравлический замок

[3].

Работа механизма при повороте отвала бульдозера в плане и фиксация его в

заданных положениях осуществляются следующим образом.

Машинист с помощью гидросистемы базового трактора 1 включает

гидроцилиндры 17 привода замков 10 на втягивание штоков, при этом защелки 14

выходят из гнезда 9 направляющих рамы за счет движения штоков на величину С ≥

А + В, а затем включает гидроцилиндр 11 поворота отвала, после чего

гидрораспределитель управления гидроцилиндрами 17 устанавливается в

"плавающее" положение, при котором полости гидроцилиндров 17

соединяются между собой и со "сливом". Отвал поворачивается в

заданном направлении. В процессе его поворота пружина 20 вытягивает шток 16 из

гидроцилиндра на величину зазора А, а при прохождении замка над гнездом пружина

18 быстро заталкивает в него защелку 14 на эту величину. Поворот отвала

прекращается и водитель, включая гидроцилиндр 17, досылает защелку 14 в гнезда

9 на требуемую глубину В.

Применения изобретения повышает производительность бульдозера при

выполнении работ, когда требуется частое изменение положения отвала в

горизонтальной плоскости.

Рисунок 9 - Пружинно-гидравлический замок

Отвал бульдозера с лобовым листом и ножами в нижней части, разделенные на

секции[4].

Целью изобретения является повышение производительности.

Указанная цель достигается тем, что у отвала бульдозера, включающего

лобовой лист с ножами нижней части, разделенной на секции, поочередно смещенные

между собой в направлении рабочего движения бульдозера, ножи, расположенные на

задних секциях нижней части лобового листа, смонтированы с возможностью

перемещения в вертикальной плоскости и подпружинены.

Кроме того, пружины ножей закреплены с возможностью регулирования их

жесткости.

Таким образом, в связи с введением в конструкцию предлагаемого отвала

подпружиненных секционных ножей за счет уменьшения потерь грунта при

транспортировке и увеличения удельного напорного усилия резания увеличивается

производительность бульдозерных работ. Но данное устройство требует частой

корректирующей подстройки.

Рисунок. 10 - Отвал с подпружинненым секциями:

фиг.1 --общий вид; фиг.2 -- разрез А-А;

Планировщик-распределитель с автоматическим управлением [5].

Планировщик-распределитель, включающий гусеничный трактор с толкающей

рамой, шарнирно соединенной с рабочей рамой, имеющей хребтовую балку с рояльным

колесом на переднем конце, рабочий орган в виде отвала и шнека с резцами,

смонтированный на рабочей раме, отличающийся тем, что хребтовая балка с

рояльным колесом смонтирована на рабочей раме шарнирно, с возможностью

фиксированного поворота в горизонтальной плоскости.

Рисунок 11 - Бульдозер с рояльным колесом

Бульдозер с горизонтальными гидрораскосами [6].

Цель изобретения - повышение производительности .

Бульдозер включает базовый трактор 1, к раме ходовой

тележки которого посредством универсальных шарниров 2 прикреплены толкающие

брусья 3 и 4, присоединенные к секциям 5 и 6 отвала

шарнирами 7 и 8, . имеющими две степени свободы. Гидроцилиндры 9 и 10

управления и винтовой раскос 11 шарнирно присоединены к секциям 5 и 6 отвала и

толкающим брусьям 3 и 4. Гильзы и штоки гидроцилиндров 12 подъема и опускания

отвала шарнирно присоединены к трактору 1 и к секциям 5 и 6 отвала. Боковая

устойчивость отвала обеспечивается поперечной тягой 13, один конец которой

шарнирно прикреплен к-раме трактора 1, а другой - к одной из секций, например

6, отвала. Каждая из секций 5 и 6 соединена с треугольной пластиной 14. и 15

соответственно посредством цилиндрических шарниров 16 и 17. Пластины 14 и 15, в

свою очередь, связаны между собой цилиндрическими шарнирами 18. Статическую

устойчивость секций 5 и 6 одна относительно другой обеспечивает дополнительный

гидроцилиндр 19.

Полученные рабочие положения отвала позволяют

использовать бульдозер при разработке тяжелых грунтов, не перекашивая отвал в

поперечно-вертикальной плоскости. При этом производительность бульдозера (по

сравнению с работой перекошенным отвалом) увеличится за счет реализации на

гусеницах полной силы тяги в силу отсутствия ограничений на величину усилия,

реализуемого на гусеницах по условию боковой устойчивости бульдозера.

Рисунок 12 - Бульдозер с криволинейными секциями

бульдозер гидроцилиндр давление тяговый

Компенсатор перекоса отвала [7].

Цель изобретения - повышение производительности за

счет

увеличения диапазона изменения угла наклона отвала.

Бульдозер содержит базовую машину I, отвал 2,

толкающие брусья 3 и 4, гидроподкосы 5 и 6 наклона и перекоса отвала,

разноименные полости 7 и 8 которых сообщены между собой, механизм 9 компенсации

перекоса отвала, содержащий жестко соединенный с толкающим брусом 4

горизонтальный подкос 10 и шарнирно соединенный с толкающим брусом 3

горизонтальный подкос 11, которые шарнирно соединены кулачковым валом 12, и

шарнирную серьгу 13. Кулачки 14 и 15 вала 12 взаимодействуют с управляющими

элементами 16 и 17 управляемых дросселей 18 и 19, которые установлены на

горизонтальном подкосе 10.

Таким образом, при ограниченном значении угла перекоса

данная схема подключения гидроподкосов позволяет осуществить изменение угла

резания в широких пределах, что приводит к увеличению производительности

бульдозера на различных видах работ.

Рисунок 13 - Механизм компенсации перекоса

Отвал с шарнирно-шаровым креплением [8].

Бульдозер, включающий базовый трактор,отвал, толкающие брусья с шаровыми

шарнирами их соединения с отвалом,раскосы, подкосы, гидроцилиндры

подъема-опускания отвала, узел компенсации перекоса отвала, отличающийся тем,

что, с целью повышения надежности бульдозерного оборудования, он снабжен

дополнительным узлом компенсации и каждый из узлов компенсации выполнен из

разъемного корпуса, который имеет выемку для размещения в нем шарового шарнира

соединения толкающего бруса с отвалом и шарнирно прикреплен к проушине отвала

вертикальным пальцем.

Рисунок 14- Бульдозер с шаровыми шарнирами

Бульдозер с плужным рабочим органом. [9].

Бульдозер включает базовую машину с отвалом, толкающие брусья, силовые

гидроцилиндры и режущий орган. Режущий орган выполнен в виде шнека, имеющего

левую и правую навивки режущей ленты. В средней части на валу шнека

смонтирована режущая фреза специального профиля. Вал шнека смонтирован в

подшипниковых узлах-опорах стоек отвала бульдозера. При этом режущий шнек

навешан на отвал бульдозера посредством гидроцилиндров. Привод шнека и фрезы

осуществляется через силовой редуктор гидромоторами. Технической задачей

заявляемого изобретения является расширение функциональных возможностей

бульдозера за счет изменения конструктивного исполнения режущего инструмента,

направленного на формирование заданного поперечного профиля без нарушения

плодородного слоя земли.

Рисунок 15 - Режущий орган бульдозера (ротор-метатель)

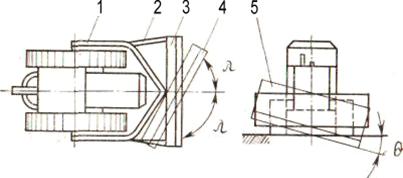

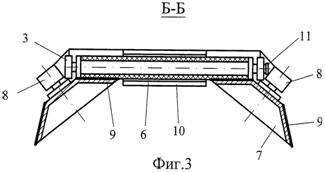

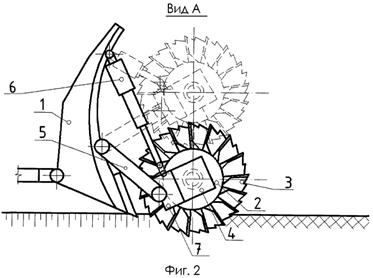

Фрезерное рабочее оборудование [10]

Для расширения технологических возможностей дополнительный рабочий орган

бульдозера выполнен из двух, жестко закрепленных на толкающих брусьях,

поддерживающих брусьев, к которым прикреплен вал с дисковыми фрезами,

вращающимися по направлению движения бульдозера, расположенными перпендикулярно

плоскости резания, и гидромотор, жестко соединенный с валом. Вращающиеся фрезы

разрезают грунт перед отвалом, тем самым уменьшая сопротивление резанию Wp,

вследствие возникновения свободного резания грунта отвалом при двух открытых

стенках реза. Так как фрезы вращаются по направлению движения бульдозера и

режут грунт «сверху-вниз», то возникающая горизонтальная составляющая силы

сопротивления резанию Rx направлена вперед по ходу рабочего движения бульдозера

и как бы «подталкивает» бульдозер, компенсируя часть затрат мощности на

преодоление сопротивления перемещению бульдозера.

<#"903185.files/image028.jpg">

<#"903185.files/image028.jpg">

Рисунок 16 - Режущий орган бульдозера

Опорный шарнир толкающего бруса бульдозера [11]

Включает цапфу с осью, сферический вкладыш, корпус с крышкой и торцовую

шайбу, с целью повышения ремонтоспособности, он снабжен установленными на оси

цапфы съемной цилиндрической втулкой и закладными ступенчатыми полукольцами,

при этом ось цапфы и съемная втулка имеют совмещенные пазы, в которых

расположены закладные полукольца, а торцовая шайба выполнена с внутренней

проточкой, охватывающей наружные поверхности закладных полуколец. Таким

образом, при работе происходит в основном износ быстросъемных деталей малой

металлоемкости.

По результатам патентного анализа делаем вывод, что наиболее

целесообразно использование патента номер 10 для данной дипломной работы

. ОПРЕДЕЛЕНИЕ

ОСНОВНЫХ ПАРАМЕТРОВ БУЛЬДОЗЕРА

3.1 Расчет тягового усилия

Номинальное тяговое усилие определяем по формуле

, (3.1)

, (3.1)

где

Gсц - эксплуатационный вес базовой машины,

φсц - коэффициент сцепления с грунтом (φсц=0,9),

Эксплуатационный

вес базовой машины определяем по формуле

, (3.2)

, (3.2)

где

Gбм - вес базовой машины без навесного оборудования (со

смазкой, водой, полной заправкой топлива, водителем, балластом и возимым

инструментом и комплектом запасных частей ).

Вес

базовой машины определяем по формуле

,

(3.3)

,

(3.3)

где

m - масса базового трактора;

g - ускорение

свободного падения.

Отсюда

кН.

кН.

кН.

кН.

кН.

кН.

Так

как дополнительное навесное оборудование имеет массу 400 кг, то вес машины с

модернизированным рабочим оборудованием

кН

кН

кН.

кН.

Если

мощность двигателя базовой машины не обеспечивает получение максимального

тягового усилия по сцеплению с учётом догрузки от веса бульдозерного

оборудования и работы со скоростью 2,5-3,0 км/ч, то за номинальное тяговое

усилие принимается наибольшее возможное по двигателю тяговое усилие при

скорости, близкой к указанным выше значениям.

При

отсутствии у базовой машины передач со скоростью 2,5-3,0 км/ч или невозможности

их использования на бульдозерных работах по условиям прочности номинальным

считают наибольшее тяговое усилие на передаче, которая может применяться и

обеспечивать скорость, близкую к указанным значениям.

3.2 Выбор скорости рабочего хода

Скорость рабочего хода бульдозера при отсутствии

автоматизированного управления бульдозерным оборудованием и трактором выбирают

в пределах 2,0-3,0 км/ч.

Скорости рабочего хода не могут превышать эти значения

ввиду невозможности точного управления рабочим органом из-за утомляемости

водителя при ручном управлении, отсутствия жесткой связи между опорной

поверхностью гусениц и остовом трактора, ограниченного запаса крутящего момента

двигателя, технологии выполнения работ и других факторов.

Копание грунта при скоростях рабочего хода,

превышающих 2,0-3,0 км/ч резко повышает утомляемость водителя при почти

неизменной эффективности бульдозера, даже при условии использования различного

рода опорных устройств и лыж. Принимаем скорость рабочего хода 2 км/ч.

3.3 Выбор скорости обратного хода

Скорость обратного хода бульдозера выбирают с учётом

типа подвески гусениц базового трактора и расположения центра тяжести машины.

Вследствие значительных продольных и поперечных

колебаний бульдозера скорость обратного хода при полужёсткой и балансирной

подвеске гусениц не может быть выше 6-7 км/ч, а при эластичной и

балансирно-звеньевой - более 8-15 км/ч. Принимаем скорость обратного хода 9,

км/ч.

Среднее статическое удельное давление на опорную

поверхность определяем по формуле

, (3.4)

, (3.4)

где

Lоп - длина опорной поверхности гусениц с учётом

полного погружения почвозацепов;

В

- ширина гусеницы (В=0,5м).

кН;

кН;

3.4 Определение положения центра давления

Положение центра давления, т.е. точки приложения

равнодействующей всех нормальных реакций грунта на гусеничный движитель

бульдозера, определяется так.

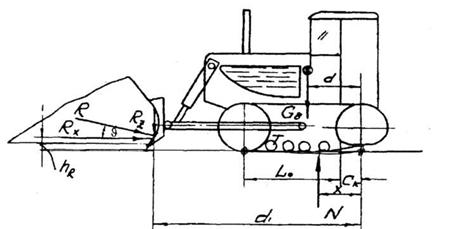

Рисунок 17- Схема сил действующих на бульдозер, при определении

координаты центра давления.

Если пренебречь лобовым сопротивлением движению

гусениц, возникающим вследствие уплотнения грунта, а также действием сил

инерции ходовой части и трансмиссии, то в общем случае центр давления

бульдозера может быть определён по формуле (рис. 3)

,

(3.5)

,

(3.5)

где

Сcц - эксплуатационный вес бульдозера;

Rz -

вертикальная составляющая результирующей сил сопротивления на отвале;

Rх -

горизонтальная составляющая результирующей сил сопротивления на отвале;-

равнодействующая всех нормальных реакций грунта на гусеницы;

d - расстояние

от центра тяжести бульдозера до оси ведущей звездочки;

d1 - расстояние

от точки приложения результирующей сил cопротив- ления

на отвале до оси ведущей звездочки;

hR - высота

точки приложения результирующей сил сопротивления на отвале.

При

рабочем ходе бульдозера тяговое усилие базовой машины в связи с неточностью

управления и переменным сопротивлением грунта копанию изменяется от нуля до

максимально возможного значения. В среднем номинальное тяговое усилие

бульдозера используется только на 60-70%. Учитывая это, при определении

давления горизонтальная составляющая сил сопротивления на отвале Rx

принимается равной

,

(3.6)

,

(3.6)

где

Тн6 - номинальное тяговое усилие бульдозера;

Кт

- коэффициент использования тягового усилия (в средних грунтовых условиях при

оптимальных параметрах профиля отвальной поверхности, обеспечивающих правильное

прохождение процесса копания с непрерывным формированием и движением стружки

принимают коэффициент использования Кт =0,6).

кН,

кН,

Вертикальная

составляющая результирующей сил сопротивления на отвале Rz

находится из следующего выражения:

,

(3.7)

,

(3.7)

где

φ

- угол наклона результирующей сил

сопротивления на отвале (φ

= 17° вниз от горизонтали при копании

грунта плотной структуры (рис. 4)).

Рисунок 18- Положение результирующей сил сопротивления на отвале.

кН,

кН,

Расстояние

от режущей кромки ножа отвала до точки приложения результирующей сил

сопротивления на отвале определяем по формуле

,

(3.8)

,

(3.8)

где

Н - высота отвала.

мм,

мм,

Отсюда

м.

м.

С

учётом модернизации центр давления смещается в сторону рабочего оборудования.

Отсюда

Положение

центра давления характеризует распределение нормальных реакций грунта на

опорные поверхности гусениц, а, следовательно, и тягово-сцепные качества

базовой машины при работе с бульдозером.

3.5 Наибольшее возможное вертикальное давление на

режущей кромке отвала

Удельные напорное и наибольшее вертикальное усилие на

режущей кромке ножа отвала характеризуют возможность разработки бульдозером

грунтов различной прочности.

Удельное напорное усилие на режущей кромке ножа отвала

определяется из выражения

, (3.9)

, (3.9)

где Тнб - номинальное тяговое усилие бульдозера;

В - длина отвала,

Н/м;

Н/м;

С

учётом модернизации

Наибольшее возможное вертикальное давление на режущей

кромке отвала определяется из выражения

, (3.10)

, (3.10)

где

qв - удельное напорное усилие режущей кромки ножей

отвала, qв=0,4;

F - опорная

площадь режущей кромки ножей отвала

, (3.11)

, (3.11)

где

В - длина отвала;

t - ширина

режущей кромки, t=0,015 (согласно [3]).

м2;

м2;

Отсюда

кН/см2

кН/см2

3.6 Выбор длины и высоты отвала

Длина отвала бульдозера выбирается минимально

возможной из расчета перекрытия габарита базовой машины по ширине или наиболее

выступающих в стороны элементов толкающей рамы при любом положении отвала.

Отвал должен перекрывать наиболее выступающие части базовой машины или

толкающей рамы не менее чем 100мм с каждой стороны.

Это требование объясняется стремлением получить

максимально возможные удельные напорное усилие и вертикальное давление на

режущей кромке ножей, приходящиеся на 1 погонный см длины и 1 см2 опорной

площади ножей отвала, и необходимостью обеспечения возможности

беспрепятственной работы траншейным способом и "по одному следу".

Чем меньше длина отвала, тем большие удельные

горизонтальное напорное усилие и вертикальное давление могут быть получены на

режущей кромке ножей отвала и тем более прочный грунт может разрабатывать

бульдозер. Повышение этих показателей способствует росту эффективности бульдозера

и расширению его области применения.

При выборе длины отвала бульдозера следует также

учитывать возможность его перевозки по железной дороге и на тракторах.

Желательно, чтобы бульдозер мог быть перевезен по железной дороге без разборки.

Однако соображения транспортировки не являются решающими при выборе длины

отвала, и они не должны ограничивать выполнение указанных выше требований.

Длинный отвал отрицательно сказывается на развеске

машины, ухудшает управление отвалом и внедрение его, в результате чего скорость

рабочего хода уменьшается в больших пределах, чем при коротком отвале.

Применение съемных концевых частей на отвале позволяет

также легче решить проблему транспортировки бульдозера по железной дороге.

Принимаем длину отвала В=3420 мм.

Высота отвала определяется тяговым усилием бульдозера

при скорости, требующейся для бульдозерных работ, параметрами профиля отвала и

грунтовыми условиями, для которых в основном предназначается бульдозер.

Определение высоты отвала в зависимости от мощности

двигателя базовой машины в большинстве случаев не дает точных результатов. Это

объясняется тем, что мощность двигателей современных тракторов и других

гусеничных базовых машин часто значительно выше, чем это требуется для

получения определенного тягового усилия при скорости, на которой можно

выполнять бульдозерные работы.

Принимаем высоту отвала H=1310 мм.

3.7 Определение производительности бульдозера

Бульдозер является машиной периодического действия, и

его производительность определяется по формуле

, (3.12)

, (3.12)

где

Vпр - объем призмы, перемещаемой бульдозером за один

цикл, м3;

Т

- время цикла бульдозера в мин.;

кв

- коэффициент использования машины по времени, кв=0,85 ;

кc -

коэффициент заполнения отвала, кc=1,2.

Перемещаемый

объем призмы волочения зависит от геометрии отвала, наличия боковых закрылков,

козырька. Для поворотных отвалов призмы волочения определяется по формуле

, (3.13)

, (3.13)

где

Н - высота отвала в м;

В

- ширина отвала в м;

р

- коэффициент, учитывающий профиль отвала, р=0,92 (согласно [1]).

м3,

м3,

Время

цикла бульдозера определяется по формуле

, (3.14)

, (3.14)

где tпост - постоянная часть времени цикла

на загрузку, разгрузку и реверсирование, tпост=0,5 мин. (согласно таблицы 2.13 [2]);

tпер -

переменная часть времени цикла на движение в загруженном и порожнем состояниях;

Переменная часть времени цикла определяется по формуле

, (3.15)

, (3.15)

где

Lзаг- путь движения машины в загруженном состоянии;

Lпр-

путь движения машины в порожнем состоянии;

Vзаг-

скорость движения машины в загруженном состоянии;

Vпр-

скорость движения машины в порожнем состоянии;

Значения Lзаг, Lпр, Vзаг и Vпр

находятся из таблиц 2.14 и 2.15 соответственно литературы [3],

Получаем,

м3/ч

м3/ч

3.8 Определение пути и времени наполнения отвала

Типовая схема работы бульдозера представлена на

рисунке 5. Бульдозер набирает грунт в начале участка на длине 1н а затем

транспортирует его на расстояние 1тр. В конце участка грунт разгружается в

отвал. За среднюю длину перемещения принимаем

, (3.16)

, (3.16)

м,

Фактический объём призмы волочения зависит от геометрических размеров отвала и

свойств грунта:

м,

Фактический объём призмы волочения зависит от геометрических размеров отвала и

свойств грунта:

, (3.17)

, (3.17)

где

В - длина отвала;

Н

- высота отвала;

K1- коэффициент,

зависящий от характера и стыка, грунта, принимаем K1=0,8, исходя

из рисунка 6.

Рисунок

19- Схема работы бульдозера бестраншейным способом.

Рисунок 20- Зависимость коэффициента К1; от значения

Н/В:

- несвязные грунты I - II

категорий; 2 - связные грунты I - II категорий.

Получаем,

м3;

м3;

3.9 Определение рабочих

сопротивлений

При транспортировании грунта отвалом бульдозера по

горизонтальной площадке возникают следующие сопротивления:

W1 - резанию;

W2 - перемещению призмы грунта перед отвалом;

W3- перемещению грунта вверх по отвалу;

W4- движению бульдозера.

Сопротивление резанию определяем по формуле

, (3.18)

, (3.18)

где

В - длина отвала бульдозера;

К - удельное сопротивление грунта лобовому резанию, K=80:

h -

глубина резания в процессе перемещения призмы грунта.

кН;

кН;

Сопротивление перемещению призмы волочения определяем

по формуле

, (3.19)

, (3.19)

где

Vф - фактический объём призмы волочения в плотном теле;

q - плотность

грунта в плотном теле;

Получаем,

кН;

кН;

Сопротивление

от перемещения грунта вверх по отвалу определяем по формуле

, (3.20)

, (3.20)

где

γ

- угол резания;

fгм -

коэффициент трения грунта по металлу, fгм=tgφ,

Получаем,

кН;

кН;

Сопротивление перемещению бульдозера

, (3.21)

, (3.21)

где С6 - суммарный вес трактора и бульдозера;

f = 0,1 - 0,3 - коэффициент сопротивления перемещению трактора

с бульдозером.

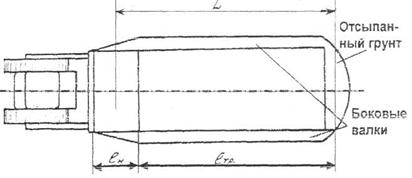

При транспортировке призмы волочения часть ее

переходит в боковые валики (рисунок 5). Поэтому нож бульдозера необходимо

заглублять на величину h1,

чтобы восполнить потери грунта.

Потеря грунта в боковые валики на 1 м. пути

характеризуется коэффициентом К4. Ориентировочно коэффициент К4 принимаем

равным 0,028, согласно [1], стр. 56.

кН;

кН;

Величину

заглубления определяем по формуле

, (3.22)

, (3.22)

мм.

мм.

Суммарное

сопротивление движению при данном объёме призмы и глубине резания определяем по

формуле

, (3.23)

, (3.23)

кН;

кН;

После

модрнизации

Суммарное сопротивление движению после модернизации снизилось на 31%

4. РАСЧЕТ

ФРЕЗЕРНОГО РАБОЧЕГО ОБОРУДОВАНИЯ

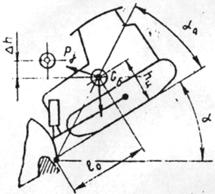

4.1 Расчет на устойчивость

В процессе работы потеря устойчивости опрокидывание

бульдозера могут произойти при движении под уклон и внезапной встрече отвала с

препятствием.

Полагаем, что деформирование рабочего оборудования и

препятствие мало в сравнении со смешением центра тяжести машины, находим угол

наклона поверхности движения бульдозера, при котором возможно опрокидывание

, (4.1)

, (4.1)

где

v- скорость движения бульдозера;

(4.2)

(4.2)

(4.3)

(4.3)

где

l0,hц- координаты центра тяжести относительно ребра

опрокидывания;

Рисунок 21- Схема центра тяжести бульдозера:

,

,

,

,

=

= ,

,

,

,

При

движении передним ходом под уклон с одновременным торможением возможен отрыв

задней части движителя от опорной поверхности.

Сила

взаимодействия движителя с опорной поверхностью

(4.4)

(4.4)

кН

кН

Сила

инерции

(4.5)

(4.5)

где

φ-коэффициент сцепления движителя с опорной поверхностью

кН

кН

Предельный

угол уклона

(4.6)

(4.6)

Подъемы,

преодолеваемые бульдозером по условию сцепления движителя

(4.7)

(4.7)

где

f - коэффициент сопротивления передвижению.

Допустимый

угол поперечного уклона определяется по формуле

(4.8)

(4.8)

Рисунок 22-Схема бульдозера относительно ребра

опрокидывания

где В - ширина колеи;

е - эксцентриситет центра тяжести;

В = 1,88 м; е = 0,2м

21°

21°

С учётом модернизации устойчивость изменится следующим образом

Угол наклона поверхности движения бульдозера, при

котором возможно опрокидывание

Сила взаимодействия движителя с опорной поверхностью

кН

кН

кН

кН

4.2 Расчет усилий на гидроцилиндрах

Рисунок 23 - схема определения усилий в гидроцилиндрах при выглублении

отвала

Силу

на штоке гидроцилиндра при подьеме отвала определяют из уравнения моментов сил, действующих на рабочее обсрудование, относительно точки С:

(4.9)

(4.9)

где

- вес рабочего оборудования:

- вес рабочего оборудования:

,

, ,

, ,

, ,

, - плечи сил

- плечи сил  ,

,  ,

,  ,

, ,

, ;

;

Q - сила

сопротивления сдвигу грунта;

- вес

поднимаемого грунта:

- вес

поднимаемого грунта:

-

площадь поперечного сечения грунта, поднимающегося отвала

-

площадь поперечного сечения грунта, поднимающегося отвала

( =1,8

=1,8  );

);

- длина

отвала,

- длина

отвала,  =3,42 м;

=3,42 м;

-

плотность грунта,

-

плотность грунта,  =1700

=1700 ;

;

,

, - горизонтальные и вертикальные силы:

- горизонтальные и вертикальные силы:

-

сцепной вес тягача;

-

сцепной вес тягача;

-

коэффициент сцепления движетеля с грунтом;

-

коэффициент сцепления движетеля с грунтом;

- угол

резанья отвала;

- угол

резанья отвала;

- угол трения

грунта по стали;

- угол трения

грунта по стали;

-

расстояние от режущей кромки до точки приложения результирующей силы;

-

расстояние от режущей кромки до точки приложения результирующей силы;

Рисунок

24 - схема определения усилий в гидроцилиндрах при заглублении отвала

Максимальную

силу заглубления S3 определяют из условия устойчивости трактора

относительно точки опрокидывания В:

(4.10)

(4.10)

где

С

учётом модернизации сила на штоке гидроцилиндра подъёма отвала изменится

следующим образом

Принятое

в результате расчетов усилие  проверяют

по мощности двигателя. Мощность двигателя должна быть достаточной для

опрокидывания машины, относительно точки А или Б, при одновременной реализации

полной силы тяги по сцеплению:

проверяют

по мощности двигателя. Мощность двигателя должна быть достаточной для

опрокидывания машины, относительно точки А или Б, при одновременной реализации

полной силы тяги по сцеплению:

(4.11)

(4.11)

где

- мощность двигателя,

- мощность двигателя,  =170 кВт;

=170 кВт;

-

мощность затрачиваемая на работу механизма подъема,

-

мощность затрачиваемая на работу механизма подъема,

- тяговая

мощность:

- тяговая

мощность:

где

- скорость штока;

- скорость штока;

- К.П.Д.

механизма подъема;

- К.П.Д.

механизма подъема;

где

- К.П.Д. ходового механизма;

- К.П.Д. ходового механизма;

Условие

выполняется.

С

учётом модернизации

(4.12)

(4.12)

Мощность

на резание грунта:

где

- удельное сопротивление грунта резанию,

- удельное сопротивление грунта резанию,

- ширина

режущей кромки одного резца,

- ширина

режущей кромки одного резца,

-

толщина стружки, срезаемой одним резцом фрезы,

-

толщина стружки, срезаемой одним резцом фрезы,

-

глубина резания,

-

глубина резания,

- число

резцов в сечении фрезы,

- число

резцов в сечении фрезы,

-

частота вращения вала,

-

частота вращения вала,

- уд

- уд

Мощность

на рыхление грунта:

Условие

выполняется.

С

учётом произведённых расчётов принимаем гидроцилиндр подъёма отвала

ЦГ-100.63х1250.31 (131-26-108-02) имеющий рабочее давление  и массу 102,5 кг.

и массу 102,5 кг.

Принимаем

аксиально-поршневой гидромотор Г15-21Н с рабочим объёмом 11,2 м3, крутящим

моментом 8 Нм и частотой вращения 960 об/мин

Используем

цилиндрический одноступенчатый редуктор Р311-N с передаточным

числом 4.5 и передаваемым моментом 30 Нм.

4.3 Расчет цепной передачи

Выбираем цепь приводную роликовую однорядную ПРА (по ГОСТ 13568-75) и

определяем шаг ее по формуле:

=2,8×3Ö(T3×KЭ)/(Z1×[p]×m) (4.13)

где Т3 - вращающий момент на валу ведущей звездочки, Т3=209,73Н×м;

КЭ - коэффициент, учитывающий условия монтажа и эксплуатации цепной

передачи, он равен:

КЭ=Kg×Ka×KH×Kp×Kсм×Кn (4.14)

где Kg - динамический коэффициент, так как

передача работает с постоянной нагрузкой, то Kg=1;

Ка - коэффициент, учитывающий влияние межосевого расстояния,

при а=(30…50)t принимаем

Ка=1.3;

КН - коэффициент, учитывающий влияние наклона цепи, при наклоне 15° КН=1;

Кр - коэффициент, учитывающий способ регулирования цепи, при

периодическом регулировании Кр=1,1;

Ксм - коэффициент, учитывающий способ смазки, при периодической смазке

Ксм=1,3;

Креж - коэффициент, учитывающий периодичность работы передачи, принимаем,

что передача работает в одну смену, тогда Креж=1.

КЭ=1.3×1×1.1×1×1.3×1.25=2.32.

Число зубьев звездочки:

− ведущей Z1=31-2×Uц.п.=31-2×3=25;

− ведомой Z2=Z1×Uц.п.=25×3=75.

[p] - допускаемое давление в шарнирах

цепи, принимаем ориентировочно [p]=20МПа;

m -

число рядов цепи, m=1.

t=2,8×3Ö(209.73×103×2.32)/(25×20×1)=27.7 мм,

Принимаем ближайшее значение t=25,4 мм.

Разрушающая нагрузка Q=60

кН.

Вес одного наклонного метра g=2,6 кг/м.

Определим число звеньев цепи по формуле:

zц=2×at/t+0,5×Zå+(f∙t/at), (4.15)

где Zå - суммарное число зубьев, Zå=Z1+Z2=25+75=100;

=(Z2−Z1)2/(4∙p2); (4.16)

= 40·t=40∙25,4=1016 мм.

Zц=1016·2/25,4+0,5×100+(63,39·25,4/1016)=131,58.

Принимаем Zц =132.

Уточняем межосевое расстояние по формуле:

a=0,25×t[Zц -0,5×Zå+Ö(( Zц -0,5×Zå)2-8×f2)]=

=0,25×25.4[132-0,5×100+Ö((132-0,5×100)2-8×162)]=1021 мм.

Для свободного провисания цепи предусматриваем возможность уменьшения

межосевого расстояния на 0,4 %, то есть на 1021×0,004=4 мм. Тогда действительное

межосевое расстояние: а=1017 мм.

Расчетная мощность, передаваемая цепью, кВт:

Np =N3∙kэ·kz·kn/kряд , (4.17)

где kz =z01/z1 −

коэффициент числа зубьев, z01

=25;

kn =n01/n1 − коэффициент частоты вращения, n01=200;

kряд−коэффициент,

учитывающий число рядов цепи (табл.3.3.9 [8]);

Np=5.91∙2.32

∙(25/25)∙(200/255.1)/1=10,74 кВт.

Скорость цепи, м/с:

υ=t·z1· n3/(60·103)=255.1∙ 25∙

3,5/(60∙103)=2,7 м/с.

Окружное усилие, Н:

Ft=P1·103/

υ=8.05∙10/2.7=3096.151

H.

Определяем диаметры делительных окружностей звездочки по формуле:

−ведущей dg1= t/(sin(180/Z1))=25.4/(sin(180/25))=210.63 мм;

−ведомой dg2=t/(sin(180/Z2))=25.4/(sin(180/75))=495 мм.

Определим диаметры наружных окружностей звездочки по формуле:

−ведущей De1=t(ctg(180/Z1)+0,7)−0,31×d1,

где d1 - диаметр ролика, d1= 15.88 мм.

De1=25.4(ctg(180/25)+0,532)+0,31×15,88=210.63 мм;

−ведомой

De2=25,4(ctg(180/75)+0,532)-0,31×19=495 мм.

Число ударов цепи при набегании ее на зубья звездочек и сбегания с них, с−1:

w=4z1 n1/(60zц)=4·25·3,5/(60·132)=3

с−1.

5.

СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ НА ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОДНОГО ИЗ

ОСНОВНЫХ АГРЕГАТОВ МАШИНЫ

Технологическая карта представлена на втором листе графической части

курсового проекта.

Каждая операция, в свою очередь, делится на несколько переходов. Все это

отражено в технологической карте. Также в ней указаны нормы времени на

выполнение данных операций и необходимые для них инструменты и оборудование.

В технологической карте приведены эскизы, которые поясняют выполнение

операций, технические условия и указания, выражающие требования к качеству

выполнения операций и переходов.

6. ОСНОВНЫЕ

НАПРАВЛЕНИЯ РАЗВИТИЯ И СОВЕРШЕНСТВОВАНИЯ БУЛЬДОЗЕРОВ

Наблюдается стремление организаций использовать

бульдозеры, которые без капитального ремонта (с заменой отдельных

быстроизнашивающихся элементов и узлов при текущем ремонте) могли бы

отрабатывать 10-12 тыс.ч в любых эксплуатационных условиях с наработкой на

отказ до 400 ч, т. е. вырабатывать весь расчетный ресурс и срок амортизации за

3-4 года. Исходя из этого зарубежные фирмы уже установили гарантийный срок

службы основных трансмиссионных узлов 6000 ч или 3 года, а срок амортизации

уменьшили с 5 до 4 лет. Стремятся сократить время, затрачиваемое на

непроизводительные операции, когда бульдозер невозможно эффективно

использовать, т. е. транспортные переезды, техническое обслуживание, осмотр и

контроль состояния, проверку и диагностику функций отдельных узлов и элементов

машины и др. Совершенствование параметров и конструкции узлов и элементов

бульдозера направлено на обеспечение эффективного выполнения каждого элемента рабочего

цикла, т. е. улучшение его функциональных свойств.

Для уменьшения времени на осмотр, техническое

обслуживание, и проверку технического состояния узлов и машины предусматривают

автоматизированные системы контроля с использованием микропроцессоров и датчиков

в узлах с выведением показателей на табло в кабине и предупредительными

световыми и звуковыми сигналами в процессе работы, а также с выключением

двигателя, если машинист не среагирует на них. Сокращают число видов и точек

смазки, сводя их в одно удобное место. Стремятся обеспечить механизированные

средства смазки и автоматизированный контроль. Исключают смазку, подбирая

соответствующие материалы для трущихся поверхностей (например, опор со

сферическими шарнирамитолкающих брусьев), увеличивая интервал между смазыванием

(до 250 ч и более) и применяя долговременную смазку на весь срок службы узла.

Предусматривают модульное исполнение большинства узлов

двигателя с редуктором отбора мощности, коробки передач, заднего моста,

планетарных механизмов поворота и др. и легко разбираемые элементы, снятие и

установку которых можно производить без нарушения смежных узлов. Исключают или

сводят к минимуму регулировочные операции с гидравлическим или механизированным

сервоусилением их выполнения (например, натяжение гусеничной цепи с помощью

шприц-насоса для смазки). Обеспечивают легкую смену быстроизнашивающихся

деталей (например, разъемное соединительное звено гусеничной цепи, ведущая

звездочка с венцом из сегментов). Устанавливают элементы для подсоединения

диагностических приборов и устройств с передачей показателей на табло в

кабине или на приборах с целью определения состояния

отдельных узлов и необходимости их замены. Приспосабливают все емкости для

механизированной заливки топлива или смазочного материала, стремятся

использовать единые сорта смазочного материала для различных агрегатов и узлов

(например, для двигателя, гидросистемы к коробки передач). Тщательно подбирают

комплект запасных частей, учитывая сроки изнашивания элементов, и обеспечивают

доставку запчастей в минимально возможное время. Заменяют приборы с цифровыми

указателями на табло или приборы с цветовыми шкалами.

Для обеспечения наиболее выгодных тяговых и скоростных

режимов работы бульдозера применяют автоматизированные системы: по оптимальной

тяговой мощности, при которой измеряются фактические скорость движения и

тяговое усилие; с помощью микропроцессора определяется тяговая мощность,

сравнивается с оптимальной и выдаются команды или световые указания на

подъем-опускание отвала; по положению рабочего органа при планировочных

операциях, при которых отклонение режущей кромки от необходимого положения,

задаваемого от плоскости лазерного излучателя или маятниковыми датчиками в

продольном и поперечном направлениях, вызывает необходимые управляющие воздействия;

по угловой скорости вала двигателя, обеспечивающей подачу необходимых команд

управления при ее отклонении от заданной; по нагрузке двигателя, обеспечивающей

перевод двигателя на холостой ход с целью экономии топлива при уменьшении

нагрузки ниже установленной.

При совершенствовании бульдозеров, учитывая требования

эргономики и безопасности, стремятся разместить кабину вблизи от середины

опорной поверхности гусениц, обеспечив при этом необходимую обзорность

переднего и заднего оборудования, фронта работ и окружающей среды с сохранением

необходимого угла зрения машиниста и видимости рабочих органов в дневное и

ночное время (без дополнительных источников освещения); соблюдать установленные

стандартные нормы по запыленности, загазованности, вибрации, шуму, освещенности

без каких-либо вспомогательных устройств (наушников, респираторов и др.), а

также по усилиям на рычагах и педалях управления, их размещению и используемым

приборам и указателям на пульте управления; применять системы зашиты машиниста

при опрокидывании и от падающих предметов, ремни безопасности и

амортизированное, регулируемое по массе машиниста и расположению (вверх-вниз,

вправо-влево и вперед-назад) сиденье, которое при агрегатировании с

бульдозерным оборудованием устанавливают правее продольной оси симметрии машины

под углом 10-15° к ней; разместить часто используемые рычаги управления

(гидроприводом навесного оборудования- справа, коробкой передач и направлением

движения- слева) на подлокотниках сиденья машиниста или вблизи от них, так чтобы

его руки не уставали при частом их переключении, а другие в соответствии с

существующими эргономическими нормами; учитывать антропометрические данные при

конструировании кабины, размещении пульта управления, систем доступа к узлам

при техобслуживании и т. п.; применять системы ограждения и устройства для

входа машиниста в кабину и схода с машины, а также системы безопасности при

техобслуживании и работе (ограждение трубопроводов высокого давления и горячих

элементов на двигателе, система пожаротушения и др.); приспосабливать машины

для автоматизированного контроля за состоянием узлов и механизированного

техобслуживания с помощью специализированных для этой цели машин и

оборудования.

Сфера применения бульдозеров постоянно расширяется

благодаря расширению типоразмерного ряда, с одной стороны, в направлении

создания минибульдозеров массой до 2 т и мощностью от 5 до 45 кВт. с

другой,-сверхтяжелых машин массой до 100 т и мощностью 735 кВт и более.

Создание тяжелых машин связано с трудностями в

производстве (применение уникального станочного оборудования, создание новых

комплектующих изделий, в том числе гидравлического привода и трансмиссий) и в

эксплуатации (невозможность прохода под существующими мостами и путепроводами и

по ним, транспортирование обычными средствами, чрезмерная масса отдельных

деталей и узлов для проведения, техобслуживания и ремонта в палевых условиях и

др.).

В дальнейшем развитие тяжелых машин вероятно будет

направлено на создание в виде модулей одной и двухгусеничных тележек с

электрическим приводом, которые с помощью общей рамы будут соединяться в шасси

с тремя-четырьмя гусеницами или гусеничными тележками и дизельгенераторной

установкой. Такое решение позволит иметь свободную легко неизменяемую

компоновку, приспособленную в полной мере для работы с навесным оборудованием.

Кабину при этом машинист может передвигать вдоль машины или располагать на

поворачивающейся в горизонтальной плоскости отдельной раме или рычаге и

устанавливать в требуемое место. Применение электропривода в этом случае вызвано

тем, что передавать большую мощность на значительные расстояния другим путем

затруднительно.

В развитии мини- и легких бульдозеров следует ожидать

широкого использования двигателей воздушного охлаждения, гидрообъёмных

трансмиссий и резиновых или пластиковых гусениц с армированием стекловолокном и

металлом. Это будет наблюдаться и для средних бульдозеров, для которых так же,

как и для тяжелых, в ближайшие годы основной останется гидромеханическая

трансмиссия.

Постепенно на бульдозерах всех типоразмеров, кроме

самых малых, все перестановки рабочего оборудования должны быть

гидрофицированы, что позволит не только уменьшить связанные с этим

непроизводительные затраты времени, но и существенно повысить приспособленность

отвала к грунтовым условиям, поскольку ручная перестановка часто не

производится.

В развитии и совершенствовании бульдозеров будет также

наблюдаться создание бульдозеров в составе систем и комплексов машин,

взаимоувязанных по производительности для различных грунтовых и климатических

условий; применение принципа подобия по всему типоразмерному

ряду и создание семейств из смежных (по тяговому

усилию) типоразмеров, что не только облегчает проектирование и освоение новых

машин, но и расширяет унификацию как по базовым тракторам, так и навесному оборудованию;

преимущественное развитие бульдозеров общего назначения с полусферическим

отвалом и ограниченное число типоразмеров бульдозеров с поворотным отвалом;

ускоренное развитие бульдозеров большой мощности на болотных и карьерных

модификациях гусеничных промышленных тракторов, а также их исполнениях для

северных и тропических условий; сокращение видов специальных бульдозеров и

сменного оборудования в зависимости от существующих объемов работ; ограниченное

развитие бульдозеров с радиоуправлением для подводных и подземных работ с

тщательным учетом возможных сфер их применения и имеющихся объемов работ для

длительной эксплуатации, а также бульдозеров с активным рабочим органом

шнекового типа (для засыпки траншей продольными ходами): создание конструкций, рассчитанных

на длительное сохранение принципиальной схемы.

Часть бульдозеров снабжена системой автоматического управления типа

«Автоплан», улучшающей планирующие свойства машин и защищающей двигатель

трактора от недопустимого снижения частоты вращения вала. Система обеспечивает

автоматическую стабилизацию угла наклона толкающего бруса отвала и

автоматический контроль режима двигателя по частоте вращения вала (рис. 10).

Система автоматического управления имеет пульт управления, установленный в

кабине. Автоматическую систему используют только при выполнении чистовых

планировочных работ на поверхности без резких изменений уклона. В зависимости

от уклона поверхности на пульте управления задают угол наклона толкающего

бруса, соответствующий положению режущей кромки ножей на уровне опорной

поверхности гусениц. При прохождении гусениц через неровности положение

толкающего бруса и его угол наклона могут измениться в ту или другую сторону.

Маятниковый датчик углового положения при изменении угла наклона толкающего бруса

подает электрический сигнал в блок управления.

Рисунок 25- Схема системы автоматического управления

отвалом бульдозера типа «Автоплан».

Этот сигнал преобразуется и обеспечивает перемещение

золотника в необходимое положение и подачу рабочей жидкости в соответствующую

полость гидроцилиндра подъема-опускания отвала.

Автоматическая система стабилизации положения отвала работает, если

частота вращения вала двигателя находится в допустимых пределах. При

возрастании усилий на отвале до значений, вызывающих недопустимое уменьшение

частоты вращения вала двигателя, система контроля отключает автомат

стабилизации и одновременно подает сигнал на выглубление отвала. После

восстановления частоты вращения до нормальной работа автомата стабилизации

положения отвала восстанавливается. Обратный гидроклапан обеспечивает

регулирование скорости опускания отвала при работе автомата. В электрической

схеме автомата предусмотрено получение повышенной скорости выглубления рабочего

органа при перегрузке двигателя. При отключении автомата отвалом бульдозера

управляют обычно.

7.

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ РАЗРАБОТАННОЙ КОНСТРУКЦИИ

7.1Фонд оплаты труда

.1.1 Тарифная заработная плата

Тарифная ставка работника i-го разряда включает расчетную тарифную ставку

и доплату по контракту. Доплата по контракту составляет 35 % для работников со

стажем не более одного года и 50 % для работников с более высоким стажем

,(7.1)

,(7.1)

где

- расчетная тарифная ставка;

- расчетная тарифная ставка;

-

доплата по контракту.

-

доплата по контракту.

Тарифная

заработная плата работника i-го разряда

,(7.2)

,(7.2)

где

- коэффициент, учитывающий вид работ; для

эксплуатации К = 1,1;

- коэффициент, учитывающий вид работ; для

эксплуатации К = 1,1;

-

заработная плата по тарифному плану, для рабочего первого разряда в 2015 г

составила

-

заработная плата по тарифному плану, для рабочего первого разряда в 2015 г

составила  = 540000 р./мес;

= 540000 р./мес;

-

тарифный коэффициент i-го разряда, для третьего разряда

-

тарифный коэффициент i-го разряда, для третьего разряда  = 2,48, а для пятого

= 2,48, а для пятого  = 3,04

(установлено предприятием «РУТТ»).

= 3,04

(установлено предприятием «РУТТ»).

Тогда

расчетная заработная плата машиниста

р./мес.

р./мес.

Заработная плата машиниста с учетом надбавки по контракту составляет

р./мес.

р./мес.

Для расчёта часовой тарифной ставки определим среднемесячный фонд

рабочего времени. При календарном фонде для 2016 года за 4 месяца 688 ч он

равен 688/4 = 172ч.

Тогда часовая тарифная ставка

,(7.3)

,(7.3)

р./ч;

р./ч;

Сменная тарифная заработная плата

,(7.4)

,(7.4)

где

- продолжительность смены,

- продолжительность смены,  = 8 ч.

= 8 ч.

р.;

р.;

Общая сменная тарифная заработная плата составит 125980 р.

7.1.2 Доплаты и надбавки

Доплата за выслугу лет

,(7.5)

,(7.5)

где

- норматив доплаты за выслугу лет (таблица 7.1).

- норматив доплаты за выслугу лет (таблица 7.1).

Таблица 7.1 - Доплата за выслугу лет

|

Стаж непрерывной работы,

годы

|

1-5

|

5-10

|

10-15

|

15-25

|

Св.25

|

|

Норматив увеличения ставки,

процентов

|

10

|

20

|

25

|

30

|

35

|

Доплата за выслугу лет для обслуживающего машину персонала составляет

р.;

р.;

Доплата за профессионализм включена в тарифный коэффициент.

Доплата за качественную работу

,(7.6)

,(7.6)

где

- норматив доплаты за качество,

- норматив доплаты за качество,  = 20 %.

= 20 %.

р.

р.

Доплата за разъездной характер работы установлена в размере 3000 р./день,

если рабочий день превышает 8 часов.

Доплата за вредность

,(7.7)

,(7.7)

где

- доплата за вредность,

- доплата за вредность,  = 266 р./ч;

= 266 р./ч;

-

контингент, обслуживающий машину.

-

контингент, обслуживающий машину.

р.

р.

Сменная тарифная заработная плата с учётом всех доплат

,(7.8)

,(7.8)

где

- сумма всех доплат, р.

- сумма всех доплат, р.

Сменная

тарифная заработная плата с учётом всех доплат для машиниста составляет

р.

р.

7.1.3 Дополнительная заработная плата (отпускные и другие виды

выплат)

Принимаем в размере 15 % от предыдущего результата

,(7.9)

,(7.9)

р.

р.

7.1.4 Сменный фонд оплаты труда (ФОТ)

Сменный фонд оплаты труда рассчитываем по формуле

(7.10)

(7.10)

р.

р.

7.2 Отчисления в фонд социальной защиты населения

Устанавливаются правительством в размере 34 % от ФОТ и поступают в бюджет

государства

(7.11)

(7.11)

р.

р.

7.3 Отчисления в Белгосстрах

Устанавливаются правительством в размере 1,2 % от ФОТ и поступают в

бюджет Белгосстраха

(7.12)

(7.12)

р.

р.

7.4 Материально-энергетические ресурсы

Определяем стоимость материальных и энергетических ресурсов, потребных

для нормальной работы машины в течение машино-смены. Эти расходы являются

прямыми.

7.4.1 Топливо

Норматив расхода топлива на машино-час работы устанавливается по

паспортным данным или опыту работы.

Стоимость топлива

(7.13)

(7.13)

где

- расход топлива на машино-час работы,

- расход топлива на машино-час работы,  = 13,68 л/ч;

= 13,68 л/ч;

- цена 1

кг дизельного топлива,

- цена 1

кг дизельного топлива,  = 12300р/л.

= 12300р/л.

р.

р.

7.4.2 Материалы

Стоимость материалов, необходимых для эксплуатации машины и ее текущего

содержания, составляет 3,6 %

(7.14)

(7.14)

где

- цена материала i-го вида;

- цена материала i-го вида;

- расход

материала i-го вида (принимается по данным анализа работы за прошлый год).

- расход

материала i-го вида (принимается по данным анализа работы за прошлый год).

Суммарная

стоимость сменного расхода материалов

р.

р.

7.4.3 Общие затраты на материально-энергетические ресурсы

Определим общие затраты на материально-энергетические ресурсы

,(7.15)

,(7.15)

р.

р.

7.5 Амортизация машины

Годовая амортизация машины в нашем случае составит (по данным РУТТ, за

2015 год):

(7.16)

(7.16)

где

- норматив амортизации, по заданию а = 15 %;

- норматив амортизации, по заданию а = 15 %;

-

восстановленная балансовая стоимость машины;

-

восстановленная балансовая стоимость машины; млн р.

млн р.

р.

р.

Сменная

амортизация

,(7.17)

,(7.17)

где

- норматив эксплуатации машины за год; по заданию

- норматив эксплуатации машины за год; по заданию  = 86 машино-смен.

= 86 машино-смен.

р.

р.

7.6 Накладные расходы

Включают косвенные расходы: на содержание производственных зданий и

помещений, управленческого аппарата, ремонт оборудования, средств связи и т. п.

Норматив этих расходов устанавливается на основе анализа.

Накладные расходы в нашем случае составят

,(7.18)

,(7.18)

где

-норматив накладных расходов;

-норматив накладных расходов; = 95 %.

= 95 %.

р.

р.

7.7 Себестоимость машино-смены

Включает прямые и накладные расходы, а также отчисления.

Накладные расходы в нашем случае составят

,(7.19)

,(7.19)

р.

р.

7.8 Анализ себестоимости машино-смены

Для анализа себестоимости составляем аналитическую таблицу (таблица 3.2),

в которую переносим результаты предыдущих расчётов.

Используя данные таблицы 3.2, изобразим в виде столбиковой диаграммы

структуру себестоимости машино-смены по элементам затрат (рисунок 7.1).

Таблица 7.2 - Аналитическая таблица для себестоимости машино-смены

|

Номера подразделов

|

Наименование расходов

|

Сумма, р.

|

В процентах к итогу

|

|

4.1.4 4.2 4.3.4 4.5

4.6 4.7

|

Фонд оплаты труда (Ф)

Отчисления в фонд социальной защиты (Ос) Материально-энергетические ресурсы

(Cо) Амортизация (Ac) Накладные расходы (Сн) Себестоимость машино-смены (Смс)

|

212520 72257 1394575

201628 201894 2082875

|

9,5 3,23 57,7

20,56 9,02 100

|

В структуре себестоимости машино-смены стоимость труда рабочих (ФОТ плюс

отчисления) составляет

,(7.20)

,(7.20)

р.

р.

Из этой суммы рабочие получают в виде заработной платы Ф = 212520 р., что

составляет от стоимости труда Ф/(Ф + Ос) = 74,63 %.

Рисунок 7.1 - Структура себестоимости машино-смены по элементам затрат

7.9 Определение себестоимости машино-смены по

элементам затрат для разработанной конструкции

.9.1 Фонд оплаты труда

Зависит от численности персонала, обслуживающего машину, и его заработной

платы. Уменьшение численности персонала при данной конструкции машины и системе

управления ею невозможно. Поэтому ФОТ оставляем без изменения.

7.9.2 Материальные и энергетические ресурсы

Снижение себестоимости возможно за счёт изменения расхода материальных и

энергетических ресурсов:

упорядочением расхода топлива путём правильной настройки регулятора

частоты вращения дизеля;

упрощение технологического процесса (сокращение цикла работ);

устранением утечек топлива в топливной системе дизеля;

Подсчитаем экономию по каждому элементу этих затрат.

Новые затраты на топливо

(7.21)

(7.21)

р.

р.

Экономия по топливу составляет

,(7.22)

,(7.22)

р.

р.

Новые затраты на материалы

,(7.23)

,(7.23)

р.

р.

Экономия по материалам составляет

,(7.24)

,(7.24)

р.

р.

Затраты на материально-энергетические ресурсы после внедрения мероприятий

,(7.25)

,(7.25)

Общая экономия по материально-энергетическим ресурсам

,(7.26)

,(7.26)

р.

р.

7.9.3 Амортизационные отчисления

Годовая амортизация зависит от восстановительной стоимости машины и

норматива амортизации. Норма амортизации остаётся неизменной, а модернизация

машины привела к уменьшению её стоимости на γ = 0,1%. Тогда новая восстановительная

стоимость машины

,(7.27)

,(7.27)

р.

р.

Новая годовая амортизация составляет

,(7.28)

,(7.28)

р.

р.

Сменная амортизация зависит от числа отработанных машино-смен. За счет

уменьшения простоя машины в ремонте, его более капитального исполнения удалось

увеличить чилоотработанныхмашино-смен на ∆=2. Тогда новая сменная

амортизация

,(7.29)

,(7.29)

р.

р.

Таким образом, произошло изменение сменной амортизации

,(7.30)

,(7.30)

р.

р.

Сменная амортизация уменьшилась.

7.9.4 Накладные расходы

Не изменяются, так как определяются в процентном отношении от ФОТ.

7.9.5 Отчисления и налоги, включенные в себестоимость

Не изменяются, так как определяются в процентном отношении от ФОТ.

7.9.6 Новая себестоимость машино-смены

Включая прямые и накладные расходы, а также отчисления составят

,(7.31)

,(7.31)

р.

р.

Изменение себестоимости машино-смены составляет

,(7.32)

,(7.32)

р.

р.

Представим полученные результаты расчёта в виде таблицы (таблица 7.3).

Таблица 7.3 - Аналитическая таблица для себестоимости машино-смены

|

Номера подразделов

|

Наименование расходов

|

Сумма, р.

|

В процентах к итогу

|

|

4.8.1 4.2

4.8.2 4.8.3 4.5 4.8.6

|

Фонд оплаты труда (Ф)

Отчисления в фонд социальной защиты (Ос) Материально-энергетические ресурсы