Бурение эксплуатационных колонн

Введение

Буровая установка включает следующие элементы:

основной двигатель (главный привод), буровая вышка, подвышечное основание

(фундамент), оборудование для спуско-подъемных операций (СПО), буровые насосы,

противовыбросовое оборудование (превенторы).

Основными параметрами, при выборе буровой

установки являются глубина бурения, диаметр скважины, диаметр бурильных труб,

мощность привода и максимальная нагрузка на крюк.

1. Исходные данные

|

Глубина

скважины L, м

|

2200

|

|

Диаметр

обсадной колонны D, мм

|

245

|

|

Высота

эксплуатационного горизонта, м

|

200

|

|

Расстояние

от устья скважины до уровня жидкости в колонне H, м

|

800

|

|

Плотность

бурового раствора за колонной ρр,

кг/м3

|

1200

|

|

Плотность

жидкости в колонне ρ, кг/м3

|

1000

|

Запас прочности по наружному давлению:

для труб эксплуатационного горизонта - [ ]

= 1,3

]

= 1,3

для остальных секций - [k] = 1,0

1. Наружное

давление на глубине z = L:

Критическое давление

1) расчетное

2) табличное

Трубы I секции: 245 ×

11,1

Д

Длина I-ой секции

Вес труб I-ой секции

. Глубина спуска труб II-ой секции:

Наружное давление на глубине:

Критическое давление:

1) Расчетное:

2) табличное

Трубы II-ой секции: 245×10,0Д

. Принимаем трубы III секции 245 ×

8,9Д

Критическое давление

Предельная глубина спуска труб III секции

Длина II секции

= L2 - L3 = 2000 - 1153= 847 м

Вес труб II секции

. Принимаем трубы III секции 245×

8,9 Д

Критическое давление

Длина III секции l3:

=1,45 т.к. длина

колонны > 1500 м

=1,45 т.к. длина

колонны > 1500 м

Вес труб III секции

+

+ +

+ =200+847+842=1889

м

=200+847+842=1889

м

. Принимаем трубы IV секции 245×

10,0

Д

Критическое давление

Длина IV секции l4:

Вес труб IV секции

+

+ +

+ +

+ =200+847+842+267=2156м

=200+847+842+267=2156м

Теперь видно, что длины 4-й секции достаточно, и

нет необходимости рассчитывать 5-ю секцию. Необходимая длина 4-й секции:

-(

-( +

+ +

+ )=2200-(200+847+842)=2200-1889=311

м

)=2200-(200+847+842)=2200-1889=311

м

Принимаем длину 4-й секции 311 м.

Вес всей колонны (всех ее секций):

= =

= 1211222,1Н=1211

кН

1211222,1Н=1211

кН

1. Выбор буровой установки по

максимальной нагрузке на крюке,в зависимости от веса бурильной и обсадной

колонн

Выбор буровой установки осуществляется по их

классификационным параметрам - допустимой нагрузке на крюке и условной глубине

бурения. Следует отметить, что глубина бурения является предварительным

ориентировочным параметром, а главным критерием выбора является допустимая

нагрузка на крюке, определяемая из двух условий:

Где  допускаемая

нагрузка на крюке (принимается максимальное значение из полученных двух), кН;

допускаемая

нагрузка на крюке (принимается максимальное значение из полученных двух), кН;  вес

в воздухе наиболее тяжелой обсадной колонны в конструкции скважины, кН;

вес

в воздухе наиболее тяжелой обсадной колонны в конструкции скважины, кН; вес в воздухе наиболее тяжелой бурильной колонны, кН;

вес в воздухе наиболее тяжелой бурильной колонны, кН; коэффициенты запаса допускаемой нагрузки по бурильной и обсадной колонне

соответственно.

коэффициенты запаса допускаемой нагрузки по бурильной и обсадной колонне

соответственно.

Коэффициент запаса по бурильной колонне

принимается равным . Предпочтительным

является значение

. Предпочтительным

является значение .

.

Коэффициент запаса допускаемой нагрузки по

обсадной колонне принимается равным

Исходные данные:

Вес в воздухе наиболее тяжелой обсадной колонны,

кН 1211

Вес в воздухе наиболее тяжелой бурильной

колонны, кН 1510

Расчет:

кН

кН

Обоим условиям удовлетворяет буровая установка 7

класса по ГОСТ 16293-89 с допускаемой нагрузкой на крюке 3200 кН.

2. Технические характеристики

буровой установки, основное оборудование комплекса и его характерные

особенности

Выбираем буровую установку БУ 5000/320 ДГУ-1 с допустимой

нагрузкой на крюке 3200 кН и условной глубиной бурения 5000 м, т.к. она

удовлетворяет условию.

Буровые установки предназначены для бурения

эксплуатационных и глубоких разведочных скважин вращательным способом.

Технология вращательного бурения состоит из следующих основных операций:

вращение и продольная подача породоразрушающего

инструмента по мере углубления скважины;

промывка скважины и вынос разрушенной породы на

поверхность;

наращивание бурильной колонны по мере углубления

скважины;

подъем и спуск в скважину бурильной колонны для

смены породоразрушающего инструмента и забойного двигателя;

приготовление, обработка и очистка промывочного

раствора;

спуск обсадных колонн для крепления скважины.

Для выполнения этих операций, а также аварийных

работ требуются различные по функциональным назначениям машины, механизмы и

оборудование. Набор необходимых для бурения скважин машин, механизмов и

оборудования, которые на изготовляющем их предприятии не соединяются, но имеют

взаимосвязанные эксплуатационные функции и технические параметры, называется

буровым комплексом.

Буровая установка - это комплекс буровых машин,

механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с

помощью бурового инструмента самостоятельное выполнение технологических

операций. Современные буровые установки подразделяются на следующие составные

части:

буровое оборудование (талевый механизм, насосы,

лебедка, вертлюг, ротор, привод, топливомаслоустановка, дизель-электрические

станции, пневмосистема);

буровые сооружения (вышка, основания,

сборно-разборные каркасно-панельные укрытия);

оборудование для механизации трудоемких работ

(регулятор подачи долота, механизмы для автоматизации спуско-подъемных

операций, пневматический клиновой захват для труб, автоматический буровой ключ,

вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт

контроля процессов бурения, посты управления);

оборудование для приготовления, очистки и

регенерации промывочного раствора (блок приготовления, вибросита, песко- и

глиноотделители, подпорные насосы, емкости для химических реагентов, воды и

промывочного раствора);

манифольд (нагнетательная линия в блочном

исполнении, дроссельно-запорные устройства, буровой рукав);

устройства для обогрева блоков буровой установки

(теплогенераторы, отопительные радиаторы и коммуникации для разводки

теплоносителя).

Буровая установка БУ 5000/320 ДГУ-1:

допускаемая нагрузка на крюке 3200 кН;

условна глубина бурения 5000 м;

скорость подъема крюка при расхаживании колонны

0,2 м/с;

скорость подъема элеватора (без нагрузки), не

менее 1,82 м/с;

расчетная мощность на валу подъемного агрегата

1100 кВт;

диаметр отверстия в столе ротора 700 мм;

расчетная мощность привода ротора, не более 370

кВт;

мощность бурового насоса 950 кВт;

вид привода ДГ;

площадь подсвечников, при размещении свечей 114

мм 6000 м2;

высота основания (отметка пола буровой) 8 м;

просвет для установки стволовой части

превенторов6,7 м;

Оборудование буровой установки БУ 5000/320

ДГУ-1:

лебедка буровая ЛБУ37-1100Д;

насос буровой УНБТ-950А;

ротор Р-560;

комплекс механизмов АСП АСП-3М4;

кронблок УКБА-7-400;

талевый блок УТБА-6-320;

вертлюг УВ-320МА;

вышка ВМА45×320;

привод основных механизмов групповой СА-10;

циркуляционная система ЦС500ДГУ-1Т.

Талевый блок УТБА-6-320:

грузоподъемность 320 т;

число канатных шкивов 6;

число секций 2;

диаметр наружного шкива 1400 мм;

диаметр каната 35 мм;

диаметр оси шкивов 260 мм;

номер подшипников шкивов 7097152М;

размеры подшипника траверсы 260×400×104

мм;

длина по оси блоков 1418 мм;

ширина 1440 мм;

масса 9,6 т.

Лебедка ЛБУ37-1100Д:

максимальное усилие на канате 365 кН;

расчетная мощность на входном валу 1100 кВт;

диаметр талевого каната 32 мм;

диаметр бочки барабана 685 мм;

длина бочки барабана 1373 мм;

число скоростей на роторе 4;

длина тормозных шайб 1270 мм;

ширина тормозной колодки 230 мм;

тип вспомогательного тормоза ТЭИ-800-60;

длина 8333 мм;

ширина 3230 мм;

высота 2208 мм;

масса 39050 кг.

Кронблок УКБА-7-400:

максимальная нагрузка 4,0 МН;

число шкивов 7;

диаметр шкива по дну желоба 1380 мм;

диаметр каната 35 мм;

диаметр оси шкива 260 мм;

длина 4230 мм;

высота 2150 мм;

ширина 2950 мм;

масса 11690 кг.

Вертлюг УВ-320МА:

допустимая нагрузка статическая 3,2 МН;

допустимая нагрузка при частоте вращения ствола

100 об/мин2,0 МН;

условная глубина бурения 5000 м;

максимальная частота вращения ствола 300 об/мин;

наибольшее давление прокачиваемой жидкости 32

МПа;

диаметр ствола 75 мм;

вместимость масляной ванны 0,07 м3;

высота (без диаметра штропа) 2860 мм;

масса сухого 2980 кг.

Двигатель СА-10:

мощность 460 кВт;

частота вращения вала 1200 об/мин;

длина 4,25 м;

ширина 1,5 м;

высота 2,76 м;

масса 8,5 т.

3. Расчет мощности ротора и

необходимой мощности привода с учетом КПД трансмиссии. Вывод о резерве

производительности

Мощность ротора должна быть достаточной для

вращения бурильной колонны, долота и разрушения горной породы забоя скважины  :

:

=

=  ;

;

где  =0,90-0,95

КПД ротора, который учитывает потери в трущихся деталях ротора. Для определения

мощности на холостое вращение бурильной колонны

=0,90-0,95

КПД ротора, который учитывает потери в трущихся деталях ротора. Для определения

мощности на холостое вращение бурильной колонны  можно

воспользоваться формулой:

можно

воспользоваться формулой:

=13,5*10-8*L*d2*n1.5*D0.5*

=13,5*10-8*L*d2*n1.5*D0.5* ;

;

где D - диаметр скважины, м;  -

удельный вес промывочной жидкости, Н/м3; n (в мин-1), D - диаметр скважины, м;

d - диаметр бурильных труб, м; n -частота вращения снаряда, с-1; L - глубина

скважины, м;

-

удельный вес промывочной жидкости, Н/м3; n (в мин-1), D - диаметр скважины, м;

d - диаметр бурильных труб, м; n -частота вращения снаряда, с-1; L - глубина

скважины, м;

В предварительных расчетах частоту вращения

стола ротора в зависимости от текущей и конечной глубины бурения вычисляют по

эмпирической зависимости, принятой Уралмашзаводом:

n=200-150* ;

;

Мощность  расходуемую

на разрушение породы шарошечным долотом, можно определить, используя формулу:

расходуемую

на разрушение породы шарошечным долотом, можно определить, используя формулу:

-5 *

-5 * 1,3

*n*D0.4;

1,3

*n*D0.4;

где с - коэффициент крепости пород, принимаемый

для мягких пород с=2,6; для пород средней твердости с=2,3; для крепких с=1,85; осевая

нагрузка на долото, кН;

осевая

нагрузка на долото, кН;

Осевая нагрузка на долото вычисляется по

формуле:

=

= ,

длина УБТ при роторном бурении

,

длина УБТ при роторном бурении

где  -

вес 1 м УБТ.

-

вес 1 м УБТ.

Резерв производительности бурового ротора

определяется по формуле:

R=  *100%

*100%

Мощность привода с учетом КПД трансмиссии:

=

=  ;

;

Где z - число двигателей; k=1.3÷1.45-

коэффициент

перегрузки; -

-

общий КПД трансмиссии, для механических передач

принимается 0,92-0,97, для гидромеханических 0,7-0,75.

Расчет:

Вычисляем частоту вращения стола ротора:

=200-150* ;

;

Интервал бурения эксплуатационной колонны 700

-2200 м

=700 м

=700 м

=2200м=200-150*

=2200м=200-150* =200-48=152

об/мин

=200-48=152

об/мин

УБТ-230

,

,  =273,4

кг

=273,4

кг

=

= =509,6

кН

=509,6

кН

Вычисляем мощность на холостое вращение:

Бурильные трубы СБТ 140*12

=0.140

м,  =

= =1200 кг/м3

=1200 кг/м3

=13,5

*10-8*L*d2*n1.5*D0.5*

=13,5

*10-8*L*d2*n1.5*D0.5* =

=

,5*10-8*2200*0,1402*1521,5*0,2450,5*1,2*104=64,79

кВт

Вычисляем

мощность на вращение долота:

=2.3,

-5 *

-5 * 1,3

*n*D0.4=2.3*10-5*509.61.3*152*2450.4=104.3 кВт

1,3

*n*D0.4=2.3*10-5*509.61.3*152*2450.4=104.3 кВт

Вычисляем

мощность ротора:

=

=  =

= =187.8 кВт

=187.8 кВт

Расчет

показывает, что без учета диаметра проходного отверстия в столе ротора может

быть использован ротор Р-560 с номинальной мощностью 370 кВт и условной

глубиной бурения 1600-4000 м.

Вычисляем

мощность привода с учетом КПД трансмиссии:

=

=  =

= =187.8/1.17=160.5

кВт

=187.8/1.17=160.5

кВт

Вычисляем

резерв производительности бурового ротора:

R=  *100% =

*100% =

Вывод:

Резерв производительности составляет половину от всей производительности

ротора.

4.

Расчет необходимой мощности буровой лебедки, при подъеме бурильной колонны

наибольшего веса. Сравнение с номинальной мощностью, вывод о резерве

производительности

Мощность

лебедки определяется полезной мощностью на ее барабане, которая должна быть

достаточной для выполнения спуско-подъемных операций и аварийных работ при

бурении и креплении скважин заданной глубины и конструкции. Оптимальная

мощность буровой лебеди определяется из условий подъема наиболее тяжелой

бурильной колонны для заданной глубины бурения с расчетной скоростью  =0,4÷0,5 м/с:

=0,4÷0,5 м/с:

=

=

где

максимальный

вес бурильной колонны;

максимальный

вес бурильной колонны; вес

поступательно движущихся частей талевой системы;

вес

поступательно движущихся частей талевой системы;  КПД талевой системы.

КПД талевой системы.

Резерв

производительности буровой лебедки определяется по формуле:

R=  *100%

*100%

где

-

номинальная мощность на подъемном валу лебедки, указанная в ее характеристиках.

-

номинальная мощность на подъемном валу лебедки, указанная в ее характеристиках.

Расчет:

1510 кН

1510 кН

=0,825, т.к.

кратность талевой системы 6x7

=0,825, т.к.

кратность талевой системы 6x7

Масса

талевого блока 9,6 т (вес поступательно движущихся частей талевой системы)

9,6 т=9600

кг=94080 Н

9,6 т=9600

кг=94080 Н

=

= =

= =777735,75

Н=777 кВт

=777735,75

Н=777 кВт

кВт

кВт

Оптимальная

мощность на 323 кВт больше своей номинальной мощности.

Вычисляем

резерв производительности буровой лебедки:

R=  *100%=

*100%=  29%

29%

Вывод:

Резерв производительности лебедки составляет четвертую часть от всей

производительности буровой лебедки.

5.

Расчет необходимой подачи и потери давления в системе промывки при бурении

эксплуатационной колонны в конце интервала бурения

Выбор

диаметра долота для бурения по эксплуатационную колонну осуществляют в

зависимости от диаметра муфты используемых обсадных труб.

где

DД - диаметр долота; Dм - диаметр муфты обсадной трубы;  диаметральный

зазор между стенками скважины и муфтами обсадных труб.

диаметральный

зазор между стенками скважины и муфтами обсадных труб.

Эксплуатационная

колонна:  Принимаем

Принимаем

Подачу

буровых насосов выбирают на основе требований, предъявляемых технологией

промывки скважин. От подачи буровых насосов зависит эффективность роторного

бурения и нормальная работа забойных двигателей. Для эффективной очистки

скважины от шлама и для обеспечения рабочего режима забойных гидравлических

двигателей скорость восходящего потока  =0,4-0,5 (под техническую и

эксплуатационную колонну).

=0,4-0,5 (под техническую и

эксплуатационную колонну).

Подача

насоса (м3/с)зависимости от скорости потока жидкости , м/c:

, м/c:

Где

-площадь

затрубного пространства,м2:

-площадь

затрубного пространства,м2:

(

( 2-

2- 2),

2),

-диаметр

долота, м,

-диаметр

долота, м,  -диаметр

бурильных труб, м.

-диаметр

бурильных труб, м.

Подачу

буровых насосов принято выражать в л/с (литры в секунду), 1 м3/с = 1000 л/с.

Расчет:

Вычисляем

площадь затрубного пространства:

(

( 2-

2- 2)=3.14/4*(0.29532-0.1402)=0.785*(0,08720209-0,0196)=0.053

м2

2)=3.14/4*(0.29532-0.1402)=0.785*(0,08720209-0,0196)=0.053

м2

Вычисляем

подачу насоса:

=0.053*0.5=0.0265м3/с=30

л/с

=0.053*0.5=0.0265м3/с=30

л/с

Давление

на выходе бурового насоса зависит от потерь давления на преодоление

гидравлических сопротивлений в манифольде, бурильной колонне, забойном

двигателе, долоте и затрубном кольцевом пространстве. Гидравлические

сопротивления подразделяют на линейные, обусловленные силами трения и местные,

обусловленные изменением величины скорости и направления потока. Линейные

гидравлические сопротивления возникают в бурильных трубах и кольцевом затрубном

пространстве. Местные сопротивления - в замках бурильных труб, промывочных

отверстиях долота, проточных каналах забойных двигателей, обратных клапанах и

задвижках. Полная потеря давления определяется арифметической суммой линейных и

местных потерь давления. Сумма потерь давления в манифольде, бурильных трубах,

замках, УБТ, на забойном двигателе, на долоте, в кольцевом затрубном

пространстве:

P=

Разностью статических давлений в практических

расчетах пренебрегают. В конце бурения технической колонны потери давления

определяться как

P= +

+

Потери давления в манифольде =1÷2

МП

=1÷2

МП

Значения линейных потерь давления на единицу

длины для различных труб и кольцевого пространства приводятся в литературе [3].

Потеря давления в замках бурильных труб:

=0,3

=0,3

Потеря давления на долоте (МПа) определяется

выражением:

P= +

+ ;

;

=2 МПа;бт=L-

=2 МПа;бт=L- =2200-233=1967

м;бтвн=140-2*12=140-24=116 мм=0,116 м;

=2200-233=1967

м;бтвн=140-2*12=140-24=116 мм=0,116 м;

=λ*ρ

=λ*ρ =

= =1641608

Па=1,6 Мпа;

=1641608

Па=1,6 Мпа;

=0,3

=0,3 =0.3*1,6=0,48

МПа;убт=0,09 м;убт=233 м;

=0.3*1,6=0,48

МПа;убт=0,09 м;убт=233 м;

= λ*ρ

= λ*ρ =0,02*1200*

=0,02*1200* =0,7 Мпа;

=0,7 Мпа;

=

= =0,001 МПа;

=0,001 МПа;

=λ*ρ

=λ*ρ =

= =

= =57532Па=0,05

Мпа;

=57532Па=0,05

Мпа;

=λ*ρ

=λ*ρ =

= =2692

Па=0,002 Мпа=

=2692

Па=0,002 Мпа= +

+ =2+1,6+0,48+0,7+0,001+0,05+0,05+0,002=4,883

Мпа

=2+1,6+0,48+0,7+0,001+0,05+0,05+0,002=4,883

Мпа

Гидравлическая

мощность буровых насосов (кВт) рассчитывается как

=p*Q,

Где

p-суммарные потери давления, МПа; Q- подача бурового насоса, л/с.

=4,883*30=146,49кВт

эксплуатационный колонна буровой установка

6.

Расчет мощности буровых насосов и мощность их привода с учетом КПД трансмиссии

Требуемая

мощность буровых насосов рассчитывается как

=

= ,

,

где N- полезная гидравлическая мощность,  КПД

насоса.

КПД

насоса.

Мощность привода бурового насоса:

=

=

Где  -

КПД трансмиссии бурового насоса, чаще всего это клиноременная передача. КПД

клиноременной передачи обычно принимается равным 0,94.

-

КПД трансмиссии бурового насоса, чаще всего это клиноременная передача. КПД

клиноременной передачи обычно принимается равным 0,94.

Требуемая мощность:

=

= =

= =183,11кВт

=183,11кВт

Мощность привода бурового насоса:

=

= =

= =214,2

кВт

=214,2

кВт

7. Определение необходимой суммарной

установленной мощности двигателей силового привода буровой установки

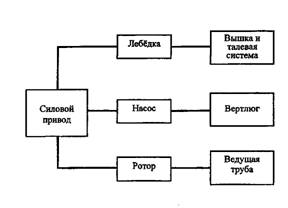

Рис. 1

Cумма установленной мощности двигателей силового

привода определяется как

= =777+214,2+187.8=1179кВт

=777+214,2+187.8=1179кВт

Заключение

В ходе работы, мы рассчитали и выбрали

типоразмер секций обсадных труб эксплуатационной колонны из условия действия

наружного давления и собственного веса. По условной глубине бурения и

наибольшему весу обсадной колонны выбрали буровую установку.

Определили необходимые мощности буровой лебедки,

бурового насоса, бурового ротора. Так же был сделан вывод о резерве

производительности буровой лебедки и ротора.

Рассчитали необходимую подачу и потери давления

в системе промывки при бурении эксплуатационной колонны в конце интервала

бурения.

Подводя итог, определили необходимую суммарную

мощность двигателей силового привода буровой установки.

Список литературы

1.

Р.А. Баграмов. Буровые машины и комплексы: Учебник для вузов. - М.: Недра,

1988. - 501 с.

.

С.И. Ефимченко. Расчёт и конструирование оборудования для нефтяных и газовых

скважин. М.: РГУ нефти и газа им. И.М. Губкина, 2006. - 736 с.

.

http://www.drillings.ru/