Вал-шестерня

Введение

Машиностроение-комплекс отраслей промышленности

изготавливающих орудия труда для народного хозяйства, транспортные средства, а

также предметы всеобщего потребления и оборонную продукцию. Машиностроение

является материальной основой технического перевооружения всего народного

хозяйства нашей страны.

Технология машиностроения является комплексной

научной дисциплиной, без которой невозможно современное развитие производства.

При освоении новых изделий необходимо их отработать на технологичность, выбрать

заготовки, методы их пооперационной обработки, оборудование и технологическую

оснастку. При этом приходится решать множество технологических задач:

обеспечение точности, качества поверхностного слоя, экономичности и др.

Развитие технологии машиностроения прошло путь

от описания опыта обработки и сборки изделий, до глубокого изучения

закономерностей, возникающих в процессе изготовления изделий и их коррекции

путем автоматического саморегулирования технологических процессов.

Задачами технологии машиностроения остаются

снижение себестоимости и повышение производительности обработки при высоком

качестве изделий. Причем технологический процесс должен строиться с учетом

автоматического саморегулирования, функции которых передаются ЭВМ, а человеку

остается только следить за их работой. Но для этого необходимо всесторонне

изучить все связи и закономерности процесса изготовления изделия.

В машиностроении увеличиваются объемы применения

в машинах и приборах деталей, изготовленных методом порошковой металлургии. Все

большую роль в производстве играют лазерный луч, магнитное поле, ультразвук и

другие способы воздействия на материал изделия.

С помощью лазерной технологии с большой

производительностью и точностью можно обрабатывать различные по химическому

составу и твердости материалы. На станках с программным управлением, в которых

роль традиционного резца выполняет электрическая искра, можно обрабатывать

детали любой конфигурации, при этом не нужны слесарно-доводочные операции.

Внедрение новых технологий в производство,

приводит к революционным изменениям в экономике страны. Поэтому технология

машиностроения становится ключевой составляющей научно-технического процесса.

1. Описание конструкции детали

Моя деталь - Вал-шестерня, материал Сталь 40Х

ГОСТ 4543-71, масса детали 16,4кг. Деталь вал-шестерня состоит из

унифицированных поверхностей таких как: цилиндрические поверхности, поверхность

резьбовых отверстий, шпоночного паза, канавок, зубчатой поверхности, и торцевых

поверхностей.

Деталь изготовлена из заготовки «Штамповки», что

дает возможность рационально использовать деталь.

Деталь имеет достаточно оптимальные степени

точности не выше 6 квалитета точности и шероховатости не выше 0,8мкм.

Сталь 40Х ГОСТ 4543-71 достаточно легко

обрабатывается, средне пластична.

Базовые поверхности (2 торца) для установки в

центрах, обеспечивают достаточную точность обработки детали.

Конструкция детали обеспечивает возможность

применения типовых и стандартных технологических процессов: деталь данной

конструкции можно обрабатывать на универсальном оборудовании с использованием

универсальных приспособлений: точение, фрезерование, сверление.

Конструкция детали обеспечивает свободный подвод

инструмента

Коэффициент использования материала используется

рационально.

На диаметр 55k6 устанавливается зубчатое колесо,

которое передает свое движение через шпонку шириной 16мм.

Диаметр 60k6 служит для установки подшипников.

Диаметр 144,72 имеет зубчатую поверхность и

служит для зацепления с зубчатым колесом, на которое будет передаваться

вращающийся момент.

Канавки служат для выхода инструмента и снятия

напряжении на валу.

Торцовые поверхности обуславливают конструкцию

детали.

Резьбовые отверстия М10 с торцов, служат для

установки крышек.

Фаски служат, для притупления острых кромок.

1.1 Анализ технологичности детали

Качественный метод

Деталь вал шестерня состоит из унифицированных

поверхностей таких как: цилиндрических поверхностей и резьбовая поверхность,

поверхность резьбовых отверстий, шпоночных пазов, канавок, опасок, конических

поверхностей, зубчатой поверхности и торцевой поверхности.

Исходя, из этого понимаем, что деталь имеет

простую форму

Деталь изготовлена из заготовки «штамповки», что

дает возможность рационально использовать материал.

Деталь имеет достаточно, оптимальные, степень

точности не ниже шестого квалитета точности и параметр шероховатости не ниже

0,8 мм.

Физико-химические и механические свойства

материала (сталь 40Х ГОСТ 4543-71) заготовки достаточно легко обрабатываются,

среднее пластична.

Базовые поверхности (2 торца) для установки в

центрах, обеспечивают достаточную точность обработки детали.

Конструкция детали обеспечивает возможность

применения типовых и стандартных технологических процессов: деталь данной

конструкции можно обрабатывать на универсальном оборудовании с использованием

универсальных приспособлений, инструментов.

Конструкция детали обеспечивает сводный подвод

инструмента.

Количественный метод

Определяется по коэффициенту точности и

шероховатости

Таблица 1 - Точность и шероховатость детали

|

Наименование

|

Количество

поверхностей

|

Квалитет

|

Ra,мкм

|

|

Цилиндрическая

поверхность 1(Ø55k6)

|

1

|

6

|

1,6

|

|

Цилиндрическая

поверхность 2(Ø58f9)

|

1

|

9

|

1,6

|

|

Цилиндрическая

поверхность 3(Ø60k6)

|

2

|

6

|

0,8

|

|

Цилиндрическая

поверхность 4(Ø70)

|

2

|

14

|

12,5

|

|

Цилиндрическая

поверхность5(Ø144)

|

1

|

14

|

3,2

|

|

Поверхность

фасок

|

5

|

14

|

12,5

|

|

Боковые

поверхности шпоночных пазов

|

2

|

9

|

3,2

|

|

Дно

шпоночного паза

|

1

|

9

|

6,3

|

|

Поверхность

канавок

|

4

|

14

|

12,5

|

|

Торцевая

поверхность

|

2

|

14

|

1,6

|

|

Торцевая

поверхность

|

1

|

14

|

3,2

|

|

Торцевая

поверхность

|

1

|

14

|

6,3

|

|

Торцевая

поверхность

|

4

|

14

|

12,5

|

|

Резьбовые

отверстия

|

4

|

7

|

3,2

|

|

Дно

зуба

|

12

|

8

|

1,6

|

|

Боковые

поверхности зуба

|

24

|

8

|

1,6

|

Всего поверхностей 63

Коэффициент точности обработки -

[4, с.47]

[4, с.47]

где  -

коэффициент точности обработки

-

коэффициент точности обработки  - средний квалитет

точности.

- средний квалитет

точности.

Аср.= (n1+2n2+3n3+. . .+14n14)/ i [4, с.47]

i [4, с.47]

ῐ- число поверхностей детали

точностью соответственно по 1…..14 - му квалитету

Аср.=(1×6 +

1×9 + 2×6 + 2×14 + 1×14 + 5×14 + 2×9 +

1×9 + 4×14 + 2×14 + 1×14 + 1×14 + 4×14 +

12×8 + 24×8 + 4×7)/63 = 10,317

Кт.ч.= 1- (1/ 10,317) =0,096 мкм Так

как Кт.ч < 0,8 - то деталь по этому показателю является не технологичной.

Коэффициент шероховатости

поверхности

Кш. = 1/ Бср [4, с.47]

где Кш. - коэффициент шероховатости

поверхности

Бср. - средняя шероховатость

поверхности, определяемая в значениях параметра Ra, мкм

[4, с.48]

[4, с.48]

Бср. = (1×1,6 +

1×1,6 + 2×0,8 + 2×12,5 + 1×3,2 + 5×12,5 +

2×3,2 + 1×6,3 + 4×12,5 + 2×1,6 + 1×3,2 +

1×6,3 + 4×12,5 + 12×1,6 + 24×1,6 + 4×3,2) / 63 =

=4,623мкм

Км = 1/4,623= 0,216 мкм

Км < 0,32 (0,216<0,32) по

этому показателю деталь является технологичной.

2. Материал детали и его свойства

Материал детали - Сталь 40Х ГОСТ

4543-71-конструкционная легированная хромистая сталь

Применяется для изготовления осей, валов,

валов-шестерней, плунжеров, штоков, коленчатых и кулачковых валов, колец,

шпинделей, оправок, реек, зубчатых венцов, болтов, полуосей, втулок и других

улучшаемых деталей повышенной точности.

Таблица 2 - Массовая доля элементов, % по ГОСТ

4543-71

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

Ni

|

Cu

|

N

|

|

0.36-044

|

0.17-0.37

|

0.50-0.80

|

≤0.035

|

≤0.035

|

0.80-1.10

|

≤0.30

|

≤0.30

|

≤0.008

|

Таблица 3 - Механические свойства при комнатной

температуре по ГОСТ 8479

|

Закалка

|

Режим

термообработки

|

σ

0,2 Н/мм

|

σв

Н/мм

|

δ

%

|

ψ

%

|

KCU

Дж/см

|

HRC

|

HB

|

|

t˚c

|

охлаждающая

среда

|

|

|

|

|

|

|

|

|

840-860

|

Вода

или масло

|

490

|

655

|

13

|

40

|

54

|

|

248

|

Выбор вида и метода получения заготовки.

Заготовка - прокат

Диаметр заготовки - Дз, мм

Дз=Дд+2Zo [1.стр28.ф 3.6]

Где Дд-максимальный диаметр детали, мм

[Чертеж]припуск на диаметр, мм [1. с. 41 табл.3.13]

Выбор горячекатного проката ГОСТ 2590-71 [1. с.

43 табл. 3.14]

Дз=144+2×11=166 мм

=8+3=11

Длина заготовки - Lз, мм

з=Lд+2×Zподр

[1.стр 43]

Где Lд-номинальная длина детали, мм

[Чертеж]подр-припуск на подрезание торца, мм [1. с. 40 т.3.12]з=416+2×1,4=418,8

Масса заготовки - mз, кг

з= Vз×p×10-6

[1. с. 37 форм 3.8]

-обьём заготовки, мм3

Объем заготовки

плотность материала заготовки, кг/Дм3=7,85

кг/Дм3=142кг

Коэффициент использования материала

[1, с.38 формула

3,16]

[1, с.38 формула

3,16]

мд - масса детали, кг

в стружку уходит 89% материала. Это не

рационально т.к. Ким должен быть не менее 0,75

Заготовка-штамповка

Штамповочное оборудование - « Пресс молот » [1.

с. 47]

Категория штамповки М1

Класс точности штамповки 2класс [1.с. 47]

Группа стали М1 [ 1.с.47]

Степень сложности заготовки [ 1.с.47]

C = mд /mф (7)

/mф (7)

где mф - масса фигуры в которую

вписывается деталь, кг

С = 16,4/53=0,3

(8)

(8)

,16<C3<0,32

т.к. С = 0,3 то в моем случае С3

Ориентировочная масса заготовки, кг

МЗ ОР = mд /Кимср (9)

где Кимср - средний Ким = 0,75….0,8

[1.с.47]

МЗ ОР =16,4/0,8 = 20,5кг

Обезуглероженный слой метала,

который нужно снять равен 0,5 мм на сторону.

Таблица 4 - Припуски на диаметры ступеней вала и

размеров диаметров ступеней заготовки-штамповки с допусками

|

Диаметр

ступени вала Dd,мм

|

Чистота

поверхности Raпр,мкм

|

Общий

припуск на диаметр 2Z0,мм

|

Допуск

ступени заготовки-штамповки Dз,мм

|

Припуск

на размер заготовки- штамповки  ,мм ,мм

|

Maх

диаметр ступени заготовки- штамповки Dз мах, мм

|

|

55

|

1,6

|

2(3,3+0,5)=7,6

|

55+7,6=

62,6

|

+3,5

-1,5

|

62,6+2=

64,6

|

|

58

|

1,6

|

2(3,3+0,5)=7,6

|

58+7,6=

65,6

|

+3,5

-1,5

|

65,6+2=

67,6

|

|

60

|

0,8

|

2(3,7+0,5)=8,4

|

60+8,4=

68,4

|

+3,5

-1,5

|

68,4+2=

70,2

|

|

70

|

12,5

|

2(2,9+0,5)=6,8

|

70+6,8=

76,8

|

+3,5

-1,5

|

76,8+2=

78,8

|

|

144

|

3,2

|

2(3,4+0,5)=7,8

|

144+7,8=

151,8

|

+3,0

-2,0

|

151,8+1,5=153,3

|

|

70

|

12,5

|

2(2,8+0,5)=6,6

|

70+7,8=

77,8

|

+3,5

-1,5

|

77,8+2=

79,8

|

|

60

|

0,8

|

2(3,7+0,5)=8,4

|

60+7,8=

67,8

|

+3,5

-1,5

|

67,8+2=

69,8

|

Таблица 5 - Припуски на длину ступеней вала и

размеров длин ступеней заготовки - штамповки с допусками [2.с.38табл5,5]

|

Длина

ступеней вала Lg, мм

|

Частота

поверхности торцов Raпр, мкм

|

Общий

припуск на длину 2Z,мм

|

Диаметр

ступени заготовки-штамповки Lз, мм

|

Допуск

на размер заготовки- штамповки  ,мм ,мм

|

Maх

длина ступени заготовки- штамповки Lз мах, мм

|

|

218

|

12,5

|

(3,3+0,5)

- (3,1+0,5)=0,2

|

Lз=218+0,2=218,2

|

+4

-2

|

218,2+2

220,2

|

|

158

|

12,5

|

(3,3+0,5)

- (2,9+0,5)=0,4

|

Lз=158+0,4=158,4

|

+3,5

-2

|

158,4+1,5=159,9

|

|

98

|

12,5

|

(3,3+0,5)

- (2,8+0,5)=0,5

|

Lз=98+0,5=98,5

|

+3,5

-1,5

|

98,5+2=

100,5

|

|

54,5

|

1,6

|

(3,3+0,5)

- (3,3+0,5)=0

|

Lз=54,5+0=54,5

|

+3,5

-1,5

|

54,4+2=

56,5

|

|

100

|

6,3

|

(3,3+0,5)

+ (3,3+0,5)=7,6

|

Lз=100+7,6=107,6

|

+3,5

-1,5

|

107,6+2=

109,6

|

|

98

|

3,2

|

(3,3+0,5)

- (3,3+0,5)=0

|

Lз=98+0=

98

|

+3,5

-1,5

|

98+2=100

|

|

54,5

|

1,6

|

(3,3+0,5)

- (3,3+0,5)=0

|

Lз=54,5+0=54,5

|

+3,5

-1,5

|

54,5+2=

56,5

|

Масса заготовки - mз, кг

Где,  -

масса каждого элемента заготовки, кг [1 с.45]

-

масса каждого элемента заготовки, кг [1 с.45]

|

Операция

|

Содержание

или наименование операции

|

Станок

оборудования

|

Оснастка

|

|

005

|

Фрезерно

- центровальная: фрезеровать торцы на длину 429,8 и центровать отверстие на Ø64,6

и

Ø69,8

по форме В. Б.Т. - Шейки вала Ø69,8 и

Ø64,6

- черновая.

|

Фрезерно-центровальный

МР76М

|

УСП

|

|

010

|

Токарно-винторезная:

1. Точить Ø60 до Ø62,7

по

длине 44,5√Rа 12,5. 2.Точить Ø70 до

Ø70

с

одновременным образованием торца по длине 56,5 √Rа 12,5. 3. Точить Ø144,72

до

146,22 по длине 100 на проход √Rа 12,5. 4. Точить фаску 2х45 на Ø60к6

√ Rа 6,3. 5. Точить Ø60к6

до Ø61,2

с

одновременным образованием торца на длине 43,5 √Rа 6,3. 6. Точить фаску

2×45

по

Ø144,72

√Rа 6,3. 7. Точить Ø144,72

до

Ø144,72

на

проход √Rа 6,3. 8. Точить канавку на Ø60к6

шириной 5, Ø59 √Rа 6,3.

Б.Т. - Гнезда центровых отверстий - чистовая.

|

Токарно-винторезный

с УПУ 16к20Ф3С32

|

Патрон

поводковый, хомут, центр вращающийся, центр упорный.

|

|

015

|

Токарно

- винторезная: 1.Точить Ø55к6

до Ø57,3

по

длине 60 с одновременным образованием торца. 2.Точить Ø58f9

до Ø60,3

на

длине 60 с одновременным образованием торца √Rа 12,5. 3.Точить Ø60к6

до Ø62,7

по

длине 43,5 с одновременным образованием торца √Rа 12,5. 4. Точить Ø70

до

R62,7 по длине 43,5 с одновременным образованием гантели R=5 и торца по длине

56,5 √Rа 12,5. 5.Точить фаску 2х45 на Ø55к6

√Rа 6,3. 6.Точить Ø55к6

до Ø55,8

на

длине 60 с одновременным образованием торца √Rа 6,3. 7.Точить Ø58f9

до

Ø58,8

по

длине 60 с одновременным торца √Rа 6,3. 8.Точить фаску 0,5×45

по

Ø

60к6

√Rа 6,3. 9.Точить Ø60к6

до Ø61,2

с одновременным образованием торца на длине 43,5 √Rа 6,3. 10.Точить

канавку на Ø55к6 ширина 5,

глубина Ø54 √Rа 6,3. 11.

Точить канавку на Ø60к6

ширина 5, глубиной Ø59 √Rа

6,3. Б.Т. - Гнезда центровых отверстий - чистовая.

|

Токарно-винторезный

с ЧПУ 16К20Ф3С32

|

Патрон

поводковый, хомут поводковый, жесткий центр(2).

|

|

020

|

Вертикально-фрезерная.

Фрезеровать паз на Ø55к6

с продолжением на Ø58f9 длина

6,3 ширина 16, глубиной 5 √Rа 6,3. Б.Т. - Установка на шейки вала,

чистовая база.

|

Вертикально-фрезерный

6Р12

|

УСП.

|

|

025

|

Радиально

сверлильная 1.Сверлить отверстие на торце вала Ø55к6

Ø8,5

на

длину 26 снять фаску 1×45. 2.Нарезать

резьбу М10-7H Б.Т. - Установка на шейки вала, чистовая база.

|

Радиально-сверлильный

2Р55

|

УСП.

|

|

030

|

Зубофрезерная.

Фрезеровать зубья на Ø144,72

на длине 100. Число зубьев 12 m=10. Б.Т. - Гнезда центровых отверстий -

чистовая.

|

Зубофрезерный

станок Kalibo Y3180J

|

Патрон

|

|

035

|

Круглошлифовальная.

1.Шлифовать Ø55к6 до Ø55к6

на длине 60 √Rа 1,6. 2.Шлифовать Ø58f 9 до

Ø58f9

на длине 60 √Rа 1,6. 3.Шлифовать Ø60к6

до Ø60,4

на

длине 43,5 √Rа 1,6. 4.Шлифовать Ø60к6

до Ø60к6

на длине 43,5 √Rа 0,6. Б.Т. - Гнезда центровых отверстий-чистовая.

|

Круглошлифовальный

3М131

|

Поводковый

патрон, хомут поводковый, жесткий центр(2).

|

|

040

|

Круглошлифовальная.

1.Шлифовать Ø60к6 до Ø60,4

на длине 43,5 √Rа 1,6. 2.Шлифовать Ø 60к6

до Ø60К6

на длине 43,5 √Rа 0,8. Б.Т. Гнезда центровых отверстий-чистовая.

|

Круглошлифовальный

3М131

|

Поводковый

патрон, хомут поводковый, жесткий центр(2).

|

3. Расчёт межоперационных припусков,

допусков и размеров

Припуски рассчитываются, с целью утонения

размеров заготовки и для определения использованных размеров, и глубины резания

при выполнениях перехода.

Для определения межоперационных припусков

необходимо указать наименование поверхности, её окончательные размеры с

точностью использования и шероховатости.

Расчёт припусков проводиться 2-мя методами

аналитическим и статистическим Ra0,8 на длине

L=43,5.

Ra0,8 на длине

L=43,5.

3.1 Аналитический метод

Расчет припусков аналитическим методом для тел

вращения

Zmax=2Zmin+Ti-1 - Ti [3. с178 формула 24]

- максимальный припуск на выполняемый переход,

мкм- минимальный припуск на выполняемый переход, мкм- допуск размера на

предшествующем переходе, мкм- допуск размера на выполняемом переходе, мкм

[3. с175 формула

24]

[3. с175 формула

24]

- глубина

дефектного поверхностного слоя на предшествующем переходе, мкм

- глубина

дефектного поверхностного слоя на предшествующем переходе, мкм

- Сумарное

отклонение поверхностей на предшествующем переходе, мкм

- Сумарное

отклонение поверхностей на предшествующем переходе, мкм

- Погрешность

установки заготовки на выполняемом переходе, мкм

- Погрешность

установки заготовки на выполняемом переходе, мкм

Расчет припусков на черновую обработку

[3. С186 т.12]

[3. С186 т.12]

[3. С186 т.12]

[3. С186 т.12]

где  -

коробление - отклонение от прямолинейности, плоскостности, соосности, (в

зависимости от вида заготовки), мкм.

-

коробление - отклонение от прямолинейности, плоскостности, соосности, (в

зависимости от вида заготовки), мкм.

- отклонение при

штамповки в разных половинах штампа, мкм.

- отклонение при

штамповки в разных половинах штампа, мкм.

[3. С177

формула11]

[3. С177

формула11]

- удельное

отклонение оси, мкм

- удельное

отклонение оси, мкм

- расчетная длина,

мм.

- расчетная длина,

мм.

[3. с186 т.16]

[3. с186 т.16]

[методичка]

[методичка]

[3. С187 т.18]

[3. С187 т.18]

[1. С61 форм 3.32]

[1. С61 форм 3.32]

- допуск на

диаметр базовой поверхности, мкм

- допуск на

диаметр базовой поверхности, мкм

Припуск на чистовую обработку

[3. С181 т5]

[3. С181 т5]

[3. С181 т5]

[3. С181 т5]

[3. С189 форм 38]

[3. С189 форм 38]

- коэффициент

уточнения

- коэффициент

уточнения

=0,06

=0,06

Припуски на черновое шлифование

[3. С181 т.5]

[3. С181 т.5]

[3. С181 т.5]

[3. С181 т.5]

Припуски на чистовое шлифование

[3. С181 т.5]

[3. С181 т.5]

[3. С181 т.5]

[3. С181 т.5]

Расчет диаметров, мм

квалитет: Dmin=60,002 мм, Dmax=60,021 мм

квалитет: Dmin i-1 = Dmin i+2Zmin i = 60,002 +

0,1 = 60,102i-1= Dmin i-1+TD i-1 = 60,102 + 0,074 = 60,176

квалитет: Dmin i-1 = Dmin i+2Zmin i = 60,002 +

0,347 = 60,349i-1 = Dmin i-1+TD i-1 = 60,349 + 0,19 = 60,539

квалитет: Dmin i-1 = Dmin i+2Zmin i = 60,002 + 3,557

= 63,559i-1 = Dmin i-1+TD i-1 = 63,559 + 0,74 = 64,299

квалитет: Dmin i-1 = Dmin i+2Zmin i = 60,002 +

4,064 = 64,066i-1 = Dmin i-1+TD i-1 = 64,066 + 1,9 = 65,966

Таблица 7 - Результаты расчетов припусков

аналитическим методом

|

Маршрут

обработки

|

Квалитет

|

Элементы

припусков

|

Допуск

Т

|

2Zmin

|

2Zmax

|

Dmin

|

Dmax

|

|

|

Rz

|

h

|

|

|

|

|

|

|

|

|

Заготовка

|

16

|

250

|

300

|

1602

|

-

|

1,9

|

7,184

|

9,061

|

67,186

|

69,082

|

|

Черновая

обработка

|

14

|

50

|

50

|

96,12

|

375

|

0,74

|

6,070

|

7,260

|

61,116

|

61,852

|

|

Чистовая

обработка

|

11

|

25

|

25

|

5,767

|

22,5

|

0,19

|

0,974

|

1,524

|

60,142

|

60,328

|

|

Черновое

шлифование

|

9

|

10

|

20

|

-

|

-

|

0,074

|

0,1

|

0,216

|

60,042

|

60,112

|

|

Чистовое

шлифование

|

6

|

5

|

15

|

-

|

-

|

0,023

|

0,04

|

0,091

|

60,002

|

60,021

|

Таблица 8 - Результаты расчетов припусков

статистическим методом

|

Маршрут

обработки

|

Квалитет

|

Допуск

Т,мм

|

2Zmin,

мм

|

2Zmax,

мм

|

Dmax,

мм

|

Dmin,

Мм

|

|

Заготовка

|

16

|

1,9

|

5,9

|

7,777

|

67,802

|

65,902

|

|

Черновая

обработка

|

14

|

0,74

|

3,2

|

4,36

|

63,442

|

62,702

|

|

Чистовая

обработка

|

11

|

0,19

|

1,5

|

2,05

|

61,392

|

61,202

|

|

Черновое

шлифование

|

9

|

0,074

|

0,8

|

0,916

|

60,476

|

60,402

|

|

Чистовое

шлифование

|

6

|

0,023

|

0,4

|

0,451

|

60,021

|

60,002

|

Черновая обработка 2Zmin =3,2 [1. С42 т.3.13]

Чистовая обработка 2Zmin = 1,5 [1. С42 т.3.13]

Черновое шлифование 2Zmin =0,8 [1. С42 т.3.13]

Чистовое шлифование 2Zmin =0,4 [1. С42 т.3.13]

квалитет 2Zmax =2Zmin + Ti-1 - Ti =

3,2+1,9-0,74=4,36

квалитет 2Zmax =2Zmin + Ti-1 - Ti =

1,5+0,74-0,19=2,05

квалитет 2Zmax =2Zmin + Ti-1 - Ti =

0,8+0,19-0,074=0,916

квалитет 2Zmax =2Zmin + Ti-1 - Ti =

0,4+0,074-0,023=0,451

квалитет Дmini-1= 60,002 мм

Дmaxi-1= 60.021 мм

квалитет Дmin-1 = Дmini + 2Zmin = 60,002+0,4 =

60,402 мм

Дmaxi-1= Дmini + TДi-1 = 60,402+0,074 = 60,476

мм

квалитет Дmin-1 = Дmini + 2Zmin = 60,402 + 0,8 =

61,202 мм

Дmaxi-1 = Дmini + Tдi-1= 60,202+0,19 = 61,392 мм

квалитет Дmin-1 = Дmini + 2Zmin = 61,392 +1,7 =

62,702 мм

Дmaxi-1 = Дmini + Tдi-1 = 62,702 + 0,74 = 63,442

мм

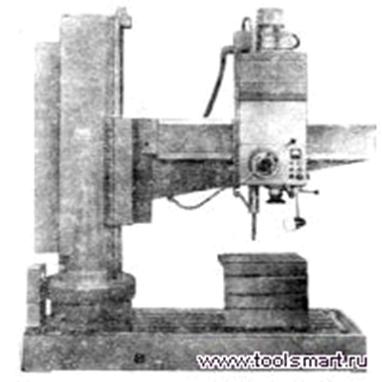

4. Выбор и описание технологического

оборудования

4.1 Фрезерно-центровальный

полуавтомат Модель МР-76М

Рис. 1

Диапазон длины обрабатываемых деталей 100-500

мм.

Диапазон диаметров устанавливаемых в тисках

деталей 20-160 мм.

Максимальный диаметр сверления 16 мм.

Максимальный диаметр фрезерования 150 мм.

Максимальный диаметр устанавливаемой фрезы 160

мм.

Максимальный диаметр подрезаемого торца (по

стали 45) 50 мм.

Максимальный диаметр подрезаемой кольцевой

поверхности (по стали 45) 100/80 мм.

Максимальный диаметр обточки шеек 100 мм.

Максимальный диаметр растачиваемых отверстий 100

мм.

Длина обточек шеек 40 мм.

Число шпинделей 4.

Габаритные размеры: длина*ширина*высота

3970*1750*2000мм.

4.2 Токарно-винторезный 16К20Ф3С32

Рис. 2

Наибольший диаметр изделия, устанавливаемого над

станиной 500 мм. Наибольший диаметр обрабатываемого изделия над суппортом 220

мм. Наибольшая длина устанавливаемого изделия в центрах 1000 мм. Диаметр

цилиндрического отверстия в шпинделе 55 мм. Наибольший ход суппорта поперечный

210 мм. Наибольший ход суппорта продольный 905 мм.

Количество одновременно управляемых координат 2.

Точность позиционирования 0,01мм.

4.3 Вертикально-фрезерный 6Р12

вал шестерня допуск заготовка

Рис. 3

Размер рабочей поверхности стола (длина x

ширина) 320 x 1250мм Наименьшее и наибольшее расстояние от торца шпинделя до поверхности

стола 30 - 40мм Расстояние от оси шпинделя до вертикальных направляющих станины

350мм.

Наибольшее механическое перемещение стола:

Продольное 700 мм. Поперечное 240 мм.

Вертикальное 370 мм.

4.4 Радиально-сверлильный 2Р55

Рис. 4

Наибольший диаметр сверления в стали средней

твердости - 50мм.

Вылет шпинделя (расстояние от оси шпинделя до

образующей колонны) 450 - 1500 мм.

Расстояние от нижнего торца шпинделя до плиты -

470 - 1500мм.

Наибольшее вертикальное перемещение рукава по

колонне - 680мм.

Наибольшее осевое перемещение шпинделя - 350 мм.

Конус шпинделя - Морзе 5.

4.5 Зубофрезерный Kalibo Y3150H

Рис. 5

Максимальный диаметр заготовки - 500 мм.

Максимальный нарезаемый модуль - 8 мм.

Скорость вращения шпинделя - 40 - 250 об/мин.

Скорость подачи шпинделя - 0,4 - 4 мм/об.

Расстояние между осью фрезы и осью стола- 30 -

330 мм.

Расстояние между осью фрезы и столом - 235 - 535

мм.

Максимальный угол поворота фрезы - 240°.

Максимальное перемещение червячной фрезы- 55 мм.

Максимальный размер червячной фрезы Ø

х

L - 160×160

мм.

Диаметр стола/отверстия - 510/80 мм.

Т - образный паз стола - 6×M12.

4.6 Кругло-шлифовальный 3М131

Рис. 6

Диаметр обрабатываемой детали - 280мм. Длина

детали - 700мм Мощность электродвигателя главного движения - 11,5кВт. Габариты

- 3176 х 1250 х 2170мм. Масса - 6835 кг.

5. Приспособление

Фрезерно-центровальная

УСП

, 015 Токарно - винторезная с ЧПУ:

Поводковый патрон ГОСТ 2571-71

Поводковый хомут d=60 ГОСТ 2578-70

Центр вращающийся ГОСТ 8742-75

Центр упорный ГОСТ 13214-79

Вертикально-фрезерная:

УСП

Радиально-сверлильная

УСП.

-Зубофрезерная

УСП

,040 Круглошлифовальная:

Поводковый патрон ГОСТ 2571-71

Поводковый хомут ГОСТ 16488-70

(2)Центр упорный ГОСТ 13214-79

6. Выбор режущего инструмента

005 Фрезерно-центровальная:

(2) Фреза торцевая насадная со вставными ножами

оснащенными пластинами из твердого сплава, D=100мм, B=50мм, H при ф45°=10мм,

d=32мм, ГОСТ 24360-80

(2)Центровочное сверло комбинированное d=8,5,

D=20мм, L=103мм, l=14,2мм ГОСТ 14952-75

; 015Токарно-винторезная:

Резец ЧПУ для контурного точения с пластинками

твердого сплава Т15К6 ГОСТ 3882. H=20; B=16; L=125

Токарный отрезной резец ГОСТ 18874-73. Н=20мм,

В=12мм, L=120мм, l=50мм, а=3мм

Токарный отрезной резец ГОСТ 18874-73. Н=25мм,

В=16мм, L=140мм, l=60мм, а=5мм

Токарный резьбовой резец с пластинами из

твердого сплава ГОСТ 1885-73. H=32мм, В=20мм, L=170мм, l=10мм, n=5мм

Вертикально-фрезерная:

Шпоночная немерная фреза с цилиндрическим

хвостовиком ТУ 2-035-858-82 D=16мм, L=92мм, l=32мм, d1=20мм

Концевая фреза с цилиндрическим хвостовиком ГОСТ

17025-71. D=16мм, L=83мм, l=26мм

Радиально-сверлильная:

Сверло спиральное с цилиндрическим хвостовиком

ГОСТ 866-77. L=148мм, l=97мм

Машинный метчик для нарезания метрической резьбы

ГОСТ 8859-74. D=10мм, L=140, l=25мм

Зубофрезерная:

Червячная фреза. D=160мм, В=18мм, d=50мм, Z=12,

m=10.

, 040 Кругло-шлифовальная:

Шлифовальный круг ПВД 24А40НСМ25К8

ПВД - плоский с двусторонней выточкой

А - материал абразивных зерен белый

электрокорунд

Н - зернистость (для предварительного

шлифования)

СМ2 - твердость (средне мягкий)

- структура круга №5 средняя

К8 - разновидность керамической связки К8 (для

электрокорундовых кругов)к=600 мм Вк=63 мм

7. Выбор измерительного инструмента

) ШЦ-III-0-125 0,1 ГОСТ 166 Штангенциркуль

нониусный

) Микрометр 150-0,5мм ГОСТ 6507-90

) Калибр-плоский В=20 мм ГОСТ 24121-80

) Калибр пробка M10 Н7 мм.

) Калибр - пробка D=8,5, L=76, d=8. ГОСТ

14810-69

) Калибр-скоба ГОСТ 18360

Определение режимов резания и норм времени

Токарно-винторезная (Режимы резания)

.Точить Ø 60 до

Ø62,7

по

длине 44,5 √Rа 12,5.

Глубина резания

мм, где-

максимальный диаметр, мм [Чертеж]- минимальный диаметр, мм мм [Чертеж]

мм, где-

максимальный диаметр, мм [Чертеж]- минимальный диаметр, мм мм [Чертеж]

Назначаем

Подачу

Назначаем

Скорость резания

Поправочный

коэффициент по скорости резания

Частота

вращения

- скорость

резания, м\мин

- скорость

резания, м\мин

Поправочный

коэффициент на скорость резания Кvn=1

коэффициент

интенсивности напряжения [6. С43 к.5]

коэффициент

интенсивности напряжения [6. С43 к.5]

коэффициент

состояния поверхности заготовки [6. С43 к.5]

коэффициент

состояния поверхности заготовки [6. С43 к.5]

коэффициент

схемы установки заготовки [6. С43 к.5]

коэффициент

схемы установки заготовки [6. С43 к.5]

коэффициент

геометрических параметров режущего инструмента

коэффициент

геометрических параметров режущего инструмента

мин

мин

где

L - длина обрабатываемой поверхности, мм- частота вращения шпинделя, мин-1-

подача, мм\об

Остальные

расчеты производятся аналогично, поэтому сводим результаты в таблицу.

Таблица

9 - Результаты режимов резания

|

№

перехода

|

Наименование

перехода

|

Расчет

размеров

|

Режим

обработки

|

To,

мин

|

Tв,

мин

|

|

|

Диаметр,

мм

|

Длина

мм

|

t,

мм

|

i.

|

S,

мм/об

|

N

об/мм

|

U,

м

|

|

|

|

1

|

Токарно-винторезная

Точить Ø60 до Ø62,7

по

дине 44,5 √Rа 12,5

|

69,8

|

44,5

|

3,55

|

1

|

0,54

|

465

|

102

|

0,18

|

56,64

56,64

|

|

2

|

Точить

Ø70

до

Ø70

с

одновременным образованием торца и гантели R=8 на длине 56,5 √Rа 12,6

|

79,8

|

56,5

|

4,9

|

1

|

0,54

|

407

|

102

|

0,26

|

|

|

3

|

Точить

Ø140,72

до

Ø146,22

на

длине 100 на проход √Rа12,5

|

15,3

|

109,6

|

3,54

|

1

|

0,54

|

189

|

91

|

1,07

|

|

|

4

|

Точить

фаску 2×45о на Ø60к6

√Rа 6,3

|

62,7

|

2

|

2

|

0,71

|

472

|

93

|

0,01

|

|

|

5

|

Точить

Ø

60К6

до Ø61,2

с

одновременным образование торца на длине 43,5 √Rа 6,3

|

62,7

|

44,5

|

0,75

|

1

|

0,71

|

472

|

93

|

0,13

|

|

|

6

|

Точить

фаску 2×45о на Ø

114,72 √Rа 6,3

|

146,22

|

2

|

2

|

1

|

0,71

|

202

|

93

|

0,01

|

|

|

7

|

Точить

Ø144,72

до

Ø144,72

на

проход √Rа 6,3

|

146,22

|

109,6

|

0,75

|

1

|

0,71

|

202

|

93

|

0,76

|

|

|

8

|

Точить

канавку на Ø60к6 шириной 5 Ø59

√Rа 6,3

|

59

|

5

|

1

|

1

|

0,54

|

502

|

93

|

0,02

|

|

время связанное с

установкой [5 стр. 65. К6]

время связанное с

установкой [5 стр. 65. К6]

время связанное с

переходом [5 cтр. 116]

время связанное с

переходом [5 cтр. 116]

вспомогательное

время на контрольные измерения [5 стр. 196]

вспомогательное

время на контрольные измерения [5 стр. 196]

вспомогательное

время на приемы управления станком [5 стр. 223]

вспомогательное

время на приемы управления станком [5 стр. 223]

вспомогательное

время на приемы управления станком [5 стр. 332 прил. 7]

вспомогательное

время на приемы управления станком [5 стр. 332 прил. 7]

мин

мин

операционное время

операционное время

, время на

обслуживание рабочего места [5. С223 К45. Л1.]

, время на

обслуживание рабочего места [5. С223 К45. Л1.]

мин

мин

, время в процентах

от оперативного времени [5. С223 К45. л1.]

, время в процентах

от оперативного времени [5. С223 К45. л1.]

мин время перерыва

мин время перерыва

мин штучное время

мин штучное время

мин

подготовительно-заключительное время [5. С237 К47]

мин

подготовительно-заключительное время [5. С237 К47]

мин штучно-калькуляционное

время

мин штучно-калькуляционное

время

Таблица 10 - Результаты режимов резания

|

№

перехода

|

Наименование

перехода

|

Расчет

размеров

|

Режим

обработки

|

To,

мин

|

|

|

Диаметр

мм

|

Длина

мм

|

t,

мм

|

l

|

S,

мм/об

|

N,

об/мм

|

U

м

|

|

|

1

|

Радиально-сверлильный.

Сверлить отверстие на торце вала Ø 55к6

Ø8,5

на

длину 26

|

8,5

|

26

|

4,25

|

|

0,07

|

1087

|

29

|

28,775

|

|

2

|

Снять

фаску 1×45

|

8,5

|

1

|

1

|

|

0,09

|

1023

|

0,01

|

|

|

3

|

Нарезать

резьбу

|

10

|

26

|

0,75

|

|

1,5

|

325

|

0,05

|

|

Находим глубину сверления за 1 проход, мм

мм

мм

Находим глубину нарезания метрической резьбы за

1 проход, мм

мм

мм

мин

мин

мин

мин

мин

мин

[5 стр. к 8]

[5 стр. к 8]

[5 стр. 137]

[5 стр. 137]

[5 стр. 196]

[5 стр. 196]

[5 стр. 233]

[5 стр. 233]

[5 стр. 242]

[5 стр. 242]

мин

мин

мин

мин

[5. С223 К45. л1.]

[5. С223 К45. л1.]

мин

мин

[5. С223 К45. л1.]

[5. С223 К45. л1.]

мин

мин

мин

мин

мин [5. С237 К47]

мин [5. С237 К47]

мин

мин

Таблица 11 - Результаты режимов резания

|

№

перехода

|

Наименование

перехода

|

Расчет

размеров

|

Режим

обработки

|

To,

мм

|

Tв,

мм

|

|

|

Диаметр

мм

|

Длина

мм

|

t,

мм

|

l

|

S,

мм/об

|

N,

об/мм

|

U

м

|

|

|

|

1

|

Зубофрезерная.

Фрезеровать зубья на Ø 144,72 на

длине 100. Число зубьев 12 m10

|

144,72

|

100

|

22

|

1

|

0,75

|

40

|

18,2

|

31.9

|

59,40

|

Выбираем режущий инструмент

Угол заточен передней поверхности зубьев фрезы  [прил.

2, с.160] Наклон зуба фрезы и зуба нарезаемого колеса одноименный.

[прил.

2, с.160] Наклон зуба фрезы и зуба нарезаемого колеса одноименный.

Назначаем режим резания. Нарезаем зубья за 1

рабочий ход. В этом случае колеса  .

Обычно черновые червячные фрезы профилируют такими, чтобы ими можно было

нарезать зубья на полную глубину, но оставляя припуск на окончательную

обработку лишь по боковым сторонам зуба.

.

Обычно черновые червячные фрезы профилируют такими, чтобы ими можно было

нарезать зубья на полную глубину, но оставляя припуск на окончательную

обработку лишь по боковым сторонам зуба.

Тогда

Назначаем подачу

[7, с.27 К3]

[7, с.27 К3]

по механической

хар-ки стали [7, с.29 К4]

по механической

хар-ки стали [7, с.29 К4]

по кол-ву осевых

перемещений фрезы [7, с.29 К4]

по кол-ву осевых

перемещений фрезы [7, с.29 К4]

по углу наклона

зубьев колеса [7, с.29 К4]

по углу наклона

зубьев колеса [7, с.29 К4]

по кол-ву проходов

[7, с.29 К4]

по кол-ву проходов

[7, с.29 К4]

по классу точности

фрезы [7, с.29 К4]

по классу точности

фрезы [7, с.29 К4]

по паспортным

данным S=0,75мм/об

по паспортным

данным S=0,75мм/об

Период стойкости фрезы

[7, с.161 Прил 3]

[7, с.161 Прил 3]

Скорость главного движения резания

м/мин

м/мин

по механической

хар-ки стали [7, с.30 К5]

по механической

хар-ки стали [7, с.30 К5]

по кол-ву осевых

перемещений фрезы [7, с.30 К5]

по кол-ву осевых

перемещений фрезы [7, с.30 К5]

по углу наклона

зубьев колеса [7, с.30 К5]

по углу наклона

зубьев колеса [7, с.30 К5]

по кол-ву проходов

[7, с.30 К5]

по кол-ву проходов

[7, с.30 К5]

м/мин

м/мин

Частота вращения фрезы

Корректируем частоту вращения по паспортным

данным станка и устанавливаем действительную частоту вращения nд=40мин-1

Действительная скорость главного движения

резания

м/мин

м/мин

Находим мощность, затрачиваемую на резание

[7, с.30 К5]

[7, с.30 К5]

Проверяем, достаточна ли мощность привода

станка.

У станка Y3150H

,09 < 8,1 т.е. обработка возможна

Основное время

мин

мин

[5, с.74 К9]

[5, с.74 К9]

[5, с.215 К43]

[5, с.215 К43]

[5, с.225 К45]

[5, с.225 К45]

[5, с.236 К46]

[5, с.236 К46]

[5, с.256 К67]

[5, с.256 К67]

мин

мин

мин

мин

[5. С223 К45. л1.]

[5. С223 К45. л1.]

мин

мин

[5. С223 К45. л1.]

[5. С223 К45. л1.]

мин

мин

мин

мин

мин [5. С237 К47]

мин [5. С237 К47]

мин

мин

Заключение

В курсовом проекте разработан технологический

процесс механической обработки детали вал-шестерня для серийного производства.

Все выбранные приспособления, режущий инструмент

являются стандартными, что ускоряет технологическую подготовку производства и

уменьшает затраты.

В технологическом процессе применены стандартные

измерительные инструменты.

В работе проведен анализ технологичности детали,

вследствие чего определено, что деталь является технологичной. Проведен выбор

заготовки детали для данного типа производства, в качестве заготовки выбрана

штамповка. Рассчитаны межоперационные припуски и размеры детали, приведен

размерный анализ детали. Разработан маршрутный и операционный техпроцесс

обработки детали. Рассчитаны режимы резания, проведено нормирование операций.

Таким образом разработанный технологический

процесс является прогрессивным, обеспечивает повышение качества детали,

сокращение трудовых и материальных затрат на реализацию.

Список использованной литературы

1. Добрыднев

И.С. Курсовое проектирование по предмету «Технология машиностроения», 1985 -

184 с.

2. Марочник

сталей и сплавов / В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и др; Под общ.

ред. В.Г. Сорокина. - М.: Машиностроение, 1989. - 640 с.

. Справочник

технолога - машиностроения в 2-х т. Т. 1/ Под ред. Г. Косиловой, Р.К.

Мещерекова, 4-е издание, перераб и доп. - М.: Машиностроение, 1985 - 656 с.

. Гельгафт

Ю.И Справочник задач и упражнений по технологии машиностроения: Учеб. пособие

для машиностр. спец. Техникумов. -2-е изд., перераб- М.: Высш. шк., 1986-271 с.

. Общемашиностроительные

нормативы вспомогательного, на обслуживание рабочего места, подготовительно -

заключительного времени на работы, выполняемые на металлорежущих станках.

Среднесерийное и крупносерийное производство./Под редакцией Н.М. Федосова. - М:

Машиностроение, 1984 - 472 с.

. Режимы

резания для токарных и сверлильно-фрезерно-расточных станков с ЧПУ. Справочник

/ под ред. В.И. Гузеева. М.: Машиностроение 2005. 365 с.

. Общемашиностроительные

нормативы режимом резания для технологического нормирования работ на металореж.

Станках часть 2 издательство «Машиностроение», 1974 г.