Проектирование механического привода цепного транспортера

Содержание

Техническое задание

Введение

. Выбор двигателя.

Кинематический, силовой и энергетический расчёт привода

. Расчёт передач привода

.1 Расчёт клиноременной передачи

.1.1 Проектный расчёт

.1.2 Проверочный расчёт

.1.3 Выбор параметров плоскоременной

передачи

.2 Расчёт червячной передачи

.2.1 Выбор материала колеса

.2.2 Определение допускаемых

напряжений

.2.3 Проектный расчёт

.2.4 Уточнение допускаемых

напряжений

.2.5 Проверочный расчёт на

контактную выносливость

.2.6 Пересчёт параметров передачи

.2.7 Проверочный расчёт на изгибную

выносливость

.2.8 Проверочный расчёт при

кратковременных перегрузках

.2.9 Тепловой расчёт

.2.10 Расчёт червяка на жёсткость

.2.11 Геометрический расчёт

.2.12 Расчёт сил в зацеплении

.3 Расчёт цилиндрической косозубой

передачи

.3.1 Выбор способа упрочнения зубьев

шестерни и колеса

.3.2 Определение допускаемых

напряжений

.3.3 Проектный расчёт

.3.4 Проверочный расчёт на

контактную выносливость

.3.5 Проверочный расчёт на изгибную

выносливость

.3.6 Проверочный расчёт при

кратковременных перегрузках

.3.7 Геометрический расчёт

.3.8 Расчёт сил в зацеплении

. Разработка эскизного

проекта редуктора

.1 Расчёт и конструирование

промежуточного вала

.2 Расчёт и конструирование

быстроходного вала

.3 Расчёт и конструирование

тихоходного вала

.4 Проектирование крышек

подшипников

.5 Разработка корпуса редуктора

и определение типоразмеров крепёжных деталей

.6 Выбор смазочного материала

для редукторных передач и подшипников

. Разработка технического

проекта редуктора

.1 Проверка промежуточного вала

на сопротивление усталости

.2 Проверка подшипников

промежуточного вала

. Чертёж общего вида привода

.1 Разработка конструкции

шкивов

.2 Разработка конструкции рамы.

Выбор натяжного устройства

Список используемой литературы

Спецификация к сборочному чертежу

привода

Спецификация к сборочному чертежу

редуктора

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Техническое задание на

проектирование

Спроектировать механический привод цепного

транспортера. Механизм привода состоит из ременной передачи и червячно-цилиндрического

двухступенчатого редуктора. Кинематическая схема привода изображена на

рис.1.(задание). Исходные данные:

F=15,1 кН, V=27,7 м/мин;

D=285 мм;  =4,5 лет;

=4,5 лет; ,

,  нагрузка

-реверсивная.

нагрузка

-реверсивная.

Параметры циклограммы нагрузки - по

техническому заданию.

Введение

Проектируемый привод предназначен

для общепромышленного применения.

Поскольку кинематическая схема

привода определена техническим заданием, наметим лишь некоторые принципиальные

пути проектирования.

Во-первых, для уменьшения габаритов

привода и снижения материалоёмкости редуктора назначаем для цилиндрической

шестерни закалку ТВЧ, для цилиндрического колеса - улучшение, а для червячной

передачи, чтобы обеспечить наибольшую стойкость к заеданию, выбираем сочетание:

«стальной цементованный червяк + колесо», зубья которого выполнены из

высокооловянистой бронзы. Зубья цилиндрической передачи выполняем косыми. Для

цилиндрической шестерни выбираем материал сталь 40ХН, а для колеса - сталь 45.

В-вторых, учитывая потенциальную

возможность мелкосерийного изготовления данного привода, его опорным элементом

принимаем сварную раму. Наконец, двигатель выбираем из трехфазных асинхронных

электродвигателей переменного тока с короткозамкнутым ротором серии 4А.

1. Выбор

двигателя. Кинематический, силовой и энергетический расчет привода

Мощность на выходном (третьем) валу

привода:

Общий КПД привода:

,

,

где  - КПД ременной, червячной и

цилиндрической передач соответственно [3 ,табл. 2.1.]

- КПД ременной, червячной и

цилиндрической передач соответственно [3 ,табл. 2.1.]

Потребная мощность на входном валу

привода:

.

.

По [3 табл. П4.1] из ряда мощностей

электродвигателей серии 4А принимаем ближайшее большее значение Р =11 кВт.

Ориентировочное передаточное число

привода:

,

,

-ориентировочные передаточные числа

ременной, червячной и цилиндрической передач, [3 табл. 2.1.] Ориентировочная

частота вращения двигателя:

-ориентировочные передаточные числа

ременной, червячной и цилиндрической передач, [3 табл. 2.1.] Ориентировочная

частота вращения двигателя:

,

,

где  - частота вращения выходного вала

привода.

- частота вращения выходного вала

привода.

По [3 табл. П4.1] для мощности Р =11

кВт ближайшую асинхронную частоту вращения к

п'=3096 об/мин имеет двигатель

4А132М2УЗ, у которого п=2907 об/мин.

Уточняем общее передаточное число

привода U и

передаточные числа каждой его ступени  :

:

Берём  , тогда

, тогда

Оставляем  , тогда

, тогда

Таким образом

Определяем кинематические, силовые и

энергетические параметры валов привода (так как потребная мощность на входе

привода Р =8,7 кВт заметно меньше номинальной мощности принятого двигателя Р=11

кВт, дальнейшие расчеты целесообразно вести по потребной мощности Р.При

использовании мощности двигателя Рд > Р передачи привода имели бы избыточные

габариты и массу)

Частоты вращения валов (об/мин):

;

;  ;

;

Крутящие моменты на валах (Нм):

;

;

Крутящий момент Т3^, рассчитанный по

параметрам выходного вала, приведенным в техническом задании

,

,

отличается от фактического значения

2152,1 Нм на 0,05%, что вполне приемлемо, (желательно - не более 4...5%),

учитывая округления в вычислениях.

Мощности на валах (Вт):

;

;  ;

;

2. Расчет

передач привода

.1 Расчет

клиноременной передачи

.1.1

Проектный расчет

По номограмме,[3 рис. 3.13],

выбираем сечение клинового ремня: для п=2907 об/мин и Р=8,7 кВт подходит ремень

сечения В, основные параметры которого [2 табл. 3.21 и рис. 3.14] Wр=14мм, W=17мм;Т=11мм,

А=138мм2; Lp =

800...6300 мм;

dpmin = 125 мм.

По стандартному ряду выбираем

расчетный диаметр меньшего (ведущего) шкива так, чтобы

1 > dpmin =125 мм.

Принимаем dp1=140 мм.

Расчетный диаметр большего

(ведомого) шкива

округляем до ближайшего стандартного

значения

Фактическое передаточное число

клиноременной передачи с учетом упругого скольжения:

где  =0,01 - коэффициент упругого

скольжения для ремня с кордшнуром.

=0,01 - коэффициент упругого

скольжения для ремня с кордшнуром.

Отклонение фактического

передаточного числа от принятого ранее U=2

составляет

,

,

что для отдельно взятой передачи

допустимо.

Определим граничные значения

диапазона межосевых расстояний

и

и  .

.

Рекомендуемое значение а определяем

в зависимости от передаточного числа для U=2 следует

принять

Расчетную длину ремня

округляем до ближайшей величины в

стандартном ряду. Принимаем

Уточняем межосевое расстояние:

где

,

,

Угол обхвата ремнем меньшего шкива

,

,

следовательно, условие  выполняется.

выполняется.

Угол между ветвями:

Скорость ремня:  Условие

Условие  выполняется.

выполняется.

Мощность, передаваемая одним ремнем:

где Р0=4,3 кВт - номинальная

мощность, передаваемая одним ремнем сечения В [3, табл. 3.26];

Са=0,944 - коэффициент угла обхвата,

[3, табл. 3.30];

Сl =0,9 -

коэффициент, учитывающий длину ремня,[3, табл. 3.31]

Сp =1,5-

коэффициент динамичности нагрузки и режима работы, [3, табл. 3.32] (режим

работы средний).

Число ремней в передаче  . Принимаем z=4.

. Принимаем z=4.

2.1.2

Проверочный расчет

Силы, действующие в ремнях

Сила предварительного натяжения

ремней

Окружная сила на шкивах:

Сила натяжения, вызванная действием

центробежных сил в ремнях на криволинейных участках:

Суммарные силы натяжения в ведущей  и ведомой

и ведомой  ветвях

ремней:

ветвях

ремней:

Сила давления ремней на валы:

Проверка прочности ремней по

максимальным напряжениям:

Здесь  - напряжение на прямолинейном

участке ведущей ветви;

- напряжение на прямолинейном

участке ведущей ветви;

- напряжение изгиба;

- напряжение изгиба;

- напряжение от центробежных сил;

- напряжение от центробежных сил;

-допускаемое напряжение в клиновых

ремнях.

-допускаемое напряжение в клиновых

ремнях.

следовательно, условие прочности

выполняется.

следовательно, условие прочности

выполняется.

Проверка долговечности ремней

Сопоставим расчетное число пробегов

ремней в секунду  с

допустимым значением [

с

допустимым значением [  ].

].

;

; условие не выполняется.

условие не выполняется.

Сделаем непосредственно проверку

ремней на долговечность.

, где

, где

- предел усталости клинового ремня;

- предел усталости клинового ремня;

n=8 -

показатель степени усталости для клиновых ремней;

- базовое число нагружения ремня в

испытаниях на усталость;

- базовое число нагружения ремня в

испытаниях на усталость;

;

;

СН = 2 - коэффициент, учитывающий

непостоянство внешней нагрузки;

Тр = 2000 ч (для среднего режима

работы)

,следовательно, условие также не

выполняется.

,следовательно, условие также не

выполняется.

Поскольку расчётная долговечность

ремней намного меньше требуемого значения, то возьмём предельные для заданных

условий значения.

;

; .

.

.

.

Примем

.

.

>

> ,

,

где

;

;

.

.

Следовательно, примем

условие не выполняется.

условие не выполняется.

.1.3 Выбор параметров плоскоременной передачи

Таким образом, приходим к выводу,

что клиноременную передачу при заданных условиях использовать не рекомендуется.

Заменим её на плоскоременную передачу, расчёт которой в компьютерном варианте

прилагается. По компьютерным расчётам принимаем:

|

d1

мм

|

d2

мм

|

Uф

|

dU

%

|

a

мм

|

L

мм

|

V

м/с

|

b

мм

|

del

мм

|

Lh

ч

|

F

Н

|

|

|

180

|

355

|

1.99

|

0.4

|

1445

|

3735

|

27.4

|

125

|

3.9

|

3152

|

1751

|

|

|

Материалы

тканей ремня: ТА150

|

|

Масса

ремня

|

10.89

кг

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.2 Расчет червячной

передачи

Как было принято ранее, для червячной передачи,

чтобы обеспечить наибольшую стойкость к заеданию, выбираем сочетание: «стальной

цементованный червяк + колесо», зубья которого выполнены из высокооловянистой

бронзы. В качестве способа отливки колеса выбираем отливку в кокиль

(металлическая форма).

2.2.1 Выбор материала

колеса

Определяем ориентировочное значение скорости

скольжения червяка, по которой назначим ориентировочный материал колеса:

,

,

где  об/мин - частота вращения червяка,

об/мин - частота вращения червяка,  Нм -

крутящий момент на червячном колесе. Этой скорости скольжения соответствует

следующий материал колеса: БрА10Ж3Мц1,5 из группы IIa. Для этой

бронзы временное сопротивление разрыву

Нм -

крутящий момент на червячном колесе. Этой скорости скольжения соответствует

следующий материал колеса: БрА10Ж3Мц1,5 из группы IIa. Для этой

бронзы временное сопротивление разрыву  и предел текучести

и предел текучести

2.2.2

Определение допускаемых напряжений

Определяем допускаемое контактное

напряжение:

Определяем допускаемое изгибное

напряжение:

Учитывая реверсивный характер

нагрузки

Определяем максимальные допускаемое

контактное и изгибное напряжение:

2.2.3

Проектный расчёт

Определяем межосевое расстояние из

условия контактной выносливости зубьев ЧК:

,

,

где  - число зубьев ЧК; q -

коэффициент диаметра червяка,

- число зубьев ЧК; q -

коэффициент диаметра червяка,

KH -

коэффициент нагрузки. Принимаем ориентировочно KH = 1,2.

Определяем число зубьев ЧК:

,

,

где  - число витков червяка, выбираемое

по [3 табл. 3.13].

- число витков червяка, выбираемое

по [3 табл. 3.13].

.

.

Определяем q:  принимаем

принимаем  .(по ГОСТ

19672-74).

.(по ГОСТ

19672-74).

Итак,  Принимаем ближайшее большее по

ГОСТ2144-76

Принимаем ближайшее большее по

ГОСТ2144-76

Определяем основные параметры

передачи:

Модуль:  Округляем

до ближайшего стандартного по

Округляем

до ближайшего стандартного по

ГОСТ 2144-76 . Принимаем

Коэффициент смещения:

.

.

Начальный угол наклона витков:

,

,

делительный угол наклона витков  .

.

Уточняем скорость скольжения

червяка:

,

,

где

- начальный диаметр червяка.

- начальный диаметр червяка.

Учитывая уточнённую скорость

скольжения червяка, необходимо поменять материал колеса на бронзу БрО5Ц5С5 из

группы Iб. Для этой

бронзы временное сопротивление разрыву  и предел текучести

и предел текучести  .

.

2.2.4

Уточнение допускаемых напряжений

где  - коэффициент, учитывающий износ

зубьев, [3. табл. 3.12];

- коэффициент, учитывающий износ

зубьев, [3. табл. 3.12];  -

эквивалентное число для контактных напряжений.

-

эквивалентное число для контактных напряжений.

,

,

где  - частота вращения ЧК,

- частота вращения ЧК, и

и  - i-тый и

максимальный крутящий моменты, взятые из циклограммы нагрузки;

- i-тый и

максимальный крутящий моменты, взятые из циклограммы нагрузки;  -

продолжительность действия момента в часах. Задана циклограмма нагрузки со

следующими параметрами:

-

продолжительность действия момента в часах. Задана циклограмма нагрузки со

следующими параметрами:  ,

,  ,

,  ,

,  ,

,  .

.

где

где

- срок службы привода в часах.

- срок службы привода в часах.

,

,

где  - эквивалентное число для изгибных

напряжений.

- эквивалентное число для изгибных

напряжений.

,

,

2.2.5

Проверочный расчёт на контактную выносливость

Уточняем коэффициент нагрузки:

Коэффициент динамичности нагрузки  берём из [3

табл.3.4] по окружной скорости в зацеплении

берём из [3

табл.3.4] по окружной скорости в зацеплении  где

где  -

-

делительный диаметр ЧК. Итак,

Коэффициент концентрации нагрузки  . Здесь

. Здесь  -

коэффициент деформации червяка, табл.3,14. Xp.-

коэффициент

нагрузки.

-

коэффициент деформации червяка, табл.3,14. Xp.-

коэффициент

нагрузки.

Таким образом,  .

.

КПД червячного зацепления

Потери на трение только в зацеплении

определяются коэффициентом потерь:

,

,

где  - приведённый угол трения в

червячной передаче, по [3 табл.3.15].

- приведённый угол трения в

червячной передаче, по [3 табл.3.15].

Коэффициенты потерь на перемешивание

масла  , на трение

, на трение  определяются

[3 по рис.3.8].

определяются

[3 по рис.3.8].

,

,  Но поскольку частота вращения

червяка

Но поскольку частота вращения

червяка  , необходимо

сделать пересчёт коэффициента

, необходимо

сделать пересчёт коэффициента  следующим образом:

следующим образом:

В результате, общий КПД редуктора

при расчётной нагрузке:

Расчёт контактных напряжений

Уточним крутящий момент на ЧК:

Контактное напряжение в червячном

зацеплении:

условие не выполняется.

условие не выполняется.

2.2.6

Перерасчёт параметров передачи

Возьмём большее значение из

стандартного ряда:

Определяем основные параметры

передачи:

Модуль:  Округляем

до ближайшего стандартного по

Округляем

до ближайшего стандартного по

ГОСТ 2144-76 . Принимаем

Коэффициент смещения:

.

.

Начальный угол наклона витков:

,

,

делительный угол наклона витков  .

.

Уточняем скорость скольжения

червяка:

, где

, где

Учитывая уточнённую скорость

скольжения червяка, оставляем материал колеса - бронзу БрО5Ц5С5 из группы Iб.

Определение допускаемых напряжений

Значения  ,

,

остаются

неизменными.

остаются

неизменными.

Проверочный расчёт на контактную

выносливость

Уточняем коэффициент нагрузки:

где

Значение коэффициента концентрации

нагрузки  неизменно.

Таким образом,

неизменно.

Таким образом,  .

.

КПД червячного зацепления

;

;

,

,  Но поскольку частота вращения

червяка

Но поскольку частота вращения

червяка  , необходимо

сделать пересчёт коэффициента

, необходимо

сделать пересчёт коэффициента  следующим образом:

следующим образом:

В результате, общий КПД редуктора

при расчётной нагрузке:

Расчёт контактных напряжений

Уточним крутящий момент на ЧК:

Контактное напряжение в червячном

зацеплении:

, однако

, однако

, что допустимо.

, что допустимо.

2.2.7

Проверочный расчёт на изгибную выносливость

,

,

где коэффициент нагрузки  ,

,  - окружная

сила на ЧК, где

- окружная

сила на ЧК, где

-коэффициент

формы зубьев ЧК, зависящий от эквивалентного числа зубьев колеса

-коэффициент

формы зубьев ЧК, зависящий от эквивалентного числа зубьев колеса  и выбирается

по [4. табл.с.18].

и выбирается

по [4. табл.с.18].  .

.

условие выполняется.

условие выполняется.

2.2.8

Проверочный расчёт при кратковременных перегрузках

2.2.9

Тепловой расчёт

Условие теплостойкости:

,

,

где  - температура масла (

- температура масла (  );

);  - мощность

на червяке (Вт);

- мощность

на червяке (Вт);  -

коэффициент теплопередачи (принимаем

-

коэффициент теплопередачи (принимаем  );

);

- площадь свободной поверхности

корпуса,

- площадь свободной поверхности

корпуса,

где L=0,3685м -

ширина редуктора, В=0,754 - длина редуктора, Н=0,542 - высота редуктора;  -

коэффициент, учитывающий теплоотвод через лапы редуктора в чугунную раму;

-

коэффициент, учитывающий теплоотвод через лапы редуктора в чугунную раму;  -

температура окружающего воздуха,

-

температура окружающего воздуха,  - допустимая температура масел на

нефтяной основе.

- допустимая температура масел на

нефтяной основе.

условие выполняется.

условие выполняется.

2.2.10

Расчёт червяка на жёсткость

Условие жёсткости вала червяка по

упругому прогибу в середине его нарезанной части:

,

,

где  допустимое значение прогиба;

допустимое значение прогиба;

- суммарная сила в поперечной части

червяка,

- суммарная сила в поперечной части

червяка,

где  - окружная сила на червяке (здесь

- окружная сила на червяке (здесь  ,

,  - радиальная

сила на червяка ( здесь

- радиальная

сила на червяка ( здесь  - угол

профиля червяка на делительном диаметре), L=320мм -

расстояние между опорами червяка,

- угол

профиля червяка на делительном диаметре), L=320мм -

расстояние между опорами червяка,  - продольный модуль упругости

стального червяка,

- продольный модуль упругости

стального червяка,

условие выполняется.

условие выполняется.

Условие жёсткости вала червяка по

упругому углу поворота оси вала в подшипниках:

, где

, где

привод передача

подшипник редуктор

, допустимое значение для

подшипников 7000,

, допустимое значение для

подшипников 7000,

.

.

2.2.11

Геометрический расчёт

Геометрические параметры червяка:

Делительный диаметр:

Начальный диаметр:

Диаметр вершин витков:

Диаметр впадин витков:

Делительный угол подъёма витков:  ,

,

Начальный угол подъёма витков:

Длина нарезанной части червяка:

Принимаем

Принимаем

Делительная толщина по хорде витка:

Высота до хорды:

Геометрические параметры ЧК:

Делительный диаметр:

Диаметр вершин витков:

Наибольший диаметр колеса:

Диаметр впадин витков:

Ширина зубчатого венца:

Радиус закругления вершин зубьев в

осевой плоскости колеса:

Радиус закругления впадин зубьев в

осевой плоскости колеса:

Радиусы закругления вершины и

впадины зуба (в торцевой плоскости колеса) соответственно:

,

,

2.2.12

Расчёт сил в зацеплении

Окружная сила на червяке  , равная

осевой силе на колесе

, равная

осевой силе на колесе

Окружная сила на колесе  , равная

осевой силе на червяке

, равная

осевой силе на червяке

Радиальная сила:

Суммарная сила в зацеплении:

2.3 Расчет

цилиндрической косозубой передачи

.3.1 Выбор

способа упрочнения зубьев шестерни и колеса

Как было принято, назначаем для

цилиндрической шестерни закалку ТВЧ, для цилиндрического колеса - улучшение,

для зубьев цилиндрической шестерни выбран материал сталь 40ХН, а для колеса -

сталь 45, твёрдость поверхности шестерни равна  - ГОСТ 4543-71, а колеса

- ГОСТ 4543-71, а колеса  - ГОСТ

1050- 88.

- ГОСТ

1050- 88.

2.3.2

Определение допускаемых напряжений

Так как передача относится к группе

с большим перепадом твёрдостей, в качестве допускаемого контактного напряжения

принимаем меньшее из двух следующих значений:

и

и  .

.

Рассчитаем допускаемое контактное

напряжение шестерни:

.

.

Здесь  ,

,

где  - средняя твердость поверхностей

зубьев шестерни;

- средняя твердость поверхностей

зубьев шестерни;

- коэффициент, учитывающий

шероховатость поверхностей зубьев шестерни (принято шлифование);

- коэффициент, учитывающий

шероховатость поверхностей зубьев шестерни (принято шлифование);

- коэффициент запаса прочности (для

закалки ТВЧ);

- коэффициент запаса прочности (для

закалки ТВЧ);

- коэффициент долговечности.

- коэффициент долговечности.

Вычисляем входящие в  параметры

параметры  и

и

Базовое число циклов нагружений

(здесь  - средняя

твердость в единицах Бринелля, переведенная из

- средняя

твердость в единицах Бринелля, переведенная из  при помощи графика [3, на рис.

3.2]).

при помощи графика [3, на рис.

3.2]).

. Выражение для эквивалентного числа

циклов нагружений подобно п.2.2 расчёта:

Так как

, то принимаем

, то принимаем  .

.

Рассчитаем допускаемое контактное

напряжение колеса:

.

.

Здесь  , где

, где  - средняя твердость поверхностей зубьев

колеса;

- средняя твердость поверхностей зубьев

колеса;

- (принято чистовое фрезерование);

- (принято чистовое фрезерование);

- (для улучшения);

- (для улучшения);

, так как для зубьев колеса (как и

для зубьев шестерни) имеет место соотношение

, так как для зубьев колеса (как и

для зубьев шестерни) имеет место соотношение

,

,

Окончательно принимаем меньшее

значение  .

.

Допускаемое напряжение изгиба:

находим отдельно для зубьев шестерни

-  и колеса -

и колеса -  .

.

Пределы длительной выносливости при

изгибе  ,

, ;

;

,

,  - (коэффициенты шероховатости и

запаса прочности для шестерни и колеса одинаковы).

- (коэффициенты шероховатости и

запаса прочности для шестерни и колеса одинаковы).

Коэффициенты долговечности  , так как:

, так как:

,

,

для шестерни

, то есть

, то есть

для колеса

то есть

то есть

.

.

В результате:

Поскольку в техническом задании

указан коэффициент перегрузки, определим максимальные допускаемые напряжения:

контактные  , изгиба

, изгиба  .

.

2.3.3 Проектный

расчет

Из условия контактной выносливости

активных поверхностей зубьев вычисляем межосевое расстояние  , мм:

, мм:

.

.

Здесь Ка = 430 - коэффициент,

зависящий от типа передачи (прямозубые, косозубые);

К =1,3 - коэффициент нагрузки

(предварительное значение),

=0,4 - коэффициент ширины зубчатого

венца,[3 табл. 3.3] (для несимметричного расположения передачи относительно

опор вала):

=0,4 - коэффициент ширины зубчатого

венца,[3 табл. 3.3] (для несимметричного расположения передачи относительно

опор вала):

По ряду стандартных межосевых

расстояний, ГОСТ 2185-66, принимаем аw =250мм.

Нормальный модуль зацепления тn=(0,01...0,02)аW=(0,01...0,02)250=2,5...5

мм. Из стандартного ряда модулей, ГОСТ 9563-80, принимаем тn=3 мм.

Ширина зубчатого венца колеса  . По ряду

нормальных линейных размеров, ГОСТ 6636-69, принимаем

. По ряду

нормальных линейных размеров, ГОСТ 6636-69, принимаем

Ширина зубчатого венца шестерни  . После

округления до ближайшего числа из стандартного ряда

. После

округления до ближайшего числа из стандартного ряда  .

.

Предварительный угол наклона зубьев:

Числа зубьев шестерни  и колеса

и колеса  .

.

Предварительное значение:

Окончательно принимаем  .

.

При этом коэффициенты высотного смещения

принимаем Х1=Х2=0. '

Предварительное значение::  .

.

Принимаем окончательно  ,

,

Проверим отклонение передаточного

числа.

, что допустимо.

, что допустимо.

Уточняем угол наклона зубьев:

2.3.4

Проверочный расчет на контактную выносливость

Уточняем коэффициент нагрузки:

.

.

Окружная скорость в зацеплении:

где  - делительный диаметр шестерни.

- делительный диаметр шестерни.

Данной скорости для косозубых

цилиндрических передач соответствует 9-я степень точности. Однако, учитывая,

что рассчитываемая передача находится в редукторе, назначаем 8-ю степень

точности. При этом из [3 табл. 3.4] находим значение  .

.

По [3 табл. 3.58] для  начальный

коэффициент нагрузки

начальный

коэффициент нагрузки  .

.

При этом:

По [2 рис. 3.3] .

В результате коэффициент нагрузки

составит:

Определяем коэффициенты

Для цилиндрических передач,

изготовленных из стали

где  - торцовый коэффициент перекрытия.

- торцовый коэффициент перекрытия.

- запас достаточный.

- запас достаточный.

2.3.5 Проверочный расчет на изгибную выносливость

Уточняем коэффициент нагрузки

,

,  ,

, , [3 табл.3.4].

, [3 табл.3.4].

По [3 табл 3.7] (при коэффициентах

смещения Х1=Х2=0) коэффициенты формы зубьев: для шестерни  для колеса

для колеса  . Они

выбраны по эквивалентным числам зубьев:

. Они

выбраны по эквивалентным числам зубьев:

шестерни  ;

;

колеса

- коэффициент, учитывающий влияние

многопарности зацепления на изгибную выносливость.

- коэффициент, учитывающий влияние

многопарности зацепления на изгибную выносливость.

,

,

где  - осевой коэффициент перекрытия.

- осевой коэффициент перекрытия.

Выявим менее прочные по изгибу зубья:

;

;  .

.

Так как

на изгибную выносливость проверим

менее прочные зубья колеса.

на изгибную выносливость проверим

менее прочные зубья колеса.

Таким образом, условие изгибной

выносливости выполняется.

2.3.6

Проверочный расчет на кратковременные перегрузки

Таким образом, условия статической

прочности зубьев при кратковременных перегрузках по контактным и изгибным

напряжениям выполняются.

2.3.7

Геометрический расчет (линейные размеры в миллиметрах)

Делительные диаметры:

;

;

Диаметры вершин зубьев:

Диаметры впадин зубьев:

2.3.8

Расчет сил в зацеплении

Окружная сила в зацеплении:

Радиальная сила в зацеплении:

Осевая сила в зацеплении:

Нормальная сила в зацеплении:

3.

Разработка эскизного проекта редуктора

Выбираем из атласов по деталям машин

конструкцию червячно-цилиндрического редуктора, которую будем считать

прототипом разрабатываемого редуктора. В качестве такового примем редуктор ЧЦ

[2 на рис. 71 ]. Естественно, конструктивные решения отдельных его деталей и

узлов будут изменены.

3.1

Промежуточный вал

Конструкцию промежуточного вала

будем разрабатывать по примеру [3 рис.5.1 б] и рис.2 но с некоторыми

конструктивными особенностями, в частности принимаем вариант с насадной шестерней,

также между шестерней и колесом сделаем буртик, а между шестерней и левой

подшипниковой шейкой буртик делать не станем, заменив его дистанционным

кольцом.

Диаметр посадочной поверхности вала

под коническим колесом:

Принимаем из стандартного ряда

Для диаметра подшипниковой шейки  принимаем

значение, кратное пяти и отвечающее условию

принимаем

значение, кратное пяти и отвечающее условию  , т. е.

, т. е.  .

.

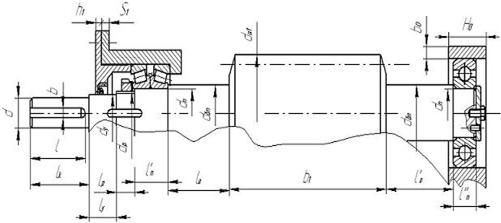

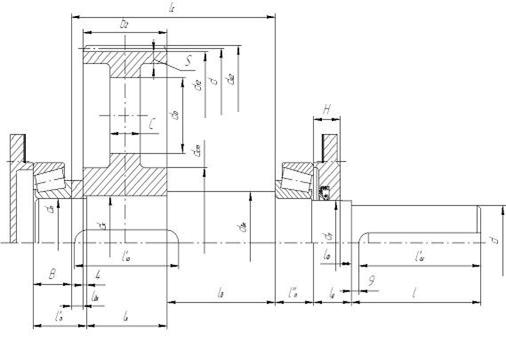

Рис.2

По найденному значению  и с учетом

рекомендаций по выбору типа подшипников принимаем конический роликоподшипник

повышенной грузоподъемности 7509А, ГОСТ 27365-87 [3 табл. П.7.5] с размерами: .

d=

и с учетом

рекомендаций по выбору типа подшипников принимаем конический роликоподшипник

повышенной грузоподъемности 7509А, ГОСТ 27365-87 [3 табл. П.7.5] с размерами: .

d= =45, D=85, T=24,75, B=23, C=19,

=45, D=85, T=24,75, B=23, C=19,  =1,5.

=1,5.

Диаметр буртика для конического

колеса находим из условия:

,

,

где f=2 - катет

фаски ступицы детали. Принимаем окончательно из стандартного ряда  .

.

Диаметр участка вала, на который

будет насаживаться шестерня, находим из условия:  . Принимаем

. Принимаем  . При этом

соблюдается условие для толщины тела шестерни в зоне шпоночного паза:

. При этом

соблюдается условие для толщины тела шестерни в зоне шпоночного паза:  , где m=3 - модуль

цилиндрической передачи

, где m=3 - модуль

цилиндрической передачи

Определяем осевые размеры

промежуточного вала

В соответствии с рекомендациями,

изложенными в [3 п. 5.1.1], сначала надо вычертить червячное колесо,

зацепляющееся с червяком. Для этого определим размеры его конструктивных

элементов, [3 рис. 5.6, а]:

диаметр ступицы:  принимаем

принимаем  ;

;

длина ступицы  , принимаем

, принимаем  ;

;

толщина обода:  , принимаем

, принимаем

толщина диска:  ,принимаем С

=25 мм,

,принимаем С

=25 мм,

диаметр центра, по которому

центрируется посаженный на него венец:

Для исключения поворота венца

относительно центра встык завинчиваем установочные винты в количестве 4 штук,

ГОСТ 1476-75 [3 табл. П.5.12]

Диаметр винтов  .

.

Длина винтов:  . Принимаем

винты М10х20.

. Принимаем

винты М10х20.

Смещение

Размеры буртика:  ,

,

Для передачи крутящего момента от

червячного колеса к промежуточному валу применим призматическую шпонку по ГОСТ

23360-78 исполнения 1. Выписываем из [3 П6.1] для  параметры

шпонки и шпоночных канавок на валу и в отверстии ступицы колеса, мм:

параметры

шпонки и шпоночных канавок на валу и в отверстии ступицы колеса, мм:

,

,  ,

,  ,

,  , принимаем

, принимаем

Проверим прочность выбранного

шпоночного соединения по напряжению смятия на плоских участках боковых граней:

- рабочая длина шпонки.

- рабочая длина шпонки.

Поскольку условие прочности

шпоночного соединения не выполняется, сделаем длину рабочей части шпонки

максимально возможной,  , где

, где  - длина

участка вала под колесом.

- длина

участка вала под колесом.

Повторно проверим прочность

выбранного шпоночного соединения по напряжению смятия на плоских участках

боковых граней:

условие прочности выполняется.

Для передачи крутящего момента от

цилиндрической шестерни к выходному валу применим призматическую шпонку по ГОСТ

23360-78 исполнения 1. Так как  ,то параметры шпонок и шпоночных

канавок на валу и в отверстии ступицы колеса и шестерни совпадают, за

исключением длины:

,то параметры шпонок и шпоночных

канавок на валу и в отверстии ступицы колеса и шестерни совпадают, за

исключением длины:  , принимаем

, принимаем  ,

,  . Рабочая

длина шпонки под шестерней больше, чем у колеса, поэтому проверку прочности

шпоночного соединения по напряжению смятия на плоских участках боковых граней

делать не имеет смысла, запас будет больше.

. Рабочая

длина шпонки под шестерней больше, чем у колеса, поэтому проверку прочности

шпоночного соединения по напряжению смятия на плоских участках боковых граней

делать не имеет смысла, запас будет больше.

Порядок эскизирования промежуточного

вала следующий. Сначала определяем положение оси промежуточного вала, для чего

через точку пересечения делительного диаметра червячного колеса с делительным

диаметром червяка проводим перпендикуляр. Последний и является осью

промежуточного вала. Строим червячное колесо. После этого от правого торца

ступицы червячного колеса откладываем размеры  , где

, где  - размер, определяющийся графически,

так чтобы между шестерней (а значит и цилиндрическим колесом) и опорой червяка

зазор был достаточным. Приняв зазор между шестерней равным 8мм, получаем размер

- размер, определяющийся графически,

так чтобы между шестерней (а значит и цилиндрическим колесом) и опорой червяка

зазор был достаточным. Приняв зазор между шестерней равным 8мм, получаем размер

.

.

Ширину дистанционного кольца  принимаем

равной зазору

принимаем

равной зазору  между

торцом цилиндрической шестерни и внутренней стенкой корпуса редуктора

между

торцом цилиндрической шестерни и внутренней стенкой корпуса редуктора  .

.

На противоположном конце вала ширину

дистанционного кольца  принимаем

конструктивно и получаем

принимаем

конструктивно и получаем  . При этом

торцы внутренних колец подшипников совмещаем с внутренней .

. При этом

торцы внутренних колец подшипников совмещаем с внутренней .

. стенкой корпуса. Таким образом,

определилось положение двух продольных стенок корпуса редуктора. А диаметр

дистанционного кольца : , принимаем

, принимаем  .

.

Длину левой подшипниковой шейки  ,назначаем

равной сумме ширины внутреннего кольца подшипника В ,

,назначаем

равной сумме ширины внутреннего кольца подшипника В , и зазора

3мм:

и зазора

3мм:  , а длину

правой подшипниковой шейки

, а длину

правой подшипниковой шейки  ,назначаем равной сумме ширины

внутреннего кольца подшипника В ,

,назначаем равной сумме ширины

внутреннего кольца подшипника В , и зазора 3мм:

и зазора 3мм:

Расстояние между внутренними

стенками корпуса редуктора  равно:

равно:

На этом разработка эскизной

конструкции промежуточного вала завершена.

3.2

Быстроходный вал

Рис.3

За основу примем конструкцию вала

червяка. Расчетный диаметр относится в этом случае к цилиндрическому концевому

участку

Принимаем по ряду нормальных

линейных размеров [3 табл. П1] d=25 мм.

Диаметр под уплотнение из резиновой

манжеты  округляем до

большего числа в ряду диаметров отверстий манжет по ГОСТ 8752-79, [2 табл.

П10.1] :

округляем до

большего числа в ряду диаметров отверстий манжет по ГОСТ 8752-79, [2 табл.

П10.1] :

Основные размеры манжеты типа I: D=52 мм; h=10 мм.

Резьбовый участок вала (  ) под

круглую шлицевую гайку (ГОСТ 11871-80) выбирается так, чтобы диаметр впадин резьбы

на валу был несколько больше

) под

круглую шлицевую гайку (ГОСТ 11871-80) выбирается так, чтобы диаметр впадин резьбы

на валу был несколько больше  . Этому условию отвечает резьба

М36х1,5, у которой ^

. Этому условию отвечает резьба

М36х1,5, у которой ^ =34,377>

=34,377> , поэтому

принимаем:

, поэтому

принимаем:  .

.

Под эту резьбу подходит гайка

М36х1,5-6Н.05.05 ГОСТ 11871-88 [2 табл. П5.15].

Диаметр подшипниковых шеек  принимаем

одинаковыми в обеих опорах и назначаем по следующим условиям. Во-первых, для

возможности посадки подшипников на вал диаметр отверстий подшипников, а значит

и равный ему

принимаем

одинаковыми в обеих опорах и назначаем по следующим условиям. Во-первых, для

возможности посадки подшипников на вал диаметр отверстий подшипников, а значит

и равный ему  , должен

быть больше наружного диаметра резьбы

, должен

быть больше наружного диаметра резьбы  . Во-вторых, значение

. Во-вторых, значение  должно быть

кратным пяти Принимаем ближайшее меньшее число, удовлетворяющее обоим этим

условиям

должно быть

кратным пяти Принимаем ближайшее меньшее число, удовлетворяющее обоим этим

условиям  =40 мм.

=40 мм.

По найденному значению  и с учетом

рекомендаций по выбору типа подшипников принимаем конический роликоподшипник

повышенной грузоподъемности 7208А, ГОСТ 27365-87 [3 табл. П.7.5] с размерами:

и с учетом

рекомендаций по выбору типа подшипников принимаем конический роликоподшипник

повышенной грузоподъемности 7208А, ГОСТ 27365-87 [3 табл. П.7.5] с размерами:

d= =40, D=80, T=19,75, B=18, C=16,

=40, D=80, T=19,75, B=18, C=16,  =1,5

=1,5

Диаметры буртиков подшипников делаем

одинаковыми

окончательно принимаем из

стандартного ряда

Диаметр вершин витков червяка

определён ранее и равен:  .

.

Определяем осевые размеры

быстроходного вала.

Концевой участок выполняем

цилиндрическим по ГОСТ 12080-66, исполнение 1 (3 табл. П11.2 приложения). Его

длина  :

:

Из табл. П6 выпишем параметры

шпоночного соединения, которое образует концевой участок проектируемого вала с

тихоходным шкивом (мм):

,

,  ,

,  ,

,  ,

,

здесь  - длина ступицы ведомого шкива

клиноременной передачи.

- длина ступицы ведомого шкива

клиноременной передачи.

Выполним проверку прочности

шпоночного соединения по напряжению смятия на

плоских участках боковых граней,

МПа:

,

,

где  - рабочая длина шпонки;

- рабочая длина шпонки;

- уменьшенное на 25%

- уменьшенное на 25%  в связи с

переменным характером нагрузки.

в связи с

переменным характером нагрузки.

Поскольку условие прочности

шпоночного соединения выполняется, длину ступицы ведомого шкива плоскоременной

передачи не изменяем (остальные размеры конструктивных элементов обоих шкивов

определены после разработки корпуса редуктора).

Длина подшипниковой шейки правого

подшипника  , где В -

ширина внутреннего кольца подшипника 308;

, где В -

ширина внутреннего кольца подшипника 308;

Длина подшипниковой шейки правой

опоры

,

,

где В - ширина внутреннего кольца

подшипника 7208А, t - зазор.

Длина резьбового участка (с учетом

канавки для выхода резьбы)

,

,

где Н - высота круглой шлицевой

гайки [3 П5].  - толщина

стопорной многолапчатой шайбы (в 3 табл. П5.15,а этот размер обозначен S).

- толщина

стопорной многолапчатой шайбы (в 3 табл. П5.15,а этот размер обозначен S).

Принимаем окончательно  .

.

Рис.4

Для определения длины вала  необходимо

знать некоторые размеры крышки подшипника. Поскольку в стандартных торцевых

крышках с манжетным уплотнением, [3 П9.2], нет типоразмера с отверстием под

вал, равным

необходимо

знать некоторые размеры крышки подшипника. Поскольку в стандартных торцевых

крышках с манжетным уплотнением, [3 П9.2], нет типоразмера с отверстием под

вал, равным  ,

конструируем нестандартную крышку по рекомендациям [2 п. 5.3.2, а также рис. на

стр.449(тип 1 исполнение 2)] и рис. но в нашем случае h2=0.

Основные размеры крышки, мм:: диаметральные

,

конструируем нестандартную крышку по рекомендациям [2 п. 5.3.2, а также рис. на

стр.449(тип 1 исполнение 2)] и рис. но в нашем случае h2=0.

Основные размеры крышки, мм:: диаметральные

d=9, осевые:

d=9, осевые:  ,

,  , H=42, b1=15, l=25, n отв. d=4. Эти

размеры согласованы с размерами стакана, расчёт которого далее. Стакан

конструируем по рекомендациям [3 п.5.3.2 и рис.5.35.а.] Размеры в мм.

, H=42, b1=15, l=25, n отв. d=4. Эти

размеры согласованы с размерами стакана, расчёт которого далее. Стакан

конструируем по рекомендациям [3 п.5.3.2 и рис.5.35.а.] Размеры в мм.

Внутренний диаметр D=80

Диаметр посадочной поверхности  , где S=8 - толщина

стенки,

, где S=8 - толщина

стенки,

Диаметр фланца

Толщина фланца  . Принимаем S1=10

. Принимаем S1=10

Диаметр отверстий во фланце d0=9 под

болты М8 [3 табл.5.10]

Диаметр центров окружностей винтов  ,

соединяющих торцовую крышку подшипника и стакан с корпусом редуктора:

,

соединяющих торцовую крышку подшипника и стакан с корпусом редуктора:

Высота буртика  . Принимаем t=3. Здесь r=1.5 -

координата фаски подшипника.

. Принимаем t=3. Здесь r=1.5 -

координата фаски подшипника.

Для болтов М8 по ГОСТ 7808-70,

высота головки Н=5 мм. Длину стержня болтов l определим

как сумму толщин фланцев стакана и крышки подшипника и требуемую глубину

завинчивания в чугун:  .

Окончательно принимаем

.

Окончательно принимаем

Длину участка вала под уплотнение

находим как сумму отдельных составляющих,:

,

,

где  - расстояние между буртиком

концевого участка вала и наружной стенкой крышки подшипника. Здесь

- расстояние между буртиком

концевого участка вала и наружной стенкой крышки подшипника. Здесь  . Принимаем

. Принимаем

- толщина стенки корпуса;

- толщина стенки корпуса;

, [2 см. п. 5.3.2, рис. 5.30,д];

, [2 см. п. 5.3.2, рис. 5.30,д];

,(там же);

,(там же);

- расстояние от внутренней стенки

крышки до резьбового участка вала.

- расстояние от внутренней стенки

крышки до резьбового участка вала.

В результате,  .

.

Расстояние между опорами червяка  по

предварительным расчётам. Здесь

по

предварительным расчётам. Здесь  ,

, ,

, . Таким образом сумма длин свободных

поверхностей:

. Таким образом сумма длин свободных

поверхностей:

. Для удобства сделаем эти размеры

одинаковыми:

. Для удобства сделаем эти размеры

одинаковыми:

Для закрепления плавающей опоры

применим шайбу концевую П.5.17. Основные размеры, мм:  ,

,  , Н=5, А=12,

d=6,6, d1=4,5, с=1,

диаметр болта: М6х16, диаметр штифта 4m9х12, l=18, l1=12.

, Н=5, А=12,

d=6,6, d1=4,5, с=1,

диаметр болта: М6х16, диаметр штифта 4m9х12, l=18, l1=12.

Для плавающей опоры червяка

предусматриваем опору. Ширину опоры  и

и  назначаем конструктивно и принимаем

назначаем конструктивно и принимаем

,

,

На этом разработка эскиза

быстроходного вала-шестерни может считаться завершенной.

3.3

Тихоходный вал

Концевой участок, как и у

быстроходного вала, выполняем цилиндрическим по ГОСТ 12080-66

[3 П12]. Остальные участки

тихоходного вала конструируем по редуктору, взятому в качестве прототипа.

Принимаем по ряду нормальных линейных

размеров d=80 мм. Его

длина  :

:

По найденному d=80 мм

выписываем из ГОСТ 23360-78 параметры шпонки на нем (шпоночный паз делаем на

проход концевой фрезы (мм):

,

,  ,

,  ,

,

Проверим выбранную шпонку на

прочность по напряжения смятия:

,

,

где  - рабочая длина шпонки

- рабочая длина шпонки

Рис.5

Диаметр участка вала под уплотнением

округляем

до стандартного значения

округляем

до стандартного значения  .

.

Для полученного диаметра вала  из [3

П10.1] выписываем размеры манжеты типа I::

из [3

П10.1] выписываем размеры манжеты типа I::  .

.

Диаметр подшипниковой шейки  принимаем

ближайшим числом кратным пяти, то есть

принимаем

ближайшим числом кратным пяти, то есть  .

.

По найденному диаметру вала  , с учетом

рекомендаций по выбору типа подшипников назначаем конический роликоподшипник

повышенной грузоподъемности 7519А, ГОСТ 27365-87, [3 табл. П7.5] (мм):

, с учетом

рекомендаций по выбору типа подшипников назначаем конический роликоподшипник

повышенной грузоподъемности 7519А, ГОСТ 27365-87, [3 табл. П7.5] (мм):

d= =95, D=170, T=45,5, B=43, C=37,

=95, D=170, T=45,5, B=43, C=37,

Диаметр посадочной поверхности под

цилиндрическим зубчатым колесом  берем из стандартного ряда:

берем из стандартного ряда:

Диаметр буртика для цилиндрического

колеса  округляем

до стандартного значения

округляем

до стандартного значения

Определяем осевые размеры

тихоходного вала.

Сначала проводим его ось симметрии -

штрихпунктирную линию, параллельную оси симметрии промежуточного вала на

расстоянии  от нее.

Затем наносим перпендикулярно оси тихоходного вала две параллельные прямые на

расстоянии

от нее.

Затем наносим перпендикулярно оси тихоходного вала две параллельные прямые на

расстоянии  -

внутренние стенки корпуса редуктора. От точек пересечения оси вала с

внутренними стенками корпуса редуктора откладываем наружу осевые габаритные

размеры Т=45,5 мм подшипников 7519А и вычерчиваем их контуры

-

внутренние стенки корпуса редуктора. От точек пересечения оси вала с

внутренними стенками корпуса редуктора откладываем наружу осевые габаритные

размеры Т=45,5 мм подшипников 7519А и вычерчиваем их контуры  (при этом,

как и для промежуточного вала, торцы внутренних колец подшипников, обращенные к

цилиндрическому зубчатому колесу, совмещаются с внутренними стенками корпуса).

После этого строим зубчатый венец цилиндрического колеса, откладывая

симметрично от средней плоскости зубчатого венца шестерни отрезки

(при этом,

как и для промежуточного вала, торцы внутренних колец подшипников, обращенные к

цилиндрическому зубчатому колесу, совмещаются с внутренними стенками корпуса).

После этого строим зубчатый венец цилиндрического колеса, откладывая

симметрично от средней плоскости зубчатого венца шестерни отрезки  , нанося

линии вершин и впадин зубьев по результатам геометрического расчета

цилиндрической передачи. Определяем размеры конструктивных элементов цилиндрического

зубчатого колеса:

, нанося

линии вершин и впадин зубьев по результатам геометрического расчета

цилиндрической передачи. Определяем размеры конструктивных элементов цилиндрического

зубчатого колеса:

диаметр ступицы:

длина ступицы:

толщина обода:

, принимаем

, принимаем

толщина диска:

,принимаем С =36 мм,

,принимаем С =36 мм,

Проверим достаточность длины ступицы

по прочности шпоночного соединения. Для  по [3 табл П6.1] подбираем

призматическую шпонку (мм):

по [3 табл П6.1] подбираем

призматическую шпонку (мм):

,

,  ,

,  ,

,  , принимаем

, принимаем

Проверим прочность выбранного

шпоночного соединения по напряжению смятия на плоских участках боковых граней:

- рабочая длина шпонки.

- рабочая длина шпонки.

Поскольку условие прочности

шпоночного соединения не выполняется, сделаем длину рабочей части шпонки

максимально возможной,  , где

, где  - длина

участка вала под колесом.

- длина

участка вала под колесом.

Повторно проверим прочность

выбранного шпоночного соединения по напряжению смятия на плоских участках

боковых граней:

- условие выполняется.

- условие выполняется.

.. Устанавливаем на валу между левым

подшипником и ступицей колеса дистанционное кольцо шириной  , которую

назначаем конструктивно при сборке цилиндрической передачи и наружным диаметром

, которую

назначаем конструктивно при сборке цилиндрической передачи и наружным диаметром

В результате

Здесь зазор 4мм необходим для того,

чтобы отделить плоскость буртика вала с диаметрами  с одной

стороны, и плоскость стыка дистанционного кольца и торца ступицы зубчатого

колеса - с другой. В этом случае буртик вала не будет мешать осевой фиксации

зубчатого колеса на валу с помощью дистанционного кольца.

с одной

стороны, и плоскость стыка дистанционного кольца и торца ступицы зубчатого

колеса - с другой. В этом случае буртик вала не будет мешать осевой фиксации

зубчатого колеса на валу с помощью дистанционного кольца.

Между правым торцом зубчатого колеса

и внутренней стенкой корпуса располагается свободный участок вала диаметром  , который

является буртиком как правого роликоподшипника, так и зубчатого колеса. Он

является замыкающим звеном в размерной цепи

, который

является буртиком как правого роликоподшипника, так и зубчатого колеса. Он

является замыкающим звеном в размерной цепи  . Из нее определяется искомая длина

буртика

. Из нее определяется искомая длина

буртика  :

:

Длина правой подшипниковой шейки

вала (у концевого участка):

Для определения длины участка вала  необходимо

знать высоту Н сквозной крышки подшипника. Применим стандартную крышку торцевую

с отверстием для манжетного уплотнения по ГОСТ 18512-73 [3 табл.П9.2, рис. на

стр.449(тип 1исполнение 2)] Основные размеры крышки, мм:: диаметральные

необходимо

знать высоту Н сквозной крышки подшипника. Применим стандартную крышку торцевую

с отверстием для манжетного уплотнения по ГОСТ 18512-73 [3 табл.П9.2, рис. на

стр.449(тип 1исполнение 2)] Основные размеры крышки, мм:: диаметральные

d=13, осевые:

d=13, осевые:  ,

,  ,

,  , b1=14,5, l=4, n=6-количество

отверстий под болты. Таким образом, высота крышки

, b1=14,5, l=4, n=6-количество

отверстий под болты. Таким образом, высота крышки  . Длина

участка вала

. Длина

участка вала  складывается

из расстояния между буртиком вала

складывается

из расстояния между буртиком вала  равного 5мм под подшипником и торцом

крышки (этот размер получился конструктивно при вычерчивании крышки), высоты

крышки и свободной поверхности, необходимой для того, чтобы ступица звёздочки

не цеплялась за головки болтов крышки. Высота головок нормальных болтов М12 7,5

мм, примем конструктивно длину свободной поверхности 13мм. Таким образом,

равного 5мм под подшипником и торцом

крышки (этот размер получился конструктивно при вычерчивании крышки), высоты

крышки и свободной поверхности, необходимой для того, чтобы ступица звёздочки

не цеплялась за головки болтов крышки. Высота головок нормальных болтов М12 7,5

мм, примем конструктивно длину свободной поверхности 13мм. Таким образом,

Общая длина тихоходного вала L

определяется суммой длин шести его участков:

На этом разработка эскизной

конструкции тихоходного вала завершена.

.4 Проектирование

крышек подшипников

Спроектируем крышки подшипников

(исключая две сквозные крышки, которые были построены при конструировании

быстроходного и тихоходного валов). Для промежуточного и тихоходного валов

применим торцевые крышки. Регулировку зазоров в подшипниковых узлах этих валов

будем осуществлять с помощью набора металлических регулировочных прокладок.

Начнем с глухой крышки тихоходного

вала. Спроектируем её стандартной по ГОСТ 18511-73. Основные размеры врезной

глухой крышки с посадочным диаметром D=170:, мм:

диаметральные

d=13, осевые:

d=13, осевые:  ,

,

,

,  ,

,  , n=6-количество

отверстий под болты.

, n=6-количество

отверстий под болты.

Рис.6

Теперь спроектируем две глухие

крышки на промежуточном валу [3 п.5.3.2, рис.5.30а]. Для удобства обработки и

большей эстетичности редуктора уровняем верхние торцы глухих крышек на

промежуточном и тихоходном валах со стороны цилиндрической шестерни, и торец

глухой крышки на промежуточном валу со стороны ЧК с фланцем для болтов сквозной

крышки на тихоходном валу. Размеры обоих крышек будут одинаковыми. Основные

размеры, мм:

Диаметр посадочной поверхности: D=85

Толщина стенки S=6мм [3

табл. на стр.230]

Толщина фланца для болтов выбирается

конструктивно по чертежу  .

.

Ширина центрирующего пояска:  ,

,

где b=5 - ширина

канавки для выхода шлифовального круга.

Диаметр до ножки

Диаметр фланца

Диаметр окружности центров отверстий

под болты:

Высота ножки h крышки

принимается конструктивно по чертежу и равна 30мм.

3.5

Разработка корпуса редуктора и определение типоразмеров крепежных деталей

Делаем это по рекомендациям[3 п.

5.3.1.]

Для корпуса редуктора принимаем

серый чугун СЧ20, ГОСТ 1412-85, механические свойства которого приведены в [3

П2] . Толщина стенки корпуса  была определена ранее.

была определена ранее.

Толщина стенки крышки корпуса

редуктора

Рис.7

Высота центров редуктора:

Однако после сборки редуктора с

учётом требования для зубьев червяка конструктивно принимаем H=304мм.

Для увеличения жесткости корпуса

предусматриваем вертикальные ребра, которые располагаем над и под

подшипниковыми гнездами промежуточного и тихоходного валов. Толщина  ребер

жесткости:

ребер

жесткости:  .

.

Фланцы корпуса редуктора и крышки

стягиваем, используя болтовые соединения.

Толщины фланцев корпуса  и крышки

и крышки  :

:

Диаметр стяжного болта:

Принимаем болт с резьбой М16.. Длина

стержня болта будет равна сумме толщин  ,

,  и высоты уменьшенной гайки Н по

ГОСТ 2524-70 для болта М16:

и высоты уменьшенной гайки Н по

ГОСТ 2524-70 для болта М16:  . Принимаем по ГОСТ 7808-70 l=45мм.

Условное обозначение выбранных стяжных болтов:

. Принимаем по ГОСТ 7808-70 l=45мм.

Условное обозначение выбранных стяжных болтов:

Таких болтов в редукторе будет

шесть, они располагаются на фланцах корпуса противоположном и прилегающем к

входному валу редуктора. Остальные восемь болтов резьбой М16 будут размещаться

на высоких приливах крышки и корпуса, поэтому их длина складывается из

найденной выше толщины фланца корпуса  , толщины фланца крышки

, толщины фланца крышки  , высоты

уменьшенной гайки Н и высоты приливов на крышке

, высоты

уменьшенной гайки Н и высоты приливов на крышке  и корпусе

и корпусе  . Эти высоты

принимаем одинаковыми и определяем графически

. Эти высоты

принимаем одинаковыми и определяем графически  =

= =56мм [3 п. 5.3.1.] .В результате l=14+14+36+36+13=113

мм. Принимаем l=120мм.

Условное обозначение восьми стяжных болтов, размещенных на приливах у

подшипниковых гнезд:

=56мм [3 п. 5.3.1.] .В результате l=14+14+36+36+13=113

мм. Принимаем l=120мм.

Условное обозначение восьми стяжных болтов, размещенных на приливах у

подшипниковых гнезд:

Болт М16х120 ГОСТ 7808-70.

Ширина фланца

Координата расположения оси

отверстия для стяжного болта

По [2 табл. 5.10] выбираем диаметр

отверстий для стяжных болтов  и диаметр цековки

и диаметр цековки  для

создания "чистых" опорных поверхностей под головками болтов:

для

создания "чистых" опорных поверхностей под головками болтов:

,

,

Для центрирования крышки редуктора

относительно его корпуса применяем конические гладкие штифты по ГОСТ 3129-70 с

диаметром  :

:

, принимаем

, принимаем

Рис.8

Толщина лап корпуса:

, принимаем

, принимаем

Диаметр фундаментных болтов

редуктора определяем двумя способами:

выбираем метрическую резьбу М20.

Длину стержня фундаментного болта  назначаем

предварительно равной

назначаем

предварительно равной

. Принимаем фундаментные болты:

М20х55 ГОСТ 7808-70.

. Принимаем фундаментные болты:

М20х55 ГОСТ 7808-70.

Количество фундаментных болтов при  принимаем

4,

принимаем

4,

Ширина лап:

Координата расположения оси

отверстия для фундаментного болта,[3 рис. 5.22]:

Диаметр отверстия в лапах  для

фундаментных болтов М20х55, а также диаметр цековки

для

фундаментных болтов М20х55, а также диаметр цековки  для

обработки опорных поверхностей лап под головками фундаментных болтов, назначаем

по [3 табл. 5.10]:

для

обработки опорных поверхностей лап под головками фундаментных болтов, назначаем

по [3 табл. 5.10]:  ,

,

Для подъема и транспортировки крышки

корпуса и редуктора в сборе на наружной поверхности крышки предусматриваем две

проушины, расположенные в плоскости её продольной оси симметрии, [3 рис. 5.27,

а],. Их основные размеры:  ,

,  ,

,

Литейные радиусы на крышке и корпусе

редуктора:

при сопряжении стенок корпуса

(крышки)

при сопряжении стенки корпуса

(крышки) с фланцем::

при сопряжении стенки корпуса

(крышки) с лапами:

Литейные уклоны назначим по таблице

[3 п. 5.3.1. рис. 5.28] после вычерчивания эскиза редуктора и замера на нем

параметра h, в

зависимости от которого принимается значение литейного

уклона. Тогда же будут определены и

размеры крышки люка,[3 рис. 5.29a],, выполненной из чугунного литья.

Конструкцию пробки-отдушины, примем по [3 рис. 5.29, е], а ее размеры - по [3

табл. 5.12] для резьбы М27х2.

3.6 Выбор

сорта смазочного материала для редукторных передач и подшипников

Для редукторных передач принимаем

смазку погружением, причем уровень масляной ванны выбираем таким, чтобы

цилиндрическое колесо погружалось как минимум до делительного диаметра, а как

максимум червяк погружался до оси симметрии. Этот уровень также обеспечивает

достаточную интенсивность смазки подшипников быстроходного вала. Минимальный и

максимальный уровни масла отмечены штрихпунктирными линиями на сборочном

чертеже редуктора. Требуемую кинематическую вязкость масла в редукторе

определяем в зависимости от параметра для червячной передачи  по [3 табл.

на стр.247];(здесь

по [3 табл.

на стр.247];(здесь  и

и  соответственно

контактное напряжение, МПа, и скорость скольжения червяка, м/с)

соответственно

контактное напряжение, МПа, и скорость скольжения червяка, м/с)

.

.

Таким образом, кинематическая

вязкость

. По значению кинематической

вязкости  выбираем по

[3 табл. 5.14] масло трансмиссионное ТСп-10 ГОСТ 23652-79.

выбираем по

[3 табл. 5.14] масло трансмиссионное ТСп-10 ГОСТ 23652-79.

Контроль уровня масла в редукторе

осуществляется жезловым маслоуказателем, располагающемся вертикальной стенке

корпуса редуктора, противоположной входному валу.

Периодическая замена масла в корпусе

производится через маслоспускное отверстие, которое в рабочем режиме редуктора

закрыто конической пробкой [3 рис.5.42,б, табл.5.16] с резьбой R1/2 ГОСТ

6211-81 и внутренним четырехгранником, [3 рис. 5.4] и d=20.995мм, D=14,4мм, L=21мм, l=8.2мм, S=13мм.

Так как окружная скорость

цилиндрического колеса значительно меньше V=3 м/с

(0,668 м/с), подшипники промежуточного и тихоходного валов редуктора не могут

достаточной мере смазываться тем же жидким маслом ТСп-10, что и передачи, из-за

его разбрызгивания или образования масляного тумана. Кроме того, параметр  ,

характеризующий возможность использования пластичного смазочного материала для

подшипников промежуточного и тихоходного валов соответственно равен 6540 и 2945

ммоб/мин. Все эти значения

,

характеризующий возможность использования пластичного смазочного материала для

подшипников промежуточного и тихоходного валов соответственно равен 6540 и 2945

ммоб/мин. Все эти значения  не превосходят допустимой величины [

не превосходят допустимой величины [

]=300000

ммоб/мин, до которой смазка подшипников редуктора может осуществляться

пластичным смазочным материалом. Поэтому для смазки подшипников промежуточного

и тихоходного валов используем Литол-24, ГОСТ 21150-87. Он заполняет примерно

2/3 свободного объема подшипниковых гнезд, куда закладывается при сборке редуктора.

]=300000

ммоб/мин, до которой смазка подшипников редуктора может осуществляться

пластичным смазочным материалом. Поэтому для смазки подшипников промежуточного

и тихоходного валов используем Литол-24, ГОСТ 21150-87. Он заполняет примерно

2/3 свободного объема подшипниковых гнезд, куда закладывается при сборке редуктора.

4.

Разработка технического проекта редуктора

.1 Расчёт

промежуточного вала на сопротивление усталости

Технический проект редуктора

начинается с проверочных расчетов на прочность валов. Ограничимся

соответствующими расчетами для промежуточного вала.

Для выбора опасных сечений на

промежуточном валу и последующих прочностных расчетов составим его расчетную

схему.

Расчетная схема вала составлена при

следующих допущениях :

вал представлен в виде статически

определимой двухопорной балки;

конические роликоподшипники условно

заменены шарнирами 1 и 2, в которых действуют неизвестные пока суммарные

радиальные реакции  и

и  соответственно.

соответственно.

. - цилиндрическая шестерня и

червячное колесо заменены силами - соответственно

[  ,

, ,

, ] и [

] и [  ,

, ,

, ]. Точка

приложения сил от ЧК - на оси по середине зубчатых венцов, Точка приложения сил

от цилиндрической шестерни - на делительной окружности посредине зубчатых

венцов.

]. Точка

приложения сил от ЧК - на оси по середине зубчатых венцов, Точка приложения сил

от цилиндрической шестерни - на делительной окружности посредине зубчатых

венцов.

Значения сил в зацеплениях (Н), а

также делительный диаметр шестерни (мм), берутся из расчета передач:

,

,  ,

,

,

,  ,

,  ,

,

Направление осевых сил на

цилиндрической шестерне и червячном колесе принимаем по худшему варианту, т. е.

и

и  , действуют

в одном направлении.

, действуют

в одном направлении.

Точку приложения  и

и  определяем

по рекомендациям [3 п. 5.2.1.] Расстояния

определяем

по рекомендациям [3 п. 5.2.1.] Расстояния  ,

,  и

и  находим графически, делая

соответствующие замеры на эскизе вала:

находим графически, делая

соответствующие замеры на эскизе вала:  ,

,  ,

,

Определяем реакции опор  и

и  в плоскости

Х=0. Уравнение равновесия моментов сил относительно точки 2:

в плоскости

Х=0. Уравнение равновесия моментов сил относительно точки 2:

Уравнение равновесия сил в проекции

на ось Z:

Так как  < 0, то

направление этой реакции изменяем на противоположное

< 0, то

направление этой реакции изменяем на противоположное

Определяем реакции опор  и

и  в плоскости

Z=0:

в плоскости

Z=0:

Так как  < 0, то

направление этой реакции изменяем на противоположное

< 0, то

направление этой реакции изменяем на противоположное

Так как  < 0, то

направление этой реакции изменяем на противоположное

< 0, то

направление этой реакции изменяем на противоположное

Суммарные радиальные реакции в

опорах:

- в опоре 1;

- в опоре 1;

- в опоре 2.

- в опоре 2.

Для построения эпюр изгибающих

моментов  и

и  вычислим их

значения (сечениях I и II .

вычислим их

значения (сечениях I и II .

Плоскость Х=0.

Сечение I.

- изгибающий момент в сечении I.

- изгибающий момент в сечении I.

Сечение II.

- изгибающий момент в сечении II (справа).

- изгибающий момент в сечении II (справа).

-изгибающий момент в

-изгибающий момент в

в сечении II (слева).

Плоскость Z=0.

Сечение I

- изгибающий момент в сечении I.

- изгибающий момент в сечении I.

Сечение II.

- изгибающий момент в сечении II .

- изгибающий момент в сечении II .

Суммарные изгибающие моменты в

сечениях I и II:

Эквивалентные моменты в сечениях I и II:

Характер эпюр  ,

,  ,

"Т" показывает, что предположительно опасными сечениями можно считать

сечения I и II, в которых

изгибающие моменты имеют максимальное и близкое к нему значения. Но поскольку

сечения I и II одинаковы

(диаметры одинаковы

,

"Т" показывает, что предположительно опасными сечениями можно считать

сечения I и II, в которых

изгибающие моменты имеют максимальное и близкое к нему значения. Но поскольку

сечения I и II одинаковы

(диаметры одинаковы , в обоих

сечениях призматические шпонки), то сделаем сначала проверку более опасного

сечения II, т.к. здесь

больше изгибающий момент, а затем, в зависимости от результата решим стоит ли

проверять сечение I.

, в обоих

сечениях призматические шпонки), то сделаем сначала проверку более опасного

сечения II, т.к. здесь

больше изгибающий момент, а затем, в зависимости от результата решим стоит ли

проверять сечение I.

Проверка вала на сопротивление

усталости в сечении II

Найдем параметры, необходимые для

расчета коэффициента S в сечении II.

Примем материал промежуточного вала,

как и материал зубьев цилиндрической шестерни - сталь 40ХН. Пределы текучести и

прочности для стали 40ХН. [3 табл. 3.2];

,

,

Пределы выносливости стали 40ХН при

симметричном цикле напряжений для изгиба  и кручения

и кручения  определим

по корреляционным зависимостям из ГОСТ25.504-82;

определим

по корреляционным зависимостям из ГОСТ25.504-82;

;

;

Поскольку напряжение изгиба вала при

постоянных нагрузках изменяется по симметричному циклу, то:

где  - амплитудное и среднее напряжения

изгиба.

- амплитудное и среднее напряжения

изгиба.

- осевой момент сопротивления

"чистого" сечения.

- осевой момент сопротивления

"чистого" сечения.

Для напряжения кручения принимаем

отнулевой цикл, у которого амплитудное (  ) и среднее

) и среднее

(  ) значения совпадают и равны

половине напряжения кручения (

) значения совпадают и равны

половине напряжения кручения (  );

);

, где

, где

-

-

полярный момент сопротивления

"чистого" сечения.

Коэффициенты влияния асимметрии

цикла при изгибе (  ) и кручении

(

) и кручении

(  ):

):

;

;

Концентратором напряжений здесь

является шпоночная канавка, поэтому эффективные коэффициенты концентрации

напряжений при изгибе  и кручении

и кручении  берем из [3

табл. 5.5] для шпоночной канавки:

берем из [3

табл. 5.5] для шпоночной канавки:

,

,

Коэффициенты влияния абсолютных

размеров поперечного сечения при изгибе  и кручении

и кручении  выбираем из

[3 табл. 5.6,б] по диаметру

вала под шестерней

выбираем из

[3 табл. 5.6,б] по диаметру

вала под шестерней

Коэффициент влияния шероховатости

поверхности при изгибе, [3 рис. 5.15] (для тонкого точения):

тоже при кручении:

Коэффициент влияния поверхностного

упрочнения  , т.к.

упрочнения на валу нет

, т.к.

упрочнения на валу нет

Коэффициент анизотропии свойств

стали:

Коэффициент снижения предела выносливости

с учетом

всех факторов:

с учетом

всех факторов:

Коэффициент снижения предела

выносливости  с учетом

всех факторов:

с учетом

всех факторов:

Коэффициент запаса прочности по

усталости при изгибе:

то же при кручении:

Расчетный коэффициент запаса

прочности по усталости в сечении II:

Так как 1,7<S<2,5,

условие прочности по усталости выполняется, но не гарантируется достаточная

жесткость вала. Для повышения жесткости вала назначим в зоне сечения II закалку

ТВЧ, тем более, что зубья цилиндрической шестерни, будут подвергаться этому

виду упрочнения. То есть, достаточно лишь расширить зону действия закалки ТВЧ

так, чтобы она охватила участок вала, на который одевается цилиндрическая

шестерня. При этом в формулах для  и

и  изменится значение только одного

параметра -

изменится значение только одного

параметра - вместо

вместо  будет

будет  [3

табл.5.7]. То есть, достаточно полученные значения

[3

табл.5.7]. То есть, достаточно полученные значения  и

и  разделить на

разделить на

:

:

,

,

Делаем перерасчет коэффициентов

следовательно, сопротивление

усталости в сечении II имеет достаточный запас и проверка

на жесткость не требуется.

Поскольку в сечении II вал без

упрочнения не имел достаточный запас сопротивления усталости, проверим и

сечение I.

До коэффициентов  все

параметры для сечения I совпадают с параметрами сечения II

все

параметры для сечения I совпадают с параметрами сечения II

за исключением  (

(

).

).

Коэффициент запаса прочности по

усталости при изгибе:

то же при кручении:

Расчетный коэффициент запаса

прочности по усталости в сечении II:

Так как 1,7<S<2,5,

условие прочности по усталости выполняется, но не гарантируется достаточная

жесткость вала. Для повышения жесткости вала назначим в зоне сечения I закалку

ТВЧ.

Делаем перерасчет коэффициентов

следовательно, сопротивление

усталости в сечении I имеет достаточный запас и проверка

на жесткость не требуется.

В обоих выбранных опасных сечениях

делать проверку статической прочности вала при действии кратковременных

перегрузок нецелесообразно, проверим лишь сечение II с меньшим S.

,

,

где  - допускаемое напряжение изгиба

вала, следовательно, в сечении II вал имеет достаточный запас

статической прочности.

- допускаемое напряжение изгиба

вала, следовательно, в сечении II вал имеет достаточный запас

статической прочности.

4.2

Проверка подшипников промежуточного вала

Рис.10

Поскольку частота вращения

промежуточного вала, а вместе с ним и внутренних колец подшипников,  > 1

об/мин, выбранные подшипники 7509А проверяем по критерию динамической

грузоподъемности. Расчетная схема подшипников промежуточного вала представлена

[3 рис. 8.6.]. Исходные данные к расчету подшипников:

> 1

об/мин, выбранные подшипники 7509А проверяем по критерию динамической

грузоподъемности. Расчетная схема подшипников промежуточного вала представлена

[3 рис. 8.6.]. Исходные данные к расчету подшипников:

,

,  -внешние осевые силы на валу;

-внешние осевые силы на валу;

,

,  - радиальные нагрузки в подшипниках

1 и 2 (найдены при расчете вала на прочность).

- радиальные нагрузки в подшипниках

1 и 2 (найдены при расчете вала на прочность).

Из [3 табл. П7.5] и [3 табл. 5.8]

выписываем характеристики подшипника 7509А, необходимые для расчета:

,

,

; Х=0,4.

; Х=0,4.

В соответствии с примечанием к табл.

5.8, вычисляем коэффициенты e и Y:

,

,

Находим минимальные осевые силы в

подшипниках 1 и 2:

Определяем осевые нагрузки в

подшипниках:

;

;  ;

;

Принимаем

Тогда:  ,

следовательно, осевые нагрузки в подшипниках

,

следовательно, осевые нагрузки в подшипниках  и

и  определены правильно.

определены правильно.

Проверим необходимость учета осевых

нагрузок в расчете  и

и  :

:

,

,

значит осевая нагрузка, действующая

на подшипник 1, достаточно велика и ее необходимо учесть при расчете  ; при этом:

Х1 = 0,4; У1 = 1,48;

; при этом:

Х1 = 0,4; У1 = 1,48;

значит, осевая нагрузка, действующая

на подшипник 2, мала, и ее не учитываем при расчете  ; при этом:

Х2=1; У2=0.

; при этом:

Х2=1; У2=0.

Определяем эквивалентные

динамические радиальные нагрузки подшипников:

,

,

,

,

где  =1,4 - коэффициент безопасности, [3

табл. 5.9]

=1,4 - коэффициент безопасности, [3

табл. 5.9]

(значение  =1,3...1,5

используется для редукторных подшипников);

=1,3...1,5

используется для редукторных подшипников);

=1 -температурный коэффициент ( t<100°С).

=1 -температурный коэффициент ( t<100°С).

Так как  >

>  более

нагруженным оказался подшипник 1. Проверим возможность применения подшипника

7509А в наиболее нагруженной опоре 1 по условию

более

нагруженным оказался подшипник 1. Проверим возможность применения подшипника

7509А в наиболее нагруженной опоре 1 по условию

:

:

,

,

следовательно выбранный подшипник

7509А можно рассчитывать на долговечность.

Определим расчетную долговечность

более нагруженного подшипника 1:

,

,

следовательно, надежность

подшипников 7211А выше требуемой.

Здесь в качестве  принята

минимальная норма долговечности - 10000ч для подшипников зубчатых редукторов,

[3 п. 5.2.1.] Учитывая значительный разброс реальной долговечности подшипников

качения, можно считать, что выбранные подшипники прослужат весь срок

эксплуатации привода t=24602ч.

принята

минимальная норма долговечности - 10000ч для подшипников зубчатых редукторов,

[3 п. 5.2.1.] Учитывая значительный разброс реальной долговечности подшипников

качения, можно считать, что выбранные подшипники прослужат весь срок

эксплуатации привода t=24602ч.

5.Чертёж

общего вида привода

.1

Разработка конструкции шкивов