Проектирование и исследование механизмов плунжерного насоса простого действия

Расчетно-пояснительная

записка к курсовому проекту по ТММ

Тема

проекта: Проектирование и исследование механизмов плунжерного насоса простого

действия

Содержание

Введение

1. Определение

закона движения начального механизма насоса

.1 Кинематическая

схема рычажного механизма

1.2 Исходные

данные. Размеры и соотношения размеров звеньев рычажного механизма

.3 Структурное

исследование механизма

.4 Построение

схемы и планов положений механизма

.5 Построение

планов возможных скоростей

.6 Построение

графиков приведенных моментов сил полезного сопротивления

.7 Построение

графиков работ

.8 Построение

графика приведенных моментов инерции звеньев второй группы и приближенного

графика кинетической энергии

1.9

Построение графиков кинетической энергии звеньев первой группы

1.10

Определение приведенного момента инерции звеньев первой группы

.11

Определение угловой скорости начального звена

.12

Определение углового ускорения начального звена

1.13

Выбор электродвигателя

2.

Кинетостатическое исследование механизма

.1

Построение плана положений механизма

.2

Построение плана ускорений

.3

Определение инерционных нагрузок звеньев механизма

2.4

Определение тангенциальной составляющей реакции

.5

Определение нормальной составляющей реакции

.6

Определение внутренних реакций

.7

Кинетика ведущего звена

.8

Проверка силового расчета

.

Синтез зубчатого механизма

.1

Исходные данные и выбор коэффициентов смещения

3.2 Расчет

геометрических параметров зубчатой передачи

3.3 Построение

картины эвольвентного зацепления

.4 Определение

коэффициента качества работы зубчатой передачи

.5 Определение

коэффициента относительного скольжения зубьев и построение их диаграмм

.

Динамический синтез кулачкового механизма

.1

Исходные данные

.2.1

Построение диаграммы перемещения

.2.2

Построение диаграммы скорости

.2.3

Построение диаграммы ускорения

.3

Определение минимального радиуса кулачка

.4

Построение центрового профиля кулачка

.5

Определение радиуса ролика выходного звена

.6

Построение диаграммы углов давления

.7

Построение рабочего профиля кулачка

.8

Выбор жесткости замыкающей пружины

Заключение

Список

использованной литературы

Приложение

насос сопротивление инерция

кулачковый

Введение

В настоящее время важную роль приобретает

качество подготовки инженера, который должен владеть современными методами

расчета и конструирования новых быстроходных и высокопроизводительных машин.

Углублению и обобщению теоретических знаний, их применению на практике

способствует выполнение студентами курсового проекта по теории механизмов и

механики машин.

Основная цель курсового проекта - научиться

использовать общие методы проектирования и исследования механизмов для создания

машин разного назначения.

При выполнении курсового проекта студент

сталкивается с комплексным решением конкретной инженерной задачи. При этом он

усваивает навыки работы по следующим основным направлениям:

· Проектирование структурной и

кинематической схемы рычажного механизма по заданным условиям;

· Анализ режима движения механизма при

действии заданных сил;

· Силовой анализ механизма;

· Проектирование зубчатых передач и

планетарных механизмов;

· Расчет оптимальной геометрии

зубчатых зацеплений;

· Уравновешивание механизмов с целью

уменьшения динамических нагрузок на фундамент и уменьшение сил в кинематических

парах;

· Динамический синтез кулачковых

механизмов;

· Определение мощности и выбор типа

электродвигателя.

1. Определение закона движения

начального звена плунжерного механизма

1.1 Кинематическая схема рычажного

механизма и рабочий график работы насоса

1.2 Исходные данные. Размеры и

соотношения размеров звеньев рычажного механизма

длина кривошипа

отношение длины шатуна к длине

кривошипа  , тогда

имеем

, тогда

имеем

Положение центра масс шатуна 2  и тогда

имеем

и тогда

имеем

Положение центра тяжести звена 3  , диаметр

цилиндра D=0.14м=140мм

, диаметр

цилиндра D=0.14м=140мм

Масса шатуна  , масса

поршня

, масса

поршня  , момент

инерции шатуна

, момент

инерции шатуна  ,

коленчатого вала

,

коленчатого вала

1.3 Структурное исследование

механизма

Степень подвижности плоского

механизма определяется по ф-ле академика П.Л.Чебышева

, где

, где

- кол-во подвижных звеньев

- кол-во подвижных звеньев

-- кол-во кинематических пар 5-го

класса

-- кол-во кинематических пар 5-го

класса

-- кол-во кинематических пар 4-го

класса

-- кол-во кинематических пар 4-го

класса

Подставив данные получим

Разбиваем механизм на группы Асура

1.4 Построение схемы и планов

положений механизма

Принимаем на чертеже отрезок,

изображающий длину кривошипа  и определяем масштабный коэффициент

и определяем масштабный коэффициент

В принятом масштабе вычерчиваем

кинематическую схему механизма для построения планов положения звеньев,

разделим траекторию движения т.А кривошипа на 12 равных частей. В качестве

нулевого принимаем крайнее левое положение т.В ползуна 3. Пользуясь методом

засечек (в данном случае использован более прогрессивный метод с использованием

компьютерного программного обеспечения) строим 12 положений звеньев механизма.

.5 Построение планов возможных

скоростей

Принимаем вектор скорости т.А

кривошипа  и из

произвольно выбранного полюса Р на чертеже проводим перпендикулярно к звену ОА,

в направлении скорости вращения кривошипа отрезок указанной длины. Скорость т.В

ползуна определяем по уравнениям

и из

произвольно выбранного полюса Р на чертеже проводим перпендикулярно к звену ОА,

в направлении скорости вращения кривошипа отрезок указанной длины. Скорость т.В

ползуна определяем по уравнениям

и

и  , где

, где

известна по величине и направлению

известна по величине и направлению

вектор скорости т.В относительно

т.А, известный по направлению, перпендикулярный звену АВ и проходит через т.А

плана скоростей

вектор скорости т.В относительно

т.А, известный по направлению, перпендикулярный звену АВ и проходит через т.А

плана скоростей

скорость стойки (равна нулю)

скорость стойки (равна нулю)

вектор скорости т.В относительно

полюса, известный по направлению, параллельный движению ползуна В и проходит

через полюс плана скоростей.

вектор скорости т.В относительно

полюса, известный по направлению, параллельный движению ползуна В и проходит

через полюс плана скоростей.

Произведя необходимые построения,

найдем т.В. На основании теоремы подобия находим расположения точки центра

тяжести звена 2, а соединяя её с полюсом получим вектора скоростей.

1.6 Построение графика приведенных

моментов сил полезного сопротивления и тяжести

Приведенный момент сил определяется по ф-ле

(1.1), где

(1.1), где

- приведенная к точке А сила

полезного сопротивления и сил тяжести звеньев

- приведенная к точке А сила

полезного сопротивления и сил тяжести звеньев  , где А- площадь поршня в

, где А- площадь поршня в  ,

,

Р- сила, действующая на поршень, pb, pa - отрезки

на чертеже

Силы веса звеньев, определяются по

ф-ле

Величина избыточного давления

определяется по ф-ле  , где А -

площадь попер. сечения цилиндра

, где А -

площадь попер. сечения цилиндра

Для положений 1…5 имеем

Для положений 7…11 имеем

Масштабный коэффициент  определяем

по формуле

определяем

по формуле

Масштаб углов поворота кривошипа

Результаты расчетов по формуле (1.1)

приведены в таблице 1.1

Таблица 1.1

|

№

|

0,12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

Pa, мм

|

80

|

|

Pb, мм

|

0

|

48

|

77

|

80

|

61

|

32

|

0

|

32

|

61

|

80

|

77

|

48

|

|

, мм50 , мм50

|

|

|

,

Н0770023100 ,

Н0770023100

|

|

|

|

|

|

- , ,  023,13738,529,415,40462880,711551111,7693 023,13738,529,415,40462880,711551111,7693

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P,  00,0501,5 00,0501,5

|

|

|

|

|

|

- , мм034,853,812060114,3150144,390 , мм034,853,812060114,3150144,390

|

|

|

|

|

|

|

|

|

|

|

|

|

Приведенный момент сил шатуна 2 определяем по

формуле 1.2

(1.2)

(1.2)

Для  принимаем коэффициент

принимаем коэффициент  , что и для

, что и для

Результаты расчетов по формуле (1.2)

приведены в таблице 1.2

Таблица 1.2

|

№

|

0,12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

, Н78,5 , Н78,5

|

|

|

, мм50 , мм50

|

|

|

ра, мм

|

80

|

|

,мм616777,680,374,2666165,389,68077,567 ,мм616777,680,374,2666165,389,68077,567

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10,7870,39900,4160,81310,8130,41600,3990,787 10,7870,39900,4160,81310,8130,41600,3990,787

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32,61,501,52,632,61,801,52,6 32,61,501,52,632,61,801,52,6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,

мм0,40,340,200,20,370,40,360,2400,20,34 ,

мм0,40,340,200,20,370,40,360,2400,20,34

|

|

|

|

|

|

|

|

|

|

|

|

|

Суммарный момент сил определяем по формуле 1.3

(1.3)

(1.3)

Результаты расчетов по формуле (1.3) приведены в

таблице 1.3

Таблица 1.3

|

№

|

0,12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

0 0

|

-23,1

|

-37

|

-38,5

|

-29,35

|

-15,4

|

0

|

-462

|

-881

|

-1155

|

-1112

|

-693

|

|

|

- 034,853,812060114,3150144,390 034,853,812060114,3150144,390

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32,51,501,52,632,61,801,52,6 32,51,501,52,632,61,801,52,6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,40,340,200,20,370,40,360,2400,20,34 0,40,340,200,20,370,40,360,2400,20,34

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 3

|

20,5

|

35,5

|

38,5

|

27,8

|

12,8

|

3

|

459,4

|

879,1

|

-1155

|

1110,4

|

690,4

|

|

|

0,4 0,4

|

-2,66

|

-4,6

|

-5

|

-3,61

|

-1,63

|

0,4

|

-59,6

|

-114

|

-150

|

-144,1

|

-89,6

|

|

Полюсное расстояние для построения графика

выбираем 80мм.

.7 Построение графиков работ

Методом графического интегрирования

диаграммы  , получаем

диаграмму приведенных работ

, получаем

диаграмму приведенных работ  и диаграмму

и диаграмму  . Масштаб

диаграммы

. Масштаб

диаграммы

,

,

где Н =80мм - полюсное расстояние

диаграммы

Так как за цикл установившегося

движения работа движущих сил по абсолютной величине равна работе сил

сопротивления  , то

ордината графика работ сил сопротивления в конце цикла будет одновременно в том

же масштабе

, то

ордината графика работ сил сопротивления в конце цикла будет одновременно в том

же масштабе  изображать

работу движущих сил за цикл, но взятую с обратным знаком, так как

изображать

работу движущих сил за цикл, но взятую с обратным знаком, так как  . Изобразим

работу движущих сил с её истинным знаком и покажем зависимость

. Изобразим

работу движущих сил с её истинным знаком и покажем зависимость  . Для этого

отложим ординату

. Для этого

отложим ординату  вверх от

оси абсцисс, предлагая момент движущих сил за цикл, величиной постоянной.

Зависимость

вверх от

оси абсцисс, предлагая момент движущих сил за цикл, величиной постоянной.

Зависимость  выразится

наклонной прямой, соединяющей начало координат с точкой

выразится

наклонной прямой, соединяющей начало координат с точкой  - концом

ординаты

- концом

ординаты  в конце

цикла.

в конце

цикла.

Теперь строим диаграмму кинетической

энергии, откладывая разность ординат диаграмм  . Для построения графика

. Для построения графика  необходимо

из полюса на графике приведенных моментов сил Р провести луч

необходимо

из полюса на графике приведенных моментов сил Р провести луч  до

пересечения с осью ординат, проведенного параллельно наклонной прямой

до

пересечения с осью ординат, проведенного параллельно наклонной прямой  графика

графика  . Луч

. Луч  отсекает на

начальной ординате отрезок

отсекает на

начальной ординате отрезок  . Отрезки

. Отрезки  будут

одинаковы для всех положений механизма, а потому

будут

одинаковы для всех положений механизма, а потому  отобразится горизонтальной линией.

отобразится горизонтальной линией.

.8 Построение графика приведенных

моментов инерции звеньев второй группы и приближенного графика кинетической

энергии этой группы

Найдем приведенный момент инерций  от массы

ползуна

от массы

ползуна  по формуле

1.4

по формуле

1.4

(1.4)

(1.4)

Результаты вычислений по формуле

(1.4) приведены в таблице1.4

Таблица 1.4

|

№

|

0,

12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

, ,  0.05 0.05

|

|

|

, мм , мм

|

0

|

48

|

77

|

80

|

61

|

32

|

0

|

32

|

61

|

80

|

77

|

48

|

|

, мм80 , мм80

|

|

|

, , 00.0180,0460,050,030,00800,0080,030,050,0460,018 00.0180,0460,050,030,00800,0080,030,050,0460,018

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,мм049,312613782,22202282,213712649,3 ,мм049,312613782,22202282,213712649,3

|

|

|

|

|

|

|

|

|

|

|

|

|

Найдем приведенный Момент инерций  от массы

ползуна

от массы

ползуна  при

поступательном движении по формуле 1.5:

при

поступательном движении по формуле 1.5:

(1.5)

(1.5)

Результаты вычислений по формуле

(1.5) приведены в таблице 1.5

Таблица 1.5

|

№

|

0,

12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

,

кг/м20.02 ,

кг/м20.02

|

|

|

, мм80 , мм80

|

|

|

,

мм616778807465606574807868 ,

мм616778807465606574807868

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кг*м20,0110,0140,0190,020,0170,0110,0110,0130,0170,020,0180,014 кг*м20,0110,0140,0190,020,0170,0110,0110,0130,0170,020,0180,014

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,

мм3038,45254,846,63030,835,646,654,849,338,4 ,

мм3038,45254,846,63030,835,646,654,849,338,4

|

|

|

|

|

|

|

|

|

|

|

|

|

Найдем приведенный момент инерций  от массы

шатуна

от массы

шатуна  при

вращательном движении по формуле 1.6:

при

вращательном движении по формуле 1.6:

(1.6)

(1.6)

Результаты вычислений по формуле

(1.6) приведены в таблице 1.6

Таблица 1.6

|

№

|

0,12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

0.0069 0.0069

|

|

|

,мм80 ,мм80

|

|

|

ab,

мм8070410417080704904170 ab,

мм8070410417080704904170

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0.0070.0050.001800.00180.0050.0070.0050.002500.00180.005 0.0070.0050.001800.00180.0050.0070.0050.002500.00180.005

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,мм19,213,750513,719,213,76,80513,7 ,мм19,213,750513,719,213,76,80513,7

|

|

|

|

|

|

|

|

|

|

|

|

|

Определяем общий приведенный момент инерции

звеньев II группы по

формуле 1.7

(1.7)

(1.7)

Результаты вычислений по формуле (1.7) приведены

в таблице 1.7

Таблица 1.7

|

№

|

0,12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

0.0070.0050.001800.00180.0050.0070.0050.002500.00180.005 0.0070.0050.001800.00180.0050.0070.0050.002500.00180.005

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,0110,0140,0190,020,0170,0110,0110,0130,0170,020,0190,014 0,0110,0140,0190,020,0170,0110,0110,0130,0170,020,0190,014

|

|

|

|

|

|

|

|

|

|

|

|

|

|

00.0180,0460,050,030,00800,0080,030,050,0460,018 00.0180,0460,050,030,00800,0080,030,050,0460,018

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,0180,0370,0660,070,0490,0240,0180,0260,0730,070,0660,037 0,0180,0370,0660,070,0490,0240,0180,0260,0730,070,0660,037

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

49,3

|

101,4

|

181

|

191,8

|

134

|

65,8

|

49,3

|

71,2

|

200

|

191,8

|

181

|

101,4

|

По данным таблиц строим графики приведенных

моментов инерции отдельных звеньев второй группы

Масштабный коэффициент графиков:

Кривую  принимаем

как приближенную кривую

принимаем

как приближенную кривую  изменения

кинетических энергий звеньев второй группы и её масштаб определяется по формуле

изменения

кинетических энергий звеньев второй группы и её масштаб определяется по формуле

;

;  ;

;

.9 Построение графика кинетической

энергии звеньев первой группы

При построении кривой  изменения

кинетической энергии звеньев первой группы из ординат кривой

изменения

кинетической энергии звеньев первой группы из ординат кривой  в каждом

положении механизма вычитаем отрезки

в каждом

положении механизма вычитаем отрезки  .

.

Величина этих отрезков определяется

по формуле:  (1.8) (мм),

(1.8) (мм),

где

Результаты расчетов по формуле (1.8

)приведены в таблице 1.8

Таблица 1.8

|

№пол.

|

0,12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

,мм ,мм

|

49,3

|

101,4

|

181

|

191,8

|

134

|

65,8

|

49,3

|

71,2

|

200

|

191,8

|

181

|

101,4

|

|

,мм0,0290,060,10,110,080,040,0290,040,120,110,10,06 ,мм0,0290,060,10,110,080,040,0290,040,120,110,10,06

|

|

|

|

|

|

|

|

|

|

|

|

|

Откладывая полученные отрезки вниз

от кривой  , получим

кривую изменения кинетической энергии звеньев первой группы механизма.

, получим

кривую изменения кинетической энергии звеньев первой группы механизма.

.10 Определение приведенного момента

инерции звеньев первой группы

На кривой  находим

отрезок ab=38мм и

определяем момент инерции по формуле:

находим

отрезок ab=38мм и

определяем момент инерции по формуле:

1.11 Определение угловой скорости

начального звена

Кривая  является

приближенной кривой изменения угловой скорости начального звена, масштабный

коэффициент определяется по формуле:

является

приближенной кривой изменения угловой скорости начального звена, масштабный

коэффициент определяется по формуле:

Ось графика  пересечет

отрезок ab посередине.

Положение оси абсцисс графика определяется ординатой

пересечет

отрезок ab посередине.

Положение оси абсцисс графика определяется ординатой  (1.9), мм

(1.9), мм

Угловая скорость в i-ом

положении определяется из графика  по формуле:

по формуле:

,

,

где  - ордината, измеренная от оси

- ордината, измеренная от оси

Результаты расчетов по формуле (1.9)

заносим в таблицу 1.9

Таблица 1.9

|

№

положения

|

0,

12

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

-19-13-7-24101619165-15-21 -19-13-7-24101619165-15-21

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8,0478,1498,2518,3368,4388,548,6428,6938,6428,4558,1158,013 8,0478,1498,2518,3368,4388,548,6428,6938,6428,4558,1158,013

|

|

|

|

|

|

|

|

|

|

|

|

|

1.12 Определение углового ускорения

начального звена

Угловое ускорение в требуемом (9 положении)

положении определяется по формуле:

,

,

где  - суммарный приведенный момент сил

- суммарный приведенный момент сил

-- величину момента берем из

таблицы моментов для исследуемого положения

-- величину момента берем из

таблицы моментов для исследуемого положения

,

,

где  - угол наклона между касательной к

кривой

- угол наклона между касательной к

кривой  и осью

абсцисс этого графика.

и осью

абсцисс этого графика.

Подставив эти данные в формулу

получим:

1.13 Выбор электродвигателя

Вычисляем потребляемую мощность по

формуле:

, где

, где  ,

,

берем из графика

берем из графика  , тогда

, тогда

Вычисляем номинальную потребляемую

мощность

,

,

где  - к.п.д. муфты

- к.п.д. муфты

- к.п.д. зубчатой передачи

- к.п.д. зубчатой передачи

- к.п.д. планетарного редуктора

- к.п.д. планетарного редуктора

По полученным в результате расчета

данным из базы данных выбираем двигатель АМУ132М8, мощностью 3 кВт, числом

оборотов

2. Кинетостатическое исследование

механизма

.1 Построение плана положений

механизма

План положения механизма строится

аналогично как на первом листе. Вычерчиваем девятое положение механизма.

Принимаем

План возможных скоростей механизма

строим для девятого положения (АВ)=225мм; (ОА)=50мм;  =54мм

=54мм

.2 Построение плана ускорений

-- изображение

-- изображение  в

масштабном коэффициенте

в

масштабном коэффициенте  . Из точки

. Из точки  откладываем

отрезок

откладываем

отрезок

Изображение в масштабном

коэффициенте  ускорение

ускорение  . Соединяем

точку

. Соединяем

точку  и а,-

получаем вектор

и а,-

получаем вектор  ,

отображающий в масштабном коэффициенте

,

отображающий в масштабном коэффициенте  , полное ускорение точки А. Звено 2

совершает плоское движение. Используем теорему о сложении ускорений при плоском

движении звена и запишем векторное уравнение для определения ускорения точки В.

, полное ускорение точки А. Звено 2

совершает плоское движение. Используем теорему о сложении ускорений при плоском

движении звена и запишем векторное уравнение для определения ускорения точки В.

,

,

где  - нормальное ускорение точки В по

отношению к точке А. Направлено от точки В к А известно и по модулю

- нормальное ускорение точки В по

отношению к точке А. Направлено от точки В к А известно и по модулю

аb взято из

плана возможных скоростей.  - тангенциальное ускорение точки В

по отношению к точке А. Известно только по направлению ^AB составим

второе уравнение для определения точки В. Для этого используем теорему о

сложении движений точки

- тангенциальное ускорение точки В

по отношению к точке А. Известно только по направлению ^AB составим

второе уравнение для определения точки В. Для этого используем теорему о

сложении движений точки

, где

, где

- ускорение точки

- ускорение точки  .

.

Известно и по величине и по

направлению  ,

,  - относительное

ускорение точки В по отношению к

- относительное

ускорение точки В по отношению к  .

.

Известно только по направлению  .

.

Приравниваем правые части равенств

||A60 ^AO ||B6A ^BA =0 =0

В векторном уравнении по модулю

неизвестно только два вектора. Векторное уравнение равносильно двум скалярным

уравнениям. Значит, уравнение можно решить аналитически или графически. Решаем

графическим методом. Для этого строим левую часть равенства. Из точки а

откладываем отрезок

мс-2

мс-2

мм

мм

мс-2

мс-2

с-2

с-2

2.3 Определение инерционных нагрузок

звеньев механизма

Расставляем все векторы ускорений и

сил инерции звеньев. Определяем силы инерции и момент инерции звена 2.

Н

Н

Н

Н

Нм

Нм

.4 Определение тангенциальной

составляющей реакции

Для определения тангенциальной

составляющей реакции  составляем

сумму моментов всех сил, действующих на звено 2 относительно точки В и

приравниваем её к нолю.

составляем

сумму моментов всех сил, действующих на звено 2 относительно точки В и

приравниваем её к нолю.

,

,

где hi2 и h2 - плечи сил

Ф2 и G2, взятые из

чертежа в мм.

Н

Н

Значит направление силы выбрано

верно.

.5 Определение нормальной

составляющей реакции

Для определения нормальной

составляющей реакции  записываем

уравнение равновесия всей структурной группы в форме сил и решаем его

записываем

уравнение равновесия всей структурной группы в форме сил и решаем его

Самая большая сила на чертеже  мм.

мм.

Строим уравнение. Выбираем

произвольно точку пространства, а за начало плана сил из точки А откладываем

отрезок

мм

мм

Изображенную в масштабном

коэффициенте  реакцию

реакцию  . Из точки В

откладываем отрезок

. Из точки В

откладываем отрезок

мм

мм

Изображаем в масштабе силы G2 в

соответствии с уравнением 9 пока не получим точку d.

мм

мм  мм

мм

мм

мм  мм

мм

Из точки g проводим

линию параллельную вектору  , а из точки а - линию параллельную

вектору

, а из точки а - линию параллельную

вектору  . Они

пересекутся между собой в точке В. Соединив точки h и B, получим

полную реакцию в шарнире

. Они

пересекутся между собой в точке В. Соединив точки h и B, получим

полную реакцию в шарнире  .

.

Н

Н

Н

Н

.6 Определение внутренних реакций

Для определения внутренней реакции  запишем

условие равновесия звена 3 ползуна. В форме сил решаем его

запишем

условие равновесия звена 3 ползуна. В форме сил решаем его

Н

Н

Н

Н

2.7 Кинетостатика ведущего звена

Н

Н

Нм

Нм

Для определения движущего момента  записываем

сумму моментов всех сил, действующих на кривошип относительно точки О и

приравниваем её к нулю.

записываем

сумму моментов всех сил, действующих на кривошип относительно точки О и

приравниваем её к нулю.

Н

Н

Для определения реакции R10 записываем

условие равновесия звена 1 в форме сил R12+G1+R10=0

Из точки А откладываем отрезок

мм

мм

Н

Н

.8 Проверка силового расчета

- движущий момент, взятый из

диаграммы первого листа

- движущий момент, взятый из

диаграммы первого листа

3. Синтез зубчатого механизма

.1 Исходные данные и выбор

коэффициентов смещения

Исходные данные:

т=4 - модуль зубчатых колес; z1=17 -

количество зубьев первого колеса

z2=30 -

количество зубьев второго колеса; a=200 - угол профиля

зубьев

- коэффициент высоты головки;

- коэффициент высоты головки;  -

коэффициент радиального зазора;

-

коэффициент радиального зазора;  - коэффициент радиуса кривизны

переходной кривой ИПК

- коэффициент радиуса кривизны

переходной кривой ИПК

Коэффициент смещения выбираем из []

для Z1=17 и Z2=30 х1=х2=0,5

3.2 Расчет геометрических параметров

зубчатой передачи

По исходным данным рассчитываем

геометрические параметры:

1. Шаг зубьев

мм

мм

2. Диаметры делительных окружностей

3. Диаметры основных окружностей

4.

Угол зацепления передачи

,

,

где  =Х1+Х2=0,5+0,5=1

и

=Х1+Х2=0,5+0,5=1

и  , тогда

, тогда

, а

, а

5. Начальные диаметры

6. Коэффициент воспринимаемого смещения

7. Коэффициент сравнительного смещения

8. Межосевое расстояние

9.

Диаметры окружностей впадин

10. Диаметры окружностей вершин зубьев

Высота зубьев колес

12. Толщина зубьев по делительной окружности

13. Угол профиля эвольвенты зубьев у вершин

14. Толщина зубьев по дугам окружностей

вершин

15. Радиус кривизны переходной кривой

Проведем проверку

,542=97,542 - расчет верный

3.3 Построение картины эвольвентного

зацепления

Выбираем масштаб

,

,

где О1О2=600мм

- зададим

Тогда

Высота зуба по масштабу  . По условию

. По условию

, т.е.

условие выполняется и масштаб выбран правильно

, т.е.

условие выполняется и масштаб выбран правильно

Построение картины производится так:

1. Откладываем межосевое расстояние aw,

проводим дуги окружностей из центров О1 и О2 начальных rw1

и rw2,

делительной r1

и r2,

основных rb1

и rb2,

окружностей вершин ra1

и ra2,

впадин rf1

и rf2.

Начальные окружности должны касаться в точке полюса П - полюс зацепления.

2. Через полюс П касательно к

осям окружностей rb1 и rb2, проводим

линию зацепления П-П, которая касается их в точках N1 и N2. Линия

зацепления П-П образует с перпендикуляром к осевой линии угол  .

.

. Построение эвольвентного

профиля зуба:

Отрезок ПN1

делят на четыре равные части. Обозначим их точками 1,2,3,4(N1).

Вправо от N1 по

дуге основной окружности откладываем дуги N13’=3’2’=2’1’=1’0’,

равные соответственно. На прямой ПN1

влево,

за точкой N1

откладываем отрезки 45=56=П1, а на основной окружности дуги 4’5’=5’6’=0’1’.

Соединив точки 1",2",…6"- получим эвольвенту профиля зуба

первого колеса.

По делительной окружности от точки её

пересечения с эвольвентой откладывают влево отрезок 1…12, где 1- толщина зуба.

Через конец этого отрезка и точку О1 проводим линию симметрии зуба

первого колеса. Левый профиль строится симметрично правому. Переходную часть

зуба строят с помощью циркуля. От основания эвольвенты на основной окружности

до окружности впадин проводят скругление.

4. Построение остальных двух зубьев первого

колеса делаем так: от оси симметрии по делительной окружности по обе стороны

вычерчиваем шаг Р и проводим линии симметрии соседних зубьев. С помощью засечек

строим их профили. Построение зубьев второго колеса выполняется аналогично

первому. При правильном построении зацепления эвольвенты профилей зубьев,

лежащих на линии зацепления, должны касаться друг друга, независимо от

направления вращения колес.

5. Выделяют на чертеже отрезок (ab)

- активная линия зацепления - она находится между точками пересечения

окружностей вершин зубьев и линией зацепления.

. Находим рабочие участки профилей. Для

этого через точку а из точки О1 проводят дугу радиусом аО1

до пересечения в точке А1 с профилем зуба первого колеса , а через

точку b из точки О2

проводят дугу радиусом bO2

до пересечения в точке В2 с профилем зуба второго колеса. Участки А1В1

и А2В2 - рабочие участки. Их выделяют так: проводят

кривые линии - эквидистантные кривые А1В1 и А2В2

на расстоянии 2 мм, полученные полоски заштриховываем. Построение

заканчивается проставлением основных размеров.

3.4 Определение коэффициентов

качества работы зубчатой передачи

Определение коэффициента торцевого перекрытия.

Коэффициент торцевого перекрытия позволяет

оценить плавность и непрерывность зацепления.

Он вычисляется по формуле:

Измерительным методом проверяем

коэффициент перекрытия (по отрезку ab)

3.5 Определение коэффициентов

относительного скольжения зубьев и построение их диаграммы

Коэффициент относительного

скольжения учитывает влияние геометрических и кинетостатических факторов на

величину относительного проскальзывания профиля в процессе зацепления

(3.1)

(3.1)

(3.2),

(3.2),

где lкп- расстояние

от полюса П до точки контакта пары зубьев,  ,

, - расстояние от точек N1 и N2 до полюса

- расстояние от точек N1 и N2 до полюса

Шаг

Передаточное отношение

Разбиваем отрезок N1N2 на десять

частей и для каждой точки находим числовое значение  и

и  . Результаты

расчета по формулам (3.1) и (3.2) представлены в таблице 3.1

. Результаты

расчета по формулам (3.1) и (3.2) представлены в таблице 3.1

Таблица 3.1

|

N

|

|

|

|

|

|

|

1

|

-14,966

|

-4

|

-4

|

0,567

|

13,8

|

|

2

|

-10,828

|

-4,1

|

-100

|

0,456

|

11,1

|

|

3

|

-6,691

|

-1,27

|

-31

|

0,317

|

7,7

|

|

4

|

-2,555

|

-0,322

|

-7,8

|

0,138

|

3,4

|

|

5

|

1,585

|

0,15

|

3,7

|

-0,1

|

-2,4

|

|

6

|

5,72

|

0,433

|

10,6

|

-0,43

|

-10,5

|

|

7

|

9,86

|

0,622

|

15,2

|

-0,93

|

-22,7

|

|

8

|

13,998

|

0,757

|

18,5

|

-1,77

|

-43,2

|

|

9

|

18,136

|

0,858

|

21

|

-3,43

|

-83,6

|

|

10

|

22,273

|

0,937

|

22,9

|

-8,43

|

-205,6

|

Выбираем масштаб

,

,

где  - зададим

- зададим

4. Динамический синтез кулачкового

механизма

.1 Исходные данные:

Ход толкателя - h=0.01м

Фазовые углы поворота кулачка:

Углы подъема и опускания

Угол верхнего выстоя

Угол нижнего выстоя

Допускаемый угол давления

Угловая скорость вращения кулачка

Закон движения толкателя - синусоид

4.2 Построение кинематических

диаграмм движения выходного звена

4.2.1 Построение диаграмм

перемещения

По оси  в масштабе

в масштабе  откладываем

фазовые углы поворота

откладываем

фазовые углы поворота

Для этого выбираем масштаб:

, где 0-10=100мм (зададим), тогда

, где 0-10=100мм (зададим), тогда

Поскольку  , то

0-10=11-21=100мм, а

, то

0-10=11-21=100мм, а  соответствует

10-11=0

соответствует

10-11=0

Угол нижнего выстоя  определяем

как

определяем

как  т.е конец

вектора

т.е конец

вектора  соответствует

вектору 21-25 с разрывом. Для построения диаграммы перемещения используем

безразмерный коэффициент пути

соответствует

вектору 21-25 с разрывом. Для построения диаграммы перемещения используем

безразмерный коэффициент пути  , взятый из таблицы 4.1 [5]

, взятый из таблицы 4.1 [5]

Таблица 4.1

|

К

|

|

|

|

|

0

|

0

|

0

|

0

|

|

0,1

|

0,0064

|

0,1910

|

3,693

|

|

0,2

|

0,0486

|

0,6986

|

5,976

|

|

0,3

|

0,1486

|

1,3090

|

5.976

|

|

0,4

|

0,3064

|

1,8090

|

3,692

|

|

0,5

|

0,55

|

0

|

|

0,6

|

0,6935

|

1,8090

|

-3,693

|

|

0,7

|

0,8514

|

1,3090

|

-5.976

|

|

0,8

|

0,9514

|

0,6910

|

-5.976

|

|

0,9

|

0,9935

|

0,1910

|

-3.693

|

|

10

|

1

|

0

|

0

|

Выберем масштаб  , где

, где  зададим,

тогда

зададим,

тогда

Построение:

Проводим ось  и на ней

откладываем значения углов

и на ней

откладываем значения углов  . По оси

. По оси  откладываем

значение

откладываем

значение  для каждого

положения. Масштабный коэффициент графика перемещений

для каждого

положения. Масштабный коэффициент графика перемещений

4.2.2 Построение диаграммы скорости

Данные  берем из

таблицы 4.1

берем из

таблицы 4.1

Выберем масштабный коэффициент:

, где

, где  - зададим

- зададим

Масштаб  - такой же

масштабный коэффициент графика скорости:

- такой же

масштабный коэффициент графика скорости:

,

,

где  - в радианах

- в радианах

Масштабный коэффициент диаграммы

аналогичный ускорению

Построение диаграммы аналогично

предыдущей.

4.2.3 Построение диаграммы ускорений

Данные  коэффициентов

ускорений берем из таблицы 4.1

коэффициентов

ускорений берем из таблицы 4.1

Выбираем масштаб

,

,

где  - зададим, тогда

- зададим, тогда

Масштабный коэффициент графика

ускорений  , тогда

, тогда

Построение проводим аналогично

4.3 Определение минимального радиуса

кулачка

Используем графический метод. Выбираем масштаб

,

,

где  зададим, тогда

зададим, тогда

Построение: На продолжении осей  графиков

перемещений и скоростей проводим прямые. Проводим вертикальную линию и на

пересечении её с прямыми от графиков скоростей ставим точку О’. От точки О’

откладываем угол К

графиков

перемещений и скоростей проводим прямые. Проводим вертикальную линию и на

пересечении её с прямыми от графиков скоростей ставим точку О’. От точки О’

откладываем угол К

, где

, где

Масштабный коэффициент аналога

скоростей, линии, проведенной под углом К обозначим  и

и  . Из

диаграммы скоростей в положении 1 проводим горизонталь до пересечения её с

вертикалями и получим точки b1 и b20. Из

положения 2 проецируем на линии

. Из

диаграммы скоростей в положении 1 проводим горизонталь до пересечения её с

вертикалями и получим точки b1 и b20. Из

положения 2 проецируем на линии  и

и  точки и проводим вертикали 2/3 их

длины.

точки и проводим вертикали 2/3 их

длины.

На пересечении этих вертикалей и

горизонтали из положения 2 на диаграмме перемещений получим точки b2 и b19. Аналогично

получим точки b3 и b18, b4 и b17, b5 и b16, b6 и b14, b7 и b13, b8 и b12, b9 и b12, а точки b0 и b21 лежат на

оси  - т.е

вертикали из точки О’. Расстояние

- т.е

вертикали из точки О’. Расстояние  - ходу толкателя из диаграммы

перемещений. Полученные точки соединяем и получаем кривую под заданным углом

- ходу толкателя из диаграммы

перемещений. Полученные точки соединяем и получаем кривую под заданным углом  к вертикали

в точках b5 и b16 проводим

касательные

к вертикали

в точках b5 и b16 проводим

касательные  и

и  к кривой.

Точку пересечения этих касательных и вертикали обозначим точкой О.

Заштрихованная область допускаемых решений. В этой области выбираем точку О1

- центр вращения кулачка.

к кривой.

Точку пересечения этих касательных и вертикали обозначим точкой О.

Заштрихованная область допускаемых решений. В этой области выбираем точку О1

- центр вращения кулачка.

Расстояние  и есть

минимальный радиус кулачка - R0

и есть

минимальный радиус кулачка - R0

4.4 Построение центрового профиля

кулачка

Выбираем масштаб

,

,

где  =50мм - зададим, тогда

=50мм - зададим, тогда

Следовательно:

Построение: Выбираем точку О,

проводим окружность радиусом ОR0. Показываем

толкатель в низшем положении: для этого через точку О проводим вертикаль и на

пересечении её с окружностью обозначим точку В0 откладываем ход толкателя

Su=h в

соответствии с диаграммой перемещений в масштабе  . Верхнюю точку обозначим В10,11.

Обозначим на вертикали точку С0. Из точки О радиусом ОС0

проводим окружность. Окружность разбиваем на соответствующие участки, как и на

диаграмме перемещений

. Верхнюю точку обозначим В10,11.

Обозначим на вертикали точку С0. Из точки О радиусом ОС0

проводим окружность. Окружность разбиваем на соответствующие участки, как и на

диаграмме перемещений  ,

,  ,

,  .

.

Фазы подъема и опускания делим на 10

равных частей каждую. Полученные поочередно с центром - точкой О,- это

изображение толкателя в обращенном положении. В этих точках показываем

направляющее.

Строим центровой профиль. Из точки О

проводим дугу радиусом ОВ1 до пересечения её с изображением

толкателя в первом обращенном положении в точке В1 (то есть с ОС1).

Далее из точки О проводим дугу ОВ2

до пересечения с ОС2- получим точку В2’. Аналогично

получаем точки В2, В4, В5, и так далее до В21.

Полученные точки соединяем плавной линией, а фазу  обводим по

окружности OR0 - это и

будет центровой профиль кулачка.

обводим по

окружности OR0 - это и

будет центровой профиль кулачка.

.5 Определение радиуса ролика

выходного звена

По условию радиус ролика равен:  ,

,  ,

,

где  - минимальный радиус кривизны

профиля кулачка

- минимальный радиус кривизны

профиля кулачка

Для определения  ,

приставляем линейку к центровому профилю и находим точку участка наибольшей

кривизны центрового профиля - точку D. Проводим

окружность радиусом r=14мм. Точки перемещения окружности

с профилем дуги. На пересечении этих дуг и окружности обозначим точки a,b,c,d, через

точки a и b, c и d проводим

прямые, которые пересекутся в точке М. Расстояние МD - и есть

,

приставляем линейку к центровому профилю и находим точку участка наибольшей

кривизны центрового профиля - точку D. Проводим

окружность радиусом r=14мм. Точки перемещения окружности

с профилем дуги. На пересечении этих дуг и окружности обозначим точки a,b,c,d, через

точки a и b, c и d проводим

прямые, которые пересекутся в точке М. Расстояние МD - и есть  .

.

Следовательно:

Принимаем r=22мм -

предельное значение радиуса ролика. Ролик строится с центром в точке В0.

.6 Построение диаграммы углов

давления

Для этого соединяем точки b1…b20 с точкой О.

Поочередно измеряем углы при вершине. Эти углы по величине равны углам  . Углы

давления определяют по формуле:

. Углы

давления определяют по формуле:  .

.

Выбираем масштаб:

,

,

где  - зададим, тогда

- зададим, тогда

4.7 Построение рабочего профиля

кулачка

Рабочий (конструктивный) профиль

кулачка строим так:

Из точек центрового профиля проводим

окружности радиусом r=22мм. Огибающая к проведенным

окружностям является рабочим профилем кулачка. Рабочий профиль проводим толстой

линией.

4.8 Выбор жесткости замыкающей

пружины

определим жесткость пружины по

формуле (4.2)

(4.2),

(4.2),

где  - наибольшая сила сжатия

- наибольшая сила сжатия

- предварительная сила натяжения

пружины

- предварительная сила натяжения

пружины

, отсюда:

, отсюда:

Заключение

В процессе выполнения курсового

проекта по проектированию и исследованию насоса получены следующие результаты:

. Истинная угловая скорость входного

звена в исследуемом положении  .

.

. Угловое ускорение входного звена в

положении 9  .

.

. Давление в кинематических парах

рычажного механизма в исследуемом положении

R21=23645H,

R30=4617.6H, R32=236344H, R12=-23645.96H, R10=23645.96H.

4. Спроектирована входящая в состав

привода пара цилиндрических зубчатых колес с неподвижными осями при m=4мм, z1=17, z2=30, x1=x2=0.5 и

построена картина из зацепления

. Передаточное отношение

спроектированного планетарного редуктора проверено графическим методом.

. Минимальный радиус кулачка

центрального кулачкового механизма

Список литературы

1. Артоболевский

И.И. Теория механизмов машин: Учебник для вузов - 4 издание, переработанное и

дополненное. - М.: Наука. Гл. ред. физ.-мат. лит - 2008г. - 640с.

2. Артоболевский

И.И., Эдельштейн Б.В. Сборник задач по теории механизмов и машин. М.: Наука.

Москва 1973г. - 256с.

. Кореняко

А.С. Курсовое проектирование по теории механизмов и машин. - Киев: Вища шк., -

1970г. - 332с.

. Фролова

К.В. Теория механизмов машин. - М.: Высшая школа, 2007г. - 496г.

. Нетьосов

В.П. Теория механизмов и машин, Учебное пособие, Киев: Вища шк., 2011г. - 278с.

. Методические

указания к курсовому проектированию по ТММ-4раздел. Синтез зубчатых механизмов

с применением ЭВМ. Нетьосов В.П., Самойленко Л.К., Херсон, ХГТУ 2008г. - 38с.

. Методические

указания к выполнению раздела по курсовому проекту. Синтез кулачковых

механизмов по дисциплине Теория механизмов, машин и основы робототехники.

Составили В.П.Нетьосов, Л.К.Самойленко,- Херсон, ХИИ, 2014г. - 60с.

. Теория

механизмов и машин: Учебник / К.И.Заблонский, И.М.Белоконев. - Киев: Вища школа

Голов. изд., 1989г. - 375с.

. Кожевников

С.Н. Основы структурного синтеза механизмов. - Киев: Наук. Думка 2009г. - 232с.

Приложение

Проектирование и

исследование механизмов плунжерного насоса простого действия

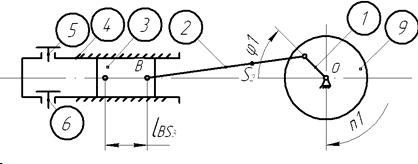

Насос простого действия

состоит из кривошипа 1, шатуна 2 и 'Ползуна 3. Ползун 3 является плунжером

насоса, совершает возвратно-поступательное движение в горизонтальном цилиндре 4

с автоматически действующими клапанами 5 и 6. Рабочий цикл установки

выполняется за один оборот кривошипа 1. При движении плунжера 3 вправо,

жидкость всасывается в цилиндр. При всасывании давление внутри цилиндра сжатия

меньше атмосферного, поэтому разность давлений  направлена против хода

цилиндра. При движении поршня влево подается жидкость в трубопровод с

1-эйкточным давлением

направлена против хода

цилиндра. При движении поршня влево подается жидкость в трубопровод с

1-эйкточным давлением  .

Коленчатый вал 1 кривошипно-ползунного механизма приводится во вращательное

движение от электродвигателя через пару зубчатых колес а и в, планетарный

редуктор 7, муфту 8. Для обеспечения требуемой неравномерности движения

кривошипа 1 на его оси устанавливается маховик 9.

.

Коленчатый вал 1 кривошипно-ползунного механизма приводится во вращательное

движение от электродвигателя через пару зубчатых колес а и в, планетарный

редуктор 7, муфту 8. Для обеспечения требуемой неравномерности движения

кривошипа 1 на его оси устанавливается маховик 9.

Смазка подвижных соединений механизма

осуществляется под давлением от масляного насоса кулачкового типа. Кулачок 10

жестко закреплен на оси кривошипа 1.

Рычажный механизм насоса

Планетарный механизм кулачковый

механизм

|

№

|

Параметры

|

Обозначения

|

Числовые

значения

|

|

1

|

Длина

кривошипа

|

0.05 0.05

|

|

|

2

|

Отношение

длины шатуна к длине кривошипа

|

4.5 4.5

|

|

|

3

|

Частота

вращения коленчатого вала

|

80 80

|

|

|

4

|

Положение

центра масс шатуна 2

|

0.24 0.24

|

|

|

5

|

Диаметр

цилиндра

|

d,м

|

0.14

|

6 Ддавление

плунжера

1.5

1.5

7 Масса

Шатуна Поршня

|

20

|

|

|

|

8

|

Положение

центра тяжести звена

|

0.17 0.17

|

|

|

9

|

Момент

инерции: Шатуна Коленчатого вала Муфты Редуктора Ротора Эл. Двигателя

|

|

|

|

0.14 0.14

|

|

|

|

0.03 0.03

|

|

|

|

0.12 0.12

|

|

|

|

2.2 2.2

|

|

|

|

2 2

|

|

|

10

|

Коэф.

Неравномерности вращения коленчатого вала

|

1/21 1/21

|

|

|

11

|

Угловая

координата кривошипа при силовом расчете

|

|

|

12 Число

зубьев колес  17

17

|

30

|

|

|

|

13

|

Модуль

зубчатых колес

|

m

|

4

|

|

14

|

Передаточное

отношение планетарного механизма

|

U

|

12

|

|

15

|

Ход

толкателя кулачкового механизма

|

h, м

|

0.01

|

16 Фазовые

углы поворота кулачка  150

150

|

0

|

|

|

|

17

|

Закон

движения толкателя

|

-

|

C

|

|

18

|

Допускаемый

угол давления

|

25 25

|

|