Проект станочного приспособления для выполнения многоцелевой операции на станке детали 'Корпус'

Министерство

образования и науки Российской Федерации

Федеральное

государственное бюджетное

общеобразовательное

учреждение

высшего

профессионального образования

«Комсомольский-на-Амуре

государственный

технический

университет»

Институт

новых информационных технологий

Кафедра

«Технология машиностроения»

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

к

курсовой работе

по

дисциплине «Технологическая оснастка»

Тема:

«Проект станочного приспособления для выполнения многоцелевой операции на

станке детали корпус»

Оглавление

.

Проработка операционного эскиза

.

Анализ базовых поверхностей, выбор и проработка установочных элементов

.

Установление связей станка и инструмента с приспособлениями

.

Расчет режимов резания

.

Разработка силовой схемы

.

Расчет точности приспособления

.

Служебное назначение приспособления

.

Устройство приспособления

.

Принцип работы приспособления

Список

литературы

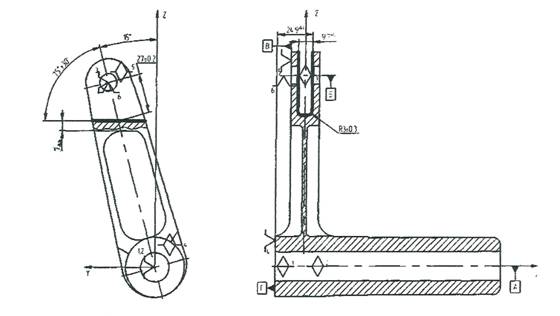

. Проработка операционного эскиза

станок приспособление резание

Заготовку обрабатываем на горизонтально -

фрезерном станке 6Р80. Производиться фрезерование паза размером 9,7 +0,2 , и

обеспечения угла 75 ° ± 30´ относительно

оси проходящей через отверстия Ø12Н7

и отверстия Ø20Н11, для обработки

паза применяется специальная фреза.

. Анализ базовых поверхностей, выбор и

проработка

установочных элементов

Определение положения каждой опорной точки

Установочная база в точках 1, 2, 3, по оси А и Б

для исключения не совмещения баз;

Направляющая база -в точках 4,5 по поверхности В

и Г;

Опорная база в точке 6 по оси А.

Технологическая установочная база - отверстие Ø20Н11

и отверстие Ø11,8Н11;

технологическая направляющая база - сочетания поверхностей В,Г; опорная база - Ø20Н11.

Точка 1 лишает заготовку смещения по оси Y и

обеспечивает положение заготовки в зоне обработки, так как обрабатывается сквозной

паз, и точность ориентации заготовки в этом направлении не требуется;

Точка 2 лишает заготовку поворота вокруг оси Z и

обеспечивает перпендикулярность боковой поверхности паза к оси А;

Точка 3 лишает заготовку поворота вокруг оси X и

обеспечивает угол 75°±30´ относительно

оси проходящей через два отверстия;

Точка 4 лишает заготовку перемещения вдоль оси X

и обеспечивает выдерживание размера 24,9+0,1;

Точка 5 лишает заготовку поворота вокруг оси Y и

обеспечивает параллельность боковой поверхности паза относительно направляющей

базы.;

Точка 6 лишает заготовку перемещения вдоль оси Z

и обеспечивает выдерживание размера 24,9+0,2.

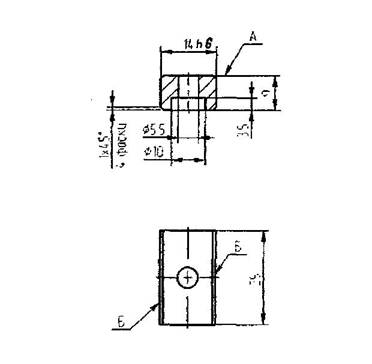

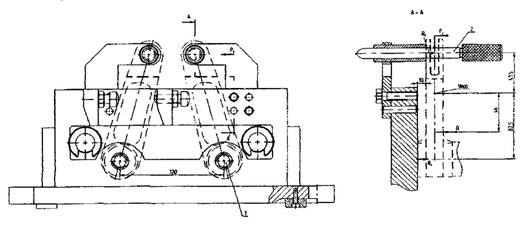

Рисунок 1. Эскиз к операции 010

Станочные приспособления, применяемые на станках

с ЧПУ, должны соответствовать следующим требованиям:

высокая точность и жесткость, обеспечивающая

требуемую точность обработки;

надежное базирование заготовки и приспособления

относительно начала координат станка;

возможность подхода инструмента ко всем

обрабатываемым поверхностям;

наличие быстродействующих механизированных

зажимных устройств;

возможность размещения в одном приспособлении

нескольких заготовок.

Установочные элементы приспособления для

установки на него детали выбираю по справочнику [1], установочный срезанный

палец (рис. 2.1) и фиксатор (рис. 2.2)

. Установление

связей станка и инструмента с приспособлениями

Выбираю горизонтально-фрезерный консольный

станок модели 6Р80/2/.Станок предназначен для фрезерования всевозможных деталей

из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными,

угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и

серийного производства. Возможность настройки станка на различные

полуавтоматические и автоматические циклы позволяет успешно использовать станки

для выполнения работ операционного характера в поточных и автоматических линиях

в крупносерийном производстве. На станке можно обрабатывать вертикальные и

горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т.д, при помощи

универсальной делительной головки можно фрезеровать спиральные канавки на

цилиндрических деталях, а также производить различные фрезерные работы,

связанные с поворотом детали на заданную величину. Класс точности станка Н по

ГОСТ 8-77

Техническая характеристика станка. Размер

рабочей поверхности стола (длина´ширина) 800´200

мм; число частот вращения шпинделя 50-2240 мин-1. Пределы рабочих подач

(регулирование бесступенчатое) продольная и поперечная 25-1120мм/мин;

вертикальная 12,5-560 мм/мин; скорость быстрого перемещения по осям Y, Z 2300

мм/мин; по оси Х 1120 мм/мин.; внутренний конус шпинделя: 40. Габаритные

размеры станка 1525´1875´1515

мм.

Размеры заготовки (мм): длина ´

ширина ´

высота: 50´170´185.

Размеры обрабатываемых поверхностей (мм): паз

размером 9,7+0,2 глубиной 43 мм.

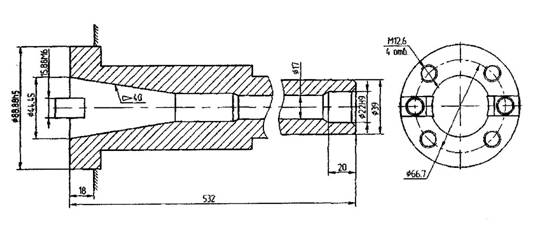

На рисунках 3.1, 3.2 показаны эскизы шпинделя и

стола горизонтально - фрезерного стола модели 6Р80:

Рисунок 3.1 - Шпиндель фрезерного станка модели

6Р80

Рисунок 3.2 - Стол фрезерного станка модели 6Р80

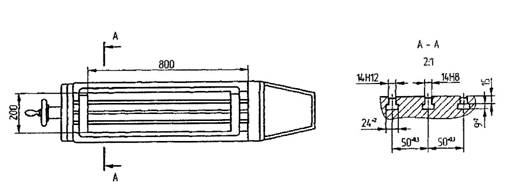

Для ориентирования приспособления относительно

стола станка используется призматическая шпонка. (рис.4)

Рисунок 4- Шпонка ГОСТ 14737-69

Эскиз и характеристика режущих инструментов

Для обработки паза применяется дисковая

специальная фреза

Рисунок 5 - Фреза специальная

Измерительный инструмент

Измерение угля 75° ±30´

и

глубины паза осуществляется с помощью специального контрольного приспособления.

. Расчет режимов резания

Рассчитываю все параметры для наиболее

оптимальной обработки заготовки. В процессе расчетов нужно учитывать, каким

инструментом производится обработка, материал режущей части инструмента,

материал заготовки.

Принимаем подачу на зуб Sz = 0,1 мм/зуб; период

стойкости инструмента T=150 мин /3/.

Скорость главного движения /4/:

где: В - ширина фрезерования; СV

=108; qV=0,2; x=0.06; y =0.3; m=0.32; uV=0,2; PV=0;

КV - общий поправочный коэффициент

на скорость резания, учитывающий фактические условия резания:

= KMV×KПV× KИV

где KMV =0,5 - коэффициент

учитывающий влияние материала заготовки;ПV =0,8 - коэффициент учитывающий

состояние поверхности заготовки;ИV =2,7 - коэффициент учитывающий материал

инструмента;

KV = 0,5×1,0×0,9=0,45=

0,97;

Определяем частоту вращения шпинделя

по формуле:

где n - частота вращения шпинделя,

мин-1,и - скорость резания, м/мин;- диаметр фрезы, мм.

Действительная частота вращения

шпинделя станка nд = 60 мин-1 . Определяю действительную скорость резания по

формуле:

где: Vд - действительная скорость

резания, м/мин;- диаметр фрезы, мм;д - частота вращения шпинделя

действительная, мин-1.

Скорость движения подачи

;д = 0,8´100 = 800

;д = 0,8´100 = 800

Определяю окружную силу резания по

формуле:

где: Ср

=68,2; хp

=0,86; yp =0,72; Up=1; Wp=0; qp=0,86;

Кмр - поправочный коэффициент,

учитывающий влияние качества обрабатываемого материала на силовые зависимости;

Кмр=1,24; Pz=3684 H. (Pz » 370 кг).

Определяю крутящий момент по

формуле:

М = 230,25 Н м

м

Определяю мощность резания по

формуле:

= 1,5 кВт.

= 1,5 кВт.

5. Разработка силовой схемы

Выполняем эскиз заготовки штриховыми линиями в

двух проекциях: главный вид и вид сбоку (рис.4.1) На проекции изображаем

установочные элементы: установочный палец 1 и фиксатор 2.

Сила зажима Q направлена сбоку и прижимает

заготовку к стойке. В качестве силового механизма используется гидроцилиндр.

При фрезеровании паза действует сила резания Pz

Рисунок 6 - Эскиз приспособления для обработки

паза

Определяем силу зажима , Н:

Pz

Pz 47,5=Q

47,5=Q

fзм

fзм

46

+ R1

46

+ R1  fon

∙ 82,5 + R2 ∙ fon ∙ 47,5

fon

∙ 82,5 + R2 ∙ fon ∙ 47,5

где: R1 + R2 = Q;

(82,5-46) = R2(42,5+46);= R1/2,56;= Q/1,39

Коэффициент запаса К = 3,5;зм. Fон принимаю =

0,15.

,5 ∙Pz ∙ 47,5 = Q ∙ 0,15 ∙

46 + Q / 1,39 ∙ fon ∙ 82,5 + Q / 3,56 ∙ fon ∙ 47,5;=

33156 Н.

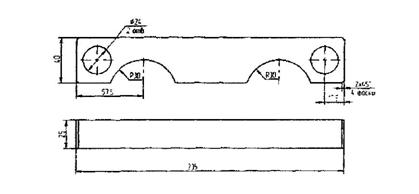

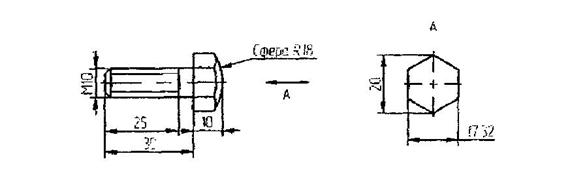

На рисунках 7.1, 7.2 приведены детали прижимного

приспособления - планка, упорный болт.

Рисунок 7.1 - Планка

Рисунок 7.2 - Упорный болт

. Расчет точности приспособления

При установке, заготовки левого и правого

кронштейна, устанавливаются на срезанные пальцы, и положение заготовок в

приспособлении фиксируется фиксатором. Затем с помощью гидроцилиндра планка

прижимается к заготовкам и закрепляет их с силой зажима Q = 33156 Н.

Приспособление устанавливается на стол

горизонтально-фрезерного консольного станка модели 6Р80.

7. Служебное назначение приспособления

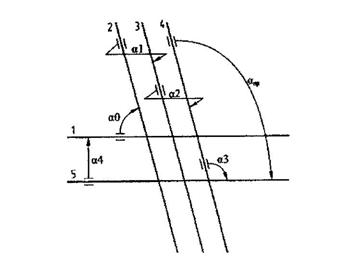

Приспособление для фрезерования паза размером

9,7+0,2 предназначено для установки заготовки кронштейн, под углом точностью

75° ± 30´

(рис. 8).

Рисунок 8.1 - Приспособление с заготовкой

Рисунок 8.2 - Размерная цепь для обеспечения

угла 75° ± 30´

1 - линия паза;

- ось двух отверстий в кронштейне;

- ось установочных пальцев;

- ось, проходящая через отверстия в корпусе;

- линия паза;

- ось двух отверстий в кронштейне;

- ось установочных пальцев;

- ось, проходящая через отверстия в корпусе;

- основание приспособления;

α0 - угол, между линией

паза и осью двух отверстий в кронштейне.

Тαо

= 20 - допуск погрешности измерения углового размера.

Найдем среднее отклонение для всех составляющих

звеньев размерной цепи Аicp методом неполной взаимозаменяемости по формуле:

Тαicp = 20/4 =

5´.

Tαпр = 10´.

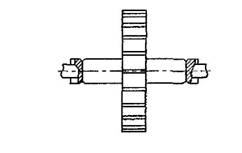

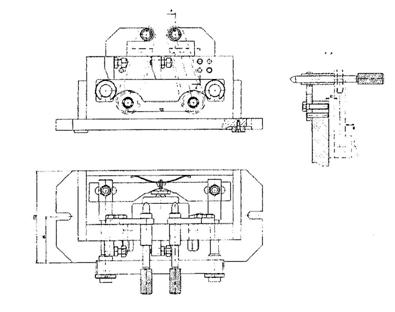

. Устройство приспособления

На верхнюю полость корпуса устанавливаются

четыре опорные пластины 11 и крепятся к корпусу с помощью винтов 7. В четыре

отверстия выполненные в верхней полости цилиндра устанавливаются по посадке с

натягом Н7/p6 установочные пальцы, два цилиндрических 8 и два ромбических пальца

9.

Силовые механизмы состоят из двух гидроцилиндров

2, двух тяг (болтов) 4 и двух прихватов 3.

Для транспортировки приспособления предназначены

соответствующие элементы рым - болты 12.

Для установки приспособления на столе станка

предназначены: установочный палец 10 и направляющая призматическая шпонка 14.

Корпус имеет две проушины, предназначенные для

закрепления приспособления на столе.

. Принцип работы приспособления

Приспособление устанавливается на столе

вертикально-фрезерного станка 6Р13РФ3 нижней плоскостью корпуса 1, фиксируется

по центральной расточке стола Æ 40H8/g7 и пазу 18

Н8/h7 и закрепляется болтами.

Заготовка устанавливается на плоскость опорных

пластин с фиксацией на установочные пальцы Æ 6Н9/f7. Масло под

давлением 5 МПа поступает в верхнюю полость гидроцилиндра 2. Штоки

гидроцилиндров начинают двигаться вниз: при движении штока и привинченному к

нему тяги (болту) 4 посредством прихватов 3 происходит зажим заготовки. После

окончания обработки давление масло снимается в гидроцилиндре и под действием

пружины находящейся во внутренней полости гидроцилиндра поршень поднимается

вверх происходит разжим заготовки. Обработанные заготовки вынимаются из

приспособления, которое в свою очередь загружается новыми заготовками.

Список литературы

1.

Станочные приспособления: Справочник. В 2-х т./Ред. Совет: Б.Н. Вардашкин

(пред.) и др. - М.: Машиностроение, 1984. - Т. 1/ Под ред. Б.Н. Вардашкина,

А.А. Шатилова,1984. 592 с., ил.

.

Обработка металлов резанием: Справочник технолога/ А.А. Панов, В.В. Аникин,

Н.Г. Бойм и др.: Под. общ. ред. А.А. Панова. - М.: Машиностроение. 1988. - 736

с.: ил.

Общемашиностроительные

нормы времени и режимов резания для нормирования работ, выполняемых на

металлорежущих станках. - М. : Машиностроение, 1990.

Справочник

технолога - машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г. Косиловой и Р.К.

Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985, 496 с., ил.

Горбацевич,

А.Ф., Шпред В.А. Курсровое проектирование по технологии машиностроения: [Учеб.

Пособие для машиностроительных специальностей вузов]. - 4 - е изд., перераб и

доп. - Минск: Высшая школа, 1983. -256 с., ил.

Добрыднев,

И.С. Курсовое проектирование по технологии машиностроения. - М.:

Машиностроение, 1985