Проект производственно-технологической системы по выпуску изделия 'Вариатор цепной' РЛ86.000СБ

Введение

Темой данного дипломного проекта является разработка

"Проекта производственно-технологической системы по выпуску изделия

"Вариатор цепной" РЛ86.000СБ с подробной разработкой технологического

процесса обработки детали "Корпус" РЛ86.001".

Целью данного дипломного проекта является подробная

разработка технологического процесса для детали " Корпус"

РЛ86.001которая входит в состав изделия "Вариатор цепной" РЛ86.000СБ.

На основании конструкторской документации, будет разработан технологический

процесс механической обработки, в котором должны быть учтены все технические

требования, а так же функциональный анализ работы детали "Корпус"

РЛ86.001 в составе изделия "Вариатор цепной" РЛ86.000СБ. На основании

технических требований и функционального анализа, будут выбраны оптимальные

методы механической обработки. Методы механической обработки для изготовления

детали должны включать формы детали с требуемой точностью и качеством их

поверхностей достигается в основном путем механической обработки, так как другие

способы обработки не всегда могут обеспечить выполнение этих технических

требований.

Эффективность производства, его технический прогресс,

качество выпускаемой продукции во многом зависят от производства нового

оборудования, станков, инструмента, оснастки которые обеспечивают решение

технических вопросов и экономическую эффективность технологических разработок.

Производительность процесса механической обработки во многом

зависит от режимов резания (скорости, глубины, подачи) а, следовательно, от

материала режущей части инструмента, его конструкции, геометрических

параметров, лезвий инструмента и т.д.

Основными задачами, решаемыми при разработке дипломного

проекта, являются:

Разработка и обоснование критериев для выбора, отбора для

проектного решения по сценарию и маршруту техпроцессов, заготовке,

оборудованию, технологическому оснащению и оценке экономической эффективности.

Подробное определение технологичности конструкции заготовки и

детали.

Повышение режимов резания за счет прогрессивного режущего

инструмента.

1.

Работа "Вариатор цепной"

"Вариатор цепной" предназначенные для плавного,

бесступенчатого изменения частоты вращения тихоходного вала и одновременного

изменения величины крутящего момента, незаменимы прежде всего там, где из-за

перегрузок технологического оборудования требуется значительное повышение

крутящего момента относительно его номинального значения.

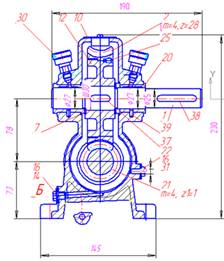

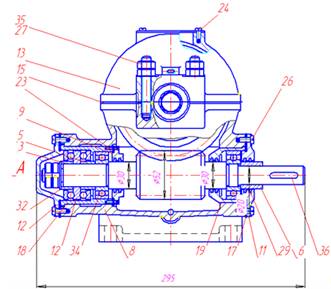

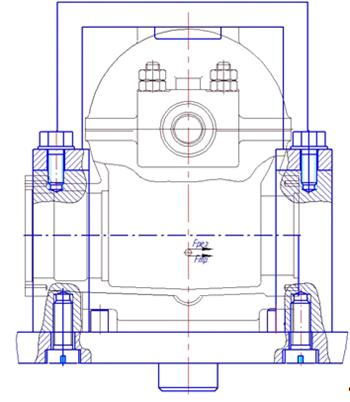

Рис.1 Сборочный чертеж

Рис.2 Сборочный чертеж.

В данном редукторе вращение от электродвигателя передается на

вал червяка (поз.21) (червяк сделан заодно с валом), а с него - через составное

червячное колесо (ступица 20, венец 2) на вал (поз.1). Червячное колесо на валу

(поз.1) крепится шпонкой (поз.37).

Опорами вала червяка служат подшипники качения. Кольца

(поз.29) предохраняют подшипники от трения. Опорами вала (поз.1) служат

подшипники скольжения (ступицы) (поз.20), которые смазываются через масленки

(поз.30). Штифт (поз.39), запрессованный в корпус, предохраняет ступицу (поз.20)

от проворачивания.

Масло для смазки червячного зацепления заливается в корпус

(поз.8) через отверстие, закрываемое крышкой (поз.10). Спускается масло через

отверстие, закрываемое пробкой (поз.14).

Межосевое расстояние червячного редуктора определяется по

формуле [13].

, (1)

, (1)

Где: Mрк=К*Мк - расчетный момент на валу

червячного колеса,

Епр = (2Еч*Ек)/(Еч+Ек)

- приведенный модуль упругости,

Zк - число зубьев червячного колеса,

q - относительная толщина червяка,

[σ]к -

допускаемое контактное напряжение

Все данные находим в справочнике.

Мрк = К*Мк

К= Ккц*Кдин.

При постоянной нагрузке происходит полная приработка, и

концентрация нагрузки отсутствует, т.е. Ккц=1, Кдин. = 1.

Еч для чугуна = (0,9…1,3)*106кГ/см2 ≈(0,885…1,18)*105Мн/м2

Ек для венца червячного колеса = (0,9…1,3)*106кГ/см2

≈

≈ (0,885…1,18)*105Мн/м2

принимаем оба значения = 1

Епр = (2Еч*Ек)/(Еч+Ек)

= (2*1*1)/(1+1) = 1

мм

мм

2.

Общий раздел

.1

Марка материала заготовки, метод получения

Для изготовления детали "Корпус" была выбрана марка

материала СЧ20 ГОСТ1412-75. Из материала СЧ20 ГОСТ1412-75 изготовляются детали,

работающие на износ: тормозные барабаны, цилиндры шестерни и т.д.

Таблица 1. Химические свойства материала СЧ20

|

Название

элемента

|

Процентное

содержание

|

|

Углерод

|

3,3 - 3,5

|

|

Кремний

|

1,4 - 2,4

|

|

Марганец

|

0,7 - 1,0

|

|

Сера

|

Не более 0,15

|

|

Фосфор

|

Не более 0,2

|

Таблица 2. Физические свойства материала СЧ20

|

Плотность r, кг/м3

|

7,1×103

|

|

Линейная

усадка, %

|

3,3 - 3,5

|

|

Модуль

упругости при растяжении, s×10-2

МПа

|

850 - 1100

|

|

Удельная

теплоёмкость при температуре от 20до 200°С, С, Дж(кг×К)

|

480

|

|

Коэффициент

линейного расширения при тем-пературе от 20 до 200°С

|

9,5×10-3

|

|

Теплопроводность

при 20°С, l, Вт(м×К)

|

54

|

Материал СЧ 20 по ГОСТ 1412-85 имеет временное сопротивление

при растяжении 250 МПа, или 25кгс/мм2.

Отливка "Корпус" была получена методом литья в

оболочковую форму.

.2

Описание конструкции детали

Данная деталь относится к корпусным деталям. Габаритные размеры

детали 242х220х200. Внутри Корпуса имеется пустота, при сборке, которая

заполняется деталями (зубчатые колеса с валами) и обеспечивает работу.

2.3

Определение типа производства

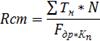

Тип производства, согласно ГОСТ 31108 - 74, характеризуется

коэффициентном закрепления операции и рассчитывается по формуле

Кзо = Q/PМ. (2)

Где:

Q - число, различных операций, включая слесарные сдаточную,

контрольную = 13

РМ - число рабочих мест, по количеству оборудования = 3

Кзо = 13/3 = 4,3

Для предварительного определения типа производства можно

использовать годовой объём выпуска и массу детали.

Ориентируясь на таблицу3, определяется производство: 2000 -

среднесерийное

Таблица 3.

|

Масса детали

|

Тип

производства

|

|

Кг.

|

Единичное

|

Мелкосерийное

|

Среднесерийное

|

Крупносерийное

|

|

<

1.

|

<

10

|

10 -

2000

|

2000

- 100000

|

100000

- 200000

|

|

1-2,5

|

<

10

|

10 -

1000

|

1000

- 50000

|

50000

- 100000

|

|

2,5-10

|

<

5

|

5 -

500

|

500

- 10000

|

10000

- 50000

|

|

10

-25

|

<

5

|

5 -

100

|

100

- 3000

|

4000

- 10000

|

Среднесерийное производство характеризуется ограниченной номенклатурой

изделия, изготовляемых повторяющимися партиями и сравнительно большим объёмом

выпуска, чем в мелкосерийном типе производства. При среднесерийном производстве

используются универсальные станки, станки с ПУ. Станки оснащены как

специальными, так и универсальными и универсально - сборными приспособлениями,

что позволяет снизить трудоёмкость и себестоимость изготовления изделия. В

среднесерийном производстве технологический процесс изготовления изделия

расчленён на отдельные самостоятельные операции, выполняемые на определённых

станках.

.4

Технологический контроль чертежа и анализ технологичности детали

Технологический контроль чертежа производится для выявления

недостатков конструкции по сведениям, содержащимся в чертежах и технических

требованиях, а также возможное улучшение технологичности рассматриваемой

конструкции.

Вид

оценки на технологичность - качественная.

2.4.1 Деталь "Корпус".

.4.2 Годовой объём выпуска - 2000 шт.

.4.3 Тип производства - среднесерийное. Деталь

"Корпус" относится к деталям типа корпусных.

Простановка размеров и конфигурация наружного и внутреннего

контура детали не вызывает значительных трудностей при механической обработке и

относится к рекомендуемой, обеспечивая свободный подвод и отвод режущего

инструмента.

Длиновые размеры - 14 квалитет.

Конструкция деталей состоит из стандартных элементов,

предварительные отклонения назначены по стандартам.

Физико-химические и механические свойства материала СЧ20

позволяет при механической обработке применять режущий инструмент с пластинками

из сплава ВК8, Р6М5.

3.Технологический

раздел

.1

Выбор вида и метода получения заготовки

Способ получения заготовки должен быть наиболее экономичен

при заданном объёме выпуска деталей. На выбор формы, размеров и способа

получения заготовки влияет конструкция детали и её материал. Вид заготовки

оказывает значительное влияние на характер технологического процесса,

трудоёмкость и экономичность её обработки. При выборе вида заготовки необходимо

учитывать не только эксплуатационные условия работы детали, её размеры и форму,

но и экономичность её производства.

Наиболее рациональный выбор заготовки характеризует

коэффициент использования материала, который определяется по формуле:

Ким = Мд/Мз = 0,55…0,85. (3)

Где: Мд - масса детали;

Мз - масса заготовки.

Ким = 4,22/4,85 = 0,87

Стоимость заготовки определяется по формуле:

, (4)

, (4)

Где:

Сi - базовая стоимость одной тонны отливок

при данном способе, руб;

Sотх -

стоимость одой тонны отходов материала СЧ25, руб;

Qкт - масса

заготовки, кг;

q - масса детали, кг;

Кс - коэффициент, зависящий от группы сложности;

Кв - коэффициент, зависящий от класса точности;

Км - коэффициент, зависящий от марки материала;

Кп - коэффициент, зависящий от объёма производства.

Кт = 1,05

Кс = 0.83

Кв = 0.82

Км = 1,22

Кп = 1

Вариант получения заготовки - отливка

Стоимость заготовки будет равна (литьё в оболочковую форму):

Sзаг =

((35000/1000)×4,85×1,05×0,83×0,82×1,22×1-

(4,85-4,22)×(16000/1000)

= 137,91 руб.

Аналогично стоимость заготовки - отливки при литье в землю:

Sзаг =

((35000/1000)×5,74×1,05×0,83×0,82×1,22×1-

(5,74-4,22)×(16000/1000)

= 150,83 руб.

Экономический эффект для сопоставления способов при неизменном

технологическом процессе механической обработки рассчитываю по формуле:

Эз.min = (Sзаг1 - Sзаг2)×N = (150,83 - 137,91)×1000 = 12920 руб. (5)

В результате сравнения вариантов экономического обоснования

заготовки было выявлено, что перевод способа получения заготовки на литьё в

землю при данном объёме производства нецелесообразен и убыточен, что

подтверждается и справочной литературой.

Так как другими способами получить отливку из материала СЧ20 не

возможно, анализируем по двум видам получения заготовки.

В то же время можно сделать вывод о преимуществах литья в

оболочковую форму перед остальными предложенными вариантами для заданных

условий обработки.

Анализируя вышеизложенное, в качестве заготовки рекомендуется

литьё в оболочковую форму.

3.2

Расчёт размеров заготовки

Рассчитываем припуски на обработку и промежуточные предельные

размеры для поверхности детали "Корпус", Æ68Н14.

Заготовка представляет собой отливку массой 4,85 кг.

Технологический маршрут обработки поверхности Æ68Н14 состоит из 2

переходов:

·

точение

черновое;

·

точение

чистовое.

Все операции выполняем на обрабатывающем центре ОЦИР500ПМФ4.

Суммарное значение Rz и Т, характеризующее качество поверхности

отливок, составляет 150 мкм (табл. 4.3. Горбацевич) - этот пункт полностью

выполняем по учебнику "Курсовое проектирование по технологии

машиностроения", под редакцией А.Ф. Горбацевич.

Суммарное значение отклонений для заготовки определяем по

формуле:

gз =  (6)

(6)

gкор =  =

=  = 56,27 (7)

= 56,27 (7)

где Ñк -

удельная кривизна заготовки;

d - диаметр поверхности;

l - длина поверхности.

r1=0,05 rз= 0,05×56,27 = 2,81

Погрешность установки при черновом растачивании

Е1 =  (8)

(8)

При определении gсм принимаем во внимание точность

расположения баз поверхностей. Так как при растачивании, базой является

поверхность размером Ø13, то

по таблице (2.4. Горбацевич) находим допуск на размер 13/2 14 квалитета = 360

мкм. Æ68 14 квалитета с допуском (+0,74) 0,74

мм, сл-но:

d = (0,36+0,74)/2 = 0,55

dсм =  = 26,92 мкм. (9)

= 26,92 мкм. (9)

Æ1 = 13 =

6,5;

Æ2 = Æ68

= 34;

то суммарное значение rзаг.

=  = 62,38;

= 62,38;

Остаточное пространственное отклонение после чернового

растачивания r1 = 0,05;

r1 = 0,05

r2 = 0,05×62,38

= 3,12

Погрешность базирования возникает за счёт перекоса заготовки

в приспособлении.

Наибольший

зазор между размером 13 и приспособлением

Sмах = dа + dв + Sмин (10)

Где:

dа - допуск на размер 13 (0,36);

dв - допуск на приспособление (0,5);

Sмин - минимальный зазор между размером 13 и

приспособлением (0,5мм.)

Наибольший угол прокручивания заготовки в приспособлении

tg a = (dа + dв +Sмин)/Аустан. = (0,36 + 0,5 + 0,5)/230 =

0,0059 (11)

Погрешность базирования на длине обработанного отверстия

Eб = l × tg a

= 18 ×0,0059 = 0,106 мм » 10,6 мкм. (12)

Погрешность закрепления заготовки Ез принимаем =

140 мкм. Тогда погрешность при черновом растачивании

Ез =  = 1069,20 мкм.

= 1069,20 мкм.

Остаточная погрешность установки при чистовом растачивании

r1 = 0,05;

Е2 = 0,05 ×Е1 + ЕИНД

= 0,05 ×1069,20 + 0 = 53,5 мкм

т.к. черновое и чистовое растачивание проводится за один

установ, то ЕИНД = 0.

Е3 = 0,04 × 53,5 = 2,14;

Расчёт минимальных значений припусков:

2ZMIN 1 = 2 ×

(500 +  ) = 2 × 1571;

) = 2 × 1571;

ZMIN 2 = 2 × (100 +  ) = 2 ×

153,6;

) = 2 ×

153,6;

Имея расчётный размер после последнего перехода (точение чистовое

до Ø68H14) для

остальных переходов получаем:

dP 1 = 68,74

- 0,880 = 67,860 мм - точение получистовое;

dР заг

= 67,860 - 2,504 = 65,356 - заготовка.

Значения допусков каждого перехода принимаются по таблицам в

соответствии с квалитетом того или иного вида обработки. Так, для чистового

растачивания допуск 74 мкм; допуск для получистового растачивания 126 мкм,

допуск на отверстие в отливке 2400мкм. В графе "Предельный размер" dmax получается по расчётным

размерам, округлённым. Dmin получается по формуле:

Dmin = dmax - d.

Dmin 1 = 68,74 - 0,74 = 68,00

мм;

Dmin 2 = 67,86 - 1,26 = 66,60

мм;

Dmin 3 = 65,356 - 2,4 = 62,956

мм.

Минимальные предельные значения припусков ZMIN равны разности

наибольших предельных размеров выполняемого и предшествующего переходов, а

максимальное значение ZMAX - соответственно разности наименьших

предельных размеров.

Для растачивания чистового

2Zmin1 = 68,74 - 67,86 = 0,88 мм = 88 мкм

2Zmax1 = 68,00 - 66,60 = 1,4 мм = 140 мкм

Для растачивания чернового

2Zmin2 = 67,86 - 65,356 = 2,504 мм = 2504 мкм

2Zmax2 = 66,60 - 62,956 = 3,644 мм = 3644 мкм

Общие припуски Zоmin и Zоmax определяем, суммируя

промежуточные припуски.

2Zоmin = 88+2504 = 2592 мкм;

2Zоmax = 140 + 3644 = 3784 мкм

Таблица 4.

|

Предельное значение припусков

|

2Zмах

|

3644 140

|

3784

|

|

2Zмин

|

2504 88

|

2592

|

|

Предельный размер

|

D max

|

65,356 67,86 68,740

|

|

|

D мин

|

62,956 66,60 68,00

|

|

|

Допуск d мкм

|

2400 126 74

|

|

|

Расчетный размер

|

65,356 67,860 68,74

|

|

|

Расчетный припуск 2Zмин, мкм

|

2 × 1571 2 × 152,6

|

|

|

Элементы припуска

|

E

|

1069 53,5 2,14

|

|

|

r

|

4,51

|

|

|

RZ

|

600 200 100

|

|

|

2 Z мах

|

1.Заготовка Растачивание:

2.Черновое 3. Чистовое

|

Итого

|

На остальные обрабатываемые поверхности детали

"Корпус" припуски и допуски выбираем по таблицам. Данные - на чертеже

заготовки.

3.3

Выбор и обоснование технологических баз

База - поверхность или выполняющие ту же функцию сочетание

поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая

для базирования.

Наибольшая точность обработки детали достигается в том

случае, когда весь процесс обработки детали производится с 1 - го установа, так

как ввиду возможных смещений при каждой новой установке выносится ошибка во

взаимное положение поверхностей. В большинстве случаев невозможно обработать

деталь на 1 станке, приходится вести обработку и на других станках. В целях

достижения наибольшей точности детали, обработки её, все дальнейшие установы

детали должны иметь одну и ту же базу, то есть соблюдается принцип совмещения

баз.

Базирование обрабатываемой детали по операциям производится

по следующим схемам:

·

все

операции имеют своё, специальное приспособление;

·

установить

деталь в приспособление (для каждой операции своё);

·

затянуть

все необходимые крепёжные детали до упора с помощью специальных ключей.

3.4

Разработка маршрута механической обработки

Намечая технологический маршрут обработки детали

"Корпус" следует придерживаться следующих правил:

·

с

целью экономии труда и времени технологической подготовки производства

использовать типовые процессы обработки детали и типовых поверхностей деталей;

·

применение

универсальных станков, применение уникальных и дорогостоящих станков должно

быть технологически и экономически оправдано;

·

использовать

по возможности только стандартный режущий и измерительный инструмент;

·

обрабатывать

наибольшее количество поверхностей за одну установку;

·

стремиться

применять наиболее совершенные формы организации производства: непрерывные и

групповые поточные линии, групповые технологические процессы и групповые

наладки на отдельные станки и т.д.

Обрабатывающий центр ОЦИР500 МФ4.

Станок предназначен для обработки сложных поверхностей в

условиях крупносерийного производства, может выполнять сверлильные, фрезерные,

токарные переходы.

Возможность настройки станка на различные полуавтоматические

и автоматические циклы позволяет организовать многостаночное обслуживание.

Деталь крепится в специальном приспособлении, которое устанавливается на стол

станка.

Станок вертикально-фрезерный ВМ130.

Станок предназначен для фрезеровании поверхностей, уступов в

условиях мелкосерийного, среднесерийного, крупносерийного производства,

применение в условиях массового производства не выгодно. Деталь крепится в

станочных тисках, которые устанавливаются на стол станка.

Станок вертикально-сверлильный 2М55.

Станок предназначен для сверления отверстий, рассверливания,

зенкования в условиях мелкосерийного, среднесерийного, крупносерийного

производства, применение в условиях массового производства не выгодно. Деталь

крепится в кондукторе, который устанавливается на стол станка.

.5 Влияние термообработки и структуры на прочность,

надёжность и долговечность

Механические свойства, характеризующие прочность, надёжность

и долговечность материала, зависят от его структуры и состава.

Твёрдость, определяемая простейшими, неразрушающими методами,

зависит от содержания углерода и условий термообработки стали.

Операции термической обработки устанавливают от того, какими

свойствами должно обладать изделие.

Операция термической обработки позволяет снять остаточные

напряжения в металле, что приведёт к лучшей механической обработке детали и,

следовательно, к лучшей работоспособности изделия.

3.6 Проектирование режущего и мерительного

инструмента на операции технологического процесса

Для обработки детали "Корпус" в качестве режущего

инструмента используется стандартный инструмент, режущая часть которого из

материала ВК8.

Данный режущий инструмент выбрали по справочнику

машиностроителя. Для расточки канавки применили расточной резец.

Рассчитать и спроектировать резец для расточки канавки.

Материал заготовки СЧ20 с sв=250 МПа. Глубина резания 2,5 мм, подача на

оборот S=0,28мм/об.

Главная составляющая силы резания

Рz = 9,81 х Сpz х tx х Vу х Un х Кр

Значение силы резания выбираем по справочной литературе Т.М.

2 том.

Где Сpz = 200;

х = 0,1;

у = 0,75;

n = -15;

Кр = Кмр х Кjр х Кур х Кlр х Кrр;

Кр = 1 х 0,75 х 1,08 х 1,15 х 0,87 = 0,81

Рz = 9,81 х 200 х 21 х 0,50,75

х 225-15 х 0,81 = 1436 Н » 145 кгс.

В качестве измерительного инструмента используется

универсальный и специальный мерительный инструмент: скобы, пробки,

штангенциркуль, шаблоны, штангенглубиномеры и др.

Данный мерительный инструмент контролирует соосность 6-ти

отверстий.

Для проектирования мерительного инструмента выбрали

внутреннюю поверхность, на которую надевается основание калибра. Пробки должны

одновременно попасть в отверстия детали.

.7 Назначение режимов резания по нормативным

документам

Операция 020. Переход 2: Сверлить 4 отверстия Ø13

1) Расчёт длины рабочего хода суппорта

= 2,5+15+0 = 17,5 мм

= 2,5+15+0 = 17,5 мм

1 -

длина врезания = 2,5 мм.

Lрез -

длина резания = 15 мм.

L2 - длина

перебега = 0 мм.

) Назначение подачи суппорта на оборот шпинделя Sо;

по нормативам 0,09…0,15

по паспорту 0,12

) Определение стойкости инструмента по нормативам: Т=50 мин.

) Расчёт скорости резания  м/мин.

м/мин.

по нормативам

где

где  (13)

(13)

из таб. 17 стр. 269 "Справочник технолога-машиностроителя"

том 2.

Сv = 420, х = 0,20, у = 0,20, m = 0,20

из таб. 1-6 стр. 261-263 "Справочник

технолога-машиностроителя" том 2.

Кv = 0,9

м/мин. (14)

м/мин. (14)

частота вращения шпинделя

об/мин (15)

об/мин (15)

уточнение числа оборотов по паспорту станка: 1000 об/мин

уточнение скорости резания по принятому числу оборотов:

м/мин (16)

м/мин (16)

) Расчёт основного машинного времени:

мин. (17)

мин. (17)

) Расчёт силы резания:

(18)

(18)

Из таблицы 22 стр. 273 "Справочник технолога-машиностроителя"

том 2:

Ср = 300, х = 1,0, у = 0,75, n = -0,15

H

H

) Определяем мощность резания:

кВт. (19)

кВт. (19)

) уточнение паспортных данных:

кВт.

кВт.

в.

в.

т.е. 0,96< 7,7

Станок подобран правильно.

Аналогично рассчитываем и для других операций. Данные заносим

в таблицу№5.

Таблица№5

|

Операция

|

Содержание

перехода

|

D, (мм)

|

S

|

N, (об/мин.)

|

U, (м/мин.)

|

|

010.Вертикально-фрезерная

|

1. Фрезеровать

поверхность в размер 168 ± 0,5.

|

60

|

0,28

|

800

|

150

|

|

020.Вертикально-фрезерная

|

1. Фрезеровать

поверхность в размер 163 ± 0,5.

|

60

|

0,28

|

800

|

150

|

|

030.Вертикально-сверлильная

|

1. Сверлить 4

отверстия Ø13,

выдержав размеры 128; 142.

|

13

|

0,12

|

1000

|

40,8

|

|

040.Вертикально-сверлильная

|

1. Сверлить 4

отверстия Ø10, на

глубину 18, выдержав размеры 57; 92.

|

10

|

0,12

|

1000

|

|

050.Комплексная

на ОЦ

|

1. Фрезеровать

поверхность в размер 225±0,5. 2. Фрезеровать поверхность в размер 4. 3.

Расточить отверстие Ø64Н14

на проход. 4. Расточить отверстие Ø68Н14 на глубину 4. 5. Центровать 6

отверстий, выдержав размеры Ø84. 6. Сверлить 6 отверстий Ø4

на глубину 11, выполнив

размер Ø84. 7.

Фрезеровать поверхность в размер 123. 8. Фрезеровать паз Ø21

в размер 4. 9. Расточить

отверстие в размер R20 в размер 2

на проход 9 10. Центровать отверстие, выдержав размер 64. 11. Сверлить

отверстие Ø4 на

проход, выполнив размер 64. 12. Фрезеровать поверхность в размер 220. 13.

Расточить отверстие Ø68Н14

на проход. 14. Расточить отверстие Ø74Н14 на глубину 6. 15. Расточить

отверстие Ø73Н14

на глубину 6. 16. Расточить канавку Ø73 в размер 23; 26 с образованием размера R2. 17. Центровать 6 отверстий, выдержав

размер Ø84. 18.

Сверлить 6 отверстий Ø4 на

глубину 11, выполнив размер Ø84. 19. Фрезеровать поверхность в размер

118.

|

60 21 64 68 5 4 50 30 40 5 4 60 68 74 73 73 5 4 50

|

0,28 0,28 0,28

0,28 0,12 0,12 0,28 0,28 0,28 0,12 0,12 0,28 0,28 0,28 0,28 0,28 0,12 0,12 0,28

|

630 630 630 630

1000 1000 630 800 630

1000 1000 630 630 630 630 630 1000 1000 630

|

118 41,5 127

134 15,7 12,5 98,9 75,4 79,1 15,7 12,5 118 134 146 144 144 15,7 12,5 98,9

|

|

060.Вертикально-фрезерная

|

1. Фрезеровать

поверхность в размер <4º.

|

30

|

0,28

|

630

|

59,3

|

|

070.Вертикально-сверлильная.

|

1. Сверлить

отверстие Ø8 на

глубину 70 2. Зенкеровать отверстие Ø24 на глубину 2.

|

8 24

|

0,12 0,12

|

1000 1000

|

25,1 75,4

|

|

080.Вертикально-сверлильная.

|

1. Сверлить 2

отверстие Ø9 на

глубину 6, выполнив размер 86.

|

9

|

0,12

|

1000

|

28,3

|

3.8 Определение длины резания

Длина резания равна:

= lвр. + l + lпер.; (20)

где lвр - длина врезания;

l - длина резания;

lпер - длина перебега;

операция 010:

Фрезеровать поверхность в размер 168±0,5

L = 35 + 170 + 35 = 240 мм;

операция 020:

Фрезеровать поверхность в размер 163±0,5

L = 35 + 170 + 35 = 240 мм;

операция 030:

Сверлить 4 отверстия Ø13,

выдержав

размеры 128; 142.

L = 2,5 + 19 + 2,5 =24 мм;

операция 040:

Сверлить 4 отверстия Ø10,

выдержав

размеры 57; 92.

L = 2,5 + 18 + 2,5 =23 мм;

операция 050:

Фрезеровать поверхность в размер 225±0,5.

L = 35 + 81 + 35 =151 мм;

Фрезеровать поверхность в размер 4±0,5.

L = 20 + 21 + 20 =61 мм;

Расточить отверстие Ø64Н14 на проход.

L = 2,5 + 31 + 2,5 =36 мм;

Расточить отверстие Ø68Н14 на глубину 4.

L = 2,5 + 4 + 0 =6,5 мм;

Центровать 6 отверстий, выдержав размеры Ø84.

L = 2,5 + 5 + 0 =7,5 мм;

Сверлить 6 отверстий Ø4 на глубину 11, в размер Ø84.

L = 2,5 + 11 + 0 =13,5 мм;

Фрезеровать поверхность в размер 123.

L = 30 + 79 + 30 =139 мм;

Фрезеровать паз Ø21 в размер 4.

L = 20 + 21 + 20 =61 мм;

Расточить отверстие R20 в размер 2, на проход.

L = 2,5 + 123 + 2,5 = 128 мм;

Центровать отверстие, выдержав размер 64.

L = 2,5 + 5 + 0 =7,5 мм;

Сверлить отверстие Ø4 на проход, выполнив

размер 64.

L = 2,5 + 11 + 2,5 =16 мм;

Фрезеровать поверхность в размер 220.

L = 35 + 81 + 35 =151 мм;

Расточить отверстие Ø68Н14 на проход.

L = 2,5 + 31 + 2,5 =36 мм;

Расточить отверстие Ø74Н14 на глубину 6.

L = 2,5 + 6 + 0 =8,5 мм;

Расточить отверстие Ø73Н14 на глубину 6.

L = 2,5 + 6 + 0 =8,5 мм;

Расточить канавку Ø73Н14 в размер 23; 26 с

образованием размера R2.

L = 2,5 + 26 + 2,5 = 31 мм;

Центровать 6 отверстий, выдержав размер Ø84.

L = 2,5 + 5 + 0 =7,5 мм;

Сверлить 6 отверстий Ø4 на глубину 11, выполнив

размер Ø84.

L = 2,5 + 11 + 0 =13,5 мм;

Фрезеровать поверхность в размер 118.

L = 35 + 79 + 35 =149 мм;

операция 060:

Фрезеровать поверхность в размер <4º

L = 20 + 30 + 20 = 70 мм;

операция 070:

Сверлить отверстие Ø8 в размер 70

L = 2,5 + 70 + 0 =72,5 мм;

Зенкеровать отверстие Ø24 на глубину 2.

L = 2,5 + 2 + 0 =4,5 мм;

операция 080:

Сверлить 2 отверстия Ø9 на глубину 6, выполнив

размер 86

L = 2,5 + 6 + 0 =8,5 мм;

3.9 Определение нормы времени

.9.1 Определение основного и

штучно-калькуляционного времени

Основное время обработки детали

Тосн. = (L/(S×n))×i; (21)

где L - длина резания, мм;

S - подача, мм/об.;

n - число оборотов, об/мин.;

i - число проходов инструмента.

Штучно - калькуляционное время

Т ш.к. = jк.×Тосн. (22)

jк. - коэффициент, для фрезерных,токарных - 1,35;

для сверлильных - 1,3

Операция 010:

Тосн. = (240/(0,28×800))×2 = 2,23 мин.

Т ш.к. = 1,35×2,23 = 2,9 мин.

åТосн. = 2,23 мин.

åТ ш.к. = 2,9 мин.

Операция 020:

Тосн. = (240/(0,28×800))×2 = 2,23 мин.

Т ш.к. = 1,35×2,23 = 2,9 мин.

åТосн. = 2,23 мин.

åТ ш.к. = 2,9 мин.

Операция 030:

Тосн. = (24/(0,12×1000))×4 = 0,83 мин.

Т ш.к. = 1,3×0,83 = 1,08 мин.

åТосн. = 0,83 мин.

åТ ш.к. = 1,08 мин.

Операция 040:

Тосн. = (23/(0,12×1000))×4 = 0,76 мин.

Т ш.к. = 1,3×0,76 = 0,99 мин.

åТосн. = 0,76 мин.

åТ ш.к. = 0,99 мин.

Операция 050:

Тосн.1. = (151/(0,28×630))×1 = 0,86 мин

Тш.к. = 1,35×0,86 = 1,11 мин

Тосн.2. = (61/(0,28×630))×1 = 0,31 мин.

Т ш.к. = 1,35×0,31 = 0,40 мин

Тосн.3. = (36/(0,28×630))×2 = 0,41 мин.

Т ш.к. = 1,35×0,41 = 0,53 мин

Тосн.4. = (6,5/(0,28×630))×1 = 0,04 мин.

Т ш.к. = 1,35×0,04 = 0,05 мин

Тосн.5. = (7,5/(0,12×1000))×6 = 0,37 мин.

Т ш.к. = 1,35×0,37 = 0,48 мин

Тосн.6. = (13,5/(0,12×1000))×6 = 0,67 мин.

Т ш.к. = 1,35×0,67 = 0,88 мин

Тосн.7. = (139/(0,28×630))×1 = 1,08 мин.

Т ш.к. = 1,35×1,08 = 1,40 мин

Тосн.8. = (61/(0,28×800))×1 = 0,40 мин.

Т ш.к. = 1,35×0,40 = 0,52 мин

Тосн.9. = (128/(0,28×630))×1 = 0,72 мин.

Т ш.к. = 1,35×0,72 = 0,94 мин

Тосн.10. = (7,5/(0,12×1000))×1 = 0,06 мин.

Т ш.к. = 1,35×0,06 = 0,08 мин

Тосн.11. = (16/(0,12×1000))×1 = 0,12 мин

Тш.к. = 1,35×0,12 = 0,16 мин

Тосн.12. = (151/(0,28×630))×1 = 0,86 мин.

Т ш.к. = 1,35×0,86 = 1,11 мин

Тосн.13. = (36/(0,28×630))×2 = 0,41 мин.

Т ш.к. = 1,35×0,41 = 0,53 мин

Тосн.14. = (8,5/(0,28×630))×1 = 0,05 мин.

Т ш.к. = 1,35×0,05 = 0,06 мин

Тосн.15. = (8,5/(0,28×630))×1 = 0,05 мин.

Т ш.к. = 1,35×0,05 = 0,06 мин

Тосн.16. = (31/(0,28×630))×1 = 0,15 мин.

Т ш.к. = 1,35×0,15 = 0,19 мин

Тосн.17. = (7,5/(0,12×1000))×6 = 0,37 мин

Тш.к. = 1,35×0,37 = 0,48 мин

Тосн.18. = (13,5/(0,12×1000))×6 = 0,67 мин.

Т ш.к. = 1,35×0,67 = 0,88 мин

Тосн.19. = (149/(0,28×630))×1 = 1,08 мин.

Т ш.к. = 1,35×1,08 = 1,4 мин

åТосн. = 8,68 мин. åТш.к.=11,26

мин.

Операция 060:

Тосн.1. = (70/(0,28×630))×1 = 0,4 мин

Тш.к. = 1,3×0,4 = 0,51 мин

åТосн. = 0,4 мин.

åТш.к.= 0,51 мин.

Операция 070:

Тосн.1. = (72,5/(0,12×1000))×1 = 0,62 мин

Тш.к. = 1,3×0,62 = 0,84 мин

Тосн.2. = (4,5/(0,12×1000))×1 = 0,04 мин.

Т ш.к. = 1,3×0,04 = 0,06 мин

åТосн. = 0,66 мин.

åТш.к.= 0,90 мин.

Операция 080:

Тосн.1. = (8,5/(0,12×1000))×2 = 0,2 мин

Тш.к. = 1,3×0,2 = 0,27 мин

åТосн. = 0,2 мин.

åТш.к.= 0,27 мин.

3.9.2 Определение вспомогательного, штучного,

подготовительно-заключительного времени

Твсп. находим по данным справочника;

Операция 010:

Тв. = 0,22 мин;

Тш. = (2,23 + 0,22)×(1 + (2,5 + 6)/100) =

2,66 мин;

Тп.з = 16 мин;

Операция 020:

Тв. = 0,22 мин;

Тш. = (2,23 + 0,22)×(1 + (2,5 + 6)/100) =

2,66 мин;

Тп.з = 16 мин;

Операция 030:

Тв. = 0,22 мин;

Тш. = (0,83 + 0,22)×(1 + (2,5 + 6)/100) =

1,14 мин;

Тп.з = 16 мин;

Операция 040:

Тв. = 0,22 мин;

Тш. = (0,76 + 0,22)×(1 + (2,5 + 6)/100) =

1,06 мин;

Тп.з = 16 мин;

Операция 060:

Тв. = 0,22 мин;

Тш. = (0,4 + 0,22)×(1 + (2,5 + 6)/100) =

0,67 мин;

Тп.з = 16 мин;

Операция 070:

Тв. = 0,22 мин;

Тш. = (0,66 + 0,22)×(1 + (2,5 + 6)/100) =

0,95 мин;

Тп.з = 16 мин;

Операция 080:

Тв. = 0,22 мин;

Тш. = (0,2 + 0,22)×(1 + (2,5 + 6)/100) =

0,45 мин;

Тп.з = 16 мин;

Операция 050:

Тв. = 1,56 мин;

Тш. = (То. +Тв. × Кt.в.)×(1 + Тобс./100);

Где:

То. - основное время;

Тв. - время выполнения ручной вспомогательной

работы, не перекрывается временем автоматической работы станка;

Тt.в. - поправочный коэффициент на время

выполнения ручной вспомогательной работы, учитывающий характер серийности

работы;

Тв. = Ту.с.д. + Тв.о. + Тк.и.;

(23)

Где:

Ту.с.д. - вспомогательное время на

установку и снятие детали;

Тв.о. - вспомогательное время,

связанное с выполнением операции (включение, выключение станка; установить заданное

взаимное положение детали и инструмента по координатам Х; Y; Z, в случае необходимости

произвести поднастройку; включить и выключить лентопротяжный механизм; открыть

и закрыть крышку лентопротяжного механизма, перемотать, заправить ленту в

считывающее устройство; проверить проход детали или инструмента в заданную

точку после обработки; отвести деталь или инструмент из зоны обработки);

Тк.и. - вспомогательное время на контрольные

измерения обработанной поверхности;

То. = То.о. + Тв.о.;

(24)

Где:

То.о - время основное работы по

программе;

Тв.о. - вспомогательное время;

То.о. = åLi./Smi; (25)

Где:

Li. - длина пути проходимого инструментом в

направлении подачи при обработке i - го технологического участка (с учётом врезания и

перебега);

Smi. - линейная скорость подачи на данном участке;

Тв.о. = Тх. + Тост;

(26)

Где:

Тх. - время автоматической вспомогательной работы

(на подвод детали или инструментов от исходных точек в зоны обработки и отвод,

установку инструмента на размер, изменение величины и направления подачи.

Тост. - время технологических пауз, остановок

подачи и вращения шпинделя для проверки размеров, осмотра или смены

инструмента, перезакрепления детали.

Вспомогательное время Тв. состоит из:

Установить деталь. Снять (в приспособлении с выверкой) (2

карта) 1,50 мин.;

Включить и выключить станок (8 карта)……………….0,04 мин.;

Открыть заградительный щиток, закрыть…………… 0,3 мин.;

·

Установить

координаты X,

Y (8 карта) …………… . 0,15 мин.;

·

Ввести

координаты (8 карта)………………………… .0,04 мин.;

·

Поправочный

коэффициент на вспомогательное время в зависимости от характера серийности

работ (производство среднесерийное, средние станки (1 карта)………Кt.в. = 0,76;

Тв. = 1,5 +0,04 + 0,03 + 0,04 + 0,032 + 0,15 +

0,04 = 2,12 мин.;

Время на организационно - техническое обслуживание рабочего

места, отдых, личные надобности находим по карте 10. Время состоит из:

·

раскладка

инструмента в начале и уборка его в конце смены;

·

осмотр

и опробование станка в процессе работы;

·

регулировка

и подналадка станка;

·

уход за

рабочим местом в течение смены;

·

смена

инструмента;

·

смазка

и чистка станка;

·

уборка

станка и рабочего места в конце смены;

·

получение

инструмента в начале смены;

·

отдых

и личные надобности;

По этим пунктам прибавляется 10% к оперативному времени, + 2%

- на разогрев станка.

Тшт. = [То. + Твп. + Тв.

×Кtв.]×(1 +Тоб./100) =

[8,68 + 1,56 + 2,12×0,76]×(1 +12/100) = 13,83 мин.; (27)

Тп.з. = То.п.в. + Тн.с.

= 12 + 14 = 26 мин.; (28)

То.п.в. = 7 + 2 + 3 = 12 мин.; (29)

Тн.с. = 4 + 0,8×6 + 0,5×5 + 1,3 + 1 + 0,4 =14 мин.; (30)

tш. = (13,83/2)×1,18 = 8,16 мин. - при

двухстаночном обслуживании

Все полученные данные заносим в таблицу6.

Таблица 6. Сводная таблица данных

|

Операция

|

Тосн

|

Тш.к.

|

Твсп.

|

Тп.з.

|

Тшт. 1станок

|

Тшт. 2 станка

|

|

мин.

|

мин.

|

мин.

|

мин.

|

мин.

|

мин.

|

|

010.

Вертикально-фрезерная

|

2,23

|

2,9

|

0,22

|

16

|

2,66

|

-

|

|

020.

Вертикально-фрезерная

|

2,23

|

2,9

|

0,22

|

16

|

2,66

|

-

|

|

030.

Вертикально-сверлильная

|

0,83

|

1,08

|

0,22

|

16

|

1,14

|

-

|

|

040.

Вертикально-сверлильная

|

0,76

|

0,99

|

0,22

|

16

|

1,06

|

-

|

|

050.

Комплексная на ОЦ

|

8,68

|

11,26

|

2,12

|

26

|

13,83

|

8,16

|

|

060.

Вертикально-фрезерная

|

0,4

|

0,51

|

0,22

|

16

|

0,67

|

-

|

|

070.

Вертикально-сверлильная

|

0,66

|

0,90

|

0,22

|

16

|

0,95

|

-

|

|

080.

Вертикально-сверлильная

|

0,2

|

0,27

|

0,22

|

16

|

0,45

|

-

|

4. Описание конструкции приспособления

При выборе приспособления необходимо учитывать следующие

соображения:

приспособление должно обеспечивать заданную точность

базирования, обработки, свободный подход режущего инструмента;

сокращение времени, затрачиваемого на установку, выверку и

закрепление детали;

Выбор конструкции приспособления во многом зависит от

характера производства, формы, габаритных размеров заготовки, требований

предъявляемых к обрабатываемой детали, программы выпуска деталей.

Для обработки поверхностей, отверстий с позиционным допуском

относительно базовой поверхности не более 0,2 мм в радиусном выражении выбрано

специальное приспособление, обеспечивающее требуемое базирование и обработку

поверхностей, отверстий, при свободном подходе инструмента и удобном

закреплении.

Отсутствие пневмо-, гидро- и электроприводов удешевляет

данное приспособление.

4.1 Описание конструкции приспособления

Приспособление применяется на обрабатывающем центре для

закрепления в нём детали "Корпус" при обработке поверхностей,

растачивании отверстия, сверлении отверстий.

Деталь устанавливается на основание, в нём имеются фиксаторы,

куда ставится деталь. Затем на деталь надевается крышка, затягивается болтами,

происходит обработка детали

Зажим осуществляется при помощи четырех болтов, которые

ввинчивается в боковые стойки.

4.2 Схема действия сил и расчёт сил резания

Рис3. Схема действующих сил.

Крутящий момент при точении определяется по формуле

Мкр. = 10´См´Dq´sy´Кр, (31)

Где:

См - коэффициент, зависящий от условий обработки

D - диаметр сверла, мм

s - подача при сверлении, мм/об

Кр - коэффициент, зависящий от обрабатываемого

материала. Определяется по формуле

Кр = Кмр = (sв/750)n (32)

где sв - предел прочности обрабатываемого материала,

МПа

n - показатель степени

Кр = Кмр = (440/750)0,75 =

0,67

Мкр. = 10´0,0345´42´0,120,8´0,67 = 0,69 Н´м

Сила резания при сверлении определяется по формуле

Рz = 2´Мкр./D, (33)

Рz = 2´0,69./4´10-3 = 345 Н,

4.3 Расчёт усилия зажима

Минимальное усилие зажима определяется по формуле

Рзаж = Fтр./f (34)

Где:

Fтр. - сила трения, Н

f - коэффициент трения

Для того, чтобы найти силу трения, необходимо составить

уравнение моментов относительно точки "0".

SМ:Рz´(78+2) - Fтр.´230-Рz´(78-2) = 0

Fтр. = (80´Рz-76´Рz)/230 = (80´345-76´345)/230=6,0 Н

Рзаж = 6,0/0,16 = 37,5 Н

Действительное усилие зажима определяется по формуле

W = Рзаж ´К, Н (35)

Где:

К - коэффициент запаса, определяется по формуле

К = К0хК1хК2хК3хК4хК5, (36)

Где:

К0 - гарантированный коэффициент запаса

К1 - коэффициент, зависящий от вида поверхности детали

К2 - коэффициент, учитывающий увеличение сил резания при

затуплении инструмента

К3 - коэффициент, учитываемый при обработке прерывистых

поверхностей на детали

К4 - коэффициент, учитывающий постоянство силы зажима

К5 - коэффициент, учитываемый при наличии моментов,

стремящихся повернуть деталь.

К = 1,2х1,1х1,09х1,0х1,1х1,0 = 1,58

W = 37,5х1,58 = 59,25Н

По силе W выбирается номинальные внутренний и средний диаметры резьбы,

а также возникающее напряжение растяжения sр.

D1 = 11,835 мм

D2 = 11,701 мм

b = 30° - половина угла при

вершине резьбы

a = arctgР/p´d2, - угол подъёма резьбы

(37)

Где:

Р - шаг резьбы, мм

a = arctg2/3,14´21,701 = 2°30¢,

jпр = аrctg0,1/ cosb - приведённый угол

трения

jпр = аrctg0,1/ cos30° - 6°40¢

Определение эффективности самоторможения разрабатываемого

винтового механизма, которая определяется через КПД (h) и определяется по

формуле

h = tga/tg´(a+jпр) + 2/3´f 1´(Dн3 - d н3)/(Dн2 - d н2) ´d2 (38)

h = tg2°30¢/tg´(2°30¢+6°40¢) + 2/3´0,16´(123 - 83)/(122

- 82) ´7,701 = 0,12

Винтовой зажим считается надёжным, если h£0,4, в данном случае 0,12<0,4, следовательно зажим

надёжен.

Момент, который необходимо приложить к гайке для создания

силы закрепления W определяется по формуле

М = 0,35´59,25´d2 (39)

М = 0,35´59,25´11,701 = 242,6Н´мм

По моменту проверяется гайка на соответствие требованиям

эргономики

М £ Мэр

,6 £ 16500,0

Плечо ключа, необходимого для передачи момента определяется

по формуле

L = M/147...196 (40)

L = 242,6/150 = 1,6 мм

По ГОСТ 13447-68 принимается L = 100 мм

Определить фактический момент

Мфакт. = 242,6´0,100 = 24,26Н´мм

Фактическое усилие зажима

Wфакт. = 24,26/ 2´11,701 = 141,9 Н

При закреплении в приспособлении детали должно выполняться

условие

Wфакт.>W,Н

,9>44,2 Н

следовательно, условие выполняется.

Сила, прикладываемая человеком на гаечный ключ определяется

по формуле

Q = М/L (41)

= 242,6/0,1 = 2426Н

4.4 Расчёт на прочность наиболее нагруженного

звена

В данном приспособлении наиболее нагруженным звеном является

шпилька М8. В результате действия продольной (осевой) силы, шпилька испытывает

деформацию растяжения, а витки резьбы - деформацию смятия.

Проводится проверочный расчёт на прочность при растяжении по

формуле

s = N/A £ [s], (42)

Где:

N - нормальная сила (деформация растяжения), Н

А - площадь поперечного сечения, м2

[s] - допустимое напряжение растяжения, МПа

Для данного случая нормальная сила равна фактическому усилию

зажима

N = Wф = 141,9Н

Площадь поперечного сечения определяется по формуле

А = p´D12/4, (43)

А = 3,14´0,118352/4 = 0,00110 м2,

s = 141,9/0,0011 = 129000 МПа

Допустимое напряжение определяется по формуле

[s] = sт/[n], (44)

Где:

sт - предел текучести материала шпильки, МПа

[n] - требуемый коэффициент запаса прочности

[s] = 141/2 = 70,5 МПа

Для обеспечения надёжной работы приспособления необходимо

соблюдать условие [s]>s

Проверочный расчёт на прочность при смятии по формуле

sсм = N/A£[sсм], (45)

Где:

А - площадь смятия, м2

[sсм] - допустимое напряжение смятия, МПа

Площадь смятия определяется по формуле

А = p´(d2 - d12)´Км´z/4 (46)

Где:

d - наружный диаметр резьбы, м

d1 - средний диаметр резьбы, м

Км - коэффициент неравномерности распределения

нагрузки по виткам резьбы

z - число витков на длине свинчивания

А = 3,14´(0,122 - 0,118352)´0,55´6/4 = 0,0010 м2

sсм =141/0,0010 = 141000Н/м2 = 1,41 МПа

Для обеспечения надёжной работы приспособления должно

соблюдаться условие sсм£[sсм], МПа

,41 < 100, МПа

следовательно, условие выполнимо.

.5 Расчёт приспособления на точность

Погрешность установки определяется по формуле

Еуст. = ÖЕб2

+ Ез2 + Епр2, (47)

Где:

Еб - погрешность базирования, мм

Ез - погрешность закрепления, мм

Епр - погрешность приспособления, мм

Погрешность базирования определяется по формуле

Еб = 0,5´ITD + ITd + ∆гар,

(48)

Где:

ITD - допуск на размер базовой поверхности детали,

мм

ITd - допуск на размер базовой поверхности

приспособления, мм

∆гар - гарантированный зазор между базой

заготовки и базой приспособления, мм. Определяется по формуле

∆гар = EI - es, (49)

Где:

EI - нижнее отклонение отверстия, мм

es - верхнее отклонение оправки, мм

∆гар = 0 - (-0,012) = 0,012 мм

Еб = 0,5´0,087 + 0,046 + 0,012 =

0,102 мм,

Погрешность закрепления Ез равна 0, так как

деформация детали от приложенной силы незначительна.

Погрешность приспособления определяется по формуле

Епр = Ö3´Еи2

+ Ес2 + Еуэ, мм (50)

Где:

З - показывает, что погрешность износа постоянно растёт

Еи - погрешность износа, мм равна 0, так как

опорная поверхность сопрягаемых элементов равномерно изнашивается

Ес - погрешность установки приспособления, мм

Еуэ - погрешность установочных элементов, мм равна

0, так как таких элементов в данном приспособлении нет.

Епр = Ö3´02 + 0,022

+ 0 = 0,02 мм

Еуст = Ö0,1022 + 02

+ 0,022 = 0,104 мм

Должно выполняться условие

Еуст £ 0,3 Td

Где:

Td - допуск на размер

,104 < 0,3´0,6, мм

Погрешность получаемого размера определяется по формуле

ЕS = ÖЕуст2

+ Еобр2 + Ен2, (51)

Где:

Еобр - погрешность обработки, мм

Ен - погрешность настройки, мм

ЕS = Ö0,1042 + 0,082

+ 0,022 = 0,133 мм

В результате расчётов следует, что требуемая точность

получаемого размера обеспечивается, так как погрешность получаемого размера в

данном приспособлении равна 0,133 мм, а допуск на этот размер 0,12 мм.

5. Размерный анализ

При изготовлении деталей неизбежно некоторое смещение осей

отверстий от заданного номинального расположения. В этом случае валы (болты или

шпильки) свободно войдут в отверстия только при наличии гарантированного

зазора.

Этот зазор является компенсатором

отклонения расстояния между осями отверстий относительно номинального

расстояния между ними и обеспечивает собираемость деталей. Допуски на

расстояния между осями отверстий определяют исходя из наихудшего для сборки

случая (полагают, что зазор в соединении равен наименьшему зазору S min, образующемуся при

сочетании наименьшего предельного размера отверстия и наибольшего предельного

размера вала и отверстия.

Соотношение между величиной зазора и величиной

несоосности болта и отверстия.

Обозначим действительные размеры отверстия через D = 9Н14(+0,36),

болта- d

= 8h14(-0,36), величину

зазора - S

и величину несоосности - e.

Smax = 9,36 - 8,36 = 1 мм

Smin = 9 - 8 = 1 мм

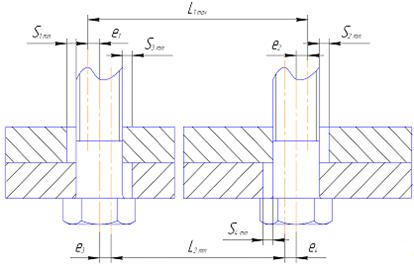

Размерная цепь (рис.1), определяющая связь между величиной

несоосности е отверстия и болта и величиной зазора S, будет иметь вид:

зажим корпус прочность допуск

(52)

(52)

Преобразовывая это равенство (с учетом D - d = S), получаем е = 0,5S1 = 0,5

Рис.4 Размерная цепь.

Расчет зависимых допусков на расстояние между осями отверстий.

При соединении деталей болтами (рис.2) расстояние между осями

отверстий L может изменяться в пределах от Lmin до Lmax тогда:

L1 max - L2 min = e1+e2

(53)

Для противоположных предельных значений имеем

L2 max - L1 min = e1+e2

Складывая, уравнения получаем:

(L1 max - L2 min) + ( L2 max - L1 min) = 2(e1+e2+e3 +e4) (54)

Допуская, что значения Smin для всех сопряжений равны и заменяя е на 0,5Smin , получаем TL1 + TL2 = 4Smin

Так как номинальные размеры L равны, то TL1 = TL2 = TL

В результате TL = 2Smin = 1 мм

Обычно предельные отклонения координирующих размеров назначают

симметричными, то есть равными по абсолютной величине:

(55)

(55)

(56)

(56)

Рис.5 Размерная цепь

.1 Инструкция по эксплуатации

Основные вопросы на которые должно быть обращено внимание

конструктора, с точки зрения эксплуатации:

· безопасность работы с приспособлением;

· продолжительность работы приспособления

без ремонта;

· удобство обслуживания и ремонта

Сохранение перечисленных требований во многом зависит от

правильности его эксплуатации.

Порядок работы с приспособлением:

1. До установки приспособления на станок необходимо

тщательно очистить его от антикоррозионного покрытия.

2. Установить, закрепить "Плиту" на станке.

. Установить заготовку на "Плиту" так, чтобы

фланец детали совпал с отверстием в приспособлении.

. Надеть на деталь крышку, затянуть 4-мя болтами.

. Произвести обработку по технологическому процессу.

. Ослабить закрепление и снять крышку.

. Достать деталь из приспособления.

. Очистить деталь и приспособление от стружки.

. Установить и закрепить следующую деталь.

. По окончании работы (смены) во избежание коррозии покрыть

тонким слоем И-30А.

Требования при транспортировке и хранении приспособления:

. При транспортировании к месту эксплуатации и

установке на стол станка не должно подвергаться сильным толчкам и ударам.

. Во избежание коррозии покрыть приспособление

консистентной смазкой ЦИАТИМ - 221 ГОСТ 9433-80.

. Приспособление должно храниться в помещении при

комнатной температуре и относительной влажности 70%.

. Необходимо соблюдать требования по защите от

атмосферных и механических воздействий.

Указания по техническому обслуживанию и ремонту:

1. Обеспечить тщательный уход за приспособлением и

своевременную смазку.

2. Приспособление должно подвергаться периодическому

контролю, а при износе отдельных частей - замене.

. Не допускается наличие трещин и выбоин, на резьбовых

элементах не должно быть "забитых" витков, на базирующих поверхностях

забоин.

6. Проектирование участка для механической

обработки детали 02.006.001 "корпус"

Спроектировать цех механической обработки детали 06.020.001

"корпус" Червячного редуктора с годовой программой выпуска 2000 штук.

Определим ТН, ТС - трудоемкость или

станкоемкость изготовления одного изделия или детали в норма или станкочасах

соответственно.

ТС =ТПЗ=16+16+16+16+26+26+26+26=168

(57)

ТН =ТШТ=2.66+2.66+1.14+1.06+13.83+0.67+0.95+17.97=40.94

(58)

Определим количество деталей, изготавливаемых в месяц

=2000/12=167 штуки в месяц

=2000/12=167 штуки в месяц

ТШТК = ТШТ + ТПЗ /Ni (59)

ТШТК =40.94+168/167=41.94

В процессе производства вводится понятие о человеко-часе как

единице измерения фактической занятости рабочего при выполнении

технологического процесса.

В условиях многостаночного обслуживания норма времени,

выраженная в нормо-часах, отличается от расчетной станкоемкости на коэффициент

многостаночного обслуживания Кмс.

РН=81880/60=1365 н/ч

РС=336000/60=5600 н/ч

ТС/60=168/60=2.8ст/ч

ТН/60=40.94/60=0,68 ст/ч

Кп=1,1 - выбираем среднее из методички

Кп -коэффициент перевыполнения норм выработки

ТСТЧАС = ТНЧАС* КМС (62)

ТСТЧАС =0,68*1,1=0,748

КМС в сборочных цехах и цехах тяжелого

машиностроения КМС может быть меньше 1, а в большинстве случаев КМС

больше 1.

Определение количества и выбор типов основного

производственного оборудования.

Потребное количество станков данного типа С, в условиях

серийного производства определяется по формуле:

(63)

(63)

Где:

- суммарное калькуляционное время, необходимое для обработки на

станках данного типа годового количества деталей в станкочасах.

- суммарное калькуляционное время, необходимое для обработки на

станках данного типа годового количества деталей в станкочасах.

F9

-действительный годовой фонд времени работы одного станка в одну смен, час.

М - число смен работы станка в сутки.

Суммарное время подсчитывается для всех деталей, подлежащих

обработке на данном станке.

(64)

(64)

Где:

- штучно калькуляционное время для обработки одной детали на

станках данного типа в мин.

- штучно калькуляционное время для обработки одной детали на

станках данного типа в мин.

Вертикально фрезерный станок ВМ130.

Тн=2.66+2.66+0,67=5,99

Тс=16+16+26=58

Тштк= 58+5,99/167=0.38

График работы - односменный продолжительность смены 8 часов

Годовой фонд времени станков: номинальный Fнm=2070, действительный

F9m=2030

C=13,93/2030*1,1=0,0075 принимаем S=1

Коэффициент загрузки оборудования данного типа определяется по

формуле

(65)

(65)

Верстак слесарный модели 68М-156.

ТС =2+4+15+20=41

ТН =0,5+0,5+0,5+10=11,5

ТШТК = 41+11,5/167=0.31

C=11,36/2030*1,1=0,061 принимаем S=1

Станок модели: Вертикаль-сверлильный2М55.

Тс=16+16+26+26=84

Тн=1.14+1.06+0.95+17.97=21.12

Тштк= 84+21.12/167=0.62

C=22,73/2030*1,1=0,012 принимаем S=1

Обрабатывающий центр ИР500ПМФ4.

Тс=26+26=52

Тн=13.88+13.88=27.76

Тштк= 52+27.76/167=0.47

C=17,23/2030*1,1=0,0093 принимаем S=1

(66)

(66)

SЦ=Q/q*m*

=hQ/F9*m*

=hQ/F9*m*

- потребное количество станков (67)

- потребное количество станков (67)

Где:

Q- Годовой выпуск готовой продукции в тоннах или штуках.

q- Выпуск готовой продукции с одного станка при работе в одну смену

в тоннах или штуках.

h- Число станкочасов затрачиваемых на изготовление одной тонны

изделий или одного изделия

загрузки станков в данной отрасли машиностроения. Обычно его

принимают равным 0,85.

загрузки станков в данной отрасли машиностроения. Обычно его

принимают равным 0,85.

Q=2000 штук

h=Tн=40.94/60=0,68

Sц=0,68*2000/2030*0,29=2,31 =3

Итого 3 станка на участке, но так как число участков в цехе 6,

представим что они примерно одинаковы, умножим количество станков на 6.

Получается 18 единиц оборудования.

Определение количества и выбор типов вспомогательного оборудования

механических цехов.

Для обеспечения нормальной деятельности механического цеха

необходимо в проектах рассматривать ряд вспомогательного оборудования.

Некоторые из вспомогательных отделений имеют свое станочное оборудование.

.1 Заготовительное отделение

Заготовительное оборудование служит для разрезки, отрезки, правки,

центровки, калибровки и обдирки прутковых материалов (круглых, квадратных,

шестигранных поковок).

Заготовительное отделение может быть расположено как совместно с

цеховым складом материалов или может быть самостоятельным. На крупных

предприятиях экономически целесообразно устраивать специализированный

заготовительный цех, который будет обеспечивать заготовками все цеха завода.

При проектировании механического цеха по технико-экономическим

показателям число станков заготовительного отделения применяется в процентном

отношении к парку станков основного производства. В этом случае формула расчета

имеет вид

СЗАГ =0,05Sц СЗАГ

=0,1*18=1,8; S=3шт; h=1,8

По обычным правилам округления дробей получается принятое число

станков заготовительного отделения.

В заготовительном отделении применяется следующее оборудование:

отрезные станки, дисковые пилы, приводные ножовки, центровальные и

фрезерно-центровальные, правильные, обдирочные станки, прессы для правки и

резки , калибровочные станки.

.2 Заточное отделение

Для обслуживания крупных и средних механических цехов заточное

отделение располагают в самих цехах. Потребное число заточных станков общего

назначения в среднем составляет 4-6% от общего числа станков, обслуживаемых

заточкой. Если общее количество станков до 50 штук то число заточных станков

будет составлять 3 штуки.

.3 Ремонтное отделение

Количество станков ремонтного отделения определяется по формуле

Срем.от=0,07(Sц+Sзаг+Sзат)

Срем.от=0,07(18+3+2)=1,54;

Срем.от=2шт.

Таблица 7. Сводная таблица данных

|

Виды станков

|

Количество

станков

|

|

В % к общему

количеству

|

В шт.

|

|

Верстак

слесарный модели 68М-156

|

8,5%

|

1

|

|

Станок

сверлильный модели 2М55

|

8,5%

|

1

|

|

Обрабатывающий

центр ИР500ПМФ4

|

8,5%

|

1

|

|

Вертикально-фрезерный

модели ВМ130

|

8,5%

|

1

|

|

Заготовительное

отделение

|

16,9%

|

2

|

|

Заточное

отделение

|

30%

|

3

|

|

Ремонтное

отделение

|

16,9%

|

2

|

6.4

Определение необходимого рабочего состава цеха и его численности

Расчет потребного количества производственных рабочих для

цеха, отделения ,линии или участка, за исключением автоматических линий,

производится по формуле :

(68)

(68)

Где:

-станкоемкость работ на годовую программу в станкочасах;

-станкоемкость работ на годовую программу в станкочасах;

- трудоемкость работ на годовую программу в нормо-часах;

- трудоемкость работ на годовую программу в нормо-часах;

-коэффициент многостаночного обслуживания;

-коэффициент многостаночного обслуживания;

- плановый коэффициент переработки норм.

- плановый коэффициент переработки норм.

Численность рабочего состава при проектировании цеха необходима

для определения площадей служебных и бытовых помещений, а также при расчете

энергетических затрат на производство. Общее количество участвующих в работе

механического цеха составляют:

1) производственные рабочие;

2) вспомогательные рабочие;

) служащие, ИТР и счетно-конторский персонал;

) младший обслуживающий персонал.

) Расчет числа основных рабочих

Ро= T ШТК*Nгод/(Fд.р*60*Кв.н), чел. (69)

Где:

Fд.р- действительный годовой фонд времени работы станочника,

Fд.р=1924 ч.

Ро(68М-156)=0.31*167/(1924*60*1)=4.84- 5 чел.

Ро(2М55)=0.62*167/(1924*60*1)=8.96 - 9чел.

Ро(ВМ130)=0.38*167/(1924*60*1)=5.49-6чел

Ро(ИР500ПМФ)=0.47*167/(1924*60*1)=6.79-7чел

Итого: 27 чел. на участке, но так как число участков в цехе

6, представим что они примерно одинаковы, умножим количество рабочих на 6.

Получается 162 основных рабочих.

Таблица 8 Таблица расчета общий численности рабочих

|

Рабочий состав

|

Исходные данные

для расчета численности.

|

|

Производственные

рабочие

|

|

расчетное

|

принятое

|

|

станочники

|

|

27

|

27

|

|

слесари

|

Rсл=0,03Rст

|

0,81

|

1

|

|

итого

|

Rосн= Rсл+

Rст

|

27,81

|

28

|

|

Вспомогательные

рабочие

|

|

1.Рабочие

заготовительного отделения

|

Rзаг=1,7Sзаг

|

5,1

|

6

|

|

2.ремонтники

|

Rрем=0,17*(Sст+Sв)

|

3,23

|

4

|

|

3.Электрики

|

Rэл=0,2Rрем

|

0,6

|

1

|

|

4.заточники

|

R=1,7Sзат

|

5,1

|

6

|

|

5.контролеры

|

R=0,12Rосн

|

1,56

|

2

|

|

6.Прочие

рабочие

|

R=0, 15Rосн

|

1,95

|

2

|

|

Итого

|

Rвсп=  14.3121 14.3121

|

|

|

|

Итого рабочих

|

Rр=Rосн+Rвсп

|

42,12

|

49

|

|

МОП

|

Rмоп=0,03Rр

|

0,61

|

1

|

|

ИТР

|

Rитр=0,12Rр

|

2,4

|

3

|

|

СКП

|

Rскп=0,06Rр

|

1,2

|

2

|

Rц=Rр+Rмоп+Rитр+Rскп=49+1+3+2=55 человек.

6.5 Определение площади участка и выбор типа

здания

Расчет необходимой производственной площади.

Производственные площади для компоновки участка.

Таблица 9. Производственные площади.

|

№ пп

|

Компонование

участка

|

Количество

станков по видам,Si

|

Удельная

площадь, qiм2

|

Площадь участка,

Fi,м2

|

|

1

|

Заготовительное

отделение

|

2

|

25

|

50

|

|

2

|

Заточное

отделение

|

3

|

12

|

36

|

|

3

|

Ремонтное

отделение

|

2

|

30

|

60

|

|

4

|

Средние станки

|

2

|

20

|

40

|

|

5

|

Мелкие станки

|

1

|

10

|

10

|

|

6

|

Крупные станки

|

1

|

40

|

40

|

|

7

|

Верстак

|

1

|

10

|

10

|

|

8

|

Итого по

участку

|

12

|

|

246

|

Fi=Si*qi (70)

Где: Si-количество станков рассматриваемого участка или

группы оборудования.

qi-средняя удельная площадь для размещения одного

станка м2.

.Площадь контрольного отделения принимается в процентном

соотношении к основной производственной пощади участка.

Fконтр=0,05Fпр

Fконтр=0,05*246=12,3м2

.Отделение для ремонта станков и приспособлений имеет

станочное оборудование и верстак.

Fрем=qремст*Sремст+qверстSверст

Где qремст и qверст-из таблицы 18 методички.

Fрем=2*30+1*10=70м2

3.Площадь мастерской энергетика цех рассчитывается по

процентному соотношению

Fэн=0,2Fрем

Fэн=0,2*70=14м2

.Отделение для приготовления и раздачи СОЖ

Fсож=40-60м2 принимаем 40м2

5.Определяем площадь склада

F cкл=

(71)

(71)

F cкл=(2000*12*9)/(260*3,5*0,3*0,8)=98,9м2

.Площадь промежуточного склада и межоперационных площадок.

Fпр.скл.=0,1*Fпр (72)

Fпр.скл.=0,1*246=24,6м2

.Площадь склада инструментов и приспособлений .

Fирс=qирс*(Sпр+Sзаг+Sрем+Sзат) (73)

Fирс=0,4*(12+2+3+2)=7,6м2

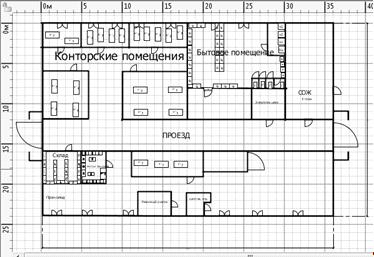

8.Площадь конторских помещений 3,25 м2 на каждого

работающего. Площадь для конструкторов и чертежников 5м2 на стол.

Fк=3,25*(3+2)+3,25*2=22,75м2

Fбыт=qуд*Rц (74)

Fбыт=2,5*12=30м2

Fо=Fк+Fбыт=22,75+30=55,75м2

.Площадь вспомогательных помещений

Fвсп=

(75)

(75)

Fвсп=13+70+14+24+25+8=154м2

Выбор типов и определение количества цеховых транспортных средств

и грузоподъемных устройств.

Выбор вида цехового транспорта.

Удобным видом транспорта являются безрельсовые электрические

тележки. Электротележки легко маневрируют в цехах не требуют больших проходов и

больших радиусов закругления.

Наиболее распространенным средством верхнего транспорта в цехах

являются электрические мостовые краны. Грузоподъемность таких кранов доходит до

500 тонн. Основные параметры и размеры мостовых электрических кранов:

грузоподъемность главного крюка 50 тонн, вспомогательного 10 тонн, ширина

пролета 9 м, высота подъема 12м, скорость подъема груза 6 м/мин, скорость перемещения

крана 80м/мин, С-расстояние крюка в верхнем положении до горизонтальной линии,

проходящей через вершину головки рельса 950мм,А-габаритная высота крана 3,150м.

.6 Определение потребного количества транспортных средств

1. Из общей номенклатуры изготовляемых деталей

выделяются детали, которые будут транспортироваться краном .годовая программа

деталей для крана определяется по формуле.

N=

(76)

(76)

=2000*1=2000

2. Общее количество крановых операций определяется по

формуле

Js=N*i (77)

Где i-среднее количество крановых операций на одну деталь при ее

перемещении от станка к станку. Число крановых операций зависит от числа

операций технологического процесса. Кроме того необходимо включать и операции

по транспортированию деталей со склада заготовок, в промежуточный склад и склад

готовых деталей.

Тогда i=а+(3..4) (78)

Где:

а -число технологических операций по изготовлению деталей.

а=6 операций

i=3+6=9 кр. Опер.

Js=9*2000=18000 опер.

Определяется количество крановых операций в одну смену

Jсм=Js/Ф*m (79)

Где:

m -число рабочих смен в сутки, Ф-число рабочих дней в году.

Jсм=18000/253*1=71,14=72 опер

. Исходя из длин технологической линии, определяется

средняя длина пробега крана туда и обратно за одну крановую операцию lср в м

lср=(2680+1480+4450+560+2580+1700+2420+1530+3212+4100)/10

lср=(2471,2+140*10)*2=7743мм=8м

. Определяем время, потребное на пробег крана за одну

крановую операцию

tкр=lср/Vср (80)

Где:

Vср- средняя скорость движения крана.

tкр=8/30=0,3мин

.Определяется время, потребное на пробег крана за все

крановые операции за одну смену

Tкр=tкр*Jсм Tз=tз*Jсм (81)

Tкр=0,3*72=21,6=22мин

. Время, затрачиваемое в смену на загрузку крана Тз и его

разгрузку Тр определяется по формулам

Tр=tр*Jсм, (82)

Где:

tз и tр -время на загрузку и выгрузку одной детали

tз=2мин, tр=2мин

Тз=2*72=144мин

Tр=2*72=144мин

.Общее время работы крана в одну смену:

Тсм=Ткр+Тз+Тр (83)

Тсм=144+144+22=310мин

. Потребное количество кранов может быть рассчитано по

формуле

Кр=Тсм/f9 =Tсм/f*K (84)

Где:

f9 действительный расчетный фонд времени работы крана в одну

смену;

f-номинальный фонд времени работы крана в одну смену;

К-коэффициент, учитывающий простой крана из-за ремонта;

Кр=310/480*0,8=0,8=1

. Коэффициент использования крана по времени

определяется по формуле

(85)

(85)

Так как в данном цехе будут использоваться электрокары то ширина

магистральных проездов должна составлять 3500мм а расстояние между станками

4000мм.

.7 Выбор типа здания

Типы конструкций и размеры зданий для цехов выбираются в

зависимости от следующих факторов:

1. Характера и размеров типа производства, характера

технологического процесса и применяемого оборудования.

. Требования предъявляемых в отношении освещения,

отопления и вентиляции.

. Типов и грузоподъемности кранов и транспортных

устройств.

. Учета возможности дальнейшего расширения здания.

. От рода применяемого строительного материала.

Здания строят преимущественно одноэтажными, форма

прямоугольная.

Общие размеры производственных зданий определяются потребными

площадями для размещения станочного парка цех и его вспомогательных отделений.

Для условий среднего машиностроения ширина L пролета принимается

равной 18м. Шаг колонн t=6м. Ширина цеха принимается из условий приближения цеха к

форме прямоугольника со сторонами Lц=1,5В (ширины цеха).

Ширина цеха принимается кратной ширине пролетов.

Расчетная длина цеха определяется по формуле

Lцр=Fц/3L=Fц/В (86)

Lпр=246м2/42м=50м

Количество рядов колонн определяется по формуле

nз= Lцр/t+1 (87)

nз=50/6+1=9 колонн

Длина цеха

L=(nпр-1)*t

L=(9-1)*6=48м

Общая высота здания определяется по формуле

Н=Н1+h (88)

Н1=k+z+e+f+c

К=2,5-высота самого высокого станка.

Z= промежуток между транспортируемым изделием поднятым в

крайнее верхнее положение =1м.

E= высота наибольшего по размеру изделия в положении

транспортирования 2м.

F= расстоянию от верхней кромки транспортируемого изделия до

центра крюка крана в верхнем его положении, необходимое для захвата изделии я

цепью или канатом=2м.

С= расстоянию от центра крюка в верхнем положении до

горизонтальной линии, проходящей через вершину головки рельса = 950мм.

Н1=2,5+1+2+0,95+2=8,45м

Вторая часть высоту пролета h определяется по формуле

h=A+m

(89)

где:

m-расстояние между верхней точкой крана и нижней точкой

перекрытия=0,5м

h=3,15+0,5=3,55м

Н=3,55+8,45=12 м.

При определении высоты следует учитывать санитарно

гигиенические требования по которым на каждого рабочего должно приходиться не

менее 15м3 объема производственного помещения и не менее 4,5м2

площади.

Высота производственных помещений должна быть не менее 3,2м

от пола до потолка.

Компоновка производственных участков и вспомогательных

отделений механического цеха.

Все отделения цеха располагаются по направлению общего

производственного потока в следующем порядке:

. Заготовительные отделения и склады металла

располагаются в начале соответствующих производственных участков.

. Вдоль склада или складских площадок поперек пролетов

цеха устраивается проезд шириной не менее 4 м. ширина проезда определяется

применяемыми транспортными средствами.

. Далее располагаются станочные отделения. При

значительной их длине предусматриваются поперечные проходы шириной не менее 4 метров.

. В конце станочного отделения располагается

поперечный проезд. Далее располагается контрольное отделение.

. Промежуточный склад деталей располагается около

контрольного отделения.

. Заточное отделение и инструментально-раздаточный

склад при поточном производстве располагаются в стороне от потока , где

размещаются и вес остальные вспомогательные помещения цеха.

. Компоновка цеха выполняется в масштабе 1:100.

6.8 Определение общей потребности цеха в сжатом

воздухе, электроэнергии и воде

.8.1 Расход электроэнергии

Электрическая энергия в цехах расходуется на освещение

помещений и на питание электродвигателей оборудования.

Годовой расход электроэнергии для питания производственного

оборудования может быть определен по формуле:

(90)

(90)

Где:

Кс=1,8

суммарная установочная мощность оборудования

суммарная установочная мощность оборудования

Квт

Квт

коэффициент полезного действия электродвигателей

коэффициент полезного действия электродвигателей

=0,96 коэффициент, учитывающие потери в сети.

=0,96 коэффициент, учитывающие потери в сети.

39,1Квт

39,1Квт

Годовой расход электроэнергии на освещение

(91)

(91)

площадь пола цеха производственных, бытовых, вспомогательных и

служебных помещений,м2

Фг=2100-величина годовой осветительной нагрузки, час.

2 площади

в час,вт

2 площади

в час,вт

660,5*2100*22=30,5151 Квт.

660,5*2100*22=30,5151 Квт.

Стоимость электроэнергии определяется по формуле

Рэ=W*Рпр+Wосв*Росв (92)

Рпр=4 рубля кВт

Росв=4рубля кВт

Рэ=39,1*4+30,5*4=156,4+122=278,4кВт.

6.8.2 Расход сжатого воздуха

Сжатый воздух применяется для обдувки станков от стружки, деталей

после мойки, узлов и изделий при сборке, для пневматических зажимных устройств,

пневматических инструментов, пневматических прессов, пневматических подъемников

и т.д.

Давление сжатого воздуха 3-7 атм.

Годовой фонд воздуха для каждого воздухоприемника может быть

определен по формуле:

Qг=Fд*m*Qнепр*kиkу, м3 (93)

Где:

F- действительный годовой фонд времени работы воздухоприемника,

час.

m-число работы смен воздухоприемника.

Qнепр-расход воздуха в час при непрерывной работе, м3/час.

Ки-коэффициент использования воздухоприемников.

Ки=Тф/Тсм Ки=8/8=1 (94)

Где:

Тф-число часов фактической работы воздухоприемника.

Тсм-число часов рабочей смены.

Qг=2030*1*2,0*1=4060м3.

.8.3 Расход воды

Вода в цехах употребляется на производственные и бытовые нужды.

давление воды в водопроводе 2-3 атм. В производственных целях вода применяется

при приготовлении охлаждающих жидкостей ,промывке деталей на охлаждение при

закалке в установках токов высокой частоты, на испытание узлов и изделий, для

гидрофильтров распылительных камер. Для приготовления охлаждающей жидкости

расход воды может быть рассчитан по формуле

Qв=

,м3 (95)

,м3 (95)

Где:

=0,6 л/час.

=0,6 л/час.

S-общее количество станков в цехе.

Qв=

3

3

Определение годового расхода воды на бытовые нужды ведется из

расчета:

1. Для хозяйственно-питьевых нужд-25литров воды на

одного работающего в одну смену 25*61=1525 литров в одну смену.

. Для душевых в производствах, связанных с

загрязнением тела-45 литров. Продолжительность процедуры 45 мин после каждой

смены.

. Для полудушей 25литров на процедуру.

. Для групповых умывальников-5 литров на процедуру.

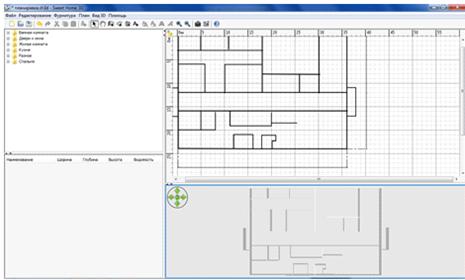

7. САПР дипломного проекта

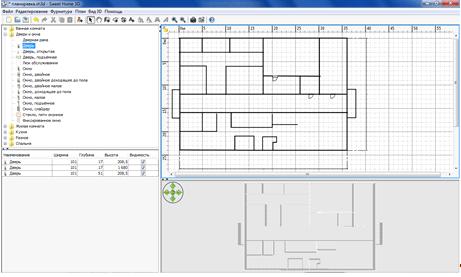

В качестве САПР в данном дипломном проекте была выбрана и

изучена программа Sweet Home 3D. Программа работает на Java и, кроме всего

прочего, имеет открытый исходный код.

Во время работы можно использовать 3D-модели, которые в большом

количестве представлены на официальном сайте и доступны для бесплатной

загрузки(WWW.Sweethome.com

<#"872161.files/image083.jpg">

Рис.6 общий вид программы.

Итак,

приступаем к вычерчиванию планировке цеха. Для начала на панели выбираем

команду создать стены.

|

|

Рис.7 кнопка

создание стен. Чтобы нарисовать стену нажмите на кнопку Create walls (Создать

стены) на панели инструментов.

|

Щелкните в плане дома, это будет начальной точкой новой

стены, двойным щелчком завершите стену. Пока Вы не нажмете клавишу Esc или

двойной клик мышки, каждый новый одинарный щелчок будет указывать на конец

текущей и начало новой стены.

|

|

Рис.8 кнопки