|

Класс точностиВ

|

|

|

Длина рабочей поверхности стола, мм

|

630

|

|

Ширина стола, мм

|

200

|

|

Мощность главного привода, кВт

|

1,7

|

|

Вес станка, кг

|

1900

|

|

Габариты станка Д×Ш×В, мм

|

1870×

1550× 1960

|

|

Окружная скорость шлифовального круга, м/сек

|

35

|

|

Наибольшие размеры шлифуемых изделий, мм.:

|

|

Длина

|

630

|

|

Ширина

|

320

|

|

высота

|

200

|

После всех операций деталь переходит к другому мастеру либо

собирается рабочим и отправляется на испытания или отправляется в лабораторию,

где её проверяют на точность обработки.

Выявленные недостатки:

Недостатками такого производства заключается в конечном

продукте в не автоматизированной среде в изменениях, которых: точность, не высококвалифицированных

рабочих, которые не которые операции производят чуть ли не вручную тем самым,

не соблюдая ГОСТы и прерывают непрерывный производственный поток тем самым

ручной труд рекомендуется полностью исключить из цехов и заводов, у которых налажен

производственный поток.

3.

Описание и анализ существующей системы управления

Весь описанный технический процесс проходит в ручную и так

как на этих станках нету системы числовое программное управление, тем самым не

какого программного обеспечения не используется датчики также отсутствует, так

как за всем техническим процесс следит человек не отходя от станка. Все

операции, которые нужны для обработки детали настраиваются и подгоняет станок

под деталь человек. При изготовлении детали в основном используется ручной

труд, что плохо сказывается на качестве и количестве выпускаемой продукции

4.

Описание объектов автоматизации

Анализ

технологического оборудования

Автоматизация в цеху будит такова что за место старых станков

без ЧПУ будит производится замена а именно Станка токарно-винторезный 16ТВ30,

Станка долбежный с гидравлическим приводом ГД320, Станка настольно-сверлильный

ГС 2112, Плоскошлифовальный станок 3Г71.

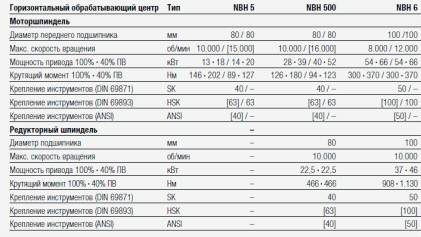

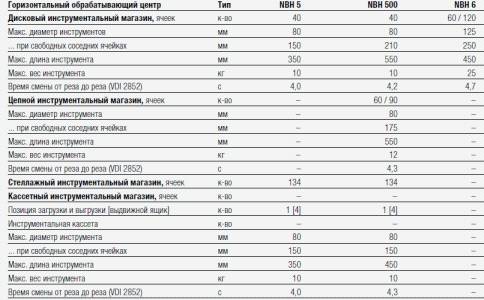

У нас есть есть вариант замены двух станков Станка

токарно-винторезный 16ТВ30, Станка настольно-сверлильный ГС 2112 на один

обрабатывающего центры модели NBH 5 NBH 500 NBH 6 (630).

И мы хоть их сравнить и посмотреть какой из них больше

подходит для нашей рабочей зоны и производства. Сначала мы будим выбирать по

инструментам станка

Тут мы видим что NBH6 (630) модель более мощнее и у неё в запасе

больше технологически важных инструментов и что самое главное в нашем

производстве мы можем увидеть, что на NBH6 (630) есть инструменты для более мелких

деталей.

Также на нужно выбрать промышленный центр по площади

производства. Приведем также пример NBH 5 - его площадь 4670 см в длину NBH 500 - его площадь 5700

см в длину NBH 6 (630) - 4700 см в длину. Тем самым имея возможности поставить

обрабатывающий центр только до 5 метров станок NBH 500 от падает от выбора.

Тем самым у нас остаётся для выбора два станка NBH 5 и NBH 6 (630) из этих двух

самый лучший NBH 6 (630) тем самым мы его и выбираем для нашего цеха.

Дальше нам нужно выбрать станок долбежного типа для обработки

детали выбирать будит из трех станков, а именно Долбёжный станок HighPoint Мт

25Т; долбёжный станок HighPoint МТ 16Т; долбежный станок S200TGI. В этих

станках мы по большей части рассмотрим рабочий стол так как по требования нам

нужно до 600 мм можно и больше.

Долбёжный станок HighPoint Мт 25Т имеет рабочий стол 216x200

он нам не подходит. долбёжный станок HighPoint МТ 16Т размер рабочего стола,

мм325х486 что также нам не подходит. У долбежного станка S200TGI рабочая

поверхность составляет 300х600 это идеально подходит для нашей рабочей зоны и

для детали которой мы хотим обработать.

Осталось выбрать плоскошлифовальный станок у нас для выбора

есть Плоскошлифовальные станки фирмы PERFECT модели PFG-1545

организационный управление автоматизация технологический

У него нет защитного экрана для защиты оператора, размер его

рабочего стола составляет 150x450 мм.

Плоскошлифовальный станок JET JPSG-0618SD.

У него есть ЧПУ есть защитный экран. Размер рабочего стола

составляет 406 x 1020 мм. На нем есть система охлаждения. Его отличие состоит:

в том что он может полностью автоматически перемещаться по 3 координатам (X, Y,

Z) с помощью шаговых двигателей вертикальной подачи (опускания) шпинделя и

двигатели ускоренного перемещения шпинделя вверх / вниз; на дисплее

отображается положение по оси Y, показывающее действительное положение

шпинделя; скорость выхаживания шлифовального круга регулируется на пульте

управления. Чем этот станок лучше, чем станки фирмы PERFECT модели PFG-1545 на

этом кроме ЧПУ также установлен электромагнитный стол; балансировочный стенд;

автоматическая подача системы смазки; станок также имеет алмазный карандаш для

правки круга; лампу местного освещения; защитный экран; регулировочные опоры

Анализ

технических средств автоматизации

В этой главе рассмотрим более подробнее датчики и контроллеры

которые представлены на рынке. Начнем с того что нам нужно выбрать какой фирмы

мы будем использовать контроллер.

Компания Siemens является одним из лидеров рынка оборудования для

автоматизации. Промышленные контроллеры (ПЛК) немецкого производителя

используются в самых разных отраслях промышленности. Особенно широкое

распространение получили модели Simatic S7-300, S7-400 и S7-1200, что объясняется их высоким качеством и

надежностью. Программируемые логические контроллеры Siemens имеют ряд

технологических преимуществ перед конкурентами: многофункциональность; возможность

создания систем автоматизации различной сложности; возможность эксплуатации ПЛК

в сложных условиях; практически полная автономность; простота в обслуживании.

Контроллеры Siemens - это эффективное решение для создания

автоматизации.

Контроллеры Mitsubishi хорошо известны во всем мире.

Повышенная производительность, простота применения, упрощённое техобслуживание

и высокая надёжность этих контроллеров стали решающим фактором применимости для

многих задач. Условно все контроллеры Mitsubishi можно разделить на четыре

группы:

Малые контроллеры или как их ещё называют микроконтроллеры. К

ним относятся контроллеры серии Альфа (ALPHA). Используются для небольших

задач, требующих максимальную простоту и надёжность.

Компактные контроллеры семейства FX, сочетающие в себе в

равной мере мощность и простоту. Идеальный выбор для решения небольших задач

автоматизации практически в любых отраслях промышленности.

Модульные программируемые логические контроллеры Mitsubishi

(ПЛК SystemQ) являются многофункциональными, высокоуровневыми контроллерами.

Это целая платформа для широкого диапазона решений в области автоматизации, от

автономного управления, до сетевых и резервированных систем. Задачи любого

уровня сложности могут быть решены с помощью этих контроллеров.

Модульные станции удаленного ввода / вывода SIMATIC

представляют собой контроллер удаленного ввода / вывода модульного типа для

подключения к сети Profibus. «ST» означает «Slicetype Terminal»

(«секционированный терминал»), т.е. децентрализованную систему ввода / вывода,

состоящую из вставных электронных модулей.

После того как разобрались с котроллером нам нужно выбрать

какие же лучше и где использовать датчики, аналоговые или цифровые?

Аналоговые датчики

Они представляют собой металлические приборы с наклеенными

тензорезисторами. Имеют аналоговый выход, запитываются переменным или

постоянным током, причём количество ошибок в измерении в первом случае меньше,

чем во втором. Однако, несмотря на это, популярным стало постоянное питание,

поскольку оно более дешёвое и доступное. Обычно в промышленных весах используют

3 и больше датчиков. Их сигналы суммируются в специальной соединительной

коробке.

Помимо суммирования, применяют также мультиплексор. В этом

случае говорят о мультиплексировании, когда датчики поочередно подключаются к

измерительному прибору. Данный способ характеризуется удобством в калибровке,

настройке и диагностировании загрузки каждого из датчиков. Недостатком является

нарушение синхронности измерений, которая важна, когда речь идет о быстро

сменяющихся нагрузках в процессе замеров в движении, дозирования и т.п.

Цифровые датчики

Их отличия заключаются в том, что они имеют цифровой выход и

электронную схему фильтрации, усиления и оцифровки сигнала аналогового типа,

который передаётся на принимающее устройство. Как правило, цифровой сигнал

передаётся по последовательному интерфейсу (обычно это витая пара RS-4 85).

Главные достоинства цифрового датчика - это исключительная простота процедуры

калибровки и прямая диагностика.

Его подключение осуществляется к общей шине индикатора веса,

который выступает в качестве «мастера шины» и устройства, дающего визуальную

информацию о результатах замеров. Длина кабеля от индикатора до соединительного

короба напрямую зависит от скорости, с которой осуществляется передача данных.

Так, например, если она равна 300 килобитам в секунду, то необходим провод не

больше 300 метров.

Поскольку быстрота передачи по шине ограничена, то и

аналоговый преобразователь не должен превышать показатель, равный 2 Гц. Этого

иногда не хватает, когда речь идёт о переменных нагрузках. Именно поэтому

использование данных устройств ограничено в весах для взвешивания в движении и

в оборудовании для дозирования.

Таким образом, цифровые датчики применимы в том случае, когда

необходимо статическое взвешивание или когда нагрузки меняются достаточно

медленно.

Сравнение цифровых и аналоговых датчиков

Надёжность. В первом случае она выше, поскольку нет

дополнительных устройств для преобразования (т.е. нет платы АЦП, которая при

выходе из строя повлечёт замену всего датчика).

Проверка состояния. В цифровом датчике она проходит

значительно быстрее.

Помехоустойчивость. Аналоговое устройство очень уязвимо к

помехам.

Взаимозаменяемость. В 1-м случае возможна замена на изделие

другого производителя, во 2-м - нет.

Таким образом, выбор датчика должен исходить из условий, в

которых он будет эксплуатироваться, и из решаемых с его помощью задач.

Вывод

В результате проведенной работы разработал ГПМ (Гибкий

производственный модуль) по механообработке детали вал, состоящий из

обрабатывающего центра NBH 630, станка ГД320, станок JET JPSG-0618SD.

Благодаря этому мы смогли обезопасить труд рабочих, провести

автоматизацию данного участка. Смогли улучшить работу по точности выпускаемых

изделий. Улучшили способ вычислениям координат по данным деталям. Данный ГПМ

способен быстро переналаживаться без вмешательства человека на выпуск новой

продукции. Таким образом, эта система представляет собой гибкий производственный

модуль по обработке деталей типа «Вал-шестерня» при их патронном закреплении.

Список

литературы

1. Акимова

Н.А. Монтаж, техническая эксплуатация и ремонт электрического и

электромеханического оборудования. - М.: Мастерство, 2007 - 296 с.

. Барбашов

Ф.А. Фрезерное дело: Учебное пособие для средних профессионально-технических

училищ - 3-е издание, переработанное и дополненное - М.: Высшая школа, 2011. -

208 с.

. Блюмберг

В.А., Зазерский Е.И. Справочник фрезеровщика. - Л.: Машиностроение, 2009. - 288

с.

. Брук

И.В. Основные положения по наладке и эксплуатации металлорежущих станков и

автоматических линий. Москва, Машинстроение, 2012.

. Елисеев

В.А., Шинянский А.В. Справочник по автоматизированному электроприводу. - М.:

Энергоатомиздат -2011 - 816 с.

. Зимин

Е.Н. Электрооборудование промышленных предприятий и установок в машиностроении.

- М.: Энергия, 2012 - 526 с.

. Зюзин

А.М. Техническая эксплуатация и ремонт электрооборудования - М.:

Энергоатомиздат, 2009 - 530 с.

. Коновалова

Л.Г., Рожкова Л.Д. Электрооборудование станций и подстанций: учебник для

техникумов - М.: Энергия, 2013 - 600 с.

. Москаленко

В.В. Системы автоматизированного управления электроприводом. - М.: ИНФРА-М,

=2010 - 208 с.

. Осинов

К.А., Нефёдов С.Б. Сборник задач по резанию металлов и режущему инструменту -

М.: Машиностроение, 2013 - 448 с.

. Волчкевич

Л.И. Автоматизация производственных процессов: Учебное пособие - М.:

Машиностроение 2009 - 380 с. Ссылка - http://e.lanbook.com/books/element.php?

pl1_id=726

. Питоньяк Э. OpenOffice.org pro. Автоматизация работы -

М.: ДМК Пресс 2009 - 512 с. Ссылка - http://e.lanbook.com/books/element.php?

pl1_id=1209

. Фельдштейн

Е.Э. Автоматизация производственных процессов в машиностроении - М.: Новое

знание 2011 - 265 с. Ссылка - http://e.lanbook.com/books/element.php?

pl1_id=2902

. Аверченков

В.И., Аверченков А.В., Терехов М.В., Кукло Е.Ю. Автоматизация выбора режущего

инструмента для станков с ЧПУ - М.: Флинта 2011 - 151 с.

Ссылка-http://znanium.com/bookread.php? book=453700

. Аристова

Л.В. Кондрашина Т.Н. Воячек О.С. Кокурина С.А. Моисеева Г.Б. Шепелева Ю.В. Machine-Building Automation. Автоматизация

машиностроения - М.: Флинта 2011 - 142 с. Ссылка -

http://znanium.com/catalog.php? bookinfo=406023

Похожие работы на - Проведение анализа характеристик и обеспечение надежности систем автоматизации