Плиты из древесного волокна

Введение

Важнейшей задачей в лесной индустрии является комплексное и рациональное

использование заготовляемой и перерабатываемой древесины. С этой целью в

последние годы активно развиваются производства связанные с переработкой

древесных отходов. Термин "отходы древесины" следует принимать

условно, так как такие отходы являются отличным вторичным сырьём, которое

успешно используется, прежде всего, заводами по производству древесных плит, а

широчайший спектр предприятий занимающихся переработкой древесины становится не

только потребителем подобных плит, но и источником сырья для производства

новых.

Таким образом, изготовление и применение древесных плит успешно

справляется с решением одной из важнейших задач лесной отрасли - комплексного

использования сырья, то есть получения большего количества лесных материалов

при сохранении неизменным объёма лесозаготовок. Было установлено, что

производство 1 млн. м2 древесноволокнистых плит, позволяет

сэкономить 54 тыс. м3 деловой древесины. Именно этим фактором можно

объяснить столь широкий спектр использования этих плит. В частности, в

производстве мебели, строительстве, изготовлении тары, машиностроении.

1. Сырьё для производства древесноволокнистых плит и требования к нему

В производстве древесных плит используют различные виды сырья, кои

применяют в виде щепы.

Низкокачественная древесина - это круглое древесное сырьё, кое по своему

качеству не может быть использовано, как лесоматериал. К такому виду сырья

относят древесное сырьё для технологической переработки и древесное сырьё

тонкомерное.

Древесные отходы - это обрезки или остатки при переработке

лесоматериалов. Например, во время лесозаготовок образуются лесосечные отходы,

в лесопильном производстве отходы лесопиления. Отходы получаются также при

переработке пиломатериалов в фанерном, целлюлозно-бумажном и лесохимическом

производствах.

В качестве источников щепы получаемой из древесных отходов используются:

· отходы лесопиления и лесозаготовки

( опилки, горбыли, пни, рейки, торцовые обрезки, обрезки досок )

· отходы фанерного производства

( шпон-рванину, карандаши, срезки фанеры )

· отходы мебельного производства

( обрезки, стружку, опилки, древесную пыль )

В используемой технологической щепе допускается гнили до 5%, коры до 12%.

Такая щепа должна иметь влажность не менее 40%, а минеральные примеси должны

полностью отсутствовать. При использовании круглых лесоматериалов, допускается

наличие всех видов пороков, за исключением наружной трухлявой гнили и участков

обугленной древесины. При этом древесину очищают от сучков, высота оставленной

части коих не должна превышать 1 см. При использовании не ровных

лесоматериалов, допускается наличие кривизны. При этом доля простой кривизны

может составлять до 8%, а сложной до 4%.

.

Классификация древесноволокнистых плит

Древесноволокнистые плиты - листовой материал, изготовленный в процессе

горячего прессования или сушки массы из древесного волокна, сформированного в

виде ковра. Древесные волокна представляют собой отдельные клетки или группы

клеток древесины. В настоящее время существуют различные технологические схемы

производства древесноволокнистых плит. В виду сего такие плиты классифицируют

по следующим основным признакам:

1. По плотности

· мягкие (имеют плотность от 100 до 400 кг/м3,

обладают высокой пористостью и малой теплопроводностью)

· полутвёрдые (имеют плотность 400 - 800 кг/м3, по

свойствам напоминают толстый картон)

· твёрдые (имеющие плотность от 800 - 950 кг/м3,

такие плиты характеризуются высокими показателями физико-механических свойств)

· сверхтвёрдые (имеют плотность более 950 кг/м3, а

показатели физико-механических свойств таких плит выше, чем у аналогичных

твёрдых плит)

2. По способу производства

· Мокрый способ производства

· Сухой способ производства

· Полусухой способ производства

· Мокросухой способ производства

3. По внешним характеристикам

· Односторонней гладкости (при мокром способе производства

лицевая сторона гладкая, а обратная - сетчатая)

· Двусторонней гладкости (получается при сухом способе

производства, когда лицевая и оборотная стороны гладкие)

4. По виду лицевой поверхности

· С необлагороженной лицевой поверхностью

· С лицевым слоем из тонкодисперсной древесной массы

· С подкрашенным лицевым слоем

· С подкрашенным лицевым слоем из тонкодисперсной древесной

массы

· С рельефным рисунком

· С профилированной поверхностью

5. По механической обработке

· Рустованные с продольными и поперечными канавками

· С перфорированными круглыми или щелевидными отверстиями

6. По назначению

· Общего назначения

· Для автомобильных деталей

· Для полов

· Для устройства санитарно-технических кабин

7. По специальным свойствам

· Огнестойкие

· Биостойкие

· Атмосферостойкие

· Звукоизоляционные

8. По виду отделки

· С эмалевым покрытием

· Покрытие из синтетической плёнки

· Покрытые декоративной бумажно-смоляной плёнкой

3. Свойства древесноволокнистых плит

Как указывалось ранее, древесноволокнистые плиты производят в основном из

низкокачественной древесины и отходов различных деревоперерабатывающих

производств. Они представляют собой анизотропный материал, то есть материал свойства

коего различаются по направлениям, несмотря на это они обладают более высокими

физико-механическими показателями, чем исходное сырьё для них.

Общие

свойства

К общим свойствам относят: размеры, цвет и характеристику поверхности

плит. Размер плит напрямую зависит от размера оборудования на коим их

производят и от плотности конечной плиты. Цветовая гамма может варьироваться в

зависимости от применяемых красителей, если красители не используются то цвет

будет меняться от светлого до тёмно-коричневого, в зависимости от исходного

сырья.

Физические свойства

К этим свойствам относят: плотность, влажность, влагопоглощение,

разбухание, усадка, линейное удлинение, теплопроводность, звукопоглощение.

Важнейшим из перечисленных параметров является плотность. Плиты, как и исходное

сырьё для их изготовления является пористым материалом и имеет множество

микрокапилляров, поэтому они способны поглощать воду. С ростом плотности плиты

уменьшается количество этих капилляров и их размеры, что приводит к уменьшению

водопоглощения. Также с увеличением плотности увеличивается и их прочность, что

повышает их эксплуатационную способность, как конструкционного материала. У

плит с низкой плотностью количество микрокапилляров сохраняется достаточно в

большом количестве, поэтому такие плиты обладают низкими прочностными

характеристиками, но высокими теплоизоляционными и звукоизоляционными

свойствами.

Механические свойства

К таким свойствам относятся: прочность на изгиб, прочность при растяжении

и сжатии пласти, модуль упругости, тврдость. Прочность плит на изгиб это

параметр во многом завясящий от связующего вещества, при использовании

специальных пропиток и повышенном расходе связующего компонента предел

прочности при изгибе возрастает.

Технологические свойства

Основными свойствами из этой категории являются: податливость плит при

обработке резанием, способность к пробиванию, склеиваемость, возможность

обработки поверхности с применением различных видов отделки. Податливость при

обработке резанием зависит от следующих факторов: физико-механических свойств

материала и резца, геометрических параметров резца, режимов и размеров

обработки. Большая часть плит обладает хорошей пробивной способностью и

склеиваемостью, особенно мягкие плиты.

Специфические свойства

К этой группе свойств относят: биостойкость, огнестойкость, стойкость к

действию химикатов. Биостойкость характеризуется способностью плит

противостоять разрушению со стороны микроорганизмов. Огнестойкость - это

способность не разрушаться под действием высоких температур. Древесные плиты

горючи, как и древесные материалы. Для придания им огнестойкости в состав

добавляют антипирены или покрывают плитами негорючими плёнками. Стойкость плит

к действию химикатов не одинакова. Твёрдые плиты, обладают устойчивостью к по

отношению к слабым растворам кислот и щелочей, концентрированным растворам

органических кислот, спиртам, растительному и минеральному маслам,

углеводородам, но они не стойки к концентрированным минеральным кислотам и

щелочам. При действии последних происходит набухание плит. Твёрдые плиты

обладают наибольшей стойкостью, по сравнению с другими видами плит.

4.

Производство древесноволокнистых плит

Мокрый

способ производства

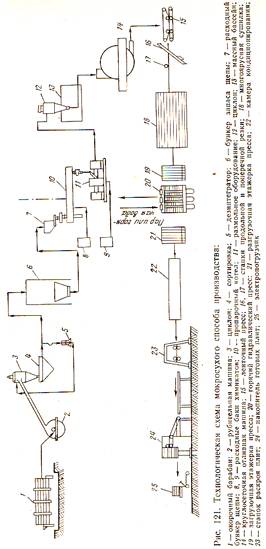

Такой способ производства является наиболее часто применимым. Технология

получения плит таким способом начинается с приёма исходного древесного сырья,

которое направляется на рубительную машину (3), циклон (4) и сортировку (5),

как показано на рисунке (приложение 1). Крупная щепа после сортировки

доизмельчается на дезинтеграторе (6) и снова идёт на сортировку. Кондиционная

щепа либо идёт через моющую установку (16), а от туда загрузочным конвейером

уже идёт на производство, либо идёт в бункер запаса (15). Химические добавки

идут в ёмкости (7) и (9), а после из них готовят рабочие растворы связующего и

осадителя. В эмульсаторе (11), производят парафиновую эмульсию, при этом

парафин из ёмкости (8), эмульгатор (10) и вода предварительно в него загружены.

Древесноволокнистую массу получают на дифибраторе (19), куда щепа поступает из

расходного бункера (18). Полученную массу дополнительно измельчают на

рафинаторе (20), а после направляют в массные бассейны (21) и (22). Далее масса

в ящике непрерывного склеивания (23) смешивается с химическими добавками, а

после уже направляется на отливную машину (24). Сформированный

"ковёр" режется на полотна и укладывается на сетку с поддоном и идёт

в горячий гидравлический пресс (25). Полученные плиты подаются в камеру

термообработки (29), а от туда в камеру увлажнения (30).

Для получения сверхтвёрдых плит, после гидравлического пресса, перед

термообработкой плиты идут в пропиточную машину (32), где пропитываются маслом

из ёмкости (31). Завершается процесс получения твёрдых и сверхтвёрдых плит

обрезкой на необходимые форматы на устройстве (36) и транспортировкой

электропогрузчиком (37) на склад готовой продукции.

Сухой

способ производства

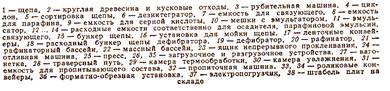

При получения плит таким способом мы также начинается с приёма исходного

древесного сырья, которое направляется на рубительную машину (3) и проходя

через циклон идёт на сортировку (4), как показано на рисунке (приложение 2).

После сортировки щепа попадает в бункер щепы (5), а от туда направляется в

пропарочный котёл (6). Перед шаровым затвором котла в щепу впрыскивают парафин

в расплавленном виде для придания гидрофобных свойств. После котла щепа направляется

на рафинёр (7), а после него уже идёт на сушку, в сушилку I и II ступени,

обозначенных соответственно цифрами (10) и (11). В качестве сушильного агента

используют горячий воздух и смесь топочных газов с воздухом. На первой ступени

сушка проводится в течении 4 - 5 сек, а на второй в течении 8 - 15 сек. После

каждой из ступеней сушки волокно проходило через циклон, с целью удаления из

него сушильного агента. После сушки волокно идёт на вакуум-формующую машину

(15), а от туда попадает на ленточно-валковый пресс (16). После

предварительного прессования полотно нарезается на плитки, кои идут на

окончательное прессование в форпресс (21), после коего мы получаем

древесноволокнистую плиту, которая последовательно проходя ряд ножей,

нарезается на отдельные древесноволокнистые плитки, которые в итоге идут на

склад готовой продукции.

Мокросухой

способ производства

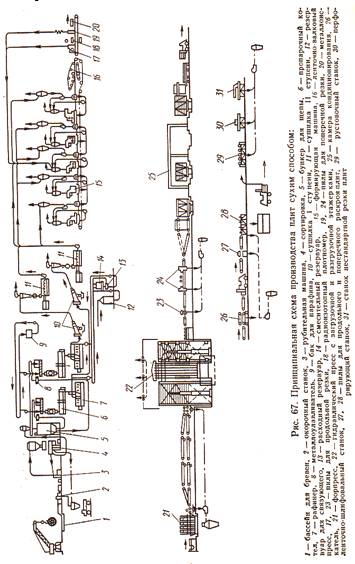

Такой способ производства получил не слишком большое распространение, в

силу наличия дополнительной трудоёмкой операции - сушки древесноволокнистых

полотен. Однако при производстве специальных плит (огнестойких, биостойких и

др.) этот способ является наиболее приемлемым. При мокросухом способе

транспортировка волокнистой массы и формирование ковра происходит в водной

среде, как при мокром способе производства. Но до операции горячего прессования

плит древесноволокнистые полотна проходят через роликовую сушилку, где

высушиваются практически до абсолютно сухого состояния. Одна из возможных схем

такого способа производства приведена в приложении 3. Технологический процесс

должен обеспечить получение качественных древесноволокнистых плит без

добавления связующих агентов, поэтому важнейшим фактором производства является

- приготовление хорошо разработанной волокнистой массы. Для решения этой задачи

используют термическую обработку щепы перед её размолом на волокна. Иногда для

интенсификации процесса прессования сухие древесноволокнистые полотна

предварительно обрабатывают токами высокой частоты. Процесс прессования ведут

аналогично с сухим способом производства плит.

Полусухой

способ производства

Ещё одна из технологических схем, заключающаяся в следующем. Размол щепы

производят на дефибраторах. Одновременно с процессом приготовления волокна в

размольную камеру дефибратора впрыскивают парафиновую эмульсию и раствор

сульфата алюминия. Связывающий агент - фенолформальдегидную смолу вводят в

выходящую из дефибратора волокнистую массу под давлением. Сушат волокно в

потоке горячего воздуха при 130-140 0С до относительной влажности

10-15%. Высушенное волокно попадает в пневматический сепаратор, где волокна

тонкого помола отделяют от волокон грубого помола. Волокна тонкого помола

используют для обкладочных слоёв ковра, волокна грубого помола вновь идут на

пневмосепаратор, откуда более тонкая часть волокна идёт на создание среднего

слоя плиты. Оставшееся волокно грубого помола отправляется на дополнительный

размол на дисковой мельнице. Полученное таким образом волокно направляется для

формирования среднего слоя. Подпрессовка волокна производится ленточно-валковым

прессом. После уплотнения ковра его режут на полотна, а после поверхность

полотна увлажняют водой. Древесноволокнистое полотно укладывают на подкладной

транспортный лист с металлической обезвоживающей сеткой, а после направляют в

горячий гидравлический пресс. Прессование ведут при давлении 7 МПа и

температуре 230 0С. Полученные плиты вакуумный перекладчик отделяет

от транспортных листов, и направляют на обработку горячим воздухом при 155-165 0С

на 3 - 4 часа. После этого плиты направляют в среду насыщенного влагой воздуха

- на кондиционирование. После этого плиты нарезаются и направляются на склад

готовой продукции.

древесноволокнистый

плита химический добавка

5. Связующие

материалы и химические добавки, используемые в производстве древесноволокнистых

плит

В производстве плит в древесноволокнистую массу дополнительно вводят:

связующие компоненты, гидрофобизирующие вещества, осадители, и различные

специфические добавки, для придания особых свойств.

Связующие

вещества

Подобные соединения используют для повышения механической прочности. Клеи

для склеивания древесины подразделяются на три группы: клеи животного

происхождения, клеи растительные и клеи из синтетических смол. Животные клеи

(коллагеновые) наиболее давно используются для склеивания древесины. Казеиновые

и растительные - белковые клеи, среди которых основное место занимают клеи из

соевых бобов, начали широко применяться в промышленности в изделиях, к которым

не предъявлялись жесткие требования к водостойкости. Клеи на основе кровяных

белков применяются самостоятельно в сочетании с соевым белком или с небольшой

добавкой фенольных смол для производства хвойной фанеры, используемой в

нормальных температурно-влажностных условиях. В промышленности применяют также

казеиновые клеи, поставляемые в виде порошка. Иногда в производстве мягких

древесноволокнистых плит применяют сосновую канифоль. Синтетические клеи начали

применять лишь перед второй мировой войной, но по своему значению они превзошли

все прежние виды клеев для склеивания древесины. Фенольные клеи широко применяют

в производстве фанеры хвойных пород, предназначаемой для эксплуатации в жестких

условиях. Мочевинные клеи широко используют в производстве фанеры лиственных

пород для мебели и внутренней отделки помещений. Резорциновые и

фенолрезорциновые клеи применяют главным образом для склеивания пиломатериалов

в изделиях, которые предназначаются для эксплуатации на открытом воздухе, а

дивинилацетатные эмульсионные клеи используют при изготовлении мебели. Наиболее

известными синтетическими клеями являются:

Исходными соединениями для их синтеза являются карбамид и формальдегид.

2. Меламиновые смолы и клеи на их основе

Меламин (C3H6N6) при реакции с

формальдегидом даёт более развитую трёхмерную структуру, чем с карбамидом. Это

обуславливает более высокую прочность и долговечность клеевого соединения.

Ввиду дороговизны меламина его используют как добавку к карбамидным смолам.

Достаточная водостойкость клеевого соединения достигается при содержании

меламина не менее 15-20% от общей массы клея. Отвердитель - хлористый аммоний

(0,5-1,0%) или фосфорная кислота.

3. Фенолоформальдегидные смолы и клеи на их основе

4. Резорциновые и фенолорезорциновые смолы Резорцин является двухатомным фенолом

C6H4(ОН)2. Это бесцветное или слабо

окрашенное кристаллическое вещество со слабым запахом. Температура плавления

составляет 118°С, легко растворим в воде и спирте. Позволяет получать в

результате реакции поликонденсации с формальдегидом клеевой шов более плотной

объемной структуры с более высокими физико-механическими показателями.

Гидрофобизирующие

вещества

Древесноволокнистые плиты в условиях повышенной влажности начинают

коробиться. Это связано с тем, что менее плотная, обладающая большей

поверхностью обратная сторона плиты впитывает из воздуха больше влаги, чем

плотная, гладкая лицевая сторона. Для решения этой проблемы применяют

гидрофобизирующие вещества, в качестве коих обычно применяют:

1. Парафин

Его получают из нефти; каменноугольной, торфяной, сланцевой смол,

древесного дёгтя. В производстве древесноволокнистых плит применяют, как

правило нефтяной парафин. Особых требований к нему не предъявляют.

2. Церезин

Является восковым продуктом, по составу близким к парафину. Состоит из

насыщенных углеводородов.

3. Церезиновая компазиция

Представляет собой сплав церезина с парафином.

4. Дистиллятный гач

Это смесь твёрдых нефтяных парафиновых углеводородов с содержанием масел

до 25%.

Ввиду того, что все перечисленные вещества являются воскоподобными

гидрофобными соединениями, их применение в мокром способе производства

затруднено. Эти добавки вводят в массу в виде щелочных эмульсий. Это

достигается интенсивным перемешиванием с добавкой эмульгатора. В качестве

эмульгаторов применяют: олеиновую кислоту с аммиаком, лигносульфонат, кубовые остатки

синтетических жирных кислот.

Осадители

Осадителями называют вещества, кои способствуют осаждению в водной

суспензии проклеивающих составов на древесных волокнах. Наиболее часто

применяемыми осадителями являются серная кислота и сернокислый алюминий.

Специальные

добавки

В производстве специальных видов древесноволокнистых плит, выпускаемых,

как мокрым, так и сухим способом в зависимости отконечных целей применяют

различные добавки. Например, для повышения водостойкости твёрдых плит их

пропитывают таловым маслом с сиккативом, госсиполовой смолой, отходами

низкомолекулярного полиэтилена и многими другими соединениями. Мягкие и

полутвёрдые плиты, для достижения аналогичных свойств пропитывают нефтяным

битумом.

Для получения огнестойких плит в древесноволокнистую массу вводят: при

мокром способе производства нефелиновый антипирен с добавкой асбеста, а при

сухом способе - фосфаты и сульфаты аммония, буру, борную кислоту и другие

агенты.

Биостойкие плиты получают путём использования незначительных количеств кремнефтористого

аммония, анилида салициловой кислоты, пентахлорфенолята натрия.

6. Применение

древесноволокнистых плит

Древесноволокнистые плиты находят широкое применение во всех отраслях

хозяйственной деятельности людей. Особое распространение получили в

строительстве и производстве мебели.

Строительство

Являясь эффективным конструкционно-отделочным материалом их активно

используют: в малоэтажном строительстве; в деревянном домостроении; в

инвентарных зданиях; в качестве облицовочного материала для стен, потолков; для

межэтажных перекрытий; внутренних межквартирных и межкомнатных перегородок.

Мягкие плиты обычно служат теплоизоляционным материалом; используются в

качестве отделочного материала. Плиты со специальными свойствами применяются

для настила полов и устройства оснований под различные напольные покрытия.

Твёрдые плиты применяют для производства дверных полотен внутри зданий.

Водостойкие плиты используют для отделки ванных комнат и душевых кабин, а также

в качестве опалубочного материала.

Производство мебели

Из твёрдых и полутвёрдых плит изготавливают конструкционные элементы

мебели, такие как: задние стенки шкафов и тумб, нижние полки у диванов,

выдвижные ящики, полки, боковины шкафов, перегородки, спинки кроватей и кресел,

основания диванов. Плиты большой толщины с фигурными кромками и фактурной

поверхностью применяют для корпусной мебели.

Производство тары

Твёрдые образцы плит, обладающие высокой прочностью, большой ударной

вязкостью, применяют в производстве тары, при этом поверхности плит обрабатывают

гидрофобными материалами. Сейчас изготавливают мало и крупногабаритные

деревянные ящики; цилиндрические барабаны для сыпучих веществ; также

изготавливают комбинированные ящики из картона с внутренними перегородками из

древесноволокнистых плит, кои усиливают конструкцию.

Машиностроение, электротехническая промышленность

Твёрдые плиты мокрого способа получения активно применяются для

внутренней облицовки или в качестве закладных деталей сухопутного,

железнодорожного и речного транспорта. Сверхтвёрдые плиты из-за высокой

диэлектрической способности применяют для изготовления электропанелей, и

электрощитов.

Заключение

Древесноволокнистые плиты по своей сути являются уникальным материалом,

спектр применения коего огромен. Они сочетают в себе два важнейших качества

предъявляемых в современном мире. Это экологичность и дешевизна. Именно эти

критерии столь благосклонно сказываются на распространение этих материалов в

мире. Спрос на их использование постоянно растет. В этом смысле Россия занимает

весьма выгодное положение по отношению к другим странам и в первую очередь это

связано с её геоклиматическим расположением. На столь громадной территории

произрастает около 25% всех древесных мировых запасов, но, несмотря на это

более 60% плит у нас являются привозными, а в целом по производству их мы

сильно отстаём от стран запада. Это связано в первую очередь с высокой степенью

износа существующего оборудования (износ составляет 80-85%) и его моральной

старостью, а также с плохой освоенностью территории Сибири, в коей остаются

значительные запасы древесного сырья.

Несмотря на это Россия постепенно наращивает производственные мощности

столь ценного материала, как древесноволокнистые плиты, хотя это и сопряжено со

значительными трудностями.

Литература

1. Радчук Л. И. Технология изделий из древесины:

Учебное пособие. - М.: МГУЛ, 2006.

2. Дворкин Л.И. Строительные материалы из отходов

промышленности - Ростов-н/Дону, 2007. - 368 с.

. Статьи журнала ЛесПромИнформ №8 (82) за 2011 год

URL: #"871561.files/image001.jpg">

Приложение 2

"Сухой способ производства"

Приложение 3

"Мокросухой способ производства"