Детали машин

СОДЕРЖАНИЕ

Введение

. Выбор грузового крюка

. Выбор гибкого тягового органа

. Определение основных параметров

барабанов и блоков

. Выбор

электродвигателя

. Подбор

цилиндрического зубчатого редуктора

. Расчет

тихоходного вала редуктора

. Подбор

подшипников качения тихоходного вала редуктора

. Выбор муфты тихоходного вала

редуктора

. Выбор и проверка шпонок

. Выбор тормоза

Список использованных источников

ВВЕДЕНИЕ

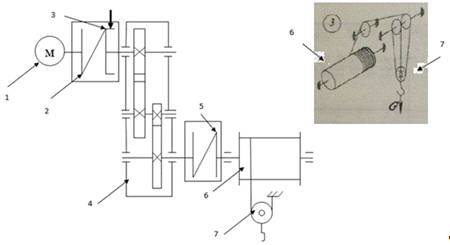

Перечень элементов:

1. Электродвигатель; 2. Муфта; 3. Тормоз; 4.

Редуктор; 5. Муфта; 6. Барабан; 7. Полиспаст.

Номер схемы полиспаста - 3.

Исходные данные приведены из

индивидуального задания:

. Масса поднимаемого груза, mгр = 2,50 т.

. Скорость подъема груза, vгр = 63 м/мин.

. Высота подъема груза, Н = 22,6 м.

. Группа режима рабочего механизма

по ГОСТ 25835 - 2М.

. Коэффициент выбора минимального

диаметра барабана, h1 = 16,0.

. Минимальный коэффициент

использования каната, zp = 4,00.

Принцип работы: после запуска

электродвигателя, на котором установлен тормоз, энергия через соединительную

муфту передается на редуктор. После редуктора она передается на грузовой

барабан, который в свою очередь приводит в действие канатно-блочный полиспаст.

Полиспаст осуществляет подъем груза.

1. ВЫБОР ГРУЗОВОГО КРЮКА

В соответствии с заданной массой поднимаемого

груза 2,50 т принят крюк №10 с грузоподъёмностью 2,5 т, с резьбой М30 по ГОСТ

6627 [1].

2. ВЫБОР ГИБКОГО ТЯГОВОГО ОРГАНА

Наибольшее натяжение Fmax, кН, гибкого

тягового органа (стального каната, навиваемого на барабан) определено по

следующей формуле:

, (2.1)

, (2.1)

где Gгр - вес поднимаемого груза, кН; Gкп

-

вес крюковой подвески, кН; zб

- число рабочих участков на барабане, zб

= 1; uп

- кратность полиспаста, uп

= 3; ηп

- КПД полиспаста.

Gгр

= mгр×g, (2.2)

где mгр - масса груза, т; g = 9,81 м/с2 - ускорение свободного падения.

Gгр

= 2,50×9,81=

24,5 кН.

Gкп

= γ×Gгр,

(2.3)

где γ

= 0,05.

Gкп

= 0,025×24,5

= 0,6 кН.

, (2.4)

, (2.4)

где hбл - КПД канатных блоков, равный 0,97...0,98 - при подшипниках качения, принято hбл = 0,97.

Кратность полиспаста

определяют при одинарном барабане по числу ветвей каната, на которых подвешен

груз. При сдвоенном барабане кратность полиспаста равна половине числа ветвей

каната, на которых подвешен груз.

8,63 кН.

8,63 кН.

В соответствии с нормами

Ростехнадзора по максимальному рабочему усилию ветви каната Fмах и минимальному коэффициенту использования (коэффициенту запаса

прочности) каната zр

определяется разрывное усилие F0,

кН:

F0

= Fmax× zp, (2.5)

0 = 8,63× 4,00 = 34,52 кН.

В соответствии с

разрывным усилием принят канат двойной свивки типа ЛК-3 с допускаемым разрывным

усилием [F0] = 34800 Н, диаметром каната dк

= 8,3 мм, маркировочной группы 1568 МПа по ГОСТ 2688.

3. Определение

основных параметров барабана и блоков

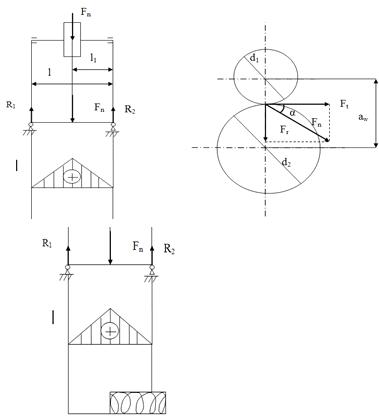

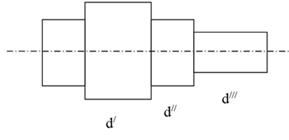

Рисунок 3.1 - Схема барабана

Диаметр барабана:

Dб = dк(h1 - 1), (3.1)

где dк - диаметр каната; h1 - коэффициент выбора

минимального диаметра барабана, из задания берем значение равное 16 мм.

Dб = 8.3(16 - 1) = 124,5 мм.

Dб принят равным 130 мм.

Диаметр блоков:

Dбл = 1,2×D, (3.2)

Dбл = 1,2×130 = 156 мм.

Длина нарезной части барабана:

Lн = (zр+ zз)×t, (3.3)

где zр - число рабочих витков

каната на барабане; zз - число запасных витков, равное 2; t - шаг нарезки, мм.

t = 1,1×dк, (3.4)

t = 1,1×8,3 =

9,13 мм.

t принимаем равным 10 мм.

, (3.5)

, (3.5)

где lк - длина каната, мм.

lк

= H×uп×103,

(3.6)

lк

= 16×1000×3

= 48000 мм.

= 110,5

= 110,5

Lн

= (110,5+2)×9,13

= 1024,4 мм.

z

= zр + zз,

(3.7)

z

= 110,5 + 2 =112,5

Длина участка барабана,

используемая под крепления каната:

L1

= 4×t, (3.8)

L1

= 4×9,13 =36,5 мм.

Полная длина барабана:

L = Lн + L1 + 2L2, (3.9)

где L2

-

толщина реборды, равная 15 мм.

L = 1024,4 + 36,5 + 2×15 = 1030,9 мм.

. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

При кинематическом расчете механизма

в первую очередь выбирается электродвигатель. Для этого определена требуемая

мощность при установившемся движении механизма подъема груза из следующего

соотношения:

, (4.1)

, (4.1)

где Рс -

расчетная статическая мощность двигателя, кВт; Vгр - скорость подъема груза, м/мин; ηобщ - общий КПД механизма.

ηобщ = ηр×ηб×ηп, (4.2)

где ηр - КПД редуктора, равное

0,97; ηб - КПД барабана, равное 0,97; ηп - КПД полиспаста, равное 0,97.

ηобщ = 0,97×0,97×0,97 =

0,91

= 28,96 кВт.

= 28,96 кВт.

В соответствии с

потребной мощностью и заданной группой режима принят крановый электродвигатель

МТKF 411-6 со следующими характеристиками: мощность на валу от группы

режима рабочего механизма Рэд=30 кВт; частота вращения nэд=905 мин-1; диаметр dэд=65

мм[1].

5. ПОДБОР ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО

РЕДУКТОРА

Частота вращения барабана:

×103 , (5.1)

×103 , (5.1)

435,2 мин.-1

435,2 мин.-1

Передаточное число

редуктора:

, (5.2)

, (5.2)

2

2

Принимаем uр равным 2 - для одноступенчатого редуктора.

Максимальный крутящий

момент на тихоходном валу редуктора:

, (5.3)

, (5.3)

где D - средний диаметр вала:

D=Dб+dк , (5.4)

D=130+8,3=138,3

мм.

596,8 Н×м.

596,8 Н×м.

В соответствии с

потребным крутящим моментом и передаточным числом принят редуктор 1ЦУ-160 со

следующими характеристиками: передаточное число на тихоходном валу редуктора -

uр = 2; номинальный крутящий момент на тихоходном валу [Твых]

= 1250 Н×м;

КПД -

0,98; масса m, кг - 78; межосевое расстояние тихоходной ступени aw, мм - 160; габаритные размеры, мм - L = 1030,9 B

= 331, H = 335; расстояние до конца валов, мм -

lвх = 136, lвых

= 195; диаметры хвостовиков валов, мм - dвх = 40, dвых

= 50; расстояние между подшипниками l,

мм -

200.

. РАСЧЕТ ТИХОХОДНОГО

ВАЛА РЕДУКТОРА

Окружное усилие в

зацеплении:

, (6.1)

, (6.1)

где d2 - делительный диаметр колеса

, (6.2)

, (6.2)

213,3 мм.

213,3 мм.

5,59 кН.

5,59 кН.

Радиальное усилие в

зацеплении:

, (6.3)

, (6.3)

где α

-

угол зацепления, равный 200.

Fr =5,59×0,36 = 2 кН.

Реакции в опорах 1 и 2

на ось Z:

кН. (6.4)

кН. (6.4)

Изгибающий момент на ось

Z:

Н×м.

(6.5)

Н×м.

(6.5)

Реакции в опорах 1 и 2

на ось Х:

кН. (6.6)

кН. (6.6)

Изгибающий момент на ось

Х:

Н×м.

(6.7)

Н×м.

(6.7)

Суммарный изгибающий

момент:

, (6.8)

, (6.8)

296,6 Н×м.

296,6 Н×м.

Приведенный момент в

опасном сечении:

, (6.9)

, (6.9)

666,4 Н×м.

666,4 Н×м.

Диаметр опасного

сечения:

, (6.10)

, (6.10)

где [s]

-

допускаемое изгибное напряжение, равное 55 МПа.

48,6 мм

48,6 мм

Диаметр опасного сечения

принят равным 50 мм.

d// = d/ - 10,

(6.11)

d// = 50 - 10 = 40 мм.

d/// = d// - 10,

(6.12)

d/// = 40 - 10 = 30 мм.

Диаметр вала из ориентировочного

расчета:

где [t]

-

допускаемое касательное напряжение, равное 25 МПа.

48,06 мм.

48,06 мм.

. ПОДБОР ПОДШИПНИКОВ

КАЧЕНИЯ

Исходные данные:

кН.

кН.

FR2

= FR1

=2,79 кН.

n

= nб = 435,18 мин.-1

Диаметр шейки d = d//

= 40 мм.

Ресурс подшипника Lh = (5…10) ×103 ч, принят 7×103 ч.

Приведенная нагрузка:

э

= FR×kб,

(7.1)

где kб -

коэффициент режима нагрузки, равный 1,4.э = 2,79 ×1,5

= 4,19 кН.

Потребная динамическая

грузоподъемность:

, (7.2)

, (7.2)

5,7 кН.

5,7 кН.

C>Cп

В соответствии с

потребной динамической грузоподъемностью приняты подшипники 210 по ГОСТ 8338 со

следующими характеристиками: dхDхB

= 40х68х15, динамическая грузоподъемность С = 16,8 кН, статическая

грузоподъемность С0 = 9,3 кН [1].

8. ВЫБОР МУФТЫ ТИХОХОДНОГО ВАЛА

Расчетный крутящий момент на

выходном валу редуктора:

Тр2 = Твых×k1×k2, (8.1)

где k1 - коэффициент,

учитывающий степень ответственности механизма, для подъемного механизма принято

k1=1,3[1]; k2 - коэффициент, учитывающий группу режима, для группы режима 4М

принято k2=1,0[1].

Тр2 = 569,8×1,3×1,1 =

775,84 Н×м.

В соответствии с расчетным моментом

принята муфта 2000-40 по ГОСТ 21424 со следующими характеристиками: номинальным

вращающим моментом [T]=2000 Н×м; d=40 мм; наибольший диаметр муфты D=250 мм; длина муфты L= 288 мм;

длина полумуфты l=140 мм [1].

. ВЫБОР И ПРОВЕРКА ШПОНОК

Принята по диаметру вала хвостовика

40 мм призматическая шпонка сечением bxh = 12x8 мм.

Глубина паза в ступице: t2 = 3,3 мм

Длина хвостовика: l = 140 мм

Длина шпонки: l/ = l - 10,

(9.1)

l/ = 140 - 10 = 130 мм.

Принято l/ =125 мм.

Расчетная длина шпонки:

lр = l/ - b, (9.2)

lр = 125 - 12 = 113 мм.

Расчетное напряжение смятия:

, (9.3)

, (9.3)

79,8 МПа.

79,8 МПа.

[sсм]

= 80 Мпа, sсм

< [sсм]

Принята шпонка bxhxl/хt = 14x9x160х3,3 по ГОСТ 23360 [1].

10. ВЫБОР ТОРМОЗА

Статический вращающий момент на

тормозном валу:

(10.1)

(10.1)

=247,4 Н×м.

=247,4 Н×м.

Необходимый тормозной

момент:

Тт = Тс×К,

(10.1)

где К -

коэффициент запаса торможения, для группы режима 2М К=1,5.

Тт = 247,4×1,75

= 371,1 Н×м.

В соответствии с требуемым

тормозным моментом принят тормоз ТКТ-300 со следующими характеристиками:

тормозной момент, Н×м - 500; ширина колодки Bк, мм -

140; диаметр тормозного шкива Dт, мм - 300 [1].

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

редуктор подшипник вал тормозной

Татаринцев

Б.Е., Гендлина Л.И., Воронцов Д.С. Прикладная механика: Практикум к выполнению

домашнего задания и контрольной работы по специальностям 653400

"Организация перевозок и управление на транспорте". 2-е изд. -

Нск.: Издательство СГУПСа, 2009. - 83 с.