Технология сварки низколегированной конструкционной марганцово-ванадиевой стали 16Г2АФ

Содержание

1. Введение

. Исходные данные

. Характеристика сварной конструкции

. Выбор способа сварки

. Изучение особенности сварки стали 16Г2АФ. Определение

принципиальной схемы технологического процесса

. Выбор сварочных материалов

. Выбор основного и вспомогательного сварочного оборудования

8. Разработка технологического процесса сварки

8.1 Подготовка металла и конструкции к сборке и сварке

8.2 Сборка

8.3 Сварка

8.4 Подогрев металла

8.5 Контроль качества сварных соединений

8.6 Охрана труда при сварке в среде защитных газов

Список

использованной литературы

1. Введение

Механизированная дуговая сварка в СО2- дуговая сварка, при которой подача

плавящегося электрода или присадочного материала, а также относительное

перемещение дуги и изделия выполняются механизмами, в качестве защитного газа

поступающей в зону сварочной дуги используется углекислый газ (СО2) или смеси

(80% Ar +20% СО2), (СО2+ О2).

Сварка в струе защитных газов была изобретена русским изобретателем

Николай Николаевичем Бенардосом (26.06.1842 - 21.09.1905) в 1883 году. Защита

от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод

Бенардоса нашел применение лишь спустя почти полвека и был необоснованно назван

американцами «способом Александера». В период Второй мировой войны в США

получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым

электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура

TIG и MIG. TIG (Tungsten Inert Gas) - сварка неплавящимся (вольфрамовым)

электродом в среде инертного защитного газа, например так называемая

аргонодуговая сварка. MIG (Mechanical Inert Gas) - механизированная

(полуавтоматическая или автоматическая) сварка в струе инертного защитного

газа. Вскоре эта технология пришла и в Европу. Сначала применялись только

инертные газы или аргон, содержащий лишь небольшие доли активных компонентов

(например, кислорода), поэтому такая технология сокращенно называлась

S.I.G.M.A. Эта аббревиатура означает «shielded inert gas metal arc» - «дуговая

сварка металлическим электродом в среде инертного газа». В настоящее время

сварка в струе различных газов - аргона, гелия, азота - применяется во многих

отраслях техники от небольших мастерских до крупных предприятий. В России с

1953 года вместо дорогостоящих инертных газов стали использовать при сварке

активный газ, а именно углекислый газ (CO2). Коллективами Центрального

научно-исследовательского института технологий машиностроения и Института

электросварки имени Е.О. Патона разработана и в 1952 году внедрена полуавтоматическая

сварка в углекислом газе. Это стало возможным благодаря изобретению проволочных

электродов, при использовании которых учитывались большие потери легирующих

элементов при сварке в активном газе. Авторы сварки в углекислом газе

плавящимся электродом К.М. Новожилов, Г.З. Волошкевич, К.В. Любавский и др.

удостоены Ленинской премии.

Развитие полуавтоматической сварки происходило в несколько этапов по мере

появления новых разработок в области сварочных источников. Самым первым

источником был выпрямитель (трансформатор+диодная сборка). Данный источник

используется и в настоящее время. Следующим шагом в развитии источников для

полуавтоматической сварки стал так называемый тиристор

(трансформатор+управляемый диод). Самой последней разработкой в области сварочных

источников является инвертор (импульсный источник).

Преимущество сварки в среде защитных газов заключается в следующем:

· хорошая защита зоны сварки от воздействия кислорода и азота

воздуха;

· хорошие механические качества сварного шва;

· высокая производительность процесса сварки, достигающая при

ручной сварке до 50-60 м/ч, а при автоматической сварке - до 200 м/ч и более;

· отсутствие необходимости применения флюсов и другой очистки

шва от шлаков;

· возможность наблюдения за процессом формирования сварного

шва;

· малая зона термического влияния;

· возможность полной механизации и автоматизации процесса

сварки.

Недостатки сварки в среде защитных газов заключается в следующем:

• Вероятность нарушения газо-вой защиты на открытом воздухе и

сквозняке

• Разбрызгивание электродного металла, особенно при сварке в углекислом

газе

• Необходимость жидкостных систем охлаждения при сварке на

режимах с повышенной мощностью

Сварка в среде защитных газов широко используется при изготовлении

строительных металлических конструкций в заводских условиях и при возведении их

на стадии укрупнения и окончательного монтажа.

2. Исходные данные

Вид свариваемой конструкции - двутавровая балка.

Тип соединения - стыковое.

Характеристика соединения - двух двутавровых секций.

Характеристика шва - двухсторонний стыковой с полным проплавлением.

Положение шва - горизонтальное.

Условия производства - температура металла 20°С без кантовки.

3. Характеристика сварной конструкции

Рисунок 1- Балка двутавровая

Длина 3200мм (длина секций 1600мм);

Полка: ширина 700 мм, толщина 25 мм;

Стенка: высота 1000 мм, толщина 20 мм;

Сталь марки 16Г2АФ (t8/5 - 15-30 с).

Таблица 1 - Химический состав стали 16Г2АФ по ГОСТ 19281-89 (Прокат

из стали повышенной прочности)

|

Массовая доля элементов, %

|

|

С углерод

|

Mn марганец

|

Si кремний

|

Cr хром

|

Ni никель

|

Cu медь

|

V ванадий

|

N азот

|

|

0,14..0,20

|

1,3…1,7

|

0,3…0,6

|

Не более 0,40

|

Не более 0,30

|

Не более 0,30

|

0,08…0,14

|

0,015…0,030

|

Массовая доля серы не превышает 0,040%, фосфора- 0,035%.

Таблица 2- Механические свойства стали

Класс

прочности по ГОСТ 19281-89 Предел текучести,

т,Временное сопротивление,

т,Временное сопротивление,

в,Относительное удлинение,

в,Относительное удлинение,

5Ударная вязкость KCU, Дж/см2,

5Ударная вязкость KCU, Дж/см2,

|

при температуре, °С

|

-40

|

-70

|

|

Не менее

|

|

440

|

440

|

590

|

19

|

Не норм.

|

39

|

29

|

4. Выбор способа сварки

Рис.2 Механизированная сварка в защитном газе, схема процесса

При среднесерийном и крупносерийном производстве

элементов металлических конструкций сварку желательно осуществлять

механизированными или автоматизированными методами.

При выборе вида сварки необходимо учитывать, что

экономически и технически применение механизированной сварки для выполнения

стыковых соединений целесообразно при длине швов более 300 мм, для сварки

угловых швов при их длине более 1-1,5 м. Длина швов, выполненных

механизированными методами сварки, неограниченна.

В тех случаях, когда при изготовлении возможно

позиционирование («кантовка») изделия, лучшее формирование шва обеспечивается

при сварке в нижнем положении и в «лодочку». Следует учитывать также, что

механизированная сварка в углекислом газе возможна во всех пространственных

положениях

Механизированная сварка в углекислом газе (СО2) является основной и

наиболее распространенной технологией сварки плавлением на предприятиях

машиностроительной отрасли. Она является экономичной, обеспечивает достаточно

высокое качество сварных швов, особенно при сварке низкоуглеродистых и

низколегированных сталей, требует более низкой квалификации сварщика, чем

ручная дуговая сварка.

Защитный газ, выходя из сопла, вытесняет воздух из зоны сварки. Сварочная

проволока подается вниз роликами, которые вращаются двигателем подающего

механизма. Подвод сварочного тока к проволоке осуществляется через скользящий

контакт.

Учитывая, что защитный газ активный и может вступать во взаимодействие с

расплавленным металлом, механизированная сварка в углекислом газе имеет ряд

особенностей. В качестве защитных газов применяют инертные (аргон и гелий) и

активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг +

Не, Аг + CO2 , Аг + О2 , CO2+ О2 и Др.).

При высокой температуре углекислый газ разлагается на окись углерода и

кислород. В целом такая среда является окислительной по отношению к большинству

компонентов металлов. Поэтому углекислый газ, защищая расплавленный металл от

взаимодействия с воздухом, не может исключить окисление его компонентов.

Сведение к минимуму влияния окислительных свойств газовой фазы на состав

металла шва и его формирование является основной задачей.

Как показали исследования, проведенные в ИЭС им. Е.О. Патона, при сварке

стали на постоянном токе обратной полярности происходит незначительное

выгорание углерода.

Применение плавящихся электродов для сварки в углекислом газе

сопровождалось тем, что наличие окислительной атмосферы приводило к выгоранию

легирующих компонентов из металла, а также к появлению пор в шве. Также такой

процесс сопровождался повышенным разбрызгиванием металла.

Таким образом, для предотвращения указанных выше недостатков необходимо

было подавить окислительный потенциал газовой фазы. Это было достигнуто путем

применения проволоки, легированной марганцем и кремнием, которые являются

хорошими раскислителями. Введение дополнительного количества раскислителей в

зону дуги подавляет окисление углерода и выгорание других элементов из металла,

что устраняет образование пор и обеспечивает получение швов с достаточно

высокими механическими свойствами.

Особенности сварки в среде углекислого газа

Углекислый газ является активным газом. При высоких температурах

происходит диссоциация (разложение) его с образованием свободного кислорода:

2СО2

-- 2СО +

О-Q

(20-25%).

О-Q

(20-25%).

Молекулярный

кислород под действием высокой температуря сварочной дуги диссоциирует на

атомарный по формуле:

О2

-- 2О

Атомарный

кислород, являясь очень активным, вступает в реакцию с железом и примесями,

находящимися в стали, по следующим уравнениям:

Fe + O =FeO,+ O =CO,+ O =MnO,+ 2O = SiО2.

Чтобы

подавит реакцию окисления углерода и железа при сварке в углекислом газе, в

сварочную ванну вводят раскислители (марганец и кремний), которые тормозят

реакции окисления и восстанавливают оксиды по уровням:

FeO

+ Mn = MnO + Fe,

FeO

+ Si = SiО2 + 2Fe и т.д.

Образующиеся

оксиды кремния и марганца переходят в окисную пленку.

Исходя

из этого при сварке в углекислом газе низкоуглеродистых и низколегированных

сталей необходимо применять кремний-марганцовистые проволоки, а для сварки

легированных сталей - специальные проволоки.

В

соответствии с ГОСТ 2.312-72 обозначение сварных швов следующее:

ГОСТ

14771-76-С15-УП-

5. Изучение особенности сварки стали 16Г2АФ. Определение

принципиальной схемы технологического процесса

Сталь 16Г2АФ: Сталь низколегированная конструкционная марганцово-ванадиевая.

Степень раскисления - Сп.

Высокопрочная

сталь 16Г2АФ за счет комплексного микролегирования и специальной обработки

(контролируемой прокатке) обладает высокой прочностью, низким порогом

хладноломкости, хорошей свариваемостью и используется при сооружении таких

сварных конструкций, как резервуары высокого давления, железнодорожные и

автомобильные мосты, магистральные трубопроводы. Под действием сварочного

источника тепла в металле происходит изменение структуры и трансформация

сульфидов и оксидов железа и марганца. Появление в стали 16Г2АФ структуры

бейнита и мартенсита при скоростях охлаждения свыше 20°С/с приводит к

уменьшению ударной вязкости участка зоны термического влияния (ЗТВ) а также

влияет и на характер распространения трещины. Так как оксисульфидные включения

являются главными концентраторами напряжений в структуре, их форма и размеры

также существенно влияют на зарождение и траекторию движения трещины.

Разрушение сварных конструкций чаще всего происходит именно в ЗТВ, структура и

свойства которой зависят от параметров термического цикла сварки. Так, при

быстрых скоростях охлаждения (

=95

=95

С/с) неметаллические

включения не успевают полностью раствориться в матрице. С уменьшением скорости

охлаждения, когда металл более длительное время находится при высоких

температурах, наблюдается более полное растворение включения (

С/с) неметаллические

включения не успевают полностью раствориться в матрице. С уменьшением скорости

охлаждения, когда металл более длительное время находится при высоких

температурах, наблюдается более полное растворение включения (

=65

=65

С/с). При

средних скоростях охлаждения (

С/с). При

средних скоростях охлаждения (

=43

=43

С/с)

происходит полное растворение строчечных включений и выделение их в виде

мелкодисперсных цепочек. При дальнейшем уменьшении скорости охлаждения

происходит коалесценция включений с образованием сначала более крупных частиц,

расположенных в строчку (

С/с)

происходит полное растворение строчечных включений и выделение их в виде

мелкодисперсных цепочек. При дальнейшем уменьшении скорости охлаждения

происходит коалесценция включений с образованием сначала более крупных частиц,

расположенных в строчку (

= 25

= 25

С/с), а

затем и сплошных строчечных включений (

С/с), а

затем и сплошных строчечных включений (

= 15

= 15

С/с).

Сварка стали с пределом текучести более 390 МПа (16Г2АФ) требует особого

внимания. При повышенном содержании легирующих элементов и особенно углерода в

стали проявляется чувствительность металла к образованию малопластичных

закалочных структур. Образование закаленных участков в сочетании с

высоким содержанием диффузионного водорода в металле шва и наличием остаточных

сварочных напряжений может поспособствовать образованию холодных трещин.

С/с).

Сварка стали с пределом текучести более 390 МПа (16Г2АФ) требует особого

внимания. При повышенном содержании легирующих элементов и особенно углерода в

стали проявляется чувствительность металла к образованию малопластичных

закалочных структур. Образование закаленных участков в сочетании с

высоким содержанием диффузионного водорода в металле шва и наличием остаточных

сварочных напряжений может поспособствовать образованию холодных трещин.

В нашем случае сталь низколегированная класса прочности 440 с

карбо-нитридным упрочнением. Она имеет высокие значения эквивалентного углерода

Сэкв = 0,50%:

Сэкв

=С+

+

+

+

+

=

=

.17+

+

+

=0.504%

=0.504%

>

0.45%

>

0.45%

Параметр

трещинообразования Pc=0.417

Pc = Pсм +

+

+

Сталь

16Г2АФ толщиной 25 мм содержит: С - 0.17%, Si - 0.4%, Mn -

1.5%, Cr - 0.2%, Ni - 0.1%, Cu -

0.2%, V - 0.12%.

Pсм = C +

+

+

+

+

+ 5В =

+ 5В =

=0,17+

+

+

+

+

=0,292

=0,292

Pc = 0,292 +

+

+

=0.417

=0.417

0,4>

0.3

0,4>

0.3

Результат

указывает на склонность стали к образованию холодных трещин.

Предотвратить появление закалочных структур можно путём регулирования

термического цикла сварки и получения цикла со сниженной до требуемого уровня

скоростью охлаждения металла. Это может быть достигнуто посредством

принудительного нагрева стали в месте сварки, а также путём повышения

эффективной погонной энергии за счёт увеличения силы сварочного тока и

уменьшения скорости сварки.

Подогрев зоны сварного соединения перед сваркой или в процессе сварки

уменьшает градиент температурного поля и снижает скорость охлаждения, чем в

значительной степени способствует уменьшению внутренних напряжений и

вероятности образования горячих и холодных трещин.

Tподогр.= 350

[C]=[Cc]

(1+0.005

(1+0.005

e)= 0.504

e)= 0.504

(1+0.005

(1+0.005

25)=0.567

25)=0.567

Tподогр.= 350

=350

=350

=200

=200

Необходимость предварительного подогрева определим, позже рассчитав

значение Т8/5, учитывая параметры режима сварки.

6. Выбор сварочных материалов

Выбор вида и марки сварочного материала зависит от:

· марки свариваемой стали;

· вида сварки;

· условий эксплуатации конструкций,

т.е. группы конструкций и климатического района, в котором эксплуатируется

конструкция.

Сварочные материалы должны обеспечивать свойства

металла шва на уровне свойств свариваемой стали.

Расход сварочных материалов (проволоки и электродов)

рассчитывают по уравнению:

где

М - расход электродов или проволоки, г;

Fн - площадь наплавленного металла шва, см2;

γ - плотность стали (равна 7,8 г/см3);

Кр - коэффициент расхода, учитывающий неизбежные потери

металла на угар, разбрызгивание и относительный вес электродного покрытия.

Таблица-3. Зависимость коэффициента расхода сварочных материалов от

способа сварки

|

Способ сварки

|

|

Автоматическая сварка под

флюсом

|

1,05

|

|

Механизированная ,

проволокой сплошного сечения в защитных газах Порошковой проволокой

|

1,10-1,15 1,5-1,7

|

|

Ручная дуговая сварка покрытыми

электродами

|

1,05-1,07

|

Наиболее широко применяется проволока Св-08Г2С легированная кремнием и

марганцем по ГОСТ 2246-70. В большинстве случаев ее выпускают диаметром 0,8-2,0

мм.

Для сварки стали 16Г2АФ мы будем использовать проволоку Св08Г2С-0 диаметром

1,2 мм, предназначенная для сварки (наплавки), с омедненной поверхностью.

Таблица 4. Химический состав проволоки Св-08Г2С-О по ГОСТ 2246-70, %

|

С углерод

|

Mn марганец

|

Si кремний

|

Cr хром

|

Ni никель

|

S сера

|

P фосфор

|

|

0,05-0,11

|

1,80-2,10

|

0,70-0,95

|

Не более 0,20

|

Не более 0,25

|

0,025

|

0,03

|

Сварочные материалы, к которым относятся электроды, флюсы, сварочная

проволока могут быть первопричиной брака при сварке, если их хранение не

организовано. Поэтому к хранению сварочных материалов предъявляются

определенные требования. Электроды, флюсы , сварочная проволока должны

храниться в специальных сухих отапливаемых помещениях при температуре не ниже

15°С и относительной влажности не более 50%.

Сварочная проволока должна храниться в условиях, исключающих ее

загрязнение и окисление. Не всегда это удается выполнять в производственных

условиях, поэтому в цехах применяют специальные зачистные машины для подготовки

сварочной проволоки перед сваркой. Сварочная проволока для сварки приходит к

потребителю протравленной химическим способом, кассеты с проволокой упаковывают

в герметически запаянные полиэтиленовые пакеты, откуда предварительно

откачивают воздух.

В качестве защитных используются активные газы (СО2 ) или смеси: 70%

углекислого газа и 30% аргона (или кислорода) - для сварки углеродистых сталей;

80% аргона и 20% углекислого газа - для сварки легированных сталей.

Углекислый

газ. При нормальном атмосферном давлении

удельная плотность углекислого газа 0,00198г/см3 . При давлении 7,53МПа

углекислый газ сжижается. Температура сжижения газа при атмосферном давлении -

78,5о С. Хранят и транспортируют углекислый газ в стальных баллонах под

давлением 6-7МПа. В стандартный баллон ёмкостью 40дм3 вмещается 25кг жидкого

СО2, которая при испарении даёт 12 625дм3 газа. Жидкий СО2 занимает 60 - 80%

объёма баллона, остальной объём заполнен испарившимся газом. Получают СО2

получаемую из отбросных газов производств аммиака, спиртов, а также на базе

специального сжигания топлива и других производств. Жидкая двуокись углевода

высшего и первого сортов применяется преимущественно для нужд сварочного

производства.

Объемная доля двуокиси углерода высшего сорта (СО2), %, не менее 99,8%.

Объемная доля двуокиси углерода первого сорта (СО2), %, не менее 99,5%.

Массовая доля воды двуокиси углерода высшего и первого сорта отсутствует

по ГОСТ 8050-85.

Баллоны для углекислого газа окрашены в черный цвет с желтой надписью.

Давление в баллоне 25 кг/см2 Баллоны изготавливаются из цельных труб.

Баллоны делятся на 3 категории:

Малой вместимости - до 12 л.

Средней вместимости - от 12 до 40 л.

Большой вместимости - от 40 л.

На баллонах верхняя часть не окрашивается или вывешивается шайба, где

указываются все данные о баллоне.

7. Выбор основного и вспомогательного сварочного оборудования

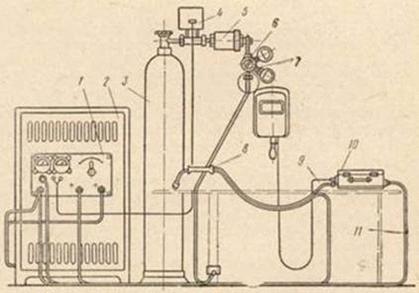

Рис. 3 Общая схема установки и полуавтомата А - 547У для сварки в среде

защитного газа:

- пульт управления, 2 - источник питания, 3 - баллон, 4 - подогреватель

газа, 5 - осушитель газа, 6 - редуктор, 7 - расходомер, 8 - горелка, 9 - гибкий

направляющий шланг, 10 - механизм подачи, 11 - сварочный привод

Сварочный полуавтомат, или шланговый полуавтомат, - аппарат для дуговой

сварки, в котором механизирована подача электродной проволоки, а перемещение

горелки вдоль свариваемых кромок осуществляется вручную. Сварочными

полуавтоматами осуществляют сварку в защитных газах, сварку открытой дугой и

сварку под флюсом. Механизм подачи проволоки и горелка, находящаяся в руке

сварщика, соединены между собой гибким шлангом (направляющим каналом), по

которому в зону горения дуги подаётся электродная проволока и подводятся

сварочный ток и защитный газ. Подающий механизм обеспечивает подачу проволоки

диаметром 0,8- 2,0 мм со скоростью до 960 м/ч.

Различают три основные системы подачи электродной проволоки: толкающего,

тянуще-толкающего и тянущего типов. Наиболее распространенной является система

подачи толкающего типа, которая ограничивает длину шланга (до 3 м), но

отличается простотой и небольшой массой горелки. Другие системы позволяют

увеличить длину шлангов до 10-20 м и использовать тонкую проволоку диаметром

меньше 1 мм, но механизм подачи в горелке увеличивает её массу. Регулировка

скорости подачи проволоки чаще применяется плавная, но возможна

плавно-ступенчатая и ступенчатая. По радиусу рабочей зоны различают

полуавтоматы стационарные (механизм подачи закрепляется на источнике сварочного

тока, радиус определяется длиной шланга), передвижные (механизм подачи можно

перемещать относительно источника до 10 м) и переносные (ранцевые с длиной

кабелей до 40-50 м).

Токоподвод (наконечник) является сменной быстро изнашиваемой деталью. От

надежности контакта в нем зависит стабильность процесса сварки.

К сменным деталям также относится сопло, которое нагревается от излучения

дуги и забрызгивается.

Установки для автоматизированной дуговой сварки плавящимся электродом в

защитных газах СО2, Аг, Не и смесях (MAG, MIG) общего назначения обычно

включают:

· источник постоянного и импульсного тока;

· сварочный аппарат с механизмами подачи электродной проволоки.

· катушку или кассету со сварочной проволокой;

· горелку

· пульт управления на сварочном аппарате;

· блок управления, встроенный в сварочный аппарат или

размещенный отдельно шкаф управления;

· систему подачи защитного газа;

Выбираем сварочный полуавтомат Lincoln Electric Powertec 505S

230В/380В

Рисунок 4

505S с питанием от 3х фазной сети - источник постоянного тока с выходным

током 500А при 40% ПВ. В комплекте с механизмом подачи LF-24M PRO POWERTEC 505S

- идеальное решение для полуавтоматической, промышленной сварки методом MIG/MAG

сталей, нержавеющих сталей и алюминия, а также для сварки порошковой проволокой

в среде защитного газа.

Особенности:

· Стабильные свойства дуги при сварке в газовых смесях и 100%

СО2.

· Аппараты разработаны для разнообразных видов работ.

· Многоступенчатая регулировка напряжения сварки позволяет

устанавливать параметры с максимальной точностью.

· Дополнительный дроссель обеспечивает отличные свойства

сварочной дуги.

· Функция включения вентилятора при необходимости (F. A. N.)

снижает потребляемую мощность и попадание пыли и дыма внутрь устройства.

· Четкий цифровой дисплей.

· Полный набор необходимых функций.

· Большие колеса, ручка для передвижения и петля для поднятия

обеспечивают полную мобильность устройства.

· Режим триггера горелки 2х или 4х тактный

· Полный набор функций: продувка газа и протяжка проволоки,

регулировка отжига проволоки, точечная сварка.

Соответствует требованиям стандартов IEC974-1 и СЕ.

Характеристика Значение

Сеть питания 230В (3ф) / 380В (3ф)

Свароч. ток / Напряж. / ПВ 500A/39В/50% 400A/34В/60%

Диапазон тока 30-500A

Габаритные размеры ВхШхД (мм) 877 x 700 x 1035

Масса, кг 157

Сварочный полуавтомат довольно прост в управлении, поскольку для сварки

стальных деталей требуются простые инструменты с эффективными функциями.

Отлично согласованные друг с другом системные компоненты гарантируют 100%

производительность системы.

Технические характеристики

Технические характеристики

|

Модель

|

Сеть питания

|

Сварочный ток/

Напряжение/ПВ

|

Сетевой предохранитель

|

Диапазон регулировки

сварочного тока

|

Габариты, мм

|

Вес, кг

|

|

Powertec 505S

|

230/400/3/50-60

220/380/440/3/50-60

|

500A/39В/50% 400A/34В/60%

|

63A / 40A

|

30-500A

|

877x700x1035

|

157

|

При сварке в смеси газов пост дооборудуется смесителем. Подогреватели и

осушители применяются только при сварке в углекислом газе. В ряде случаев

горелки охлаждаются водой.

Горелка -устройство для направления в зону дуги электродной проволоки, подвода к

ней сварочного тока, подачи защитного газа, управления процессом сварки.

Рис. 5. Горелка для механизированной сварки плавящимся электродом: 1 -

мундштук; 2 - сменный наконечник; 3 - электродная проволока; 4 - сопло

Конструктивно подразделяются па три группы:

. для механизмов подачи толкающего типа; только направляют сварочную

проволоку в зону сварки

. с встроенным в рукоятку механизмом подачи проволоки; подают проволоку

механизмом тянущего типа

.С комбинированным механизмом подачи толкающе-тянущего типа (система

«ПУШ-МУЛ»

Мы берем горелку для тока 450 А. (MS-450).для механизмов толкающего типа.

Рис.6 Сварочная горелка 450 А. (MS-450)

Технические характеристики:

Ток при ПВ 60%, А , -СО2 500

Ток при ПВ 60%, А, -Mix 450

Диаметр проволоки, мм -0,8 / 1,0 / 1,2 / 1,6 / 2,0

Тип охлаждения -воздушное

Сварочный

соединительный кабель, предназначенные для работы в холодных суровых

климатических условиях, должны выдерживать температурные перепады в пределах -55

- +70 градусов. Берем соединительный кабель, 5 м - с воздушным охлаждением K10347-5M.

Рис.7

Соединительный кабель

Регулировать расход углекислого газа будем с помощью углекислотного редуктора

УР-6-5. Регуляторы расхода для углекислого газа УР-6-5 предназначены для

понижения и регулирования давления или расхода углекислого газа, поступающего

из баллона и автоматического поддержания постоянным заданного давления или

расхода газа при питании сварочных постов и установок в среде защитных газов.

Регуляторы УР-6-5 изготавливаются в соответствии с требованиями технических

условий ТУ 3645-003-54288960-2009, ГОСТ 12.2.008 и ГОСТ 13861 для работы в

интервале температур от +50С до +500С.

Рис.8. Редуктор УР-6-5 для углекислого газа

Таблица 5. Технические характеристики баллонного редуктора УР-6-5

|

Регулируемый газ

|

углекислота

|

|

Наибольшая пропускная

способность

|

6 м3/ч

|

|

Макс. давление на входе

|

15 МПа

|

|

Макс. давление на выходе

|

0,7 МПа

|

|

Вес, кг

|

0,85

|

|

Комплектация

|

универсальный ниппель, Ø 6-9 мм

|

Подогреватели углекислого газа предназначены для подогрева газа до

температуры 10-15 °С в системах газоподготовки автоматов и полуавтоматов

дуговой сварки в среде углекислого газа, а также для подогрева аргона, азота и

других негорючих газов, так как при значительном расходе газа возможно

замерзание редуктора.

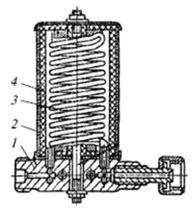

Рис.9 Подогреватель углекислого газа: 1 - корпус; 2 - кожух; 3 -

трубка-змеевик; 4 - теплоизоляционный слой; 5 - нагревательный элемент; 6 -

накидная гайка

Предредукторные осушители служат для поглощения влаги, находящейся

в газе, и устанавливаются после подогревателя газа. Осушитель состоит из втулки

, накидной гайки , пружины , двух сеток , фильтра , сеточной шайбы , корпуса ,

штуцера, сетки и осушающего материала. В качестве поглотителя влаги

используется обезвоженный медный купорос или силикагель марки КСМ. Перед

заполнением осушителя медный купорос или силикагель необходимо прокалить при

температуре 200°С.

Рис.10 Схема осушителей газа а) высокого давления, б) низкого давления

-корпус, 2-фильтр, 3-влагопоглатитель, 4-штуцер, 5-валагопоглатитель,

6-решетка, 7-камера

Местный подогрев производится различными источниками тепла вплоть до

нагрева газокислородными резаками. Современное развитие производства

газопламенного оборудования позволяет все более широкое применение для этой

цели специальных газокислородных горелок типа ГЗУ «ДОНМЕТ» 262,

работающие на пропан-бутановой смеси или природном газе и кислороде.

Рис.11 Горелка газовая ГЗУ «ДОНМЕТ» 262

Контроль

температуры производим с помощью термокарандаша. Термоиндикаторные карандаши

(или термокарандаши) предназначены для определения температуры поверхности

подвергающихся нагреванию твердых тел. Термокарандаш представляет собой

стержень, состоящий из лакополимерного композита. Стержень вмонтирован в

металлический корпус, снабженный карманным держателем. Материал стержня

плавится при определенной температуре, называемой номиналом карандаша. Номинал

указан на корпусе карандаша. Для определения момента достижения определенной

температуры на контролируемую поверхность наносят метку термоиндикаторным

карандашом соответствующего номинала. Метка получается сухой и рассыпчатой.

Когда температура поверхности достигнет значения, соответствующего номиналу

карандаша, метка расплавляется и превращается в глянцевый мазок. Глянцевый вид

мазка сохраняется и после охлаждения поверхности.

Рис.12

Термокарандаш

Для зачистки сварных швов перед наложением последующих валиков и удаления

брызг используем угловую шлифмашинку Makita 9566CV. 1,4кВт, 4000-10000

об./мин., диаметр диска 150 мм, двойная защитная изоляция, автоматическое

отключение щёток, плавный пуск.

Рис.

13. Шлифовальная машина Makita 9566CV

<#"867136.files/image043.jpg">

Рис. 14 Фаскосниматель

Баллон для углекислого газа предназначен для

транспортировки и хранения углекислоты. Баллон для углекислоты комплектуется

кольцом горловины, вентилем, предохранительным колпаком и опорным башмаком.

Корпус углекислотных баллонов окрашивается эмалевой краской черного цвета. На

баллон наносится надпись «УГЛЕКИСЛОТА» желтого цвета. Углекислотные баллоны

емкостью 40 литров изготавливаются из стали марки -30ХГСА, 45, Д. ГОСТ 949-73.

Рис. 15 Балон

для углекислого газа

Сварочная

маска (Щиток защитный лицевой) - Средство индивидуальной защиты лица работающих

от воздействия опасных и вредных производственных факторов. Мы выбираем

сварочную маску НН7 PREMIER Favori®T 2 фирмы РОСОМЗ.

Рис. 16

Сварочная маска

В

комплектацию сварочной маски входит Светофильтр - Смотровое стекло,

ослабляющее интенсивность вредного излучения в оптической части спектра.

Выбираем степень затемнения светофильтра С5.

8. Разработка технологического процесса сварки

.1 Подготовка металла и конструкции к сборке и сварке

Требования к сырью, материалам:

Материалы для изготовления деталей и сборочных единиц должны иметь

документальное подтверждение их соответствия требованиям государственных

стандартов, а также требованиям конструкторской документации.

Материалы должны быть очищены от загрязнений, окалины, коррозии,

заусенцев и других дефектов. Поверхности не должны иметь вмятин и прочих

повреждений.

Требования к сварным соединениям:

Основные типы и конструктивные элементы швов сварных соединений должны

соответствовать ГОСТ 14771-76

Свариваемые кромки должны быть сухими, не иметь заусенцев, трещин и

других дефектов, видимых вооруженным глазом. Детали, поступающие на сварку,

должны быть очищены от грязи, масла, окалины, коррозии.

Требования к сварным швам:

Сварные швы не должны иметь дефектов в виде трещин, пор, непроваров,

несплавлений по кромкам, наплывов, прожогов, шлаковых включений, подрезов и др.

В целях избегания образования в швах пор и других включений торцевые поверхности

кромок и прилегающие к ним зоны металла шириной 25-30 мм подлежат очистке от

ржавчины, краски, масляных и других загрязнений. Очистку выполняют абразивными

материалами или инструментом, а также газопламенной обработкой.

По окончании сварочных работ сварные швы и прилегающие к ним поверхности

основного металла должны быть очищены от оксидной пленки и сварочных брызг.

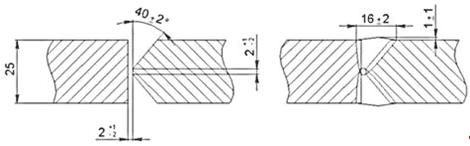

Разделку кромок берем по ГОСТ 14771-76; сварных соединений С15.

Рисунок -17. Разделка кромок

Стыковое соединение с К-образной разделкой кромок. С двумя симметричными

скосами кромок С15. Что уменьшит затраты времени и энергии на разделку

нижней кромки.

.2 Сборка

Для изготовления сварных конструкций требуется правильная сборка деталей

свариваемого изделия, т.е. их правильная взаимная установка и закрепление.

Сборка может осуществляться прихватками или в специальных сборочно-сварочных

приспособлениях. Прихватки представляют собой короткие швы.

В строительных конструкциях используются два вида соединения сортового

проката и холодногнутых профилей: накладками и встык.

Встык - основной вид соединения. Сборка и сварка соединений сортового

проката этим способом проводятся до установки деталей в конструкцию. Соединения

накладками можно выполнять в процессе общей сборки.

Для того, чтобы обеспечить высокое качество сборки на стеллажах (рис.

18), необходимо строго соблюдать определенную последовательность выполнения

работ

Рис. 18. Сборка встык двутавровой балки

Последовательность сборки на стеллажах стыковых соединений

балок:

· на стеллажах или уложенной на них «постели» из швеллера

намечается линия, размещаются упоры по длине стыкуемого элемента;

· первая деталь укладывается так, чтобы стыкуемый торец

находился на одном из козелков стеллажей;

· на одной линии с первой размещается вторая деталь,

устраняются переломы в стыке как в горизонтальной, так и в вертикальной

плоскости;

· соблюдаются заданные зазоры, ликвидируются смещения кромок,

накладываются электроприхватки для закрепления деталей;

· проверяется прямолинейность собранных элементов при помощи

длинной линии или шнура и устанавливаются выводные планки.

При сборке элементов конструкций из стали 16Г2АФ на прихватках согласно

типовой технологии длина их не должна быть меньше 100 мм, толщиной до 2/3

толщины свариваемого металла и расстояние между ними не более 400 мм. Прихватки

должны выполняться теми же сварщиками, которые будут сваривать эти конструкции.

Перед сваркой рабочие-сварщики должны пройти практические испытания по сварке

контрольных пластин из стали 16Г2АФ и быть допущенными к сварке этой стали. Все

местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях,

надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

8.3 Сварка

Большое значение для уменьшения внутренних напряжений

и деформаций при сварке швеллеров и балок имеет соблюдение правильной

последовательности наложения швов и направления сварки. В соединениях в первую

очередь сваривают стенки, а затем полки. Перед наложением шва с обратной

стороны абразивным кругом из места зазора удаляют шлак.

Сварные швы двутавровой балки, соединяемые накладками,

выполняются в последовательности, указанной на рис.19. Положение сварки

-горизонтальное.

Рис-19 Сварка встык двутавровой балки.

Последовательность сварки швов

Если в первую очередь сварить стыки поясов, то стык стенки придется

выполнять в условиях жесткого закрепления, что может способствовать образованию

трещин в процессе сварки. Когда вначале сваривают стык стенки, в стыках поясов

возникает высокий уровень остаточных напряжений растяжения, что может снизить

усталостную прочность при работе на изгиб.

Для облегчения условий сварки стыка участки поясных швов балки длиной L

иногда не доваривают, а выполняют их после сварки стыковых швов. Так как

поперечная усадка свариваемого последним шва будет восприниматься элементом

длиной L, то значение остаточных напряжений окажется меньше, чем при жестком

закреплении.

Таблица 6. Параметры режима механизированной сварки, с использованием

сварочной проволоки Св08Г2С

Номер

слоя Марка сварочной проволоки Диаметр сварочной Проволоки

(мм).Iсвдуги

(мм).Iсвдуги

ВVсв

См/сРасход

Газа

СО2

л/мин.Род тока

|

ПолярностьПоложение сварки

|

|

|

|

|

|

|

|

|

Корневой Заполняющий

Облицовочный

|

СВ08Г2С

|

1,2

|

160-180 230-300 220-250

|

22-24

|

0,2-0,3

|

8-16

|

Постоянный Обратная

|

Горизонтально-вертикальное

|

Площадь сечения швов представляет собой сумму площадей элементарных геометрических

фигур, их составляющих.

+(25

+(25

2)+((0.75

2)+((0.75

)

)

=194

=194

При

наших режимах за один проход мы перекрываем около 30

, поэтому

при такой площади сечения делаем 6 проходов по 3 с каждой стороны.

, поэтому

при такой площади сечения делаем 6 проходов по 3 с каждой стороны.

Перед

наложением каждого слоя необходимо производить контроль температуры металла с

помощью термокарандаша (как написано выше).

При

горизонтально-вертикальной сварке двутавровой балки существует несколько

особенностей, которые заключаются в колебательных движениях при сварке

различных проходов сварного шва.

Сварку

корневого шва производим без каких-либо колебательных движений что в полной

мере заполняет зазор шва сварочным металлом и не прожигает кромки.

После

первого и последующих проходов необходимо зачистить кромки от окисной пленки и

сварочных брызг.

Сварку

заполняющего шва производим с помощью возвратно-поступательных движений. Этот

способ хорошо разогревает металл и дает более глубокое проплавление.

Сварку

облицовочного шва производим с помощью криволинейного движения с выпуклостью в

сторону не сваренного участка (елочкой). Придает шву заключительное

эстетическое формирование без наплывов, подрезов и неровностей.

сварка сталь металл оборудование

8.4

Подогрев металла

t8/5=

·

·

· К;

· К;

t8/5=

·

·

·

1=30,4 с.

·

1=30,4 с.

= 2,5

- толщина свариваемого металла, см;

= 2,5

- толщина свариваемого металла, см;

-

коэффициент теплопроводности для низколегированной стали.

-

коэффициент теплопроводности для низколегированной стали.

С=3,6

ДЖ/см- удельная объемная теплопроводность.

Тн

=100- начальная температура металла;

К

= 1 - коэффициент приведения,

учитывающий различные условия теплоотвода стыковых и угловых швов от

расплавленного металла в основной металл.

-

эффективная погонная энергия Дж/см;

-

эффективная погонная энергия Дж/см;

=

=

Дж/см;

Дж/см;

=0,7-эффективный

КПД процесса нагрева металла дугой для сварки в СО2;

=0,7-эффективный

КПД процесса нагрева металла дугой для сварки в СО2;

=24 В-

напряжение дуги;

=24 В-

напряжение дуги;

= 0,3

(см/сек)-скорость сварки

= 0,3

(см/сек)-скорость сварки

8.5 Контроль качества сварных соединений

Задача контроля сварки заключается в выявлении причин возникновения

дефектов и разработке мероприятий, направленных на устранение этих причин.

Надежность эксплуатации сварных соединений зависит от их соответствия

нормативно-технической документации, которая регламентирует конструктивные

размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость

и свойства сварных соединений.

Организация контроля качества при изготовлении и

возведении металлических конструкций предполагает выполнение следующих видов

контроля:

§ входной - проверка качества и соответствия

стандартам комплектующих материалов и заготовок, в том числе класса и марки

сталей, сварочных материалов и др.

§ операционный, - в рамках которого осуществляется

проверка геометрических размеров шаблонов, кондукторов и других элементов

оснастки; геометрических параметров заготовки после механической обработки и

сборки элементов под сварку, расположение, размеры и качество сварных швов и

соединений; геометрические параметры собранного и сваренного элемента

конструкции; качество антикоррозионных покрытий.

§ приемочный - периодический контроль и испытания

конструкции и приемо-сдаточный контроль.

В технологической карте приводятся только результаты операционного

контроля. Но, при ее составлении необходимо также формулирование в примечаниях

общих требований к контролю с указанием перечня недопустимых дефектов.

Перед осмотром сварные швы и прилегающий к ним металл очищают от шлака,

брызг, грязи и освобождают от всех предметов, мешающих проведению контроля. С

помощью внешнего осмотра и измерений выявляют дефекты, находящиеся или

выходящие на поверхность металла. Все обнаруженные недопустимые дефекты сварных

соединений, а также нарушения, связанные с отступлением от

проектно-конструкторской Документации, устраняют непосредственно после

проведения контроля.

Далее производим акустический метод контроля ультразвуковой

дефектоскопией по ГОСТ 12503-75 и ГОСТ 14782-86. Хорошо обнаруживаются дефекты

с малым раскрытием, типа трещин, газовых пор и шлаковых включений, в том числе

и те, которые невозможно определить радиационной дефектоскопией.

Рис. 20. Схема проведения ультразвукового контроля

а - перемещение призматического щупа по поверхности изделия; б - контроль

прямым лучом; в - контроль отраженным лучом

Ультразвуковая технология испытания основана на способности высокочастотных

колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности

царапин, пустот и других неровностей. Искусственно созданная, направленная

диагностическая волна проникает в проверяемое соединение и в случае обнаружения

дефекта отклоняется от своего нормального распространения.

8.6 Охрана труда при сварке в среде защитных газов

Общие требования безопасности при проведении сварочных работ

регламентируются ГОСТ 12.3.003-86 «Работы электросварочные. Требования

безопасности», а также ГОСТ 12.1.004-85, ГОСТ 12.1.010-76,

ГОСТ 12.3.002-75.

Хранить баллоны следует в вертикальном положении, с плотно навинченными

предохранительными колпаками, вентилями вверх.

Перемещать баллоны на небольшие расстояния разрешается путем

перекатывания в слегка наклоненном положении, переносит баллоны на руках или на

плечах запрещается.

Отбор газа из баллона следует производить через редуктор, предназначенный

для данного газа и окрашенный в соответствующий цвет. Не допускать падения

баллонов, а также ударов их друг о друга или с различными предметами.

Нижней частью баллоны опираются на башмаки, чтобы избежать ударов по

корпусу в процессе транспортировки и обеспечить устойчивое вертикальное

положение при установке на газовом посту.

Баллоны на сварочном посту устанавливают вертикально и закрепляют цепью

или хомутом для предохранения от падения. При кратковременных монтажных работах

баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона,

для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

Перед присоединением редуктора необходимо продуть штуцер вентиля, на

короткое время открыв баллон поворотом маховичка на 0,5 оборота. Перед началом

работы сварочная горелка или резак должны быть проверены на исправность работы

и герметичность. Шланги следует предохранять от попадания на них искр, огня,

раскаленных или тяжелых предметов. Нельзя допускать перегибов и загрязнений

шлангов масляными или жирными веществами. Все сварочные работы должны

производить в спецодежде.

Перед пуском сварочного полуавтомата необходимо проверить исправность

пускового устройства (рубильника, кнопочного выключателя). Корпуса источника

питания дуги и аппаратного ящика должны быть заземлены. При включении

полуавтомата первоначально следует включить рубильник (магнитный пускатель), а

затем - аппаратный ящик.. Шланги для защитного газа и водяного

охлаждения у полуавтомата в местах соединения со штуцерами не должны пропускать

газ и воду. Опираться или садиться на источник питания дуги и аппаратный ящик

запрещается. При работе открытой дугой на расстоянии менее 10м необходимо

ограждать места сварки или пользоваться защитными очками. Намотку сварочной

проволоки с бухты на кассету нужно производить только после специального

инструктажа. По окончании работы выключить ток, газ, воду. О замеченных

неисправностях в работе оборудования необходимо доложить мастеру цеха и без его

указания к работе не приступать. Устранять неисправности полуавтоматах самому

сварщику запрещается.

Пожарная

безопасность при сварке

На строительно-монтажной площадке опасными факторами пожара являются:

открытый огонь (сварочная дуга, пламя газовой сварки и резки); искры и частицы

расплавленного металла, которые возникают при электросварке и резке; повышенная

температура изделий, которые подвергаются сварке и резке.

Травмы от пожаров могут возникнуть от воспламенения горючих материалов,

находящихся вблизи мест производства сварочных и газорезательных работ, а также

от неисправного состояния электрической проводки.

Травмы от взрывов могут возникнуть при неправильном обращении с

ацетиленовыми генераторами, карбидом кальция, баллонами для сжатых газов, а

также при ремонте (с применением варки) тары, используемой для хранения горючих

жидкостей и сосудов, находящихся под давлением.

Причинами пожаров технического характера на строительно-монтажной

площадке являются: неисправность электрооборудования (короткое замыкание,

перегрузки и большие переходные сопротивления); плохая подготовка оборудования

к ремонту; несоблюдение графика планового ремонта; износ и коррозия оборудования

и т. д. Причинами пожаров организационного характера являются: небрежное

отношение с открытыми источниками огня, неправильное хранение пожароопасных

веществ; несоблюдение правил пожарной безопасности и т. д.

Пожарная безопасность на строительно-монтажных площадках может быть

обеспечена совокупностью мероприятий, направленных на предупреждение пожаров,

предотвращение распространения огня в случае возникновения пожаров и создание

условий, способствующих быстрой ликвидации начавшегося пожара.

Согласно «Правилам пожарной безопасности при производстве

строительно-монтажных работ» предусматривается комплекс мероприятий по пожарной

безопасности, обеспечивающих снижение опасности возникновения пожара и создание

условий быстрой ликвидации пожара на строительно-монтажной площадке,

Предусмотренные на строительно-монтажной площадке мероприятия, устраняющие

причины возникновения пожаров, подразделяются на организационные,

эксплуатационные, технические и режимные.

К организационным мероприятиям относятся: обучение рабочих сварщиков

(резчиков) противопожарным правилам, проведение бесед, инструкций, организация

добровольных дружин, пожарно-технических комиссий, издание приказов по вопросам

усиления пожарной безопасности.

К эксплуатационным мероприятиям относятся; правильная эксплуатация,

профилактические ремонты, осмотры и испытания сварочного оборудования и

устройств и т. д.

К техническим мероприятиям относятся: соблюдение противопожарных норм и

правил при устройстве и установке сварочного оборудования, систем вентиляции,

подвода электропроводки, защитного заземления, зануления и отключения.

К режимным мероприятиям относятся: запрещение курения в неустановленных

местах, проведение сварочных и других огневых работ в пожароопасных местах.

Пожарную технику согласно ГОСТ 12.4-009-83*, предназначенную для защиты

строительно-монтажных объектов, подразделяют на следующие группы, пожарные

машины (автомобили, мотопомпы и прицепы); установки пожаротушения; установки

пожарной сигнализации; огнетушители; пожарное оборудование; пожарный ручной

инвентарь; пожарные спасательные устройства.

К ручным огнетушителям относятся пенные, углекислые,

углекислотно-бромэтиловые и порошковые.

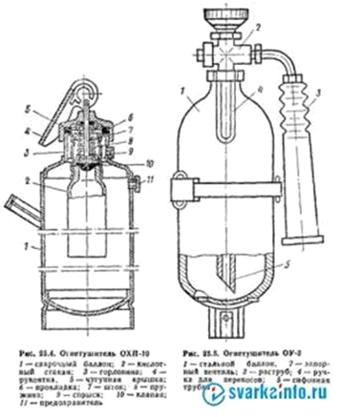

Огнетушитель химический пенный ОХП-Ю (рис. 10.1) предназначен для тушения

пожаров химической пеной, которая образуется в результате воздействия щелочной

и кислотной частей заряда.

Для приведения ОХП 10 в действие необходимо повернуть рукоятку вверх и

перевернуть огнетушитель крышкой вниз При этом клапан кислотного стакана

открывается, кислотная часть заряда вытекает из стакана и смешивается со

щелочной частью, образуется пена, повышается давление в корпусе. Под давлением

пена выбрасывается наружу.

Огнетушитель ручной углекислотный ОУ-2 (рис. 10.2) предназначен для

тушения очага горения различных веществ (за исключением тех, которые могут

гореть без доступа воздуха) и электроустановок, находящихся под напряжением.

Рис. 21. Огнетушитель химический пенный ОХП-10. Огнетушитель ручной

углекислотный ОУ-2

Список

использованной литературы

1.Жизняков,С.Н.,Сидлин,З.А.

«Ручная дуговая сварка. Материалы. Оборудование. Технология». Киев:

«Экотехнология»,2006.-368с.

.

Сварка в машиностроении: Справочник в 4-х т./ Редкол Г.А. Николаев (пред.) и

др. - М.:Машиностроение,1979 - 3т./Под ред.В.А. Винокурова.1979.567с.

.

Жизняков С.Н. Мельник В.И. «Сварка и резка в строительстве». М.:Стройиздат,

1995.-544с.

.

А.Г. Потапьевский «Сварка в защитных газах плавящимся

электродом».М.:Машиностроение,1974. - 240с.

.

Маслов В.И. Сварочные работы Изд. центр «Академия», 1999. - 240 с

.

Юхин Николай Александрович «Механизированная дуговая сварка плавящимся

электродом в защитных газах (MIG/MAG)» Издательство “Соуэло”, 2008 г.

.

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные

типы, конструктивные элементы и размеры».

.

ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия»

.

ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия».

.

ГОСТ 19281-89 «Прокат из стали повышенной прочности».

.

ГОСТ 12.3.003-86 «Работы электросварочные. Требования безопасности».