Технологическая подготовка производства нового изделия

Министерство

образования и науки РФ

Федеральное

государственное бюджетное образовательное учреждение высшего образования

САНКТ-ПЕТЕРБУРГСКИЙ

ГОСУДАРСТВЕННЫЙ ЭКОНОМИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА

ЭКОНОМИКИ И УПРАВЛЕНИЯ ПРЕДПРИЯТИЯМИ

КУРСОВАЯ

РАБОТА

по учебной

дисциплине «Организация и управление технологическими инновациями предприятий и

организаций»

Тема:

Технологическая подготовка производства нового изделия

Исполнила: Трутнева К. А.

Руководитель: к.э.н., доц., Иванников И.Г.

Санкт-Петербург

2015

Оглавление

1. Объём работ по

конструкторской подготовке производства, чел-часы

. Объём работ по

технологической подготовке производства, чел-часы

. Фонд заработной платы.

Смета затрат

. Длительность ТПП. Ленточный

(линейный) график выполнения работ

. Анализ безубыточности

производства

. Проектирование поточной

линии сборки прибора

.1 Такт

.2 Количество рабочих мест на

каждой операции технологического процесса

.3 График загрузки рабочих

мест

.4 Теоретическую длину

межоперационного транспортного средства

.5 Период потока

.6 Разметка поточной линии

.7 Технологический и

транспортный заделы

.8 Незавершённое производство

.9 Схема взаимосвязи рабочих

мест

.10 Планировка поточной линии

и график движения производства

. Должностные инструкции

.1 Главный конструктор

.2 Главный технолог

.3 Инженер-конструктор

Список использованной

литературы

Приложения

1. Объём работ по конструкторской подготовке производства,

чел-часы

Конструкторская подготовка - этап проектирования нового изделия или

модернизация изделия.

Исходные данные указаны в позициях 1÷5 таблицы 1, а также в справочных

материалах (таблицы 01 - 05).

% деталей изготавливаются по ГОСТ и СТП, 15 % - заимствованные из других

выпускаемых заводом изделий, остальные - оригинальные. На сборку также

поступают готовые детали со стороны (покупные), которые не требуют

технологической проработки. Их количество (по вариантам) указано в поз. 1

таблицы 1.

Коэффициент новизны для всех вариантов принять равным 2,5 (используется

для пересчёта количества деталей в количество их наименований).

% деталей - отливки, 6 % - поковки, все детали, в том числе отливки и

поковки, подвергаются механической обработке.

Длительность смены 8 часов, внутрисменными потерями времени пренебречь.

Рабочие места разместить цепочкой в шахматном порядке по обе стороны конвейера

с шагом 1,6 метра.

Конструктивная сложность деталей: 5 % - весьма сложные, 15 % - сложные,

20 % - средней сложности, остальные - простые.

Таблица 1.1. - Распределение деталей по степени оригинальности, шт.

|

Колич. деталей

|

Колич. наименований

|

В том числе по группам новизны (оригинальности)

|

|

|

Стандартные

|

Заимствованные

|

Оригинальные

|

|

|

%

|

Колич.

|

%

|

Колич.

|

%

|

Колич.

|

|

480

|

192

|

20

|

38

|

15

|

29

|

65

|

125

|

Конструктивная сложность изделия - характеристика его состава и

структурного исполнения, определяющая конструктивные признаки и соответствующие

требования к обеспечению технологической рациональности конструкции изделия. В

таблице 1.2. указано распределение деталей по конструктивной сложности.

Таблица 1.2. - Распределение деталей по конструктивной сложности, шт.

|

Группа деталей

|

Колич. наименований

|

В том числе по группам конструктивной сложности

|

|

|

Весьма сложные 5 %

|

Сложные 15 %

|

Средней сложности 20 %

|

Простые 60 %

|

|

1.Оригинальн.

|

125

|

6

|

19

|

25

|

75

|

|

2.Заимствованн.

|

29

|

1

|

4

|

6

|

18

|

|

3. Стандартные

|

38

|

2

|

5

|

8

|

23

|

В таблице 1.3. определяем объём конструкторских работ

Таблица 1.3. - Объём конструкторских работ, чел-часы.

|

Этапы и виды проектных работ

|

Группа сложности, трудоёмкость

|

Труд-сть, всего (125 шт)

|

|

Весьма сложные (6 шт)

|

Сложные (19 шт)

|

Средней сложн. (25 шт)

|

Простые (75 шт)

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Уд.

|

Общ

|

Уд.

|

Общ

|

Удельн

|

Общ

|

Удельн

|

Общ

|

-

|

|

Оригинальные детали и конструкции

|

|

1. Эскизные работы

|

6,5

|

39

|

5,5

|

104,5

|

4,2

|

105

|

3,0

|

225

|

473,5

|

|

2. Техническ. проект

|

10,0

|

60

|

9,5

|

180,5

|

8,4

|

210

|

6,0

|

450

|

900,5

|

|

3. Опытный образец

|

10,0

|

60

|

9,6

|

182,4

|

8,9

|

222,5

|

6,5

|

487,5

|

952,4

|

|

4. Рабочий проект

|

12,8

|

76,8

|

12,5

|

237,5

|

10,5

|

262,5

|

7,5

|

465,0

|

1041,8

|

|

5. Технол. инспекц.

|

0,8

|

4,8

|

0,7

|

13,3

|

0,5

|

12,5

|

0,4

|

30

|

60,6

|

|

6. Нормоконтроль

|

0,5

|

3

|

0,4

|

7,6

|

0,2

|

5

|

0,1

|

7,5

|

23,1

|

|

Всего:

|

40,6

|

243,6

|

38,2

|

725,8

|

32,7

|

817,5

|

23,5

|

1665

|

3451,9

|

|

Заимствованные детали и конструкции весьма сложные = 1 шт;

сложные = 4 шт; средн сложн. = 6 шт; простые = 18 шт.

|

|

40 % от ∑ трудоёмк.

|

15,7 1

|

15,7

|

14,8

|

59,2

|

12,8

|

76,8

|

9,2

|

165,6

|

317,3

|

|

Стандартные детали и конструкции 1 Весьма сложные = 2 шт;

сложные = 5 шт; средней сложности = 8 шт; простые = 23 шт

|

|

30 % от ∑ трудоёмк.

|

11,8 1

|

23,6

|

11,1

|

55,5

|

9,6

|

76,8

|

6,9

|

158,7

|

314,6

|

|

Итого:

|

-

|

282,9

|

-

|

840,5

|

-

|

971,1

|

-

|

1989,3

|

4083,8

|

Примечание к табл. 1.3. Заимствованные и стандартные детали не проходят

технологическую инспекцию и нормоконтроль. Поэтому их трудоёмкость по этим

видам работ практически равна нулю.

2. Объём работ по технологической подготовке производства,

чел-часы

Технологическая подготовка - это этап технической подготовки производства

по проектированию технологического процесса, а также инструментов для

изготовления нового инновационного производства. (у всех так не знаю в чем

ошибка).Попробуй написать формулировку приведенную ниже!

Технологическая подготовка производства - это совокупность

взаимосвязанных процессов, обеспечивающих технологическую готовность

предприятия к выпуску продукции необходимого качества при установленных сроках,

объеме производства и затратах.

Технологический процесс - совокупность операций, которые непосредственно

изменяют предмет труда, т.е. его геометрические размеры, физические, химические

и прочие свойства, а также сборочные процессы.

Разработка технологического процесса и его освоение (внедрение в

производство) ведётся по укрупнённым нормативам трудоёмкости в Приложении 2

(таблица 0) и длительности в Приложении (таблица 0.5) ТПП. По условию «Задания»

отливки и поковки поступают на сборку только после механической обработки.

Понятно, что отливки поступают из литейного цеха, а поковки - из кузнечного

(кузнечно - прессового и т.п.).

Для определения количества отливок (и поковок) рассуждаем так. По

условию10 % от всех деталей (12 шт.) - отливки, но из них только 7,8 шт

(округляем до 8 шт.) - оригинальные. Остальные 4 шт. (заимствованные и стандартные)

не требуют проектных работ - по определению.

В таблице 2.1. рассчитываем трудоёмкость технологического процесса.

Таблица 2.1. - Трудоёмкость разработки технологического процесса,

чел-часы.

|

Виды проектных работ

|

Количество деталей, шт.

|

Норма затрат труда

|

Общая трудоёмкость

|

|

1. Изготовление отливок (10 %)

|

19

|

3,75

|

71,25

|

|

2. Изготовление поковок (6 %)

|

12

|

3,83

|

45,96

|

|

3. Механическая обработка

|

125

|

11,4

|

1425

|

|

4. Сборочный процесс

|

192+6 = 198

|

1,0

|

198

|

|

Итого:

|

-

|

-

|

1740,21

|

Механическая обработка = 65% деталей, = 192*0,65=124,8 (округляем до 125)

Т.к количество покупных деталей на сборку составляет 6 шт, то число

деталей для сборочного процесса = 192+6=198

Оснастка технологическая - совокупность приспособлений для установки и

закрепления заготовок и инструмента, выполнения сборочных операций,

транспортирования заготовок, полуфабрикатов, деталей или изделий. В таблице

2.2. рассчитываем трудоёмкость технологической оснастки. Примечания к таблице

2.2. Из таблиц 1.1, 1,2 и 0.3 (строка 4) находим общее количество единиц

технологической оснастки: 0,2 × 120 + 0,8 × 78 =

86,4 ≈ 86 единиц.

Удельный вес (столбец 2) берём из «Задания», таблица 0.3 (столбцы 5 - 9).

Таблица 2.2. - Трудоёмкость проектирования технологической оснастки,

чел-часы

|

Вид оснастки

|

Удельный вес, %

|

Количество единиц

|

Трудоёмкость

|

|

|

Расчётное

|

Принятое

|

Удельная

|

Всего

|

|

1. Инструмент

|

16,0

|

22,144

|

22

|

6

|

132

|

|

2. Приспособления

|

42,0

|

58,128

|

58

|

20

|

1160

|

|

3. Штампы

|

36,0

|

49,824

|

50

|

64

|

3200

|

|

4. Пресс-формы

|

6,0

|

8,304

|

8

|

180

|

1440

|

|

Всего:

|

100

|

138,4

|

138

|

-

|

5932

|

3. Фонд заработной платы. Смета затрат

Система оплаты труда - повременно-премиальная (или окладная).

Среднечасовая тарифная ставка у конструкторов 179 рублей, у технологов, а также

у конструкторов по оснастке 161,1 рублей. При выполнении месячного задания и

отсутствии нареканий на качество технической документации начисляется премия в

размере 40 % к тарифной зарплате (окладу).

Дополнительную зарплату рассчитать по балансу рабочего времени (поз. 3 в

таблице 1). Отчисления государственному социальному страхованию рассчитать по

действующим в РФ нормативам. В данном случае он составил 30%.

Дополнительная зарплата - фактически начисленная зарплата за фактически

неотработанное время.

Баланс рабочего времени - это фактическое время (кол-во часов времени),

которое должен отрабатывать один работник (в среднем) в течение планового

периода (года).

В таблице 3.1. рассчитываем затраты на заработную плату проектировщиков.

Таблица 3.1. - Расчёт затрат на заработную плату проектировщиков, руб

|

Вид проектных работ

|

Объём чел-час

|

Тарифн. ставка, руб/час

|

Фонд заработной платы, рубли

|

|

|

|

Тарифный

|

Премия 40 %

|

основной

|

Дополнительный

|

С начислениями осн + доп )

|

С отчислениями соцстраху

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

1. Конструкторская подготовка

|

4084

|

179

|

731036

|

292414,4

|

1023450,4

|

153517,56

|

1176967,96

|

1530058,348

|

|

2. Разработка пооперац. технол-и

|

1740

|

161,1

|

280314

|

112125,6

|

392439,6

|

58865,94

|

451305,54

|

586697,202

|

|

3. Проект. оснастки

|

5932

|

161,1

|

955645,2

|

382258,1

|

1337903,3

|

200685,495

|

1538588,795

|

2000165,4335

|

|

4. Итого:

|

11756

|

-

|

1966995,2

|

786798,1

|

413068,995

|

3166862,295

|

4116920,9835

|

Дополнительный фонд = Тариф*(1,2+6,4+0,3+25+0,5+0,2)/217=0.1594 % = 0.15%

,

где 1,2 - это отпуск в связи с родами, 6,4 -по болезни, 0,3 - прочие

неявки, разрешённые законом. Основной = (6 стб*0.16=7 стб). Фонд ЗП с

отчислениями соцстраху = Фонд ЗП с начислениями * 1,3.

В таблице 3.2. рассчитываем смету прямых затрат на ТПП в рублях.

Таблица 3.2. - Смета прямых затрат на ТПП, рубли

|

Элементы затрат

|

Основание

|

Расчёт

|

Сумма

|

|

1

|

2

|

3

|

4

|

|

1. Зарплата проектировщиков

|

Таблица 3.1

|

|

4116920,9835

|

|

2. Изготовление оснастки:

|

|

Инструмент

|

Табл. 2.2 и 03

|

4500 × 22

|

99000

|

|

Приспособления

|

=

|

25000 × 58

|

1450000

|

|

Штампы

|

=

|

80000 × 50

|

4000000

|

|

Пресс-формы

|

=

|

240000 × 8

|

1920000

|

|

3. Изготовление опытного образца

|

Задание, п. 5

|

16800 × 5

|

84000

|

|

4. Расходы на установочную партию

|

=

|

16800 × 2

|

33600

|

|

5. Итого:

|

-

|

-

|

11703520,9835

|

Примечание к табл. 3.2. В последующих расчётах итоговую сумму

11703520,9835 округляем до 11,704 млн. руб.

Себестоимость изготовления единицы видов оснастки (в тыс. руб) приведена

в таблице 0.3 в задании. Количество же инструментов было рассчитано в пункте

2.2

4. Длительность ТПП. Ленточный (линейный) график выполнения

работ

конструкторский

технологический поточный линия

Конструкторская подготовка - этап проектирования нового изделия или

модернизация изделия.

Пооперационная технология - разработка выполнения каждой отдельной

операции по изготовлению отдельных деталей и изделия в целом.

Инструменты - предметы, устройства, механизмы, машины или алгоритмы,

используемые для воздействия на объект: его изменения или измерения в целях

достижения полезного эффекта.

Оснастка - это вспомогательные устройства, используемые при механической

обработке, сборке и контроле изделий, расширяющие технологические возможности

оборудования.

Производственный цикл - календарное время от начала первой операции до

конца последней.

«Календарный» означает, что в производственный цикл включает все перерывы

как регламентированные, так и нерегламентированные.

Регламентированные - обеденный перерыв, нерабочие смены, выходные и

праздничные дни.

Нерегламентированные - остановка производства по какой-либо

организационно-технической причине (авария, отключение энергии, отсутствие

материала и т.п.).

Опытный образец - - изделие, изготовленное по вновь разработанной рабочей

конструкторской документации для проверки его соответствия техническом заданию,

уточнения конструктивных решений, определения последующей корректировки

документации и подготовки технологического оснащения производства основных

составных частей.

Установочная партия - первая промышленная партия, изготовленная в период

освоения производства по технической документации серийного или массового

производства с целью подтверждения готовности производства к выпуску продукции

с установленными требованиями и в заданных объемах. Очерёдность работ. К

изготовлению опытного образца приступают через 20 дней после начала

конструкторской подготовки производства, а к проектированию технологического

процесса - за 10 дней до её окончания. К проектированию оснастки приступят

через 20 дней после начала работ по проектированию техпроцесса. Изготовление

инструмента и оснастки должно начаться в такой момент, который гарантирует

получение полного комплекта не позднее 20 дней после завершения

соответствующего проектирования. Приступить к изготовлению установочной партии

нового прибора предполагается сразу после получения первого (начального)

комплекта оснастки. Длительность изготовления последнего составляет 20 дней.

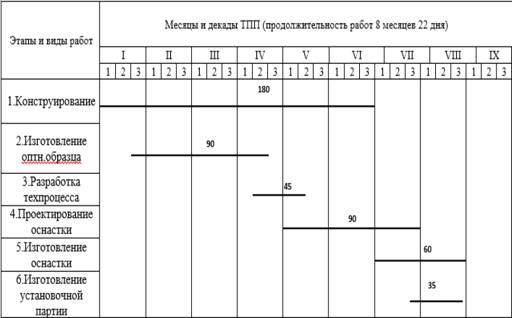

Длительность этапов ТПП (Рис. 1):

§ Длительность конструкторской подготовки составляет 4 месяца ≈ 120

дней;

§ Разработка пооперационной технологии займёт 1,5 мес. ≈ 45 дней;

§ Проектирование инструментов и оснастки 3 мес. ≈ 90 дней;

Зная, что производственный цикл изготовления нового изделия будет 1 мес

(30 дн.) × 1,2 = 1,2 мес, находим:

§ Длительность изготовления опытного образца 1,2 мес ×

2 = 2,4 мес ≈ 72

дня;

§ То же для установочной партии 30 × 1,2 ×

1,15 ≈ 60 дня;

§ Производственный цикл изготовления инструмента и прочей оснастки 2 мес ≈

60 дней.

Рис. 1. График выполнения этапов и работ по ТПП.

5. Анализ безубыточности производства

Для модернизации выпускаемого заводом изделия требуется укомплектовать

его новым прибором с улучшенными характеристиками.

Модернизация - приведение в соответствии требованиями последних

достижений в данной отрасли. Модернизация устраняет моральный износ средств

труда.

Возможны три варианта решения задачи:

.Покупать прибор по цене поставщика (продавца), указанной в Приложении 1,

позиции 4 табл. «Варианты задания» по варианту 3.

. Купить полный комплект технической документации на новый прибор и

технологию его изготовления, организовать производство прибора на своём заводе

с переменными затратами, указанными там же (Приложении 1, позиция 4 в табл.

«Варианты задания» по варианту 3);

Переменные затраты - вид затрат, величина которых в отличие от постоянных

затрат изменяется с изменением объемов продукции.

. Собственными силами провести техническую подготовку производства и

освоить выпуск нового прибора (Приложении 1, поз. 4 в таблице «Варианты

задания» по варианту 3). Техническая подготовка производства включает

конструкторскую и технологическую подготовку. Она проводится в соответствии с

имеющимся на предприятии планом технической подготовки.

Выбор технологического процесса, а, следовательно, и подбор оборудования

осуществляется общепринятым методом, известным под названием «Анализ

безубыточности производства (Break - Even Analysis»). Он представлен на рисунке

2.

Производственную программу (Nкр), для которой два сравниваемых

варианта (линия D - A и линия E - A) одинаково экономичны находим по формуле:

шт., (1)

шт., (1)

где F1 и F2 - затраты мало или совсем не зависящие

от объёма выпуска N (постоянные);2 и V1 - затраты

переменные (удельные).

На графике отмечены три точки безубыточности A, B и C - для каждого из

трёх вариантов технологического процесса. Если предполагаемый спрос будет превышать

единиц (точка А), то разработанная

заводом технология будет наиболее экономична. Если спрос менее 2600 единиц

(точка С), то выгоднее покупать прибор по цене 7500 рублей / шт. Если же спрос

ожидается между 2600 и 4296 единиц (точка В), то выгоднее купить комплект

технической документации.

единиц (точка А), то разработанная

заводом технология будет наиболее экономична. Если спрос менее 2600 единиц

(точка С), то выгоднее покупать прибор по цене 7500 рублей / шт. Если же спрос

ожидается между 2600 и 4296 единиц (точка В), то выгоднее купить комплект

технической документации.

6. Проектирование поточной линии сборки прибора

Проектирование поточной линии сборки рассмотрим на примере

9-операционного технологического процесса (Вариант 13333 «Варианты задания»)

6.1 Такт

Такт (r) поточной линии (он же ритм) - это интервал времени между двумя

следующими друг за другом и сходящими с поточной линии (с последней операции)

изделиями (предметами труда). Определяется такт делением эффективного фонда

рабочего времени (Ф = 8 час × 60 мин = 480 минут) на программу

выпуска П (сменно-суточное задание):

= Ф / П = 480 : 34 = 14,12 мин/шт (2)

Термин такт применяют только на поточных линиях, т.е. в массовом типе

производства, этому типу соответствуют поточные методы. Ритм применяется более

широко, в любом организационном типе, включая массовой тип. Равномерность (R) -

это степень соответствия фактического выпуска заранее заданному плану-графику.

Ритмичность - это равенство работ в равные отрезки времени, приятые за единицу(за

минуту, за час, смену и т.п.).

6.2 Количество рабочих мест на каждой операции

технологического процесса

Количество

рабочих мест (Р) на каждой операции ( j ) технологического процесса

определяется делением её длительности (трудоёмкости, станкоёмкости t ) на принятый такт потока (получим расчётное число

рабочих мест) с последующим округлением так, чтобы перегруз рабочих-сборщиков

(коэффициент загрузки рабочего места K

) на принятый такт потока (получим расчётное число

рабочих мест) с последующим округлением так, чтобы перегруз рабочих-сборщиков

(коэффициент загрузки рабочего места K ) не

превышал 10 % или величину, установленную законодательством об охране труда для

данного вида деятельности.

) не

превышал 10 % или величину, установленную законодательством об охране труда для

данного вида деятельности.

Рабочее

место - это неделимое в организационном отношении (в данных конкретных

условиях) звено производственного процесса, обслуживаемое одним или несколькими

рабочими, предназначенное для выполнения одной или нескольких производственных

или обслуживающих операций, оснащённое соответствующим оборудованием и

технологической оснасткой.

Примечание.

В зависимости от конкретных организационно-технических и санитарно-гигиенических

условий труда на предприятиях могут применяться иные предельные величины

перегрузки рабочих. На поточных линиях, допускающих совмещение профессий и

многостаночное обслуживание, округление производят по правилам арифметики, то

есть до ближайшего целого числа. Также существуют поточные линии, где

перегрузка недопустима.

Определяем

расчётное количество рабочих мест на операциях:

Р = t

= t / r

чел/оп (3)

/ r

чел/оп (3)

На

первой операции: Р1 = 15,1 / 14,12 = 1,07 , принимаем 1 человек (с

перегрузом 0,7 процентов). Аналогично - по остальным пяти операциям. Результаты

сведём в таблицу 1.2 (столбцы 3 и 4). Там же в столбце 5 укажем полученные

коэффициенты загрузки рабочих мест. Полученные данные вносим в таблицу 6.2.

Таблица 6.2. - Количество рабочих мест на поточной линии

|

№ операции

|

Трудоёмкость, мин.

|

Количество рабочих мест

|

Коэффициент загрузки K j

|

|

|

Расчётное

|

Принятое

|

|

|

1

|

2

|

3

|

4

|

5

|

|

I

|

15,1

|

1,07

|

1

|

1,07

|

|

II

|

31,5

|

2,23

|

2

|

1,115

|

|

III

|

17,7

|

1,25

|

1

|

1,25

|

|

IV

|

56,2

|

3,98

|

4

|

0,995

|

|

V

|

43,5

|

3,08

|

3

|

1,02

|

|

VI

|

48,7

|

3,45

|

3

|

1,15

|

|

VII

|

28,7

|

2,03

|

2

|

1,015

|

|

VIII

|

12,3

|

0,87

|

1

|

0,87

|

|

IX

|

30,2

|

2,14

|

2

|

1,07

|

|

Всего:

|

283,9

|

-

|

19

|

1,061

|

6.3 График загрузки рабочих мест

График загрузки рабочих мест вычерчивается следующим образом. В

произвольном масштабе на оси абсцисс откладываем 9 единиц оборудования - по

числу операций. На оси ординат откладываем коэффициенты (или проценты) загрузки

оборудования для каждой из шести операций. Полученные точки соединяем

горизонтальными отрезками линий.

Рис. 3. График загрузки рабочих мест

.4 Теоретическую длину межоперационного транспортного

средства

Теоретическую длину (L) межоперационного транспортного средства

(конвейера) определяем умножением количества рабочих мест, увеличенного на одно

место (Р + 1 = 19 + 1 = 20) на расстояние между ними (шаг l = 1,6 м), то есть L

= 20

× 1,6 = 12,5 метров.

Шаг поточной линии - расстояние между осями любых двух соседних рабочих

мест, расположенной по одной стороне конвейерной линии составляет 2 шага, т.е.

3,2 метра

Здесь исходим из очевидного факта: расстояние между осями любых двух

соседних рабочих мест, расположенных по одной стороне конвейерной линии

составляет два шага, то есть 3,2 метра.

Скорость (V) движения ленты конвейера: V = l / r = 1,6 : 14,11 = 0,11

метра в минуту.

6.5 Период потока

Период потока (Т) - это тот наименьший по продолжительности отрезок

времени, в течение которого выравнивается производительность (пропускная

способность) оборудования в пооперационном разрезе. Определяется он как

наименьшее общее кратное из принятых чисел рабочих мест. В нашей задаче Т = 12r

(двенадцать тактов; не путать с шестью операциями), что в пересчёте на

астрономическое время составляет Т = 12 × 14,11= 170 минуты.

Пропускная способность в каком-то смысле тоже мощность, но термин этот

употребляют либо вначале производственного процесса, либо на его промежуточных

стадиях.

6.6 Разметка поточной линии

Разметку поточной линии выполняем в форме табл. 1.3. На заводах такую

таблицу называют «система адресования», «система адресации», а поточную линию -

«распределительный конвейер».

Таблица 6.6. - Разметка конвейера

|

№ операции

|

№ раб. места

|

Порядковый № изделия

|

Колич. Номеров за период

|

Закреплённые номера

|

|

I

|

1

|

1,2,3…..12

|

12

|

Все изделия

|

|

II

|

2 3

|

1,3,5,7,9,11 2,4,6,8,10,12

|

6 6

|

Все нечетные Все четные

|

|

III

|

4

|

1,2,3…..12

|

12

|

Все изделия

|

|

IV

|

5 6 7 8

|

1,5,9 2,6,10 3,7,11 4,8,12

|

3 3 3 3

|

Каждое четвертое, начиная с №1 Каждое четвертое, начиная с

№1 Каждое четвертое, начиная с №1 Каждое четвертое, начиная с №1

|

|

V

|

9 10 11

|

1,4,7,10 2,5,8,11 3,6,9,12

|

4 4 4

|

Каждое третье, начиная с №1 Каждое третье, начиная с №1

Каждое третье, начиная с №1

|

|

VI

|

12 13 14

|

1,4,7,10 2,5,8,11 3,6,9,12

|

4 4 4

|

Каждое третье, начиная с №1 Каждое третье, начиная с №1

Каждое третье, начиная с №1

|

|

VII

|

15 16

|

1,3,5,7,9,11 2,4,6,8,10,12

|

6 6

|

Все нечетные Все четные

|

|

VIII

|

17

|

1,2,3…..12

|

12

|

Все изделия

|

|

XI

|

18 19

|

1,3,5,7,9,11 2,4,6,8,10,12

|

6 6

|

Все нечетные Все четные

|

6.7 Технологический и транспортный заделы

Технологический

(Z ) и транспортный (Z

) и транспортный (Z ) заделы

- это предметы труда, находящиеся на поточной линии, т.е. на рабочих места и

между рабочими местами, соответственно. В нашей задаче они вместе образуют

производственный задел (Z), расчётная величина которого составляет:= 19 + 19 =

38 комплектов, то есть 38 физических единиц собираемого изделия с

технологической готовностью от 0 (перед первой операцией) до 100 % (после

последней операции).

) заделы

- это предметы труда, находящиеся на поточной линии, т.е. на рабочих места и

между рабочими местами, соответственно. В нашей задаче они вместе образуют

производственный задел (Z), расчётная величина которого составляет:= 19 + 19 =

38 комплектов, то есть 38 физических единиц собираемого изделия с

технологической готовностью от 0 (перед первой операцией) до 100 % (после

последней операции).

Средняя

готовность изделий характеризуется коэффициентом готовности (К ). Он же - коэффициент иммобилизации, он же -

коэффициент связывания оборотных средств в незавершённом производстве. На

практике встречаются и другие названия этого коэффициента. Величина его

соответствует характеру нарастания затрат по мере продвижения предмета труда

между рабочими местами. Затраты нарастают по-разному, но в данном случае

используем самую распространённую формулу, обычно применяемую для изделий с

относительно коротким циклом изготовления (менее двух-трёх недель):

). Он же - коэффициент иммобилизации, он же -

коэффициент связывания оборотных средств в незавершённом производстве. На

практике встречаются и другие названия этого коэффициента. Величина его

соответствует характеру нарастания затрат по мере продвижения предмета труда

между рабочими местами. Затраты нарастают по-разному, но в данном случае

используем самую распространённую формулу, обычно применяемую для изделий с

относительно коротким циклом изготовления (менее двух-трёх недель):

К = 0,5 (1 + К

= 0,5 (1 + К ), (4)

), (4)

где

К - коэффициент, характеризующий долю материальных

затрат в структуре технологической себестоимости. В нашем примере принято:

удельная стоимость материалов и покупных полуфабрикатов С 0 = 800

денежных единиц, а себестоимость готового изделия С 1 = 2000. Тогда

К

- коэффициент, характеризующий долю материальных

затрат в структуре технологической себестоимости. В нашем примере принято:

удельная стоимость материалов и покупных полуфабрикатов С 0 = 800

денежных единиц, а себестоимость готового изделия С 1 = 2000. Тогда

К = С

= С : С

: С = 800 : 2000 = 0,4. Следовательно, коэффициент готовности

(он же коэффициент нарастания затрат, он же процент готовности, он же

коэффициент иммобилизации оборотных средств в незавершённом производстве) будет

К

= 800 : 2000 = 0,4. Следовательно, коэффициент готовности

(он же коэффициент нарастания затрат, он же процент готовности, он же

коэффициент иммобилизации оборотных средств в незавершённом производстве) будет

К = 0,5 (1 + 0,4) = 0,7.

= 0,5 (1 + 0,4) = 0,7.

Теперь

можно определить задел на поточной линии в условных единицах (в условно готовых

изделиях Z ):

):

= Z × К

= Z × К = 38 ×0,7

= 27 шт. (5)

= 38 ×0,7

= 27 шт. (5)

6.8 Незавершённое производство

Незавершённое производство (Н) - это задел, измеренный не в натуральных

или условно-натуральных единицах, а в стоимостном выражении. Другими словами -

это предметы труда, вошедшие в производство (на первую операцию), но ещё не

вышедшие из него (с последней операции):

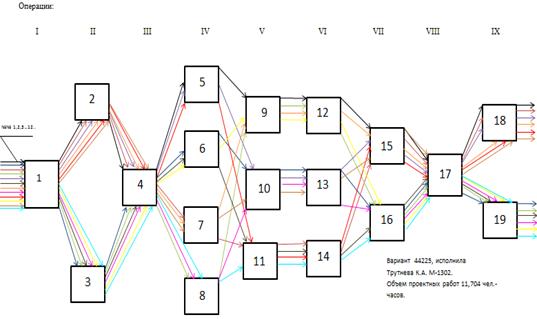

6.9 Схема взаимосвязи рабочих мест

Далее начертим схему взаимосвязи рабочих мест (Рис. 3). На рис. 3

показаны все двенадцать оригинальных маршрутов. Каждому из них присвоен свой

цвет и свой порядковый номер (он же - порядковый номер изделия). Здесь, на Рис.

3: № 1 - красный; № 2 - черный; № 3 - синий; № 4 - желтый; № 5 - зеленый; № 6 -

фиолетовый, №7 - темно-синий , №8 - оранжевый, №9 - голубой, №10 - коричневый,

№11 - светло-желтый, №12 - светло-красный.

Рис. 3. Схема взаимосвязи рабочих мест (исполняется в цвете).

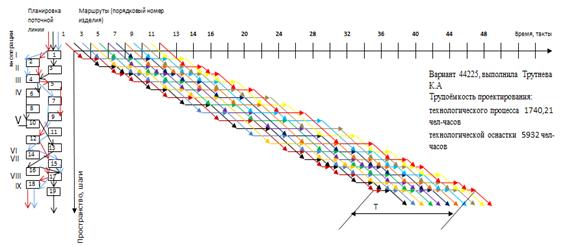

6.10 Планировка поточной линии и график движения производства

Планировка - то есть расположение рабочих мест по обеим сторонам

конвейера) указывается слева от оси ординат (рис. 4.). Это необходимо для

лучшего обозрения и поэтому выполняется она одновременно (параллельно) с

построением графика движения производства во времени и пространстве («косого

графика»).

На планировке, руководствуясь схемой взаимосвязи рабочих мест (Рис. 3)

и/или разметкой (табл. 6.3.), нужно начертить три первых маршрута (из и всех

возможных). В курсовой работе девять операций. Количество оригинальных

маршрутов равно двенадцати. На представленной нами планировке (рис. 4 слева от

оси ординат) показаны три маршрута с порядковыми номерами № 1(чёрный цвет), № 2

(темно-синий) и № 3 (красный). Выбранными цветами указываются все маршруты

движения на схеме взаимосвязи рабочих мест (т.е. адресация) и на «косом

графике» с планировкой.

Маршруты движения - это движение предметов труда или ресурсов между

рабочими местами, рабочими цехами по территории цеха.

Справа от оси ординат строим график движения производства во времени и

пространстве (рис. 4). Лучше его строить одновременно с планировкой.

Горизонтальные стрелки и линии обозначают «чистое» время технологических

операций, наклонные стрелки и линии - время транспортировочных операций.

Проекция всех операций на горизонтальную ось (абсцисса) есть не что иное, как

технологический цикл сборки изделия (обычно на поточных линиях время

межоперационного перемещения включают в состав технологических операций и,

соответственно, в состав технологического цикла). В нашем случае

технологический цикл (Тц) сборки одного изделия (любого) равен 20

тактов, что в пересчёте на астрономическое время составляет: Т ц =

19

× 14,11 мин. = 268

минут, то есть 4 часа 46 минут.

Проекция технологического процесса на вертикальную ось (ордината)

показывает длину конвейера (теоретическую). Она даёт представление о пошаговом

движении предметов труда в пространстве (производственная структура,

представленная в нашем случае планировкой поточной линии).

Технологический процесс - совокупность операций, которые непосредственно

изменяют предмет труда, т.е. его диаметрические размеры, физические, химические

и прочие свойства, а также сборочные процессы.

Производственная структура - часть общей структуры предприятия,

представляет собой состав и взаимосвязи основных и вспомогательных

производственных подразделений. Производственная структура- это состав, соотношение,

производственные взаимосвязи и расположение по территории предприятия.

Расположение цехов и служб предприятия по территории, прорисованные в масштабе

на бумаге, принято называть генеральным планом. За каждым цехом обычно

закреплена территория, которую вместе с расположенным на ней цехом называют

"план цеха", если в масштабе прорисован только сам цех, без

территории, то употребляют термин-планировка. Все подразделения цеха (участок,

пролеты, линии) в их масштабной прорисовке называют планировкой. Главной

составной частью в производственной структуре является технологическая

структура, т.е. состав подразделений, где идёт технологический процесс.

Рис. 5. График движения производства и планировка поточной линии

7. Должностные инструкции

Составим три должностные инструкции. В каждой укажем кратко должность;

предусмотреть подчинённость, обязанности, права, ответственность.

7.1 Главный конструктор

. Общие положения

. Главный конструктор относится к категории руководителей.

. Главный конструктор подчиняется непосредственно главному

инженеру. II. Должностные обязанности

Главный конструктор:

. Руководит созданием новых и модернизаций конструкций изделий

(комплексов, машин, аппаратов, приборов, механизмов) действующего производства.

. Организует разработку проектов новых опытных и промышленных

установок, нестандартного оборудования и приспособлений в связи с

реконструкцией объектов, автоматизацией производства и механизацией трудоемких

процессов.

. Обеспечивает соответствие новых и модернизированных конструкций

техническим заданиям, стандартам, требованиям рациональной организации и охраны

труда, нормам техники безопасности.

. Руководит подготовкой технико-экономических обоснований

эффективности новых конструкторских разработок, их преимуществ по сравнению с

ранее изготовлявшимися.

. Совместно с заказчиками осуществляет разработку технических

заданий на проектирование, обеспечивает защиту и согласование в установленном

порядке разработанных эскизных, технических и рабочих проектов, представляет

проектные решения на утверждение.. Права

Главный конструктор имеет право:

. Действовать от имени отдела, представлять интересы предприятия

во взаимоотношениях с иными структурными подразделениями предприятия,

сторонними организациями по вопросам организации и проведения конструкторских

работ.

. Запрашивать и получать от руководителей структурных

подразделений предприятия и специалистов необходимую информацию.

. Участвовать в подготовке проектов приказов, инструкций,

указаний, а также смет, договоров и других документов, связанных с

деятельностью отдела.

. В пределах своей компетенции подписывать и визировать документы;

7.2 Главный технолог

. Общие положения

. Главный технолог относится к категории руководителей.

. Главный технолог подчиняется непосредственно главному инженеру.

. Должностные обязанности

. Организует разработку и внедрение прогрессивных, экономически

обоснованных, ресурсов и природосберегающих технологических процессов и режимов

производства выпускаемой предприятием продукции, выполнения работ (услуг),

обеспечивающих повышение уровня технологической подготовки и технического

перевооружения производства, сокращения расходов сырья, материалов, затрат

труда, улучшение качества продукции, работ (услуг) и рост производительности

труда. Принимает меры по ускорению освоения в производстве прогрессивных

технологических процессов, новейших материалов, широкому внедрению

научно-технических достижений. Руководит составлением планов внедрения новой

техники и технологии, повышения технико-экономической эффективности

производства, разработкой технологической документации, организует контроль над

обеспечением ею цехов, участков и других производственных подразделений

предприятия.

. Рассматривает и утверждает изменения, вносимые в техническую

документацию в связи с корректировкой технологических процессов и режимов

производства.

. Контролирует выполнение перспективных и текущих планов

технологической подготовки производства, строгое соблюдение установленных

технологических процессов, выявляет нарушение технологической дисциплины и

принимает меры по их устранению.

. Осуществляет меры по аттестации и рационализации рабочих мест..

Права

Главный технолог вправе:

. Действовать от имени отдела, представлять интересы предприятия

во взаимоотношениях с иными структурными подразделениями предприятия,

организациями и органами государственной власти.

. Запрашивать и получать от руководителей структурных

подразделений предприятия и специалистов необходимую информацию.

. Проверять деятельность структурных подразделений предприятия в

сфере технологической подготовки производства.

. Останавливать производство работ при отступлении от

утвержденного технологического процесса с обязательным уведомлением об этом

главного инженера.

7.3 Инженер-конструктор

. Общие положения

. Инженер-конструктор относится к категории специалистов.

. Подчиняется непосредственно руководителю структурного

подразделения.. Должностные обязанности

Инженер-конструктор:

. Разрабатывает эскизные, технические и рабочие проекты особо сложных,

сложных и средней сложности изделий, используя средства автоматизации

проектирования, передовой опыт конкурентно способных изделий, обеспечивает при

этом соответствие разрабатываемых конструкций техническим заданиям, стандартам,

нормам охраны труда и техники безопасности, требованиям наиболее экономичной

технологии производства, а также использование в них стандартизованных и

унифицированных деталей и сборочных единиц.

. Проводит патентные исследования и определяет показатели

технического уровня проектируемых изделий.

. Проводит технические расчеты по проектам, технико-экономический

и функционально-стоимостной анализ эффективности проектируемых конструкций, а

также расчет рисков при разработке новых изделий, составляет инструкции по

эксплуатации конструкций, пояснительные записки к ним, карты технического

уровня, паспорта (в том числе патентные и лицензионные), программы испытаний,

технические условия, извещения об изменениях в ранее разработанных чертежах и

другую техническую документацию.

. Участвует в монтаже, наладке, испытаниях и сдаче в эксплуатацию

опытных образцов изделий, узлов, систем и деталей новых и модернизированных

конструкций, выпускаемой предприятием продукции, в составлении заявок на

изобретения и промышленные образцы, а также в работах по совершенствованию

модернизации, унификации конструируемых изделий, их элементов и в разработке

проектов стандартов и сертификатов.. Права

Инженер-конструктор имеет право:

. Знакомиться с проектами решений руководства предприятия,

касающимися его деятельности.

. Вносить на рассмотрение руководства предложения по

совершенствованию работы, связанной с предусмотренными настоящей должностной

инструкций обязанностями.

. Сообщать непосредственному руководителю о всех выявленных в

процессе исполнения своих должностных обязанностей недостатках в

производственной деятельности предприятия (его структурных подразделениях) и

вносить предложения по их устранению.

Список использованной литературы

1. Квалификационный

справочник должностей руководителей, специалистов и других служащих (утв.

постановлением Минтруда РФ от 21.08.1998 № 37). - www.yandex.ru.

. Об

инвестиционной деятельности в РФ, осуществляемой в форме капитальных вложений.

- №39-ФЗ от 25.02.1999 (с изменениями на 28.12.2013). - www.yandex.ru.

. Об

утверждении укрупнённых норм времени на разработку технологической

документации. Постановление Министерства труда РФ № 86 от 21.04.1993/

. Производственный

календарь на 2016 год. - www.yandex.ru.

. Трудовой

кодекс РФ (в ред. на 01.10.2014)

. Экономика

предприятия: учебник для вузов. Под ред. А.Е. Карлика. - СПб.: Питер, 2010.

Приложения

Приложение 1

Таблица 1. - Варианты задания.

|

Наименование показателей (позиций)

|

Варианты (начальная буква фамилии студента)

|

|

Вар. 1 (А-Е)

|

Вар. 2 (Ж-Л)

|

Вар. 3 (М-П)

|

Вар. 4 (Р-Ф)

|

Вар. 5 (Х-Я)

|

Вар. 6 Резерв

|

|

1. Количество деталей в изделии, шт. Покупные детали (на

сборку), шт

|

300 12

|

350 10

|

440 8

|

480 6

|

500 -

|

400 20

|

|

2. Производственный цикл прототипа*, дни

|

Варианты (вторая буква фамилии студента)

|

|

1 А-Б

|

2 В-К

|

3 Л-О

|

4 П-У

|

5 Ф-Я

|

6 -

|

|

40

|

35

|

30

|

25

|

20

|

45

|

|

3. Принять в балансе рабочего времени одного проектировщика

неявки по причинам, дни: - Отпуск в связи с родами - По болезни - Прочие

неявки, разрешённые законом

|

Варианты (последняя цифра номера зачётной книжки)

|

|

1 1-2

|

2 3-4

|

3 5-6

|

4 7-8

|

5 9-0

|

6 -

|

|

1,1 5,6 0,2

|

1,2 6,4 0,3

|

1,2 7,3 0,4

|

1,4 8,1 0,4

|

1,1 9,2 0,6

|

0,8 5,0 0,1

|

|

4. Стоимость прибора при закупке, руб/шт Стоимость

техдокументации, млн. руб Переменн. затр. при покупке черт, руб/шт То же -

по собственн. чертежам, руб/шт

|

Варианты (предпоследняя цифра номера зачётной книжки)

|

|

1 1- 2

|

2 3-4

|

3 5-6

|

4 7-8

|

5 9-0

|

6 -

|

|

7000 14 2500 3600

|

7500 15 2800 3800

|

8000 16 3200 4100

|

8500 17 3600 4600

|

9000 18 3500 4900

|

6250 12 2120 4000

|

|

5. Сменное задание, № и наименование операции технологического

процесса сборки:

|

Трудоёмкость, мин. Варианты (третья цифра от конца номера

зачётной книжки)

|

|

1 1-2

|

2 3-4

|

3 5-6

|

4 7-8

|

5 9-0

|

6 -

|

45

|

50

|

64

|

40

|

34

|

75

|

|

1. Комплектованиеобоймы

|

22,6

|

10,5

|

13,2

|

25,1

|

15,1

|

6,9

|

|

11. Установка подвижной части

|

7,5

|

14,2

|

5,2

|

47,2

|

31,5

|

17,7

|

|

111. Проверка тока потребления

|

22,4

|

29,6

|

22,7

|

38,8

|

17,7

|

12,1

|

|

1V. Монтаж механизма

|

35,0

|

40,3

|

29,6

|

33,2

|

56,2

|

5,8

|

|

V. Балансировка

|

37,2

|

10,2

|

6,2

|

9,7

|

43,5

|

12,2

|

|

V1. Градуировка

|

21,2

|

21,9

|

11,6

|

25,9

|

48,7

|

5,7

|

|

V11. Закрытие герметическое

|

11,6

|

12,0

|

25,6

|

38,4

|

28,7

|

-

|

|

V111. Проверка на гидравлику

|

15,8

|

8,9

|

10,6

|

18,0

|

12,3

|

-

|

|

1X. Контроль ОТК и сдача

|

8,5

|

20,0

|

6,6

|

12,0

|

30,2

|

-

|

Приложение 2. Справочные материалы (таблицы)

Таблица 0.1. Укрупнённые нормативы трудоёмкости конструкторской

подготовки производства, чел.-час / шт.

|

Группа сложности

|

Проектно-конструкторские работы

|

Технолог. инспекция

|

Нормо контроль

|

|

Технич. предлож.

|

Эскизн. проект

|

Технич. проект

|

Опытн. образец

|

Рабочий проект

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1. Простые детали

|

-

|

3,0

|

6,0

|

6,5

|

7,5

|

0,4

|

0,1

|

|

2. Средней сложн.

|

-

|

4,2

|

8,4

|

8,9

|

10,5

|

0,5

|

0,2

|

|

3. Сложные

|

-

|

5,5

|

9,5

|

9,6

|

12,5

|

0,7

|

0,4

|

|

4. Весьма сложные

|

-

|

6,5

|

10,0

|

10,0

|

12,8

|

0,8

|

0,5

|

|

5. Заимствованные

|

-

|

40 % трудоёмкости соответств-й детали

|

-

|

-

|

|

6. Стандартные

|

-

|

30 % трудоёмкости соответств-й детали

|

-

|

-

|

Таблица 0.2. Укрупнённые нормативы трудоёмкости на разработку и освоения

технологических процессов на одну деталь, чел-час / шт.

|

Этапы и виды работ

|

Литьё

|

Поковки

|

Механическая обработка

|

Сборка

|

|

|

|

Маршрутная

|

Операционная

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1. Технологическая инспекция

|

0,4

|

0,5

|

0,2

|

0,6

|

0,10

|

|

2. Технологическая карта

|

2,6

|

2,5

|

1,2

|

6,6

|

0,70

|

|

3. Материальные нормы

|

0,12

|

0,15

|

0,2

|

0,25

|

-

|

|

4. Освоение техпроцесса

|

0,65

|

0,68

|

0,8

|

1,55

|

0,20

|

|

Итого:

|

3,75

|

3,83

|

2,4

|

9,0

|

1,0

|

Таблица 0.3. Укрупнённые нормативы оснащённости изделия, трудоёмкости

проектирования и себестоимости изготовления оснастки

|

Тип производства, трудоёмкость, себестоимость

|

Коэфф. оснащённости

|

Удельный вес видов оснастки, %

|

|

Механич обработка

|

Сборка

|

Всего

|

Инструмент

|

Штампы

|

Пресс-формы

|

Формы точного литья

|

|

1

|

2

|

3

|

4

|

5

|

7

|

8

|

9

|

|

1. Опытное

|

0,05

|

-

|

0,05

|

40,0

|

-

|

-

|

-

|

|

2. Единичное

|

0,10

|

0,1

|

0,20

|

54,0

|

0,5

|

0,3

|

0,1

|

|

3. Мелкосерийное

|

0,25

|

0,15

|

0,40

|

|

|

|

|

|

4. Среднесерийное

|

0,8

|

0,2

|

1,0

|

16,0

|

36,0

|

6,0

|

-

|

|

5. Крупносерийное

|

3,0

|

0,25

|

3,25

|

|

|

|

|

|

6. Массовое

|

5,5

|

0,3

|

5,8

|

|

|

|

|

|

7. Трудоёмкость проектирования оснастки, чел-часы

|

-

|

-

|

-

|

6

|

64

|

180

|

32

|

|

8. Себестоимость изготовления единицы, тыс. руб

|

-

|

-

|

-

|

4,5

|

80

|

240

|

650

|

Примечание к таблице 0.3. Студенту предоставляется возможность выбрать

тип производства по своему усмотрению. В «Пояснениях» выбрано среднесерийное

производство.

Таблица 0.4. Укрупнённые нормативы длительности конструкторской

подготовки производства

|

Трудоёмкость проектирования, чел-часы

|

Длительность этапов конструкторской подготовки, месяцы

|

|

Эскизный

|

Технический

|

Рабочий

|

Всего

|

|

1

|

2

|

3

|

4

|

5

|

|

1. До 2000

|

0,5

|

1,0

|

1,5

|

2,0

|

|

2. 2000 ≤ 3000

|

1,0

|

1,5

|

1,5

|

3,0

|

|

3. 3000 ≤ 3600

|

1,0

|

1,5

|

2,5

|

4,0

|

|

4. 3600 ≤ 4000

|

1,0

|

2,0

|

3,0

|

5,0

|

|

5. 4000 ≤ 4500

|

1,5

|

2,0

|

3,5

|

6,0

|

|

6. 4500 ≤ 6000

|

1,5

|

2,5

|

4,5

|

7,0

|

|

7. 6000 ≤ 9000

|

2,0

|

2,5

|

5,0

|

8,0

|

Таблица 0.5. Укрупнённые нормативы длительности технологической

подготовки производства

|

Проектирование технологических процессов

|

Конструирование инструментов и приспособлений

|

|

Трудоёмкость, чел-час

|

Длительность, месяцы

|

Трудоёмкость, чел-час

|

Длительность, месяцы

|

|

1

|

2

|

3

|

4

|

|

1. До 2000

|

1,5

|

≤ 2000

|

2,0

|

|

2. 2000 ≤ 4000

|

2,5

|

2000 ≤ 6000

|

3,0

|

|

3. 4000 ≤ 6000

|

3,0

|

6000 ≤ 10000

|

4,0

|

|

4. 6000 ≤ 8000

|

3,5

|

10000 ≤ 15000

|

4,5

|

|

5. 8000 ≤ 10000

|

4,0

|

15000 ≤ 20000

|

5,0

|

|

6. 10000 ≤ 15000

|

4,5

|

-

|

-

|

|

7. 15000 ≤ 20000

|

5,0

|

-

|

-

|

Приложение 3

Аудиторская справка к курсовой работе студента гр. М-1302 Трутнева К.А. ,

Вариант 44335. Столбцы 1; 3 ÷ 6 заполняются студентом-аудитором

вручную

|

Дата

|

Проверяемое общепринятое требование к оформлению

|

Заключение («Верно»; «Неверно»)

|

Фамилия, аудитора

|

Подпись

|

|

1

|

2

|

3

|

4

|

5

|

|

1. Правильность присвоения варианта?

|

Верно

|

Барова

|

|

|

2. Указаны ли все размерности и порядковые номера формул и

расчётов по ним?

|

Верно

|

Барова

|

Верно

|

Барова

|

|

|

4. Идентичны ли надписи внутри ограничивающей рамки (inside

of the Bounding Box) числам, указанным в таблицах?

|

Верно

|

Барова

|

|

|

5. Нет ли ошибок в арифметических действиях (расчётах)?

|

Верно

|

Барова

|

|

|

6. Правильно ли оформлены цитаты, заимствования, источники

информации?

|

Верно

|

Барова

|

|

|

7. Нет ли грубых грамматических ошибок?

|

Верно

|

Барова

|

|