Теплообменная установка для нагревания молока

Министерство

сельского хозяйства Российской Федерации

Российский

государственный аграрный университет - МСХА

имени

К.А. Тимирязева

Технологический

факультет

Кафедра

процессов и аппаратов перерабатывающих производств

Курсовая

работа

Теплообменная

установка для нагревания молока

Исполнитель:

студентка группы205

техн. факультета

Гущина Екатерина Сергеевна

Преподаватель Стефановский В.М.

Москва

2012 г.

Содержание

Введение

.

Теоретические и методические основы решения задачи

.1

Теоретические основы решения задачи

.2

Методические основы решения задачи

.

Основная часть

.1

Тепловой расчет

.2

Конструктивный расчет

.3

Расчет тепловой изоляции

.4

Гидравлический расчет

.

Подбор насоса

Заключение

Список

использованной литературы

Приложение

Введение

Теплотехника - наука, изучающая методы

получения, преобразования, передачи и использования теплоты, а также принципы

действия и конструктивные особенности тепловых машин и аппаратов. Теплопередача

- физический процесс передачи тепловой энергии от более горячего тела к более

холодному либо непосредственно (при контакте), либо через разделяющую (тела или

среды) перегородку из какого - либо материала. Самопроизвольная передача тепла

всегда происходит от более горячего тела к более холодному, что является следствием

второго закона термодинамики (однако возможно передать тепло от холодного тела

с помощью вспомогательных устройств, таких как холодильник). Теплопередачу

невозможно остановить, ее можно только замедлить. Существует три простых вида

передачи тепла: теплопроводность, конвекция и тепловое излучение. Существуют

также различные виды сложного переноса тепла, которые являются сочетанием

элементарных видов. Основные из них: теплоотдача - конвективный теплообмен

между потока жидкости или газа и поверхностью твердого тела; теплопередача -

теплообмен от горячей жидкости к холодному через разделяющую их стенку;

конвективно-лучистый перенос тепла - совместный перенос тепла излучение и

конвекцией.

В данной курсовой работе необходимо

подобрать насос для поднятия молока на определенную высоту. Молоко - жидкость,

выработанное секрецией молочной железы выращенных на ферме животных. Молоко

содержит много питательных минеральных веществ необходимых организму, таких как

кальций <#"866560.files/image001.gif">

Где M1 и M2 - массовый расход соответственно

горячего и холодного теплоносителя, кг/сек;и V2 - объемный расход

соответственно горячего и холодного теплоносителя, м3/сек

𝜌1 и 𝜌2

- плотность соответственно горячего и холодного теплоносителя, кг/м3;

С1 и С2 - массовая теплоемкость при постоянном

давлении соответственно горячего и холодного теплоносителя, Дж/(кг град);н и

t1k - начальная и конечная температура горячего теплоносителя, градCн и t2k -

начальная и конечная температура холодного теплоносителя, градС

Qпот - потери теплоты в окружающую среду, Вт.

Нагревание с изменением агрегатного состояния

теплоносителя

При нагревании пищевой среды конденсирующимся

паром уравнение теплового баланса имеет вид:

D(iп - сконд tконд)=M2C2 (t2k-t2H)+Qпот, Вт (4)

где D - расход греющего пара, подаваемого в

аппарат за единицу времени, кг/сек;п - энтальпия пара, поступающего в аппарат,

Дж/кг;

сконд - теплоемкость конденсата, выходящего из

аппарата, Дж/(кг С);конд - температура конденсата, выходящего из аппарата,

градС

Стремясь максимально использовать поверхность

теплообмена, этапы охлаждения в теплообменнике перегретого пара и

образовавшегося конденсата исключают, когда уравнение теплового баланса(4)

принимает вид:

=M2C2 (t2k-t2H)+Qпот, Вт (5)

где r - скрытая теплота парообразования, Дж/кг;

Расчет среднего температурного напора

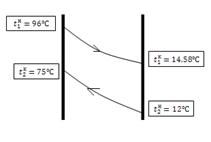

Характер изменения температур теплоносителей в

процессе прохождения через аппарат (рис.1) зависит от особенностей процессов

теплоотдачи, вида, расхода теплоносителей и направления их движения (схемы:

прямоток, противоток, перекрестный ток или смешанный ток).

Для определения среднего температурного напора ∆tср

между горячим и холодным теплоносителями необходимо предварительно, в

соответствии с выбранным направлением движения теплоносителей, построить

диаграмму изменения температур и рассчитать ∆tср по следующим формулам:

Расчет общего коэффициента теплопередачи

Согласно теории теплообмена коэффициент

теплопередачи для плоской стенки рассчитывают по формуле

где α2 -

коэффициент теплоотдачи от горячего теплоносителя к омываемой поверхности

стенки, Вт/(м2град);

δ i - толщина стенки

(слоя накипи, слоя ржавчины или загрязнений), м;

λ

i

- коэффициент теплопроводности материала (стенки трубы, слоя накипи, слоя

ржавчины или загрязнений), Вт/(м град);и d2 - внутренний и внешний диаметры

трубы соответственно, м;

Связь

между k и kL определяется соотношением:

=

Теплоотдача без изменения агрегатного состояния

теплоносителя

При развитом турбулентном режиме течения

теплоносителя в прямых трубах (Re>10000) уравнение подобия имеет вид:

где S - площадь живого сечения потока, м2;

П- смоченный периметр, м

Для труб круглого сечения dэкв = dвнутр

Для канала кольцевого сечения эквивалентный

диаметр равен

экв

= (Dвнутр - dнаружн),

где

Dвнутр - внутренний диаметр "большой" трубы,наружн - наружный диаметр

"малой" трубы.

При

вычислении критериев Re, Pr и Nu значения физических констант жидкости выбирают

из таблиц при так называемой определяющей температуре. В данном случае в качестве

определяющей температуры принята средняя арифметическая температура

жидкости(газа).

При

движении потока вдоль плоской стенки для расчета коэффициента теплоотдачи при

Re >10000 рекомендуется следующее приближенное уравнение:

В

уравнении физических констант берутся при начальной температуре теплоносителя.

В качестве характерного размера l принимается длина теплоотдающей стенки в

направлении движения потока.

Если

режим движения теплоносителя внутри прямой трубы ламинарный (Re< 2320), то

для расчета коэффициента теплоотдачи используется следующее уравнение подобия:

Nu = 0,15 Re0,33 Gr0,3 Pr0,43( )0,25

)0,25

Nu = 0,76 Re0,5 Pr0,43( )0,25

)0,25

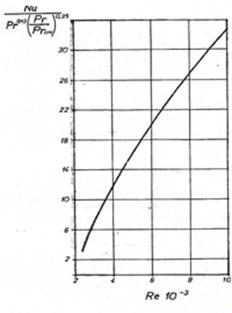

При

переходном режиме(2320<Re<10000) расчет коэффициента теплоотдачи

рекомендуется производить по графику (рис. 2).

Расчет тепловой поверхности теплопередачи

Расчет площади поверхности теплопередачи

производится в соответствии с уравнением:

Поверхность теплообмена (в м2)

рассчитана без учета тепла (или холода) в окружающую среду и, следовательно,

будет меньше поверхности, которая обеспечит реальные условия работы аппарата.

Для расчета реальной поверхности необходимо

дополнительно знать также Qпот - тепловой поток, теряемый аппаратом в

окружающую среду. Это требует знания площади внешней поверхности аппарата и

условий теплообмена между корпусом и окружающей средой.

Конструктивный расчет

Конструктивный расчет сводится к определению

основных размеров аппарата, он имеет особенности для каждого типа

теплообменников.

Для определения основных габаритных размеров

аппарата необходимо в первую очередь рассчитать сечения для прохода

теплоносителей, пользуясь уравнением расхода

=S u (21)

где V - объемный расход теплоносителя, м3/сек;-

площадь поперечного сечения потока теплоносителя, м2;- средняя скорость

движения теплоносителя, м/сек.

Уравнение(21) можно выразить через массовый

расход теплоносителя:

= S u𝜌

где M - массовый расход теплоносителя, кг/сек;

𝜌 - плотность

теплоносителя, кг/м3;𝜌

- произведение этих величин называют массовая скорость теплоносителя, кг/(м2

сек).

Выбор скорости теплоносителя

Скорость движения жидких теплоносителей в

аппаратах принимают:

В трубах- 1÷2 м/сек,

в межтрубном пространстве - 0,2 ÷ 0,6 м/сек.

Если в продукте содержится твердая примесь, то скорость следует принимать не

менее 1,5 м/сек, чтоб предотвратить осаждение. При выборе скорости необходимо

учитывать вязкость теплоносителя.

Скорость движения газа в трубах принимают: 15 ÷

20 м/сек.

Скорость движения пара внутри труб принимают -

до 50 м/сек

Определения основных размеров аппарата

В соответствии с принятой скоростью

теплоносителей и заменой в уравнении площади поперечного сечения для прохода

теплоносителя, выражений, например, через диаметр d трубы.

(23)

(23)

Получим формулу для расчета диаметра патрубков

для входа и выхода теплоносителей (в м)

(24)

(24)

Где 𝜌

- плотность теплоносителя на входе (для входного патрубка) или на выходе из

аппарата, определяется по таблицам в зависимости от начальной или конечной

температуры теплоносителя, кг/м3.- скорость теплоносителя на входе

или на выходе из аппарата; скорость на входе принимается в пределах

рекомендованных значений скоростей теплоносителей в трубах; скорость на выходе

меньше скорости на входе за счет гидравлических сопротивлений аппарата.

Длина патрубков определяется:

(25)

(25)

Кожухотрубные теплообменные аппараты

Конструктивный расчет кожухотребных аппаратов

сводится к определению числа труб, размещению их в трубны решетках и

определению диаметра кожуха аппарата.

Учитывая принятый ранее диаметр труб, определяем

число труб n при одном ходе теплоносителя в аппарате:

где M - массовый расход теплоносителя, кг/сек.

Известная из теплового расчета поверхность

нагрева аппарата может быть выражена, как

м

м

откуда длина одной трубки

где dср - средний расчетный диаметр труб,

определяется в зависимости от соотношения α1 и

α2:

если α1 > α2 dср

= dнаруж

если α1 ≈

α2

dср =0,5(dнаруж +dвнутр)

если α1 < α2

dср = dвнутр

Рекомендуется делать трубы длиной Lдопуск не

более 4 м. При поверхности теплообмена более 300 м2 длину выбирают

до 6 м.

Если по расчету получается L> Lдопуск, то

аппарат делается многоходовым и определяется число ходов в трубном

пространстве:

а общее число труб (длиной Lдопуск) в аппарате

общ = n m

После определения числа труб и количества ходов,

их размещают на трубных решетках.

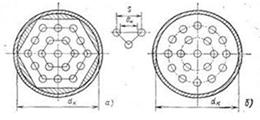

Трубы в трубных решетках чаще размещают по

вершинам правильных шестиугольников (рис. 3).

Рис. 3

общ = 3a(a - 1)

+1;= 2a - 1;

nобщ =  (b2 - 1) +1,

(b2 - 1) +1,

где nобщ - общее число труб в решетке;- число

труб по диагонали шестиугольника- число труб в стороне шестиугольника

Нормалями НИИХИММАШАа рекомендуется следующее

соответствие шага (расстояние между осями двух соседних труб) t и диаметрами

труб (таблица 6)

Соответствие шага и диаметра труб

|

Диаметры

dнар/dвнутр , мм

|

25/21

|

38/36

|

57/52

|

|

Шаг

t , мм

|

32

|

48

|

70

|

Диаметр окружности D', на которой размещают

крайние трубки, определяется по уравнению:

' = t (b - 1), м

Внутренний диаметр корпуса одноходового

теплообменника принимается

≈ D' + (3÷4) dнар,

м

При расчете кожухотрубных теплообменных

аппаратов может получиться, что для обеспечения условия задания необходим

теплообменник с небольшим числом очень длинных трубок. В этом случае

целесообразно проектировать многоходовые аппараты.

После завершения теплового и конструктивного

расчетов следует обосновать необходимость применения тепловой изоляции и решить

вопрос о том, какую часть внешней поверхности корпуса теплообменника надо

покрывать слоем изоляционного материала.

Условия, при которых нанесение тепловой изоляции

не требуется

Во-первых, необходимо учитывать требования

техники безопасности:

Наружная стенка аппарата не должна иметь

температуру выше 35÷40°С,

а температура в цехе не должна намного отличаться от 20°С для обеспечения

нормальных условий работы обслуживающего персонала.

Во-вторых, надо сопоставить полезный тепловой

поток Q c Qпот - тепловым потоком, теряемым в окружающую среду неизолированный

внешней поверхностью аппарата. Расчет Qпот производят по уравнению теплоотдачи:

Qпот = α3Fk (tст

- tвозд), Вт

где α3

- коэффициент теплоотдачи от наружной поверхности аппарата к воздуху помещения,

Вт/(м2град).- площадь поверхности внешней трубы (диаметром Dнар), м2;ст

- температура наружной поверхности внешней трубы, °С(35°С);возд - средняя

температура воздуха в помещении цеха, °С(20°С).

Коэффициент теплоотдачи α3

рассчитывают по уравнению подобия для теплоотдачи при свободном движении жидкости

(воздуха)

= c( Gr Pr)n (44)

Значения с и n в уравнении(44) для отдельных

участков различны и являются функцией аргумента ( Gr Pr) . Их значения

приведены в таблице 7.

Значения с и n в формуле (44)

|

(Gr

Pr)

|

С

|

N

|

|

1·10-3…5·102

|

1,18

|

1/8

|

|

5·102…2·107

|

0,54

|

¼

|

|

2·107…1·1013

|

0,135

|

1/3

|

При вычислении чисел Nu = и Gr=

и Gr=  β

∆t

за характерный размер L, входящий в качестве линейного размера в критерии

подобия, принят для труб - их диаметр.

β

∆t

за характерный размер L, входящий в качестве линейного размера в критерии

подобия, принят для труб - их диаметр.

В качестве определяющей температуры3 принята

средняя температура пограничного слоя

tm =  ,

,

где tсм - температура наружной поверхности

аппарата (внешней трубы); tвозд - температура воздуха вне зоны, охваченной

процессом.

В случае, если требования техники безопасности

выполняются и потери теплоты Qпот незначительны (менее 5% от сообщаемой

продукту теплоты Q),то изоляцию можно не устанавливать. Более точный ответ о

целесообразности изоляции может дать сравнительный экономический расчет

стоимости тепла и расходов на изоляцию.

В остальных случаях решается вопрос о толщине

слоя изоляции, которая обеспечит минимальные потери и температуру на внешней

поверхности не выше 35°С и будет удобна при выполнении теплоизоляционных работ.

Потери теплоты аппаратом после нанесения

теплоизоляции

Толщина слоя изоляции δиз

, которая обеспечит минимальные потери теплоты и температуру на внешней

поверхности не выше 35°С, определяется из выражения для коэффициента

теплопередачи от горячей среды через двухслойную стенку ( наружная труба + слой

изоляции, рис.6) к воздуху цеха

Где

α3 - коэффициент

теплоотдачи от горячего теплоносителя к стенкам канала кольцевого сечения,

Вт/(м2 °С);

δст - толщина стенки

наружной трубы ( или корпуса) аппарата, м;

λст - коэффициент

теплопроводности стенки наружной труб, Вт/(м°С);

λиз - коэффициент

теплопроводности материала изоляции, Вт/(м°С);- коэффициент теплопередачи от

горячего теплоносителя к наружному воздуху, Вт/(м°С);

Теплоотдача на разных этапах теплопереноса (рис.

6)

Решение находят методом последовательных

приближений. Вначале (по таблице П-5 приложения) выбирают материал

теплоизоляции и его коэффициент теплопроводности λиз.

В качестве первого приближения задаются толщиной слоя изоляции, например, δиз

= 0,20 м и рассчитывают наружный диаметр заизолированной трубы Dиз =Dнар +2 δиз.

Затем по уравнению (44) вычисляют коэффициент

теплоотдачи от поверхности изоляции к воздуху α3. Если

температуры поверхности изоляции воздуха принять соответственно 350С

и 200С, то можно воспользоваться вычисленным ранее значением α3.

Из системы уравнений

(47)

(47)

Имеем  (48)

(48)

где ∆t'ср - средний температурный напор

между температурой теплоносителя внутри кольцевого зазора (t1н + t1к) /2 и

температурой воздуха в цехе tвозд, °С;

∆t'ср =  -

tвозд

-

tвозд

н и tк - соответственно температуры

теплоносителя в начале и в конце кольцевого зазора, °С.

После подстановки значений α1,

α3, λст, λиз,

k в уравнении (46) рассчитывают величину δиз

и сравнивают ее с первоначально принятой толщиной изоляции (0,020 м) При

расхождении - более 5% принимают новое значение толщины изоляции и расчет

повторяют. Если толщина изоляции получилась слишком тонкой, подумайте, как

проводить теплоизоляционные работы.

Возможно, лучше было бы выбрать материал с

большим λиз.

Допускаемые потери теплоты при наличии изоляции

Qпотиз составят:

потиз = α3 Fиз

(tиз - tвозд), Вт (49)

где tиз - температура наружной поверхности слоя

изоляции, °С(tиз = 35°С);из - площадь наружной поверхности изоляционного слоя,

м2.

Гидравлический расчет

Целью гидравлического расчета является

определение потерь напора (в м) или потерь давления (в H/м2)

обрабатываемого продукта при прохождении через теплообменный аппарат и выбор

нагнетателя для его транспортирования. Если теплоноситель перемещается по сети

заданной конфигурации, то необходимо учитывать общие потери напора с учетом

всех участников сети.

Потери напора (давления) складываются из потерь

на преодоление трения теплоносителя о стенки прямолинейных участков каналов ∆pтр

, потерь на преодоление местных сопротивлений ∆pмс и статистического

напора Hст.

∆p = ∆pтр + ∆pмс + Hст, м

Потери напора на трение рассчитываются по

формуле

∆pтр = ξ  (

( ),

м

),

м

Где

ξ(кси) -

коэффициент гидравлического трения (безразмерная величина);- длина

прямолинейного участка при движении, м;эквивалентный диаметр канала, м;-

скорость движения теплоносителя, м/сек;- ускорение свободного падения, (9,8

м/сек).

При

ламинарном режиме движения жидкости (Re < 3·103):

ξ

=

При

турбулентном режиме движения течения жидкости (Re = 3·103 ÷ 1·105) можно

применить формулу:

ξ=

При

неизотермическом ламинарном режиме движения жидкости в теплообменном аппарате

(Re<2300)

ξ

= (

( )1/3

)1/3

2. Основная часть

Основная часть курсовой работы включает в себя

тепловой, конструктивный, гидравлический расчеты и расчет тепловой изоляции.

Все эти расчеты ведутся по отношению к кожухотрубному теплообменнику и

представлены в соответствующих подразделах ниже.

Преимущества кожухотрубного теплообменника:

· надежность в эксплуатации при

высоких значениях давлений и температур;

· разумная и надежная конструкция;

· простота в чистке, разборке.

.1 Тепловой расчет

Данные:

. Кинематическая вязкость продукта (молоко):

ν =0,7*10 -6 м2/с;

=0,7*10 -6 м2/с;

. Плотность продукта (молоко):

ρ =1010 кг/м3;

=1010 кг/м3;

. Удельная теплоемкость продукта

(молоко):

С =3,85 кДж/кг°С;

=3,85 кДж/кг°С;

. Теплопроводность продукта

(молоко):

λ =0.51 Вт/м2град;

=0.51 Вт/м2град;

. Объемный расход продукта (молоко): =3 м3/кг;

=3 м3/кг;

. Начальная температура продукта

(молоко): =12°С;

=12°С;

. Конечная температура продукта

(молоко): =75°С;

=75°С;

. Начальная температура теплоносителя

(вода): =96°С;

=96°С;

. Массовый расход теплоносителя

(вода):

М =2800 кг/ч.

=2800 кг/ч.

Независимо от типа аппарата площадь

поверхности нагрева определяется из основного уравнения теплопередачи:

Q=kFΔt , Вт (1)

, Вт (1)

откуда поверхность нагрева (в м ):

):

= (2)

(2)

где Q - тепловой поток, переданный

холодному теплоносителю, Вт;коэффициент теплопередачи, Вт/м2град;

- средний температурный напор, °С.

- средний температурный напор, °С.

Количество тепла, которое необходимо

сообщить пищевой среде, производится по уравнению теплового баланса. Так как в

нашем случае теплоносителем является жидкость, то уравнение теплового баланса

имеет вид:

; (3)

; (3)

Следовательно, исходя из уравнения (3),

количество тепла будет равно:

Конечная температура теплоносителя:

График 1: График изменения температур

По представленному графику можно сделать вывод,

что течение жидкостей противоточное и дальнейший расчет это учитывает.

>1.8

>1.8

Определим критерий Рейнольдса:

Примем скорость молока, равную 1.5 ,

следовательно внутренний диаметр будет равен:

,

следовательно внутренний диаметр будет равен:

;

;

Выбираем из таблицы П-4 стандартный

диаметр трубы, равный 0.015м. Пересчитаем скорость молока с полученным

диаметром:

;

;

;

;

При полученном результате можно

сделать вывод: так как Re=31428,31428>10000, то у нас будет турбулентный

режим течения жидкости.

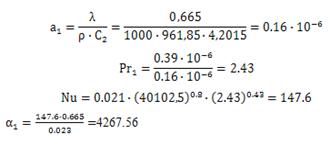

Рассчитаем значение критерия

Прандтля:

- коэффициент теплоотдачи от греющей

поверхности к нагреваемому холодному теплоносителю

- коэффициент теплоотдачи от греющей

поверхности к нагреваемому холодному теплоносителю

Определим критерий Нуссельта для турбулентного

режима течения молока:

; (4)

; (4)

Рассчитаем коэффициент теплоотдачи

от греющей поверхности к нагреваемому холодному теплоносителю- :

:

Рассчитаем коэффициент теплоотдачи

от горячего теплоносителя к омываемой поверхности стенки, Вт/(м2

град)

- коэффициент теплоотдачи от

горячего теплоносителя к омываемой поверхности стенки, Вт/(м2град)

- коэффициент теплоотдачи от

горячего теплоносителя к омываемой поверхности стенки, Вт/(м2град)

Найдем диаметр трубы, приняв

скорость течения воды в трубе, равной 2  . Плотность воды при 96°С берем из

таблицы П-2, она равна 961.85

. Плотность воды при 96°С берем из

таблицы П-2, она равна 961.85 :

:

;

;

Найдем внутренний диаметр большой трубы.

Наружный диаметр маленькой трубы смотрим в

таблице П-4, он равен 0.025(м).

;

;

В таблице П-4 смотрим стандартный диаметр

большой трубы, он равен 0.048(м), тогда диаметр эквивалентный будет равен:

Пересчитаем скорость воды в трубе:

Определим коэффициент теплопередачи:

где  - коэффициент теплоотдачи от

горячего теплоносителя к омываемой поверхности стенки, Вт/м2град;

- коэффициент теплоотдачи от

горячего теплоносителя к омываемой поверхности стенки, Вт/м2град;

- коэффициент теплоотдачи от греющей

поверхности к нагреваемому холодному теплоносителю, Вт/м2 град

- коэффициент теплоотдачи от греющей

поверхности к нагреваемому холодному теплоносителю, Вт/м2 град

- толщина стенки, м;

- толщина стенки, м;

- коэффициент теплопроводности

материала поверхности нагрева, материал поверхности - сталь,

- коэффициент теплопроводности

материала поверхности нагрева, материал поверхности - сталь,  =46 Вт/м2град

=46 Вт/м2град

Расчет площади поверхности

теплопередачи

Q=kFΔt , Вт

, Вт

Откуда поверхность нагрева (в м ):

):

Поверхность теплообмена рассчитана

без учета потерь тепла в окружающую среду и, следовательно, будет меньше

поверхности, которая обеспечит реальные условия работы аппарата. Для расчета

реальной поверхности необходимо дополнител0ьно знать также  - тепловой

поток, теряемый аппаратом в окружающую среду. Это требует знание площади

внешней поверхности аппарата и условий теплообмена между корпусом и окружающей

средой.

- тепловой

поток, теряемый аппаратом в окружающую среду. Это требует знание площади

внешней поверхности аппарата и условий теплообмена между корпусом и окружающей

средой.

Допускаем, что потери теплоты в

окружающую среду не превысят 3-5% от расчетного полезного теплового потока Q.

Тогда полный действительный расход теплоты  и действительная поверхность

нагрева

и действительная поверхность

нагрева  определяются

по формуле:

определяются

по формуле:

.2 Конструктивный расчет

Определение основных размеров

аппарата

Конструктивный расчет сводится к

определению числа труб, размещению их в трубных решетках и определению диаметра

кожуха аппарата. Учитывая принятый ранее диаметр труб, определяем число труб n

при одном ходе теплоносителя в аппарате:

=

где M - массовый расход

теплоносителя, кг/сек.

патруб

=  = 0,02, мпатруб

= (1,5÷2)dпатруб=2·0,02=0,04,

м=

= 0,02, мпатруб

= (1,5÷2)dпатруб=2·0,02=0,04,

м=  =

=  =1

=1

Известная из теплового расчета поверхность

нагрева аппарата может быть выражена, как

F=π dср l n, м2

откуда длина одной трубки,

= =

=  =16,

м

=16,

м

где dср - средний расчетный диаметр труб,

определяется в зависимости от соотношения α1 и

α2:

если

α1

= 4267,56, а α2 = 4377 ,

то α2

> α1, тогда dср = dвнут

Если по расчету получается l>l допуск, то

аппарат делается многоходовым и определяется число ходов в трубном

пространстве:

= =

= =4

=4

а общее число труб в аппарате

общ= n·m=4·1=4

После определения общего числа труб и количества

ходов, из размещают на трубных решетках.

Трубы в трубных решетках чаще размещают по

вершинами правильных шестиугольников. При этом

общ = 3а(а - 1)+1= 2а-1общ =

¾ (b2 - 1) +1=  =

=

=

2,2≈3

=

2,2≈3

а= =

= =2

=2

В соответствии шага и диаметра труб, получаем,

что шаг t=32 (по нормалям НИИХИММАШа)

' =t(b - 1)= 32(3 -1)= 64, мк≈

D'+(3÷4)dнар = 64+4·0,025 =64,1

.3 Расчет тепловой изоляции

Сначала необходимо определить критерий Грасгофа,

что для воздуха

,

,

где знаменатель означает перевод температуры из

градус Цельсия в градус Кельвина, ускорение свободного падения

=9,81 м/с2, м

м

по стандарту,  ,

ν=15,06∙10-6 м2/с получим:

,

ν=15,06∙10-6 м2/с получим:

Определим величину произведения критериев

Грасгофа и Прандтля, учитывая, что для воздуха, при устоявшейся температуре в

окружающей среде 27,5 (рассчитывают по

формуле определяющей температуры

(рассчитывают по

формуле определяющей температуры

Гдест - температура наружной поверхности

аппарата (внешней трубы);возд - температура воздуха вне зоны, охваченной

процессом), критерий Прандтля

Гдеи n числовые значения, зависящие от

произведения критериев Грасгофа и Прандтля, определяемые по справочным

таблицам, и соответственно c=0,54 и n=1/4, тогда:

Определив критерий Нуссельта, можно определить

коэффициент теплоотдачи по формуле, учитывая что коэффициент теплопроводности

воздуха при 27,5 (tвозд=27,5

(tвозд=27,5 ),

λв=2,59∙10-2

),

λв=2,59∙10-2 ;

;

Находим площадь поверхности внешней трубы

теплообменника:

Теперь мы можем найти величину теплового потока,

теряемого в окружающую среду неизолированной внешней поверхностью корпуса

теплообменника по уравнению:

где температура стальной стенки принимается

равной средней температуре теплоносителя (вода), т.е. 80

Что составляет 3,3% от действительного значения

теплового потока, переданного холодному теплоносителю, что не превышает 5%,

следовательно, использование тепловой изоляции экономически не целесообразно.

Учитывая, что температура внешней стенки внешней трубы составляет 80 ,

что превышает допустимое значение на 40

,

что превышает допустимое значение на 40 ,

для обеспечения безопасности эксплуатации теплообменной установки, необходима

тепловая изоляция. Расчет толщины теплоизоляции представлен ниже.

,

для обеспечения безопасности эксплуатации теплообменной установки, необходима

тепловая изоляция. Расчет толщины теплоизоляции представлен ниже.

Определим допускаемые при наличии изоляции

потери тепла:

где tиз - температура изоляции, которая не

должна превышать 35◦С, поэтому для расчета принимаем tиз=35◦С;

Определяем коэффициент теплопередачи через

стенку наружной трубы:

где  -

площадь поверхности изоляции, которая примерно равна

-

площадь поверхности изоляции, которая примерно равна  ;

;

-

средний температурный напор, определяемый в данном случае по формуле:

-

средний температурный напор, определяемый в данном случае по формуле:

При этом получим:

Определим толщину слоя изоляции:

где λиз

- коэффициент теплопроводности материала изоляции;

δст - стандартная

толщина стенки наружной трубы, δст=0,003

м=3 мм.

Материал изоляции - минеральная вата (лист и

ковер).

2.4 Гидравлический расчет

Целью гидравлического расчета является

определение потерь напора (в м) или потерь давления (в H/ м2)

теплоносителя при прохождении через теплообменный аппарат и выбор средств для

транспортировки теплоносителя.

Потери напора (давления) складываются из потерь

на преодоление трения теплоносителя о стенки прямолинейных участков каналов  ,

потерь на преодоление местных сопротивлений

,

потерь на преодоление местных сопротивлений  и

статического напора Нст.

и

статического напора Нст.

. Необходимо определить потери напора на трение,

которые рассчитываются по формуле:

где

ξ(кси) -

коэффициент гидравлического трения (безразмерная величина);- длина

прямоугольного участка при движении, м;- эквивалентный диаметр канала, м;-

скорость движения теплоносителя м/сек;- ускорение свободного падения, (9 м/сек2).

При

турбулентном режиме движения жидкости (Re=3∙103÷-1∙105)

можно применять формулу:

. Определим потери напора на преодоление местных

сопротивлений:

где ζi (дзета)

- коэффициент местного сопротивления для i-го сопротивления (безразмерная

величина).

Перечислим все местные сопротивления, и

количество раз, которое они встречаются в конструкции:

вентили - ζ=6, встречается

2 вентиля;

колено под углом 90◦ -

ζ=1,1, встречается 3 раза;

вход в трубу - ζ=0,2, встречается

1 раз;

выход из трубы - ζ=1, встречается

1 раз.

Сложив все произведения коэффициентов местных

сопротивлений и повторностей получим, что  ,

тогда

,

тогда

. Статистический напор равен:

Гдеи Z2 - соответствующие высоты над плоскостью

сравнения, м;и p1- соответствующие давления над поверхностью жидкости в нижнем

и верхнем сосуде, H/м2.

. Мощность нагнетателя (насоса) для перемещения

теплоносителя через аппарат определим по формуле:

3. Подбор насоса

Пищевые насосы - вид специального оборудования,

что предназначен для перекачки как нейтральных, так и высокоагрессивных

жидкостей из бочек, контейнеров и других емкостей. Пищевые насосы находят

широкое применение в химической, пищевой, фармацевтической и косметической

промышленности.

К основным видам пищевых насосов относятся:

· бочковые насосы;

· диафрагменные насосы;

· винтовые насосы;

· вертикальные насосы;

· дозировочные насосы;

· кулачковые насосы;

· центробежные насосы для установки в

линию;

· шестеренные насосы;

· вакуумные насосы;

· самовсасывающие насосы;

· мембранные насосы;

· перистальтические насосы.

Пищевыми насосами можно безопасно, надежно, и

бережно перекачивать высоковязкие среды с твердыми частицами, легко

воспламеняющиеся материалы или жидкости с высоким содержанием газа. основное

преимущество насоса - надежность работы "всухую" и идеальны для

эксплуатации во взрывоопасных помещениях. Корпус пищевых насосов может быть

изготовлен из различных видов нержавеющей стали, так и из различных пищевых

полимерных материалов.

Имея все необходимые характеристики

гидравлической силы, мы можем подобрать насос. Учитывая необходимую мощность,

напор и пищевую среду (молоко) выбираем насос:

Роторный самовсасывающий насос типа ОНР

Предназначен для вязких пищевых жидкостей

Технические данные насоса: Рабочая температура:

от -20°С до +105°С Диаметр патрубков - 42 мм Подача от 0,1 до 5 м3/ч

Давление до 1,6 кг/см2 Максимальное давление в корпусе - до 8 кгс/см2

Высота самовсасывания до 4м. Внешняя утечка через торцовое уплотнение - не

более 0,5 см3/ч.

Область применения насоса: Подъем и

перекачивание воды, молока, пива, вина, спирта, сока, подсолнечного масла, моющих

средств и дезинфицирующих растворов (2-3% кислот и щелочей) и т.д., а также

газосодержащих жидкостей. Работа под вакуумом. Температура перекачиваемой

жидкости от -20°С до +105°С Плотность до 1,6 г/см3 Вязкость до 2500

сСт

Особые преимущества насоса: - самовсасывание

вязких жидкостей - малогабаритный - быстроразъемный корпус, обеспечивающий

доступ к проточной части насоса - материал проточной части - нержавеющая сталь,

ротор - пищевая резина - надежное торцовое уплотнение фирмы John Crane -

возможность комплектации двигателем взрывозащищенного исполнения - проточная

часть насоса выполнена из нержавеющей стали 12Х18Н9Т

Технология насоса: Ротор и неподвижные

уплотнения из эластомеров, состав которых зависит от назначения насоса по

перекачиваемой среде. Торцовое уплотнение вала насоса - сильфонное фирмы

"Джон Крейн" (Англия).

Материал проточной части насоса: Материал

проточной части - нержавеющая сталь, ротор - пищевая резина. Нержавеющая сталь

12Х18Н9Т.

Заключение

В курсовой работе произведен расчет теплообменного

аппарата для нагрева молока.

Выполнив данную курсовую работу, мы приобрели

умения и навыки, позволяющие осуществлять техническую реализацию и инженерные

расчеты, связанные с грамотной эксплуатацией теплоиспользующих установок, в том

числе и касающихся транспортирования жидких пищевых сред по трубопроводам с

помощью насосов.

В данной курсовой работе такой средой являлось

молоко. Проделав все необходимые расчеты такие, как тепловой, конструктивный,

гидравлический и расчет тепловой изоляции, рассчитав все необходимые параметры,

мы установили, что наиболее приемлемым насосом для перекачивания данного молока

подходит роторный самовсасывающий насос марки ОНР 3/10К-0,55/6.

Список использованной литературы

1.

Теплотехника. Методические указания / В.М. Стефановский. М.: изд-во РГАУ - МСХА

имени К.А. Тимирязева, 2012. 52 с.

.

Теплотехника. Учеб. для вузов / В.А. Гуляев, Б.А. Вороненко, Л.М. Корнюшко и

др. - СПб.: изд-во "РАПП", 2009. - 352 с.

.

Теплотехника: Учеб. для вузов / В.Н. Луканин, М.Г. Шатров, Г.М. Камфер и др.;

под ред. В.Н. Луканина. - М.: Высш. шк., 2008. - 671 с.

Приложение

Таблица П-1

Физические свойства водяного пара на линии

насыщения

Таблица П-2

Таблица П-3

Физические свойства сухого воздуха при В=760 мм

рт. ст.

Таблица П-4

Трубы стальные бесшовные

Коэффициент теплопроводности углеродистой стали λст

= 46 Вт/(м°К);- нержавеющей стали λст

= 15 Вт/(м°К)

Таблица П-5

Теплоизоляционные материалы и их характеристики

Таблица П-6

Коэффициенты местных сопротивлений

молоко насос трубопровод изоляция