Ремонт коленчатых валов

Введение

Актуальность темы исследования. Ресурс судового

дизеля до капитального ремонта зависит в основном от состояния

кривошипно-шатунного механизма, а коленчатый вал - главное звено этого

механизма. Коленчатые валы принадлежат к наиболее ответственным деталям

двигателей и эксплуатируются в условиях переменных нагрузок. Шейки вала

подвержены трению скольжения при больших скоростях и высоких удельных

давлениях. Коленчатый вал - одна из важных дорогостоящих деталей двигателя (его

стоимость составляет более 10 % стоимости всего двигателя) - в значительной

степени определяет его ресурс. Наиболее характерными дефектами коленчатых валов

судовых среднеоборотных дизелей являются: износ и задиры шеек, деформации,

коррозия и др.

Основной причиной отказов коленчатых валов

двигателей является износ шеек. Преждевременный износ рабочих поверхностей

коленчатых валов выше предельных значений ведет, как правило, не только к

значительным затратам на ремонт или замену коленчатых валов, но и к убыткам

из-за простоя судна в ремонте, а выход из строя главного двигателя при поломке

коленчатого вала может привести к аварии судна. Из-за повышенных скоростей

изнашивания рабочих поверхностей коленчатые валы часто эксплуатируются

шлифованными в последний ремонтный размер, или выбраковываются из-за износа

выше предельных значений, не выработав при этом назначенного ресурса.

Повышенный износ и отклонения формы шеек вала от цилиндричности вследствие

неравномерного изнашивания иногда приводит к проворачиванию вкладышей. В

результате этого происходит деформация или поломка коленчатого вала, задир шеек

или образование трещин на поверхностях трения, что значитель но увеличивает

стоимость ремонта. Существующие технологические процессы (ТП) восстановления не

обеспечивают требуемую долговечность коленчатых валов, так как при их

проектировании не учитываются комплексно технологические особенности методов

нанесения покрытий и упрочнения, их технико-экономические показатели, а также

условия эксплуатации деталей. Необеспечение требуемых показателей долговечности

восстановленных коленчатых валов предопределяет необходимость совершенствования

ТП их восстановления, выбора критериальных параметров поверхностного слоя

деталей, а также оценки долговечности восстановленных валов в зависимости от

полученных параметров материала поверхностного слоя.

Цель исследования

. Технологические методы восстановления и

повышения износа.

. Основные технические требования.

. Определение износов коленчатого вала

. Определение просадки и упругого прогиба

коленчатого вала

Задачи исследования

Виды повреждений.

Определение износов коленчатого вала.

Примеры поломок.

Причины отказов и дефекты коленчатых валов

судовых дизелей.

Технологические методы восстановления и

повышения износа.

Дефекты и методы их исправления.

Объект исследования

Условия работы, нагрузки коленчатых валов,

природа усталостных разрушений.

Предмет исследования

Виды повреждений и причины отказов и дефекты

коленчатых валов судовых дизелей.

Раздел 1. Теоретическая часть исследования по

теме «Ремонт коленчатых валов»

.1 Условия работы, нагрузки коленчатых валов,

природа усталостных разрушений

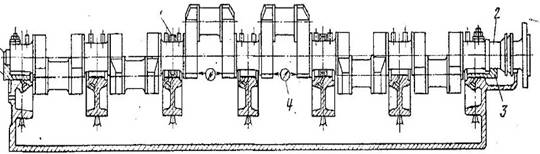

Коленчатый вал передает крутящий момент

потребителю энергии и воспринимает нагрузки, создаваемые силами давления газов

и инерции поступательно движущихся и вращающихся масс.

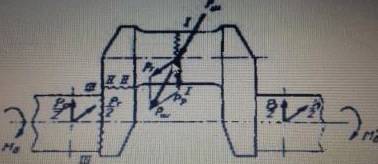

Рис. 1.0 Силы и моменты, действующие в пределах

одного колена вала.

Эти силы определяют наличие в валах циклически

действующих сжимающих и растягивающих нагрузок и переменных скручивающих и

изгибающих моментов. Составляющие силы Р ш (рис.1.0), производной от суммы сил

давления газов и инерции, тангенциальная Р т и радиальная Р р и их реакции на

рамовых подшипниках изгибают шатунную, шейку (опасное сечение I -I), щеки

кривошипа (опасное сечение II -II) и рамовые шейки (опасное сечение III - III).

Одновременно с деформацией возникают соответствующие им напряжения. Крутящий

момент, передаваемый от соседних цилиндров М в скручивает левую рамовую и

мотылевую шейки рассматриваемого цилиндра. Правая рамовая шейка скручивается

суммарным моментом М в", представляющим собой сумму подходящего момента М

в и момента, создаваемого касательной силой рассматриваемого цилиндра.

Изгибающие напряжения в валу возникают также при нарушении оси вала вследствие

его неправильной укладки на рамовых подшипниках или просадке подшипников при их

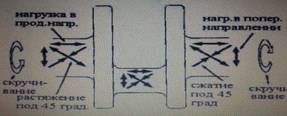

большом износе. Схематическое изображение возникающих в шейках вала нагрузок от

рассматриваемых сил и моментов приведено на рис. 1.1.

Рис. 1.1. Схемы действия сил и моментов

Помимо рассмотренных сил на коленчатый вал

действуют неуравновешенные силы инерции поступательно движущихся и вращающихся

масс и их моменты. Особое место в нагружении вала и его поломках вызывают

крутильные и осевые колебания вала, создаваемые переменным крутящим моментом.

Наиболее опасную величину напряжения кручения

приобретают при резонансе вынужденных и собственных колебаний вала (работа

двигателя в зоне критических оборотов). Опасными местами, где чаще всего

действуют концентраторы напряжения, являются галтели перехода шеек к щекам (см.

рис. 1.2), испытывающие попеременные напряжения сжатия и расширения.

Рис. 1.2. Схема нагружения галтелей коленчатого

вала.

Концентраторами напряжений могут быть также

глубокие царапины и надрезы на шейках вала, а также дефекты материала, наличие

в нем посторонних включений, нарушения технологии ковки и термической

обработки. Учитывая циклический характер всех рассмотренных сил и моментов,

поломки вала обычно носят усталостный характер.

Природа усталостных разрушений

Большинство аварийных повреждений двигателей

вызывается потерей прочности деталей или узлов и их поломкой. При этом в ряде

случаев видимых причин поломки не обнаруживается, а действовавшие в

поврежденной детали напряжения обычно значительно ниже напряжений, при которых

в данном металле происходит разрушение или появляется остаточная деформация. В

подобных случаях обычно утверждают, что поломка вызвана «усталостью металла».

Объясняется это часто бытующим неправильным

представлением о природе «усталого металла». Одни полагают, что металл

длительное время находившийся в напряженном состоянии, будто бы изменяет свои

свойства. Другие считают, что под действием большого числа переменных нагрузок

во всей массе металла изменяются свойства. Он становится слабым и хрупким. Оба

представления неверны. Только в результате нахождения металла под нагрузкой

свойства его не меняются, сколько бы времени это не продолжалось, если нагрузка

не превышает предела упругости материала (не вызывает остаточной деформации).

Усталость металла объясняется образованием в

наиболее «слабом» месте микроскопической трещины, которая под действием

знакопеременной нагрузки растет и достигает видимых простым глазом размеров. В

вершине трещины резко повышаются напряжения. Это вызывает ее дальнейшее

распространение и прогрессирующий рост напряжений. В конечном итоге, когда

напряжения превысят прочности металла, деталь быстро разрушается. Появлению

усталостной трещины предшествует накопление сдвигов в структуре металла,

вызванных действием циклической нагрузки. В дальнейшем развитие и

распространение линий сдвига в детали приостанавливаются, за исключением одного

наиболее слабого места, где действующие напряжения достигают определенного

значения. Здесь линии сдвига непрерывно множатся, растут и наконец сливаются в

трещину. Вся энергия внешней силы устремляется в это место, вследствие чего

остальная масса металла остается в неизменном состоянии. Чтобы в наиболее

слабом месте детали образовалась трещина, действующие в нем напряжения должны

достигнуть или превысить предел усталости металла. Под пределом усталости

подразумевается то максимальное напряжение, при котором образец не разрушается

под воздействием очень большого числа циклов нагружения (10-20 милионов). Следовательно,

если напряжения, возникающие в образце металла при циклической нагрузке, не

превышают предела усталости, то этот образец может выдержать бесконечно большое

число циклов нагружения. Это в полной мере оправдывается для лабораторного

образца. В действительности детали машин редко служат в таких идеальных

условиях.

Обычно в деталях имеются понизители циклической

прочности, значительно снижающие их предел усталости. К таким понизителям

относятся различные концентраторы напряжения и, в первую очередь, всевозможные

резкие изменения формы. Известно, что в местах перелома поверхности (на дне

входящих углов галтелей, по краям отверстий), местные напряжения в несколько

раз превышают средние расчетные напряжения. Не менее опасны разного рода

случайные повреждения поверхностей детали, возникшие при ее изготовлении или

при сборке (риски, царапины, надрезы). Причинами могут быть также наличие

флокенов, неметаллических включений в стали, микротрещины, образовавшиеся при

термической обработке, коррозионные повреждения при эксплуатации и.т.д.

Поэтому при среднем напряжении, не превышающем

предела усталости, в месте расположения понизителя прочности напряжение может

оказаться весьма большим и с течением времени под влиянием циклической нагрузки

деталь разрушится.

В условиях эксплуатации усталостные поломки

деталей двигателей чаще всего происходят при изменении условий работы, когда

возникающие дополнительные напряжения в сумме с номинальными превышают предел

усталости материала детали. Такими дополнительными напряжениями могут быть

напряжения крутильных резонансных колебаний (работа двигателя в зоне

критических оборотов), напряжения изгиба коленчатого вала при неравномерном

износе или неправильной укладке вала на рамовых подшипниках, деформация корпуса

судна и фундаментной рамы, напряжения изгиба в стержне шатуна при заклинивании

головного соединения и пр. Практика показывает, что во всех случаях усталостное

разрушение деталей двигателей вызывается действием одного из перечисленных выше

факторов. При определении причины поломки большую помощь может оказать изучение

структуры поверхности излома, обращая внимание на следующие признаки:

• характер излома;

• глубина развития усталостной трещины;

• степень и характер наклепа поверхности излома;

• число очагов, в которых началось развитие

трещины;

• характер линии фронта.

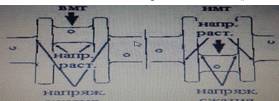

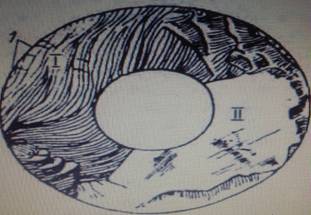

Рис. 1.3. Стадии излома, 1 - очаги

распространения трещины.

Место возникновения усталостной трещины обычно

удается определить легко и безошибочно, около него видны расходящиеся в

различных направлениях линии. Для этой стадии усталостного излома (рис 1.3 -

зона I) характерно наличие волнообразных полос, представляющих собой ряд границ

ее последовательного распространения. Геометрические оси этих полос направлены

к месту возникновения трещины.

Рис. 1.4. Зависимость распределения зон

усталостного разрушения

По мере распространения трещины по поперечному

сечению ее поверхности становятся все менее и менее гладкими, что является

признаком перехода ко второй фазе развития (см. зону II). В этой стадии поломки

наступает момент, когда оставшееся сечение детали не может более противостоять

действующим повторяющимся нагрузкам и деталь разрушается. Поверхность разрыва

остаточного сечения имеет вид типичной поломки от приложенной нагрузки и в

противоположность

Скорость развития усталостной трещины

определяется величиной действующего в детали напряжения. Чем меньше действующее

напряжение, тем дальше будет развиваться усталостная трещина (см. рис. 1.4 б,

зона I) и тем меньшей будет площадь зоны статического напряжения - б (зона II).

На поверхности зоны усталостного излома образуется наклеп.

Если зона I невелика и наклеп отчетливо выражен

на границе зон, то это свидетельствует о большой циклической перегрузке.

Если же номинальное напряжение невелико, то

трещина развивается медленно и максимальный наклеп получается у наружной

поверхности, там, где образуются первые очаги усталостной трещины.

На рис. 1.4 линии b-c-d определяют фронт

развития усталостной трещины. Их характер зависит от того с какой скоростью

отдельные участки трещины проникают в глубь сечения. По характеру линии фронта

можно определить условия роста трещины; последние зависят от величины

номинального напряжения, характера действующих сил и концентрации напряжения в

детали. При растяжении - сжатии линия фронта располагается так, как показано на

рис. При умеренном номинальном напряжении фланги (точки b и d) продвигаются

несколько медленнее центра (точка с). В случае изгиба линия фронта приближается

к прямой. При симметричном изгибе (вращении) усталостная трещина развивается не

только в радиальном направлении, но и по окружности. Поэтому фланговые точки

движутся с большой скоростью, и линия фронта может перейти из вогнутой в

выпуклую. В некоторых случаях следы линии фронта трудно обнаружить. Это

объясняется тем, что трещина продвигалась без остановок и деталь испытывала

большую перегрузку.

.2 Виды повреждений и причины отказов и дефекты

коленчатых валов судовых дизелей

|

Виды повреждений

|

|

Разрушение

|

Износ

|

|

Усталостное

|

Пластичное

|

Хрупкое

|

Абразивный

|

Адгезионный

|

Фреттинг коррозия

|

Контактные нагрузки

|

|

|

|

|

|

|

|

Износам подвержены шейки валов, работающие в

подшипниках. Абразивный износ чаще всего является следствием попадания грязи

при небрежно проведенных работах по очистке двигателя после его переборки и

ремонта. К другой причине относится попадание в циркулирующее в подшипниках

масло твердых частиц кокса и продуктов износа, под воздействием которых на

шейках и рабочей поверхности вкладышей подшипников появляются риски, арапины, а

иногда и глубокие борозды (см.рис. 1.5). В последнем случае поверхности

выглядят так, как это происходит при задирах из-за недостатка масла, чрезмерно

высоких нагрузок и перегрева. Появление в масле абразивных частиц

обусловливается прорывом из цилиндров газов, несущих в себе сажу и отколовшиеся

частицы нагара (более мелкие частицы вдавливаются в мягкий поверхностный слой

подшипника и благодаря этому не приводят к заметному повреждению шеек). Большая

часть механических примесей должна задерживаться в сепараторе и фильтре, но при

неудовлетворительной работе сепаратора и фильтра этого не происходит; Следует

помнить, что при загрязнении фильтра открывается байпасный клапан и в двигатель

поступает нефильтрованное масло, несущее в себе крупные частицы. Аналогичные

явления наблюдаются при прорыве фильтрующих элементов

Рис. 1.5. Абразивный износ шейки.

Адгезионный износ возникает при недостаточном

поступлении масла в подшипники, чаще всего возникающем при загрязнении масляных

каналов. Причинами также могут быть падение давления масла и существенное

снижение несущей способности масляного клина из-за разжижения масла топливом

или образования водомасляной эмульсии, а также увеличение масляного зазора при

большом износе или подплавке подшипника.

Отмеченные явления приводят к контактному

изнашиванию «металл по металлу», при котором сначала происходит заполировывание

поверхностного слоя, сопровождающееся ростом температур в зоне трения, затем

размягчение антифрикционных сплавов, их утонение вследствие выдавливания, их

оплавление и наволакивание на шейки вала.

Рис. 1.6. Адгезионный износ.

Фреттинг-коррозия выражается в выкрашивании

частиц металла в зоне контакта под действием усталостных разрушений, вызываемых

вибрациями и микроперемещениями контактирующих поверхностей. Одновременно с

фреттингом возникает коррозия. Фретгинг происходит при достаточно малых

скоростях скольжения, когда элементы длительное время находятся в контакте, что

затрудняет унос продуктов износа из зоны контакта и, тем самым, способствует

абразивному изнашиванию. Рост амплитуд микроперемещений сопровождается

повышением интенсивности разрушения контактирующих поверхностей. Процесс

фретгинг-коррозии можно условно разделить на следующие три этапа.

Рис. 1.7. Внешний вид фреттинг-коррозии

Первый этап характеризуется пластическими

деформациями и упрочнением верхнего слоя в зоне контакта. Под действием

колебательных нагрузок и микроперемещений в этом слое возникают усталостные

напряжения. На глубине под поверхностью образуются зоны разрыхленного

материала, затем происходит диспергирование верхнего слоя с образованием

продуктов изнашивания.

Второй этап характеризуется дальнейшим и более

активным процессом усталостного разрушения, сопровождаемого окислением

продуктов изнашивания и образованием мелких каверн, в которых они

концентрируются и, окисляясь, увеличиваются в объеме. Это приводит к росту

внутреннего давления, под действием которого в поверхностном слое образуются

микротрещины.

Третий этап завершает усталостные разрушения

корродированных поверхностей. Отдельные каверны соединяются между собой и

образуют в зонах контакта относительно обширные поврежденные площади, на

которых отмечаются следы микросварки, точечного питтинга и коррозии. Эти

явления были типичны для узлов сопряжения фланца втулки с блоком (старые модели

2-х тактных двигателей B&W, MAN), в ряде случаев происходил обрыв втулок

цилиндров. В современных 4-х тактных двигателях питтинг происходит при ослаблении

посадки тонкостенных вкладышей рамовых подшипников.

Характерными дефектами коленчатых валов

двигателей являются износ и задиры шеек, деформации, трещины и поломки. Трещины

и поломки валов возникают как в шейках в области галтелей, так и в щеках.

Причиной трещин и поломок являются циклические напряжения, приводящие к

возникновению усталостных трещин. В процессе эксплуатации предел выносливости

коленчатых валов снижается на 25-30 %. Ресурс работы коленчатого вала зависит

от его предела выносливости и износостойкости рабочих поверхностей [4, 39,

150].

Основной причиной отказов коленчатых валов

большинства двигателей является износ шеек, который неравномерен как по

окружности, так и по длине шейки. В результате изнашивания зазоры в паре трения

«вкладыш - шейка коленчатого вала» и параметры шероховатости шеек возрастают,

что приводит к разрыву смазочной пленки и задирам рабочих поверхностей. Задир

шеек в свою очередь приводит к проворачиванию вкладышей, деформации вала и

подплавлению антифрикционного слоя вкладышей.

Следует отметить, что скорость и коэффициент

неравномерности изнашивания рамовых шеек больше, чем скорость и коэффициент

неравномерности изнашивания вкладышей [88].

Преждевременный износ рабочих поверхностей

коленчатых валов выше предельных значений ведет, как правило, не только к

значительным затратам на ремонт или замену валов, но и к убыткам из-за простоя

судна в ремонте, а выход из строя главного двигателя при поломке коленчатого

вала может привести к аварии судна. Из-за повышенных скоростей изнашивания

рабочих поверхностей коленчатые валы часто эксплуатируются шлифованными в

последний ремонтный размер, или выбраковываются из-за износа выше предельных

значений, не выработав при этом назначенного ресурса.

Выводы по теоретической части исследования

Обобщение и анализ исследований по проблеме

отказов и дефектов коленчатых валов судовых дизелей позволяет сделать следующие

выводы.

Основными причинами отказов коленчатых валов

являются износ и задир шеек, а также деформации, трещины и поломки.

Нарушения технологии ковки и термической

обработки являются причиной поломки коленчатых валов.

Также причиной поломки является усталость

металла, объясняется образованием в наиболее «слабом» месте микроскопической

трещины.

Происходящие в эксплуатации повреждения валов

могут быть приведены к следующим видам: Усталостное, пластичное, хрупкое,

абразивное, адегиозные, фреттингкорозия, контактные нагрузки.

В процессе эксплуатации предел выносливости

коленчатых валов снижается на 25-30 %.

Следует отметить, что скорость и коэффициент не

равномерности изнашивания рамовых шеек больше, чем скорость и коэффициент

неравномерности изнашивания вкладышей.

Преждевременный износ рабочих поверхностей

коленчатых валов выше предельных значений ведет, как правило, не только к

значительным затратам на ремонт или замену валов, но и к убыткам из-за простоя

судна в ремонте, а выход из строя главного двигателя при поломке коленчатого

вала может привести к аварии судна.

Раздел 2. Практическая часть исследования по

теме «Ремонт коленчатых валов»

.1 Технологические методы восстановления и

повышения износа

Приобретать новые коленчатые валы взамен

изношенных экономически нецелесообразно из-за их высокой стоимости. Решение

проблемы ресурсосбережения требует применения прогрессивных и высокотехнологичных

методов восстановления и упрочнения изношенных поверхностей коленчатых валов.

Для восстановления коленчатых валов судовых дизелей применяют три

технологические схемы:

шлифование шеек на ремонтный размер;

шлифование шеек на ремонтный размер с последующим

упрочнением;

нанесение покрытия для восстановления

номинального размера шеек с по следующим или одновременным упрочнением.

Коленчатые валы судовых дизелей,

восстановленные, в основном, методом ремонтных размеров или различными

способами нанесения металлопокрытий на изношенные поверхности шеек по

надежности не отвечают требованиям нормативно-технической документации. Это

связано с тем, что перед восстановлением коленчатого вала не выявляется уровень

накопленных повреждений в процессе предыдущей эксплуатации и комплексно не

оценивается его качество после восстановления. Поэтому разработка и

использование эффективной технологии восстановления коленчатых валов судовых

дизелей связано с оценкой долговечности, что является актуальной задачей

ремонтного производства.

В настоящее время применяются или находятся на

стадии промышленного внедрения следующие технологии восстановления и упрочнения

изношенных поверхностей коленчатых валов транспортных дизелей:

нанесение гальванических покрытий: при износе до

0,5 мм хромированием, при износе свыше 0,5 мм никелированием с последующим

хромированием толщиной 0,2-0,3 мм [152];

наплавка под слоем флюса с последующим

упрочнением ППД для получения твердости до 62 HRC [94];

плазменная наплавка композиционными материалами

[152];

электроннолучевая наплавка высоколегированных

сплавов на основе Ni-Cr-B-Si [64];

плазменное напыление [29, 30, 40, 77] или

плазменное напыление с одновременной ультразвуковой обработкой [152];

плазменное напыление самофлюсующимся порошком

ПН73Х16С3Р3 с по следующим лазерным оплавлением покрытия [39];

сверхзвуковая электродуговая металлизация [121,

122];

приварка тонкостенных ремонтной полуколец к

восстанавливаемой шейке вала [15];

лазерная закалка после шлифования шеек на

ремонтный размер [39];

лазерное поверхностное легирование порошками

ПС-12НВК-01 и Пр-Х23Н23М5С2Р2АФ после шлифования шеек на ремонтный размер [39];

поверхностное фрикционное модифицирование шеек

медьсодержащими металлами (бронзой БрОФ4-0,25 [163], латунью Л63 [8]);

финишная обработка модифицирующими материалами

СУРМ (содержит комплексные металлоорганические соединения на основе солей

поливалентных металлов (цинк, олово, алюминий, сурьма и др.) и геомодификатором

ТСК (основа - магнезиально-железистые силикаты (оливины и пироксены))

2.2 Основные технические требования

Несопрягаемые радиальные размеры обрабатываемых

поверхностей выполнять по пятому классу точности, а линейные - по седьмому

классу точности, прием допуск задавать всегда в тело.

Шероховатость поверхности шеек не менее: а) 0,32

(Rа) для диаметров до 100 мм; б) 0,63 (Ra) для рамовых шеек, монтируемых на

подшипниках качения.

При составном коленчатом вале:

а) крепление шеек на шейках обеспечивать горячей

посадкой с натягом, равным 0,0014-,0018 диаметра шейки вала; применение шрифтов

и шпонок не допускается (Правила Регистра СССР);

б) Отдельные части вала центровать вставками и

стягивать призонными болтами. Отверстия под вставки и болты выполнять с полем

допуска А; пригонка индивидуальная: вставок с зазором0-0,003 мкм, а болтов с

натягом 0,01-0, 02мм.

. Твердость шеек, подвергаемых поверхностной

закалке, - не менее 52HRC для валов из легированных сталей; закаленная

поверхность не должна распространяться на галтель.

. Выходы масляных каналов на наружную

поверхность шеек должны быть плавными или иметь фаски с притупленными краями.

. Переходные кромки сопрягаемых поверхностей

обрабатываемых ш щек должны иметь фаски или радиусы не менее 0,5 мм.

. Радиус кривошипа выполнять с допуском ±0,15 мм

на 100 мм его длины.

. Нецилиндричность рамовых и мотылевых шеек не

более:

,01 мм для диаметров до 100мм;

,02 мм для диаметров 101-260 мм;

,035 мм для диаметров 261-360 мм;

,04 мм для диаметров 361-500 мм;

,05 мм для диаметров свыше 500 мм.

. Биение рамовых шеек и шейки под

распределительную шестерню относительно оси вала не более:

,03 мм для диаметров до 100 мм;

,04 мм для диаметров 101-180 мм;

,05 мм для диаметров 181-260 мм;

,06 мм для диаметров свыше 260 мм.

. Биение рамовых шеек и шейки под

распределительную шестерню относительно оси азотированного вала не более:

,05 мм для диаметров до 100 мм;

,06 мм для диаметров 101-180 мм;

,07 мм для диаметров 181-500 мм.

. Относительное биение соседних рамовых шеек не

более:

,02 мм для диаметров до 180 мм;

,03 для диаметров 181-360 мм;

,04 для диаметров 361-500 мм.

. Проверку вала на биение производить в центрах

с помощью поддерживающих люнетов в количестве не более: 3 - при числе колен до

6; 5 - при числе колен от 7 до 10; 8 - при числе колен от 12 до 16.

. Биение центрующей поверхности фланцев

(цилиндрической или конической):

а) при жестком соединении не более:

,02 мм для диаметров до 180 мм;

,03 мм для диаметров 181-260 мм;

,035 мм для диаметров 261-360 мм;

,05 мм для диаметров 361-500 мм;

б) при прочих соединениях не более:

,04 мм для диаметров до 180 мм;

,05 мм для диаметров 181-260 мм;

,06 мм для диаметров 261-360 мм;

,07 мм для диаметров 361-500 мм.

. Биение торца соединительных фланцев:

а) при жестком соединении не более 0,005 мм на

100 мм диаметра фланца; б) при прочих соединениях не более 0,03 мм на 100 мм

диаметра фланца.

. Неплоскостность торцов фланцев: выпуклость не

допускается; вогнутость не более 0,1 мм.

. Смещение углов между коленами кривошипа и угловое

смещение оси шпоночного паза распределительной шестерни относительно оси

кривошипа, по которому регулируется двигатель, не более ±30.

. Непараллельность образующих поверхностей

мотылевых шеек относительно оси вала не более 0,03 мм на длине 100 мм; проверку

производить в четырех положениях кривошипа при полном его повороте.

. Каждый вал должен быть динамически

сбалансирован; одно - и двухколенные валы, а также валы с частотой вращения

1000 об/мин и менее разрешается балансировать статически по указанию в чертеже.

Таблица 3.2 - Допускаемые отклонения размеров

шеек валов и диаметральных зазоров в рамовых и мотылевых подшипниках коленчатых

валов.

|

Диаметр шейки вала

|

Наименование параметра

|

|

овальность

|

Нецилиндричность

|

биение

|

зазор

|

|

До 150

|

0,02/0,10

|

0,02/0,10

|

0,02/0,10

|

0,05-0,20/0,25

|

|

151-200

|

0,02/10

|

0,02/0,10

|

0,02/0,10

|

0,09-0,24/0,30

|

|

201-250

|

0,02/0,12

|

0,02/0,12

|

0,02/0,12

|

0,10-0,24/0,35

|

|

251-300

|

0,02/0,12

|

0,02/0,12

|

0,02/0,12

|

0,19-0,34/0,50

|

|

301-350

|

0,02/0,12

|

0,02/0,12

|

0,12/0,12

|

0,19-0,34/0,55

|

2.3 Определение износов коленчатого вала

Рамовые и кривошипные шейки коленчатых валов

валов изнашиваются неравномерно. В результате износа шейки приобретают

эллиптическую и конусную форму. Поэтому, для установления характера износа

замеры шеек необходимо производить в двух диаметрально противоположных

положениях и по длине шейки в трех положениях. Замеры по диаметрам дают

возможность установить эллиптичность, а замеры по длине шейки конусность.

Замеры производятся микрометрической скобой, начиная с кормовой шейки вала (см.

рис 1.16). Кривошипные шейки обмеряют при положении кривошипа в верхней мертвой

точке. Обмеры, производимые в крайних сечениях каждой шейки делаются на

расстоянии 10 - 80 мм от галтели.

Эллиптичность каждой шейки определяется как

разность между максимальным и минимальным диаметрами шейки, т. е. разность

между замерами (а, в, с) и (x, y, z) . В графу таблицы вносится наибольшая

эллиптичность на трех замеров. Конусность определяется как разность между двумя

крайними размерами шейки, т. е. между «а» и «с» и между «x» и «z». В графу

вносится наибольшая конусность на двух замеров.

|

№ шеек

|

Диаметр по сечениям мм

|

эллиптичность

|

конусность

|

|

В вертикальной плоскости

|

В горизонтальной плоскости

|

|

|

|

а

|

в

|

с

|

x

|

y

|

z

|

мм

|

мм

|

|

1

|

229,80

|

229,90

|

229,90

|

229,95

|

229,85

|

0,15

|

0,10

|

|

2

|

229,93

|

229,92

|

229,86

|

229,80

|

229,86

|

229,90

|

0,13

|

0,10

|

|

3

|

229,82

|

229,90

|

229,91

|

229,94

|

229,88

|

229,85

|

0,12

|

0,09

|

|

4

|

229,80

|

229,88

|

229,90

|

229,85

|

229,86

|

229,95

|

0,05

|

0,10

|

Эллиптичность определяют как разность диаметров

в одном сечении: Э = Dmax - Dmin = a - x; в - y; c - z.

Конусообразность - как разность диаметров в

одной плоскости: K = = Dmax - Dmin = a - c; x - z.

.4 Определение просадки и упругого прогиба

коленчатого вала

коленчатый вал дефект износ

Упругий прогиб вала. При рассмотрении погнутости

вала мы имели дело с прогибом вала, получавшимся в результате остаточной

деформации. Однако при неправильной пригонке или неодинаковом износе рабочей

поверхности нижних вкладышей рамовых подшипников вал может подвергаться во

время работы упругим беспрерывным изгибам то в одну, то в другую сторону,

приобретая по окончании действия изгибающих усилий свою первоначальную форму,

зависящую только от статического действия сил. Длительное повторение упругих

деформаций прогиба приводит к появлению усталости металла и в результате - к

возникновению и развитию усталостных трещин, которые могут вызвать, в конце

концов, поломку вала.

Из сказанного следует, что при наличии подобного

изгиба оси вала усталость металла проявиться, скорее всего, у высокооборотных

двигателей, так как у них произойдет за единицу времени большее количество

изгибов вала. Поэтому при ремонте высокооборотных двигателей предъявляются

особенно жесткие требования в отношении укладки коленчатого вала.

У большинства двигателей можно проверить ось

коленчатого вала, т.е. определить наличие возможного упругого прогиба его в

процессе эксплуатации судна. В этом случае задача сводится к определению

положения рамовых подшипников коленчатого вала, т.е. к определению просадок

рамовых подшипников. Тем самым учитывается, что одна только проверка прилегания

вала к рамовым подшипникам не дает еще основания считать, что вал равномерно

нагружает все подшипники. Он, находясь даже под статическим действием одних сил

собственного веса, может прогибаться так, что не будет касаться всех рамовых

подшипников. Поэтому правильнее считать, что упругий прогиб коленчатого вала

определяется величиной просадок его рамовых подшипников и шеек и тем самым,

будет зависеть от износа последних.

При нормальных условиях работы двигателя

неравномерность износа (просадки) отдельных рамовых подшипников вызывается

разной по величине рабочей нагрузкой, приходящейся на них. Например, крайний

(носовой) подшипник испытывает нагрузку лишь от работы одного цилиндра, тогда

как на второй подшипник действует нагрузка от двух смежных цилиндров, что ведет

к более интенсивному его износу.

К сказанному можно еще добавить, что при

проверке зазоров в рамовых подшипниках можно узнать только величину зазора

между верхним вкладышем и валом, но не то, какая доля этого зазора приходится

на износ нижнего вкладыша, приводящего именно к проседанию вала.

Единственным критерием величины упругого прогиба

вала принято считать просадку его на рамовых подшипниках, точнее, величину

просадок этих подшипников (рамовых шеек) вала.

Таким образом, в процессе эксплуатации и ремонта

производится определение просадки вала путем проверки положения рамовых шеек

контрольными скобами и определение расхождения щек коленчатого вала снятием

раскепов.

Проверка просадки вала контрольной скобой

состоит в следующем.

Рис.2.2 Проверка положения рамовой шейки

просадочной скобой

Скобу устанавливают над рамовой шейкой у замков

крышки подшипника (рис.2.2). Замеряя расстояние а между язычком скобы и шейкой

вала и сравнивая этот размер с размером, полученным ранее, определяют величину

просадки оси коленчатого вала в вертикальной плоскости. Замеряя расстояние б,

проверяют возможное отклонение оси вала в горизонтальной плоскости, т.е. с

борта на борт. Число таких замеров должно быть не менее двух на всей длине

каждой рамовой шейки.

Обычно двигатель имеет для рамовых подшипников

контрольные скобы, изготовленные заводом-строителем, на которые набивают цифры

замеров, полученные после заводской укладки вала. Замеры, полученные в процессе

эксплуатации, сравниваются с заводскими и таким образом определяются изменения

в положении коленчатого вала. При ремонте рамовые подшипники не всегда

перезаливаются. Поэтому при проверке вала и шабровке подшипников замеры, снятые

скобой, не будут равны замерам, указанным на скобе, но должны быть обязательно

им пропорциональны.

Выявление упругого изгиба вала по расхождению

щек мотыля основано на определении изменения расстояний между щеками мотылей

коленчатого вала, т.е. на измерении раскепов.

Рис2.3 Схема измерения раскепов между щеками

мотылей коленчатого вала а- раскепы со знаком (+), б- раскепы со знаком (-).

Наличие раскепа (рис.2.3) указывает на прогиб

оси вала. Если середина вала будет лежать ниже крайних подшипников, то при

верхнем положении шатунной шейки щеки мотыля разойдутся, (рис.2.3,а) и

наоборот, если концы вала будут лежать ниже средних подшипников, то щеки

разойдутся при нижнем положении мотыля (рис.2.3,б). Следовательно, по расхождению

щек можно судить о направлении деформации вала в районе данного мотыля.

Так, если расстояние между щеками мотыля в

верхней мертвой точке больше, чем в нижней, то ось вала изгибается выпуклостью

вниз. В этом случае раскеп принято считать положительным, и пишется он со

знаком плюс (+). Если расстояние между щеками мотыля в нижней мертвой точке

больше, чем в верхней, то ось вала изгибается выпуклостью вверх - раскеп

отрицательный и имеет знак минус (-). Если раскеп имеет положительный знак, то

подшипники данного мотыля должны быть подняты, если отрицательный - опущены.

Раскепы измеряют микрометрическим штихмасом (с точностью до 0,01 мм) или

индикатором (рис.2.4). Точки, между которыми производится замер, должны

находиться посередине оси щек и отстоять от оси вала на расстоянии, равном

радиусу шейки. Для того чтобы были видны изменения раскепов при последующих

проверках по сравнению с предыдущими, точки, между которыми производятся

замеры, должны быть одними и теми же.

Рис. 2.4. Индикатор для измерения раскепов.

Поэтому в документации к проверке записываются

положения точек замеров или прилагается эскиз с указанием мест их расположения.

Замеры производятся при четырех положениях мотыля 0, 90, 180, 270. Если

проверка ведется индикатором, то при проворачивании вала его рекомендуется

оставлять на месте.

Во время поворота колен вала при измерении

раскепа индикатор удерживается только силой трения, возникающей от давления

пружины индикатора. Не следует дотрагиваться до индикатора и поворачивать его

во время снятия показаний. Показания индикатора при повернутом вниз циферблате

можно прочесть с помощью зеркальца.

Если кривошипно-шатунный механизм двигателя

собран, то при замерах раскепа мотыль несколько не доводят до верхней и нижней

мертвых точек, т.к. при положении мотыля точно в н. м. т., а затем 90, 195 и

270°.

Штихмас нужно снимать после каждого замера.

Рис. 2.5. Номограмма раскепов коленчатого вала

Для решения вопроса о допустимости величины

измеренного раскепа можно пользоваться номограммой раскепов коленчатых валов

(рис.2.5).

Просадка коленчатого вала может быть изображена

в виде кривой (рис.2.6). На этой номограмме показано влияние веса движущихся

частей на ось коленчатого вала при навешенном механизме движения. Если при

снятом механизме движении раскепы коленчатого вала резко изменились, это

указывает на не плотность прилегания шеек вала к рамовым подшипникам. При

укладке вала следует составлять подобную номограмму и руководствоваться ею при

выравнивании оси коленчатого вала во время последующих ремонтов.

Рис.2.6. Номограмма просадки коленчатого вала

Проверка положения вала по раскепам -

обязательная операция, т.к. она является главным средством для выявления

деформации вала и рамы двигателя.

При определении просадки и упругого прогиба

коленчатого вала соблюдать правила техники безопасности, которые необходимо

выполнять при разработке и ремонте двигателя.

Пол лаборатории должен быть чистым и сухим.

Гаечные ключи должны быть подобраны по размеру

гаек.

Перед началом работы по определению раскепов у

валоповоротного механизма двигателя выставляется страхующий курсант, который

наблюдает за работой и перед проворачиванием вала дает команду «От двигателя!»

«Начинаем проворачивание!». Затем, убедившись что все отошли, разрешает

проворачивание.

В судовых условиях обычно раскепы определяют при

навешанном движении. При этом мотыль в В.М.Т. приходится смещать приблизительно

на 15˚ по ходу вращения, т.е. замер делают в Н.М.Т. при угле поворота 195˚.Соответственно

в В.М.Т. мотыль ставят в положение 15˚ (т.е. он устанавливается в

противоположное на 180˚ положение). Это делается потому, что при

навешанном движении произвести замер между щеками мотыля в Н.М.Т. не представляется

возможности (мешает шатун).

В судовых условиях вместе с заполнением таблицы

должны быть записаны следующие записи:

Длина штихмасса и его номер.

Обмер произведен при  движении.

движении.

Наличие на судне груза.

Осадка судна.

Время года.

Дата.

Дифферент.

Допускаемые значения раскепов

|

Диаметр вала в мм.

|

Раскеп в мм.

|

|

300 - 500

|

0,05

|

|

150 - 300

|

0,02-0,04

|

Допустимые раскепы определяются по номограмме

Регистра СССР и составляют 0,00015 мм от хода поршня. Расхождение щек не должно

превышать 0,0001 мм от хода поршня. При таком расхождении желательно произвести

переукладку вала. Если расхождение щек превышает 0,00025S, то эксплуатацию

двигателя нужно признать недопустимой.

Рамовые и кривошипные шейки коленчатых валов

валов изнашиваются неравномерно. В результате износа шейки приобретают

эллиптическую и конусную форму. Для определения эллиптичности и конусности

замеры шеек необходимо производить в двух диаметрально противоположных положениях

и по длине шейки в трех положениях. Замеры по диаметрам дают возможность

установить эллиптичность, а замеры по длине шейки конусность. Длительное

повторение упругих деформаций прогиба приводит к появлению усталости металла и

в результате - к возникновению и развитию усталостных трещин, которые могут

вызвать, в конце концов, поломку вала. Проверка положения вала по раскепам -

обязательная операция, т.к. она является главным средством для выявления

деформации вала и рамы двигателя. При определении просадки и упругого прогиба

коленчатого вала соблюдать правила техники безопасности, которые необходимо

выполнять при разработке и ремонте двигателя.

Раздел 3. Проблемы и пути их решения

Обработка шеек коленчатого вала на судне

В настоящее время имеется несколько хорошо

проверенных на практике способов ремонта рамовых шеек путем их опиливания в

судовых условиях. Рассмотрим один из этих способов, а именно: опиливание шеек

по контрольным рискам. Контрольные риски, необходимые при этом способе, наносят

по обоим концам каждой рамовой шейки на расстоянии 5 - 10 мм от галтелей. За

базовые поверхности при нанесении контрольных рисок принимают обычно места

посадки шестерни привода газораспределения и нерабочие участки противоположного

конца вала, имеющие правильную цилиндрическую форму.

По базовым местам изготавливают временные

вкладыши ( фальш - подшипники ) и из гнезд фундаментной рамы удаляют вкладыши

всех рамовых подшипников. В постели крайних подшипников устанавливают временные

вкладыши, на которые опирается вал своими базовыми местами (рис 2.0)

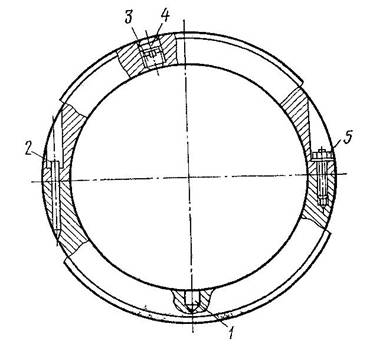

Рис 2.0 Установка коленчатого вала перед

нанесением рисок

Для предотвращения прогиба вала применяют

промежуточные опоры, которыми служат регулируемые центрирующие кольца ( рис

2.1) Кольца изготавливают из стали. Каждое кольцо состоит из двух частей,

скрепляемых болтами 5.

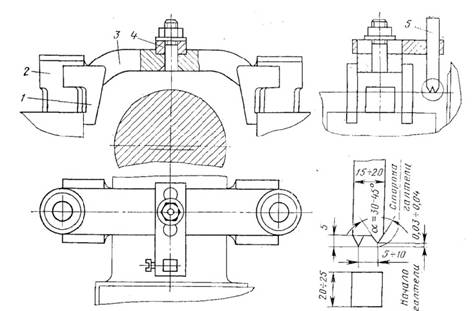

Рис 2.1 Центрирующее кольцо

Половинки колец фиксируются призонными штифтами

2. Наружный диаметр кольца равен диаметру постели рамы с учетом зазора на

скользящую посадку, а внутренний диаметр несколько больше диаметра

соответствующей рамовой шейки. Для регулирования положения кольца относительно

шейки в него ввернуты регулировочные винты 3 и 4.

От проворачивания кольца относительно шейки вала

предохраняет штифт, один конец которого входит в радиальное отверстие 1 кольца,

другой - в отверстие вала для повода смазки. Таким образом, кольцо вращается

вместе с валом. Число таких колец определяют в зависимости от числа кривошипов

коленчатого вала. Для шестиколенчатого вала их должно быть не менее двух, для

восьмиколенчатого - трех.

Перед нанесением на шейках контрольных рисок для

опиливания коленчатый вал со свободно недетыми центрирующими кольцами

укладывают базовыми поверхностями на временные крайние вкладыши.

В кривошипах, расположенных между центрирующими

кольцами, устанавливают индикаторы для определения раскепов. Поворотом

коленчатого вала два средних колена устанавливают в В.М.Т, после чего шкалу

каждого индикатора ставят на нуль. Затем вал поворачивают на 180˚ так,

чтобы средние колена встали в В.М.Т, и записывают показания индикаторов. С

помощью стропов подъемного устройства, не снимая индикаторов, вал приподнимают

за средние шейки так, чтобы показания индикаторов уменьшилось ровно вдвое. В

таком положении середина вала не будет провисать и ее шейки будут соосны с

базовыми; при этом центрирующие кольца, лежащие наружными поверхностями на

постелях, не должны касаться своими внутренними поверхностями шеек.

С помощью регулировочных винтов стопорят

центрирующие кольца так, чтобы щуп 0,03 мм не мог проходить между постелью и

наружной поверхностью кольца. После этого, ослабив стропы, вал поворачивают на

180˚ и завинчивают до упора винты, ранее находящиеся с нижней стороны

кольца. Зафиксировав кольца, вновь проверяют раскепы. Если раскепы превысят

0,0001 хода поршня, регулировку повторяют.

До нанесения рисок проверяют биение каждой

рамовой шейки в двух сечениях на расстоянии 5 - 10 мм от галтелей. Показания

индикатора записывают в таблицу через каждые 45˚ поворота вала. Риски

наносят резцом с помощью приспособления, которое устанавливается на

фундаментную раму над шейкой и закрепляется на шпильках рамового подшипника

(рис 2.2).

Резец, закрепляемый в приспособлении, имеет две

режущие кромки; одна наносит риску в начале галтели, а вторая - на рабочей

части шейки на расстоянии 5 - 10 мм от первой. Поворотом коленчатого вала шейка

устанавливается наибольшей выработкой вверх. Резец закрепляют в приспособлении

так, чтобы он касался режущими кромками поверхности шейки, и проворачивают вал

2 - 3 раза. На поверхности шейки образуются две четкие риски, наибольшая

глубина которых в зависимости от эллиптичности может быть 0,3 - 0,6 мм.

Рис 2.2 Приспособление для нанесения рисок на

рамовых шейках

Затем резец освобождают и поворачивают на 180˚.

Таким же способом наносят риски на другой стороне шейки и последовательно на

всех остальных рамовых шейках. Затем вал поднимают, снимают центрирующие кольца

и укладывают на бруски.

Опиловку производят полосками на дуге 30 - 40˚.

Сначала опиливают участки на внутренними рисками, не переходя за крайние, чтобы

не врезаться в галтель. Затем опиливают всю поверхность между крайними рисками,

примыкающими к галтелям. Прямолинейность образующей проверяют ребром

контрольной линейки на краску. Длина контрольной линейки должна быть несколько

меньше длины между галтелями. Диаметр шейки в разных сечениях следует проверять

микрометрической скобой. Ориентируясь по рискам, световому зазору между шейкой

и ребром контрольной линейки, а также по отпечаткам краски производят опиловку

всей поверхности шейки. При этом коленчатый вал по необходимости следует

поворачивать. Опиливание заканчивают, когда крайние риски будут едва различимы,

а эллиптичность и конусность будут находиться в допустимых переделах.

После опиловки поверхность состоит из множества

граней. Граненность удаляют с помощью калибра, расточенного в виде подшипника,

из двух стягиваемых половин. Внутреннюю поверхность кондуктора покрывают краской,

после чего его надевают на шейку и несколько раз проворачивают на дуге 45 - 60˚.

Опиливая окрашенные места личным напильником, удаляют грани. Заканчивают

работу, когда на 1 см2 будет не менее одного пятна.

После обработки цилиндрической части шейки опиливают

галтели личным полукруглым напильником. Контролируют опиловку галтелей личными

полукруглым напильником. Рамовые шейки шлифуют после опиливания галтелей мелким

наждачным полотном, смоченным в масле. Удобно производить шлифование при помощи

специального приспособления, состоящего из двух скоб, соединенных шарниром.

Между скобами закрепляют дубовые вкладыши. К нижней скобе прикрепляют вкладыш

неподвижно, а в верхней скобе между планками устанавливают подвижной вкладыш,

который прижимается к шейки вала винтом. Между вкладышами и шейкой вала

зажимают наждачное полотно и производят шлифование.

Шлифовать рамовые шейки на судне можно с помощью

оригинального переносного станка конституции Л. С. Владимирова (рис 2.3). Этот

станок монтируют на фундаментной раме двигателя с помощью стоек, которые

устанавливают по обе стороны коленчатого вала.

Рис 2.1 Станок для шлифования

Правка коленчатых валов

Перед шлифованием шеек коленчатый вал подвергают

правке.

Чтобы установить величину и направление прогиба,

деталь укладывают на призмы пресса на вторую и восьмую коренные шейки и с

помощью индикатора измеряют биение коренных шеек. Величину и направление

прогиба вала отмечают мелом на щеках вала.

Искривления коленчатых валов вызываются

остаточными напряжениями в металле из-за:

холодной правки под прессом;

поверхностной термической обработки и

механической обработки со снятием неравномерных

припусков.

При эксплуатации вала остаточные напряжения под

действием переменных нагрузок снижаются. Изменение распределения напряжений

может также вызвать деформации вала.

В результате правки коленчатых валов при ремонте

обеспечивается:

увеличение числа ремонтов и общий срок службы

вала, так как при шлифовании правленого вала снимается минимальный слой

металла;

уменьшение трудоемкости механической обработки

вала и расходования абразивных кругов.

На ремонтных предприятиях применяют два способа

правки коленчатых валов:

внешним статическим усилием под прессом и

местным наклепом щек.

Основной недостаток правки коленчатых валов под

прессом следующий. Под действием изгибающей силы, приложенной к одной шейке,

происходит местная пластическая деформация в наиболее податливом месте и

сосредоточение остаточных напряжений у галтелей; это вызывает снижение

усталостной прочности. Поэтому этот способ правки применяют лишь при

значительном прогибе коленчатых валов, имеющих достаточный запас прочности;

коленчатые валы с малым прогибом править под прессом не рекомендуется.

Коленчатые валы дизелей типа B2-300 и Д6,

имеющие прогиб более 0,3 мм, правят под прессом по схеме, показанной на рис.

3.4.

В том случае, если прогиб коренных шеек вала

расположен в одном направлении и имеет наибольшее значение у четвертой (IV) или

пятой (V) коренных шеек, вал устанавливают на призмы второй (II) и восьмой

(VIII) опоры (рис. 3.4, а) и правят, прилагая нагрузку к пятой (V) шейке.

Призмы сделаны разъемными. Подставка призмы имеет широкую опорную площадку и

боковые щеки. В отверстие одной из них ввернут фиксатор, входящий в гнездо

бруса пресса.

Верхняя часть призмы представляет собой

отдельную деталь и может наклоняться относительно нижней подставки на небольшой

угол до выбора зазора между ними с одной из сторон. При такой конструкции

призма разгружается от горизонтальной составляющей усилия, возникающего при

правке вала. Если прогнуты отдельные участки вала и стрелы прогиба имеют разные

направления, то вал правят в два приема. Прогиб передней части вала устраняют,

приложив нагрузку к третьей (III) шейке при установке детали на первую (I) и

пятую (V) шейки (рис. 3.4, б). Чтобы выправить вторую половину, вал укладывают

на четвертую (IV) и восьмую (VIII) коренные шейки, а нагрузку прилагают к

шестой (VI) шейке (рис. 3.4, в).

Рис. 3.4. Схема правки вала: а - правка при

прогибе коренных шеек в одном направлении; б - правка первого учлетка вала; в -

правка второго участки вала.

Вал нагружают таким образом, чтобы oн прогнулся

в обратном направлении на 3 мм. После снятия нагрузки вновь проверяют

индикатором биение всех шеек вала. В случае надобности деталь правят повторно,

увеличивая упругий прогиб до 5 мм.

Ввиду упругости вала величину обратного прогиба

принимают в 10-15 раз больше устраняемого. Под нагрузкой пресса вал выдерживают

1-2 мин.

После правки вал подвергают магнитному контролю

на отсутствие трещин.

Для уменьшения изменения формы правленого вала в

процессе эксплуатации и при хранении прибегают к следующим мероприятиям:

детали выдерживают для обеспечения естественного

старения;

при правке вала применяют небольшой обратный

компенсирующий прогиб;

применяют низкотемпературный отпуск.

Когда величина прогиба уменьшается до 0,3 мм,

окончательную правку выполняют методом наклепа щек. Наклон производят по щекам

в местах, показанных на рис. 3.5.

При наклепе щек используют специальную угловую

надставку к пневматическому молотку (рис. 3.5). Разрезной корпус 1 зажимают

винтами на шейке молотка. Его ударник действует на боек 3, посаженный на ось 2.

Конец молотка свободно входит между щеками вала. Боковой выступ бойка ударяет

по щеке вала.

При правке наклепом деформация вала происходит

не в зоне концентрации рабочих напряжений. После правки усталостная прочность

валов почти не изменяется. Вследствие весьма малых деформаций щек в детали

наблюдаются незначительные смещения, и поэтому повышается точность правки.

Кроме того, обеспечивается большая устойчивость

полученной правкой формы оси вала. Необходимая остаточная деформация для

устранения биения вала может быть получена суммированием деформаций, вызванных

наклепом на нескольких щеках. Oсь вала получается плавная, без изломов.

Рис. 3.6. Надставка к пневматическому молотку

для правки коленчатого вала.

Коленчатые валы с пространственно изогнутой осью

(с биением в нескольких плоскостях) подразделяют на две группы:

Первая группа - плоскости кривизны в отдельных

шейках смещены одна относительно другой на угол не более 45°. Правку таких

валов производят в средней плоскости, в сечении с наибольшим биением.

Вторая группа - плоскости кривизны смещены одна

относительно другой на угол более 45°. Правку валов этой группы производят

последовательно в обеих плоскостях искривления, начиная с большей величины

искривления.

После правки биение коренных шеек и шеек носка

вала должно быть не более 0,1 мм и биение хвостовика - до 0,08 мм.

Вывод

Обработка коленчатого вала на судне в настоящее

время имеется несколько хорошо проверенных на практике способов ремонта рамовых

шеек путем их опиливания в судовых условиях. Рассмотрим один из этих способов,

а именно: опиливание шеек по контрольным рискам. Контрольные риски, необходимые

при этом способе, наносят по обоим концам каждой рамовой шейки на расстоянии 5

- 10 мм от галтелей. За базовые поверхности при нанесении контрольных рисок

принимают обычно места посадки шестерни привода газораспределения и нерабочие

участки противоположного конца вала, имеющие правильную цилиндрическую форму.

Ремонт на судне довольно трудоемкий, но

эффективный способ ремонта коленчатого вала.

Искривления коленчатых валов вызываются

остаточными напряжениями в металле из-за: холодной правки под прессом;

поверхностной термической обработки и механической обработки со снятием

неравномерных припусков.

Заключение

Экономическая эффективность восстановления

коленчатых валов судовых среднеоборотных дизелей с нанесением композиционного

покрытия.

Восстановление изношенных коленчатых валов

является важнейшим резервом экономии трудовых и материальных ресурсов в

судоремонте и позволяет значительно снизить дефицит запасных частей.

Величина экономической эффективности с учетом

экономии в производстве по восстановлению однотипных деталей и в эксплуатации

восстановленных деталей можно определить по методике 1 , путем сопоставления

приведенных затрат по базовому (новая деталь) и новому варианту

(восстановленная деталь) с учетом объема производства по формуле

△э=(З1 2)Q2

(5.4)

2)Q2

(5.4)

где △

Э - годовой экономический эффект, руб.; З1 , З2 - приведенные затраты на

единицу продукции по новому и базовому варианту;  -

коэффициент учета изменения срока службы (долговечности) нового варианта по

сравнению с базовым; q 1 , q 2 - доли отчислений от балансовой стоимости на

полное восстановление базового и предлагаемого вариантов. Рассчитываются как

величины, обратные срокам службы деталей; Е н - нормативный коэффициент

эффективности (Ен= 0,15); Q 2 - годовой объем продукции, производимый с помощью

новой технологии.

-

коэффициент учета изменения срока службы (долговечности) нового варианта по

сравнению с базовым; q 1 , q 2 - доли отчислений от балансовой стоимости на

полное восстановление базового и предлагаемого вариантов. Рассчитываются как

величины, обратные срокам службы деталей; Е н - нормативный коэффициент

эффективности (Ен= 0,15); Q 2 - годовой объем продукции, производимый с помощью

новой технологии.

Объем восстановления в год в среднем 30

коленчатых валов вспомогательных. Годовой экономический эффект (5.4) - 943 тыс.

рублей.

Список использованных источников

Держилов

Ф.С, Харитонов В.Д, Ботштейн Б.Х, Технология судоремонта, издательство

«Транспорт» 1981г

Блинов

И.С, Справочник технолога, Механосборочного цеха судоремонтного завода, Москва

«Транспорт» 1979г

Возницкий

И.В, Повреждения и поломки дизелей. Примеры и анализ причин, издание второе,

Санкт-Петербург 2006г