Типовые процессы изготовления интегральных микросхем

Содержание

Введение

. Маршрут изготовления структур биполярных ИМС

.1 Подготовка поверхности подложки

.2 Термическое окисление

.3 Нанесение фоторезиста

.4 Совмещение и экспонирование

.5 Проявление и задубливание

.6 Травление SiO2

.7 Удаление фоторезиста

.8 Локальная диффузия

.9 Удаление SiO2

.10 Эпитаксия

.11 Термическое окисление

.12 Вторая фотолитография

.13 Локальная диффузия

.14 Удаление оксида кремния

.15 Термическое окисление

.16 Третья фотолитография

.17 Локальное анизотропное травление

.18 Удаление SiO2

.19 Нанесение защитного слоя SiO2-Si3N4

.20 Четвертая фотолитография

.21 Травление Si3N4

.22 Ионное легирование

.23 Удаление фоторезиста

.24 Пятая фотолитография

.25 Травление SiO2-Si3N4

.26 Шестая фотолитография

.27 Нанесение AL, седьмая фотолитография

. Разработка биполярной ИМ методом вертикального

анизотропного травления с изоляцией диэлектриком и воздушной прослойкой

.1 Подготовка поверхности подложки

.2 Первое термическое оксидирование

.3 Первая фотолитография

.4 Нанесение фоторезиста

.5 Термообработка (первая сушка)

.6 Совмещение и экспонирование

.7 Проявление

.8 Термообработка (вторая сушка)

.9 Передача изображения с фотомаски на диоксид кремния

.10 Жидкостное удаление фоторезиста

.11 Локальная диффузия

.12 Удаление пленки диоксида кремния

.13 Эпитаксиальное наращивание

.14 Второе термическое оксидирование

.15 Вторая фотолитография

.16 Локальная диффузия

.17 Удаление диоксида кремния

.18 Третье термическое оксидирование

.19 Третья фотолитография

.20 Локальное анизотропное травление

.21 Удаление пленки диоксида кремния

.22 Нанесение защитного слоя SiO2

.23 Нанесение защитного слоя Si3N4

.24 Четвертая фотолитография

.25 Травление Si3N4

.26 Ионное легирование

.27 Удаление фоторезиста

.28 Пятая фотолитография

.29 Травление SiO2-Si3N4

.30 Шестая фотолитография

.31 Нанесение AL

.32 Cедьмая фотолитография

.33 Резка пластины на кристаллы

.34 Монтаж кристаллов в корпус

.35 Присоединение электродных выводов

.36 Герметизация

.37 Маркировка

.38 Упаковка

. Комплекс химической обработки ”Кубок”

.1 Устройство и работа комплекса

.2 Классификация методов химической обработки

Заключение

Литература

Введение

Биполярные ИМС преимущественно проектируют на основе транзисторов типа

n+-p-n, имеющих хорошие усилительные параметры. При необходимости применения

транзисторов типа p-n-p их можно получить на базе имеющейся структуры с

использованием подложки в качестве коллектора. Такой транзистор имеет невысокие

усилительные и частотные параметры.

Если требуется одновременно иметь транзисторы с близкими параметрами,

т.е. комплементарную пару, то транзистор типа p-n-p формируют в изолированном

кармане, и структура получается достаточно сложной.

Для реализации логических и других элементов в интегральной технологии

разработаны уникальные структуры многоэмиттерных и многоколлекторных

транзисторов, элементов с инжекционным питанием, которые не имеют аналогов в

виде отдельных приборов.

Процесс изготовления биполярных ИМС декаль-способом получил cвое назначение от слова

«декаль-комания» -нанесение картинок с переводной бумаги на какую-либо

поверхность. В кремниевой заготовке формируют неизолированные элементы и

выполняют металлизацию. После приклеивания жидким стеклом к диэлектрической

пластине и травления до слоя маталлизации получается структура КНД.

Достоинством процесса получения изоляции является отсутствие

высокотемпературных обработок. Однако необходимы прецизионная шлифовка, точное

совмещение фотошаблона с обратной стороной структуры и сложное глубокое

травление.

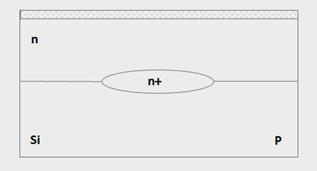

1. Маршрут изготовление структур

биполярных ИМС

1.1

Подготовка поверхности подложки

Рисунок 1-Подготовка поверхности подложки

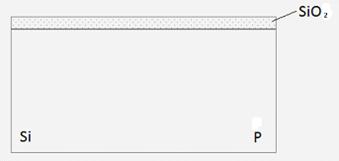

1.2

Термическое окисление

Рисунок 2 - Термическое окисление

1.3 Нанесение

фоторезиста

Рисунок 3 - Нанесение фоторезиста

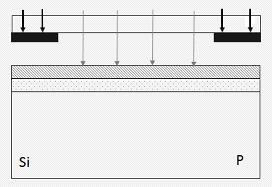

1.4 Совмещение и экспонирование

Рисунок 4 - Совмещение и экспонирование

1.5

Проявление и задубливание

Рисунок 5 - Проявление и задубливание

1.6 Травление

SiO2

Рисунок 6 - Травление SiO2

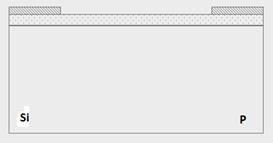

1.7 Удаление фоторезиста

Рисунок 7 - Удаление фоторезиста

1.8 Локальная

диффузия

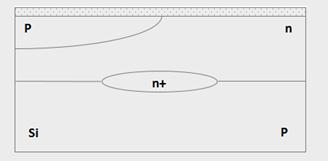

Рисунок 8 - Локальная диффузия

1.9 Удаление SiO2

Рисунок 9 - Удаление SiO2

1.10 Эпитаксия

Рисунок 10 - Эпитаксия

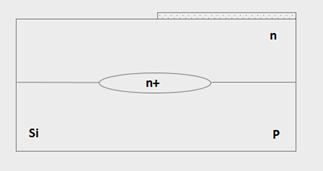

1.11

Термическое окисление

Рисунок 11 - Термическое окисление

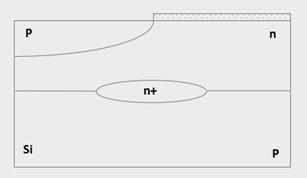

1.12 Вторая

фотолитография

Рисунок 12 - Вторая фотолитография

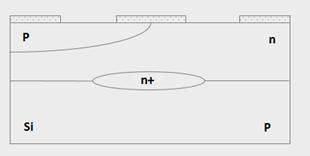

1.13 Локальная диффузия

Рисунок 13 - Локальная диффузия

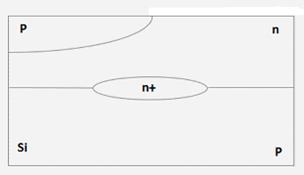

1.14 Удаление

оксида кремния

Рисунок 14 - Удаление диоксида кремния

1.15

Термическое окисление

Рисунок 15 - Термическое окисление

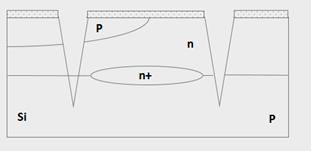

1.16 Третья фотолитография

Рисунок 16 - Третья фотолитография

1.17

Локальное анизотропное травление

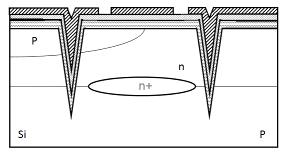

Рисунок 17 - Локальное анизотропное травление

1.18 Удаление

SiO2

Рисунок 18 - Удаление SiO2

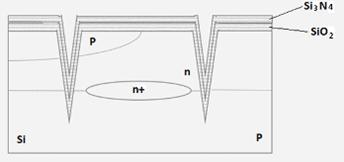

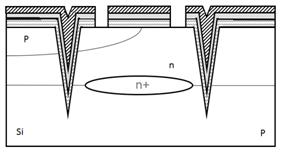

1.19 Нанесение защитного слоя SiO2-Si3N4

Рисунок 19 - Нанесение защитного слоя SiO2-Si3N4

1.20

Четвертая фотолитография

Рисунок 20 - Пятая фотолитография

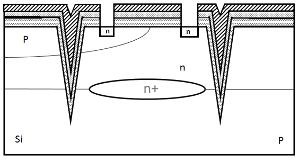

1.21

Травление Si3N4

Рисунок 21 - Травление Si3N4

1.22 Ионное

легирование

Рисунок 22 - Ионное легирование

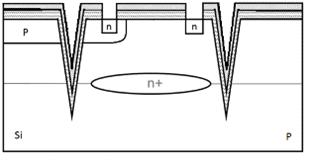

1.23 Удаление

фоторезиста

Рисунок 23 - Удаление фоторезиста

1.24 Пятая

фотолитография

Рисунок 24 - Пятая фотолитография

1.25 Травление SiO2-Si3N4

Рисунок 25 - Травление SiO2-Si3N4

1.26 Шестая

фотолитография

Рисунок 26 - Шестая фотолитография

1.27

Нанесение AL, седьмая фотолитография

Рисунок 27 - Нанесение AL,

седьмая фотолитография,

2. Разработка биполярной ИМ методом

вертикального анизотропного травления с изоляцией диэлектриком и воздушной

прослойкой

2.1

Подготовка поверхности подложки

Эта операция служит для подготовки поверхности подложек перед нанесением

фоторезиста, сущность которых состоит в удалении влаги с по-верхности пластин.

Для удаления влаги перед нанесением фоторезиста поверх-ность подложки

подвергают отжигу. Обработку проводят при температуре (700-1000)°С в среде

азота в течение 1 часа.

Основным недостатком этих способов является проведение процесса при

высоких температурах.

Техническим результатом процесса является полное удаление влаги с

поверхности кремниевых подложек перед нанесением фоторезиста при комнатной

температуре.

2.2 Первое

термическое оксидирование

Данная операция предназначена для создания оксидной пленки на поверхности

кремниевой подложки.

Технологический процесс:

поместить пластины из транспортировочной кассеты в пазы кварцевой кассеты

- лодочки;

лодочку с пластинами установить на площадку загрузочного устройства

установки;

запрограммировать: предварительную температуру 1050 ºC, рабочую температуру 1200 ºC, загрузка пластин со скоростью 30

см/мин, нагрев печи со скоростью 20 ºC/мин, подача сухой - влажный - сухой O2, время выдержки 1 час, охлаждение

печи 8 ºC/мин, выгрузка пластин 30 см/мин.

запустить программатор;

продуть камеры азотом, нагрев рабочую зону до предварительной температуры

1050ºC;

загрузить лодочки с пластинами в рабочую зону установки кварцевым

толкателем со скоростью 30 см/мин, нагрев печи со скоростью 20ºC/мин до рабочей температуры 1200

ºC, подача парогазовой смеси сухой -

влажный - сухой O2;

выдерживать пластины в течении 1 часа, охлаждение печи со скоростью 8 ºC/мин;

выгрузка пластин кварцевым толкателем со скоростью 30 см/мин;

после выгрузки пластин, переставить их в транспортировочную кассету;

заполнить сопроводительный лист.

2.3 Первая

фотолитография

Данная операция предназначена для вскрытия окон, через которые проводят

локальную диффузию.

Технологический процесс фотолитографии приведен ниже:

2.4 Нанесение

фоторезиста

Данная операция предназначена для получения соответствующего фотошаблону

расположения окон, для доступа травящих веществ к пластине кремния:

Технологический процесс:

пересыпать пластины из транспортировочной кассеты в рабочую;

поставить рабочую кассету на платформу устройства загрузки выгрузки;

В устройстве загрузки выгрузки пластина по пассикам перемещается на полки

каретки. Пластина нажимает на рычаг датчика. По сигналу датчика каретка с

пластиной перемещается к вакуумному столику центрифуги, с которого упорами

каретки предварительно выгружена предыдущая пластина. При движении каретки

назад, с помощью фиксатора пластина останавливается. Дальнейшее движение

каретки приводит к тому, что полки выезжают из-под пластины, которая опускается

на вакуумный столик. Далее на подложку наносят несколько капель фоторезиста и

мгновенно включается центрифуга, так как вязкость фоторезиста быстро меняется

из-за испарения растворителя. При вращении центрифуги жидкий фоторезист

растекается по поверхности пластины под действием центробежных сил.

После нанесения фоторезиста, пластина по пассикам перемещается в кассету.

2.5

Термообработка (первая сушка)

Данная операция предназначена для удаления растворителя из пленки

фоторезиста.

Технологический процесс:

поставить кассету в термостат;

закрыть дверцу термостата и на жать кнопку «Пуск»;

Основными параметрами процесса сушки является температура и время. Для

равномерного испарения растворителя и снижения внутренних механических

напряжений в фотослое сушку выполняют в два этапа: (15-20) мин при (18-20)

ºC, (30-60) мин при (90-120)

ºC.

После сушки пластины помещаются в пазы кассеты.

2.6

Совмещение и экспонирование

Данная операция предназначена для засвечивания фоторезиста через

фотошаблон с необходимым топологическим рисунком.

Технологический процесс:

установить рабочую кассету с пластинами на платформу загрузки установки

ЭМ-576;

установить пустую кассету на платформу выгрузки установки ЭМ-576;

после этого подложки из кассеты по пневмолотку поступают на позицию

предварительной ориентации, где производится базирование подложки по ее

базовому срезу;

после завершения предварительной ориентации подложка вместе со столиком

поднимается вверх и прижимается к опорным выступам калибратора. Подложка

фиксируется вакуумом на калибраторе, переносится им на рабочую позицию и

закрепляется на вакуумном подложкодержателе;

произвести глубокое совмещение. При больших перемещениях совместить

фигуры совмещения (реперные знаки);

выполнить очное совмещение. В пределах существенно меньших перемещений с

помощью фигур совмещения;

устранить зазор между фотошаблоном и пластиной;

провести экспонирование;

После выполнения операций совмещения и экспонирования подложка по

пневмолотку подается в приемную кассету.

2.7

Проявление

Данная операция предназначена для удаления фоторезиста с засвеченных

областей.

Технологический процесс:

погрузить кассету с пластинами в раствор проявителя;

В качестве проявителей применяют слабые водные и водно-глицериновые

щелочные растворы KOH, NaOH, Na3PO4*12H2O.

Если слой проэкспонирован не полностью, раствор окрашивается в малиновый

цвет, так как часть молекул кислоты превращается на в соль натрия, а

соединяется с неразрешенными молекулами НХД, образуя краситель.

После этого пластины промывают в потоке деионизованной воды.

2.8

Термообработка (вторая сушка)

Данная операция предназначена для полного удаления растворителя из пленки

фоторезиста.

Технологический процесс:

- поместить пластины в устройство термообработки;

Вторая сушка проводится для удаления проявителя, воды, повышения

химической стойкости и адгезии фотомаски к подложке. Чтобы не произошло

ухудшение качества фотомаски, сушку проводят в два - три этапа с постепенным

подъемом температуры до максимальной. Максимальная температура второй сушки 150

ºC, общее время (1...1,5) часа.

2.9 Передача

изображения с фотомаски на диоксид кремния

Данная операция предназначена для передачи изображения с фотомаски на

диоксид кремния путем травления.

Технологический процесс:

погрузить кассету с пластинами в раствор HF/NH4F/H2O;

Дислоцирующий в растворе фторид аммония связывает газообразный

тетрафторид кремния в устойчивый ион, что предотвращает бурное выделение

пузырьков тетрафторида кремния, которые оказывают гидромеханическое воздействие

на фотомаску и способствует ее отслаиванию.

После этого требуется промыть пластины в деионизованной воде.

2.10 Жидкостное удаление фоторезиста

Данная операция предназначена для удаления фотомаски.

Технологический процесс:

провести жидкостное удаление фотомаски в серно-перекисном растворе;

удалить фотомаску с диоксида кремния;

промыть пластины деионизованной водой;

провести контроль технологического рисунка на пластине;

пересыпать пластины из рабочей кассеты в транспортировочную;

заполнить сопроводительный лист.

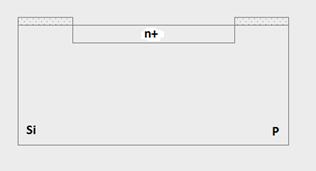

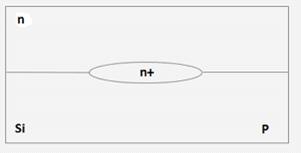

2.11

Локальная диффузия

Данная операция предназначена для образования высоколегированного n+ - скрытого слоя.

Технологический процесс:

Пластины из транспортной кассеты с помощью вакуумного пинцета поставить в

пазы кварцевой кассеты-лодочки, планарной стороной друг к другу через один паз;

в паз между пластинами установить пластину легированного сурьмой;

установить кварцевую лодочку на загрузочное устройство установки;

на программаторе выставить значения: предварительную температуру 1050ºC, рабочую температуру 1200 ºC, загрузка пластин со скоростью

30см/мин, нагрев печи со скоростью 20 ºC/мин, время диффузии два часа,

охлаждение печи 8 ºC/мин, выгрузка пластин 30см/мин.

запустить программатор;

Основными переходами процесса диффузии после загрузки пластин при загонке

примеси являются: продувка реактора инертным газом (азотом); вывод реактора на

предварительный температурный режим ; загрузка кассеты с пластинами и выдержка

ее для десорбции газов и установления равновесия; нагрев печи с кассетой до

температуры диффузии заданное время; выдержка и охлаждение печи с кассетой до

предварительной температуры; медленная выгрузка кассеты с естественным

охлаждением до комнатной температуры.

Далее поместить пластины из кассеты-лодочки в транспортировочную кассету

и заполнить сопроводительный лист.

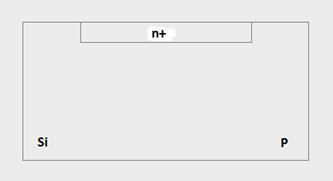

2.12 Удаление

пленки диоксида кремния

Данная операция предназначена для снятия остатков окисной пленки.

Технологический процесс:

пересыпать пластины из транспортировочной кассеты в рабочую;

поместить рабочую кассету в ванну с раствором фтористоводородной кислот HF и ацетона CH3COCH3;

задать соотношение фтористоводородной кислоты и ацетона 1:15;

выдержать пластины в растворе в течении 10 мин;

промыть пластины деионизованной водой ;

заполнить сопроводительный лист.

2.13

Эпитаксиальное наращивание

Данная операция предназначена для наращивания монокристаллического

кремния n-типа проводимости.

Технологический процесс:

установить пластины на подложкодержатель;

продуть реактор инертным газом (азотом);

напустить в реактор водород и отключить азот (продувка реактора

водородом);

нагреть пластины до температуры 1200 °С и выдержать 10 минут; Роль

нагревателя выполняет подложкодержатель;

нагрев подложкодержателя осуществлять индукционным способом,

подложкодержатель при высоких температурах не должен выделять загрязнения и

вступать в химическое взаимодействие с пластинами;

в случае индукционного нагрева применять подпожкодержатели из

высокоомного кремния, покрытого слоем диоксида кремния;

провести газовое травление в хлористом водороде;

продуть камеру водородом и понизать температуру до 1150 °С;

подать в камеру газ носитель (водород) с парами тетрохлорида кремния и

легирующее соединение (арсин);

продуть камеру водородом;

подать в камеру углекислый газ СО2(Подача в камеру СО2 необходима для

защиты поверхности);

продуть водородом;

медленно охладить пластины до комнатной температуры в потоке [водорода;

продуть реактор азотом;

разгерметизировать реактор;

выгрузить пластины в транспортировочную кассету;

заполнить сопроводительный лист.

2.14 Второе

термическое оксидирование

Данная операция предназначена для создания оксидной пленки на поверхности

кремниевой подложки.

Технологический процесс:

Операция выполняется в соответствии с п 2.2 пояснительной записки.

2.15 Вторая

фотолитография

Данная операция предназначена для создания окна для проведения операции

локальной диффузии.

Операция выполняется в соответствии с п 2.3 пояснительной записки.

2.16

Локальная диффузия

Данная операция предназначена для образования p - кармана.

Технологический процесс:

пластины из транспортной кассеты с помощью вакуумного пинцета поставить в

пазы кварцевой кассеты-лодочки, планарной стороной друг к другу через один паз;

в паз между пластинами установить пластину легированного сурьмой;

установить кварцевую лодочку на загрузочное устройство установки;

запустить программатор;

на программаторе выставить предварительную температуру 1050ºC;

на программаторе выставить рабочую температуру 1200 ºC;

выставить скорость загрузки пластин 30 см/мин;

задать рост температуры в печи со скоростью 20 ºC/мин;

задать время диффузии два часа, охлаждение печи 8 ºC/мин;

задать время выгрузки пластин 30 см/мин;

После этого поместить пластины из кассеты-лодочки в транспортировочную

кассету и заполнить сопроводительный лист.

2.17 Удаление

диоксида кремния

Данная операция предназначена для снятия остатков окисной пленки.

Технологический процесс:

пересыпать пластины из транспортировочной кассеты в рабочую;

поместить рабочую кассету в ванну с раствором фтористоводородной кислот HF и ацетона CH3COCH3;

задать соотношение фтористоводородной кислоты и ацетона 1:15. Ацетон

применяют вместо воды для уменьшения загрязнения пластин кремния твердым

осадком кремнефтористоводородной кислоты, которая образуется при избытке в

растворе ионов фтора в результате химических реакций;

выдержать пластины в растворе в течении 10 мин;

промыть пластины деионизованной водой ;

заполнить сопроводительный лист.

2.18 Третье

термическое оксидирование

Данная операция предназначена для создания оксидной пленки на поверхности

кремниевой подложки.

Технологический процесс:

Операция выполняется в соответствии с п 2.2 пояснительной записки.

2.19 Третья

фотолитография

Данная операция предназначена для создания окна для проведения операции

анизотропного травления .

Технологический процесс:

Операция выполняется в соответствии с п 2.3 пояснительной записки.

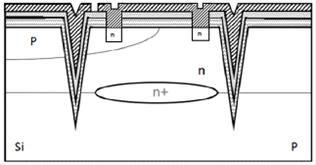

2.20

Локальное анизотропное травление

Данная операция предназначена для образования “у образных" канавок

Технологический процесс:

- налить в ванночку анизотропный травитель;

- нагреть до заданной температуры;

пересыпать пластины из транспортировочной кассеты в рабочую;

рабочую кассету с пластинами опустить н нагретую ванночку;

- выдержать определенное количество времени;

- после этого достать кассету с пластинами из ванночки и опустить в

ванночку с деионизированой водой;

- держать пластины в воде до того пока на датчике не будет показано что

они имеют удельное сопротивление в 15 МОм-см;

- после того как пластины промылись, поместите кассеты с пластинами в

сушку;

- наберите в сушке на панели управления код для начата сушки,

предварительно закрыв сушку;

- когда пластины посушились достаньте их из сушки;

отнести пластины на замеры;

пересыпьте пластины из рабочей кассеты в транспартировачную;

- заполните сопроводительный лист и предайте партию на следующую

операцию.

2.21 Удаление

пленки диоксида кремния

Данная операция предназначена для снятия остатков окисной пленки.

Технологический процесс:

Операция выполняется в соответствии с п 2.11 пояснительной записки.

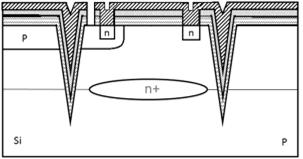

2.22

Нанесение защитного слоя SiO2

Данная операция предназначена для создания оксидной пленки на поверхности

кремниевой подложки.

Технологический процесс:

Операция выполняется в соответствии с п 2.2 пояснительной записки.

2.23

Нанесение защитного слоя Si3N4

Данная операция предназначена для защиты подложки от травления

анизотропного травителя.

Технологический процесс:

с помощью вакуумного пинцета переместить пластины из транспортной кассеты

в кварцевую лодочку;

нажать кнопку «пуск»;

произвести продувку камеры азотом а затем герметизацию камеры, задать

температуру по программе (700-800)ºС;

произвести подачу рабочих газов силан и амиак которые будут

взаимодействовать друг с другом при температуре образуя нитридную пленку;

выгрузить;

одеть термо-перчатки и с помощью пинцета переместить пластины в кассету

транспортную;

пластину спутник занести на замеры толщины нитрида кремния;

заполнить сопроводительный лист.

2.24

Четвертая фотолитография

Данная операция предназначена для формирования окон.

Технологический процесс:

Операция выполняется в соответствии с п 2.3 пояснительной записки.

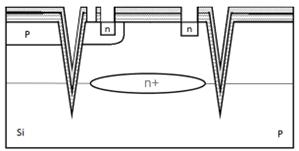

2.25

Травление Si3N4

Данная операция предназначена для снятия остатков окисной пленки.

Технологический процесс:

пересыпать пластины из транспортировочной кассеты в рабочую;

поместить рабочую кассету в ванну с раствором фтористоводородной кислот HF и ацетона CH3COCH3;

задать соотношение фтористоводородной кислоты и ацетона 1:15. Ацетон

применяют вместо воды для уменьшения загрязнения пластин кремния твердым

осадком кремнефтористоводородной кислоты, которая образуется при избытке в

растворе ионов фтора в результате химических реакций;

выдержать пластины в растворе в течении 10 мин;

промыть пластины деионизованной водой ;

заполнить сопроводительный лист.

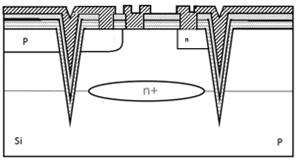

2.26 Ионное

легирование

Данная операция предназначена для получения карманов n типа или p типа в зависимости от внедряемой примеси:

Технологический процесс:

установить пластины на барабан установки ионной имплантации «Везувий-8»;

закрыть дверцу для загрузки пластин;

настроить подачу газа легирующей примеси;

нажать кнопку «Пуск»;

после окончания процесса ионного внедрения выгрузить пластины;

поместить пластины в пазы кварцевой кассеты-лодочки;

установить лодочку на площадку загрузочного устройства установки С

ДО-125/3-15;

на программаторе выставить значения: предварительную температуру 1050°С,

рабочую температуру 1200 °С, загрузка пластин со скоростью 30 см/мин, нагрев

печи со скоростью 20 °С/мин, время диффузии 1,5 час, охлаждение печи 8 °С/мин,

выгрузка пластин 30 см/мин;

запустить программатор;

Основными переходами процесса диффузии после загрузки пластин при загонке

примеси являются: продувка реактора инертным газом (азотом); вывод реактора на

предварительный температурный режим 1050 °С; загрузка кассеты с пластинами со

скоростью 30 см/мин и выдержка ее в течении 10 мин для десорбции газов и

установления равновесия; нагрев печи с кассетой до температуры 1200 °С со

скоростью 20 °С/мин; выдержка и охлаждение печи с кассетой до предварительной

температуры со скоростью 8 °С/мин; медленная выгрузка кассеты (30 см/мин) с

естественным охлаждением до комнатной температуры.

После этого выгрузить лодочку с пластинами,переставить пластины из

кварцевой кассеты-лодочки в транспортировочную кассету и заполнить

сопроводительный лист.

2.27 Удаление

фоторезиста

Данная операция предназначена для удаления фотомаски.

Технический процесс:

Провести жидкостное удаление фотомаски в серно-пероксидном растворе;

Удалить фотомаску с диоксида кремния;

Промыть пластины деионизованной водой;

Провести контроль технологического рисунка на пластине;

Пересыпать пластины из рабочей кассеты в транспортировочную;

Заполнить сопроводительный лист.

2.28 Пятая

фотолитография

Данная операция предназначена для формирования окна

Технологический процесс:

Операция выполняется в соответствии с п 2.3 пояснительной записки.

2.29

Травление SiO2-Si3N4

Данная операция предназначена для отчистки поверхности пластины от

нитрида кремния.

Технологический процесс:

пересыпать пластины из транспортировочной кассеты в рабочую;

налить в ванночку фосфорную кислоту (Н3РО4);

нагреть кислоту до температуры 180 °С;

окунуть пластины в ванночку с фосфорной кислотой;

выдержать пластины в кислоте заданное время;

достать кассету с пластинами и промыть их в ванночке с деионизованной

водой;

Промывка кремниевых пластин после травления выполняется вытеснительным

методом. При вытеснительной промывке травитель не выливается до конца, чтобы

пластины не соприкасались с воздухом.

В ванну поступает деионизованная вода, разбавляя остатки травителя и

постепенно вытесняя его. При вытеснительной промывке необходимо учитывать

возможность разбрызгивания кислотного травителя.

Продолжение технологического процесса:

поместить пластины в центрифугу устройства сушки;

пересыпать пластины из рабочей кассеты в транспортировочную;

заполнить сопроводительный лист.

2.30 Шестая

фотолитография

Данная операция предназначена для формирования окна для открытия n областей

Операция выполняется в соответствии с п 2.3 пояснительной записки.

2.31

Нанесение AL

Данная операция предназначена для напыления металла на поверхность

пластаны и последующего создания контактов.

Технологический процесс:

разместить пластины в вакуумной камере;

нажать кнопку «пуск»;

Производиться откачку до давления 1*104 Па.

Затем напускается аргон до давления (0,1-0,5) Па. Аргон поступает через

игольчатый натекатель что позволяет обеспечить заданное давление.

На катод - мишень и анод подается постоянное напряжение из-за чего между

ними образуется электрическое поле.

Таким образом возле катода образуется скрещенное магнитное поле.

2.32 Cедьмая фотолитография

Данная операция предназначена для создания межэлементных соединений

Операция выполняется в соответствии с п 2.3 пояснительной записки.

2.33 Резка

пластины на кристаллы.

Данная операция предназначена для отделения кристаллов друг от друга, с

сортировкой годных от бракованных.

Технологический процесс:

переместить пластины из транспортировочной кассеты в рабочую при помощи

вакуумного пинцета;

перед началом работы узел совмещения требуется настроить относительно

линии отрезки;

рабочую пластины требуется закрепить совместно с металлическим кольцом на

адгезионной пленке и установить на вакуумный столик;

установить на программной панели глубину резки и величину шага;

повернуть стол с пластиной на 90°, произвести ориентацию пластины по

визирной линии и провести резку в перпендикулярном направлении;

повторить данную операцию со всеми пластинами;

заполнить сопроводительный лист и передать партию кристаллов на следующую

операцию.

2.34 Монтаж

кристаллов в корпус

Данная операция предназначена для монтажа кристаллов в корпус.

Технологический процесс:

провести ориентацию кристалла;

захватить кристалл вакуумным пинцетом и наблюдая в микроскоп вручную

совместить изображение контактных площадок и шариковых выводов кристалла;

после совмещения опустить инструмент и кристалл монтируется на основание;

после окончания процесса поместить корпуса в транспортировочный бокс;

заполнить сопроводительный лист и передать партию корпусов на следующую

операцию.

2.35

Присоединение электродных выводов

Данная операция предназначена для создания выводов.

Технологический процесс:

установить корпуса на предварительно разогретый столик температурой

(473-673) К;

опустить инструмент к месту сварки и приложить усилие сжатия;

при необходимости произвести импульсный нагрев инструмента;

в месте контактирования металлизированной площадки с шариком на конце

проволоки образованным электрическим разрядом, образуется качественное

соединение на молекулярном уровне;

после этого поднять инструмент, при этом разжать щипцы, и проволока сама

протянется через капилляр;

после окончания процесса поместить корпуса в транспортировочный бокс;

заполнить сопроводительный лист и передать партию корпусов на следующую

операцию.

2.36

Герметизация

Данная операция предназначена для защиты кристалл от воздействия на него

окружающей среды.

Технологический процесс:

разместить корпуса на пресс-форму;

опустить верхнюю часть пресс формы нажав кнопку «опустить»;

после того, как верхняя часть пресс-формы опуститься, в пресс-форму

начнет подаваться жидкий пластик и будет заполнять корпус;

после требуется дать время остыть корпусу;

убрать излишки пластика, если таковые имеются;

после окончания процесса поместить корпуса в транспортировочный бокс;

заполнить сопроводительный лист и передать партию корпусов на следующую

операцию.

2.37

Маркировка

Данная операция предназначена для маркировки, корпусов которым будет

присвоен номер и его характеристики.

Технологический процесс:

извлечь из транспортировочного бокса корпуса;

разместить корпуса на транспортировочный конвейер;

установить на программаторе количество корпусов и скорость движения

конвейера;

запустить установку нажав кнопку «пуск»;

каждый раз, когда корпус будет проезжать под маркирующим устройством, оно

будет опускаться и оставлять на корпусе надпись с его характеристиками и

номером;

после окончания процесса поместить корпуса в транспортировочный бокс;

заполнить сопроводительный лист и передать партию корпусов на следующую

операцию.

2.38 Упаковка

Данная операция предназначена для помещения в упаковочную тару для сохранности

изделий при транспортировке.

Технологический процесс:

извлечь из транспортировочного бокса корпуса;

разместить корпуса на транспортировочный конвейер;

установить на программаторе режим: количество корпусов и скорость

движения конвейера;

запустить установку нажав кнопку «пуск»;

каждый корпус в конце конвейерной ленты будет опускаться в отдельное

гнездо упаковочного вкладыша помещается в пластмассовую коробку и заклеиваться;

после окончания процесса поместить упакованные корпуса в камеру хранения;

заполнить сопроводительный лист и передать партию корпусов на склад.

3..Комплекс химической обработки

”Кубок”

Комплекс химической обработки предназначен для объемной химической

обработки пластин в различных невзрывоопасных реагентах, отмывки в деионизованной

воде и сушки центрифугированием в среде подогретого азота.

Принцип действия основан на способе объемной химической обработки пластин

в различных невзрывоопасных реагентах ,отмывки в деионизованной воде и сушки

центрифугированием в среде подогретого азота.

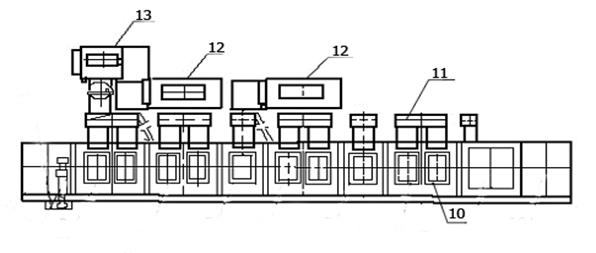

1-пульт управления;2,7-установка загрузки и

выгрузки;3-автооператор;4-стоп-ванна;5-установка омывки;6-установка отмывки и

сушки;8-установка химической обработки;9-установка нагрева ультрачистых

жидкостей

Рисунок 28- Установка химической обработки ”Кубок”

3.1

Устройство и работа комплекса

Две одинаковые кассеты с равным числом пластин (25шт) загружаются вручную

на позицию установки загрузки 1 и выгрузки 10 комплекса.

Перемещение кассет с пластинами по позициям комплекса производится

автооператором 2 в соответствии с заданной программой времени обработки,

отмывки и сушки. Пульт управления 11предназначен для размещения

электронно-вычислительной машины с дисплеем алфавитно-цифровым, силовой

аппаратуры и электроаппаратуры управления комплексом.

10- крышка;11- привод открытия/закрытия крышек;12-механизм подачи

химических травителей;13-механизм подачи химикатов.

Рисунок 29 Установка химической обработки(вид сверху)

Габаритные размеры комплекса не более:

длина - 6456 мм;

ширина - 4430;

высота - 2065;

Для эксплуатации в комплекс подается:

вода деионизованная под давлением - (0,2…0,05)МПа;

азот газообразный пол давлением- (0,4…0,05)МПа;

воздух под давлением- (0,4…0,05)МПа.

И комплекс подсоединяется:

к системе вытяжной вентиляции;

к сети вакуума давлением 2,8 × 10-2МПа;

к химически стойкой канализации с нейтрализатором стоков;

к контуру заземления.

3.2

Классификация методов химической обработки

Химическая обработка поверхности пластин по способу реализации

подразделяется на объемную химическую обработку и химическую обработку в

аэрозолях. Объемная химическая обработка поверхности полупроводниковых пластин

является классическим вариантом и реализуется путем погружения кассет с

пластинами в ванну, технологическим раствором. Основные характерные черты

объемной химической обработки следующие:

для каждого технологического раствора, участвующего в техпроцессе, должна

быть своя ванна;

для каждого технологического раствора устанавливается регламент замены,

исходя из количества обработанных в одном объеме раствора пластин и срока

службы раствора;

нагрев технологического раствора осуществляется непосредственно в ванне;

отмывка пластин от технологического раствора производится в специальных

ваннах с проточной деионизованной водой;

сушка пластин после промывки осуществляется на специальном оборудовании,

чаще всего в центрифугах.

Химическая обработка в аэрозолях является новым направлением и

реализуется путем обработки пластин в специальной ванне в виде центрифуги, в

которую в начале в виде аэрозолей подаются технологический раствор или его

компоненты, затем деинизованная вода и наконец -очищенный азот для обеспечения

высыхания пластин.

Отличительной особенностью обработки пластин в аэрозолях является то, что

каждая загрузка пластин проходит обработку в ванной порции технологического

раствора и то, что в одной ванне реализуется все стадии процесса химической

обработки пластин.

В настоящее время в технологии химической очистки поверхности

полупроводниковых пластин в качестве основных технологических растворов

применяются: смесь серной кислоты и перекиси водорода, растворы

фтористоводородной кислоты, перекисно-аммиачные растворы перекиси водорода. В

зависимости от решаемой задачи эти технологические растворы могут

использоваться по отдельности либо вместе поочередно.

Исходя из химической активности технологических слоев, нанесенный на

поверхность пластины, методы очистки можно разделить на две группы:

1-я группа - методы очистки поверхности кремния и оксида кремния;

2-я группа - методы очистки химически активных технологических слоев.

Заключение

биполярный интегральный

микросхема

В данном курсовой работе мы рассмотрели наиболее простые типовые процессы

изготовления ИМС с металлическими затворами и толстой пленки оксида между

металлизацией и пластиной кремния. Это уменьшает паразитные емкости, а также

дает некоторые другие преимущества перед применяемой тонкооксидной технологией.

МОП - ИМС с р-каналами изготавливают по планарной технологии. Локальная

диффузия и выращивание толстого оксида могут проводиться одновременно или

раздельно. Во втором случае оксид осаждает из парогазовой фазы. Толщина

конечного оксида над активными областями истоков и стоков около 1мкм. Наиболее

сложным является проведение фотолитографии для вскрытия окон под тонкий оксид и

последующее травление толстого оксида.

Благодаря созданию толстого оксида под металлизацией параметры микросхем

существенно улучшаются. Однако проблема получения минимального перекрытия

областей истоков и стоков затворами не решается, так как совмещение каналов с

затворами здесь выполняется с помощью фотолитографии и затруднено из-за

неопределенности расположения боковых границ p-n переходов

истоков и стоков, а также из-за необходимости травить толстый оксид. При

толщине подзатворного оксида 0,1 мкм перекрытие канала затвором составляет

(2-3) мкм. Вместе с тем технология изготовления p-МОП - ИМС сравнительно простая, обеспечивает большой процент

годных и низкую стоимость изделий. МОП - ИМС с p-каналами широко используются в недорогих калькуляторах.

Литература

1 Малышева И.А. Технология производства интегральных

микросхем. Учебник для техникумов. -М.: Радио и связь, 1991, -334с.

Панфилов Ю.В. и др. Оборудование производства интегральных

микросхем и промышленные работы: Учебник для техникумов, -М.: Радио и связь,

1988. -320с.

Королев М.А. Технология, конструкции и методы моделирования

кремневых интегральных микросхем: в 2ч. Ч1. 1-М.: БИНОМ. Лаборатории знаний,

2012-397с.

Камлюк В.С. Технологическое оборудование для микроэлектроники:

учеб. пособие РИПО, 2014. -391с.