Моделирование производственной системы

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Рязанский

государственный радиотехнический университет

Кафедра АИТП

Курсовая

работа

«Моделирование

производственной системы»

Выполнил:

студент 4 курса гр. 9316

Савинова

Д.

Проверил:

Варнавский А.Н

Рязань 2013

Содержание

Введение

Теоретические сведения

Постановка задачи и метод ее решения

Структурная схема

Алгоритм функционирования

Имитационная модель

Результаты моделирования

Вывод

Список литературы

Приложение

Введение

Система GPSS

World - мощная

универсальная среда моделирования как дискретных, так и непрерывных процессов.

С помощью систем можно эффективно моделировать как производственные, так и не

производственные процессы: функционирование торговых и универсальных заведений,

портов, уличное движение и многое другое.

Использование систем моделирования не только

значительно ускоряет сам процесс моделирования, но и позволяет проводить

оптимизационные эксперименты. GPSS

дает дополнительные возможности при прогнозировании, позволяет провести

статистический анализ.

Каждый участник имитационного моделирования

может достичь высоких результатов, используя опыт и результаты других

специалистов, что позволит избежать ошибок. Но при этом, обязан внести в эту

сферу деятельности и что-то свое, для получения новых методик, открытий и

решений.

Теоретические сведения

Важнейшим источником роста эффективности

производства является постоянное повышение технического уровня и качества

выпускаемой продукции. Развитие рыночной экономики в России определило новые

приоритеты развития национального производства: повышение конкурентоспособности

национального товара; осуществление перехода от сырьедобывающей промышленности

к перерабатывающей; удовлетворение растущих потребностей населения; создание

национальной системы обеспечения безопасности и высокого качества потребляемой

продукции.

Качество продукции - совокупность свойств

продукции, обуславливающих её пригодность удовлетворять определённые

потребности в соответствии с её назначением.

Контроль качества - это процесс получения и

обработки информации об объекте с целью определения нахождения параметров

объекта в заданных пределах. Процесс контроля заключается в установлении

соответствия действительных значений физических величин установленным

предельным значениям. Контроль должен ответить на вопрос находится ли

контролируемая физическая величина в поле допуска или выходит за его пределы.

По универсальной схеме работают все, но наиболее

часто рабочие, мастера, контролеры ОТК. Для них план по качеству заключен в

чертежах, технологических операционных и контрольных картах. Они сами

непосредственно производят сравнение фактических и заданных в технологической

документации параметров качества сами, как правило, принимают решение о том,

каким способом, приемом ликвидировать отклонение. Здесь механизм управления

качеством находится в руках работника, и деятельность его зависит от

профессиональных навыков и знаний.

Виды контроля

Классификация видов контроля основана на

различных признаках: время проведения и место контроля в технологическом цикле,

управляющее воздействие контроля, объект контроля и др. Рассмотрим наиболее

распространённые виды контроля.

· Контроль может быть разрушающий и

неразрушающий.

При разрушающем контроле для выполнения

контрольных операций необходимо разрушить изделие и дальнейшее его

использование становится не возможным. При неразрушающем контроле соответствие

контролируемого параметра установленным предельным отклонениям определяется по

результатам полученной информации об объекте контроля. Взаимодействие органов

средства контроля с объектом контроля не вызывает разрушения объекта и не

изменяет его свойств.

В зависимости от характера этого воздействия

контроль может быть активным и пассивным.

Активный контроль объекта осуществляется

непосредственно в ходе технологического процесса формирования изделия, например

обработки детали на станке. Текущие результаты активного контроля дают

информацию о необходимости изменения режимов обработки или корректировке параметров

технологического оборудования. Активный контроль может быть ручным, при котором

режимами и остановкой станка в процессе изготовления изделия управляет

оператор, наблюдающий за показаниями приборов или автоматическим, когда

управление станком осуществляется с помощью команд, выдаваемых установленным на

станке или вне станка устройством. Применение активного контроля позволяет

повысить производительность труда, улучшить качество изготовления, вести

одновременное обслуживание нескольких единиц технологического оборудования,

получать высокую точность изделий, использовать на этих работах операторов

относительно невысокой квалификации.

В отличие от активного пассивный контроль

осуществляется после завершения отдельной технологической операции или всего технологического

цикла изготовления объекта (детали или изделия). На стадиях жизненного цикла

изделия, в том числе технологического процесса изготовления, производимый

контроль имеет различное назначение и протяжённость во времени.

· Различают входной, операционный и

приемочный контроль, а также непрерывный, периодический и летучий контроль.

Входному контролю подвергают сырье, исходные

материалы, полуфабрикаты, комплектующие изделия, техническую документацию и т.

д. Контроль производится по ряду параметров, среди которых: визуальный и

инструментальный контроль геометрии продукции, соответствие отгрузочным

документам, наличие дефектов и др. С входного контроля начинается формирование

качества изделия при производстве на данном предприятии.

Операционный контроль или межоперационный

контроль проводится на различных стадиях производственного процесса

изготовления изделия. Назначение и порядок его проведения определяется

технологической документацией - маршрутными и операционными картами.

Приёмочный контроль состоит в проверке готовых

изделий и наиболее ответственных узлов. Контролю подвергаются: взаимное

расположение элементов изделия, качество выполненных соединений (сила и момент

затяжки резьбовых соединений, качество пригонки стыкуемых поверхностей и др.),

правильность постановки и наличие деталей в соединениях, масса узлов и изделия

в целом, уравновешенность вращающихся частей изделия и т.д.

Непрерывный и периодический контроль состоит

либо в непрерывной проверке соответствия контролируемых параметров нормам точности

либо соответственно в периодической проверке через установленные интервалы

времени.

Большинство видов контроля проводится

непосредственно на рабочих местах: у станка, на производственных участках, в

цехах и т.п., такой контроль называют подвижным. Однако, осуществить такой

контроль не всегда возможно, т.к. возникает необходимость применения

специальных средств контроля, требующих отдельно расположенных контрольных

участков, стендов, лабораторий, а иногда отдельно стоящих сооружений, как

например радиационный контроль, такой контроль называют стационарным.

Объектами контроля являются: производимая

продукция; техническая, товарная и сопроводительная документация; параметры

технологического процесса; средства технологического оснащения; документация и

квалификация исполнителей.

· В зависимости от объёма производства

отличают однократный и многократный контроль.

· По способу отбора изделий,

подвергаемых контролю, отличают сплошной и выборочный контроль. Сплошной

(стопроцентный) контроль всех без исключения изготовленных изделий применяется

при индивидуальном и мелкосерийном производстве.

· При крупносерийном и массовом

производстве применяются статистические методы контроля.

Постановка задачи и метод ее решения

система моделирование технический

контроль

Целью данного курсового проекта является

создание модели, которая бы демонстрировала работу токаря в течение одной

рабочей смены. В процессе работы, рабочий берет со склада заготовки, точит

поверхности до необходимого размер, после обработки каждой из которых

происходит контроль соответствия размеров данной поверхности заданным. Если

поверхность не соответствует размеру (больше или меньше допустимого значения),

она признается негодной для дальнейшего использования и передаются в брак для

последующей переработки. Все годные детали после обработки проверяются на

соответствие габаритному размеру, что бы окончательно исключить брак.

Последовательность действий рабочего:

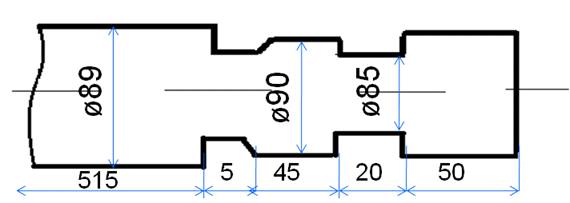

. Точить поверхность 1 на длине 515±0,9 с

диаметром 105

. Контроль поверхности 1

. Точить поверхность 3 и 5 на длине

120±0,3 с диаметром 90

. Контроль поверхности 3 и 5

. Точить поверхность 2 на длине 5±0,07 с

диаметром 89

. Контроль поверхности 2

. Точить поверхность 4 на длине 20±0,03 с

диаметром 85

. Контроль поверхности 4

. Снять деталь

. Контроль соответствия габаритного

размера детали.

Для реализации поставленной задачи используется

программа GPSS

World.

Для ее работы выберем условные единицы времени.

Пусть 1усл.ед.=1 минуте, тогда восьмичасовая рабочая смена будет длиться

480усл.ед.

Имитацию работы токаря выполняет блок ADVANCE(Normal(x,y,z)),

который по нормальному закону распределения задает время выполнения каждой

операции, то есть время обработки каждой поверхности. Нормальный закон задается

с помощью Normal(x,a,z),

где x- номер генератора

случайных чисел, a-среднее

значение функции распределения, z-

стандартное отклонение.

Контроль каждого участка осуществляется через

оператор Test

X y,z,c

, который сравнивает полученный результат с заданным. Где X-

оператор отношения, y-

проверяемое значение, z-

контрольное значение, с которым сравниваем, c-

блок, в который переходит транзакт в случае, если отношение не выполняется. Для

определения, какой же размер был получен в результате обработки, используем

блок savevalue

x,y,где

x- номер ячейки, в

которую записывается результат, y-

значение, которое будет сохранено в ячейке. Так как размер обработанной

поверхности подчиняется нормальному закону распределения, то этот блок можно

представить в виде: savevalue

pov1,(Normal(1,515,0.9)),

то есть для поверхности 1 будет случайным образом сформирован размер 515±0,9.

Тоже самое проделываем и с остальными величинами.

Так же в программе используются блоки:

GENERATE

0,,,1 - создает транзакты, для последующей работы в процессе моделирования.

TRANSFER

,met1 - осуществляет

переход транзакта к другому блоку

start 1 -

запускает процесс моделирования.

Структурная схема

Структурная схема - это совокупность

элементарных звеньев объекта и связей между ними, один из видов графической

модели

<#"864791.files/image004.gif"> Источник транзактов, то есть

требований

Очередь к каналу

обслуживания.

Очередь к каналу

обслуживания.

Канал обслуживания транзакта

Канал обслуживания транзакта

Блок условия

Блок условия

Алгоритм функционирования

Алгоритм - это набор инструкций

<#"864791.files/image007.jpg">

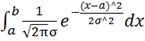

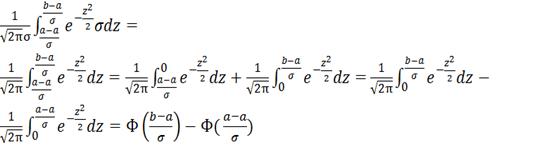

По результату видно, что из всех 512

обработанных деталей, только 102 пригодны для дальнейшего использования, а 410

являются браком и должны быть переработаны. Рассчитаем вероятность изготовления

качественной детали работником по этим результатам:

P=(N-n)/N,

где N-

общее число обработанных деталей, n-

число бракованных.

P=(512-410)/512=0.1992

То есть с вероятностью почти 20% мы можем

получить качественную деталь, при ее обработке токарем вручную.

Для проверки результата моделирования рассчитаем

теоретическую вероятность изготовления качественной детали, пригодной для

эксплуатации.

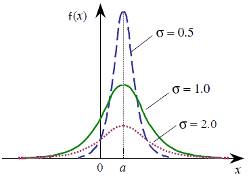

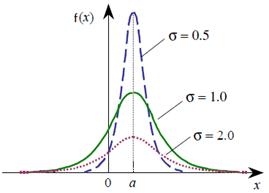

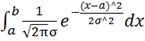

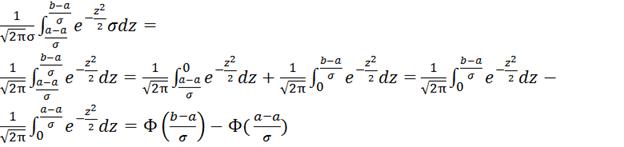

Так как размер детали определяется нормальным

законом распределения, то плотность распределения вероятности равна:

,

,

где a и σ − числовые

параметры. Которые равны M{X} = a, D{X} = σ2.

Для нахождения вероятности изготовления

необходимой детали, отвечающей заданным размерам, нужно, что бы каждая

поверхность соответствовала требуемым допустимым значениям, то есть определить,

с какой вероятностью размер каждой поверхности попадет в заданный диапазон. Для

этого возьмем определенный интеграл от a-

σ до

a+ σ

по f(x)dx.

В общем виде:

P(a<X<b)=

=

=

,

,

проведем замену переменной z=(x-a)/ σ, тогда dx= σdz. Получим:

P=

где Ф(а)- функция Лапласа

P1=Ф((515,9-515)/0,9)-Ф((515-514,9)/0,9)=2*Ф(1)=0,6826

P35=P2=P4=0.6826

P=P1*P2*P35*P4=0.21682,

так как только при одновременном

наступлении всех четырех событий (правильных всех поверхностях) деталь будет

считаться качественной.

Сравнивая теоретическую и

практическую вероятности, видим, что расчеты можно считать верными.

Вывод

Представленная модель определяет качество

изготавливаемых деталей токарем путем оценки качества детали, а именно

определения размеров каждой из поверхностей. Процесс контроля заключается в

установлении соответствия действительных значений физических величин

установленным предельным значениям. Он отвечает на вопрос, находится ли контролируемая

физическая величина в поле допуска или выходит за его пределы.

В работе осуществляется сплошной операционный

контроль, то есть, проверяются все обрабатываемые детали после выполнения

каждой Операции, не отходя от рабочего места (подвижный контроль). На основе

заключения о качестве поверхностей принимается решение о качестве всей детали.

Если деталь признана некачественной и как следствие непригодной для дальнейшего

использования, она считается браком и отправляется на переработку.

На основе полученных расчетов можно сделать

вывод о том, что качество выпускаемой продукции зависит не только от сырья,

оборудования, но и во многом от работника, его квалификации, настроения,

физического состояния на момент работы и множество других внешних факторов которые

влияют на его работу и сосредоточенность. Человеческий труд не совершенен и

средства автоматизации производства не только облегчают жизнь рабочего, но и

могут значительно повысить качество выпускаемой продукции.

Список литературы

1. Варнавский

А.Н. Конспект лекций.

2. Руководство

пользователю по GPSS

World, Казань, изд-во

«Мастер Лайн» 2002г, 384 стр.

3. Кудрявцев

Е.М. Основы имитационного моделирования, М:ДМК Пресс, 2004-320стр.

. Дружинин

Г.В. Учет свойств человека в моделях технологий

Приложение

Приложение 1

Имитационная модель для восьмичасовой рабочей

смены:

GENERATE 0,,,1 ADVANCE (Normal(2,10,3))pov1,(Normal(1,515,0.9))Ge

x$pov1,514.1,met2Le x$pov1,515.9,met2 (Normal(2,8,2))pov35,(Normal(1,120,0.3))Ge

x$pov35,119.7,met2Le x$pov35,120.3,met2 (Normal(2,5,2))pov2,(Normal(1,5,0.07))Ge

x$pov2,4.93,met2Le x$pov2,5.07,met2 (Normal(2,8,2))pov4,(Normal(1,20,0.03))Ge

x$pov4,19.97,met2Le x$pov4,20.03,met2Ge

(x$pov1+x$pov35+x$pov2+x$pov4),658.7,met2Le

(x$pov1+x$pov35+x$pov2+x$pov4),661.3,met2 TRANSFER ,met1 4800 11

Результаты моделирования:World

Simulation Report - Untitled Model 2 с

браком.73.1,

May 26, 2013 20:03:45TIME END TIME BLOCKS FACILITIES STORAGES

.000 480.000 23 0

0VALUE2.00021.00010000.00010002.00010001.00010003.000LOC BLOCK TYPE ENTRY COUNT

CURRENT COUNT RETRY

GENERATE 1 0 02 ADVANCE 21 0 0

SAVEVALUE 21 0 0

TEST 21 0 0

TEST 21 0 0

ADVANCE 19 1 0

SAVEVALUE 18 0 0

TEST 18 0 0

TEST 15 0 0

ADVANCE 13 0 0

SAVEVALUE 13 0 0

TEST 13 0 0

TEST 12 0 0

ADVANCE 10 0 0

SAVEVALUE 10 0 0

TEST 10 0 0

TEST 8 0 0

TEST 8 0 0

TEST 8 0 0

ADVANCE 8 0 021 TRANSFER 20 0 0

GENERATE 1 0 0

TERMINATE 1 0 0RETRY VALUE0 515.6920

120.0820 4.9830 19.955XN PRI BDT ASSEM CURRENT NEXT PARAMETER VALUE

1 0 480.138 1 6 7

0 960.000 3 0 22

Приложение 2

Имитационная модель для месяца работы (21 день):

GENERATE 0,,,1 ADVANCE (Normal(2,10,3))pov1,(Normal(1,515,0.9))Ge

x$pov1,514.1,met2Le x$pov1,515.9,met2 (Normal(2,8,2))pov35,(Normal(1,120,0.3))Ge

x$pov35,119.7,met2Le x$pov35,120.3,met2 (Normal(2,5,2))pov2,(Normal(1,5,0.07))Ge

x$pov2,4.93,met2Le x$pov2,5.07,met2 (Normal(2,8,2))pov4,(Normal(1,20,0.03))Ge

x$pov4,19.97,met2Le x$pov4,20.03,met2Ge

(x$pov1+x$pov35+x$pov2+x$pov4),658.7,met2Le

(x$pov1+x$pov35+x$pov2+x$pov4),661.3,met2 TRANSFER ,met1 10080 11

.000 10080.000 23 0

0VALUE2.00021.00010000.00010002.00010001.00010003.000LOC BLOCK TYPE ENTRY COUNT

CURRENT COUNT RETRY

GENERATE 1 0 02 ADVANCE 513 1 0

SAVEVALUE 512 0 0

TEST 512 0 0

TEST 427 0 0

ADVANCE 351 0 0

SAVEVALUE 351 0 0

TEST 351 0 0

TEST 286 0 0

ADVANCE 219 0 0

SAVEVALUE 219 0 0

TEST 219 0 0

TEST 188 0 0

ADVANCE 153 0 0

SAVEVALUE 153 0 0

TEST 153 0 0

TEST 130 0 0

TEST 102 0 0

TEST 102 0 0

ADVANCE 102 0 021 TRANSFER 512 0 0

GENERATE 1 0 0

TERMINATE 1 0 0RETRY VALUE0 515.9460

119.3970 4.9160 19.977XN PRI BDT ASSEM CURRENT NEXT PARAMETER VALUE

1 0 10080.827 1 2 3

0 20160.000 3 0 22