Разработка привода главного движения горизонтально-фрезерного станка

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

"Вологодский государственный университет"

ФПМиИТ

Кафедра ТОАП

КУРСОВОЙ ПРОЕКТ

Дисциплина: "Оборудование АМП"

Наименование темы: "Разработка привода главного движения

горизонтально-фрезерного станка"

Вологда 2015г.

Содержание

Введение

Исходные данные

. Выбор базовой модели станка

. Определение основных технических характеристик привода

.1 Структурная схема привода

.2 Определение диапазона регулирования

.3 Сетка частот вращения

.4 График частот вращения

. Кинематический расчет привода

.1 Определение передаточных отношений

.2 Определение чисел зубьев

.3 Кинематическая схема

. Проектный расчет

.1 Расчет мощности на валах

.2 Расчет диаметров валов

.3 Определение межосевых расстояний

.4 Расчет ременной передачи

. Разработка и компоновка привода

. Проверочный расчет

.1 Расчет вала на жесткость

.2 Проверочный расчет подшипников

.3 Проверка шпоночного соединения

.Система смазки привода

. Система управления приводом

Заключение

Список используемых источников

привод вал шпоночный передаточный

Введение

Современные металлорежущие станки -

это высокоразвитые машины, включающие механические, электрические, электронные,

гидравлические, пневматические и другие методы осуществления движением и

управления циклом.

По конструкции и назначению трудно

найти более разнообразные машины, чем металлорежущие станки. На них

обрабатывают всевозможные детали - от мельчайших элементов часов и приборов до

деталей, размеры которых достигают многих метров (турбины), прокатных станов.

На станках обрабатывают и простые цилиндрические, и поверхности, описываемые

сложными математическими уравнениями или заданные графически. При этом

достигаются высокая точность обработки, измеряемая нередко долями микрометра.

На станках обрабатывают детали из сталей и чугунов, из цветных, специальных

жаропрочных, мягких твердых и других материалов. Современное станкостроение

развивается быстрыми темпами. В решениях правительства по развитию станкостроения

особое внимание обращено на опережающее развитие выпуска станков с числовым

программным управлением, развитием производства тяжелых и уникальных станков.

Сверлильные станки предназначены для

сверления глухих и сквозных отверстий, рассверливания, зенкерования,

развертывания, растачивания и нарезания резьбы. Сверлильные станки

подразделяются на вертикально-сверлильные настольные и наклонные,

радиально-сверлильные, для глубокого сверления, центровальные и

многошпиндельные.

Исходные данные

Разработать привод главного движения

вертикально сверлильного станка при следующих условиях:

вид привода: безраздельный

знаменатель геометрического ряда

частоты вращения шпинделя : φ=1.26;

число ступеней частот вращения

шпинделя: z=12;

минимальное частота оборотов

шпинделя: nmin=25об/мин;

эффективная мощность резания: Nэ=3кВт.

1. Выбор базовой модели станка

Вертикально-сверлильный станок

2А150.

Техническая характеристика

. Рабочая поверхность стола, мм

500х560

. Наибольшее вертикальное

перемещение

сверлильной головки, мм 500

стола, мм 360

. Число частот вращения шпинделя 12

. Частота вращения шпинделя, об/мин

22-1000

. Мощность электродвигателя

шпинделя, кВт 7

.Габаритные размеры станка ,мм

1355х890х2930

2. Определение

технических характеристик привода

Главными приводами со ступенчатым

регулированием частоты вращения шпинделя оснащают автоматизированные редко

переналаживаемые станки, работающие в массовом производстве, и

неавтоматизированные станки с ручным управлением. Такие приводы просты,

компактны, имеют высокий КПД, долговечны.

.1 Структурная схема

привода

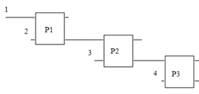

Рис 2.1- Структурная схема привода

Структурная формула:

Z=P1*P2*P3 ; (1)

=3*2*2

Зная знаменатель геометрического

ряда φ=1.26 и минимальную частоту

вращения шпиндельного вала, выписывает ряд частот вращения шпинделя n1 - n12

Частоты вращения шпинделя n1 = nmin, n2, n3, ... , nz = nmax образуют отрезок геометрического ряда со знаменателем φ. Число ступеней частот

- Z.

Основные зависимости геометрического

ряда, члены ряда:

n1; n2 = n1·φ, n3 = n1·φ2,..., nz =n1·φZ-1

n1=25 об/мин;

n2=31.5 об/мин;

n3=40 об/мин;

n4=50 об/мин;

n5=63 об/мин;

n6=80 об/мин;

n7=100 об/мин;

n8=125 об/мин;

n9=160об/мин;

n10=200 об/мин;

n11=250 об/мин;

n12=315об/мин;

2.2 Определение

диапазона регулирования

Диапазон регулирования частот

вращения шпиндельного вала коробки скоростей определяется по формуле :

Где nmax - максимальная

частота вращения вала коробки скоростей;

nmin - минимальная частота вращения вала коробки скоростей.

Таким образом получаем диапазон

регулирования :

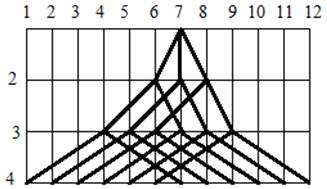

2.3 Сетка частот

вращения

Сложенную структуру получают из двух

или более определенным образом соединенных структур с последовательно

включенными групповыми передачами. Одна из соединяемых структур называется

основной, другие - дополнительными. Основная структура участвует в передаче на

шпиндель всех ступеней частоты вращения, каждая дополнительная используется для

передачи только части ступеней.

Рис 2.3 - Структурная сетка

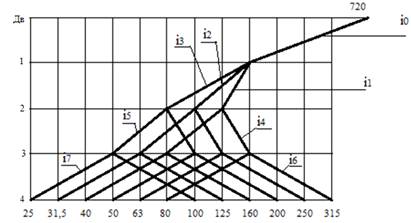

2.4 График частот

вращения

По данным полученным со структурной

сетки строим график частот вращения

Рис 2.4 - График чисел оборотов

Выбираем двигатель асинхронный: 4A132S8Y3 Nэд=4 кВт;

n=720 об/мин;

Ток статора при напряжении 380В:

10.6 А;

КПД : 83%;

cosφ=0.7;

Iп/Iн=5.5;

Мп/Мн=1.9;

Мmin/Мп=1.7;

Мmax/Мн=2.6;

Маховый момент ротора : 1.7 Н∙м2.

3. Кинематический расчет

привода

Исходными данными для

кинематического расчета главного привода являются частота вращения вала

электродвигателя, минимальная частота вращения шпинделя nmin, максимальная

частота nmax, число ступеней частот z или другие эквивалентные комплексы данных.

.1 Определение

передаточных отношений

Передаточное отношение определяем по

графику частот вращения

i1=φ-1=0,793 i5=φ-2=0,6292=φ-2=0,629 i6=φ3=23=φ-3=0,499 i7=φ-3=0,4994=φ1=1,26

imax*imin=2*0.499≈1

.2 Определение чисел

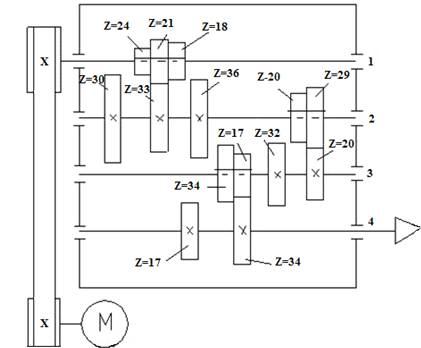

зубьев

P1 : u1 =1,26;

u2 = 1,58; u3 = 2;

∑z = 54

i1: Z1=24

Z2=302: Z1=21 Z2=333: Z1=18

Z2=362 : u4 =1,26; u5 = 1,58;

∑z =524:Z1=29

Z2=235:Z1=20 Z2=32

∑z =512

: u6 =2; u7 = 2;6:Z1=34 Z2=177:Z1=17 Z2=34

3.3 Кинематическая схема

После определения чисел зубьев

строим кинематическую схему.

Рис 3.3 - Кинематическая схема

4. Проектировочный

расчет

Проектные расчеты выполняются для

разработки компоновочной схемы привода. В курсовом проекте определяются

основные параметры проектируемого узла и его деталей.

.1 Расчет мощности на

валах

Общий КПД механизма коробки

скоростей находим по формуле:

Где ηрп - КПД ременной передачи,

ηрп=0.98;

ηзп - КПД пары прямозубых

цилиндрических колес, ηзп=0.99;

ηп - КПД подшипника

качения , ηп=0.9985;

a, b - количество зубчатых передач и подшипников в кинематической

цепи, a=7, b=8.

η=0.98∙0.997∙0.99858=0.90

Максимальную мощность на валах

коробки скоростей определяем исходя из мощности электродвигателя. Мощность на

валах определяется по формуле:

Ni∙=Ni-1∙η (4)

где Ni-1 - мощность на предыдущем валу, кВт;

η - КПД.

N1=Nдв∙ηрп∙η2п=3.9 кВт;

N2=3.85 кВт;

N4=3.75 кВт;

Определение крутящего момента на

валах:

4.2 Расчет диаметров

валов

Минимально необходимый диаметр вала

определяем по формуле:

где Ti - крутящий момент

на валу;

[τ] - допускаемое

напряжение при кручении;

dдв≥0.0537 м

dI≥0.0541 м

dII≥0.0557 мм

dIII≥0.0562мм

dIV≥0.0569мм

Так как минимально допустимые

размеры валов приблизительно равны, то принимаем размер всех валов 55 мм.

4.3 Определение

межосевых расстояний

Межосевое расстояние из условия

контактной прочности определяем по уравнению:

где Ка -

коэффициент для прямозубых колес, принимается Ка =49,5 МПа1/3;

ψba - коэффициент ширины yba= bw/aw, его можно принимать в пределах 0,25...0,4

для неподвижных колес и 0,1...0,2 - для передвижных колес коробок скоростей;

КНβ - коэффициент концентрации нагрузки;

[σH] - Допускаемое

контактное напряжение для прямозубой передачи.

Допускаемое контактное напряжение [σH] для прямозубой передачи считается по формуле:

где σH lim b - предел контактной выносливости;

КHL - коэффициент

долговечности, КHL = 1,1…1,8;

[SH] - коэффициент

безопасности, [SH] = 1,1¸1,2;

Расчетный модуль:

1=4; m2=4; m3=5

Фактическое значение модуля выбирают

из стандартных значений путем округления до ближайшего большего значения.

Уточненное межосевое расстояние между

валами :

w I-II=108; aw II-III=104; aw III-IV=128

Определение основных геометрических

параметров зубчатых колес:

Делительный диаметр, мм

d=m∙Z (11)

Диаметр окружности вершин, мм

dа=d+2m (12)

Диаметр окружности впадин, мм

df=d-2,5m (13)

Ширина зубчатого венца, мм

вр=(6..8)m (14)

в= вр+4мм (15)

Расчеты сводим в таблицу 4.

Таблица 4 Основные геометрические

параметры зубчатых колес

|

Число зубьев

|

Модуль m, мм

|

d, мм

|

da, мм

|

df, мм

|

в, мм

|

|

Z1=24 Z2=30

Z3=21 Z4=33 Z5=18 Z6=36

|

4

|

96 120 84 132 72 144

|

104 128 92 140 80 152

|

86 110 74 122 62 134

|

28

|

|

Z7=29 Z8=23

Z9=20 Z10=32

|

4

|

116 92 80 128

|

124 100 88 136

|

106 82 70 118

|

28

|

|

Z11=34 Z12=17

Z13=17 Z14=34

|

5

|

170 85 85 170

|

180 95 95 180

|

157,5 72,5 72,5 157,5

|

4.4 Расчет ременной

передачи

Ременные передачи находят применение

лишь в приводах главного движения станков. В приводах подач эти передачи не

находят применения, так как не обеспечивают высокой точности передачи движения.

В металлорежущих станках применяются

плоскоременные и клиноременные передачи, реже применяются передачи с зубчатыми

ремнями.

Окружные скорости на шкивах

определяют по формулам:

, м/с,

(16)

, м/с,

(16)

где υ1 и υ 2 -

окружные скорости на ведущем и ведомом шкивах;

d1 и d2 - диаметры ведущего и

ведомого шкивов, мм;

n1 и n2 - частоты вращения ведущего и ведомого шкивов, об/мин.

В ременных передачах имеет место

упругое скольжение, поэтому окружную скорость ведомого вала определяют по

формуле:

, м/с,

(17)

, м/с,

(17)

где x - коэффициент упругого

скольжения.

Передаточное число передачи

определяется по формуле:

; (18)

; (18)

Диаметр ведущего шкива клиноременной

передачи определяется по формуле:

, мм

(19)

, мм

(19)

где С - коэффициент

пропорциональности;

Т1 - вращающий момент на

ведущем шкиве, Н×м.

Окружные скорости на шкивах: υ1=5,27 м/c ; υ 2=5,16 м/c

Межосевое расстояние aw предварительно

вычисляют по формулам:

awmin = 0,55×(d1

+ d2) + T0, мм (20)

где T0 - высота ремня, мм.

awmax = 2×(d1 + d2), мм (21)

Межосевое расстояние выбирается

предварительно в диапазоне между awmin и awmax .

Выбираем сечение ремня В(Б), T0=10,5.

awmin =0,55(125+180) +10,5= 434 мм;

awmax = 2×(125 +

180)=1540 мм;

aw= {434..1540}

aw=800 мм

Длина ремня :

Lp=2×aw + 0,5·×π·(d1+d2)+( d2- d1)2/(4×aw). (22)

Расчетная длина ремня округляется до

большей предпочтительной длины: Lp=3150 мм

Уточняем межосевое расстояние :

(23)

(23)

aw=1048 мм

Угол обхвата в ременной передаче с

двумя шкивами определяется по формуле:

, (24)

, (24)

α1=208, для d1

α2=152, для d2

Проектный расчет ременной передачи

выполняется по допустимой мощности, передаваемой одним ремнем.

Nр = N0×Cα×CL×Cu×Cp, кВт, (25)

где N0 - номинальная мощность

передачи с одним ремнем, 2.18 кВт;

CL-коэффициент, учитывающий длину ремня;

Ca - коэффициент угла обхвата, Ca = 1.12;

Cu - коэффициент

передаточного отношения, CU = 1.14;

Ср - коэффициент

динамичности нагрузки и режима работы, СP = 1

, (26)

, (26)

где Lр0 - базовая длина клинового

ремня, CL=1.1, Nр =3

Число ремней z в передаче для обеспечения среднего ресурса эксплуатации

определяют по формуле:

(27)

(27)

где Р1 -

передаваемая мощность на ведущем валу, кВт.

Z=4.229 Округляем до целого Z=5

5. Разработка и

компоновка привода

На основании полученных расчетов,

которые приближенно равны значениям, указанным в паспорте станка 2A150, используем следующие значения :

Корпус коробки представляет собой

чугунную отливку. Толщина стенки отливки δ=15мм. Зазор между торцами цилиндрических зубчатых колес и внутренней

стенкой корпуса a=(1.0 - 1.2)δ=15мм.

Расстояние от наибольшего зубчатого

колеса до дна коробки b=50 мм.

Минимальное расстояние между венцами

блока 6мм. Зазор между торцами венцов 1-3 мм.

Длина ступицы зубчатых колес lст=(1.2-1.5) dв

Диаметр ступицы dст=1.6 dв

C целью уменьшения веса, инерционных сил и экономии металла, колеса

выполняются с выточками. Толщина тела венца δ

=(2.5-21) ms, c=(1-1.2) δ.

Для герметизации подшипниковых узлов

выбираем крышки торцевые глухие (ГОСТ 18511-73) и крышки с отверстием (ГОСТ

18515-73).

Для уплотнения валов применяем

резиновые армированные манжеты ГОСТ 8752-79.

Размеры шлицевых прямоточных соединений

(8х27х30).

Предварительный выбор подшипников

качения:

Выбираем шарикоподшипники радиальные

однорядные легкой серии ГОСТ 8338-75. 206: D=62мм, B=16мм, d=30мм.

6. Проверочный расчет

Предварительная проработка

конструкции валов и подшипниковых узлов выполняется на стадии эскизного проекта

привода.

.1 Расчет вала на

жесткость

Рис.6.1 - Общий вид вала

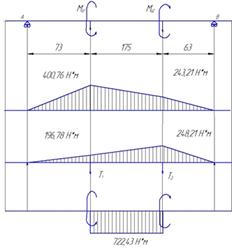

Крутящий момент, передаваемый валом:

Tкр=722.43 Нм

Усилие в зацеплении:

опорное : P3-4=2Ткр/d=2∙722.43/ 55∙105=657.44 Н; (28)

P7-8=2Mкр/d= 2∙20,4/55∙105=1043.12 H; (29)

распорное : Т3-4=P3-4∙tgα=231 Н; (30)

Т7-8=P7-8∙tgα=372.44 H

Определение опорных реакций:

вертикальная плоскость:

∑МА=0 ; - P3-4∙cos45∙0.73- P7-8∙2.48+B∙3.11=0

∑МB=0 ; -A∙3.11+- P3-4∙cos45+ P7-8∙0.63=0

горизонтальная плоскость:

∑МА=0 ; - Т3-4∙cos45- Т7-8∙2.48+

B∙3.11=0

∑МB=0 ; -A∙3.11+- Т3-4∙cos45+ Т7-8∙0.63=0

где A и B реакции опор; A=560.6H; B=910.96H;

- изгибающий момент в горизонтальной

плоскости:

My1=243.21 Н∙м; Mx1=400.76 Н∙м;

изгибающий момент в вертикальной

плоскости:

My2=248.21 Н∙м; Mx2=196.78 Н∙м;

-результирующий изгибающий момент:

М1 =  = 468.78 Н·м. (31)

= 468.78 Н·м. (31)

М2 =  = 316.75 Н·м. (32)

= 316.75 Н·м. (32)

Эквивалентные моменты:

Мэкв1 =  = 452.39 Н·м. (33)

= 452.39 Н·м. (33)

Мэкв2 =  = 341.37 Н·м. (34)

= 341.37 Н·м. (34)

Определение диаметра вала:

Принимаем допустимое напряжение [σ-1]=60МПа.

(35)

(35)

Рис.6.1 - Эпюры изгибающих и

крутящих моментов

Вывод: вал подобран правильно, так

как условия по жесткости и прогибу соблюдаются.

6.2 Проверочный расчет

подшипников

Подшипники, как правило, подбираются

по таблицам ГОСТ на основании условного расчета, состоящего в определении

динамической грузоподъемности по методике ГОСТ 18854-79 и ГОСТ 18855-73.

Основные критерии работоспособности

подшипника качения - его динамическая и статическая грузоподъемность. На

основании многочисленных опытов установлена зависимость между динамической

приведенной нагрузкой Q подшипника, его номинальной долговечностью α, выраженной в миллионах

оборотов вращающегося колеса n и динамической грузоподъемностью С(кгс)

(36)

(36)

где Q = R∙Kб∙Kт∙Kn; (37)

R - радиальная нагрузка, R=908,8;

Kб=1.1 - коэффициент

безопасности;

Kn=1 - коэффициент вращения;

Kт=1 - температурный

коэффициент.

Q = 908.8∙1.1∙1∙1=999.68 кгс, С=10623.28

В результате расчета, полученное

значение удовлетворяет условию минимальной долговечности подшипников. Выбираем

подшипники 206 легкой серии.

6.3 Проверка шпоночного

соединения

Размеры шпонок выбираются в

зависимости от принятого диаметра вала по ГОСТ, а затем производится условный

расчет на смятие, чтобы напряжение на узких рабочих гранях шпонки

распределялось равномерно. Условие прочности:

(38)

(38)

где Мкр - крутящий

момент; d - диаметр вала; h - высота сечения шпонки; lp - рабочая длина

шпонки; σсм≤ [σ]см ; [σ]см=400…420 МПа.

σсм=407.51 МПа

Условие прочности выполняется с

запасом, значит, прочность шпоночного соединения обеспечена.

7. Система смазки

привода

Основное назначения системы смазки

коробки скоростей и коробки подач сводится к уменьшению потерь мощности на

трение, сохранению точности работы, предотвращению вибрации, снижению

интенсивности износа трущихся поверхностей, а также к предохранению их от

заедания, задирав и коррозии. Масло, применяемое для смазки, должно быть

чистым, бес кислотным, не должно содержать воды и твердых частиц. Рекомендуется

употреблять индустриальное масло марки "20" (Веретеное

"3"), ГОСТ 1707-51. Механизмы коробки скоростей смазываются от

специального насоса, подающего масло из масляного резервуара в подставке

коробки скоростей. При работе станка масло, подаваемое насосом, разбрызгивается

зубчатыми колесами на все рабочие поверхности коробки скоростей.

8. Система управления

приводом

Главным движение в станке является

вращение шпинделя, которое он получает от электродвигателя через клиноременную

передачу и коробку скоростей. Вращение шпинделя, с определённой частотой

вращения, осуществляется за счёт переключения блоков зубчатых колёс при помощи

двух рычагов. Осуществляется принцип управления с предварительным набором

скоростей (преселективная система). Первый рычаг осуществляет передвижении

первого блока колёс, второй рычаг - двух остальных. Исходя из этого, первый

рычаг имеет три положения, второй четыре. И что бы получить необходимую частоту

вращения шпинделя необходимо поставить рычаги в определённое положение.

Рис 8 - Система управления приводом

Заключение

В ходе выполнения курсового проекта

мною был спроектирован привод главного движения с электродвигателем мощностью N=4 кВт

Частота вращения выходного вала:

nmin=25 об/мин

nmax=317 об/мин

Мощность на выходном валу 3 кВт

Cпроектированная коробка передач работоспособна.

Чертеж коробки передач см. в

приложении

Список используемых

источников

1. Б. А. Шкарин, В.В. Яхричев. Оборудование автоматизированного

машиностроительного производства. Учебное пособие к выполнению курсового

проекта. . - Вологда: ВоГТУ, 2014. - 92с.

.Универсальный вертикально сверлильный станок модели

2А150.Описание и руководство по обслуживанию.- Москва:Станкостроительный завод

имени Ленина, 1960. -30c.

. Универсальный вертикально сверлильный станок модели

2А125.Москва: Станкостроительный завод имени Ленина, 1955. -48c.

. 2А135, 2А150 Станок вертикально-сверлильный универсальный.

Описание, характеристики, схемы [Электронный ресурс]: офиц. сайт. - Режим доступа

http://stanki-katalog.ru Дата последнего

посещения 07.06.2015