Проектирование фрикционного пресса

Содержание

Введение

. Общая часть

.1 Назначение

станка. Область применения данного станка

.2 Краткая

техническая характеристики и описание основных узлов станка

.3 Требования

к электроприводу и автоматике

.4 Выбор рода

тока и величины питающего напряжения

.5 Выбор

системы электропривода и механизмов регулирования скорости

. Расчетно -

конструкторская часть

.1 Подробное

описание работы принципиальной схемы управления

.2 Анализ

недостатков существующей схемы управления

.3 Разработка

структурной схемы управления

.4 Разработка

новой принципиальной схемы управления

.5 Разработка

алгоритма работы привода главного движения станка

.6 Разработка

и составление схемы соединений ( монтажной схемы)

. Расчетная

часть

.1 Расчет

мощности и выбор электродвигателя

.2 Расчет и

построение нагрузочной диаграммы

.3 Расчет и

выбор мощности понижающего трансформатора

. Техника

безопасности

Заключение

Список

использованных источников

Введение

Еще несколько лет назад фрезерные и токарные станки требовали не только

безупречного знания конструкции оборудования, но и постоянного активного

присутствия рабочего. В век динамичной современности привычные нашим

прапрадедам громоздкие «инструменты» потокового производства все чаще

заменяются автоматизированными линиями.

Само по себе повышение общей производительности станка, которое в первую

очередь оценивается уменьшением калькуляционного времени, затрачиваемого на

производство изделий из металла, достигается при помощи:

· Сокращения основного времени, другими словами, ускоряются

режимы резания за счет увеличения частот вращения шпинделей и, вместе с тем,

скоростей движения передач.

· Уменьшения вспомогательного времени, включающее автоматизацию

установки заготовки и дальнейшее снятие детали при помощи промышленных роботов

и различных автооператоров, а также повышение скорости холостых ходов,

сокращения пути перемещения инструмента;

· Сокращения времени на переналадку оборудования за счет

использования цифровой индикации и программного управления.

Производительность также повышается в результате концентрации всех

операций на одном и том же станке.

К примеру, для корпусных деталей - это уже больше обработка на одном

станке заготовки с пяти различных сторон, а для вращающихся тел - это же может

быть вообще полная обработка довольно сложной и при этом еще и профильной

заготовки, которая включает в себя кроме токарных, сверлильных и фрезерных еще

ряд других операций. Наиболее перспективным можно назвать одновременное

выполнение на подобном обрабатывающем центре операций по внутреннему и наружному

шлифованию. Во время такой концентрации разных видов обработки на одном станке

совмещают во времени разные операции и переходы, при этом в ход идут

комбинированные инструменты вместе с экспериментальными насадками.

1. Общая часть

.1 Назначение станка. Область применения данного станка

Все кузнечнопрессовые машины разделяются на несколько основных групп:

молоты, прессы, кривошипные машины, кузнечно-штамповочные автоматы для горячей

и холодной высадки.

Пресс (от лат. presso - давить, жать) - машина неударного (статического)

действия для обработки материалов давлением, пресс широко применяют в разных

отраслях промышленности для обработки металлов, пластин, масс, резины, и др.

материалов, а также для исследования их свойств при высоких давлениях и для механических

испытаний.

Отличие прессов от молотов заключается в том, что деформация на прессах

производится постепенным давлением, а не ударом, поэтому не требуется больших и

сложных фундаментов, исключаются сотрясения грунта и зданий.

Прессы разделяют на два основных вида: гидравлические, в которых

используется в качестве рабочей жидкости вода под давлением до 20-30 МПа, а в

тяжелых прессах - до 50-60 МПа, и механические с электроприводом.

Фрикционный пресс - механический пресс, в котором движение рабочего органа

осуществляют силы трения, возникающие в местах контакта между маховиком и

вращающимися дисками. Фрикционные прессы применяют для горячей и холодной

штамповки, чеканки, гибки и холодной правки.

1.2 Краткая характеристика и описание узлов станка

Рисунок 1 - кинематическая схема фрикционного пресса

На рисунке 1 показана упрощенная кинематическая схема фрикционного

пресса. Двигатель 1 через клиноременную передачу 2 непрерывно вращает два диска

3 и 4, которые попеременно прижимаются к маховику 5, сидящему на вертикальном

винте 7, связанном с ползуном 8. Перемещение дисков производится

пневмосистемой, управление которой осуществляется электромагнитами Эм1 и Эм2.

При включении электромагнита Эм1 к маховику прижимается диск 3, и ползун

движется вниз; когда сработает Эм2, то к маховику прижимается диск 4, маховик

будет вращаться в обратную сторону, и ползун станет перемещаться вверх.

- электромотор, 2 - клиноременная передача, 3 - левый вертикальный

фрикционный диск, 4 - правый вертикальный фрикционный диск, 5 - горизонтальный

фрикционный диск, 6 - гайка, 7 - винт, 8 - ползун, 9 - станина, 10 - траверса

выталкивателя, 11 - гидравлическая система привода рычагов, 12 - электромотор

гидронасоса, 13 - система рычагов для переключения хода пресса, 14 - конечные

выключатели хода пресса.

Технические характеристики:

Давление пресса, Т 160

Наибольший ход ползуна, мм 360

Число ходов ползуна в минуту 17

Число оборотов вала в минуту 190

Наибольшее расстояние между столом и ползуном, мм 620

Наименьшее расстояние между столом и ползуном, мм 60

Расстояние между направляющими в свету, мм 460

Максимальная эффективная (расчетная) энергия пресса, кГм 1000

Привод пресса-электромотор мощностью, кВт 7,5

.3 Требования к электроприводу и автоматике

В зависимости от характера обработки, а также материала, величины, формы,

температуры заготовки приходится изменять скорость деформации. Для проведения

наладочных работ необходимо перемещать рабочий орган в холостую, с малой

скоростью. Всё это может быть обеспечено изменением скорости главного привода

кузнечно-прессовых машин. В настоящее время в приводах таких машин применяются

все существующие виды механического и электрического регулирования скорости в

диапазоне до 4 : 1, включая коробки скоростей, механические вариаторы,

асинхронные двигатели с переключением полюсов и бесступенчатое регулирование

посредством изменения угловой скорости двигателей постоянного тока.

Основным типом электропривода для большинства кузнечно-прессовых машин

является привод от асинхронных двигателей с короткозамкнутым ротором и фазным

ротором, преимущественно в закрытом, обдуваемом исполнении. В настоящее время

для кузнечно-прессовых машин разрабатываются и внедряются различные приводы

переменного тока с плавным регулированием скорости. К ним относятся приводы от

трехфазных асинхронных двигателей с частотным и импульсным управлением, т.е. с

регулированием угловой скорости двигателей, изменением частоты питающего

двигатель тока или изменением подводимого к двигателю напряжения.

Другим видом плавно регулируемого электропривода переменного тока для

кузнечно-прессовых машин является привод с асинхронной электромагнитной муфтой

скольжения в комплекте с нерегулируемым двигателем переменного тока.

.4 Выбор тока и величин питающего напряжения

Промышленные прессы в основном питаются от трехфазного тока при условии,

если в качестве электрического привода асинхронный двигатель с фазным ротором.

При условии, если электропривод с двигателем постоянного тока, то в этом случае

используется напряжение U= 220 В. В нашем случае используется переменное

напряжение U= 380 Вс частотой 50 Гц.

Для питания электромагнитных муфт применяется система преобразования

энергии с помощью полупроводниковых преобразователей напряжением 60 В.

Питание цепи управления осуществляется от трансформатора тока. В данной

схеме постоянный ток используется для питания электромагнитов с помощью

диодного моста.

В схеме имеется асинхронный двигатель с короткозамкнутым ротором М и два

одинаковых электромагнита YA1 иYA2. В кузнечнопрессовых машинах должны

применяться двигатели с повышенным скольжением.

Двигатель главного привода вращается с постоянной скоростью и имеет

реверс.

Пуск двигателя осуществляется без нагрузки. В схеме пресса торможение

электродвигателя осуществляется отключением его от сети.

Эксплуатация электрооборудования осуществляется в нормальном сухом

помещении, однако так как электромагниты работают в тяжелых условиях (попадание

смазки, эмульсии), то степень защиты их должна быть не менее IP44. Фрикционный

пресс, как и любое электрооборудование, предъявляет определенные требования к

качеству электроэнергии, напряжение сети должно соответствовать 95-110% от

номинального.

1.5 Выбор системы электропривода и методов регулирования

Электроавтоматика прессовых машин до последнего времени развивалась

главным образом на основе применения релейно-контактных схем, особенно с

управлением в функции пути. Но сейчас начинают внедряться промышленные образцы

машин с использованием для управления их работой электромагнитных муфт,

магнитных усилителей, индуктивных, полупроводниковых и радиоактивных датчиков,

замкнутых систем автоматического управления. В которых всё более широкое

применение получают бесконтактные устройства дискретного действия -

бесконтактные логические элементы, срок службы у которых во много раз больше,

чем у релейно-контактных. Характерными особенностями управления прессовыми

машинами являются следующие: 1) обеспечение заданного режима движения ползуна

(или другого основного рабочего органа), обеспечивающего требуемое качество

изделий и производительность машины; 2) осуществление точного взаимодействия

ползуна со вспомогательными механизмами и немедленное отключение машины при

нарушении указанного взаимодействия, поскольку это может привести к авариям и

травматизму. Особое внимание уделяется обеспечению безопасности работы

оператора. Например, в схемах управления некоторыми прессовыми машинами при

пуске предусматривается обязательное нажатие двух кнопок обеими руками

одновременно, с тем чтобы исключить случайное попадание рук в рабочую зону

(зону удара или сдавливания). Применяются также фотоэлементы, посредством

которых машина отключается, если в её рабочую зону попадают посторонние

предметы или рука оператора.

2. Расчетно-конструкторская часть

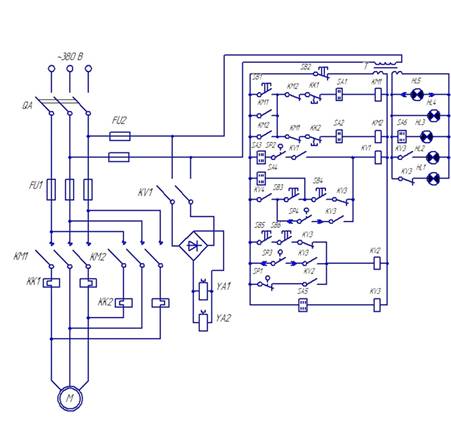

.1 Подробное описание работы принципиальной схемы управления

Управление прессом осуществляется как от кнопок, так и от ножной педали.

Для выбора режима управления служит универсальный переключатель SA, имеющий контакты SA3-SA6.

Если замкнут контакт SA3, тогда при включении вводного

выключателя QF подаётся напряжение на главные цепи

и цепи управления, включается промежуточное реле KV2 через замкнутые размыкающие контакты кнопок SB5 и SB6 замыкается; другой контакт KV2 в цепи контакта путевого команд аппарата SP1 обеспечивает само питание KV2.

При нажатии SB1 в зависимости от положения

переключателя режима работы пресса SA1

срабатывает контактор КМ1 или КМ2 и включается двигатель

М (основным вращением двигателя является то которое получается при включении

контактора КМ1; противоположное направление вращение бывает

необходимо в некоторых случаях работы пресса). После нажатия кнопок SB3 и SB4 срабатывает промежуточное реле KV1 и своими замыкающими контактами включает электромагнитыYA1и YA2, которые осуществляют оттормаживание

коленчатого вала пресса и включение фрикционной муфты с пневматическим

управлением. Если кнопки SB5

и SB6 остаются нажатыми, то ползун пресса двигаться вниз.

Когда он достигнет крайнего нижнего положения, замыкается и остаётся замкнутым

в течение всего хода ползуна вверх контакт SP2. Таким образом, питание катушки реле KV1 сохраняется, хотя в нижнем положении

ползуна контакт SP1 разомкнулся, в результате чего

отключилась цепь самоблокировки реле KV2.

Движение ползуна вверх происходит уже независимо от того нажаты кнопки SB5 и SB6 или нет. В крайнем верхнем положении

ползун размыкается контакт SP2, реле KV1 отключается, обмотки электромагнитов YA1 и YA2 обесточиваются и ползун

останавливается. При этом контакт SP1 замыкается. Для осуществления следующего хода пресса нужно вновь нажать

кнопки SB4 и SB5.

При установке переключателя в среднее положение (наладка) контакт SA3 разомкнётся, а контакт SA4 закоротит размыкающие контакты реле KV2 и кнопки SB3 и SB5. Движение ползуна будет происходить только при нажатой

кнопке SB4.

Рисунок 2 - Схема фрикционного пресса

В схеме предусмотрены сигнальные лампы HL1-HL5, которые включены на напряжение 12

В. Когда управление прессом производиться с помощью кнопок горит лампа HL1 включенный последовательно с

размыкающими контактом KV3. Лампа HL2включена через замыкающий контакт KV3 и горит при управлении от педали. При наладочном режиме

замкнут контакт SA3 поэтому горит лампа HL3. О наличии напряжения в сети указывает лампа HL4. Переносная осветительная лампа HL5 присоединяется посредством штепсельной розетки.

.2 Анализ недостатков существующей схемы управления

Для того, чтобы знать какие изменения нужно внести в схему управления

необходимо заранее определить объект управления, т.е. «чем мы должны

управлять». В данной схеме объектом управления является двигатель пресса.

В процессе изучения электрической схемы пресса выявлен ряд существенных

недостатков в системе автоматического управления. Данная система морально

устарела, что приводит к потерям времени на холостые ходы при работе пресса.

При изучении ряда дисциплин, преподаваемых в техникуме, я получил навыки

по улучшению автоматической схемы управления данным прессом, что и применяю в

данном курсовом проекте.

Объектами управления в данном станке является технологический процесс

обработки детали. Управление объектом достигается путем воздействий на него

либо непосредственно человеком, либо автоматическим управляющим устройством, по

заданной программе, составленной на основании информации о целях и задачах

управления.

Автоматическое управление необходимо для поддержания нормального

функционирования управляемого объекта в соответствии с заданным алгоритмом без

непосредственного участия человека, которое осуществляется с помощью

технических средств, обеспечивающих автоматический сбор, хранение, передачу и

обработку информации, а также формирование управляющих воздействий на объект

управления.

Вся автоматизированная система управления является совокупностью

человеческих возможностей и механических средств, обеспечивающих рациональное

управление сложным объектом в соответствии с заданной целью.

При управлении всегда происходит преобразование одного вида энергии в

другой или изменение потока энергии к объекту. При этом на само управление

расходуется лишь незначительная часть от потока энергии, участвующей в

технологическом процессе.

Качественный скачок в развитии автоматического управления был совершен,

когда в системы стали включать быстродействующие ЭВМ. Развитие вычислительной

техники привело к созданию больших автоматических систем для управления

сложными производственными процессами, как отдельными прессами так и целыми

отраслями промышленности.

Автоматизация производственных процессов - одно из основных направлений

технического прогресса, основа повышения производительности труда, так как

позволяет увеличивать производительность технологического оборудования и

работоспособность обслуживающего персонала, улучшает качество продукции,

повышает безопасность работы, а также позволяет осуществлять новые

высокоинтенсивные процессы, не допустимые при ручном управлении.

.3 Разработка структурной (функциональной ) схемы управления

фрикционный

пресс станок электродвигатель

Функциональной схемой называется символическое изображение всех

функциональных элементов технологического процесса и связей между ними,

отражающие последовательность процессов в системе. Структурная схема служит для

определения функциональных частей устройства, их назначения и взаимосвязей.

Функциональная схема предназначена для разъяснения процессов протекающих в

отдельных функциональных цепях или устройстве в целом.

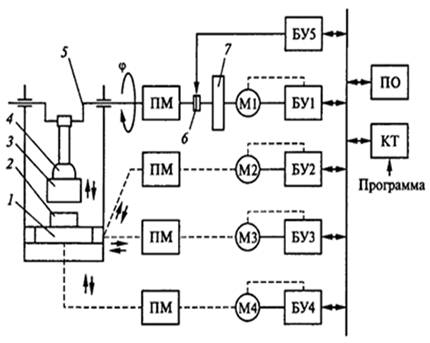

Рисунок 3 - Структурная схема управление фрикционного пресса

Функциональная схема управления прессом с маховичным приводом приведена

на рисунке 3, где: 1- стол, 2 - заготовка, 3 - молот, 4 - шарнир, 5 - кулисный

механизм, 6 - электромагнитная муфта, 7 - маховик. Электропривод с М1 и БУ1

является главным электроприводом, а электроприводы с М2, М3, М4 и БУ2, БУ3, БУ4

- электроприводами подач, выполняющими перемещение обрабатываемого изделия с

механизмами стола относительно оси удара молота. Блок БУ5 управляет

электромагнитной муфтой.

2.4 Разработка алгоритма работы привода главного движения фрикционного

станка (привода подачи)

Для начала модернизации схемы необходимо составить

алгоритм работы привода главного движения пресса.

Алгоритм управления - это совокупность предписаний,

определяющих характер воздействия извне на управляемый объект, с целью

реализации им заданного алгоритма функционирования.

Под алгоритмом функционирования понимается

совокупность предписаний, ведущих к правильному выполнению технологического

процесса.

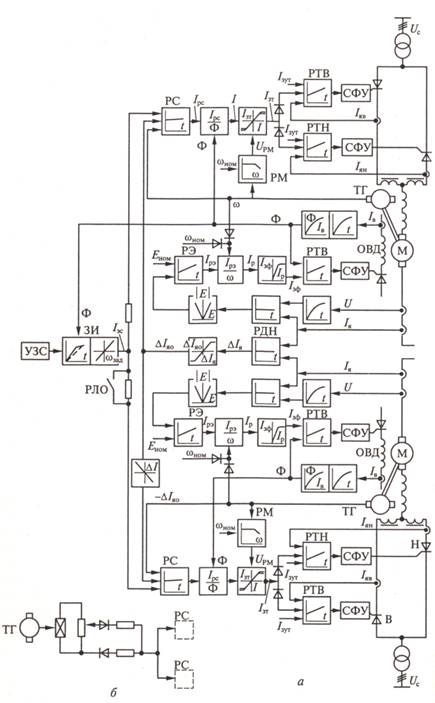

2.5 Разработка новой принципиальной схемы управления

Силовая схема фрикционного пресса включает в себя один реверсивный

преобразователь, который состоит из одного нереверсивного преобразователя.

В схемах электроприводов реверсивных станов предусматриваются следующие

защиты: максимально-токовая от мгновенной перегрузке по току; от пробоя

вентилей; от аварийных токов в уравнительных контурах; от аварийных токов в

якорной цепи двигателя; минимально-токовая защита от размыкания цепи обмотки

возбуждения двигателя; от чрезмерного повышения напряжения на двигателе; от

чрезмерного повышения скорости; от включения линейных автоматов при

отключённом, но вращающемся двигателе при наличии напряжения на двигателе и

преобразователе. Защита выполняется с помощью электрических аппаратов,

установленных в соответствующих цепях электрической схемы привода. Повышение

скорости контролируется центробежным реле, установленным вместе с

тахогенератором на валу двигателя. Современной тенденцией в реализации привода

прессов является применение двигателей переменного тока: синхронных или

асинхронных с короткозамкнутым ротором. При этом используются комплектные

преобразователи частоты со звеном постоянного тока или непосредственные

преобразователи частоты НПЧ (циклоконвертеры), которые применяются вбез

редукторных приводах с пониженной частотой питания (от 25 Гц и ниже).

Схема регулирования напряжения двигателя имеет два контура регулирования

тока: по одному для каждой группы преобразователей, соответствующих работе

двигателей в направлении «Вперёд» и «Назад» в двигательном режиме. Каждый

контур содержит свой ПИ-регулятор тока (РТВ, РТН); на вход его поступают

сигналы: задания для тока якоря (Iзт), обратной связи по току от

соответствующей группы вентилей (Iяв, Iян) и задание для уравнительного тока (Iзут). Последний из сигналов обеспечивает согласование

регулировочных характеристик групп вентилей через системы фазового управления

СФУ поддержанием заданного уравнительного тока. Разделительные диоды на входе

регулятора тока обеспечивают автоматическое включение контура тока той группы

вентилей, которая соответствует данному направлению вращения.

Контур скорости содержит регулятор скорости PC. Делительное устройство Ipc/Ф на выходе PC позволяет сохранять оптимальную настройку контура скорости

при любом потоке двигателя. Регулятор мощности РМ изменяет максимальную уставку

по току якоря в соответствии с перегрузочной способностью двигателей.

Рисунок 4 - Принципиальная схема фрикционного пресса

.6 Разработка и составление монтажных схем

Электрические аппараты могут иметь присоединительные зажимы на лицевой

стороне аппарата или же сзади него, поэтому монтаж проводов на панели

управления может выполняться передним или задним. При переднем монтаже все

соединительные провода прокладывают по лицевой стороне панели управления,

которая выполняется из стального листа. На этой же стороне панели располагают и

наборы зажимов. При заднем монтаже электропроводки аппараты располагают на

лицевой стороне панели управления из асбоцемента или текстолита, а провода и

наборы зажимов (клеммники) - на задней стороне. Как при переднем, так и при

заднем монтаже, провода могут укладываться рядами или жгутами. В первом случае

все соединительные провода размещают на панели в один или несколько рядов,

применяя специальные стяжки, и в отдельных местах крепят скобами к панели. Во

втором случае провода собирают в жгуты, связывают между собой нитками или

стягивают скобочками. Под скобы или стяжки подкладывают прокладки из

электрокартона или листового полихлорвинила.

В электромашиностроении наиболее широко применяется передний монтаж

проводов, что объясняется следующими факторами:

электрические аппараты, применяемые для управления и защиты двигателей

средних мощностей, выпускаются для переднего присоединения проводов;

при одностороннем монтаже аппаратов и проводов панели управления удобнее

располагать в нишах станков и машин, проще осуществлять внешние присоединения.

Однако следует отметить, что задний монтаж требует меньшей площади для

размещения аппаратов и проводов, так как используются обе стороны панели.

В настоящее время получила распространение перекрестная система

выполнения схем соединений (Х-монтаж). Электрические аппараты с передним

‘присоединением устанавливаются с большой плотностью на лицевой стороне панели

или на металлических рейках (полосах) горизонтальными и вертикальными рядами.

Наборы зажимов располагают на лицевой или обратной стороне панели. Расстояние

между аппаратами выбирают: по вертикали 40-50 мм, по горизонтали - не менее

значений, приведенных в технических данных на эти аппараты. Для прохода

проводов на обратную сторону панели между полосами устанавливают резиновые

рейки с отверстиями. В панелях сплошного исполнения соответственно размещению

аппаратов просверливают отверстия, в которые вставляют и закрепляют

изоляционные втулки. Провода прокладывают от зажимов аппаратов через отверстия

и далее по обратной стороне панели по кратчайшему расстоянию к нужному зажиму,

вновь выходят на лицевую сторону панели, изгибают под прямым углом и

присоединяют к нужному зажиму. При таком монтаже сокращается длина

соединительных проводов, упрощается первичный монтаж, но усложняются наладочные

и ремонтные работы. После размещения всего электрооборудования станка (машины),

составления эскиза размещения аппаратуры и выбора способа соединения проводов

приступают к проектированию схемы проводки между зажимами приборов и аппаратов,

т. е. к разработке схемы соединений. На схемах соединений аппараты и другие

приборы изображаются не разделенными на отдельные элементы. Эти схемы отражают

действительное расположение отдельных аппаратов и узлов электрооборудования в

шкафах, нишах, на панелях управления и т. д. и способ осуществления

электрических соединений между ними. Составление схем соединений производится

по принципиальной электрической схеме и эскизу размещения электрооборудования.

При этом применяют те же условные обозначения аппаратуры и маркировку, что и на

принципиальной схеме.

3. Расчетная часть

.1 Расчет мощности и выбор электродвигателя

Выбор пускорегулирующей аппаратуры:

Выбор пускорегулирующей аппаратуры проводится по номинальному току (Iн), номинальному напряжению (Uн) и номинальной мощности (Pн).

Исходные данные:

. Схема электрическая принципиальная фрикционного пресса.

. Электродвигатель типа 4А112М2У3, мощностью 7,5 кВт, 2900 об/мин.

. Мощность понижающего трансформатора типа ТБС - 100, 100 Вт (TV) для питания цепей управления.

Решение:

Определяем номинальный ток электродвигателя по формуле:

; А (1)

; А (1)

Где:

Pн

- номинальная

мощность электродвигателя, кВт;

Uн= 380 В - номинальное напряжение

сети;

Cos φ = 0,85 - номинальный коэффициент мощности электродвигателя.

Определяем номинальный ток понижающего трансформатора (TV) по формуле:

; А (2)

; А (2)

Где:

Pн

- номинальная

мощность трансформатора, кВт;

Uн = 380 В - первичное напряжение или

напряжение сети;

Cos φ = 0,85 - коэффициент мощности трансформатора

при номинальной нагрузке.

. Выбор общего вводного пакетного выключателя (Q). Выбор производится по суммарному номинальному току

электродвигателей и трансформатора по формуле:

Iн∑ = Iм + Iнт; А (3)

Iн∑ = 12,96 + 0,3 = 13, 26 (А)

По справочнику выбираем пакетный выключатель типа ПВ-63, Iн = 63 А, Iн>Iн∑ 63 А > 13,26 А.

- Выбор предохранителей.

Выбор предохранителей для одиночных электроприёмников производится по

формуле:

; А (4)

; А (4)

Где:

Iр.

пл. вст. -

расчётная плавкая вставка.

Выбор предохранителей для группы электроприёмников производится по

формуле:

Где: К= 4÷8 - кратность пускового тока к

номинальному;

Iн - номинальный ток наибольшего

электроприёмника;

∑Iн - номинальный суммарный ток остальных

электроприёмников;

,5 - постоянный коэффициент.

Определяем расчётную плавкую вставку (FU1) для электродвигателя по формуле, принимая к=7,5:

По таблице выбираем предохранитель типа ПР-2-60 60 А;

Iст.пл.вст.>Iр.пл.вст.; 60А>38,88 А.

Определяем расчётную плавкую вставку (FU2) для электроприёмников, принимая к=5:

По таблице выбираем предохранитель типа ПР-2-60 60 А;

Iст.пл.вст.>Iр.пл.вст.; 60>38,88 А.

Выбор магнитных пускателей.

Выбор магнитных пускателей производится по подключаемой к ним мощности

электродвигателей.

Предельные мощности, подключаемые к магнитным пускателям: магнитные

пускатели ПМЕ-100 - до 4 кВт, ПМЕ-200 - до 10 кВт, ПА-300 - до 17 кВт и т.д. Pн∑ = Pн1 = 7,5 кВт

По таблице выбираем магнитный пускатель типа ПМЕ-200, Рн = 10

кВт,

Рн>Рн∑, 10кВт> 7,5.кВт - Выбор

автоматов.

Выбор автоматов для защиты силовых цепей от к.з. производится по

номинальному току электродвигателя и кратковременной перегрузки.

Для отдельного электродвигателя автомат выбирается по номинальному току

электродвигателя и кратковременной перегрузки по формуле:

Iктп = 1,25 х Iп: А (6)

Где:

Iп - пусковой ток электродвигателя;

К = 4÷ 8 - кратность пускового тока Iп / Iн;

Iн - номинальный ток электродвигателя.

Iктп = 1,25 х К х Iн (А)

Iктп= 1,25 х 7,5 х 12,86 = 120,56 (А)

Выбор мощности электродвигателя.

Привод пресса совершает за один ход работу А = 60 кДж, число ходов пресса

за минуту равно 20, продолжительность удара t1 = 1 с, момент холостого хода пресса Мс,0 = 52 Н∙м,

расчётная угловая скорость двигателя ω = 145 рад/с - Продолжительность цикла при

20 ударах в минуту:

tц = 60/20 = 3 с

Продолжительность холостого хода:

t0 =tц-t1 = 3-2 = 1 c

Максимальный момент пресса при ударе:

М1 = А/(ωрасч∙t1); Н∙м (7)

М1 = 60∙103/(145∙1) = 414 (Н∙м)

Средний момент нагрузки за цикл:

Мс,ср ≈  ; Н∙м (8)

; Н∙м (8)

Мс,ср ≈

Средняя расчётная мощность двигателя:

Рдв,ср = Мс,ср∙ωрасч/1000; кВт (9)

Рдв,ср = 52∙145∙10-3 = 7,5 (кВт)

Выбираем по каталогу электродвигатель с повышенным скольжением типа

4А112М2У3: Рн = 7,5 кВт; nном = 2900

об/мин; скольжением sн =6,0%; перегрузочная способность λ

= 2,2.

- Проверяем выбранный двигатель по перегрузочной способности:

Мк = λм∙Мном; Н∙м (10)

Мк = 2,2∙31500/147 = 471>M1 = 414 (Н∙м)

.2 Расчет и построение нагрузочной диаграммы

Таблица 1 - Технические данные расчетного двигателя

|

Рн кВт

|

n1 Об/мин

|

ɳ %

|

cos φ

|

|

|

|

j кг * м2

|

|

7,5

|

900

|

7,5

|

0,88

|

2

|

1

|

2,2

|

1,0 * 1000

|

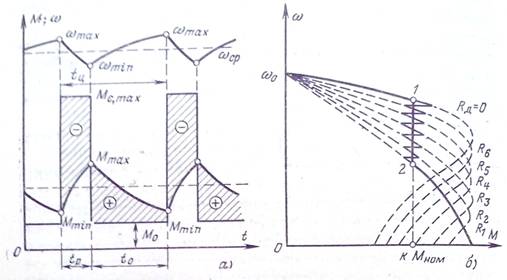

Рисунок 6 - Нагрузочная диаграмма фрикционного пресса

Для выравнивания нагрузки, приходящей на электродвигатель, в системе

привода механических кузнечно-прессовых машин искусственно увеличивают момент

инерции путём установки маховика, который обычно располагается на быстроходном

валу привода. В периоды снижения нагрузки и холостых ходов электродвигатель

работает на маховик, в котором запасается кинетическая энергия. В периоды пиков

нагрузки угловая скорость электродвигателя, имеющего смягчённую механическую

характеристику, несколько снижается, и часть нагрузки покрывается за счёт

энергии маховика (рис. 6 а). Ударная пиковая нагрузка, вызывает рост момента и

тока двигателя, приводит к увеличению потерь в двигатели и сети. Выравнивание

графика нагрузки двигателя способствует снижению этих потерь, поскольку средний

квадратичный ток двигателя в этом случае меньше среднего квадратичного тока для

графика с пиками нагрузки. В результате при наличии маховика двигатель может быть

выбран с меньшей (в 6-10 раз) мощностью и меньшим перегрузочным моментом, чем в

системе привода без маховика.

При определении момента инерции маховика обычно исходят из максимального

падения угловой скорости на 15-30% при пике нагрузки. Распределение работы

удара нагрузки между двигателем и дополнительными маховыми массами зависит от

выбранного наклона механической характеристики, т.е. от того, насколько

снижается угловая скорость у двигателя при пике нагрузки.

В качестве электродвигателей с мягкой механической характеристикой для

маховиковых приводов при мощностях больше 50 кВт, а так же при необходимом

скольжении больше 12% и при тяжёлых условиях пуска, применяют асинхронные

двигатели с фазным ротором и с добавочным сопротивлением в цепи ротора. Однако при

постоянно включённом в цепи ротора сопротивлении увеличиваются потери энергии,

кроме того, использование инерционных масс и выравнивание графика нагрузки

получается неудовлетворительным. Для устранения этих недостатков были созданы

маховиковые электроприводы с автоматическими контакторными регуляторами

скольжения, представляющими собою набор дополнительных резисторов, включаемых в

ротор асинхронного двигателя с помощью контакторов в функции тока статора (или

ротора).

До определённого значения момента нагрузки, равного кМном, где

к>1, двигатель работает на естественной характеристике (рис. 6,б). При

повышении момента нагрузки сверх указанного значения двигатель будет переходить

с одной реостатной характеристики на другую, обеспечивая колебания момента в

заданных пределах (близких к кМном). При сбросе нагрузки угловая

скорость двигателя будет возрастать по мере выведения сопротивления в роторе.

Исследования электроприводов кузнечно-прессовых машин показали, что у

многих прессов двигатель больше загружен при пуске, а не при нормальной работе,

которая совершается главным образом за счёт маховых масс. Поэтому часто

решающим фактором выбора приводных электродвигателей пресса является именно

условие пуска, т.е. первоначального разгона маховика, а не установившийся режим

работы. При тяжёлых условиях пуска необходимо обеспечить достаточно высокий

начальный момент и возможность ускоренного (форсированного) пуска

электропривода для уменьшения его тепловой перегрузки.

.3 Расчет и выбор мощности понижающего трансформатора

Рисунок 7 - Исходная схема расчетного трансформатора

Исходные данные:

U1= 380 В - напряжение сети

U2 = 127 В - напряжение вторичной

обмотки

U3 = 36 В - напряжение вторичной

обмотки

I2= 1,2 А

I3 = 2,1 А

Определяем мощность потребителя вторичной обмотки.

S2 = ΣUфхIф; Bт (11)

S2 = 127 х 1,2 + 36 х 2,1= 380,4 (Bт)

Определяем мощность первичной обмотки.

S1=  ; Bт (12)

; Bт (12)

где:

ηm= 0.87 - КПД трансформатора

S1=

Определяем первичное сечение обмотки трансформатора

Qc = К х ; см2 (13)

; см2 (13)

Qc = 8 х = 8,74 (см2)

= 8,74 (см2)

где:

к=8 - постоянный коэффициент для воздушных трансформаторов

f=50 -

частота, Гц

С учётом изоляции сердечника увеличиваем сечение на 10%.

Q’c = К хQc; см2 (14)

Q’c = 1,1 х 8,74 = (см2)

Окончательно принимаем 30 см2.

Определяем ток первичной обмотки трансформатора.

I1 =  ; А (15)

; А (15)

I1=  = 1,15 (А)

= 1,15 (А)

Определяем сечение проводников первичной и вторичной обмоток

трансформатора по плотности тока. Для медных проводов принимается δ = 3.5А /мм2.

S =

I / δ; мм2 (16)

S1 = I1 / δ = 1,15/ 3,5 = 0,3 (мм2)2 = I2 / δ

= 1,2/ 3,5 =

0,35 (мм2)

S3

= I3 / δ = 2,1 / 3,5 = 0,6 (мм2)

- Принимаем для первичной и вторичной обмоток провод марки ПЭВ-1

d1=0,447 мм2 ;

d2=0,35 мм2 ;

d3=0,6 мм2

- Определяем число витков первичной и вторичной обмоток.

ω1 = (S1 х 104) /

(222 хB хQc) ; (17)

при B = 1.3

ω1 = (437,24 х 104) / (222 х

1,3 х 30) = 505 витков

ω2 = ω1 х ; (18)

; (18)

ω2 = 505 х = 169 витков

= 169 витков

ω3 = ω1 х ; (19)

; (19)

ω3 = 505 х = 48 витков

= 48 витков

С учётом компенсации падения напряжения в проводах число витков вторичной

обмотки увеличиваем на 10%.

ω' = 1,1 хω ; (20)

ω'2 = 1,1 х 169 = 186 витков

ω'3 = 1,1 х ω3 = 1,1 х 48 = 53 витков

Определяем площадь окна, занимаемой первичной и вторичной обмотками.

Qp = Q1 + Q2 + Q3; мм2 (21)

Qp = w1 х d1

+ w2 х d2

+ w3 х d3 = 505 х 0,447 + 186 х 0,35 + 53 х

0,6 =

= 323 (мм2)

Определяем площадь окна трансформатора используем приложение ПЗ, таблица

ПЗ-1 стр.311, 312, 313."Типовые магнитопроводы - броневые, пластинчатые

магнитопроводы."

Qтр = H х B; мм2 (22)

где:= 42мм - высота= 20мм - ширина

Обозначение магнитопровода ШЛ 12х20

Qтр = 42 * 20 = 840 (мм2)

Определяем коэффициент заполнения окна

Кз =  ; (23)

; (23)

Кз =  = 0,883

= 0,883

С учётом увеличения изоляции между обмотками на 10%, принимаем

коэффициент заполнения к3 =1.1 х 0,883 = 0,97.

4. Техника безопасности

Общие требования техники безопасности

Работать только на станках, к которым вы допущены, выполнять работу,

которая вам поручена администрацией цеха.

Не допускать на своё рабочее место лиц, не имеющих отношения к порученной

работе, не доверять свой работающий станок другому лицу.

Запрещается работать на станке в рукавицах или перчатках, а так же с

забинтованными пальцами без резиновых напальчников. - Нельзя работать на

неисправном станке, не имеющих ограждений, не производить наладку и ремонт

станка самостоятельно. - При ремонте станка и пусковых устройств на станке

должен быть вывешен плакат: «Не включать - ремонт!».

Надежно закреплять обрабатываемую деталь в станке.

Отрегулировать местное освещение станка так, чтобы рабочая зона была

достаточно освещена, и свет не слепил глаза.

Пользоваться деревянной подножной решеткой и содержать ее в исправном

состоянии.

Требования техники безопасности перед

началом работы

Приготовить очки, ключи и другой необходимый инструмент.

Проверить наличие и неисправность:

Ограждений зубчатых колёс, приводных ремней защитного кожуха круга, а

также токоведущих частей электроаппаратуры;

Заземляющих устройств;

Исправность вентиляционного устройства;

Исправность отрезного круга, нет ли трещин или сколов.

Требования техники безопасности во время работы

Содержи рабочее место в чистоте и порядке, своевременно очищай его от

обрезков металла и обтирочного материала, отрезанные заготовки аккуратно

укладывай в штабель, высота которого не должна превышать 1 м.

ЗАПРЕЩАЕТСЯ во время работы открывать или снимать ограждения и

предохранительные устройства.

Работать только в защитных очках.

Во время работы станка не брать и не подавать через работающий станок

какие-либо предметы. Не снимать очки до полной остановки отрезного диска.

Применение насадок-удлинителей на гаечные ключи, а также на ударный

инструмент при креплении кругов запрещается.

Требования техники безопасности по

окончании работы

- Выключить станок и электродвигатель.

- Привести в порядок рабочее место: убрать со станка абразивную пыль,

очистить станок от грязи, вытереть и смазать трущиеся детали станка.

При сдаче смены сообщить сменщику или мастеру о замеченных неисправностях

станка.

Убрать спецодежду в отведенное для этих целей место.

Вымыть лицо и руки теплой водой с мылом или принять душ.

Действия в аварийных ситуациях

- При получении травмы немедленно

сообщить мастеру, зам. Начальнику или любому другому инженерно-техническому

работнику.

Заключение

При выполнении курсового проекта, мною были получены навыки в расчете

основных параметров электрической схемы, изучены устройство и принцип действия

фрикционного пресса. Я научился составлять основную техническую документацию,

предложил свой вариант модернизации электрической схемы.

Преимущества модернизированной схемы фрикционного пресса:

· Малые габариты;

· малое энергопотребление;

· высокая точность;

· простота изменения режимов работы;

· высокая надёжность.

Я сделал для себя вывод, что для того чтобы обслуживать электрическое

оборудование, соответствующее современному уровню развития науки и техники,

электротехнический персонал должен знать устройство, принцип действия

электрических аппаратов управления, защиты электромеханической и бесконтактной

конструкции на основе полупроводниковых элементов, а также их назначение,

технические характеристики, уметь правильно выбирать их вместо вышедших из

строя и морально устаревших аппаратов и элементов.

Список использованных источников

1. Ермаков,

Ю. М. Металлорежущие станки : учебное пособие для техникумов по специальности

«Инструментальное производство» / Ю. М. Ермаков, Б. А. Фролов. - М. :

Машиностроение, 2010. - 320 с.

.

Проектирование коробок скоростей металлорежущих станков : метод.указания для

студентов спец. 1201/сост. Г. И. Киреев. - Ульяновск :УлПИ, 2009. - 40 с.

. Маталин, А.

А. Многооперационные станки. / А. А. Маталин, Т. Б. Дашевский, И. И. Княжицкий.

- М.: Машиностроение, 2014. - 320 с.

. Бурков, В.

А. Кинематический расчет привода главного движения с регулируемым

электродвигателем /В. А. Бурков.

. Курлаков,

Т. М. Оптимизация кинематической структуры привода главного движения

металлорежущих станков /Т. М. Курлаков. - СТИН. - 2009. - № 5. - С. 12-15

. Проников,

А. С. Расчет и конструирование металлорежущих станков. Изд. 2-е / А. С.

Проников. - М. : Высшая школа, 2008,. - 431 с.

. ГОСТ 2.703

- 68. - Правила выполнения кинематических схем. - М.: Изд-во стандартов, 1985.

- 60с.

. ГОСТ 2.701

- 84. - Схемы. Виды и типы. Общие требования к выполнению. - М.: Изд-во

стандартов, 1985. - 28 с.

. Анурьев, В.

И. Справочник конструктора - машиностроителя. Т.2. / В. И. Анурьев. - М. :

Машиностроение, 2012. - 544 с.

.Детали и

механизмы металлорежущих станков. Т.2. / под ред. Д. Н. Решетова. - М.:

Машиностроение, 1972. - 405 с.

.Фигатлиер,

А. М. Расчет и конструирование шпиндельных узлов с подшипниками качения

металлорежущих станков. / А. М. Фигатлиер. - М.: НИИмаш, 1977. - 71 с.