Теория машин и механизмов

ВОПРОСЫ

К ЭКЗАМЕНУ ПО «ТММ» специальности 1705

1. Приведите классификацию

кинематических пар. Какие пары могут существовать в плоских механизмах.

2. В чем заключаются формулы образования

пространственных и плоских механизмов (Малышева. Чебышева).

3. Укажите основные характеристики

пассивных звеньев, кинематических пар и приведите примеры.

4. Каковы принципы образования

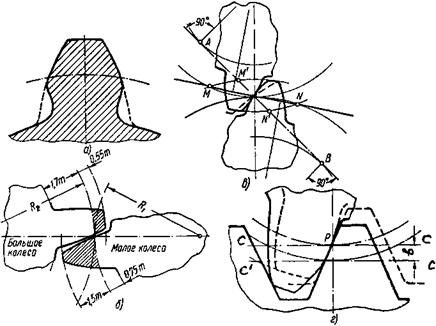

механизмов по Ассуру. Что такое группа Ассура. Приведите основные виды плоских

рычажных механизмов образованных группами 2 класса 2 порядка.

5. Структурный анализ механизмов

рассмотрите на примере. Обоснуйте основные цели и условия замены в плоских

механизмах высших кинематических пар низшими.

6. Каковы основные задачи

кинематического исследования механизмов. Понятие о геометрических и

кинематических характеристиках. Связь кинематических и передаточных функций.

7. Каковы основные задачи

кинематического анализа механизмов. Аналитический метод – способ проекций

векторного контура (рассмотреть на примере).

8. Каковы основные задачи

кинематического анализа механизмов. В чем заключается метод планов (показать на

примере).

9. Каковы основные задачи

кинематического анализа механизмов. В чем заключается метод графического

дифференцирования диаграмм.

10.Укажите основные задачи

проектирования механизмов. Приведите условие нормальной работы, кинематику и

параметры, достоинства и недостатки фрикционных передач. Что такое вариатор

скорости.

11. Объясните основную теорему

зацепления, проанализируйте её следствия.

12. Каковы геометрические элементы

зубчатых колёс.

13. Сложные зубчатые механизмы.

Приведите последовательность определения передаточного отношения зубчатых

сложных передач с промежуточными колесами и валами.

14. Укажите основные определения и виды

планетарных передач, объясните их назначение.

15. Проанализируйте на примере

аналитический метод кинематического анализа планетарных передач (метод

Виллиса).

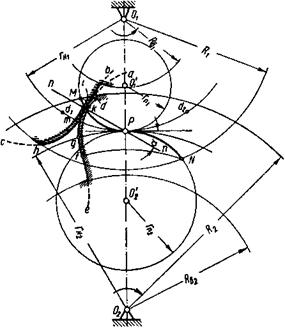

16. В чем заключается графоаналитический

метод кинематического анализа планетарных передач (приведите последовательность

действий на примере).

17. Обоснуйте основные задачи и условия

синтеза планетарных передач.

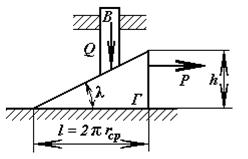

18. Что такое волновые механизмы, их

основные преимущества, область применения, определение передаточного отношения.

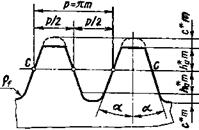

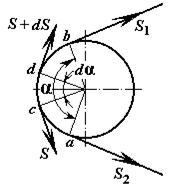

19. Основные критерии синтеза зубчатых

зацеплений. Укажите основные свойства эвольвенты окружности. Что такое инволюта

угла.

20. Проанализируйте свойства

эвольвентного зацепления зубчатых колес.

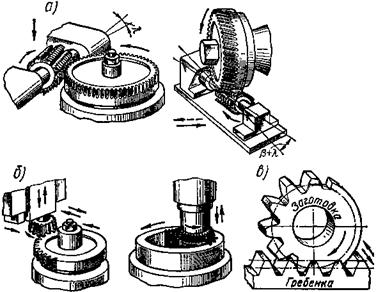

21. Каковы основные методы изготовления

зубчатых колес и особенности геометрии режущего инструмента.

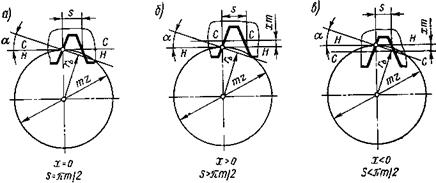

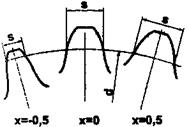

22. Смещение режущего инструмента при

нарезании зубчатого колеса. Заострение зуба при смещении.

23. Когда наблюдается и в чём

заключается явление подрезания зубьев. Получите минимально-допустимое

нарезаемое число зубьев, приведите и проанализируйте основные методы коррегирования

зубчатых колес.

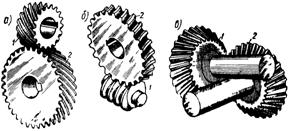

24.Каково назначение, классификация,

геометрия и кинематика червячных передач.

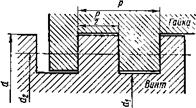

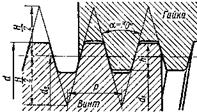

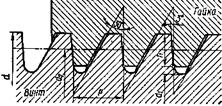

25. Каково назначение, виды и

особенности геометрических параметров винтовых передач.

26. Каково назначение, основные

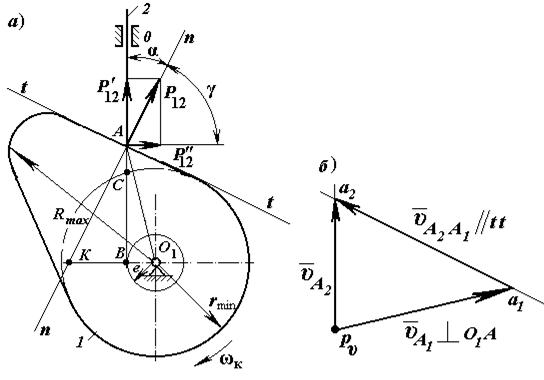

параметры, классификация и структура кулачковых механизмов.

27. Приведите последовательность

кинематического анализа кулачковых механизмов методом кинематических диаграмм.

28. Проанализируйте и получите основные

зависимости и условия синтеза кулачковых механизмов наименьших размеров.

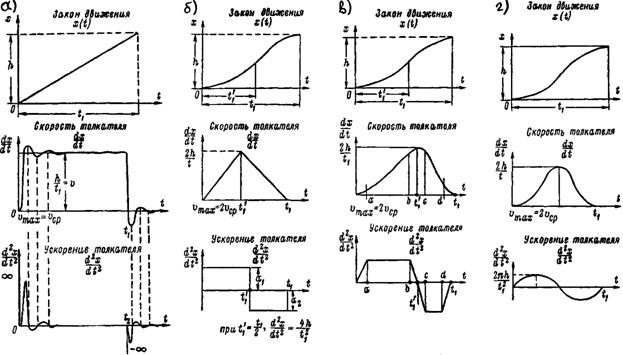

29.Приведите и сопоставьте между собой

основные законы движения толкателя в кулачковых механизмах.

30. В чем заключаются основные задачи

силового анализа механизмов. Приведите классификацию сил действующих в

механизме.

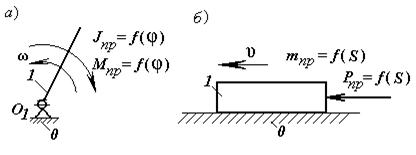

31. Механические характеристики машин,

приведите примеры для машин двигателей и исполнительных машин.

32. Что такое сила инерции, объясните

особенности этих сил для тел с вращательным, поступательным и сложным

движением.

33. В чём заключается условие

кинетостатической определимости кинематических цепей.

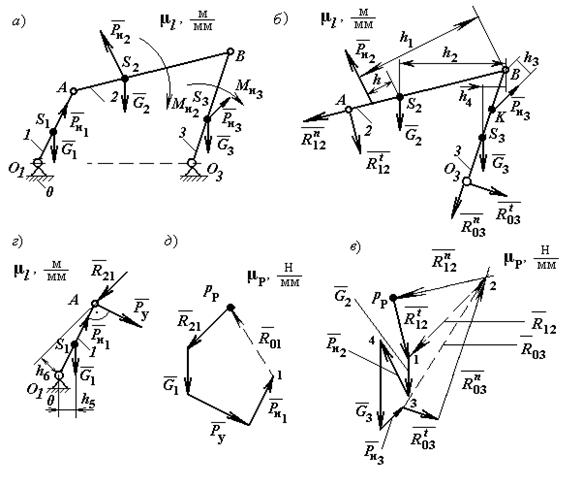

34. Приведите последовательность

силового анализа механизмов методом планов на примере.

35. В чём заключается метод проф. Н.Е.

Жуковского для определения уравновешивающей силы, когда его целесообразнее

использовать.

36. Укажите основные режимы движения

механизмов и приведите уравнения каждого из них.

37. Прямая задача динамики. Уравнение

движения механизма в дифференциальном виде.

38. Что такое динамическая модель

машинного агрегата, для чего её используют. Приведение сил и моментов сил к

звену приведения.

39. Что такое динамическая модель

машинного агрегата, для чего её используют. Приведение масс и моментов инерции

масс звеньев в механизме.

40. Проанализируйте установившееся

движение машинного агрегата, объясните почему возникает периодическая

неравномерность движения и как решается задача её регулирования.

41. Приведите последовательность расчета

махового колеса при действии сил зависящих от положения механизма (частный

случай Jп = const).

42.Вибрации и колебания в машинах.

Понятие о неуравновешенности механизма (звена). Метод замещающих масс.

43. Полное и частичное статическое

уравновешивание кривошипно-ползунного механизма.

44. Балансировка роторов при

статической, моментной и динамической неуравновешенности.

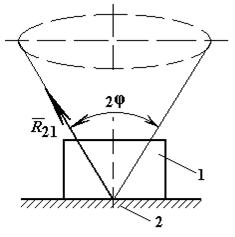

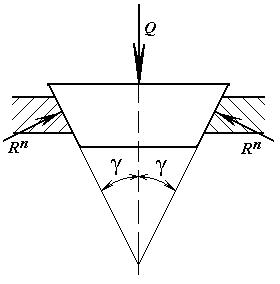

45.Когда возникает трение скольжения,

объясните, как направлена и находится сила трение скольжения. Проанализируйте

от чего зависит коэффициент трения. Что такое угол и конус трения.

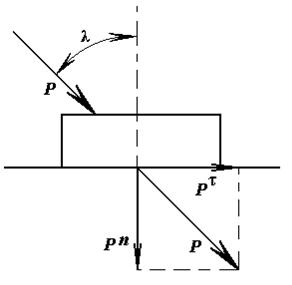

46. В чём заключается условие

самоторможения на горизонтальной плоскости, при каких случаях тело будет

двигаться ускоренно. Какое трение наблюдается при движении клинчатого ползуна.

Что такое приведенный коэффициент трения.

47. Получите основные условия для

движения тела вверх и вниз по наклонной плоскости с учетом трения.

48. Приведите последовательность расчета

момента необходимого при монтаже и демонтаже резьбового соединения.

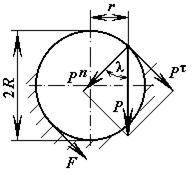

49. Укажите особенности трения во

вращательной кинематической паре и пятах.

50. Укажите особенности трения гибких

тел. Получите формулу Эйлера.

51. Укажите особенности трения качения,

когда возможно чистое качение тела.

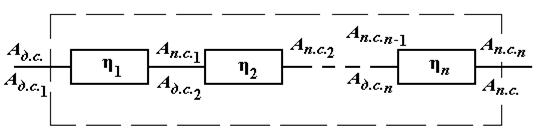

52. Что такое КПД, приведите основные

расчетные формулы для его определения. Как определяется КПД механизма с

последовательным соединением звеньев.

53. Что такое КПД, приведите основные

расчетные формулы для его определения. Как определяется КПД механизма с

параллельным соединением звеньев.

54. Что такое КПД. Как определяется КПД

винтовой передачи.

Лекция

1

Введение. Цель и задачи

курса ТММ. Место курса в системе подготовки инженера. Машинный агрегат и его

составные части. Классификация машин. Механизм и его элементы. Классификация

механизмов. Краткая историческая справка.

Введение. Курс «Теория машин и механизмов»

является общетехнической дисциплиной, изучается в течение одного семестра и

состоит из: курса лекций объемом 28 часов, практических занятий (включая

рубежный контроль) - 12 часов, лабораторный практикум - 12 часов. Курсовая

работа с объемом 1 лист графической части и пояснительная записка на 30-50

рукописных (машинописных) страниц. Курсовая работа защищается комиссии из двух

преподавателей, по ней проставляется дифференцированная оценка. Семестр завершается

экзаменом с учетом рубежного контроля, выполненной контрольной работы и

защищенным лабораторным работам.

Курс ТММ базируется на

знаниях полученных студентом на младших курсах при изучении физики, высшей

математики, теоретической механики, инженерной графики и вычислительной

техники. Знания, навыки и умение приобретенные студентом при изучении ТММ

служат базой для курсов детали машин, основы конструирования элементов

химического оборудования, машины и аппараты химических производств.

Рекомендуемая основная

литература

1. Теория механизмов и машин. Под

ред. К.В.Фролова. М.: Высшая школа, 1987.

2.

Артоболевкий И.И.

Теория механизмов и машин. - М.: Наука, 1988.

3.

Левитский Н.И.

Теория механизмов и машин. - М.,: Наука, 1990.

4.

Семенов М.В.

Структура и кинематика механизмов.- Л.: СЗПИ, 1967.

5.

Семенов М.В.

Динамика механизмов.- Л.: СЗПИ, 1968.

Рекомендуемая

дополнительная литература

1.

Артоболевский

И.И., Эдельштейн Б.В. Сборник задач по теории механизмов и машин. М., 1973 г.

2.

Кожевников С.Н.

Теория механизмов и машин. М., 1975 г.

3.

Кореняко А.С.

Курсовое проектирование по теории механизмов и машин. М-К.:, 1964 г.

4.

Безвесельный.

Курсовое проектирование по теории механизмов и машин в примерах. Харьков, 1960

г.

5.

Попов С.А.

Курсовое проектирование по теории механизмов и машин. М., 1986 г.

Цель и задачи курса

Теория механизмов и

машин - научная

дисциплина об общих методах исследования свойств машин и механизмов и

проектирования их новых схем. Она изучает строение (структуру), кинематику и

динамику механизмов в связи с их анализом и синтезом.

Цель ТММ - анализ и синтез типовых механизмов

и их систем.

Задачи ТММ: разработка общих методов

исследования структуры, геометрии, кинематики и динамики типовых механизмов и

их систем.

Основные разделы курса

ТММ:

· структура механизмов и машин;

· геометрия механизмов и их элементов;

· кинематика механизмов;

· динамика машин и механизмов.

Изучение курса начнем с общих

определений:

Машины

и их классификация

Машина - техническое устройство,

выполняющее преобразование энергии, материалов и информации с целью облегчения

физического и умственного труда человека, повышения его качества и производительности.

Существуют следующие виды

машин:

1.

Энергетические

машины -

преобразующие энергию одного вида в энергию другого вида. Эти машины бывают

двух разновидностей:

Двигатели (рис.1.1), которые преобразуют любой

вид энергии в механическую (например, электродвигатели преобразуют

электрическую энергию, двигатели внутреннего сгорания преобразуют энергию

расширения газов при сгорании в цилиндре).

Pэл

(U, I) Pмех (M, )

Pэл

(U, I) Pмех (M, )

Двигатель

Двигатель

Рис.1.1

Генераторы (рис.1.2), которые преобразуют

механическую энергию в энергию другого вида (например, электрогенератор

преобразует механическую энергию паровой или гидравлической турбины в

электрическую)

Pмех (M,

) Pэл (U, I)

Pмех (M,

) Pэл (U, I)

Генератор

Рис.1.2

2.

Рабочие машины - машины использующие механическую

энергию для совершения работы по перемещению и преобразованию материалов. Эти

машины тоже имеют две разновидности:

Транспортные машины (рис.1.3), которые используют

механическую энергию для изменения положения объекта (его координат).

Pмех (M, )

Pмех (M, )

Транспортная

машина

f (x0,y0)

f (xn,yn)

Рис.1.3

Технологические машины (рис.1.4), использующие механическую

энергию для преобразования формы, свойств, размеров и состояния объекта.

Pмех (M, )

Pмех (M, )

Технологическая

машина

машина

f (x0, y0, z0) f (xn, yn, zn)

Рис.1.4

3.

Информационные

машины - машины,

предназначенные для обработки и преобразования информации. Они подразделяются на:

Математические машины (рис.1.5), преобразующие входную

информацию в математическую модель исследуемого объекта.

Математическая

машина

машина

I0, Кбит In, Кбит

Рис.1.5

Контрольно-управляющие

машины (рис.1.6),

преобразующие входную информацию (программу) в сигналы управления рабочей или

энергетической машиной.

I0

I0

Программа Контр.-упр. машина

Программа Контр.-упр. машина

Ii

Ii

Рабочая машина

Рис.1.6

4. Кибернетические

машины (рис.1.7) -

машины управляющие рабочими или энергетическими машинами, которые способны

изменять программу своих действий в зависимости от состояния окружающей среды

(т.е. машины обладающие элементами искусственного интеллекта).

Окружающая среда

Ij

I0

I0

Программа

Контр.-упр. машина

Программа

Контр.-упр. машина

Ii Ii

Рабочая машина

Рис.1.7

Машинный

агрегат

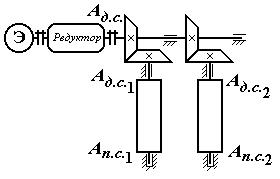

Машинным агрегатом (рис. 1.8) - называется техническая

система, состоящая из одной или нескольких соединенных последовательно или

параллельно машин и предназначенная для выполнения каких-либо требуемых

функций. Обычно в состав машинного агрегата входят: двигатель, передаточный

механизм и рабочая или энергетическая машина. В настоящее время в состав

машинного агрегата часто включается контрольно-управляющая или кибернетическая

машина. Передаточный механизм в машинном агрегате необходим для согласования

механических характеристик двигателя с механическими характеристиками рабочей

или энергетической машины.

Двигатель Передаточный

механизм Рабочая машина

Двигатель Передаточный

механизм Рабочая машина

Контрольно-управляющая

машина

Рис.1.8

Типовыми механизмами будем называть простые механизмы,

имеющие при различном функциональном назначении широкое применение в машинах,

для которых разработаны типовые методы и алгоритмы синтеза и анализа.

Рассмотрим в качестве

примера кривошипно-ползунный механизм. Этот механизм широко применяется в

различных машинах: двигателях внутреннего сгорания, поршневых компрессорах и

насосах, станках, ковочных машинах и прессах. В каждом варианте функционального

назначения при проектировании необходимо учитывать специфические требования к

механизму. Однако математические зависимости, описывающие структуру, геометрию,

кинематику и динамику механизма при всех различных применениях будут

практически одинаковыми. Главное или основное отличие ТММ от учебных дисциплин

изучающих методы проектирования специальных машин в том, что ТММ основное

внимание уделяет изучению методов синтеза и анализа, общих для данного вида

механизма, независящих от его конкретного функционального назначения.

Специальные дисциплины изучают проектирование только механизмов данного

конкретного назначения, уделяя основное внимание специфическим требованиям. При

этом широко используются и общие методы синтеза и анализ, которые изучаются в

курсе ТММ.

Если при рассмотрении

структуры машины для её элементов, не принимается во внимание их форма и

внутреннее строение, а рассматривается только выполняемые ими функции, то такие

элементы называются функциональными. Для механической системы элементами могут

быть: деталь, звено, группа, узел, простой или типовой механизм.

Деталь - элемент конструкции не имеющий в

своем составе внутренних связей (состоящий из одного твердого тела).

Звено - твердое тело, или система жестко

связанных твердых тел (может состоять из одной или нескольких деталей),

входящее в состав механизма и совершающее особое относительное движение по

отношению к другим телам. Одно из звеньев механизма всегда неподвижно – это

стойка.

Стойка - звено, которое при исследовании

механизма принимается за неподвижное (корпус механизма).

Звенья механизма связаны

между собой кинематическими парами. Кинематическая пара – это подвижное

соединение двух соприкасающихся звеньев.

Группа - кинематическая цепь,

состоящая из подвижных звеньев, связанных между собой кинематическими парами

(отношениями), и удовлетворяющая некоторым заданным условиям.

Узел - несколько деталей связанных между

собой функционально, конструктивно или каким-либо другим образом.

С точки зрения системы

узлы, группы, простые или типовые механизмы рассматриваются как подсистемы.

Самым низким уровнем разбиения системы при конструировании является уровень

деталей; при проектировании - уровень звеньев. Элементы из системы можно

выделить только после определения взаимосвязей между ними, которые описываются

отношениями. Для механических систем интерес представляют отношения

определяющие структуру системы и ее функции, т. е. расположения и связи. Расположения

- такие отношения между элементами, которые описывают их геометрические относительные

положения. Связи - отношения между элементами, предназначенные для

передачи материала, энергии или информации между элементами. Связи могут осуществляться

с помощью различных физических средств: механических соединений, жидкостей,

электромагнитных или других полей, упругих элементов.

Механические соединения

могут быть подвижными (кинематические пары) и неподвижными. Неподвижные

соединения делятся на разъемные (винтовые, штифтовые) и неразъемные (сварные,

клеевые).

Механизмом называется система твердых тел,

предназначенная для передачи и преобразования заданного движения одного или

нескольких тел в требуемые движения других твердых тел.

Кинематическая цепь - система звеньев, образующих между

собой кинематические пары.

Число степеней свободы или подвижность механизма

- число независимых обобщенных координат, однозначно определяющее положение

всех его звеньев на плоскости или в пространстве.

Из теоретической

механики: Системы

материальных тел (точек), положения и движения которых подчинены некоторым

геометрическим или кинематическим ограничениям, заданным наперед и не зависящим

от начальных условий и заданных сил, называется несвободной. Эти

ограничения, наложенные на систему и делающие ее несвободной называются связями.

Положения точек системы, допускаемые наложенными на нее связями называются

возможными. Независимые друг от друга величины однозначно определяющие

возможные положения системы в произвольный момент времени называются обобщенными

координатами системы.

Входные звенья - звенья, которым сообщается

заданное движение или соответствующие силовые факторы (силы или моменты); выходные

звенья - те, на которых получают требуемое движение и силы.

Начальное звено - звено, координата которого принята

за обобщенную. Начальная кинематическая пара - пара, относительное

положение звеньев в которой принято за обобщенную координату.

Рассмотрим пример

механизма представленного на рис. 1.9: он состоит из трех подвижных звеньев,

одного неподвижного звена – стойки и четырёх кинематических пар (все они

разрешают только вращательное движение), (звенья на структурной схеме обозначаются

цифрами; кинематические пары буквами латинского алфавита, соединения со стойкой

нумерацией стойки с индексом соединяемого подвижного звена – 01, 03).

Рис. 1.9

Строение механизмов

Как отмечалось

выше, структура любой технической системы определяется функционально связанной

совокупностью элементов и отношений между ними. При этом для механизмов под

элементами понимаются звенья, группы звеньев или типовые механизмы, а под

отношениями подвижные (кинематические пары) или неподвижные соединения. Поэтому

под структурой механизма понимается совокупность его элементов и отношений

между ними, т.е. совокупность звеньев, групп или типовых механизмов и подвижных

или неподвижных соединений. Геометрическая структура механизма полностью

описывается заданием геометрической формы его элементов, их расположения,

указания вида связей между ними. Структурная схема - графическое

изображение механизма, выполненное с использованием условных обозначений

рекомендованных ГОСТ (см. например ГОСТ 2.703-68) или принятых в специальной

литературе, содержащее информацию о числе и расположении элементов (звеньев,

групп), а также о виде и классе кинематических пар, соединяющих эти элементы. В

отличие от кинематической схемы механизма, структурная схема не содержит

информации о размерах звеньев и вычерчивается без соблюдения масштабов.

(Примечание: кинематическая схема - графическая модель механизма,

предназначенная для исследования его кинематики).

Задачей структурного

анализа является

определение параметров структуры заданного механизма - числа звеньев и

структурных групп, числа и вида кинематических пар, числа подвижностей

(основных и местных), числа контуров и числа избыточных связей.

Задачей структурного

синтеза является

синтез структуры нового механизма, обладающего заданными свойствами: числом

подвижностей, отсутствием местных подвижностей и избыточных связей, минимумом

числа звеньев, с парами определенного вида (например, только вращательными,

как наиболее технологичными) и т.п.

Степень подвижности

механизма - число

независимых обобщенных координат однозначно определяющее положение звеньев

механизма на плоскости или в пространстве.

Связь - ограничение, наложенное на

перемещение тела по данной координате.

Избыточные (пассивные) - такие связи в механизме, которые

повторяют или дублируют связи, уже имеющиеся по данной координате, и поэтому не

изменяющие реальной подвижности механизма. При этом расчетная подвижность механизма

уменьшается, а степень его статической неопределимости увеличивается. Иногда

используется иное определение: Избыточные связи - это связи, число

которых в механизме определяется разностью между суммарным числом связей,

наложенных кинематическими парами, и суммой степеней подвижности всех звеньев,

местных подвижностей и заданной (требуемой) подвижностью механизма в целом.

Местные подвижности - подвижности механизма, которые не

оказывают влияния на его функцию положения (и передаточные функции), а введены

в механизм с другими целями (например, подвижность ролика в кулачковом

механизме обеспечивает замену в высшей паре трения скольжения трением качения).

Классификация

кинематических пар

Кинематические пары

определяют характер относительного движения звеньев и налагают условия связи,

т.е. ограничивают движения соединяемых звеньев.

Кинематические пары

классифицируются по следующим признакам:

1.

по числу условий

связей (согласно этой классификации класс пары равен числу условий связей, или

числу ограничений накладываемых на относительные движения звеньев).

Классификация кинематических пар по числу подвижностей и по числу связей

приведена в таблице 1.1.

Таблица 1.1 Классификация

кинематических по числу условий связей

|

Класс

пары

|

Число связей

|

Подвижность

|

Пространственная схема

(пример)

|

Условные

обозначения

|

|

I

|

1

|

5

|

z i

K5вп

y x

j

|

i

K5вп

j

|

|

II

|

2

|

4

|

z i

B4вп

y

j x

|

i

B4вп

j

|

|

Ш

|

3

|

3

|

z

i

C3сф

C

y x

j

|

i

C3сф

j

|

|

IV

|

4

|

2

|

z

j i

x

D2ц

y

|

i

D2ц

j

|

|

V

|

5

|

1

|

z

j i

x

y E1п

Поступательная КП

|

Вращательная

КП

i

E1в

j

Поступательная

КП

i

E1п

j

|

Примечание: Стрелки у

координатных осей показывают возможные угловые и линейные относительные

перемещения звеньев. Если стрелка перечеркнута, то данное движение в

кинематической паре запрещено (т.е. на данное относительное движение наложена

связь).

2.

по виду места

контакта (места связи) поверхностей звеньев:

· низшие, в которых контакт звеньев

осуществляется по плоскости или поверхности (пары скольжения);

· высшие, в которых контакт звеньев

осуществляется по линиям или точкам (пары, допускающие скольжение с перекатыванием).

Два твердых тела (звена),

соприкасающиеся своими поверхностями и имеющие возможность двигаться

относительно друг друга, образуют кинематическую пару. Кинематическая пара допускает

не любое движение звеньев относительно друг друга, а только такое движение,

которое согласуется с характером соприкосновения и с формой соприкасающихся

поверхностей.

Если звенья, образующие

КП, в силу характера их соприкосновения, могут совершать только простейшие

движения относительно друг друга (вращательное, прямолинейное поступательное

или, в общем случае, винтовое), то пара является низшей. Низшая пара

- пара, в которой требуемое относительное движение звеньев обеспечивается

соприкасанием ее элементов по плоскости или поверхности. В таких парах движение

одного звена относительно другого представляет собой чистое скольжение.

Более сложные

относительные движения можно реализовать в парах, характер соприкасания звеньев

в которых допускает не только относительное скольжение, но и перекатывание.

Такие пары называются высшими. Высшая пара - пара, в которой требуемое

относительное движение звеньев может быть получено только соприкасанием звеньев

по линиям или в точках.

3.

по относительному

движению звеньев, образующих пару:

· вращательные;

· поступательные;

· винтовые;

· плоские;

· сферические.

4.

по способу

замыкания (обеспечения контакта звеньев пары):

· силовое (за счет действия сил веса

или силы упругости пружины, рис. 1.10);

· геометрическое (за счет конструкции

рабочих поверхностей пары, рис. 1.11).

|

2 1 2 1

В,С

3 01

03

0

|

Рис.

1.10 Рис. 1.11

Кинематические пары в

плоских механизмах

Плоскими называют

механизмы, точки звеньев которых движутся в одной плоскости либо в параллельных

плоскостях.

В плоских механизмах

могут существовать только кинематические пары 4 и 5 классов (т.е. двух и одно

подвижные), причём кинематические пары 4 класса будут высшими, а 5 низшими

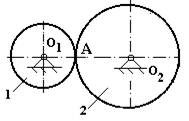

(табл. 1.1). Например, механизм на рис. 1.12 является плоским, имеет две низших

вращательных кинематических пары 5 класса 01 и 02 и одну

высшую 4 класса А (разрешает качение и скольжение колеса 1 по 2).

Рис. 1.12

Краткая

историческая справка

Как самостоятельная

научная дисциплина ТММ, подобно другим прикладным разделам науки, возникла в

результате промышленной революции начало которой относится к 30-м годам XVIII века. Однако машины существовали

задолго до этой даты. Поэтому в истории развития ТММ можно условно выделить

четыре периода:

1-й период до начала XIX века - период эмпирического

машиностроения в течение которого изобретается большое количество простых машин

и механизмов: подъемники, мельницы, камнедробилки, ткацкие и токарные станки,

паровые машины (Леонардо да Винчи, Вейст, Ползунов, Уатт). Одновременно

закладываются и основы теории: теорема об изменении кинетической энергии и

механической работы, «золотое правило механики», законы трения, понятие о

передаточном отношении, основы геометрической теории циклоидального и

эвольвентного зацепления (Карно, Кулон, Амонтон, Кадано Дж., Ремер, Эйлер).

2-й период от начала

до середины XIX века - период начала развития ТММ. В это

время разрабатываются такие разделы как кинематическая геометрия механизмов

(Савари, Шаль, Оливье), кинетостатика (Кариолис), расчет маховика (Понселе),

классификация механизмов по функции преобразования движения (Монж, Лану) и

другие разделы. Пишутся первые научные монографии по механике машин (Виллис,

Бориньи), читаются первые курсы лекций по ТММ и издаются первые учебники

(Бетанкур, Чижов, Вейсбах).

3-й период от второй

половины XIX века до

начала XX века - период фундаментального развития

ТММ. За этот период разработаны: основы структурной теории (Чебышев, Грюблер,

Сомов, Малышев), основы теории регулирования машин (Вышнеградский), основы

теории гидродинамической смазки (Грюблер), основы аналитической теории

зацепления (Оливье, Гохман), основы графоаналитической динамики (Виттенбауэр,

Мерцалов), структурная классификация и структурный анализ (Ассур), метод планов

скоростей и ускорений (Мор, Манке), правило проворачиваемости механизма

(Грасгоф) и многие другие разделы ТММ.

4-й период от начала XX века до настоящего времени - период интенсивного развития всех

направлений ТММ как в России, так и за рубежом. Среди русских ученых необходимо

отметить обобщающие работы Артоболевского И.И., Левитского Н.И., Фролова К.В.;

в области структуры механизмов - работы Малышева А.П., Решетова Л.Н., Озола

О.Г.; по кинематике механизмов - работы Колчина Н.И., Смирнова Л.П., Зиновьева

В.А.; по геометрии зубчатых передач - работы Литвина Ф.Л., Кетова Х.Ф.,

Гавриленко В.А., Новикова М.Л.; по динамике машин и механизмов - Горячкин В.П.,

Кожевников С.Н., Коловский М.З. и др. Данное перечисление не охватывает и малой

доли работ выдающихся ученых, внесших существенный вклад в развитие ТММ в этот

период. Из зарубежных ученых необходимо отметить работы Альта Х., Бегельзака

Г., Бейера Р., Крауса Р., Кросли Ф. и многих других.

Контрольные вопросы

1.

Что называют

машиной и как их классифицируют?

2.

из чего состоит

машинный агрегат?

3.

Что называют

механизмом?

4.

Для чего

предназначены механизмы?

5.

Что называют

звеном?

6.

В чем отличие

входного звена от выходного?

7.

Что называют

кинематической парой?

8.

Чему равен класс кинематической

пары?

9.

Какие

кинематические пары называют низшими и высшими?

10.

Для чего

предназначена структурная схема механизма?

11.

Какие

кинематические пары могут существовать в плоских механизмах?

Лекция

2

Структурные формулы механизмов.

Пассивные звенья и кинематические пары. Классификация механизмов. Образование механизмов по Л.В.

Ассуру. Структурный анализ механизмов. Замена в плоских механизмах высших пар

низшими.

Структурные формулы

механизмов

Звенья соединённые

кинематическими парами образуют кинематическую цепь. Если в замкнутой

кинематической цепи одно из звеньев сделать неподвижным, цепь образует

механизм. Итак, механизм представляет собой замкнутую кинематическую цепь с одним

неподвижным звеном (стойкой) (определение механизма согласно Рело).

Свободное тело

относительно пространственной системы координат имеет 6 степеней свободы.

Положение этого тела соответственно можно задать 6-ю независимыми параметрами,

называемыми обобщенными координатами.

Рассмотрим кинематическую

цепь, состоящую из «n»

- звеньев, образующих: «р5» - число кинематических пар 5-го

класса, «р4» - 4-го, «р3» - 3-го, «р2»

- 2-го, «р1» - 1-го. «6×n» - число степеней свободы не соединённых между собой

звеньев. Так как стойка неподвижное звено, исключаем её «6×(n-1)». Каждая кинематическая пара 5-го класса

накладывает 5 ограничений на относительные движения соединяемых звеньев, общее

число ограничений кинематических пар 5-го класса в механизме «5×р5». Рассуждая аналогично - общее число ограничений

кинематических пар 4-го класса «4×р4»,

3-го класса «3×р3», 2-го класса «2×р2»,

1-го класса «1×р1».

Следовательно, число

степеней свободы кинематической цепи относительно неподвижного звена, с которым

связана пространственная система координат, определяется по формуле Сомова

П.О., Малышева А.П.

W = 6·(n - 1) - 5·p5 - 4·p4 - 3·p3 - 2·p2- 1·p1,

где W -степень подвижности механизма (число

обобщенных координат которые нужно задать для определимости положения всех его

звеньев); n - число звеньев механизма, включая

стойку (пассивные звенья не учитываются).

Для плоского механизма

используют формулу Чебышева П.Л.

W = 3·(n - 1) - 2·p5 - 1·p4 ,

Степень подвижности

механизма определяет число ведущих звеньев его, т.е. количество звеньев,

которым необходимо задать движение, чтобы все остальные звенья двигались по

вполне определенным законам.

Звенья которым

приписывают обобщенные координаты называют начальными.

Для механизмов

определяются входные и выходные звенья: входное – звено, которому сообщается

движение, которое преобразует механизм. Выходное звено – звено совершающее

движение, для получения которого и предназначен механизм.

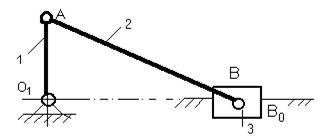

Рис. 2.1.

Решение. Кривошипно-ползунный механизм -

плоский, четырехзвенный (n =

4):

звено 0 - стойка;

звено 1 - кривошип, совершает вращательное движение; звено 2 - шатун,

совершает сложное плоскопараллельное движение (поступательное и вращательное);

звено 3 (выходное) - ползун, совершает возвратно-поступательное движение.

Стойка принята за нулевое звено.

Звенья соединены между собой четырьмя кинематическими парами 5 класса (на

структурной схеме они обозначены буквами латинского алфавита). Характеристику

кинематических пар приводим в табл. 2.1.

Определяем степень подвижности

механизма по формуле Чебышева П.Л. с учетом того, что n = 4; р5 = 4; р4

= 0

W = 3× (4 - 1) - 2 × 4 - 0

= 1

Таблица

2.1

|

Обозна-

чение

|

Наименование

|

Какими звеньями образована

|

Класс

|

Характеристика

|

|

О1

|

Вращательная

|

Кривошип 1 - стойка 0

|

5

|

Плоская, низшая

|

|

А

|

Вращательная

|

Кривошип 1 - шатун 2

|

5

|

Плоская, низшая

|

|

В

|

Вращательная

|

Шатун 2 - ползун 3

|

5

|

Плоская, низшая

|

|

ВО

|

Поступательная

|

Ползун 3 - стойка 0

|

5

|

Плоская, низшая

|

Это значит, что в данном

механизме должно быть одно начальное (ведущее) звено. В качестве начального

звена принято звено 1 - кривошип.

Пассивные звенья и кинематические пары

Пассивные звенья,

входящие в механизм не оказывают влияния на относительные движения других

звеньев, но вносят лишние степени подвижности, или накладывают избыточные

связи. При структурном исследовании механизма необходимо их выявлять.

Пример 1: Определим

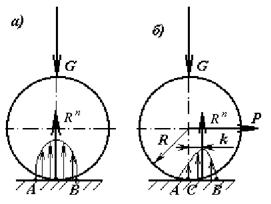

степень подвижности кулачкового механизма рис. 2.2.

Рис. 2.2.

Решение: Кулачковый

механизм (рис. 2.2., а) – плоский, трехзвенный (n = 3): звено 0 - стойка; звено 1 - кулачок,

совершает вращательное движение; звено 2 – толкатель (выходное),

совершает возвратно-поступательное движение.

Стойка принята за нулевое звено.

Звенья соединены между собой тремя кинематическими парами (на структурной схеме

они обозначены буквами латинского алфавита). Характеристику кинематических пар

приводим в табл. 2.2.

Определяем степень

подвижности механизма по формуле Чебышева П.Л. с учетом того, что n = 3; р5 = 2; р4

= 1

W = 3× (3 - 1) - 2 × 2 - 1 × 1 = 1

С целью уменьшения сопротивления

движению на толкатель устанавливают ролик – звено 2’ (рис. 2.2, б).

Характеристику кинематических пар приводим в табл. 2.3.

Таблица

2.2.

|

Обозначение

|

Наименование

|

Какими звеньями образована

|

Класс

|

Характеристика

|

|

О1

|

Вращательная

|

Кулачок 1 - стойка 0

|

5

|

Плоская, низшая

|

А

|

Кулачковая

|

Кулачок 1 - толкатель 2

|

4

|

Плоская, высшая

|

В

|

Поступательная

|

Толкатель 3 - стойка 0

|

5

|

Плоская, низшая

|

Определяем степень

подвижности механизма по формуле Чебышева П.Л. с учетом того, что n = 4; р5 = 3; р4

= 1

W = 3× (4 - 1) - 2 × 3 - 1 × 1 = 2

Таким образом, ролик – пассивное

звено, установка которого привела к лишней степени подвижности механизма.

Таблица

2.3

|

Обозначение

|

Наименование

|

Какими звеньями образована

|

Класс

|

Характеристика

|

|

О1

|

Вращательная

|

Кулачок 1 - стойка 0

|

5

|

Плоская, низшая

|

А

|

Кулачковая

|

Кулачок 1 - ролик 2’

|

4

|

Плоская, высшая

|

|

А’

|

Вращательная

|

Ролик 2’ - толкатель 3

|

5

|

Плоская, низшая

|

В

|

Поступательная

|

Толкатель 3 - стойка 0

|

5

|

Плоская, низшая

|

Пример 2: Определим степень подвижности

механизма щёковой камнедробилки рис. 2.3.

Рис. 2.3.

Решение: Шарнирный

механизм (рис. 2.3, а) – плоский, четырёхзвенный (n = 4): звено 0 - стойка; звено 1 - кривошип,

совершает вращательное движение; звено 2 – шатун, совершает сложное

плоско-параллельное движение; звено 3 – коромысло (выходное), совершает

неполно-оборотное вращательное движение.

Стойка принята за нулевое звено.

Звенья соединены между собой четырьмя кинематическими парами (на структурной

схеме они обозначены буквами латинского алфавита). Характеристику

кинематических пар приводим в табл. 2.4.

Определяем степень

подвижности механизма по формуле Чебышева П.Л. с учетом того, что n = 4; р5 = 4; р4

= 0

W = 3× (4 - 1) - 2 × 4 - 1 × 0 = 1

С целью увеличения жесткости

конструкции устанавливают дополнительное звено 4 (врезая шарниры С и D) (рис. 2.3, б).

Характеристику кинематических пар приводим в табл. 2.5.

Таблица

2.4.

|

Обозначение

|

Наименование

|

Какими звеньями образована

|

Класс

|

Характеристика

|

|

О1

|

Вращательная

|

Кривошип 1 - стойка 0

|

5

|

Плоская, низшая

|

А

|

Вращательная

|

Кривошип 1 - шатун 2

|

5

|

Плоская, низшая

|

В

|

Вращательная

|

Шатун 2 – коромысло 3

|

5

|

Плоская, низшая

|

|

О3

|

Вращательная

|

Коромысло 3 - стойка 0

|

5

|

Плоская, низшая

|

Определяем степень

подвижности механизма по формуле Чебышева П.Л. с учетом того, что n = 5; р5 = 6; р4

= 0

W = 3× (5 - 1) - 2 × 6 - 1 × 0 = 0

Таким образом, шатун 4 – пассивное

звено, установка которого привела к избыточной связи механизма.

Таблица

2.5

|

Обозначение

|

Наименование

|

Какими звеньями образована

|

Класс

|

Характеристика

|

|

О1

|

Вращательная

|

Кривошип 1 - стойка 0

|

5

|

Плоская, низшая

|

А

|

Вращательная

|

Кривошип 1 - шатун 2

|

5

|

Плоская, низшая

|

С

|

Вращательная

|

Кривошип 1 - шатун 4

|

5

|

Плоская, низшая

|

В

|

Вращательная

|

Шатун 2 – коромысло 3

|

5

|

Плоская, низшая

|

D

|

Вращательная

|

Шатун 2 – шатун 4

|

5

|

Плоская, низшая

|

|

О3

|

Вращательная

|

Коромысло 3 - стойка 0

|

5

|

Плоская, низшая

|

Классификация механизмов

Механизмы

классифицируются по следующим признакам:

1.

По области

применения и функциональному назначению:

· механизмы летательных аппаратов;

· механизмы станков;

· механизмы кузнечных машин и прессов;

· механизмы двигателей внутреннего

сгорания;

· механизмы промышленных роботов

(манипуляторы);

· механизмы компрессоров;

· механизмы насосов и т.д.

2.

по виду

передаточной функции на механизмы:

· с постоянной передаточной функцией;

· с переменной передаточной функцией:

Þ с нерегулируемой (синусные, тангенсные);

Þ с регулируемой:

à со ступенчатым регулированием

(коробки передач);

à с бесступенчатым регулированием

(вариаторы).

3.

по виду

преобразования движения на механизмы преобразующие:

· вращательное во вращательное:

Þ редукторы вх>вых;

Þ мультипликаторы вх<вых;

Þ муфты вх=вых;

· вращательное в поступательное;

· поступательное во вращательное;

· поступательное в поступательное.

4.

по движению и

расположению звеньев в пространстве:

· пространственные;

· плоские;

· сферические.

Все механизмы являются

пространственными механизмами (рис. 2.4). Часть механизмов, звенья которых

совершают движение в одной плоскости или параллельных плоскостях являются

одновременно и плоскими. Другая часть механизмов, звенья которых движутся по

сферическим поверхностям экивидистантным какой-либо одной сфере, являются

одновременно и сферическими.

Множество пространственных механизмов

Подмножество плоских Подмножество сферических

Рис. 2.4.

5.

по изменяемости

структуры механизма на механизмы:

·

с неизменяемой

структурой;

·

с изменяемой

структурой.

В процессе работы

кривошипно-ползунного механизма насоса его структурная схема все время остается

неизменной. В механизмах манипуляторов в процессе работы структурная схема

механизма может изменяться (рис. 2.5). Так если промышленный робот выполняет

сборочные операции, например, вставляет цилиндрическую деталь в отверстие, то

при транспортировке детали его манипулятор является механизмом с открытой или

разомкнутой кинематической цепью. В тот момент, когда деталь вставлена в отверстие,

кинематическая цепь замыкается, структура механизма изменяется, подвижность

уменьшается на число связей во вновь образованной кинематической паре

деталь-стойка.

С1В

2

3 С1В

2

3 С1В

D1B

В1В

В1В

1

D1B

1

D1B

4

4

0 А1В А1В

0 А1В А1В

0

W=4 W=0

Рис.2.5

Структура манипулятора

изменяется и тогда, когда в одной или нескольких кинематических парах

включается тормоз. Тогда подвижное соединение двух звеньев заменяется неподвижным,

два звена преобразуются в одно. На рис. 2.6 тормоз включен в паре С.

2

2

D1B

D1B

В1В

В1В

1

1

3

3

0 А1В

0 А1В

0

W=3

Рис.

2.6

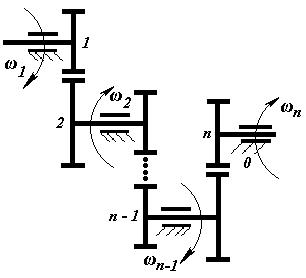

6.

по числу

подвижностей механизма:

· с одной подвижностью W=1;

· с несколькими подвижностями W>1:

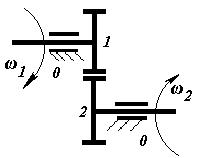

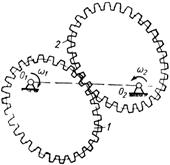

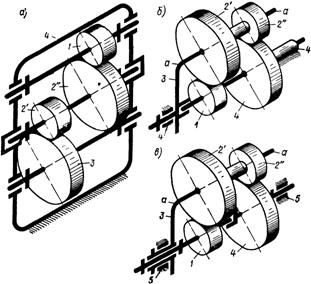

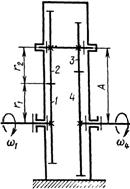

Þ суммирующие (интегральные, рис. 2.7, а);

Þ разделяющие (дифференциальные, рис. 2.7, б).

а)

б)

Piвх

Pвых Pвх

Piвых

Piвх

Pвых Pвх

Piвых

d

d

Рис.2.7

7.

по виду

кинематических пар:

· с низшими кинематическими парами (все

кинематические пары механизма низшие);

· с высшими кинематическими парами

(хотя бы одна кинематическая пара высшая);

· шарнирные (все кинематические пары

механизма вращательные - шарниры).

8.

по способу

передачи и преобразования потока энергии:

· фрикционные;

· зацеплением;

· волновые (создание волновой

деформации);

· импульсные.

9.

по форме,

конструктивному исполнению и движению звеньев:

· рычажные (рис.2.1, 2.3);

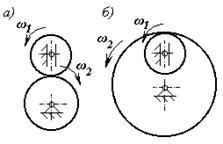

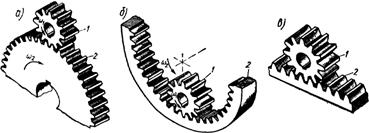

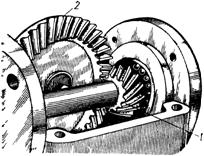

· зубчатые (рис.2.8);

· кулачковые (рис. 2.2);

· планетарные (рис. 2.9);

· манипуляторы (рис.2.5, 2.6).

|

2 P 0 2 P 0

B

K

A

C A

C

1 в

|

Рис.

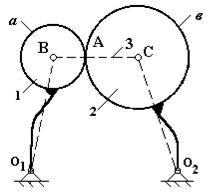

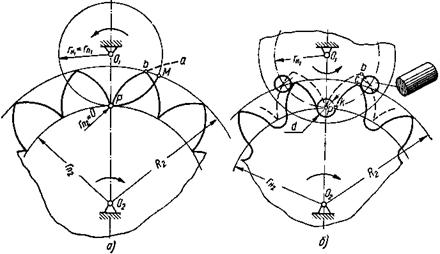

2.8 Рис. 2.9

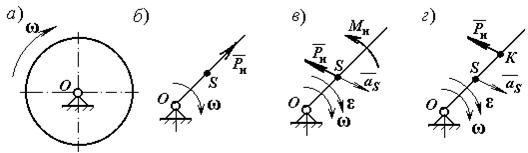

Механизмы с высшими кинематическими парами и их классификация

К механизмам с высшими КП

относятся любые механизмы в состав которых входит хотя бы одна высшая пара.

Простейший типовой механизм с высшей парой состоит из двух подвижных звеньев,

образующих между собой высшую кинематическую пару, а со стойкой низшие (вращательные

или поступательные) пары. К простейшим механизмам с высшей парой относятся:

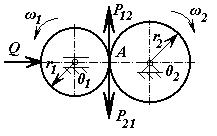

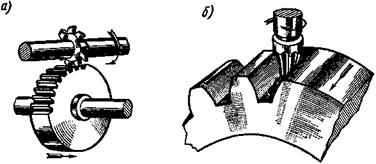

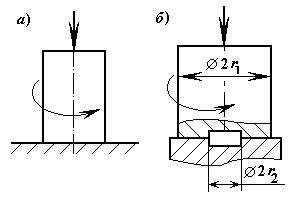

· фрикционные передачи (рис. 2.10),

· зубчатые передачи (рис. 2.8),

· кулачковые механизмы (рис. 2.2),

· поводковые механизмы (в том числе и

мальтийские - рис. 2.11).

Структурные

схемы простейших механизмов с высшими кинематическими

парами

Кулачковым механизмом

называется механизм с высшей парой, ведущее звено которого выполнено в форме

замкнутой криволинейной поверхности и называется кулачком (рис. 2.2). Зубчатыми

механизмами называются механизмы звенья которых снабжены зубьями. Рабочие поверхности

зубьев должны быть выполнены так, чтобы обеспечивать передачу и преобразование

движения по заданному закону за счет их зацепления (рис. 2.8). Фрикционными

механизмами или передачами сцепления называются механизмы с высшей парой в

которых передача движения в высшей паре осуществляется за счет сил сцепления

или трения в зоне контакта (рис. 2.10). Условия, которым должны удовлетворять

рабочие поверхности высших пар, формулируются в разделе теории механизмов -

теории зацепления или теории высшей пары.

Образование

механизмов по Ассуру Л.В.

Для решения задач синтеза

и анализа сложных рычажных механизмов профессором Петербургского университета

Ассуром Л.В. была предложена оригинальная структурная классификация. По этой

классификации любой рычажный механизм не имеющий изыточных связей и местных

подвижностей может быть образован путём присоединения к начальному (первичному)

механизму групп звеньев с нулевой степенью подвижности (групп Ассура (см. рис.

2.12).

|

Структурный синтез механизма по Ассуру Структурный синтез механизма по Ассуру

Механизм = Начальный

+ Начальный + .... + Структурная + Структурная + ...

с W0

механизм механизм группа

группа

W0

W=0

Структурный анализ механизма по Ассуру

|

Рис.

2.12

Под начальным

механизмом понимают механизм, состоящий из двух звеньев (одно из которых

неподвижное – стойка) образующих кинематическую пару с одной Wпм=1 или несколькими Wпм>1 подвижностями. Примеры начальных

механизмов даны на рис. 2.13.

с W=1 Начальные c W >1

механизмы

механизмы

1 z 1

01 01 01 01

y

y

x

x

0

0

1 1 z

B1п B1п

D3пл

y

y

0 x 0

Рис. 2.13

|

Рис.2.13

Структурной группой

Ассура (или группой

нулевой подвижности) называется кинематическая цепь, образованная только

подвижными звеньями механизма, подвижность которой (на плоскости и в пространстве)

равна нулю (Wгр = 0).

Для плоских механизмов с низшими парами структурная

формула групп Ассура имеет вид:

W = 3·n - 2·p5= 0 ,

откуда

Поскольку в группе не

может быть дробное число кинематических пар, то группы Ассура должны состоять

только из четного числа звеньев (табл. 2.6).

Таблица 2.6

|

Класс и

порядок группы Ассура

|

2кл.

2 пор.

|

3кл.

3 пор.

|

и т. д.

|

|

Число звеньев

группы nгр

|

2

|

4

|

|

Число

кинематических пар p5

|

3

|

6

|

Чтобы из механизма

выделить группы Ассура, необходимо помнить их основные признаки, вытекающие из

определения:

*

число звеньев в

группе должно быть четным (n = 2, 4, 6 и т.д.);

*

степень

подвижности группы всегда равна нулю, например, группа 3-го класса 3-го порядка

(рис. 2.14, ж) содержит n = 4, p5= 6; при этом W = 3·4 - 2·6 = 0;

*

степень подвижности

оставшейся части механизма при отсоединении групп Ассура не должна изменяться.

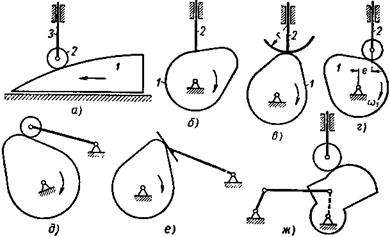

Рис.

2.14

Группа Ассура

характеризуется классом, порядком и видом.

Класс группы Ассура

определяется максимальным классом контура входящего в группу. Класс контура –

наибольшее число кинематических пар образующих в группе замкнутый контур. Если

группа Ассура образована двумя звеньями ей в качестве исключения присваивается

2 – й класс.

Порядок группы Ассура

определяется числом кинематических пар, которыми она присоединяется к основному

механизму.

Вид группы Ассура (её

характеристика) определяется соотношением входящих в неё вращательных и

поступательных кинематических пар.

Поводком называется

звено, входящее в группе в две кинематические пары, одна из которых свободная и

служит для присоединения к одному из подвижных звеньев механизма или к стойке.

Порядок структурных групп определяется числом поводков.

При структурном синтезе

механизма по Ассуру (рис.2.12) к выбранным первичным механизмам с заданной

подвижностью W0 последовательно

присоединяются структурные группы c нулевой подвижностью. Полученный таким образом механизм обладает

рациональной структурой, т.е. не содержит избыточных связей и подвижностей.

Структурный анализ механизмов

Задачи структурного

анализа:

·

определение

степени подвижности механизма;

·

выявление

пассивных звеньев (избыточных связей и местных подвижностей);

·

разбивка на

группы Ассура и начальные механизмы.

Структурному анализу по

Ассуру можно подвергать только механизмы не содержащие избыточных связей и

подвижностей. Поэтому перед проведением структурного анализа необходимо

устранить избыточные связи и выявить местные подвижности. Затем необходимо

выбрать первичные механизмы и, начиная со звеньев наиболее удаленных от

первичных, выделять из состава механизма структурные группы нулевой подвижности

(схема на рис.2.12). При этом необходимо следить, чтобы звенья, остающиеся в

механизме, не теряли связи с первичными механизмами.

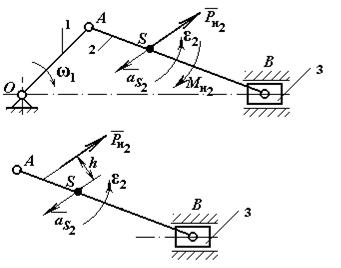

Пример: Проведем

структурный анализ плоского механизма, схема которого приведена на рис. 2.15, и

представим его в виде совокупности первичного механизма и структурных групп

Ассура.

|

6 J 3

1 6 J 3

1

Е D Е D

5 4 02 А

01

F F

K 04

В 8 K 04

В 8

0

С 08

С 08

2 7

|

Рис. 2.15

Кулачковый Движение

механизм подачи

механизм подачи

Двигатель Зубчатая Двигатель Зубчатая

передача передача

Движение Движение

Кулисный

Коромыслово- долбяка

механизм ползунный механизм ползунный

механизм S8

Рычажный механизм

Рис. 2.16

|

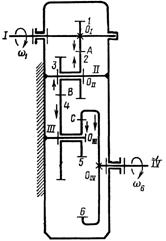

На рис.2.15 изображена структурная

схема плоского механизма долбежного станка, а на рис.2.16 его функциональная

схема на уровне типовых механизмов. Структурная схема механизма в соответствии

с принятыми условными обозначениями изображает звенья механизма, их взаимное

расположение, а также подвижные и неподвижные соединения между звеньями. На

схеме звенья обозначены цифрами, кинематические пары - заглавными латинскими

буквами. Цифры в индексах обозначения кинематических пар указывают

относительную подвижность звеньев в паре, буквы - на вид пары, который определяется

видом относительного движения звеньев ( в - вращательное, п -

поступательное, ц - цилиндрическое, вп - обозначает высшую пару в которой

возможно относительное скольжение с одновременным перекатыванием). Схема на

рис. 2.16 отражает структуру механизма в виде последовательного и параллельного

соединения простых или типовых механизмов. В этом механизме вращательное

движение вала двигателяв согласованные движения подачи и долбяка S6. При этом механическая энергия

двигателя преобразуется: скоростные составляющие энергетического потока по

величине уменьшаются, а силовые - увеличиваются. Структурные элементы (типовые

механизмы) в этой схеме связаны между собой неподвижными соединениями -

муфтами. Схема показывает из каких простых механизмов состоит исследуемый, как

эти механизмы взаимосвязаны между собой (последовательно или параллельно), как

происходит преобразование входных движений в выходные (в нашем примере в и S6).

Проведем структурный

анализ данного механизма. Число звеньев механизма, включая стойку n=9 , число кинематических пар p=12, характеристика кинематических пар

приведена в таблице 2.7.

Таблица 2.7

|

Обозначение

|

Наименование

|

Какими

звеньями образована

|

Класс

|

Характеристика

|

|

01

|

Вращательная

|

Колесо

1 - стойка 0

|

5

|

Плоская,

низшая

|

|

А

|

Зубчатая

|

Колесо

1 - колесо 2

|

4

|

Плоская,

высшая

|

|

В

|

Кулачковая

|

Кулачок

2 - ролик 7

|

4

|

Плоская,

высшая

|

|

С

|

Вращательная

|

Ролик

7 - коромысло 8

|

5

|

Плоская,

низшая

|

|

08

|

Вращательная

|

Коромысло

8 - стойка 0

|

5

|

Плоская,

низшая

|

|

02

|

Вращательная

|

Кулачок

2 - стойка 0

|

5

|

Плоская,

низшая

|

|

Е

|

Вращательная

|

Кулачок

2 - кулиса 3

|

5

|

Плоская,

низшая

|

|

D

|

Поступательная

|

Кулиса

3 - коромысло 4

|

5

|

Плоская,

низшая

|

|

04

|

Вращательная

|

Коромысло

4 - стойка 0

|

5

|

Плоская,

низшая

|

|

F

|

Вращательная

|

Коромысло

4 - шатун 5

|

5

|

Плоская,

низшая

|

|

J

|

Вращательная

|

Шатун

5 - ползун 6

|

5

|

Плоская,

низшая

|

|

К

|

Поступательная

|

Ползун

6 - стойка 0

|

5

|

Плоская,

низшая

|

Степень подвижности механизма:

W = 3·(9 - 1) - 2·10 - 1×2 = 2,

полученные две степени

свободы определяют: основную функцию механизма преобразование входного движения

в два функционально взаимосвязанных и S6. Пассивная высшая кинематическая

пара заменяет в паре кулачок - толкатель трение скольжения трением качения

Результаты структурного

анализа изображены на рис. 2.17. Звено 7 и пара С введены в

структуру механизма с целью замены трения скольжения трением качения. Механизм

имеет одну основную подвижность и, следовательно, один начальный механизм, состоящий

из звеньев 1 и 0.

|

Группа Ассура

5-6 Группа Ассура 3-4

6 J

Wгр = 3×2 - 2×3 = 0; 3 C

5

F 4 D

K Wгр = 3×2 - 2×3 = 0;

E

Начальный механизм

1 1

01 01

Wпм = 3×(2-1) - 2×1 = 1; Wпм = 3×(2-1) - 2×1 = 1;

|

Рис. 2.17

Замена в плоских механизмах высших пар низшими

Плоские механизмы могут состоять из

звеньев входящих как в низшие, так и высшие пары. При изучении структуры и кинематики

плоских механизмов удобно заменять высшие кинематические пары кинематическими

цепями, или звеньями входящими только в низшие вращательные и поступательные

пары 5-го класса.

При такой замене должны выполняться

условия: чтобы механизм, полученный после такой замены, обладал прежней

степенью подвижности и чтобы сохранились относительные в рассматриваемом

положении движения всех его звеньев.

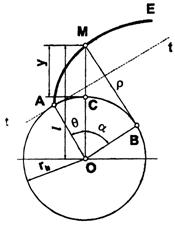

Рассмотрим плоский механизм рис.

2.18: он состоит из 3-х звеньев и 3-х кинематических пар (0-1, 2-0 – 5-го

класса, вращательные; 1-2 – 4-го класса высшая, сложная), а и в –

элементы звеньев 1 и 2 окружности радиусами 01В и 02С

соответственно

Рис. 2.18

Степень подвижности механизма:

W = 3·(3 - 1) - 2·2 - 1×1 = 1,

Рассматриваемый механизм можно

заменить эквивалентным ему шарнирным четырёхзвенным механизмом 01ВС02.

Высшая кинематическая пара 4-го класса в точке А заменяется звеном 3,

образующим в точках В и С вращательные пары 5-го класса.

Механизм 01ВС02 называют

замещающим, его степень подвижности:

W = 3·(4 - 1) - 2·4 = 1,

т.к. элементы а и в звеньев 1 и 2

являются окружностями с центрами в точках В и С, то длина ВС звена 3 является

постоянной, длины 01В и С02 являются постоянными, отсюда

относительные движения звеньев 1 и 2 сохранятся.

Контрольные вопросы

1.

Напишите формулы

для определения степени подвижности пространственного и плоского механизмов?

2.

Почему требуется

при анализе выявлять в структуре механизма пассивные звенья?

3.

Что такое группа

Ассура?

4.

Дайте определение

класса, порядка и вида группы Ассура?

5.

Приведите

последовательность структурного анализа механизмов?

6.

В чем заключаются

условия замены высших пар низшими в плоских механизмах?

Лекция

№ 3

Кинематический анализ механизмов.

Задачи кинематического анализа. Понятие о геометрических и кинематических

характеристиках механизмов (функция положения и её производные по времени и по

обобщенной координате). Графические методы кинематического анализа: метод

планов и диаграмм. Цикл и цикловые графики. Связь между кинематическими и

геометрическими параметрами. Кинематическое исследование типовых механизмов.

Основные задачи кинематического

исследования механизмов

В разделе изучается движение

отдельных звеньев механизма без учета факторов обуславливающих их движение,

какими являются силы, действующие в механизме.

Всякое движение тела характеризуется

перемещением его в пространстве, скоростью и ускорением движения его точек.

Кинематический анализ механизмов

заключается в определении параметров движения звеньев механизма по заданному

закону движения начального звена (без учета сил, обуславливающих это движение)

и предусматривает решение следующих основных задач:

1.

определение

координат и разметка траектории движения всех характерных точек механизма, что

позволяет рационально спроектировать корпусные детали механизма;

2.

определение

скоростей характерных точек механизма в различных его положениях, что позволяет

определить кинетическую энергию всех подвижных звеньев механизма;

3.

определение

ускорений характерных точек механизма, что позволяет определить силы инерции

движущихся звеньев.

Существует несколько методов

кинематического анализа:

·

Экспериментальный;

·

Графический (не

обладает большой точностью, но быстр в исполнении);

·

Графоаналитический;

·

Аналитический

(точный, но очень сложный даже для простейших схем).

Понятие о геометрических и

кинематических характеристиках механизмов

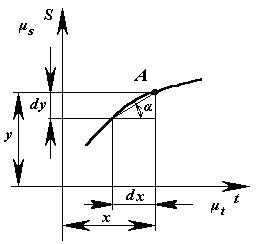

Функцией положения механизма называется зависимость

углового или линейного перемещения точки или звена механизма от времени или

обобщенной координаты (рис. 3.1).

|

dP(q)/dq Первая

dP2(q)/dq2 Вторая dP(q)/dq Первая

dP2(q)/dq2 Вторая

переда    точная

передаточная точная

передаточная

P(q)

функция функция

uq, q

aq, q uq, q

aq, q

Функция Функция

положения

u, a,

P(t) P(t)

Скорость

Ускорение Скорость

Ускорение

dP(t)/dt dP2(t)/dt2

|

Рис. 3.1

Кинематическими

передаточными функциями механизма называются производные от функции положения по обобщенной

координате. Первая производная называется первой передаточной функцией или

аналогом скорости (обозначается uq , q), вторая - второй передаточной

функцией или аналогом ускорения (обозначается aq, q).

Кинематическими

характеристиками

механизма называются производные от функции положения по времени. Первая

производная называется скоростью (обозначается u, вторая - ускорением (обозначается a, ).

Механизм с одной подвижностью имеет

одно заданное входное движение и бесчисленное множество выходных (движение

любого звена или точки механизма). Передаточные функции тех движений, которые в

данном случае используются как выходные, называются главными, остальные -

вспомогательными.

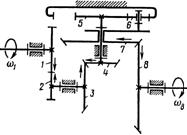

Рассмотрим схему механической системы образованной

последовательным и параллельным соединением типовых механизмов. Схема включает

входное звено, зубчатую передачу, кулачковый и рычажный механизмы и имеет два

выходных звена (рис. 3.2).

5

С В 2

С В 2

6

1

6

1

D

A P O

D

A P O

0

K

K

E

E

Q

Q

4

4

3

Рис. 3.2. Схема механической системы

2

3

2

3

Кулачковый

Кулачковый

механизм

- P3(2)

1 Зубчатый

механизм P2(1)

механизм P2(1)

2

Четырехшарнирный 6

механизм - P6(2)

механизм - P6(2)

Рис. 3.3

На рис. 3.3. представлена

функциональная схема машины. Функции положений механизмов приведены на рис.

3.4.

Функции

положения

P3 (1)

P3 (1)

Главные

Главные

Входное P6 (1)

Входное P6 (1)

перемещение

перемещение

1

P2 (1)

1

P2 (1)

Вспомогательные P3

(2)

Вспомогательные P3

(2)

P6

(2)

P6

(2)

Рис. 3.4. Функции положения в механизмах

Связь кинематических и передаточных

функций

Линейные скорости и ускорения

uL = dSL/ dt = (dSL/d×d1/dt)

= uqL × 1;

aL = d(uql × 1)/dt

= (duqL/d1)×(ddt)×1 + uqL× 1 = aqL× 12 + uqL× 1;

Угловые скорости и ускорения

i = di/ dt = (di /d×d1/dt)

= qi × 1;

i = d(qi×1)/dt

= (di/d1)×(d1/dt)×1 + qi × 1 = qi× 12 + qi × i .

Так как данные формулы получены как

производные от скалярных величин, то при операциях с векторными величинами они

применимы только для проекций этих величин на оси координат.

Аналитические методы кинематического

анализа

1.1. Метод проекций векторного

контура (рычажные механизмы)

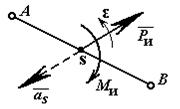

Рассмотрим простейший кулисный

механизм (рис. 3.5).

Рис. 3.5

Заменим кинематическую схему механизма

эквивалентным векторным контуром. Тогда уравнение замкнутости векторного

контура запишется

Задача о положениях звеньев механизма

Проецируем векторный контур на оси

координат и получаем координаты точки В механизма:

xB = lAB × cos (1)

= lAD× cos () + lDB × cos (3);

yB = lAB × sin ()

= lAD× sin

(lDB × sin (

из решения этой системы уравнений

определяем неизвестные величины 3 и lDB, которые определяют положение звеньев

и точек механизма

tg (3) = sin (/ cos (3) =

lAB × sin () (lAB × cos (1) - lAD× cos ());

lDB = (lAB × sin ()) / sin (

Задача о первых кинематических

передаточных функциях механизма

Продифференцируем уравнения проекций

векторного контура по обобщенной координате и получим

uqBx = - lAB × sin (uqDB × cos (3) - lDB × q3 × sin (3);

uqBy = lAB × cos (uqDB × sin (3) + lDB × q3 × cos (3).

Из этой системы уравнений определяем

первые передаточные функции uqB и q3.

Задача о вторых передаточных функциях

механизма

Вторично продифференцируем уравнения

проекций векторного контура по обобщенной координате и получим

aqBx= - lAB×cos (1) = aqDB×cos (3) -2×uqDB×q×sin () - lDB×q3×sin ( -

- lDB×q×cos (3);

aqBy = - lAB × sin (1) = aqDB × sin (3) + 2 × uqDB × q×cos () + lDB ×q3 × cos ( - lDB × q× sin (3);

Из этой системы уравнений определяем

вторые передаточные функции aqB и q3.

Для кинематического анализа

результаты целесообразнее представлять в виде кинематических диаграмм.

Цикловые кинематические

(геометрические) диаграммы для кулисного механизма (рис. 3.6).

Циклом называется период времени или

изменения обобщенной координаты по истечении, которого все параметры системы

принимают первоначальные значения. Поэтому значения величин в начале и в конце

цикла одинаковы.

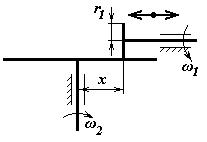

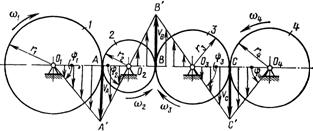

1.2. Метод центроид (зубчатые

передачи) рис. 3.7

Центроидой (полоидой) называется геометрическое

место центров (полюсов) относительного вращения в системах координат связанных

со звеньями механизма. В зубчатом механизме при передаче движения центроиды

колес перекатываются друг по другу без скольжения.

Повернем ведущее колесо на малый угол

d1, тогда ведомое колесо повернется на угол dТак как центроиды или начальные

окружности колес перекатываются друг по другу без скольжения, то дуга dSw1 будет равна дуге dSw2. Тогда можно записать следующее равенство

,

,

где dSw1 = rw1 × d dSw2 = rw2 × d

Откуда

i 21 = d2/d1

= rw1/rw2 = const.

Функция положения для выходного звена

зубчатой передачи

d2= i 21

× d1 , откуда  .

.

|

2

1

02

P o1

d2 d

d2 d

rw1

rw2 rw2

dSw1 = dSw2 = dSw dSw1 = dSw2 = dSw

Рис. 3.7. Схема зубчатого механизма

|

Вторая передаточная функция для

выходногозвена зубчатой передачи

q2 = d i21/d

Механизм зубчатой передачи не

является цикловым механизмом, так как угловое перемещение выходного звена

увеличивается при увеличении углового перемещения входного. Поэтому

кинематические диаграммы принято строить для одного оборота входного звена (рис

3.8).

Диаграммы функции положения и

передаточных функций для зубчатой передачи.

Графические методы кинематического анализа

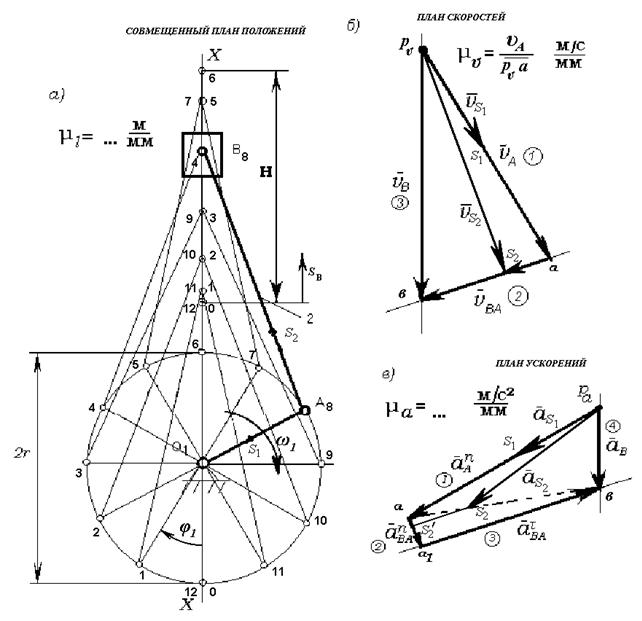

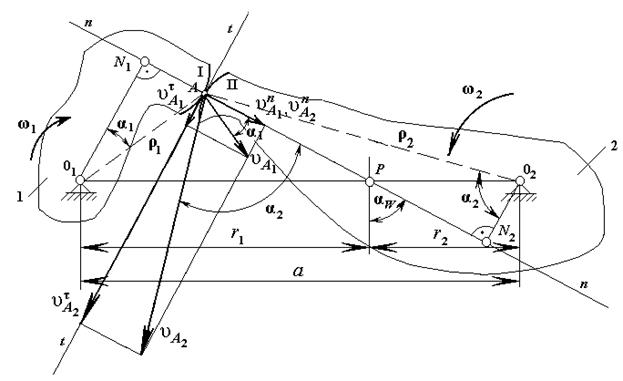

Метод планов (рассмотрим на примере

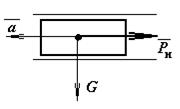

кривошипно-ползунного механизма):

Построение кинематических схем

(планов положений): Основная задача построения кинематических схем, заключается

в том, чтобы изобразить на бумаге схему, дающую представление о кинематических

и геометрических зависимостях отдельных звеньев механизма. Для этого нет

необходимости изображать механизм отображая сложные конструктивные формы,

достаточно изображение механизма в виде простейших линий, учитывая, что он

составлен из жестких неизменяемых звеньев.

Кинематические схемы выполняются в

масштабе (масштабном коэффициенте):

Построенный ряд

последовательных планов положений механизма позволяет получить траектории

движения точек звеньев механизма, а также их перемещения, рассмотрим последовательность

построений для кривошипно-ползунного механизма (рис. 3.9, а).

Разметка траекторий движения

всех звеньев механизма осуществляется методом засечек. С этой целью угол

поворота кривошипа разбивается 12 равных частей, и строятся текущие положения

кривошипа О1Аi (за начало отсчета удобней принять внешнее предельное

положение кривошипа и шатуна соответствующее нижней мертвой точке ползуна). Из

полученных точек Аi циркулем, расстояние, между ножками которого равно длине

шатуна АВ в масштабе построения, делаются засечки на траектории движения

ползуна (прямая ХХ), т.е. получаем текущие положения ползуна (точка Вi), соединив которые с

соответствующими точками Аi, получают промежуточные положения шатуна. На плане положений

механизма определяем текущие положения центров тяжести кривошипа и шатуна

(точки S1 и S2).

Текущие значения

перемещений ползуна можно определить из плана положений механизма, как

расстояние от крайнего нижнего положения ползуна (точка В0) до

текущего положения (точки Вi) умноженное на масштаб построений.

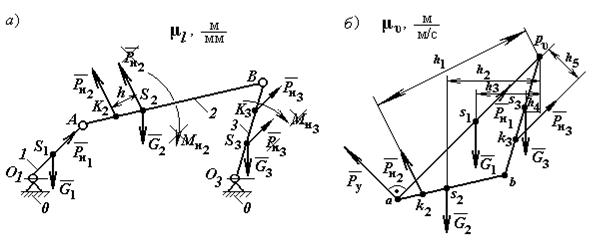

Построение плана

скоростей:

Построение планов

скоростей и ускорений ведется в порядке присоединения групп Ассура к начальному

механизму. Поскольку кривошипно-ползунный механизм имеет одну степень подвижности,

то заданное движение входного звена (в данном случае кривошипа О1А)

определяет движение всех остальных звеньев. Т.к. звено О1А совершает

вращательное движение, то траекторией точки А является окружность

с центром в точке О1. Вектор скорости точки А направлен по

касательной к траектории движения, т.е. перпендикулярно радиусу О1А,

в сторону вращения кривошипа. Величина скорости определяется из выражения:

,

,

где wкр .- угловая скорость кривошипа, рад/с; r – радиус кривошипа, м.

Известный по величине и

направлению вектор скорости `uА строят в

виде отрезка произвольной длины рuа, из выбранного полюса рu - плана скоростей (рис. 3.9, б).

В этом случае масштаб плана скоростей:

,

,  .

.

При определении скорости

точки В следует отметить, что ползун совершает возвратно-поступательное

движение, т.е. траекторией его движения является прямая линия, а вектор её

скорости направлен параллельно линии перемещения. Т.к. точка В одновременно

принадлежит и ползуну, и шатуну, то для дальнейшего построения плана скоростей

следует воспользоваться векторным уравнением, выражающим связь между скоростями

точек А и В шатуна:

,

,

где  – вектор абсолютной скорости точки В;

– вектор абсолютной скорости точки В;  – вектор скорости переносного движения,

скорости полюса в качестве которого принята точка А;

– вектор скорости переносного движения,

скорости полюса в качестве которого принята точка А;  –

вектор относительной скорости точки В по отношению к точке А (вектор

вращательной скорости точки В вокруг полюса – точки А).

–

вектор относительной скорости точки В по отношению к точке А (вектор

вращательной скорости точки В вокруг полюса – точки А).

Внимание: чтобы отложить любой вектор нужно

знать его величину и направление, поэтому, здесь, и далее вектор, известный по

величине и направлению, подчеркнут двумя линиями, а вектор известный только по

направлению, подчеркнут одной линией.

Рис. 3.9

В векторном равенстве две

неизвестные величины: скорость uВ и

относительная (вращательная) скорость uВА. Вектор абсолютной скорости  направлен параллельно

линии перемещения ползуна ХХ, а вектор относительной скорости

направлен параллельно

линии перемещения ползуна ХХ, а вектор относительной скорости  – перпендикулярно радиусу вращения, т.е.

перпендикулярно текущему положению шатуна АВ. Вектор переносной скорости

– перпендикулярно радиусу вращения, т.е.

перпендикулярно текущему положению шатуна АВ. Вектор переносной скорости  (скорости полюса) на плане скоростей

представлен отрезком рuа, поэтому данное векторное равенство можно решить графическим путем.

(скорости полюса) на плане скоростей

представлен отрезком рuа, поэтому данное векторное равенство можно решить графическим путем.

;

;  .

.

Зная относительную

скорость точки В вокруг полюса точки А, можно определить угловую скорость

шатуна, рад/с:

,

,

где uВА - м/с; l

– длина шатуна, м.

Теорема подобия фигур для планов скоростей: фигуры

на плане положений и на плане скоростей образованные векторами относительных

скоростей подобны. Рассмотрим треугольники на плане положений D01АВ и на плане скоростей Dрuав, они являются подобными как имеющими две стороны

взаимно перпендикулярные друг другу и одну параллельную.

Для определения скоростей центров

тяжести звеньев следует найти положения точек S1 и S2 на плане

скоростей, воспользовавшись теоремой подобия составив соотношения:

и

и  ,

,

т.е. абсолютная скорость  .

.

Чтобы получить абсолютную

скорость точки S2 следует соединить точку s2 с полюсом плана скоростей рu , и тогда отрезок рus2 определит в масштабе плана mu скоростей абсолютную скорость центра

тяжести шатуна. Истинное значение абсолютной скорости точки S2 определяем, м/с:

.

.

Построение плана

ускорений:

Построение плана

ускорений необходимо начать с вычисления и нанесения на план ускорения т. А

кривошипа. В общем случае полное ускорение т. А складывается из нормального

(центростремительного)  и касательного

и касательного  ускорений:

ускорений:

.

.

Численное значение

нормального ускорения определяют по формуле, м/с2:

.

.

Направлено это ускорение

параллельно отрезку О1А от точки А к центру вращения О1.

Касательное ускорение

определяется по формуле, м/с2:

,

,

где eкр – угловое ускорение кривошипа, с-2;

r – длина кривошипа м.

Направлено ускорение  перпендикулярно отрезку О1А,

либо по направлению вектора скорости`uА

(ускоренное вращение), либо против`uА

(замедленное вращение).

перпендикулярно отрезку О1А,

либо по направлению вектора скорости`uА

(ускоренное вращение), либо против`uА

(замедленное вращение).

Складывая геометрически

нормальное и касательное ускорения, найдем полное ускорение точки А:

При равномерном вращении

кривошипа (wкр=const) его угловое ускорение  , следовательно, полное ускорение точки А

будет определяться только нормальной составляющей

, следовательно, полное ускорение точки А

будет определяться только нормальной составляющей  ,

имеющей численное значение:

,

имеющей численное значение:

,

,

Вычисленное нормальное

ускорение изображаем на плане ускорений в виде отрезка раа произвольной

длины, из выбранного полюса ра плана ускорений так, чтобы он

был параллелен текущему положению кривошипа О1А и направлен от точки

А к точке О1 (рис. 3.9, в). Тогда масштаб плана ускорений:

,

,

.

.

Далее переходят к

определению ускорения точки В. В векторном виде:

,

,

где`аВ – вектор полного ускорения точки В ползуна и шатуна;`аА - вектор полного ускорения точки А кривошипа;`аВА - вектор относительного ускорения

движения точки В шатуна по отношению к точке А кривошипа, которое можно

разложить на нормальную ( ) и касательную (

) и касательную ( ) составляющие, направления которых

известны (вектор

) составляющие, направления которых

известны (вектор  направлен параллельно положению

шатуна АВ от точки В к точке А, вектор

направлен параллельно положению

шатуна АВ от точки В к точке А, вектор  направлен

перпендикулярно вектору нормального ускорения). При известной вращательной

скорости точки В вокруг полюса А (uВА), численное значение нормального ускорения определяют по формуле, м/с2:

направлен

перпендикулярно вектору нормального ускорения). При известной вращательной

скорости точки В вокруг полюса А (uВА), численное значение нормального ускорения определяют по формуле, м/с2:

,

,

здесь uВА - в м/с; l

– длина шатуна в м.

Чертежное значение длины

вектора  равно

равно  , мм.

, мм.

Следовательно, векторное

уравнение может быть решено графическим путём.

Через точку а проводят

прямую, параллельную текущему положению шатуна АiВi , и откладываем на ней вектор  в направлении от точки Вi к точке Аi. Затем через точку а1

проводят линию действия касательного ускорения, перпендикулярную данному положению