Полимерно-битумные вяжущие

РЕФЕРАТ

Расчетно-пояснительная записка

содержит 131 стр., 25 рисунков,

16 таблиц, 252 источника.

ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ,

ПОЛИМЕР, АДГЕЗИОННАЯ ДОБАВКА

Цель работы - разработка

рецептур и создание полимерно-битумных вяжущих (ПБВ) на основе региональных источников

нефтехимического сырья.

В процессе выполнения дипломной

работы была проведена выборочная паспортизация предприятий нефтехимического

комплекса региона и подобраны реагенты для создания полимер-битумных вяжущих

для дорожного строительства, разработаны новые составы ПБВ с участием различных

полимеров. Проведены исследования, в результате которых установлены

характеристики ПБВ и влияние компонентов на конечные свойства ПБВ. Разработаны

составы ПБВ с характеристиками существенно лучшими, чем у используемых в данное

время ПБВ.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

ГЛАВА 1. БИТУМНЫЕ ВЯЖУЩИЕ: СОСТАВ, СТРОЕНИЕ И

ОСНОВНЫЕ СВОЙСТВА БИТУМОВ

.1

Битум. Общие представления

.2

Групповой и химический состав битумов

.3

Битум как специфическая нефтяная дисперсная система. Коллоидно-химические

свойства битума

.4

Физико-химические свойства битумов

ГЛАВА

2. ПОЛИМЕР-БИТУМНЫЕ ВЯЖУЩИЕ

.1 Введение

.2 История применения полимер-битумных вяжущих

.3 Полимеры, используемые для модификации битума

.4 Технические разработки для удаления недостатков

ПБВ

.5 Перспективы развития

ГЛАВА

3. ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

.1 Объекты исследования

.2 Оборудование для исследования

.3 Методики исследования

ГЛАВА

4. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

.1 Выборочная паспортизация нефтехимических

предприятий региона

.2 Выбор компонентов для создания ПБВ

.3 Способ приготовления ПБВ

.4 Исследование физико-механических свойств ПБВ

.5 Полимер-битумные вяжущие полученные на основе

смесевых каучуков

.6 Введение адгезионной добавки

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

ВВЕДЕНИЕ

Автомобильные дороги имеют

стратегическое значение для Российской Федерации. Они связывают обширную

территорию страны, обеспечивают жизнедеятельность всех городов и населенных

пунктов, во многом определяют возможности развития регионов, по ним осуществляются

самые массовые автомобильные перевозки грузов и пассажиров. Сеть автомобильных

дорог обеспечивает мобильность населения и доступ к материальным ресурсам,

позволяет расширить производственные возможности экономики за счет снижения

транспортных издержек и затрат времени на перевозки. В настоящее время

протяженность автомобильных дорог общего пользования составляет 947,3 тыс.

километров, в том числе автомобильных дорог федерального значения - 50,1 тыс.

километров.

Имеется несколько процессов,

комплексно влияющих на качество дорожных покрытий из асфальтобетонов.

Непосредственно сам процесс получения сырья для изготовления дорожного битума.

В странах с дорогами высокого качества основным материалом для изготовления

дорожных битумов служит остаток перегонки нефти, полученный при достаточно

высоком вакууме. В нашей стране повсеместно реализуется процесс окисления

гудронов, причем этому процессу подвергаются нефти различного состава.

Процесс получения битума,

являющийся с химических позиций процессом окислительного дегидрирования

радикального типа, неминуемо ведет в большей или меньшей степени к процессу

образования пачечных структур (графитоподобные кристаллические структуры с

электронами проводимости). Данные структуры являются основными негативными

компонентами дорожного битума, быстро старящими его, имеющими крайне слабую

адгезию к минеральному наполнителю любого типа, что неминуемо вело и ведет к

короткоживущим и (или) не выдерживающим необходимых нагрузок дорогам.

Процесс приготовления

асфальтобетонной смеси также привносит свою лепту в процесс старения дорожного

битума и образованию дефектов в асфальтовом покрытии дороги. Известно, что при

смешении с минеральным материалом битум переводится в пленочное состояние и

распределяется по большой поверхности. Следовательно, в асфальтосмесителе

создаются все условия для окисления битума и удаления летучих компонентов, т.

е. для химического старения битума уже на стадии приготовления. С повышением

температуры скорость реакции окисления соединений, входящих в состав битума,

возрастает.

Введение модификаторов и

стабилизаторов способно ингибировать процессы старения и деструкции в

асфальтовом покрытии дороги. В странах Запада, несмотря на высокую стоимость

полимеров, уже давно считается экономически оправданным применение

модификаторов битума в дорожном строительстве. Улучшение адгезии битума к

минеральному наполнителю, повышение качества асфальтобетона в целом - сцепление

с колесами транспортных средств, усталостные свойства, автовосстановимость в

благоприятных условиях и т. д. - это то, что удается добиться применением

модификаторов.

Одна из основных причин

преждевременного разрушения дорожных покрытий заключается в качестве дорожных

битумов. Битумы не обладают требуемыми адгезионными свойствами, так как

склеивают только минеральные частицы основной породы, и, кроме того, становятся

хрупкими при наступлении зимы практически на всей территории России. Это

предполагает образование трещин на покрытиях, которые ввиду малой прочности

асфальтобетона быстро превращаются в выбоины. В общей доле деформаций, которые

претерпевает битумная пленка в результате движений автомобилей по покрытию или

под действием температурных напряжений, превалирует пластическая, т.е. идет

накопление дефектов.

Уникальной особенностью

территорий России является рекордное количество «переходов через ноль», отчего

тающая и вновь застывающая в небольших трещинах вода буквально разрывает

полотно. Летом асфальтобетон, нагреваясь до 50-60 градусов, теряет свои

прочностные свойства. А зимой, при низких температурах, асфальт

растрескивается.

Наиболее распространенным типом

усовершенствованных дорожных покрытий в России и за рубежом являются

асфальтобетонные покрытия, устраиваемые с применением нефтяных дорожных

битумов. Увеличение грузонапряженности и интенсивности движения автомобилей

приводит к преждевременному разрушению дорожных покрытий, срок службы которых

составляет в среднем по России около 6 лет. В результате, несмотря на

незавершенность сети автомобильных дорог с твердым покрытием в России, более 90

% материальных, трудовых и энергетических ресурсов выделяется дорожной отраслью

на ремонт и реконструкцию асфальтобетонных покрытий.

Одним из важнейших условий

повышения долговечности асфальтобетонных покрытий является улучшение свойств

битумов и правильный выбор их с учетом условий эксплуатации. Однако углубление

переработки нефти в целях увеличения объемов выхода топливных и масляных

компонентов приводит к ухудшению качества битумов. Отечественные дорожные

битумы марок БНД и БН (по ГОСТ 22245-90) не отвечают требованиям дорожного

строительства по показателям низкотемпературной трещиностойкости,

теплоустойчивости, эластичности, адгезионным свойствам, особенно по отношению к

поверхности минеральных материалов из кислых горных пород, устойчивости к

старению.

Эффективным способом повышения

качества дорожных битумов является регулирование их свойств путем применения

различных модифицирующих добавок (полимеров, резиновой крошки, серы,

адгезионных добавок и др.). Применение полимеров для модификации битумов

относится к одной из наиболее активно внедряющихся технологий строительства и

ремонта покрытий автомобильных дорог.

Наибольшее распространение, в

качестве модифицирующего агента, получили полимерные материалы или отходы их

производства. Последние 15-20 лет полимерные битумы стали применяться особенно

широко, по причине того, что полимерные материалы производят десятки тысяч тонн

в год и они стали более доступны, во-вторых, при их производстве образуется

значительные количества некондиционных материалов, которые не находят

квалифицированного использования.

При введении в битум даже

небольших их количеств полимеры оказывают влияние на параметры, характеризующие

качество. Добавки полимеров позволяют снизить температуру хрупкости и

одновременно увеличить теплостойкость битумов. Использование таких

модифицированных полимерами материалов повышает сроки службы покрытий. В

настоящее время имеются многолетние наблюдения за покрытиями разного рода с

использованием многих видов полимеров. Общим для них является удлиненный срок службы.

Наряду с этими свойствами улучшаются, как правило, деформативная способность во

всем интервале эксплуатационных температур, водостойкость, прочность и другие

характеристики.

На сегодняшний день актуальным

является вопрос создания комплексных битумных вяжущих, содержащих в своем

составе полимер и адгезионную добавку.

ГЛАВА 1. БИТУМНЫЕ

ВЯЖУЩИЕ: СОСТАВ, СТРОЕНИЕ И ОСНОВНЫЕ СВОЙСТВА БИТУМОВ

Нефтяной битум впервые был

получен с 1898 г. из нефтяных остатков путем окисления их воздухом при высоких

температурах (300-320° С).

Нефтяные битумы относятся к

одним из самых многотоннажных видов нефтепродуктов в России и за рубежом. Они

широко применяются в дорожном строительстве, при ремонте дорог, аэродромов, в

дорожном и промышленном строительстве (для изготовления кровельных материалов,

для изоляции трубопроводов от грунтовой коррозии и для приготовления

лакокрасочных материалов).

Основным потребителем нефтяных

битумов является дорожное строительство, в настоящее время до 90% производимого

во всем мире объема товарных битумов потребляется дорожной отраслью. Доля

дорожных покрытий с применением битума в России составляет 93-95% от всех

усовершенствованных покрытий.

В нашей стране исторически

сложилось, что нефтеперерабатывающая промышленность в основном заинтересована в

углублении процесса переработки и максимального отбора светлых фракций, однако

полностью отсутствует база нефтепереработки, которая целенаправленно занималась

бы производством высококачественных дорожных битумов.

Дорожные битумы, выпускаемые

отечественными нефтеперерабатывающими предприятиями, принципиально отличаются

по своему качеству от битумов, производимых за рубежом, где в качестве

исходного сырья используются нефти только определенного группового химического

состава и где практически отсутствует твёрдый парафин.

Для производства дорожных

битумов созданы специальные нефтебитумные заводы, поставку сырья для которых

обеспечивают водным путем из Венесуэлы и Ливии. Качество нефтяных битумов

служит определяющим фактором в обеспечении долговечности дорожных покрытий. На

сегодняшний день до 70 % выпускаемых в России и странах СНГ битумов не

соответствуют по ассортименту и качеству требованиям современного рынка, и в

первую очередь это касается битумов дорожного, строительного и специального

назначений. В результате срок службы дорог в России составляет в среднем 6-7

лет, в то время как в развитых зарубежных странах этот показатель достигает

10-15 лет. Указанная проблема вызывает необходимость поиска новых материалов

для получения битумных вяжущих заданного качества. Поэтому все большее

распространение в последнее время получают модифицированные битумные вяжущие,

позволяющие расширить температурный интервал работоспособности за счет

повышения теплостойкости и морозостойкости, обеспечить надежность и долговечность

сооружений.

Постоянный интерес в повышении

качества как самих товарных битумов, так и в расширении перечня материалов,

используемых в композитах на основе битума, объясняется широким спектром их

практического применения.

.1

Битум. Общие представления

Битумы благодаря ряду ценных

свойств нашли широкое применение в различных областях народного хозяйства в

качестве связующего, водонепроницаемого, тепло- и звукоизолирующего материала в

различных битумных композиционных материалах [1,2].

Битумы (от лат. bitumen -

горная смола) - твердые или смолообразные, водонерастворимые (преимущественно

черного цвета) вещества, состоящие из смеси высокомолекулярных углеводородов

метанового C2H2n+2,

нафтенового C2H2n

и

ароматического рядов и их кислородных, сернистых и азотных производных.

Различают природные и

искусственные нефтяные битумы. Применение находят как одни, так и другие [3,4],

однако наибольшее распространение приобрели нефтяные окисленные битумы [5].

Природные битумы это вязкие

жидкости или твердообразные вещества, получившиеся в результате естественного

процесса окислительной полимеризации нефти.

Природные битумы в чистом виде

встречается редко. Чаще встречаются пропитанные битумом горные породы

(известняки, доломиты, песчаники, грунты). Залежи природных битумов

разрабатывают открытыми (карьерными) и подземными (шахтными, скважинными)

методами. Извлечение битума из пород выполняется тремя способами[6]:

водой с добавлением

поверхностно-активных веществ;

экстракцией органическими

растворителями;

тепловым воздействием.

Скважинные методы добычи

осуществляются с применением паротеплового воздействия, внутрипластового

горения или других источников воздействия на пласт: вибрационных, акустических,

электромагнитных [7].

Природные битумы и битуминозные

породы относятся к категории комплексного сырья. Наличие в природных битумах

реакционноспособных кислородсодержащих групп предопределяет их более высокую

силу сцепления с породой (адгезионные свойства) по сравнению с искусственными

композициями на основе продуктов нефтепереработки [8].

Ученые рассматривают два

варианта использования природных битумов:

. Комплексное сырье для

строительства дорог получают без отделения углеводородной составляющей от

породы.

. Разделение органической

(продукция химической промышленности) и минеральной (строительные материалы)

составляющих битуминозных пород.

Нефтяные (искусственные) битумы

получают путем переработки нефти. По консистенции (при температуре 18 0С)

битумы могут быть: твердыми - обладают упругими, а иногда хрупкими свойствами;

вязкими - обладают вязкопластичными свойствами; жидкими - обладают

легкотекучими свойствами [9].

Для современного производства

нефтяных битумов наиболее характерными являются следующие способы получения

битумов:

. Концентрирование нефтяных

остатков путем перегонки их в вакууме в присутствии водяного пара или инертного

газа.

. Окисление кислородом воздуха

различных нефтяных остатков (мазутов, гудронов, полугудронов, асфальтов

деасфальтизации гудрона, экстрактов селективной очистки масел, крекинг-остатков

или их смесей).

. Компаундирование различных

нефтяных остатков с дистиллятами, с окисленными или остаточными битумами

[6,7,10].

В зависимости от способа

производства получаемые битумы подразделяются на три основные группы [7]:

. Остаточные битумы.

. Окисленные битумы.

. Компаундированные битумы.

1.2

Групповой и химический состав битумов

Битумы - это твердые,

полутвердые или жидкие водонерастворимые материалы, представляющие собой

чрезвычайно сложную смесь углеводородов нефти и их гетеропроизводных, содержащих

кислород, азот, серу и металлы (ванадий, железо, никель, натрий и др.) Средняя

молекулярная масса битумов равна 600-1000 а.е.м., что соответствует

углеводородам, содержащим от 40 до 70 атомов углерода. Битумы содержат до 80-85

% углерода, 8,0-11,5 % водорода, 0,2-4 % кислорода, 0,5-7,0 % серы и 0,2-0,5 %

азота. Основная масса азота включена в соединения порфиринового ряда. Сера

входит в состав циклических структур типа тиофена. Максимальное содержание

азота и серы наблюдается в асфальтеновой фракции, а кислорода - в смолах.

Максимальное содержание гетероатомов в асфальтенах и смолах достигает 10 % и

более [8].

Химический состав, в общем,

достаточно стабильный для различных битумов, не дает возможности судить об их

свойствах. Битумы принято характеризовать по количественному содержанию в них

определенных групп химических соединений. Основные группы соединений

различаются по молекулярной массе и растворимости в селективных растворителях.

По методу Маркуссона битумы

разделяют на масла, смолы, асфальтены, асфальтогеновые кислоты и их ангидриды.

Часто разделяют битум на асфальтены и мальтены, представляющие собой сумму

масел и смол [11-13]. Эти соединения находятся в генетической связи друг с

другом, масла в результате процессов окислительной конденсации, радикальной

циклизации и окислительного дегидрирования могут превращаться в смолы, а затем

в асфальтены.

Асфальтены являются

высокомолекулярными компонентами битума. В качестве звеньев в их молекулы

входят шестичленные ароматические и нафтеновые кольца, шестичленные гетероциклы

с парафиновыми цепями различной степени разветвленности [14]. Молекулярная

масса асфальтенов колеблется в пределах 1700-7500 а.е.м. Элементарный состав (в

вес. %) углерода - 80-84; водорода -7,5-8,3; серы - 4,6- 8,3; кислорода - до 6;

азота - 0,4-1. Содержание гетероатомов в асфальтенах выше, чем в маслах и

смолах, выделенных из того же битума [11,15].

Смолы отличаются от асфальтенов

меньшей степенью конденсированности, меньшей молекулярной массой и большим

содержанием водорода. Основными структурными единицами молекул смол являются

конденсированные циклические системы, содержащие ароматические,

циклопарафиновые, гетероциклические кольца, которые соединены между собой

сравнительно короткими алифатическими мостиками. В их состав входят кроме углерода

(79-87 %), водорода (8,5-9,5%), кислорода (1-10%), серы (до 2 %), многие другие

элементы, включая металлы (Fe, Ni, V, Cr, Mg, Со и др.) [16, 17]. Углеродный

скелет молекул смол - полициклическая система, состоящая преимущественно из

конденсированных ароматических колец с алифатическими боковыми цепями. Число

углеродных атомов в соединениях, составляющих смолы, доходит до 80-100. По

сравнению с асфальтенами смолы имеют большое число и длину боковых

алифатических цепей [18].

Масляная часть битумов представлена

углеводородами смежного строения, включающими парафиновые, нафтеновые и

ароматические фрагменты, сочетающиеся в различных соотношениях [19, 20].

Асфальтовые кислоты и их ангидриды - вещества коричневого цвета смолистой

консистенции с плотностью (р420) - более 1. Они относятся

к группе полинафтеновых кислот и могут быть не только вязкими, но и твердыми.

Асфальтогеновые кислоты являются поверхностно-активной частью битума и

способствуют повышению сцепления его с поверхностью минеральных заполнителей.

Содержание их в нефтяных битумах составляет около 1 % [21].

Групповой состав битума не

является стабильным. Под влиянием различных факторов групповой состав может

претерпевать существенные изменения за счет частичного превращения масел в

смолы, а смол в асфальтены. Такого рода изменения происходят, в частности, при

нагреве битума во время приготовления асфальтобетонной смеси, а также в

результате воздействия на битум атмосферных факторов. Эти изменения, отражаются

на основных физических свойствах битума [22].

Соотношения между основными

группами, входящими в состав битума, определяют его важнейшие свойства:

вязкость, восприимчивость к изменению температуры, хрупкость и эластичность. Но

все же не всегда групповой состав дает хорошее представление о свойствах

битума. Объясняется это двумя причинами: во-первых до сих пор не установлена с

достаточной четкостью связь между структурно-механическими свойствами битума и

его групповым составом; во-вторых, и это, пожалуй, самое важное, выделяемые из

битума тем или иным способом соединения и искусственно объединяемые в одну из

трех основных групп (асфальтены, смолы, масла) не всегда имеют одинаковые

свойства. Свойства каждого из этих компонентов могут быть различны для

различных битумов в зависимости от свойств исходной нефти и способа ее

переработки. Это положение подтверждается тем, что во многих случаях приходится

сталкиваться с положением, когда битумы, различающиеся по своим свойствам,

имеют одинаковый или почти одинаковый групповой состав и наоборот. К сожалению,

свойства компонентов битумов изучены до сих пор недостаточно [22].

Различные исследователи

пытались выделить из битума более узкие группы соединений, обладающих

одинаковыми свойствами. Однако до сих пор эти работы не привели к результатам,

позволяющим точнее оценивать свойства битумов [22].

Ученые предполагают, что

молекулы всех компонентов битума состоят из фрагментов [23]. Фрагмент

представляет собой полициклическую структуру, состоящую из 4-6 (чаще 5)

конденсированных колец, имеющих несколько метальных (2-4) и один достаточно

длинный (4-12 атомов углерода) алкильный заместитель. Молекулы масел и смол

состоят из 1-2 фрагментов, асфальтены - из 4-6 [24-25].

Вышеуказанные группы

углеводородов битума образуют сложную дисперсную систему - коллоидный раствор,

в котором жидкая среда - это масла и раствор смол в маслах, а твердая фаза

представлена асфальтенами, на поверхности которых адсорбированы асфальтогеновые

кислоты [26].

Асфальтены представляют собой

кристаллические структуры, пакеты из 5-6 слоев, состоящих из пластин с боковыми

алифатическими цепочками и нафтеновыми кольцами, содержащими полярные

функциональные группы с атомом кислорода.

Пластины представляют собой

полициклические конденсированные ароматические структуры с включением

гетероциклов с серой и азотом. Структура асфатьтена напоминает структуру

графита.

Масла разделяются на

парафино-нафтеновые, моно- и бициклоароматические соединения, а смолы - на

бензольную и спирто-бензольную группы. Парафино-нафтеновые соединения

представляют собой смесь нормальных парафинов, изопарафинов и полициклических

нафтенов (конденсированные нафтеновые кольца, которые имеют алкильные

заместители); последних обычно более 60 % мас. Моноциклоароматические

соединения представлены главным образом пятикольчатыми конденсированными

циклическими системами с 2-4 метальными заместителями и одним алкильным

заместителем R циклической части этих соединений имеется одно ароматическое

кольцо. Этот компонент битумов может состоять из 1-2 фрагментов [27].

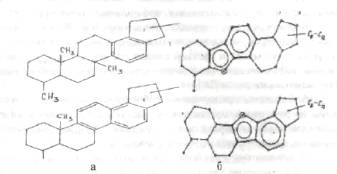

Бициклоароматические соединения

имеют молекулы, похожие на моноциклоароматические, только с двумя

ароматическими конденсированными кольцами (рис. 1.1, а). Их молекулы также

могут состоять из 1-2 фрагментов, при этом один имеет ароматические кольца, а

второй нет. Моноциклоароматические и бициклоароматические соединения содержат

гегероатомы - S, N, О, однако их количество относительно невелико - один атом

на 3-5 молекул. Атомы серы и азота входят в циклические структуры типа тиофена,

пиррола и пиридина, атомы кислорода входят в периферийные функциональные группы

[13].

Спиртобензольные смолы

отличаются высоким содержанием гетероатомов. Молекулы спиртобензольных смол

преимущественно бифрагментны (рис. 1.1, б)

Рис. 1. Структурные фрагменты:

а - молекулы моноциклоароматического и бициклоароматического соединений масел;

б - молекулы спиртобензольной смолы.

Частица асфальтенов состоит из

4-6 фрагментов (рис. 2) Их отличие от масел и смол состоит в том, что фрагмент

асфальтена из пяти конденсированных колец содержит три ароматических

(гетероароматических) цикла, меньшее число алкильных заместителей и большее

число гетероатомов [27]. Асфальтены имеют слоисто-блочное строение: фрагменты,

имеющие три ароматических кольца, а, следовательно, большую плоскую часть молекулы

(порядка 1,5 нм), ориентируются параллельно друг другу на расстоянии 0,35-0,37

нм. Частица из пяти слоев имеет псевдосферическую форму диаметром 1,5-1,8 нм.

По всей вероятности фрагменты удерживаются друг относительно друга за счет

взаимодействия ароматических систем. Псевдосферические частицы асфальтенов

могут образовываться в среде, где находятся полициклические ароматические

соединения типа ароматических масел и смол, которые сольватируют эти частицы

[28].

Рис. 2. Среднестатистические

структурные фрагменты асфальтенов (а) и схема объединения их в ассоциаты (б).

Молекулы масел и смол занимают

свободные ароматические плоскости по "торцам" частиц асфальтенов и

препятствуют их слипанию друг с другом. Если ароматических соединений в системе

становится недостаточно, наступает коагуляция асфальтенов в виде твердой фазы,

превышающей коллоидные размеры [28].

Парафины и церезины, входящие в

состав сырья для получения битумов, снижают их товарные свойства. Твердые

парафины, как кристаллические вещества, не обладают пластическими и клеющими

свойствами и, покрывая тонкой пленкой битум, ухудшают растяжимость, прочность и

адгезию. Однако существующие исследования влияния твердых парафинов и

парафино-нафтеновых соединений сырья на свойства нефтяных битумов показали, что

эти свойства зависят не только от содержания этих компонентов, но и от

структуры их молекул и что их присутствие в определенных количествах даже

полезно и необходимо.

Парафино-нафтеновые соединения

ведут себя аналогично моноциклическим ароматическим: улучшают пластичность и

температуру хрупкости нефтяных битумов Одинаковое поведение парафино-нафтеновых

и моноциклических ароматических соединений, выражающееся в торможении процесса

окисления, объясняется сходством структуры их молекул [29].

1.3

Битум как специфическая нефтяная дисперсная

система.

Коллоидно-химические свойства битума

Нелленштейн еще в 1923 году

предложил следующую теорию строения битумов: лиофобные части окружены

лиофильными частицами, что защищает их от слияния друг с другом, от масляной

фазы или среды, в которой суспендированы данные коллоидные образования,

названные мицеллами [30].

Полагают, что компоненты с

наиболее четко выраженными ароматическими свойствами и с наибольшей

молекулярной массой ближе примыкают к ядру коллоидной мицеллы. Вокруг ядра

располагаются последовательно слои компонентов все более низкой молекулярной

массы и с постепенно снижающейся ароматичностью, переходящей в интермицеллярную

жидкость.

Объяснение коллоидной структуры

битумов по Тракслеру [8] заключается в следующем: вокруг ядра коллоидной

мицеллы последовательно располагаются компоненты все более низкой молекулярной

массой со снижающейся ароматичностью, переходящие в межмолекулярную среду с

отсутствием границы раздела фаз.

Ряд отечественных и зарубежных

ученых, таких как Р.С. Сергиенко, А.С Колбановская, И.М. Руденская, В.В.

Михайлов, А.И. Лысихина, И.Пфейффер, Л. Корбет. Г. Олиензис, Р. Тракслер, и

др., проводили исследования структуры и свойств битумов. В их работах была

установлена роль отдельных компонентов: асфальтенов, смол и масел в

формировании структуры. Представление о структуре битумов, определяемой

соотношением и взаимодействием асфальтенов, смол и масел, сводится к

следующему:

битумы - дисперсная система,

которая в зависимости от условий может быть в состоянии коллоидных растворов

или суспензий;

битумы - раствор

высокомолекулярных соединений, который в зависимости от тех или иных условий

может быть коллоидным или истинным[30].

По модели, предложенной З.И.

Сюняевым, нефть, нефтяные остатки, в том числе и битумы, состоят из сложных

структурных единиц -надмолекулярных структур (ассоциатов) различной толщины

сольватной оболочки, прочности связей и упорядоченности [8,31]. Особенностью

последних, в отличие от классических дисперсных систем, является то, что они

формируются в системе, состоящей из большого числа компонентов, в том числе,

относящихся к различным классам органических соединений с мало различающимися

потенциалами межмолекулярного взаимодействия.

Таким образом, общепринято

[24,32] считать битумы специфическими нефтяными дисперсными системами,

состоящими из дисперсной фазы, представляющей собой ассоциаты асфальтенов и

смол, и сплошной фазы (матрицы) - раствора н- и изоалканов и ароматических

(алкилароматических) углеводородов или спиртобензольных смол. Дисперсная фаза

обеспечивает прочностные свойства битума, а углеводородная матрица придает ему

вязкость и пластичность. Большую роль в дисперсных системах играют

поверхностные явления.

В битумах дисперсионной средой

являются мальтены (сумма масел и смол), дисперсной фазой - асфальтены.

Устойчивость системы зависит от степени родства мальтенов и асфальтенов которое

с определенным приближением можно расценить как разность между степенью

ароматичности (отношение числа атомов углерода, входящих в ароматические

структуры, к общему числу углеродных атомов в молекуле) асфальтенов и

мальтенов. Чем меньше эта разность отличается от значения 0,13, тем более

устойчива система битума, тем медленнее он стареет. Таким образом, для

долговечности битума (устойчивости его коллоидной структуры) необходимо наличие

ароматических масел и смол. Поэтому лучшим сырьем для получения окисленных

битумов являются гудроны, содержащие небольшое количество парафино-нафтеновых

углеводородов [33].

Битумы принято делить на 3

типа:

. К первому типу относят

битумы, течение которых под действием постоянного напряжения сдвига подчиняется

закону Ньютона[34]. Для таких битумов с момента наступления деформации скорость

течения постоянна и пропорциональна напряжению сдвига. Когда напряжение

снимают, наступает состояние неэластичной упругости. Битумы этого типа

представляют собой золи.

. Битумы второго типа - это

вещества, у которых при постоянном напряжении сдвига скорость течения после

начала деформации снижается и через некоторое время становится практически

постоянной. Когда напряжение снимают, эластичность частично восстанавливается.

Коллоидное состояние битумов этого типа - золь-гель.

. У битумов третьего типа при

постоянном напряжении сдвига в начале деформации скорость течения снижается до

минимума, а затем повышается. После снятия напряжения, упругость

восстанавливается. Битумы этого типа имеют коллоидную структуру геля [1,35].

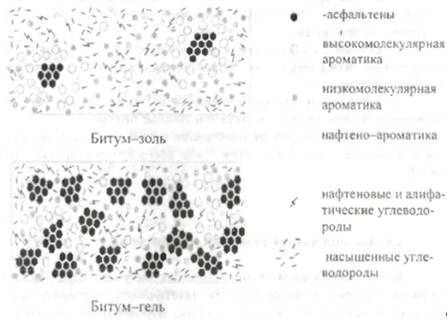

Коллоидная структура битумов

зависит от содержания и природы асфатьтенов и мальтенов.

Структура битума (золь или

гель) определяется степенью пептизации асфальтенов и зависит от относительного

содержания в битуме ароматических углеводородов с алифатическими цепями

различной длины [33].

Высокое содержание

ароматических соединений в мальтеновой части битумов противодействует

стремлению молекул асфальтенов к ассоциации в более крупные агрегаты, что

приводит к образованию небольших мицелл, и битум в результате находится в

состоянии золя (рис. 1.3).

Наоборот, низкое содержание

ароматических соединений ведет к образованию крупных агрегатов и битум

находится в состоянии геля [36] (рис. 1.3).

Рис. 3. Структура битум - золь

По классическим представлениям

мицелла имеет строение концентрически расположенных сферических слоев. В центре

находятся полярные молекулы асфальтенов, сольватированные смолами. Внешние

оболочки составляют ароматические соединения с уменьшающейся степенью

полярности.

Существует и другое

представление о строении мицеллы, согласно которому конденсированные

ароматические структуры стремятся собираться в «пачки» - листы (гроздья),

входящие в состав молекул асфальтенов. Такие гроздья могут входить и в состав

молекул смол и масел. Участие в образовании «пачек» молекул смол и

ароматической части масел обусловливает образование мицелл.

Механизм стабилизации битумной

коллоидной системы можно объяснить тремя факторами:

. Образование на поверхности

частиц двойного электрического слоя, обусловливающего возникновение

энергетического барьера, который препятствует сближению частиц на расстояние,

где действуют интенсивные молекулярные силы притяжения - теория устойчивости

коллоидных растворов Б. В. Дерягина и Л. Д. Ландау.

. Образование на поверхности

частиц достаточно мощного сольватного слоя из молекул среды; эта сольватная

оболочка исключает слипание частиц при соударении, как в результате своих

упругих свойств, как и вследствие того, что на границе сольватного слоя и

свободной среды отсутствует сколько-нибудь заметное поверхностное натяжение.

Образование на поверхности

частиц адсорбционной оболочки, обладающей структурной вязкостью при малых

градиентах скорости и представляющей собой структурно-механический барьер

(положение, разработанное А. А. Ребиндером) [37,38].

Для характеристики степени

коллоидности битума используют показатель - индекс пенетрации. По индексу

пенетрации битумы подразделяют на три группы:

. Битумы с индексом пенетрации

менее -2, не имеющие дисперсной фазы или содержащие сильно пептизированные

асфальтены. Это битумы типа «золь».

. Битумы с индексом пенетрации

от -2 до +2, битумы типа «золь-гель». Это остаточные и мало окисленные битумы.

. Битумы с индексом пенетрации

более +2 имеют выраженные коллоидные свойства «гелей». Чаще всего это

окисленные битумы [1].

1.4

Физико-химические свойства битумов

Важнейшими свойствами дорожных

битумов, характеризующими их качество, являются вязкость, пластичность,

температуры размягчения и хрупкости, свойство адгезии, обусловливающее

способность битумов сцеплять в монолит минеральные зерна заполнителей [19].

Основной характеристикой

структурно-механических свойств битумов является вязкость, зависящая главным

образом от температуры и группового состава. Вязкость - сопротивление

внутренних слоев битума перемещению относительно друг друга [19]. Для многих

битумов вязкость непостоянна и уменьшается с увеличением напряжения сдвига или

градиента скорости деформации. При повышении температуры вязкость снижается,

при ее понижении вязкость быстро возрастает, а при отрицательных температурах

битум становится хрупким. Для измерения структурной вязкости применяют

различные приборы, позволяющие определить вязкость в абсолютных единицах (Па*с)

или выразить ее в условных единицах.

Вязкость является важнейшей

реологической характеристикой, изменяется в широких пределах в зависимости от

химического состава и температуры. Наиболее существенное влияние на вязкость

битума оказывает количественное соотношение асфальтенов и масел. С увеличением

количества асфальтенов вязкость повышается и наоборот. Жидкие битумы,

характеризующиеся жидкотекучим состоянием при положительных температурах, имеют

сравнительно небольшую вязкость, во много раз меньшую, чем у вязких дорожных

битумов. Вязкостью битума определяются свойства асфальтобетона, важного

композиционного материала на основе битума, в весьма широком температурном

интервале. Для получения долговечного покрытия важно, чтобы вязкость битума в

меньшей степени изменялась в интервале температур, при которых протекает работа

дорожных покрытий.

Пластичность является важным

свойством битумов. Она повышается с увеличением содержания масел, длительности

действия нагрузки и повышения температуры. Пластические свойства твердых и

вязких битумов условно характеризуются растяжимостью (дуктильностью) -

способностью вытягиваться в тонкие нити под действием внешних постоянных сил.

Растяжимость определяют на специальном приборе при температурах испытания 25°С

и 0°С. Показателем растяжимости служит длина нити в момент разрыва образца,

выраженная в сантиметрах. Пластические свойства битума зависят от температуры,

группового состава и структуры. Так, например, с повышением содержания смол и

асфальтенов пластичность при постоянной температуре битумов возрастает.

Дуктильность характеризует

степень структурированности битумов. Дуктильность при 00С характеризует

пластичность при низкой температуре и косвенно устойчивость к образованию

температурных трещин. Дуктильность при 25°С характеризует степень

структурированности вяжущих. Низкие значения дуктильности при 25°С

свидетельствуют об их недостаточной устойчивости к старению [5].

Растяжимость зависит от

химического состава битума и его температуры. Как уже отмечалось, носителями

эластичности битумов являются смолы. Для однородных битумов (по источнику сырья

и технологии переработки) существует определенная зависимость между вязкостью и

растяжимостью: чем больше вязкость, тем меньше растяжимость. С растяжимостью

битума (при низких температурах) тесно связано одно из важнейших свойств

асфальтобетона - его деформативная способность при этих температурах, когда асфальтобетонное

покрытие испытывает значительные растягивающие усилия. Недостаточная

деформативная способность приводит к быстрому разрушению асфальтобетона, в

дорожных покрытиях появляются трещины. В связи с этим наиболее показательным

является определение растяжимости битумов при низких температурах, например при

0°С [22].

Для вязких дорожных битумов

растяжимость при температуре 25°С колеблется в пределах от 40 до 65 см и выше.

Следует, однако, признать, что сопоставление поведения дорожных покрытий с

показателем растяжимости битумов при температуре 25 °С не позволяет с

достаточной достоверностью оценивать качество битумов по этому показателю [22]

Существенной характеристикой

свойств битума является температура размягчения, определяемая на приборе

«кольцо и шар» («КиШ»), Температура размягчения вязких и твердых битумов

колеблется в пределах от 20 °С до 95°С.

Товарные свойства битумов

определяются концентрацией дисперсной фазы (асфальтенов), компонентным составом

дисперсионной среды (мальтенов) и степенью их ароматичности. Температура

размягчения повышается с повышением концентрации асфальтенов в битуме [39]. В

зависимости от концентрации асфальтенов битумы образуют соответственно золь,

золь-гель или гель-структуры. Для разрушения этих структур требуется разная энергия,

поэтому битумы с большим содержанием асфальтенов, имеющие гель-структуру, имеют

более высокую температуру размягчения.

Для характеристики тепловых

свойств битумов кроме температуры размягчения определяют температуру хрупкости.

Температуру хрупкости битума определяют на специальном приборе Фрааса. Для этой

цели испытуемый битум наносят тонким слоем на латунную пластинку, которая

вместе с битумом может охлаждаться и изгибаться с помощью приспособления,

имеющегося на приборе. За температуру хрупкости принимают ту температуру, при

которой на тонком изгибаемом слое битума образуется первая трещина. Температуру

хрупкости, например, дорожных битумов может быть от (-20 °С) до (+5°С).

Очевидно, что чем ниже температура хрупкости битума, тем больше его морозостойкость

и выше качество.

Хрупкость битума,

следовательно, и хрупкость асфальтобетона отрицательно сказываются на

эксплуатационных свойствах дорожных покрытий: повышается склонность к

образованию трещин, к деформациям и разрушениям, связанным с выкрашиванием

покрытия. Поэтому температура хрупкости является важной характеристикой

битумов. Чем ниже температура хрупкости, тем больше температурный интервал, в

котором битум находится в вязко-пластичном состоянии, а, следовательно, тем

лучше и его дорожно - эксплуатационные свойства [22].

Температура хрупкости зависит

от вязкости битума и свойств исходного сырья. Для битумов, полученных из

однородного сырья, увеличение вязкости приводит к повышению температуры

хрупкости и наоборот. Большое влияние на температуру хрупкости оказывает

содержание в битуме парафина [22].

Для характеристики вязкости,

точнее, величины обратной вязкости, то есть текучести битумов, принимается

условный показатель - глубина проникания иглы в битум (пенетрация). Глубину

проникания иглы в битум определяют на приборе при действии на иглу груза массой

100 г в течение 5 с при температуре 25°С или 0 °С при грузе 200 г в течение 5

с. Пенетрация твердых или вязких битумов выражается в единицах (градусах),

равных 0,1 мм проникания иглы в битум. Чем больше вязкость, тем меньше

проникание иглы в битум.

Для перехода от глубины

проникания иглы к динамической вязкости можно пользоваться формулой Зааля:

где Е - динамическая вязкость

битума, П - глубина проникания иглы (пенетрация).

По таким показателям битума,

как температура размягчения и пенетрация при 25°С, определяют индекс

пенетрации, позволяющий характеризовать коллоидную структуру битумов (рис. 1.4)

Рис. 4. Номограмма для

определения индекса пенеграции

Температура хрупкости и

пенетрация зависят в большей степени от свойств дисперсионной среды.

Температура хрупкости битума, как и температура размягчения, повышается с

увеличением дисперсной фазы (асфальтенов), так как их жесткий каркас становится

хрупким. С другой стороны повышается температура хрупкости, потому что

уменьшается количество дисперсионной среды и повышается температура перехода ее

в твердое состояние. Температура хрупкости характеризует момент, когда вся

система теряет пластичность, становясь аморфным твердым телом.

Пенетрация, будучи по существу

параметром вязкости, также характеризует изменение пластичности среды в

зависимости от изменения ее количества и состава.

Пенетрация, определяемая при

25°С и 0°С, характеризует изменение пластичности (вязкости) дисперсионной среды

и в определенных случаях переход ее в твердое тело.

Плотность нефтяных битумов при

20°С обычно находится в пределах 0,95-1,15. Плотность битумов определяют по

плотности его смеси с равным объемом растворителя известной плотности

ареометром или пикнометром. Плотность битума также можно определить методом

взвешенных капель и капельно-пикнометрическим методом. Плотность является

весьма важной характеристикой битума, так как по ней судят о происхождении

битума. Окисленные битумы из остатков высокосмолистых нефтей имеют большую

плотность при одинаковой температуре размягчения, чем битумы из

высокопарафинистых нефтей. Плотность остаточных битумов возрастает с

увеличением отбора масел. Плотность битумов повышается по мере увеличения

глубины окисления и повышения температуры размягчения.

Плотность битумов, как и

пенетрация, зависит от их химического состава. Увеличение содержания

ароматических структур повышает его плотность, а увеличение содержания

насыщенных соединений - уменьшает; с повышением содержания серы, плотность

битума увеличивается.

Существенной особенностью

битумов является их достаточно высокая адгезия - прилипание к поверхности

различных минеральных и органических материалов. Для определения адгезии

существует много методов и приборов [13 - 15]. Одним из них является визуальный

метод, по которому степень прилипания битумов к поверхности минеральных

материалов оценивают по пятибалльной шкале. Отличное прилипание битума (5

баллов) в том случае, когда пленка битума на поверхности гравия или щебня

полностью сохранилась после кипячения в дистиллированной воде. Очень плохое

прилипание, оцениваемое в 1 балл, когда пленка битума после кипячения полностью

смещается с минеральных зерен и всплывает на поверхность воды.

Весьма важным показателем

качества битума является его температурный интервал работоспособности -

разность показателей температур размягчения и хрупкости. Для России требуемый

температурный интервал работоспособности составляет более 110 °С.

По всем вышеуказанным

показателям битумы должны соответствовать

требованиям соответствующих

стандартов. В настоящее время битумы выпускаются по трем нормативным

документам:

ГОСТ 22245-90 «Битумы нефтяные

дорожные вязкие» (на марки БН и БНД);

ТУ 0256096- 00151807-97 (на

марку БДУС);

ТУ 0256097-00151807-97 (на

марки БНН).

Битумы марок БНД, БН получают

окислением нефтяного остатка,

БДУС - путем окисления с

последующим компаундированием переокисленпого продукта с исходным сырьем;

битумы марок БНН получают вакуумной перегонкой высокосернистых нефтей или

компаундированием асфальта пропанобутановой деасфальтизации с различными

разбавителями [2].

ГЛАВА 2.

ПОЛИМЕР-БИТУМНЫЕ ВЯЖУЩИЕ

.1 Введение

Битум является одним из

старейших известных конструкционных материалов [39]. Он был широко использован

в течение многих тысяч лет [40], например, как клей, герметик, консервант,

гидроизолята и связующего. Древние жители непосредственно использовали

природный битум[40]. В начале 1900-х, битум впервые был получен при переработке

сырой нефти в США [39]. С тех пор, мировое потребление битума быстро возросло,

большая часть битума была использована в дорожном строительстве. Согласно

совместной публикации Института асфальта и Eurobitume в 2011 году, в настоящее

время мировое потребление битума составляет около 102 млн. тонн в год, 85% из

которых используется в различных видах покрытий [41]. В самом деле, химический

состав получаемого битума очень сложный и носит изменчивый характер; свойства

битума тесно связаны с источниками нефти и процессами нефтепереработки. Выбрав

хорошую сырую нефть и соответствующий НПЗ, некоторые конкретные свойства битума

могут быть получены. Тем не менее, ограниченные запасы нефти и возможности производить

качественные битумы и желание получить максимальную экономическую выгоду

вынуждает уделять больше внимания модификациям битума [42]. Кроме того,

дорожная промышленность быстро развивалась во всем мире в течение последних

нескольких десятилетий, особенно в развивающихся странах. После бурного

развития, увеличилась транспортная нагрузка, возрос объем трафика и

недостаточное обслуживание привели к многочисленным повреждениям дорожных

покрытий. Суровая реальность требовала больше внимания к качеству битума. Для

того чтобы получить битум улучшенного качества все большее число исследователей

начали сосредотачиваться на модификациях битума. Среди всех подходов к

улучшению качества дорожных битумов полимерная модификация является одним из

самых популярных подходов.

Модификация битума полимерами -

это включение полимеров в битум с помощью механического перемешивания или

химических реакций [43]. В течение последних 40 лет, все больше и больше

исследователей начали концентрироваться на полимерных модификациях битума и

быстро возросло число научных исследований в этой области. В них

рассматривались различные полимеры: пластомеры (например, полиэтилен (ПЭ),

полипропилен (ПП), этилен-винилацетат (ЭВА), этилен-бутил акрилат (ЭБА)) и

термопластичные эластомеры (например, стирол-бутадиен-стирол (СБС),

стирол-изопрен-стирол (СИС) и стирол-этилен / бутилен-стирол (СЭБС)) [44-60],

хотя ни один из них не был первоначально предназначен для модификации битума.

Эти полимеры, как сообщалось, приводили к некоторым улучшениям свойств битума,

таким как более высокая жесткость при высоких температурах, повышенная

устойчивость к разрушению при низких температурах, улучшение влагостойкости и

большему сроку службы [41-56]. В работе [40] были подведены итоги, что

результаты модификации полимерами приводят к термодинамически неустойчивым, но

кинетически стабильным системам, в которых полимеры частично набухают под

воздействием легких компонентов битума. Некоторые важные факторы, включая

характеристики битума и самих полимеров, содержание полимера и производственных

процессов, определяют конечные свойства полимерно-модифицированных битумов

(ПБВ) [43,57]. С увеличением содержания полимера возможна инверсия фаз: от

битума, являющегося доминирующей фазой, становится доминирующей фаза полимера [58].

Таким образом, идеальной микроструктурой для полимербитумов является структура,

содержащая две непрерывные фазы с оптимальным содержанием полимера в этой

битумной модификации [59]. В этом случае полимербитум обычно показывает лучшие

характеристики: механические свойства, стабильность при хранении и

экономическую эффективность.

Помимо указанных преимуществ,

исследователи также сталкивались с различными проблемами, в том числе с высокой

стоимостью, высокой температурной чувствительностью, низким сопротивлением

старению, плохой стабильностью при хранении и ограниченным улучшением

эластичности. При этом сочетание окисления битума и разрушения полимера стала

причиной старения полимербитумов [60], особенно явным для некоторых

ненасыщенных полимеров, например, СБС. Плохая стабильность при хранении

некоторых полимербитумов обычно возникает в результате плохой совместимости

между полимерными модификаторами и битумом, от которых зависят такие свойства

полимербитумов как плотность, молекулярная масса, полярность и растворимость

[61]. Химическая структура и реакционная способность полимеров, однако, также

должна повлиять на их совместимость с битумом, что приводит к прямой

зависимости их с результирующими свойствами полимербитумов [62]. Для того чтобы

решить эти проблемы, исследователи рассматривали различные категории решений,

таких как насыщение, вулканизация серой, добавление антиоксидантов,

использование гидрофобных глинистых минералов, функционализация и применение

реактивных полимеров (которые также можно рассматривать в качестве новых

функционализированных продуктов).

Наряду с технической стороной

вопроса, экономический аспект имеет конечно же огромную важность для выбора

технологии. Различные виды покрытий имеют разные требования к производству. С

экономической точки зрения это не всегда лучше для достижения более высокого

качества дорожного покрытия. Только тогда, когда технология является

экономически эффективной, возможно получить максимум выгоды от нее и она может

стать популярной. Что касается полимербитумов, стоимость напрямую зависит от

добавленного количества полимера, в то время как количество добавленного

полимера влияет на качество конечного полимербитума. Поэтому, прежде чем начать

строительство дороги, конструкторы должны знать необходимые эксплуатационные

требования, а затем решить использовать полимербитумы или нет, и если

использовать, то, как много. В настоящее время, большая часть мирового

потребления битума по-прежнему приходится на базовые битумы. Даже для одной

страны процент колеблется в разные годы. По данным, опубликованным Европейской

ассоциацией асфальтового покрытия, процент использования полимербитумов во всех

ежегодно используемых битумах для дорожного строительства, как правило, менее

20% в большинстве европейских стран в течение последних 3 лет [63]. Подробные

данные для каждой страны можно увидеть в [63]. Касаясь содержания полимера в

битуме [64] что оно должно быть около 3,5 % вес.

2.2 История

развития применения полимер-битумных вяжущих

Модификация битума полимерами

имеет долгую историю. Даже до производственного получения битума, конструкторы

использовали природный битум и некоторые патенты были получены для модификаций

натурального каучука [39,65-67]. Синтетические полимеры, однако, не имели

широкого применения до окончания Второй мировой войны. Одно из известных ранних

применений полимера из неопренового (полихлорсодержащего) латекса, который

начал использоваться для модификации битума в Северной Америке с 1950-х годов

[67]. Пластомеры имеют более длинную историю искусственного синтеза чем

термопластичные эластомеры. Большинство популярных в настоящее время

пластомеров начали производить коммерчески до 1960-х годов [68]. Что касается

термопластичных эластомеров, первый коммерчески приемлемый продукт СБС был

разработан в США в 1965 году и первый гидрогенизированный (или насыщенный)

продукт, СЭБС, был создан в 1972 [69]. В начале эти коммерческие полимеры в

основном использовались для упаковки, изготовления каучука, обуви и в другой

промышленности.

Полимерно-модифицированные

битумы были впервые использованы в кровельной промышленности, а затем в

дорожном строительстве. В 1965 году атактический полипропилен (АПП), который

является побочным продуктом изготовления изотактического полипропилена (ИПП),

впервые был использован для битумной модификации в кровельной промышленности в

Италии и первый коммерческий продукт вышел на рынок в 1967 [70]. СБС, однако,

не был широко использован до начала 1970-х годов в Европе. Что касается США, в

1978 году американцы начали широко использовать модифицированные битумы в

укладке кровли. Около 1980 года в США началось первое промышленное производство

полимербитумов [70].

Модификация битума полимерами

для дорожного строительства является полем широкой интеллектуальной

собственности. Один из первых патентов в этой области был получен в 1940 [71].

После этого, особенно после модификации битумов СБСом, большое количество

патентов было получено по всему миру. Из-за нефтяных кризисов 1973 и 1979,

попытки модификации битума полимерами для дорожного строительства начали

увеличиваться около 40 лет назад [72,73]. В 1970-х, исследователи доказали, что

добавление полимеров, в том числе пластомеров и термопластичных эластомеров,

могли бы улучшить некоторые свойства дорожных битумов, таких как сокращение

температурной чувствительности или увеличение сопротивления постоянной

деформации [35-39]. В 1978, Чаффин и др. [68] сообщили о потенциальной

стабильности при хранении битума, модифицированного эластомерами.

В 1980-х, спрос на полимерные

покрытия для дорог привел к более систематическим исследованиям [72,78-85].

Например, в 1980 году, исследования, проведенные Пиацца [40], показали

перспективы модификации битумов термопластомерами и термоэластопластомерами. В

1982 году Краус [79] исследовал морфологию модифицированного эластомерами

битума и сообщил о набухании полимеров в битуме. В течение следующих нескольких

лет, дальнейшие исследования [81,82] модифицированного битума были

опубликованы. Боверинг [83] рассмотрел необходимость модификации битума

полимерами в 1984 году и заявил, что относительно высокая стоимость ПБВ

компенсируется длительностью эксплуатации и надежностью дорожных покрытий. В

1987 году Конгресс США учредил Программу стратегических исследований дорожных

покрытий, что способствовало увеличению популярности использования ПБВ. В 1989,

Риз и др. [84] сообщили о хорошей стойкостью к старению и растрескиванию ПБВ

после двухлетних полевых испытаний в Калифорнии, хотя они указали, что

необходимы дальнейшие исследования.

В начале 1990-х годов интерес к

исследованию полимерно модифицированных битумов возрос во многих развитых

странах [65]. Ученые систематически исследовали механические свойства,

реологию, температурную чувствительность, морфологию, термическое поведение,

устойчивость при хранении и старение различных ПБВ [86-101]. В результате

обширных исследований были выявлены как преимущества, так и недостатки ПБВ. С

одной стороны, был сделан вывод, что полимерные модификации привели к улучшению

свойств битумов, таких как упругое восстановление, устойчивость к деформации

при низких температурах и более высокой устойчивостью при высоких температурах

СБС модифицированного битума [96 - 98]. С другой стороны, некоторые недостатки

были выявлены, в частности, термическая нестабильность некоторых полимерных

модификаторов и проблема разделения на фазы некоторых ПБВ [86,99].

В июне 1998 в Риме состоялся

Международный симпозиум по полимерно модифицированным битумам, на котором было

выявлено состояние дел по ПБВ в мире и по итогам был опубликован доклад в 1999

году [72]. Попытки устранить недостатки ПБВ начались в 1990-х годах. В 1996

году Джаварини др.[45] утверждали, что полимерно модифицированные битумы могут

быть стабилизированы добавлением полифосфорной кислоты и они считали что ее

добавление также улучшить срок хранения полимербитума путем изменения его

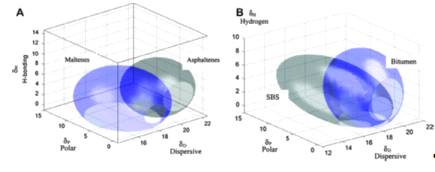

структуры из золя в гель. После 2000 года исследования, касающиеся ПБВ,

разделились на два направления: (1) глубокое исследование механизма полимерной

модификации и его недостатки, а (2) попытки преодолеть недостатки некоторых ПБВ.

Первое направление в основном фокусируется на изучении микроструктуры,

деформации, трещин, старении и усталости ПБВ[102-115]. Даже сейчас, есть еще

некоторые академические дебаты в этом направлении. Например, некоторые

исследователи полагают, что битум имеет неоднородную коллоидную структуру и

должен исследоваться как многофазная (полимеры / асфальтены /мальтены)

вязкоупругая эмульсии [116,117], показанная на рис.5; в то время как некоторые

другие исследователи утверждают, что битум однородный и непрерывный

молекулярный состав [108], рис. 6. Другие авторы считают, что асфальтены сильно

полярные компоненты битума и полярность полимерных модификаторов имеет

значительное влияние на их совместимость с битумом и стабильность при хранении

полученных ПБВ [40,116]. Следует отметить, что имеются авторы, которые считают,

что асфальтены являются типичными неполярными молекулами с химической точки

зрения [119]. Что касается попыток преодолеть недостатки, в 2000-х годах, были

зарегистрированы различные способы устранить недостатки ПБВ, в том числе

вулканизацией серой [120-125], добавление антиоксидантов [60,126,127],

использование гидрофобных глинистых минералов [128-136] и функционализация (в

том числе применение реактивных полимеров) [48, 137-151].

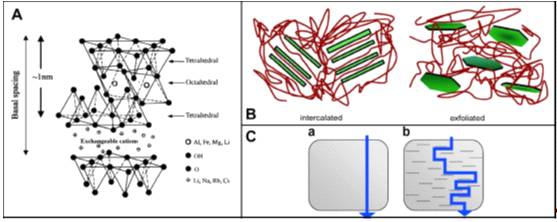

Рис. 5 Схематическое

изображение коллоидной структуры битума и эффекта модификации полимеров. (A)

Базовый битум. (B) Соответствующее ПБВ с повышенным содержанием асфальтенов в

матрице.

(C) Мицеллы асфальтенов.

Рис.6 (А) растворимости сфер

мальтенов и асфальтенов выделенных из венесуэльского битума. (B) Параметры

растворимости СБС и Венесуэльского битума. (Взято из [118]).

2.3 Полимеры,

используемые для модификации битума

Как упоминалось выше, после

окончания Второй мировой войны, синтетические полимеры стали использоваться для

модификации битумов. На протяжении многих лет исследователи разработали

различные полимерно битумные модификации. Сегодня широко используемые полимеры

для модификации битума можно разделить на две категории: пластомеры и

термопластичные эластомеры. Так Строуп - Гардинер и др. [152] сообщили,

пластомеры практически не имеют упругую составляющую, что обычно приводит к их

быстрой разрушаемости при нагрузке и последующей остаточной деформации и

хрупкости. Что касается термопластичных эластомеров, они размягчаются при

нагревании, затвердевают при охлаждении [65] и способны противостоять

постоянным деформациям растяжением под нагрузкой и упруго восстанавливается

сразу после снятия нагрузки [152].

Некоторые популярные полимеры

для модификации битума приведены в таблице 1 с их преимуществами и

недостатками. Среди них, СБС привлекает наибольшее внимание из-за его

относительно хорошей дисперсности (или соответствующей растворимости) в битуме,

а также относительно хорошие свойства и приемлемая стоимость СБС

модифицированного битума[43,153].

Конечно, помимо этих

перечисленных полимеров, некоторые другие, такие как стирол- бутадиеновый

каучук, диблок-сополимеры стирол-бутадиеновые и этилен-пропилен-диенового

мономера были также популярны для модификации битума [154-156].

Таблица 1. Полимеры,

используемые для модификации битумов

[40,

42-50,

58,

61,

62,

65-67,

152,

156-163]

|

Категории

полимеров

|

Полимеры

|

Преимущества

|

Недостатки

|

|

Пластомеры

|

Полиэтилен

Полипропилен

|

Хорошие

высокотемпературные свойства Относительно низкая цена

|

Незначительное

улучшение эластичности Проблема разделения фаз

|

|

Пластомеры

|

Этилен-винил

ацетат Этилен-бутил ацетат

|

Относительно

хорошая стабильность при хранении Высокая устойчивость к колейности

|

Незначительное

улучшение эластичности Незначительное улучшение низкотемпературных свойств

|

|

Термопластичные

эластомеры

|

Стирол-бутадиен-стирол

Стирол-изопрен-стирол

|

Возрастает

жесткость Уменьшается чувствительность к температурным воздействиям

Улучшается эластичность

|

Проблемы

совместимости с битумами Плохая стойкость к жаре, окислению и ультрафиолету

Относительно высокая цена

|

|

Термопластичные

эластомеры

|

Стирол-этилен/бутилен-стирол

|

Хорошая

стойкость к жаре, окислению и ультрафиолету

|

Нестабильность

при хранении Незначительное улучшение эластичности.

Высокая

цена

|

Перед рассмотрением популярных

полимерных модификаторов, стоит отметить, что даже для данного полимерного

модификатора, выбор базового битума все еще имеет важное влияние на результат,

так как каждый битум имеет свой собственный химический состав и структуру.

Кроме того, базовые битумы обычно составляет более 90 % от полимербитума, что

может являться наиважнейшим фактором, влияющим на окончательные свойства ПБВ.

Качественные базовые битумы помогают усилить воздействие полимерного

модификатора, в то время как некачественные могут сделать модификации

бессмысленными. Что касается совместимости между полимером и битумом, выбор

базового битума, как правило, осуществляется путем лабораторных экспериментов.

Тем не менее, некоторые теоретические подходы основаны на содержании различных

фракций битума: например, высокое содержание асфальтенов может уменьшить

совместимость полимера и битума, а повышение содержания ароматики в мальтенах

может привести к хорошей совместимости [78]. Некоторые другие исследователи

даже дали компонентный состав битума с оптимальной совместимостью с СБС [61].

2.3.1 Пластомеры

В качестве важной категории

пластомеров, полиолефины является одним из самых ранних используемых

модификаторов для битумов. Различные полиолефиновые материалы, включая

полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП),

линейный полиэтилен низкой плотности (ЛПЭНП), изотактический полипропилен и

атактический полипропилен [39,44,60,137,164,165], изучались для применения в

модификации битума ввиду относительно низкой стоимости и преимуществах, которые

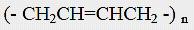

они могут принести. Типичные структуры популярной ПЭ и ПП, приведены на Рис. 7.

Рис.7 Структуры полиэтилена и

полипропилена

После того как полиолефиновые

материалы добавляют в битум, они, как правило, набухают под воздействием легких

компонентов битума и двухфазная структура формируется с полиолефиновой фазой

(дисперсной фазой) в битумной матрице (непрерывная фаза) [157]. С увеличением

концентрации полиолефинов, в модифицированном битуме происходит инверсия фаз.

Две непрерывные фазы идеально подходят для полиолефинов, которые могут улучшить

свойства битума до некоторой степени. Эти используемые материалы, как правило,

приводят к высокой жесткости и хорошей устойчивостью модифицированного битума

[44], хотя они имеют совершенно разные химическую структуру и свойства. Тем не

менее, используемые полиолефиновые материалы значительно не улучшают эластичность

битума [65]. В дополнение к этому, регулярные длинные цепи полиолефиновых

материалов приводят к высокой склонности к упаковке и кристаллизации, что может

привести к отсутствию взаимодействия между битумом и полиолефином и в

результате к нестабильности модифицированного битума. Более того, некоторые

исследователи утверждали, что совместимость полиолефинов с битумом очень плохое

из-за неполярной природы используемых материалов[40]. В результате,

ограниченное улучшение эластичности и потенциальные проблемы стабильности при

хранении полиолефинмодифицированного битума ограничивают применение

полиолефиноматериалов в качестве модификатора битума, в то время как они

пользуются популярностью в производстве непроницаемых мембран.

Более чаще используемые пластомеры

в модификации битума являются сополимеры этилена, такие как этилен-винил ацетат

(ЭВА) и этилен-бутил ацетат (ЭБА) [46,47]. В связи с их подобными химическими

структурами, ЭВА обсуждается здесь как пример сополимеров этилена. Как показано

на рис. 8, ЭВА сополимеры состоят из этилен-винилацетатных цепей, образованных

случайным образом.

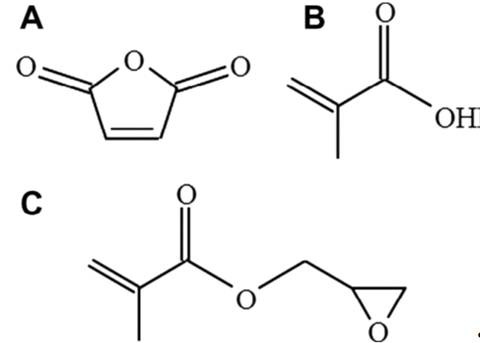

Рис. 8 Структура

этиленвинилацетата

Однако свойства сополимеров ЭВА

тесно связаны с содержанием винилацетата. Когда содержание винилацетата

является низким, степень кристаллизации высока и свойства ЭВА являются

совершенно аналогичными ПЭ низкого давления. Поскольку содержание винилацетата

увеличивается, ЭВА имеет тенденцию представлять собой двухфазную микроструктуру

с жесткой кристаллической фазой (как у полиэтилена) и резиновой винилацетатной

аморфной фазой [67]. Чем выше винилсодержание винилацетата, тем выше процент

аморфной фазы. Но степень кристаллизации следует тщательно контролировать когда

ЭВА используется в качестве модификатора битумов, потому что ни слишком низкая

(связи легко быть нарушены), ни слишком высокая (в результате чего отсутствует

взаимодействие с битумом) степень кристаллизации не является хорошей [78].

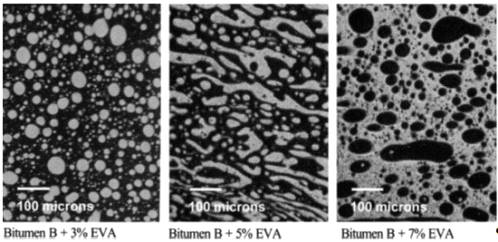

После того, как сополимеры ЭВА

добавлены в битум, светлые компоненты битума обычно пополняются сополимерами.

При низких концентрациях ЭВА, дисперсная ЭВА-обогащенная фаза может наблюдаться

одновременно с битумной фазой [103]. По мере увеличения концентрации ЭВА,

инверсии фаз происходит в модифицированном битуме и ЭВА-фаза переходит в

непрерывную фазу. Процесс инверсии фаз модифицированного битума был представлен

в виде флуоресцентного изображения на рис. 9 [161]. Если в модифицированном

битуме существуют две непрерывные фазы, то его свойства могут быть существенно улучшены.

ЭВА, как было установлено, образует жесткую сеть в модифицированном битуме и

противостоит деформации [47], что означает, что ЭВА модифицированный битум

обладает повышенной устойчивостью к образованию колеи при высоких температурах.

Хотя некоторые свойства битума

с применением ЭВА улучшаются, есть еще некоторые проблемы, ограничивающие его

применение. Главным ограничением является то, что ЭВА не может значительно

улучшить упругое восстановление битума [42,65]. Кроме того, температура

стеклования (Tg) сополимеров ЭВА, которая сильно зависит от содержания

винилацетата [166], недостаточно низка, чтобы значительно улучшить

низкотемпературные свойства битума. Было установлено, что Tg полимербитума с

28,4% массовым содержанием винилацетата является -19,9°С [167], что довольно

близко к Tg некоторых базовых битум. В результате способность ЭВА для улучшения

низкотемпературных свойств битума является довольно ограниченной, особенно при

высоких концентрациях ЭВА. Согласно исследованию Амери и др. [159], низкотемпературные

свойства увеличиваются до некоторой степени добавлением 2 % по весу или 4 % по

весу ЭВА и снижаются при добавлении 6 % мас. В противоположность этому, хотя

ЭВА может привести к потенциальной нестабильности при хранении

модифицированного битума [168], его Tg является намного ниже, чем у ЭВА с тем

же содержанием сомономера (винилацетат или бутилакрилат). Было установлено, что

Tg сополимеров ЭБА с 33,9 % массовым содержанием бутилакрилата - 45,9 ° С, что

привело к более высокому сопротивлению разрушению из EБA модифицированного

битума при низких температурах [167]. Кроме того, температура плавления богатых

этиленом компонентов ЭВА значительно ниже, чем температура при приготовлении

модифицированного битума. Т.е., жесткие кристаллические домены могут быть

частично разрушены при изготовлении битума [40]. Для того, чтобы подготовить

идеально модифицированный битум на сополимерах ЭВА, Эйри [161] предложил

верхний предел температуры, около 55 °С. Тем не менее, эти этиленовые сегменты

еще могут расплавиться и частично разрушены когда ЭВА модифицированный битум

смешивают с минеральными компонентами перед мощением дороги, потому что обычная

температура смешивания также значительно выше, чем температура плавления этих

сегментов.

Рис.9 Изображения ЭВА

модифицированного битума с различным содержанием

(по массе) ЭВА[161]

полимер битум

вяжущий нефтехимический

2.3.2

Термопластичные эластомеры

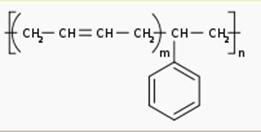

Термопластичные эластомеры

обычно более эффективны чем пластомеры в целях модификации битума. Самые

популярные термопластичные эластомеры для битумных модификаторов СБС и

сополимеры стирол-изопрен-стирола (СИС). Из-за их сходных химических структур,

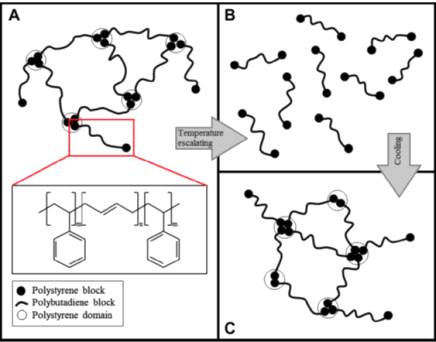

СБС рассматривается в качестве примера термоэластопластомера. Сополимеры СБС

состоят из стирол-бутадиен-стирольных тройных цепей с двухфазной морфологией

жестких полистирольных доменов (дисперсная фаза) в гибкой полибутадиеновой

матрице (рис. 10А).

Химические связи между ПС и ПБ

блоками могут обездвижить домены в матрице. Тg

полистирольных(ПС) блоков составляет около +95 °С и Тg

полибутадиеновых блоков составляет около +80 ° С [141].

В обычных температурах

эксплуатации дорожных битумов ПС блоки стекловидны и способствовать укреплению

СБС, в то время как ПБ блоки эластичны [169]. Кроме того, несовместимость между

ПС и ПБ блоками дает возможность физической сшивки ПС блоков. Эта агрегация ПС

блоков исчезает при высоких температурах, когда кинетическая энергия

молекулярного термодинамического движения больше, чем энергия межмолекулярного

взаимодействия [170]. Однако, как показано на рис. 6, физическое сшивание среди

ПС блоков могут быть реформированы и прочность и эластичность СБС могут быть

восстановлены после охлаждения, что является очень важным фактором для СБС.

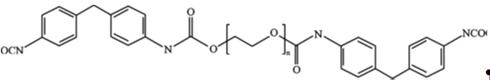

Рис.10 Структура

стирол-бутадиен-стирола (СБС) и схематическая иллюстрация обратимых поперечных

связей в SBS.

После добавления сополимеров

СБС в битум, некоторые взаимодействия происходят между битумом и СБС. Массони и

другие [171] сообщил, что межмолекулярные взаимодействия между битумом и ПБ

сильнее, чем с ПС. Они считали, что ПБ блоки взаимодействуют с положительно

заряженными группами битума через их π-электроны,

в то время как ПС блоки взаимодействуют с электронно-богатыми группами битума

через их ароматические протоны.

Смешанные с битумом ПС блоки в

сополимерах СБС поглощают часть насыщенных цепей и несколько колец в легких

компонентах битума [153,162], что приводит к набуханию ПС блоков и упрочнение

битума. Когда содержание полимера низко, СБС диспергируется в виде дискретной

фазы в битум [153]. По мере увеличения концентрации СБС, фазаинверсия

начинается в модифицированном битуме. Процесс фазоинверсии в модифицированном

СБС битуме представлен в виде флуоресцентных изображений на рис. 11 [47].

Рис. 11 Изображения СБС

модифицированного битума с различным содержанием (по весу) СБС [47].

Это идеально представляет две

блокированные непрерывные фазы: битумно-обогащенная фаза и СБС-обогащенная

фаза. В СБС-обогащенной фазе, существуют две подфазы: набухшие матричные ПБ и

практически чистые домены ПС [153]. Как только СБС-обогащенная фаза

формируется, в модифицированном битуме формируется эластичная сеть, что

приводит к увеличению комплексного модуля и вязкости, улучшает упругость и

повышает сопротивление разрушению при низких температурах.

Неоднократно подтвержденные

превосходные свойства, относительно хорошая дисперсность (или соответствующая

растворимость) в битуме, приемлемая стоимость сделали СБС очень популярным модификатором

для битума [43,153]. Тем не менее, сополимеры СБС далеки от идеала. Например,

совместимость между битумами и СБС не очень хороша[61,121,172]. Нестабильность

СБС при хранении модифицированного битума показана рис. 12 [121].

Рис.12 Изменение

морфологической структуры СБС модифицированного битума с увеличением времени

хранения при 1600С.

Эйри [162] утверждал, что

термопластичные эластомеры и асфальтены конкурируют поглощая световые

компоненты битума в смеси СБС и битума. Из-за этого может произойти разделение

фаз. Было отмечено, что битум с высоким содержанием ароматики может быть

полезным в производстве стабильного СБС модифицированного битума [79] и

добавление ароматические масла может улучшить совместимость между СБС и

некоторых битум с низким содержанием ароматических соединений [171]. Слишком

высокое содержание ароматических углеводородов в модифицированном битуме,

однако, может привести к набуханию и анти- пластификации некоторых ПС

блоков[135], что нехорошо для свойств модифицированного битума.

Еще одна проблема

СБС-модифицированного битума его низкая устойчивость к тепловому воздействию,

окислению и ультрафиолетовому воздействию (УФ) из-за наличия двойных связей и α-Н

в ПБ блоках [126,174]. В самом деле, нестабильность сополимеров СБС в основном

за счет высокой активности α-Н

и низкой энергии р-связи в двойных связях. Нежелательные химические реакции

(например, формирование пероксирадикалов и гидроперекисей [60]) делают их

чувствительными к теплу, окислению и УФ. Для того чтобы преодолеть этот

недостаток, ученые во-первых уделяют много внимания насыщенного термопластичным

эластомерам, такие как стирол-этилен/бутилен-стирол (СЭБС)[175].

СЭБС сополимеры, которые могут

быть получены гидрированием СБС, состоят из трехблочной

стирол-этилен/бутилен-цепи стирола. Химическая насыщенность делает их весьма

устойчивыми к теплу, окислению и УФ. Однако, когда двойные связи исчезают,

некоторые исследователи утверждают, что полярность сополимеров значительно

снижается [40]. Между тем, этилен/бутилен блоки в СЭБС имеют тенденцию

кристаллизоваться [176]. Таким образом, совместимость между СЭБС и битумом

должна стать еще хуже. По исследованию Полакко и соавт. [50], стабильный СЭБС

модифицированный битум может быть получен только при низком содержании полимера

(ниже примерно 4 % мас. от общей массы) при этом СЭБС действует только в

качестве наполнителя и не улучшает вязкостные и эластичные свойства битума

значительно. Напротив, когда содержание СЭБС достаточно высоко, чтобы действительно

изменить структуру битума, подготовленный полимербитум неустойчив и имеет

тенденцию к постепенному разделению на фазы. Кроме того, дополнительные

расходы, связанные с процессом гидрирования и очень плохие упругие свойства,

наблюдаемые в СЭБС-модифицированном битуме[40], дополнительно ограничивает его

применение в качестве модификатора битума.

Для того чтобы избежать

недостатков модификации СЭБС, исследователи из Мексики [176] пытались

использовать частично насыщенный сополимерами СБС в модификации битума. Они

приготовили стирол-бутадиен-этилен/бутадиен-стирол (СБЭБС) полимеры с

различными степенями насыщения путем частичного гидрирования сополимеров СБС и

обнаружили, что СБЭБС модифицированный битум имеет лучшие механические свойства

(например, более высокое сопротивление колейности и лучше эластичность), чем

СБС модифицированный битум. Хотя частичное гидрирование также может вызвать

слабую полярность и возможность кристаллизации сополимеров, было заявлено, что

СБЭБС расшились лучше в битуме и это привело к улучшению стабильности при

хранении модифицированного битума. Объяснение этому явлению было дано с точки

зрения параметров растворимости сополимеров в ароматических соединениях [176].