Этаноламины: свойства, получение, применение

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

Казанского

национального исследовательского технологического университета

Институт

нефти и химии

Факультет

нефти и нефтехимии

Кафедра

технологии основного органического и нефтехимического синтеза

Курсовая

работа

по ТООНС

на тему

Этаноламины, свойства, получение, применение.

г. Казань

2012

Содержание

Введение

. Название продукта,

синонимы, структурная и брутто-формулы

. Физические и химические

свойства

. Виды опасного воздействия,

токсичность, класс опасности

. Применение в промышленности

ООНС и других областях

. Методы получения, химизм,

научные основы и технология процессов. Технологические схемы

.1 Получение изопрена на

основе изобутилена и формальдегида

.2 Получение изопрена из

изопентана и изоамиленов

. Сравнение методов получения

(достоинства и недостатки)

Список использованных

источников и литературы

Введение

Этаноламины - органические соединения, представители класса аминоспиртов.

В промышленности получают в результате синтеза оксида этилена и аммиака. В

процессе дальнейшей ректификации выделяют Моноэтаноламин (МЭА), Диэтаноламин

(ДЭА), Триэтаноламин (ТЭА).

Процесс производства этаноламинов включает следующие стадии:

- Синтез этаноламинов

- Отгонка аммиака

- Ректификация - выделение индивидуальных этаноламинов.

Синтез осуществляется в жидкой фазе из окиси этилена и аммиака в

безводной среде, при определенной температуре (40-80°С) и давлении (20-40атм).

Реакция является автокаталитической и не требует специального катализатора.

Процесс характеризуется высоким выходом и качеством товарных этаноламинов.

Преимущества технологии:

- безопасность

- экологичность

- высокое качество производимой продукции

- энергоэффективность

- минимальные расходные коэффициенты

- высокая селективность процесса по каждому этаноламину

- отсутствие отходов

- основные аппараты не требуют специального оформления

В настоящее время мировой спрос на Этаноламины превышает 1,5 миллиона

тонн в год, увеличиваясь на 5-7% ежегодно. [6]

1. Название продукта, синонимы, структурная и брутто-формулы

Название продукта: 2-метилбутадиен-1,3

Синонимы:

изопрен; β-метил-α,γ-бутадиен; β-метилдивинил; гемитерпен; ненасыщенный углеводород

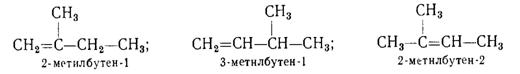

диенового ряда (CnH2n?2) <#"814577.files/image001.jpg">

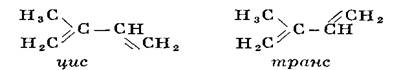

Вследствие

сопряжения двойных связей молекулы 2-метилбутадиен-1,3 имеет преимущественно

плоское строение и существует в цис- и транс-формах[2]:

Изображение

в пространстве:

2. Физические и химические свойства

токсичность

химизм изопрен формальдегид

2-метилбутадиен-1,3 - бесцветная подвижная легколетучая жидкость с

характерным запахом. Молекула 2-метилбутадиена-1,3 CH2=C (CH3)-CH=CH2

представляет собой основной структурный элемент натурального каучука.

2-метилбутадиен-1,3 в воде нерастворим, хорошо растворяется в большинстве

органических растворителей. 2-метилбутадиен-1,3 характеризуется высокой

реакционной способностью: вступает в большинство реакций, характерных для

олефинов, легко полимеризуется и сополимеризуется. Хранят 2-метилбутадиен-1,3 в

присутствии ингибиторов: трет-бутилпирокатехина, гидрохинона, древесносмоляного

антиоксиданта и др. [3]

Молекулярная масса 68,11;

t.пл.=

-145,95°С, t.кип.= 34,067 °С;

плотность (при 200С) =0,68095г/см3;

показатель преломления nD20=1,4219; С0p.=2,25кДж/(кг.К);

теплота образования (при 25 0С)= 49,40 кДж/моль,

теплота плавления= 4,83 кДж/моль,

теплота испарения (при 25 0С)= 26,3 кДж/моль,

теплота сгорания (при 25 0С)= 3186,58 кДж/моль;

теплота полимеризации = -74,9 кДж/моль;

поверхностное натяжение g= 18,3 мН/м (20 °С);

динамическая вязкость (при 20 0С)= -0,215мПа*с;

Ркрит =3,85 МПа, tкрит =211oС, dкрит =0,247 г/см3;

давление паров (в МПа): 0,0015 (при -50°С); 0,0263 (при 0°C); 0,0605 (при

20 °С) и 0,5999 (при 100 °С).

Хорошо растворим в органических растворителях, не растворим в воде.

Образует азеотропные смеси с метанолом (94,8% по массе изопрена; т. кип. 29,57

°С), этанолом (97%; 32,65 °С), ацетоном (80%; 30,5 °С), изопентаном (8%; 27,7

°С).

По химическим свойствам 2-метилбутадиен-1,3 - типичный представитель

диеновых углеводородов. Он легко полимеризуется и сополимеризуется с

бутадиеном, изобутиленом, стиролом, акрилонитрилом, пропиленом, винилпиридином

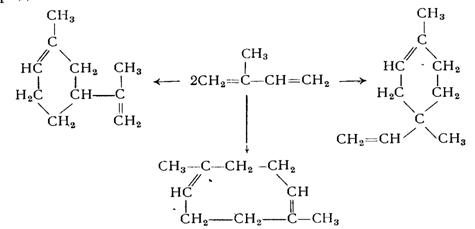

и др. В присутствии воздуха образуются перекиси изопрена, вызывающие его

самопроизвольную полимеризацию с образованием продуктов сложного состава;

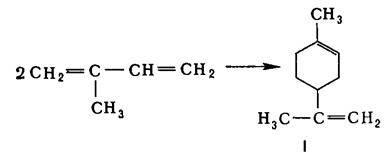

одновременно происходит димеризация изопрена с образованием лимонена и его

аналогов [2]:

При удалении кислорода и с повышением температуры процесс сдвигается в

сторону образования димеров.

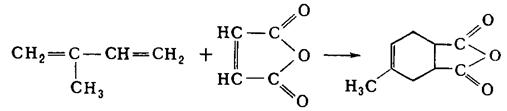

-метилбутадиен-1,3 легко присоединяется в положении 1,4 к различным

непредельным соединениям (диенофилам): к малеиновому ангидриду, акролеину,

фурфуролу, хинонам и их производным, кумарину, акрилонитрилу и др. Процесс идет

при нагревании в отсутствие катализатора. Реакция с малеиновым ангидридом

служит для идентификации и количественного определения 2-метилбутадиена-1,3.

-метилбутадиен-1,3 легко присоединяет сернистый ангидрид с образованием

циклического сульфона, из которого он может быть регенерирован нагреванием выше

120 0С. Эту реакцию используют для выделения 2-метилбутадиена-1,3 из

смесей с близкокипящими моноолефинами и парафинами.

По двойным связям 2-метилбутадиена-1,3 присоединяется водород, галогены,

галогеноводороды и др.

CH2=CH-CH=CH2+Br2® CH2Br-CH=CH-CH2Br

В зависимости от условий реакции и соотношения реагентов присоединение

возможно в положении 1,4; 1,2 или 3,4; при этом могут быть затронуты одна или

две двойные связи. Реакции с HCl, HBr, ICl и H2 служат для количественного

определения 2-метилбутадиена-1,3. К 2-метилбутадиену-1,3 присоединяется родан

только в положении 1,4 с образованием дироданита. Эта реакция служит для

идентификации 2-метилбутадиена-1,3. Преимущественно в положении 1,4 к

2-метилбутадиену-1,3 присоединяются также первичные амины, алифатические и

ароматические тиолы, цианистый водород.

При 400-5000С 2-метилбутадиен-1,3 частично полимеризуется с

образованием смеси терпеновых соединений. При 600-7000С он

разлагается на этилен, пропилен и бутадиен, при 7500С образуются

легколетучие компоненты (например Н2, СН4) и продукт,

аналогичный каменоугольной смоле [2].

3. Виды опасного воздействия, токсичность, класс опасности

-метилбутадиен-1,3 легко воспламеняется, взрывоопасен.

Т вспышки= -48°С,

Т воспламенения=-45°С,

Т самовоспламенения= 400 °С,

Концентрационные пределы распространения пламени= 1,7-11,5% (об.),

Температурные пределы распространения пламени от -49 до - 17 °С.

Максимальное давление взрыва= 660 кПа [4,5]

На воздухе 2-метилбутадиен-1,3 легко окисляется, образуя взрывоопасные

пероксиды.

Токсичен. При высоких концентрациях действует как наркотик, угнетает

кроветворение; в малых концентрациях - раздражает слизистые глаз и дыхательных

путей. ПДК в воздухе рабочих помещений 40 мг/м3, в воде водоемов

0,005 мг/л. IV класс опасности по ГОСТ 12.1.005-88.

[3]

Изопрен хранят в присут. ингибиторов - 4-трет-бутилпирокатехина,

гидрохинона, древесносмольного антиоксиданта. [4]

4. Применение в промышленности ООНС и других областях

Алкадиены используются в основном для синтеза синтетических каучуков. [6]

Применяют изопрен для синтеза изопреновых каучуков ( > 95%), бутилкаучука.

изопрен-стирольных термоэластопластов. транс-полиизопрена, в произ-ве душистых

и лек. ср-в. [7]

Около 95% производства 2-метилбутадиена-1,3 используется для производства

цис-1,4-полиизопрена - синтетического варианта природного каучука.

nСН2=С(СН3)-СН=СН2

® [-СН2-С(СН3)=СН-СН2-]n

Из изопренового каучука изготавливают:

- шины, РТИ, транспортные ленты

- обувь,

- кабельные резины,

- изделия бытового, пищевого и медицинского назначения,

- эбониты и др. [8]

Используется в производстве бутилкаучука- продукт сополимеризации

изобутилена и небольшого количества изопрена:

n(СН3)2С=СН2+mСН2=С(СН3)-СН=СН2®[-С(СН3)2-СН2]n-[СН2-С(СН3)=СН-СН2-]m

Бутилкаучук обладает хорошими электроизоляционными свойствами, стоек к

действию кислорода, тепла, света, сильно действующих химических реагентов.

Применяют бутилкаучук:

- для изготовления автомобильных камер,

- прорезиненных тканей,

- различных резиновых изделий,

- для футеровки химической аппаратуры,

- производства электроизоляционных материалов.

Резины из бутилкаучука характеризуются высокой теплостойкостью,

стойкостью к термоокислительной деструкции, озонному старению, агрессивным

средам (действие окислителей, кислот и щелочей), что позволяет использовать эти

резины для гуммирования химической аппаратуры. Отличительная особенность

бутилкаучука - исключительно высокая газо- и паронепроницаемость, по этому

показателю он превосходит все известные каучуки.

Важнейшая область применения бутилкаучука - производство автомобильных

камер и внутреннего слоя бескамерных шин. Эти изделия из бутилкаучука в 8-10

раз превосходят по воздухонепроницаемости камеры из натурального каучука.

Бутилкаучук применяют также в производстве варочных камер и диафрагм

форматоров-вулканизаторов, используемых при изготовлении покрышек. Срок службы

этих изделий из бутилкаучука не менее чем в два раза превышает срок службы

изделий из НК. До 70 % от общего объёма потребления бутилкаучука в США

используется в шинной промышленности.

Высокая атмосферо-, водо- и озоностойкость позволяет использовать

бутилкаучук для изготовления прорезиненных тканей различного назначения, а

сочетание этих свойств с высокими диэлектрическими показателями - для изоляции

кабелей. На основе бутилкаучука получают губчатые изделия, герметизирующие

составы и т.д. [6]

Сополимеризуется со стиролом с получением стирол-изопрен-стирольного

сополимера (SIS) - термопластичного стирольного

эластомера.

nСН2=С(СН3)-СН=СН2

+ mC6Н5-СН=СН2 ® [-СН2-С(СН3)=СН-СН2-]n [-СН(C6Н5)-СН2-]m

сополимеры обычно входят в состав чувствительных к давлению адгезивов,

где необходима сильная липкость, а прочность сцепления не имеет большого

значения. SIS пригодны для применения в качестве композитных составов на основе

растворителей, клей-расплава и герметика и могут входить в состав соединений со

смолами, наполнителями, пигментами, маслами, воском (парафинами) и

стабилизаторами, и применяются для получения необходимого сочетания свойств.

Свойства этих рецептурных составов могут оптимизироваться для таких областей

практического применения, как пленки, этикетки, герметики и многие другие сферы

практического использования.[9]

5. Методы получения, химизм, научные основы и технология процессов.

Технологические схемы

Из большого числа известных способов получения изопрена промышленное

применение получили:

- Синтез из изобутилена и формальдегида

- Двухстадийное дегидрирование изопентана.

Известны также методы получения изопрена на основе:

- одностадийного вакуумного дегидрирования изопентана,

- окислительного дегидрирования изопентана и изопентенов,

- жидкофазного окисления изопентана,

- выделение изопрена из пиролизных фракций.

Почти каждый из перечисленных методов существует в нескольких технических

вариантах. Одной из причин такого многообразия методов получения изопрена, в

первую очередь, является возможность использования многих видов сырья.[8]

5.1 Получение изопрена на основе изобутилена и

формальдегида

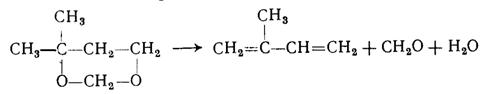

Синтез изопрена из изобутилена и формальдегида осуществляется в две

стадии. Первая стадия состоит в конденсации изобутилена с формальдегидом в

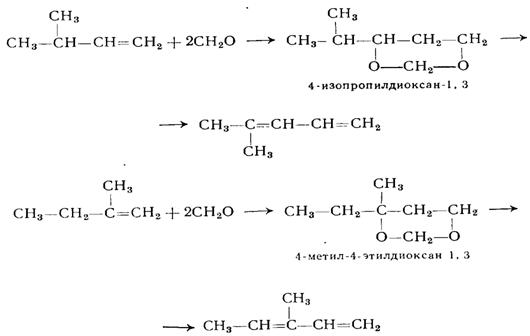

присутствии щавелевой кислоты с образованием 4,4-диметилдиоксана-1,3 [3]:

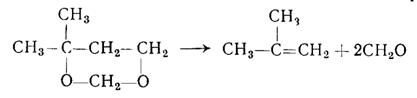

На второй стадии ДМД расщепляется на изопрен и формальдегид с выделением

воды на фосфорном катализаторе:

Выделяющийся формальдегид возвращается на первую стадию.

Сырьем для производства изопрена по данному методу является водный

раствор формальдегида (формалин) и фракция C4, содержащая

изобутилен. Формальдегид получают каталитическим окислением метилового спирта

кислородом воздуха при 600-700 0C с применением катализатора

«серебро на пемзе»:

CH3OH + O2 ® 2CH3O + 2H2O + 159 кДж/моль

Технический формалин представляет собой водный раствор с содержанием

формальдегида не менее 40% (масс), содержание метилового спирта в нем не более

0,6% (масс). В качестве источника изобутилена могут быть использованы фракции C4

различного происхождения: продукты дегидрирования изобутана, пиролиза и

крекинга нефтяных фракций и т.д. Содержание изобутилена в исходной фракции не

менее 42% (масс).

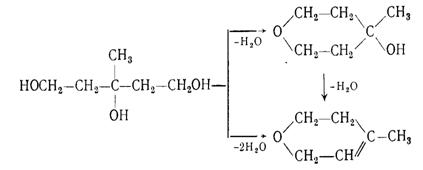

Наряду с основными реакциями, как на первой, так и на второй стадии

протекают побочные реакции, в результате которых образуются многочисленные

продукты различного состава и строения.

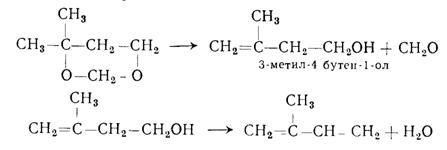

Конденсация изобутилена с формальдегидом, когда наряду с ДМД получается

промежуточный продукт З-метилбутандиол-1,3, находящийся в равновесии с ДМД:

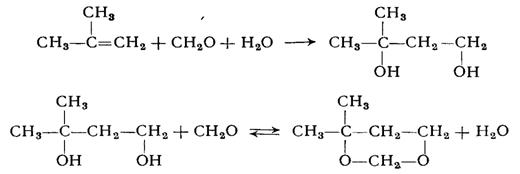

Гидратация изобутилена с образованием триметилкарбинола (TMK) [3]:

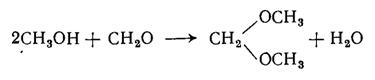

Взаимодействие метилового спирта, присутствующего в качестве примеси в

исходном формалине, с формальдегидом с образованием метилаля:

Взаимодействие метилового спирта с триметилкарбинолом с образованием

метил-трет-бутилового эфира:

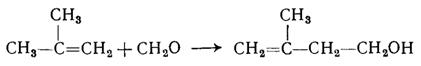

Взаимодействие изобутилена с формальдегидом с образованием непредельного

спирта З-метил-З-бутен-1-ола (ИПЭС):

Дегидратация 3-метилбутандиола с образованием трех изомерных непредельных

спиртов C5H9OH (ИПЭС, ДМАС, ДМВК), а также изопрена. Эти

продукты на второй стадии легко превращаются в изопрен. [3]

[7]

[7]

Взаимодействие непредельных спиртов с формальдегидом приводит к

образованию высококипящих диоксановых спиртов [3]:

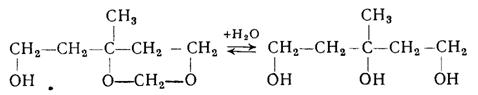

Гидролиз диоксанового спирта ДС-II с образованием трехатомного спирта З-метилпентантриола-1, 3, 5:

Неполная дегидратация триола приводит к образованию третичного

тетрагидропиранового спирта, а полная дегидратация - метилдигидропирана

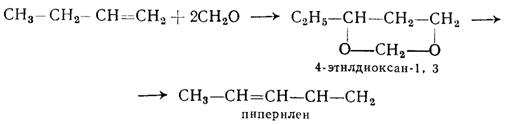

В технической изобутан-изобутиленовой фракции содержатся бутены

нормального строения и бутадиен, которые реагируют с формальдегидом с

образованием изомерных диоксанов. При разложении последних образуются вредные

примеси в изопрене: пиперилен, изовалериановый альдегид и циклопентадиен [3]:

Особенно нежелательны примеси циклопентадиена, его содержание в изопрене

должно быть не более 0,0005% (масс).

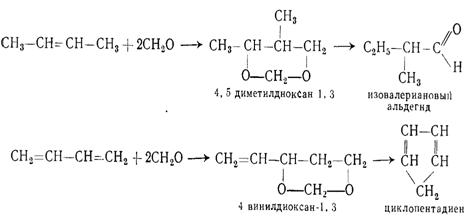

Вторая стадия процесса получения изопрена также сопровождается

многочисленными побочными реакциями.

Распад ДМД на исходные продукты:

Отщепление от ДМД молекулы формальдегида приводит к образованию

непредельного спирта, который подвергается дегидратации с образованием

изопрена:

Основным побочным продуктом разложения ДМД является ме-тилдигидропиран,

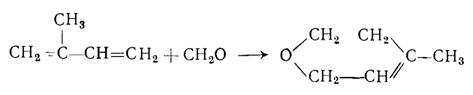

образующийся при взаимодействии изопрена с формальдегидом [3]:

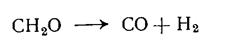

Небольшая часть формальдегида, образующегося при разложении ДМД, частично

подвергается крекингу:

При гидрировании изопрена водородом, выделяющимся при этой реакции,

получаются амилены:

При взаимодействии амиленов с формальдегидом образуются соответствующие

диоксаны, которые подвергаются расщеплению с образованием гексадиенов [3]:

Кроме указанных протекают также реакции, вызванные присутствием в ДМД

других изомерных диоксанов, образующихся на первой стадии при взаимодействии

бутенов с формальдегидом. В незначительной степени протекают реакции

полимеризации изопрена, преимущественно с образованием его циклических димеров

терпенового ряда:

Эти углеводороды составляют основную часть так называемого «зеленого

масла», которое способствует образованию кокса.

Число веществ, образующихся в результате побочных реакций, гораздо больше,

чем перечислено выше. Выделение и идентификация многих побочных продуктов

представляют значительные трудности и нуждаются в дальнейшем изучении. В

настоящее время проводятся исследования по изысканию эффективных путей

использования побочных продуктов синтеза изопрена из изобутилена и

формальдегида [3].

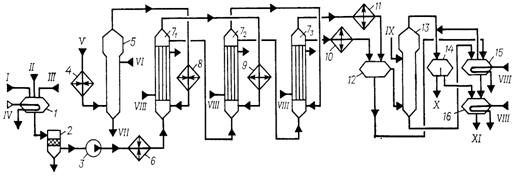

Синтез диметилдиоксана

Конденсация изобутилена с формальдегидом с образованием ДМД

осуществляется в трех последовательно соединенных трубчатых реакторах 7. Синтез

проводится в жидкой фазе при температуре 80÷100 0С под давлением 0,16÷0,20 МПа. Молярное соотношение

формальдегид: изобутилен =2:1. [3]

Свежий 40% раствор формальдегида в смеси с возвратным поступает в емкость

1на смешение с рециркулирующим водным кислым слоем катализатора. Далее

формальдегидная шихта подогревается паром до 90 0С в подогревателе 6

и подается в нижнюю часть трубного пространства реактора 71. ИИФ в

смеси с возвратным изобутиленом подогревается паром в подогревателе 4 до 7 0С

и через экстракционную колонну 5 направляется через распред. устройство в

реактор 71, предварительно подогреваясь, паром до температуры

реакции в подогревателе 8. Реакция конденсации изобутилена с формальдегидом

протекает с выделением теплоты, постоянная температура поддерживается подачей

охлажденного конденсата в межтрубное пространство реакторов 71, 72,

73 . Реакционная масса после охлаждения в холодильниках

10,11 поступает на расслаивание в отстойник 12. Водный слой из нижней части

отстойника 12 подается на дополнительный отстой в сепаратор 15, затем

собирается в емкость 16 и направляется на переработку водного слоя. Масляный

слой из верхней части отстойника 12 подается на отмывку от формальдегида и

щавелевой кислоты в скруббер 13. Отмывка осуществляется в обессоленной воде при

температуре 40÷50 0С

и давлении 0,14÷0,18 МПа [3].

Рисунок 1 - Схема получения ДМД

,16 - емкости; 2- фильтр, 3 - насос;4,6,8 - подогреватели; 5 -

экстрактор; 71, 72, 73 - реакторы; 9,10,11 -

холодильники; 12,14 - отстойники; 13 - скруббер; 15 - сепаратор.

I -

40% формалин, II - рецикловый водный слой; III возвратный формалин, IV -водяной пар, V - ИИФ, VI - дистиллят колонны упарки водного слоя, VII - водный слоя на обезметаноливание, VIII - паровой конденсат. IX - обессоленная вода, X - масляный слой, XI - водный слой на переработку.

Промывные воды из куба колонны 13 выводятся в сепаратор 15, а маслянный слой,

отмытый от формальдегида и щавелевой кислоты, собирается в отстойник 14, после

предварительного дросселирования до 0,8МПа. Отстоявшаяся вода из отстойника 14

стекает в емкость 16, а масляный слой направляется на разделение.

Показатели процесса синтеза ДМД:

Конверсия изобутилена, % (масс)80-81

Конверсия формальдегида, % (масс)85-86

Выход ДМД в расчете на формальдегид, % (масс)66,5

Выход ДМД в расчете на изобутилен, % (масс)52-53

Переработка масляного слоя состоит из стадий:

- ректификация малсяного слоя с выделением фракции С4,

- ректификация с выделением метилаль-метанольной фракции и

широкой фракции, содержащей С4, метилаль, ТМК и возврата ее в синтез

ДМД.

- вакуумная ректификация с выделением фракции ДМД от ВПП.

Целевой продукт - ДМД получается с концентрацией не менее 93% (масс).

Содержание примесей не должно быть выше, % (масс.):

Триметилкарбинол 7,5 Вода 1,0

Метиловый спирт0 ,15 Тяжелый остаток 0,2

Метилаль 0,1

Переработка водного слоя состоит из следующих стадий:

- упарка водного слоя под вакуумом с выделением рециклового

водного слоя, возвращаемого на синтез ДМД и формальдегидсодержащего водного

слоя,

- абсорбция газообразного формальдегида циркулирующим слабым

раствором формальдегида,

- экстракция органический продуктов (ДМД, ТМК и ВПП) из водного

слоя с помощью свежей фракции С4, поступающей на синтез ДМД,

- обезметаноливание формальдегидной воды в ректификационной

колонне под вакуумом,

- укрепление формальдегидной воды до 40% содержания

формальдегида в ректификационной колонне. Полученный формалин возвращается на

синтез ДМД. [3]

Разложение диметилдиоксана

Вторая стадия синтеза - разложение ДМД - является эндотермическим

процессом. Тепловой эффект реакции составляет около -146,5 кДж/моль. В качестве

теплоносителя используется перегретый водяной пар с температурой 700 °С.

Разложение ДМД проводится на кальцийфосфатном катализаторе КБФ-76 в

вертикальных реакторах секционного типа (рис. 2). ДМД смешивается с водяным

паром в соотношении ДМД : пар = 1 : 0,4 и поступает в испаритель 1. Испарение

ДМД происходит при температуре 140 °С и давлении 0,26 МПа. Пары шихты из

испарителя перегреваются в трубчатой печи до температуры не более 400 °С. Во

избежание термического разложения ДМД перед печью шихта смешивается с водяным

паром до соотношения шихта : пар = 1 : 0,7, учитывая разбавление в испарителе

1. Из печи перегретые пары шихты подаются на первую секцию шести полочного

реактора 3. Перегретый водяной пар подается на каждую полку по температуре под

слоем катализатора. Для восстановления активности катализатора на каждую полку

через смеситель вместе с перегретым паром подается водный раствор смеси борной

и фосфорной кислот. Разложение ДМД протекает при 270-380 °С в зависимости от

срока службы катализатора. При завышении температуры предусмотрена подача

насыщенного водяного пара. [3]

Рисунок 2 - Схема разложения диметилдиоксана и отгонки органических

продуктов из водного слоя

- испаритель; 2 - трубчатая печь; 3 - реактор; 4 - котел-утилизатор; 5,13

- теплообменник; 6 - воздушный холодильник; 7, 9 - конденсаторы; 8 - скруббер;

10 - отстойник; 11, 12, 21 - насосы; 14 - подогреватель; 15 - ректификационная

колонна; 16 - кипятильник; 17 - воздушный конденсатор; 18 - сепаратор; 19 -

холодильник; 20 - емкость.

I -

ДМД; II - водяной пар; III - топливный газ; IV - воздух; V -

насыщенный водяной пар; VI - фосфорная кислота; VII - конденсат; VIII - отдувки на сжигание; IX -

формальдегидиая вода; X - масляный слой (на выделение изопрена); XI - паровой

конденсат; XII - горячая вода. Образующийся

контактный-газ проходит котел-утилизатор 4, а затем теплообменник 5, где

охлаждается до 115 °С, при этом конденсируется вода и частично органические

продукты. Дальнейшее охлаждение и конденсация контактного газа происходит в

воздушном холодильнике 6 и конденсаторе 7. Конденсат стекает в отстойник 10, а

несконденсировавшиеся газы, в основном изопрен и изобутилен, направляются на

отмывку от формальдегида в скруббер 8. Отмывка контактного газа в скруббере

осуществляется паровым конденсатом с температурой 33 °С. После отмывки

конденсат стекает в отстойник 10. Отмытый от формальдегида контактный газ из

скруббера 8 направляется в аммиачный конденсатор 9. Несконденсировавшиеся газы,

содержащие небольшое количество изопрена и изобутилена, направляются в цех

выделения изопрена, в аварийных случаях - направляются на сжигание.

Конденсат из конденсатора 9 также собирается в отстойник 10, где

происходит расслаивание углеводородного (масляного) и водного слоев. Масляный

слой насосом 11 подается на выделение изопрена, водный слой насосом 12 через

теплообменник 13 и подогреватель 14 - в колонну 15. В колонне 15 отгоняются

азеотропные смеси ДМД, непредельных спиртов и других органических продуктов с

водой. Отгоняемые пары конденсируются в воздушном конденсаторе 17, собираются в

емкость 20 и возвращаются в отстойник 10. Кубовая жидкость колонны 15 -

формальдегидная вода - после рекуперативного теплообменника 13 откачивается на

установку переработки водного слоя. [3]

Продолжительность контактирования 3 ч; после этого реактор продувается

водяным паром в течение 15 мин и переключается на регенерацию,

продолжительность которой также 3 ч. Регенерация катализатора, заключающаяся в

выжиге отложившегося на нем кокса, проводится паровоздушной смесью при

температуре 460- 500 °С. Переключение с цикла контактирования на цикл

регенерации и наоборот производится автоматически при помощи командного

электрического прибора КЭП-12.

Условия и показатели процесса разложения ДМД :

Температура, °С 290-380

Давление, МПа, ие более 0,12-0,16

Объемная скорость подачи сырья, ч-1 1 -1,4

Массовое соотношение ДМД : водяной пар 1 : (1,5-1,9)

Выход изопрена в расчете на пропущенный ДМД, % (масс.) 37-40

Селективность, % (масс.) 50-51

Конверсия, % (масс.) 78-80

Состав продуктов разложения ДМД, % (масс.)

Изопрен 86,13

Метилентетрагидропиран 0,4

Изобутилен 7,66

Олигомеры изопрена 0,67

Амилены 0,11

Оксид и диоксид углерода 0,02

Гексадиены 0,93

Кокс 1,0

Непредельные спирты 3,57

Выделение и очистка изопрена состоит из следующих стадий:

- отмывка углеводородного слоя от формальдегида и карбонильных

соединений обессоленной водой в отмывочной колонне,

- ректификация углеводородного слоя с выделение

изопрен-изобутиленовой фракции от высогогипящих продуктов (ДМД, непредельных

спиртов, МДГП и др).

- отмывка изопрен-изобутиленовой фракции от карбонильных

соединений обессоленной водой в отмывочной колонне,

- азеотропная осушка изопрен-изобутиленовой фракции,

- разделение изобутилена от изопрена в ректификационной

колонне,

- ректификация изопрена от пиперилена, циклопентадиена,

- тонкая химическая очистка изопрена от циклопентадиена и карбонильных

коединений, путем смешения изопрена с циклогесаном и бутиловым спиртом в

присутствии едкого калия, с последующей ректификацией,

- отмывка изопрена от карбонильных соединений паровым

конденсатом при 15 0С,

- азеотропная осушка изопрена,

- отделени возвратного ДМД от МТГП, МДГП и тыжелых примесей

последовательно в трех ректификационных колоннах.

Изопрен-ректификат после очистки получается с чистотой не менее 99,0%

(масс). Содержание примесей в нем должно быть не выше, % (масс): [3]

Бутены и пен гены 1,0 Карбонильные соединения 0,0002

Пиперилен 0,02 Серусодержащие соединения 0,0003

Циклопентадиен 0,0001 Азотсодержащие соедииения 0,0002

Ацетиленовые углеводороды 0,0002

5.2 Получение изопрена из изопентана и изоамиленов

В Советском Союзе впервые разработан и освоен в промышленном масштабе

процесс получения изопрена методом двухстадииного дегидрирования изопентана.

Сущность данного процесса состоит в последовательном превращении изопентана в

изоамилены и в изопрен. Процесс дегидрирования изопентана и изоамиленов имеет

много общего с процессами дегидрирования бутана и бутенов. В качестве сырья для

данного процесса используется изопентановая фракция газовых бензинов или

изопентан-изоамиленовая фракция бензина каталитического крекинга. Для

увеличения ресурсов изопентана проводят изомеризацию пентана, в значительных

количествах содержащегося в легких фракциях бензинов каталитического крекинга.

[3]

Изомеризация пентана в изопентан

Реакция изомеризации пентана в изопентан протекает по следующему

уравнению:

CH3-CH2-CH2-CH2-CH3

-> CH3-CH-CH2-CH3

Процесс проводится в паровой фазе над платиновым катализатором в

присутствии водорода, циркулирующего в системе; одновременно с изомеризацией

катализатор очищает продукт от серусодержащих соединений (рис. 3). [3]

Исходная пентановая фракция, предварительно освобожденная ректификацией

от тяжелых углеводородов, подается на азеотропную осушку в колонну 1. Осушенный

пентан из куба колонны 1 поступает в емкость 7, откуда подается на изомеризацию

через теплообменник. 9, обогреваемый контактным газом, выходящим из реактора.

Перед теплообменником 9 пентан смешивается с циркулирующим газом, содержащим

около 85% водорода. В теплообменнике 9 пентан испаряется и перегревается до 300

0C Далее пентан перегревается в печи 10 и с температурой 450 0C

направляется в реактор 11. Реакционные газы охлаждаются в теплообменнике 9 до

150 0C и поступают в теплообменник 12, где охлаждаются до 1100C

пентан-изопентановой фракцией, подаваемой из емкости 15. После теплообменника

12 реакционные газы поступают в конденсатор 13, где происходит конденсация

углеводородов. Образующийся конденсат собирается в емкость 14, а

несконденсировавшийся газ через сепараторы 16 и 17 направляется на компрессор и

затем смешивается с исходной пентановой фракцией, поступающей на изомеризацию.

Рисунок 3 - Схема изомеризации пентана в изопентан

- колонна азеотропиой осушки; 2,23,28,34 - кипятильники; 3,24,29,35 -

дефлегматоры; 4,7,14,15,25,30,36 - емкости; 5,6,8,21,26,31,32,37 - иасосы; 9,12

- теплообменники; 10 - трубчатая печь; 11 - реактор; 13 - конденсатор; 16,17,20

- сепараторы; 18 - компрессор; 19,38 - холодильники; 22,27,33 -

ректификационные колонны.

I -

сырье; II - вода на отпарку углеводородов; III - отдувки в топливную сеть; IV -

изопентан; V - фракция С4 и выше; VI - водород.

Конденсат, состоящий в основном из изопентана и пентана, из емкости 15

через теплообменник 12 направляется в колонну 22 для отгонки легколетучих

компонентов. Колонна 22 обогревается паром через кипятильник 23. Пары из верха

колонны 22 направляются на конденсацию в дефлегматор 24. Конденсат собирается в

емкость 25 и возвращается в колонну в виде флегмы. Несконденсировавшийся газ

стравливается в топливную сеть. Изопентан-пентановая фракция из куба колонны 22

поступает в колонну 27 для выделения изопентана-ректификата. Кубовая жидкость

колонны 27 - пентан освобождается в колонне 33 от углеводородов C6 и

выше и возвращается на изомеризацию. [3]

При снижении активности катализатора проводится окислительная регенерация

при температуре 300-450 °С и давлении 0,6- 1,1 МПа циркулирующим инертным газом

в смеси с кислородом. Содержание кислорода в инертном газе в ходе регенерации

изменяется от 0,2 до 1,0% (об.), объемная скорость подачи циркулирующего газа

(по отношению к объему катализатора) 500 ч-1.

Условия и показатели процесса изомеризации пентана в изопентан

Температура,0С 400-450

Давление, МПа 4,0

Объемная скорость подачи сырья, ч-1 2,1-2,5

Молярное соотношение пентан : водород 1 : 2

Выход изопентана в расчете на прореагировавший пентан, % (масс.) 96-98

Конверсия, % (масс.) 49-50

Изопентан получается с чистотой не менее 97,5% (масс). Содержание

примесей в нем должно быть не выше, % (масс): [3]

Углеводороды C2-C4 1,5

Непредельные углеводороды 0,5

Пентан 2,5

Серусодержащие соединения 0,003

Углеводороды C8 и выше 0,3

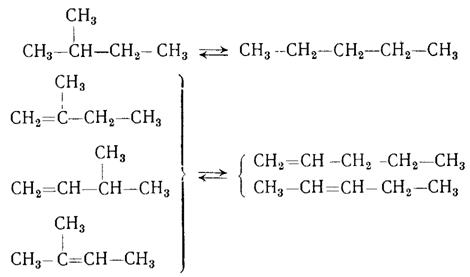

Дегидрирование изопентана в изоамилены

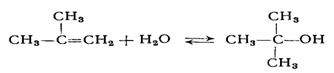

Дегидрирование изопентана в изоамилены является равновесной реакцией:

5H12

<=> C5H10 + H2

При дегидрировании изопентана образуется смесь изомерных изоамиленов: [3]

Преимущественно образуется 2-метилбутен-2. Все три изомера далее

дегидрируются в изопрен. Тепловой эффект реакции дегидрирования изопентана в

изоамилены около -1673 кДж/моль. Дегидрирование изопентана сопровождается рядом

побочных процессов.

Крекинг с образованием углеводородов C1-C4, C6

и выше, CO2, СО, водорода и кокса.

Изомеризация изопентана и изоамиленов с получением соответствующих

углеводородов C5 нормального строения:

Циклизация и дегидрогенизация

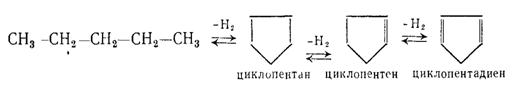

Дегидрирование изопентана технологически оформлено как непрерывный

процесс в кипящем слое алюмохромового катализатора ИМ-2201. Реактор и

регенератор расположены на одном уровне, катализатор транспортируется в потоке

высокой концентрации. Технологическая схема процесса дегидрирования изопентана

в изоамилены приведена на рис. 4. Смесь свежей и возвратной изопентановой фракций

через сепаратор 1 поступает в испарителв-2. Испарение сырья происходит при

температуре 80 °С и давлении 0,58 МПа. Из сепаратора пары изопентана поступают

в перегреватель 3, затем в закалочный змеевик реактора 5, где перегреваются за

счет теплоты контактного газа. Далее пары изопентана перегреваются в трубчатой

печи 4 до 500-550 °С и поступают в реактор 5 под кипящий слой катализатора

через распределительную решетку. Теплота, необходимая для реакции, подводится с

горячим регенерированным катализатором, циркулирующим в системе

реактор-регенератор. [3]

Рисунок 4 - Схема дегидрирования изопентана в изоамилены

- сепаратор; 21, 22 - испарители, 3 -

перегреватель; 4 - трубчатая печь, 5 - реактор; 6 - регенератор; 7 - топка; 8,

10 - котлы-утилизаторы; 9 - скруббер; 11 - сепаратор; 12 - холодильник, 13, 14

- насосы; 15 - увлажнитель; 16 - электрофильтр.

I -

сырье; II - топливный газ; III - свежий катализатор; IV -

отработанный катализатор; V - воздух; VI - дизельное топливо; VII - природный газ; VIII - вода; IX - дымовые газы; X - катализаторная пыль; XI - контактный газ; XII - азот; XIII - конденсат на очистку; XIV - водяной пар.

Реактор секционирован 12 решетками провального типа. Контактный газ из

реактора, пройдя через циклоны для улавливания основного количества

катализаторной пыли, направляется на охлаждение в вертикальный котел-утилизатор

8. Из котла-утилизатора контактный газ с температурой 300 0C

поступает в тарельчатый, скруббер 9, где охлаждается до 40 0C

Скруббер- разделен глухой перегородкой на две части: в верхнюю часть насосом 13

непрерывно подается вода с температурой 35 °С, циркуляция воды в нижней части

осуществляется насосом 14. В нижней части скруббера накапливается

катализаторная пыль, поэтому часть воды постоянно выводится на очистку. Из

скруббера контактный газ поступает в сепаратор, где частично отделяется

унесенная газом вода. Из сепаратора контактный газ направляется на выделение

изопентан-изоамиленовой фракции. Разделение изопентан-изоамиленовой фракция,

полученной при выделении фракции C5 из контактного газа

дегидрирования изопентана, проводится методом экстрактивной ректификации с

безводным ДМФА.

Отработанный катализатор из реактора воздухом по транспортной линии

подается на регенерацию в регенератор 6, секционированный 6 провальными

решетками. Катализатор регенерируется воздухом в кипящем слое при 610-650 °С. Регенерированный катализатор

попадает в восстановительный стакан регенератора. В верхнюю часть

восстановительного стакана подается природный газ для восстановления

шестивалентного хрома в трехвалентный; в нижнюю часть - азот для отдувки из катализатора

продуктов восстановления. Восстановленный катализатор транспортируется в

реактор. [3]

Газы регенерации, пройдя циклоны в верхней части регенератора,

охлаждаются в котле-утилизаторе 10 до 250-400 0C, затем в скруббере-увлажнителе 15 до 250-300 °С, очищаются от катализаторной

пыли в электрофильтрах 16 и выбрасываются в атмосферу. В период пуска разогрев

системы осуществляется дымовыми газами из топки 7. [3]

Условия и показатели процесса дегидрирования изопентана в изоамилены

Температура, 0C 530-555

Давление над кипящим слоем, МПа 0,127-0,147

Объемная скорость подачи сырья, ч-1 115-180

Плотность кипящего слоя в реакторе и регенераторе, кг/м3 750

Выход изоамиленов в расчете на пропущенный изопентан, % (масс.) 30-32

Селективность, (масс.) 72-76

Примерный состав контактного газа

дегидрирования изопентана, % (масс.)

Водород 1,5 Изопентан 53,7

Метан 1,8 Изоамилены 21,1

Углеводороды C2 0,7 Изопрен 2,1

Углеводороды C3 2,1 Пентан 1,0

Углеводороды C4 5,0 Амилены 3,3

Углеводороды C6 0,4 Пиперилен 0,7

Оксид и диоксид углерода 0,6

Состав изопентан-изоамиленовой фракции, после выделения фракции C5

из контактного газа % (масс.)

Углеводороды C4 0,1

Пентан 1,3

Изопентан 60

Амилены 3,2

Изоамилены 33,2

Пиперилен 0,6 Изопрен 1,4

Углеводороды C6 и выше 0,1

Составы продуктов, получаемых при разделении изопентан- изоамиленовой

фракции, % (масс.)

Изопентановая фракция Изоамилен- изопреновая фракция

Изопентан 92-95

Изоамилены 80

Изоамилены 2-4

Изопрен 10-12

Пентан 2,5-3,0

Пиперилен 1,5-2,0

Амилены 1,0 Изопентан 0,5-2,0

Углеводороды C4 0,2 Пентан 2,5

Амилены 6,0

Дегидрирование изоамиленов в изопрен

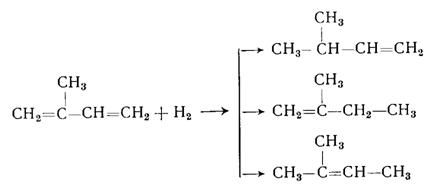

Дегидрирование изоамиленов в изопрен является равновесной реакцией. Все

три изоамилена, полученные в результате дегидрирования изопентана, образуют

изопрен: [3]

Тепловой эффект этой реакции зависит от структуры исходного изоамилена.

Ниже указан тепловой эффект для каждого изомера, кДж/моль:

-Метилбутен-1 -131

-Метилбутен-2 -137,6

З-Метилбутен-1 -123,4

В расчете на 1 кг изоамиленов это составляет 1800 кДж. Кроме основной

реакции дегидрирования протекают побочные процессы.

Разложение изоамиленов и изопрена с образованием углеводородов C1-C4, C6, CO2

и кокса.

Изомеризация изоамиленов в амилены, причем образовавшиеся нормальные

углеводороды дегидрируются в пиперилен, который частично дегидроциклизуется в

циклопентадиен: [3]

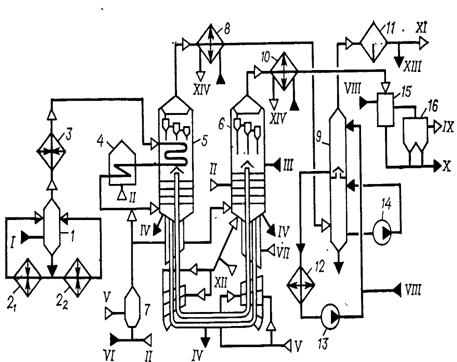

Процесс дегидрирования изоамиленов в изопрен осуществляется на

стационарном слое хром-кальций-никельфосфатного катализатора ИМ-2204 или

ИМ-2206 при 600-650 °С с чередующимися циклами контактирования и регенерации

катализатора. Длительность одного цикла составляет 30 мин:

Дегидрирование 15 мин Регенерация 11 мин

Продувка паром 2 мин Продувка паром 2 мин

Установка для дегидрирования изоамиленов состоит из двух однотипных

реакторов: один реактор находится на дегидрировании, другой - на регенерации,

Технологическая схема процесса дегидрирования представлена- на рис. 5.

Сырье - свежая и возвратная изоамиленовые фракции - через сепаратор 1

поступает в испаритель 2. Испарение сырья происходит при температуре 95 0C

и давлении 0,50 МПа. Пары изоамиленовой фракции после сепаратора перегреваются

до 105 0C в перегревателе 3 и направляются в печь 4, где

перегреваются до 450-500 °С. Во избежание термического разложения изоамиленов

перегревать их выше 500 0C не рекомендуется. Поэтому в случае

завышения температуры предусматривается подпитка амиленов водяным паром с

температурой 158 °С. [3] Реакция дегидрирования изоамиленов протекает в

присутствии водяного пара. Водяной пар с температурой 700-750 0C смешивается с

парами сырья перед входом в реактор 5. Для предупреждения вторичных реакций

термичес'кого разложения в трубопроводах после реактора температура контактного

газа на выходе из катализаторного слоя снижается до 530 °С путем впрыскивания

парового конденсата. Каждый реактор снабжен котлом-утилизатором 6, где

контактный газ охлаждается до 250 0C После этого контактный газ

поступает в скруббер 7, разделенный глухой тарелкой на две секции. В нижней

части скруббера происходит очистка контактного газа от унесенной катализаторной

пыли, удаление из него тяжелокипящих продуктов, а также охлаждение газа до 120 0C

циркулирующим дизельным топливом. Из нижней части скруббера отработанное

дизельное топливо откачивается на очистку. В верхней части скруббера

происходит, дальнейшее охлаждение контактного газа до 115 °С и частичная

конденсация водяного пара за счет циркулирующего конденсата. [3]

Из скруббера 7 контактный газ поступает в конденсатор 11, где охлаждается

до 95-98 0C с частичной конденсацией содержащегося в нем водяного

пара и дизельного топлива. Окончательное охлаждение и конденсация водяного пара

происходят в воздушном холодильнике 12 и конденсаторе 14. После сепараторов 13

и 15 контактный газ с температурой 65 0C подается на выделение

изоамилен-изопреновой фракции.

Рисунок 5 - Схема дегидрирования изоамиленов в изопрен

- сепаратор; 2 -

испарители; 3 - перегреватель;

4 - трубчатая печь; 5 - реакторы; 6 - котлы-утилизаторы; 7,17 - скрубберы; 8 - емкость; 9,18 - насосы; 10 - холодильник; 11,14,19 - конденсаторы; 12,20 - воздушные холодильники; 13,15,21 - сепараторы; 16,22 - емкости.

I - сырье; II - водяной пар; III -

топливный газ; IV -

паровой конденсат на закалку; V - воздух на регенерацию; VI - дизельное топливо; VII - контактный газ; VIII -

дизельное топливо на орошение скруббера; X - дизельное топливо на очистку; XI - вода; XII - газы регенерации; XIII - конденсат на дегазацию; XIV - вода на очистку.

После проведения процесса дегидрирования реактор 5 переключается на

процесс регенерации. Регенерация катализатора проводится паровоздушной смесью

при 630-650 °С. Во время регенерации количество перегретого водяного пара

составляет одну треть от количества, подаваемого при контактировании. Газы

регенерации, пройдя котел-утилизатор, с температурой 250 0C

поступают в скруббер 17, где охлаждаются до 115 0C Скруббер

орошается конденсатом, циркуляция которого осуществляется насосом 18. Затем

газы регенерации охлаждаются в конденсаторе 19 и воздушном холодильнике 20 и

выбрасываются в атмосферу. Конденсат из газов регенерации собирается в емкость

22, откуда подается на очистку от диоксида углерода. [3]

Условия и показатели процесса дегидрирования изоамиленов в изопрен

Температура, 0C 600-650

Перепад давления по слою катализатора, МПа 0,039-0,09

Объемная скорость подачи сырья, ч-1 150-220

Молярное соотношение сырье : водяной пар 1 : 20

Выход изопрена в расчете на пропущенные изоамилены, 32-33 % (масс.)

Селективность, % (масс.) 76

Конверсия, % (масс.) 40-43

Примерный состав контактного газа дегидрирования изоамиленов, % (масс.)

Водород 1,2 Пентан 0,1

Метан 0,8 Амилены 5,5

Углеводороды C2 0,3 Пиперилен 3,0

Углеводороды C4 3,1 Углеводороды C6 0,3

Изопентан 11,5 Диоксид углерода 1,1

Изоамилены 45,2

Оксид углерода 0,4

Изопрен 25,0

Следующей стадией производства изопрена двухстадийным дегидрированием

изопентана является выделение изоамилен-изопреновой фракции из контактного газа

дегидрирования изоамиленов. Выделение изоамилен-изопреновой фракции

осуществляется по схеме, аналогичной выделению изопентан-изоамиленовой фракции.

[3] Выделение и очистка изопрена из смесей, образующихся при двухстадийном

дегидрировании изопентана, состоит из следующих стадий:

- выделение изопрена из изоамилен-изопреновых фракций

экстрактивной ректификацией с безводным ДМФА;

- ректификация изопрена-сырца от пиперилена;

- химическая очистка изопрена от циклопентадиена, проводится в

трех реакторах, работающих последовательно, и ректификационной колонне;

- отмывка от карбонильных и аминосоединений паровым конденсатом

при 25 0C и соотношении вода : изопрен ==1:1;

- гидрирование ацетиленовых углеводородов в изопрене проводится

при 20°С и давлении 0,15 МПа в жидкой фазе на стационарном катализаторе «никель

на кизельгуре» электролитическим водородом, подаваемым в нижнюю часть реактора.

Ацетиленовые соединения, в основном бутилацетилен и изопропилацетилен,

гидрируются в амилены.

Изопрен-ректификат получается с чистотой не менее 99,0% (масс), он

собирается и откачивается на склад. Содержание примесей в нем должно быть не

выше, % (масс):

Ацетиленовые углеводороды 0,0002 Углеводороды C6 1,0

Серусодержащие соединения 0,0003 Пиперилен 0,02

Карбонильные соединения 0,002 Циклопентадиен 0,0001

Азотсодержащие соединения 0,0002

6. Сравнение методов получения (достоинства и

недостатки)

Исторический очерк о развитии производства изопрена

В основе современных промышленных способов производства изопрена лежат

теоретические исследования в области химии диеновых углеводородов, выполненные

в начале 20 века. В 1908 -1912 годах С.В. Лебедев установил общие

закономерности полимеризации изопрена. Работы по производству изопрена начаты

А.Е. Фаворским, открывшим в 1905 году реакцию получения третичных ацетиленовых

спиртов конденсацией ацетилена с карбонильными соединениями. В 1917 году Принс

доказал принципиальную возможность получения диеновых углеводородов из олефинов

и формальдегида. В 1928 году А.Е. Фаворский изучил и в 1939 году предложил

метод синтеза изопрена на основе ацетилена и ацетона, реализованный позже в

промышленном масштабе в Италии.

До 1959 года бутадиен - 1,3 был в нашей стране единственным мономером для

производства синтетического каучука. В 50-х годах был разработан метод синтеза

изопрена из изобутилена и формальдегида (диоксановый метод), осуществленный

впервые в мире в промышленном масштабе в 1964-1965 годах на Самарском и

Волжском заводах синтетического каучука. В 1968 - 1970 годах вводятся в

действие крупные мощности по производству изопрена двухстадийным

дегидрированием изопентана, извлекаемого из попутного газа Среднего Приобья.

Позже на этом сырье организовали производство изопрена на Тобольском

нефтехимическом комбинате.

В промышленности изопрен получают тремя способами:

. Из изобутилена и формальдегида.

На первой стадии образуется диметилдиоксан. Реакцию проводят в трубчатых

реакторах, в которые противотоком подают фракцию углеводородов С4 с

содержанием изобутилена 40-50% и формалин, содержащий не менее 35%

формальдегида, катализатор - 1-2%-ная H2SO4. Выход

продукта 74-80% по формальдегиду. На второй стадии диметилдиоксан, разбавленный

перегретым паром, разлагают в адиабатических реакторах в присутствии

кальцийфосфатного катализатора, изопрен выделяют ректификацией. Выход 43-46%.

. Дегидрированием изопентана. На первой стадии в кипящем слое

алюмохромового катализатора при 530-610 °С образуются изоамилены; выход 28-33%.

На второй стадии изоамилены, разбавленные перегретым водяным паром, дегидрируют

в стационарном слое хромкальцийникельфосфатного катализатора при 550-650 °С;

выход 32-34%. Изопрен и изоамилены после первой стадии выделяют экстрактивной

ректификацией с ДМФА или другими экстрагентами.

. Из фракции С5 пиролиза жидких нефтепродуктов (содержит

15-20% изопрен), получаемой при производстве этилена. Изопрен выделяют

двухступенчатой экстрактивной ректификацией с ацетонитрилом. ДМФА или др. Выход

по этилену 2-5%. Этим способом (он наиболее экономичен) за рубежом производят

более 70% изопрен

В лаборатории чистый изопрен может быть получен разложением

b-метилпирролидина. [7]

Таблица 1 - Экономическая оценка различных методов получения изопрена

|

Метод

|

Показатели

|

|

удельные капитальные

вложения

|

Себест.

|

Привед. затраты

|

Энерго емкость

|

|

Собств. затраты

|

с учетом сопряж. затрат в

топливно-энергетич. базу

|

|

|

|

|

Из изобутилена и

формальдегида - при получении изобутилена дегидрированием изопентана - при

извлечении изобутилена из фракции С4

|

100 100

|

100 102

|

100 85

|

100 89

|

100 105

|

|

Двухстадийное

дегидрирование изопентана

|

100

|

101

|

98

|

95

|

105

|

|

Одностадийное

дегидрирование изопентана под вакуумом

|

91

|

97

|

98

|

95

|

90

|

|

Окислительное

дегидрирование изопентана

|

70

|

75

|

65

|

65

|

78

|

|

Выделение из фракции С5

пиролиза жидких нефтепродуктов

|

47

|

76

|

62

|

67

|

78

|

|

Дегидрирование изоамиленов,

выделенных из фракции С5 переработки нефти

|

165

|

100

|

108

|

105

|

191

|

|

Синтез из пропилена

|

102

|

112

|

89

|

92

|

141

|

|

Из ацетилена и ацетона при получении

ацетилена - из карбида кальция - из природного газа

|

94 130

|

108 102

|

101 96

|

100 98

|

87 72

|

Проанализировав таблицу 1 можно убедится, что наиболее рентабельными

способами получения изопрена являются окислительное дегидрирование изопентана и

выделение изопрена из фракции С5 пиролиза жидких нефтепродуктов. Эти

методы характеризуются наименьшими капитальными вложениями, сниженной

себестоимостью выпускаемой продукции и уменьшенными затратами энергоресурсов.

[10]

Наиболее простой вариант получения изопрена - извлечение из фракций С5

пиролиза нефти, содержащей обычно 15-20% изопрена. Эта фракция образуется в

качестве побочного продукта при получении этилена и пропилена в количествах, не

превышающих 15-20% от выхода этилена. Однако для промышленной реализации метода

необходимо транспортировать эту фракцию с различных нефтеперерабатывающих

заводов, что создает определенные трудности.

Изопентан и изопентены, обладающие углеводородным скелетом конечного

продукта, являются дефицитными продуктами в связи с тем, что они широко

применяются как высокооктановая добавка к качественным бензинам (не содержащим

тетраэтилсвинец). Это ограничивает возможность их применения для получения

изопрена [8] Одним из основных преимуществ способа получения изопрена из изобутилена

и формальдегида по сравнению с другими способами получения этого мономера

является высокая чистота продукта при сравнительно простых методах его

выделения и очистки.

Основной недостаток процесса - образование многочисленных побочных

продуктов, количество которых достигает до 0,5 т/т изопрена. Для утилизации

части побочных продуктов триметилкарбинольную фракцию подвергают разложению с

образованием возвращаемого в процесс изобутилена, что значительно снижает его

расход на 1 т изопрена. Разложение выделяемой фракции метилгидропирана

позволяет дополнительно получить до 2% изопрена.

Другим недостатком этого способа получения изопрена является

необходимость рекуперации формальдегида, образующегося при разложении

диметилдиоксана. Этого недостатка лишен процесс, в котором в качестве

промежуточного продукта получают метилбутандиол или изоамиленовый спирт, легко

превращаемые в относительно мягких условиях (453-527 К) на фосфатных

катализаторах в изопрен с высоким выходом. Однако созданию промышленного

процесса, включающего стадию образования этих промежуточных продуктов,

препятствует отсутствие методов их селективного получения. Наиболее удачный

вариант получения изопрена из изобутилена и формальдегида через стадию

метилбутандиола был разработан сотрудниками Института органической химии им.

Н.Д. Зелинского РАН и Всесоюзного научно-исследовательского и проектного

института мономеров (г. Тула). Этот вариант получения изопрена из изобутилена и

формальдегида отличается от реализованного в промышленности тем, что процесс

осуществляют через промежуточную стадию образования 3-метилбутандиола-1,3. [8]

В настоящий момент предлагается главным образом три потенциально

пригодных для промышленного использования процесса получения изопрена из

изобутилена и формальдегида.[11]

- Диоксановый процесс

- Одностадийный процесс (Курарей)

- Жидкофазный процесс (Еврохим)

Диоксановый процесс

Метод получения изопрена в две стадии через стадию получения

промежуточного продукта - диметилдиоксана, с последующим его разложением на

изопрен и формальдегид

Достоинствами этого распространенного метода можно назвать высокую

чистоту целевого продукта (изопрена), относительно невысокие требования к

сырью, большую производительность, длительный опыт промышленной эксплуатации

(44 года) и возможность квалифицированного использования побочных продуктов.

Основными недостатками этого метода являются: необходимость рецикла

формальдегида, высокая энергоемкость, большое количество побочных продуктов и

большое количества сточных вод и газовых выбросов в атмосферу

Одностадийный процесс (Курарей)

Метод получения изопрена из изобутилена и формальдегида без стадии

выделения и разложения промежуточных продуктов:

Достоинства данного метода в том, что этот менее энергоемок, более прост

в технологическом исполнении, а также образует меньшее количество сточных вод и

обеспечивает высокую чистоту изопрена.

Недостатками же этого метода являются: малая производительность,

повышенная металлоемкость; высокие требования к сырью; использование побочных

продуктов только в качестве котельного топлива.

Жидкофазный процесс (Еврохим)

Это современная технология на основе жидкофазного каталитического синтеза

изопрена из изобутилена и формальдегида, исключающая стадию каталитического

разложения диметилдиоксана при высоких температурах и позволяющую сократить

материальное оформление процесса и энергопотребление при оптимальных условиях

процесса.

Преимущества данного метода: высокая чистота изопрена (не менее 99,0 %

масс. по основному продукту); малая энергоемкость небольшое количество сточных

вод и газовых выбросов; невысокие требования к сырью; длительный опыт

промышленной эксплуатации (6 лет); возможность квалифицированного использования

части побочных продуктов. То есть данный метод объединяет достоинства первых

двух.[11]

Таблица 2 - Достоинства и недостатки методов получения изопрена

|

Достоинства и недостатки

|

Диоксановый процесс

|

Одностадийный процесс

|

Жидкофазный процесс

|

|

Высокая чистота изопрена

|

√

|

√

|

√

|

|

Малая энергоемкость

|

-

|

√

|

√

|

|

Небольшое количество

сточных вод и газовых выбросов

|

-

|

√

|

√

|

|

Небольшое количество

отходов

|

-

|

√

|

√

|

|

Невысокие требования к

сырью

|

√

|

-

|

√

|

|

Большая производительность

|

√

|

-

|

√

|

|

Наличие длительного опыта

промышленной эксплуатации

|

√

|

-

|

√

|

|

Возможность

квалифицированного использования побочных продуктов

|

√

|

- (только в качестве

котельного топлива)

|

√

|

|

Необходимость применения

высоколегированных материалов

|

-

|

√

|

√

|

|

Необходимость рецикла формальдегида

|

√

|

-

|

-

|

|

Повышенная металлоемкость

|

√

|

√

|

-

|

Технология жидкофазного синтеза изопрена по технологии Еврохим была

внедрена на ОАО «Нижнекамскнефтехим» в 2006 году. Инвестиционные затраты на

внедрения окупились менее, чем за 2 года промышленной эксплуатации.

Список использованных источников и литературы

1. Огородников

С.К. Производство изопрена / С.К. Огородников, Г.С.Идлис. - Л.: Химия, 1973. -

296с.:ил;

. Энциклопедия

полимеров. В 3т. Т.1 : а - к / Редкол. В.А.Каргин (гл.ред.) и др. - М.:Советская

энцикл., 1972. - 609 с.: ил.;

. Кирпичников

П.А. Альбом технологических схем основных производств промышленности

синтетического каучука: учебное пособие для вузов/ П.А.Кирпичников,

В.В.Береснев, Л.М.Попова. - 2-е изд., перераб. - Л.:Химия, 1986. - 224 с.: ил.;

. Пожаровзрывоопасность

веществ и материалов и средства их тушения: справочное издание: в 2 книгах;

кн.1 / А.Н.Баратов, А.Я.Корольченко, Г.Н.Кравчук и др. - М., Химия, 1990. - 496

с.;

5. Химия. Доска

объявлений по химии [Электронный ресурс]. - Режим доступа: http://xim-poisk.com/book/search/chemical/encyklopedia/1620.html: свободный (дата обращения 20 марта 2012г).;

. Способы получения и

химические свойства алкадиенов [Электронный ресурс]. - Режим доступа:

<http://www.alhimikov.net/organikbook/alkadien_01.html>: свободный (дата

обращения 20 марта 2012г).;

. Химическая

энциклопедия. В 5т. Т.2 : даффа - меди / Редкол. И.В. Кнунянц (гл.ред.) и др. -

М.:Сов.энцикл., 1990. - 671 с.: ил.;

. Платэ Н.А. Основы

химии и технологии мономеров: учебное пособие / Н.А.Платэ, Е.В.Сливинский. -

М.:Наука: Маик Наука /Интерпериодика, 2002. - 696с.: ил.;

. Один из крупнейших

поставщиков полимерных материалов UMSС. - Режим доступа:

<http://umsc.ru/catalog_7.html>: свободный;

. Башкатов Т.В.

Технология синтетических каучуков: учебник для техникумов. - 2-е изд., перераб.

- Л.: Химия, 1987. - 360 с.;