Техника и технологии в животноводстве

МИНИСТЕРСТВО СЕЛЬСКОГО

ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ

«ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

КАФЕДРА «ТЕХНОЛОГИИ И

МЕХАНИЗАЦИИ ПРОИЗВОДСТВА ПРОДУКЦИИ ЖИВОТНОВОДСТВА»

«Техника и технологии в

животноводстве»

Проверил: Надеев В.А.

Выполнил: студент 1 курса

направление Агроинженерия Павлов С.В.

Ижевск 2014

Содержание

1. Зоотехнические

требования и технология обработки корнеклубнеплодов, используемые машины

. Электромобильные

раздатчики кормов на животноводческих фермах (комплексах)

. Обработка

неразделенного бесподстилочного навоза: способы и применяемое оборудование

. Устройство

и работа вакуумной системы. Ротационный и водокольцевой вакуумные насосы:

особенности конструкции и рабочего процесса

. Пастеризационная

установка ОПФ-1, устройство, рабочий процесс, обслуживание

. Водоподъемники:

устройство и работа

Список

используемой литературы

.

Зоотехнические требования и технология обработки корнеклубнеплодов,

используемые машины

Корнеклубнеплоды относятся к объемистым, влажным, сочным

кормам. К корнеплодам относят кормовую, полусахарную, сахарную свеклу, брюкву,

турнепс, морковь. К клубнеплодам принадлежат картофель, земляная груша или

топинамбур; к бахчевым - кормовые сорта тыквы, кабачков, арбуза. По сбору

питательных веществ с единицы площади корнеклубнеплоды занимают одно из первых

мест среди кормовых культур. Корнеклубнеплоды скармливают всем видам

сельскохозяйственных животных. Удельный вес корнеклубнеплодов в рационах разных

животных неодинаков. Высоко значение этих кормов для молочного скотоводства. В

зимних рационах коров корнеплоды занимают от 7 до 12 %. В рационы свиней

корнеклубнеплоды включают до 30-35 %. По химическому составу корнеклубнеплоды

характеризуются высоким содержанием воды (72-92 %), низким содержанием протеина

и клетчатки (1-2 %), жира (до 1 %). Сухое вещество их состоит в основном из

углеводов: сахаров, крахмала, гемицеллюлоз, пектиновых веществ. Из-за высокого

содержания воды питательность корнеклубнеплодов невысокая и находится в пределе

0,09-0,3 кормовой единицы в 1 кг корма.

Корнеклубнеплоды характеризуются невысоким содержанием

минеральных веществ, из которых больше всего солей калия и очень мало кальция и

фосфора. Богаты корнеклубнеплоды витамином С, желто окрашенные сорта содержат

каротин, особенно много его в моркови (120-180 мг/кг).

Корнеклубнеплоды хорошо поедаются животными, переваримость

питательных веществ их высокая: органическое вещество корнеклубнеплодов

жвачными и свиньями переваривается на 85-90 %. Корнеклубнеплоды отличаются

высокой концентрацией энергии в сухом веществе (1-1,2 к. ед. в 1 кг сухого

вещества). Корнеклубнеплоды активизируют рубцовое пищеварение жвачных животных,

так как поставляют микрофлоре необходимые крахмал и сахар. В практике

животноводства их именуют молокогонными кормами, так как они способствуют

молочной продуктивности. Однако положительное действие корнеклубнеплоды

проявляют только в составе сбалансированных рационов, а при одностороннем

избыточном кормлении они могут вызвать ряд нарушений в деятельности

желудочно-кишечного тракта и обмене веществ. Кроме того, некоторые

корнеклубнеплоды содержат специфические вещества, отрицательно влияющие на

физиологическое состояние животных. Так, сахарная свекла и ее ботва содержит

щавелевую кислоту, корни свеклы - соланин, нитраты, клубни картофеля на свету

накапливают соланин. К кормовым недостаткам корнеплодов следует отнести и их

невысокую питательность: это односторонние, углеводистые корма, бедные

протеином и минеральными веществами. Из-за высокого содержания воды

корнеклубнеплоды плохо хранятся, особенно при повышенных температурах.

Оптимальной температурой хранения корней и клубней является температура от 0 до

2°С.

При повышении температуры свыше 3-4°С в корнеплодах

усиливается дыхание и испарение влаги, что ведет к прорастанию и порче их

гнилостными бактериями и плесневыми грибами. К недостаткам корнеплодов можно

отнести их способность накапливать нитраты, особенно при повышенных количествах

азотных и органических удобрений.

Подготовка корнеклубнеплодов к скармливанию сводится прежде

всего к очистке их от земли. Особенно много почвы остается на корнях брюквы,

сахарной свеклы и моркови. Систематическое скармливание высокопродуктивным

коровам загрязненных землей корнеплодов через 5-6 месяцев приводит к нарушению

пищеварения, потери упитанности и резкому снижению молочной продуктивности.

После убоя у таких животных в преджелудках обнаруживают до 16-18 кг земли и

песка. От загрязненных корнеплодов у животных быстрее отираются зубы, поэтому

важно проводить очистку корнеплодов от земли, лучше посредством мойки.

Для свиней картофель скармливают в запаренном виде, что

улучшает его переваримость и продуктивное действие. Корнеплоды являются хорошим

компонентом для приготовления полнорационных кормовых смесей, предварительно их

моют, измельчают и смешивают с силосом, соломой и другими кормами, что

обеспечивает лучшую поедаемость смеси.

Наилучшая сохранность питательных веществ корнеклубнеплодов

обеспечивается при их высушивании. Этот прием позволяет вводить сушеные

корнеклубнеплоды в состав комбикормов. Сохранить корнеплоды можно и в

засилосованном виде. Сырой и вареный картофель хорошо силосуется как в чистом

виде, так и в смеси с морковью, измельченным зерном. При ранних заморозках во

время уборки корнеплоды могут быть замороженными. В таком состоянии они

способны храниться, но при оттаивании очень быстро портятся и не подлежат

хранению.

Экономически выращивание корнеклубнеплодов пока остается

менее выгодным, чем производство зеленого корма или зерна. Если принять

себестоимость 1 корм. ед. в траве за единицу, то в зерновых кормах 1 к. ед.

будет дороже в 1,5-2,5 раза, а в корнеклубнеплодах в 5-7 раз. Высокая

себестоимость корнеклубнеплодов связана с большими затратами ручного труда при

их возделывании и уборке, а также высокой энергоемкостью этих процессов.

Хранить корнеклубнеплоды можно в траншеях, буртах, специальных хранилищах.

Хранение в буртах практикуется в районах с близким залеганием грунтовых вод.

После загрузки корнеклубнеплодов в бурты их укрывают соломой из расчета 30 кг

соломы на 1 тонну корней, а затем укрывают землей слоем 40-50 см с боков и

20-25 см сверху. При всех способах хранения необходима вентиляция. При плюсовой

температуре наружного воздуха вентиляционные короба держат открытыми, а при

похолодании укрывают соломой. В сильные морозы бурты дополнительно укрывают

толстым слоем снега.

Технологические схемы приготовления корнеклубнеплодов

включают мойку, измельчение, запаривание, дрожжевание, разминание и смешивание.

Для подготовки корнеклубнеплодов к скармливанию в виде

монокорма и кормовых смесей применяют корнеклубнемойки (рис.1),

мойки-корнерезки, измельчители, запарники-смесители, варочные котлы и другие

машины.

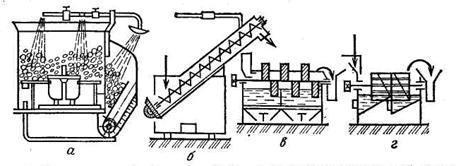

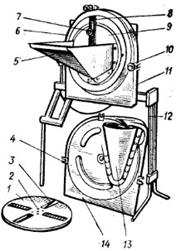

Рис.1. Схемы дисковой (а), шнековой (б), кулачковой (в) и

барабанной (г) корнеклубнемоек

Корнеклубнемойки по конструкции рабочих органов делятся на

дисковые, шнековые, кулачковые и барабанные (рис.1). Во всех корнеклубнемойках

процесс очистки корней и клубней от земли и других примесей происходит в воде

за счет трения клубней друг о друга и о рабочие органы машины. Грязь и примеси

удаляются потоком воды.

Мойка-корнерезка ИКС-0,5М применяется для мойки и измельчения

корнеклубнеплодов. Она состоит из рамы, бункера, шнекового транспортера, ванны,

измельчающего аппарата, двух электродвигателей и пусковой аппаратуры. Машина

поставляется в двух вариантах: с бункером для загрузки измельчителя

автосамосвалом или с транспортером-питателем. Корнеклубнеплоды загружают в

бункер, моют, а затем шнеком подают в измельчающий аппарат. Степень измельчения

10... 20 мм. Мойка-корнерезка приводится в действие от электродвигателя

мощностью 9 кВт. Производительность машины 5 т/ч, расход воды на мойку 1 т

корнеклубнеплодов составляет 65 л.

Приводную корнерезку КПИ-4 используют для измельчения

корнеклубнеплодов на корм крупному рогатому скоту и свиньям. Она состоит из

рамы, загрузочного бункера, измельчающего аппарата, камеры измельчения и

электрооборудования. Машина приводится в движение от электродвигателя мощностью

5,5 кВт и имеет производительность 4 т/ч.

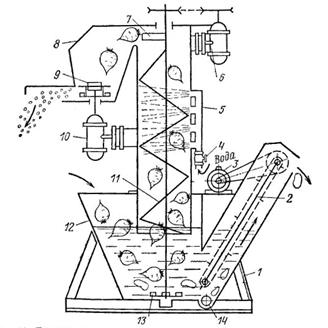

Рис.2. Технологическая схема ИКМ-5

- рама, 2 - транспортёр-камнеудалитель, 3, 6, 10 -

электродвигатели, 4 - вентиль, 5 - кожух мойки, 7 - выбрасыватель, 8 - кожух

измельчителя, 9 - измельчитель, 11 - шнековая мойка, 12 - моечная ванна, 13 -

крылач, 14 - люк

Измельчитель-камнеуловитель ИКМ-5 (рис.2) предназначен для

мойки, измельчения корнеклубнеплодов и очистки их от камней. Мойка измельчителя

имеет шнековый рабочий орган.

Рабочий процесс осуществляется так. Корнеклубнеплоды с

транспортера загрузки поступают в моечную ванну 12, где под действием водного

потока, создаваемого крылачом 13, отмываются, захватываются шнеком мойки 11 и

транспортируются вверх в камеру измельчителя 9. По мере движения вверх клубни

обмываются в шнеке встречным потоком воды, подаваемой через вентиль 4.

Очищенные корнеклубнеплоды измельчаются горизонтальными ножами верхнего диска и

под действием центробежных сил поступают к деке, где окончательно измельчаются

вертикальными ножами и выбрасываются лопатками «нижнего диска через

направляющий рукав наружу. Камни отделяются от корнеклубнеплодов в моечной

ванне 12, крылачом 13 направляются на транспортер-камнеудалитель 2 и

выбрасываются наружу. Вода по мере загрязнения спускается через люк 14. Привод

транспортера-камнеудалителя, шнека мойки и измельчающего аппарата независимый

от электродвигателей 3, 6 и 10. Производительность машины 7 т/ч, мощность

электродвигателей 10,5 кВт. Ее можно использовать для мойки картофеля (без

измельчения), для чего удаляют деку и верхний диск, а на их место устанавливают

диск-выбрасыватель.

Расчет производительности (т/ч) линии приготовления

корнеклубнеплодов ведут по формуле:

л=G1/t

где G, - масса корнеклубнеплодов на разовую дачу, т; t -

допустимое время переработки и хранения корнеклубнеплодов, ч (не более 2 ч).

Производительность (т/ч) шнековой мойки-измельчителя:

м = 47(D2-d2) Sp ?1?2

где D - диаметр шнека, D = 0,25... 0,35 м; d - диаметр вала

шнека, d = = 0,08 м; S - шаг винта (S = 0,35... 0,4 м); р - плотность корнеклубнеплодов,

т/м3; ?1 - коэффициент заполнения рабочего пространства шнека (?1 = 0,4); ?2 -

коэффициент, учитывающий влияние угла наклона шнека к горизонту (?2= 0,44).

По полученной производительности QM выбирают марку шнековой

мойки-измельчителя, сравнивая расчетные данные с технической характеристикой

моек, выпускаемых промышленностью.

Для переработки нескольких видов кормов промышленность

выпускает машины комбинированного или универсального назначения.

Комбинированные измельчители различают нескольких марок:

Измельчители ДЗК-1, ИЗК-1, КЗЭ-1 служат для дробления зерна и измельчения

корнеклубнеплодов; измельчители ИКБ-1, ЭКР-1, ЭКОР-1, И7-КУ, ИК-1

предназначаются для измельчения грубых и сочных кормов.

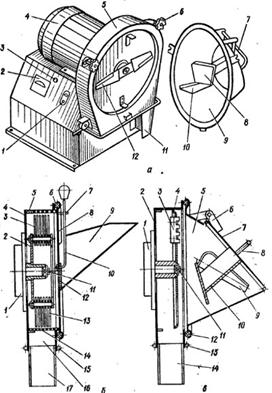

Измельчитель зерна и корнеклубнеплодов ДЗК-1 рис. 3 эксплуатируется

с приставкой для измельчения зерна; Рис. 3б или с приставкой для измельчения

корнеклубнеплодов, рис.3в (на рис.3а измельчитель показан в сборе с приставкой

для измельчения корнеклубнеплодов 5 и отсоединенным бункером 9). Приставки

сменные, они легко устанавливаются и снимаются.

Интенсивность подачи зерна на измельчение регулируется

изменением просвета загрузочного окна 12 с помощью устройства 10 (рис.3б).

Зерно измельчается, попадая под Удары молотков 3 и об острые края отверстий

решета 14. Решето цилиндрическое, сварное, трехсекционное. На одной из секций

просверлены отверстия диаметром 3 мм, на втором - 4 мм и на третьем - 5 мм. В

зависимости от требуемой степени измельчения зерна решето легко устанавливается

секцией с соответствующим диаметром отверстий против выгрузной горловины 16.

Корнеплоды из бункера 5 попадают на ножи ножевого диска 4 и в

измельченном виде выбрасываются наружу по лотку 14. Корнеплоды поджимают к

ножевому диску с помощью поджимного устройства, состоящего из рукоятки 8 и прижима

10. Высота вылета ножей устанавливается при измельчении корнеплодов для свиней

на 8-10 мм, для КРС - на 10-15 мм.

Возможны следующие основные неисправности при работе

измельчителя.

Двигатель не включается при нажатии на кнопку «Пуск». Причина

- «завал» зерном ротора. Необходимо удалить зерно.

При сильном засорении зерна крупными примесями оно может не

поступать в дробильную камеру. Следует очистить забившееся этими примесями

загрузочное окно.

Повышенная запыленность наблюдается при неплотном прилегании

резиновой прокладки под крышкой или плохом креплении мешка для приема продукта

измельчения. Необходимо подтянуть крышку маховичками 6 (рис.3а) или плотнее

закрепить горловину мешка на лотке 11.

Наличие в продукте измельчения большого количества целых зерен

объясняется неправильной установкой решета или наличие зазора между крышкой и

торцом решет. Следует проверить установку решета и при необходимости обновить

его или уплотнение.

Ухудшение качества дробления появляется при большом износе

молотков. Необходимо переставить молотки другими рабочими ребрами.

Дробилка зерна и травы ДЗТ-1 снабжена загрузочным бункером

для зерна и воронкой для подачи травы на измельчение. Измельчаемое сырье

подается на комбинированный ротор, размещенный в камере измельчения: зерно поступает

в отделение камеры с молотковым ротором, трава пучками - в отделение камеры с

двуплечим цожом. Производительность при дроблении зерна 50- 100 кг/ч, при

измельчении травы 30 кг/ч, модуль помола зерна - не более 2,6 мм, длина сечки

травы - до 15 мм, мощность электродвигателя 0,6 кВт, габаритные размеры

630X592X1240 мм, масса 35 кг.

Рис.3. Измельчитель зерна и корнеклубнеплодов ДЗК-1:

а-общий вид; 1-пусковое устройство; 2- амперметр контроля

загрузки; 3 - индикатор; 4 - электродвигатель; 5 - корпус приставки для

измельчения корнеклубнеплодов; 6 - маховичок; 7 - крышка бункера; 8 - прижим; 9

- съемный бункер приставки; 10- направляющая; И-лоток; 12 - нож;

б - приставка для дробления зерна: 1 - переходной фланец; 2 -

молотковый ротор; 3, 13 - молотки; 4-корпус приставки; 5 - стопор решета; 6 -

уплотнение крышки корпуса; 7- фиксатор; 8 - съемная крышка; 9 - загрузочный

буикер зериа; 10 - устройство регулировки подачи зерна; 11 - крепление ротора;

12 - загрузочное окно; 14 - чрех-секционное решето; 15 - кольцо; 16 - выгрузная

горловина; 17 - лоток;

в - приставка длй измельчения корнеклубнеплодов: 1 -

переходной фланец; 2 - корпус приставки; 3 - нож 4 -ножевой диск; 5 - бункер; 6

- петля; 7 - крышка бункера; 8 - рукоятка; 9 - упор; 10 - прижим; 11 -

крепление ротора с ножевым диском; 12 - уплотнение крышки корпуса; 13 - кольцо;

14 - лоток

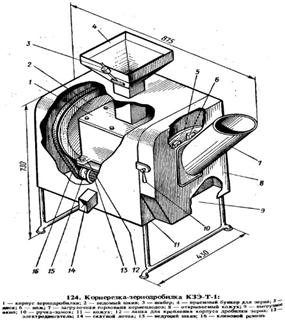

Корнерезка-зернодробилка КЗЭ-Т-1 (рис.4) состоит из

объединенных конструктивно дробилки зерна и измельчителя корнеплодов. Дробилка

зерна и электродвигатель находятся под кожухом 11 (рис.4), диск с ножами для

измельчения корнеплодов закрыт кожухом 8, который может открываться для доступа

к рабочим органам. При эксплуатации измельчителя корнеплодов кожух надежно

фиксируется ручкой-замком 10. Органы дробления зерна и измельчения корнеплодов

размещены на одном валу, приводимом во вращение от электродвигателя 13 через

ведущий 15 и ведомый 2 шкивы, соединенные клиновым ремнем 16.

В корпусе 1 зернодробилки размещены измельчающие зерно

рабочие органы - барабан и дека. Интенсивность подачи зерна на измельчение

регулируется с помощью шибера 3. Дробленый продукт высыпается по скатному лотку

14. Зазор между барабаном и декой 0,5 мм устанавливают во время заводской

сборки. При изнашивании рабочих органов зазор увеличивается. Для регулирования

указанного зазора ставят соответствующие прокладки под лапки 12. За счет этого

корпус, в котором закреплена дека, поднимается вверх и зазор между декой и

закрепленным на валу барабаном уменьшается.

Рис.4.Корнерезка-зернодробилка КЗЭ-Т-1: 1-корпус

зернодробилки; 2-ведомый шкив; 3-шибер; 4-приемный бункер для зерна; 5-шнек;

6-нож; 7-загрузочная гор-ловина корнеплодов; 8-откры-ваемый кожух; 9-выгрузное

окно;10-ручка-замок; 11-кожух; 12-лапка для крепления дробилки

зерна;13-электродвигатель; 14-скатной лоток; 15-ведущий шкив; 16-клиновой

ремень

Корнеплоды подаются на измельчение через горловину 7 и

измельчаются ножами 6, закрепленными болтами к диску 5. Измельченный продукт

падает вниз через выгрузную течку 9. Для заточки ножей кожух 8 открывается, с

вала снимается барабан, а с барабана - ножи. После их заточки, все ставится на

свои места в обратном порядке. При перегрузке электродвигателя срабатывает

тепловое реле.

Производительность КЗЭ-Т-1 при дроблении зерна 80 кг/ч

(модуль помола не меньше 2,6 мм); при измельчении корнеплодов 250 кг/ч (толщина

стружки регулируется за счет выдвижения ножей). Потребляемая мощность 0,7 кВт,

габаритные размеры машины 870X730X430 мм, масса 66 кг.

Дробилка навесная кормовая ДНК-1 (рис.5) приводится в

действие от вала отбора мощности мотоблока МБ-1 с помощью клиноременной

передачи. Снабжена двумя сменными насадками для дробления зерна (на рис.5 эта

насадка показана в сборе) и для измельчения корнеплодов (элементы насадки

показаны на рисунке внизу). По центру корпуса 11 установлен короткий вал со

шкивом на конце.

- диск; 2 - отверстия для крепления дис-а. з - ножн; 4 -

вилка; 5 - приемный бункер зерна; 6 - панель насадки для зерна; 7 вннт с

маховичком; 8 - рейка; 9 - щека 10- откидной винт с маховичком; 11 - корпус;

12- опора; 13 - горловина для подачи нз измельчение корнеплодов; 14-панель

насадки для измельчения корнеплодов

Для дробления зерна на свободный конец вала закрепляют

рабочий орган, дробящий зерно, и закрывают панелью 6. В трех местах панель

надежно крепится за вилки к корпусу 11с помощью откидных винтов с

пластмассовыми ручками 10. Щека 9 снабжена рейкой" 8. В рейке перемещается

пластинка, соединенная с заслонкой. С помощью заслонки регулируется ширина щели

для подачи зерна на дробление. В нужном положении заслонка фиксируется винтом

7.

Для измельчения корнеплодов зерновая насадка снимается, к

свободному концу вала присоединяют диск 1 с ножами 3 и закрывают панелью 14.

Вилки 4 служат для плотного присоединения панели к корпусу 11с помощью винта

10. Производительность при измельчении зерна 300 кг/ч, корнеплодов 600 кг/ч,

габаритные размеры измельчителя 680Х640Х Х1220 мм, масса 38 кг.

. Электромобильные раздатчики кормов на животноводческих

фермах (комплексах)

Раздатчики кормов классифицируют по виду и консистенции

транспортируемых ими кормов, типу кормонесущего органа, роду использования и

приводу.

Универсальные устройства служат для доставки корма от

кормоцеха к животноводческим помещениям и раздачи животным и птице практически

любых по виду (грубых, сочных, концентрированных) и консистенции (сухих,

влажных, полужидких) кормовых продуктов.

Раздатчики предназначены для выдачи в кормушки только кормов

определенного вида и консистенции - грубых, концентрированных и минеральных,

полужидких кормовых продуктов, способных перемещаться по трубам.

Кормораздатчики разнообразны по конструктивному оформлению.

По роду использования кормораздающие машины бывают мобильные,

ограниченной мобильности и стационарные.

К мобильным относятся устройства бункерного типа, которые

можно перемещать по территории фермы с целью доставки кормов от кормоцеха к

коровникам, свинарникам и выдавать корм как вне, так и внутри одного или

нескольких помещений. Кормораздатчики и их рабочие органы могут приводиться в

движение от усилия рабочего (ручная откатка), двигателя внутреннего сгорания,

электродвигателей с питанием от аккумуляторов или сети переменного тока.

. Кормораздатчик ограниченной мобильности для свиноматок и

поросят-сосунов КСП-Ф-0,8А предназначен для приготовления и дифференцированной

дозированной раздачи в индивидуальные и групповые кормушки влажных кормовых

смесей свиноматкам и обезжиренного молока, комбикорма и других сухих подкормок

поросятам-сосунам. Корма в кормушки дозируют и выдают в автоматическом или

ручном режиме.

Агрегат состоит из ходовой тележки, установленной на четырех

колесах, два из них - приводные, трех бункеров 1 (рис. 7а), два из которых (по

бокам) предназначены для накопления сухих кормов и один (центральный) служит

для приготовления кормовых смесей.

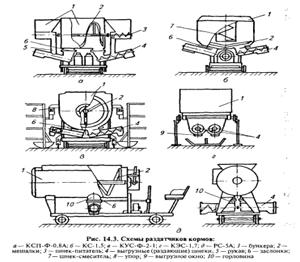

Рис.7.Схемы раздатчиков кормов: а-КСП-Ф-0,8А; б-КС-1,5; в-

КУС-Ф-2-1; г-КЭС-1,7; д-РС-5А; 1-бункер; 2-мешалка; 3-шнек-питатель;

4-выгрузные (раздающие) шнеки; 5-рукав; 6-заслонки; 7-шнек-смеситель; 8-упор;

9-выгрузное окно; 10-горловина.

Бункер-смеситель содержит мешалку 2 винтового типа и два

наклонно установленных выгрузных шнека, закрепленных на дне бункера. Корм из

бункера-смесителя поступает в выгрузные шнеки через окна с шиберными заслонками

6. С помощью последних перекрываются окна во время загрузки кормов в бункере.

Внутри бункеров сухих кормов размещены шнеки-питатели 3,

расположенные соосно с валом мешалки 2. Они приводятся в движение от этого вала

путем включения кулачковых муфт. Для раздачи обезжиренного молока на

кормораздатчике предусмотрены две фляги, снабженные сливными устройствами.

Внутри помещения кормораздатчик передвигается по рельсовому

пути, по обе стороны которого расположены станки для свиноматок и поросят с

индивидуальными и групповыми кормушками.

Производительность машины при раздаче сухого корма составляет

0,5, влажного - 4,0 т/ч.

Кормораздатчик ограниченной мобильности КС-1,5 предназначен

для приготовления и раздачи влажных кормосмесей свиньям всех возрастных групп

на репродукторных и откормочных свинофермах.

.Основные сборочные единицы - самоходная тележка с

электроприводом, бункер 1 (рис. 7б), внутри которого смонтированы

шнек-смеситель 7 и лопастная мешалка 2, выгрузные (раздающие) шнеки 4, заслонки

6, распределительная коробка, мотор-редуктор, траверса, разравниватель и пульт

управления.

В бункер 1 загружают готовые к выдаче корма или компоненты

кормосмеси. В это время выгрузные окна закрыты шиберными заслонками 6. Если

корма необходимо смешивать, то включают шнек-смеситель 7 и лопастную мешалку 2.

Продолжительность смешивания 4...20 мин. После этого включают привод ходовой

тележки и выгрузных шнеков, открываются шиберные заслонки 6. Раздатчик,

перемещаясь по рельсовому пути вдоль кормушек, равномерно выгружает в них корм.

Норма выдачи регулируется изменением величины открытия шиберных заслонок.

Конструкция позволяет раздавать корм на каждую сторону или на

обе одновременно. При выдаче в индивидуальные кормушки используют тормозное

устройство.

Производительность машины в час чистого времени на раздаче

30...70 т, вместимость бункера 2,0 м3.

Кормораздатчик универсальный ограниченной мобильности для

свиней КУС-Ф-2 предназначен для нормированной раздачи влажных кормовых смесей и

сухих концентрированных кормов различным половозрастным группам животных на

свиноводческих фермах. Его выпускают в двух исполнениях: КУС-Ф-2-1 - напольный

(рис.7в) для ферм, оборудованных рельсовыми путями шириной 616 и 750 мм,

шириной кормового прохода 1200...1400 мм; КУС-Ф-2-2 - эстакадный,

передвигающийся на эстакаде шириной 1050 мм над спаренными кормушками.

Кормораздатчик состоит из сварного бункера, оборудованного

мешалкой, двух выгрузных шнеков, присоединенных к дну бункера через шиберные

задвижки, ходовой части, электроприводов и сборочных единиц

электрооборудования, обеспечивающих работу кормораздатчика автоматически по

заданной программе или в ручном режиме.

.У кормораздатчика эстакадного исполнения отсутствуют рама и

площадка для оператора. Ходовые колеса закреплены на опорах бункера. Выгрузные

шнеки расположены под бункером и вдоль его оси.

Кормораздатчик напольного исполнения снабжен рамой с

площадкой для оператора и поручнями. Сверху на раме закреплен бункер, а снизу -

ведущая и ведомая пары ходовых колес. Выгрузные шнеки расположены

перпендикулярно продольной оси кормораздатчика и под углом к горизонту.

Корм раздается в автоматическом режиме следующим образом. С

помощью упоров 8 и программного устройства задают необходимую норму выдачи

корма в каждую кормушку. В бункер 1 загружают корм и включают в работу привод

мешалки 2 и ходовой части. Мешалка перемешивает кормовую смесь, что исключает

ее расслоение и сепарацию. При движении машины от упора срабатывает датчик,

включающий раздающие шнеки 4, и корм из бункера выгружается в кормушки на одну

или две стороны. После раздачи заданного количества корма шнеки

останавливаются, а кормораздатчик переезжает к другим кормушкам, и цикл

повторяется столько раз, сколько выставлено в рабочее положение упоров. В конце

кормового ряда кормораздатчик останавливается, включается обратное направление

его передвижения, и он возвращается в исходное положение.

В ручном режиме для управления рабочим процессом

кормораздатчика служит пульт. Смесь из бункера выдается на одну или две стороны

через выгрузные шнеки, оборудованные системой открытия шиберов. При изменении

их положения нормируется выдача.

Электропитание кормораздатчика осуществляется с помощью

гибкого кабеля, подвешенного на тросе или уложенного в лоток.

Вместимость бункера раздатчиков КУС-Ф-2-1 и КУС-Ф-2-2 2,0 м3,

производительность до 40т/ч, норма выдачи влажных кормосмесей 6,8...20, сухого

комбикорма 3,0...6,6 кг/м.

. Кормораздатчик ограниченной мобильности КЭС-1,7

предназначен для транспортировки и раздачи в две рядом расположенные кормушки

сухих и увлажненных смесей, концентрированных кормов с измельченными

корнеклубнеплодами и зеленой массой на откормочных и репродукторных фермах при

групповом содержании свиней.

Кормораздатчик представляет собой бункер 1 (рис. 7г) для

корма, установленный на самоходной тележке. Последняя передвигается над двумя

рядами кормушек по рельсовому пути, который расположен на эстакаде. Внутри

бункера размещены два шнека 4, подающие корм к выгрузным окнам 9. Каждое окно

закрывают шиберной заслонкой вручную. Норму выдачи кормов регулируют изменением

частоты вращения выгрузных шнеков 4.

Кормораздатчик передвигается с помощью индивидуального

электропривода с асинхронным короткозамкнутым электродвигателем. Механизм

выдачи кормов также работает от отдельных электродвигателей. Питание подводится

к электродвигателям от электросети по гибкому кабелю.

Управление кормораздатчиком автоматизированное - с помощью

трех конечных выключателей и реле времени. Производительность машины на раздаче

сухого корма 38,7, влажного - 14,6 т/ч.

Вместимость бункера 1,7 м3.

.Раздатчик-смеситель ограниченной мобильности РС-5А для сухих

и влажных кормов предназначен для смешивания полужидких кормов влажностью

60...80 % и их раздачи в корыта-кормушки, расположенные в свинарнике по обе

стороны кормового прохода. Этот агрегат применяют в свинарниках-маточниках, в

помещениях для доращивания и откорма свиней. Он представляет собой

электрифицированную самоходную тележку, передвигающуюся по рельсовому пути, и

состоит из бункера 1 (рис. 7д) с мешалкой 2. Ее лопасти расположены по винтовой

линии. Витки мешалки имеют с одного конца правое направление, а с другого -

левое. В нижней части бункера сделаны два отверстия с горловинами 10. К ним

крепятся выгрузные (раздающие) шнеки 4. Места соединения горловин со шнеками

перекрыты шиберными заслонками 6, которые управляются рычагами.

Лопасти мешалки 2, вращаясь, перемешивают кормосмесь и

одновременно перемещают ее в зону работы раздающих шнеков 4. Для очистки

торцовых стенок бункера от кормосмеси крайние лучи лопастей оснащены скребками.

При открытии шиберных заслонок шнеки захватывают корм и подают в кормушки. При

выдаче кормов в индивидуальные кормушки используют тормозное устройство для

остановки кормораздатчика.

Движение раздатчика и работа всех механизмов осуществляются

от одного электродвигателя. От него вращение передается через червячный

редуктор с предохранительной муфтой на мешалку и конический редуктор, а с

выходного вала последнего - на раздающие шнеки и ведущую колесную пару посредством

цепных передач. Норму раздачи корма регулируют изменением величины открытия

шиберных заслонок.

Производительность машины в час чистой работы составляет 5 т,

вместимость бункера 0,8 м3.

. Обработка неразделенного бесподстилочного навоза: способы и

применяемое оборудование

В практике определяют два главных направления обработки

жидкого навоза при использовании его как органического удобрения (рис. 8):

обработка не разделенного на фракции навоза и с разделением на жидкую и твердую

фракции.

Рис.8.Классификация основных видов обработки навоза для

получения органического удобрения

Обработка неразделенного бесподстилочного навоза.

Неразделенный жидкий (полужидкий) навоз обрабатывают двумя способами -

гомогенизацией и компостированием.

Гомогенизация навоза - обработка жидкого и полужидкого

навоза, получаемого на крупных животноводческих фермах (комплексах) при

самотечных системах его уборки. Этот процесс включает в себя выделение

грубодисперсных механических включений из навоза; выдерживание в секционных

карантинных емкостях с целью выявления эпизоотий; обеззараживание при

обнаружении инфекций; измельчение, подачу и перемешивание неинфицированного

навоза.

Карантинные емкости установлены между приемными

навозосборниками и основными навозохранилищами и должны быть приспособлены для

дезинфекционной, химической или термической обработки навоза.

Число карантинных навозосборников, заполняемых поочередно,

должно быть не меньше двух. Вместимость каждого навозосборника равна десятидневному

поступлению навоза при двух, пятидневному - при четырех навозосборниках. При

таких условиях достигаются семидневный карантинный срок выдержки навоза и

дополнительный резерв на проведение в случае необходимости дезинфицирующей

обработки навоза.

В случае возникновения эпизоотии или обнаружения в навозе,

который находится в карантинных емкостях, возбудителей особо опасных

заболеваний его рекомендуется обеззараживать химическим, биологическим или

термическим способом. К химическим веществам, которыми можно обеззараживать

навоз, относятся формальдегид, аммиак, хлор, гипохлорид натрия.

Применяемые технологии уборки навоза предусматривают работу

средств механизации внутри помещения в сочетании с навозосборниками

(навозоприемниками) различных конструкций и вместимости, размещаемых обычно в

торцовой части помещения, а в ряде случаев - посредине помещения в специальной

пристройке-тамбуре.

Существуют различные варианты технологических схем удаления

навоза от животноводческих ферм (из навозосборников) и его транспортировки в

емкости временного хранения (приемные резервуары, карантинные емкости), в места

обработки (разделение на фракции, дезодорация, обеззараживание) и

навозохранилища.

Наиболее распространены следующие. Навоз подается наклонным

скребковым транспортером из помещения в кузов (емкость) транспортного средства

(автомобиль, тележку и др.) или перегружается на площадку, с которой затем

удаляется бульдозером. В данном случае емкость транспортного средства и

площадки выполняют роль навозосборника.

В качестве сборника навозной массы от средств навозоуборки

используют ковш скипового подъемника ОН-2,5 или ОH-4 с последующей перегрузкой

навоза в транспортные средства для его перемещения на обработку и хранение.

Сооружают специальные утепленные навозосборники вместимостью до суточного

выхода навозной массы которая перегружается в транспортные средства планчатым

транспортером или ковшовым навозопогрузчиком НПК-30. Навозопогрузчик ковшовый

НПК-30 стационарный, его монтируют в бетонном навозосборнике. С помощью тросового

подъемника и лебедки его устанавливают в рабочее или поднимают в нерабочее

положение. Погрузчик состоит из рамы, ведущего и натяжного валов, цепей с

ковшами, подвески и привода. Работает транспортер так: при движении рабочей

ветви снизу вверх ковши захватывают навозную массу и перемещаются. При переходе

через верхние ведущие звездочки они опрокидываются, выгружая содержимое в

направляющий рукав или лоток, по которому оно направляется в транспортное

средство. Транспортер приводится в работу от электродвигателя через редуктор и

цепную передачу Наибольший угол наклона транспортера 63°, подача до 30 м3/ч.

При всех системах гидроудаления навоза, за исключением

бесканального гидросмыва, в станках для содержания животных устраивают

заглубленные продольные каналы, которые сверху перекрывают железобетонными или

чугунными решетками (щелевые полы). Через них навоз поступает в продольные

каналы, которые соединены с поперечными каналами. Последние размещены на

300...350 мм ниже первых и выходят за пределы животноводческих помещений в

коллектор (трубу диаметром 500...1200 мм). Поперечные каналы и коллектор имеют

уклон от 0,01 до 0,03.

Самотечная система непрерывного действия основана на принципе

самопередвижения смеси экскрементов, т. е. использует вязкопластические свойства

жидкого навоза. Система действует непрерывно по мере поступления навозной массы

через щели надканальных решеток и ее стекания через открытый конец канала.

Толщина слоя навоза по длине канала увеличивается в сторону, противоположную

его движению. Навозная смесь располагается под определенным углом к дну канала.

С помощью подпора, создаваемого разностью толщины слоя, возникает сила, которая

перемещает навоз по каналу. Навозная смесь непрерывно вытекает из канала.

Скорость потока смеси невелика (1...2 м/ч), и движение ее едва заметно.

Самосплавная система состоит из продольных (самотечных) и

поперечных каналов. Поперечные каналы примыкают к навозосборнику. Продольные

каналы имеют прямоугольную форму с закругленными углами или полукруглым дном.

Дно каналов выполняют без уклона или с минимальным уклоном (около 0,005) в

сторону поперечного канала. Такой уклон принимают в целях обеспечения очистки

(промывки) канала. При большем уклоне дна канала жидкая часть экскрементов

(моча) быстро бы стекала, а кал оставался в канале. Поперечный канал устраивают

на 35...50 см глубже продольных, с уклоном 0,01 в сторону навозосборника. Для

поперечного канала (коллектора) используют асбестоцементные или железобетонные

трубы диаметром 500...600 мм.

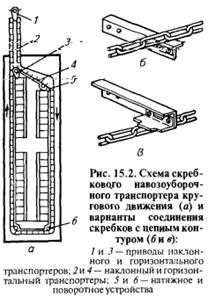

На фермах крупного рогатого скота и свиноводческих широко

используют скребковые транспортеры кругового и возвратно-поступательного

движения скребков, а также скреперные установки с возвратно-поступательным

движением скребков (штанговые).

Цепочно-скребковые транспортеры кругового движения ТСН-2ДБ и

TCH-160Б в отличие от ранее выпускавшихся имеют более надежную круглозвенную,

калиброванную, термически обработанную тяговую цепь и автоматическое натяжное

устройство цепи.

Транспортер скребковый TCH-160Б состоит из горизонтального

транспортера 4 (рис. 9а), наклонного транспортера 2 с приводом 1 и шкафа

управления.

Горизонтальный транспортер устанавливают внутри

животноводческого помещения в навозных каналах, проложенных по всей длине

помещения рядом со стойлами для коров и соединенных в проходах поперечными

каналами в замкнутый четырехугольник.

На рисунке 9, б и в показаны варианты соединения скребков с

цепным контуром. При движении цепи скребки перемещают навоз в сторону

наклонного транспортера с двумя желобами. Нижняя часть транспортера расположена

внутри помещения. При этом навоз, передвигаемый скребками горизонтального

транспортера, падает на нижнюю часть наклонного транспортера. Верхняя часть

наклонного транспортера размещается вне помещения и поднята над землей так,

чтобы под ней можно было расположить прицеп или другое транспортное средство.

Посредством цепи со скребками наклонного транспортера навоз

перемешается вверх по его желобам и сбрасывается в прицеп.

Скребковые транспортеры TC-1 с возвратнопоступательным

перемещением скребков предназначены для удаления навоза из свинарников:

продольный - из помещения в навозный канал поперечного транспортера, поперечный

- из навозного канала в навозосборник одновременно из нескольких помещений.

Основные сборочные единицы транспортера: приводная станция с

натяжным устройством, отклоняющие блоки, каретки, тяговая цепь, тяги. Рабочими

органами служат каретки со скребками. Каретки перемещаются по каналам на

четырехходовых роликах, установленных на раме.

При движении каретки навоз перемещается в каналах только в

одном направлении. При рабочем ходе скребок каретки занимает вертикальное

положение и перемещает навоз по каналу, при холостом ходе откидывается на

шарнирах вверх, оставляя навоз в каналах без движения.

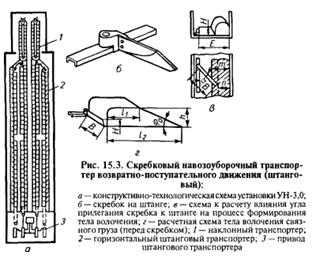

Скребковые транспортеры с возвратно-поступательным движением

скребков (штанговые) представляют собой конвейерные установки с

возвратно-поступательным движением скребков. Такие транспортеры имеют

преимущества перед скребковыми транспортерами кругового движения. Благодаря

возвратно-поступательному движению штанги навоз подается к месту выгрузки

наикратчайшим путем. При отсутствии на пути движения навоза направляющих блоков

и звездочек повышается эксплуатационная надежность. Посредством направляющих и

жесткой штанги предотвращается подъем скребков и обеспечивается устойчивая

работа конвейера.

При двух- и четырехрядном расположении стойл коровников

применяют навозоуборочную установку УН-3,0. В нее входят два горизонтальных

штанговых транспортера 2 (рис. 10 а и б) возвратно-поступательного движения с

общим приводом 3.

Для подачи в транспортные средства или в навозохранилище

установку комплектуют наклонными транспортерами или скреперной установкой

УСН-8.

Ход штанги Должен обеспечить свободный разворот скребка в

рабочее положение после того, как он пройдет мимо навоза, остановленного

предыдущим скребком.

Чтобы исключить защемление связных грузов между скребком и

стенкой в момент разворота скребка, необходимо его конечную часть делать под

некоторым углом к основанию. Угол защемления между боковой стенкой желоба и

обрезом скребка должен быть больше суммы углов трения навоза о стенку желоба и

скребок. В зависимости от условий работы транспортера скорость скребков

0,15...0,4 м/с.

Из всех известных приводов штанговых транспортеров наиболее

работоспособным считается цепной.

Скреперные установки с возвратно-поступательным движением

рабочих органов, именуемые дельта-скреперами, обеспечивают механическую

транспортировку навоза из животноводческих помещений и его подачу с помощью

специальных поперечных навозоуборочных конвейеров в навозосборники или

транспортное средство.

Скреперная установка УС-Ф-170 предназначена для уборки

бесподстилочного навоза влажностью до 90 % из открытых навозных проходов длиной

до 80 м при боксовом и комбибоксовом содержании. Она может работать как в

ручном, так и автоматическом режиме.

Основные сборочные единицы: рабочий контур 3 (рис. 11а),

скреперы 2, промежуточные штанги 5, поворотные устройства 4, привод 1.

Рис.11. Скреперная установка УС-Ф-170(а) и ее скрепер (б):

1-привод; 2-скрепер; 3-рабочий контур; 4 и 8-поворотное и натяжное устройство;

5-промежуточная штанга; 6 и 9 -скребки; 7-шарнир; 10-резиновый чистик;

11-ползун

Тяговый орган установки - рабочий контур, состоящий из двух

отрезков круглозвенной цепи, двух промежуточных штанг 5и четырех скреперов 2.

Первый отрезок круглозвенной цепи соединяет два передних скрепера, связан с

приводом установки и предназначен для передачи движения скреперам. Второй

отрезок служит для соединения двух задних скреперов и огибания поворотных

устройств. Каждая пара скреперов соединена промежуточными штангами. Посредством

четырех скреперов (по два на каждый канал) навоз продвигается по продольному

каналу и выталкивается в поперечный.

Складывающийся скрепер предназначен для захвата, перемещения

по каналу и возвращения навоза в исходное положение. Он состоит из ползуна 11

(рис. 11б), шарнира 7, натяжного устройства 8 и двух скребков 6 и 9. Шарнир

приварен к ползуну. К шарниру присоединены два скребка, каждый из которых

связан цепью с ползуном. На конце скребков болтами прикреплены чистики 10 для

очистки стенок навозного канала.

Установки работают в автоматическом режиме. При нажатии на

кнопку «Вперед» в движение приводится рабочий контур. Перемещаясь по навозному

каналу, скребки раскрываются, захватывают находящийся в проходе навоз и подают

его в сторону поперечного канала. В это время скреперы, расположенные в

соседнем навозном проходе со сложенными скребками, совершают холостой ход в

обратном направлении. При подходе переднего скрепера с навозом к люку

сбрасывания в поперечный канал включается механизм реверсирования с помощью

упора на круглозвенной цепи. Начинается обратное движение скреперов.

При рабочем ходе передний скрепер (со стороны привода)

сбрасывает навоз в поперечный канал, а задний подводит порцию только до

середины навозного прохода. За счет разности хода скреперов они перекрывают

один другого. При повторном рабочем ходе передний скрепер подбирает в середине

прохода оставшийся навоз, а задний перемещается без него. Из поперечного канала

навоз удаляется специальным поперечным навозоуборочным конвейером КНП-10

Навозоуборочный конвейер КНП-10 выполняет следующие операции:

принимает навоз от навозоуборочных транспортеров TCH-160А, ТСН-160, ТСН-3,0Б и

ТСН-2Б, скреперных установок УС-15, УС-250, УС-Ф-170, а также мобильных средств

уборки навоза АМН-Ф-20 и др.; транспортирует навоз любой консистенции

(подстилочный, полужидкий и жидкий) на расстояние до 80 м; подает навоз в

приемную воронку установки УTH-10 с его последующим перемещением по

трубопроводу из животноводческого помещения в навозохранилище; направляет навоз

на наклонный транспортер для его загрузки в транспортное средство. Конвейер

состоит из приводной и поворотной секций, круглозвенной цепи со скребками,

металлических корыт и пускозащитной аппаратуры. Сборочные единицы конвейера:

привод, звездочки и цепь. Все они унифицированы с транспортером TCH-160А.

. Устройство и работа вакуумной системы. Ротационный и

водокольцевой вакуумные насосы: особенности конструкции и рабочего процесса

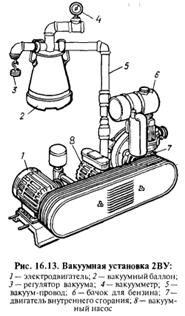

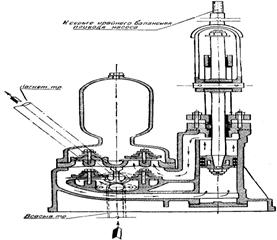

Вакуумная установка включает в себя различные по конструкции

вакуумные насосы 8 (рис. 12) с приводом от электродвигателя 1 или двигателя

внутреннего сгорания 7, вакуум-провода 5, вакуумный баллон 2 для выравнивания

вакуума в системе, регулятор вакуума 3 и вакуумметр 4.

Рис.12. Вакуумная установка 2-ВУ: 1-электродвигатель;

2-вакуумный баллон; 3-регулятор вакуума; 4-вакуумметр; 5-вакуум -провод;

6-бачок для бензина; 7-двигатель внутреннего сгорания;8-вакуумный насос

На фермах используют ротационные вакуумные насосы,

ротационные вакуумные насосы типа УВУ и водокольцевые вакуумные насосы.

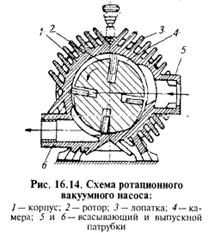

Ротационный вакуумный насос состоит из корпуса 1 (рис. 13) с

цилиндрической камерой 4. Она представляет собой гладкошлифованную поверхность,

по которой скользят лопатки 3 ротора 2.

Рис.13. Схема ротационного вакуумного насоса: 1-корпус;

2-ротор;3-лопатка; 4-камера; 5 и 6-всасывающий и выпускной патрубки

В камере выполнены отверстия, соединенные с всасывающим 5 и

выпускным 6 патрубками. У ротора четыре радиальных паза, в которых свободно

перемещаются рабочие лопатки 3. Ось ротора установлена в подшипниках боковых

крышек эксцентрично по отношению к оси корпуса. Ввиду такого расположения

ротора при вращении образуются переменные объемы, ограниченные лопатками, за

которыми возникает разрежение. Воздух из патрубка 5, находящегося по ходу

вращения ротора, отсасывается, а воздух перед лопатками выбрасывается через

патрубок 6 в атмосферу. По такому принципу работают все ротационные насосы.

Подача, м3/ч, ротационного насоса

где λ - эксцентриситет между осью

камеры и осью ротора, м; k - коэффициент, учитывающий соотношение фактической и

теоретической подачи насоса, а также состояние насоса и совершенство

конструкции (k = 0,6... 0,8); l - длина лопатки, м; n - частота вращения

ротора, с~1; Dp - наружный диаметр ротора, м; s - толщина лопатки, м; z - число

лопаток.

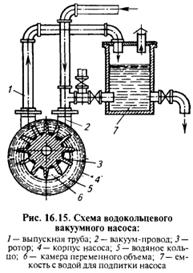

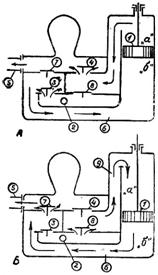

Рис.14. Схема водокольцевого вакуумного насоса: 1-впускная

труба; 2-вакуум-провод; 3-ротор; 4-корпус насоса; 5-водяное кольцо; 6-камера

переменного объема; 7-емкость с водой для подпитки насоса

В водокольцевом насосе ячеистый ротор 3 (рис. 14) размещен в

рабочей камере эксцентрично, поэтому при работе ротора в камере образуется

вращающееся кольцо воды, а между ним и ротором возникает воздушное пространство

серповидного сечения с переменным объемом камер, образуемых стенками ячеек ротора

и водяным кольцом. Работа ротора аналогична действию камер переменных объемов

ротационного вакуумного насоса. С приближением камеры переменного объема к

всасывающему окну вакуум-провода 2 происходит всасывание воздуха из системы с

его последующим сжатием при вращении ротора и выпуске в окно трубы 1.

Уменьшение расхода воды обеспечивается оборудованием

замкнутой системы водоподпитки. Схема подключения водокольцевой

централизованной вакуумной установки показана на рисунке 14.

Для увеличения воздухопроизводительности установки типа УВУ

комбинируют попарно.

Для выравнивания вакуума в системе используют вакуум-баллон с

плавающим клапаном, перекрывающим воздухоотсасывающий канал при заполнении

баллона жидкостью (конденсатом или водой) и предотвращающим ее попадание в

насос.

Предохранительный клапан баллона обеспечивает проход

наружного воздуха в насос. Кроме того, баллон имеет клапан для спуска

конденсата.

Вакуум-регулятор необходим для поддержания в вакуумной сети

требуемого разрежения за счет впуска в магистраль атмосферного воздуха, когда

его сила давления на клапан при созданном насосом разрежении превышает массу

груза регулятора.

Унифицированный насос УВУ-60/45 может работать с

производительностью 60 и 45 м3/ч при разрежении 53 кПа. Для получения требуемого

расхода воздуха меняют частоту вращения ротора постановкой шкивов разного

диаметра на вал электродвигателя.

Насос имеет разделяющую диэлектрическую вставку,

расположенную на всасывающем патрубке. Вставка изолирует вакуум-провод доильной

установки от насоса, который при пробое изоляции электродвигателя может

оказаться под напряжением. Во вставке размещен специальный шариковый клапан,

предупреждающий обратный ход ротора при остановке насоса. При обратном ходе

ротора пластины могут поломаться.

Вакуум-провод прокладывают из металлических бесшовных труб в

коровнике, на доильной площадке, в родильном отделении. Для надежной

эксплуатации сеть выполняют закольцованной. В моечном отделении молочной посуды

и доильных аппаратов сеть тупиковая. Для удобства ее разборки отдельные участки

собирают на резьбовых сгонах. В сеть также входят воздушные краны для

подключения доильных аппаратов и спуска конденсата, которые размещают в нижних

переходных точках сети. К вакуумной сети в наиболее удаленной от вакуум-насоса

точке подключают дополнительно вакуумметр для контроля состояния сети.

Предельно допустимые значения вакуума на шкале вакуумметров

отмечены красной линией.

5. Пастеризационная установка ОПФ-1, устройство, рабочий

процесс, обслуживание

Пастеризацией называется процесс нагрева молока до

температуры 63...90 °C при атмосферном давлении с целью уничтожения

микроорганизмов и сохранения питательных свойств молока при хранении.

Тепловая обработка молока до температуры не менее 110 °С

называется стерилизацией.

Стерилизацию применяют при производстве особо стойкого в

хранении цельного молока и молочных консервов, предназначенных для длительного

хранения.

В производственной практике используют три режима

пастеризации:

длительный - нагрев молока до температуры 63 °С с последующей

выдержкой при этой температуре в течение 30 мин;

кратковременный - до температуры 72 °С с выдержкой в течение

20...30 с;

мгновенный - до температуры 85...90 °C без выдержки.

Для создания тепловых режимов пастеризации и стерилизации на

животноводческих фермах и комплексах применяют соответствующее оборудование.

Зооинженерные требования к пастеризаторам молока. Аппараты,

применяемые для пастеризации молока и молочных продуктов, называют

пастеризаторами. К ним предъявляют следующие требования:

обеспечение полного уничтожения микробов всех форм;

универсальность в отношении возможности обработки различных продуктов;

работа аппарата не должна ухудшать иммунобиологические,

физические и химические свойства продуктов;

высокая производительность при малом расходе пара; простота

устройства и надежность в эксплуатации; рабочие органы аппарата,

соприкасающиеся с продуктом, должны быть стойкими против химических воздействий

продукта и моющих жидкостей;

отсутствие потерь молока и молочных продуктов при

пастеризации.

Пастеризационная установка ОПФ-1 работает следующим образом.

Из молокосборника молоко самотеком или с помощью насоса подается в

уравнительный бак 4 (рис. 15), уровень в котором должен быть не менее 300 мм во

избежание подсоса воздуха в молочный насос. Насосом 3 молоко подается в секцию

/ пластинчатого теплообменника-регенератора, где оно нагревается за счет

теплообмена с горячим молоком, движущимся от секции пастеризации III через

выдерживатель 6. Нагретое до температуры 37...40 °C молоко выходит из секции I в

молокоочиститель. Далее оно подается в секцию регенерации II, где дополнительно

нагревается пастеризационным молоком, прошедшим предварительный теплообмен в

секции регенерации I. Из секции регенерации II молоко подается в секцию

пастеризации III, где за счет теплообмена с горячей водой нагревается до

температуры 76 °С (в установке ОПФ-1-20) или до 90 °C (в установке ОПФ-1-300).

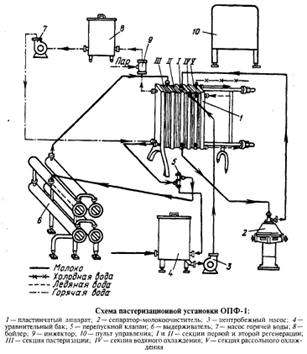

Рис.15.Схема пастеризационной установки ОПФ-1: 1-пластинчатый

аппарат; 2-сепаратор-молокоочиститель; 3-центробежный насос; 4-уравнительный

бак; 5-перепускной клапан; 6-выдерживатель; 7-насос горячей воды;

8-бойлер;9-инжектор; 10-пульт управления; 1 и 11 -секции первой и второй

генерации; 111-секция пастеризации; IV-секция водяного охлаждения; V-секция

рассольного охлаждения

Пастеризационное молоко проходит через выдерживатель 6 в

секции регенерации I и II, где оно отдает часть теплоты холодному молоку, и

температура первого снижается до 20...25 °С. Затем молоко проходит

последовательно секции охлаждения IV и V, после чего температура понижается до

5...8 °С в зависимости от начальной температуры охлаждающей воды или рассола.

Охлажденное молоко поступает для хранения в танки.

Выдерживатель 6 предназначен для повышения пастеризационного

эффекта. При дополнительной выдержке в течение 20 с (в выдерживателе установки

ОПФ-1-20) или 300 с (в выдерживателе установки ОПФ-1-300) перед охлаждением

можно уничтожить микрофлору молока.

Горячая вода для пастеризации молока готовится в бойлере с

использованием пара, поступающего в систему циркуляции горячей воды через

инжектор 9 паропровода котельной установки. Автоматическую регулировку поступления

пара в зависимости от температуры молока обеспечивает электрогидравлический

клапан, установленный на паропроводе. Если температура молока, выходящего из

пастеризационной секции, ниже требуемой, то перепускной клапан 5 автоматически

направляет молоко в уравнительный бак для повторной пастеризации.

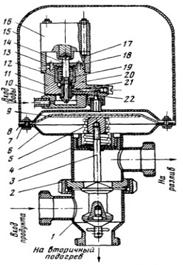

Рис.16. Схема электрогидравлического клапана: 1, 4, 10 и 11

-корпус; 2-гайка;3-шток с клапанами; 5 и12-пружины; 6 и 8 -нижняя и верхняя

терелки; 7- мембрана; 9-грибок; 13-манжета; 14-шток; 15-кожух;

16-электромагнит; 17-опора; 18-крышка; 19-стакан; 20-шпилька; 21-втулка;

22-резиновая прокладка

Перепускной электрогидравлический клапан состоит из клапана,

установленного в корпусе из нержавеющей стали, и электрогидравлического реле.

Электромагнит 16 (рис. 16) соединен с мостом, контролирующим температуру

пастеризованного молока. При его выходе из пастеризатора с ниже заданной

температурой цепь катушки реле замкнута и шток 14 находится в верхнем

положении. Клапан ввода воды в гидрореле закрыт, мембрана 7 реле с ее клапанным

устройством находится в верхнем положении, и клапан перекрывает верхнее окно,

оставив молоку открытым путь обратно в уравнительную камеру.

По достижении молоком температуры пастеризации контакты моста

размыкаются, обесточивая катушку электромагнита 16. Под действием пружины 12

шток 14 опускается и открывает пространство для доступа воды в гидрокамеры

клапана. Вода под напором, создаваемым насосом, преодолевает сопротивление

пружины 5 и опускает в нижнее положение мембранно-клапанный механизм, перекрыв

путь молоку в уравнительную камеру клапана и открыв выход молока в молочную

посуду или на разливочно-укупорочную машину.

При понижении температуры молока в пастеризационной секции

контакты моста замыкаются, шток 14 втягивается электромагнитом 16, закрывая

напорный канал воды и одновременно открывая отверстие для выхода воды из

гидрокамеры. Пружина 5, освобожденная от напора воды, поднимает

мембранно-клапанный механизм, вытесняя остаток воды из гидрокамеры через окно

слива, а шток 3 с клапаном поднимаются в верхнее положение, открыв путь молоку

на повторную пастеризацию.

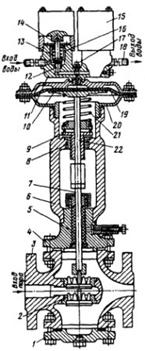

Клапан автоматической регулировки подачи пара работает от

электронного регулятора, термометр сопротивления которого установлен на пути

движения пастеризуемого молока.

Сигнал термометра, усиленный прибором, подается на

электромагнит реле. Контакты замыкаются, подавая напряжение на электромагнит 15

(рис. 17). Шток 14 притягивается электромагнитом, поднимая клапан, и вода через

седло 12 проходит в гидрокамеру, опуская клапанно-мембранный механизм. Его

золотник 2 увеличивает проходное сечение для пара. При повышении температуры

пастеризации регулирующий прибор обесточивает электромагнит 15. Шток 14

опускается вниз, открывает клапан, и вода из камеры гидрореле выходит и

выталкивается под действием пружины 21 на грибок 10 и мембрану 19. Золотник 2

перекрывает канал впуска пара через инжектор в систему циркуляции горячей воды.

Перекрытие происходит до установления температуры пастеризации молока.

Регулятор и электромагнит реле работают в пульсирующем

режиме, что позволяет обеспечить подачу воды в гидрореле малыми дозами, создать

условия для плавной регулировки - перемещения золотника. Регулировочный винт 17

предназначен для изменения периода перемещения штока клапана регулировки подачи

пара.

Для управления технологическим процессом служит пульт,

оснащенный приборными панелями с расположенными на них оборудованием, приборами

и ключами управления. Электронный мост 2 (рис. 18) предназначен для записи

температуры пастеризации молока, управления электрогидравлическим клапаном

молока, световой и звуковой сигнализацией установки. Электронный регулятор 7

управляет клапаном автоматической регулировки подачи пара. Логометр 5 контролирует

охлажденное молоко. За датчиком 10 устанавливают температуру пастеризации

молока. Переключателем 11 систему регулирования переводят в ручной или

автоматический режим управления. При ручном (дистанционном) управлении

регулирующий клапан работает от ключа. Тумблер 6 управляет работой перепускного

клапана, переключатель 12 - двигателя, тумблер 8 - звуковой сигнализацией. О

включении пульта, двигателей и снижении температуры пастеризации сигнализируют

лампы 3. К сети пульт подключают через пакетный выключатель 9.

корм животноводческий навоз

Рис.18. Схема пульта управления установки ОПФ-1:

1-корпус;2-электронный мост; 3-сигнальная лампа; 4,11 и 12 -переключатели

управления; 5-логометр; 6 и 8-тумблеры; 7- электронный регулятор; 9-пакетный

выключатель; 10-датчик; 13 и 14-кнопки управления

После перевода приборов на автоматический режим управления

включают подачу молока из молочной емкости в уравнительный бак, сепаратор, а

затем насос для подачи молока в пастеризатор и насос для подачи горячей воды.

При таком порядке включения агрегатов установки молоко из

уравнительного бака вытесняет воду из аппарата после стерилизации. Ее сливают в

канализацию до тех пор, пока не появится молоко. Затем шланг соединяют с трубой

молочного танка.

В первый период работы установки молоко не успевает нагреться

до температуры пастеризации и возвращается в уравнительный бак. При повышении

температуры молока до заданного значения включают подачу холодной воды.

При срабатывании перепускного клапана молоко направляется в

выдерживатель, а аппарат включается в работу в автоматическом режиме по

заданной технологической схеме.

Продолжительность работы установки ограничивается объемом

грязевого пространства сепараторного барабана и составляет 2,5...3 ч в

зависимости от загрязненности молока механическими примесями.

При окончании работы установки или ее остановке прекращают

подачу молока в уравнительный бак и после его опорожнения включают подачу воды

для вытеснения остатков молока. После появления воды шланг направляют в

канализацию. Перекрывают подачу пара, отключают насосы горячей и холодной воды,

молочный насос, останавливают молокоочиститель.

Установку обслуживают так: включают трубопроводы от

молокоочистителя, разбирают и моют барабан; штуцер входа молока секции

регенерации II (см. рис. 15) пастеризатора соединяют трубкой со штуцером выхода

молока из секции регенерации I; моют аппаратуру в циркуляционном режиме

раствором каустической соды (1,5...2 %) в течение 15...20 мин и до полного

удаления раствора в течение 20 мин.

Через каждые две недели разбирают и чистят пастеризатор,

предварительно удалив осадок молочного камня с пластин 2%-ным раствором азотной

кислоты, температура которого 60...65 °C в циркуляционном режиме в течение 30

мин. Промывают аппарат в том же режиме холодной водой до полного удаления

кислоты (проверяют лакмусовой бумажкой).

Промытый аппарат разбирают и пластины чистят жесткими

щетками, смоченными в слабощелочном растворе. Собирают аппарат и промывают

горячим 2%-ным раствором каустической соды в течение 10 мин, прополаскивают

холодной водой. При промывке проверяют и подготавливают уплотнения пакета

пластин пастеризатора и соединительные муфты.

Во время подготовки к работе установки контролируют

правильность присоединения коммуникаций (молока, воды и др.), уровень масла в

масляной ванне очистителя. Во время пуска молока стрелка манометра должна

плавно подниматься до показателя 146 кПа, чему соответствует производительность

1000 кг/ч. Для регулировки производительности установки служит кран,

расположенный перед молокоочистителем.

По мере износа уплотнительных прокладок между пластинами

пастеризатора-охладителя периодически увеличивают степень поджатая пластин

пакета до допустимого, которая составляет 0,2 мм на каждую пластину за нулевую

отметку степени поджатия. В местах подтекания подклеивают новые прокладки на

пластинах.

При работе на установке необходимо выполнять следующие

требования по технике безопасности. При проведении работ с приборами пульт

предварительно обесточивают. При давлении в системе более 150 кПа установку

выключают и устраняют неисправность. Постоянно контролируют исправность

манометра по показаниям контрольного прибора. Запрещается снимать и ставить

приемновыводное устройство на молокоочиститель при вращении его барабана.

Нельзя работать при частоте вращения барабана более 133 с-1. При появлении

посторонних звуков в молокоочистителе следует немедленно выключить машину.

Выдерживатель ОПФ-1 ограждают, а раствор каустической соды

для мойки хранят только в стеклянной или эмалированной посуде.

. Водоподъемники: устройство и работа

Неоднократно отмечалось, что высокопродуктивного

животноводства не может быть без хорошо организованного и доброкачественного

поения животных. Поение не только поддерживает животных в жизнеспособном

состоянии, но и способствует повышению прироста живой массы, удоя и настрига

шерсти.

При выборе водоподъемно-силовых агрегатов необходимо

учитывать среднесуточные нормы водопотребления животных и кратность их поения.

Ленточный водоподъемник ВЛМ-100А при высоте водоподъема

7,4-30 м. в среднем обладает подачей 4,5м3/ч, следовательно, он

сможет накачать требуемый объем воды за 4,2 часа. К положительным сторонам

ленточных водоподъемников следует отнести: простоту кинематической схемы и

рабочего органа, надежность, легкость в эксплуатации и техническом

обслуживании, ремонтопригодность в условиях мелких хозяйств, высокая

экономичность агрегата и возможность его использования с ветряным двигателем. К

недостаткам следует отнести хрупкость ленты и ее замерзание при температуре

ниже -50С, безнапорность подачи, вытяжка ленты.

Водоструйный насос ВН-2Ш при высоте подъема 10-35м

обеспечивает подачу в среднем 3,6 м3/ч, для подачи необходимого

количества воды ему придется работать 5,3 часа. Основное достоинство

водоструйного насоса - простота системы, опускаемой в колодец, при отсутствии

трущихся деталей. Недостатки - сравнительно большая масса, не полное

использование рабочего объема воды в колодце, резко выраженная зависимость

подачи от высоты подъема, невозможность работы при не плотности клапана

водоструйного аппарата. При безнапорной подаче водоструйный насос

неконкурентноспособен с ленточным водоподъемником ВЛМ-100А.

Плавающий центробежный насос ППН-25 развивает подачу воды от

2,7м3/ч до 10,8 м3/ч. Для подъема требуемого количества

воды потребовалось бы от 1,8 до 7 часов работы насоса. К достоинствам агрегата

можно отнести: малую массу опускаемого в колодец оборудования - 60 кг, что

позволяет легко его монтировать и демонтировать на колодцах без применения

подъемных механизмов; легкость утепления оголовка колодца в холодное время

года; возможность напорной подачи от 2 до 6 м над оголовком колодца.

Недостатками центробежных насосов является следующее: электродвигатель насоса

быстро выходит из строя из-за высокой влажности, попадания воды и случайного

опрокидывания, так как понтон насоса должен опускаться и подниматься при

изменении уровня воды в колодце, то эти агрегаты имеют запас длины рукава и

кабеля, опущенных ввиде петель в колодец, поэтому есть угроза защемления таких

петель с угрозой опрокидывания. Можно отметить также сравнительно быстрый износ

рабочих колес и уплотняющих текстолитовых колец особенно в пескующихся и

минерализованных водах.

Вибрационный водоподъемник НЭБ-1/20. Подача насоса - 1 - 3 м3/ч

при высоте подъема 1-20 м. Для подъема требуемых 19 м3 воды

вибрационный водоподъемник НЭБ-1/20 должен работать от 19 до 6,3 часа.

Достоинства вибрационного водоподъемника НЭБ-1/20: малая масса, что позволяет

легко монтировать и демонтировать водоподъемник из колодца, легкость утепления

оголовка колодца в зимнее время. Недостатки: быстро выходящие из строя

резиновые детали.

Водоподъемник эрлифтный ВВЛ-3-50 обладает подачей 3,4 м3/ч

при высоте водоподъема 50 м. Это позволяет поднять требуемые 19 м3 за

5,6 часа. Достоинства эрлифтов: предельная простота опускаемой в колодец части;

возможность использования скважин с эксплуатационным диаметром 100 мм и более,

а также в искривленных и пескующих скважинах, кроме того, длительная

эксплуатация труб на минерализованных водах - до 7 лет при использовании труб

из пластмасс или их антикоррозийном покрытии. К недостаткам эрлифтов следует

отнести: большую металлоемкость агрегата, относительную сложность монтажа и

демонтожа установки, необходимость большого рабочего столба воды в скважине,

равного высоте водоподъема, возможность загрязнения поднимаемой воды

компрессорным маслом.

Для подъема воды из буровых скважин, шахтных колодцев,

поверхностных водоемов используют различные водоподъемные механизмы. Тип и

мощность водоподъемника выбирают в зависимости от глубины водоисточника, его

дебита и от количества воды, которое необходимо хозяйству.

Эти механизмы бывают трех видов: ручные, приводные от

двигателя и самодействующие. К числу применяемых в сельскохозяйственном

водоснабжении принадлежат: ручные насосы; приводные поршневые насосы;

центробежные насосы; эрлифтные (компрессорные) установки; гидравлический таран и

др.

Поршневой насос "РН-100"

Этот насос - двойного действия. Он предназначен для подъема

воды из мелких (глубиной до 15 м.) шахтных колодцев и открытых водоисточников.

Насос приводят в движение руками или механической силой. Для подъема воды этим

насосом на 5 м. достаточно усилий 1 чел., на 10 м. - 2 чел., а свыше 10 м. -

необходим конный или механический привод. Производительность насоса при ходе

поршня 150 мм. и 30 оборотах в минуту составляет 30 л., при 60 оборотах шкива -

60 л., а в час соответственно 1,8 и 3,6 куб. м.

Установка насоса "РН-100" может обеспечить водой

небольшую животноводческую ферму или водопой на пастбищах.

Насос "РН-100" состоит из цилиндра диаметром 75

мм., штанг, привода, всасывающей трубы с приемным клапаном и нагнетательных

труб. В корпусе насоса имеется цилиндр, с обеих сторон которого отлиты заодно с

ним два обводных канала. В нижней части расположены два всасывающих клапана, а

в верхней - два нагнетательных клапана. На корпус поршня надеты 5 колец:

среднее, или направляющее, из бронзы, рядом с обеих сторон расположены чугунные

кольца и еще 2 крайних бронзовых кольца, пружинящие, с прорезами. Воздушный

колпак - чугунный; к его патрубку присоединена нагнетательная труба диаметром

38 мм. Всасывающая труба, диаметром 38 мм. и длиной 3 м., заканчивается

приемным клапаном (рис. 19).

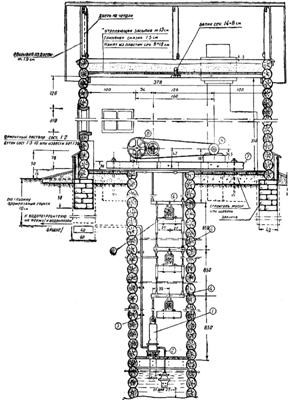

Рис. 19. Насос 'РН-100' для шахтного колодца: 1 - Насос

'РН-100'. 2 - направляющие ролики. 3 - Штанга. 4 - Ручной и механический

приводы. 5 - Приемный клапан с сеткой. 6 - Всасывающая трубка. 7 -

Нагнетательная трубка. 8 - Сруб из бревен диам. 18 мм

Ручной и механический приводы состоят из чугунного кронштейна

с отлитыми заодно двумя разъемными подшипниками, в которые посажены концы

коленчатого вала с шатуном; на концах вала закреплены два маховика диаметром

800 мм. Нижний конец шатуна шарнирно соединен с ползуном, в отверстие которого

ввертывается верхняя штанга.

Работа насоса происходит следующим образом. При вращении

маховиков штанги приходят в возвратно-поступательное движение. При движении

поршня вверх происходит всасывание через клапан под поршнем в нижнюю часть

цилиндра, а вода над поршнем через нагнетательный клапан подается в

нагнетательный трубопровод. При движении поршня вниз вода через всасывающий

клапан обводного канала всасывается в полость цилиндра над поршнем, а вода,

находящаяся под поршнем, вытесняется через другой обводной канал в

нагнетательный трубопровод.

Сборку насоса и привода производят согласно инструкций,

прилагаемой при их приобретении.

В зимнее время необходимо утеплить колодец. Чтобы предохранить

от замерзания верхнюю часть нагнетательной трубы, на расстоянии 2 м. от

поверхности земли в ней высверливают отверстие диаметром 2-4 мм., через которое

вода будет вытекать при остановке насоса. В теплое время отверстие закрывают

пробкой.

Насос типа "Альвейер"

В насосе "Альвейер" всасывание и нагнетание

происходят вследствие колебательного движения крыла. Он может подавать лишь

чистую воду (незагрязненную песком, илом и т. д.). Допустимая высота

нагнетания-до 40 м.

Установку насоса "Альвейер" в шахтном колодце

необходимо производить так, чтобы от рычага насоса на поверхность земли были

выведены две тяги, присоединяемые к рычагам качалки.

Приводной поршневой насос "НПП-3,5"

Этот насос - конструкции ВИМ - двойного действия,

предназначен для подъема воды из открытых источников и шахтных колодцев,

глубиной до 50 м. Насос приводится в действие двигателем или конным приводом

через специальную приводную лебедку. Рекомендуемая мощность двигателя при общем

напоре до 20 м. - 1,4 л/с, от 20 до 30 м. - 2,0 л/с, от 30 до 50 м. - 3,0 л/с.

Диаметр цилиндра насоса - 75 мм., длина хода поршня - 150 мм.

Производительность при 50 двойных ходах в минуту- 3,6 куб. м. в час. Внутренний

диаметр всасывающих и нагнетательных патрубков - 38 мм. (рис.20).

Рис. 20. Приводной насос 'НПП-3,5' конструкции ВИМ для

шахтных колодцев: 1. Насос 'НПП-3,5'. 2. Всасывающая труба с приемным клапаном

и сеткой. 3. Нагнетательная труба. 4. Коромысло (балансир), соединенное с

двойными штангами. 5. Натяжные муфты штанг. 6. Брус. 7. Деревянная рама. 8.

Лебедка. 9. Двигатель

Насос представляет собой фасонную чугунную отливку (корпус

насоса), в которой находятся цилиндр насоса, клапанная коробка и каналы (рис.

21).

Рис. 21. Насос 'НПП-3,5' (разрез)

Цилиндр имеет две крышки - верхнюю и нижнюю, которые

закреплены болтами. В верхней крышке закреплена направляющая рамка со втулкой и

имеется гнездо, с крышкой сальника, сквозь которое проходит шток поршня; таким

устройством обеспечивается прямолинейность движения штока. Внутри цилиндра

помещается "поршень с металлическими пружинящими кольцами. В клапанной

коробке находятся 2 всасывающих и 2 нагнетательных клапана, расположенных в

стороне от цилиндра, чем обеспечивается свободный доступ к ним. Клапаны эти -

тарельчатого типа, чугунные, с резиновыми прокладками и прижаты к своим седлам

коническими латунными пружинами. Для регулировки посадки клапанов служат

регулировочные болты, при помощи которых регулируют натяжение пружин.

Чтобы осмотреть нагнетательные клапаны, необходимо снять

воздушный колпак. Доступ к всасывающим клапанам осуществляется снятием

специальной клапанной рамки.

В корпусе насоса для всасывающей трубы имеется отверстие с

фланцами. Оно соединяет трубу с пространством, расположенным под нижней парой

клапанов. Для нагнетательной трубы имеется такое же отверстие с фланцем,

соединяющее ее с пространством над верхней парой клапанов.

Лебедка состоит из чугунной станины, на которой расположены 3

вала: приводной - со шкивом, диам. 400 мм., промежуточный и коленчатый.

Движение от приводного вала к коленчатому передается через две пары шестерен.

Передаточное отношение между зубчатыми шестернями 64:9. Обработанная шейка

коленчатого вала соединена с головкой шатуна; второй конец шатуна соединен с

концом верхнего балансира штангового привода через серьгу.

Передача движения поршню осуществляется двойным штанговым

приводом, который состоит из двух параллельных штанг диаметром 15 мм., при

длине каждого отсека 4,16 м., соединенных между собой натяжными муфтами. Шток

поршня насоса соединен шарнирно с вилкой нижнего шатуна, другой конец которого

приключен к серьге нижнего балансира. Балансиры устанавливают через каждые 8,5

м. по глубине колодца.

При движении поршня вверх в нижней камере создается

разрежение, и вода поступает в эту камеру через всасывающий клапан;

одновременно из верхней камеры вода вытесняется поршнем через нагнетательный

клапан. При движении поршня вниз вода из нижней камеры вытесняется по каналу

через другой нагнетательный клапан и одновременно, вследствие разрежения в

верхней камере, вода засасывается в эту камеру через другой всасывающий клапан.

Таким образом, при любом движении поршня вода всасывается и нагнетается (рис.

22).

Рис. 22. Схема действия насоса 'НПП-3,5'

Насос и балансиры монтируют внутри ствола колодца на

деревянных брусках, укрепленных в срубе. Бруски для насоса закрепляют на

расстоянии не более 2 м. от поверхности воды.

Приводную лебедку монтируют на поверхности земли, над стволом

колодца, на деревянной раме.

Монтаж начинают с разметки мест расположения насоса и

крайнего нижнего балансира. При этом следует помнить, что поршень при движении

не должен доходить до крышек цилиндра. Затем намечают места средних и верхнего

балансиров. Далее монтируют лебедку и систему приводных штанг.

Нагнетательную трубу укрепляют по стенке колодца крючьями или

скобами (через каждые 2 м.) и плавным поворотом выводят ее из колодца в бак

водонапорной башни.

Перед первым пуском необходимо залить воду в корпус насоса.

При работе насоса от конного привода № 11/2

с диаметром передаточного шкива 1150 мм., шкив лебедки насоса не требует

замены. При работе от электромотора мощностью 2,5 квт., при 1450 оборотах в

минуту, диаметр шкива должен равняться 100 мм. При работе от других двигателей

необходимое число качаний обеспечивают путем соответствующего подбора шкивов.

Насос может быть принят к эксплуатации, если он удовлетворяет

следующим требованиям:

. Ведро, емкостью в 10 л., наполняется водой в течение 10

секунд.

. Насос начинает подавать воду при первых же оборотах

приводного шкива лебедки.

. Насос, лебедка, балансиры не вибрируют и в шарнирных

соединениях привода нет стука.

. В сальниках и соединениях труб нет течи воды.

. Насос и трубы предохранены от замерзания в зимнее: время.

. Приняты меры, предупреждающие попадание внешних загрязнений

в колодец.

. Устроены защитные ограждения лебедки, ременной передачи и

двигателя.

Наблюдение за насосом и уход за ним следует поручить;

определенному лицу, хорошо знакомому с машинами.

Не реже одного раза в месяц необходимо проверять плотность

соединения всех труб и штанг, крепление всех элементов насосной установки, а

также смазывать трущиеся части установки, за исключением поршня (последний в

смазке не нуждается). Для наполнения колпака воздухом спускают воду раз в месяц

из нагнетательной трубы и колпака. После этого открывают пробку в верхней части

колпака и впускают в него воздух.

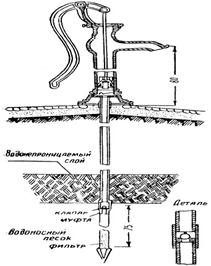

Мелкотрубчатый колодец с ручным поршневым насосом

(абиссинский)

Для добывания и подъема воды из подземных водоносных

горизонтов (до 6-7 м.) служат мелкотрубчатые колодцы. Такой колодец состоит из

трубы и смонтированной заодно с нею насосной колонки. Поршневой насос,

расположенный в колонке, приводится в движение рычагом. Всасывающей трубой

служит дырчатый фильтр, заглубленный в водоносный горизонт (рис. 23).

Рис. 23. Мелкотрубчатый колодец с поршневым насосом

(абиссинский)

Производительность насоса этого типа при диаметре цилиндра 38

мм. - 35 л. в минуту, при диаметре 50 мм. - 60 л. в минуту.

Для углубления абиссинских колодцев в землю применяют два

способа, в зависимости от твердости грунта: 1) забивка труб с помощью копра в

отверстие, предварительно пробуренное ручным буром в земле; 2) ввинчивание труб

в землю. При забивке труб фильтр должен иметь наконечник в виде пирамидального

острия; при ввинчивании труб в землю надевают на фильтр наконечник, снабженный

винтовой поверхностью.

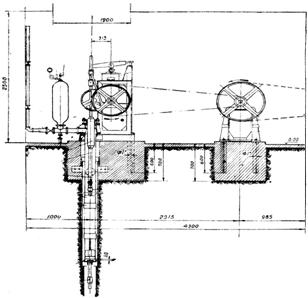

Насосные лебедки