Організація, планування та економічна ефективність кормовиробництва в умовах ТОВ 'Оріон Молоко'

ЗМІСТ

ВСТУП

1.

ХАРАКТЕРИСТИКА

ГОСПОДАРСТВА

2.

РОЗРАХУНКОВА

ЧАСТИНА

2.1

Вибір

способу утримання свиней в господарстві

2.2

Визначення

кількості виробничих приміщень

2.3

Значення

комбікорму для годівлі сільськогосподарських тварин

.4

Аналіз способів годівлі свиней в господарстві

.5

Малогабаритні комбікормові установки для господарств

.6

Вибір раціону відгодівлі свиней в господарстві

.7

Вибір і розробка технологічної схеми приготування і роздачі корму

.8

Технологічний розрахунок лінії приготування і роздачі корму

.8.1

Визначення годинної продуктивності комбікормового цеху

.8.2

Вибір і розрахунок обладнання для транспортування і роздачі корму

.9

Технічна характеристика обладнання лінії приготування і роздачі

корму

.10

Визначення площі комбікормового цеху

.11

Розрахунок освітлення комбікормового цеху

.12

3ведена відомість машин і обладнання для механізації технологічних

процесів

на фермі

.

ТЕХНОЛОГІЧНА ЧАСТИНА

3.1

Зоотехнічні вимоги до технологічного процесу приготування і роздачі корму

.2

Технологічний процес роботи лінії приготування і роздачі корму

.3

Графік роботи обладнання і машин технологічної лінії

.4

Застосування і опис роботи пристрою

.

ОРГАНІЗАЦІЙНА ЧАСТИНА

.1

Технічне обслуговування машин і обладнання в тваринництві

.2

Організація охорони навколишнього середовища і безпека життєдіяльності на фермі

.3

Заходи по охороні навколишнього середовища

.4

Організація праці в комбікормовому цеху

.5

Опис графічної частини

.

ЕКОНОМІЧНА ЧАСТИНА

.1

Визначення прямих експлуатаційних затрат на приготування і роздачу

т.

комбікорму

ВИСНОВКИ

ЛІТЕРАТУРА

ВСТУП

Свинарство - це галузь тваринництва, що дає

30-35% м'яса від всього м'ясного балансу країни і є скороспілим тваринництвом,

що за інтенсивного розвитку в короткі строки може дати значне зростання

виробництва м'яса. Свині володіють рядом біологічних особливостей, що має

велике значення для їх розведення: висока плодючість і скороспілість,

всеїдність, здатність легко пристосовуватись до різних умов довкілля, високий

забійний вихід м'яса високої якості тощо

Переробка сировини в місцях її вирощування

дозволяє зменшити втрати сировини, тобто одержати додаткові продукти за рахунок

зменшення втрат при транспортуванні. Крім того, зменшуються самі затрати на

транспортування сировини. Відходи, що одержують при переробці

сільськогосподарської продукції можна використати для отримання інших продуктів

та кормів для відгодівлі худоби і птиці.

Для приготування кормів в сільському

господарстві росповсюджені млини, круп'яні та комбікормові цехи, які виробляють

продукцію як для власних потреб, так і для збуту.

За останні роки, які проходять в реформуванні

сільськогосподарських підприємств, спостерігається збільшення виробництва

тваринницької продукції. Передові господарства нарощують поголів’я, великої

рогатої худоби, в тому числі корів, свиней та птиці. Збільшують виробництво

кормів, більш раціонально їх використовують.

Однією із найважливіших умов збільшення

виробництва продукції тваринництва, підвищення продуктивності та генетичного

потенціалу тварин - ріст виробництва високоякісних кормів і на основі цього

організація повноцінного та збалансованого годування тварин. Яке забезпечується

введення в раціони концентрованих кормів, що є складними однорідними сумішами

кормових культур та мікро добавок. Тому сільськогосподарські підприємства мають

потребу в будуванні комбікормових цехів.

На сьогодні є можливість за короткий проміжок

часу і при відносно невеликих капіталовкладеннях створити в Україні сильну

галузь по виробництву свинини, яка буде конкурентна на світовому ринку.

Головним замислом реформування в свинарстві є

зменшення інвестиційного навантаження, собівартості і часу початку повернення

інвестицій.

Щоб досягти даних показників необхідно провести

технологічне переоснащення галузі: побудувати сучасні відгодівельні комплекси з

низькими інвестиціями на станкомісце і використовування технології холодного

утримання тварин на глибокій підстилці.

Стосовно механізації малих тваринницьких

підприємств особливо важливе значення мають підвищення економічності машин та

обладнання, здешевлення їх проектування і виробництва, використання стандартних

та уніфікованих вузлів і деталей, зниження маси і зменшення габаритів машин,

потужності привода. Такий підхід сприятиме підвищенню якості

сільськогосподарської техніки, інтенсифікації виробничих процесів і зниженню

собівартості продукції тваринництва.

1. ХАРАКТЕРИСТИКА

ГОСПОДАРСТВА

Ресурси в СВК “Багачанський”

|

Бригада,

підрозділ

|

Населені

Пункти

|

Кількість

дворів

|

Працездатних

людей

|

Виробничі

об’єкти

|

|

І

бригада

|

Йокровська

/ Багачка

|

165

|

240

|

Ферма

ВРХ, тракторна бригада, авто гараж, тік, олійниця

|

|

II

бригада

|

Анастасівка

|

58

|

98

|

Ферма

ВРХ, тракторна бригада, свиноферми, гусятник

|

СВК “Багачанський” розпочало своє існування в

2002 році в результаті реорганізації, тобто шляхом реформування і реорганізації.

Попереднє господарство вело сйою історію існування з 1964 року і утворилося

воно в наслідок об’єднання трьох невеликих господарств і отримало назву колгосп

“Червоний прапор”, Як відомо саме в цей період ішов процес укрупнення

господарств шляхом злиття декількох невеликих в/годне. В 1999 році господарство

змінило назву на КСП “Багачанський”

Дані по адміністративно-господарському

будівництву, наявність бригад, населених пунктів та працездатного населення

буде подано у вигляді таблиці 1.

Є деякі незручності щодо підвезення кормів на

ферми через значні відстані перевезення. В цьому році црийнято рішення що всі

корми будуть складуватись без посередньо нй території ферм і за кожною з них

буде закріплено техніку, яку будуґь обслуговувати місцеві працівники.

Для аналізу забезпечення господарства земельними

ресурсами

Таблиця 1. Земельний фонд господарства і його

використання.

|

Складові

земельного фонду

|

Площа,

га

|

У

відсотках до загальної площі

|

У

відсотках до площі с-г. Хтідь

|

|

Загальна

земельна площа

|

3120

|

100

|

----

|

|

Всього

с.г. угідь

|

2810

|

90

|

100

|

|

з

них орних

|

2450|

|

78,5

|

87,2

|

|

Присадибні

ділянки

|

54

|

1,73

|

1,92

|

|

Природні

пасовища і сіножаті

|

306

|

9,8

|

10,9

|

|

Інші

землі

|

310

|

9,94

|

11,1

|

На даний "момент розвитку в господарстві

достатня кількість земельних угідь. Землі є та кількість, яку в змозі обробити

наявною в господарстві технікою без залучення Зхінших господарств. В

майбутньому планується провести незначне зменшення орних земель за рахунок

виходу в індивідуальну власність певної кількості паїв.

В своєму користуванні господарство має

чорноземи, як і більшість господарств, що розташовані в даній зоні . На

території підприємства найбільш поширені такі грунти : чорноземи глибокі мало

змиті, чорноземи глибокі мало гумусні, глибокі середньо змиті, солонуваті і

солончакові грунти. Близько 25% ґрунтів ерозовано, з них 76,6% слабо змиті,

21,8% середньо змиті. Кількість гумусу в ґрунтах господарства коливається в

межах 3-8%, а в середньому 4,8%. Землі господарства розташовані в західній

частині району. Орні землі розміщені на корінному плато.

Якщо взяти дані багаторічних спостережень за

температурою в даному районі, то ми побачимо, що сума активних температур

повітря за вегетаційний період становить 2750° С з середньодобовою температурою

понад 10° С. Така сума оптових температур цілком достатня для нормального

розвитку і дозрівання основних сільськогосподарських культур. Абсолютний річний

максимум температур +38° С, а абсолютний мінімум -37° С

Глибина промерзання ґрунту в найхолодніші роки

досягала 1,03 метра.

Якщо взяти кількість днів з температурою повітря

вище 10*С, то цей період становить - 180 днів.

Середня кількість опадів на території

підприємства становить 501-511 мл. Така кількість опадів цілком достатня для

нормального зволоження ґрунтів і розвитку сільськогосподарських культур, але

нерівномірний їх розподіл на протязі року і ряд інших несприятливих умов часто

приводять до сильного пересушування ґрунтів і до зниження урожайності

сільськогосподарських культур. Найбільша кількість опадів випадає в червні -

168 мл., а найменша в лютому - 23 мл.

Відносна вологість повітря в літній період

невисока і коливається в межах 50-60%.

Це стосується всіх культур крім цукрового

буряка, через те що осінню пішли дощі і буряк встиг набрати необхідної ваги і

отже господарство не було в програшу. Така сама ситуація спостерігалася і

відносно картоплі.

По собівартості в нас проглядається тенденція на

збільшення при зменшенні врожайності. Відповідно при зменшенні врожайності

відбувається зменшення валового збору, а отже собівартість одиниці продукції підвищується.

Відповідно щоб підвищити врожайність основних культур не залежно від погодних

умов господарство планує закупити високоврожайні сорти які добре пристосовані

до нашої зони.

Так для роздавання кормів на фермі ВРХ

використовують мобільні кормороздавачі КТУ-10, для прибирання гною з приміщень

та навантаження його в причепи - гноєтранспортери ТСН-2,0Б . Напування тварин

відбувається за допомогою індивідуальних автонапувалок ПА-1А.

На свинофермі роздавання кормів здійснюється за

допомогою електрифікованого кормороздавача КС-1,5 , а прибирання гною

відбувається модернізованим гноєтранспортером ТСН-160. Напування відбувається

за допомогою соскових напувалок ПБС-1А. В разі потреби в зимовий час воду, що

використовується для напування тварин, можна підігрівати.

Не механізованими залишилися лиціе репродуктивна

свиноферма і гусятник. Донедавна в приміщенні репродуктивної свиноферми

працював кормоцех.

В майбутньому при збереженні даного напрямку

господарювання на фермі ВРХ планується провести заміну мобільних кормороздавачів

на електрифіковані обмежено рухомі.

Таблиця 2. Показники стану тваринництва

|

Показники

|

Роки

|

|

201Ж7

|

2011,

|

|

Поголів’я

|

480

|

510

|

|

в

т.ч. корів

|

420

|

420

|

|

свиней

|

250

|

265

|

|

гусей

|

951

|

1000

|

|

Припадке

на 100 га сільськогосподарських угідь: В

|

17,08

|

18,15

|

|

свиней

|

8,90

|

9,43

|

|

гусей

|

33,84

|

35,59

|

|

Середньорічний

надій на одну корову, кг

|

3940

|

4100

|

|

Середньодобовцйприріст

корів, г

|

690

|

695

|

|

Середньодобовий

приріст свиней, г

|

251

|

260

|

|

Середньодобовий

приріст гусей, г

|

45

|

50

|

|

Собівартість,

грй./ц.: молока

|

100,2

|

98,6

|

|

Приросту

свиней

|

850

|

912

|

|

Прирост/гусей

|

410

|

412

|

Як видно із таблиці відбулося збільшення

поголів’я різних грзщ, тварин. Збільшення могло відбутися і на більшу величину,

але всі справні приміщення заповненні на 96%. Отже, провести збільшення можна

буде провести при умові ремонту вільних приміщень.

Вся техніка, майже в повному обсягу,

відпрацювала терміни використання і багато коштів іде на підтримання

роботоздатності її складових одиниць та вузлів.

Для проведення робіт на полях господарства є

така сільськогосподарська техніка.

Таблиця % Склад сільськогосподарських машин

господарства

|

Назва

сільськогосподарської машини

|

Марка

сільськогосподарської машини

|

Наявність

в господарстві по роках

|

|

|

20ШІ

|

20Ш

|

|

Шуги

|

ПЛН-3-35

|

8

|

8

|

|

ПЛН-4-35

|

3

|

3

|

|

ПЛН-5-35

|

5

|

4

|

|

Сівалка

зернова

|

С3-3,6

|

9

|

8

|

|

Сівалка

кукурудзяна

|

СУПН-8

|

2

|

2

|

|

СПЧ-6

|

4

|

3

|

|

Борони

зубові

|

БЗСТ-1,0

|

24

|

23

|

|

БЗСС-1,0

|

ЗО

|

28

|

|

ЗОР-0,7

|

ЗО

|

29

|

|

Борони

дискові

|

БДТ-7,0

|

2

|

2

|

|

БДТ-3,0

|

3

|

2

|

|

Культиватори

|

КПС-4

|

7

|

7

|

|

КРН-4,2

|

4

|

4

|

|

КРН-5,6

|

2

|

2

|

|

Розкидачі

|

1-РМГ-4

|

1

|

1

|

|

РУМ-5

|

1

|

1

|

|

Розкидачі

органічних добрив

|

ПРТ-10

|

2

|

2

|

|

Обприскувачі

|

ОПШ-15

|

2

|

2

|

|

ОВТ-1

|

1

|

1

|

|

Навантажувачі

|

ПФ-0,75

|

2

|

1

|

|

ПЄ-0,8Б

|

2

|

2

|

|

Копач

картоплі

|

\

КСТ-1,4

|

\

2 '

|

\

2 /

|

|

Картоплезбиральний

кбмбайн

|

ЇЖУ^2А

|

Хі

|

л

|

|

Картоплесаджалка

X

|

КСМ-4

|

к

|

/

\ 2\

|

На даний час свого існування господарство в

повній мірі забезпечене сільськогосподарською технікою. Нова техніка в

господарство майже не поступає, і тому з частиною машин що вже повністю

зносилася ремонтів непроводять, а її списують. Всю іншу сільськогосподарську

техніку по можливості відновлюють, вкладаючи при цьому значну кількість коштів.

Весь об’єм робіт, що пов'язаний з ремонтом

тракторів, комбайнів і сільськогосподарських машин проводиться своїми силами

без залучення спеціалістів із ремонтних фірм, які є в районному центрі. Виняток

складає лише ремонт паливної апаратури дизельних двигунів автотракторної

техніки.

В тракторній бригаді є ремонтна майстерня, в

якій одночасно може проводитися ремонт двох тракторів.

Ремонт можна проводити, як в теплий період року

так і в холодний Для цього майстерня обладнана автономним комбінованим

опаленням. Опалення можна проводити за допомогою дров, вугілля та газу, в

залежності від фінансового стану господарства.

Майстерня складається з таких приміщень: цех

розбирання та складання; токарний цех; цех ремонту; склад. Всі приміщення

обладнанні як природнім так і штучним освітленням.

В ремонтній майстерні, по штатному розпорядку,

працюють два ремонтники, один токар та один газоелектрозварник. Ремонт

проводять ремонтники та тракторист що закріплений за даним трактором.

Інформацію про наявність і стаж роботи

механізаторів в господарстві буде подано у вигляді таблиці 8, яку ми склали за

останні два роки.

Таблиця 3. Наявність механізаторів в

господарстві

|

Показники

|

Кількість

механізаторів на початку року

|

|

2013

|

2014

|

|

Механізаторів

всього

|

32

|

ЗІ

|

|

3

них: зі стажем до 5 років

|

16

|

17

|

|

від

5 до 10 років

|

8

|

8

|

|

більше

10 років

|

8

|

7

|

Як видно із таблиці 3 в 2011 році відбулося

незначне зменшення кількості трактористів Найбільше механізаторів із стажем до

п’яти років. Це можна пояснити тим, що в 1997-2001 роках відбулося занепад

господарства і значна кількість механізаторів із стажем звільнилося із роботи.

А в 2002 році коли утворилося нове господарство на тракторну бригаду прийшла

молодь і тому механізаторський склад

2.РОЗРАХУНКОВА ЧАСТИНА

.1 Вибір способу утримання свиней в господарстві

В переважній більшості господарств де ще

збереглася галузь свинарства, свині утримуються в старих приміщеннях в станках.

Виходячи із того, що станки І приміщення мають фізичний і естетичний знос,

потребують великих затрат для підтримання їх в робочому стані. Я пропоную

використати нову технологію утримання свиней - вигульний спосіб утримування з

вільно- вигульним режимом. Суть цього способу полягає в тому, що тварини мають

вільний доступ до місця вигулу. Вигули, як правило, розміщують уздовж стін

свинарників і поділяють на окремі секції. Свиней буду утримувати в так званій

будівлі на дугоподібних опорах (ангарах). Такі приміщення складаються з таких

складових частин: каркаса, який легко монтується, водонепроникного брезенту,

матеріалу бічних стін та матеріалу для фіксації будівлі до фундаменту. Гарантія

на таку будівлю поширюється більш ніж на десять років.

Провітрювання у цих приміщеннях відбувається

природно, розміщують таким чином, щоб скористатися переважаючим напрямком вітру

в літній час. Переважаючі вітри повинні дути в той кінець будівлі, де

знаходиться годівниця і проходить через торець, де розміщена підстилка.

Температура в середині приміщення в зимовий час

залишається на 5-10 градусів вище температури зовні за рахунок ферментації

глибокої солом’яної підстилки. Свині почувають себе комфортно в холодних

умовах, оскільки вони можуть створити свій мікроклімат, використовуючи

підстилку та ґрунтуючись з іншими тваринами. Використовую вдосконалену

годівницю, яка забезпечує цілодобовий доступ з кормовим фронтом для кожних 5-10

свиней. Годівниця регулюється таким чином, що забезпечує зручність годівлі від

найменших вікових груп до груп, що відгодовуються. Використовую сухі концентровані

корми і комбікорми.

Розрахунок потреби у поживних речовинах ведеться

із урахуванням вагових кондицій свиней. Протягом зими ефективність використання

кормів у ангарах може бути на 8-10% нижче у порівнянні з тими ж показниками в

закритих приміщеннях. Середньодобовий приріст свиней на відгодівлі вищий, ніж

для свиней у закритих приміщеннях, розподіл приросту живої ваги рівномірний по

всій групі свиней.

Підстилка один із головних ключів до успіху

зимового утримання в ангарах. Свині залюбки розміщуються на соломі та залюбки

бавляться в ній. При наявності соломи свині охоче риються в ній та більше

рухаються. На соломі вони більш активніші, ніж у станках без підстилки. Тварини

набагато спокійніші, так як солома сама по собі є подразником, що займає

тварин. Усі групи тварин утримуються в однакових умовах, що дає змогу мати

стабільні показники. Виходячи із перерахованого вище, я і вибрав цей спосіб

утримання свиней в господарстві. Це дає господарству: тримати постійні витрати

на низькому рівні, використовувати більш економні системи виробництва,

використовувати універсальні будівлі, які легко можна переобладнати, надати

перевагу збору та видаленню з приміщення твердого гною, свині утримуються в

середовищі найбільш подібному до природних умов.

.2 Визначення кількості виробничих приміщень

Вибір типу приміщень для свиней та потреба в них

залежать від виду й кількості поголів’я тварин, структури і поголів’я стада,

прийнятої системи утримання. Тип та кількість інших споруд зумовлюються їх

призначенням. До виробничих приміщень належать: будівлі для утримання свиней,

по догляду за тваринами та інші. Забудову ферми здійснюємо за спеціально

замовленим проектом. При виборі типового проекту ферми та окремих її приміщень

необхідно врахувати такі зоотехнічні й інженерні вимоги: можливість

використання прогресивної технології утримання і годівлі свиней, впровадження

комплексної механізації і автоматизації виробничих процесів;відповідність площі

території та приміщень для розміщення необхідного поголів’я, при забезпеченні

технологічних і протипожежних норм; зручність виконання робіт з ремонту та

дезінфекції приміщень можливість максимального використання місцевих

будівельних матеріалів.

У свинарниках для індивідуального утримання

норма площі станка на одну свиноматку становить 4- 5м2, у групових станках -

2,5 - Зм2, при відгодівлі свиней - 0,65 - 0,7м2 й утриманні молодняку - 0,2

-0,4м2 на одну голову. Фронт годівлі дорівнює 0,2- 0,5м.[9]

Необхідну кількість однотипних приміщень пп для

утримання свиней можна розрахувати за відношенням:

mп = m / mп, (1)

де m - загальна кількість тварин однієї й тієї ж

технологічної групи на

фермі, голів, m = 1000голів (згідно теми

дипломного проекту). тп - проектна місткість одного приміщення, голів. mп = 250

голів. [11] Приймаємо для утримання свиней типове приміщення Ангар - 17, який

розрахований на 250 голів свиней на відгодівлі.

п = 1000 / 250 = 4

Приймаємо чотири приміщення для утримання свиней

«Ангар - 17», вибір цього приміщення випав тому, що воно просте по будові,

легко монтується, можна використовувати для інших цілей.

.3 Значення комбікорму для годівлі

сільськогосподарських тварин

Комбікорм - це складна однорідна суміш очищених

і подрібнених до необхідної крупності різзних кормових засобів і мікродобавок,

що виробляється за науково обгрунтованими рецептами і забезпечує

повноціннугодівлю тварин і птиці.За призначенням і складом комбікорми поділяють

на повнораціонні, концентрати, балансуючі, добавки і премікси.

Повнораціонний комбікорм повністю забезпечує

потреби тварин і птиці в поживних речовинах, мінеральних та біологічно активних

речовинах.

Концентрат - це комбікорм з підвищеним вмістом

протеїну, мінеральних речовин і добавок. Згодовується із зерновими, соковитими

або грубими кормами для забезпечення біологічно повноцінної годівлі тварин.

Балансуючі добавки бувають білкові,

білково-вітамінні, білково- вітамінно-мінеральні.Це однорідна суміш подрібнених

до необхідної крупності високобілкових кормових засобів і мікродобавок, які

використовуються для виготовлення комбікормів в умовах підприємств.

Премікс - однорідна суміш подрібнених до

необхідної крупності мікродобавок і наповнювача, яку використовують для

збагачення комбікормів і виробництва білково - вітамінних добавок.

Годування тварин, окремими природними кормами не

може в повній мірі забезпечити їх потреби в поживних, мінеральних і біологічно

активних речовинах. Найкращого використання поживних речовин досягають при

відгодівлі тварин не окремими видами кормів , а сумішами, оскільки їх кормова

цінність значно вища. Найбільш раціональною формою годування є застосування

комбінованих сумішей або комбікормів.

Комбікорми являють собою складну однорідну суміш

відповідним чином підготовлених компонентів, складену за науково -

обґрунтованими рецептами для забезпечення повноцінного годування худоби, з

метою ефективного використання всіх поживних речовин.

Комбікорми готують для різного виду тварин,

враховуючи при цьому їх потребу в поживних речовинах. Для птиці і свиней, в

яких основним кормом у раціонах є концентрати, виготовляють спеціальні, збалансовані

за багатьма показниками, так звані, повнораціонні комбікорми (ПК). їх добре

поїдає птиця чи свині. І ніякої іншої (крім води) підгодівлі при цьому не

потрібно.

Передовою практикою та науковими дослідженнями

встановлено, що переробка зерна на повноцінні комбікорми підвищує ефективність

його використання на 25 - 30%. Одна тонна повноцінних спеціалізованих

комбікормів порівняно з однією тонною звичайних концентратів забезпечує

додаткове виробництво 250 -300кг молока, 30 - 40кг м'яса, 750 - 900 яєць. При

цьому підвищується продуктивність тварин і птиці, скорочуються строки їх

відгодівлі і витрата кормів.

.4 Аналіз способів годівлі свиней в

господарствах

На сьогоднішнійдень є багато різних форм годівлі

свиней, але як показує практика - це вдосконалення давно відомих процесів,

виведенням їх на вищий рівень можливостей. Це стосується і типів годівлі

свиней. Фізична форма корму має значний вплив на ефективність використання

свинями поживних речовин та функціональний стан органів травлення. В свинарстві

виділяють два основних способи годівлі: сухий і

рідкий.

Як

проміжнірозрізняють ще зволожений (напівсухий) та вологий типи, коли сухі корми

автоматично зволожують або змішують з водою незадовго до їх подачі у годівниці.

«Суха» годівля 70-75% свиноферм у світі використовують для годівлі свиней сухі

корми. Серед їх переваг виділяють такі: збалансовані гранульовані корми більш

стабільні за санітарно-гігієнічними характеристиками; процесі термічно-вологої

обробки корму (гранулювання, експандування, екструдування) підвищується

доступність складових раціону для ферментів шлунково-кишкового тракту. Це

сприяє кращому засвоєнню поживних речовин корму (на 10-20%) та підвищенню

продуктивності тварин (на 5-25%). Однак такі обробки не знижують кількість

випадків, наприклад, сальмонельозних інфекцій; - нижчими є інвестиційні витрати

на установку та обслуговування необхідного обладнання. Поміж недоліків «сухої

годівлі» слід звернути увагу на наступні:- суха годівля часто викликає суттєві

зміни фізіологічних процесів в шлунково-кишковому тракті, сприяєвиникненню

гастритів та інших хвороб, що потребує медикаментозного втручання; -

хронометраж поведінки показує, що 18-25% тварин (особливо молодняку)

знаходяться в постійному русі між годівницею та напувалкою, заважаючи відпочинку

інших, а втрати корму при цьому досягають 3-9%. Значну шкоду несе в собі

підвищена запиленість приміщень, що негативно впливає як на тварин, так і на

обслуговуючий персонал. Пиловидні частинки сухого комбікорму можуть складати до

20% його кількості, через пил на 8-10% зростає кількість тварин, які страждають

легеневими хворобами. «Рідка» годівля (вологість корму до 75%). Лідером за

«рідкою» годівлею свиней серед європейських країн є Ірландія - 90% всіх

господарств, а також Німеччина, Данія (у т.ч. понад 60% великих свиноферм),

Голландія - до 50% всього поголів’я. У Фінляндії за останні 5 років більше 90%

введених у дію свиноферм використовують систему годівлі рідкого типу. Поміж

всіх переваг «рідкої» годівлі слід визначити найважливішу - можливість використання

відходів та вторинних продуктів харчової (молочної, пивоварної, цукрової,

спиртової, борошномельної, м’ясопереробної, олійної, хлібобулочної) та

мікробіологічної промисловості, що зменшує витрати зернових кормів та знижує

собівартість продукції. Крім того, є і ряд інших переваг:

рідкий корм більше відповідає фізіологічним

потребам свиней і надає можливість забезпечити поступову заміну раціонів;

більш точне дозування;

спрощене внесення добавок (преміксів,

медикаментів тощо);

зменшення втрат корму;

можливість відмовитися від напувалок;

у порівнянні із сухими кормами, поїдання рідких

кормів підвищується до 5%, прирости зростають до 6%, коефіцієнт конверсії

(витрати) корму знижується до 10%;

зменшується кількість екскрементів, що позитивно

впливає на економічні та екологічні аспекти виробництва;

на підприємствах, у яких в одному приміщенні

перебувають різні вікові групи тварин,

за допомогою системи рідкої годівлі можна

одночасно застосовувати різні рецептури;

можливість доставки великого обсягу корму за

малий проміжок часу на великі відстані за допомогою трубопроводів;

процес рідкої годівлі гнучкий, надає можливість

оперативно коригувати раціон без участі комбікормового заводу, зокрема,

домішувати компоненти, вводити їх поступово для звикання тварини;

за інформацією фахівців ВАТ «Омський бекон»

(Росія), впровадження рідкої годівлі (після сухого типу годівлі) дозволило

скоротити чисельність персоналу на 25%, знизити витрати електроенергії,

зменшити вплив людського фактору на процес годівлі;

дуже важлива перевага «рідкої» годівлі -

можливість ферментації кормової суміші. Ферментація кормів змінює їх

біохімічний склад, підвищує біодоступність речовин.

Годування ферментованим рідким кормом (ФРК)

позитивно впливає на морфологічні характеристики слизової оболонки шлунково-кишкового

тракту, стимулює імунну систему свиней. Годівля свиноматок ФРК суттєво знижує

вертикальну передачу ентеропато генних мікроорганізмів - небезпечних збудників

багатьох хвороб системи травлення поросят. Розрізняють такі види ферментації:

аутоферментація (неконтрольована, природна) -

деякі складові раціону (зерна злаків, молочні продукти) вміщують молочнокислі

та інші корисні бактерії, які в процесі розмноження продуктами свого

метаболізму (в основному це органічні кислоти) знижують рівень pH корму.

Дослідження на 320 фермах Голландії показали, що субклінічні форми

сальмонельозу у поросят, які вирощувалися на рідкому кормі, діагностувалися у

10 разів рідше, а спалахів колібактеріозу реєстрували на 25% менше, ніж серед

поросят на сухому кормі. Але неконтрольована ферментація нестабільна і може

призвести до неконтрольованих наслідків;

хімічна ферментація кормів відбувається шляхом

додавання органічних кислот (частіше молочної) і доведення рН корму до 4,0. При

цьому витрати на кислоти окуповуються за рахунок підвищення продуктивності

тварин;

контрольована мікробна ферментація кормів

здійснюється за рахунок внесення протеолітичних, целюлозолітичних та інших

бактерій, які володіють і пробіотичною дією, та позитивно впливають на

стабільність ендо- мікробіоценозів тварин.

Технологія рідкої годівлі - перспективний і

ресурсний елемент цілісної системи ефективного використання ресурсів.

Недоліки швидкої годівлі:

вища вартість та експлуатаційні витрати на

обладнання (інвестиції на впровадження системи окуповуються за 3-5 років);

рідкі корми мають короткий термін зберігання;

виникають загрози при порушеннях режимів

очищення систем трубопроводів, годівниць, дана система потребує щоденного

контролю; -за такої системи годівлі відзначають підвищену вологість у тваринницьких

приміщеннях, що негативно впливає на тварин

(особливо у зимовий період);

недотримання раціональних пропорцій

кормосумішей, збільшення вологості понад 80% призводять до низки негативних

наслідків: швидкість проходження кормових мас шлунково-кишковим трактом

прискорюється на 8- 10 годин, при цьому знижується перетравність рослинних

волокон; різко знижується функція слинних залоз та участь ферментів у

перетравленні вуглеводів; знижується використання Са на 8,2%, Р - на 11,1%; Fе

- на 6,3- 15,3%; Cu-на 9,5-13,4%.

Таким чином, найбільш перспективним у сучасних

умовах є комбінований тип годівлі свиней, який поєднує і сухі кормосуміші, і

рідкі корми. Раціональне їх поєднання з урахуванням генетичних, фізіологічних

особливостей тварин, технологічних характеристик виробництва дозволить, поряд з

високою продуктивністю, отримувати біологічно повноцінну продукцію високої

якості.

Залежно від господарських умов можуть

використовуватись різні типи відгодівлі свиней: до м'ясних і сальних кондицій,

а також Існує беконна і напівсальна.

На м'ясну відгодівлю ставлять молодняк у

3-4-місячному віці за живої маси 38-40кг. Завершується відгодівля в

6-7,5-місячному віці за маси тварин 100- 120кг і має два періоди: перший з 3-

до 5-5,5-місячного віку і другий тривалістю не більше 2 місяців.

Середньодобовий приріст тварин у першу половину відгодівлі повинен становити

300-500г, а в другу - 600-750г.

Важливою умовою раціону м'ясної відгодівлі є

збалансованість за протеїном та незамінимими амінокислотами - метіоніном,

лізином, триптофаном. За весь період відгодівлі повинно витрачатись не більше

4-5 корм. од. на 1кг приросту. Враховуючи здатність молодих поросят швидко

рости, в перший період відгодівлі їм згодовують максимальну кількість найбільш

дешевих кормів. Разом з концентрованими, соковитими та грубими кормами тваринам

згодовують корми тваринного походження - рибне, м'ясне, м'ясо-кісткове борошно

у кількості 50-300г на голову за добу, а молочних відходів - 2-Зл. У зимовий

період основними компонентами відгодівлі є, за поживністю, концентрати -

50-70%, грубі - 10-15%, в тому числі сінне борошно - 3-5% і соковиті корми - 25-30%.

У літній період тварин відгодовують концентрованими і зеленими кормами. Але у

різних районах України раціони відгодівлі свиней неоднакові. Наприклад, на Поліссі

основним кормом є картопля, кількість якої в раціоні доводять до 50-60%

загальної поживності. Концентрованих кормів дають 30-35% і грубих -10-15%.

У другому періоді відгодівлі даванку

концентрованих кормів збільшують до 85-90% загальної поживності. В цей період

бажано виключити з раціонів корми, які знижують якість сала і м'яса (овес, соя,

барда і особливо рибне борошно).

До сальних кондицій відгодовують лише дорослих

відбракованих кнурів та свиноматок. Сальна відгодівля триває близько 3 місяців.

Середньодобовий приріст повинен становити 800-1000г з витратою корму на 1кг.

приросту 6,7-7,5 корм. од. За час відгодівлі вибракувані дорослі свині здатні

збільшити свою початкову вагу на 50-60%.

Спочатку тваринам згодовують дешеві об'ємні

корми і лише в останній місяць відгодівлі включають концентровані корми.

Оскільки на початку відгодівлі свині мають добрий апетит, тому в раціони

включають багато коренебульбоплодів, силосу, трав'яного борошна, полови, трави

за невеликої даванки концентрованих кормів. Під кінець першого періоду

відгодівлі та на початку другого даванку об'ємних кормів зменшують одночасно

збільшуючи даванку концентрованих - до 80% за поживністю. У другий період

відгодівлі дають корми, згодовування яких дає високоякісне сало - ячмінь,

просо, горох, жито, картоплю, буряки, комбінований силос тощо.

.5 Малогабаритні комбікормові установки для

господарств

Основою розвитку тваринництва є, як відомо,

потужна кормова база. Саме корми посідають чільне місце у формуванні галузі.

Створення ж кормової бази забезпечується виробництвом достатньої кількості всіх

видів кормів, у тому числі й комбінованих, завдяки яким здійснюється

балансування кормових раціонів і підвищення рівня годівлі тварин. Потребу в

застосуванні комбікормів у годівлі тварин і птиці довели фахівці, розрахунки

яких свідчать, що є певна залежність між характером переробки зерна,

згодовуваного тваринам, і ступенем перетворення його поживних речовин на

тваринницькупродукцію. Із поглибленням ступеня переробки зерна й ускладненням

раціону закономірно падають питомі витрати корму на одиницю продукції і зростає

конверсія поживних речовин. Це зростання може в 3 або 4 рази перевершувати

монозернову годівлю й повноцінний комбікорм. Проте за період з 1990 до 1999

року в Україні мало місце зниження рівня годівлі тварин, частка комбікормів у

їхніх раціонах, за середніми показниками всіх категорій господарств,

скоротилася з 14,6 до 5%. Як наслідок, відчутним стало зниження продуктивності

тварин. Однією з причин зазначеної тенденції є те, щокомбікорми, виготовлені на

державних заводах чи в міжгосподарських цехах, маютьвисоку собівартість і не

завжди відповідну якість, тому не забезпечують достатнього приросту продукції

тварин, щоб окупити додаткові затрати, пов'язані з їхнім використанням.

Промислові варіанти технології виробництва комбікормів передбачають складну

систему споруд для нагромадження та зберігання вихідних компонентів і готового

продукту, а також комплект машин та устаткування для очищення, подрібнення,

дозування, змішування, гранулювання тощо. До цього слід додати значні

транспортні затрати, що супроводжують доставку вихідної сировини з господарств

і зворотне перевезення готових комбікормів. Усі ці чинники стали основною

причиною закриття багатьох державних і міжгосподарських комбікормових заводів і

зростання актуальності приготування комбікормів малогабаритними комбікормовими

установками безпосередньо в господарствах - виробниках тваринницької продукції

із власної сировини та з використанням білково- вітамінних добавок і преміксів

промислового виробництва.. До цього слід додати, ще понад 70% комбікормів,

виготовлених на державних та акціонованих підприємствах, - це комбікорми для

птиці. Інші галузі тваринництва забезпечені комбікормами власного виробництва.

Питанням ефективності використання малогабаритних комбікормових установок та

агрегатів на тваринницьких підприємствах приділяють нині значну увагу.

Розглядаючи різні технологічно-конструктивні рішення та умови використання в

господарствах різних марок цієї техніки, вважають, що для ефективнішого її

використання треба обґрунтувати раціональний типорозмірний ряд малогабаритних

комбікормових агрегатів за їхньою продуктивністю

У разі виробництва комбікормів безпосередньо в

господарстві спрощується технологічне оснащення, зменшуються метало- та енергоємність

процесу, а також транспортні витрати, внаслідок чого можна досягти істотного

зниження собівартості як самих комбікормів, так і виробленої на їхній

основівивантажувальну горловину на транспортер або транспортний засіб, у мішки

чи іншу тару. Використання малогабаритних комбікормових установок безпосередньо

в господарствах - виробниках тваринницької продукції дає можливість виготовляти

точно збалансований комбікорм для конкретного виду тварин, породи та статево -

вікової групи. При цьому, вартість годівлі в середньому на 5% нижча, ніж

стандартними комбікормами, які широко пропонують на ринку. Дослідження також

доводять, що найефективнішим способом відгодівлі птиці та свиней треба вважати

точне балансування складу комбікорму із додаванням БВД або преміксів.

Малогабаритні комбікормові установки дають змогу швидко переходити від одного

рецепту комбікорму до іншого. Його можна виготовляти на основі поточних

розрахунків рецептів без закупівлі великих партій складових компонентів.

Перевагами цих установок є й те, що для їхнього розміщення не потрібно великих

приміщень. їх можна швидко демонтувати й перемішувати в інше місце їхньої

експлуатації.

.6 Вибір раціону відгодівлі свиней в

господарстві

Відгодівля свиней є заключним етапом виробництва

свинини, основна мета якого полягає в отриманні максимального приросту живої

ваги тварин за короткий період при мінімальних затратах кормів. Збалансованість

раціонів годівлі по енергії та біологічно - активованих речовинах (БАР),

забезпечують високі середньодобові привіси. Кількість спожитого корму залежить

від живої маси свиней , якості і виду корму, віку тварин і умов їх утримання. В

залежності від прийнятої технології в господарствах на відгодівлю переводять

молодняк 2,5 - 3 місячного віку живою вагою 25 - 35 кг. Закінчують відгодівлю

при досягненні тваринами живої маси 110 - 115кг в віці 6 - 6,5 місяців. Періоди

відгодівлі від 25- 50кг і другий - від 50кг до 115кг.Норми годівлі

відгодівельного молодняку визначають з урахуванням живої маси та прогнозованого

середньодобового привісу. У перший періодвідгодівлі середньодобові привіси

досягають рівня 650 - 750гр. в період заключної відгодівлі 800 - 850гр. і

більше. При середньодобових приростах 800 - 850 гр. молодняку свиней вагою 60кг

потребує на добу 3,2 - 3,4 кормових одиниць, або 3,0 - 3,2кг повноцінного

комбікорму.

Процес кормоприготування полягає у виконанні

технологічних заходів, спрямованих на кормову сировину, що обробляється, з

метою надання їй нових властивостей, стосовно конкретних видів кормів

багаторічним досвідом, а також науковими дослідженнями визначені раціональні

технологічні заходи. При виборі технології кормоприготування і відповідного

варіанта кормоприготувального об’єкта доцільно дотримуватися такої

рекомендації.

Готувати повнораціонні кормові суміші з різних

компонентів без їх термічної, хімічної або біологічної обробки, в такому цеху

кормові компоненти перед годівлею лише очищають, подрібнюють і змішують. Це

найпростіша технологія кормоприготування, яка рекомендується для тих

господарств, де корми доброякісні і не потребують спеціальної обробки.

Годівлю свиней буду здійснювати за допомогою

комбікормів.

Як показує передова практика та наукові

дослідження, переробка зерна на повноцінні комбікорми підвищує ефективність

його використання на 25 - 30% . Одна тонна повноцінних спеціалізованих

комбікормів порівняно з однією тонною звичайних концентратів забезпечує

додаткове виробництво 30 - 40кг. м’яса. При цьому підвищується продуктивність

тварин, скорочуються строки їх відгодівлі і витрата кормів. Нині в нашій країні

велика кількості фуражного зерна згодовується тваринами просто у подрібненому

стані, а не у вигляді збалансованих комбікормів, хоча для їх виробництва є всі

можливості. У минулому в Україні побудовано понад 500 комбікормових підприємств

різних форм власності загальною продуктивністю більше 15 млн. т комбікормів на

рік, а також велику кількість цехів і установок для виробництва трав’яного та

м’ясо - кісткового борошна, сухих кормових дріжджів, інших кормових добавок.

Сьогодні це обладнання лише частково завантажене.

Комбікорм - це складна однорідна суміш очищених

і подрібнених до необхідної крупності різних кормових засобів і мікро добавок,

що виробляється за науково обґрунтованими рецептами і забезпечує повноцінну

годівлю тварин і птиці. За призначенням і складом комбікорми поділяються на

повно раціонні, концентрати, балансуючі добавки і префікси.

Повно раціонний комбікорм повністю забезпечує

потреби тварин і птиці в поживних, мінеральних та біологічно активних

речовинах.

Концентрат - це комбікорм з підвищеним вмістом

протеїну, мінеральних речовин і добавок. Згодовується із зерновими, соковитими

або грубими кормами для забезпечення біологічно повноцінної годівлі тварин.

Балансуючі добавки бувають білкові, білково -

вітамінні, білково-вітамінно- мінеральні. Це однорідна суміш подрібнених до

необхідної крупності високобілкових кормових засобів і мікро добавок, які

використовуються для виготовлення комбікормів в умовах підприємств. Рецепти

добавок розробляють і використовують за вмістом поживних речовин в основних

кормах. Премікс - однорідна суміш подрібнених до необхідної крупності мікро

добавок і наповнювача, яку використовують для збагачення комбікормів і

виробництва білково-вітамінних добавок.

Комбікорми виробляють у розсипному,

гранульованому і брикетованому вигляді. Основними складовими комбікормів є:

фуражне зерно злакових і бобових культур; кормові відходи елеваторів,

борошномельно-круп’яних і харчових підприємств; грубі корми трав’яне борошно;

кормові дріжджі; продукти відходу олійно-екстраційного, крохмале-патокового,

бродильного, цукрового і гідролізного виробництва; корми тваринного походження;

мінеральна сировина; продукти хімічної і мікробіологічної промисловості. Всього

сировинна база комбікормової промисловості налічує понад дві тисячі кормових засобів,

з яких більше 80% виробляється безпосередньо у сільському господарстві.

Рецептура комбікормів розробляється галузевими

науково - дослідними установами на основі узагальнення багаторічного

науково-господарськогодосвіду годівлі сільськогосподарських тварин, а також з

урахуванням природно-кліматичних особливостей різних регіонів країни. Рецепти є

письмовою вказівкою на виготовлення комбікормів. їм присвоюють номери за видами

тварин і птиці.

Нумерують рецепти двома числами, з яких перше

означає вид і групу тварин, друге - порядковий номер рецепта для даної

виробничої групи тварин і птиці. Обидва числа ставлять поряд через тире. Між

знаком № і числом (або після числа) ставлять літерні знаки: ПК - повно

раціонний комбікорм; К - комбікорм концентрат; БВД(БВМД) - білково- вітамінні

(мінеральні) добавки;

ЗМЦ - замінник цільного (незбираного) молока; П-

премікси.

Вимоги до якості комбікормів для різних видів і

груп тварин та птиці регламентують відповідними стандартами.

Гранулювання комбікормів збільшує їх об’ємну

масу, знижує само сортування й розпилення продукту. В гранулах краще

зберігаються вітаміни, мікроелементи, антибіотики, що сприяє кращому їх

засвоєнню організмом тварин і птиці, а в результаті - підвищенню їх

продуктивності. Гранульовані комбікорми виробляють для всіх видів тварин,

птиці, риб. Виробляють гранули циліндричної форми діаметром 4,7; 7,7; 9,7; 12,7

та 19мм. Для гранулювання застосовують установки типу ДГ, Б6-ДГВ та ін. До

складу установок входять гранулятор, охолоджувальна колонка, подрібнювач,

сепаратор.

Комбікорми гранулюють сухим і вологим способами.

Найпоширеніше сухе гранулювання, за якого розсипний комбікорм обробляють сухою

парою при температурі 130-140°С, що подається у змішувач під тиском 0,35-

0,40МПа. Нагрітий до 50-70°С і зволожений до 15-18% комбікорм надходить у

камеру пресування, де пресувальними роликами продавлюється крізь робочі каналиматриці,

на виході з яких гранули відрізаються нерухомим ножем. Після преса гранули

мають температуру 70-80°С. Потоком повітря вони спрямовуються в охолоджувальну

колонку, на виході з якої їх температура має бути не більш як на 10°С вищою за

температуру навколишнього середовища, при вологому гранулюванні комбікорм

зволожується до 30-35% водою при температурі 70-80°С, після чого гранули

обов’язково підсушуються, внаслідок чого дорожчає їх виробництво. Охолоджені

гранули пропускають через сепаратори для відокремлення дрібних борошнистих

часточок і подають на склад готової продукції.

Замість пари і води можна використовувати при

гранулюванні комбікормів також рідкі в’яжучі речовини - мелясу, гідрол та ін.

Найвигіднішим є виробництво крупних гранул діаметром 9,7- 19мм. При

виготовленні гранул менших розмірів значно знижується продуктивність пресів і

збільшуються витрати електроенергії.

Таблиця.9 Склад корму для годівлі свиней в

господарстві

|

Найменування

складових частин комбікорму

|

Процентне

відношення %

|

Кількість

на 100кг. (кг)

|

|

Пшениця

|

35

|

35

|

|

Кукурудза

|

35

|

35

|

|

Ячмінь

|

20

|

20

|

|

БВВД

|

10

|

10

|

|

Всього

|

100

|

100

|

Для відгодівлі свиней в господарстві будемо

використовувати повнораціоннікомбікорми, які будуть вироблятися на території

господарства.

Виходячи з особливості фермерського

господарства, я приймаю таку структуру поголів’я свиней на відгодівлі. Ця

структура дає можливість господарству мати прибуток на протязі року.

Таблиць 10. Структура поголів’я свиней на

відгодівлі

|

Поголів’я

|

Процентне

відношення, %

|

Кількість

тварин, голів

|

|

Свині

вагою 25-50кг

|

50

|

500

|

|

Свині

вагою 50-115кг і більше

|

50

|

500

|

Корм, який споживається свинями на відгодівлі,

починаючи з 25кг ваги і до забою, складає 90% вживаного корму в усьому

виробничому циклі. Тому дуже важливе значення для зменшення витрат відгодівлі

має високий показник використання корму. В зв’язку з тим , що свиней буду

годувати одним повнораціонним комбікормом і ставлю завдання отримати

максимальний середньодобовий приріст за період відгодівлі 650 - 850г. То для

досягнення таких показників необхідно, щоб свині мали вільний доступ до

годівниць і там постійно знаходився корм. Згідно вагової групи на кожну тварину

необхідно мати таку кількість корму.

Таблиця "Ц* Раціон годівлі свиней

комбікормом готовитися за таким складом.

|

Поголів’я

|

Вага

свиней, кг

|

Кількість

свиней,гол.

|

Норма

на одну, кг

|

На

все поголів’я, кг

|

|

Свині

|

25-50

|

500

|

4.2

|

2100

|

|

Свині

|

50-115

|

500

|

5,5

|

2750

|

2.7 Вибір і обгрунтування технологічної схеми

приготування і роздачі корму

Основою ефективного розвитку галузі тваринництва

є повноцінна годівля тварин, яка забезпечується виробництвом достатньої

кількості кормів, як забезпечується виробництвом достатньої кількості кормів,

зниженням втрат їхньої поживності під час заготівлі, зберігання, а також

правильною підготовкою кормів до згодовування. Процес кормоприготування

передбачає низку технологічних заходів різного спрямування. Вибір технології

кормоприготування обумовлюється наявними кормовими компонентами та їх якістю,

видом та віком тварин, прийнятим (заданим) типом годівлі. При цьому технологія

кормоприготування в широкому розумінні цього визначення - це структура і

послідовність способів та заходів обробки кормової сировини, мета яких одержати

готові до згодовування корми.

Стосовно конкретних видів кормів багаторічним

досвідом визначені раціональні технологічні заходи. Деякі з них є обов’язковими

для більшості видів кормової сировини. Це - очищення та подрібнення. Крім того,

для реалізації найбільш доцільної технології годівлі тварин обов’язковими є

також операції дозування та змішування.

Процес кормоприготування полягає у виконанні

технологічних операцій, спрямованих на надання сировині, що обробляється, нових

властивостей. А машини, що виконують такі операції, називаються технологічним

обладнанням. Крім технологічного обладнання, у процесі кормоприготування для

переміщення об’єкту обробки від машини до машини чи його перевантаження

використовується і допоміжне обладнання, яке забезпечує потоковість і

безперервність, усуває ручну працю в процесі кормоприготування.

Стан здоров’я а також продуктивність тварин

залежить, не тільки від якості, а й значною мірою від своєчасності отримання

ними кормів. Комплекс робіт, пов’язаних із роздаванням кормів тваринам включає:

завантаження їх у транспортні засоби - доставку кормів до місць згодовування -

перевантаження у засоби роздавання - дозовану видачу в годівниці - очищення

годівниць. Технологічна схема приготування і роздачі корму в моєму господарстві

матиме такий вид.

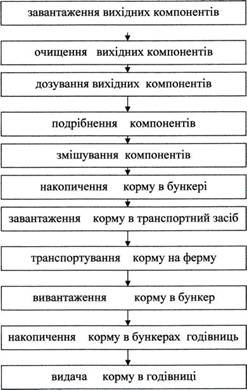

Рис. 1. Технологічна схема приготування і

роздачі корму в господарстві

2.8 Технологічний розрахунок лінії приготування

і роздачі корму

.8.1 Визначення годинної продуктивності

комбікормового цеху

Для обґрунтування вибору типорозміру та

розрахунку кормоприготувального об’єкта необхідно знати добові потреби кормів

для ферми, разовий обсяг їх видачі, продуктивність окремих технологічних ліній

і кормоцеху в цілому. Враховуючи, що господарство має невелику кількість

свиней, то даний кормоцех буде працювати для приготуванню корму іншим споживачам.

Добову витрату корму визначаємо за формулою:

де  -

норма видачі 1-го виду корму на одну голову |«1 групи тварин, (приймають

відповідно до кормового раціону ( табл. 11 )).

-

норма видачі 1-го виду корму на одну голову |«1 групи тварин, (приймають

відповідно до кормового раціону ( табл. 11 )).

- кількість тварин

у j-й групі

- кількість тварин

у j-й групі

- кількість груп

тварин з однаковою нормою видачі даного виду корму.

- кількість груп

тварин з однаковою нормою видачі даного виду корму.

= 4.2*500+5.5*500

= 4.2*500+5.5*500

= 4850кг=4.85т

= 4850кг=4.85т

Добову кількість корму для ферми необхідно мати

-4.85тони. Як видно із розрахунку ми маємо невелику кількість комбікорму, щоб

завантажити комбікормовий цех роботою, приймаємо кількість корму для свиноферми

на сім днів. Отже за робочу зміну цех повинен приготувати таку кількість

комбікорму:

= GДоб * п, (3)

де п - кількість днів . Приймаємо п = 7 днів

з = 4.85 * 7 = 33.95т.

Продуктивність технологічної лінії

комбікормового цеху визначаємоза виразом:

(4)

(4)

де Тi - тривалість обробки певного виду корму

або приготування кормової суміші, год. Приймаємо тривалість роботи цеху по

приготуванню корму для свиней Тi = 21год.

= 33.95 / 21 =

1.61т/год

= 33.95 / 21 =

1.61т/год

Продуктивність технологічної лінії по

приготування комбікорму складає -1,61т/год.

Виходячи із необхідної продуктивності

технологічної лінії приймаємо комбікормовий агрегат «КУ-1» продуктивністю 1 -

1,5 т/год. [11] виробництва «ПромСельПроект» м. Миколаїв. Вибір цього

комбікормового агрегату став тому, що він має просту будову, надійний в роботі,

легко налаштовується на різні режими роботи, можна приготовляти комбікорми для

різних груп тварин, для монтажу можна використовувати любе приміщення, а також

на відкритих площадках.

.8.2 Вибір і розрахунок обладнання для

транспортування і роздачі корму

Вибір транспортного засобу для транспортування

комбікорму від цеху до ферми можна виконувати різними транспортними засобами.

Для свого господарства буду вибирати універсальний транспортний засіб, який

можна буде використовувати і на інших роботах. Із доступного на сьогоднішній

день транспортного засобу є тракторний напівпричіп НТС-5А, який призначений для

перешзенм сипучих і штучних вантажів і трактора ЮМЗ-8040ЖГ Має конструктивну

можливість кріплення завантажувального шнека в задній частині кузова з приводом

від гідромотора, продуктивністю доЗОт/год. Кількість вантажу, яку може

доставити завантажувач сухих кормів НТС-5А, за один рейс становить:

= V* з*р (5)

з*р (5)

де V- місткість кузова транспортного засобу,

м3V= 7м3 [11]

з - коефіцієнт

заповнення бункера,

з - коефіцієнт

заповнення бункера,  з = 0,8-1 р -

щільність корму, кг/м3р = 600кг/м3 [ 6 с.159 ]

з = 0,8-1 р -

щільність корму, кг/м3р = 600кг/м3 [ 6 с.159 ]

= 7*0,9*600 = 3780кг = 3,78т

Визначаємо тривалості рейсу по перевезенню

комбікорму від цеху до прийомного бункера годівниці на фермі:

(6)

(6)

Завантаження транспортного засобу комбікормом

здійснюється за допомогою шнекового завантажувача з продуктивністю 20 т/год.

[11]

Тривалість навантаження становить

(7)

(7)

Де Wнaв - продуктивність завантажувального

пристрою

(згідно технічної характеристики) Wнав=20т/год.

[11]

нав = 3,78/20нав=0.19год

Тривалість їзди складає:

(8)

(8)

де L-відстань перевезення, L= 2км [10]

- середня

транспортна швидкість транспортного засобу Приймаємо

- середня

транспортна швидкість транспортного засобу Приймаємо  =

25км/год [11]

=

25км/год [11]

Тривалість розвантаження комбікорму становить:

роз. = 3,78/ 30роз =0,13год.

додатковий час складає:

-дод - час на додаткові роботи, tдод= 0,2год

[6]

Тривалість рейсу становить:

Тр = 0,19 + 0,16 + 0,13 + 0,2 = 0,68год

Привезення корму будемо проводити один раз в сім

днів, отже загальна кількість корму буде становити:

= GДоб*n, (9)

де n-кількість днів запасу корму n= 7 днів

= 4,85 *7 = 33.95т.

Як видно із розрахунків недільний запас корму

відповідає трьом дням роботи комбікормового агрегату.

Для перевезення заданої кількості вантажу

необхідно виконати таку кількість рейсів:

Q /Gрейс, (10)

Q /Gрейс, (10)

33.95 /3,78= 8.98

33.95 /3,78= 8.98

Приймаємо девять рейсів.

Тривалість роботи становитьзаг=Tp*Zp=

заг=0.68*9=6.12год.

Визначаємо кількість транспортних засобів (час

зміни приймаємо 7год.

Ктр=

Ктр=

Для перевезення необхідної кількості корму

необхідно мати один причіп завантажувач НТС-5А.

Привезений корм завантажуємо в прийомний бункер

. Визначаємо об’єм прийомного бункера. Для стабільного надходження кормів до

годівниць приймаємо семиденний запас корму в бункері. Розрахунок виконуємо по

добовій видачі корму і вона складає 4.85 тони.

=62.8M3

=62.8M3

Враховуючи що тварини утримуюця в чотирьох

приміщеннях необхідно мати коло кожного приміщеня по бункеру .

Визначаємо необхідний об’єм бункера який буде

розміщений коло кожного приміщеня

=V/a

де а - кількість приміщень а= 4

=62.8/4=15.7м3

Корма від бункера - накопичувача надходять до

годівниці бункерного типу «Тубомат - ТОР» ПО «Техна» за допомогою транспортної

спіралі «Модель-1». Годівниця розрахована для годівлі ЗО - 50 свиней. Корм в

годівницюнадходить постійно по мірі споживання свинями

.9 Технічна характеристика обладнання лінії

приготування і роздачі корму

Для приготування корму використовуємо

комбікормову установку « КУ-1», яка знаходиться на території току господарства.

[11]

Таблиця. 12. Технічна характеристика

комбікормової установки «КУ-1»

|

Найменування

показників

|

Показники

|

|

Продуктивність,

т/год

|

1

|

|

Споживана

потужність, кВт

|

7,5

|

|

Габаритні

розміри в робочому стані, мм:

|

|

|

Довжина

|

2350

|

|

Ширина

|

1100

|

|

Висота

|

1600

|

|

Рівномірність

змішування, %

|

85

|

|

Обслуговуючий

персонал, чол..

|

1

|

|

Маса

обладнання, кг

|

440

|

Для перевезення кормів від комбікормової

установки до свинарника, використовуємо тракторний напівпричіп самоскидний

НТС-5А, який обладнаний спеціальним завантажувальним пристроєм [11].

Таблиця. Ц. Технічна характеристика спеціального

тракторного напівпричепа самоскидного НТС-5А

|

Найменування

показників

|

Показники

|

|

1

|

2

|

|

Місткість,

м3

|

7

|

|

Вантажопідйомність,

т

|

5

|

|

Кут

підйому кузова

|

50*

|

Транспортування корму від комбікормової

установки до бункера -Живильника ТБО275-2 здійснюється за допомогою трактора

ЮМЗ - 8040.2М. [11]

Таблиця .14. Технічна характеристика трактора

ЮМЗ -8040.2М.

|

Найменування

показників

|

Показники

|

|

Клас

|

1,4

|

|

Розрахункова

швидкість, км/год

|

1,52-33,08

|

|

Марка

двигуна

|

Д-243

|

|

Потужність

двигуна, к.с.

|

81

|

|

Питома

ефективна витрата палива, г/е*кВт*год

|

235

|

|

Конструктивна

маса, кг

|

3370

|

|

Тягове

зусилля, кН

|

1,4-3

|

|

Габаритні

розміри, мм

|

1884*3990*2750

|

Корм для годівлі свиней завантажуємо в бункер -

живильник «ТБ0275-2»

Таблиця .15. Технічна характеристика бункера -

живильника «ТБ0275-2»

|

Найменування

показників

|

Показники

|

|

Місткість

бункера, м3

|

20

|

|

Діаметр,

мм

|

2750

|

|

Висота,

мм

|

5310

|

|

Діаметр

завантажувальної горловини, мм

|

440

|

|

Маса,

кг

|

900

|

Корм від бункера - живильника за допомогою

транспортної спіралі «Модель -1» надходить в накопичувальні бункери годівниць,

кількість корму в бункері становить добову видачу згідно раціону. [11]

Таблиця 16. Технічна характеристика транспортної

спіралі «Модель -1»

|

Найменування

показників

|

Показники

|

|

Внутрішній

діаметр труби, мм

|

60

|

|

Максимальна

довжина системи, м

|

70

|

|

Продуктивність,

кг/год.

|

600

|

|

Потужність

приводу, кВт

|

0,55

|

Таблиця 17. Технічна характеристика годівниці

«ТУБОМАТ - ТОР»

|

Найменування

показників

|

Показники

|

|

Ємкість,

л.

|

100

|

|

Обслуговування,

голів

|

30-50

|

|

Вагова

категорія, кг

|

7-110

|

.10 Визначення площі комбікормового цеху

Площу кормоцеху розраховуємо виходячи з

виробничих, санітарних і протипожежних вимог, комбікормовий цех поділяють на

виробничі та допоміжні приміщення. У виробничих приміщеннях розміщують машини й

обладнання технологічних ліній. При цьому необхідно забезпечувати найкоротші

шляхи переміщення кормів із найменшою кількістю перевалочних операцій;

максимальне скорочення кількістю комунікаційних мереж (водо- паропровідних,

каналізаційних, електричних); зручність для обслуговування і ремонту обладнання

при найменших експлуатаційних витратах; дотримання всіх норм охорони праці та

протипожежних вимог.

Площу комбікормового цеху визначаємо за

формулою:

- F1 + F2+ Fз+ F4+F5, (11)

де F1 - площу, яку займають машини та

обладнання, м2 [див. табл. 13]- площа, необхідна для роботи обслуговуючого

персоналу, м2з - площа між машинами, а також проходів, м2- площа допоміжних

приміщень, м2- площа сховищ для кормів, м2.

Площу, яку займає обладнання беремо із

габаритних розмірів обладнання.

= а * в, (12)

де а- довжина обладнання, м. в- ширина

обладнання, м.

= 2,35* 1,1= 2,6м2

Площа F2 обчислюємо залежно від кількості

робітників nр, що одночасно працюють у цеху:

F2 = ƒ*nр (13)

де ƒ - необхідна

площа для одного робітника кормоцеху,

ƒ р = 4 - 5м2

Приймаємо - 4м2р - кількість робітників (згідно технічної характеристики [див.

табл. 13] складає nр = 1).

= 4 * 1 = 4м2

Площу Fз визначають за такими нормами: ширина

основних проходів повинна бути не менше 1,2 - 1,5м, а проходів у допоміжні

приміщення - 1,0м,проходи між машинами - 1,5м, а відстань від машин до стінок -

0,5 -0,7м. Отже загальна площа становить:

= 1,3* 2,35 + 1 * 2,35+ 1,5 * 3 + 0,5 * 8

з = 13,91м2

Площу F4 приймають із таких розрахунків: кімната

відпочинку 15 -20м2 ; душова 5- 7м2; лабораторія 7 - 10м2.

=15 + 5 + 7 = 27м2

Площа F5 зумовлюється розмірами місткостей для

нагромадження кормів. В нашому випадку забір вихідних компонентів будемо

здійснювати за допомогою пневморукава, а вихідні компоненти будуть розміщуватися

в складському приміщенні.

Отже загальна площа комбікормового цеху

становить :

= 2,6 + 4 + 13,91 + 27 = 47,51м2

Отже загальна площа комбікормового цехустановить

47,51м2

2.11 Розрахунок освітлення комбікормового цеху

Для забезпечення роботи робітників в цеху

необхідно встановити крім природного освітлення і штучне. Це один із суттєвих

факторів мікроклімату, який впливає на продуктивність праці працюючих.

Освітлення повинно відповідати нормам технологічного проектування, для

освітлення приміщень доцільно максимально використовувати денне світло.

Розрахунок освітлення проводимо виходячи із розмірів цеху.

Розрахунок природного освітлення проводимо

виходячи із розмірів і кількості вікон.

Освітлювальну площу вікон Fв визначаємо через

площу підлоги Fвд та нормативні коефіцієнти природного освітлення ас [ 6.

дод.24].

=Fпд*ас (14)

де ас - нормативний коефіцієнти природного

освітлення ас = 0,10

в =47,51 *0,10 = 4,75м2

Кількість вікон nв дорівнює:

в-Fв/ fв (15)

де fв - площа одного вікна, м2. Приймаємо розміри

вікон 2м на їм.

в = 2* 1 = 2м2

в = 4,75 / 2 = 2,4

Приймаємо два вікна розмірами 2м на їм.

Для штучного освітлення приміщень розраховуємо

кількість електричних ламп. Кількість освітлювальних ламп визначаємо за питомою

світловою потужністю.

де

Щ - потужність однієї лампи, Вт; Nл = 150Вт.- пйтома потужність на освітлення,

Вт / м2.

=

7 Вт / м2[ 6. дод.25]

Приймаємо

дві лампи розжарювання, які будуть розміщуватися в світильниках серії «СХЛ» і

розраховані для роботи в приміщеннях з наявністю вибухонебезпечного пилу.

Рівень

освітлення залежить від типу світильника та відношення відстані між

світильниками до висоти Нп їх підвішування над поверхнею, яку вони освітлюють.

Визначаємо

висоту світильників:

Нп

= Н - (1П +hР), (17)

де

Н - висота приміщення, м.

П

- довжина підвіски,м.р- відстань від підлоги до освітлюваної поверхні. hр= 0,8

-1,2м

П

=(0,2- 0,25) *Н0, (18)

де Но - відстань від стелі до поверхні

освітлення, м

П = 0,2 * 1 = 0,2м

Нп=5,5 - (0,2 +0,8) = 4,5м

Світильники розміщуються на висоті 4,5м. при

однорядному розміщенні.

2.12 Зведена відомість машин і обладнання для

механізації технологічних процесів на фермі

Для проведення робіт на фермі, господарству необхідно

мати такі засоби механізації.

Підтримання мікроклімату в середині приміщення

відбувається за допомогою відкриття клапанів, які розміщуються в стінах

приміщення, а в літній період тварини будуть знаходитися на вигульних

площадках, які розміщуються поблизу приміщень. При необхідності в середині

приміщення можна встановити теплогенератори повітряні NG-LE75.

Технологічна лінія водопостачання складається із

водозабірної скважини, де за допомогою погрузного насоса типу ЕЦВ здійснюється

забір води і подається до водонапірної башти типу БР. Далі вода за допомогою

тупикової водопровідної мережі, яка виконана із пластмасових труб

транспортується до споживачів. Напування тварин виконується за допомогою

соскових напувалок АС-Ф-25.

Видалення гною із приміщення де утримуються

свині буду здійснювати за допомогою бульдозерної навіски БН-1А, яка

агрегатується з трактором ДТ-75. Навантаження гною будемо проводити за

допомогою трактораМТЗ-82 на якому змонтований навантажувач ПСН-1.

Транспортування гною до гноєсховища будемо проводити за допомогою агрегату

трактора МТЗ-82. і напівпричіпа ПСТ-6. [11]

Для забезпечення механізації технологічних

процесів на фермі необхідно мати такі машини і обладнання:

Таблиця .18, Машини і обладнання для механізації

ферми

|

Назва

машин і обладнання

|

Марка

машин

|

Кількість

|

|

1

|

2

|

3

|

|

Навантажувач

універсальний

|

ПСН-1

|

1

|

|

Трактор

|

ЮМЗ

- 8040.2М

|

2

|

|

Причіп

|

ПСТ-6

|

1

|

|

Напівпричіп

|

НТС-5А

|

1

|

|

Бункер

сухих кормів

|

ТБО

275-2

|

4

|

|

Транспортна

спіраль

|

Модель

-1

|

4

|

|

Годівниці

бункерного типу

|

«

Тубомат - Тор»

|

20

|

|

Автонапувалки

соскові

|

АС-Ф-25

|

40

|

|

Універсальний

ручний візок

|

Ту-300

|

4

|

|

Водяний

насос

|

ЕЦВ-6-10-80

|

2

|

|

Водонапірна

башта

|

БР-15У

|

1

|

|

Ваги

товарні

|

РП-1Ш113

|

1

|

|

Аерозольний

генератор

|

РАА-1

|

2

|

|

Обігрівач

повітря

|

Ш-ЬЕ75

|

2

|

|

Осьові

вентилятори

|

ТВО-6,6-2-1

|

2

|

|

Подрібнювач

рулонів соломи

|

ІРК-145

|

1

|

|

|

|

|

Вибір цієї техніки зумовлений її універсальністю

можливістю застосовувати при виконанні інших робіт. Використання мінімальної

кількості машин і обладнання в технологічних лініях дає змогу повністю

механізувати технологічні процеси, на фермі при невеликій кількості робочої

сили, при цьому підвищується продуктивність праці і знижується собівартість

продукції.

3. ТЕХНОЛОГІЧНА ЧАСТИНА

.1 Зоотехнічні вимоги до технологічного процесу

приготування і роздачі корму

Свині - всеїдні тварини з шлунково - кишковим

типом травлення. їх організм вимагає надходження з кормами повноцінних білків,

багатих незамінними амінокислотами, в першу чергу лімітуючи ми: лізином,

метіоніном, циститом. Останні дві - взаємозамінні, тому їх нормують сумарно.

Свині, особливо молодняк, майже не синтезують вітамінів групи «В». Вони погано

перетравлюють клітковину, тому її кількість в раціонах обмежують до 10-12% від

сухої речовини у дорослих тварин і 7-8% - у молодняка.

З метою забезпечення високоефективного

використання поживної цінності більшість кормів необхідно заготовляти і

готувати до згодовування відповідно до діючих стандартів або зоотехнічних

вимог, які враховують фізіологічні особливості тварин. Сутність цих вимог

полягає у наступному.

Збирати кормові культури необхідно в період ,

коли вони мають найбільшу врожайність та поживну цінність. Якість кормів

визначається не лише їх поживною цінністю, а й наявність (або відсутністю) в

них баластних, некорисних чи інколи навіть шкідливих включень. Останні можуть

спричиняти травмування чи отруєння споживачів, знижувати ефективність роботи та

надійність технологічного обладнання.

Для попередження таких явищ корми в процесі

підготовки до згодовування очищають. Для високоефективного використання кормів

важливим є забезпечення оптимальної крупності кормових часток, що залежить від

біологічного виду та віку тварин і птиці, а також від виду кормової сировини й

характеру використання кормів(згодовування роздільне чи в складі кормових

сумішей, у розсипному стані чи у вигляді гранул або брикетів).

Технологічна лінія приготування і роздачі

комбікорму працює таким чином. Комбікормова установка «КУ-1» призначений для

приготування розсипних комбікормів із зерна і білково - вітамінно-мінеральних

добавок (БВМД) промислового виробництва в умовах ферм і господарств. Установка

складається з: приймального бункера, бункера вихідних компонентів, розділеного

перегородками на п’ять відсіків, молоткової дробарки, пневмозавантажувача,

вагові дозатори. З приймального бункера вихідні компоненти за допомогою

завантажувального шнека подаються до розподільного шнека, де проходить процес

завантаження бункерів вихідних компонентів, необхідний бункер відкривається за

допомогою задвижки і дана маса його завантажує, до необхідної ваги, яка

встановлена. В приймальний бункер компоненти будуть завантажуватися за

допомогою пневмотранспортера, можливе завантаження і вручну.

Далі вихідні компоненти за допомогою забірного і

завантажувального шнека завантажуємо бункер ваговий, який обладнаний

тензометричними вагами і здійснюємо дозовану подачу компонентів, згідно раціону

годівлі. Після цього вихідні компоненти за допомогою завантажувального шнека

надходять в зерновий бункер. Зерновий бункер призначений для забезпечення

безперебійної роботи молоткової дробарки.

Дробарка подрібнює вихідну сировину(зерно) і

водночас змішує компоненти, кільцеве решето, встановлене в корпусі дробарки,

центрується і фіксується упорами, розміщеними на плиті задньої стінки. Кришка

має порожнину для подачі зерна від дозаторів у дробильну камеру. В порожнині

передбачено два поворотні клапани, за допомогою яких сировина від двох крайніх

дозаторів може спрямовуватись у камеру подрібнення або безпосередньо на

змішування, якщо сировина не потребує додаткового подрібнення. На бічній стінці

корпусу дробарки є вибухорозрядний пристрій, фланець якого закритий мембраною

із латунної фольги завтовшки 0,15

Установка оснащена магнітним сепаратором,

розміщеним між виходом продукту з шнека і завантажувальною горловиною верхнього

шнека. У нижній частині вертикального комбінованого шнека витки великого

діаметра, внаслідок чого забезпечується додаткове перемішування корму.

Технологічний процес приготування комбікормів

відбувається так. Компоненти за допомогою пневмотранспортера завантажуються у

відповідну секцію (їх п’ять) над дозаторного бункера.

Перед початком роботи (в ручному режимі) тарують

дозатори. Для цього на дробарку встановлюють налагоджувальну кришку для

відбирання проб. Виконують розрахунок і виставляють ручку дозаторів та робочу

кришку дробарки. Перемикачем на панелі шафи керування встановлюють автоматичний

режим роботи, а за датчиком - номінальне завантаження приводу ротора і вмикають

установку. Режим завантаження контролюють за індикатором, розміщеним на панелі

шафи керування.

Із наддозаторного бункера компоненти каналом у

передній кришці подаються в камеру подрібнення. Подрібнений продукт

просівається крізь решето, горизонтальним і вертикальним шнеками подається в

бункер - нагромаджувач. При цьому в процесі подрібнення і транспортування

відбувається переміщенням компонентів.

Якщо в рецепт комбікорму входять компоненти, що

не потребують подрібнення, то вони за допомогою поворотних планок спрямовуються

поза камерою дробарки безпосередньо на горизонтальний шнек. Змішування їх з

іншими компонентами відбувається в процесі транспортування. Приготовлений корм

завантажується в бункер готової продукції, а далі за допомогою шнека

завантажувального корм надходить в транспортний засіб НТС-5А і транспортується