|

№ п.п

|

Наименование

|

Инструмент

|

Стоимость

|

|

|

Есть

|

Нужен

|

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Инструмент для съема

форсунок QSX 15

|

-

|

+

|

15208 руб

|

|

2

|

Инструмент для съема

форсунок QSM 11

|

-

|

+

|

14511 руб

|

|

3

|

Динамометрический ключ для

регулировки клапанов

|

-

|

+

|

|

4

|

Насадка на

динамометрический ключ

|

-

|

+

|

1192 руб

|

|

5

|

Ломы, монтажки

|

-

|

+

|

-

|

|

6

|

Адаптер для измерения

давления/разряжения

|

-

|

+

|

-

|

|

7

|

Съемник фильтров

|

-

|

+

|

-

|

|

8

|

Приспособления для

установки сальников бортовых редукторов

|

-

|

+

|

43400 руб

|

|

9

|

Ключ для снятия топливного

насоса QSM 11

|

-

|

+

|

3584 руб

|

|

10

|

Съемник сальника

коленчатого вала QSX 15

|

-

|

+

|

24444 руб

|

|

11

|

Комплект для установки

положения распредвалаQSX 15

|

-

|

+

|

25546 руб

|

|

12

|

Гидравлический мономер

|

-

|

+

|

-

|

|

13

|

Дроссель для измерения

картельных газов

|

-

|

+

|

1607 руб

|

|

14

|

Мультитестер

|

-

|

+

|

176 руб

|

|

15

|

Вакуумметр

|

-

|

+

|

490 руб

|

|

16

|

Диск Insite

|

-

|

+

|

-

|

|

17

|

Кран-балка не менее 3 тон

|

+

|

-

|

75000 руб

|

|

18

|

Домкрат ДГ-12, 3т, 12т

|

-

|

+

|

1777 руб

|

|

19

|

Мобильная компрессорная

установка

|

-

|

+

|

4873 руб

|

|

20

|

Зарядное устройство для аккумуляторной

батареи

|

-

|

+

|

8000 руб

|

|

21

|

Электродрель

|

-

|

+

|

3800 руб

|

|

22

|

Светильник переносной

|

-

|

+

|

350 руб

|

|

23

|

Гайковёрт электрический 220

v

|

-

|

+

|

8250 руб

|

|

24

|

Подъемный стол

|

-

|

+

|

15700 руб

|

|

25

|

Нагнетатель масла

|

-

|

+

|

3200 руб

|

|

26

|

Подставки разной высоты

|

-

|

+

|

4300 руб

|

|

27

|

Откатники 8 шт

|

-

|

+

|

8000 руб

|

|

28

|

Аппарат моющий высокого

давления (Karcher)

|

-

|

+

|

5500 руб

|

|

29

|

Набор сверл

|

-

|

+

|

500 руб

|

|

30

|

Стеллаж секционный

|

-

|

+

|

3000 руб

|

|

31

|

Верстак слесарный на два

рабочих места

|

-

|

+

|

16262 руб

|

|

32

|

Тиски слесарные поворотные

|

-

|

+

|

3589 руб

|

|

33

|

Набор дюймовых ключей

большого размера, набор ключей, набор приспособлений (щупы)

|

-

|

+

|

-

|

|

34

|

Комплект динамометрических

ключей

|

-

|

+

|

5304 руб

|

|

35

|

Набор отверток, пассатижи

|

-

|

+

|

-

|

|

36

|

Набор слесарных

инструментов (молоток, кувалда, бородок, керн, зубило, ножовка по металлу,

набор выколоток)

|

-

|

+

|

-

|

|

37

|

Заправочная станция

кондиционеров

|

-

|

+

|

28550 руб

|

|

38

|

Комбинированные щипцы для

стопорных колец

|

-

|

+

|

348 руб

|

|

39

|

Монтажная лопатка

|

-

|

+

|

600 руб

|

|

40

|

Нагрузочно-диагностическое

устройство (для проверки аккумуляторной батарейки)

|

-

|

+

|

2000 руб

|

|

41

|

Ареометр универсальный

|

-

|

+

|

-

|

|

42

|

Набор измерительных

инструментов (штангенциркуль, микрометр, скоба, индикатор)

|

-

|

+

|

-

|

|

43

|

Набор для диагностики

электрооборудования (мультитестер)

|

-

|

+

|

176 руб

|

|

44

|

Notebook с выходом в

интернет

|

-

|

+

|

28000 руб

|

|

45

|

Цифровая фотокамера

|

-

|

+

|

3000 руб

|

|

46

|

Сварочный автомат

|

-

|

+

|

10000 руб

|

|

47

|

Автоген

|

-

|

+

|

8000 руб

|

|

48

|

Приспособления, в т.ч.

3-крючковые цепи, 2-крючковые цепи, накладки, стропы, мягкие подстрочники

|

-

|

+

|

8000 руб

|

|

49

|

Съемники трехлапчатые №1,

№2, №3

|

-

|

+

|

2546 руб

|

|

50

|

Ванна для мойки деталей

|

-

|

+

|

15000 руб

|

|

51

|

Штабелер гидравлический

ручной

|

-

|

+

|

32000 руб

|

|

52

|

Емкость для слива

отработанной жидкости

|

-

|

+

|

15000 руб

|

|

53

|

Пресс не менее 3 тон

|

+

|

-

|

25000 руб

|

|

54

|

Наждак

|

-

|

+

|

5000 руб

|

|

55

|

Вытяжка для отработанных

газов

|

-

|

+

|

65000 руб

|

|

56

|

Шлифовальная машинка

(болгарка)

|

-

|

+

|

2000 руб

|

|

57

|

Шкаф с комплектом

инструмента

|

-

|

+

|

15000 руб

|

|

58

|

Линейка 2 метра

|

-

|

+

|

1800 руб

|

|

59

|

Штангенциркуль

|

-

|

+

|

282 руб

|

|

60

|

Шприц плунжерный

|

-

|

+

|

233 руб

|

|

61

|

Съемник масляных фильтров

трехлапчатый

|

-

|

+

|

1928 руб

|

|

62

|

Магнит гибкий

|

-

|

+

|

214 руб

|

|

63

|

Приспособления для снятия

блока МКПП

|

-

|

+

|

76600 руб

|

|

Итого

|

647681 руб

|

2.4 Расчет

фонда времени

Фонды времени подразделяются на номинальный и действительный и

определяются по следующим формулам:

Номинальный фонд времени цеха

Фнг=(Дк - Дn - Дв)•tc•y (2.3.1) [5. с. 236]

Действительный фонд времени оборудования

Фдг=(Дк - Дn - Дв) tc•y•ηо (2.3.2) [5. с. 236]

Действительный фонд времени рабочего

Фдр=(Дк - Дn - Дв- До) •tc•y•ηрб (2.3.3) [5. с. 236]

Где Фнг, Фдг , Фдр - фонд времени соответственно номинальный го-довой,

действительный годовой, рабочего, ч;

Дk, Дn, Дв, До - количество дней соответственно: календарь праздничных,

выходных, отпуска;- продолжительность смены, ч;- количество смен;

ηо - коэффициент, учитывающий простои

оборудования (ηо=0,95);

ηрб - коэффициент, учитывающий потери

времени рабочим по уважительным причинам (ηрб = 0,95)

Фнг =(365-11-53)•8•1=2408 ч

Фдг=(365-11-53)•8•1•0,95=2288 ч

Фдр=(365-11-53-28)•8•1•0,95=2075 ч

2.5 Обоснование

состава рабочих и инженерно-технических работников

Расчет штатов предприятия.

При расчете штатов предприятия определяется только

количество основных, производственных рабочих. Все остальные категории

работников принимаются от их числа.

М пр = Тг/ (Ф нг * a); (2.4.1) [1. с.112]

М пр = Тг/ (Ф нг * a) = 8840 / (2408*1) = 3,67

принимаем 4 чел.

где Тг, - годовая трудоемкость;

а - коэффициент перевыполнения норм выработки.

Вспомогательные рабочие

%Мпр = 0,25*4 = 1 чел.

ИТР - 8%Мпр = 0,32* 4 = 1,28 принимаем 2 чел.

Служащие

%Мпр =4* 0,28 = 1,12 принимаем 2 чел.

Младший обслуживающий персонал (МОП) и личный состав

пожарно-сторожевой охраны

%Мпр = 0,32* 4 = 1,28 принимаем 2 чел.

3. Разработка

технологического процесса ремонта сочленения трактора Buhler Versatile

.1 Анализ

технического состояния объекта и обоснование способов технологических

воздействий

Тракторы Buhler Versatile 4WD полноприводные тракторы с шарнирным

соединением. Конструкция трактора состоит из передней и задней рамы, которые управляются

с помощью вращения в центральной точке шарнирного соединения. Вращение рамы

трактора осуществляется в центральной точке транспортного средства с помощью

шарнирного соединения. Передняя и задняя рамы трактора поворачиваются

относительно друг друга, образуя угол поворота (рисунок 3.1).

Дефектность в предельном состоянии может привести к усталостному излому

пальца или проушин вследствие чего рама конструкция шасси на две полурамы, и

выводу из строя поворотного механизма.

Износ рабочих поверхностей происходит в следствии трения пальца о

проушины, при повороте и движении трактора по не ровному рельефу местности

палец испытывает большие переменные нагрузки (изгиб кручения).

Рисунок 3.1 - Трактор с ломающейся рамой

Существует четыре разных угла поворота, которые используются на тракторах

исходя из конфигурации шин. Эти углы составляют42°, 38°, 33° и 31°. Положение

упоров, 1, определяется углом поворота. Упоры расположены на передней раме над

каждым топливным баком

Колебания рамы

Колебания это способность трактора вилять благодаря передней и задней

раме, что позволяет ему перемещаться по неровной поверхности. Колебания

трактора могут достигать 15° в любом направлении. Способность рам к колебаниям

достигается использованием шаровых опор и системы продольных тяг в шарнирном

соединении трактора (рисунок 3.2).

Рисунок 3.2 - Колебания рамы

Верхний шарнирный шкворень

Верхний шарнирный шкворень, 1, обеспечивает верхнюю точку шарнира для передней

и задней рамы трактора во время руления.

Компоненты, из которых состоит верхний шарнирный шкворень, следующие

(рисунок 3.3):

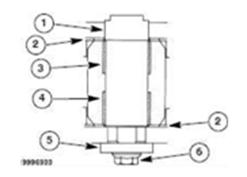

Рисунок 3.3 - Верхний шарнирный шкворень

. Шарнирный шкворень

. Упорная шайба

. Верхняя втулка

. Нижняя втулка

. Шайба

. Стопорный болт

Нижний шарнирный шкворень, 2, обеспечивает нижнюю шарнирную точку и точку

колебании для передней и задней рамы трактора во время руления и движения по

неровной поверхности. Очень важно соблюдать усилие момента затяжки шарнирного

шкворня 1356 Нм, чтобы предотвратить преждевременный износ компонентов, которые

входят в состав нижнего шарнирного соединения.

Компоненты, из которых состоит нижний шарнирный шкворень, следующие

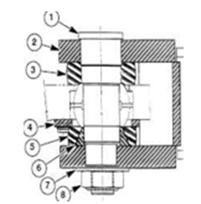

(рисунок 3.4):

Рисунок 3.4 - Нижний шарнирный шкворень

. Шарнирный шкворень

. Скоба

. Верхнее уплотнение

. Пластина

. Нижнее уплотнение

. Прокладка

.Шайба

. Контргайка

Подвижная рама

Подвижная рама, соединяется с передней рамой с помощью верхнего

шарнирного шкворня, и с задней рамой с помощью системы продольных тяг.

Подвижная рама позволяет трактору поворачиваться между передней и задней

рамами, вращаясь у верхнего шарнирного шкворня при повороте рулевого колеса.

Подвижная рама также позволяет трактору колебаться на неровной поверхности,

обеспечивая виляние трактора между передней и задней рамами посредством системы

продольных тяг и нижнего шарнирного шкворня.

3.2 Анализ существующих технологий процесса ремонта сочленения рамы

Таким образом, рассмотрим существующие современные технологии ремонта

импортных мобильных тракторов.

Продольная тяга

Демонтаж

1. Установить трактор на ровной поверхности, включить стояночный

тормоз и вытащить ключ из замка зажигания.

2. Установить фиксатор шарнирного сочленения в закрытое положение в

центральной части трактора.

. Установить колодки под колеса трактора, чтобы предотвратить его

движение.

. Установить домкраты под переднюю часть передней рамы с каждой

стороны трактора

. Установить домкраты под заднюю часть передней рамы с каждой

стороны трактора

. Установить гидравлический домкрат под переднюю часть задней рамы

. Снять болты, гайки и шайбы, и щиток клапана рабочего

оборудования,

. Тщательным образом удалить все загрязнения с продольных тяг.

. Снять фитинги для смазки, со шлангов для смазки, и снять шланги

с кронштейна на правой стороне трактора.

. Отсоединить шланг для смазки, с задней части продольной тяги.

. Снять фланцевый болт, и шайбу, с пальца передней продольной

тяги.

. Вставить фланцевый болт, обратно в нижнюю часть пальца.

Установить переходную втулку, или кусок квадратной заготовкимежду продольной

тягой и подвижной рамой. С помощью винтового домкрата, осторожно вытащить

передний палец из рамы

. Снять фланцевый болт, и шайбу, с пальца задней продольной тяги.

. Вставить фланцевый болт, обратно в нижнюю часть пальца. С

помощью винтового домкрата, осторожно вынуть палец,

. Снять продольную тягу в сборе с задней рамы и подвижной рамы.

Осмотр

. Тщательным образом очистить все детали соответствующим раствором и

высушить с помощью воздуха.

. Проверить втулки, на каждой стороне продольной тяги на наличие следов

значительного износа, коррозии или прочих повреждений. Втулки должны свободно

отклоняться в любом направлении. Если требуется заменить втулки, необходимо

выполнить следующее:

а. Осторожно отшлифовать стыкующиеся поверхности, с одной стороны

продольной тяги.

б. Повернуть продольную тягу и выдавить втулку.

в. Вставить новую втулку в продольную тягу.

г. С помощью молотка и пробойника установить новую втулку и зафиксировать

в трех точках, расположенных на 120° друг от друга.

. Проверить шкворни продольной тяги на наличие следов износа или прочих

повреждений. Размеры шкворней указаны ниже.

Установка

. Нанести слой силикона RTV на уплотнения, Установить нижнее заднее

уплотнение и прокладку, на заднюю раму, совмещая отверстия для шкворней.

. Установить продольную тягу, на верхнюю часть нижнего уплотнения.

. Установить верхнее уплотнение

. Установить палец задней продольной тяги, с плоским концом в нижнюю

часть шкворня по направлению к передней части трактора.

. Нанести резьбовой герметик на болт, и установить болт с шайбой. Затянуть

болт с усилием 170 Нм.

. Нанести слой силикона RTV на передние уплотнения. Установить нижнее

переднее уплотнение и прокладку, под продольную тягу, в подвижной раме,

совмещая отверстия для шкворней.

. Установить верхнее уплотнение, на верхнюю часть продольной тяги.

. Установить палец передней продольной тяги, с плоским концом в нижнюю

часть шкворня по направлению к задней части трактора.

. Нанести резьбовой герметик на болт, и установить болт с шайбой.

Затянуть болт с усилием 170.

. Установить шланг для смазки на заднюю часть продольной тяги.

. Установить конец шлангов для смазки, с фитингом для смазки, в кронштейн

на правой стороне трактора.

. Установить щиток клапана рабочего оборудования, и затянуть с помощью

болтов и гаек.

. Убрать домкраты из-под передней и задней части передней рамы.

Верхний шкворень шарнира сочленения и подвижная рама

Демонтаж

. Снять продольные тяги в соответствии с описанием выше в данном разделе.

. Снять две гайки, болты и шайбы, с кронштейна гидравлического шланга, и

снять кронштейн.

. Снять стопорный болт, и шайбу, со шкворня.

. С помощью винтового домкрата, вытащить верхний шкворень шарнира

сочленения, с передней рамы, и подвижной рамы,как показано на рисунке.

. Установить лапы вилочного погрузчика под подвижную раму, как показано

на рисунке. Передвинуть раму на лапы и снять раму иупорные шайбы с трактора.

Осмотр

. Проверить шкворень на наличие следов чрезмерного износа, деформации и

обесцвечивания по причине перегрева. Размерышкворня представлены на рисунке.

. Выкинуть упорные шайбы, и установить новые.

. Проверить втулку шарнирного соединения, на наличие следов износа или

деформации. Если необходимо, выбить втулку.

. Проверить вращающиеся зоны подвижной рамы на наличие следов износа,

неровной формы или прочих деформаций.

Установка

. Поднять подвижную раму в положение на переднюю рамы с помощью вилочного

погрузчика.

. Установить верхнюю и нижнюю упорные шайбы, со смазанными поверхностями

друг к другу.

. Установить верхний шкворень шарнира сочленения через подвижную раму и

переднюю раму плоским концом в нижней частишкворня в направлении передней части

трактора.

. Установить шайбу, и стопорный болт, в шкворень. Затянуть болт с усилием

170 Нм.

. Установить шланговый кронштейн, 1, в положение и закрепить двумя

гайками, болтами и шайбами.

. Установить продольные тяги в соответствии с описанием выше в данном

разделе.

Нижний шарнирный шкворень

Демонтаж

. Установить трактор на ровной поверхности, включить стояночный тормоз и

вытащить ключ из замка зажигания.

. Установить колодки под колеса трактора, чтобы предотвратить его

движение.

. Отсоединить отрицательные кабели от аккумуляторной батареи.

. Установить домкраты под переднюю часть передней рамы с каждой стороны

трактора.

. Установить домкраты под заднюю часть передней рамы с каждой стороны

трактора.

. Отсоединить привод на ведущие колеса, выполненный из шарнирных

соединений.

. Снять оба рулевых цилиндра с трактора

. Снять верхний шкворень шарнира сочленения и подвижную раму

. С помощью лап вилочного погрузчика, приподнять переднюю часть задней

рамы трактора.

. С помощью насадки 2 3/8 дюйма (инструмент №1978) снять контргайку, и

шайбу, нижнего шарнирного шкворня.

. С помощью винтового домкрата, вынуть нижний шарнирный шкворень, из

трактора.

. Снять верхнее уплотнение.

. Снять нижнее уплотнение, и прокладку.

. Убрать колодки под задними колесами и отогнать трактор, чтобы

отсоединить заднюю раму от передней рамы для получения доступа к крышке

подшипникового узла. Установить колодки обратно и поместить опору под переднюю

часть задней рамы.

. Снять четыре болта, и прижимную планку подшипникового узла.

. Вытащить подшипник, из отверстия.

Осмотр

. Проверить следующие элементы крепежа и в случае деформации заменить их:

Винт с буртиком

Прижимная планка

Плоская шайба

Прокладка

Контргайка

Шарнирный шкворень

Верхнее уплотнение подшипника

Нижнее уплотнение подшипника

. Промыть все детали соответствующим сольвентом и продуть сжатым

воздухом.

. Выкинуть верхнее и нижнее уплотнение подшипника, и заменить их на

новые.

. Проверить шкворень на наличие следов чрезмерного износа, деформации и

обесцвечивания по причине перегрева

. Проверить подшипник шарнирного сочленения на наличие следов износа или

прочих деформаций. Если подшипник поврежден, заменить его.

. Проверить втулку шарнирного сочленения на наличие следов износа на

верхней и нижней части контактных зон.

Установка

. Вставить подшипник шарнирного сочленения, в отверстие.

. Нанести резьбовой герметик на болты. Установить прижимную пластину

подшипника, и закрепить ее четырьмя болтами. Затянуть болты с усилием 75 Нм.

. Поднять заднюю раму трактора и осторожно совместить ее с передней

рамой. Совместить отверстия для шарнирного шкворня.

. Нанести слой силикона RTV вокруг нижнего уплотнения, и прокладки, при

совмещенных отверстиях для шкворня.

. Нанести слой силикона RTV вокруг верхнего уплотнения, и установить

уплотнение.

. Установить нижний шарнирный шкворень, с плоским концом на шкворне в

направлении задней части трактора. Чтобы окончательно просунуть шкворень через

все рамы заднюю раму можно по необходимости двигать в разных направлениях.

. Установить шайбу, и контргайку, на шарнирный шкворень. С помощью

насадки (2 3/8 дюйма) (инструмент № 1978) затянуть контргайку с усилием 1356

Нм.

. Установить верхний шарнирный шкворень и подвижную раму в соответствии с

описанием выше в данном разделе.

. Установить два рулевых цилиндра.

. Установить привод на ведущие колеса, выполненный из шарнирных

соединений.

. Убрать опоры из-под задней части передней рамы.

. Убрать опоры, поддерживающие переднюю раму трактора.

. Подсоединить отрицательные кабели аккумуляторной батареи

. Убрать колодки из-под колес и вилочный погрузчик от задней части

трактора.

. Запустить двигатель трактора и проверить рулевые цилиндры на наличие

утечек. Проверить работу нижнего шарнирного шкворня путем шарнирного

подсоединения трактора.

Сварка

Сварка должна выполняться только квалифицированным сварщиком. Рама

выполнена из конструкционной стали, ASTM A36, и сварку необходимо выполнять с

помощью металлической проволоки диаметром 1,6 мм (1/16 дюйма).

3.3 Разработка

маршрутно-технологического процесса восстановления пальца сочленения рамы

Дефектные детали, а именно: палец сочленения рамы.

Восстановительные операции, заключающиеся в наплавке.

Следует отметить, что восстанавливаемая деталь - палец

сочленения рамы. Он имеет сложную цилиндрическую форму с разными диаметрами на

разных уровнях. Стоит также обратить внимание что палец состоит из

высоколегированной стали, при которой улучшаются механические свойства,

теплоустойчивость, жаропрочность, коррозионная стойкость и др. Величина износа

у такого пальца проявляется в появление шероховатости, внешней деформации и

изменении размера детали.

Исходя из выше сказанного, можно выделить два способа

восстановление такой детали, а именно, контактна приварка металлической ленты и

осталивание.

Осталивание - это один из эффективных методов

современной технологии ремонта. Осталивание позволяет наносить слой металла

значительно большей толщины (2-3 мм и более). Этим способом целесообразно

восстанавливать:

· детали с неподвижными посадками или

детали с невысокой поверхностной твердостью;

· детали, работающие на трение при

величине износа более 0,5 мм;

· детали, работающие одновременно на

удары и истирание.

Можно выделить следующие преимущества осталивания:

· высокая производительность,

· низкая стоимость компонентов,

входящих в состав электролита,

· возможность получения твердых и

плотных осадков как малой, так и большой толщины,

· возможность добиться малых припусков

на дальнейшую механическую обработку,

· проводится при комнатной температуре,

поэтому не оказывает влияние на структуру материала детали, не вызывает

возникновения зон повышенных внутренних напряжений в металле и не приводит к

зарождению трещин в нём.

Другим наиболее экономичным и эффективным способом

восстановления является наплавка в среде защитных газов .

Наплавку в защитных газах применяют в тех случаях,

когда невозможны, или затруднены подача флюса, и удаление шлаковой корки.

Преимуществами данного вида наплавки являются визуальное наблюдение за

процессом и возможность его широкой механизации и автоматизации с

использованием серийного сварочного оборудования. Ее применяют при наплавке

деталей в различных пространственных положениях, внутренних поверхностей,

глубоких отверстий, мелких деталей и сложных форм и т.п. Наибольшее

распространение получила наплавка в углекислом газе плавящимся электродом на

постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет

расплавленный металл, в наплавочную проволоку обязательно вводят раскислители

(марганец, кремний и др.). При наплавке применяют как проволоку сплошного

сечения, так и порошковую. Для наплавки деталей из углеродистых и

низколегированных сталей с целью восстановления их размеров применяют сварочные

проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные

Нп-40, Нп-50, Нп-30ХГСА и др. При необходимости получения наплавленного слоя с

особыми свойствами применяют порошковые проволоки.

Недостатком способа является то, что в процессе

наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла,

приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того,

возможность сдувания газовой струи ветром затрудняет наплавку на открытом

воздухе.

По

техническому критерию решение о выборе предпочтительного рационального способа

выполнено на основе расчётных данных по коэффициенту долговечности  .

.

(3.3.1) [3. с. 94]

(3.3.1) [3. с. 94]

где

- коэффициент износостойкости;

- коэффициент износостойкости;

-

коэффициент выносливости;

-

коэффициент выносливости;

-

коэффициент сцепляемости покрытия;

-

коэффициент сцепляемости покрытия;

-

поправочный коэффициент, принимается 0,8-0,9.

-

поправочный коэффициент, принимается 0,8-0,9.

1) осталивание;

Кi= 0,9…1,2

Кв = 0,8

Кс = 0,65… 0,8

Кп = 0,8…0,9

Кд1= Кi* Кв * Кс * Кп = 0,9*0,8*0,65*0,8 = 0,37

) контактная приварка металлической ленты.

Кi= 0,85…1,1

Кв = 0,9…1,1

Кс = 1

Кп = 0,8…0,9

Кд2= Кi* Кв * Кс * Кп = 0,85*0,9*1*0,8 = 0,61

В

соответствии с проведенным анализом и исходя из принципа  на первом этапе в качестве предпочтительного выбираем

способ восстановления по варианту 2. По технико-экономическому критерию

окончательное решение принимаем, исходя из оценки по коэффициенту

на первом этапе в качестве предпочтительного выбираем

способ восстановления по варианту 2. По технико-экономическому критерию

окончательное решение принимаем, исходя из оценки по коэффициенту

(3.3.2) [3. с.96.]

(3.3.2) [3. с.96.]

где

- себестоимость восстановления одной изношенной

поверхности детали, руб/шт.

- себестоимость восстановления одной изношенной

поверхности детали, руб/шт.

Находим

коэффициент  :

:

)

осталивание;

Св=

0,05…0,5

Кд

= 0,37

Кт1

= Св/ Кд = 0,05/0,37 = 1,34 руб.

)

контактная приварка металлической ленты

Св=

0,6…0,8

Кд

= 0,64

Кт2

= Св/ Кд = 0,6/0,64 = 0,94 руб.

Эффективным

считают способ, у которого КТ®min.

Из

полученных результатов по технико - экономическому критерию видно, что способ

восстановления методом наплавки в защитных газах наиболее рациональнее.

.4 Разработка

маршрутно-операционного технологического процесса восстановления пальца

сочленения рамы

Разработка маршрутно-операционного технологического процесса

осуществляется для приоритетного варианта.

.Очистая.

Очистка от жира и масел в ванне с щелочным раствором.

.Дефектовочная.

Визуально определяется такие дефекты как деформация детали

Так же износ поверхности и микротрещины детали измеряется микрометром и

магнитный дефектоскоп МД-13пр ГОСТ 12997.

.Токарная

Токарная обработка деталей (пальца) производится до ремонтных размеров на

токарном станке 1К62 до ремонтных размеров

.Подготовительная

Проволоку для наплавки на деталь готовят толщиной 1-6 мм. Готовят

защитный газ (углекислый газ) в болонах.

.Наплавочная

Для наплавки в защитных газах обычно используют металлическую проволоку

на наплавочном станке типа УД-209.

. Контрольная

Деталь замеряется микрометром и проверяется дефектоскопом

.Токарная

Механическая обработка на фрезерном станке FP-16K

.Контрольная

Замеряется микрометром.

.5 Выводы

Таким образом, как уже говорилось, цех по ремонту импортной мобильной

техники ОАО "Коченевский агроснаб" занимается ремонтом тракторов

Buhler VERSATILE, т.к. в цехе не используется восстановление деталей. Также

стоит отметить, что в цехе ОАО "Коченевский агроснаб" используется

замена дорогостоящих деталей трактора Buhler VERSATILE. Однако целесообразней

было бы использовать восстановление таких деталей, т.к. это экономит как

временные, так и материальные затраты.

4. Разработка

конструкции устройства для раскатки трактора с сочлененной рамой

.1 Анализ

известных конструкций

На известных предприятиях таких как ОАО "Коченевский агроснаб"

не используются подъемники для ремонта тракторов с сочлененной рамой. В

основном для разбора таких тракторов как говорилось ранее, используются системы

домкратов и упорных колодок (рисунок 4.1).

Рисунок 4.1 - домкратные упоры для трактора

Так же подъемниками пользуются в авто ремонтных мастерских:

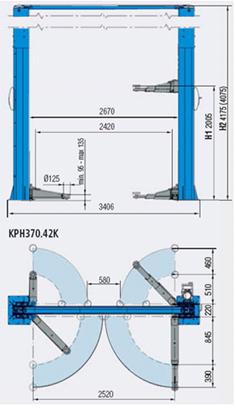

Подъёмник 2-стоечный электрогидравлический RAV KPH-370.42K (рисунок 4.2)

портального типа (верхняя синхронизация) имеющий 2 гидроцилиндра, механические

фиксаторы кареток, разблокировка одной рукояткой, симметричное расположение

колонн, 2-коленные передние и 3-коленные задние подхваты.

Предназначен для подъема автомобилей полной массой не более 4,2 т и

проведения общеслесарных и сервисных работ.

Вывод: на предприятии ОАО "Коченевский агроснаб" для расборки и

раскатки трактора используют домкраты и упорные калотки, что является весьма

трудоемким процессом и занимает много времени. Что бы уменьшить трудоемкость

этого процесса и снизить затраты времени на его проведение, мы предлогаем нашу

крнструктивную разработку устройство для раскатки трактора.

.2

Обоснование предлагаемого варианта конструкции и ее описание

Как известно, ремонт сочленения рамы трактора состоит из большого числа

операций. Одна из таких операций ремонта сочлененной рамы трактора, на которую

стоит обратить внимание - это раскатка трактора. Стоит обратить внимание, что

данная операция занимает много времени.

Раскатка трактора происходит следующим образом: трактор ставят на ровную

поверхность, устанавливают колодки под колеса трактора, чтобы предотвратить его

движение, устанавливают домкраты под переднюю часть передней рамы с каждой

стороны трактора, устанавливают домкраты под заднюю часть передней рамы с

каждой стороны трактора, устанавливают гидравлический домкрат под переднюю

часть задней рамы.

Чтобы упростить разборку тракторов с сочлененной рамой мы предлагаем

разработку устройства для раскатки тракторов для данных тракторов. Подъемник

позволяет экономить время, снижает количество операций и обеспечивает более

устойчивое положение трактора.

Описание: установка представляет собой две отдельных плиты собранные из

металлических листов ГОСТ 19903-74, распиленных по размеру и сваренные между

собой (ГОСТ-5264-80 У4 ∆6, ГОСТ-5264-80 Т3 ∆6, ГОСТ-5264-80 У2 ∆6).

подвижная (1) и не подвижная (2) на каждой плите установлены телескопические

упоры (3) собранные из квадратных труб ГОСТ 8639-82 (4) к которым приваривается

тавр ГОСТ 26020-83 (5) на тавре установлен роликовый транспортер собранный из

металлических листов ГОСТ 19903-74 (6) на к котором приварены

гидроцилиндрыГЦ-40А ГОСТ 6540-68 (7) не подвижная плита установлена на бетонной

подушке, подвижная часть установлена на на подвижной телеге ГОСТ 9246-2004 (8)

к штокам гидроцилиндра приварены упорные тарелки(9) подвижная часть

откатывается с помощью гидроцилиндра ГОСТ 6540-68 установленного между

платформами и закрепленного болтами М30 ГОСТ 22353-77 (10)

Принцип работы: Трактор заезжает на платформу с двумя установками,

телескопическими упорами гидроцилиндры подстраиваются под раму трактора.

Тарелки с приваренные к штокам гидроцилиндра упираются в раму трактора, за тем

установка поднимает трактор, узел сочленения разбирается и подвижная часть

откатывается с отделенной полурамой.

Смотреть чертежи: РМ ДП 78 00 00 Д8, РМ ДП 78 00 00 ВО

4.3

Обоснование и расчеты технологических и конструктивных параметров устройства

.3.1 Расчет мощности и подачи насоса. Выбор насоса

Мощность, подводимая к гидроцилиндру Nп.ц., Вт, равна:

(4.3.1.1)

[16. с.10]

(4.3.1.1)

[16. с.10]

где: P - усилие на штоке гидроцилиндра, Н;ш - скорость перемещения штока, м/с;

ηобщ.ц- общий к.п.д. гидроцилиндра.

Величина ηобщ.ц. колеблется в пределах 0,92 - 0,94.

Мощность насоса с учетом потерь давления и расхода Nн, Вт, определяется по формуле:

н = Kз.у. Kз.с. Nп, (4.3.1.2) [16. с.10]

н = 1,2*1,3*5000=7800Вт

где: Kз.у. - коэффициент

запаса по усилию, Kз.у. =

1,1-1,2;з.с. - коэффициент

запаса по скорости, Kз.с. =

1,1-1,3.

Подачу насоса Qн, м3/с,

определим по формуле:

(4.3.1.3)

[16. с.10]

(4.3.1.3)

[16. с.10]

где:-

номинальное давление в гидросистеме, Па;

Nн - мощность насоса,

Вт.

Зная P и Qн выбираем

насос НШ40А-3 ГОСТ 19027-89. Для насосов (например, шестеренных), где указаны

допустимые пределы частоты вращения, следует определить частоту вращения

выбранного насоса, которая должна попасть в эти пределы. Частота вращения n,

об/мин, определяется по следующей формуле:

(4.3.1.4)

[16. с.11]

(4.3.1.4)

[16. с.11]

где:

qн - рабочий объем насоса, то

есть величина подачи насоса за один оборот его вала, м3/об;

ηо.н. -

объемный к.п.д. насоса (обычно приводится в таблицах);

Если

в результате расчета частота вращения вала оказалась выше или ниже

рекомендованных в таблице, то необходимо повторить расчет, изменив рабочий

объем в ту или иную сторону.

В

гидросистемах легкого и среднего режимов работы целесообразно применить

шестеренные насосы, как более простые по устройству, обслуживанию и стоимости,

а для весьма тяжелого и тяжелого - роторно-поршневые насосы.

4.3.2 Расчет трубопроводов

По известному расходу Qн и

средней скорости V движения жидкости в трубопроводе вычисляем диаметры d и

округляем их до стандартных значений. Внутренний диаметр трубы находим,

используя следующую формулу:

(4.3.2.1)

[16. с.11]

(4.3.2.1)

[16. с.11]

В зависимости от назначения трубопровода, давления в гидросистеме и

условий эксплуатации выбираем скорость V потока рабочей жидкости. Ниже

приведены разработанные практикой рекомендации по выбору скорости V:

для всасывающего трубопровода - 1,0-2,0 м/с;

для сливного трубопровода - 1,5-2,0 м/с;

для напорного трубопровода - 4-10 м/с.

Толщину стенки металлического трубопровода δ, м, определяем по следующей формуле:

(4.3.2.2)

[16. с.12]

(4.3.2.2)

[16. с.12]

где: σр =16МН/м2);- внутренний диаметр трубопровода, м;-

рабочее давление, Н/м2.

Принимаем армированные шланги

с диаметрами на слив и всасыванием 20мм напорные 16мм ГОСТ 8752-79

.3.3 Расчет потерь давления в гидросистеме

При проектировании системы гидропровода необходимо

определить величину потерь давления рабочей жидкости, что позволит определить

полный к.п.д системы, подобрать гидродвигатели, при необходимости установить

пределы работоспособности гидропривода при низких температурах. Гидросистема

считается оптимально спроектированной, если потери давления в ней не превышают

6% от номинального давления насоса.

Для начала расчета потерь давления на трение по длине

следует определить длины и диаметры напорных, всасывающих и сливных

трубопроводов.

Диаметры труб были найдены по формуле, а длины даны в

задании и распределяются на три следующие группы:

всасывающий трубопровод - участок трубы между масляным

баком и насосом. Если длина этого участка очень мала или он вообще отсутствует

(например, насос располагается в масляном баке), то потери давления по длине

равны нулю;

напорный трубопровод - сумма участков трубы между насосом

и распределителем; распределителем и гидродвигателем; гидродвигателем и

распределителем;

сливной трубопровод - участок между распределителем и

масляным баком.

Таким образом, для каждой группы трубопроводов будут

одинаковыми диаметры и скорости движения жидкости и тогда расчет всех потерь

давления будет осуществляться по трем группам.

Расчет потерь давления на трение по длине трубы hl, Па, проводим по

формуле:

(4.3.3.1)

[16. с.12]

(4.3.3.1)

[16. с.12]

где: λ - коэффициент гидравлического трения (λ=0,02);- сумма длин трубопроводов, м;- диаметр трубопроводов,

м;

ρ

- плотность жидкости, кг/м3;- средняя

скорость движения жидкости, м/с.

Зная среднюю скорость V,

кинематический коэффициент вязкости ν и диаметр d трубопроводов, найдем критерий Рейнольдса по формуле:

(4.3.3.2) [16. с.12]

(4.3.3.2) [16. с.12]

Если 2300<Re<6·104, то

коэффициент λ

определяем по формуле для турбулентного

режима (область гидравлических гладких труб):

(4.3.3.3) [6]

(4.3.3.3) [6]

Определив потери давления на трение по длине трубы во всасывающих (hlвс), в напорных (hlн) и сливных (hlс) трубопроводах, суммируем их и

получаем сумму потерь давления на трение по длине трубы в гидросистеме

Σhl = hlвс+ hlн+ hlс (4.3.3.4) [16. с. 12]

Σhl = 32400+32400+900000=964800Па

Расчет местных потерь давления проводим по формуле:

(4.3.3.5)

[16. с.12]

(4.3.3.5)

[16. с.12]

где:

∑x- сумма коэффициентов местного сопротивления.

Полные потери давления в гидросистеме найдем, как сумму величин из формул

(12) и (13):

Σh = Σhl +

Σhм (4.3.3.6) [16.

с.12]

Σh = 964800+760500=1725300Па=1,7мПа

.3.4 Расчет к.п.д. гидропривода

Величина коэффициента полезного действия гидропривода позволяет

установить эффективность спроектированного устройства. Причем для оптимально

разработанной гидросистемы общий (полный) к.п.д. должен находиться в пределах

от 0,6 до 0,8.

Общий кпд гидропривода определяем произведением гидравлического,

механического и объемного к.п.д.:

ηобщ =

ηг·ηм·ηо

(4.3.4.1) [16. с.13]

где ηг - гидравлический к.п.д.;

ηм - механический к.п.д.;

ηо - объемный к.п.д.

ηо= 0,89·0,72·0,76=0,48

ηг=

(P - ΣΔΡ)/P (4.3.4.2) [16. с.13]

ηг= (16*1000000 - 1725300)/16*1000000

Механический к.п.д. определяем как произведение механических к.п.д. всех

последовательно соединенных агрегатов, в которых происходит потеря энергии на

трение (насос, распределитель, двигатель):

ηм =

ηм.н·ηм.р·ηм.д

(4.3.4.3) [16. с.13]

ηм = 0,8·1·0,9=0,72

где: ηм.н- механический кпд насоса;

ηм.р- механический кпд распределителя;

ηм.д- механический кпд двигателя.

Объемный к.п.д. гидропривода ηо определяем как произведение объемных

к.п.д. насоса, распределителя и двигателя.

ηо= 0,8·0,98·0,98=0,76

где: ηо.р- объемный к.п.д. распределителя;

ηо.д- объемный к.п.д. двигателя.

.3.5 Выбор силовых гидроцилиндров

При проектировании гидропривода силовые гидроцилиндры выбираем по ГОСТ

6540 - 68, или по ОСТ 12.44.099 - 78.

Выбор гидроцилиндров осуществляем по двум параметрам - величине хода

поршня, которая выбирается конструктивно в соответствии с кинематической

схемой, и внутреннему диаметру, который определяется расчетом.

Если при рабочем ходе поршня жидкость подается в поршневую полость

цилиндра, то внутренний диаметр найдем по формуле:

(4.3.5.1)

[16. с.14]

(4.3.5.1)

[16. с.14]

где: P - усилие на штоке гидроцилиндра, Н;- рабочее давление, Н/м.;

Σh - суммарные потери давления, Н/м.;

ηм.ц- механический кпд гидроцилиндра.

Далее выбираем гидроцилиндр: Ц 40-160-11 ГОСТ 6540-68.

.3.6 Определение объема масляного бака

Выбор емкости масляного бака осуществляется конструктивно в зависимости

от назначения и режима работы гидропривода.

Практикой выработаны рекомендации выбора объема бака в зависимости от

назначения машины и ее температурного режима.

Для ориентировочного расчета можно принять емкость бака Vб по формуле:

б =2·60·Qн (4.3.6.1) [16.

с.14]

б =2·60·2228·0,000001=0,267·4=1,068=1068л

Объем Vб округляем до

стандартного значения 1250 л. ГОСТ 8870-79.

.3.7 Тепловой расчет гидросистемы

Тепловой расчет гидросистемы выполняется для выяснения условий работы

гидропривода, уточнения объема масляного бака, а также выяснения необходимости

применения теплообменников.

Минимальная температура рабочей жидкости равна температуре воздуха

окружающей среды. Максимальная температура определяется в результате теплового

расчета.

Повышение температуры рабочей жидкости, прежде всего, связано с

внутренним трением. Все потери мощности в гидросистеме в конечном счете

превращаются в тепло, которое аккумулируется в жидкости.

Количество тепла, получаемое гидросистемой в единицу времени Qт, Дж/с, соответствует потерянной в

гидроприводе мощности и может быть определено по формуле:

т=(1-ηобщ.)·Nн·Kп (4.3.7.1) [16.

с.14]

где: Nн - мощность,

подводимая к насосу, Вт;

ηобщ. - общий к.п.д. гидропривода;п - коэффициент продолжительности

работы гидропривода под нагрузкой (для ориентировочного расчета можно принять

Kп=0,7).

Максимальная температура рабочей жидкости, которая достигается через один

час после начала работы и не зависит от времени tж, °С, определяется по следующей формуле:

(4.3.7.2)

[16. с.14]

(4.3.7.2)

[16. с.14]

где: tв.макс-

максимальная температура окружающего воздуха, °С;

К - коэффициент теплоотдачи поверхностей гидроагрегатов (К=0,04

кДж/(м.·°С));- суммарная площадь теплоизлучающих поверхностей гидропривода, м.

Суммарную

площадь теплоизлучающих поверхностей гидропривода F, м., можно найти по

следующей эмпирической формуле:

(4.3.7.3)

[16. с.14]

(4.3.7.3)

[16. с.14]

Зная минимальную температуру той климатической зоны, для которой

проектируется машина, и определив максимальную температуру tж, можно установить диапазон

температуры рабочей жидкости в гидросистеме.

Если в результате теплового расчета окажется, что максимальная

установившееся температура превышает 70 °С, то необходимо увеличить объем

масляного бака или предусмотреть в гидросистеме теплообменное устройство.

4.3.8 Расчет на прочность

Рассчитываем усилие на срез сварочного шва

Тср=Q/0,7*К*l (4.3.8.1) [20. с.35]

Где, Q- сила воздействующая на шов- биссектриса шва- длинна шва

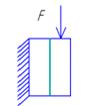

Рисунок 4.3. - Эпюра расчета на срез сварочного шва

Рисунок 4.4. - Эпюра расчета на срез сварочного шва

Тср=75000/0,7*0,8*600=22,4мПа

Тср=75000/0,7*6*88=203мПа

.3.9 Расчет на гибкость

(4.3.9.1)

[20. с.35]

(4.3.9.1)

[20. с.35]

Рисунок 4.5.

- эпюра расчета на гибкость

.3.10 Усилие на сжатие

(4.3.10.1)

[20. с.36]

(4.3.10.1)

[20. с.36]

Рисунок 4.6.

- эпюра расчета на сжатие

.4 Разработка

технологической инструкции на применение конструктивной разработки устройства

для раскатки тракторов с сочлененной рамой

Эксплуатировать устройство следует строго по инструкции:

Трактор заезжает на специализированную платформу, после чего

гидравлические цилиндры (домкраты) подстраиваются под раму трактора.

Гидроцилиндры (домкраты) поднимают до упора к раме, после чего закрепляют

трактор на подъемнике через технические отверстия. После проделанных операций

трактор поднимают на нужный уровень, и разбирают сочленение, после чего

раскатывают трактор.

Таким образом, как уже говорилось ранее, ремонт сочленения рамы трактора

состоит из большого числа операций. Одна из таких операций , на которую стоит

обратить внимание - это разборка. Необходимо также учитывать, что данная

операция занимает много времени.

Таким образом, чтобы упростить разборку тракторов с сочлененной рамой был

предложен, разработан и рассчитан подъемник для данных тракторов. Подъемник

позволяет экономить время, снижает количество операций и обеспечивает более

устойчивое положение трактора.

5. Безопасность жизнедеятельности

В соответствии с современными представлениями, основной упор на

реализацию требований охраны труда переносится непосредственно на предприятие.

Эта работа может быть выполнена лучше всего, если будет разработана Система

управления охраной труда на данном предприятии. В настоящее время имеется вся

необходимая нормативно-правовая база для осуществления таких разработок.

Требования к системам управления охраной труда изложены в ГОСТ Р 12.0.006-2002.

Такая система может быть оформлена в виде стандарта предприятия. Система может

включать ряд подсистем, перечень которых разрабатывается в процессе работ.

На работе в цехе для ремонта импортной техники большую роль имеет охрана

труда, так как в цехе есть такие вредные факторы как:

· Физические (шум, пыль, вибрации, микроклимат)

· Химические (различные вредные вещества содержащиеся в

технических жидкостях, и выхлопов двигателей)

· Биологические (микробы, споры, микроорганизмы)

Психофизические (Нервные перегрузки, стрессы, утомления)

Анализ состояния охраны труда на предприятии

Цех по ремонту импортной самоходной техники был открыт около года назад в

р.п. Коченево. На данный момент ОАО "Коченевский агроснаб" имеет

инструкции по охране труда, утвержденные исполнительным директором и

согласованные с главным инженером. Данные инструкции разработаны в соответствии

с требованиями ст. 225 Трудового кодекса Российской Федерации, ГОСТ 12.0.004

-90 и во исполнение постановления Минтруда России и Минобразования РФ от

13.01.2003г №1/29 "Об утверждении порядка обучения по охране труда и

проверки знаний требований охраны труда работников организаций".

Согласно данным инструкциям, к работе с сельскохозяйственной техникой

допускаются лица не моложе 18 лет, имеющие соответствующую квалификацию,

получившие как вводный инструктаж и первичный инструктаж на рабочем месте по

охране руда, так и прошедшие проверку знаний. Так же после проведения

первичного инструктажа работникам назначается стажировка (практическое обучение

безопасным приемам и методам труда) в течении 2-14 смен под руководством

инструктора из числа опытных дисциплинированных работников. Слесарь по сборке,

ремонту и техническому обслуживанию сельскохозяйственной техники не реже чем 1

раз в 3 месяца проходит повторный инструктаж по охране труда. Слесарь

-ремонтник проходит повторный инструктаж по охране труда один раз в полугодие.

Также для слесаря-ремонтника ежегодно проводится обучение безопасным приемам и

методам труда с проверкой знаний.

В данном цехе комиссия по проверке знаний требований охраны труда в

составе: председатель - гл. инженер - Литвиненко В.В.; зам. председателя -

специалист - Главчев П.Е.; секретарь - юрист - Визниченко Т.А.; члены комиссии:

начальник производства - Лукьянов Е.А., инженер Техцентра - Тараданов Д.В.,

механик автопарка - Денисенко В.С.

Вся документация по охране туда по данному цеху находится в кабинете у главного

инженера - Литвиненко В.В.

В план мероприятий по охране труда входят повторный инструктаж по охране

труда - 1 раз в 3 месяца или полугода (в зависимости от занимаемой должности),

а так же ежегодное обучение приемам и методам труда с проверкой знаний. Так как

данный цех работает меньше года, то на данный момент трудно говорить о степени

его выполнения.

В связи с тем, что цех работает небольшой промежуток времени, случаи

травматизма и профессиональных заболеваний не было зафиксировано.

На данном этапе развития цеха документация по охране труда разработана

довольно полно. Это доказывает то, что за данный промежуток времени работы цеха

не произошло никаких происшествий. Также стоит подчеркнуть, что сам цех имеет

небольшую площадь и небольшое количество рабочих, что позволяет качественно

подготовить специалиста и отследить его работу.

Анализ пожарной безопасности

Ответственным за пожарную безопасность предприятия назначен главный

инженер - Литвиненко В.В. В период его отсутствия (отпуск, командировка, болезнь)

обязанности лица ответственного за пожарную безопасность предприятия

возлагаются на начальника службы сервиса.

Ответственным за пожарную безопасность (противопожарное состояние) в

складах, выставочных залах, открытых площадках хранения техники, производственных

участках, мастерских, гаражах, административных зданиях, назначены руководители

подразделений, специалисты:

· Склад №1 открытая площадка хранения новой техники ( в т.ч. под козловым

краном) - зав. складом Бугаева Н.П.

· Склад №2 (в т.ч. подтоварник) Куценко ВВ.

· Склад №3 (в т.ч. под козловым краном) Денисенко Н.С.

· Склад ж/б - Медведев А.Н.

· Мастерская, гараж, цех ТНВД, металл. склады, ТОП, подкрановая

площадка - Лукьянов Е.А.

· СТОЖ - Гуров С.М,

· Цех сервисного обслуживания , открытая площадка хранения

готовой к продаже техники, выставочные залы, гараж автопогрузчиков с подсобными

помещениями, аккумуляторная, склад металлический хранения смазочных материалов

- Тараданов Д.В.

· КГНС - Иванов А.М.

· Административное здание, административно-хозяйственное

диспетчерско-информационное - Плотникова Л.В.

· Пожарная безопасность электроустановок - Куриленко В.Н.

Ответственные за пожарную безопасность установлен соответствующий

пожарной опасности противопожарный режим, в т.ч.: определенные оборудованные

места для курения; порядок уборки горючих отходов, промасленной ветоши,

спецодежды; порядок обесточивания помещений в конце рабочего дня, проведения

огневых и сварочных работ.

Ответственные за пожарную безопасность в своей работе руководствуются

инструкциями о мерах пожарной безопасности, обеспечивая строгое и точное

соблюдение противопожарного режима всеми работниками предприятия.

Все ИТР, рабочим и служащим предприятия проходят противопожарный

инструктаж, организацию противопожарного инструктажа и прием зачетов от

работников возлагается на главного инженера.

Для осуществления планов мероприятий пожарной безопасности и спасения при

возникновении ЧС материальных ценностей создано 2 противопожарных звена:

· Торговая база - 5 человек

· Командир звена - Тараданов Д.В.

Члены звена: Ленгутин А.В., Панов А.А., Бобков И.В., Владимиров В.В.

Мастерские - 3 человека

Командир - Лукьянов Е.А.

Члены звена: Кондрюк И.И., Гусенков С.Н.

Из числа ответственных ИТР создана пожарно-техническую комиссию с

правами, обязанностями, изложенными в приложении и в составе 4-х человек

(председатель С.В.Жуков, члены комиссии: гл. инженер Литвиненко В.В., начальник

производства Лукьянов Е.А., инженер Тараданов Д.В.)

Контроль за соблюдением противопожарного режима на объектах Агроснаба проводится

в следующей периодичности:

· в летний период - 1 раз в месяц

· в зимний период - 1 раз в квартал

Все работники должны знать правила пожарной безопасности, соблюдать

исполнение инструкций, начальники подразделений и специалисты должны иметь

специальную подготовку по пожарной безопасности в объеме пожарно-технического

минимума, участвовать в учебно-тренировочных мероприятиях по пожарной

безопасности.

В данном цехе установлены следующие сигналы оповещения о пожаре:

на торговой базе использовать звонок громкого боя, громкоговорящая связь,

удар в рельс, автомобильная сирена.

О пожаре сообщается в ПЧ-62 по телефону 01, 2050-01.

Начальникам подразделений проводится инструктаж по пожарной безопасности,

объясняется действия работников в чрезвычайных ситуациях, вывешивается на

видном месте план эвакуации, инструкции.

О запрещении курения в складах, гаражах, возле территории ТЗП, КГНС, на

потенциально опасном объекте. Курить разрешается в отведенных местах.

Запрещается сжигать мусор, сухую траву.

Сварочные работы проводятся в строго отведенном месте с соблюдением

правил пожарной безопасности. В случае проведения сварочных работ за пределами

сварочного участка оформляются работы наряд-допуском, ограждается место сварки

ширмами, оборудование средствами пожаротушения.

Обращается особое внимание на хранение газовых баллонов и соблюдение

техники безопасности и пожарной безопасности при работе с ними.

Бензовоз оборудован средствами пожаротушения, искрогасителем и

заземляющим проводом. При сливе топлива цистерну заземляют. Стоянка тракторов и

автомобилей в гараже допускается только с выключенной массой.

Сварочные работы по ремонту автомобилей начинаются после выхода автомашин

из гаража на линию и получения наряда допуска.

Рабочее место, место стоянки автомобилей при проведении сварочных работ

ограждается с трех сторон щитами, укомплектовывается средствами пожаротушения,

автомобиль заземляется, необходимо не допускать проведение сварочных работ

техники с баками, наполненными топливом, применять легковоспламеняющиеся жидкости

для мойки узлов и деталей.

Топливные баки ремонтируются сваркой после промывки каустической содой,

продувки паром и тщательного высушивания или путем заполнения бака водой.

Остатки электродов собирать в специальную тару.

Запрещается проведение сварочных работ в выходные дни и нерабочее время.

Запрещается: загромождать проходы, запасные выходы, противопожарные щиты,

пользоваться открытым огне, оставлять без присмотра электроприборы.

После окончания рабочего дня необходимо обесточить осветительные линии,

электроустановки и электрооборудование.

Горючие материалы, отходы. Промасленная ветошь, упаковка должны ежедневно

удаляться из помещения.

Пожарно-технической комиссией проводится обследование всех помещений,

зданий , территорий на предмет противопожарн6ого состояния, составляются

мероприятия по обеспечению пожарной безопасности при проведении технологических

процессов.

Поскольку цех работает меньше года, случаев пожара и возгорания

зафиксировано не было.

Противопожарная служба

Цех оснащен пожарными щитами, на которых имеется огнетушители и другие

средства пожаротушения, такие как топоры ведра лопатки, здание цеха оснащено

громоотводами. Так же к цеху подведен водопровод, предприятие (цех) планируется

оснастить противопожарной сигнализацией, датчиками и дымоуловиелями. Рядом с

предприятием находится пожарная часть. Так же предприятие следует оснастить

пожарными машинами.

Вывод: не смотря на то, что цех работает не продолжительный период

времени, на данный момент, противопожарная система развита довольно не плохо,

это доказывает то, что в цехе по ремонту импортной самоходной техники не было

случаев пожара и возгорания. Однако следует совершенствовать данную

противопожарную систему, так как предприятие развивается.

Экологическая безопасность проекта

Количество выбросов в окружающую среду определяем по

формулам

Количество вредных веществ Вдв , кг/ч (окиси углерода, окислов азота и

альдегидов), выделяющееся при работе двигателя внутреннего сгорания,

определяется по формуле:

В дв= (А1 + Б 1 Vц) (q оt /6000), кг/ч, (5.4.1) [8. с.17]

где А1 и Б 1 - коэффициенты, равные: для карбюраторных двигателей А1=9; Б

1=12; для дизельных А1=160; Б 1=13,5; Vц - рабочий объем цилиндров двигателей,

л; q о - объемная доля вредных веществ в отработанных газах (принимается для

карбюраторных двигателей - окиси углерода 4-6%; для дизельных двигателей -

окиси углерода 0,05-0,07%, окиси азота 0,007-0,009%, альдегидов 0,035-0,050%; t

- время работы двигателя.

Обкатка двигателя

Оксид углерода

В дв= (160 + 13,5 *15) (0,07*3 /6000)= 0,012 кг/ч

Оксид азота

В дв= (160 + 13,5 *15) (0,008*3 /6000)=0,0014 кг/ч

Альдегид

В дв= (160 + 13,5 *15) (0,05*3 /6000)=0,009кг/ч

Транспортные работы

Оксид углерода

В дв= (160 + 13,5 *15) (0,07*0,25 /6000)= 0,001 кг/ч

Оксид азота

В дв= (160 + 13,5 *15) (0,008*0,25 /6000)=0,0001кг/ч

Альдегид

В дв= (160 + 13,5 *15) (0,05*0,25 /6000)=0,0007кг/ч

Таблица 5.1. Количество вредных выбросов в окружающую среду по

технологическим операциям, принятым в дипломном проекте за год

|

Технологические операции

|

Марка трактора и рабочий объем

цилиндра V ц

|

Количество тракторов или

автомобилей n

|

Время выполнения данной

операции Тчас

|

Наименование и количество

выбросов в кг

|

|

|

|

|

Оксид углерода

|

Оксид азота

|

альдегиды

|

|

Обкатка двигателей

|

Buhler Versatile 575 V=15л

|

39

|

3

|

0,012

|

0,0014

|

0,009

|

|

Транспортные работы

|

Buhler Versatile 575 V=15л

|

39

|

0,25

|

0,001

|

0,0001

|

0,0007

|

В цехе предусмотрена система вентиляции. Так же все вредные отходы

(отработанные масла и другие технические жидкости) сливаются в специальные

контейнера, после чего увозятся на утилизацию.

Расчет естественного освещения

Зная суммарную площадь световых проемов (14м) можно найти действительное значение коэффициента

естественного освещения можно получить:

, (5.5.1)

[8. с. 20]

, (5.5.1)

[8. с. 20]

где

ΣFо- суммарная площадь окон, м2;

τо- общий коэффициент светопропускания;

r1

- коэффициент, учитывающий свет, отраженный от стен и потолка;

hо- световая

характеристика окон ;п- площадь пола помещения, м2.

Коэффициент

меньше санитарной нормыln=1,0предлагаем увеличить площадь окон.

Расчет

искусственного освещения

При

расчете искусственного освещения необходимо учитывать требования к освещению:

достаточность (соответствие нормам), равномерность, экономичность, приближение

спектра света к естественному, отсутствие теней.

Определяем

число ламп и высоту подвеса светильника - НП из условия равномерности

освещения, используя отношение

НП

/ ℓ = 1,4-1,8 м,

HП/l = 4/2,7=1,5

где ℓ - расстояние между лампами в ряду, м;

НП - высота подвеса светильников при использовании ламп мощностью до 200

Вт принимается равной 2,5-4 м.

ℓ = НП / 1,4-1,8 м=к(L0/l-1) (5.6.1) [8. с. 20]=к(L0/l-1)=2(25,3/2,6-1)=

17шт

Определяем световой поток одной лампы:

, лм,

(5.6.2) [8. с. 20]

, лм,

(5.6.2) [8. с. 20]

П -

площадь пола, м2;- коэффициент запаса,

П -

площадь пола, м2;- коэффициент запаса,

K3 = 1,3 ÷1,5;- число ламп;

η - коэффициент использования светового потока,

η = 0,2÷0,6.

По

полученному значению выбираем лампы

накаливания НБ-220-230-60

Расчет

вентиляции

Для

приближенного способа определения необходимого воздухообмена применяют

коэффициент кратности воздухообмена - КВ, который показывает, сколько раз в

течение часа должен меняться в помещении воздух.

Необходимый воздухообмен определяют из выражения

О = КВ× V, м3/ч,

(5.7.1) [8. с.21]

где КВ - коэффициент кратности воздухообмена;

V - объем помещения, м3.О = 5×3965=19825 м3/ч,

Расчет естественной вентиляции

Суммарную площадь вытяжных каналов, проемов определяют из выражения

= WО / 3600 ×V, м2, (5.8.1) [8. с.22]

= 19825/3600 * 0,21 = 1,16

где WО - необходимый воздухообмен, м³/ч. Принимается из выше приведенных

расчетов;- скорость воздушного потока в канале, м/с:

, (5.8.2)

[8. с.22]

, (5.8.2)

[8. с.22]

где

μ

- коэффициент, учитывающий сопротивление

воздуха в канале, проеме, μ = 0,5;

Р

- разность давлений в точке забора воздуха внутри и вне помещения, Па:

Р@ 9,8 h (γн - γв), (5.8.3)

[8. с.22]

P@ 9,8 * 6,5 (1,4 -1,2) = 12,7

где h - разность высот между точкой приема воздуха и точкой выброса, м;

γн, γв - плотности наружного и внутреннего

воздуха:

γн = 353 / (273 + tн), (5.8.4) [8.

с.22]

γн = 353 / (273 -20) = 1,4

γв = 353 / (273 + tв), (5.8.5) [8.

с.22]

γв = 353 / (273 + 20) = 1,2

где tн, tв - температура наружного и внутреннего воздуха, °С.

Число вытяжных каналов определяют по формуле

в = S / f, (5.8.9) [8. с.22]

где f - площадь сечения одного вытяжного канала, проема, м2.

Расчет механической вентиляции

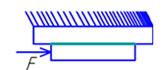

Рисунок 5.1 - Схема механической вентиляции

Подбираем диаметры труб (по

мере удаления от вентилятора диаметр трубы уменьшается):т = 0,2÷0,8 м

Определяем необходимый

воздухообмен WО по вышеприведенным формулам и найти производительность

вентилятора Wв:

в = Kз×WО , м3/ч, (5.9.1) [8. с.23]

в = 2 * 19825= 39650 м3/ч

где Kз - коэффициент запаса

(1,3÷2,0).

Рассчитываем потери напора на

прямых участках труб Нпп, Па:

, (5.9.2)

[8. с.23]

, (5.9.2)

[8. с.23]

Па

Па

Па

Па

Па

Па

Па

Па

где

ψ

- коэффициент сопротивления (для железных

труб ψт = 0,02);

ℓт

- длина участка трубы, м;

g - плотность воздуха

внутри помещения

g = 353 / (273 + tв), кг/м3ср - скорость

воздуха на данном участке трубы (для труб, примыкающих к вентилятору, 8-12 м/с,

удаленных 1-4 м/с);Т - диаметр трубы, м.

Рассчитать местные потери Нм (Па) напора в переходах, коленах, жалюзи,

используя таблицу 11

, (5.9.3)

[8. с.24]

, (5.9.3)

[8. с.24]

Па

Па

Па

Па

Па

Па

Па

Па

Па

Па

где

ψм - местные потери напора

Определяем суммарные потери напора на прямолинейных участках и поворотах,

а также в целом по всей схеме вентиляции:

, (5.9.4) [8. с.24]

, (5.9.4) [8. с.24]

Па

Па

где

n - число участков прямолинейных и местных сопротивлений;

Нв

- напор вентилятора по всей системе вентиляции.

Зная Нв, Wв , принимая наибольший КПД вентилятора η

= 0,6, определить

безразмерное число А и номер вентилятора Nв на пересечении вертикальной и

горизонтальной линии.

Определяем число оборотов вентилятора

n = A / Nв, об/мин (5.9.5) [8. с.24]

= 1200/6 = 216

Рассчитываем мощность Рдв электродвигателя для вентилятора

, кВт,

(5.9.6) [8. с.24]

, кВт,

(5.9.6) [8. с.24]

где

ηв - КПД вентилятора,

ηв = 0,5÷0,65;

ηп - КПД привода,

ηп = 0,9÷0,95

Безопасность

конструктивной разработки

В

гидравлическом подъемнике не используется электричество.

Подвижные

детали защищены кожухами.

Подъемник

работает очень медленно.

Эксплуатировать

устройство следует строго по инструкции:

Трактор

заезжает на специализированную платформу, после чего гидравлические

цилиндры(домкраты) подстраиваются под раму трактора. Гидроцилиндры (домкраты)

поднимают до упора к раме, после чего закрепляют трактор на подъемнике через

технические отверстия. После проделанных операций трактор поднимают на нужный

уровень, и разбирают сочленение, после чего раскатывают трактор.

Устойчивость

проектируемого объекта в чрезвычайных ситуациях.

В

Коченево имеются такие опасные факторы как: пожары, штормовые предупреждения,

Ч.С. техногенного характера.

В

случае чрезвычайных ситуациях цех снабжен дизельным генератором. Также он

снабжен запасами воды на 2-3 дня, имеются склады с запасными частями,

инструментами и ТСМ. Рядом с цехом имеется медпункт. Так же имеются средства

индивидуальной защиты (ватномарливые повязки, респираторы, защитные очки).

Электрический щит в цехе имеется тумблер который обесточивает все

электроприборы (станки).

6. Экономическая эффективность проекта

Эффективность разработанной конструкции (подъемника) заключается в

экономии: трудозатрат, улучшении качества работ, увеличение уровня механизации,

сокращает время работы.

.1

Определение технико-экономических показателей проектируемой технологии

Для проверки экономической целесообразности проекта ремонтного

предприятия, оценка производственной мощности и эффективности принятых решений,

для сопоставления с существующими предприятиями и нормативами рассчитываются

технико-экономические показатели, а также предлагается планирование, в

частности, составление сметы расходов.

Полная

смета расходов производства ( ) равна

сумме прямых (

) равна

сумме прямых ( ) и косвенных (

) и косвенных ( ) затрат:

) затрат:

. (6.1.1)

[11. с.5]

. (6.1.1)

[11. с.5]

К

прямым затратам относятся заработная плата основным производственным рабочим ( ), стоимость запасных частей (

), стоимость запасных частей ( ), стоимость материалов (

), стоимость материалов ( ), стоимость энергии (

), стоимость энергии ( ),

топлива, масла, воды, расходуемых на технологические нужды:

),

топлива, масла, воды, расходуемых на технологические нужды:

(6.1.2)

[11. с.5]

(6.1.2)

[11. с.5]

К

косвенным расходам относятся общепроизводственные ( ), общехозяйственные (

), общехозяйственные ( ) и

внепроизводственные (

) и

внепроизводственные ( ) накладные расходы.

) накладные расходы.

. (6.1.3)

[11. с.5]

. (6.1.3)

[11. с.5]

Рассмотрим

составные части сметы расходов в этой же последовательности.

.1.1

Годовой фонд заработной платы

Годовой

фонд заработной платы основным производственным рабочим с начислениями ( ) состоит из основной (

) состоит из основной ( ),

дополнительной (

),

дополнительной ( ) и начислений на заработную плату (

) и начислений на заработную плату ( ), учитывающих расходы по социальному страхованию.

Подсчитывается по следующему выражению

), учитывающих расходы по социальному страхованию.

Подсчитывается по следующему выражению

(6.1.1.1) [11. с. 6]

(6.1.1.1) [11. с. 6]

В

состав основной заработной платы входят: плата по тарифным ставкам, окладам,

сдельным расценкам; доплата и надбавки за вредность условий труда, за работу в

ночное и сверхурочное время; премии за перевыполнение плана, экономию

материалов и электроэнергии и др. Основная заработная плата определяется по

формуле:

(6.1.1.2) [11. с. 6]

(6.1.1.2) [11. с. 6]

где

- годовой объем работы, чел-ч;

- годовой объем работы, чел-ч;

-

часовая тарифная ставка рабочего среднего разряда, р/ч;

-

часовая тарифная ставка рабочего среднего разряда, р/ч;

-

коэффициент, учитывающий доплату к основной заработной плате за сверхурочные и

другие работы, равный 1,03-1,04;

-

коэффициент, учитывающий доплату к основной заработной плате за сверхурочные и

другие работы, равный 1,03-1,04;

(6.1.1.3)

[11. с. 6]

(6.1.1.3)

[11. с. 6]

Где

Сi - часовые тарифные ставки, р/ч;- число рабочих, получающих по данной часовой

тарифной ставке, чел;- суммарное число рабочих всех тарифных разрядов, чел.

Дополнительную

заработную плату вычисляют по формуле:

(6.1.1.4)

[11. с. 7]

(6.1.1.4)

[11. с. 7]

где

- процент дополнительной заработной платы от

основной, равный 10-15%.

- процент дополнительной заработной платы от

основной, равный 10-15%.

Она

включает выплаты за время не отработанное в хозяйстве, но подлежащее оплате

согласно действующему законодательству - оплата очередных отпусков, льготных

часов подростков, оплата за выполнение государственных и общественных

обязанностей, компенсация на неиспользованный отпуск и т.д.

Начисления

на зарплату (Снз) за социальное страхование составляют 4,4% от сумы основной

(Сзп) и дополнительной (Сд) зарплаты:

(6.1.1.5) [11. с. 7]

(6.1.1.5) [11. с. 7]

Стоимость

запчастей определяется как произведение программы ремонта (количество ремонтных

объектов) на стоимость ремонта по элементам затрат.

(6.1.1.6) [11. с. 7]

(6.1.1.6) [11. с. 7]

Стоимость

электроэнергии, топлива, пара, воды и газа для технологических нужд учитывается

по каждому рабочему месту и равна:

Электроэнергия

1кВт - 2,2 р,

Вода

1000 л - 11,37 р,

К

общепроизводственным накладным расходам относятся: затраты на заработную плану

с начислениями: износ и ремонт инструмента, хозинвентарь и спецодежда;

электроэнергия на освещения и топливо для заправки двигателей после ремонта;

вспомогательные и обтирочные материалы; содержание помещения мастерской;

текущий ремонт оборудования, амортизация основных средств; командировки,

изобретательство и рационализацию и др.

В

укрупненных расчетах могут быть приняты в размере 90-150% от заработной платы

основных производственных рабочих с начислениями.

К

общехозяйственным накладным расходам относят заработную плату

административно-управленческому персоналу; канцелярские, типографические и

другие расходы; затраты на текущий ремонт; противопожарные мероприятия;

подготовку кадров и др. общехозяйственные расходы в укрупненных расходах можно

принять для ремонта мастерских 10-15% о сумы прямых и косвенных затрат, т.е. от

себестоимости продукции.

6.1.2 Технико-экономические показатели ремонтного предприятия

Технико-экономические показатели делятся на две группы:

а) исходные показатели

б) производственные показатели

Исходные показателя являются основными величинами, характеризующими

производственную мощность предприятия.

Производственные показатели выражают величины, отнесенные к какой-либо

единице: к одному рублю, к одному рабочему и т.д. Они выводятся на основе

исходных показателей.

Исходные показатели являются основными, к ним относятся:

) Годовой объем работ - 8840,

) Количество работающих:) Всего 10 чел) Производственные

рабочие - 6 чел

) Площадь цеха - 610,5 м2

Годовой расход электроэнергии

Затраты на технологическую энергию (Сэ) подсчитываются по формуле:

(6.1.2.1) [11. с. 8]

(6.1.2.1) [11. с. 8]

Где

Wэ - годовой расход электроэнергии

-

стоимость 1 кВт-ч силовой электроэнергии.

-

стоимость 1 кВт-ч силовой электроэнергии.

Годовой

расход электроэнергии определяется по формуле:

(6.1.2.2) [11. с. 8]

(6.1.2.2) [11. с. 8]

Где

Nэ - установленная мощность оборудования по группам, кВтспэ - коэффициент

спроса, kспэ = 0,18

ηэ - коэффициент загрузки оборудования, ηэ = 0,60

Затраты на осветительную электроэнергию определяют из расчета 15Вт-ч на

1м2 площади помещения и плюс 5% на дежурное освещение. Более точно эти затраты

находят по уравнению

Стоимость

основных производственных фондов

Определяется

по формуле:

(6.1.2.3) [11.

с. 8]

(6.1.2.3) [11.

с. 8]

где

- коэффициент стоимости оборудования и его монтажа (α=0,65-0,85);

- коэффициент стоимости оборудования и его монтажа (α=0,65-0,85);

-

коэффициент стоимости инструментов и приспособлений (β=0,06-0,85);

-

коэффициент стоимости инструментов и приспособлений (β=0,06-0,85);

-

коэффициент стоимости инвентаря (γ=0,03-0,05);

-

коэффициент стоимости инвентаря (γ=0,03-0,05);

Сзд

- стоимость всех зданий мастерской (самого цеха)

Стоимость оборотных средств

Определяется формулой:

(6.1.2.4)

[11. с. 9]

(6.1.2.4)

[11. с. 9]

Где,

Сзч - стоимость запасных частей на программу, р

Срм - стоимость ремонта материалов на программу, р

-

стоимость малоценных и быстроизнашивающихся предметов (материалов), равна

15-20%от стоимости запасных частей и ремонтах материалов;

-

стоимость малоценных и быстроизнашивающихся предметов (материалов), равна

15-20%от стоимости запасных частей и ремонтах материалов;

- число

дней производственных запасов (45-90);

- число

дней производственных запасов (45-90);

- число

календарных дней в году (365-366);

- число

календарных дней в году (365-366);

-

стоимость запасов топлива, равна 50-80 р на каждые 100 м2 площади цеха, р;

-

стоимость запасов топлива, равна 50-80 р на каждые 100 м2 площади цеха, р;

Снп

- стоимость незавершенного производства, р;

(6.1.2.5)

[11. с. 9]

(6.1.2.5)

[11. с. 9]

-

годовая валовая продукция, р;

-

годовая валовая продукция, р;

-

средняя продолжительность нахождения машины в ремонте, дней (3-12);

-

средняя продолжительность нахождения машины в ремонте, дней (3-12);

-

коэффициент, учитывающий стоимость незавершенного производства по рабочим

местам, kнп=0,45-0,65;

-

коэффициент, учитывающий стоимость незавершенного производства по рабочим

местам, kнп=0,45-0,65;

Сгп

- стоимость готовой продукции, хранящейся на складе предприятия;

(6.1.2.6)

[11. с. 9]

(6.1.2.6)

[11. с. 9]

-

стоимость агрегатов обменного фонда, р., Соф = 10-15% от Сгп;

-

стоимость агрегатов обменного фонда, р., Соф = 10-15% от Сгп;

Собр

- стоимость фондов обращения, р. Определяется в размере 20-25% от стоимости

нормируемых оборотных средств (Сноб)

Удельную

прибыль на 1руб. основных производственных фондов ( ) подсчитывают по формуле

) подсчитывают по формуле

(6.1.2.7)

[11. с.9]

(6.1.2.7)

[11. с.9]

Уровень

рентабельности ремонтного предприятия определяется по выражению:

(6.1.2.8)

[11. с. 9]

(6.1.2.8)

[11. с. 9]

Показатель

эффективности капиталовложений:

.

(6.1.2.9) [11. с. 9]

.

(6.1.2.9) [11. с. 9]

Где