Разработка технологического процесса восстановления детали 'крышка картера' коробки передач трактора ТДТ-55

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО ПО ОБРАЗОВАНИЮ

САНКТ-ПЕТЕРБУРГСКАЯ

ГОСУДАРСТВЕННАЯ ЛЕСОТЕХНИЧЕСКАЯ АКАДЕМИЯ

Кафедра

технологии лесного машиностроения и ремонта

Курсовой

проект

На тему:

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ «КРЫШКА КАРТЕРА»

КОРОБКИ ПЕРЕДАЧ ТРАКТОРА ТДТ-55

ЗАВОДСКОЙ

НОМЕР ПО КАТАЛОГУ 55-12-2

Выполнил:

Студент ЛМФ 3 курса 6 группы

Курчанова Е.Е.

Руководитель проекта:

Д.т.н., проф. Балихин В.В.

Санкт-Петербург

2011г.

Аннотация

Деталь: крышка картера коробки передач трактора

ТДТ-55. Заводской номер по каталогу 55-12-2.

Дефект №4, износ поверхности отверстий под

валики вилок.

Устранение дефекта: Железнить и обработать до

чертежного размера

Целью данного курсового проекта является

разработка рационального технологического процесса восстановления одного из

возможных дефектов детали «крышки картера» коробки передач трактора ТДТ-55.

Содержание

Аннотация

Введение

. Проектирование технологического

процесса восстановления

.1 Характеристика детали

.2 Карта дефекации детали

.3 Сборка и разборка детали в узел

коробки передач

.4 Выбор рационального технического

процесса восстановления

.5 Маршрутная карта ремонта

.6 Расчет режимов обработки детали

.6.1 Расчет режимов на операцию

предварительной, механической расточки

.6.2 Расчёт режимов на операцию

железнения

.6.3 Расчёт режимов на операцию

окончательной механической обработки

.6.4 Вспомогательное время на

загрузку и выгрузку деталей из ванны

.6.5 Время на обезжиривание трещины

и поверхности вокруг нее

.6.6 Вспомогательное время на установку,

поворот и снятие изделия

. Разработка конструкции

приспособления

.1 Устройство и принцип работы

.2 Расчёт зажимных болтов

.3 Расчёт посадки при базировании

. Планирование участка по устранению

дефекта

.Определение условной экономической

эффективности

Заключение

Список литературы

Введение

Для приведения неисправной машины в

работоспособное состояние существует определенная совокупность работ,

называемая технологическим процессом ремонта машин.

Ремонт машин существует со времени создания их

парка как объективная необходимость приведения машин в исправное состояние в

перерывах между использованием по назначению. Ремонт состоит в устранении

неисправностей и восстановлении ресурса машин, а главная задача ремонтного

производства заключается в экономически эффективном восстановлении надежности

машин в результате наиболее полного использования остаточной долговечности их

деталей. Основными частями ремонта являются теория рабочих процессов, механика

машин, их кинематика и динамика, теория машин автоматического действия.

Основной источник экономической эффективности

ремонта заключается в восстановлении изношенных деталей. При восстановлении

используют доремонтные материалы и формы деталей. Заготовки ремонта, полученные

в результате разборки и очистки машины, значительно дешевле заготовок

машиностроения, изготовленных в литейном или кузнечно-штамповочном

производстве. При восстановлении детали обрабатывают меньшее число

поверхностей, что объясняет и меньшую трудоемкость обработки.

Ремонтное производство включает в себя заводы по

ремонту автомобилей, тракторов, бронетехники, самолетов, судов, тепловозов и

экскаваторов, бытовой техники и агрегатов в системе министерств сельского

хозяйства, продовольствия, транспорта, обороны и др. По своей мощности,

функциям и задачам это производство является крупной отраслью национального

хозяйства, которая, по сути, осуществляет вторичное производство машин. В

настоящее время в эксплуатации находится больше отремонтированных машин, чем

новых.

Основной целью, поставленной перед теорией

ремонта, является обеспечение максимальной эффективности использования

изготовленных машин.

Таким образом, целью данного курсового проекта

является:

разработка рационального технологического

процесса восстановления детали «крышка картера» коробки передач (трактора

ТДТ-55)

Заводской номер по каталогу 55-12-2;

разработка конструкции приспособления для

проведения восстановления одного из возможных дефектов износа данной детали;

определение экономической эффективности

технологического процесса с учётом применения данного приспособления.

1.

Проектирование технологического процесса восстановления

1.1.

Характеристика детали

Крышка картера коробки передач является

составной частью (деталью) коробки передач трелевочного трактора ТДТ-55. Крышка

коробки передач изготовлена из серого чугуна СЧ 18 ГОСТ 1412-70.

Крышка картера коробки передач работает в

условиях удержания знакопеременных нагрузок при повышенной температуре и

вибрации. Она относится к средненагруженным деталям. В процессе эксплуатации

детали возможно попадание абразива.

Основные дефекты крышки картера: трещины; износ

поверхности отверстия под валик включения лебёдки; износ поверхности отверстий

под валики вилок, фиксаторы, установочные штифты; износ или срыв резьбы. Износ

и обломы бобышек у отверстий под болты крепления так же ускоряется при

увеличенном зазоре в соединении, что является следствием некачественного

монтажа.

При уходе за коробкой передач необходимо

периодически проверять и подтягивать крепежные соединения и проверять смазку

трущихся деталей (уровень масла в картере коробки передач). Проверять качество

масла, его количество, наличие абразива. Необходимо строго соблюдать выполнение

смазочных работ, а так же замену масла при строгом соответствии применяемых

смазочных материалов согласно требованиям, указанных в карте смазки.

В зависимости от времени года заливать

определенное масло и присадки, согласно заводской документации. Необходимо

выполнять периодичность смазочных работ и проверять соответствие применяемой

смазки согласно требованиям, указанным в карте смазки. Износ - изменение

размеров, формы, массы или состояния

поверхности изделия или инструмента вследствие

разрушения поверхностного слоя изделия при трении.

Износ приводит к снижению функциональных качеств

изделий и к потере их потребительской ценности. Увеличению износостойкости

изделий способствуют как применение материалов с высокой износостойкостью, так

и конструктивные решения, обеспечивающие компенсацию износа, резервирование

износостойкости, общее улучшение условий трения (применение высококачественных

смазочных материалов, защиты от абразивного воздействия, например, наплавка,

газотермическое напыление, металлизация). Определяем допустимый износ по

формуле:

,

,

Где:

-допустимый размер

без ремонта,

-допустимый размер

без ремонта,

=22,2 мм;

=22,2 мм;

-максимальный

размер по чертежу,

-максимальный

размер по чертежу,

=D

=D

мм.

мм.

Таким образом, при износе U

≥

0,055 мм деталь требует ремонта, т.к. интенсивность износа резко увеличивается.

1.2

Карта дефекации детали

|

Крышка

картера

|

55-12-2

|

|

Материал

СЧ 21

|

|

ГОСТ

1412-70

|

|

Твердость

НВ = 170-241

|

|

Позиция

на эскизе

|

Возможный

дефект

|

Способ

установления дефекта и контрольный инструмент

|

Размер

|

Заключение

|

|

|

|

По

основному чертежу

|

Допустиый

без ремонта

|

|

|

1

|

Износ

поверхности отверстия под валик включения лебёдки

|

Нутромер

18-50 ГОСТ 9244-75

|

|

D22,10

|

поставить

ремонтную вилку

|

|

2

|

Трещины

на картере: а) более двух, суммарной длиной более 150мм; б) менее двух,

суммарной длиной менее 150 мм.

|

Визуальный

осмотр. Лупа ЛИ-3-10х ГОСТ 8309-75

|

|

|

а)

браковать; б) ограничить трещину сверлением; в) разделать кромку под заварку

и заварить трещину.

|

|

3

|

Износ

поверхности отверстий под установочные штифты

|

Нутромер

18-50 ГОСТ 9244-75

|

|

D12,07

|

развернуть

отверстие до ремонтного размера

|

|

4

|

Износ

поверхности отверстий под валики вилок

|

Нутромер

18-50 ГОСТ 9244-75

|

|

D22,20

|

а)

поставить ремонтную втулку; б) железнение

|

|

5

|

Износ

поверхности отверстий под фиксаторы

|

Нутромер

18-50 ГОСТ 9244-75

|

|

D22,20

|

а)

заварить и высверлить новое отверстие б)поставить ремонтную втулку

|

|

6

|

Износ

или срыв резьбы в отверстиях крепления крышки фиксаторов

|

Пробка

8211-0044 8Н ГОСТ 17763-72

|

М10-8Н

|

|

Поставить

свертыш или резьбовую вставку

|

|

7

|

Износ

или срыв резьбы

|

Пробка

8211-0044 8Н ГОСТ 17763-72

|

М8-8Н

|

|

Поставить

свертыш или резьбовую вставку

|

|

|

|

|

|

|

|

|

1.3

Сборка и разборка детали в узел коробки передач

Приводим маршрут сборки крышки картера коробки

передач, разборка производится в зеркальном порядке (в обратной

последовательности операций). Сборка крышки картера коробки передач (55-12-2)

ведется в следующем порядке:

. Установить вилку 55-12-21-1 на подставку

шейкой вверх

. Вставить в отверстие вилки три болта 12-16-20

. Установить на шейку вилки крышку сальника

12-12-29А

. Установить на шейку вилки обойму 12-12-30 в

сборе с сальником

. Установить крышку картера в сборе 55-12-2 на

приспособление разъёмом вверх

. Вставить в отверстие крышки валики

55-12-175,55-12сб-192А,55-12сб-193А

. Установить на валики вилки переключения

55-12-55А,55-12-56,55-12-165А, совместив резьбовые соединения с выемками на

валиках

. В совмещённые отверстия ввернуть болты

55-12-445 до отказа

. Установить в отверстие крышки валик рычага в

сборе 12-12сб110

. Установить на выступающий конец валика втулку

55-12-454 и продвинуть её вплотную к плоскости крышки

1.4

Выбор рационального технического процесса восстановления

Выбор рационального технологического процесса

будет проводиться по двум критериям:

А) критерию применимости, который позволит из

существующих способов устранения дефекта выбрать те, которые наилучшим способом

соответствуют данной детали;

Б) коэффициенту восстановления ресурса,

отражающему принятую технологию и характеризующему качество восстановления.

Для выбора способа восстановления воспользуемся

разработанной методикой по оценке применимости способов.

Руководствуясь данными, определяем, какие

указанные способы могут подойти по материалу детали.

Материалом детали «крышка картера коробки

передач» является серый чугун СЧ21, форма поверхности - внутренняя

цилиндрическая, диаметр поверхности - 22мм.

Согласно критерию применимости для устранения

заданного дефекта можно использовать следующие способы:

. Газопламенное напыление - имеет достаточно

высокие показатели восстановления получаемых покрытий. В данном случае имеет

высокие экономические затраты на изготовление приспособления ввиду сложной

формы детали, которые не окупятся.

. Ручная наплавка - является не механизированным

способом, связана с нагревом детали и изменением структуры материала. В данном

случае чугун переходит из твёрдого состояния в жидкое, минуя пластическое

состояние, и требует постепенного охлаждения.

. Железнение - имеет достаточные показатели

восстановления получаемых покрытий, относительно небольшую себестоимость, не

нарушает структуру основного материала детали.

Из перечисленных методов восстановления заданной

детали наиболее приемлемым способом является железнение.

Согласно карте дефектации рекомендованы

следующие способы восстановления:

. Поставить ремонтную втулку - для устранения

данного дефекта установка

достаточно проблематична из-за неудобного

расположения дефекта, а также возможно повреждение отверстий под фиксаторы.

. Железнение.

Способом восстановления принимаем железнение.

Электролиз металлов - это химический

процесс, протекающий в электролите при пропускании через него постоянного

электрического тока, т.е. восстановление изношенных поверхностей деталей

нанесением покрытия электрохимическими способами.

Для железнения применяют сернокислые и хлористые

электролиты, как горячие, так и холодные. Горячие хлористые электролиты

различны по составу и концентрации компонентов, тем самым они позволяют

получать покрытия различной твёрдости. Способ железнения имеет ряд преимуществ:

низкая стоимость компонентов, высокая производительность процесса, высокая

скорость осаждения металла, возможность получения осадков толщиной до2-3 м.

Покрытие характеризуется хорошей износостойкостью вследствие высокой

микротвёрдости осадков.

1.5

Маршрутная

карта ремонта

|

№

дефекта

|

№

Операции

|

Наименование

и содержание операции

|

Оборудование

|

Инструмент

оснастка

|

Примечание

|

|

4

|

005

|

Расточная:

расточить отверстие в размер 22,40 мм.

|

Расточной

станок 2Е78ПН

|

Резцы

из Эльбора-Р подходящего диаметра

|

5-10

мин. По 1мм. На сторону для устранения износа

|

|

|

010

|

Очистная:

удалить с детали масляную плёнку и зачистить покрываемую поверхность.

|

Стол

монтажный металлический

|

Напор

воды

|

5

мин.

|

|

|

015

|

Монтажная:

установить деталь на приспособление.

|

Крюк

для зацепления детали, ванна(установка) для железная

|

Электролит

|

10-15

мин.

|

|

|

020

|

Очистная:

обезжиривание и промывка в проточной горячей воде.

|

Ванна

струйной очистки

|

Напор

воды

|

3-5

мин.

|

|

025

|

Изоляционная:

изоляция поверхностей не подлежащих железнению.

|

|

Цапонлак

|

5 мин.

|

|

030

|

Анодная

обработка: выдержка детали в качестве анода.

|

Ванна

для анодной обработки, источник тока ВСУ-500

|

Электролит:30%

раствор Н2SO4 и FeSO4*H2O 15 г/л;

р=1,23 г/см3

|

2

мин.

|

|

035

|

Железнение:

железнить гнездо под сальник в размер 21,8 мм.

|

Ванна

для железнения ВСУ-500

|

Электролит:

(г/л) FeCl2*4H2O-360 MnCl2*4H2O-60

HCl-1,5

|

31

мин.Время хромирования   = 1.1*1000*7.8= 8580 Плотность

тока 12*1.042*0.85=10.6284 = 1.1*1000*7.8= 8580 Плотность

тока 12*1.042*0.85=10.6284

|

|

040

|

Очистная:

промывка проточной горячей и холодной водой.

|

Ванна

струйной очистки

|

|

5-7

мин.

|

|

045

|

Демонтаж

и снятие деталей с подвесок.

|

|

|

3

мин.

|

|

050

|

Очистная:

промывка проточной водой

|

Ванна

струйной очистки

|

|

2

мин.

|

|

055

|

Расточная:

расточить отверстие в размер D  мм. мм.

|

Отделочно-расточной

станок 2733П

|

Резцы

из Эльбора-Р подходящего диаметра; индикаторный нутромер; приспособление для

центровки и крепления крышки.

|

4-5мин.

До получения чертежного размера

|

|

060

|

Контрольная

|

Контрольная

пробка d=22мм.

Образцы шероховатости по Ra=0,8…0,4 мкм.

|

1

мин.

|

1.6

Расчет

режимов обработки детали

Для составления операционной карты

восстановления рассчитаем режимы по операциям. После чего режимы с указанием

операций будут сведены в таблицу.

1.6.1

Расчет режимов на операцию предварительной, механической расточки

Исходя из выбранной скорости резания для чугуна v=

50 м/мин. Определяется частота вращения шпинделя токарного станка в минуту - n

n =

,

,

где: V

- скорость резания, м/мин;

d - диаметр

обрабатываемой детали, 22 мм.

n =

= 723,80 об/мин.

= 723,80 об/мин.

С учетом корректировки по оборудованию принимаем

n = 750

Основное время на расточку определяем по

формуле:

=

=

мин

мин

где: L

- длина обрабатываемой поверхности, мм

i - число проходов

S - подача за один

оборот шпинделя, а при нарезании резьбы - шаг резьбы, мм

=

=

= 0,13 мин

= 0,13 мин

Определим штучно калькуляционное время:

Норма времени:

=

=

+

+

+

+

+

+

где:

- вспомогательное

время, мин;

- вспомогательное

время, мин;

- дополнительное

время, мин;

- дополнительное

время, мин;

-

подготовительно-заключительное время, мин;

-

подготовительно-заключительное время, мин;

n - количество

обрабатываемых деталей в партии

Сумма основного и вспомогательного времени

называется оперативным временем:

=

=

+

+

= 0,13 + 2,3= 2,43

мин.

= 0,13 + 2,3= 2,43

мин.

Дополнительное время, как правило, задаётся в

долях от оперативного времени:

= 0.15 *

= 0.15 *

= 0.15 * 2,43 =

0,364 мин.

= 0.15 * 2,43 =

0,364 мин.

Имея все данные, считаем штучно-калькуляционное

время.

= 0,13 + 2,3 +

0,364 +

= 0,13 + 2,3 +

0,364 +

= 5,29 мин.

= 5,29 мин.

Принимаем штучно-калькуляционное время равное

= 5,3 мин.

= 5,3 мин.

1.6.2

Расчёт режимов на операцию железнения

Определяем толщину покрытия осаждаемого слоя.

Толщина покрытия определяется по формуле:

где: a=

0,1-допуск на механическую обработку;

-показывает повторность механической обработки;

= мм - допустимый

размер без ремонта;

= мм - допустимый

размер без ремонта;

= мм - минимальный

размер по чертежу.

= мм - минимальный

размер по чертежу.

0,255 мм.

0,255 мм.

Принимаем толщину осаждаемого слоя h=

0,25 мм.

Основное время наращивания металла при нанесении

гальванических покрытий, при заданной толщине покрытия и плотности тока

определяется по формуле:

где:y=

7,8

-удельный вес

железа;

-удельный вес

железа;

с= 1,042

-

электрохимический эквивалент железа;

-

электрохимический эквивалент железа;

а=85-95 % - выход железа по току.

Количество деталей одновременно загружаемых в

основную ванну, зависит от размера ванн и детали.

При ориентировочном размере ванны 1500х800х800

|

Масса

детали, кг

|

0,10

|

0,40

|

1,5

|

5,0

|

|

Деталей

на одном приспи

|

120

|

40

|

10

|

4

|

|

Навесок

в ванной

|

8

|

8

|

8

|

8

|

|

Всего

деталей в ванной

|

960

|

320

|

80

|

32

|

В каждом конкретном случае при необходимости

установить норму на гальваническое покрытие будет известно количество навесок и

деталей, размещаемых в ванной.

Оперативное время на восстановление одной детали

определяется по формуле:

где:

=1мин -

вспомогательное время, затрачиваемое на загрузку и выгрузку одной детали из

ванны.

=1мин -

вспомогательное время, затрачиваемое на загрузку и выгрузку одной детали из

ванны.

32,2 мин.

32,2 мин.

Штучно-калькуляционное время для гальванических

работ по восстановлению деталей рассчитывается по формуле:

где:

=20мин -

вспомогательное (неперекрываемое) время, затрачиваемое на загрузку и выгрузку

деталей из ванны из табл.

=20мин -

вспомогательное (неперекрываемое) время, затрачиваемое на загрузку и выгрузку

деталей из ванны из табл.

|

Масса

приспособления с деталями, кг, до

|

1,0

|

3,0

|

4,0

|

5,5

|

5,5

|

0,20

|

0,23

|

0,27

|

|

Время

на приспособление, мин

|

7,5

|

10

|

14

|

20

|

0,30

|

0,35

|

0,40

|

0,48

|

= 9 мин -

оперативное (неперекрываемое) время, затрачиваемое на все операции, следующие

после покрытия детали;

= 9 мин -

оперативное (неперекрываемое) время, затрачиваемое на все операции, следующие

после покрытия детали;

n= 32 шт. - число

деталей, одновременно загружаемых в основную ванну;

=0,8 - коэффициент

недоиспользования оборудования.

=0,8 - коэффициент

недоиспользования оборудования.

Принимаем штучно-калькуляционное время равное

= 2,42 мин.

= 2,42 мин.

1.6.3

Расчёт режимов на операцию окончательной механической обработки

Окончательная механическая обработка

производится на расточном станке 2Е78ПН резцами из эльбора-Р.

Частота вращения шпинделя при механической

обработки-расточки:

Принимаем скорость 723

с учётом

корректировки оборудования.

с учётом

корректировки оборудования.

Основное время для механической обработки

расточки:

Вспомогательное время

=2,3 мин.

=2,3 мин.

Дополнительное время

=0,08;

=0,08;

=0,08*2,8=0,2 мин.

=0,08*2,8=0,2 мин.

Подготовительно-заключительное время на партию

деталей N=10 принимаем

=16 мин.

=16 мин.

1.6.4

Вспомогательное время на загрузку и выгрузку деталей из ванны

|

Масса

приспособления с деталями, кг

|

1.0

|

3.0

|

4.0

|

5.5

|

5.5

|

0.20

|

0.23

|

0.27

|

|

Время

на приспособление, мин

|

7.5

|

10

|

14

|

20

|

0.30

|

0.35

|

0.40

|

0.48

|

1.6.5

Время на обезжиривание трещины и поверхности вокруг нее

|

Площадь

поверхности,

|

До

100

|

100-200

|

200-400

|

400-600

|

600-800

|

800-1000

|

|

мин. мин.

|

0.2

|

0.9

|

1.4

|

1.9

|

2

|

1.6.6

Вспомогательное время на установку, поворот и снятие изделия

|

Элементы

операции, мин

|

Масса

изделия, кг

|

|

До

5

|

5-10

|

10-15

|

15-20

|

20-200

|

|

1.Поднести,

уложить, снять и отнести деталь:

|

|

|

|

|

|

|

-Работа

на столе

|

0.24

|

0.39

|

0.49

|

0.53

|

2.70

|

|

-в

приспособлении

|

0.35

|

0.58

|

0.71

|

0.78

|

2.70

|

|

2.Повернуть

деталь

|

0.12

|

0.19

|

0.24

|

0.26

|

1.60

|

2.

Разработка

конструкции приспособления

2.1

Устройство

и принцип работы

Для разработки выбираем приспособление для

крепления заданной детали на расточном станке.

Нижняя полурамка укладывается на стол станка, и

проводиться центрирование на растачивание отверстия под валик фиксатора. По

завершению центрирования установочная плита прижимается к столу с помощью

четырех болтов М18. Заданная деталь «крышка» укладывается на нижнюю полурамку,

причем так, чтобы отверстия d

20 и 15 мм попали в установленные штифты на полурамке. После чего с помощью

откидного прихвата и откидного болта деталь неподвижно фиксируется.

Откидной прихват и откидной болт позволяют

быстро производить замену деталей в приспособлении, а фиксирующие штифты

позволяют, при последующей установке детали, исключить работы по центровке.

2.2

Расчёт зажимных болтов

Для крепления нижней полурамы к станку

используются болтовые соединения. Необходимо определить силу затяжки одного

болта имеющего резьбу М18.

Усилие рабочего на рукоятке ключа

=250Н, коэффициент

трения в резьбе и на опорном торце гайки f=fг=0,12.

Расчётная длина рукояти ключа L=15d.

По ГОСТ9150-59 для резьбы с крупным шагом: шаг резьбы S=1,75мм,

средний диаметр d2=10,863,

при этом угол подъема резьбы:

=250Н, коэффициент

трения в резьбе и на опорном торце гайки f=fг=0,12.

Расчётная длина рукояти ключа L=15d.

По ГОСТ9150-59 для резьбы с крупным шагом: шаг резьбы S=1,75мм,

средний диаметр d2=10,863,

при этом угол подъема резьбы:

tg л=S/(рd2)=1,75/(3,14*10,863)=0,0513

Приведенный угол трения определяется по формуле:

с=arctg(f/cosб/2)=arctg(0,12/cos30°)=7°51'

Для стандартной гайки с резьбой М18 размер под

ключ D32 диаметр

сверления под болт

=20мм.

=20мм.

Полный момент, создаваемый усилием, приложенным

к рукоятке ключа( момент на ключ Мкл), при возникновении в болте силы затяжки(V)

определяется из равенства:

=

=

+

+

=V(d2/2)tg(л+с')+V[

=V(d2/2)tg(л+с')+V[

(

(

]/[3(

]/[3(

)]

)]

Производим расчёт по уже имеющимся данным:

=

=

L=V(10,863/2)tg(2°57'+7°51')+V[0,12(

L=V(10,863/2)tg(2°57'+7°51')+V[0,12(

)]/[1,75

)]/[1,75

)]

)]

или 200 15 12=0,967V+2,084V

откуда V=(200

15 12)/(0,967+2,0846)=36000/3,1516=16797,09=16кН

Таким образом, определяем силу затяжки одного

болта равной 16кН.

.3Расчёт посадки при базировании.

Основной поверхностью при базировании заданной

детали на приспособлении, с обеспечением центровки растачиваемого отверстия,

является отверстие d=20

∆4.

Предельные отклонения, которого составляют: верхние ES=400мкм;EI=0мкм.

Допуск TD=ES-EI=400мкм.

∆4.

Предельные отклонения, которого составляют: верхние ES=400мкм;EI=0мкм.

Допуск TD=ES-EI=400мкм.

В неподвижных соединениях, при относительных

требованиях к точности часто разбираемых деталей и деталей, которые должны

легко передвигаться одно в другой при настройках и регулировках используется

посадка H9/h8,

поля допусков которой имеют вид: в системе отверстия:ES=74мкм;EI=0мкм.

в системе вала: es=0мкм;

ei=46мкм.

Определяем допустимый максимальный и минимальный

зазор:

[

]=ES-ei=74-(-46)=120мкм;

]=ES-ei=74-(-46)=120мкм;

[

]=EI-es=0-0=0мкм.

]=EI-es=0-0=0мкм.

Максимальный зазор удовлетворяет допуску на

расточку отверстия.

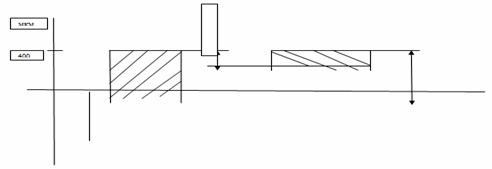

Для облегчения расчётов составим схему

Изображаем на схеме поле допуска отверстия(TD).

Предельные отклонения откладываем от нулевой линии, которая является

номинальным диаметром соединения.

Откладываем от верхнего предельного отклонения

максимальный допуск

= [

= [

]=120мкм.

Полученное значение будет нижним предельным отклонением вала: еi=ES-S=400-120=28мкм.

]=120мкм.

Полученное значение будет нижним предельным отклонением вала: еi=ES-S=400-120=28мкм.

По нему выбираем поле допуска

. Получилась

переходная посадка d66

. Получилась

переходная посадка d66

.Максимальный зазор:

.Максимальный зазор:

=120мкм.

Максимальный натяг:

=120мкм.

Максимальный натяг:

=EI+es=0+390=390

мкм.

=EI+es=0+390=390

мкм.

3.

Планирование участка по устранению дефекта

В процессе восстановления детали «крышка» можно

выделить два участка по проведению работ: слесарно-механический и

гальванический.

Гальванические операции должны проводиться в

отдельном помещении с работающей приточно-вытяжной вентиляцией, поскольку в

процессе железнения происходит испарение электролита и выделение вредных для

организма человека испарений.

Участок для восстановления заданной детали будет

состоять из двух отделений: отделения железнения и отделения механической

обработки.

Годовая программа ремонта деталей составляет

8000 штук. При среднегодовом числе рабочих дней (250) и односменной работе

получаем, что за смену необходимо восстановить 48 деталей.

Определяющей операцией, от которой зависит весь

процесс восстановления детали, является железнение. Согласно затрачиваемому

времени на железнение

=52мин., за смену

можно делать три загрузки. Следовательно, оборудование, взятое в количестве

одной единице в состоянии обеспечить качественное выполнение годовой программы.

=52мин., за смену

можно делать три загрузки. Следовательно, оборудование, взятое в количестве

одной единице в состоянии обеспечить качественное выполнение годовой программы.

Составим таблицу с указанием номера позиции

оборудования на плане.

1. Оборудование и оснастка

слесарно-механического отделения.

|

№

|

Марка

и модель оборудования

|

Наименование

оборудования

|

Количество

|

Габаритные

размеры оборудования, мм

|

Площадь

единицы,

|

Общая

площадь,

|

|

1

|

2733П

|

Отделочно-расточной

станок

|

1

|

2000*1700

|

3.4

|

3.4

|

|

2

|

ОРГ-1611

|

Тумбочка

для инструмента

|

1

|

700*475

|

0.33

|

0.34

|

|

3

|

ОРГ-1468-05-

300А

|

Стеллаж

для деталей

|

2

|

1100-600

|

0.66

|

1.32

|

|

4

|

ОРГ-1603

|

Шкаф

для инструмента

|

1

|

700-500

|

0.35

|

0.35

|

|

Общая

площадь оборудования

|

5.41

|

2. Оборудование и оснастка гальванического

отделения.

|

№

|

Марка

и модель оборудования

|

Наименование

оборудования

|

Количество

|

Габаритные

размеры, мм

|

Площадь

единицы,

|

Общая

площадь,

|

|

1

|

ОКС-7523

|

Стол

монтажный металлический

|

1

|

1100*750

|

0.83

|

0.83

|

|

2

|

Не

стандарт

|

Ванна

струйной очистки

|

1

|

1500*800

|

1.2

|

1.2

|

|

3

|

Не

стандарт

|

Ванна

анодной обработки

|

1

|

1500*800

|

1.2

|

1.2

|

|

4

|

Не

стандарт

|

Ванна

для железнения

|

1

|

1500*800

|

1.2

|

1.2

|

|

5

|

Не

стандарт

|

Ванна

нейтрализации

|

1

|

1500*800

|

1.2

|

1.2

|

|

6

|

ВСУ-500

|

Источник

постоянного тока

|

1

|

680*680

|

0.47

|

0.47

|

|

7

|

ОРГ-1603

|

Шкаф

для инструмента

|

1

|

700*500

|

0.35

|

0.35

|

|

8

|

422.36.00.00

|

Установка

для фильтрации электролита

|

1

|

1100*600

|

0.66

|

0.66

|

|

9

|

ОРГ-1468-07-070

|

Тележка

комплектовочная

|

1

|

1000*500

|

0.5

|

0.5

|

|

Общая

площадь оборудования

|

7.61

|

Используя данные таблицы определяем площадь

оборудования слесарно-механического отделения:

= ∑ Fo

* c ,

= ∑ Fo

* c ,

Где ∑ Fo

= 5.71

- общая площадь

оборудования слесарно-механического отделения;

- общая площадь

оборудования слесарно-механического отделения;

С = 3.5 - коэффициент плотности размещения

оборудования и оснастки.

= 5.71 * 3.5 =

19.94

= 5.71 * 3.5 =

19.94

Принимаем площадь оборудования

слесарно-механического отделения

= 21

= 21

Габариты слесарно-механического отделения

6000*3500 мм.

Используя данные таблицы определяем площадь

оборудования гальванического отделения:

= ∑ Fo

* c ,

= ∑ Fo

* c ,

Где ∑ Fo

= 7.61

- общая площадь

оборудования гальванического отделения;

- общая площадь

оборудования гальванического отделения;

С = 4.5 - коэффициент плотности размещения

оборудования и оснастки.

= 7.61 * 4.5 =

34.25

= 7.61 * 4.5 =

34.25

Принимаем площадь оборудования гальванического

отделения

= 36

= 36

Габариты гальванического отделения 6000*6000 мм.

Общая площадь оборудования участка составляет:

= 57

= 57

Толщина стен - 400 мм. Ширина окон - 3000 мм.

Расстояние от стен до оборудования - 500…600 мм. Верстаки, стеллажи, шкафы и

столы допускается ставить вплотную к стенам. Боковые проходы между станками

должны быть не уже 800 мм.

Гальваническое отделение отделено от

слесарно-механического перегородкой, имеющей дверь шириной 1500 мм для проезда

тележки.

4.

Определение условной экономической эффективности

Спроектированное приспособление при внедрении

должно обеспечить экономию вспомогательного времени затрачиваемое на выполнение

операции расточка, то есть на установку и снятие детали со станка до

= 1,0 мин.

Следовательно условный эффект выражается в снижении штучно-калькуляционного

времени на обработку и как следствие экономия на заработной плате работников.

= 1,0 мин.

Следовательно условный эффект выражается в снижении штучно-калькуляционного

времени на обработку и как следствие экономия на заработной плате работников.

Штучно-калькуляционное время на обработку детали

до применения приспособления составляло:

= 9,8 мин.

= 9,8 мин.

После применения приспособления:

= 2 * (

= 2 * (

+

+

+

+

+

+

)

)

Где 2 - указывает на то, что операция расточки в

технологическом процессе производится дважды.

Поскольку изменилось вспомогательное время,

изменилось и дополнительное время.

= 0,15 *

= 0,15 *

= 0,15 * (

= 0,15 * (

+

+

) = 0,15 * ( 0,64

+ 1,2 ) = 0,3 мин

) = 0,15 * ( 0,64

+ 1,2 ) = 0,3 мин

= 2* ( 0,64 + 1,2

+ 0,3 + 1 ) = 7,58 мин

= 2* ( 0,64 + 1,2

+ 0,3 + 1 ) = 7,58 мин

Тогда выигрыш во времени определяем как:

∆

=

=

-

-

= 9,8 - 7,58 =

2,22 мин

= 9,8 - 7,58 =

2,22 мин

А экономия на заработной плате работников:

∆

=

=

*

*

,

,

Где

= 100 руб. -

часовая тарифная ставка токаря 5-го разряда

= 100 руб. -

часовая тарифная ставка токаря 5-го разряда

∆

= 100 *

= 100 *

= 3,7 руб.

= 3,7 руб.

С учетом того, что за год необходимо

отремонтировать 8000 деталей:

∆

= 2,22 * 8000 =

17760 мин = 296 час ;

= 2,22 * 8000 =

17760 мин = 296 час ;

= 3,7 * 8000

=29600руб.

= 3,7 * 8000

=29600руб.

Определим технологическую себестоимость суммарные

затраты по данной операции, руб.

=

=

+

+

+

+

+

+

Где:

- заработная плата

рабочих,

- заработная плата

рабочих,

- Стоимость

электроэнергии,

- Стоимость

электроэнергии,

- Расходы на

амортизацию оборудования,

- Расходы на

амортизацию оборудования,

- Расходы на

ремонт и ТО.

- Расходы на

ремонт и ТО.

Определим заработную плату рабочего 5-го

разряда:

=

=

* (

* (

)

)

= 100 * (7,58 / 60

) = 12,633 руб ( с применением приспособления )

= 100 * (7,58 / 60

) = 12,633 руб ( с применением приспособления )

= 100 * ( 9,8 / 60

) = 16,333 руб (без использования приспособления)

= 100 * ( 9,8 / 60

) = 16,333 руб (без использования приспособления)

Определение стоимости затрачиваемой

электроэнергии для одной операции:

=

=

*

*

* з * (

* з * (

/ 60 )

/ 60 )

= 2,5

* 7,8 * 0,7 * ( 9,8 / 60 ) = 2,23 руб.

= 2,5

* 7,8 * 0,7 * ( 9,8 / 60 ) = 2,23 руб.

=2,5 * 7,8 * 0,7 *

( 7,58 / 60 )=1,72 руб.

=2,5 * 7,8 * 0,7 *

( 7,58 / 60 )=1,72 руб.

Определим расходы на амортизацию оборудования:

=

=

*

*

=

=

*

*

= 1,13 руб.

= 1,13 руб.

=

=

*

*

= 1,46 руб.

= 1,46 руб.

Определим затраты на ремонт и ТО:

=

=

*

*

=

=

*

*

= 0,47

= 0,47

=

=

*

*

= 0,61

= 0,61

Таким образом

исходя из данных мы можем посчитать общие затраты по формуле:

=

=

+

+

+

+

+

+

И сравнить значения.

= 12,633 + 1,72+

1,13 + 0,47 = 15,953

= 12,633 + 1,72+

1,13 + 0,47 = 15,953

= 16,333+ 2,23 +

1,46 + 0,61 = 20,633

= 16,333+ 2,23 +

1,46 + 0,61 = 20,633

д

= 20,633 - 15,953

= 4,68

= 20,633 - 15,953

= 4,68

Теперь зная экономическую выгоду от ремонта

одной детали можно посчитать годовой экономический эффект использования

приспособления:

д

* 8000 = 4,68 *

8000 = 37440 руб.

* 8000 = 4,68 *

8000 = 37440 руб.

Заключение

В данном курсовом проекте разработан наиболее

оптимальный технологический процесс восстановления детали «крышка

картера»(коробка передач) заводской номер по каталогу 55-12-2.

Определены режимы и время основных операций по

устранению дефекта и восстановлению детали. Разработано приспособление для

крепления детали на операции растачивание. Спроектирован участок по устранению

дефекта. Определён условный экономический эффект от применения приспособления.

По расчётам которого, применение приспособления значительно увеличивает выгоду.

восстановление деталь картер передача трактор

Список

литературы

1.

Литовченко Н.Н., Подольный А.И., Гайсак Ю.Г., Солонинкин Л.В., Сподобин О.А.

Ремонт трелевочного трактора ТДТ-55.

М.:

«Лесная промышленность», 1977. с. 224

.

Балихин В.В., Марков А.Н., Иванов Н.Ю., Ремонт машин и оборудования

лесозаготовительной промышленности: М/у. СПБГЛТА: «Темплан», 2001. с. 68

.

Балихин В.В., Быков В.В., Иванов Н.Ю. Технология ремонта машин и оборудования.

СПБГЛТА: «Темплан», 2006. с.523

.

Балихин В.В., Марков А.Н. Ремонт машин: Учебное пособие. СПБГЛТА:»Темплан»,

2009. с. 127

.

Горбачёва Т.И., Севастеев Д.И. Технология машиностроения: Справочник. СПБГЛТА»

«Темплан», 2007. с. 196

.

Арсёнов М.А. Приспособления для металлорежущих станков. М.: «МАШГИЗ», 1960. с.

623

.

Мягков В.Д., Палей М.А., Романов А.Б., Брагинский В.А. Допуски и посадки:

Справочник. Л: «Машиностроение» , 1982.