|

Наименование показателя

|

Единица измерения

|

Величина

|

Значения параметров

|

|

1 Назначение печи

|

|

|

Нагрев слитков

|

|

2 Тип печи

|

|

|

Проходная

|

|

3 Размеры рабочего

пространства печи: длина ширина высота

|

мм

|

20380 2775 1970

|

|

|

4 Режим работы

|

|

|

Периодический с выдержкой

по времени

|

|

5 Нагреваемые металлы

|

|

|

Медь и сплавы на ее основе

|

|

6 Размеры слитков: толщина

ширина длина

|

мм

|

от 150 до 320 от 410 до

1200 от 1000 до 2400

|

|

|

7 Температура нагрева

металла

|

°С

|

от 650 до 1200

|

|

|

8 Производительность

|

т/ч

|

от 8 до 13

|

|

|

9 Вид топлива, теплота

сгорания

|

кДж/м3

|

33490

|

Природный газ

|

|

10 Тип горелок, количество

|

шт.

|

20

|

ECOMAX 5, скорост-ные рекуперативные

|

|

11 Режим работы горелок

|

|

вкл./ выкл.

|

Возможен режим Макс./Мин.

|

|

12 Число зон теплового

регулирования

|

шт.

|

4

|

Регулирование температуры

частотой включения горелок

|

|

13 Способ управления

|

|

|

Автоматический/ дистанционно-ручной

|

|

14 Расход газа

|

м3/ч

|

от 220 до 600

|

|

|

15 Расход воздуха на

горение

|

м3/ч

|

от 2090 до 5700

|

|

|

16 Давление природного газа

|

кПа

|

11

|

Перед печью

|

|

17 Давление воздуха, кПа

|

кПа

|

от 12 до 13,5

|

Перед печью

|

|

18 Вентилятор VM901/N

|

шт.

|

2

|

Подача воздуха на горение.

Один вентилятор рабочий другой резервный

|

|

19 Температура воздуха

|

°С

|

от 0 до +700

|

После рекуператора горелки

|

|

20 Отвод продуктов сгорания

|

|

|

Через дымосос в дымовую

трубу

|

|

21 Тип печного транспортера

|

|

|

Механический толкатель с

электроприводом

|

|

22 Водяная система

охлаждения глиссажных труб

|

кгс/см2 ºС ºС

|

не менее 2 менее 35 менее 70

|

Давление охлаждающей воды.

Температура охлаждающей воды на входе. Температура охлаждающей воды на выходе

|

|

23 Обслуживаемый агрегат

|

|

|

Прокатный стан дуо 1500

|

Основные узлы и механизмы печи [4]:

· трубы глиссажные, (шт.)…………………………….…..…..……......4;

· стержни направляющие ("карандаши"):

- диаметр, мм……………………………………………………..…..50;

- длина, мм……………………………………………….от 850 до 860;

· направляющие;

· загрузочная тележка;

· механический толкатель с электроприводом:

- толкающее усилие, т……….………………………………….….40;

ход толкателя, мм….………………………….………………..1800;

скорость, м/мин……….…..………...…………………….…….3,66;

мощность электродвигателя, кВт…………………….….……….60;

· заслонки на входе и выходе из печи;

· механизм шлеппера возврата грузов;

· горелки типа "ECOMAX 5М", шт…………………….20;

- номинальный расход газа на одну горелку, м3/ч………………...25;

номинальная тепловая мощность горелки, кВт…..…………….250.

4.2 Стан горячей прокатки дуо 1500

Характеристика оборудования [5]

Основным рабочим органом стана дуо 850 является рабочая клеть.

Рабочая клеть предназначена для осуществления процесса горячей прокатки слитков

и холодной прокатки листов, полос и плит из меди и ее сплавов.

Основные технические характеристики рабочей клети:

·

скорость

прокатки, м/с ………………………………… от 0,5 до 3;

мощность двигателя главного привода, кВт ………………...… 3600;

Прокатные валки:

·

диаметр бочки

валка максимальный ………………………... 850 мм;

·

диаметр бочки

валка минимальный.. ……………………..…... 800 мм;

·

длина бочки валка

…………..………………………………....1500 мм;

·

материал валков

……………………………………...….. сталь марки 75ХМФ и 9ХФ;

·

твердость

закаленного слоя валков по Шору ……...… от 50 до 53 ед.

Охлаждение валков - наружное, водой из оборотной системы водоснабжения.

· допустимое усилие металла на валки, МН …………… 10,35.

Размеры прокатываемых слитков:

·

толщина, мм

………………………………..…………………... до 300;

·

ширина, мм

………………………...…………………………. до 1500;

·

длина

минимальная, мм …………………...……………………… 600;

·

длина

максимальная ограничена длиной раскатных рольгангов, конечной толщиной раската

и размерами рабочего пространства печи;

·

масса слитка, кг

……………………………….……………… до 3900;

·

размеры

горячекатаной заготовки и холоднокатаных листов и полос:

- толщина минимальная, мм ……………………………………………. 4;

толщина максимальная, мм ………………………………..….. 200;

- ширина минимальная, мм ………….………………………….. 300;

- ширина максимальная, мм ……………………………………1500.

4.3 Линия сварки

Технические требования к заготовке [6]

На сварку подаются горячекатаные полосы из меди и ее сплавов в рулонах со

следующими параметрами:

толщина, мм …………………………………………….…... от 5 до 12;

ширина обрабатываемой полосы ……………...…... от 500 до 750 мм;

внутренний диаметр, мм …...………………………......... от 600 до 750;

наружный диаметр, мм …………...……………………... не более 1200;

масса рулона, кг …………...……………………….......... от 800 до 2600.

Основные параметры сварных рулонов:

внутренний диаметр, мм …………………..……….......... от 500 до 650;

наружный диаметр, мм ……………………...……........... не более 1300;

масса рулона, кг ………………………………...….…….. не более 5000.

Основные технические данные линии сварки:

длина, м ………………………………………………….…………….. 28;

ширина, м ……...……….………………………..……..…………….... 22;

скорость подачи полосы:

а) заправочная, м/с ..………………………………………..….............. 0,5;

б) рабочая, м/с ………………………………..……………… от 0,5 до 1,5;

в) к стыкосварочной машине и пресс-ножницам, м/с …………...….. 0,1.

4.4 Линия фрезерования рулонов

Линия фрезерования рулонов предназначена для двухстороннего фрезерования

полос в рулонах [7].

Технические требования к заготовке:

Фрезерованию подлежат полосы из меди и сплавов на ее основе.

Толщина обрабатываемых полос - от 6,3 до 14 мм.

Ширина полосы в рулоне - от 420 до 750 мм.

Масса рулона - от 1000 до 5200 кг.

Максимальный наружный диаметр рулона - 1500 мм.

Внутренний диаметр рулона - от 480 до 650 мм.

Технические паспортные характеристики линии:

толщина обрабатываемой полосы …...………………….. от 7 до 14 мм;

ширина обрабатываемой полосы ……………......…... от 500 до 750 мм;

номинальный наружный диаметр фрезы ……….……..……….. 254 мм;

длина рабочей части фрезы …………………………………...... 818 мм;

скорость вращения фрез ………………..…..…… от 250 до 650 об/мин;

скорость движения полосы в линии:

а) заправочная ……………………………………….….……… 1,5 м/мин;

установленная мощность электрооборудования:

а) постоянного тока ………………...….……………… 153,7 кВт;

б) переменного тока ………………………..………….. 133,5 кВт;

давление воздуха в пневмосистеме ……….……..…... от 4 до 6 кгс/см2;

давление масла в гидросистеме ……...……….….... от 40 до 50 кгс/см2.

4.5 Стан тандем 1000

Основные паспортные

технические характеристики стана тандем 1000:

· тип стана…………………………...……трехклетьевой, нереверсивный;

· максимальное усилие металла на валки ……………….……..….10 МН;

· максимальная толщина заготовки:

для меди ……………………………………...……………………..15 мм;

для латуни ………………………………………………..…………14 мм;

· максимальная толщина ленты после прокатки …………………..10 мм;

· минимальная толщина ленты после прокатки ………….……….0,8 мм;

· ширина ленты………………………………..…………от 400 до 800 мм;

· масса обрабатываемого рулона……..………………………от 0,9 до 5 т;

· скорость прокатки:

рабочая …………………………………………………………..…2,2 м/с;

заправочная ………………………………..……………от 0,3 до 0,5 м/с;

· мощность двигателя:

- рабочей клети ………………………………………………..3х1000 кВт;

моталки ………………………………….………………………..500 кВт.

Основные

технические характеристики валков стана тандем 1000:

· длина бочки опорных и рабочих валков………………………..1000 мм;

· диаметр опорных валков:

номинальный ………………………………………………….…1000 мм;

минимальный ………………………………………………….….950 мм;

· диаметр рабочих валков:

- номинальный ………………………………………………….…..375 мм;

минимальный ……………………………………………………..365 мм;

· твёрдость бочки валков:

- рабочих …………………………………………от 92 до 94 ед. по Шору;

опорных…………………………………………от 64 до 66 ед. по Шору.

Основные и вспомогательные

узлы стана и их назначение

Узлы стана:

накопительный рольганг;

- тельфер;

входной участок;

- три рабочие клети;

пресс-проводки;

выходной участок;

устройство для размотки бумаги;

централизованная гидравлическая система;

система автоматического регулирования натяжения;

автоматическая система управления механизмами стана.

Накопительный

рольганг

предназначен для комплектования партий рулонов одной марки сплава и одного

размера, для удобства подачи металла к стану для прокатки.

Тельфер предназначен для подачи рулонов в

конуса стана. На крюк тельфера подвешивается скоба, которой захватывается

рулон, поднимается на высоту не более 0,5 метра и переносится на опорные ролики

отгибателя концов рулона. Грузоподъемность тельфера - 5 тонн.

Входной участок предназначен для подачи подлежащих прокатке рулонов к стану,

отгибания переднего конца и правки его с последующей задачей в первую прокатную

клеть. Входной участок состоит из:

участка загрузки;

двух соосно установленных разматывателей;

отгибателя;

машины правильной;

роликов центрирующих;

проводки вводной;

механизма наматывания прокладочного материала;

устройства контроля положения кромки полосы;

насосно-аккумуляторной станции.

Участок загрузки содержит следующие основные узлы:

привод тележки;

тележку;

стойку;

направляющую.

Технические характеристики участка загрузки:

· ход тележки ………………………….…………..………….……..4,63 м;

· масса перемещаемого рулона …………………………………………5 т;

· скорость перемещения тележки …………………..…..…….….. 0,2 м/с;

· диаметр тянущих барабанов …………………………………..….160 мм.

Привод тележки выполнен в виде натяжной тросовой станции от двигателя

переменного тока через двухступенчатый редуктор с цилиндрическим зацеплением.

На направляющей участка загрузки в начале и в конце хода на расстоянии 300 мм

друг от друга размещены 2 пары конечных выключателей. Дальний из двух

выключателей выдает команду на переход в толчковый режим, который должен

обеспечить плавный подход тележки к крайним положениям с целью исключения

ударов рамы тележки по концевым упорам. Крайние конечные выключатели являются

блокировочными и дают команду на выполнение следующей операции.

Тележка предназначена для передачи рулонов от накопительного рольганга к

разматывателю. Она состоит из несущей рамы с двумя холостыми колесными парами.

В центральной части рамы в направляющей трубе выполнено посадочное отверстие, в

котором смонтирован с возможностью перемещения в вертикальном направлении

зафиксированный от поворота стол подъемный. В верхней части стола выполнен

ложемент для установки рулонов.

Стойка расположена в зоне разматывателя непосредственно на фундаменте.

Это устройство выполняет две функции - несет пару направляющих роликов для

троса, а так же гидроцилиндр подъема стола тележки.

Перемещение тележки осуществляется по специально выполненным направляющим,

смонтированным непосредственно на фундаменте вдоль канала для перемещения

тележки. Направляющие закрытого типа.

Разматыватели приводятся в действие от двигателей постоянного тока. Он

состоит из двух соосно установленных конусных барабанов.

Технические характеристики разматывателя:

· диаметр рулона наружный ..………..……………….от 700 до 1400 мм;

· диаметр рулона внутренний ……………………………………...500 мм;

· барабан разматывателя:

диаметр барабана ……………………………..……….от 400 до 700 мм;

величина перемещения сегментов …………….……………….. 150 мм;

· скорость перемещения ленты:

- рабочая ……………………………………………………………2,2 м/с;

заправочная …………………………………………………..0,3-0,5 м/с;

· натяжение суммарное …………………..………….………………40 кН;

· масса рулона ……………………………………………………………5 т;

· давление в гидросистеме ……………………………….………..12 МПа;

· электродвигатель разматывателя:

мощность двигателя номинальная ………………….……………55 кВт;

частота вращения ……………………...….……..от 600 до 2500 об/мин;

· передаточное число редуктора ……………………………………...18,11

· полный ход перемещения разматывателя ……………..………..600 мм;

· ход для установки рулона ………………………….……………..520 мм;

· ход перемещения разматывателя ………….………….................± 80

мм.

Редукторы разматывателей имеют возможность как встречного перемещения

(для обеспечения установки рулонов на их барабанах), так и согласованного (в

одном направлении) с целью осуществления плавающего режима, необходимого для

улучшения качества смотки рулонов на намоточном устройстве стана.

Барабан разматывателей - трехсегментный, с расположением сегментов через 1200.

Разведение и сведение сегментов осуществляется посредством радиально

расположенных винтовых механизмов при помощи гидромотора. Сегменты барабана

установлены на планшайбе, смонтированной на полом тихоходном валу редуктора

разматывателя. Сегменты смонтированы с возможностью радиального перемещения в

соответствующих пазах планшайбы и зафиксированы в поперечном направлении

посредством направляющих планок.

Рама каждого из разматывателей представляет собой сварную конструкцию,

установленную на фундаменте. В центральной части рамы закреплен гидроцилиндр

перемещения редуктора разматывателя.

Отгибатель состоит из следующих узлов:

отгибателя;

ролика прижимного;

рамы.

Отгибатель скребкового типа выполнен в виде рычага с приводом

посредством двух гидроцилиндров. Рычаг шарнирно связан с рамой отгибателя. На

свободном конце рычага шарнирно с возможностью поворота установлен корпус

скребка с отделяющим ножом и направляющим столом. На корпусе скребка на

незначительном расстоянии от оси качания смонтирован опорный ролик. На

свободном конце направляющего стола установлены два ролика, которые при отводе

рычага взаимодействуют с закрепленными к раме копирами. При этом взаимодействии

корпус скребка разворачивается и опускается ниже плоскости направляющих планок,

размещенных на раме, что исключает возможность повреждения отгибателя (особенно

при выпуске заднего конца).

Ролик прижимной выполнен в виде поворотного рычага, привод поворота

осуществляется с помощью двух гидроцилиндров. Рычаг смонтирован на одной раме с

отгибателем. Ролик - приводной, что повышает надежность процесса отгибания

благодаря созданию двух поверхностей трения - между роликом и верхним витком

рулона, а так же между верхним витком и витком последующим.

Машина правильная предназначена для правки переднего конца полосы, а также

создания заднего натяжения полосы во время прокатки. Она состоит из следующих

узлов:

клеть рабочая;

привод;

устройство для перевалки.

Машина правильная содержит пять приводных, кроме первого, роликов и

выполнена на приводе переменного тока с частотным регулированием.

Техническая характеристика правильной машины:

· диаметр роликов ………………………………………………..…260 мм;

· шаг роликов ………………………………………...……………..280 мм;

· количество роликов ……………………………………………...….5 шт.;

· размеры выправляемой полосы:

толщина ……………………………………………….……………14 мм;

ширина ……………………………………………………….……650 мм.

Клеть рабочая правильной машины состоит из станины и поворотной траверсы,

связанной со станиной посредством шарнира. Станина включает в себя две литые

опоры, жестко связанные между собой с помощью стальной проставки, содержащей

три стальные трубы, объединенные в одну общую конструкцию с помощью двух

фланцев. Траверса выполнена аналогично.

Муфта отключения. Муфта должна быть включена при работе на заправочной скорости и отключена

при работе на рабочей скорости. Включение (выключение) муфты осуществляется

пневматически при помощи пневмоцилиндра.

В проеме станины установлены три нижних ролика, смонтированных в

кассетах. Первый ролик выполнен холостым и является опорным для полосы.

Каждый верхний ролик смонтирован в подушках, помещенных в проеме

траверсы. Подушки роликов смонтированы в специальных подвесках, с помощью

которых посредством гидроцилиндров осуществляется уравновешивание роликов.

Подушки постоянно через комплект, состоящий из пяты и подпятника, поджимаются к

нажимным винтам. Привод вращения винтов для перемещения подушек с роликами

осуществляется при помощи нажимных устройств.

На нижней плоскости станины по бокам проема выполнены специальные пазы, в

которых размещены используемые при перевалках левая и правая направляющие после

установки в них вставок, перекрывающих пазы для опорных катков. Пазы без

вставок используются для размещения в них опорных катков с тем, чтобы кассета с

нижними роликами могла опуститься на нижнюю плоскость проема станины.

Устройство для перевалки роликов правильной машины состоит из следующих узлов:

лебедки;

двух рам;

направляющей;

стойки;

узла блока;

опоры.

Перевалка роликов правильной машины описана в 3.3.

Ролики центрирующие предназначены для предварительного центрирования переднего

конца рулона по оси прокатки при заправке стана. Узел роликов состоит из

следующих элементов:

рамы;

ролика-ограничителя левого;

ролика-ограничителя правого;

рычажно-зубчатого механизма синхронизации;

направляющей;

гидроцилиндра перемещения роликов;

блока контроля положения роликов;

флажка-ползуна.

Технические характеристики роликов центрирующих:

· диаметр роликов …………………………………………………..150 мм;

· длина бочки роликов ……………………….....…………..………200 мм;

· расстояние между образующими роликов ………….от 400 до 1000 мм.

На раме смонтирована направляющая, в которой посредством гидроцилиндров

перемещаются левый и правый ролики-ограничители. Синхронизация перемещения

роликов осуществляется посредством рычажно-зубчатого механизма. Блок контроля

положения роликов фиксирует с помощью конечных выключателей два положения

роликов - рабочее регулируемое и разведенное. Последнее является блокировочным

и дает команду на выполнение последующих операций. Элементом, воздействующим на

конечные выключатели, служит флажок-ползун.

Проводка вводная предназначена для поддержания переднего конца рулона и

направления его в валки прокатной клети. Она состоит из следующих узлов:

левого и правого кронштейнов;

проводки стационарной;

проводки поворотной;

гидроцилиндра.

Технические характеристики гидроцилиндра:

· диаметр поршня …...…………………………..…………………..50 мм;

· диаметр штока …………………………………..…………………25 мм;

· длина хода поршня ………………………………………………..100 мм;

· давление в цилиндре ………..………………....…………………12 МПа;

· количество цилиндров ………………………………………..…..…1 шт.

Механизм наматывания прокладочного материала служит для смотки прокладочного

материала, выводимого из межвиткового пространства рулонов и состоит из

следующих узлов:

кронштейна;

основания;

барабана;

пневмоцилиндра качания (подъем, опускание) кронштейна;

пневмодвигателя;

муфты.

Технические характеристики механизма наматывания:

· прокладочный материал ……….……….…поливинилхлоридная пленка или

бумага;

· максимальная ширина прокладочного материала …...…………800 мм;

· толщина прокладочного материала ………………………………0,2 мм;

· максимальное натяжение пленки …………………….………………3 Н;

· диаметр намоточной гильзы ………….....…..……………………120 мм.

Прокладочный материал наматывается на картонную гильзу, которая одевается

на барабан при условии фиксации от проворота.

Устройство контроля положения кромки полосы предназначено для удержания полосы

на оси прокатки и исключения появления телескопичности при намотке ленты и

содержит следующие основные узлы:

стойка;

ролик;

датчик;

вал;

рычаг;

пневмоцилиндр.

Все устройство смонтировано на стойке и представляет собой кинематически

связанные посредством зубчатой передачи (с передаточным числом 10,429) рычаг с

роликом, который контактирует с полосой, и кодовый многооборотный датчик

положения ролика. Ролик пневмоцилиндра, играющий роль пружины с постоянным

усилием, в рабочем режиме поджимается к кромке полосы. Отклонение ролика от

заданного положения при конкретной ширине полосы фиксируется датчиком и сигнал,

соответствующий данному отклонению, поступает в блок управления перемещением

разматывателя. Таким образом, осуществляется удержание полосы на оси прокатки и

компенсируется телескопичность рулона.

После получения сигнала на замедление стана для выпуска заднего конца

полосы ролик отводится от нее и уходит за ограничительное ребро стойки для

исключения повреждения. Для повышения износостойкости ролика он выполнен

термообработанным до твердости HRCэ 48-52

единиц.

Рабочие

клети

В комплект

стана входят три четырёхвалковые клети, расположенные последовательно.

Каждая

рабочая клеть стана состоит из:

двух станин;

двух

плитовин;

комплекта

валков;

комплекта

подушек;

уравновешивающего

и нажимного механизмов.

Станины рабочей клети - закрытого типа, установлены на плитовины. Между собой

станины связаны вверху и внизу приливами с фланцами.

Станина предназначена для установки и закрепления в ней подушек с

подшипниками и винтами нажимных устройств. К станине так же крепятся прижимные

столы с пресспроводками и боковыми проводками, пульты управления, приборные

щитки и трубопроводы систем смазки, эмульсии и сжатого воздуха.

Станина клети

принимает на себя давление, которое оказывает металл на валки при прокатке.

В комплект

валков входят два

рабочих и два опорных валка.

Опорные валки предназначены для уменьшения

прогиба рабочих валков и увеличения жесткости валковой системы (они

воспринимают основную долю усилия прокатки). Имеют номинальный диаметр - 1000

мм, минимально допустимый диаметр - 950 мм. Рабочая длина бочки валка 1000 мм.

Профиль бочки вала - цилиндрический. Материал валков - инструментальная сталь

(например, 75 ХМ), твердость поверхности бочки вала опорных валков - 64-66 HRC.

Опорные валки

являются неприводными, установлены на подшипники жидкостного трения марки

ПЖТ-711х520 с давление масла (0,1 ± 0,02) МПа или (1,0 ± 0,2) кгс/см2.

Рабочие валки являются основным рабочим

инструментом прокатной клети. Они выполняют основную операцию прокатки -

деформацию металла. Валок состоит из рабочей части (бочки), двух опорных шеек

(находятся в подушках), приводного и перевалочного концов (обеспечивают связь с

механизмами, передающими вращение от электродвигателя, и перевалочным

устройством).

Рабочие валки имеют номинальный диаметр 375 мм, минимально допустимый -

365 мм, длина рабочей бочки вала - 1000 мм. Профиль рабочего валка: верхний -

бочкообразный (+0,06 мм), нижний - цилиндр. Валки изготовлены из

инструментальной стали (например, 9Х2МФ), твердость поверхности бочки вала

рабочих валков - 92-94 HRC.

Рабочие валки

являются приводными. Привод рабочих валков осуществляется от электродвигателей

постоянного тока мощностью 1000 кВт каждый (3х1000) с регулируемым числом

оборотов 315/650 в минуту через редукторы и шпиндели. Рабочие валки установлены

на подшипники качения номер 7536.

Требования к

прокатным валкам регламентированы в ПТИ 00.02-236.

Охлаждение

валков и смазка

прокатываемой ленты производится эмульсией (водный раствор смазки СП-3 по ГОСТ

5702) следующего состава:

·

мыло - от 0,2 %

до 0,8 %;

·

щелочь - от 0,02

% до 0,10 %;

·

жир - от 1,0 % до

2,5 %;

·

вода - остальное.

Подушки рабочих валков установлены в направляющих гнездах опорных валков,

благодаря чему регулировка параллельности рабочих и опорных валков не

требуется.

Уравновешивающий

механизм. Уравновешивание

верхних опорного и рабочего валков - гидравлическое, при помощи цилиндров,

которые вмонтированы в специальные гнезда подушек.

Гидравлическая

система уравновешивания валков служит для подъёма верхнего опорного и верхнего

рабочего валков при движении нажимных винтов вверх. Таким образом, подушки

верхнего опорного валка оказываются все время прижатыми к опорным поверхностям

нажимных винтов.

Подъём верхнего рабочего валка обеспечивает необходимый зазор между

рабочими валками для облегчения захвата металла.

Давление масла в системе создаётся гидравлической системой стана.

Нажимное

устройство

предназначено для регулировки обжатия при прокатке (для изменения величины

раствора и параллельности валков). Оно состоит из:

левого и

правого нажимных винтов;

двух

промежуточных червячных редукторов (по одному на каждый винт);

двух главных

червячных редукторов;

двух

электродвигателей постоянного тока.

Каждый нажимной винт на любой клети приводится в движение отдельно. На

всех клетях оба винта могут работать как отдельно, так и совместно. Управление

работой нажимных винтов производится с пультов, установленных на рабочих

клетях. С главного пульта стана производится только управление совместной

работой винтов всех трех клетей.

Редукторы

механизмов привода валков совмещены с шестерёнными клетями, редуктор

предназначен для понижения числа оборотов электродвигателя и увеличения

крутящего момента. Шестерённая клеть служит для передачи вращения от одного

редуктора одновременно на два рабочих валка, которые вращаются в разных

направлениях, т.е. навстречу друг другу.

Шпиндели предназначены для шарнирного соединения рабочих валков с

шестерённой клетью и передачи вращающего момента.

Пресс-проводки предназначены для некоторой компенсации натяжения, которое

исчезает по мере выхода ленты из валков первой и второй клети. Они состоят из:

-

пневматического рычажного прижима;

проводкового

стола с боковыми роликовыми проводками;

механизма

перемещения проводкового стола при перевалке с пневматическим приводом;

протиров.

Пневматический рычажный прижим состоит из рамы, в которую вставлены

деревянные брусья и приводится в движение двумя пневматическими цилиндрами

двойного действия диаметром 250 мм и максимальным ходом 150 мм при помощи

рычажного механизма.

Проводковый стол с боковыми роликовыми проводками состоит из рамы, в которую

вмонтированы отдельные секции проводок и боковых роликовых проводок, которые

устанавливаются по ширине винтами с правой и левой нарезкой, приводимыми в

движение маховичком от руки.

Механизм перемещения проводкового стола при перевалке с пневматическим

приводом предназначен для отвода пресс-проводки при перевалке при помощи

пневматических гидроцилиндров диаметром 200 мм. Величина отвода - 500 мм.

Рычаг со стопорным устройством служит для установки роликовых кассет

пресс-проводки при прокатке лент различной толщины:

·

положение 1

(горизонтальное) - при прокатке лент толщиной от 1,0 до 4,0 мм на выходе;

·

положение 2

(вертикальное) - при прокатке лент толщиной свыше 4,0 мм.

Для перевода рычага из одного положения в другое необходимо:

- пресс-проводку поставить в разведенное положение;

- потянуть на себя стопорное устройство и перевести рычаг в нужное

положение.

Выходной участок

Выходной участок состоит из:

моталки;

гидравлического снимателя рулонов;

устройства для размотки бумаги.

Моталка предназначена для создания натяжения ленты и для сматывания прокатываемой

ленты в рулон. Создание натяжения ленты обеспечивает ее плотную намотку. Она

состоит из:

редуктора с наматывающим барабаном;

колодочного тормоза;

прижимного ролика.

Наматывающий

барабан имеет

диаметр 500 мм и приводится в движение от электродвигателя постоянного тока

мощностью 500 кВт, с регулируемым числом оборотов от 80 до 130 в минуту.

Барабан состоит из двух подвижных и одного неподвижного сегмента.

Заправляемая лента прижимается губками подвижных сегментов путем поворота

кулака, посаженного на главный вал моталки. При этом корпус барабана на

несколько секунд притормаживается колодочным тормозом.

Для того чтобы снять рулон, необходимо освободить его часть, зажатую в

губках, путем поворота барабана в обратном направлении.

Прижимной ролик применяется для предотвращения разматывания рулона после

выхода конца полосы из валков третьей клети. Он опускается на рулон, конец

ленты подводится под него. Рулон обвязывается лентой, концы которой скрепляются

в замок при помощи упаковочной машинки.

Гидравлический

сниматель рулона применяется

для съема намотанного рулона с барабана моталки. Он состоит из:

- съёмника;

кантователя;

подъемного цилиндра;

гидравлического цилиндра для перемещения кантователя;

рельсов с плитным настилом.

По окончании намотки рулона наматывающий барабан останавливается,

опускается прижимной ролик, тележка кантователя поднимается и удерживает рулон

снизу для исключения его разматывания. После обвязки рулона делается реверс,

прижимной ролик поднимается, кантователь удерживает рулон, после чего

происходит снятие рулона с моталки при помощи съемника путем ввода в действие

горизонтального гидроцилиндра. После того, как тележка съемника переместит

рулон за пределы торца барабана, кантователь наклоняется и рулон скатывается на

наклонный стеллаж.

Затем съемник перемещается в исходное положение.

Устройство для размотки бумаги предназначено для подмотки бумаги

между витками при прокатке ленты.

Централизованная гидравлическая система имеет удельное давление 12 МПа. Для

поддержания постоянного давления масла в системе предусмотрен пневматический

аккумулятор. Компрессор включается автоматически при снижении давления воздуха

в системе.

Гидравлическая система регулирования профиля рабочих валков (система противоизгиба)

предназначена для снижения поперечной разнотолщинности, волнистости и повышения

точности проката путем компенсации износа бочки валка и прогиба валковой

системы при прокатке подбором соответствующего давления в гидросистеме.

Давление в гидроцилиндрах системы регулируется с помощью трехсекционной

гидравлической станции высокого давления. Общая площадь восьми плунжеров - 230

см2, минимальное давление в системе - 2,9 МПа (30 кгс/см2),

максимальное - 31,4 МПа (320 кгс/см2), регулирующее усилие - 610 кН

(63 тс).

Стан оснащен системой автоматического регулирования натяжения

(далее - САРН) между каждой клетью, а также между третьей клетью и намоточным

барабаном. Система САРН позволяет автоматически с точностью до плюс 3 тс, минус

3 тс поддерживать заданное натяжение. Максимально возможное натяжение,

автоматически поддерживаемое системой, составляет 118 кН (12 тс). Заданный

параметр натяжения зависит от сортамента прокатываемого металла.

Стан оснащен автоматической системой управления технологическим

процессом (АСУ ТП). АСУ ТП позволяет автоматически поддерживать

заданную толщину металла с точностью до плюс - минус 5 % в установившемся

режиме прокатки, а также проводит регистрацию основных параметров прокатки.

Настройка толщиномера производится вальцовщиком на главном пульте в

соответствии с инструкцией ИЭ 00.15-036 [8].

.6 Линия поперечной резки

Технические характеристики:

· толщина обрабатываемой полосы, мм ..…..…от 3,5 до 12,0;

· внутренний диаметр обрабатываемого рулона, мм ........500;

· максимальный наружный диаметр обрабатываемого рулона,

мм…………1000;

· максимальная ширина полосы, мм

...................................750;

· максимальная длина обрезанной полосы, мм ….……...2000;

· рабочая скорость, м/мин

..................................................... до 18;

· скорость тянущих роликов, м/мин …………..………………….60.

Основные узлы и механизмы:

Рольганг предназначен для накопления рулонов и транспортирования рулона

до опрокидывателя.

Опрокидыватель служит для опрокидывания рулонов с рольганга к

двухсоставному разматывателю.

Основные технические характеристики опрокидывателя:

·

максимальный ход

цилиндра домкрата, мм ..................................... 315;

·

рабочий ход

тележки, мм ...................................................................

720;

·

максимальная

скорость подъёма рулона, м/с .................................... 0,1;

·

максимальная

скорость перемещения тележки, м/с ......................... 0,2.

Двухсоставный разматыватель обеспечивает закрепление рулона в конусах,

перемещение полосы на заправочной скорости, разматывание полосы c постоянной рабочей скоростью,

постоянное натяжение полосы при изменяющемся диаметре рулона и скорости

обработки, центрирование полосы при размотке.

Основные технические характеристики разматывателя:

·

ход

разматывателей, мм ......................................................................750;

·

номинальный

диаметр барабана, мм ................................................. 500;

·

диаметр сжатого

барабана, мм ........................................................... 460;

·

диаметр разжатого

барабана, мм ....................................................... 510;

·

мощность

двигателя, кВт

................................................................... 22,5.

Отгибатель конца полосы предназначен для отгибания переднего конца рулона

с разматывателя и для направления полосы в тянущие ролики правильной машины.

Протир предназначен для удаления с поверхности полосы загрязнений

(металлических и неметаллических).

Основные технические характеристики:

·

максимальная

ширина полосы, мм .....................................................750;

·

толщина

обрабатываемой полосы, мм ................…..….…от 3,5 до 12,0;

·

ход штока

пневмоцилиндра, мм ………………………………...….…50;

·

длина деревянного

бруска, мм ……..……………………………..…960;

·

толщина и ширина

деревянного бруска, мм …………………………55;

·

ширина бельтинга,

мм …………………………...…..……от 800 до 850.

Девятироликовая правильная машина служит для правки полосы. Ее основные

характеристики:

·

количество

правильных роликов, шт. ................................................... 9;

·

количество

тянущих роликов, шт. .......................................................

12;

·

диаметр

правильных роликов, мм .....................................................

150;

·

диаметр тянущих

роликов, мм ................................................. 312 и 447;

·

рабочая длина

роликов, мм

...............................................................1000.

Гильотинные гидравлические ножницы предназначены для разрубки полосы в

поперечном направлении. Верхний нож неподвижен, а нижний нож перемещается в

вертикальном направлении под действием гидравлического цилиндра.

Основные технические характеристики гильотинных гидравлических ножниц:

· материал ножа.............................................................................ст.5ХНМ;

· подъем ножа, мм…………………………..……..…………………….80;

· ход гидравлического цилиндра, мм …………………………...….…190;

· диаметр гидравлического цилиндра, мм ……...………………….…200;

· давление рабочей жидкости, МПа.........................................................10.

Приёмный стол с оптическими бесконтактными датчиками длины реза служит

для определения положения и фиксации полосы через определенную длину для

разрубки в поперечном направлении.

Основные технические характеристики приёмного стола:

· ширина, мм

..........................................................................................1510;

· длина, мм

.............................................................................................2410.

Стопоукладчик служит для накопления разрубленных на нужную длину листов в

виде стопы.

Основные технические характеристики стопоукладчика:

· ширина, мм

..........................................................................................1000;

· длина, мм .............................................................................................2000;

· горизонтальный и вертикальный уклон стопоукладчика, град

...…....5.

Предельные отклонения размеров (по толщине и длине) должны

соответствовать нормативной документации на готовую продукцию .

4.7 Камерная печь

Основные технические характеристики камерной печи указаны в табл. 12

[10].

Т а б л и ц а 12

|

Наименование параметра

|

Значение параметра

|

|

Мощность печи, кВт

|

400

|

|

Напряжение, В

|

380

|

|

Частота, Гц

|

50

|

|

Нагревательные элементы

|

Нихром Х20Н80 6,0-6,5

|

|

Максимальная температура

атмосферы в печи, °С

|

800

|

|

Количество поддонов с

металлом, шт.

|

2

|

|

Количество нагревательных

зон в печи, шт.

|

2

|

|

Масса садки на поддоне, т

|

2,4 - 3,5

|

|

Габариты печи: длина, мм

ширина, мм высота, мм

|

8200 3900 4800

|

|

Полезное пространство печи,

LxBxH, мм

|

5370х1950х1500

|

4.8 Травильное оборудование

В комплект оборудования для травления и обезжиривания листов и плит

входят:

Ванна (бак) травильная, выложенная кислотоупорным кирпичом, с водным

раствором серной кислоты по ГОСТ 2184. Концентрация травильного раствора для

сплавов из латуни всех марок (кроме Л90, ЛО90-1 и Л80) - от 2 % до 6 %, а для

меди, сплавов из латуни марок Л90, ЛО90-1, Л80 и медно-никелевых сплавов - от 5

% до 15 %. Контроль концентрации травильного раствора производит ЦЗЛ три раза в

сутки (допускается корректировка периодичности замеров с учетом фактической

загрузки оборудования). Результаты анализов заносятся сменными мастерами на

доску для записи концентрации кислоты на оборудовании.

Температура травильного раствора должна быть не менее 30 °С.

Ванны (баки) для промывки листов и плит горячей водой: температура воды в

ванне горячей промывки должна быть не менее 60 °С. Анализ промывной воды на содержание кислоты

производится работниками ЦЗЛ три раза в сутки (допускается корректировка

периодичности замеров с учетом фактической загрузки оборудования). Содержание

кислоты в промывной ванне не должно превышать 0,3 %.

Травлению и промывке могут подвергаться листы толщиной до 25 мм, плиты

толщиной до 160 мм [11].

4.9 Стан холодной листовой прокатки кварто 800

Основные технические характеристики реверсивного четырехвалкового стана

кварто 800, предназначенного для прокатки листов из меди и сплавов на ее

основе:

· максимальная толщина заготовки ………………………….19 мм;

· минимальная выходная толщина ………………………….... 3 мм;

· максимальная ширина заготовки …………………….……720 мм;

· минимальная ширина заготовки …………………………..420 мм;

· максимальная скорость прокатки.…………………...........300 м/мин;

· максимальное усилие металла на валки ….…………………400 МН.

Рабочим инструментом стана являются четыре горизонтальных валка,

расположенные в одной вертикальной плоскости. Прокатка происходит только между

двумя средними - рабочими валками.

Опорные валки предназначены для уменьшения прогиба рабочих валков и для

увеличения жесткости валковой системы.

Опорные валки являются неприводными. Их вращение осуществляется за счет

сил трения между рабочими и опорными валками.

Рабочие валки являются основным рабочим инструментом прокатной клети. Они

выполняют основную операцию прокатки - деформацию металла. Рабочий валок

состоит из следующих основных элементов: бочки - наиболее ответственной части

валка, так как при прокатке она непосредственно соприкасается с металлом; шеек,

которыми валок опирается на подшипники; концов, служащих для соединения валка

со шпинделем.

Рабочие валки являются приводными. Привод рабочих валков осуществляется

от электродвигателя постоянного тока через редуктор и шестеренную клеть.

Основные и вспомогательные узлы стана и их назначение

К основным узлам относятся:

- станина;

шестеренная клеть;

редуктор;

нажимное устройство;

система противоизгиба;

гидравлическое уравновешивающее устройство.

Станина закрытого типа служит для установки всех механизмов рабочей

клети: рабочих и опорных валков с подшипниками и подушками, нажимного и

уравновешивающего устройств, левого и правого роликовых столов и др. Кроме

того, к станине крепятся два малых пульта управления, служащих для управления

нажимными винтами и клетью в толчковом режиме, аварийного останова стана.

Станина предназначена для восприятия усилий, возникающих при прокатке.

Шестерённая клеть служит для передачи вращения от одного редуктора

одновременно на два рабочих валка, которые вращаются в разных направлениях,

т.е. навстречу друг другу. Передача вращения от шестеренной клети к рабочим

валкам производится при помощи шпинделей.

Редуктор предназначен для понижения числа оборотов электродвигателя и

увеличения крутящего момента.

Нажимное устройство служит для регулирования величины обжатия при

прокатке. С помощью него можно поднимать или опускать каждую подушку верхних

опорных валков независимо одну от другой. Нижние опорные валки при этом

устанавливаются неподвижно, предусматривается лишь возможность их перемещения

при смене валков. Нажимное устройство состоит из левого и правого нажимных

винтов, двух редукторов и двух электродвигателей постоянного тока.

Система противоизгиба состоит из двух основных элементов: насосной

станции, обеспечивающей требуемое давление, и четырех гидравлических цилиндров,

вмонтированных в подушки рабочих валков.

Система противоизгиба рабочих валков предназначена для обеспечения

плоскостности проката за счёт принудительного изгиба верхнего и нижнего рабочих

валков. Распирающие усилия создаются между шейками рабочих валков. Изгиб бочек

рабочих валков создаётся за счёт давления противоизгиба и противоположен по

направлению изгибу от давления нажимного устройства (рис. 2).

Схема принудительного изгиба валков реверсивного четырехвалкового стана

кварто 800

Рис. 3

Противоизгиб осуществляется с помощью гидравлических цилиндров,

вмонтированных в подушки рабочих валков. Усилие гидроцилиндров и давление от

нажимных винтов создают изгибающий момент. Приложение дополнительного

изгибающего момента к валкам позволяет регулировать профиль проката, а значит и

распределение вытяжки по ширине прокатываемого листа.

Значение давления в системе противоизгиба показывается на манометре,

размещенном на стане.

При проведении перевалки рабочих валков для подъема верхнего опорного

валка в установочном механизме верхнего опорного валка предусмотрено

гидравлическое уравновешивающее устройство. Действие такого устройства

осуществляется при помощи гидравлических цилиндров, помещающихся в подушках

нижнего опорного валка.

Уравновешивание верхних опорных валков достигается четырьмя цилиндрами с

плунжерами, расположенными по два в каждой подушке нижних опорных валков.

Цилиндры сообщаются с аккумулятором посредством трубопровода.

К вспомогательным узлам относятся:

- левый и правый подъемные столы;

- главный пульт управления станом.

Левый и правый подъемные столы служат для укладки стопы листов.

Главный пульт управления станом предназначен для размещения приборов

контроля и управления станом.

С главного пульта управления станом осуществляется:

· управление нажимными винтами и контроль их положения;

· включение централизованной смазки узлов стана;

· включение насоса гидравлики и органов управления

гидроприводами стана;

· включение схемы управления станом;

· управление вращением рабочих валков и контроль скорости

вращения рабочих валков по показаниям вольтметра;

· включение системы противоизгиба и регулирование давления в

системе противоизгиба;

· контроль нагрузки электродвигателей клети по показаниям амперметра;

· подъем и опускание подъемных столов;

· аварийный останов стана.

система жидкой смазки;

гидравлическая система стана;

специальное устройство для смены (перевалки) валков;

стеллаж для хранения комплектов рабочих валков;

шихтовые короба.

Система жидкой смазки предназначена для подачи циркуляционной смазки в

зацепления и подшипники редуктора и шестеренной клети стана.

Гидравлическая система стана предназначена для создания и поддержания

давления гидравлического масла в приводах и исполнительных механизмах стана:

· гидравлическая система уравновешивания опорных валков при

проведении перевалок рабочих и опорных валков;

· гидравлическая система противоизгиба рабочих валков;

· общая гидравлическая система для вертикального перемещения

подъемных столов.

Специальное устройство для смены (перевалки) валков предназначено для

замены изношенных валков на новые (после перешлифовки). Смена валков

производится в направлении их оси через проем станины.

Стеллаж для хранения комплектов рабочих валков представляет собой

деревянную конструкцию и предназначен для промежуточного хранения до и после

перевалки и комплектования рабочих валков.

Шихтовые короба предназначены для складирования отходов цветного металла,

образующихся в процессе работы оборудования [12].

4.10 Правильная

машина

Правка листов (полос) осуществляется путем изгибания листа (полосы) в

момент его движения между валками. Вращение валков осуществляется от двигателя

через редуктор и шпиндели, закрепленные к каждому валку.

Правильная машина состоит из:

· cтола задачи, представляющего собой стол с неприводными

роликами и служит для облегчения задачи листа в правильную машину;

· правильной машины. Технические характеристики правильных

машин указаны в табл. 13;

· стола выдачи, представляющего собой стол с неприводными

роликами, который служит для транспортирования выправленного листа на поддон

[13].

Т а б л и ц а 13

|

Наименование параметров

|

Инвентарный номер

правильных машин

|

|

16025

|

16092

|

|

Мощность электродвигателя,

кВт

|

14

|

30

|

|

Количество правильных

валков, шт.

|

23

|

13

|

|

Скорость правки, м/мин

|

9,2

|

16

|

|

Длина бочки валков, мм

|

1645

|

2780

|

|

Диаметр валков, мм

|

46

|

145

|

|

Максимальная ширина листа

при правке, мм

|

1540

|

2500

|

|

Максимальная толщина

листа, мм

|

2

|

25

|

|

Твердость валков HRСЭ

|

40-42

|

.11 Гильотинные ножницы

Гильотинные ножницы состоят из:

станины;

ножевой балки;

прижима;

привода;

заднего упора;

ограждения;

системы смазки и гидропневмосистемы;

пульта управления.

Станина является базовым узлом, на котором крепятся все остальные узлы

гильотинных ножниц. Станина представляет собой сварную конструкцию.

Ножевая балка так же представляет собой сварную конструкцию, усиленную

ребрами жесткости. К ножевой балке крепится задний упор.

Во время работы разрезаемый лист прижимается к столу гидравлически

управляемым прижимом. При движении ножевой балки вниз прижим опускается

и прижимает лист, причем вначале осуществляется прижим листа, а затем

начинается рез.

Рубка листов производится двумя ножами, при этом нижний нож неподвижен, а

верхний нож приводится в возвратно-поступательное движение.

Привод ножниц

осуществляется от электродвигателя через клиноременную передачу на маховик

через зубчатые колеса и пневматическую муфту-тормоз на эксцентриковый вал. При

холостом ходу муфта выключена, тормоз включен, при включении рабочего хода

включается муфта, затем, с некоторым опозданием, отключается тормоз.

Задний упор установлен с тыльной стороны ножевой балки и служит упором

для листа при поперечной разрезке. Для регулирования точности реза на правой

стороне упора имеется эксцентриковый болт, поворотом которого регулируют

положение планки упора.

Ножницы снабжены специальным сетчатым ограждением зоны реза,

предохраняющим от попадания рук под прижим.

Краткие технические характеристики гильотинных ножниц указаны в табл. 14 [14].

Т а б л и ц а 14

|

Наименование параметров

|

Инвентарный номер

гильотинных ножниц

|

|

St 25

|

St 16

|

St 12

|

|

Максимальная толщина

разрезаемой заготовки, мм

|

25

|

16

|

12

|

|

Эффективная длина реза, мм

|

3150

|

3150

|

2000

|

|

Частота ходов ножа в минуту

|

25

|

16

|

46

|

|

Мощность двигателя, кВт

|

40

|

24

|

17

|

|

Материал ножей

|

9Х, допускается 5Х2ВС,

55ХНВ, 55Н2ф

|

|

П р и м е ч а н и е -

Параметры, приведенные в таблице, являются паспортными.

|

5. Технологические расчёты

Определяем усилие прокатки при холодной прокатке полосы из Л63 на стане

Тандем 1000. Диаметр рабочих валков 375 мм, диаметр опорных валков 1000 мм.

Исходная толщина 9,4 мм, конечная толщина 4,6 мм, ширина полосы 640 мм (табл.

15). Принять коэффициент внешнего трения 0,115.

Таблица 15

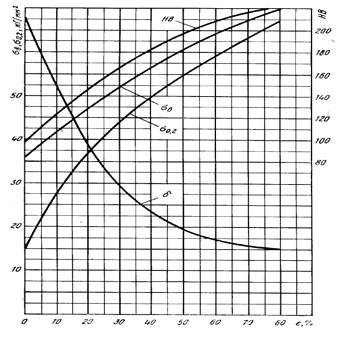

Кривая деформационного упрочнения для определения сопротивления

деформации материала Л63 приведена на рис. 4.

Кривые деформационного упрочнения материала Л63.

Рис. 4.

Все расчеты энергосиловых параметров выполнены в соответствии с формулами

А. И. Целикова [15,16], указанными в табл. 16.

Таблица 16.

Проведем расчет энергосиловых параметров для первого прохода.

Определим относительную степень деформации в первом проходе

Ɛ= , (17)

, (17)

где

Dh1 - абсолютное обжатие в первом проходе, равное

Dh1=h1-h0;

1 - высота после первого

прохода в стане кварто 160;

h0 - высота до первого прохода в стане кварто 160,

Dh1=1,00-0,58=0,

Ɛ= =0,42.

=0,42.

Длину дуги захвата с учётом упругой деформации валков

lc= ,

,

-приращение

очага деформации с учётом сплющивания валков

-приращение

очага деформации с учётом сплющивания валков

=

= ,

,

=nσ*2τs,

=nσ*2τs,

nσ= (2*(1-Ɛ)/(Ɛ*(δ-1)))* hн/h1 *( (hн/h1 ^δ)-1)

δ= 2*µ* lc /Dh

lc=

Где : h0 и h1 - высота полосы на входе и выходе из валков соответственно,

R -

радиус рабочих валков,

τs - сопротивление деформации на сдвиг,

F -

площадь контактной поверхности,

x2 - приращение дуги захвата с учётом

сплющивания валков,

ξ0 и ξ1 - коэффициенты переднего и заднего

натяжения соответственно.

В соответствии с формулами с помощью программы Mathcad были сделаны расчеты, которые приведены в табл. 17.

Таблица 17.

|

Параметр

|

1 проход

|

2 проход

|

3 проход

|

4 проход

|

5 проход

|

6 проход

|

|

h0,мм

|

9,4

|

7,46

|

6,49

|

6

|

5,2

|

4,8

|

|

h1,мм

|

7,46

|

6,49

|

6

|

5,2

|

4,8

|

5,2

|

|

Δh,мм

|

1,94

|

0,97

|

0,49

|

0,8

|

0,4

|

0,4

|

|

εi

|

0,206

|

0,13

|

0,076

|

0,133

|

0,077

|

0,042

|

|

ε∑

|

0,206

|

0,336

|

0,412

|

0,545

|

0,622

|

0,648

|

|

l,мм

|

19,072

|

13,478

|

9,585

|

12,247

|

8,66

|

6,124

|

|

l/hср

|

2,262

|

1,933

|

1,535

|

2.187

|

1,732

|

1,303

|

|

n'σ

|

2,343

|

1,726

|

1,444

|

1,584

|

1,384

|

1,238

|

|

δ

|

2,261

|

3,198

|

4,499

|

3,521

|

4,98

|

7,042

|

|

hн/h1

|

1,137

|

1,076

|

1,041

|

1,074

|

1,04

|

1,021

|

|

p,МПа

|

705,92

|

683,524

|

483,326

|

532,942

|

459,318

|

354,029

|

|

2τs,МПа

|

301,244

|

395,914

|

334,616

|

336,476

|

336,846

|

285,916

|

|

σs0,МПа

|

150

|

314,243

|

314,243

|

265,353

|

316,944

|

265,353

|

|

σs1,МПа

|

371,5

|

371,5

|

265,353

|

316,944

|

316,67

|

228,383

|

|

F,м2

|

0,012

|

0,009

|

0,006

|

0,008

|

0,006

|

0,004

|

|

P,МН

|

8,617

|

5,9

|

2,965

|

4,177

|

2,546

|

1,388

|

|

lс,мм

|

9,026

|

8,316

|

6,264

|

6,975

|

5,953

|

4,755

|

|

x2,мм

|

3,457

|

3,347

|

2,367

|

2,61

|

2,249

|

1,734

|

|

hн,мм

|

7,957

|

6,808

|

6,186

|

5,473

|

4,956

|

4,685

|

|

ξ0

|

1

|

1

|

1

|

1

|

1

|

1

|

|

ξ1

|

1

|

1

|

1

|

1

|

1

|

1

|

|

p,МПа

|

334,506

|

438,047

|

364,142

|

378,208

|

371,004

|

307,842

|

|

P,МН

|

1,932

|

2,331

|

1,46

|

1,688

|

1,414

|

0,937

|

|

σsср

|

|

|

|

|

|

|

|

А, МДж

|

79,849

|

38,853

|

15,836

|

27,718

|

13,181

|

5,368

|

|

M,кН*м

|

24

|

26

|

12

|

15

|

10

|

5,3

|

|

Nпр,кВт

|

176

|

187

|

85

|

108

|

75

|

39

|

|

n вращения валков,об/мин

|

70

|

70

|

70

|

70

|

70

|

70

|

В общем случае момент прокатки вычисляется по формуле

Мпр=2Р∙lc∙ψп,

где ψп - коэффициент плеча приложения равнодействующей,

ψп=0,687.

Момент прокатки в первом проходе будет равен

Мпр1=2∙1932∙9,026∙10-3=24 кН*м.

Мощность прокатки определяется выражением

N=Mпр*ω,

где ω - угловая скорость вращения валков ω=π∙n/30,,

n -

частота вращения валков об/мин.

Угловая скорость прокатки в первом проходе равна

ω =3,14∙70/30=7,327 об/мин.

Мощность прокатки в первом проходе будет равна

N=24*7,327=176

кВт.

Работа, необходимая для осуществления плоской прокатки [17]

А=p∙b∙h1∙L1∙lnλв,

где L1- длина прокатанной полосы,м,

λ - коэффициент вытяжки.

= 334,506∙640∙168,055∙7,46∙10-6∙ln1,26=62,041 МДж

В последующих проходах эти величины определяются аналогично.

Максимальное усилие прокатки достигается во 2 проходе и равно Р=2,331 МН.

Выход годного на данной операции составит

ВГ=(1-(М0-М1)/М0)*100%,

Где: ВГ - выход годного,

М0 и М1 - масса металла до и после операции

соответственно.

ВГ=(1-(4930,8-4898,4/4930,8))*100%=99,34%.

Методы

контроля и метрологическое обеспечение процесса прокатки на стане должны

соответствовать указанным в табл. 18.

Т а б л и ц а 18

|

Контролируемый параметр

|

Средство (метод) контроля

|

Место и периодичность

проведения контрольных операций. Исполнитель

|

|

1 Ширина прокатываемой

ленты

|

Обеспечивается технологией

предыдущей обработки. Рулетка Р3У3Д по ГОСТ 7502

|

Вальцовщик проводит выборочные

измерения

|

|

2 Толщина заготовки и

прокатываемых рулонов (1.1, 2.1)

|

На выходах I и Ш клетей

рентгеновский измеритель толщины РИТ 10.6, пределы измерения от 1,8 до 14,0

мм, погрешность: ± 0,2 % от измеряемой величины. Контрольные измерения

-микрометром МЛ10 и МК Ц25 по ГОСТ 6507. АСУ ТП позволяет автоматически

регулировать и записывать толщину металла с погрешностью до ± 5 % от заданной толщины

|

Вальцовщик, перед прокаткой

и постоянно в процессе прокатки. Измерения толщины ленты производят на

расстоянии не менее 100 мм от конца ленты и не менее 10 мм от кромки.

Измерению подлежат оба конца ленты и средняя часть в трёх местах. Вальцовщик

постоянно контролирует работу АСУ ТП и САРН стана в процессе прокатки, а

специалисты ЦЛАИТ, ЦЦР и прокатного цеха обеспечивают стабильную работу

систем

|

|

3 Скорость прокатки

|

Средство измерения скорости

на основе вольтметра типа М4200 по ГОСТ 8711, c пределами измерения от 0 до

50 м/мин. Основная допус-каемая погрешность ±0,75 м/мин,

кл. точности 1,5

|

Постоянно, в процессе

прокатки, вальцовщик

|

|

4 Натяжение ленты

|

Средство измерения

натяжения на основе вольтметра типа М4200 по ГОСТ 8711, с пределами измерения

от 0 до 10 В (что соответствует от 0 до 30 тс). Основная допускаемая

погрешность: ±0,45 тс, кл. точности 1,5

|

Постоянно, в процессе

прокатки, вальцовщик

|

|

5 Контроль качества

поверхности, кромки (1.3)

|

Визуально

|

Постоянно в процессе

прокатки, вальцовщик

|

|

6 Масса рулона

|

Весы РС-5Ш13 по ГОСТ Р

53228, пределы измерения от 250 до 5000 кг, допустимая погрешность при

предельной нагрузке: ± 5 кг

|

Постоянно - вальцовщик

|

|

7 Размеры ленты для обвязки

|

Толщина - микрометр МЛ10 по

ГОСТ 6507. Ширина - рулетка Р1УЗД по ГОСТ 7502

|

Рабочий при подготов-ке к

прокатке

|

|

8 Качество эмульсии

|

Методика проведения

измерений МВИ 00.22-017 и МВИ 00.22-018

|

Отбор проб - вальцовщик.

Анализ состава эмульсии - ЦЗЛ

|

|

9 Телескопич-ность намотки

руло-нов (2.3.3.8)

|

Обеспечивается технологией

предыдущей обработки и техничес-кими возможностями оборудования

|

Вальцовщик - визуаль-но,

перед началом, в про-цессе и после прокатки каждого рулона

|

|

10 Давление ме-талла на

валки (2.1)

|

Средство измерения усилия

на основе вольтметра М4200 по ГОСТ 8711, с пределами измерения от 0 до 10 В

(что соответствует от 0 до 1500 тс). Основная допускаемая погрешность: ±22,5 тс, кл. точности 1,5

|

Постоянно в процессе

прокатки, вальцовщик

|

Все средства

измерения, указанные в таблице, должны пройти калибровку или поверку в

соответствии с МТИ 7.6-01.

Величины,

указанные в разделе 2, регламентированы паспортными данными.

Ежесуточно

производится отбор вальцовщиком проб эмульсии. Определение жирности эмульсии и

занесение результатов анализа на сетевой носитель (диск R) в протокол результатов химических

анализов эмульсии, травильных и обезжиривающих растворов в прокатном цехе

производит лаборант химического анализа ЦЗЛ. Сменный мастер своевременно узнает

жирность эмульсии и ежедневно (в первую смену) заносит данные на информационную

доску у стана тандем 1000.

Нормальные условия проведения геометрических измерений - по ГОСТ 8.050.

Допускается проводить геометрические измерения при отклонении температуры

и влажности окружающего воздуха от области нормальных значений в соответствии с

РИ СМК 7.6-01-01.

7. Выход годного

Данне по изменению массы заготовки на каждой операции по ходу технологии

производства конечного изделия в виде листов из латуни Л63 даны в табл.19.

Таблица 19.

Выход годного согласно нормативно технологической карте составит:

а) от шихты - 48,3%

б) от слитка - 60%.

8. Повышение производительности за счёт замены клетей стана тандем 1000

(спецвопрос)

Недостаток стана тандем 1000 обусловлен большим расходом металла на

настройку процесса непрерывной прокатки, доходящей до нескольких тонн. Более

гибким процессом является прокатка на реверсивном стане, который не требует

подбора скоростного режима, поэтому предагается замена одного на другое.

8.1 Характеристика клети кварто 1700

Станины рабочей клети - закрытого типа, установлены на плитовины. Между собой

станины связаны вверху и внизу приливами с фланцами.

Станина предназначена для установки и закрепления в ней подушек с

подшипниками и винтами нажимных устройств. К станине так же крепятся прижимные

столы с пресспроводками и боковыми проводками, пульты управления, приборные

щитки и трубопроводы систем смазки, эмульсии и сжатого воздуха.

Станина клети принимает на себя давление, которое оказывает металл на

валки при прокатке.

В комплект валков входят два рабочих и два опорных валка.

Опорные валки предназначены для уменьшения прогиба рабочих валков и увеличения

жесткости валковой системы (они воспринимают основную долю усилия прокатки).

Имеют номинальный диаметр - 1400 мм, минимально допустимый диаметр - 1300 мм.

Рабочая длина бочки валка 1700 мм. Профиль бочки вала - цилиндрический.

Материал валков - инструментальная сталь (например, 75 ХМ), твердость

поверхности бочки вала опорных валков - 64-66 HRC.

Опорные валки являются неприводными, установлены на подшипники

жидкостного трения марки ПЖТ-711х520 с давление масла (0,1 ± 0,02) МПа или (1,0 ± 0,2) кгс/см2.

Рабочие валки являются основным рабочим

инструментом прокатной клети. Они выполняют основную операцию прокатки -

деформацию металла. Валок состоит из рабочей части (бочки), двух опорных шеек

(находятся в подушках), приводного и перевалочного концов (обеспечивают связь с

механизмами, передающими вращение от электродвигателя, и перевалочным

устройством).

Рабочие валки имеют номинальный диаметр 500 мм, минимально допустимый -

470 мм, длина рабочей бочки вала - 1000 мм. Профиль рабочего валка: верхний -

бочкообразный (+0,06 мм), нижний - цилиндр. Валки изготовлены из

инструментальной стали (например, 9Х2МФ), твердость поверхности бочки вала

рабочих валков - 92-94 HRC.

Рабочие валки

являются приводными. Привод рабочих валков осуществляется от электродвигателей

постоянного тока мощностью 1000 кВт каждый (3х1000) с регулируемым числом

оборотов 315/650 в минуту через редукторы и шпиндели. Рабочие валки установлены

на подшипники качения номер 7536.

Требования к

прокатным валкам регламентированы в ПТИ 00.02-236.

Охлаждение

валков и смазка

прокатываемой ленты производится эмульсией (водный раствор смазки СП-3 по ГОСТ

5702) следующего состава:

·

мыло - от 0,2 %

до 0,8 %;

·

щелочь - от 0,02

% до 0,10 %;

·

жир - от 1,0 % до

2,5 %;

·

вода - остальное.

Подушки рабочих валков установлены в направляющих гнездах опорных валков,

благодаря чему регулировка параллельности рабочих и опорных валков не

требуется.

Уравновешивающий

механизм. Уравновешивание

верхних опорного и рабочего валков - гидравлическое, при помощи цилиндров,

которые вмонтированы в специальные гнезда подушек.

Гидравлическая

система уравновешивания валков служит для подъёма верхнего опорного и верхнего

рабочего валков при движении нажимных винтов вверх. Таким образом, подушки верхнего

опорного валка оказываются все время прижатыми к опорным поверхностям нажимных

винтов.

Подъём верхнего рабочего валка обеспечивает необходимый зазор между

рабочими валками для облегчения захвата металла.

Давление масла в системе создаётся гидравлической системой стана.

Нажимное

устройство

предназначено для регулировки обжатия при прокатке (для изменения величины

раствора и параллельности валков). Оно состоит из:

левого и

правого нажимных винтов;

двух

промежуточных червячных редукторов (по одному на каждый винт);

двух главных

червячных редукторов;

двух

электродвигателей постоянного тока.

Каждый нажимной винт на любой клети приводится в движение отдельно. На

всех клетях оба винта могут работать как отдельно, так и совместно. Управление

работой нажимных винтов производится с пультов, установленных на рабочих

клетях. С главного пульта стана производится только управление совместной

работой винтов всех трех клетей.

Редукторы

механизмов привода валков совмещены с шестерёнными клетями, редуктор

предназначен для понижения числа оборотов электродвигателя и увеличения

крутящего момента. Шестерённая клеть служит для передачи вращения от одного

редуктора одновременно на два рабочих валка, которые вращаются в разных

направлениях, т.е. навстречу друг другу.

Шпиндели предназначены для шарнирного соединения рабочих валков с

шестерённой клетью и передачи вращающего момента.

Технические характеристики клети стана кварто 1700:

максимальное усилие металла на валки ………………….25 МН;

максимальный момент прокатки ………………………200 кН∙м.

8.2 Технологические расчёты

Предлагается вести прокатку в 5 проходов .

Все расчеты энергосиловых параметров выполнены в соответствии с формулами

А. И. Целикова, указанными в табл. 16 (см. п.5).

В соответствии с формулами с помощью программы Mathcad были сделаны расчеты, которые приведены в табл. 20.

Таблица 20.

|

Параметр

|

1 проход

|

2 проход

|

3 проход

|

|

h0,мм

|

9,4

|

7

|

5,9

|

|

h1,мм

|

7

|

5,9

|

4,6

|

|

Δh,мм

|

1,4

|

1,1

|

1,3

|

|

εi

|

0,271

|

0,157

|

0,22

|

|

ε∑

|

0,271

|

0,428

|

0,648

|

|

l,мм

|

25,495

|

16,583

|

18,028

|

|

l/hср

|

3,072

|

2,571

|

3,434

|

|

n'σ

|

2,173

|

1,574

|

1,63

|

|

δ

|

2,255

|

3,467

|

3,19

|

|

hн/h1

|

1,173

|

1,084

|

1,123

|

|

p,МПа

|

708,418

|

836,81

|

1057

|

|

2τs,МПа

|

2∙162,991

|

2∙265,895

|

2∙324,177

|

|

σs0,МПа

|

150

|

414,72

|

506,28

|

|

σs1,МПа

|

414,72

|

506,28

|

616,695

|

|

F,м2

|

0,016

|

0,011

|

0,012

|

|

P,МН

|

11,559

|

8,881

|

12,197

|

|

lс,мм

|

11,473

|

10,485

|

10,527

|

|

x2,мм

|

4,625

|

4,452

|

4,407

|

|

hн,мм

|

7,643

|

6,27

|

5,01

|

|

ξ0

|

1

|

1

|

1

|

|

ξ1

|

1

|

1

|

1

|

|

p,МПа

|

355,502

|

497,171

|

742,942

|

|

P,МН

|

2,61

|

4,582

|

7,135

|

|

А, МДж

|

70,951

|

50,785

|

73,822

|

|

M,кН*м

|

38

|

67

|

115

|

|

Nпр,кВт

|

257

|

459

|

785

|

|

n вращения валков,об/мин

|

65

|

65

|

65

|

Заключение

В данном курсовом проекте собраны материалы по техническим

характеристикам оборудования цеха, используемого в технологии изготовления

листов из сплава Л63 размером 4х600х1500 мм. Также подготовлен материал о

свойствах обрабатываемого материала, технические условия на продукцию, была

описана технологическая схема процесса производства латунных листов, приведены

основные расчёты (усилия, напряжения, формоизменение, энергозатраты).

Оборудование прокатного цеха, используемое в технологии, позволяет

производить продукцию соответствующую российским и зарубежным стандартам. Лист

- это разновидность плоского проката. Мною был рассмотрен и изучен

технологический процесс производства латунных листов Л63 применяемый на

Кировском заводе по обработке цветных металлов "КЗОЦМ".

Список использованной литературы

1. Ссылка на интернет-ресурс: nfmetall.ru.

2. Медь и её сплавы. Отечественные и зарубежные марки:

Справочник/ Осинцев О.Е., Федоров В.Н. М.: Машиностроение, 2004. 336с.

3. ПТИ "Нагрев слитков в нагревательной методической печи №

562".

4. ПТИ "Прокатка слитков и листов, полос и плит на стане

горячей прокатки дуо 850 х 1500".

. ПТИ "Сварка горячекатаных полос из меди и ее

сплавов на полуавтоматической линии сварки рулонов".

6. ПТИ "Фрезерование полос на линии двухстороннего фрезерования".

7. ПТИ "Холодная прокатка на стане тандем 1000".

. ПТИ "Разрезка листов на линии поперечной

резки"

9. ПТИ "Отжиг проката в камерных печах".

10. ПТИ "Травление и обезжиривание листов, полос, анодов и плит

из меди и сплавов на ее основе в травильных баках".

. ПТИ "Холодная прокатка на стане кварто

800".

. ПТИ "Правка листов из меди и сплавов на ее

основе на листоправильных машинах".

. ПТИ "Резка листов и полос на гильотинных

ножницах".

. Теория прокатки: Справочник/ Целиков А.И., Гришков

А. И. М.: Металлургия, 1970. 358с.

. Технология прессования и листовой прокатки

специальных сплавов в решениях задач: Учеб. пособие/ Логинов Ю.Н., Буркин С.П.

Екатеринбург: УГТУ, 2004. 117с.

. Энергоёмкость и энергосбережение в процессах

пластической обработки специальных сплавов: Методические указания/ Логинов Ю.Н.

Буркин С.П. Екатеринбург: УГТУ-УПИ, 2006. 43с.