Проектирование привода к ленточному транспортеру

Содержание

Введение

. Схема привода

. Исходные данные

. Кинематический расчет привода

. Расчет зубчатых передач редуктора

.1 Расчет тихоходной ступени

.2 Расчет быстроходной ступени

. Расчет ременной передачи

. Предварительный расчет валов

. Конструктивные размеры корпуса редуктора

. Расчет валов редуктора

.1 Расчет ведущего вала

.2 Расчет промежуточного вала

.3 Расчет тихоходного вала

. Проверка подшипников на долговечность

.1 Расчет подшипников ведущего вала

.2 Расчет подшипников промежуточного вала

.3 Расчет подшипников тихоходного вала

. Проверка прочности шпоночных соединений

. Посадка деталей редуктора

. Выбор сорта масла

. Порядок сборки редуктора

Заключение

Список литературы

Введение

Цель данной работы - проектирование привода к ленточному транспортеру. В

проектируемом приводе используется двухступенчатый цилиндрический соосный

редуктор. Проектирование подразумевает собой подбор электродвигателя, расчет

ременной передачи привода, расчет геометрических и прочностных параметров

зубчатых передач и валов, подбор и расчет подшипников и шпоночных или шлицевых

соединений, а так же составление компоновки и чертежей редуктора.

1. Схема

привода

В механический привод ленточного транспортера (рис. 1) входят

электродвигатель 1 и редуктор 3. Электродвигатель соединяется с редуктором

через ременную передачу 2. Редуктор - двухступенчатый цилиндрический косозубый

соосный. Редуктор и электродвигатель расположены на раме сварной конструкции.

Рис. 1 - схема привода.

2. Исходные данные

Мощность на выходном валу P3 = 5

кВт

Частота вращения выходного вала n3 = 40 об/мин

Срок службы привода L = 5

лет.

Годовой коэффициент Kгод =

0,8

Суточный коэффициент Kсут =

0,29

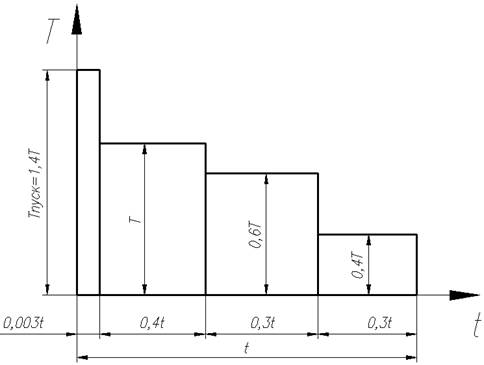

Рис.2 - График нагрузки

3. Кинематический

расчет привода

Pпотр =

где

ηобщ - КПД привода.

КПД

привода в данном случае можно определить по формуле:

ηобщ = η3подш ∙ ηрем ∙ η2цил

где

ηподш = 0,99 - КПД пары подшипников;

ηцил = 0,97 - КПД цилиндрической зубчатой передачи;

ηрем = 0,95 - КПД ременной передачи;

ηобщ = 0,993*0,95*0,972 = 0,867

Тогда

потребная мощность составит

Pпотр = 5 /

0,867 = 5,76 кВт.

Зададимся

предварительно передаточными отношениями:

Передаточное

отношение редуктора принимаем: Uред = 12

Передаточное

отношение ременной передачи: Uрем = 2

Передаточное

отношение тихоходной передачи определим по формуле:

=

0,9= 0,9 = 3,12

Принимаем

UT = 3,15

Передаточное

отношение быстроходной передачи определим по формуле:

Б

= Uред / UT = 12 / 3,15 = 3,8

Принимаем

UБ = 4.

Тогда

передаточное отношение редуктора составит:

Uред = 4*3,15 =

12,6

Определим

общее передаточное отношение привода:

Uобщ = 12,6*2 =

25,2

Определим

требуемую частоту вращения электродвигателя по формуле:

тр.дв

= n3∙Uобщ = 40*25,2 = 1008 об/мин

По

таблицам, исходя из рассчитанных значений требуемой мощности и частоты

вращения, подберем электродвигатель. Выбираем электродвигатель 132M6 -

это асинхронный короткозамкнутый двигатель, закрытый, обдуваемый с параметрами:

Pдв=7,5 кВт, синхронной частотой вращения 960 об/мин (асинхронная

частота вращения nдв = 960 об/мин).

Передаточные

отношения редуктора оставим без изменений, скорректируем передаточное отношение

ременной передачи:

рем

= nдв/n3/Uред = 960/40/12,6 = 1,9

Определим

действительные числа оборотов валов привода.

введем

нумерацию валов привода:

вал

1 - входной вал редуктора;

вал

2 - промежуточный вал редуктора;

вал

3 - выходной вал редуктора.

Тогда

получим:

nдв = 960 об/мин

1

= nдв / Uрем = 960 / 1,9 = 505,3 об/мин

n2 = n1 / UБ =

505,3 / 4 = 126,3 об/мин

n3 = n2 / UТ =

126,3 / 3,15 = 40 об/мин

Определим

крутящие моменты на валах привода:

Крутящий

момент на двигателе:

дв

= 9550 = 9550*7,5/960 = 74,6 Нм.

Крутящий

момент на входном валу редуктора:

= Tдв*Uрем*ηрем*ηподш

= 74,6*1,9*0,95*0,99 = 133,3 Нм.

Крутящий

момент на промежуточном валу редуктора:

= T1*UБ*ηцил*ηподш

= 133,3*4*0,97*0,99 = 512,0 Нм.

Крутящий

момент на выходном валу редуктора:

T3 = T2* UT*ηцил*ηподш =

512,0*3,15*0,97*0,99 = 1548,8 Нм.

4. Расчет

зубчатых передач редуктора

.1 Расчет

тихоходной ступени

Выбираем материал колеса и шестерни сталь 40Х с улучшением.

Твердость шестерни 290 НВ, твердость колеса 280 HB.

Определим допускаемые контактные напряжения для шестерни и для колеса по

общей зависимости:

[σ]H = σHlimZNZRZV/SH

где σHlim - предел контактной выносливости;

для шестерни σHlim1 = 2HB1 + 70 = 2*290 + 70 = 650 МПа.

для колеса σHlim2 = 2HB2 + 70 = 2*280 + 70 = 630 МПа.

Число циклов, соответствующих перегибу кривой усталости:

для шестерни NHlim1

= 30(HB1)2,4 = 30*2902,4 = 2,44·107.

для колеса NHlim2 = 30(HB2)2,4 = 30*2802,4 = 2,24·107.

Действительные числа циклов перемены напряжений:

Для колеса:

N2=60·n2·Lh

Где n2 = 40 об/мин - частота вращения

колеса.

Lh -

время работы передачи:

= L∙365Kгод∙24Kсут =

5*365*0,8*24*0,29 = 10161,6 ч.

Тогда

N2 =

60*40*10161,6 = 2,44·107.

Для шестерни:

1 = N2·U = 2,44*108*3,15 = 7,69·107.

Определим эквивалентное число циклов для шестерни и колеса по формуле:

= μHN

где коэффициент μH определяется согласно циклограмме

нагружения:

μH = (

)3∙= 1,03*0,4+0,63*0,3+0,43*0,3 = 0,484

Тогда

NHE1 = 0,484*7,69×107 = 3,72×107

NHE2 = 0,484*2,44×107 = 1,18×107

Коэффициент

долговечности ZN определим по формуле:

для

шестерни: ZN1 = = = 0,979

для

колеса: ZN2 = = = 1,033

Коэффициент

шероховатости ZR принимаем: ZR=1 (для шлифованных зубьев)

Коэффициент

ZV учитывает влияние окружной скорости:

для

передач работающих при малых окружных скоростях (v < 5м/с) ZV =

1

Минимальные

значения коэффициента запаса прочности SH = 1,1 для

зубчатых колес с улучшением.

Тогда

определим:

для

шестерни: [σ1]H = 650*0,979*1*1/1,1 = 578,5 МПа.

для

колеса: [σ2]H = 630*1,033*1*1/1,1 = 591,6 МПа.

Для

дальнейших расчетов будем пользоваться величиной:

[σ]H = ([σ1]H+[σ2]H)/2 = (578,5+591,6)/2 = 585,05 МПа.

Определим

допускаемые напряжения изгиба для шестерни и колеса по общей зависимости:

[σ]F = σFlimYNYRYA/SF

где

σFlim

- предел выносливости на изгиб:

для

шестерни σFlim1

= 1,75HB1 = 1,75*290 = 507,5 МПа.

для

колеса σFlim2 = 1,75HB2 = 1,75*280 = 490 МПа.

Число

циклов, соответствующих перегибу кривой усталости принимаем:

NFlim = 4 ·106.

Определим

эквивалентное число циклов для шестерни и колеса по формуле:

=

μFN

где

коэффициент μF

определяется согласно циклограмме нагружения:

μF = (

)6∙= 1,06*0,4+0,66*0,3+0,46*0,3 = 0,415

Тогда

NFE1 = 0,415*7,69·107

= 3,191·107

NFE2 = 0,415*2,44·107

= 1,013·107

Так

как NFE1 > NFlim и NFE2 > NFlim, то YN = 1

Коэффициент

шероховатости YR для шлифованных зубьев принимаем:

YR = 1

Коэффициент

YA учитывает влияние одностороннего приложения нагрузки,

для колес с улучшением и одностороннем приложении нагрузки принимаем: YA =

1.

Значение

коэффициента запаса прочности SF для улучшенных колес принимаем: SF =

1,7

Тогда

определим:

для

шестерни: [σ1]F = 507,5*1*1*1/1,7 = 298,53 МПа.

для

колеса: [σ2]F = 490*1*1*1/1,7 = 288,24 МПа.

Проведем

расчет межосевого расстояния.

Принимаем

коэффициент ширины Ψa=0,315

(при несимметричном расположении колес относительно опор).

Межосевое

расстояние определим по формуле:

где

Ka = 410 - коэффициент межосевого расстояния для

косозубых колес.

U = 3,15 -

передаточное отношение передачи.

T1 = 512,0 (Н·м)

- крутящий момент на ведущей шестерне.

KHβ = 1 - коэффициент концентрации нагрузки для прирабатываемых колес (при

HB < 350)

Тогда

aw ≥ 410*(3,15+1)*= 195,1 мм

Принимаем

aw = 200 мм.

Предварительный

делительный диаметр колеса определим по формуле:

2’ = 2·aw·U / (U+1)

= 2*200*3,15 / (3,15+1) = 303,6 мм.

Ширина b2 = Ψa · aw =

0,315·200 = 63 мм.

Принимаем b2 =

60 мм.

Определим величину модуля

передачи:

Где Km = 5,8 -

коэффициент модуля передачи (для косозубых колес).

m ≥

= 3,42

Принимаем стандартный модуль m =

3,5 мм.

Минимальный угол наклона

зубьев определим по формуле:

βmin = arcsin(4m/b2) = arcsin (4*3,5/60) =

arcsin (0,23) = 13,3°

Суммарное число зубьев

определим по формуле:

Σ = 2·awcosβmin /

m = 2·200·cos(13,3) / 3,5 = 2×200×0,973/3,5 = 111,2.

Принимаем zΣ = 111.

Угол наклона зубьев:

β = arccos(zΣm/2aw) =

arccos (111×3,5/(2×200)) = arcos (0,97) = 14,07°

Число зубьев шестерни:

1 = zΣ / (U+1) = 111 / (3,15+1) = 26,75.

Принимаем z1 = 27.

Число зубьев колеса:

2 = zΣ - z1 = 111 - 27 = 84.

Фактическое передаточное

число

ф = z2/z1 = 84/27

= 3,11.

Определяем размеры колес:

Делительные диаметры:

шестерни: d1 = z1·m/cosβ = 27·3,5/cos(14,07) = 27·3,5/0,97= 97,42

мм.

колеса: d2 =

2aw - d1 = 2·200 - 97,42 = 302,58 мм.

Диаметры окружностей вершин:

шестерни: da1 =

d1+2m = 97,42 + 2·3,5 = 104,42 мм.

колеса: da2 =

d2+2m = 302,58 + 2·3,5 = 309,58 мм.

Диаметры окружностей впадин:

шестерни: df1 =

d1 - 2,5m = 97,42 - 2,5·3,5 = 88,67 мм.

колеса: df2 =

d2 - 2,5m = 302,58 - 2,5·3,5 = 293,83 мм.

Ширину шестерни принимаем b1 = 65

мм.

Силы в зацеплении:

Окружная: Ft =

2·T2 / d2 = 2·1548,8·103 / 302,58 = 10237,3 Н.

Радиальная: Fr = Ft tgα/cosβ = 10237,3·tg(20) / cos(14,07) = 3841,6 Н.

Осевая сила: Fa = Ft×tgβ = 10237,3*tg(14,07) = 10237,3*0,142 = 1453,7

Н.

Окружная скорость в

зацеплении:

=

π·d2·n2 / 6·104 = 3,14·302,58·40/6·104 = 0,6 м/с.

С учетом этого выбираем

степень точности передачи - 9.

Для выбранной степени

точности коэффициент KFα = 1,0

Коэффициент KFV =

1,4 (для HB<350)

Коэффициенты форма зуба

принимаем согласно [1; табл.2.5]

YF1 = 3,8 (для z1 = 29,58)

YF2 = 3,58 (для z2 = 92,04)

Расчетное напряжение изгиба в

зубьях колеса определим по формуле:

σF2 = KFα KFV YF2 Ft / (b2m) =

1,0*1,4*3,58*10237,3 / (60*3,5) = 244,3 МПа.

Расчетное напряжение изгиба в

зубьях шестерни

σF1 = σF2YF1 /

YF2 = 244,3*3,8 / 3,58 = 259,3 МПа.

Так как σF1 < [σ]F1 и σF2 < [σ]F2 то

условие прочности на изгиб выполняется.

Произведем проверку зубьев по

контактным напряжениям.

Определим действующее

контактное напряжение по формуле:

где

KHα = 1,1 - коэффициент распределения нагрузки между

зубьями

(для косозубых колес).

KHV = 1,1 - коэффициент динамической нагрузки (для HB

< 350).

Тогда получим:

σH =

376= 603,3 МПа.

Так как σН < 1,05[σ]Н = 614,3 (МПа) то условие прочности по контактным

напряжениям выполняется.

.2 Расчет

быстроходной ступени

Выбираем материал колеса и шестерни сталь 40Х с улучшением.

Твердость шестерни 260 НВ, твердость колеса 250 HB.

Определим допускаемые контактные напряжения для шестерни и для колеса по

общей зависимости:

[σ]H = σHlimZNZRZV/SH

где σHlim - предел контактной выносливости;

для шестерни σHlim1 = 2HB1 + 70 = 2*260 + 70 = 590 МПа.

для колеса σHlim2 = 2HB2 + 70 = 2*250 + 70 = 570 МПа.

Число циклов, соответствующих перегибу кривой усталости:

для шестерни NHlim1

= 30(HB1)2,4 = 30*2602,4 = 1,88·107.

для колеса NHlim2 = 30(HB2)2,4 = 30*2502,4 = 1,71·107.

Действительные числа циклов перемены напряжений:

Для колеса:

N2=60·n2·Lh

где n2 = 126,3 об/мин - частота вращения

колеса.

N2 =

60*126,3*10161,6 = 7,7·107.

Для шестерни:

N1 = N2·U = 7,7*108*4,0 = 30,8·107.

Определим эквивалентное число циклов для шестерни и колеса по формуле:

= μHN

1 = 0,484*30,8×107 = 14,91×107

NHE2 =

0,484*7,7×107 = 3,73×107

Коэффициент долговечности ZN

определим по формуле:

для

шестерни: ZN1 = = = 0,902

для

колеса: ZN2 = = = 0,962

Коэффициент

шероховатости ZR принимаем: ZR=1 (для шлифованных зубьев)

Коэффициент

ZV учитывает влияние окружной скорости:

для

передач работающих при малых окружных скоростях (v < 5м/с) ZV =

1

Минимальные

значения коэффициента запаса прочности SH = 1,1 для

зубчатых колес с улучшением.

Тогда

определим:

для

шестерни: [σ1]H = 590*0,902*1*1/1,1 = 483,8 МПа.

для

колеса: [σ2]H = 570*0,962*1*1/1,1 = 498,5 МПа.

Для

дальнейших расчетов будем пользоваться величиной:

[σ]H = ([σ1]H+[σ2]H)/2 = (483,8+498,5)/2 = 491,15 МПа.

Определим

допускаемые напряжения изгиба для шестерни и колеса по общей зависимости:

[σ]F = σFlimYNYRYA/SF

где

σFlim

- предел выносливости на изгиб:

для

шестерни σFlim1

= 1,75HB1 = 1,75*260 = 455 МПа.

для

колеса σFlim2 = 1,75HB2 = 1,75*250 = 437,5 МПа.

Число

циклов, соответствующих перегибу кривой усталости принимаем:

NFlim = 4 ·106.

Определим

эквивалентное число циклов для шестерни и колеса по формуле:

=

μFN

NFE1 = 0,415*30,8·107

= 12,782·107

NFE2 = 0,415*7,7·107

= 3,196·107

Так

как NFE1 > NFlim и NFE2 > NFlim, то YN = 1

Коэффициент

шероховатости YR для шлифованных зубьев принимаем:

YR = 1

Коэффициент

YA учитывает влияние одностороннего приложения нагрузки,

для колес с улучшением и одностороннем приложении нагрузки принимаем: YA =

1.

Значение

коэффициента запаса прочности SF для улучшенных колес принимаем: SF =

1,7

Тогда

определим:

для

шестерни: [σ1]F = 455*1*1*1/1,7 = 267,65 МПа.

для

колеса: [σ2]F = 437,5*1*1*1/1,7 = 257,35 МПа.

Проведем

расчет межосевого расстояния.

Принимаем

коэффициент ширины Ψa=0,315

(при несимметричном расположении колес относительно опор).

Межосевое

расстояние определим по формуле:

где

Ka = 410 - коэффициент межосевого расстояния для

косозубых колес.

U = 4,0 -

передаточное отношение передачи.

T1 = 133,3 (Н·м)

- крутящий момент на ведущей шестерне.

KHβ = 1 - коэффициент концентрации нагрузки для прирабатываемых колес (при

HB < 350)

Тогда

aw ≥ 410*(4,0+1)*= 155,8 мм

Принимаем

aw = 200 мм.

Предварительный

делительный диаметр колеса определим по формуле:

’ = 2·aw·U / (U+1)

= 2*200*4,0 / (4,0+1) = 320 мм.

Ширина b2 = Ψa · aw = 0,315·200 = 63 мм.

Принимаем b2 =

40 мм.

Определим величину модуля

передачи:

Где Km = 5,8 -

коэффициент модуля передачи (для косозубых колес).

m ≥

= 1,8

Принимаем стандартный модуль m =

2,0 мм.

Минимальный угол наклона

зубьев определим по формуле:

βmin = arcsin(4m/b2) = arcsin (4*2,0/40) =

arcsin (0,2) = 11,54°

Суммарное число зубьев

определим по формуле:

Σ = 2·awcosβmin /

m = 2·200·cos(11,54) / 2,0 = 2×200×0,98/2,0 = 196.

Принимаем zΣ = 195.

Угол наклона зубьев:

β = arccos(zΣm/2aw) = arccos (195×2,0/(2×200)) = arcos (0,975) = 12,84°

Число зубьев шестерни:

z1 = zΣ / (U+1) = 195 / (4,0+1) = 39.

Принимаем z1 = 39.

Число зубьев колеса:

2 = zΣ - z1 = 195 - 39 = 156.

Фактическое передаточное

число

ф = z2/z1 = 156/39

= 4.

Определяем размеры колес:

Делительные диаметры:

шестерни: d1 = z1·m/cosβ = 39·2,0/cos(12,84) = 39·2,0/0,975= 80 мм.

колеса: d2 =

2aw - d1 = 2·200 - 80 = 320 мм.

Диаметры окружностей вершин:

шестерни: da1 =

d1+2m = 80 + 2·2,0 = 84 мм.

колеса: da2 =

d2+2m = 320 + 2·2,0 = 324 мм.

Диаметры окружностей впадин:

шестерни: df1 =

d1 - 2,5m = 80 - 2,5·2,0 = 75 мм.

колеса: df2 =

d2 - 2,5m = 320 - 2,5·2,0 = 315 мм.

Ширину шестерни принимаем b1 = 45

мм.

Силы в зацеплении:

Окружная: Ft =

2·T2 / d2 = 2·512,0·103 / 320 = 3200 Н.

Радиальная: Fr = Ft tgα/cosβ = 3200·tg(20) / cos(12,84) = 1194,7 Н.

Осевая сила: Fa = Ft×tgβ = 3200*tg(12,84) = 3200*0,142 = 454,4 Н.

Окружная скорость в

зацеплении:

=

π·d2·n2 / 6·104 = 3,14·320·126,3/6·104 = 2,1 м/с.

С учетом этого выбираем

степень точности передачи - 9.

Для выбранной степени

точности коэффициент KFα = 1,0

Коэффициент KFV =

1,4 (для HB<350)

Коэффициенты форма зуба

принимаем согласно [1; табл.2.5]

YF1 = 3,68 (для z1 = 42,078)

YF2 = 3,5 (для z2 = 168,31)

Расчетное напряжение изгиба в

зубьях колеса определим по формуле:

σF2 = KFα KFV YF2 Ft / (b2m) =

1,0*1,4*3,5*3200 / (40*2,0) = 196 МПа.

Расчетное напряжение изгиба в

зубьях шестерни

σF1 = σF2YF1 /

YF2 = 196*3,68 / 3,5 = 206,1 МПа.

Так как σF1 < [σ]F1 и σF2 < [σ]F2 то

условие прочности на изгиб выполняется.

Произведем проверку зубьев по

контактным напряжениям.

Определим действующее

контактное напряжение по формуле:

где

KHα = 1,1 - коэффициент распределения нагрузки между

зубьями

(для косозубых колес).

KHV = 1,1 - коэффициент динамической нагрузки (для HB

< 350).

Тогда получим:

σH =

376= 440,9 МПа.

Так как σН < [σ]Н = 491,15 (МПа) то условие прочности по контактным напряжениям

выполняется.

5. Расчет

ременной передачи

Исходные данные для расчета:

Крутящий момент на ведущем шкиве: T1 = 74,6 Нм

передаточное отношение Upем =

1,9

Частота вращения ведущего шкива n1 = 960 об/мин

Мощность, передаваемая передачей P = 7,5 кВт

Определим диаметр ведущего шкива по формуле [2,стр.38]:

d1 = (3…4)×= (3…4)×= 126,3…168,4

мм.

привод редуктор передача вал

По

найденному значению выбираем диаметр шкива из ряда стандартных значений по ГОСТ

17383-73. Выбираем: d1 = 140 мм.

2 = d1 ∙ uрем ∙ (1 -

ε), где:

рем - передаточное отношение

ременной передачи;

ε - относительное скольжение ремня.

Принимаем: ε = 0,01 - для передач с регулируемым натяжением ремня.

d2 = 140 * 1,9 * (1 - 0,01) = 263,3 (мм).

По найденному значению

выбираем диаметр шкива из ряда стандартных значений по ГОСТ 17383-73. Выбираем:

d2 = 260 мм.

Уточним передаточное

отношение:

рем = d2/(d1 ∙

(1 - ε)) = 260/(140 * (1 - 0,01)) = 1,88 (расхождение 1,1%).

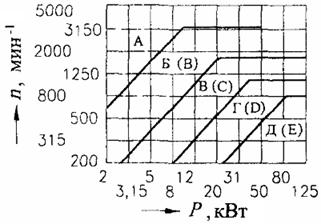

По номограмме (рис. 3 ГОСТ

1284 3-96), в зависимости от частоты вращения меньшего шкива (вала

электродвигателя) n1 = 960 об/мин и передаваемой мощности Р=7,5 кВт принимаем

сечение клинового ремня - “Б”.

Рис.5.1 - Номограмма для

выбора сечения клинового ремня

Определим межосевое

расстояние между шкивами [2,стр.39]:

а = 1,2 ∙ d2 =

1,2 * 260 = 312 (мм).

Определим длину ремня по

формуле [2,стр.39]:

= 2 ∙ a +

0,5 ∙ π ∙ (d1 + d2) + (d2 - d1)2/(4∙a)

= 2*312 +

0,5*3,14*(140 + 260) + (260 - 140)2/(4*312) = 1263,5 (мм).

Из стандартного ряда размеров

Ra20 принимаем: Lp = 1250 мм

(Ремень Б - 1250 Т ГОСТ

12841-80).

Уточним межосевое расстояние

по выбранному ремню [2,стр.39]:

,

,

где dср =

(d1 + d2)/2 = (140 + 260)/2 = 200 (мм);

∆ = (d2 - d1)/2

= (260 - 140)/2 = 60 (мм).

a = + = 310,9 мм.

Определим угол обхвата малого

шкива [2,стр.40]:

α

= 180º - 57 ∙ (d2 - d1)/a = 180º - 57 *

(260 - 140) / 310,9 = 158º.

Определим число ремней по

формуле [2,стр.40]:

,

,

где Cp = 1,1 -

коэффициент режима работы;

Р0 = 2,1 кВт - мощность, допускаемая

для передачи одним ремнем;

СL = 0,87 -

коэффициент, учитывающий длину ремня;

Сα = 0,94 - коэффициент угла обхвата;

Сz = 0,75 -

коэффициент, учитывающий число ремней в передаче.

z = 7,5*1,1 / (2,1*0,87*0,94*0,75) = 6,4.

Принимаем: z =

7.

Определим натяжение ветви

ремня по формуле [2,стр.40]:

,

,

где  - коэффициент, учитывающий влияние центробежных сил

- коэффициент, учитывающий влияние центробежных сил

(для для ремня с сечением Б Θ=0,18);

- скорость ремня.

- скорость ремня.

υ = 3,14*960*0,14/60 = 7 (м/с).

Тогда

F0 = 850*7,5*1,1*0,87/(7*7*0,94) + 0,18*72 = 141,3 (Н).

Рис.5.2 - Схема сил,

действующих в ременной передаче

Определим силу, действующую

на вал [2,стр.40]:

в = 2 ∙ F0 ∙ z ∙ sin(α/2) = 2*141,3*4*sin(158º/2)

= 1941,9 Н.

Рис.5.3 - Параметры шкива

Определим ширину шкивов по

формуле [2,стр.40]:

.

.

По [2,табл.7.12] для ремня

сечением “Б”:

е = 19 мм, f = 12,5

мм.

М = (7 - 1)*19 + 2*12,5 = 139

(мм).

Материал шкивов - серый чугун СЧ15. Конфигурацию ободов шкивов и размеры

канавок выполняем по ГОСТ 20889-80.

6.

Предварительный расчет валов

Предварительно определим диаметр выходного конца ведущего вала по

формуле:

dв1 = (6…7)· =

(6…7) · = 30,6…35,8 мм.

Принимаем

dв1 = 36 мм.

Диаметр

шейки вала под уплотнение примем dуп1 = 40 мм.

Диаметры

подшипниковых шеек примем dп1 = 45 мм.

Диаметр

вала принимаем d1 = 50 мм.

Шестерню

выполняем заодно с валом.

Предварительно

определим диаметр промежуточного вала по формуле:

в2 = (5…6)· = (5…6) · = 40…48

мм.

Диаметры подшипниковых шеек

примем dп2 = 45 мм.

Диаметр вала принимаем d2 =

55 мм.

Диаметр посадки ведомого

колеса и ведущей шестерни тихоходной передачи принимаем конструктивно dк2 =

50 мм.

Диаметр ступицы ведомого

колеса быстроходной передачи:

ст2 = (1,2…1,6)·dк2 =

(1,2…1,6)*50 = 60…80 мм.

Принимаем dст2

= 80 мм.

Длина ступицы ведомого колеса

быстроходной передачи:

ст2 = (1,0…1,5)·dк2 =

(1,0…1,5)*50 = 50…75 мм.

Принимаем Lст2

= 60 мм.

Предварительно определим

диаметр выходного конца тихоходного вала по формуле:

в3 = (5…6)· = (5…6) · = 57,8…69,4

мм.

Принимаем dв3 =

60 мм.

Диаметр шейки вала под

уплотнение примем dуп3 = 65 мм.

Диаметры подшипниковых шеек

примем dп3 = 70 мм.

Диаметр посадки ведомого

колеса принимаем конструктивно dк3 = 80 мм.

Диаметр ступицы ведомого колеса

тихоходной передачи:

ст3 = (1,2…1,5)·dк3 =

(1,2…1,6)*80 = 96…128 мм.

Принимаем dст3

= 120 мм.

Длина ступицы ведомого колеса

быстроходной передачи:

ст3 = (1,0…1,5)·dк3 =

(1,0…1,5)*80 = 80…120 мм.

Принимаем Lст3

= 90 мм.

7.

Конструктивные размеры корпуса редуктора

Минимальный зазор от деталей вращения до стенок корпуса определим по

формуле:

a = + 3

где

L - наибольшее расстояние между внешними поверхностями

деталей передач:

=

aw + daБ2/2 + daТ2/2

где

daБ2 - наибольший диаметр ведомого колеса быстроходной

передачи:

daБ2 = 324 мм.

daТ2 -

наибольший диаметр ведомого колеса тихоходной передачи:

daТ2 = 315 мм.

Тогда

L= 200 + 324/2 +

315/2 = 520 мм.

a = + 3 ≈

12 мм.

Расстояние

между подшипниковыми опорами быстроходного вала предварительно примем: L1 =

2b2Б = 2*40 = 80 мм.

где

b2Б = 40мм - ширина колеса быстроходной передачи

Расстояние

между подшипниковыми опорами промежуточного вала предварительно принимаем:

2

= b2Б + 5×a + b2Т + 4×B

где

b2Т = 60 мм - ширина колеса тихоходной передачи,

B - ширина

подшипников качения, предварительно задаемся B = 30мм.

Тогда

L2 = 40+5*12+60+4*25 = 260 мм.

Расстояние

между подшипниковыми опорами тихоходного вала предварительно принимаем:

3

= (2…2,5)*b2Т = (2…2,5)*60 = 120...150 мм.

Принимаем

L3 = 140мм.

Определим

толщину стенок корпуса и крышки:

δ = 1,8 = 1,8 = 11,3 мм.

Принимаем

δ = 12 мм.

Определим

толщины фланцев корпуса и крышки:

для

корпуса: sf1 = 1,2·δ = 1,2*12 = 14 мм.

для

крышки: sf2 = δ = 12 мм.

Определим

толщину нижнего пояса корпуса при наличии бобышек:

0

= 1,5·δ = 1,5*12 = 18 мм.

Определим

диаметр болтов, соединяющих крышку с корпусом:

³ 1,25 = 1,25 = 14,4 мм.

Принимаем болты с резьбой

М16.

диаметр фундаментных болтов:

ф  1,25d = 1,25*16 = 20 мм.

1,25d = 1,25*16 = 20 мм.

Принимаем фундаментные болты

с резьбой M20.

Принимаем диаметр болтов

крышек подшипников принимаем конструктивно: d0 = 10 мм.

Предварительная компоновка

редуктора показана на рис. 3

Рис.3 - предварительная

компоновка редуктора

8. Расчет

валов редуктора

.1 Расчет

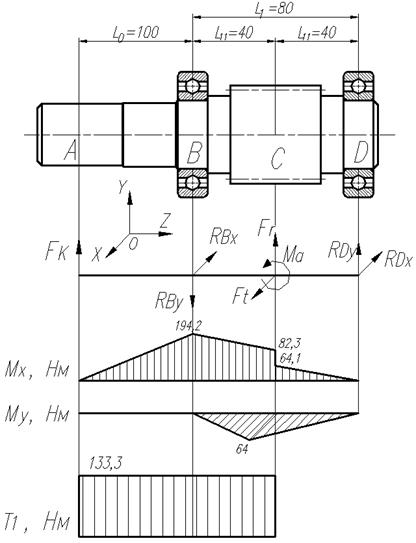

ведущего вала

На вал действуют силы и момент от зубчатой косозубой передачи, а так же

консольная сила, действующая на выходной конец вала от ременной передачи:

Крутящий момент на валу T =

133,3 Нм.

Силы, действующие в зубчатых зацеплениях:

Окружная: Ft = 3200 Н.

Радиальная: Fr = 1194,7 Н.

Осевая: Fа = 454,4 Н.

сила от ременной передачи: FK =

1941,9 Н.

Определим реакции в опорах из уравнений статики.

Рассмотрим действие сил в плоскости Y0Z.

Момент от осевой силы составит:

= Fa*d1/2 = 454,4*0,08/2 = 18,2 Н×м.

SMx(D) = 0

FK(L0+L1)+RByL1-FrL11+Ma = 0

Отсюда

= (FrL11+ FK(L0+L1)-Ma)/L1

= (1194,7*0,04+1941,9*(0,1+0,08)-18,2)/0,08 = 4739,1 Н.

SMx(B) = 0

RDyL1+FrL11-FKL0+Ma = 0

Отсюда

= -(FrL11-FKL0+Ma)/L1 = -(1194,7*0,04-1941,9*0,1+18,2)/0,08 =

1602,5 Н.

Построим эпюру изгибающих и крутящих моментов в рассматриваемой

плоскости.

= FKL0 = 1941,9*0,1 = 194,2.

MC1 = FK(L0+L11)-RByL11 = 1941,9*(0,1+0,04)-4739,1*0,04 =

82,3 Н×м.

MC2 = MC1 - Ma = 82,3-18,2 = 64,1.

MD =

0.

Рассмотрим действие сил в плоскости X0Z.

Так как нагрузка (сила Ft)

приложена симметрично относительно опор, то реакции в опорах составят:

= RDx = 0,5×Ft = 0,5*3200 = 1600 H.

Построим эпюру изгибающих и крутящих моментов в рассматриваемой

плоскости.

= MB = 0.

MC = RBxL11 = 1600*0,04 = 64 Н×м.

= 0.

Суммарные реакции в опорах составят:

RB = = = 5002

Н.

RD = = = 2264,5

Н.

Рис.4

- эпюры изгибающих и крутящих моментов быстроходного вала

Согласно

построенным эпюрам определим эквивалентные моменты для опасного сечения в точке

B (шейка подшипника качения).

экв

= + T = + 133,3 = 327,5 Н×м.

Материал вала - Сталь 40X.

Рассчитываем допускаемый диаметр вала, исходя из допускаемого напряжения на

кручение ([τ] = 115 МПа) для материала вала по формуле:

d ≥ = = 0,031 м = 31 мм.

Принятые ранее диаметры ведущего вала более допускаемых расчетных диаметров,

следовательно, условие прочности выполняется.

8.2 Расчет

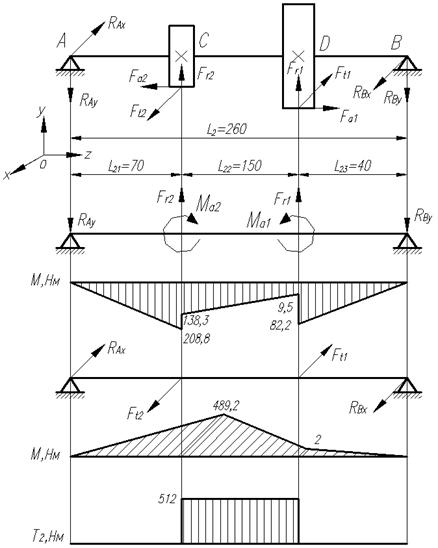

промежуточного вала

Расчетная схема для определения реакций опор приведена на рисунке 5.

На вал действуют силы от быстроходной передачи:

Fr1 = 1194,7

Н.

Ft1 = 3200

Н.

Fa1 = 454,4

Н.

и силы от тихоходной передачи:

Fr2 = 3841,6

Н.

Ft2 = 10237,3

Н.

Fa2 = 1453,7

Н.

Момент Ma1 от осевой силы Fa1 составит:

1 = Fa1*d2/2 = 454,4*0,32/2 = 72,7 Н×м.

Момент Ma2 от осевой силы Fa2 составит:

2 = Fa2*d1/2 = 1453,7*0,097/2 = 70,5 Н×м.

Определим реакции в опорах для плоскости Y0Z из уравнений

статики.

ΣM(B) = 0.

RAyL2 - Fr2(L22+L23) - Fr1·L23 - Ma2 + Ma1 = 0.

Тогда

= (Fr2(L22+L23) + Fr1·L23 + Ma2 - Ma1) / L2= (3841,6*(0,15+0,04)+1194,7*0,04+70,5-72,7)

/ 0,26 = 2982,7 Н.

ΣM(A) = 0.

Fr2·L21 + Fr1(L21+L22) - RByL2 - Ma2 + Ma1 = 0.= (Fr2·L21 +

Fr1(L21+L22) - Ma2 + Ma1) / L2 = (3841,6*0,07 + 1194,7*(0,07+0,15)-70,5+72,7)/0,26 = 2054 Н.

Построим эпюру изгибающего момента действующего в плоскости Y0Z.

= -RAyL21 = -2982,7*0,07 = -208,8 Нм.= -RAyL21+Ma2 = -2982,7*0,07+70,5 =

-138,3 Нм.=

-RAy(L21+L22)+Fr2·L22+Ma2= -2982,7*(0,07+0,15)+3841,6*0,15+70,5= -9,5 Нм= MD1 - Ma1 = -9,5 - 72,7 = -82,2 Нм = 0 Нм.

Определим реакции в опорах для плоскости X0Y из уравнений

статики.

ΣM(B) = 0.

-RAxL2 + Ft2(L22+L23) - Ft1·L23 = 0.= (Ft2(L22+L23) -

Ft1·L23) / L2= (10237,3*(0,15+0,04) - 3200*0,04) / 0,26 = 6989 Н.

ΣM(A) = 0.

-Ft2·L21 + Ft1(L21+L22) - RBxL2 = 0.= -(Ft2·L21 -

Ft1(L21+L22)) / L2 = -(10237,3*0,07-3200*(0,07+0,15))/0,26

= -48,5 Н.

Построим эпюру изгибающего момента действующего в плоскости X0Y.

= RAxL21 = 6989*0,07 = 489,2 Нм.

MD = RAx(L21+L22) -

Ft2·L22 = 6989*(0,07+0,15) - 10237,3*0,15 = 2 Нм.

MB = 0

Нм.

Рис.5 - Эпюры изгибающих и крутящего моментов промежуточного вала

Тогда суммарные реакции в опорах составят:

RA = = = 7599 Н.

RB = = = 2055 Н.

Согласно

построенным эпюрам определим эквивалентные моменты для опасного сечения в точке

С (в котором действует наибольший изгиб. момент).

Mэкв = + 512 =

1044 Нм.

Рассчитываем допускаемый диаметр вала, исходя из допускаемого напряжения

на кручение для промежуточного вала [τ] = 115 МПа (материал вала Сталь 40X), для сечения в точке “С” имеем:

d ≥ = = 0,045 м = 45 мм.

Принятый

ранее диаметр вала больше допускаемого расчетного, следовательно, условие

прочности выполняется.

8.3 Расчет

тихоходного вала

На вал действуют силы и момент от зубчатой тихоходной косозубой передачи,

а так же консольная сила, действующая на выходной конец вала от цепной

передачи:

Крутящий момент на валу T =

1548,8 Н×м.

Силы, действующие в зубчатом зацеплении:

Окружная: Ft = 10237,3 Н.

Радиальная: Fr =

7024,8 Н.

Осевая: Fа = 1453,7

Н.

Величина консольной силы согласно ГОСТ Р 50891-96:

FK = 250 = 250

= 9840 Н.

Определим

реакции в опорах из уравнений статики.

Рассмотрим

действие сил в плоскости Y0Z.

Момент

от осевой силы составит:

=

Fa*d2/2 = 1453,7*0,308/2 = 223,9 Н×м.

SMx(D) = 0

-FK(L3+L4)+RByL3+FrL32-Ma = 0

Отсюда

= (FK(L3+L4)+Ma-FrL32) / L3= (9840*(0,14+0,14)+223,9-3841,6*0,07)/0,14

= 19358,5 Н.

SMx(B) =

0-FrL31-RЦL4-Ma = 0

Отсюда

= (FrL31+FKL4+Ma)/L3 = (3841,6*0,07+9840*0,14+223,9)/0,14

= 13360 Н.

Построим

эпюру изгибающих и крутящих моментов в рассматриваемой плоскости.

=

FKL4 = 9840*0,14 = 1377,6 Нм.

MC1 = FK(L4+L31)-RByL31

= 9840*(0,14+0,07)-19358,5*0,07 = 711,3 Н×м.

MC2 = MC1 - Ma = 711,3-223,9 = 487,4 Нм.=

0.

Рассмотрим

действие сил в плоскости X0Z.

Так

как нагрузка (сила Ft) приложена симметрично относительно опор, то реакции

в опорах составят:

=

RDx = 0,5×Ft = 0,5*10237,3 = 5118,7 H.

Построим

эпюру изгибающих и крутящих моментов в рассматриваемой плоскости.

=

MB = 0.

MC = RBxL31

= 5118,7*0,07 = 358,3 Н×м.

MD = 0.

Суммарные

реакции в опорах составят:

=

= = 20024 Н.

RD = = = 14307

Н.

Рис.6

- Эпюры изгибающих и крутящего моментов тихоходного вала

Согласно

построенным эпюрам определим эквивалентные моменты для опасного сечения в точке

B (шейка подшипника качения).

экв

= + T3 = + 1548,8 = 2926,4 Н×м.

Материал вала - Сталь 45. Рассчитываем допускаемый диаметр вала, исходя

из допускаемого напряжения на кручение ([τ] = 100 МПа) для материала вала по

формуле:

d ≥ = = 0,067 м = 67 мм.

Принятые ранее диаметры ведущего вала более допускаемых расчетных

диаметров, следовательно, условие прочности выполняется.

9. Проверка

подшипников на долговечность

.1 Расчет

подшипников ведущего вала

Расчет подшипников для быстроходного вала.

Произведем расчет для опоры в точке “B”. Радиальная нагрузка на подшипник RB=5002 Н, осевая нагрузка Fa=454,4 Н. Учитывая наличие осевой силы предварительно

выбираем подшипник шариковый радиально-упорный №46309 (d=45мм; D=100мм;

B=25мм; C=48,1кH).

Отношение Fa/RB = 835,6 / 7424,6 = 0,11 < 0,68

[4;стр.85]

следовательно, принимаем коэффициенты:

для радиальной нагрузки X =

1,0;

для осевой нагрузки Y = 0.

Определим эквивалентную нагрузку:

э = (RB∙V∙X

+ Y∙Fa)∙μE∙Kσ∙KT

где

Kσ = 1,4 - [1;табл.6.3] соответствует

спокойному режиму работы;

KT =

1,0 - [1;табл.6.4] соответствует работе подшипников при t <  .

.

V =

1,0 коэффициент вращения, при вращении внутреннего кольца.

μE - коэффициент учитывающий переменную нагрузку:

μE = =

= 0,785

э

= (5002*1,0*1,0+0*454,4)*0,785*1,4*1,0 = 5497,2 Н.

Число

оборотов вала n = 505,3 об/мин.

Долговечность

определим по формуле:

=

a23×()3 = 0,75*()3

= 16571 ч.

где

a23 = 0,75 - коэффициент, учитывающий качество металла

колец (для шарикоподшипников).

Расчетная

долговечность подшипника больше срока службы редуктора Lh = 10161,6 ч,

следовательно, выбранный подшипник удовлетворяет условиям эксплуатации.

9.2 Расчет

подшипников промежуточного вала

Произведем расчет для опоры в точке “А”. Радиальная нагрузка на подшипник

RA=7599 Н, осевая нагрузка Fa= Fa2-Fa1=1453,7-454,4=999,3

Н. Учитывая наличие осевой силы предварительно выбираем подшипник шариковый

радиально-упорный №46309 (d=45мм;

D=100мм; B=25мм; C=48,1кH).

отношение Fa/RA = 999,3 / 7599 = 0,13 < 0,68

следовательно, принимаем коэффициенты:

для радиальной нагрузки X =

1,0;

для осевой нагрузки Y = 0.

Определим эквивалентную нагрузку:

Pэ = (RA∙V∙X + Y∙Fa)∙μE∙Kσ∙KT = (7599*1*1+0*999,3)*0,785*1,4*1 = 8351,3 Н.

Число оборотов вала n =

126,3 об/мин.

Долговечность определим по формуле:

L = a23×()3 = 0,75*()3 = 18909,5 ч.

Расчетная

долговечность подшипника больше срока службы редуктора Lh = 10161,6 ч,

следовательно, выбранный подшипник удовлетворяет условиям эксплуатации.

9.3 Расчет

подшипников тихоходного вала

Произведем расчет для опоры в точке “B”. Радиальная нагрузка на подшипник RB=20024 Н, осевая нагрузка Fa=1453,7 Н. Учитывая наличие осевой силы предварительно

выбираем подшипник шариковый радиальный №314 (d=70мм; D=150мм;

B=35мм; C=104кH).

отношение Fa/RB = 1453,7 / 20024 = 0,07 < 0,68

следовательно, принимаем коэффициенты:

для радиальной нагрузки X =

1,0;

для осевой нагрузки Y = 0.

Определим эквивалентную нагрузку:

э = (RB∙V∙X

+ Y∙Fa)∙μE∙Kσ∙KT = (20024*1*1+0*1453,7)*0,785*1,4*1=22006,4

Н.

Число оборотов вала n = 40

об/мин.

Долговечность определим по формуле:

L = a23×()3 = 0,75*()3 = 32983 ч.

Расчетная

долговечность подшипника больше срока службы редуктора Lh = 10161,6 ч,

следовательно, выбранный подшипник удовлетворяет условиям эксплуатации.

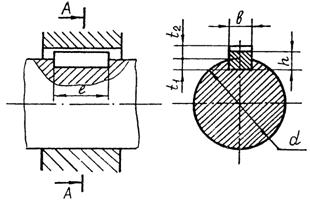

10. Проверка

прочности шпоночных соединений

Шкив ременной передачи и зубчатые колеса насаживают на валы редуктора и

предохраняют от проворачивания шпонками. Размеры сечения шпонки выбирают в

зависимости от диаметра вала в месте установки шпонки. Применяем шпонки призматические

со скругленными торцами (рис.7). Их размеры зависят от диаметров валов.

Материал шпонок - сталь 40

нормализованная.

Рис.7 - Шпоночное соединение

Проверку прочности соединения проведем из условия прочности на смятие:

σ = ≤

[σсм],

где [σсм] - допускаемое напряжение смятия,

[σсм] = 210 МПа для материала шпонок - стали 40.

T - крутящий

момент на рассматриваемом валу, Н·мм.

Расчет

шпонки быстроходного вала:

Размеры

шпоночного соединения согласно ГОСТ 23360-78:

диаметр

вала в месте установки шпонки (концевой участок) d = 36 мм;

размеры

шпонки: длина l = 50 мм; ширина b = 10 мм;

высота h = 8 мм;

глубина

паза вала t1 = 5 мм

Крутящий

момент на валу T = 133,3 Н×м.

σ = = 62 МПа.

Расчетное напряжение меньше допускаемого. Условие прочности выполняется.

Расчет шпонки ведомого колеса быстроходной передачи:

Размеры шпоночного соединения согласно ГОСТ 23360-78:

диаметр вала в месте установки шпонки d = 50 мм;

размеры шпонки: длина l = 50

мм; ширина b = 16 мм; высота h = 10 мм;

глубина паза вала t1 = 6

мм

σ = = 150,6 МПа.

Расчетное напряжение меньше допускаемого. Условие прочности выполняется.

Расчет шпонки ведомого колеса тихоходной передачи:

Размеры шпоночного соединения согласно ГОСТ 23360-78:

диаметр вала в месте установки шпонки d = 80 мм;

размеры шпонки: длина l = 80

мм; ширина b = 22 мм; высота h = 14 мм;

глубина паза вала t1 = 9

мм

σ = = 133,5 МПа.

Расчетное напряжение меньше допускаемого. Условие прочности выполняется.

Расчет шпонки концевого участка тихоходного вала:

Размеры шпоночного соединения согласно ГОСТ 23360-78:

диаметр вала в месте установки шпонки d = 60 мм;

размеры шпонки: длина l = 80

мм; ширина b = 18 мм; высота h = 11 мм;

глубина паза вала t1 = 7

мм

σ = = 208 МПа.

Расчетное

напряжение меньше допускаемого. Условие прочности выполняется.

11. Посадка деталей редуктора

Посадки выбираем из рекомендаций [1; табл. 10.13]:

посадка зубчатых колес на вал -  ;

;

-

посадка подшипников на шейки валов - ;

посадка

подшипников в отверстия корпуса - ;

посадки

крышек подшипников в отверстия корпуса - ;

посадки

штифтов в отверстия корпуса - ;

посадки

шпонок в паз вала (по ширине) - ;

посадка

шпонки в паз колеса (по ширине) - .

12. Выбор

сорта масла

Смазывание зацепления производится разбрызгиванием жидкого масла. По [1;

табл. 8.4] выбираем вязкость масла. Так как величина контактных напряжений в

пределах 600 МПа и скорость скольжения 2,1м/с, то рекомендуемым является масло

индустриальное И-Г-А-68, кинематическая вязкость масла при 40ºC 61…75 мм2/c (cСт). Смазывание

подшипников осуществляется посредством разбрызгивания того же масла в корпусе

редуктора.

13. Порядок

сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и

покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора.

Начинают сборку с того, что на валы надевают зубчатые колеса и подшипники,

предварительно нагретые в масле до 80-100°С. Собранные валы укладывают на

соответствующую корпусную деталь и закрывают крышкой корпуса. Для центровки

крышку устанавливают с помощью двух штифтов и затягивают болты. Закладывают в

сквозные крышки резиновые манжеты и устанавливают крышки в корпус. Регулировку

радиально-упорных подшипников производят набором тонких металлических прокладок,

устанавливаемых под фланцы крышек подшипников. Затем ввертывают пробку

маслоспускного отверстия с прокладкой и маслоуказатель.

Заливают в корпус редуктора масло и закрывают смотровое отверстие крышкой

с прокладкой из технического картона; закрепляют крышку болтами. Собранный

редуктор обкатывают и подвергают испытанию на стенде.

Заключение

В объеме курсового проекта проведен расчет привода ленточного

транспортера, состоящего из электродвигателя, зубчатого соосного

двухступенчатого редуктора и ременной передачи. На основании предварительных

расчетов выбран необходимый по мощности электродвигатель АИР 132M6 ТУ 16-525564-84 (7,5 кВт, 960

об/мин) и выполнены чертежи на редуктор. Передаточное отношение редуктора 12,6,

передаточное отношение ременной передачи 1,9. Крутящий момент на выходном валу

редуктора 1548,8 Н∙м, частота вращения выходного вала 40 об/мин.

Список

литературы

1. Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для

машиностроит. спец. вузов. Изд. 8-е, перераб. и доп. М.: Издательский центр

“Академия”, 2003. 496 с.

. Курсовое

проектирование деталей машин: Учеб. пособие для техникумов / С.А. Чернавский,

Г.М. Ицкович, К.Н. Боков и др. - М.: Машиностроение, 1980. - 351 с., ил.

. Анурьев

В.И. Справочник конструктора-машиностроителя в 3-х т, т.2: изд. 8-е перераб. и

доп. Под ред. ИН Жестковой. - М.: Машиностроение, 2001. - 912с.: ил.

4. Перель Л.

Я. одшипники качения: Расчет, проектирование и обслуживание опор: Справочник. -

М.: Машиностроение, 1983,- 543 с, ил.