Принцип дії теплообмінників

ЗМІСТ

Вступ

Розділ 1. Опис проектованого апарата

Розділ 2. Правила техніки безпеки.

Розділ 3. Місце та призначення апарата в технологічній схемі.

Розділ 4.Розрахунки проектованого апарата

Висновок

Список використаної літератури

Вступ

Теплообміном називають процес передачі теплоти від одного

тіла до другого. Мірою теплообміну вважають кількість переданої теплоти.

Речовини, які беруть участь у процесі теплообміну, називають

теплоносіями. Речовину з вищою температурою називають гарячим теплоносієм, а

речовину з нижчою температурою - холодним.

Апарати, призначені для нагрівання й охолодження, називаються

теплообмінниками. За технологічним призначення та конструктивним оформленням

такі апарати досить різноманітні.

Теплообмінними апаратами, або теплообмінники - це

устаткування, призначене для передачі тепла від одного теплоносія до іншого,

для реалізації теплового процесу. Як теплоносії можуть використовуватися

рідини,суміші й суспензії, пара, гази.

Процес переносу тепла називається теплообміном, його рушійною

силою є різниця температур. Перенос тепла здійснюється трьома різними

способами: теплопровідністю, конвекцією та випромінюванням. Кожний з цих

способів має свої закономірності, які складають предмет теорії теплопередачі.

До теплових процесів належать нагрівання, охолодження,

конденсація, випаровування. Нагрівання - підвищення температури матеріалів, що

переробляються, шляхом підводу до них тепла. Охолодження - зниження температури

матеріалів, що переробляються, шляхом відводу від них тепла.

Конденсація - зрідження пари будь-яких речей шляхом відводу

від них тепла. Випаровування - перевід у газоподібний стан якої-небудь рідини

шляхом підводу до неї тепла.

Основна характеристика будь-якого теплового процесу -

кількість тепла, що передається: від цієї величини залежать розміри

теплообмінних апаратів. Основним розміром теплообмінного апарата є поверхня

теплообміну. Існує три способи передачі теплоти: теплопровідність, конвекція і

випромінювання.

Теплопровідністю називають явище перенесення теплової енергії

безпосереднім контактом між частинами тіла. Конвекцією називають процес

поширення теплоти внаслідок руху рідини або газу. Розрізняють два види

конвекції: природна конвекція, виникає внаслідок різниці густин нагрітих і

холодних частинок рідини, тобто під дією внутрішніх сил та вимушену, коли рух

рідини виникає під дією зовнішніх сил (насоса, вентилятора).

Теплообмін при природній конвекції.

Рисунок 1. - Поперечне обмивання пучка труб. а) коридорне розташування

труб; б) шахове розташування труб.

В даному випадку тепловіддача залежить від форми і розмірів поверхні

нагріву, температур поверхні і теплоносія, коефіцієнта об'ємного розширення і

інших фізичних властивостей. Швидкість руху рідини не робить впливу на

тепловіддачу.

Випромінюванням називається процес передачі теплоти від

одного тіла до іншого поширенням електромагнітних хвиль у просторі між цими

тілами.

Теплопередачею називають процес теплообміну між двома

середовищами, розділеними твердою перегородкою. Існуючі теплообмінні апарати

можуть бути класифіковані за різними ознаками:

способом передачі тепла;

призначенням;

типом поверхні, що передає тепло;

видом теплоносіїв і їхнім агрегатним станом;

компонуванням поверхні нагрівання.

Основне рівняння теплопередачі. В більшості практичних

випадків взаємодія теплоносіїв відбувається через деяку поверхню розділу, яка в

загальному випадку може розглядатися як багатошарова тверда стінка. Наприклад,

в трубчастих теплообмінниках теплообмін відбувається через стінку труби і два

шари забруднень з обох боків стінки.

Цей вид теплообміну називається теплопередачею. Кількість

передаваної теплоти визначається основним рівнянням теплопередачі:

= KF∆tcp,

де Q - тепловий потік, тобто кількість теплоти, передавана

через поверхню теплообміну в 1 с, Вт;

К - коефіцієнт теплопередачі, Вт/(м2К);- площа поверхні

теплопередачі, м2;

∆tср - середня різниця температур гарячого і холодного

теплоносія, К.

Коефіцієнт теплопередачі К показує, яка кількість теплоти

переходить в одиницю часу від більш нагрітого до менш нагрітого теплоносія

через розділяючу їх стінку площею 1 м2 протягом 1 с, при різниці температур між

теплоносіями 1К.

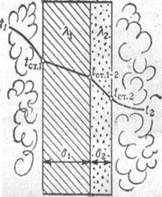

На рис. 2. показана передача теплоти через плоску стінку.

Рисунок 1.2 - Передача теплоти через плоску стінку

За способом передачі тепла всі теплообмінники підрозділяються

на поверхневі й контактні. В апаратах контактного типу передача тепла

здійснюється через безпосередній контакт теплоносіїв. Теплообмінники даного

класу підрозділяються на змішувальні й барботажні. У змішувальних апаратах

відбувається перемішування гарячого й холодного теплоносія.

Розділ 1. Опис проектованого апарата

Теплообмінники - це пристрої, які служать для передачі тепла

від теплоносія (гарячої речовини), до речовини холодного (нагрівається). В

якості теплоносіїв можуть використовуватися газ, пари або рідина. На

сьогоднішній день найбільш широке поширення з усіх видів теплообмінників

отримали кожухотрубні. Принцип роботи кожухотрубного теплообмінника полягає в

тому, що гарячий і холодний теплоносії рухаються по двох різних каналах. Процес

теплообміну відбувається між стінками цих каналів.

Види і типи кожухотрубних теплообмінників:

Теплообмінник - досить складний пристрій, і існує безліч його

різновидів. Кожухотрубні теплообмінники відносяться до виду рекуперативних.

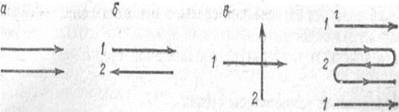

Ділення теплообмінників на види проводиться залежно від напрямку руху

теплоносія:

Вони бувають:

- прямоточні (а);

- протиточні (б);

перехресний потік (в);

змішаний потік (г);

Рисунок 1.3 - Варіанти напряму руху теплоносіїв уздовж розділяючої їх

стінки. а - прямоток; б - протиток; в - перехресний потік; г - змішаний потік;

Для виготовлення кожухотрубних теплообмінників

використовуються леговані і високоміцні сталі. Такі види сталей

використовується тому, що дані пристрої, як правило, працюють вкрай агресивному

середовищі, яка здатна викликати корозію.

Теплообмінники поділяються на типии:

• температурним кожуховим компенсатором;

Рисунок 1. 4 Температурний кожуховий компенсатор.

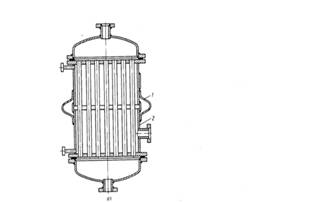

• нерухомими трубками;

Рисунок 1. 5 - Кожухотрубний теплообмінник з нерухомими

трубками.

• U-подібними трубками;

Рисунок 1. 6 - Кожухотрубний теплообмінник з U- подібними трубками

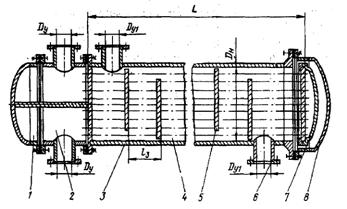

• плаваючою головкою.

Рисунок 1. 7- Кожухотрубний теплообмінник з плаваючою головкою.

1-кришка розподільної камери; 2 - розподільна камера: 3 - кожух;

4-теплообмінні труби; 5 - перегородка з сегментним вирізом; 6 - штуцер; 7

-кришка плаваючої головки. 8 - кришка кожуха.

За принципом взаємодії теплоносіїв розрізняють системи:

рідина - рідина;

пар - рідина;

газ - рідина;

пар - пар;

пар - газ;

газ - газ;

Переваги кожухотрубних теплообмінників:

Кожухотрубні агрегати останнім часом користуються високим

попитом, і більшість споживачів віддають перевагу саме даний тип агрегату.

Такий вибір не випадковий - кожухотрубні агрегати мають безліч переваг.

Основною і найбільшою вагомою перевагою є висока стійкість

даного типу агрегатів до гідроударів.

Недоліки кожухотрубних агрегатів- великі розміри, висока

металоємність.

Розділ 2. Правила техніки безпеки

При монтажі, експлуатації та обслуговуванні пластинчатих

теплообмінників слід дотримуватися таких правил: виконувати чинні положення

техніки безпеки. Перед початком будь-яких робіт переконатися , що

теплообмінники не перебувають під тиском і їх температура нижче 40 ° С.

Використовувати рукавиці щоб уникнути пошкоджень і травм при роботі з

пластинами з гострими кутами. У всіх випадках забезпечити дотримання місцевих

законів і нормативних актів, що стосуються охорони праці та навколишнього

середовища.

Підготовка теплообмінників до використання.

Перевірити, що насоси, які подають теплоносії в теплообмінник

споряджені регулювальними та запобіжними клапанами. Насос не повинен

засмоктувати повітря.

Розділ 3. Місце та призначення апарата в

технологічній схемі

теплообмінник компенсатор кожуховий температурний

Теплообмінники призначені для здійснювання теплообміну між

рідинами та між рідиною та парою і можуть бути використані для підігріву води в

системах опалення, вентиляції, гарячого водопостачання та інших цілях.

При виборі і створенні теплообмінної апаратури необхідно

враховувати такі важливі чинники, як теплове навантаження апарату, температурні

умови процесу, физико-хімічні параметри робочих середовищ, умови теплообміну,

характер гідравлічних опорів, вид матеріалу і його корозійну стійкість,

простоту пристрою та компактність, розміщення апарату, взаємний напрямок руху

робочих середовищ, можливість очистки поверхні теплообміну від забруднень,

витрати металу на одиницю відданої теплоти та інші техніко-економічні

показники.

Економічне використовування якісних матеріалів, високий

рівень технології виготовлення і повне використовування всіх досягнень

теплопередачі дають можливість вибору і створення раціональних теплообмінних

апаратів, що задовольняють всім перерахованим вимогам.

Хімічні продукти в тій чи іншій мірі завжди викликають

корозію матеріалу апарату, тому для виготовлення їх застосовуються різні метали

(залізо, чавун, алюміній) і їх сплави. Найбільше застосування знаходять сталі.

Завдяки здатності змінювати свої властивості залежно від складу, можливості

термічної і механічної обробки сталі з низьким змістом вуглецю добре

штампуються, але погано обробляються різанням. Добавки інших металів - легуючих

елементів - покращують якість сталей і додають їм особливі властивості

(наприклад, хром покращує механічні властивості, зносостійкість і корозійну

стійкість; нікель підвищує міцність, пластичність; кремній збільшує

жаростійкість).

Для підвищення кислотостійкості і жароміцності апаратів їх

виготовляють з хромонікелевих сталей. Для дуже агресивних середовищ

застосовуються високолеговані сталі.

При виробництві теплообмінних апаратів корпус їх виконується

із сталевих листів (переважно товщиною більше 4 мм), що виготовляються гарячим

плющенням.

На теплообмінниках встановлено таблички на яких вказано:

дані про виготовлювача: назва підприємства, номер телефону,

факс, товарний знак;

умовне позначення;

заводський номер;

рік виготовлення;

максимальна температура в каналах,

максимальний робочий тиск в каналах, МПа;

випробовувальний тиск в каналах, МПа;

знак відповідності (при сертифікації);

маса, кг;

розмір "а макс", мм; "а мин", мм.

Теплообмінник опломбований заводською пломбою. Порушення

пломби знімає гарантію на працездатність теплообмінника.

Експлуатаційні обмеження. Не дозволяється експлуатація

теплообмінників:

при розмірі пакета пластин меншому “а min”, вказаному в

табличці і в паспорті;

при експлуатаційних параметрах вищих, ніж вказані в табличці

і в паспорті;

з середовищами не передбаченими паспортом;

при додатковому хлоруванні.

Даний апарат використовується на МАС лінії виробництва

газованих безалкогольних напоїв.

Вода, що є основним компонентом газованого напою, спочатку

фільтрується в пісочному фільтрі 9 грубого очищення. Тонка фільтрація води

здійснюється в керамічному свічковому фільтрі 8.

Для тонкого очищення води використовують фільтр-прес 7, також

працює під тиском. Освітлена вода насосом 6 подається в катіонітовий фільтр 5

для пом'якшення. Регенерація фільтрів здійснюється за допомогою солерозчиннів 3

шляхом зміни струму води. Пом'якшена вода піддається знезараженню ультрафіолетовими

променями в бактерицидної установці 4. Насосом 1 вода подається в холодильник

2, де охолоджується до температури 4 ... 7 ° С і направляється у виробництво.

Цукор у міру потреби очищають від сторонніх домішок, зважують

і завантажують в сироповарочний апарат 12. Туди ж наливають воду в кількості

40% до маси цукру, подають виправний брак з цеху і кип'ятять протягом 20 ... 25

хв. Готовий цукровий сироп насосом 13 подають на охолодження в теплообмінник

14. З метою запобігання кристалізації сахарози і додання цукровому сиропу

м'якого і приємного смаку його направляють в сироповарочний апарат 15 для

інверсії. Інвертний цукровий сироп після охолодження в теплообміннику 17 до 25

° С насосом 16 перекачується в збірник 22.

Соки і настої зі збірки 19, відфільтровані за необхідності у

фільтр-пресі 20, насосом 18 подаються в сталевий емальований збірник 21. Для

розчинення лимонної кислоти і есенції, а також для приготування різних добавок

на предкупажной майданчику розміщені збірники 24 і 25.

Колер, використовуваний для фарбування напоїв, готують шляхом

нагрівання цукру до 180 ... 200 ° С в колеровочной апараті 10, куди наливають

воду в кількості 1 ... 3% до маси цукру. З колеровочной апарату 10 колер

насосом 11 направляється в збірник 23.

Купажний сироп готується в вертикальних купажних апаратах 26

... 28, мають мішалки якірного типу. Всі компоненти купажу надходять в апарат

самопливом із збірок 21, 23 ... 25, змонтованих на предкупажной майданчику.

Готовий купажний сироп фільтрується на фільтрі 29, охолоджується до температури

8 ... 10 ° С і насосом 30 подається в напірний збірник 31, звідки самопливом

подається на безперервно діючу установку для змішування купажу з водою і

насичення напою діоксидом вуглецю.

Розділ 4. Розрахунки проектованого апарата

Завдання :

Розрахувати вертикальний кожухотрубний теплообмінник для

нагрівання m=11,6 кг/с води від tп.в. = 18ºС до tк.в. = 70ºС насиченою водяною парою з

тиском 0,11 МПа , температурою (tп = 102ºС)

Вихідні дані: матеріал труб - нержавіюча сталь;=1 м/с

внутрішній діаметр труб - 0,021м;

зовнішній діаметр труб - 0,025 м;

абсолютна шорсткість внутрішньої поверхні труб Δ

= 0,01 мм;

коефіцієнт корисної дії приводу насоса η= 0,8;

товщина стінки δст = 0,003 м;

коефіцієнт теплопровідності λ

ст = 17,5

Вт/(м·К);

ціна 1 м2 поверхні теплообміну апарату СF = 2000 грн / м2;

річна частина амортизаційних відрахувань а = 0,08 %;

кількість годин роботи теплообмінника в році τ

= 4000 год;

ціна 1 кВт·год електроенергії на 2013 рік СЕ = 0,4

грн/(кВт·год).

Тепловий розрахунок

Визначення середньої різниці температур між теплоносіями:

а) більша різниця температур: Δtб = tп - tп.в = 102 - 18 = 84ºС

б) менша різниця температур: Δtм = tп - tк.в. =

102 - 70= 32ºС

Т,°С

102 102

Δtм 70

Δtб

18 F,м

Рис.1 Температурний графік

Оскільки

Δtб/ Δtм=2,625

а 2,625 > 2, то середньо логарифмічну різницю розраховують

за формулою:

Δtср = (Δtб - Δtм) / ln (Δtб / Δtм ) =84 - 32/ ln2,625 =53ºС

Визначення середньої температури води

ср = (tп - Δtср) =(102 - 53) = 49ºС

За середньою температурою води tср =

49ºС

знаходимо його теплофізичні характеристики :(додаток 1)

густина ρ = 989 кг/ м3;

коефіцієнт динамічної в`язкості μ

=558,8 ·10-6 Па·с;

теплоємність води с = 4175 Дж/(кг · К);

коефіцієнт теплопровідності λ

= 0,640 Вт/(м·К);

критерій Прандтля Pr =3,619;для 102ºС =2250*103 (додаток 3)

Визначення теплового навантаження апарата.

= с · m · (tк.в - tп.в.)

= 4175 · 11,6 · (78 - 18) = 2905800 Вт.

Витрати пари визначаємо з рівняння теплового балансу:

= x · Q · (i’’ - i’) = x · Q/ r

D = 1,05 · 2905800 / 2250000 = 1,36 кг/с

Де х = 1,02…1,05 - коефіцієнт, що враховує витрати теплоти в

навколишнє середовище.

Розраховуємо режим руху води в трубах. Нехай швидкість руху води в

трубах w = 1 м/с. Обчислюємо критерій Рейнольдса Re =

=

=

= 36441,62>13800, тоді рух води в трубах -

турбулентний.

= 36441,62>13800, тоді рух води в трубах -

турбулентний.

Визначаємо кількість труб одного ходу

= f1 / (0,785 d2в ) = m / 0,785 · d2в · ρ· w.

Оскільки w

= Re μ / dв · ρ, то n1= m / ( 0,785 · dв · Re ·

μ)

n1= 11,6 /( 0,785 · 0,021 · 37167,14 · 558,4 ·10-6 ) = 35

Визначення коефіцієнта тепловіддачі для води:

Критерій Нуссельта

= 0,023 · Re0,8 · Pr0,4

= 0,023 · 36441,620,8 · 3,6190,4 = 171,6

Тоді α2 = ( Nu · λ ) / dв

α2 = (174,2 · 0,640 ) / 0,021=

5228,8 Вт/(м2 · К)

Визначаємо коефіцієнт тепловіддачі від водяної пари до

стінки. Орієнтовно вибираємо температуру стінки з боку пари tст= 67 ºС. Тоді температура

конденсату tпл = 0,5 · ( tп + tст)пл=0,5 · (102 + 67) = 84 ºС

За цією температурою знаходимо фізичні характеристики конденсату:

густина ρ2 =961 кг/ м3;

коефіцієнт теплопровідності λк = 0,676 Вт/(м·К);

коефіцієнт динамічної в`язкості μ2

= 2963 ·10-6 Па

·с;

теплота пароутворення r = 2265 · 103 кДж/кг.

Висота поверхні теплопередачі : l = 1,5 м.

Тоді за рівнянням α1 = 1,15·

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

α1= 1,15 ·  = 4941,457 Вт/(м2.К)

= 4941,457 Вт/(м2.К)

Коефіцієнт теплопередачі для чистої поверхні :

K = 1 / (1/α1 +

δст /λст + 1/α2)

Приймаємо, що труби виготовлені з нержавіючої сталі, тоді

коефіцієнт теплопровідності становить λ ст = 17,5 Вт/(м·К), а товщина

стінки δст = 0,002м.

К = 1 / (1/4941,457 + 0,002 /17,5 + 1/6160) = 1969 Вт/(м2 ·

К)

Коефіцієнт теплопередачі для забрудненої поверхні за

значенням коефіцієнта використання поверхні теплообміну φ

= 0,8;

= K · φ = 1984 · 0.8 = 1575 Вт/(м2 · К)

Перевіряємо правильність прийнятого значення температури

стінки за формулою: tст= tп -( k / α1) · Δtсрст = 102 - (1578/4961,982)

· 53 = 85 ºС

Різниця між прийнятим значенням температури стінки і

визначеним становить 0,8 ºС, що допускається .

Визначення площі поверхні теплопередачі

F = Q / ( k · Δtср ) = 2905800 / (478 · 53) =

34,8 м2

Конструктивний розрахунок

Розрахункову довжину всіх ходів визначаємо за формулою:

L = F / (π · dр · n1) =114.6 / 3,14 · 0,022

· 34 = 14,6 м

Оскільки α1 ≈ α2,

то dр = 0,5 ·

(dв + dз ) = 0,5 · (0,021 + 0,025) = 0,022 м,

де dр - розрахунковий діаметр труб, який взято таким , що

дорівнює півсумі зовнішнього і внутрішнього діаметрів.

Кількість ходів трубного простору : z = L / l = 14,5 / 1,5 =

10.

Вибираємо чотирьохходовий теплообмінник, робоча довжина

трубок якого становить l = 1,5 м.

Загальна кількість труб, що розміщуються на трубних решітках:

= z · n1 =10 · 35 = 336.

У разі розміщення труб на сторонах правильних шестикутників

за таблицею 6.2 вибираємо найближчу загальну кількість труб n = 367. Тоді на

стороні найбільшого шестикутника а = 11 труби, а кількість труб, розміщених по

діагоналі шестикутника, b = 21.

Відстань між осями труб : s = 1,4 · dз = 1,4 · 25 = 35 мм.

Внутрішній діаметр корпусу теплообмінника: Dв = 1,1 · s

в

= 1,1 · 35 ·

в

= 1,1 · 35 ·  = 825 мм.

= 825 мм.

Вибираємо нормалізований теплообмінник, зовнішній діаметр кожуха якого

Dз = 800 мм і товщина стінки δст = 4 мм(таблиця 6.2) . Тоді внутрішній діаметр

такого теплообмінника Dв = 800 - 2 · 4 = 792 мм.

Діаметр патрубків для води :

1

= 1 м/с

1

= 1 м/с

=

0,122 м

=

0,122 м

Діаметр патрубка для пари:

2

= 30 м/с

2

= 30 м/с

=0,299

м

=0,299

м

Діаметр патрубка для конденсату:

3

= 0,5 м/с

3

= 0,5 м/с

=0,06

м

=0,06

м

Загальна висота теплообмінника:

Н = l + 2 · h

Висоту кришки h без патрубків беремо 0,3 діаметра кожуха (0,8 · 0,3 =

0,24 м), а висоту кришки на 200 мм більшу від діаметра патрубка для води (0,122

+ 0,2 = 0,322 м)

Н = 1,5 + 0,24 + 0,322 = 2,062 м.

Гідравлічний розрахунок

Коефіцієнт тертя λ при Re = 36441,62

<42000 (20 Δ/ dв = 20 · 0,021/0,01·10-3 = 42000), тоді λ =

0,3164 · Re -0,25 = 0,3164 ·

37167,14-0,25 = 0,023.

Сума коефіцієнтів місцевих опорів у теплообміннику:

∑ξ = 2,5 +1+1,5+

1+1,5+1,5 = 9.

Втрата тиску:

Δр = (λ ·

+ ∑ξ) ·

+ ∑ξ) ·

Δр = (0,0236 ·

+ 9)

+ 9)

=12595

Па

=12595

Па

Потужність приводу насоса :

N = (m · Δр) / η · ρ,

де η

- коефіцієнт корисної дії насоса,

який приймаємо рівним 0,8.= (11,6 · 42368) / 0,8 · 989 = 185 Вт.

Розрахунок теплової ізоляції:

в = А · F ·(tіз - tп) =3633,973

Де для повітря tп - 20 - 25, а tіз - 30 - 35

Α= 9,74 + 0,07 · (30-20) =

10,44

=

0,047

=

0,047 (скляна вата) , а

(скляна вата) , а  =98 ºС

=98 ºС

=0,0039

=0,0039

Техніко-економічні показники роботи апарата

Визначаємо амортизаційні витрати

Ка = F · СF · а,

де F - площа теплообміну;

СF - вартість 1 м2 поверхні теплообміну апарата, яка складає

2000 грн/м2;

а - річна частина амортизаційних відрахувань, яка становить

0,08%.

Ка = 34,8 · 2000 · 0,08 = 5569 грн/рік

Визначаємо експлуатаційні витрати

Ке = N · Се · τ,

де N - потужність електродвигуна насоса;

Се - вартість 1 кВт·год електроенергії, яка становить 0,4

грн/(кВт·год);

τ - кількість годин роботи

теплообмінника за рік, яка складає 4000 год.

Ке = 135 · 0,4 · 4000 = 295464 грн/рік

Отже, сумарні затрати складають

К∑ = Ка + Ке = 18338 + 993876= 30125 грн/рік

Нехай швидкість руху води в трубах w = 0,6 м/с. Обчислюємо

критерій Рейнольдса

Re =

Re =  = 22316,26>13800, тоді рух води в трубах -

турбулентний.

= 22316,26>13800, тоді рух води в трубах -

турбулентний.

Визначаємо кількість труб одного ходу

= f1 / (0,785 d2в ) = m / 0,785 · d2в · ρ· w.

Оскільки w

= Re μ / dв · ρ, то n1= m / ( 0,785 · dв · Re ·

μ)

= 11,6 /( 0,785 · 0,021 · 37167,14 · 558,4 ·10-6 ) = 56

Визначення коефіцієнта тепловіддачі для води:

Критерій Нуссельта

= 0,023 · Re0,8 · Pr0,4

= 0,023 · 22316,260,8 · 3,6190,4 = 115,9

Тоді α2 = ( Nu · λ ) / dв

α2 = (115,9 · 0,640 ) / 0,021=

3532 Вт/(м2 · К)

Визначаємо коефіцієнт тепловіддачі від водяної пари до

стінки. Орієнтовно вибираємо температуру стінки з боку пари tст= 67 ºС. Тоді температура

конденсату tпл = 0,5 · ( tп + tст)пл=0,5 · (102 + 67) = 84 ºС

За цією температурою знаходимо фізичні характеристики

конденсату:

густина ρ2 =961 кг/ м3;

коефіцієнт теплопровідності λк = 0,676 Вт/(м·К);

коефіцієнт динамічної в`язкості μ2

= 2963 ·10-6 Па

·с;

теплота пароутворення r = 2265 · 103 кДж/кг.

Висота поверхні теплопередачі : l = 1,5 м.

Тоді за рівнянням α1 = 1,15·

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

α1= 1,15 ·  = 4941,457 Вт/(м2.К)

= 4941,457 Вт/(м2.К)

Коефіцієнт теплопередачі для чистої поверхні :

K = 1 / (1/α1 +

δст /λст +

1/α2)

Приймаємо, що труби виготовлені з нержавіючої сталі, тоді

коефіцієнт теплопровідності становить λ ст = 17,5 Вт/(м·К), а товщина

стінки δст = 0,002м.

К = 1 / (1/4941,457 + 0,002 /17,5 + 1/6160) = 1984 Вт/(м2 ·

К)

Коефіцієнт теплопередачі для забрудненої поверхні за

значенням коефіцієнта використання поверхні теплообміну φ

= 0,8;

= K · φ = 1984 · 0.8 = 1587 Вт/(м2 · К)

Перевіряємо правильність прийнятого значення температури

стінки за формулою:

ст= tп -( k / α1) · Δtср

ст = 102 - (1587/600,219) · 53 = 66,1

ºС

Різниця між прийнятим значенням температури стінки і

визначеним становить 0,8 ºС, що допускається .

Визначення площі поверхні теплопередачі

= Q / ( k · Δtср ) = 2906496 / (1587· 53) =

41,1 м2

Конструктивний розрахунок

Розрахункову довжину всіх ходів визначаємо за формулою:

L = F / (π · dр · n1) =114.6 / 3,14 · 0,022

· 34 = 10,5 м

Оскільки α1 ≈ α2,

то dр = 0,5 ·

(dв + dз ) = 0,5 · (0,021 + 0,025) = 0,022 м,

де dр - розрахунковий діаметр труб, який взято таким , що

дорівнює півсумі зовнішнього і внутрішнього діаметрів.

Кількість ходів трубного простору : z = L / l = 48,9 / 1,5 =

7.

Вибираємо чотирьохходовий теплообмінник, робоча довжина

трубок якого становить l = 1,5 м.

Загальна кількість труб, що розміщуються на трубних решітках:

= z · n1 =33 · 34 = 396.

У разі розміщення труб на сторонах правильних шестикутників

за таблицею 6.2 вибираємо найближчу загальну кількість труб n = 367. Тоді на

стороні найбільшого шестикутника а = 11 труби, а кількість труб, розміщених по

діагоналі шестикутника, b = 21.

Відстань між осями труб : s = 1,4 · dз = 1,4 · 25 = 35 мм.

Внутрішній діаметр корпусу теплообмінника: Dв = 1,1 · s

в

= 1,1 · 35 ·

в

= 1,1 · 35 ·  = 856 мм.

= 856 мм.

Вибираємо нормалізований теплообмінник, зовнішній діаметр кожуха якого

Dз = 800 мм і товщина стінки δст = 4 мм(таблиця 6.2) . Тоді внутрішній діаметр

такого теплообмінника Dв = 800 - 2 · 4 = 792 мм.

Діаметр патрубків для води :

1

= 1 м/с

1

= 1 м/с

=

0,122 м

=

0,122 м

Діаметр патрубка для пари:

2

= 30 м/с

2

= 30 м/с

=0,299

м

=0,299

м

Діаметр патрубка для конденсату:

3

= 0,5 м/с

3

= 0,5 м/с

=0,06

м

=0,06

м

Загальна висота теплообмінника:

Н = l + 2 · h

Висоту кришки h без патрубків беремо 0,3 діаметра кожуха (0,8 · 0,3 =

0,24 м), а висоту кришки на 200 мм більшу від діаметра патрубка для води (0,122

+ 0,2 = 0,322 м)

Н = 1,5 + 0,24 + 0,322 = 2,062 м.

Гідравлічний розрахунок

Коефіцієнт тертя λ при Re = 22316,26

<42000 (20 Δ/ dв = 20 · 0,021/0,01·10-3 = 42000), тоді λ = 0,3164

· Re -0,25 = 0,3164 ·22316,26 -0,25 = 0,026.

Сума коефіцієнтів місцевих опорів у теплообміннику:

∑ξ = 2,5 +1+1,5+

1+1,5+1,5 = 9.

Βςπΰςΰ

ςθρκσ: Δр = (λ

·

+ ∑ξ) ·

+ ∑ξ) ·

Δр = (0,0236 ·

+ 9)

+ 9)

=3556

Па

=3556

Па

Потужність приводу насоса :

N = (m · Δр) / η · ρ,

де η

- коефіцієнт корисної дії насоса,

який приймаємо рівним 0,8.= (11,6 · 3556) / 0,8 · 989 = 52 Вт.

Розрахунок теплової ізоляції:

в = А · F ·(tіз - tп) =4285,349

Де для повітря tп - 20 - 25, а tіз - 30 - 35

Α= 9,74 + 0,07 · (30-20) =

10,44

=

0,047

=

0,047 (скляна вата) , а

(скляна вата) , а  =98 ºС

=98 ºС

=0,0039

=0,0039

Техніко-економічні показники роботи апарата

Визначаємо амортизаційні витрати

Ка = F · СF · а,

де F - площа теплообміну;

СF - вартість 1 м2 поверхні теплообміну апарата, яка складає

2000 грн/м2;

а - річна частина амортизаційних відрахувань, яка становить

0,08%.

Ка = 41 · 2000 · 0,08 = 6577 грн/рік

Визначаємо експлуатаційні витрати

Ке = N · Се · τ,

де N - потужність електродвигуна насоса;

Се - вартість 1 кВт·год електроенергії, яка становить 0,4

грн/(кВт·год);

τ - кількість годин роботи

теплообмінника за рік, яка складає 4000 год.

Ке = 52 · 0,4 · 4000 = 83422 грн/рік

Отже, сумарні затрати складають

К∑ = Ка + Ке = 18338 + 993876= 89990 грн/рік

Нехай швидкість руху води в трубах w = 0,8 м/с. Обчислюємо

критерій Рейнольдса

Re =

=  = 29755,01>13800, тоді рух води в трубах -

турбулентний.

= 29755,01>13800, тоді рух води в трубах -

турбулентний.

Визначаємо кількість труб одного ходу

= f1 / (0,785 d2в ) = m / 0,785 · d2в · ρ· w.

Оскільки w

= Re μ / dв · ρ, то n1= m / ( 0,785 · dв · Re ·

μ)

n1= 11,6 /( 0,785 · 0,021 · 29755,01 · 558,4 ·10-6 ) = 42

Визначення коефіцієнта тепловіддачі для води:

Критерій Нуссельта

= 0,023 · Re0,8 · Pr0,4

= 0,023 · 29755,010,8 · 3,6190,4 = 145,9

Тоді α2 = ( Nu · λ ) / dв

α2 = (145,9 · 0,640 ) / 0,021=

4446 Вт/(м2 · К)

Визначаємо коефіцієнт тепловіддачі від водяної пари до

стінки. Орієнтовно вибираємо температуру стінки з боку пари tст= 67 ºС. Тоді температура

конденсату tпл = 0,5 · ( tп + tст)пл=0,5 · (102 + 67) = 84 ºС

За цією температурою знаходимо фізичні характеристики

конденсату:

густина ρ2 =961 кг/ м3;

коефіцієнт теплопровідності λк = 0,676 Вт/(м·К);

коефіцієнт динамічної в`язкості μ2

= 2963 ·10-6 Па

·с;

теплота пароутворення r = 2265 · 103 кДж/кг.

Висота поверхні теплопередачі : l = 1,5 м.

Тоді за рівнянням α1 = 1,15·

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

α1= 1,15 ·  = 4941,457 Вт/(м2.К)

= 4941,457 Вт/(м2.К)

Коефіцієнт теплопередачі для чистої поверхні :

K = 1 / (1/α1 +

δст /λст + 1/α2)

К = 1 / (1/730,023 + 0,002 /17,5 + 1/4446) = 1849 Вт/(м2 · К)

Коефіцієнт теплопередачі для забрудненої поверхні за

значенням коефіцієнта використання поверхні теплообміну φ

= 0,8;

= K · φ = 1849 · 0.8 = 1479 Вт/(м2 · К)

Перевіряємо правильність прийнятого значення температури

стінки за формулою:

ст= tп -( k / α1) · Δtср

ст = 102 - (1479/600,219) ·

53 = 66,1 ºС

Різниця між прийнятим значенням температури стінки і

визначеним становить 0,8 ºС, що допускається .

Визначення площі поверхні теплопередачі

= Q / ( k · Δtср ) = 2906496 / (1479 · 53)

= 37,1 м2

Конструктивний розрахунок

Розрахункову довжину всіх ходів визначаємо за формулою:

L = F / (π · dр · n1) =114.6 / 3,14 · 0,022

· 42 = 12,7 м

Оскільки α1 ≈ α2,

то dр = 0,5 ·

(dв + dз ) = 0,5 · (0,021 + 0,025) = 0,022 м,

де dр - розрахунковий діаметр труб, який взято таким , що

дорівнює півсумі зовнішнього і внутрішнього діаметрів.

Кількість ходів трубного простору : z = L / l = 48,9 / 1,5 =

8.

Вибираємо чотирьохходовий теплообмінник, робоча довжина

трубок якого становить l = 1,5 м.

Загальна кількість труб, що розміщуються на трубних

решітках:= z · n1 =33 · 34 = 357.

У разі розміщення труб на сторонах правильних шестикутників

за таблицею 6.2 вибираємо найближчу загальну кількість труб n = 367. Тоді на

стороні найбільшого шестикутника а = 11 труби, а кількість труб, розміщених по

діагоналі шестикутника, b = 21.

Відстань між осями труб : s = 1,4 · dз = 1,4 · 25 = 35 мм.

Внутрішній діаметр корпусу теплообмінника: Dв = 1,1 · s

в

= 1,1 · 35 ·

в

= 1,1 · 35 ·  = 856 мм.

= 856 мм.

Вибираємо нормалізований теплообмінник, зовнішній діаметр кожуха якого

Dз = 800 мм і товщина стінки δст = 4 мм(таблиця 6.2) . Тоді внутрішній діаметр

такого теплообмінника Dв = 800 - 2 · 4 = 792 мм.

Діаметр патрубків для води :

1

= 1 м/с

1

= 1 м/с

=

0,122 м

=

0,122 м

Діаметр патрубка для пари:

2

= 30 м/с

2

= 30 м/с

=0,299

м

=0,299

м

Діаметр патрубка для конденсату:

3

= 0,5 м/с

3

= 0,5 м/с

=0,06

м

=0,06

м

Загальна висота теплообмінника:

Н = l + 2 · h

Висоту кришки h без патрубків беремо 0,3 діаметра кожуха (0,8 · 0,3 =

0,24 м), а висоту кришки на 200 мм більшу від діаметра патрубка для води (0,122

+ 0,2 = 0,322 м)

Н = 1,5 + 0,42 + 0,322 = 2,062 м.

Гідравлічний розрахунок

Коефіцієнт тертя λ при Re = 29755,01

<42000 (20 Δ/ dв = 20 · 0,021/0,01·10-3 = 42000), тоді λ =

0,3164 · Re -0,25 = 0,3164 · 29755,01-0,25 = 0,024.

Сума коефіцієнтів місцевих опорів у теплообміннику:

∑ξ = 2,5 +1+1,5+

1+1,5+1,5 = 9.

Втрата тиску:

Δр = (λ ·

+ ∑ξ) ·

+ ∑ξ) ·

Δр = (0,0236 ·

+ 9)

+ 9)

=7268

Па

=7268

Па

Потужність приводу насоса :

N = (m · Δр) / η · ρ,

де η

- коефіцієнт корисної дії насоса,

який приймаємо рівним 0,8.= (11,6 · 7268) / 0,8 · 989 = 107 Вт.

Розрахунок теплової ізоляції:

в = А · F ·(tіз - tп) =3868,898

Де для повітря tп - 20 - 25, а tіз - 30 - 35

Α= 9,74 + 0,07 · (30-20) =

10,44

=

0,047

=

0,047 (скляна вата) , а

(скляна вата) , а  =98 ºС

=98 ºС

=0,0039

=0,0039

Техніко-економічні показники роботи апарата

Визначаємо амортизаційні витрати

Ка = F · СF · а,

де F - площа теплообміну;

СF - вартість 1 м2 поверхні теплообміну апарата, яка складає

2000 грн/м2;

а - річна частина амортизаційних відрахувань, яка становить

0,08%.

Ка = 37,1 · 2000 · 0,08 = 5929 грн/рік

Визначаємо експлуатаційні витрати

Ке = N · Се · τ,

де N - потужність електродвигуна насоса;

Се - вартість 1 кВт·год електроенергії, яка становить 0,4

грн/(кВт·год);

τ - кількість годин роботи

теплообмінника за рік, яка складає 4000 год.

Ке = 107 · 0,4 · 4000 = 170485 грн/рік

Отже, сумарні затрати складають

К∑ = Ка + Ке = 18338 + 993876= 176414 грн/рік

Нехай швидкість руху води в трубах w = 1,2 м/с. Обчислюємо

критерій Рейнольдса

Re =

=  = 44632,52>13800, тоді рух води в трубах -

турбулентний.

= 44632,52>13800, тоді рух води в трубах -

турбулентний.

Визначаємо кількість труб одного ходу

= f1 / (0,785 d2в ) = m / 0,785 · d2в · ρ· w.

Оскільки w

= Re μ / dв · ρ, то n1= m / ( 0,785 · dв · Re ·

μ)

n1= 11,6 /( 0,785 · 0,021 · 37167,14 · 558,4 ·10-6 ) = 28

Визначення коефіцієнта тепловіддачі для води:

Критерій Нуссельта

= 0,023 · Re0,8 · Pr0,4

= 0,023 · 44632,520,8 · 3,6190,4 = 201,8

Тоді α2 = ( Nu · λ ) / dв

α2 = (201,8 · 0,640 ) / 0,021=

6150 Вт/(м2 · К)

Визначаємо коефіцієнт тепловіддачі від водяної пари до

стінки. Орієнтовно вибираємо температуру стінки з боку пари tст= 67 ºС. Тоді температура

конденсату tпл = 0,5 · ( tп + tст)пл=0,5 · (102 + 67) = 84 ºС

За цією температурою знаходимо фізичні характеристики

конденсату:

густина ρ2 =961 кг/ м3;

коефіцієнт теплопровідності λк = 0,676 Вт/(м·К);

коефіцієнт динамічної в`язкості μ2

= 2963 ·10-6 Па

·с;

теплота пароутворення r = 2265 · 103 кДж/кг.

Висота поверхні теплопередачі : l = 1,5 м.

Тоді за рівнянням α1 = 1,15·

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

визначаємо

коефіцієнт тепловіддачі від пари до стінки.

α1= 1,15 ·  = 4941,457 Вт/(м2.К)

= 4941,457 Вт/(м2.К)

Коефіцієнт теплопередачі для чистої поверхні :

K = 1 / (1/α1 +

δст /λст +

1/α2)

Приймаємо, що труби виготовлені з нержавіючої сталі, тоді

коефіцієнт теплопровідності становить λ ст = 17,5 Вт/(м·К), а товщина

стінки δст = 0,002м.

К = 1 / (1/4941,457 + 0,002 /17,5 + 1/6150) = 2090 Вт/(м2 ·

К)

Коефіцієнт теплопередачі для забрудненої поверхні за значенням

коефіцієнта використання поверхні теплообміну φ

= 0,8;

= K · φ = 2090 · 0.8 = 1672 Вт/(м2 · К)

Перевіряємо правильність прийнятого значення температури

стінки за формулою:

tст= tп -( k / α1) · Δtср

ст = 102 - (1672/600,219) · 53 = 84,14

ºС

Різниця між прийнятим значенням температури стінки і

визначеним становить 0,14 ºС, що допускається .

Визначення площі поверхні теплопередачі

= Q / ( k · Δtср ) = 2906496 / (1672 · 53)

= 32,8 м2

Конструктивний розрахунок

Розрахункову довжину всіх ходів визначаємо за формулою:

L = F / (π · dр · n1) =32,8 / 3,14 · 0,022

· 34 = 16,8 м

Оскільки α1 ≈ α2,

то dр = 0,5 ·

(dв + dз ) = 0,5 · (0,021 + 0,025) = 0,022 м,

де dр - розрахунковий діаметр труб, який взято таким , що

дорівнює півсумі зовнішнього і внутрішнього діаметрів.

Кількість ходів трубного простору : z = L / l = 48,9 / 1,5 =

11.

Вибираємо чотирьохходовий теплообмінник, робоча довжина

трубок якого становить l = 1,5 м.

Загальна кількість труб, що розміщуються на трубних решітках:

= z · n1 =11 · 28 = 316.

У разі розміщення труб на сторонах правильних шестикутників

за таблицею 6.2 вибираємо найближчу загальну кількість труб n = 367. Тоді на

стороні найбільшого шестикутника а = 11 труби, а кількість труб, розміщених по

діагоналі шестикутника, b = 21.

Відстань між осями труб : s = 1,4 · dз = 1,4 · 25 = 35 мм.

Внутрішній діаметр корпусу теплообмінника: Dв = 1,1 · s

в

= 1,1 · 35 ·

в

= 1,1 · 35 ·  = 856 мм.

= 856 мм.

Вибираємо нормалізований теплообмінник, зовнішній діаметр кожуха якого

Dз = 800 мм і товщина стінки δст = 4 мм(таблиця 6.2) . Тоді внутрішній діаметр

такого теплообмінника Dв = 800 - 2 · 4 = 792 мм.

Діаметр патрубків для води :

1

= 1 м/с

1

= 1 м/с

=

0,122 м

=

0,122 м

Діаметр патрубка для пари:

2

= 30 м/с

2

= 30 м/с

=0,299

м

=0,299

м

Діаметр патрубка для конденсату:

3

= 0,5 м/с

3

= 0,5 м/с

=0,06

м

=0,06

м

Загальна висота теплообмінника:

Н = l + 2 · h

Висоту кришки h без патрубків беремо 0,3 діаметра кожуха (0,8 · 0,3 =

0,24 м), а висоту кришки на 200 мм більшу від діаметра патрубка для води (0,122

+ 0,2 = 0,322 м)

Н = 1,5 + 0,42 + 0,322 = 2,062 м.

Гідравлічний розрахунок

Коефіцієнт тертя λ при Re = 44632,52

<42000

(20 Δ/ dв = 20 ·

0,021/0,01·10-3 = 42000), тоді λ = 0,3164 · Re -0,25 = 0,3164 ·

44632,52-0,25 = 0,022.

Сума коефіцієнтів місцевих опорів у теплообміннику:

∑ξ = 2,5 +1+1,5+

1+1,5+1,5 = 9.

Втрата тиску:

Δр = (λ ·

+ ∑ξ) ·

+ ∑ξ) ·

Δр = (0,0236 ·

+ 9)

+ 9)

=20379

Па

=20379

Па

Потужність приводу насоса :

N = (m · Δр) / η · ρ,

де η

- коефіцієнт корисної дії насоса,

який приймаємо рівним 0,8.= (11,6 · 3556) / 0,8 · 989 = 299 Вт.

Розрахунок теплової ізоляції:

в = А · F ·(tіз - tп) =3423,1

Де для повітря tп - 20 - 25, а tіз - 30 - 35

Α= 9,74 + 0,07 · (30-20) =

10,44

=

0,047

=

0,047 (скляна вата) , а

(скляна вата) , а  =98 ºС

=98 ºС

=0,0039

=0,0039

Техніко-економічні показники роботи апарата

Визначаємо амортизаційні витрати

Ка = F · СF · а,

де F - площа теплообміну;

СF - вартість 1 м2 поверхні теплообміну апарата, яка складає

2000 грн/м2;

а - річна частина амортизаційних відрахувань, яка становить

0,08%.

Ка = 32.8 · 2000 · 0,08 = 5246 грн/рік

Визначаємо експлуатаційні витрати

Ке = N · Се · τ,

де N - потужність електродвигуна насоса;

Се - вартість 1 кВт·год електроенергії, яка становить 0,4

грн/(кВт·год);

τ - кількість годин роботи

теплообмінника за рік, яка складає 4000 год.

Ке = 299 · 0,4 · 4000 = 478050 грн/рік

Отже, сумарні затрати складають

К∑ = Ка + Ке = 18338 + 993876= 483296 грн/рік

|

Ка

|

Ке

|

К∑

|

|

W=0,6

|

6577

|

479

|

6661

|

|

W=0,8

|

5939

|

297

|

6110

|

|

W=1

|

5569

|

171

|

5866

|

|

W=1,2

|

5255

|

84

|

5734

|

Висновок

Пристрій, в якому відбувається процес нагріву або

охолодження, тобто здійснюється перехід теплоти від одного теплоносія до

іншого, називають теплообмінним апаратом.

За принципом дії теплообмінні апарати розділяють на

рекуперативні, регенеративні, змішувального типу та з внутрішнім

тепловиділенням.

У рекуперативних апаратах (підігрівачах) передача теплоти від

гарячого теплоносія до холодного, відбувається безперервно через стінку, що

розділяє їх. Прикладом такого апарату може служити водоводяний підігрівач, в

якому вода, що нагрівається, рухається усередині трубок, закріплених в трубних

дошках, а в простір між трубками, обмежений кожухом, поступає гаряча вода. Вона

передає через стінки труб теплоту холодній воді.

У регенеративних апаратах одна і та ж поверхня омивається

поперемінно, то гарячим, то холодним теплоносієм (наприклад, в насадках

доменної печі). Оскільки в рекуперативних і регенеративних підігрівачах процес

передачі теплоти завжди пов'язаний з поверхнею нагріву, то ці апарати називають

також поверхневими.

Процес тепловіддачі в апаратах змішаного типу відбувається

шляхом безпосереднього зіткнення і змішення гарячого і холодного теплоносіїв.

Ці апарати застосовують, наприклад, для охолодження або нагріву води в потоці

повітря або газу. До них відносяться баштові охолоджувачі, деаератори, скрубери

і ін.

З метою інтенсифікації процесу теплопередачі через металеві

стінки застосовують ребристі поверхні теплообміну в тих випадках, коли умови

теплопередачі по обох сторонах стінки значно розрізняються. Поліпшення умов

теплопередачі досягається збільшенням теплопередаючої поверхні за допомогою

ребер, що розміщуються з того боку, де величина коефіцієнта тепловіддачі мала.

Список використаної літератури

1. Стабников

В.Н., Лисянский В.М., Таранова Попов В.Д. Процессы и аппараты пищевых

производств. М.:Агропромиздат, 1985.

2. Фраас

А., Оцисик М.,Расчет и конструирование теплообменников,перев. с англ.

М.:Атомиздат 1971

. Павлов

К.Ф. Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и аппаратов

химической технологии. Л.:Химия: 1987 -576.с

4. Романков

П.Г., Курочкина М.И., Мозжерин Ю.Я. Процессы и аппараты химической

промышленности - Л., Химия, 1989 - 560 с.

5. Справочник

по теплообменникам, М.Химия, 1982. 328 с.

6. Тепловой

расчёт котельных агрегатов (Нормативный метод). Под ред. Кузнецова Н. В. и др.

- М.: Энергия, 1973. - 256 с.

7. Лощинский

А. А., Толщинский А. Р. Основы конструирования и расчёта химической аппаратуры.

- Л. Машиностроение., 1970. - 752 с.

. Теплотехнический

справочник под ред. Юреньева В. Н., Лебедева Л. Д.

. Лебедев

П. Д. Теплообменные сушильные и холодильные установки. - М.-Л.: Энергия, 1966.

- 288 с.

. Справочник

по теплообменникам: В 2-х томах, т.2/пер. с англ. под ред. Мартыненко О. Г. и

др. - М.: Энергоиздат, 1987. - 352 с.