Изготовление детали 'Стенка'

Введение

деталь технологический стенка

В настоящее время наблюдается

стремительное развитие технологии машиностроительного производства.

Отличительной особенностью современного

машиностроения является ужесточение требований к качеству выпускаемых машин и их

себестоимости. В условиях рыночных отношений необходимо быстро реагировать на

требования потребителя. Побеждает в конкурентной борьбе тот, кто способен

реализовать принятые конструктивные и технологические решения.

Технология машиностроения является комплексной

научной дисциплиной, без которой невозможно современное развитие производства.

Изготовление современных машин происходит на базе сложных технологических

процессов, в ходе, которых из исходных заготовок с использованием различных

методов обработки изготавливают детали и собирают различные машины и механизмы.

Машиностроение является материальной

основой технического перевооружения всего народного хозяйства нашей страны.

Машиностроение является главной отраслью народного хозяйства, которая

определяет возможность развития других отраслей, способствует повышению

благосостояния общества.

Одним из основных факторов, определяющих

ускорение научно технического прогресса, является быстрое развитие технологии,

при опережающем развитии фундаментальных исследований. В настоящее время

возрастает роль научно технического прогресса в технологии. На совершенном

этапе нужно проводить трудо-, фондо- и материалосберегающую политику. Это

возможно при переходе к новым технологиям. В частности за счет применения более

эффективного инструмента, расширения использования методов горячего и холодного

объемного деформирования, сварки, штамповки, поверхностного упрочнения детали,

порошковой металлургии и другие. Принципиально изменяет технологию

металлообработки внедрение станков с ЧПУ. Неотъемлемой частью технологического

оборудования все чаще становятся управляющие ЭВМ.

В машиностроении увеличиваются объемы

деталей, изготовленные методом порошковой металлургии. Все большую роль в

производстве играют лазерный луч, магнитное поле, ультразвук и другие способы

воздействия на материал изделия. С помощью лазерной технологии с большой

производительностью и точностью можно обрабатывать различные по составу и

твердости материалы.

Основными направлениями развития

технологии в машиностроении является:

создание принципиально новых

технологических процессов и агрегатов, обеспечивающих экономию различных видов

ресурсов

комплексная автоматизация и механизация

производства. На основе разработки и освоения новых видов

высокопроизводительного технологического оборудования

совершенствование системы управления

технологическими процессами на основе программно-целевого метода.

Повышенное требование к качеству и технологичности продукции

способствуют необходимости изменения технологического оборудования.

1.

Характеристика проектируемого цеха

Назначение проектируемого механического цеха: изготовление

деталей заданной формы. Необходимые для этого заготовки поступают со склада в

отделение металлообрабатывающих станков.

Исходные данные для проектирования: программа выпуска 20 тыс.

шт. в год. Номенклатура деталей: кронштейн, стенка, контакт, стакан.

Основное механообрабатывающее оборудование:

токарно-винторезные, горизонтально-фрезерные, вертикально-фрезерные,

вертикально-сверлильные станки, слесарные верстаки.

Исходя из программы выпуска 20 тыс. шт. в год тип

производства - крупносерийное.

В цехе имеется 2 пролета шириной 24 м и 6 колонн с шагом 12

м.

Практически в цехе выполняется обработка любых деталей по

замкнутому циклу согласно номенклатуре выпускаемых изделий. В цехе успешно

разрабатываются и применяются новые прогрессивные технологические процессы

формообразования детали, с использованием обработки детали по программе ЧПУ, по

кондуктором, по УСП. Перемещение деталей по пролетам цеха осуществляется мостовыми

кранами. Грузоподъемность крана 10 тонн. Для перемещения грузов между пролетами

применяется электротележки, электрокары, ручные тележки. Цех имеет

автотранспорт для перемещения деталей и готовой продукции по территории завода.

Цех кооперируется почти со всеми механическими цехами.

2.

Структура, свойства и термообработка изготовления детали

.1

Характеристика деформируемого сплава

Сплав АМг6 относится к сплавам системы алюминий с магнием Al-Mg (магналии) [1].

Применяется сплав в строительстве. Наиболее ценны для

строительных конструкций качества сплава являются технологичность, коррозионная

стойкость и архитектурная выразительность. В строительстве применяют профильные

и листовые полуфабрикаты.

Сплав находит широкое применение в судостроении для

строительства корпусов судов и их надстроек, а так же для изготовления

различного судового оборудования, трубопроводов, мебели и других устройств.

Также сплав применяют для строительства гидросамолетов, баков

ракет, в механизмах нагнетателя системы охлаждения.

В железнодорожном транспорте применяется сплав АМг6 для

внешней и внутренней обшивки пассажирских и грузовых вагонов (для перевозки

продуктов, минеральных удобрений и т.д.). Замена стальной конструкции

железнодорожного вагона конструкцией из алюминиевых сплавов позволяет снизить

массу вагона до 15%. В связи с этим возрастает скорость движения поезда,

нагрузка на ось, снижается расход энергии и топлива на 10%, сокращаются затраты

на текущий и капитальный ремонт вагонов до 18%.

В автомобильной промышленности прокат из сплава АМг6 получил

широкое применение для изготовления кузовов, цистерн, обшивки автобусов и

фургонов, а так же значительной номенклатуры навесных деталей, из за высокой

теплопроводности, в 3-4 раза выше стали, алюминиевые сплавы применяются для

изготовления таких теплонагруженных деталей как поршни, головки и блоки

цилиндров, тормозные колодки и др.

Химический состав сплава АМг6 определяется по ГОСТ 4784-97

[25] и приведен в таблице 1.

Таблица 1 - Химический состав АМг6 (масса в%)

|

Марка сплава

|

АМг6

|

|

Алюминий, Al

|

91.1 - 93.68

|

|

Кремний, Si

|

до 0.40

|

|

Железо, Fe

|

до 0.40

|

|

Медь, Cu

|

до 0.10

|

|

Марганец, Mn

|

0.5-0.8

|

|

Магний, Mg

|

5.8-6.8

|

|

Цинк, Zn

|

до 0.20

|

|

Титан, Ti

|

0.02-0.10

|

|

Бериллий, Be

|

0.0002-0.005

|

|

Примесей

|

прочие, каждая 0.05; всего 0.1

|

Деформируемые полуфабрикаты сплава применяют в отожженном

состоянии. У сплава АМг6 прочность в широком диапазоне сочетается с хорошей

способностью к формообразованию, свариваемостью и высокой общей коррозионной

стойкостью. Отличительная способность этих сплавов - прекрасная свариваемость.

2.2

Фазовый состав сплава и влияние легирующих элементов на его свойства

На диаграмме состояния Al - Mg сплав лежит до предела

растворимости и при обычной температуре имеет гетерогенную структуру, состоящую

из зерен α-твердого раствора и выделений фазы β Al3Mg2. [2]

Количество фазы Al3Mg2 растет с повышением содержания магния в сплаве.

При наличии марганца и примесей железа и кремния, кроме этого, образуются

различные марганцовистые фазы (AlMg2Mn, AlFeSi, и др.) и силицид

магния (Mg2Si). С повышением содержания в сплаве марганца и железа

увеличивается количество фазы Al6(FeMn). В сплаве содержится магния 5-6%, вследствие

неравновесной кристаллизации образуется эвтектическая составляющая, приводящая

к огрублению структуры.

Рисунок 1 - Равновесная диаграмма состояния Al-Mg

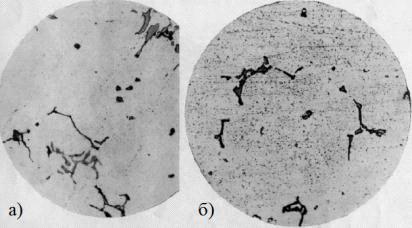

Рисунок 2 - Микроструктура а) литого сплава АМг6 и

б) литого сплава АМг6 после гомогенизации

На (рис. 2, а) показана микроструктура литого промышленного

сплава АМг6 [2]. При длительном нагреве происходит растворение фазы β Al3Mg2 и образующихся эвтектических

участков (рис. 2, б). Остаются нерастворимыми марганцовистая фаза и силицид

магния. Введение в сплавы титана может привести к образованию интерметаллидов Al3Ti.

Основные компоненты сплавов этой системы - магний и марганец.

В виде небольших добавок используют титан, кремний, медь, цинк, бериллий и

железо.[3]

Магний находится в твердом растворе и оказывает большее

упрочняющее действие, особенно после деформации. Все легирующие элементы

повышают эффект деформационного упрочнения, сплав сохраняет стабильность в

процессе производства и имеет исключительную коррозионную стойкость.

Из числа обычно используемых легирующих элементов магний и

кремний снижают плотность алюминиевых сплавов, а медь, железо, марганец, титан

и цинк повышают ее. Если элемент входит в твердый раствор и сжимает решетку, то

плотность алюминия увеличивается. При выделении такого элемента из раствора

решетка расширяется и плотность уменьшается.

Изменения плотности, связанные с присутствием кремния в

алюминии, являются примером сложного воздействия легирующего элемента на эту

характеристику. Эффект влияния кремния на плотность сплава определяется

суммарным воздействием двух факторов: степенью растворимости кремния в твердом

алюминии и количеством его в гетерогенной смеси.

Электропроводность особенно точно отражает изменение

химсостава и состояния термообработки. Все известные металлические добавки

снижают электропроводность алюминия, притом в большей степени, если они входят

в твердый раствор. Марганец является ярким примером такого влияния. По мере

увеличения содержания марганца в твердом растворе происходит быстрое повышение

электросопротивления в отличие от медленного его роста при концентрации

марганца выше предельной растворимости его в твердом состоянии. [3]

Магнитная восприимчивость алюминиевых сплавов зависит от

магнитных характеристик, количества легирующих элементов и формы, в которой они

присутствуют. Железо в виде фазы FeAl3 парамагнитно примерно в такой

же степени, как и алюминий, и поэтому влияние малых его добавок незаметно.

Отражательная и излучательная способность. Так как полное

отражение белого света (видимой части спектра) и излучательная способность алюминия

являются характеристиками поверхности (см. гл. 1), легирующие добавки лишь

косвенно влияют на эти характеристики. Наличие пленок или покрытий на алюминии

изменяет эти свойства в зависимости от состава и прозрачности пленок (покрытий)

от значений, присущих металлической поверхности, до значений, соответствующих

пленке или покрытию. Анодные покрытия на полированном алюминии имеют примерно

такую же способность к отражению излучения видимой части спектра, как и

непокрытый алюминий; рассеянное отражение значительно уменьшается с увеличением

толщины пленки.

Хотя легирующие добавки незначительно влияют на отражательную

и излучательную способности, они могут сказываться на образовании поверхности

пленок в процессе производства, термообработки и эксплуатации. Пленки обычно

снижают способность к отражению и увеличивают излучательную способность.

При определенных процессах производства присутствие магния

или Mg2Si в алюминии приводит к снижению отражательной способности с

85 - 90 до примерно 70%. В этих же условиях добавка 1,25% Мn не изменяет

излучательную способность алюминия, но добавки 3,5% Mg или 1,6% Mg2Si

повышают значения этой характеристики с 3 до 6%.

Для повышения твердости и прочности алюминия часто используют

магний или магний вместе с цинком, поскольку они оказывают незначительное

влияние на отражательную способность: в пределах 2 - 3%. Самым отрицательным

образом сказывается добавка железа, при этом снижение отражательной способности

пропорционально его содержанию при концентрациях до 0,4%. При высокой

концентрации марганца в сплаве снижение отражательной способности возрастает.

Магний и кремний в прессованных профилях из сплава АМг6 ухудшают отражательную

способность, если выделения Mg2Si образуют скопления. Применение

закалки на прессе и старения при низких температурах позволяет повысить

отражательную способность. [3]

Магний снижает поверхностное натяжение сплава, в то время как

медь, железо, марганец кремний и цинк слабо влияют на эту характеристику.

При 700°С медь, железо и титан увеличивают вязкость сплава.

Цинк слабо влияет на эту характеристику, а магний и кремний уменьшают

внутреннее трение алюминия.

Алюминий имеет относительно высокую удельную теплоемкость по

сравнению с другими металлами.

Магний, цинк, кремний и медь снижают динамический модуль

упругости алюминия в убывающей последовательности от магния к меди, исходя из

атомных процентов.

Способность к формообразованию характеризуется степенью

деформации, с которой материал может быть пластически продеформирован при

определенном процессе его обработки. Сплав упрочняется путем образования

твердых растворов (часто в сочетании с нагартовкой). Хром и марганец, вводится

для регулирования зеренной или субзеренной структуры, а также примеси железа и

кремния, обычно присутствующие в виде интерметаллических соединений.

Заслуживает внимания значительное начальное уменьшение относительного удлинения

при введении небольших добавок магния.

Снижение способности к формообразованию, вызываемое добавками

магния и меди, связано, по-видимому, с тенденцией растворенных атомов

мигрировать к дислокациям (деформационное старение). Это приводит к повышению

деформационного упрочнения при небольших деформациях, поскольку дислокации

закрепляются растворенными атомами, но к снижению деформационного упрочнения

при больших степенях деформации. Небольшие добавки магния или меди уменьшают

также величину деформационного упрочнения, связанного со скоростью деформации.

Цинк в малолегированных сплавах оказывает незначительное влияние на

деформационное упрочнение и не приводит к деформационному старению. [3]

Элементы, имеющие низкую растворимость в твердом состоянии

при типичных температурах технологических операций, такие как железо, кремний и

марганец, присутствуют в виде частиц вторых фаз и слабо влияют как на

деформационное упрочнение, так и на упрочнение в зависимости от скорости

деформирования, повышение содержания железа, никеля или марганца приводит к

увеличению количества микроскопических частиц, способствующих разрушению.

Пластичность при ковке и штамповке. Из алюминия промышленной

и более высокой чистоты можно легко изготовить полуфабрикаты сложной формы

ковкой и штамповкой в широком температурном интервале. Легирование обычно

ухудшает пластичность из-за роста предела текучести и присутствия нерастворимых

фаз, нарушающих однородность структуры.

Из-за более высоких значений предела текучести повышаются

усилия деформации, а наличие нерастворимых фаз ухудшает однородность течения

металла и способствует развитию трещин. Такие легирующие элементы, как медь,

магний и кремний, значительно повышают прочность твердого раствора. Хром,

марганец, титан, ванадий и цирконий образуют нерастворимые фазы. Присутствие

этих элементов упрочняет алюминий при повышенной температуре, однако их

действие сказывается в меньшей степени по сравнению с элементами, образующими

твердые растворы.

Обрабатываемость резанием. Чистый алюминий-относительно

мягкий и пластичный материал, он налипает на режущий инструмент, при этом об-

разуются нарост на режущей кромке и длинная стружка. Необходима специальная

технология обработки, чтобы избежать образования шероховатости поверхности и

грубых заусенцев. Легирование алюминия улучшает его обрабатываемость резанием.

[3]

Интерметаллические соединения, такие как FeAl3,

также улучшают обрабатываемость резанием без существенного снижения

долговечности режущего инструмента.

Растворимость магния в алюминии довольно высока и составляет

17,4%Mg при 450°С и около 1,4%Mg при комнатной температуре. Увеличение

содержания магния приводит к повышению предела прочности и текучести.

Относительное удлинение снижается с увеличением содержания магния до 4%, а

затем медленно повышается. Присутствие магния до 4,5% сохраняет высокую

коррозионную стойкость сплавов после любых нагревов.

Присадки марганца повышает прочностные характеристики

основного материала и сварных соединений, а также увеличивается

сопротивляемость материала к образованию горячих трещин при сварке и

коррозионному разрушению под напряжением.

Титан используется в качестве модификатора литой структуры в

слитках непрерывного литья, в сварных швах, уменьшая тем самым склонность

сплавов к кристаллизационным трещинам при литье и аргонодуговой сварке.

Бериллий предохраняет сплавы от окисления их в процессе

плавки, литья, сварки, а также при технологических нагревах под прокатку,

штамповку, прессование и др.

Кремний в количествах от 0,2 до 2% снижает механические

свойства, в особенности относительное удлинение, а также уменьшает коррозионную

стойкость сплава. Кремний снижает пластичность при прокатке. Кремний в алюминии

вместе с примесями железа образует эвтектику. [3]

Железо повышает жаропрочность сплава, затормаживая процессы

диффузии и образуя стабильные сложнолегированные упрочняющие фазы, но также

уменьшает пластичность, электропроводность, коррозионную стойкость сплава.

Цинк увеличивает склонность к трещинообразованию при литье и

сварке.

2.3

Физические, механические и технологические свойства сплава

Физические свойства

Сплав обладает высокой электропроводностью,

теплопроводностью, малым удельным весом (2,703 г/см3 при 20 ˚С). Обладает

хорошей коррозионной стойкостью в различных средах за счет образования на

поверхности металла окисной пленки Al2O3. [4]

Физические свойства АМг6 в отожженном состоянии приведены в

таблице 2.

Таблица 2 - Физические свойства АМг6

|

Сплав

|

АМг6

|

|

Состояние

|

М

|

|

Теплопроводность при 25°С, Дж/(м×с×°С)

|

117,152

|

|

Электросопротивление, Ом×м

|

0.00067

|

|

Плотность, кг/м3

|

2640

|

|

Средний коэффициент термического расширения при

20-100°С, a×106, (°С)-1

|

24,7

|

|

Удельная теплоемкость при 100°С, Дж/(кг×°С)

|

920,48

|

|

Интервал температур плавления, °С

|

571-638

|

Механические свойства

Сплав имеет невысокие прочностные характеристики - временное

сопротивление и, в особенности, предел текучести, но отличается высокой

пластичностью. [4]

Значительное упрочнение профилей из сплава АМг6 может быть

достигнуто в результате холодной деформации. Так правка растяжением в пределах

применяемых на практике степени деформации (2-3%) не оказывая заметного влияния

на предел прочности профилей из сплава АМг6, значительно повышает предел их текучести.

Относительное удлинение при этом понижается менее интенсивно, чем у других

сплавов. Такой характер изменения механических свойств профилей из сплава АМг6

при правке растяжением наблюдается независимо от условий отжига,

предшествовавшего правке.

Механические характеристики полуфабрикатов из АМг6 при Т=20oС

представлены в таблице 3.

Таблица 3 - Механические свойства сплава АМг6 при Т=20oС

|

Прокат

|

Толщина или диаметр, мм

|

σв, МПа

|

σ0,2, МПа

|

δ5, %

|

σсж, МПа

|

KCU, кДж/м2

|

KCV, кДж/м2

|

|

Профиль горячекатаный отожженный

|

6

|

345

|

170

|

20,5

|

170

|

0,2

|

0,17

|

|

Профиль горячекатаный без термообработки

|

6

|

355

|

190

|

19,5

|

190

|

|

|

|

Поковка отожженная

|

до 2500 кг

|

300

|

150

|

14

|

|

|

|

Механические свойства сплава АМг6 при

высоких температурах представлены в таблице 4.

Таблица 4 - Механические свойства сплава

АМг6 при высоких температурах

|

Прокат

|

T испытания

|

σв, МПа

|

σ0,2, МПа

|

δ5, %

|

|

Профиль (все размеры) отожженный и без

термической обработки

|

20 100 200 250

|

350 310 200 170

|

180 160 140 120

|

18 20 30 35

|

Механические свойства сплава АМг6 при низких

температурах представлены в таблице 5.

Таблица 5 - Механические свойства сплава

АМг6 при низких температурах

|

Прокат

|

T испытания

|

σв, (МПа)

|

σ0,2, (МПа)

|

δ5, (%)

|

|

Профиль отожженный и без термической обработки

(все размеры)

|

20 -70 -196

|

350 360 510

|

180

|

18 22 31

|

σв - временное

сопротивление разрыву (предел прочности при растяжении), МПа;

σ0,2 - предел текучести

условный, МПа;

δ5 - относительное

удлинение после разрыва,%

σсж - предел текучести при

сжатии, МПаи KCV - ударная вязкость, определенная на образце с концентраторами

соответственно вида U и V, Дж/см2 - температура, при которой

получены свойства, °С

Технологические свойства

Материал хорошо обрабатывается лезвийным инструментом, но так

как он является пластичным материалом возможно налипание материала на режущий

инструмент (происходит наклеп). Обладает хорошей свариваемостью аргонодуговой

сваркой. Сплав высокопластичен, легко поддается горячему и холодному

деформированию. [4]

2.4

Термическая обработка

Для сплава АМг6 применяем два вида термообработки: отжиг и

естественное старение.

Отжиг. Желательно достигать максимально высокой скорости

нагрева деталей и полуфабрикатов при отжиге, чтобы избежать роста зерна.

Скорость охлаждения при отжиге ограничивают в тех случаях, когда необходимо

избежать частичной закалки сплава, а также когда необходимо избежать коробления

полуфабрикатов. [3]

При гомогенизационном отжиге при высоких температурах нагрева

происходит растворение грубых выделений интерметаллидных фаз и неравновесных

эвтектик, постепенное устранение дендритной ликвации за счет процессов

диффузии. В процессе постепенного охлаждения интерметаллидные фазы выделяются

вновь, но уже более мелкие, округлой формы, равномерно распределённые по всему

объёму. Происходит и изменение структуры. Крупные дендритные зёрна сменяются

более мелкими, равноосными. Всё это позволяет повысить технологическую

пластичность сплава. [5]

Рекристаллизационный отжиг предназначен для снятия наклёпа.

Его применяют как окончательный, когда в изделиях необходимо сочетание умеренной

прочности с высокой пластичностью.

Зерна (дендриты), присутствующие в слитке, в результате

пластической деформации изменяют свою форму, вытягиваются в направлении главной

деформации растяжения. В зависимости от степени деформации и вида напряженного

состояния зерна могут приобретать различную форму. В прессованных

полуфабрикатах и в проволоке они имеют форму волокон, в прокатанных листах -

пластин и чешуек, а в штамповках форма зерен может быть более сложной. Однако,

микроструктура деформированного полуфабриката определяется не только

вытягиванием зерен, но и образованием новых элементов микроструктуры

деформационного происхождения, т.е. созданием новых границ зерен. Новые границы

образуются в тех случаях, когда затруднительно преобразование начальной формы

зерна в конечную. Например, при деформировании литых зерен или при продольной

осадке прессованной заготовки. Форма зерна определяется локальной схемой

деформации и может изменяться по сечению полуфабриката. Так, в центре круглого

прутка волокна имеют круглое сечение, а вблизи периферии - вытянутое по

окружности.

Температура деформации влияет на микроструктуру следующим

образом. При понижении температуры возрастает вероятность дробления зерен

новыми высокоугловыми границами, а при повышении появляется вероятность

миграции исходных границ. Оба процесса уменьшают соответствие между начальной и

конечной структурой. Интерметаллидные включения, входящие в состав сплава, при

пластической деформации выстраиваются в виде строчек в направлении главной

деформации. Так как эти включения обладают высокой твердостью и низкой

пластичностью, то они не претерпевают заметной пластической деформации при

горячей обработке давлением. [5]

Под влиянием пластической деформации беспорядочно

ориентированные вначале зерна приобретают преимущественно кристаллографическую

ориентировку, которая называется текстурой. Как при высоких, так и при низких

температурах элементарным механизмом деформации алюминия и его сплавов является

сдвиг по плоскости. Начинается скольжение в наиболее благоприятно

ориентированные по отношению к внешней силе зернах, а затем, по мере роста

напряжения, оно распространяется на все остальные зерна. Сдвиговая деформация

сопровождается закономерным поворотом кристаллической решетки зерен

относительно внешних сил. Кроме того, каждое зерно испытывает воздействие

соседних зерен, заставляющих его изменять свою форму в соответствии со схемой

деформации всего изделия и его части. В результате согласованных поворотов, при

степени деформации 30-50%, зерна приобретают конечные ориентировки, которые при

дальнейшей деформации не изменяются или изменяются слабо. В сильно

деформированных металлах возникает наиболее отчетливая текстура деформации,

рассеяние которой может составлять несколько (5-10) градусов. Совершенство

текстуры зависит не только от степени деформации, но и от температуры. С

увеличением температуры деформации степень совершенства текстуры возрастает.

В отожженном сплаве плотность дислокаций составляет 105 -

107 см-2 (это сумма длины дислокаций в единице объема). Пластическая

деформация начинает осуществляться за счет имеющихся в металле дислокаций.

Однако наряду с движением имеющихся дислокаций происходит непрерывное

генерирование новых. Одновременно происходит торможение и закрепление ряда

дислокаций при пластической деформации. Эти процессы приводят к росту плотности

дислокаций.

Высокий отжиг проводят при температурах превышающих

температуру конца рекристаллизации достаточных для полного разупрочнения

материала вызванного нагартовкой. Длительность выдержки должна быть такой,

чтобы избежать собирательной рекристаллизации и укрупнения зерна. Росту зерна

способствует и неравномерное распределение легирующих элементов внутри зерен, а

также неравномерная степень деформации. [5]

Таблица 6 - Режимы высокого отжига сплавов не упрочняемых

термической обработкой

|

Сплав

|

Температура отжига, °С

|

Время выдержки, мин, при толщине, мм

|

|

|

<6

|

>6

|

|

АМг6

|

310-335

|

2-10

|

10-30

|

Для отжига используются в основном печи периодического

действия: камерные, шахтные, колпаковые, с выдвижным подом. Печи непрерывного

действия (толкательные или конвейерные) применяют при больших объёмах

производства. Для термообработки алюминиевых сплавов в процессе производства

ленты или листов разработаны специальные агрегаты, работающие синхронно с

прокатным станом. Для термообработки алюминиевых сплавов в процессе

производства ленты или листов разработаны специальные агрегаты, работающие

синхронно с прокатным станом.

Слитки при гомогенизации помещают в шахтные колодцы обычно

вертикально по одному или несколько сразу. Нагрев слитков под прессование

ведётся либо в камерных печах с поштучной загрузкой, либо в конвейерных или

толкательных печах с непрерывным действием. [6]

Естественное старение. Старение представляет собой выдержку

закаленного сплава при некоторых (относительно низких) температурах, при

которых или начинается распад пересыщенного твердого раствора, или в твердом

растворе происходят структурные изменения, являющиеся подготовкой к распаду.

[6]

При изготовлении детали «Стенка» сплав подвергается естественному

старению в течение 48 часов.

Целью применения режима старения является получение

повышенной прочности закаленного сплава или более стабильных размеров деталей.

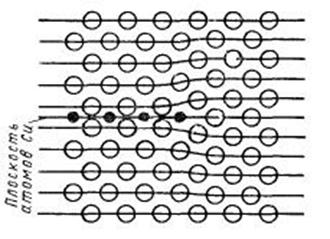

Рисунок 3 - Схемы зоны Гинье-Престона (по Герольду): белые

кружки - атомы алюминия, черные - меди

При температуре 20°С (естественное старение) в пересыщенном

твердом растворе возникают области (тонкопластинчатой, дискообразной формы),

обогащенные атомами меди, названные зонами Гинье-Престона и обозначаемые Г.П.

Эти зоны имеют толщину 5-10 А и диаметр 40-100 А. Структура их неупорядоченная,

как и твердого раствора. Образование зон Г.П. сопровождается искажением

кристаллической решетки (рис. 3), что приводит к повышению механических свойств

сплава. [6]

2.5

Выбор материала режущего инструмента

Для обработки заготовок из алюминиевых сплавов применяют

следующие материалы режущего инструмента: быстрорежущие стали, твердые сплавы,

синтетические сверхтвердые материалы, в единичных случаях - углеродистые стали,

а также режущую керамику на основе нитрида кремния. [7]

Наиболее распространенная и широко применяемая марка

быстрорежущей стали - Р6М5. Из нее изготавливают резцы, фрезы, сверла, зенкеры,

развертки, метчики. Протяжки, долбяки и концевые фрезы предпочтительнее

изготавливать из сталей повышенной производительности марок Р6М5К5 и Р9М4К8.

Наибольший эффект достигается при использовании порошковых быстрорежущих

сталей, обеспечивающих в 1,2-2,0 раза большую стойкость инструмента по

сравнению с быстрорежущими сталями обычного производства. Инструмент из

быстрорежущих сталей, как правило, применяют при обработке алюминиевых сплавов

с малым содержанием кремния и для сложнофасонного инструмента - если не

представляется возможным изготовить его из твердого сплава или синтетического

алмаза. [7]

Твердые сплавы марок ВК8, ВК6М, ВК60М, ВКЗМ, Т15К6 и др.

применяют при работе на высоких скоростях резания - до 10 раз превышающих

уровень скоростей резания для быстрорежущего инструмента, и для обработки

алюминиевых сплавов с высоким содержанием кремния.В настоящее время все шире

применяют безвольфрамовые твердые сплавы на основе карбидов и карбонитридов

титана, которые в некоторых случаях обеспечивают даже большую стойкость, чем

вольфрамовые сплавы группы ВК. Кроме того, при работе с указанными сплавами

снижается коэффициент трения стружки по передней поверхности инструмента,

отсутствует налипание на режущую кромку и улучшается качество обработанной

поверхности.

При резании алюминиевых сплавов находят применение природные

и синтетические алмазы, обладающие наибольшей износостойкостью. Инструмент,

оснащенный этими материалами, позволяет значительно увеличить скорость резания

на операциях чистового точения, растачивания и фрезерования, повысить стойкость

в несколько десятков раз, особенно при обработке сплавов с высоким содержанием

кремния, обеспечить наивысшую точность размеров и качество обрабатываемых

деталей. Эти уникальные свойства алмазного инструмента предопределяют наиболее

эффективную область его применения на станках с ЧПУ, обрабатывающих центрах и

автоматических линиях. Особенно интенсивно расширяются область и объемы

применения синтетических алмазов типа АСПК (карбонадо). В некоторых случаях

хорошие результаты показывает инструмент, оснащенный сверхтвердыми материалами

на основе кубического нитрида бора: эльбор - РМ, гексанит - Р и др. [7]

Применение режущей керамики на основе нитрида кремния типа

силинит - Р рекомендуется для сплавов, не содержащих кремния, при выполнении

чистовых и черновых операций.

Проведя анализ существующих материалов металлорежущего

инструмента для обработки детали «Стенка» из сплава АМг6, будем применять

быстрорежущую инструментальную нормальной производительности

вольфрамомолибденовая сталь марки Р6М5, так как она сохраняет твердость и

износостойкость в процессе резания, применяется как при черновой так и при

чистовой обработке.

2.6

Быстрорежущая сталь Р6М5

Быстрорежущая инструментальная сталь Р6М5 в основном

вытеснила стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов,

чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых

и коррозионно-стойких сталей. Применяют для режущих инструментов, работающих в

условиях значительного нагружения и нагрева рабочих кромок. [8]

Эта сталь обладает высокой твердостью, износостойкостью

красностойкостью, прочность и вязкость, что обеспечивает высокую

работоспособность инструмента.

Химический состав быстрорежущей стали Р6М5 приведен в таблице

7.

Вольфрам придает стали красностойкость, хром - хорошую

прокаливаемость. Ванадий также увеличивает красностойкость, но ухудшает

шлифуемость стали. Молибден повышает теплопроводность стали. Кобальт повышает

твердость и красностойкость. [8]

Сталь выпускается в виде прутков: горячекатаного круглого

сечения, квадратного сечения, кованная, полосовая, калиброванная.

Быстрорежущая сталь относятся к ледебуритному (карбидному)

классу.

Таблица 7 - Химический состав стали Р6М5

|

Наименование элемента

|

Массовая доля элемента,%

|

|

Углерод

|

0,82 - 0,90

|

|

Марганец

|

0,20 - 0,50

|

|

Кремний

|

0,20 - 0,50

|

|

Хром

|

3,80 - 4,40

|

|

Вольфрам

|

5,50 - 6,50

|

|

Ванадий

|

1,70 - 2,10

|

|

Кобальт

|

Не более 0,50

|

|

Молибден

|

4,80 - 5,30

|

|

Никель

|

Не более 0,6

|

|

Медь

|

Не более 0,25

|

|

Сера

|

Не более 0,025

|

|

Фосфор

|

0,030

|

Рисунок 4 - Микроструктура быстрорежущей стали

Первичные дендриты окружены сеткой ледебурита. При охлаждении

аустенит превращается в перлит и бейнит.

Их фазовый состав в отожженном состоянии представляет собой

легированный феррит и карбиды. В феррите растворена большая часть хрома; почти

весь вольфрам (молибден) и ванадий находятся в карбидах.

Таблица 8 - Механические свойства материала Р6М5 при Т=20oС.

|

Прокат

|

Толщин, мм

|

σв, МПа

|

σт, МПа

|

δ5, %

|

ψ, %

|

KCU, кДж/м2

|

|

Лист

|

30

|

850

|

510

|

12

|

14

|

180

|

σт - предел

пропорциональности (предел текучести для остаточной деформации), МПа;

ψ - относительное сужение,%.

Таблица 9 - Физические свойства материала Р6М5 при Т=20oС

|

T

|

E 10-5

|

λ

|

ρ

|

R∙109

|

|

Град

|

МПа

|

Вт(м·град)

|

кг/м3

|

Ом·м

|

|

20

|

2.2

|

26

|

8200

|

458

|

- температура, при которой получены данные свойства, oС;-

модуль упругости первого рода, МПа;

λ - коэффициент

теплопроводности, Вт/(м·град);

ρ- плотность материала,

кг/м3;- удельное электросопротивление, Ом·м.

Сталь сочетает высокую теплостойкость с высокими твердостью,

износостойкостью при повышенных температурах и повышенным сопротивлением

пластической деформации.

Для обеспечения красностойкости сталь легируют большим

количеством вольфрама в сочетании с молибденом и ванадием.

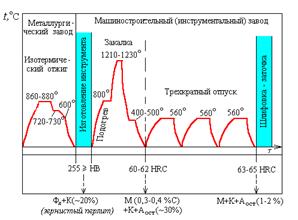

Термическая обработка стали состоит из закалки с последующим

трехкратным отпуском. Нагрев под закалку производится до температуры

1210-1230°С с целью растворить в аустените возможно больше легированных

карбидов. Высокие температуры закалки необходимы для более полного растворения

вторичных карбидов и получения при нагреве высоколегированного хромом,

вольфрамом, молибденом и ванадием аустенита. Это обеспечивает получение после

закалки мартенсита, устойчивого против отпуска, т.е. теплостойкостью. Для

быстрорежущий стали характерно сохранение мелкого зерна, даже при очень высоких

температурах закалки. Во избежание образования трещин в инструменте при нагреве

до температуры закалки его подогревают. [8]

В процессе закалки не весь аустенит превращается в мартенсит.

Часть его за счет большей устойчивости, вызванной легированием, остается

неразложившейся и присутствует в стали в виде остаточного аустенита. Поэтому

микроструктура закаленной стали Р6М5 состоит из первичного мартенсита,

остаточного аустенита и сложных карбидов.

Вследствие малой теплопроводности быстрорежущей стали нагрев

ее под закалку ведется с предварительным подогревом во избежание появлений

больших термических напряжений и образования трещин в инструменте. Применяется

двухступенчатый подогрев при температурах 400-500°С (электропечь) и 840-860°С

(соляная ванна). Охлаждающей средой при закалке является масло.

Рисунок 5 - Микроструктура быстрорежущей стали в процессе

термической обработки

Отпуск быстрорежущей стали производится при температуре

540-580°С. Так как остаточный аустенит в стали обладает большой устойчивостью,

для его превращения во вторичный мартенсит требуется несколько циклов высокого

отпуска, а иногда и охлаждение до отрицательной температуры. Применяется

кратковременный трехкратный отпуск инструмента при температуре 560°С с

выдержкой по 30 минут. [8]

Рисунок 6 - Кривая зависимости твердости от температуры

отпуска

Схема термической обработки быстрорежущей стали P6M5 показана

на рисунке 7. В скобках показано количество углерода в мартенсите и количество

остаточного аустенита в структуре стали в%.

Рисунок 7 - Схема термической обработки быстрорежущей стали

P6M5. Фл - легированный феррит; К - карбид; М - мартенсит; Аост

- остаточный аустенит.

Для дальнейшего повышения твердости, износостойкости и

коррозионной стойкости поверхностного слоя режущих инструментов применяют такие

технологические операции, как цианирование, азотирование, сульфидирование,

обработку паром и другие технологии поверхностного упрочнения. Их выполняют

после окончательной термообработки, шлифования и заточки инструментов. [8]

Цианирование осуществляют при 550-570 °С в течение 5-30 мин в

жидких средах и 1,5-3,0 ч в газовой атмосфере. Для жидкостного цианирования

используют ванны с расплавами NaCN (90 или 50%), Na2CO3, NaOH (KOH). Газовое

цианирование выполняют в смеси аммиака и науглероживающего газа.

Азотирование инструментов проводится при 550-660 °С

продолжительностью 10-40 мин в атмосфере аммиака. Проводят также газовое

азотирование в смеси 20% аммиака и 80% азота; последнее предпочтительней, так

как в этом случае обеспечивается меньшая хрупкость слоя.

Сульфидирование проводят при 450-560 °С, продолжительностью

от 45 мин до 3,0 ч в жидких расплавах, например 17% NaCl, 25% BaCl2, 38% CaCl2,

3-4% K4Fe(CN)6, в которые добавляют серосодержащие соединения FeS, Na2SO4,

KCNS.

При обработке паром инструменты помещают в герметичную печь и

выдерживают при 300-350 °С под давлением 1-3 МПа в течение 20-30 мин для

удаления воздуха. Затем температура повышается до 550-570 °С, проводится

выдержка 30-60 мин, охлаждение в атмосфере пара до 300-350 °С, после чего

подача пара прекращается. Заканчивается охлаждение в печи или на воздухе, затем

инструмент немедленно подвергают промывке в горячем веретенном масле.

Из-за высокой стоимости и дефицитности вольфрама из

быстрорежущей стали изготавливают только рабочую часть инструмента, которую

прикрепляют к державке из обычной углеродистой стали.

3.

Проектирование технологического процесса изготовления детали

.1

Технологический анализ рабочего чертежа детали

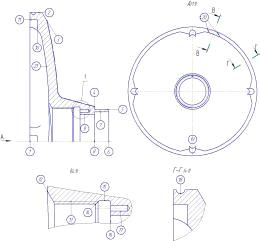

Деталь «Стенка» является одной из составляющих деталей

механизма нагнетателя системы охлаждения летательного аппарата.

Конструктивно «Стенка» представляет собой деталь, образованная

наружными и внутренними поверхностями вращения, имеющие общую прямолинейную

ось. Основными поверхностями, отвечающими за точность установки при монтаже

детали «Стенка» является наружный диаметр Ø180 (d11) мм и опорный торец 55±0,4 мм.

Ориентация детали осуществляется по четырем пазам с размерами 8+0,75

мм. По наружному диаметру Ø45-0,25(h12) мм, внутренним диаметрам Ø41,5+0,25(Н12) мм и Ø38+0,25(Н12) мм производится установка сопряженных деталей.

Крепление детали в узле осуществляется с помощью резьбового соединения

М48х1-7Н. Для предотвращения откручивания резьбового соединения используется

штифт, устанавливаемый в отверстие Ø2+0,014(Н8). Точность выполнения поверхностей находится в

интервале от 7 до 14 квалитета. Неуказанная общая шероховатость Ra=6,3 мкм.

(d11) мм и опорный торец 55±0,4 мм.

Ориентация детали осуществляется по четырем пазам с размерами 8+0,75

мм. По наружному диаметру Ø45-0,25(h12) мм, внутренним диаметрам Ø41,5+0,25(Н12) мм и Ø38+0,25(Н12) мм производится установка сопряженных деталей.

Крепление детали в узле осуществляется с помощью резьбового соединения

М48х1-7Н. Для предотвращения откручивания резьбового соединения используется

штифт, устанавливаемый в отверстие Ø2+0,014(Н8). Точность выполнения поверхностей находится в

интервале от 7 до 14 квалитета. Неуказанная общая шероховатость Ra=6,3 мкм.

К детали предъявляют следующие технические требования:

. Группа контроля 2 по ОСТ 1.90073-85.

. Неуказанные штамповочные радиусы 10 мм.

. Неуказанные предельные отклонения

. * Размеры обеспечиваются инструментом.

. *1 Размеры для справок.

. Допускается механическая обработка поверхности Д с

шероховатостью поверхности Rz 40.

Для цилиндрических поверхностей и торцов детали будем использовать

токарную обработку. Также будем использовать фрезерование для получения пазов 8+0,75×5±0,2

мм и 10+0,2 мм,

сверление для получения отверстия Ø2+0,014 мм.

Заключение о технологичности.

Масса, габариты и конфигурация детали позволяют широко

использовать механизацию и автоматизацию при ее установке, обработке,

транспортировке. Доступ к местам обработки и контроля свободный. Для облегчения

сборки узла и предотвращения заедания при работе деталь имеет фаски.

Контроль поверхностей осуществляется стандартным мерительным

инструментом, без ограничения по доступности, что делает ее контролепригодной.

Таким образом, конструкция детали «Стенка» является технологичной,

что позволяет применять в основном стандартный инструмент и не требует внесения

изменений в конструкцию.

3.2

Анализ технологического процесса изготовления стенки

Существующий ранее технологический процесс

изготовления детали «Стенка» обеспечивал качество детали и все требования,

заданные чертежом. Но с экономической точки зрения он имел недостаток -

заготовка изготавливалась с увеличенными припусками на механическую обработку.

В новом технологическом процессе я

предлагаю применить заготовку с минимальными припусками под обработку.

В существующем технологическом процессе

обработка отверстия производилась на настольно-сверлильном станке с применением

кондуктора, что затрачивало большое количество времени на установку и

закрепление детали. В проектируемом технологическом процессе я предлагаю

установку и закрепление осуществлять с помощью специального приспособления с

пневмозахватом.

В существующем технологическом процессе

нарезание резьбы производилось с помощью резца. В проектируемом технологическом

процессе я предлагаю нарезание резьбы производить метчиком с корригированным

профилем, что повысит качество резьбы и уменьшит технологическое время.

3.3

Разработка технологического процесса изготовления детали

Технико-экономическое

обоснование выбора способа получения заготовки

Анализ чертежа детали, тип производства позволяют установить

вид, способ получения заготовки и точностные характеристики заготовки.

Заготовка для детали «Стенки» из материала АМг6, обработка

которой осуществляется в условиях серийного производства, относится к типу

деталей, образованных наружными и внутренними поверхностями вращения, имеющие

общую прямолинейную ось. Такого типа штамповка может быть получена следующими

способами:

I вариант - штамповка на кривошипном горячештамповочном прессе

(КГШП);

II вариант - штамповкой на высокоскоростном молоте.

Сравним эти два варианта заготовок между собой.

В первом случае заготовка получена с

минимальными припусками на обработку, с внутренним отверстием, что обеспечивает

меньшие затраты на материал и трудоемкость.

, (1)

, (1)

где  - масса детали, кг;

- масса детали, кг;  - масса заготовки, кг.

- масса заготовки, кг.

На данном способе экономится 0,14 кг материала.

Во втором случае заготовка выполнена без внутренних отверстий, что

значительно увеличивает трудоемкость при обработке детали.

В стружку уходит 0,46 кг материала.

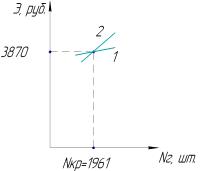

Определим годовой эффект от экономии материала

кг сплава АМг6 стоит 185 руб.

кг стружки - 25 руб.

l 1 M= 0,9 • 185.00 - 0,46 •

25.00 = 155 руб.

l 2 М =0,76 • 185.00 - 0,32 • 25.00 = 132,6 руб.

ЭNM= (155-132,6) • 5000 = 112000 руб.

Следовательно, использование второго метода получения

заготовки экономически выгодно.

Проведем расчет размера поковки по нормативным значениям припусков.

Виды заготовок представлены на рисунке 8.

Рисунок 8 - Виды заготовок

а) получение на КГШП; б) получение на высокоскоростном молоте

Определяем приближенный объем и массу каждого вида заготовок.

VКГШП = 292307 мм3;

mКГШП = 292307*0,0026 = 760г=0,76 кг.

VВС = 346154 мм3;

mВС = 346154*0,0026 = 900г = 0,9 кг.

Определяем стоимость заготовок по первому и второму

вариантам.

Расчет стоимости заготовок будем вести для обоих случаев по

формуле[9]:

, (2)

, (2)

Таблица 10 - Основные данные для расчета стоимости заготовок

|

Наименование показателей

|

Единица изм.

|

1 вариант (штамповка КГШП)

|

2 вариант (штамповка ВС)

|

|

Масса заготовки, GЗ

|

0,76

|

0,9

|

|

Масса детали, GД

|

кг

|

0,44

|

0,44

|

|

Базовая стоимость одной тонны штамповки, Сi

|

руб.

|

185000

|

|

Коэффициент класса точности заготовки, КТ

|

|

1,0

|

|

Коэффициент группы сложности, КС

|

|

0,82

|

|

Коэффициент веса заготовки, КВ

|

|

1,05

|

|

Коэффициент марки материала, КМ7 КМ7

|

|

|

|

Коэффициент объема производства, КП

|

|

0,77

|

|

Масса отхода, (GЗ -GД)

|

кг

|

0,32

|

0,46

|

|

Стоимость 1 т отходов, Sотх

|

руб.

|

25000

|

руб;

руб;

руб.

руб.

Таблица 11 - Расчет полной стоимости и экономии на заготовку

|

Наименование показателей

|

Единица измерения

|

1 вариант (штамповка КГШП)

|

2 вариант (штамповка ВС)

|

|

1

|

2

|

3

|

4

|

|

Материал заготовки

|

|

АМг6

|

|

Масса заготовки, GЗ

|

кг

|

0,76

|

0,9

|

|

Масса детали, GД

|

кг

|

0,44

|

|

Экономия материала на: Одну заготовку Годовую

программу 20000 шт.

|

кг

|

0,14 2800

|

|

КИЗ

|

|

0,58

|

0,49

|

|

Стоимость заготовки

|

руб.

|

644,5

|

761,2

|

|

Экономия на одну заготовку

|

руб.

|

116,7

|

|

Экономия на годовую программу выпуска

|

руб.

|

2334000

|

|

|

|

|

|

На основе выполненных расчетов можно утверждать, что из двух

выбранных вариантов лучшим является 1 вариант заготовки (штамповка на КГШП),

имеющий меньшую стоимость и больший КИЗ.

Расчет

программы выпуска и размер партии детали.

Годовой приведённый выпуск деталей Nпр., т. е. условное

количество типовых деталей, трудоёмкость обработки которых равна трудоёмкости

всех деталей, закреплённых за участком, определяется, исходя из

производственной мощности участка и наиболее рационального использования

оборудования, по формуле [10]:

, (3)

, (3)

где Мг - годовая производственная мощность, (шт.)

Кз - коэффициент загрузки оборудования, принимаем

равным от 0,8 до 0,85, что характеризует достаточно полное использование и

наличие необходимых ресурсов.д - действительный годовой фонд времени

работы оборудования;

Тшк - норма штучно-калькуляционного времени на ведущей

операции для детали-представителя, (мин);

α- коэффициент допустимых потерь на

переналадку; 0,04- для крупносерийного производства.

шт.

шт.

Расчётное значение округляется до целой величины, удобной для

последующих расчётов.

Принимаю Nпр = 24600 шт.

Годовой объём выпуска детали-представителя определяется в

пределах [10]:

, (4)

, (4)

где Кзо - коэффициент закрепления операции (согласно

ГОСТ 31108-74 для крупносерийного производства от 1 до 10);

от 2460 до 24600 шт.

от 2460 до 24600 шт.

Принимаю Nгод = 2500 шт.

Определение количества деталей в партии.

Минимальное число деталей в партии определяется по формуле [10]:

, (5)

, (5)

где Тпз - норма подготовительно-заключительного времени

на ведущей операции, (мин);

шт.

шт.

Расчётная величина партии корректируется таким образом, чтобы она

была не менее полусменного выпуска деталей и кратна годовому впуску.

Выпуск деталей за половину смены определяется по следующей

зависимости [10]:

, (6)

, (6)

где Топ.с - оперативное время за смену, принимается

равным 300(мин);

Топ.м - норма оперативного времени на ведущей операции,

мин.

Топ.м = То + Тв

Топ.м = 7,72 + 2,645 = 10,365 мин

шт.

шт.

Принимаю, nд = 20 шт., что близко к расчётному

значению и кратно годовому выпуску.

Выбор

технологических и измерительных баз

Прежде чем решать вопрос о выборе баз и другие вопросы проектирования

технологического маршрута, целесообразно всем поверхностям детали присвоить

определенный номер (рис. 9).

Исполнительными поверхностями, в частности конструкторскими

базами являются поверхности 2, 5, 6, 7, 9, 13, 17 и 19. Эти поверхности необходимо

использовать в качестве технологических установочных на всех этапах обработки

заготовки. Исходными технологическими базами назначить 2, 6, 9, 13, 16 и 21,

однако более правильное определение их возможно после составления

технологического маршрута, т.е. после установления комплекса обрабатываемых

поверхностей и простановки операционных размеров.

Рисунок 9 - Элементарные поверхности детали

Определение

числа ступеней обработки поверхностей

Для определения числа ступеней механической обработки

воспользуемся величинами коэффициентов уточнения e и данными таблицы 3 и

таблицы П2 [11].

Для определения коэффициентов уточнения e необходимо знать

точность размеров (допусков) поверхностей заготовки и детали [11].

, (7)

, (7)

где Ti-1 и Ti -

допуски соответственно на предыдущей и выполняемой ступенях обработки.

Результаты сведем в таблицу 12.

Таблица 12 - Определение числа ступеней обработки

поверхностей

|

№

|

Тзаг - допуск на заготовку

|

Тдет - допуск на деталь

|

e

|

nмех - число мех. обр-ки

|

nобщ - число общ. обр-ки

|

Примечание

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

5

|

0,8

|

6,25

|

3

|

5

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

2

|

5

|

0,16

|

31,25

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

3

|

-

|

0,2

|

-

|

1

|

3

|

Точение черновое, слесарная, контрольная

|

|

4

|

-

|

0,5

|

-

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

5

|

1,3

|

0,25

|

1,55

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

6

|

2

|

0,8

|

2,5

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

7

|

1,1

|

0,25

|

4,4

|

3

|

5

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

8

|

-

|

0,6

|

-

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

9

|

-

|

0,25

|

-

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

10

|

-

|

0,4

|

-

|

2

|

4

|

Фрезерование черновое и чистовое, слесарная,

контрольная

|

|

11

|

2,3

|

0,2

|

11,5

|

2

|

4

|

Фрезерование черновое и чистовое, слесарная,

контрольная

|

|

12

|

-

|

0,39

|

-

|

1

|

3

|

Точение черновое, слесарная, контрольная

|

|

13

|

-

|

0,25

|

-

|

3

|

5

|

Точение чистовое, слесарная, контрольная

|

|

14

|

-

|

0,39

|

-

|

1

|

3

|

Точение черновое, слесарная, контрольная

|

|

15

|

-

|

0,39

|

-

|

2

|

4

|

Точение черновое, слесарная, контрольная

|

|

16

|

-

|

0,2

|

-

|

2

|

4

|

Точение черновое и чистовое, слесарная,

контрольная

|

|

17

|

-

|

0,014

|

-

|

2

|

4

|

Сверление черновое, развертывание чистовое,

контрольная

|

|

18

|

-

|

0,3

|

-

|

1

|

3

|

Точение чистовое, слесарная, контрольная

|

|

19

|

-

|

0,75

|

-

|

2

|

4

|

Фрезерование черновое и чистовое, слесарная,

контрольная

|

|

20

|

-

|

0,4

|

-

|

2

|

4

|

Фрезерование черновое и чистовое, слесарная,

контрольная

|

Определение

операционных припусков, допусков, межоперационных размеров и размеров заготовки

От величины припуска будет зависеть объем механической

обработки, следовательно, и трудоемкость изготовления детали.

Припуском называют слой материала, подлежащий удалению с

поверхности заготовки в процессе обработки.

Завышенный припуск вызывает неоправданный перерасход

материала, увеличение массы и стоимости заготовки. Заниженный припуск может

вызвать дефекты и брак, не удаленный дефектный слой, завышенные требования к

квалификации рабочих. Установление оптимального припуска является важной

технико-экономической задачей.

На величину припуска влияет:

1. Материал детали.

2. Сложность формы.

. Габариты детали.

. Точность размеров и поверхности детали.

. Пространственные погрешности, возникающие при

получении заготовки и механической обработки.

. Глубина дефектного слоя.

. Погрешность базирования при установке для обработки.

Таблица 13 - Расчет диаметральных операционных размеров наружного

диаметра Ø

|

Этапы обработки

|

IТ мкм

|

Элементы припуска

|

Zmin расч.

|

Расч.оп. размер

|

Прин. оп. разм

|

Фактич. припуск

|

|

|

|

T

|

|

|

|

|

|

Zmin

|

Zmaх

|

|

Загото-вка

|

2300

|

80

|

100

|

380

|

-

|

-

|

189,3

|

190 -- --

|

|

|

|

Точ.. черн.

|

500

|

63

|

50

|

95

|

150

|

1,178

|

181,824

|

182-0,5

|

7,1

|

9,9

|

|

Точ. получис.

|

300

|

40

|

25

|

48

|

150

|

0,580

|

180,744

|

181-0,3

|

0,5

|

1,3

|

|

Точ. чист.

|

160

|

20

|

-

|

-

|

150

|

0,444

|

74

|

180 0,8451,305 0,8451,305

|

|

|

Для каждого этапа обработки определяю элементы припуска:

- шероховатость поверхности на рассчитываемом

этапе;

- шероховатость поверхности на рассчитываемом

этапе;

Т - глубина дефектного слоя;

- погрешность установки на выполняемую операцию.

- погрешность установки на выполняемую операцию.

Для каждого этапа обработки определяю пространственные

погрешности заготовки [12]:

, (8)

, (8)

где  - коробление отливки, мкм/мм

- коробление отливки, мкм/мм

- наибольший размер заготовки, мм

- наибольший размер заготовки, мм

- удельная величина коробления; по справочнику

- удельная величина коробления; по справочнику  3 мкм/мм принимаю

3 мкм/мм принимаю

мкм

мкм

мкм

мкм

мкм

мкм

Определяю Zmin расчетное для каждого этапа [12]:

(9)

(9)

мкм

мкм

мкм

мкм

мкм

мкм

Определяю расчетный операционный размер для каждого этапа

обработки [12]:

(10)

(10)

180,744 мм

180,744 мм

мм

мм

мм

мм

Определяю фактические припуски [12]:

(11)

(11)

мм

мм

мм

мм

мм

мм

(12)

(12)

мм

мм

мм

мм

аблица 14 - Расчет диаметральных операционных размеров наружного

диаметра Ø

|

Этапы обработки

|

IТ мкм

|

Элементы припуска

|

Zmin расч.

|

Расч.оп. размер

|

Прин. оп. разм

|

Фактич. припуск

|

|

|

|

T

|

|

|

|

|

|

Zmin

|

Zmaх

|

|

Загото-вка

|

1300

|

80

|

100

|

190

|

-

|

-

|

48,224

|

49 -- --

|

|

|

|

Точ.. черн.

|

500

|

63

|

50

|

95

|

150

|

0,844

|

46,08

|

48-0,5

|

0,5

|

2,3

|

|

Точ. чист.

|

250

|

40

|

-

|

-

|

150

|

0,580

|

45

|

45-0,25

|

2,5

|

3,25

|

Для каждого этапа обработки определяю элементы припуска:

- шероховатость поверхности на рассчитываемом

этапе;

- шероховатость поверхности на рассчитываемом

этапе;

Т - глубина дефектного слоя;

- погрешность установки на выполняемую операцию.

- погрешность установки на выполняемую операцию.

Для каждого этапа обработки определяю пространственные

погрешности заготовки:

- удельная величина коробления; по справочнику

- удельная величина коробления; по справочнику  1 мкм/мм принимаю

1 мкм/мм принимаю

мкм

мкм

мкм

мкм

Определяю Zmin расчетное для каждого этапа:

мкм

мкм

мкм

мкм

Определяю расчетный операционный размер для каждого этапа

обработки:

мм

мм

мм

мм

Определяю фактические припуски:

мм

мм

мм

мм

мм

мм

мм

мм

Расчет

режимов резания

Назначение рациональных режимов резания заключается в выборе

наиболее выгодных сочетаний скорости резания и подачи, обеспечиваемых

использованием режущих свойств инструмента и кинематическими возможностями

оборудования.

Операция 010 - токарная. Станок 16К20.

Резец проходной, материал режущей части Р18.

. Глубина резания t = 4 мм.

. Определяю величину подачи S = 0,23 мм/об.

. Определяю скорость резания [10]:

, (13)

, (13)

где CV = 328; m = 0,28; x = 0,12; y = 0,5 - показатели степени [10];

T = 45 мин - период стойкости инструмента, Т = 30÷60

мин [10];

КV =КMV ∙КПV ∙КИV = 0,47∙0,9∙2,7 = 1,14 -

поправочный коэффициент;

КMV - коэффициент, учитывающий влияние

материала заготовки;

КПV -

коэффициент, учитывающий состояние поверхности заготовки;

КИV -

коэффициент, учитывающий материал инструмента.

м/мин принимаю V = 220 м/мин.

м/мин принимаю V = 220 м/мин.

4. Число оборотов шпинделя определяю по формуле [10]:

n =  , (14)

, (14)

где D - диаметр заготовки.

n =  об/мин

об/мин

принимаю n = 360 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0,2 мм/об

n = 315 об/мин

. Определяю мощность, потребляемую на резание [10]:

, (15)

, (15)

где  - тангенциальная сила резания, Н.

- тангенциальная сила резания, Н.

, (16)

, (16)

где СР = 40

х = 1; y = 0,75; n = 0 - показатели степени

Кр = 1 - поправочный коэффициент.

PZ = 10 ∙ 40∙41 ∙0,230,75

∙2200 ∙1 = 528 Н

принимаем РZ = 528 Н.

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

10 кВт, выполняется неравенство:

Nрез < Nст

Следовательно, установленный режим резания осуществим.

Операция 015 - токарная. Станок 16К20.

Сверло спиральное Ø34 мм.

. Определяю глубину резания.

При сверлении глубина резания t = 0,5∙D = 0,5∙34 =17 мм.

. Определяю величину подачи: S = 0,1 мм/об

. Определяю скорость резания [10]:

, (17)

, (17)

принимаем V = 150 м/мин

. Определяю число оборотов шпинделя:

n = 400 об/мин

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0,1 мм/об

n = 400 об/мин

. Определяю крутящий момент [10]:

, (18)

, (18)

где  - коэффициент, учитывающий фактические

условия обработки

- коэффициент, учитывающий фактические

условия обработки

Нм

Нм

принимаем  = 9 Нм.

= 9 Нм.

. Определяю мощность, потребляемую на резание [10]:

, (19)

, (19)

кВт

кВт

Согласно паспортным данным, мощность на шпинделе станка составляет

10 кВт.

Nрез <

Nст

Данный режим резания осуществим.

Операция 020 - токарная. Станок 16К20Ф3С32.

I. Подрезать торец.

Резец подрезной, материал режущей части ВК8.

. Глубина резания t = 2 мм.

. Определяю величину подачи S = 0,25 мм/об.

. Определяю скорость резания:

м/мин

м/мин

Принимаю V = 230 м/мин

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

Значения подачи и числа оборотов, имеющиеся на станке, совпадают с

расчетными и составляют:

S = 0.25 мм/об

n = 400 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40∙21 ∙0,250,75

∙2300 ∙1 = 800 ∙ 0,354 = 282,8 Н

принимаю PZ =

282 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка

составляет 11 кВт, выполняется неравенство:

Nрез < Nст

Следовательно, установленный режим резания осуществим.

II. Проточить Ø48-0,5 начерно.

Резец проходной, материал режущей части ВК8.

. Глубина резания t = 2 мм.

. Определяю величину подачи S = 1 мм/об.

. Определяю скорость резания:

м/мин

м/мин

Принимаю V = 110 м/мин

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

Значения подачи и числа оборотов, имеющиеся на станке, совпадают с

расчетными и составляют:

S = 1 мм/об

n = 190 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40∙21 ∙10,75

∙1100 ∙1 = 800 Н

принимаю PZ =

800 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

III. Проточить < 60°±2°

Резец проходной, материал режущей части ВК8.

. Глубина резания t = 1,2 мм.

. Определяю величину подачи S = 0,25 мм/об.

. Определяю скорость резания:

м/мин

м/мин

Принимаю V = 250 м/мин

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

Значения подачи и числа оборотов, имеющиеся на станке, совпадают с

расчетными и составляют:

S = 0,25 мм/об

n = 430 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40∙1,21 ∙0,250,75

∙2500 ∙1 = 400 ∙ 1,2 ∙ 0,354 = 169,92 Н

принимаю PZ =

170 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет 11

кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

IV. Проточить поверхность образованная сферой R410±3 мм.

Резец контурный, материал режущей части ВК8.

. Глубина резания t = 1 мм.

. Определяю величину подачи S = 0,25 мм/об.

. Определяю скорость резания:

м/мин

м/мин

Принимаю V = 250 м/мин

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

Значения подачи и числа оборотов, имеющиеся на станке, совпадают с

расчетными и составляют:

S = 0.25 мм/об

n = 430 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40∙11 ∙0,250,75

∙2500 ∙1 = 400 ∙ 0,354 = 141,6 Н

принимаю PZ =

142 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим

V. Расточить Ø38+0,25 мм.

Резец расточной, материал режущей части ВК8.

. Глубина резания t = 2 мм.

. Определяю величину подачи S = 0,2 мм/об.

. Определяю скорость резания:

м/мин

м/мин

Принимаю V = 240 м/мин

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

Значения подачи и числа оборотов, имеющиеся на станке, совпадают с

расчетными и составляют:

S = 0,2 мм/об

n = 420 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40∙21 ∙0,20,75

∙1100 ∙1 = 800 ∙ 0,3 = 240 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

V. Расточить Ø41,5+0,25 мм.

Резец расточной, материал режущей части ВК8.

. Глубина резания t = 3,5 мм.

. Определяю величину подачи S = 0,25 мм/об.

. Определяю скорость резания:

м/мин

м/мин

Принимаю V = 220 м/мин

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

Значения подачи и числа оборотов, имеющиеся на станке, совпадают с

расчетными и составляют:

S = 0,25 мм/об

n = 400 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40∙3,51 ∙0,250,75

∙1100 ∙1 = 1400 ∙ 0,354 = 495,6 Н

принимаю PZ =

496 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

Операция 025 - токарная. Станок 1К62.

Резец проходной, материал режущей части Р6М5.

. Определяю глубину резания t = 0,5 мм.

. Определяю величину подачи S = 0,25 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 280 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 490 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0,23 мм/об

n = 500 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 0,51 ∙

0,250,75 ∙2800 ∙1 = 200 ∙ 0,354 = 70,8

Н

принимаю PZ =

71 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

Операция 030 - токарная. Станок 1К62.

I. Проточить Ø180 до секторных кулачков.

до секторных кулачков.

Резец проходной, материал режущей части Р6М5.

. Определяю глубину резания t = 0,5 мм.

. Определяю величину подачи S = 0,23 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 290 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 510 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0,23 мм/об

n = 500 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 0,51 ∙

0,230,75 ∙2800 ∙1 = 200 ∙ 0,332 = 66,4

Н

принимаю PZ =

66 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

II. Проточить Ø45-0,25 c R1±0,15

Резец проходной, материал режущей части Р6М5.

. Определяю глубину резания t = 1,5 мм.

. Определяю величину подачи S = 0,23 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 250 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 430 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0,23 мм/об

n = 400 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 1,51 ∙

0,230,75 ∙2500 ∙1 = 200 ∙ 0,332 = 199,2

Н

принимаю PZ =

199 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез < Nст

Следовательно, установленный режим резания осуществим.

Операция 035 - токарная. Станок 1К62.

Резец проходной, материал режущей части Р6М5.

I. Подрезать торец в размер 15±0,25 мм.

. Определяю глубину резания t = 5 мм.

. Определяю величину подачи S = 0,23 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 220 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 390 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0.23 мм/об

n = 315 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 51 ∙

0,230,75 ∙2200 ∙1 = 2000 ∙ 0,332 = 664

Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

II. Точить Ø мм.

мм.

Резец проходной, материал режущей части Р6М5.

. Определяю глубину резания t = 0,5 мм.

. Определяю величину подачи S = 0,23 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 290 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 510 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0.23 мм/об

n = 500 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 0,51 ∙

0,230,75 ∙2800 ∙1 = 200 ∙ 0,332 = 66,4

Н

принимаю PZ =

66 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

III. Точить канавку  выдерживая размер 1±0,15 мм.

выдерживая размер 1±0,15 мм.

Резец фасонный, материал режущей части Р6М5

. Определяю глубину резания t = 1,25 мм.

. Определяю величину подачи S = 0,23 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 260 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 460 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0.23 мм/об

n = 400 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 1,251 ∙

0,230,75 ∙2600 ∙1 = 200 ∙ 0,332 = 166 Н

принимаю PZ =

166 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.

Операция 040 - токарная. Станок 1К62.

I. Расточить отверстия.

Резец проходной, материал режущей части Р6М5.

. Определяю глубину резания t = 4,5 мм.

. Определяю величину подачи S = 0,14 мм/об.

. Определяю скорость резания:

м/мин

м/мин

принимаю V = 280 м/мин.

. Определяю число оборотов шпинделя:

n =  об/мин

об/мин

принимаю n = 490 об/мин.

Значения подачи и числа оборотов, имеющиеся на станке:

S = 0,14 мм/об

n = 400 об/мин

. Определяю мощность, потребляемую на резание:

PZ = 10 ∙ 40 ∙ 4,51 ∙

0,140,75 ∙2800 ∙1 = 1800 ∙ 0,23 = 414 Н

кВт

кВт

По данным паспорта станка мощность на шпинделе станка составляет

11 кВт, выполняется неравенство:

Nрез <

Nст

Следовательно, установленный режим резания осуществим.