Заканчивание эксплуатационной скважины

Министерство образования и науки РФ

Иркутский государственный технический

университет

Кафедра: «Нефтегазовое дело»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине: 1.010.00.00-ПЗ

«Заканчивание скважин»

Тема:

Заканчивание эксплуатационной скважины

Выполнил: Ким А.Е.

студент группы НБс-10-1

Руководитель: Гриб П.С.

Иркутск 2013 г.

Задание на курсовой проект

Тема проекта: «Заканчивание эксплуатационной скважины»

Студенту: Ким А.Е.

Исходные данные:

|

Эксплуатационная

|

|

Продуктивный горизонт

|

3200-3267

|

Флюид-нефть

|

Плотность -0,85

|

T 520С

|

|

Тип колонны

|

Глубина спуска, м

|

Диаметр внутр, мм

|

Расстояние до проявляющего

горизонта, м

|

Пластовое давление, МПа

|

Коэффициент кавернозности

|

ВЦО

|

|

Направление

|

30

|

|

|

|

1,1

|

0,5

|

|

Кондуктор

|

300

|

|

|

|

1,1

|

0,45

|

|

Техническая

|

1850

|

|

470

|

0,2-10

|

1,15

|

0,4

|

|

Эксплуатационная

|

2900

|

124

|

|

40

|

1,1

|

0,5

|

|

Хвостовик

|

2850-3150

|

|

|

|

1,12

|

0,45

|

Рекомендуемая литература:

. РД. Инструкция по расчету обсадных колонн для нефтяных и газовых

скважин.- М.: ВНИИБТ, 1997. - 194 с.

. РД. Правила безопасности в нефтяной и газовой промышленности (ПБ

08-624-03) серия 08. Выпуск 4. Колл. авт.- М.: Федеральное государственное

унитарное предприятие «Научно-технический центр по безопасности в

промышленности Госгортехнадзора России», 2004. - 312 с.

. Учебное пособие / В.П. Овчинников, В.Г. Кузнецов, О. В. Нагарев, Т.А.

Ованесянц. - Тюмень: Экспресс, 2008. - 347 с.

.Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. М.: Недра-Бизнесцентр,

2002. - 667 с.

Графическая часть

Содержание

Введение

1.

Геологическая часть

1.1

Литолого-стратиграфическая характеристика разреза скважины

.2

Геологические условия проводки скважины

.3

Нефтегазоносность по разрезу скважины

.4 Возможные

осложнения по разрезу скважины

2.

Проектирование конструкции скважины

3. Расчет

обсадных колонн

3.1 Расчет

кондуктора

.2 Расчет

направления

.3 Расчет

технической колонны

.4 Расчет

эксплуатационной колонны

4.

Цементирование скважин

4.1 Расчет

цементирования направления

.2 Расчет

цементирования кондуктора

.3 Расчет

цементирования технической колонны

.4 Расчет

цементирования эксплуатационной колонны

5.

Технологическая оснастка обсадных колонн

6. Подготовка

буровой установки к креплению скважины

7. Подготовка

обсадных труб

8. Подготовка

скважины к спуску обсадных труб

9. Испытание

скважины на продуктивность

Заключение

Список

использованных источников

Введение

Крепление скважины - заключительная операция ее проводки,

предназначена для укрепления стенок скважины, обеспечения длительной изоляции

пластов друг от друга и от дневной поверхности.

Процесс крепления скважин включает в себя подготовительные работы к

креплению и технологические операции по креплению скважин. В подготовку

обсадных труб входит проверка качества их изготовления и обеспечение

сохранности при транспортировании к месту проведения работ и

погрузо-разгрузочных операциях, а также при их перемещении на буровой.

Обсадные трубы проходят следующие виды контрольных испытаний и

обследований:

визуальное обследование доставленных на буровую труб;

шаблонирование, проверку состояния резьбы трубы над устьем скважины - во

время спуска обсадной колонны.

Завод-изготовитель при проверке качества готовой продукции проводит

гидравлические испытания обсадных труб. Каждая труба поступает на испытание с

навинченной и закрепленной муфтой.

В процессе испытания колонн на герметичность способом опрессовки

создаваемое внутреннее давление на трубы должно превышать не менее, чем на 10%

возможное давление, возникающее при ликвидации газонефтеводопроявлений и

открытых фонтанов, а так же при опробовании и эксплуатации скважины. Колонна

считается герметичной, если в течение 30 минут давление опрессовки снизилось не

менее чем на 0,5 МПа.

На трубно-инструментальной базе бурового предприятия все трубы, прошедшие

осмотр и инструментальный контроль, подвергают гидравлическим испытаниям на

специальных стендах. Предельное давление при испытании определяют в зависимости

от ожидаемых максимальных давлений. Для эксплуатационных и промежуточных колонн

оно должно превышать ожидаемое внутреннее избыточное давление на 5-20%, Но при

этом давление испытания не должно превышать допустимых значений. Трубу

выдерживают под максимальным давлением не менее 10 с и слегка обстукивают ее

поверхность вблизи муфты. Труба признается годной, если не обнаруживается

никаких следов проникания влаги изнутри. У прошедшей испытания трубы на

прочищенные и смазанные резьбы навинчивают специальные предохранительные

колпаки для их защиты от повреждения при транспортировке на буровую.

Расчет колонн производится по «Инструкции по расчету обсадных колонн для

нефтяных и газовых скважин»

1. Геологическая часть

.1

Литолого-стратиграфическая характеристика разреза скважины

Данные для заполнения таблиц 1.1-1.4 получены из анализа промыслового

материала по ранее пробуренным скважинам на Даниловской и соседних площадях (Могдинская,

Санарская, Преображенская, Верхнечонская), результатов бурения скважин

Могдинская №6, №7, №8, Восточно-Сугдинская №1, №2, Санарская №4, №5,

Преображенская №4, №5, Западно-Чонская №1.

Таблица

1.1

Прогнозный стратиграфический разрез скважины, элементов залегания и

коэффициентов кавернозности пластов

|

Стратиграфическое

подразделение

|

Глубина залегания, м

|

Падение пластов по подошве

|

Коэффициент кавернозности

|

|

название

|

индекс

|

от (верх)

|

до (низ)

|

угол

|

азимут

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Четвертичная система

|

Q

|

0

|

10

|

-

|

*

|

1,1

|

|

Средний - верхний ордовик

|

O2-3

|

10

|

90

|

0°30¢

|

-

|

|

|

Верхоленская + илгинская

свита

|

Є2-3vl+ilg

|

90

|

360

|

0°30¢

|

-

|

1,1

|

|

Литвинцевская свита

|

Є1-2 lit

|

360

|

540

|

0°30¢

|

-

|

1,1

|

|

Ангарская свита

|

Є1an

|

540

|

980

|

0°30¢

|

-

|

1,1

|

|

в т. ч. долериты

|

|

980

|

1090

|

0°30¢

|

-

|

1,1

|

|

Булайская свита,

|

Є1bul

|

1090

|

1190

|

0°30¢

|

-

|

1,1

|

|

Бельская свита

|

Є1bls

|

1190

|

1510

|

0°30¢

|

-

|

1,1

|

|

Верхнебельская подсвита

|

Є1bls3

|

980

|

1220

|

0°30¢

|

-

|

|

|

Нижне-среднебельская

подсвита

|

Є1bls1-2

|

1150

|

1390

|

0°30¢

|

-

|

|

|

в т. ч. атовский горизонт

|

А4

|

1180

|

1210

|

0°30¢

|

-

|

1,1

|

|

в т. ч. христофоровский

горизонт

|

А6

|

1390

|

1510

|

0°30¢

|

-

|

|

|

Усольская свита

|

Є1us

|

1510

|

1920

|

0°30¢

|

-

|

1,1

|

|

в т. ч осинский горизонт

|

Б1

|

1740

|

1820

|

0°30¢

|

-

|

1,5

|

|

Б2

|

1820

|

1890

|

0°30¢

|

-

|

|

|

Тэтэрская свита,

|

V-Є1tt

|

1920

|

2140

|

0°30¢

|

-

|

1,1

|

|

в т. ч. усть-кутский

горизонт

|

Б3-4

|

1787

|

1814

|

0°30¢

|

-

|

|

|

Б5

|

1819

|

1844

|

0°30¢

|

-

|

|

|

Собинская свита

|

Vsb

|

2140

|

2400

|

0°30¢

|

-

|

|

|

Катангская свита,

|

Vktq

|

2400

|

2520

|

0°30¢

|

-

|

|

|

в т. ч. преображенский

горизонт

|

Б12

|

2430

|

2460

|

0°30¢

|

-

|

|

|

Тирская свита

|

Vtr

|

2520

|

2710

|

0°30¢

|

-

|

|

|

Непская свита

|

Vnp

|

2710

|

3267

|

0°30¢

|

-

|

|

|

в т. ч. верхнечонскийгоризонт

|

В10

|

2820

|

2940

|

0°30¢

|

-

|

1,2

|

|

Фундамент

|

AR-PR

|

3267

|

3310

|

-

|

-

|

|

|

в т.ч. кора выветривания

|

КВ

|

3310

|

3311

|

-

|

-

|

|

1.2 Геологические условия проводки скважины

Таблица 1.2

Геологические условия проводки скважины

|

№ п/п

|

Интервалы разреза с различными

геолого-техническими условиями

|

Стратиграфическая

приуроченность

|

Литологические особенности

и характеристика разреза

|

Категории пород

|

Ожидаемые пластовые

характеристики (по подошве пласта)

|

|

|

|

|

по твердости

|

по абразив-ности

|

градиенты давления, кгс/см2

/ 10 м

|

Темпера-туры, оС

|

углы и напр. падения

пластов

|

|

от, м

|

до, м

|

толщина, м

|

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

|

1

|

0

|

10

|

10

|

четвертичная система (Q)

|

Супеси, суглинки, глины,

галечники

|

1,0-1,5

|

1,0-1,5

|

0,90

|

1

|

|

|

3

|

10

|

90

|

80

|

средний - верхний ордовик (O2-3)

|

Алевролиты, аргиллиты,

прослои песчаников, мергелей, известняков

|

3,0-4,0

|

4,0-5,0

|

0,90

|

1

|

0°30¢

|

|

4

|

90

|

360

|

270

|

верхоленская+илгинская

свиты (Є2-3vl+ilg)

|

Мергели, алевролиты,

песчаники маломощные, прослои доломитов, известняков

|

3,0-4,0

|

4,0-5,0

|

0,90

|

4

|

0°30¢

|

|

5

|

360

|

540

|

180

|

литвинцевская свита (Є1-2

lit)

|

Переслаивание доломитов и

известняков с доломито-ангидритами, гипс-ангидритами

|

3,5-4,0

|

4,0-5,5

|

1,00

|

6

|

|

382

|

442

|

60

|

в т.ч. келорский горизонт

(А1)

|

|

|

|

|

|

|

|

6

|

540

|

980

|

440

|

ангарская свита (Є1an)

|

Доломиты, известняки,

каменные соли, ангидриты, доломито-ангидриты

|

3,5-4,0 галит 3,5

|

4,0-5,5 галит 2,0

|

1,00

|

11

|

0°30¢

|

|

821

|

880

|

59

|

|

Долериты

|

7,0

|

6-8

|

1,00

|

|

|

|

7

|

1090

|

1190

|

100

|

булайская свита (Є 1bul),

в т.ч.

|

Доломиты с прослоями

известняков

|

3,5-4,0

|

4,0-5,5

|

1,00

|

11

|

0°30¢

|

|

1100

|

1130

|

20

|

биркинский горизонт (А3)

|

Доломиты,

доломито-ангидриты

|

3,5-4,0

|

4,0-5,5

|

|

|

|

|

8

|

980

|

1120

|

140

|

бельская свита (Є1bls)

|

верхняя подсвита

|

Каменные соли с прослоями

доломитов, известняков

|

3,5-4,0; галит 3,5

|

4,0-5,5; галит 2,0

|

1,00

|

14

|

0°30¢

|

|

1150

|

1390

|

240

|

|

нижне-средняя подсвита, в

т.ч.

|

Доломиты с прослоями

известняков, глинистых доломитов, редко - солей

|

3,5-4,0

|

4,0-5,5

|

1,00

|

17

|

|

|

1180

|

1210

|

30

|

|

атовский горизонт (А4)

|

Доломиты, известняки,

доломито-ангидриты, глинистые доломиты кавернозные

|

3,5-4,0

|

4,0-5,5

|

1,00

|

14

|

|

|

1390

|

1510

|

120

|

|

христофоровский горизонт

(А6)

|

Известняки кавернозные с

прослоями доломитов, доломито-ангидритов

|

3,5-4,0

|

4,0-5,5

|

1,12

|

17

|

|

|

9

|

1510

|

1920

|

410

|

усольская свита (Є1us),

в т.ч.

|

Переслаивание каменной соли

с доломитами, доломито-ангидритами

|

3,5-4,0; галит 3,5

|

4,0-5,5; галит 2,0

|

1,10

|

21

|

0°30¢

|

|

1740

|

1780

|

40

|

осинский горизонт (Б1)

|

Доломиты,

доломитизированные известняки - кавернозные, пористые

|

3,5-4,0

|

4,0-5,5

|

1,27

|

21

|

|

|

1780

|

1820

|

40

|

осинский горизонт (Б2)

|

Доломиты, известняки с

прослоями солей

|

|

|

|

22

|

|

|

10

|

1920

|

2140

|

220

|

тэтэрская свита (V-Є1

tt), в т.ч.

|

Доломиты ангидритистые с

прослоями доломитов слабо глинистых, кавернозно-пористых

|

4,5-6,0

|

5,0-6,0

|

1,12

|

23

|

0°30¢

|

|

1787

|

1814

|

27

|

усть-кутский горизонт

(Б3,4)

|

|

|

|

|

|

|

|

1819

|

1844

|

25

|

усть-кутский горизонт (Б5)

|

|

|

|

|

|

|

|

11

|

2140

|

2400

|

260

|

собинская свита (Vsb)

|

Доломиты с прослоями

ангидритов, мергелей, аргиллитов

|

4,5-6,0

|

5,0-6,0

|

1,07

|

23

|

0°30¢

|

|

12

|

240

|

252

|

120

|

катангская свита (Vktq),

в т.ч.

|

Доломиты глинистые с

прослоями

|

4,5-6,0

|

5,0-6,0

|

1,02

|

24

|

0°30¢

|

|

0

|

0

|

|

|

доломит-ангидритов,

ангидритов, аргиллитов

|

|

|

|

|

|

|

2430

|

2460

|

30

|

преображенский горизонт

(Б12)

|

Доломиты, аргиллиты

глинистые, пористые

|

|

|

|

|

|

|

13

|

2520

|

2710

|

190

|

тирская свита (Vtr)

|

Доломиты

глинистые, ангидритистые, пористые

|

4,5-6,0

|

5,0-6,0

|

1,02

|

24

|

0°30¢

|

|

14

|

2710

|

3267

|

567

|

непская свита (Vnp)

в т. ч.

|

Песчаники с прослоями

аргиллитов и алевролитов

|

5,0-6,0

|

6,0-7,0

|

1,02

|

25

|

0°30¢

|

|

2703

|

2734

|

31

|

верхнечонский горизонт

(В10)

|

|

|

|

|

|

|

|

15

|

3267

|

3310

|

40

|

фундамент (AR-PR),

в т.ч.

|

Граниты, гранито-гнейсы,

мигматиты

|

7,0-8,0

|

8,0

|

1,02

|

25

|

|

|

3310

|

3311

|

1

|

кора выветривания (КВ)

|

Граниты, гранито-гнейсы,

мигматиты трещиноватые, \

|

|

|

|

|

|

1.3 Нефтегазоносность по разрезу скважины

Таблица 1.3

Нефтеносность

|

Индекс стратиграфи-ческого

подразделения

|

Интервал, м

|

Тип коллек-тора

|

Плотность, г/см3

|

Вязкость, МПа×с

|

Содерж. серы, % по весу

|

Содерж. парафина % по весу

|

Свобод-ный дебит м3/сут

|

Параметры растворенного

газа

|

|

от (верх)

|

до (низ)

|

|

в пластовых условиях

|

после дегаза-ции

|

|

|

|

|

газовый фактор м3/м3

|

Содерж. серо-водорода %

|

Содерж. углек-ислого газа,

%

|

Отн. по воздуху плотн. газа

|

Давл. насыщения в пластовых

усл. кгс/см2

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

|

Є1us (os) (Б1)

|

2800

|

2815

|

К-П-Т

|

0,830

|

0,960

|

5,17

|

|

|

15

|

63,6

|

|

|

0,70

|

222

|

|

Є1us (Б2)

|

2840

|

2860

|

К-П-Т

|

0,830

|

0,960

|

5,17

|

|

|

15

|

63,6

|

|

|

0,70

|

226

|

|

V-Є1 tt (Б3-4)

|

2930

|

2940

|

К-П-Т

|

0,809

|

0,882

|

5,17

|

0,82

|

1,70

|

15

|

63,6

|

|

|

0,70

|

203

|

|

V-Є1 tt (Б5)

|

3020

|

3040

|

К-П-Т

|

0,809

|

0,882

|

5,17

|

0,82

|

1,70

|

15

|

63,6

|

|

|

0,70

|

206

|

|

V ktg (Б12)

|

3200

|

3267

|

К-П-Т

|

0,785

|

0,860

|

3,57

|

0,42

|

2,21

|

15

|

81,3

|

|

1,27

|

0,74

|

203

|

Таблица 1.4

Газоносность

|

Индекс стратиграфи-ческого

подразделения

|

Интервал, м

|

Тип коллек-тора

|

Состояние (газ, конденсат)

|

Содержание % по объему

|

Относительная по воздуху

плотность газа

|

Коэффициент сжимаемости

газа в пластовых условиях

|

Свободный дебит, тыс.

м3/сут

|

Плотность газоконденсата,

г/см3

|

Фазовая проницаемость мД

|

|

от (верх)

|

до (низ)

|

|

|

Серово-дорода

|

Углекис-лого газа

|

|

|

|

в пластовых условиях

|

на устье скважины

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

V-Є1 tt (Б3-4)

|

2350

|

2360

|

К-П-Т

|

Газ

|

|

|

0,83

|

0,78

|

50

|

|

|

> 0,1

|

|

V-Є1 tt (Б5)

|

2750

|

2770

|

К-П-Т

|

Газ

|

|

1,74

|

0,67

|

0,73

|

50

|

|

|

> 0,1

|

|

V ktg (Б12)

|

2870

|

2890

|

К-П-Т

|

Газ

|

|

|

0,67

|

0,73

|

|

|

> 0,1

|

|

V np(В10)

|

2910

|

2925

|

П, Т-П

|

Газ

|

|

|

0,67

|

0,73

|

50

|

|

|

> 0,1

|

1.4 Возможные осложнения по разрезу скважины

Таблица 1.5

Поглощения бурового раствора и прочие осложнения

|

№ п/п

|

Интервалы глубин

|

Возраст

|

Осложнения

|

Причины, вызывающие

осложнения

|

|

|

|

вид осложнения

|

интервал, м

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

0-58

|

четвертичные, ордовикские

отложения

|

обвалы стенок скважины,

поглощения бурового раствора

|

0-58

|

неустойчивость, повышенная

проницаемость пород в гипергенной зоне; избыточная репрессия

|

|

2

|

58-293

|

верхоленско-илгинская свита

|

поглощения бурового

раствора, неустойчивость стенок скважины

|

58-293

|

трещиноватость, повышенная

проницаемость пород в гипергенной зоне, избыточная репрессия

|

|

3

|

360-540

|

литвинцевская свита

|

поглощения бурового

раствора

|

293-442

|

трещиноватость пород,

избыточная репрессия

|

|

4

|

540-980

|

ангарская свита

|

поглощения бурового

раствора

|

442-690

|

трещиноватость пород,

избыточная репрессия

|

|

|

|

кавернообразование

|

590-810

|

выщелачивание каменной соли

|

|

|

|

потеря циркуляции,

обрушение стенок скважины

|

806-821 870-895

|

трещиноватость пород в эндо

и экзоконтактовых зонах долеритов

|

|

5

|

1090-1190

|

булайская свита

|

поглощения бурового

раствора

|

884-931

|

трещиноватость пород,

избыточная репрессия

|

|

6

|

1190-1510

|

бельская свита

|

кавернообразование

|

931-1123

|

выщелачивание каменной соли

|

|

7

|

1510-1920

|

усольская свита

|

кавернообразование

|

1382-1695 1748-1752

|

выщелачивание каменной соли

|

|

8

|

1920-2140

|

тэтэрская свита

|

поглощения бурового

раствора, уме-

|

1781-1844

|

трещиноватость,

кавернозность пород, избыточная

|

|

|

|

ренное осыпание стенок

скважины

|

|

репрессия

|

|

9

|

2140-2400

|

собинская свита

|

поглощения бурового

раствора

|

1844-1911

|

трещиноватость,

кавернозность пород, избыточная репрессия

|

|

10

|

2400-2520

|

катангская свита

|

поглощения бурового

раствора

|

1911-1991

|

трещиноватость,

кавернозность пород, избыточная репрессия

|

|

11

|

2520-2710

|

тирская свита

|

поглощения бурового

раствора

|

1991-1994

|

трещиноватость,

кавернозность пород, избыточная репрессия

|

|

13

|

3267-3310

|

фундамент

|

поглощения бурового

раствора

|

2025-2065

|

трещиноватость пород,

избыточная репрессия

|

2. Проектирование конструкции скважины

Расчёт диаметров обсадных колонн и буровых долот

Расчет диаметров обсадных колонн и буровых долот осуществляется снизу

вверх. При этом исходным является диаметр эксплуатационной колонны, который

принимается в зависимости от ожидаемого притока и условий опробования,

эксплуатации и ремонта скважин. При заканчивании скважины открытым стволом за

диаметр эксплуатационной колонны принимается диаметр открытого ствола.

Диаметр скважины под эксплуатационную колонну рассчитывается с учетом

габаритного размера колонны (по муфтам) и рекомендуемого зазора между муфтой и

стенками скважины.

В дальнейшем диаметры выбирают из условий проходимости долот внутри

предыдущей колонны и проходимости последующей колонны с рекомендуемыми

зазорами.

Во всех случаях, когда это возможно, необходимо стремиться к упрощению

конструкции скважины и уменьшению её металлоёмкости, например, за счет

уменьшения числа колонн, уменьшения диаметров колонн, уменьшения рекомендуемых

зазоров или применения труб с безмуфтовым соединением.

Внутренний диаметр эксплуатационной колонны

По ГОСТ 632-80 выбираем обсадную колонну  мм. c толщиной стенки

мм. c толщиной стенки  мм. и диаметром муфты

мм. и диаметром муфты  мм.

мм.

Рассчитываем диаметр долота исходя из формулы

(1)

(1)

Где  - радиальный зазор между стенками скважины и обсадной

колонной;

- радиальный зазор между стенками скважины и обсадной

колонной;

-наружный диаметр муфты обсадной трубы.

-наружный диаметр муфты обсадной трубы.

По ГОСТ 20692 - 75 принимаем ближайший диаметр долота, в сторону

увеличения.

выбирают в зависимости от наружного диаметра обсадных колонн

по таблице 2.1.

выбирают в зависимости от наружного диаметра обсадных колонн

по таблице 2.1.

Таблица 2.1

Выбор радиального зазора между стенками скважины и обсадной колонной

|

Наружный диаметр обсадной

колонны, мм

|

114-127

|

140-146

|

168-245

|

273-299

|

324-426

|

|

Разность диаметров муфт и

скважины, мм

|

15

|

20

|

25

|

35

|

39-45

|

Определяем диаметр породоразрушающего инструмента для бурения под

эксплуатационную колонну

Принимаем ближайший стандартный диаметр породоразрушающего инструмента

200 мм. По ГОСТ 20692-75

Определяем внутренний диаметр промежуточной колонны по формуле:

(2)

(2)

где (5-10) - зазор для свободного прохода долота.

По ГОСТ 632-80 принимаем ближайший стандартный диаметр 244,5 мм; наружный

диаметр муфты 269,9 мм.

Определяем диаметр породоразрушающего инструмента для бурения под

промежуточную колонну:

По ГОСТ 20692-75 принимаем ближайший стандартный диаметр

породоразрушающего инструмента 295,3 мм.

Определяем внутренний диаметр кондуктора

По ГОСТ 632-80 принимаем ближайший стандартный диаметр 323,9 мм; наружный

диаметр муфты 351,0 мм.

Определяем диаметр породоразрушающего инструмента для бурения под

кондуктор:

По ГОСТ 20692-75 принимаем ближайший стандартный диаметр

породоразрушающего инструмента 393,7 мм.

Определяем внутренний диаметр направления:

По ГОСТ 632-80 принимаем ближайший стандартный диаметр 426 мм; наружный

диаметр муфты 451 мм.

Определяем диаметр породоразрушающего инструмента для бурения под

направление:

Принимаю виртуальный диаметр породоразрушающего инструмента 490 мм.

Определяем диаметр долота для бурения интервала под хвостовик:

По ГОСТ 20692-75 принимаем ближайший стандартный диаметр

породоразрушающего инструмента 114,3 мм.

Определяем наружный диаметр хвостовика:

По ГОСТ 633-80 принимаем ближайший стандартный диаметр 114,3 мм с

диаметром муфты 133,0 мм.

Таблица 2.2

Сводная таблица конструкции скважины

|

Колонна

|

Наружный диаметр (мм)

|

Глубина спуска (м)

|

Диаметр долота (мм)

|

|

Направление

|

426

|

30

|

490

|

|

Кондуктор

|

323,9

|

300

|

393,7

|

|

Техническая колонна

|

244.5

|

1850

|

295,3

|

|

Эксплуатационная колонна

|

139,7

|

2900

|

200

|

|

Хвостовик

|

114,3

|

2850-3150

|

114,3

|

3. Расчет

обсадных колонн

3.1 Расчет

направления

В связи с низкой глубиной спуска расчет направления на прочность не

производиться.

Вес колонны определяется по формуле

(3)

(3)

где

q - вес одного погонного метра трубы, применяемого

диаметра, и толщиной стенки q = 104,4 кг/м.

l - глубина

спуска трубы, м.

.2 Расчет

кондуктора

В связи с отсутствием зон ГНВП и незначительной глубиной спуска расчет

кондуктора на прочность не производится.

Вес колонны определяется по формуле 3

.3 Расчет

технической колонны

Исходные данные:

L =

1850 м. - глубина спуска.

Hц = 0 м. - высота поднятия цемента в

заколонном пространстве (цементируется до устья).

L0 = 470 м, расстояние до проницаемого

горизонта.

Пластовое давление на  .

.

Плотности жидкостей:

ρц = 1,82 г/см3

ρр= ρос=1,2 г/см3

γ=0,85 -плотность нефти.

μ=0,8 - коэффициент сжимаемости газа.

n1= (наружное давление) = 1

n2=(внутреннее давление) = 1,15

n3=(растяжение) = 1,45

Тгаза = 52 С

.3.1

Построение эпюр внутренних давлений

1. Минимальное внутренние давление, при фонтанировании газом с глубины.

где

γ

- плотность газа по воздуху, γ = 0,6;

Pпл - пластовое давление на глубине 1850 м;

Z - проекция

скважины на вертикаль, м

LГНВП - глубина проявляющего горизонта, м;

где Hт.к. - глубина спуска технической

колонны, м;

L0 - расстояние до проницаемого

горизонта, L0 = 470 м;

.

Максимальное внутренне давление при закрытом устье после открытого

фонтанирования.

где

Рпл - давление пластовое на глубине 2320 м;

eS -

показатель степени;

где

L - расстояние до проявляющего горизонта, м;

Z - проекция на

вертикаль, м.

γ - плотность газа по воздуху.

Z = 1850; L =

2320

Z = 0; L = 2320

3.3.2

Определение максимального внутреннего давления при окончании цементирования, и

сохранении его на устье при ОЗЦ

H = 0; Z =

0.

где γц

- плотность цементного раствора;

γр - плотность раствора.

где

В/Ц - водоцементное соотношение, В/Ц = 0,4;

ρц -

плотность сухого цемента,ρц =3,0

г/см3;

ρв -

плотность жидкости затворения,ρв = 1,0 г/см3.

= 0

= 0

Z = L =

1850

Рисунок 3.3.2.1 - Эпюры внутренних давлений

3.3.3

Определение наружного давления при углублении скважины после ОЗЦ

Z = 0

Z=L=1850

МПа

МПа

3.3.4

Определение наружных давлений при окончании цементирования

= h = 0

= h = 0

Z = L

=1850

Рисунок 3.3.4.1 - Эпюры наружных давлений

.3.5

Построение эпюр избыточных наружных давлений при окончании цементирования

Z = 0

Давление

на башмаке

Z = 1850

3.3.6 Рассчитываем избыточные давления в процессе дальнейшего

углубления скважины

Z =0

Z =L

=1850

Рисунок 3.3.6.1 - Эпюры избыточных наружных давлений

.3.7

Построение эпюр избыточных внутренних давлений. при закрытом устье после

открытого фонтанирования газом

Z =0

Z =L=1850

где

Pг.р

- гидростатика раствора.

Рг.г

- гидростатика газа

3.3.8

Построение эпюр избыточных внутренних давлений при испытании на герметичность в

один прием без пакера

Z = 0

Z = L =

1850

Рисунок 3.3.7.1 - Эпюры избыточных внутренних давлений

.3.9 Выбор

труб и расчет технической колонны

ГОСТ 632-80

Выбираем трубы по  для которых Рт (придел текучести) больше чем

для которых Рт (придел текучести) больше чем

N2=1.15

По ГОСТ 632-80 выбираем трубы диаметром 244,5 мм.

Параметры:

Ркрит = 29,9 МПа

Предел текучести Pт=37,4 МПа

вес 1 метра q = 0,789 кН

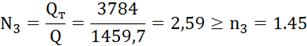

Длина колонны L=1850 м

Вес колонны:

Q=L*q=1850*0,789=1459,7 кН

Параметры труб:

|

Номер секции

|

Интервал установки

|

Толщина стенки (мм)

|

Группа прочности

|

q - удельный вес кг/м

|

Длинна секции (м)

|

Вес секции (т)

|

|

1

|

0-1850

|

13,8

|

Д

|

78,7

|

1850

|

145,6

|

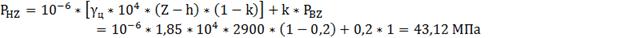

3.4 Расчет

эксплуатационной колонны

γц = 1,85

γр =1,2

γж.и. =1

γг = 0,85

n1

= 1,1

n2

= 1,15

n3= 1,15

m -

0,8 -коэффициент сжимаемости газа

Рпл = 40 МПа

Рк.э = 1 МПа

Ту = 1̊ C

ТL = 52 C

Тср = 26,5 C

L -

2900 - глубина спуска

Hп.г

- 3200÷3267 м -

продуктивный горизонт

3.4.1

Построение эпюр внутренних давлений в период ввода скважины в эксплуатации

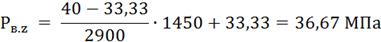

где Рпл - давление пластовое, Рпл = 44МПа;

eS - показатель степени;

где

L -длина колонны, м;

Z - проекция на

вертикаль, м.

γ - плотность газа по воздуху.

M - коэффициент

сжимаемости 0,8

Тср

- средняя температура.

Z= 0;

L = 2900

Исходя

из этого при z = 1450 м:

Рконца эксплуатации =1 Мпа

Рисунок 3.4.1.1 - Эпюры внутренних давлений

3.4.2

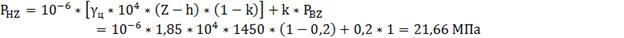

построение эпюр наружных давлений в период ввода скважины в эксплуатацию

Где

γр -

плотность раствора

γц-

плотность цемента

Z - проекция

скважины на вертикаль.

k- коэффициент

разгрузки цементного кольца

Pпл- пластовое давление.8

Z = 0

Z = 1450

Z = 2900

Рисунок

3.4.2.1 - Эпюра наружных давлений

3.4.3

Построение эпюр избыточных наружных давлений по окончании эксплуатации

при Z=0м,

при Z=1200м,

при Z=2900м,

Рисунок 3.4.3.1 - Эпюра избыточных наружных давлений

3.4.4

Построение эпюр избыточных внутренних давлений при испытании скважины на

герметичность

= 0

= 0

Z = 2900

.5 Выбор

труб и расчет эксплуатационной колоны

ГОСТ 632-80

Выбираем трубы по  для которых Рт (предел текучести) больше чем

для которых Рт (предел текучести) больше чем  с учетом N2=1.15

с учетом N2=1.15

По

ГОСТ 632-80 выбираем трубы диаметром 139,7 мм.

Рисунок 3.4.4.1 - Эпюра избыточных внутренних давлений

Параметры:

Ркрит=34,2 МПа

Предел текучести Pт=57 МПа

вес 1 метра q= 0,251 кН

Длина колонны L=2900 м

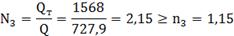

Вес колонны: Q=L*q=2900*0,251=727,9 кН

Таблица 3.5.1

Параметры труб

|

Номер секции

|

Интервал установки

|

Толщина стенки (мм)

|

Группа прочности

|

q - удельный вес кг/м

|

Длина секции (м)

|

Вес секции (т)

|

|

1

|

0-2900

|

7,7

|

Е

|

25,1

|

2900

|

72,79

|

4. Цементирование скважин

Тампонажные материалы применяются для крепления скважин, изоляции зон

поглощения бурового раствора, установки цементных мостов при испытании пластов

на продуктивность. Для этих целей используются тампонажные портландцементы

производимые согласно ГОСТ 1581-85.

Тампонажные цементы подразделяют на цемент с минеральными добавками и

бездобавочный; по температуре применения - для холодных и горячих скважин; по

средней плотности тампонажного цементного теста подразделяются на облегченные,

нормальные и утяжеленные. Тампонажные цементы разделяются по степени

устойчивости к воздействию агрессивных пластовых вод:

– устойчивые к сульфатным пластовым водам;

– устойчивые к углекислым и сероводородным водам;

– устойчивые к магнезиальным пластовым водам;

– устойчивые к полиминеральным пластовым водам.

Сроки схватывания тампонажных цементов должны соответствовать требованиям

ГОСТ 2581-85.

Предпочтительность выбора типа тампонажного материала диктуется

конкретными условиями бурения скважины.

При расчете одноступенчатого цементирования определяют:

. Количество сухого тампонажного материала,

. Количество воды для затворения,

. Объем продавочной жидкости,

. Максимальное давление в конце процесса цементирования,

. Необходимое количество смесительных машин и цементировочных агрегатов. нефтегазоносность скважина буровой обсадной

6. Время, необходимое для проведения всего процесса цементирования.

Качество цементирования зависит от того, как очищен ствол от глинистой

корки и др.

Для повышения качества цементирования необходимо предусматривать применение

буферной жидкости, которая выполняет следующие функции:

отделение тампонажного раствора от промывочной жидкости и предотвращение

образования густых труднопрокачиваемых смесей,

увеличение полноты замещения промывочной жидкости тампонажного раствора,

способствование разрушения фильтрационных глинистых корок на стенках

скважины.

В качестве буферной жидкости: водные растворы солей NaCl, CaCl; щелочи NaOH и ПАВ (сульфанол).

.1 Расчет цементирования направления

Дд = 0,590м

До.к = 0,508 м

γц = 1,85

В/Ц = 0,5

h = 50

м

kц = 1.05 - потери цемента

kк = 1.1

. Расчет количества тампонажного раствора

где

kк -

коэффициент кавернозности, kк = 1,1

Dc -

диаметр скважины, м

Дн

- наружный диаметр, Дн = 0,508 м

Hц - интервал цементирования, м

hц - высота цементного стакана, м

.

Определяем количество сухого цемента

где

kц - потери

цемента, Кц = 1,05;

m -

водоцементное соотношение, m = 0,5;

γц -

плотность цементного раствора;

Vц- требуемый объем цементного раствора, Vц =4,9

3. Определяем количество воды

где

kв -

коэффициент учитывающий потери воды,kв = 1,1;

γв -

плотность воды, γв = 1000

кг/м3;

.

Определяем объем продавочной жидкости

где

dвн - внутренний

диаметр направления, м.

H -

длинаколонны,м

hц.ст - высота цементного стакана,hц.ст = 10м

.

Определяем давление в конце цементирования.

Применяем цементировочную головку ГЦУ 426 - 10

Должно выполняться условие P1 ≤ [P1]

где P1 - давление в конце цементирования, МПа;

[P1] - максимальное давление в цем. головке, [P1] = 10 МПа.

Pгс - давление необходимое для преодоления гидравлических

сопротивлений

hц - высота поднятия цемента, м

hц.ст - высота цементного стакана, hц.ст = 10м

γц -

плотность цементного раствора;

γр -

плотность промывочной жидкости.

МПа

МПа

,1

˂ 10

Условие

P1 ≤

[P1]выполняется.

6. Давление на цементировочном агрегате

Должно выполняться условие P2 ≤ [P2]

где P2 - давление в конце цементирования, МПа;

[P2] - давление, развиваемое цем. агрегатом на IV, [P2] = 6 МПа

P2 ≤ [P2] -условие выполняется

. Давление на забое в момент окончания цементирования

где

H - высота поднятия цемента за колонной, м

γц -

плотность цементного раствора, кг/м3;

.

Определяем подачу насосов

Скорости течения цементного раствора в кольцевом пространстве vв

выбирается исходя из:

а) если в скважине возможно поглощение, то скорость восходящего потока vв

принимается равной скорости течения бурового раствора в кольцевом пространстве

за УБТ в процессе последнего рейса;

б) если поверхность поглощения отсутствует, то скорость vв за кондукторами и промежуточными колоннами берется

равной не менее 1,5 м/с, а для эксплуатационных колонн не менее 1,8÷2,0

м/с. Принимаем vв = 0,5 м/с и находим требуемую подачу цементировочных

агрегатов для обеспечения этой скорости:

Где

vв-скорость

течения цементного раствора;

Дс-

диаметр скважины;

dн - наружный диаметр колонны.

Для

цементировочного агрегата 320М производительность на IV скорости QIV

= 14.5 дм3/с при диаметре втулки 125 мм, а давление РIV = 6 МПа,

т.е. заданный режим (по давлению) обеспечится при использовании этого

цементировочного агрегата.

.

Определяем количество цем. агрегатов

где

Q - необходимая подача насосов

Qi=

подача развиваемая 1 цем. агрегатом

10. Находим необходимое число цементосмесительных машин

где

Qц - масса

сухого цемента, Qц = 10,5 т

Vбун - вместимость бункера цементосмесительной машины, для

цементосмесительной машины 2СМН-20, Vбун = 14 м3;

ρж -

насыпная масса цемента, 1,2 кг/м3

Таким образом, выбираем одну машину, тогда подача насосов при закачивании

тампонажного раствора составит:

где

qп - подача

насоса в цементно-смесительную машину (14,5 л/с);

nc -

количество машин.

11. Предусматриваем закачивание 0,98 объема продавочного раствора с

помощью n-1, 2-1 = 1 агрегат (ЦА-320М) при подаче QIV = 14.5 дм3/с.

Оставшиеся 0,02 объема продавочного раствора будут закачиваться одним агрегатом

при QIV =14.5 дм3/с, что необходимо для ловли момента

"стоп" момента посадки верхней разделительной пробки на упорное

кольцо.

. Определяем продолжительность цементирования

где Vц-объем цементного раствора;

Vпр - объем жидкости продавки;

n -

количество цем. агрегатов.

.

Определяем продолжительность процесса продавливания

.

Определяем общее время цементирования

4.2 Расчет

цементирования кондуктора

. Расчет количества тампонажного раствора

где

kк -

коэффициент кавернозности, kк = 1,1

Dc -

диаметр скважины, Dc = 0,3937 м

Дн

- наружный диаметр, Дн = 0,3239 м

Hц - интервал цементирования, Hц = 300

hц - высота цементного стакана, hц =10 м

.

Определяем количество сухого цемента

где

kц - потери

цемента, Кц = 1,05;

m -

водоцементное соотношение, m = 0,45;

γц -

плотность цементного раствора;

Vц- требуемый объем цементного раствора, Vц = 16,28

3. Определяем количество воды

где

kв -

коэффициент учитывающий потери воды,kв = 1,1;

γв -

плотность воды, γв = 1000

кг/м3;

.

Определяем объем продавочной жидкости

где

dвн -

внутренний диаметр кондуктора, м.

H - длина

колонны, м

hц.ст - высота цементного стакана, hц.ст = 10м

.

Определяем давление в конце цементирования.

Применяем цементировочную головку ГЦУ 426 - 10

Должно выполняться условие P1 ≤ [P1]

где P1 - давление в конце цементирования, МПа;

[P1] - максимальное давление в цем. головке, [P1] = 10 МПа.

Pгс - давление необходимое для преодоления гидравлических

сопротивлений

hц - высота поднятия цемента, м

hц.ст - высота цементного стакана, hц.ст = 10м

γц -

плотность цементного раствора;

γр -

плотность промывочной жидкости.

МПа

МПа

,89

˂ 10

Условие P1 ≤ [P1]выполняется.

. Давление на цементировочном агрегате

Должно выполняться условиеP2 ≤ [P2]

где P2 - давление в конце цементирования, МПа;

[P2] -давление, развиваемое цем. агрегатом, [P2] = 32 МПа

. Давление на забое в момент окончания цементирования

Где

H - высота поднятия цемента за колонной, м

γц -

плотность цементного раствора, кг/м3;

.

Определяем подачу насосов

Где

vв-скорость

течения цементного раствора;

Дс

- диаметр скважины;

dн - наружный диаметр колонны.

Для цементировочного агрегата 320М производительность

на IV скорости QIV = 14.5 дм3/с при диаметре

втулки 125 мм, а давление РIV = 6 МПа, т.е. заданный режим (по давлению) обеспечится при использовании

этого цементировочного агрегата

9. Определяем количество цем. агрегатов

где

Q - необходимая подача насосов

Qi=

подача развиваемая 1 цем. агрегатом

10. Находим необходимое число цементосмесительных машин

где

Qц - масса

сухого цемента, Qц = 39,37

т

Vбун - вместимость бункера цементосмесительной машины, для

цементосмесительной машины 2СМН-20, Vбун = 14 м3;

ρж -

насыпная масса цемента, 1,2 кг/м3

.

Предусматриваем закачивание 0,98 объема продавочного раствора с помощью n-1,

4-1 = 3 агрегатов (ЦА-320М) при подаче QIV = 14.5

дм3/с. Оставшиеся 0,02 объема продавочного раствора будут закачиваться одним

агрегатом при QIV =14.5 дм3/с, что необходимо для ловли

момента "стоп" момента посадки верхней разделительной пробки на

упорное кольцо.

.

Определяем продолжительность цементирования

где

Vц-объем

цементного раствора;

Vпр - объем жидкости продавки;

n - количество

цем. агрегатов.

.

Определяем продолжительность процесса продавливания

.

Определяем общее время цементирования

4.3 Расчет

цементирования технической колонны

. Расчет количества тампонажного раствора

где

kк -

коэффициент кавернозности, kк = 1,15

Dc -

диаметр скважины, Dc = 0,2953 м

Дн

- наружный диаметр, Дн = 0,2445 м

Hц - интервал цементирования, Hц = 1850

hц - высота цементного стакана, hц =10 м

.

Определяем количество сухого цемента

где

kц - потери

цемента, Кц = 1,05;

m -

водоцементное соотношение, m = 0,4;

γц -

плотность цементного раствора;

Vц- требуемый объем цементного раствора, Vц =53,67

3. Определяем количество воды

где

kв -

коэффициент учитывающий потери воды,kв = 1,1;

γв -

плотность воды, γв = 1000

кг/м3;

.

Определяем объем продавочной жидкости

где

dвн -

внутренний диаметр колонны, м.

H - длина

колонны, м

hц.ст - высота цементного стакана, hц.ст = 10м

.

Определяем давление в конце цементирования.

Применяем цементировочную головку ГЦУ 219 - 32

Должно выполняться условие P1 ≤ [P1]

где P1 - давление в конце цементирования, МПа;

[P1] - максимальное давление в цем. головке, [P1] = 32 МПа.

Pгс - давление необходимое для преодоления гидравлических

сопротивлений

hц - высота поднятия цемента, м

hц.ст - высота цементного стакана, hц.ст = 10м

γц -

плотность цементного раствора;

γр -

плотность промывочной жидкости.

МПа

МПа

,96

˂ 32

Условие P1 ≤ [P1]

выполняется.

. Давление на цементировочном агрегате

Должно выполняться условие P2 ≤ [P2]

где P2 - давление в конце цементирования, МПа;

[P2] -давление, развиваемое цем. агрегатом на III скорости с диаметром втулки 125 мм,

[P2] = 10 МПа.

. Давление на забое в момент окончания цементирования

Где

H - высота поднятия цемента за колонной, м

γц -

плотность цементного раствора, кг/м3;

.

Определяем подачу насосов

Где

vв-скорость

течения цементного раствора;

Дс-

диаметр скважины;

dн - наружный диаметр колонны.

Для цементировочного агрегата 320М производительность на Ш скорости QIII = 8,1 дм3/с при диаметре

втулки 125 мм, а давление РIII = 10 МПа, т.е. заданный режим (по давлению) обеспечится при

использовании этого цементировочного агрегата.

9. Определяем количество цем. агрегатов

где

Q - необходимая подача насосов

Qi=

подача развиваемая 1 цем. агрегатом

10. Находим необходимое число цементосмесительных машин

где

Qц - масса

сухого цемента, Qц = 74,02

т

Vбун - вместимость бункера цементосмесительной машины, для

цементосмесительной машины 2СМН-20, Vбун = 14 м3;

ρж -

насыпная масса цемента, 1,2 кг/м3

.

Предусматриваем закачивание 0,98 объема продавочного раствора с помощью n-1,

5-1 = 4 агрегатов (ЦА-320М) при подаче QIV = 8,1дм3/с.

Оставшиеся 0,02 объема продавочного раствора будут закачиваться одним агрегатом

при QIV =8,1 дм3/с, что необходимо для ловли

момента "стоп" момента посадки верхней разделительной пробки на

упорное кольцо.

.

Определяем продолжительность цементирования

где

Vц-объем

цементного раствора;

Vпр - объем жидкости продавки;

n - количество

цем. агрегатов.

.

Определяем продолжительность процесса продавливания

.

Определяем общее время цементирования

4.4 Расчет

цементирования эксплуатационной колонны

Для крепления эксплуатационной колонны целесообразно применение

двухступенчатого цементирования, в связи с недопущением гидроразрыва пласта.

При цементировании первой ступени, предусматриваем высоту поднятия цемента в

затрубном пространстве на высоту 500м. При цементаже второй ступени подъем

цемента производим до устья.

Исходные данные:

Дд = 200,0 мм.

Док = 139,7 мм.

dв = 124,0 мм.

γц=1,85 г/см3

γр =1,2 (г/см3)

В/Ц = 0,5

H =

2900м.

kц= 1.05 - потери цемента.

kк=1.1

4.4.1

Расчет цементирования первой ступени

1. Расчет количества тампонажного раствора

где

kк -

коэффициент кавернозности, kк = 1,1

Dc -

диаметр скважины, Dc = 0,200 м

Дн

- наружный диаметр, Дн = 0,1397 м

Hц - интервал цементирования, Hц = 500

hц - высота цементного стакана, hц =10 м

.

Определяем количество сухого цемента

где kц - потери цемента, Кц = 1,05;

m -

водоцементное соотношение, m =

0,5;

γц - плотность цементного раствора;

Vц- требуемый объем цементного

раствора, Vц = 12,3

3. Определяем количество воды

где

kв -

коэффициент учитывающий потери воды,kв = 1,1;

γв -

плотность воды, γв = 1000

кг/м3;

где

dвн -

внутренний диаметр колонны, м.

H - длина

колонны,м

hц.ст - высота цементного стакана,hц.ст = 10м

.

Определяем давление в конце цементирования.

Применяем цементировочную головку ГЦУ 140 - 40

Должно выполняться условиеP1 ≤ [P1]

где P1 - давление в конце цементирования, МПа;

[P1] - максимальное давление в цем. головке, [P1] = 40 МПа.

Pгс - давление необходимое для преодоления гидравлических

сопротивлений

hц - высота поднятия цемента, м

hц.ст - высота цементного стакана,hц.ст = 10м

γц -

плотность цементного раствора;

γр -

плотность промывочной жидкости.

МПа

МПа

,49

˂ 40

Условие P1 ≤ [P1]выполняется.

. Давление на цементировочном агрегате

Должно выполнятся условиеP2 ≤ [P2]

где P2 - давление в конце цементирования, МПа;

[P2] -давление развиваемое цем. агрегатом на III скорости с диаметром втулки 115 мм,

[P2] = 6 МПа.

. Давление на забое в момент окончания цементирования

Где

H - высота поднятия цемента за колонной, м

γц -

плотность цементного раствора, кг/м3;

hбр - высота столба буровецкого раствора за колонной

.

Определяем подачу насосов

Где

vв-скорость

течения цементного раствора;

Дс-

диаметр скважины;

dн - наружный диаметр колонны.

Для цементировочного агрегата 320М производительность на Ш скорости QIII = 14 дм3/с при диаметре

втулки 115 мм, а давление РIII = 6 МПа, т.е. заданный режим (по давлению) обеспечится при использовании

этого цементировочного агрегата.

9. Определяем количество цем. агрегатов

где

Q - необходимая подача насосов

Qi=

подача развиваемая 1 цем. агрегатом

10. Находим необходимое число цементосмесительных машин

где

Qц - масса

сухого цемента, Qц = 12,8 т

Vбун - вместимость бункера цементосмесительной машины, для

цементосмесительной машины 2СМН-20, Vбун = 14 м3;

ρж -

насыпная масса цемента, 1,2 кг/м3

.

Предусматриваем закачивание 0,98 объема продавочного раствора с помощью n-1,

2-1 = 1 агрегат (ЦА-320М) при подаче QIV = 14 дм3/с.

Оставшиеся 0,02 объема продавочного раствора будут закачиваться одним агрегатом

при QIV =14

дм3/с, что необходимо для ловли момента "стоп" момента

посадки верхней разделительной пробки на упорное кольцо.

.

Определяем продолжительность цементирования

где

Vц-объем

цементного раствора;

Vпр - объем жидкости продавки;

n - количество

цем. агрегатов.

.

Определяем продолжительность процесса продавливания

.

Определяем общее время цементирования

4.4.2

Расчет цементирования второй ступени

1. Расчет количества тампонажного раствора

где

kк -

коэффициент кавернозности, kк = 1,1

Dc -

диаметр скважины, Dc = 0,2381 м

Дн

- наружный диаметр, Дн = 0,1778 м

Hц - интервал цементирования, Hц = 2400

hц - высота цементного стакана, hц =10 м

.

Определяем количество сухого цемента

где

kц - потери

цемента, Кц = 1,05;

m -

водоцементное соотношение, m = 0,5;

γц -

плотность цементного раствора;

Vц- требуемый объем цементного раствора, Vц = 47,22

3. Определяем количество воды

где

kв -

коэффициент учитывающий потери воды,kв = 1,1;

γв -

плотность воды, γв = 1000

кг/м3;

.

Определяем объем продавочной жидкости

где

dвн -

внутренний диаметр колонны, м.

H - длина

колонны, м

hц.ст - высота цементного стакана,hц.ст = 10м

.

Определяем давление в конце цементирования

Применяем цементировочную головку ГЦУ 140 - 40

Должно выполняться условие P1 ≤ [P1]

где P1 - давление в конце цементирования, МПа;

[P1] - максимальное давление в цем. головке, [P1] = 40 МПа.

Pгс - давление необходимое для преодоления гидравлических

сопротивлений

hц - высота поднятия цемента, м

hц.ст - высота цементного стакана, hц.ст = 10м

γц -

плотность цементного раствора;

γр -

плотность промывочной жидкости.

МПа

МПа

,5

˂ 40

Условие P1 ≤ [P1]выполняется.

. Давление на цементировочном агрегате

Должно выполняться условиеP2 ≤ [P2]

где P2 - давление в конце цементирования, МПа;

[P2] -давление развиваемое цем. агрегатом на II скорости с диаметром втулки 125 мм,

[P2] = 19 МПа.

. Давление на забое в момент окончания цементирования

Где

H - высота поднятия цемента за колонной, м

γц -

плотность цементного раствора, кг/м3;

.

Определяем подачу насосов

Где

vв-скорость

течения цементного раствора;

Дс-

диаметр скважины;

dн - наружный диаметр колонны.

Для цементировочного агрегата 320М производительность на IIскорости QII = 4,3 дм3/с при диаметре

втулки 125 мм, а давление РII = 19 МПа, т.е. заданный режим (по давлению) обеспечится при

использовании этого цементировочного агрегата.

9. Определяем количество цем. агрегатов

где

Q - необходимая подача насосов

Qi=

подача развиваемая 1 цем. агрегатом

10. Находим необходимое число цементосмесительных машин

где

Qц - масса

сухого цемента, Qц = 61,15

т

Vбун - вместимость бункера цементосмесительной машины, для

цементосмесительной машины 2СМН-20, Vбун = 14 м3;

ρж -

насыпная масса цемента, 1,2 кг/м3

.

Предусматриваем закачивание 0,98 объема продавочного раствора с помощью n-1,

5-1 = 4 агрегатов (ЦА-320М) при подаче QII = 4.3

дм3/с. Оставшиеся 0,02 объема продавочного раствора будут

закачиваться одним агрегатом при QII =4.3 дм3/с,

что необходимо для ловли момента "стоп" момента посадки верхней

разделительной пробки на упорное кольцо.

.

Определяем продолжительность цементирования

где

Vц-объем

цементного раствора;

Vпр - объем жидкости продавки;

n - количество

цем. агрегатов.

.

Определяем продолжительность процесса продавливания

.

Определяем общее время цементирования

5. Технологическая оснастка обсадных колонн

Элементы оснастки обсадных колонн представляют комплекс устройств,

применяемый для успешного спуска обсадных колонн и качественного цементирования

скважин, надежного разобщения пластов и нормальной последующей эксплуатации

скважин.

Башмак с направляющей насадкой предназначен для оборудования нижней части

обсадной колонны с целью повышения ее проходимости по стволу скважины и

предупреждения повреждения нижней часть трубы при посадках. Башмак присоединяют

к нижней части обсадной колонны на резьбе или сварке. Направляющие насадки в

основном изготовляют из чугуна или бетона. В промежуточных колоннах при

последующем углублении ствола их разбуривают. Для обсадных колонн диаметром 351

мм и более в ряде случаев применяют башмак с фаской без металлических

направляющих насадок с целью исключения работ по разбуриванию металла на забое.

Таблица 5.1

Башмаки ОК

|

Наименование

|

Количество, шт

|

Вес, кг

|

|

БК-508

|

1

|

130

|

|

БК-377

|

1

|

110

|

|

БК-273

|

1

|

65

|

|

БК-178

|

1

|

32

|

Обратный клапан предназначен для предотвращения перетока бурового или

тампонажного раствора из заколонного пространства в обсадную колонну в процессе

крепления скважины. Его монтируют в башмаке обсадной колонны или на 10-20 м

выше него. Обратные клапаны изготовляют корпусными и бескорпусными. По виду

запорного элемента они делятся на тарельчатые, шаровые и имеющие шарнирную

заслонку.

Таблица 5.2

Обратные клапаны

|

Наименование

|

Количество, шт

|

Вес, кг

|

|

ЦКОД-377-2

|

1

|

96

|

|

ЦКОД-273-2

|

1

|

58,6

|

|

ЦКОД-178-1

|

1

|

29,5

|

Центраторы применяют для центрирования обсадной колонны в стволе скважины

с целью равномерного заполнения кольцевого пространства тампонажным раствором и

качественного разобщения пластов. Кроме того, они облегчают процесс спуска

обсадной колонны, уменьшая силу трения между обсадными трубами и стенками

скважины, увеличивают степень вытеснения бурового раствора тампонажным

вследствие образования локальных завихрений восходящего потока раствора в зонах

центраторов, а также облегчают работу по подвеске хвостовиков и стыковке секций

обсадных колонн в результате центрирования их верхних концов.

Таблица 5.3

Центраторы

|

Наименование

|

Вес, кг

|

|

ЦЦ 377/490-1

|

35

|

|

ЦЦ 273/349-1

|

25

|

|

ЦЦ 178/245-270-1

|

13

|

Муфты ступенчатого цементирования применяют для крепления скважин в тех

случаях, когда возникает необходимость подъема тампонажного раствора на большую

высоту. При оснащении обсадных колонн указанными муфтами становится возможным

цементирование скважин в две ступени как с разрывом во времени между ступенями,

так и без него. В стволе скважин их рекомендуется устанавливать в интервалах

устойчивых непроницаемых пород и на участках, где отсутствуют уширения, каверны

или желобообразования, а в наклонно направленных скважинах - также в

вертикальной части ствола.

Головка цементировочная универсальная предназначена для обвязки устья при

цементировании нефтяных и газовых скважин в одну и более ступеней с

одновременным расхаживанием обсадных колонн, а также в случаях манжетного

цементирования.

Таблица 5.4

Головки цементировочные

|

Наименование

|

Количество, шт

|

Вес, кг

|

|

ГУЦ-273-299х250

|

1

|

325

|

|

ГУЦ 178-194х320

|

1

|

260

|

Разделительные пробки предназначены для предотвращения смешивания

тампонажного раствора с буровым раствором и продавочной жидкости при

цементировании, а также для получения сигнала о посадке пробки на стоп-кольцо,

свидетельствующего об окончании процесса продавливания тампонажного раствора в

затрубное пространство скважины.

Таблица 5.5

Разделительные пробки

|

Наименование

|

Количество, шт

|

Вес, кг

|

|

ПП-377

|

1

|

59

|

|

ПП-273x299

|

1

|

17

|

|

ПП-178-194

|

1

|

6,6

|

Колонные головки предназначены для обвязки обсадных колонн нефтяных и

газовых скважин. Они обеспечивают подвеску колонны, герметизацию межколонных

пространств и контроль давления в них, проведение таких технологических операций,

как снижение давления в межколонном пространстве, закачка цемента или других

тампонажных материалов в межколонное пространство и т.п.

6. Подготовка буровой установки к креплению скважины

Подготовительные работы по подготовке ствола скважины к спуску обсадной

колонны состоят в следующем.

Проверяется состояние фундаментов блоков, основание вышки, агрегатов

буровой установки. Проверяется состояние вышки, центровка ее относительно устья

скважины, тормозной системы лебедки, силового привода, буровых насосов,

запорной арматуры, нагнетательной линии и талевой системы. В превентор

устанавливаются плашки под соответствующий диаметр обсадных труб. Проверяется

исправность и точность показаний контрольно - измерительных приборов.

Выявляются недостатки и устраняются до начала ведения работ и оформляются актом

о готовности буровой установки к креплению скважины.

7. Подготовка обсадных труб

С целью выявления скрытых дефектов обсадных труб они опрессовываются на

давление Р=11,5 МПа с выдержкой времени не менее 30 секунд. Результаты

опрессовки оформляются актом. Доставленные на скважину обсадные трубы

подвергаются наружному осмотру, измерению, шаблонированию и укладыванию на

стеллажи в порядке очередности спуска. Трубы должны иметь заводской сертификат

и маркировку, соответствовать к требованиям стандарта. На каждые тысячу метров

обсадных труб завозятся дополнительно 5% резервных обсадных труб.

8. Подготовка скважины к спуску обсадных труб

После проработки и калибровки ствола на глубину спуска обсадной колонны

скважина промывается до выравнивания параметров бурового раствора,

соответствующих ГТН. Подкондуктор ствол скважины шаблонируется спуском 3-4

обсадных труб на бурильном инструменте, Спуск кондуктора, эксплуатационной

колонн производятся с применением смазки УС-1, Р-402.

Турбулизаторы устанавливаются на границах увеличения ствола скважины

согласно инструктивно-технологической карте. Центраторы устанавливаются через

каждые 25 м вместе со скребками, во избежание смятия обсадных труб,

гидроразрыва пласта и поглощения бурового раствора под воздействием возникших в

затрубном пространстве гидросопротивлений. Скорость спуска обсадной колонны с

обратным клапаном должна быть равномерной и не превышать:

для кондуктора - 1м/с,

для эксплуатационной колонны - 1,5м/с,

В процессе спуска колонна плавно снимается с ротора и опускается в

скважину. Динамические рывки, резкое торможение, разгрузка колонны или посадка

ее свыше 30% от веса спускаемых труб не допускается. После спуска колонны

производится промывка скважины для выравнивания параметров бурового раствора,

соответствующих ГТН. Во избежание прихвата колонну периодически расхаживают, не

допуская разгрузки на забой и превышение допустимых напряжений.

9. Испытание скважины на продуктивность

Выявление качественных и количественных параметров пластов, вскрываемых в

процессе бурения скважин, возможно лишь при сочетании разных методов их

исследований - геофизических, гидродинамических с исследованиями кернового

материала. Среди этих методов особое место занимают гидродинамические,

позволяющие получить приток пластового флюида, отобрать натурные пробы, оценить

характеристику коллекторских свойств пласта и степень его загрязнения в при

забойной зоне.

Суть гидродинамических методов заключается в изоляции продуктивного

горизонта от воздействия столба жидкости (буровой) и от остальных продуктивных

горизонтов в создании перепада давления в данном объекте с целью получения

движения пластового флюида со стороны массива коллектора к скважине, чтобы

зарегистрировать объемную скорость притока и характер смены давления в скважине

против испытуемого объекта на протяжении всего периода испытания и, конечно,

отобрать представительные пробы пластового флюида.

Значение этих исследований очень велико, так как на основании их анализа

удается определить продуктивные пласты и отличить их от непродуктивных,

получить информацию, позволяющую существенно сократить расходы на бурение

скважин.

Для испытания объектов в открытом стволе в процессе бурения используются

две группы специальных аппаратов:

) аппараты, спускаемые в скважину на бурильных трубах;

) аппараты, спускаемые в скважину на каротажном кабеле.

В скважинах, обсаженных эксплуатационной колонной труб, кроме указанных

выше, используются гидродинамические испытатели пластов на базе струйных аппаратов,

спускаемые в скважину также на трубах - бурильных или насосно-компрессорных.

Применение испытателей пластов (на бурильных трубах или на каротажном

кабеле) стало неотъемлемой частью технологического цикла строительства

разведочных скважин.

Помимо всех различий в технологии испытания, цель этих методов получение

кривых притока и кривых восстановления давления.

Заключение

Заканчивание скважин является наиболее важным и экономически значимым

этапом при строительстве скважин. Промысловая практика убедительно

свидетельствует, что качество выполнения работ этого этапа, начиная от вскрытия

продуктивного пласта бурением и заканчивая вызовом притока, оказывает

непосредственное влияние на достижение скважиной потенциально возможных дебитов

нефти, газа и газового конденсата, ее эксплуатационную надежность и срок

эффективной эксплуатации.

Список используемых источников

1. Булатов

А.И., Качмар Ю.Д., Макаренко П.П., Яремийчук Р.С. «Освоение скважин: Справочное

пособие» / Под ред. Р.С. Яремийчука - М.: ООО "Недра-Бизнесцентр",

1999г.

. Ганджумян

Р.А. Калинин А.Г. Сердюк Н.И « Расчеты в бурении», Москва РГГРУ , 2007г.

. Даниленко

О.Д., Кузнецов В.Ф., Колесников Г.М. РД 39 7/1 0001-97. «Инструкция по расчету

обсадных колонн»

. Калинин

А.Г., Левицкий А.З., Мессер А.Г., Соловьев Н.В. «Практическое руководство по

технологии бурения скважин на жидкие и газообразные полезные ископаемые:

Справочное пособие» / Под ред. А.Г. Калинина. - М.:ООО

"Недра-Бизнесцентр", 2001 г.

. Правила

безопасности в нефтяной и газовой промышленности ПБ 08-624-03/Госгортехнадзор.

- М.:НТЦ «Промышленная безопасность», 2003г.

. СТО

ИрГТУ.005-2009. Оформление курсовых и дипломных проектов (работ) технических

специальностей.