Расчёт производительности экструдера

Пояснительная

записка к курсовому проекту

Расчёт

производительности экструдера

Содержание

Введение

.

Принцип действия экструдера

.

Расчёт производительности экструдера

.1

Расчет общей объёмной производительности экструдера

.2

Уточненные методы расчета производительности экструдера

.

Расчёт производительности экструдера при различных температурах его головки

Заключение

Список

литературы

экструдер пластмассовый изоляция

температура

Введение

В последнее десятилетие, несмотря на

экономический кризис в России на кабельную продукцию сохранился, хотя объёмы

производства по сравнению с 1990 г. заметно снизились.

В настоящее время наряду с имеющими многолетнюю

историю крупными кабельными заводами работают много новых предприятий со

сравнительно небольшим объемом выпуска тех или иных кабельных изделий.

Постоянно растущая потребность в кабельной

продукции, используемой в электроэнергетике, системах передачи информации,

специальных областях техники и быту, обусловлена прогрессом в этих отраслях,

т.е. появлением новых систем передачи информации, усовершенствованием бытовой

техники и т.д. Поэтому задача расчета технологических режимов наложения

пластмассовой изоляции и их оптимизации является весьма актуальной.

1. Принцип действия экструдера

Наложение полимерных покрытий на экструзионных

линиях - наиболее распространённый способ при производстве кабельных изделий. В

основе этого метода лежит способность термопластичных полимеров в расплавленном

состоянии протекать через узкие отверстия под действием выдавливающего усилия.

Этот процесс переработки, называемый экструзией, широко применяется для таких

"хорошо текучих" материалов, как полиэтилен, полипропилен, полиамиды,

поливинилхлоридные пластикаты, некоторые виды фторопластов, а так же для различных

резиновых смесей.

Экструзия обеспечивает высокую

производительность и непрерывность процесса, что дает возможность выпускать

продукцию большой длины, совмещать изолирование или наложение оболочки с

другими технологическими операциями (например, волочением и отжигом проволоки

для токопроводящей жилы, контролем изолированной жилы, скруткой изолированных

жил и др.), а также открывать широкие возможности для автоматизации и создания

поточных линий совмещенных процессов.

Основным рабочим узлом экструзионной линии является

экструдер, в котором осуществляется непосредственное наложение изоляции или

оболочки.

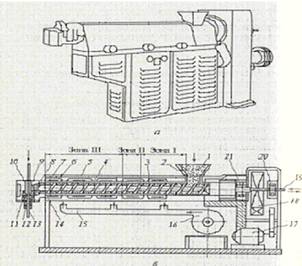

На рисунке 1 приведена принципиальная схема

экструдера. Основной его частью является рабочий цилиндр 5, внутри которого

размещается втулка 4, выполненная из специальных легированных сталей, которая

плотно запрессована в цилиндр и имеет обогрев при помощи нагревателей 6

электрического или индукционного типа. Предусматривается также внешнее

охлаждение цилиндра 15 воздухом от вентилятора 16 или водой 19.

Основным рабочим инструментом экструдера

является червяк (или шнек) 3, который расположен внутри втулки цилиндра и

закреплен консольно, имея опоры в подшипниках 20 и 21, рассчитанных на большие

осевые нагрузки. Червяк приводится во вращение электродвигателем 17 через редуктор

18. он имеет спиральную винтовую нарезку, которая расположена на рабочей части,

занимающей значительную длину. В зависимости от типа экструдера и вида

перерабатываемого материала рабочая длина червяка в 4-25 раз превышает его

диаметр.

Перерабатываемый материал 1 в виде гранул

периодически подается в загрузочную воронку 2 экструдера. Вращающийся червяк

захватывает подаваемый материал, который нагревается, уплотняется,

расплавляется, гомогенизируется и, продвигаясь по винтовой нарезке червяка,

поступает в головку 9 экструдера, где расположен формирующий инструмент - дорн

10 и матрица 11, - который обеспечивает наложение заданного слоя изоляции 12

(или оболочки) на токопроводящую жилу 13 (или сердечник кабеля).

Рисунок 1. Внешний вид (а) и схема (б)

экструдера.

Для уплотнения материала объём витка нарезки

червяка на выходе делается меньше, чем на выходе. Отношение этих объёмов

называется компрессией (степенью сжатия), которая равна отношению плотности

расплава 8 (на выходе из цилиндра) к так называемому насыпному весу

гранулированного материала (на входе в цилиндр). Для переработки пластмасс

компрессия обычно осуществляется за счет уменьшения глубины нарезки червяка при

постоянном шаге. Это уменьшение происходит в зоне II экструдера, которая и

называется зоной сжатия, тогда как зона I - это загрузочная зона, а зона III -

дозирующая, или зона выдавливания.

Длина зон и температура в различных зона

экструдера разные, а также разные состояния материала, механизмы его перемещения

и происходящие физико-механические прочесы, поэтому для объяснения причин

перемещения перерабатываемого материала в цилиндре экструдера используются

различные физические модели.

Целью курсового проекта является изучение

основных закономерностей.

2. Расчёт производительности экструдера

.1 Расчет общей объёмной производительности

экструдера

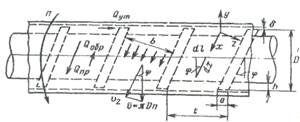

Рисунок 2. Течение расплава в канале дозирующей

зоны червяка.

Рабочие производительность экструдера и рабочее

давление, возникающее в нем, могут быть подсчитаны по упрощенным формулам:

, (1)

, (1)

, (2)

, (2)

где A, B, C- коэффициенты,

характеризующие прямой, обратный потоки и поток утечки соответственно; КГ - константа

(пропускная способность) головки; μЧ, μГ - вязкость

расплава полимера в канале червяка и в головке соответственно; n- скорость

вращения червяка.

Коэффициенты A, B, C можно найти по

следующим формулам:

, (3)

, (3)

, (4)

, (4)

, (5)

, (5)

где D - диаметр червяка;- высота

гребня нарезки червяка;

φ - угол нарезки червяка;Д -

длина дозирующей зоны червяка;

δ - зазор между гребнем

червяка и цилиндром;

е - ширина гребня нарезки червяка.

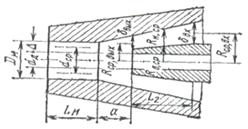

Рисунок 3. Геометрические размеры

головки экструдера.

Константа головки (для случая

наложения изоляции кабелей) рассчитывается исходя из рассмотрения трёх

последовательно расположенных участков, оказывающих наибольшее сопротивление

расплаву полимера: решётки (фильтрующих сеток), расположенной на входе расплава

в головку; конусного кольцевого зазора между матрицей и заготовкой. С учетом

этих зон результирующая константа головки может быть рассчитана по формуле:

, (6)

, (6)

где К1 - пропускная способность

решетки;

К2 - пропускная способность

конического перехода;

К3 - пропускная способность

цилиндрического зазора между матрицей и жилой (калибрующей части матрицы) с

геометрическим размерами, (рисунок 3), определяются по формулам:

, (7)

, (7)

где

m - число отверстий;- диаметр отверстия;- толщина отверстия.

, (8)

, (8)

, (9)

, (9)

где

dСР - средний диаметр кольцевого отверстия между жилой и матрицей;

-

радиальная величина кольцевого отверстия (определяет толщину изоляции или

оболочки);М - длина цилиндрической части матрицы.

-

радиальная величина кольцевого отверстия (определяет толщину изоляции или

оболочки);М - длина цилиндрической части матрицы.

.2

Уточненные методы расчета производительности экструдера

Уточненные

методы расчета далеко не всегда целесообразно применять, т.е. часто возможно

использование приближенного метода расчета, изложенного ранее. Однако в

некоторых случаях необходим учет определенных факторов, опущенных при получении

выражений (1) и (2):

· расплав можно считать ньютоновской жидкостью;

· ширина гребня нарезки червяка много

меньше ширины канала;

· температура и вязкость расплава

постоянна по всему каналу червяка;

· тормозящее влияние стенок нарезки

настолько мало, что может не учитываться;

· давление, создаваемое в экструдере,

линейно возрастает от начала к концу дозирующей зоны.

Если шириной е гребня нарезки нельзя пренебречь

по сравнению с шагом t червяка (рисунок 2) коэффициенты прямого и обратного

потоков определяются по формулам:

, (10)

, (10)

, (11)

, (11)

где t - шаг нарезки червяка;

е - ширина гребня.

В реальных условиях нагрев

экструдируемого материала производится за счёт нагрева цилиндра. Тело червяка

при этом зачастую имеет принудительное охлаждение. За счёт этого температура по

высоте канала распределяется неравномерно. Поэтому вязкость расплава, даже для

случая ньютоновской жидкости, у поверхности червяка и поверхности втулки

цилиндра будет различной.

При условии линейного изменения

вязкости расплава по высоте канала от вязкости, определяемой при температуре

поверхности червяка, до вязкости, определяемой при температуре цилиндра в

дозирующей зоне, среднюю вязкость расплава в канале червяка можно получить по

формуле:

, (12)

, (12)

где mЦ, mЧ

- вязкости расплава у поверхности цилиндра и червяка соответственно.

С учетом этого формулы (1) и (2)

принимают следующий вид:

, (13)

, (13)

, (14)

, (14)

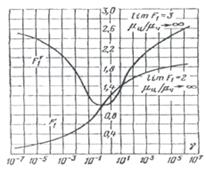

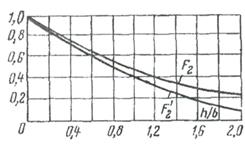

где F1’, F1 - коэффициенты,

характеризующие влияние изменения вязкости по высоте канала червяка на прямой и

обратный потоки соответственно.

Коэффициенты F1’, F1 определим по

кривым, приведенным на рисунке 4, в зависимости от величины  .

.

Рисунок 4. Поправочные коэффициенты,

учитывающие влияние изменения вязкости по высоте канала червяка на прямой и

обратный потоки.

Боковые стенки канала червяка, за

счет трения между ними и расплавом полимера, оказывают тормозящее влияние на

расплав. Это приводит к изменению распределения скоростей расплава по оси,

параллельной оси вращения червяка.

С учетом этого формулы (1) и (2)

принимают вид:

, (15)

, (15)

, (16)

, (16)

где F2’, F2 - коэффициенты,

характеризующие тормозящее влияние боковых стенок канала на прямой и обратный

потоки соответственно. Коэффициенты зависят от отношения высоты к ширине канала

червяка и определяются из графиков на рисунке 5.

Рисунок 5. Графики зависимости

коэффициентов, учитывающих тормозящее влияние нарезки червяка.

Ширина канала червяка определяется

по формуле:

. (17)

. (17)

Так как расплавы полимеров не

являются ньютоновскими жидкостями, скорость сдвига слоев влияет на вязкость

расплава. Для учета этого влияния необходимо знать значения скоростей сдвига в

канале червяка головки.

С некоторым приближением можно

считать, что распределение скоростей определяется преимущественно прямым

потоком, то есть скорости расплава изменяются по высоте нарезки червяка

линейно. Обратный поток и поток утечки значительно меньше прямого потока,

поэтому практически не влияют на скорость сдвига в канале червяка и могут не

учитываться. Исходя из этого скорость сдвига расплава в червяке может быть

найдена по формуле:

, (18)

, (18)

Определение скоростей сдвига в

каналах головки значительно сложнее. Для этих расчетов нужно знать расход

потока, проходящего через эти каналы. Чтобы провести расчет предполагают, что

через каналы головки проходит Qp, рассчитанный в первом приближении без учета

зависимости вязкости от скорости сдвига.

Значения скоростей сдвига в решетке

(полость 1), коническом переходе между дорном и матрицей (полость 2) и в

калибрующей части матрицы (полость 3) определяется следующими формулами:

В полости 1:

, (19)

, (19)

где

m - число отверстий в решетке;- диаметр отверстия.

В

полости 2:

, (20)

, (20)

где

Rср.вх, Rср.вых - радиусы средней окружности на входе и выходе конусной

кольцевой щели;

dвх, dвых - радиальные размеры

кольцевой щели на входе и выходе конусного перехода.

В

полости 3:

, (21)

, (21)

По рассчитанным значениям скоростей сдвига при

известных температурах в головке и матрице определим значения вязкости расплава

по графикам, данных в задании. Определив значения вязкости рассчитаем

уточненное значение рабочей объемной производительности:

, (22)

, (22)

Если полученное значение рабочей

производительности будет отличаться от предварительного значения, то проведем

уточнение расчета. Для этого последнее полученное значение производительности

используем для уточнения скоростей сдвига в участках головки, т.е. подставляем

его в формулы (19) - (21) для получения новых уточненных значений скоростей

сдвига вязкости. Затем вновь вычисляем рабочую производительность и сравниваем

её с полученной на предыдущем этапе. Таким образом, продолжаются расчёты до тех

пор, пока расхождение в расчетных значения производительности на двух

последующих этапах не составит заданной точности расчета величины.

Рабочее давление на входе в головку

экструдера может быть рассчитана как:

, (23)

, (23)

При больших скоростях движения через

головку экструдера жила уносит с собой определенное количество расплава.

Поправка  , на которую

следуют увеличить расчетную рабочую производительность экструдера за счет

движения жилы через головку, определяется выражением:

, на которую

следуют увеличить расчетную рабочую производительность экструдера за счет

движения жилы через головку, определяется выражением:

, (24)

, (24)

где dж - диаметры жилы; v - скорость

движения жилы; Dм - диаметр цилиндрической части матрицы.

Скорость движения жилы рассчитаем по

формуле:

, (25)

, (25)

где S - поперечное сечение

накладываемого слоя изоляции.

Окончательная производительность

экструдера соответственно получается как сумма рассчитанных значений рабочей

производительности и поправки на движение жилы:

. (26)

. (26)

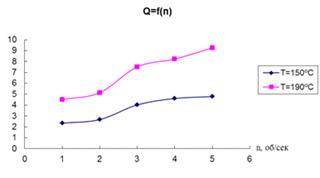

По полученным данным построим для

каждого температурного режима графики зависимостей производительности

экструдера и скорости движения жилы от скорости вращения червяка.

3. Расчёт производительности

экструдера при различных температурах его головки

Расчет производится для двух

температур головки экструдера: tГ1=150˚С, tГ2=190˚С и для пяти

значений скорости вращения червяка: n=1; 2; 3; 4; 5 об/сек.

Проведем подробный расчет для

первого температурного режима tГ1=150˚С при n=1 об/с.

Для второго температурного режима и

для остальных скоростей вращения червяка расчет производится аналогично,

полученные расчетные значения сводятся в таблицы.

Определим коэффициенты прямого и

обратного потоков и поток утечки по формулам (5), (10), (11):

м3.

м3.

м3.

м3.

м3.

м3.

Пропускную способность решётки

определим по формуле (6):

м3,

м3,

где по формулам (7), (8), (9):

м3,

м3,

м3,

м3,

м3.

м3.

При n=1 об/сек скорость сдвига

расплава в червяке найдем по формуле (18):

с-1,

с-1,

тогда определим значения вязкости

расплава полимера в канале червяка, в головке и в цилиндре при соответствующих

температурах:

μц=0,019 пуаз при tЦ=150˚С,

μч=0,027 пуаз при tЧ=120˚С,

μг1=0,019 пуаз при tГ1=150˚С,

μг2=0,011 пуаз при tГ2=190˚С,

Тогда среднюю вязкость расплава

вычислим по формуле (12):

μср= пуаз.

пуаз.

Аналогичный расчет производим для

второго температурного режима и остальных скоростей вращения червяка, расчетные

значения сводим в таблицу 1.

Таблица 1. Определение значений

вязкости.

|

n,

об/сек

|

υЧ, с-1

|

μц, пуаз

|

μч, пуаз

|

μг1, пуаз

|

μг2, пуаз

|

μср, пуаз

|

|

1

|

65,27

|

0,019

|

0,027

|

0,019

|

0,011

|

0,023

|

|

2

|

130,54

|

0,014

|

0,018

|

0,014

|

0,0085

|

0,016

|

|

3

|

195,8

|

0,009

|

0,014

|

0,009

|

0,006

|

0,0115

|

|

4

|

261,07

|

0,007

|

0,01

|

0,007

|

0,005

|

0,0085

|

|

5

|

326,34

|

0,006

|

0,008

|

0,006

|

0,0045

|

0,007

|

Коэффициенты: F1=1,2; F1’ =1,05 при

,

,

определяем по кривым, приведенным на

рисунке 4. Так как параметр γ меняется не значительно, то значения

коэффициентов F1’ и F1 будем считать постоянными.

Коэффициенты F’2, F2 зависят от

отношения высоты к ширине канала червяка и определяются из графиков на рисунке

5.

Тогда при

=0,97; F2'=0,97.

С учетом этого найдем рабочую

производительность и рабочее давление для температуры головки tГ1=150˚С по

формулам (15), (16):

м3/с.

м3/с.

Па.

Па.

Для второго температурного режима и

для остальных скоростей вращения расчет производится аналогично, полученные

расчетные значения сводятся в таблицу 2.

Таблица 2. Предварительные значения

рабочей производительности и рабочего давления.

|

n,

об/сек

|

tГ1=150˚С

|

tГ2=190˚С

|

|

Qp∙10-6,

м3/с

|

Δpp∙10-12,

Па

|

Qp∙10-6,

м3/с

|

Δpp∙10-12,

Па

|

|

1

|

2,914

|

1,43778

|

5

|

2,4834

|

|

2

|

5,507

|

3,902

|

9,0031

|

6,4277

|

|

3

|

9,223

|

9,1059

|

13,746

|

13,659

|

|

4

|

11,694

|

15,61

|

16,291

|

18,661

|

|

5

|

14,051

|

22,764

|

13,242

|

30,35

|

Определим скорости сдвига в рёшетке, коническом

переходе между дорном и матрицей и в калибрующей части матрицы (19), (20),

(21):

с-1.

с-1.

с-1.

с-1.

с-1.

с-1.

Для второго температурного режима и

для остальных скоростей вращения расчет производится аналогично, полученные

расчетные значения сводятся в таблицу 3.

Таблица 3. Значения скоростей

сдвига.

|

n,

об/сек

|

tГ1=150˚С

|

tГ2=190˚С

|

|

υ1,

с-1

|

υ2,

с-1

|

υ3,

с-1

|

υ1,

с-1

|

υ2,

с-1

|

υ3,

с-1

|

|

1

|

57,789

|

3,923

|

285,7

|

98,932

|

6,716

|

489,1

|

|

2

|

109,19

|

7,41

|

539,83

|

178,5

|

12,11

|

882,5

|

|

3

|

182,87

|

12,41

|

904,1

|

272,54

|

18,5

|

1347,4

|

|

4

|

231,86

|

15,74

|

1146,3

|

323,01

|

21,92

|

1596,9

|

|

5

|

278,6

|

18,91

|

1377,36

|

370

|

25,11

|

1829,2

|

По рассчитанным значениям скоростей υ1,

υ2,

υ3,

при заданных температурах в головке определим значения эффективной вязкости μ1,

μ2,

μ3

для

расплава данного полимера, данные занесем в таблицу 4.

Таблица 4. Значения эффективной вязкости для

данного полимера при различных температурах.

|

n,

об/сек

|

tГ1=150˚С

|

tГ2=190˚С

|

|

µ1,

пуаз

|

µ2,

пуаз

|

µ3,

пуаз

|

µ1,

пуаз

|

µ2,

пуаз

|

µ3,

пуаз

|

|

1

|

0,02

|

0,09

|

0,007

|

0,009

|

0,032

|

0,0036

|

|

2

|

0,014

|

0,06

|

0,0042

|

0,007

|

0,026

|

0,0025

|

|

3

|

0,01

|

0,05

|

0,003

|

0,005

|

0,02

|

0,002

|

|

4

|

0,008

|

0,045

|

0,0027

|

0,0045

|

0,019

|

0,0018

|

|

5

|

0,007

|

0,03

|

0,0025

|

0,004

|

0,017

|

0,0016

|

Рассчитаем уточненные значения рабочей объемной

производительности экструдера по формуле (22):

м3/с.

м3/с.

Для второго температурного режима и

для остальных скоростей вращения расчет производится аналогично, полученные

расчетные значения сводятся в таблицу 5.

Таблица 5. Уточненные значения

рабочей объемной производительности экструдера

|

n,

об/сек

|

tГ1=150˚С

|

tГ2=190˚С

|

|

Qp∙10-6,

м3/с

|

Qp∙10-6,

м3/с

|

|

1

|

5,712

|

7,784

|

|

2

|

12

|

21,176

|

|

3

|

18,58

|

31,1

|

|

4

|

21,21

|

34,21

|

|

5

|

24,7

|

39,7

|

Так как полученные значения рабочей

производительности отличаются от предварительного значения, то проведем

уточнение расчета. Для этого последнее полученное значение производительности

используем для уточнения скоростей сдвига в участках головки, т.е. подставляем

в формулы (19), (20), (21) для получения новых уточненных значений скоростей

сдвига и вязкости. Затем вновь вычисляется рабочая производительность и

сравнивается с полученной на предыдущем этапе. Таким образом, продолжают

расчеты до тех пор, пока расхождения в рассчитанных значения производительности

на двух последующих этапах не составит 1%. Подробное уточнение расчета проведем

для tГ1=150˚С при n=1 об/с. Для второго температурного режима уточнение

расчета производится аналогично, полученные расчетные значения сводятся в

таблицу.

Определим скорости сдвига в решетке, коническом

переходе между дорном и матрицей и в калибрующей части матрицы (19), (20), (21)

при Qp=5,712∙10-6 м3/c:

с-1.

с-1.

с-1.

с-1.

Для второго температурного режима

расчет производится аналогично, полученные расчетные значения сводятся в

таблицу 6.

Таблица 6. Уточненные значения

скоростей сдвига и эффективной вязкости для данного полимера при различных

температурах.

|

tГ,

oC

|

υ1, с-1

|

υ2, с-1

|

υ3, с-1

|

μ1, пуаз

|

μ2, пуаз

|

μ3, пуаз

|

|

150

|

113,261

|

7,689

|

559,948

|

0,015

|

0,06

|

0,0044

|

|

190

|

154,33

|

10,47

|

763,02

|

0,008

|

0,026

|

0,0028

|

Тогда,

м3/с.

м3/с.

Аналогично проводим расчет и для

второго температурного режима, результаты расчетов сводятся в таблицу 7.

Таблица 7. Значения уточненной

производительности экструдера.

|

tГ,

oC

|

Qp∙10-6,

м3/с

|

|

150

|

8,44372659

|

|

190

|

14,064

|

Так как полученные значения рабочей

производительности отличаются от предыдущего значения, то проведем второе

уточнение расчета скоростей сдвига и вязкости в головке экструдера. Определим

скорости сдвига в решетке, коническом переходе между дорном и матрицей и в

калибрующей части матрицы (19), (20), (21) при Qp=8,443∙10-6 м3/c:

с-1.

с-1.

с-1.

с-1.

с-1.

с-1.

Для второго температурного режима

расчет производится аналогично, полученные расчетные значения сводятся в

таблицу 8.

Таблица 8. Уточненные значения

скоростей сдвига и эффективной вязкости для данного полимера при различных

температурах.

|

tГ,

oC

|

υ1,

с-1

|

υ2,

с-1

|

υ3,

с-1

|

μ1,

пуаз

|

μ2,

пуаз

|

μ3,

пуаз

|

|

150

|

167,4

|

11,364

|

827,6

|

0,012

|

0,05

|

0,003

|

|

190

|

278,846

|

18,93

|

1378,578

|

0,005

|

0,02

|

0,002

|

Тогда,

м3/с.

м3/с.

Аналогично проводим расчет и для

второго температурного режима, результаты расчетов сводятся в таблицу 9.

Таблица 9. Значения уточненной

производительности экструдера.

|

tГ,

oC

|

Qp∙10-6,

м3/с

|

|

150

|

11,357

|

|

190

|

19,86

|

Так как полученные значения рабочей

производительности отличаются от предыдущего значения, то проведем третье

уточнение расчета скоростей сдвига и вязкости в головке экструдера.

Таблица 10. Значения уточненной производительности

экструдера.

|

tГ,

oCQp∙10-6, м3/с

|

|

|

150

|

13,96

|

|

190

|

25,06

|

Проводим четвертый расчет

Таблица 11. Значения уточненной

производительности экструдера.

|

tГ,

oCQp∙10-6, м3/с

|

|

|

150

|

15,6318

|

|

190

|

28,551

|

Проводим пятый расчет

Таблица 12. Значения уточненной

производительности экструдера.

|

tГ,

oCQp∙10-6, м3/с

|

|

|

150

|

16,619

|

|

190

|

29,1

|

Проводим шестой расчет

Таблица 13. Значения уточненной

производительности экструдера.

|

tГ,

oCQp∙10-6, м3/с

|

|

|

150

|

17,122

|

|

190

|

32,601

|

Проводим седьмой расчет

с-1.

с-1.

с-1.

с-1.

с-1.

с-1.

Для второго температурного режима

расчет производится аналогично, полученные расчетные значения сводятся в

таблицу 8.

Таблица 14. Уточненные значения

скоростей сдвига и эффективной вязкости для данного полимера при различных

температурах.

|

tГ,

oC

|

υ1,

с-1

|

υ2,

с-1

|

υ3,

с-1

|

μ1,

пуаз

|

μ2,

пуаз

|

μ3,

пуаз

|

|

150

|

339,487

|

23,047

|

1678,38

|

0,006

|

0,034

|

0,0022

|

|

190

|

616,092

|

41,82

|

3045,87

|

0,003

|

0,014

|

0,00106

|

Тогда,

м3/с.

м3/с.

Аналогично проводим расчет и для

второго температурного режима, результаты расчетов сводятся в таблицу 9.

Таблица 15. Значения уточненной

производительности экструдера.

|

tГ,

oC

|

Qp∙10-6,

м3/с

|

|

150

|

17,2424

|

|

190

|

33,255

|

Так как расхождения в рассчитанных

значения производительности на двух последующих этапах не большой, то  м3/с

и

м3/с

и  м3/с.

м3/с.

Рассчитаем рабочее давление на входе

в головку экструдера по формуле (23) для различных температур:

Па.

Па.

Рассчитаем поправку, на которую

следует увеличить расчетную производительность экструдера за счёт движения жилы

через головку по формуле (24):

м3/с.

м3/с.

где v это скорость движения жилы,

определяемая по формуле (25):

м/с.

м/с.

Окончательная производительность

экструдера соответственно получается как сумма рассчитанных значений рабочей

производительности и поправки на движение жилы:

м3/с.

м3/с.

Аналогично рассчитаем

производительности экструдера при других значения скорости вращения червяка для

различных температур головки, данные занесем в таблицу 10 и 11:

Таблица 16. Расчётные значения при

температуре головки t=150оС

|

n,

об/сек

|

Qр∙10-05,

м3/с

|

∙10-12,

ПаV, м/сΔQ∙10-05,

м3/сQ∙10-05, м3/с ∙10-12,

ПаV, м/сΔQ∙10-05,

м3/сQ∙10-05, м3/с

|

|

|

|

|

1

|

1,72424

|

9,06

|

0,344

|

0,6159

|

2,34

|

|

2

|

1,969

|

14,394

|

0,393

|

0,7036

|

2,67

|

|

3

|

2,967

|

30,175

|

0,592

|

1,06

|

4,02

|

|

4

|

3,398

|

46,467

|

0,678

|

1,213

|

4,61

|

|

5

|

3,527

|

58,2

|

0,703

|

1,26

|

4,78

|

Таблица 17. Расчётные значения при температуре

головки t=190оС

|

n,

об/секQр∙10-05, м3/с ∙10-12, ПаV, м/сΔQ∙10-05,

м3/сQ∙10-05, м3/с ∙10-12, ПаV, м/сΔQ∙10-05,

м3/сQ∙10-05, м3/с

|

|

|

|

|

|

|

1

|

3,325

|

18,849

|

0,663

|

1,187

|

4,51

|

|

2

|

3,791

|

28,863

|

0,756

|

1,354

|

5,14

|

|

3

|

5,544

|

58,598

|

1,106

|

1,98

|

7,52

|

|

4

|

6,076

|

85,595

|

1,212

|

2.17

|

8,24

|

|

5

|

6,828

|

116

|

1,362

|

2,439

|

9,26

|

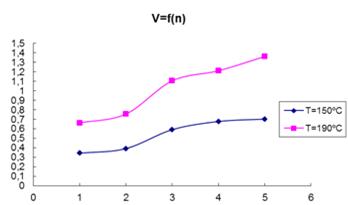

По полученным данным построим для каждого

температурного режима графики зависимостей производительности экструдера и

скорости движения жилы от скорости вращения червяка.

Рис. 6. Зависимости производительности от

скорости вращения червяка.

Рис. 7. Зависимости скорости движения жилы от

скорости вращения червяка.

Заключение

В данном курсовом проекте мы ознакомились с

основными зонами экструдера и с принципом его работы.

Была определена рабочая производительность и

рабочее давление экструдера.

Построены графики зависимостей

производительности экструдера и скорости движения жилы от скорости вращения

червяка.

Список литературы

1.

Расчет производительности экструдера. Методические указания к выполнению

курсового проекта по дисциплине "Химия и технология диэлектрических

материалов" для студентов специальности 180300- Электроизоляционная,

кабельная и конденсаторная техника. Составитель: Насников А.Н. - Иркутск:

ИрГТУ, 2011. - 10 с.

.

Основы кабельной техники: учебник для студ. Высш. учеб. заведений / [В.М.

Леонов, И. Рязанов, С.Д. Холодный]; под ред. И.Б. Пешкова. - М.: Издательский

центр "Академия", 2009. - 432 с.