|

Параметры

|

ЗМЗ-4062

|

ЗМЗ-402

|

ЗМЗ-4021

|

|

Модель и тип двигателя

|

четырехтактный бензиновый

|

|

с впрыском

|

карбюраторный

|

|

Число и расположение цилиндров

|

Четыре, рядное вертикальное

|

|

Диаметр цилиндра, мм

|

92

|

92

|

92

|

|

Ход поршня, мм

|

86

|

92

|

92

|

|

Рабочий объем двигателя, л

|

2,3

|

2,445

|

2,445

|

|

Степень сжатия

|

9,5

|

8,2

|

6,7

|

|

Порядок работы цилиндров

|

1-3-4-2

|

1-2-4-3

|

1-2-4-3

|

|

Максимальная мощность, кВт (л.с.), не менее

|

110,2 (150)

|

73,5 (100)

|

66,2 (90)

|

|

Максимальный крутящий момент, Н·м (кгс·м), не менее

|

206 (21,0)

|

182 (18,6)

|

173 (17,6)

|

|

Марка бензина

|

АИ-93

|

АИ-93

|

АИ-76

|

|

Система смазки

|

Комбинированная: под давлением и разбрызгиванием

|

|

Масляный насос

|

Шестеренчатый

|

|

Система вентиляции картера

|

Закрытая принудительная, действующая за счет разряжения во

впускной трубе

|

|

Система охлаждения

|

Жидкостная закрытая с принудительной циркуляцией жидкости

|

2. Расчет численности

персонала автотранспортного предприятия

.1 Определение

производственной программы АТП

Корректирование периодичности ТО

Корректирование периодичности ТО-1 и

ТО-2 выполняется по формуле

Lр = Lн · К1 · К3, км, (2.1)

где Lн - нормативная периодичность ТО;

К1 - коэффициент,

учитывающий категорию условий эксплуатации;

К3 - коэффициент,

учитывающий климатические условия.

Тип дорожного покрытия - дегтебетон

(Д3), высота над уровнем моря H=73,54 м, тип рельефа

местности - равнинный (Р1); численность населения Q=33,946 тыс. чел.;

категория условий эксплуатации III (третья). Коэффициент использования пассажировместимости γ=0,038 (γ1), плотность транспортного потока ρ=0,132

ТС/100 м (ρ1), средняя длина

перегона lп=0,060 км; категория

сложности движения третья. Природно-климатический район - жаркий сухой.

Для легковых автомобилей L1н =5000 км, L2н =20000 км.

L1р = L1н · К1 · К3= 5000· 0,76 · 0,9 = 3420 км.

L2р = L2н · К1 · К3= 20000· 0,76 · 0,9 = 13680 км.

Корректирование периодичности ТО-1

по кратности к среднесуточному пробегу определяется по формуле

n1 = Lр/lcc,

(2.2)

где lcc - среднесуточный пробег автомобиля, lcc=94,16 км.

n1 = L1р/lcc = 3420/94,16=36,32≈36.

Окончательно скорректированная

периодичность ТО-1 определяется по формуле

L1 = lcc · n1, км. (2.3)

L1 = lcc · n1=94,16·36=3390≈3400

км.

Отклонение окончательно

скорректированной периодичности ТО-1 от нормативного значения равно 0,6%.

Корректирование периодичности ТО-2

по кратности к периодичности ТО-1 определяется по формуле

n2 = L2р/L1. (2.4)

Коэффициент кратности рассчитывается

с точностью до сотых, с последующим округлением до целого значения.

n2 = 13680/3400=4,02≈4.

L2 = L1 n2, км. (2.5)

L2 = L1 · n2=3400·4=13600 км.

Отклонение окончательно

скорректированной периодичности ТО-2 от нормативного значения равно 0,6%.

Определение годовой производственной

программы

Количество ежедневных обслуживаний

рассчитывается по формуле

Nео = Lг/lсс,

(2.6)

где Lг - годовой пробег парка, км;

lсс - среднесуточный пробег

ТС, км.

Годовое количество ТО-2 и ТО-1

рассчитывается по формулам

N2 = Lг/L2; (2.7)

N1 = Lг/L1 - N2, (2.8)

где L1 и L2 - окончательно

скорректированная периодичность ТО-1 и ТО-2 по парку, км.

Расчет годового пробега по марке

подвижного состава производится по формуле

Lг = 365 ∙ Аи

· lсс · αв, км, (2.9)

где Аи - списочное число

подвижного состава;

lсс - среднесуточный

пробег, км;

αв - коэффициент выпуска

подвижного состава.

Коэффициент выпуска определяется по

формуле

αв = αт (1 - αн), (2.10)

где αт - коэффициент

технической готовности ТС;

αн - коэффициент нерабочих

дней.

Коэффициент нерабочих дней

αн =Дн/365,

(2.11)

где Дн - количество

нерабочих дней ТС в году, принимаем Дн =55.

Расчетный коэффициент технической

готовности при условии, что ТС не подвергается КР, определяется по формуле

αт =1/(1+lccДорК'4/1000), (2.12)

где Дор -

продолжительность простоя ТС в ТО-2 и ТР, дней/1000 км;

К'4 - коэффициент

корректирования нормативов продолжительности простоя в ТО и ТР в зависимости от

пробега с начала эксплуатации ТС.

Дор=0,22 дней/1000 км, К'4=0,7.

αт =1/(1+lccДорК'4/1000)=

1/(1+94,16·0,22·0,7/1000)=0,99.

αн =55/365=0,15.

αв = αт (1 - αн)=0,99·(1-0,15)=0,84.

Lг = 365 ∙ Аи

· lсс · αв,=365·81·94,16·0,84=

2338426 км.

Nео = Lг/lсс=2338426/94,16=24834,60≈24835;

N2 = Lг/L2=2338426/13600=171,94;

N1 = Lг/L1 - N2=2338426/3400-171,94=515,83.

2.2 Определение годового

объема работ

Годовой объем работ ТО определяется по

формуле

ТТОi=Niг∙tТОi, (2.13)

где Niг - годовая производственная программа для ТО-1 и ТО-2;

tТОi - расчетная трудоемкость ТО-1 и ТО-2.

Годовой объем работ суточного

ежедневного обслуживания и ежедневного обслуживания перед техническим осмотром

определяются по формулам

ТЕОс=NЕОс∙tЕО, (2.14)

ТЕОт=0,5∙tЕО∙1,6∙(N1+N2), (2.15)

где NЕОс - годовая производственная программа для ЕО;

tЕО - расчетная

трудоемкость ежедневного обслуживания.

Годовой объем работ ТР определяется

по формуле

ТТР=LПГ∙tТР/1000, (2.16)

где tТР - расчетная трудоемкость ТР.

Расчетная трудоемкость ТО и ТР

определяется по формулам

ЕО = tЕОн · К2, чел.-ч, hhh

t1 = t1н · К2 · К5, чел.-ч, hh

t2 = t2н · К2 · К5, чел.-ч, (2.17)

tтр = tтрн · К1 · К2 · К3 · К4 ·

К5, чел.-ч/1000 км, h

где tЕОн, t1н, t2н, tтрн - нормативная трудоемкость ЕО, ТО-1, ТО-2, ТР;

К2 - коэффициент,

учитывающий модификацию подвижного состава;

К5 - коэффициент,

учитывающий размеры АТП и число технологически совместимых групп подвижного

состава;

К1 - коэффициент

корректирования нормативов в зависимости от категории условий эксплуатации;

К3 - коэффициент

корректирования нормативов в зависимости от природно-климатических условий;

К4 - коэффициент

корректирования нормативов в зависимости от пробега с начала эксплуатации ТС.

Доля эксплуатационного пробега к

нормативному пробегу до КР определяется по формуле

Х=Lэ/Lкр=155,43/400=0,39, (2.18)

где Lэ - пробег с начала эксплуатации, тыс. км;

Lкр - пробег до КР, тыс.

км.

Скорректированные трудоемкости ТО и

ТР:

tео = 0,25·1=0,25 чел.-ч.

t1 = 3,4·1·1,19=4,05

чел.-ч.

t2 = 13,5·1·1,19=16,07

чел.-ч.

tтр =

2,1·1,28·1·1,1·0,7·1,19=2,46 чел.-ч.

ТЕОс= 24835 ∙ 0,25=

6208,75 чел.-ч.

ТЕОт=0,5∙0,25∙1,6∙(515,83+171,94)=

137,55 чел.-ч.

ТТО1=515,83∙4,05=

2089,11 чел.-ч.

ТТО2=171,94∙16,07=

2763,08 чел.-ч.

ТТР=2338426∙2,46/1000=5752,53

чел.-ч.

2.3 Расчет численности

производственных рабочих

Технологически необходимое (явочное)

число рабочих определяется по формуле

РТ = Тг/ФТ,

(2.19)

где Тг - годовой

объем работ по зоне ТО, ТР, чел.-ч;

ФТ - годовой фонд времени

технологически необходимого рабочего.

ФТ=(Дкг-ДВ-ДП)∙τсм-ДС, (2.20)

где Дкг - число

календарных дней в году,

ДВ - число выходных дней

в году,

ДП - число праздничных

дней в году,

ДС - число сокращенных

дней в году,

τсм - продолжительность

смены.

Штатное (списочное) число рабочих

определяется по формуле

РШ=ТГ/ФШ,

(2.21)

где ФШ - годовой фонд

времени штатного рабочего.

ФШ=ФТ - τсм∙(ДОТ+ДУП), (2.22)

где ДОТ - число дней

отпуска,

ДУП - число дней невыхода

на работу по уважительным причинам.

Распределение годового объема работ

по видам работ проводится по формуле

tiг=ТГ∙δiн/100, (2.23)

где tiг - годовой объем i-го вида работ,

δiн - доля i-го вида работ в годовом объеме.

ФТ=(365-54-11)∙7-55=2045

ч.

РТЕОс = 6208,75/2045=3,04

≈ 3 чел.

РТЕОт =137,55/2045=0,07 ≈

0 чел.

РТТО1 =2089,11/2045=1,02 ≈

1 чел.

РТТО2 =2763,08/2045=1,35 ≈

1 чел.

РТТР =5752,53/2045=2,81 ≈

3 чел.

ФШ=2045-7∙(28+7)=1800

ч.

РШЕОс = 6208,75/1800=3,45

≈ 3 чел.

РШЕОт =137,55/1800=0,08 ≈

0 чел.

РШТО1 =2089,11/1800=1,16 ≈

1 чел.

РШТО2 =2763,08/1800=1,54 ≈

2 чел.

РШТР =5752,53/1800=3,20 ≈

3 чел.

Распределение рабочих по видам работ

представлено в табл. 2.1.

Таблица 2.1 - Распределение рабочих

по видам работ

|

Виды работ

|

Процентное соотношение

|

Годовой объем работ

|

Ря

|

≈Ря

|

Рш

|

≈Рш

|

|

ЕОc

|

|

уборочные

|

15

|

931,31

|

0,46

|

0

|

0,52

|

1

|

|

моечные

|

25

|

1552,19

|

0,76

|

1

|

0,86

|

1

|

|

заправочные

|

12

|

745,05

|

0,36

|

0

|

0,41

|

0

|

|

контрольно-диагностические

|

13

|

807,14

|

0,39

|

0

|

0,45

|

0

|

|

ремонтные

|

35

|

2173,06

|

1,06

|

1

|

1,21

|

1

|

|

Итого

|

100

|

6208,75

|

|

2

|

|

3

|

|

ЕОт

|

|

уборочные

|

60

|

82,53

|

0,04

|

0

|

0,05

|

0

|

|

моечные

|

40

|

55,02

|

0,03

|

0

|

0,03

|

0

|

|

Итого

|

100

|

137,55

|

|

0

|

|

0

|

|

ТО-1

|

|

общее диагностирование

|

15

|

313,37

|

0,15

|

0

|

0,17

|

0

|

|

крепежные

|

43

|

898,32

|

0,44

|

0

|

1

|

|

регулировочные

|

10

|

208,91

|

0,10

|

0

|

0,12

|

0

|

|

смазочные, заправочные

|

20

|

417,82

|

0,20

|

0

|

0,23

|

0

|

|

электротехнические

|

4

|

83,56

|

0,04

|

0

|

0,05

|

0

|

|

шиномонтажные

|

5

|

104,46

|

0,05

|

0

|

0,06

|

0

|

|

работы по сис. пит.

|

3

|

62,67

|

0,03

|

0

|

0,03

|

0

|

|

Итого

|

100

|

2089,11

|

|

0

|

|

1

|

|

ТО-2

|

|

углубленное диагностирование

|

12

|

331,57

|

0,16

|

0

|

0,18

|

0

|

|

крепежные

|

38

|

1049,97

|

0,51

|

1

|

0,58

|

1

|

|

регулировочные

|

10

|

276,31

|

0,14

|

0

|

0,15

|

0

|

|

смазочные, заправочные

|

10

|

276,31

|

0,14

|

0

|

0,15

|

0

|

|

электротехнические

|

6

|

165,78

|

0,08

|

0

|

0,09

|

0

|

|

работы по системе питания

|

2

|

55,26

|

0,03

|

0

|

0,03

|

0

|

|

шиномонтажные

|

2

|

55,26

|

0,03

|

0

|

0,03

|

0

|

|

кузовные

|

20

|

552,62

|

0,27

|

0

|

0,31

|

0

|

|

Итого

|

100

|

2763,08

|

|

1

|

|

1

|

|

Постовые работы ТР

|

|

общее диагностирование

|

1

|

57,53

|

0,03

|

0

|

0,03

|

0

|

|

углубленное диагностирование

|

1

|

57,53

|

0,03

|

0

|

0,03

|

0

|

|

регулировочные

|

33

|

1898,33

|

0,93

|

1

|

1,05

|

1

|

|

сварочные

|

4

|

230,10

|

0,11

|

0

|

0,13

|

0

|

|

жестяницкие

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

окрасочные

|

8

|

460,20

|

0,23

|

0

|

0,26

|

0

|

|

Итого

|

49

|

2818,74

|

|

1

|

|

1

|

|

Участковые работы ТР

|

|

агрегатные

|

16

|

920,40

|

0,45

|

0

|

0,51

|

1

|

|

слесарно-механические

|

10

|

575,25

|

0,28

|

0

|

0,32

|

0

|

|

электротехнич.

|

6

|

345,15

|

0,17

|

0

|

0,19

|

0

|

|

аккумуляторн.

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

ремонт сис. пит.

|

3

|

172,58

|

0,08

|

0

|

0,10

|

0

|

|

шиномонтаж

|

1

|

57,53

|

0,03

|

0

|

0,03

|

0

|

|

вулканизацион.

|

1

|

57,53

|

0,03

|

0

|

0,03

|

0

|

|

кузнечно-рессорные

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

медницкие

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

сварочные

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

жестяницкие

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

арматурные

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

обойные

|

2

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

Итого по участкам

|

51

|

2933,79

|

|

0

|

|

1

|

|

Всего по ТР

|

100

|

5752,53

|

|

1

|

|

2

|

|

Всего рабочих

|

|

16951,02

|

|

4

|

|

7

|

В результате проведенного расчета

видно, что некоторые виды работ имеют малые значения tiг, не позволяющие выделить штатную единицу персонала, при этом

необходимость выполнения данных работ остается. Произведем корректировку видов

работ, объединив их по предметной совместимости. Результаты корректировки

представлены в табл. 2.2.

Таблица 2.2

|

Виды работ

|

Годовой объем работ

|

Ря

|

≈Ря

|

Рш

|

≈Рш

|

|

ЕО: уборочные-моечные работы

|

2621,05

|

1,28

|

1

|

1,46

|

1

|

|

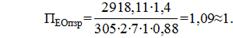

подготовительно-заключительные работы

|

2918,11

|

1,43

|

1

|

1,62

|

2

|

|

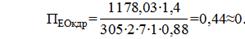

контрольно-диагностические работы

|

1178,03

|

0,58

|

1

|

0,65

|

1

|

|

Итого по ЕО

|

6717,19

|

|

3

|

|

4

|

|

Диагностирование

|

874,31

|

0,43

|

0

|

0,49

|

0

|

|

ТО-1

|

1316,14

|

0,64

|

1

|

0,73

|

1

|

|

ТО-2

|

1878,89

|

0,92

|

1

|

1,04

|

1

|

|

Постовые работы ТР (регулировочные и разборочно-сборочные)

|

1898,33

|

0,93

|

1

|

1,05

|

1

|

|

Участковые работы ТР: агрегатные

|

1495,66

|

0,73

|

1

|

0,83

|

1

|

|

электротехнич.

|

709,55

|

0,35

|

0

|

0,39

|

0

|

|

ремонт сис. пит.

|

290,51

|

0,14

|

0

|

0,16

|

0

|

|

шиномонтаж

|

274,77

|

0,13

|

0

|

0,15

|

0

|

|

медницкие

|

115,05

|

0,06

|

0

|

0,06

|

0

|

|

кузовные

|

805,35

|

0,39

|

0

|

0,45

|

0

|

|

малярные

|

575,25

|

0,28

|

0,32

|

0

|

|

Всего по ТР

|

6164,48

|

|

2

|

|

2

|

|

Всего рабочих

|

|

|

7

|

|

8

|

2.4 Расчет численности

вспомогательного персонала, водителей эксплуатационной и производственно-технической

службы

Расчет численности вспомогательного

персонала

Численность вспомогательного

персонала устанавливается в процентном соотношении от штатной численности

производственных рабочих

, (2.24)

, (2.24)

где

- норматив численности

вспомогательных рабочих,

- норматив численности

вспомогательных рабочих,

=30%.

=30%.

Рвсп=8∙0,3=2,4≈2

чел.

Распределение

численности вспомогательных рабочих по видам работ приведено в табл. 2.3.

Таблица 2.3 -

Распределение численности вспомогательных рабочих

|

Виды вспомогательных работ

|

Рвсп, %

|

Рвсп, чел.

|

≈Рвсп, чел.

|

|

Ремонт и обслуживание технологического оборудования, оснастки и

инструмента

|

20

|

0,40

|

1

|

|

Ремонт и обслуживание инженерного оборудования, сетей и

коммуникаций

|

15

|

0,30

|

|

|

Транспортные работы

|

10

|

0,20

|

|

|

Прием, хранение и выдача материальных ценностей

|

15

|

0,30

|

|

|

Перегон подвижного состава

|

15

|

0,30

|

1

|

|

Уборка производственных помещений

|

10

|

0,20

|

|

|

Уборка территории

|

10

|

0,20

|

|

|

Обслуживание компрессорного оборудования

|

5

|

0,10

|

|

|

Итого

|

|

2,00

|

2

|

Расчет численности персонала

эксплуатационной службы

Требуемое количество водителей

определяется по формуле

Рв=Аи∙αв∙χ, (2.25)

где χ

- сменность.

Рв=81∙0,84∙1=68,04≈68

чел.

Численность персонала

эксплуатационной службы устанавливается в процентном соотношении от

коэффициента выпуска автомобилей на линию и списочного количества автомобилей

, (2.26)

, (2.26)

где

- норматив численности

эксплуатационного персонала,

- норматив численности

эксплуатационного персонала,

=4,9.

=4,9.

Рэкс = 68∙4,9/100=3,33≈3

чел.

Персонал эксплуатационной

службы включает диспетчера, работника гаражной службы и работника отдела

эксплуатации.

Расчет численности

персонала производственно-технической службы

Численность персонала

производственно-технической службы (ПТС) устанавливается в зависимости от

штатного количества производственного персонала и списочного количества

автомобилей на предприятии

, (2.27)

, (2.27)

где

- норматив численности

персонала ПТС,

- норматив численности

персонала ПТС,

=4,0%.

=4,0%.

Рптс=8∙4,0/100=0,32≈0

чел.

2.5 Определение

численности персонала управления

Общее число рабочих на

АТП равно

Р=Рш+Рвсп+Рв+Рэкс+Рптс+Рдоп,

(2.28)

где Рдоп -

численность персонала, не относящегося к аппарату управления.

При парке, состоящем из

81 автомобиля, и количестве водителей 68 человек не требуется персонал, не

относящийся к аппарату управления.

Р= 8+2+68+3+0+0=81 чел.

Результаты расчета

численности управляющего персонала для АТП с численностью персонала 81 человек

представлены в табл. 2.4.

Таблица 2.4 -

Численность управляющего персонала

|

Наименование функций управления АТП

|

Численность персонала, чел.

|

|

Общее руководство

|

1

|

|

Технико-экономическое планирование, маркетинг

|

1

|

|

Материально-техническое снабжение

|

-

|

|

Организация труда и заработной платы

|

1

|

|

Бухгалтерский учет и финансовая деятельность

|

3

|

|

Комплектование и подготовка кадров

|

1

|

|

Общее делопроизводство и хозяйственное обслуживание

|

1

|

|

Младший обслуживающий персонал

|

1

|

|

Пожарная и сторожевая охрана

|

4

|

|

Итого

|

13

|

3. Технологический

расчет производственных зон, участков и складов

.1 Расчет числа постов

Определение количества постов ЕО

Количество постов по видам работ ЕО

рассчитываем по формуле

, (3.1)

, (3.1)

где TЕОi

- годовой объем i-го вида работ

зоны ЕО,

kpi - коэффициент резервирования постов

i-й зоны,

Др - число

рабочих дней в году i-й

зоны,

Cсм

- число смен,

τсм

- продолжительность смены,

Рi - численность персонала одновременно работающих на одном посту,

kиспi - коэффициент использования рабочего времени поста i-й зоны.

Количество постов ЕО

определяется отдельно для уборочных и моечных работ:

ПЕО=ПЕОу+ПЕОм=0,27+0,39=0,66≈1.

ПЕО=ПЕОу+ПЕОм+ПЕОкдр+ПЕОпзр=1+1=2.

Количество

вспомогательных постов контрольно-пропускного пункта (КПП) определяется по

формуле

(3.2)

(3.2)

где Аи -

списочное количество ТС,

αв

- коэффициент выпуска ТС,

kпик

- коэффициент «пикового» возврата ТС, kпик

=0,70,

τв

- продолжительность работы поста, равная продолжительности возвращения ПС на

АТП,

Ач - часовая

пропускная способность одного поста.

Количество постов зоны

ТО и ТР

Минимальное количество

постов ТО-1 и ТО-2, общего и углубленного диагностирования,

разборочно-сборочных и регулировочных работ ТР, сварочно-жестяницких, малярных

работ следует определять по формуле

, (3.3)

, (3.3)

где Ti - годовой объем i-го вида работ зоны ТО или ТР,

kpi -

коэффициент резервирования постов i-го

вида работ зоны ТО или ТР,

Дi - число рабочих дней в году i-го

вида работ зоны ТО или ТР,

Cсм

- число смен,

τсм

- продолжительность смены,

Рi - численность персонала одновременно работающих на одном посту,

kиспi - коэффициент использования рабочего времени поста i-го вида работ зоны ТО или ТР.

Расчет количества

ведется для АТП на 81 легковой автомобиль при семичасовом рабочем дне и

количеством рабочих дней в году, равным 255. Работы по диагностированию и ТО

проводятся в одну смену, регулировочные и разборочно-сборочные работы текущего

ремонта - в две смены.

ПТР=ПТРр,р-с+ПТРэл-т+ПТРтопл+ПТРшин+ПТРмедн+ПТРкуз+ПТРмаляр=0,81+0,30+0,12+0,12+0,05+0,34+0,16=1,9≈2.

Агрегатные работы ТР выполняются на

отдельном участке и расчет постов для них не требуется.

Количество постов ожидания

Количество постов ожидания принимаем

в соответствии с ОНТП-01-91 равным 20% от количества постов ТО и ТР

Пож=0,2∙ƩПi, (3.4)

где Пi - количество постов i-й зоны ТО и ТР.

Пож=0,2∙(2+1+2)=1.

3.2 Расчет площадей

помещения зон ТО и ТР

Площади зон ТО и ТР определяются по

формуле

Fзi=fа∙Пi∙КП,

(3.5)

где fа - площадь, занимаемая автомобилем в плане, м2,

Пзi - количество постов,

КП - коэффициент

плотности расстановки постов, КП=6.

Габаритные размеры автомобиля

ГАЗ-3110: длина 4960 мм, ширина 1800 мм. Площадь в плане - 8,93 м2.

Зона ЕО включает посты ЕО и пост ожидания, зона ТО и ТР - все остальные посты.

FзЕО=8,93∙(2+1)∙6=160,74

м2.

FзТОиТР=8,93∙(2+1+2)∙6=267,90

м2.

3.3 Расчет приближенной

площади участков зоны ТР

Для приближенных расчетов площади

производственных участков могут быть определены по числу работающих на участке

в наиболее загруженную смену по формуле

Fyi=fp1+fp2∙(Pт-1), (3.6)

где fp1 и fp2 - соответственно

удельные площади, приходящиеся на первого и последующих рабочих участка;

Рт - технологическое

число рабочих, одновременно работающих на данном участке.

В результате расчета числа рабочих

на участках получили, что на предприятии требуется только один работник

агрегатного участка.

Fагр=15 м2.

Площади остальных участков равны

нулю.

3.4 Уточняющий расчет

площади участка

Подбор технологического оборудования

По результатам расчетов

электротехнические работы выполняются не на отдельном участке, а на участке ТР.

Также на данном участке будут выполняться регулировочные и разборочно-сборочные

работы, ремонт приборов системы питания, шиномонтажные, медницкие, кузовные и

окрасочные работы. Для выполнения электротехнических работ необходимо оснастить

участок ТР оборудованием для регулировки света фар и для зарядки аккумуляторных

батарей.

Виды и варианты необходимого

технологического оборудования представлены в табл. 3.1.

Таблица 3.1 - Подбор

технологического оборудования

|

Вид оборудования

|

Вариант 1

|

Вариант 2

|

Выбор

|

|

Моечная установка для деталей

|

М 200

|

Meclube

1560

|

Исходя из производственной программы участка выбираем вариант 2

|

|

Подъемник

|

ПС-3Е

|

П-133

|

Вариант 1 универсален и имеет высокую грузоподъемность, надежен

в эксплуатации

|

|

Верстак

|

ШП 17-05

|

ШП 17-06

|

Вариант 1 имеет две тумбы и оснащен защитным экраном

|

|

Пресс

|

653В OMA

|

ПГ-30 Н

|

Вариант 2 более удобен в эксплуатации, т.к. имеет

электрогидравличес-кий привод.

|

|

Стенд для разборки и сборки двигателей легковых автомобилей

|

Р-500Е

|

Р 1250

|

Вариант 2 более универсален, есть возможность установить на

стенд любой агрегат весом до 1250 кг.

|

|

Воронка для слива отработавшего масла

|

Meclube

1462

|

С-508

|

Вариант 1 имеет пневматический маслосборник, что позволит

увеличить производительность работ

|

|

Оборудование для регулировки света фар

|

HBA26D,

TOP - SPIN

|

LITE

3, Maha

|

Вариант 1 более приемлемый по цене, обеспечивает точные

измерения

|

|

Оборудование для зарядки АКБ

|

СВ-50

|

Шкаф для зарядки 702Б

|

Вариант 2 позволяет заряжать до шести АКБ одновременно

|

|

Мебель

|

Шкаф КД-06-И Стеллаж М-504

|

Шкаф Титан 08.3032 Сборочный стеллаж «Стил-СТН»

|

Вариант 1 по стоимости дешевле

|

Выбранное технологическое

оборудование приводится в табл. 3.2.

Таблица 3.2 - Технологическое

оборудование

|

Наименование

|

Мод.

|

Кол-во

|

Размеры в плане

|

Площадь общая, м2

|

|

Моечная установка для деталей

|

Meclube

1560

|

1

|

690 × 650

|

0,45

|

|

Подъемник (с учетом габаритных размеров автомобиля)

|

ПС-3Е

|

2

|

3100 × 4960

|

30,76

|

|

Верстак

|

ШП 17-05

|

1

|

1400 × 600

|

0,84

|

|

Пресс

|

ПГ-30 Н

|

1

|

1350 × 650

|

0,88

|

|

Стенд для разборки и сборки агрегатов

|

Р 1250

|

1

|

1430 × 940

|

1,34

|

|

Воронка для слива отработавшего масла

|

Meclube

1462

|

2

|

400 × 400

|

0,32

|

|

Прибор для регулировки света фар

|

HBA26D,

TOP - SPIN

|

1

|

400 × 550

|

0,22

|

|

Шкаф для зарядки АКБ

|

702Б

|

1

|

850 × 605

|

0,51

|

|

Мебель

|

Шкаф КД-06-И Стеллаж М-504

|

1 1

|

1900 × 1000 1500 × 800

|

1,90 1,20

|

|

Всего

|

|

|

|

38,42

|

Определение площади участка

Площадь производственного помещения

ремонтного участка рассчитывается по формуле

F=Kп∙fоб, м2, (3.7)

где F - расчетная площадь

цеха;

Кп - коэффициент

плотности расстановки оборудования;

fоб - площадь

горизонтальной проекции технологического оборудования и организационной

оснастки.

FТР=38,42∙3,5=134,47

м2.

Планировочное решение участка с

расстановкой оборудования представлено в графической части курсового проекта.

3.5 Расчет площадей

складских помещений

Площадь складских помещений

определяется по формуле

Fск=0,1∙Аи∙fy∙Кс1∙Кс2∙Кс3∙Кс4∙Кс5,

(3.8)

где fy - удельная площадь данного вида склада на 10 единиц ПС;

Кс1 - корректирующий

коэффициент в зависимости от среднесуточного пробега ПС, lcc=94,16 км, Кс1 =0,8;

Кс2 - корректирующий

коэффициент в зависимости от количество технологически совместимого ПС, Аи=81,

Кс2 =1,2;

Кс3 - корректирующий

коэффициент в зависимости от типа ПС, ГАЗ-3110 - легковой автомобиль среднего

класса, Кс3 =1,0;

Кс4 - корректирующий

коэффициент в зависимости от высоты складирования, h=6 м, Кс4

=0,8;

Кс5 - корректирующий

коэффициент в зависимости от категорий условия эксплуатации, категория III, Кс5 =1,10.

Таблица 3.3 - Площадь складских

помещений

|

Наименование складских помещений

|

Площадь, м2

|

|

Запасных частей, деталей, эксплуатационных материалов

|

13,69

|

|

Двигателей, агрегатов и узлов

|

10,26

|

|

Смазочных материалов с насосной

|

10,26

|

|

Лакокрасочных материалов

|

2,74

|

|

Инструмента

|

0,68

|

|

Кислорода, азота и ацетилена в баллонах

|

1,03

|

|

Металла, металлолома, ценного утиля

|

1,37

|

|

Автомобильных шин новых, отремонтированных и подлежащих

восстановлению

|

10,95

|

|

Подлежащих списанию автомобилей, агрегатов (на открытой

площадке)

|

27,37

|

|

Промежуточного хранения запасных частей и материалов

|

2,74

|

|

Итого

|

81,09

|

Общая площадь складских помещений

равна 53,72 м2.

3.6 Расчет площади

административно-бытовых помещений

Вспомогательные помещения -

административные, общественные, бытовые - являются предметом архитектурного

проектирования и должны соответствовать СНиП 2.09.04-87 «Административные и

бытовые здания».

Определение площади административных

помещений

Площади административных помещений

находятся по формуле

Fадi=Pi∙FΔ, (3.9)

где Pi - соответствующая

численность управленческого персонала;

FΔ - площадь помещения на

одного работающего в отделе, FΔ=4м2.

Площадь вестибюлей и гардеробов

выбирается равной 0,27 м2 на одного служащего.

Площадь приемной составляет не менее

9 м2.

Результаты расчета площадей

административных помещений сводим в табл. 3.4.

Таблица 3.4 - Площадь

административных помещений

|

Наименование функций управления АТП

|

Численность персонала, чел.

|

Площадь помещения

|

Площадь гардероба

|

|

Общее руководство

|

1

|

4

|

0,27

|

|

Технико-экономическое планирование, маркетинг

|

1

|

4

|

0,27

|

|

Материально-техническое снабжение

|

-

|

0

|

0,00

|

|

Организация труда и заработной платы

|

1

|

4

|

0,27

|

|

Бухгалтерский учет и финансовая деятельность

|

3

|

12

|

0,81

|

|

Комплектование и подготовка кадров

|

1

|

0,27

|

|

Общее делопроизводство и хозяйственное обслуживание

|

1

|

4

|

0,27

|

|

Младший обслуживающий персонал

|

1

|

4

|

0,27

|

|

Пожарная и сторожевая охрана

|

4

|

16

|

1,08

|

|

Итого

|

13

|

52

|

3,51

|

Площадь кабинета администрации

составляет 15% от общей площади всех отделов. С учетом площади приемной

Fадмин=52∙0,15+9=16,8 м2.

Общая площадь административного

корпуса составляет 68,8 м2.

Расчет площади помещений службы эксплуатации

Площадь помещения для работников

службы эксплуатации определяется по формуле

FадЭКС=PЭКС∙FΔ/Cсм, (3.10)

где PЭКС - численность персонала эксплуатационной службы.

FадЭКС=3∙4/1=12 м2.

Площадь помещения для работников

производственно-технической службы не рассчитывается, так как численность

персонала ПТС равно нулю.

Расчет площади кабинета директора

АТП

Площадь кабинета директора АТП

составляет 15% от общей площади всех отделов, формула будет иметь вид

FдАТП= (ƩFадмин+ƩFадЭКС+ƩFадПТС)∙0,15. (3.11)

FдАТП=(68,8+12)∙0,15=12,12

м2.

Расчет площади бытовых помещений

К бытовым помещениям относятся

гардеробы, душевые, умывальные, туалеты, курительные, пункты питания,

медпункты.

Площади служебных помещения для

водителей определяются из расчета одновременного присутствия 30% водителей,

работающих в наиболее многочисленной смене из расчета 1 м2 на одного

человека, но не менее 18 м2.

Fс=0,3∙68=20,4 м2.

Площади общественных помещений

рассчитываются по нормам исходя из числа работающих.

Гардеробные водителей должны

предусматриваться из расчета 100% водителей, работающих в наиболее

многочисленной смене с коэффициентом 1,2.

Площадь пола на один шкафчик 0,25 м2.

Площадь для гардеробных водителей

Fг=Рв ∙1,2∙0,25.

(3.12)

Fг=68∙1,2∙0,25=20,4

м2.

Площадь гардеробов для штатного

персонала, вспомогательного персонала и персонала, не относящегося к аппарату

управления равна 2,70 м2.

Общая площадь гардеробных составит

27,42 м2.

Число душевых и умывальников

определяется по числу работающих в наиболее многочисленной смене в зависимости

от группы производственного процесса из расчета 10 человек на один душ и 15

человек на один умывальник. Площадь душевых и умывальных для водителей

Fдуш=Рв∙2/10+Рв∙0,8/15.

(3.13)

Fдуш=68∙2/10+68∙0,8/15=17,23

м2.

Число туалетов принимается из расчета

одна кабина на 15 женщин и одна кабина на 30 мужчин. Принимаем, что на АТП весь

персонал мужского пола.

Площадь туалетов Fтуал=12 м2.

Площадь курительных помещений

принимаем Fкур=9 м2.

Площадь медицинского пункта при

численности до 150 работающих равна 12 м2.

Площадь помещений отдыха в рабочее

время на одного человека принимают из расчета 0,9 м2 на одного

человека.

Fотд=0,9∙(81+13)=84,6

м2.

Общая площадь

административно-бытовых помещений

FАБобщ=68,8+12+12,12+20,4+27,42+17,23+12+9+12+84,6=275,57

м2.

3.7 Определение площади

стоянки

При укрупненных расчетах площадь

зоны хранения определяется по формуле

Fх=fа∙Аи∙Кп, (3.14)

где Кп - коэффициент

плотности расстановки автомобиле-мест хранения, Кп =3.

Fх=8,93∙81∙3=2169,99

м2.

3.8 Определение общей

площади производственно-складского корпуса

Общая площадь

производственно-складского корпуса является суммой площадей зон ТО и ТР за

исключением зоны ЕО, площадей участков, а также площадей складских помещений.

FПСК=FТОиТР + Fуч+ Fскл. (3.15)

FПСК=(267,90-107,16+134,47)+15+53,72=363,93

м2.

Планировочное решение

производственно-складского корпуса представлено в графической части курсового

проекта.

3.9 Определение общей

площади АТП

На стадии технико-экономического

обследования и при предварительных расчетах потребная площадь участка

предприятия определяется по формуле

Fуч=(FПСК+FАБК+Fх+Fск.о.х.)∙100/Кз,

(3.16)

где Кз - площадь

застройки территории, для легковых автомобилей Кз =52%.

Fуч=(363,93+275,57+2169,99+27,37)∙100/52=5455,50

м2.

Планировочное решение общей площади

АТП представлено в графической части курсового проекта.

Список использованных

источников

1. Краткий автомобильный справочник / А.Н. Понизовкин, Ю.М.

Власко, М.Б. Ляликов и др. - М.: Трансконсалтинг, 1994. - 779 с.

2. Проектирование предприятий автомобильного транспорта:

методические указания / Мурманский государственный технический

университет. - Мурманск: МГТУ, 2014. - 82 с.

. Межотраслевые правила по охране труда на автомобильном

транспорте. ПОТ Р М-027-2003. Утверждены постановлением Минтруда РФ от 12.05.03

г. №28.

. Напольский, Г.М. Технологическое проектирование

автотранспортных предприятий и станций технического обслуживания: учебник для

вузов / Г.М. Напольский. - 2-е изд., перераб. и доп. - М.: Транспорт, 1993. -

271 с.

. Положение о техническом обслуживании и ремонте подвижного

состава автомобильного транспорта / Министерство автомобильного транспорта

РСФСР. - М.: Транспорт, 1988. - 78 с.

. Проектирование автотранспортных предприятий: методические

указания - Мурманск: МГТУ, 2012. - 80 с.

. Р 3112199-0254-92. Табель технологического оборудования

для АТП различной мощности, ПТК и БЦТО.