Проект комплекса технического обслуживания и ремонта автомобилей Nissan

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ОБЩАЯ ЧАСТЬ

.1

История развития завода изготовителя автомобиля Nissan Silvia S15 Spec-r

.2

Описание автомобиля Nissan Silvia S15 Spec-r

.3

Технические характеристики Nissan Silvia S15 Spec-r

.4

Техническое обслуживание тормозной системы Nissan Silvia S15 Spec-r

.4.1

Неисправности тормозной системы Nissan Silvia S15 Spec-r

.

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

.1

Расчет исходных данных

.2

Расчёт производственной программы по техобслуживанию автомобилей

.2.1

Расчет периодичности обслуживания ЕО

.2.2

Расчет периодичности обслуживания ТО-1,2

.2.3

Расчет пробега до КР

.2.4

Расчет периодичности постановки автомобилей в ТО-1,2 и КР

.2.5

Расчет трудоемкости одного обслуживания ТО, ЕО

.2.6

Расчет коэффициента использования автомобилей

.2.7

Расчет годового пробега автомобилей

.2.8

Расчет числа обслуживаний и капитальных ремонтов за год, сутки

.2.9

Расчет годовой трудоемкости ЕО, ТО-1, ТО-2

.3.Расчет

числа производственных рабочих

.4

Расчет количества постов

.5

Расчет производственных площадей зон ТО

.6

Выбор и обоснование технологических процессов ТО

.7

Схема технологического процесса проведения ТО на АТП

.8

Подбор технологического оборудования

.

БЕЗОПАСНОСТЬ ЭКОЛОГИЧЕСКОГО ПРОЕКТА

.1

Охрана труда при проведении ТО и Р в АТП

.2

Техника безопасности при проведении ТО и Р в АТП

.3

Противопожарная защита

.4

Охрана окружающей среды

СПИСОК

ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Автомобильный транспорт играет важную роль в

экономике страны. Он является массовым видом транспорта, особенно эффективным и

удобным при перевозке грузов и пассажиров на относительно небольшие расстояния.

Преимущество его перед другими видами транспорта - это возможность доставки

грузов и пассажиров с места погрузки до места доставки.

В современных условиях возрастает роль

автомобиля как наиболее мобильного и доступного транспортного средства.

Изменение экономических условий вызывает потребность пересмотра структуры парка

автомобилей, снижения эксплуатационных затрат. Рациональная организация

перевозок, грамотная эксплуатация и техническое обслуживание являются

определяющими условиями увеличения срока службы и повышения производительности

работы автотранспортных средств.

Увеличение товарооборота приводит к росту

автомобильного парка, который в свою очередь требует резкого повышения

производительности труда при обслуживании и ремонте подвижного состава, а

усложнение конструкции - повышения квалификации ремонтно-обслуживающего

персонала.

Простои подвижного состава из-за технических

неисправностей вызывают значительные потери в народном хозяйстве. Эти затраты и

потери могут быть значительно уменьшены путем широкой механизации и

автоматизации производственных процессов, а также совершенствования организации

и управления производством. Своевременное проведение ТО и других технических

воздействий также приводит к увеличению срока службы основных агрегатов,

деталей и узлов автомобиля, уменьшает затраты на ремонт, и экономит время.

В процессе работы происходит изменение

технического состояния автомобиля и его агрегатов, которое может привести к

частичной или полной потере работоспособности. Существует два способа

обеспечения работоспособности автомобилей в эксплуатации при наименьших

суммарных и трудовых затратах и потерях времени: поддерживание

работоспособности называемое техническим обслуживанием (ТО) и восстановление

работоспособности называемое ремонтом.

Основная цель ТО автомобиля состоит в

предупреждении и отдалении момента достижения предельного состояния. Это

обеспечивается, во-первых, предупреждением возникновения отказа путем контроля

и доведения параметров технического состояния автомобилей (агрегата, механизма)

до номинальных или близких к ним значений; во-вторых, предупреждением момента

наступления отказа в результате уменьшения интенсивности изменения параметра технического

состояния, снижения темпа изнашивания сопряженных деталей благодаря проведению

смазочных, регулировочных, крепежных и других работ.

Техническим обслуживанием называется выполнение

комплекса профилактических, работ по уходу за автомобилем, направленных на

предупреждение появления и устранение выявленных неисправностей, а также

продление срока службы автомобиля до ремонта, повышение надежности и

безопасности эксплуатации.

Периодичность и объем работ технического

обслуживания определяются «Положением о техническом обслуживании и ремонте

подвижного состава автомобильного транспорта».

Это Положение предусматривает

планово-предупредительную систему обслуживания подвижного состава. Сущность

этой системы заключается в том, что все виды технического обслуживания проводят

в принудительном плановом порядке после определенного пробега.

Положение устанавливает следующие виды

технического обслуживания автомобилей, прицепов и полуприцепов; ежедневное

обслуживание (ЕО); первое техническое обслуживание (ТО-1); второе техническое

обслуживание (ТО-2); сезонное обслуживание (СО).

Основным назначением ТО-1 и ТО-2 является

снижение интенсивности изнашивания деталей, выявление и предупреждение отказа и

неисправностей путем своевременного выполнения контрольно-диагностических,

смазочных, крепежных, регулировочных и других работ.

ТО-1 заключается в наружном техническом осмотре

всего автомобиля и выполнение в установленном объеме контрольных, крепежных,

электротехнических и заправочных работ с проверкой работы двигателя, рулевого

управления и других механизмов в обязательном порядке. Метод проверки ТО-1 -

поточный. ТО-1 выполняется, как правило, без снятия с автомобиля отдельных

приборов, узлов и механизмов. Запас хода между соответствующими ТО-1

устанавливаются нормативами, технической документацией к ПС, а также

корректируется в зависимости от пробега автомобиля. ТО-1 обязательно через

каждые 5000 км. пробега. Если среднемесячный пробег автомобиля меньше

периодичности ТО-1, то оно проводится не реже 1 раза в месяц.

ТО-2 включает более углубленную проверку

состояния всех механизмов и приборов, Некоторые механизмы снимают и разбирают

(зависит от автомобиля), проводят испытания на стендах. Запас хода между

соответствующими ТО-2 устанавливаются нормативами, заводскими инструкциями и

документами в зависимости от пробега автомобиля. Если среднемесячный пробег

меньше периодичности ТО-1, то ТО-2 проводится не реже двух раз в год. Метод

проведения ТО-2 поточный.

Ежедневное обслуживание автомобиля всегда

проводит водитель. Основным назначением ЕО является: контроль технического

состояния, направленный на обеспечение безопасности движения; поддержание

надлежащего внешнего вида, заправка топливом, маслом и водой.

Ежедневное обслуживание включает следующие

операции:

перед выездом на линию - проверку чистоты

салона, наличия охлаждающей жидкости, отсутствия подтекания воды, масла,

топлива а также контрольный осмотр тормозных механизмов, рулевого управления,

колес, шин, сцепных устройств автопоездов, приборов освещения и сигнализации и

проверку исправности механизмов открывания и закрывания дверей;

на линии - систематическое наблюдение за работой

агрегатов и механизмов;

по возвращении с линии - уборку, мойку, осмотр и

заправку автомобиля.

Сезонное обслуживание проводится 2 раза в год:

при переходе с осенне-зимней эксплуатации на летнюю и наоборот; и в качестве

отдельного вида обслуживания планируется для подвижного состава, работающего в

зоне холодного климата. Для остальных условий сезонное обслуживание совмещают с

ТО-2 или ТО-1.

Положение предусматривает выполнение большинства

работ при техническом обслуживании по потребности с предварительным контролем

исправности агрегатов путем диагностики, т. е. комплексом проверочных испытаний

на специальных приборах без разборки и вскрытия агрегатов.

Цели и задачи курсовой работы:

Разработать систему ТО и ТР для АТП.

Задачи курсового проекта:

- рассчитать производственную программу по ТО и

ТР,

- рассчитать необходимое число

производственных рабочих,

- спроектировать технологический

процесс ЕО, ТО и ТР;

- подобрать технологическое

оборудование для ТО и ТР,

- разработать планировочное решение

для производства ТО и ТР,

- разработать мероприятия по повышению

эффективности работы АТП.

. ОБЩАЯ ЧАСТЬ

.1 История развития Nissan Motor Co., Ltd

Motor Co., Ltd. (яп. 日産自動車株式会社

ниссан дзидося кабусикигайся) - японский автопроизводитель, один из крупнейших

в мире. Компания основана в 1933 году. По состоянию на 2010 год занимает 8-е

место в мировом рейтинге автопроизводителей (3-е среди японских производителей,

после Toyota и Honda) по версии международного института исследования рынка IHS

Automotive. Штаб-квартира с 2011 года находится в Иокогаме (ранее находилась в

Токио).

История:

Датой основания корпорации считается 26 декабря

1933 года, когда в результате слияния компаний «Тобата имоно» и «Нихон сангё»

была создана новая компания, которая с 1 июня 1934 года носит название «Ниссан

мотор» (по первым буквам названия компании «Нихон сангё» - «японская

промышленность»).

В мае 1935 года компания приняла решение о

развитии торговой марки «Ниссан», но практически до 1980-х годов лицом компании

были различные модификации автомобилей «Datsun», выпускавшихся ещё до создания

компании (в 1986 году эта марка перестала существовать).

С начала 1950-х годов компания активно и успешно

стала заниматься разработкой и производством ракетных двигателей, установок для

запуска ракет, а затем решила расширить производственную сферу, занявшись также

и производством двигателей для кораблестроительной отрасли.

В 1958 году начались поставки автомобилей в США,

а в 1964 году стала первой японской компанией, вошедшей в десятку крупнейших

автоимпортёров в США. В 1962 году начались поставки автомобилей в Европу.

Первое зарубежное сборочное производство Nissan

было открыто в 1959 году на Тайване, по состоянию на 2010-е годы зарубежное

производство развёрнуто в 20 странах.

Рисунок 1.1 - Логотип завода

В 1976 году благодаря собственному флоту Nissan

стал крупнейшим экспортером автомобилей в мире, а в следующем году совокупное

количество проданных автомобилей (за все годы функционирования) перешагнуло 20

миллионов. В 1981 году корпорация подписала соглашение с Volkswagen о

производстве и продаже легковых автомобилей в Японии.

К середине 1990-х годов компания испытывала

существенные финансовые трудности, вследствие чего её контрольный пакет в 1999

году был продан французской Renault. Французской компании принадлежит 44,4%

акций Nissan, а Nissan, в свою очередь, владеет 15% акций Renault.

Поставленный Renault во главе Nissan Карлос Гон

сумел воплотить программу возрождения фирмы (англ. Nissan Revival Plan, NRP) и

вывел компанию из кризиса, вследствие чего обрёл большую популярность в Японии.

В результате сильнейшего землетрясения в Японии

японские заводы корпорации были закрыты с 11 по 23 марта 2011 года, предприятие

по производству двигателей Nissan Iwaki простаивало до 17 апреля, не удалось

произвести порядка 55 тыс. автомобилей.

Деятельность:принадлежит ряд

автомобилестроительных предприятий в Японии, Великобритании, США, Мексике, ЮАР

и т. д.

С 1985 года в рамках компании функционирует

NISMO - подразделение, занимающееся тюнингом автомобилей. Помимо этого,

компания владеет долей в Nissan Marine, совместном предприятии с Marubeni,

выпускающем двигатели для моторных лодок.

Общее количество занятых по состоянию на 2005

год составило около 160 тыс. человек.

В 2007 финансовом году (закончился 31 марта 2008

года) компания продала 3,77 млн. автомобилей. Консолидированная выручка за этот

период составила 10,824 трлн. иен (94,62 млрд. долл.), прибыль - 482,3 млрд иен

(4,22 млрд долл., за 2005 год - 4,787 млрд долл.). Продажи за 2009 год

составили около 3,1 млн. автомобилей, без учета стратегического партнера Ниссан

- компании Рено.

Модельный ряд автомобилей Nissan:

SerenaCaliforniaWagon

1.2 Описание автомобиля Nissan Silvia S15 Spec-r

Silvia (рус. Ниссан Сильвия) - легковой

автомобиль, японского производства, международной компанииNissan. На протяжении

всей своей истории Сильвия комплектовалась разнообразными 4-х цилиндровыми

двигателями с типом газораспределения DOHC.

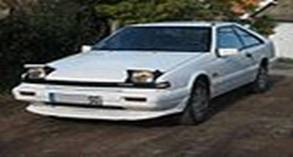

Рисунок 1.2 -

Nissan Silvia S15 Spec-r

Модификации автомобиля Nissan Silvia:

Первое поколение 1964-1968 (кузов CSP311)

Рисунок 1.3 - Nissan Silvia CSP311

Silvia CSP311 дебютировал на Токийском

автосалоне в сентябре 1964 года. Модель автомобиля была ручной сборки на основе

купе Fairlady. В CSP311 был установлен 1,6 литровый двигатель Nissan.

Производство прекратилось в 1968 году, всего было выпущено 554 автомобилей (в

основном в 1965 году), каждый с уникальной ручной формовкой панелей кузова.

Большинство машин осталось в Японии, однако 49 автомобилей были экспортированы

в Австралию и еще 10 проданы в другие страны. Низкие объемы производства и

утомительный ручной способ построения сказались на том, что каждый автомобиль

являлся уникальным и ценным, что в свою очередь отражалось на покупной цене

автомобиля, которая была вдвое большей, чем стоимость следующей модели Сильвии.

После прекращения производства в 1968 году, имя Сильвия не использовалось

концерном Nissan до 1974 год

Второе поколение 1975-1979 (кузов S10)

<https://commons.wikimedia.org/wiki/File:Nissan_New_Silvia.jpg?uselang=ru>

<https://commons.wikimedia.org/wiki/File:Nissan_New_Silvia.jpg?uselang=ru>

Рисунок 1.4 - Nissan Silvia S10

У Сильвии S10 преобладали более

традиционные линии в строении кузова по сравнению с аналогичными предложениями

от конкурентов Toyota и Mazda. Автомобили комплектовались 4х цилиндровыми двигателями.

Коробки передач: 3х ступенчатая АКПП, либо 4х ступенчатая МКПП. Вес автомобиля

равнялся 990 кг. Сильвия S10 не пользовалась популярностью на рынках Японии и

Северной Америки, большинство покупателей отдавали предпочтение Toyota Celica.

Третье поколение 1979-1983 (кузов

S110)

<https://commons.wikimedia.org/wiki/File:Silvia2000ZSE-X_03.jpg?uselang=ru>

<https://commons.wikimedia.org/wiki/File:Silvia2000ZSE-X_03.jpg?uselang=ru>

Рисунок 1.5 - Nissan Silvia S110

Третье поколение Сильвии (продавалось в

Соединенных Штатах и Канаде под названием Datsun 200SX, в Мексике как Datsun

Sakura). У автомобиля было два типа кузова: 2х-дверное купе хардтоп и 3-дверный

хэтчбек. Сильвия S110 изначально проектировалась под установку роторного

двигателя, разработанного и построенного компанией Nissan. В результате

двигатель оказался ненадежным и был заменен на обычный поршневой двигатель Z20.

Транспортные средства с объемом двигателями до 2 литров по-прежнему считаются

классом «Компакт» в японских положениях, касающиеся объема двигателя.

Впервые появилась «заряженная» версия автомобиля

- Сильвия 240RS. Купе было оснащено 2,4-литровым двигателем DOHCFJ24. 240RS был

построен в 1983 году и выпускался вплоть до 1985 года, даже тогда, когда саму

Сильвию S110 уже сняли с производства. В результате данный гоночный аппарат

стал официальным автомобилем Nissan в чемпионате мира по ралли в период с 1983

года по 1985 год.

Четвертое поколение 1984-1988 (кузов S12)

<https://commons.wikimedia.org/wiki/File:Nissan_silvia_s12.jpg?uselang=ru>

<https://commons.wikimedia.org/wiki/File:Nissan_silvia_s12.jpg?uselang=ru>

Рисунок 1.6 - Nissan Silvia S12

производился с 1984 года по 1988

год, в 1986 году были внесены изменения во внешний вид автомобиля. Сильвия S12

продавалась в двух различных конфигурациях кузова: купе и хетчбек, для

европейского рынка предлагалась спортивная комплектация GrandPrix на базе

хетчбека (расширенные крылья и итальянские диски Gotti). Ряд различных

двигателей устанавливался на Сильвию S12, всего 7 видов от 1.8 литров до 3

литров. Тип коробки передач: 4х ступенчатый автомат или 5ти ступенчатая механика.

Масса автомобиля: 1170 кг.

Пятое поколение 1988-1994 (кузов

S13)

<https://commons.wikimedia.org/wiki/File:Nissan_13_silvia.jpg?uselang=ru>

<https://commons.wikimedia.org/wiki/File:Nissan_13_silvia.jpg?uselang=ru>

Рисунок 1.7 - Nissan Silvia S13

Сильвия S13 пользовалась огромной

популярностью в Японии. В то же время название «Сильвия» перестало использоваться

на экспортных моделях, к примеру в Европе она была известна под именем Nissan

200SX. В Северной Америке, Сильвия S13 была известна как Nissan 240SX. Название

Nissan 200SX также использовалось на купе версии Nissan Sentra B14 . S13 была

сделана на первой платформе Nissan Cefiro.

На Nissan Silvia этого поколения

устанавливали фиксированные фары, тогда как в предыдущем кузове фары были

«слепыми» и открывались из капота. S13 была одним из первых случаев, когда

начали устанавливать многорычажную заднюю подвеску, технология которой была

предварительно опробована на концепт-карах. В некоторых Сильвиях S13, в

качестве опции, присутствовал дифференциал повышенного трения. На базе кузова

PS13 была произведена сборка "автомобиля праздника"- MITSUOKA LE SEYDE,

и было выпущено всего 500 экземпляров.

Шестое поколение 1995-2000 (кузов

S14)

Сильвия S14 дебютировала в Японии в 1995 году.

По сравнению с S13, она была ниже и шире. Новый округлый дизайн создавал

иллюзию того, что автомобиль намного увеличился в размерах, хотя на самом деле

разница по габаритам с предыдущим кузовом Сильвии была небольшой. Колесная база

увеличилась, что привело к улучшению управляемости. В отличие от экспортных

рынков, где продажи S14 были невелики, Сильвия продолжала пользоваться большой

популярностью в Японии.

Рисунок 1.8 - Nissan Silvia S14

В 1996 году произошло небольшое обновление S14:

внешний вид стал более агрессивным. Рестайлинг затронул передние фары, задние

фонари, капот, крылья, решетку радиатора и бамперы. В салоне тоже произошли

незначительные изменения. В 2000 году данный автомобиль уступил место на

конвейере следующему поколению - S15.

Седьмое поколение 1999-2002 (кузов S15)

Рисунок 1.9 - Nissan Silvia S15, вид спереди

Япония увидела новую версию Сильвии в 1999 году.

Сильвия S15 комплектовалась двигателем SR20DET с мощностью 250 л.с. (184 кВт).

Второй двигатель - SR20DE (без турбины) выдавал 165 л.с. (121 кВт). Nissan

Silvia S15 внешне и внутренне выглядела довольно агрессивно, обновление кузова

проходило с оглядкой на современные тенденции автомобильного дизайна. Коробки

передач: 5ти или 6ти ступенчатая механика или 4х ступенчатый автомат. Это

поколение Сильвии продавалось только в Японии, Австралии и Новой Зеландии, но,

благодаря «серому» импорту, была также доступна в большинстве других стран. В

Австралии и Новой Зеландии автомобиль продавался под названием Nissan 240SX. В

Австралию экспортировали Сильвии только с турбо-двигателем SR20DET.На модели

S15 в комплектации Spec-R было выиграно множество региональных и мировых

чемпионатов по дрифту. Большая часть мировых подиумов выигранаименно на

специально подготовленных Nissan Silvia S15

Рисунок 1.10 -

Nissan Silvia S15 Spec R

Существуют несколько этапов тюнинга S15, от

базового, который улучшает динамику и управляемость, до профессионального,

когда переделке подвергаются все элементы автомобиля:

в кузов вваривается спортивный каркас

безопасности;

двигатель форсируется с использованием

спортивных элементов и может развивать до 500 л.с.;

полностью меняются все элементы подвески;

меняется тормозная система;

система управления двигателем заменяется на ее

спортивный аналог, который поддерживает любые изменения настроек.

Подготовленные таким образом машины и сегодня

успешно участвуют в различного рода соревнованиях.

В 2002 году автоконцерн Nissan прекратил

производство автомобиля под названием «Silvia».

.3 Технические характеристики

Таблица

1.1

Техническая характеристика автомобиля

|

Название

фирмы-производителя этого автомобиля

|

Nissan

|

|

Серия

|

Silvia

|

|

Модель

|

Silvia

spec-R

|

|

Код

|

GF-S15

|

|

Поколение

|

S15

|

|

Начало

выпуска

|

1999

|

|

Тип

кузова

|

купе

|

|

Привод

|

RWD

(задний)

|

|

Количество

мест

|

4

|

|

Количество

дверей

|

2

|

|

Длина

|

4446.00

мм 175.0394 in 14.5866 ft

|

|

Ширина

|

1694.00

мм 66.6929 in 5.5577 ft

|

|

Высота

|

1285.00

мм 50.5906 in 4.2159 ft

|

|

Колесная

база

|

2526.00

мм 99.4488 in 8.2874 ft

|

|

Колея

передняя

|

1469.00

мм 57.8346 in 4.8196 ft

|

|

Колея

задняя

|

1461.00

мм 57.5197 in 4.7933 ft

|

|

Дорожный

просвет/клиренс

|

130.00

мм 5.1181 in 0.4265 ft

|

|

Снаряжённая

масса

|

1240

кг 2733.73 lb

|

|

Распределение

массы

|

-

|

|

Информация

о двигателе

|

|

Производитель

двигателя

|

Nissan

|

|

Код

двигателя

|

SR20DET

|

|

Объём

двигателя

|

~

2.0 л 1998 куб. см

|

|

Количество

цилиндров

|

4

|

|

Расположение

цилиндров

|

рядное

|

|

Количество

клапанов на цилиндр

|

4

|

|

Диаметр

цилиндра

|

86.00

мм 3.3858 in 0.2822 ft

|

|

Ход

поршня Расстояние, проходимое поршнем от верхней до нижней мертвой точки.

|

86.00

мм 3.3858 in 0.2822 ft

|

|

Степень

сжатия

|

8.50:1

|

|

BMEP

|

250.91

psi 1729.96 кПа 17.30 бар

|

|

Способ

наполнения цилиндра свежим зарядом

|

турбонаддувный

|

|

Газораспределительный

механизм

|

DOHC

(два распределительных вала в головке блока цилиндров)

|

|

Смазочная

система

|

мокрый

картер

|

|

Коренные

подшипники

|

5

|

|

Система

охлаждения

|

жидкостная

|

|

Интеркулер

|

есть

|

|

Расположение

двигателя

|

впереди

|

|

Ориентация

двигателя

|

поперечная

|

|

Система

питания

|

EFI

(впрыск топлива под электронным управлением)

|

|

Каталитический

конвертер

|

есть

|

|

Максимальная

мощность

|

184

кВт 251 л.с. 247 л.с.

|

|

Максимальная

мощность при об/мин

|

6400

об/мин

|

|

Максимальный

крутящий момент

|

276

Нм 203 ft-lb 28 кгм

|

|

Максимальный

крутящий момент при об/мин

|

4800

об/мин

|

|

Максимальная

скорость

|

-

|

|

Максимальные

обороты

|

-

|

|

Топливно-экономические

показатели

|

|

Объём

топливного бака

|

65.00 л

17.17 US gal 14.30 UK gal

|

|

Расход

топлива - городской цикл

|

-

|

|

Расход

топлива - загородный цикл

|

-

|

|

Расход

топлива - комбинированный

|

-

|

|

Выброс

CO2

|

-

|

|

Прочая

информация

|

|

Передняя

подвеска

|

независимая

|

|

Задняя

подвеска

|

Независимая

многорычажная подвеска

|

|

Коробка

передач/трансмиссия

|

механическая

|

|

Количество

передач

|

6

|

|

Передаточное

отношение последней передачи

|

0.77:1

|

|

Передаточное

отношение главной пары

|

3.69:1

|

|

Передние

тормоза

|

вентилированные

диски

|

|

Задние

тормоза

|

Диски

сервоусилитель

|

|

Передние

тормозные диски

|

Дисковые

|

|

Задние

тормозные диски

|

Дисковые

вентилируемые

|

|

Передние

колесные диски

|

-

|

|

Задние

колесные диски

|

-

|

|

Размер

передних шин

|

205/55

R 16 89V

|

|

Размер

задних шин

|

205/55

R 16 89V

|

|

Минимальный

диаметр поворота

|

9.80

м 385.8268 in 32.1522 ft

|

|

Рулевое

управление

|

реечное

(с усилителем)

|

.4 Техническое обслуживание тормозной системы

автомобиля Nissan

.4.1 Неисправности тормозной системы

К неисправностям тормозов, возникающих в

процессе эксплуатации автомобиля, относятся: недостаточная эффективность

торможения, не одновременность их действия, плохое растормаживание или

заклинивание тормозных механизмов, увеличенный свободный или рабочий ход

педали, неполное растормаживание колес, сильный нагрев дисков и тормозных

барабанов, увеличение усилия прелагаемого к тормозной педали, занос или увод

автомобиля при торможении, скрип или вибрация тормозных механизмов колес,

самопроизвольное торможение при работающем двигателе. Недостаточная

эффективность торможения исключает возможность своевременной остановки

автомобиля при обычных условиях движения, а при сложной обстановке к

дорожно-транспортным происшествиям. Неодновременность действия тормозов не

позволяет своевременно и правильно остановить автомобиль, приводит его к заносу

при торможении. Плохое растормаживание колес вызывает перегрев тормозных

механизмов, быстрый износ тормозных накладок и, как следствие, заклинивание или

слабое действие тормозов.

Причиной слабого действия тормозов может быть не

герметичность системы пневматического привода, нарушение регулировки привода и

тормозных механизмов, износ или замасливание накладок тормозных колодок,

недостаточное давление воздуха в пневматической системе тормозов.

Неодновременность действия тормозов колес может быть вызвана: нарушением

регулировок привода или тормозных механизмов, заклинивание тяг, а так же

засорением шлангов и трубопроводов.

Заклинивание тормозов может быть из-за: поломки

стяжных пружин или обрыва накладок тормозных колодок, заедание валиков

разжимных кулаков и привода, неисправность тормозных кранов.

Таблица

1.2

Дефекты и метод исправления дефектов тормозной

системы

|

Характерные

признаки дефекта

|

|

Причина

дефекта

|

Метод

устранения

|

|

1.1

Недостаточная эффективность торможения. "Провал" педали тормоза

|

|

а)

Попадание воздуха в тормозную систему.

|

Удалить

воздух прокачкой тормозной системы согласно "Технологии".

|

|

б)

Утечка тормозной жидкости из колесных цилиндров.

|

Заменить

поврежденные детали цилиндра. Промыть и просушить фрикционные накладки,

проверить все узлы тормозной системы. При необходимости заменить тормозной

цилиндр.

|

|

в)

Периодический "провал" педали тормоза без потери эффективности

торможения. Ощущается большой свободный ход педали.

|

Контролировать

разбухание уплотнителей главного тормозного цилиндра. Дефектные детали

заменить.

|

|

г)

Неправильная установка регулятора давления.

|

Установить

регулятор согласно "Руководству".

|

|

д.)

Регулятор давления не работает - заклинил. Коррозия подпятника поршня.

|

Заменить

регулятор.

|

|

е)

Некачественный материал накладок. Склонность материала накладок к

замасливанию.

|

Заменить

колодки. Поверхность тормозного барабана очистить от наволакивания.

|

|

ж)

Течь через заглушку регулятора давления

|

Заменить

регулятор давления.

|

|

з)

Применение колодок с несоответствующими накладками (производства привлеченных

предприятий) -

|

Заменить

колодки.

|

|

1.2

Вибрация автомобиля при торможении

|

|

а)

Повышенная овальность тормозных барабанов (более 0,15 мм).

|

Заменить

барабаны. При овальности менее 0,15 мм заменить колодки, поверхность

тормозного барабана очистить от наволакивания.

|

|

1.3

Скрип тормозов

|

|

а)

Инородные включения в материале накладок колодок.

|

Заменить

тормозные колодки. При задире - заменить сопрягаемые детали (диски,

барабаны).

|

|

б)

Замасливание фрикционных накладок колодок.

|

Зачистить

накладки, предварительно промыв их бензином. Устранить место течи.

|

|

1.4

Занос или увод автомобиля в сторону при торможении

|

|

а)

Утечка тормозной жидкости в одном из колесных цилиндров.

|

При

отсутствии рисок, раковин в цилиндре заменить вышедшие из строя детали. При

обнаружении рисок заменить цилиндр.

|

|

б)

Большая разность давлений в шинах.

|

Отрегулировать

давление согласно "Руководству по эксплуатации автомобиля ВАЗ".

Дефект может быть связан с качеством шин - проверить перестановкой колес.

|

|

в)

Перекрытие трубопровода в результате механического повреждения.

|

Заменить

трубопровод.

|

|

г)

Не отрегулированы углы установки колес.

|

Отрегулировать

углы установки колес.

|

|

д)

Загрязнение или замасливание дисков, барабанов и накладок.

|

Очистить

детали тормозных механизмов.

|

|

е)

Заклинивание поршня колесного цилиндра

|

Заменить

колесный цилиндр.

|

|

ж)

Неисправен (течь через заглушку) регулятор давления

|

Заменить

регулятор давления.

|

|

з)

Неправильная регулировка привода регулятора давления

|

Отрегулировать

положение регулятора давления согласно "Руководству".

|

|

1.5

Притормаживание одного из колес при отпущенной педали тормоза

|

|

а)

Нарушено положение суппорта относительно тормозного диска. Ослабление болтов

крепления суппорта к кронштейну.

|

Затянуть

болты. При необходимости заменить поврежденные детали,

|

|

б)

Повышенное биение тормозного диска (более 0,15 мм).

|

Заменить

диск.

|

|

в)

Набухание уплотнительных колец колесных цилиндров. Попадание в жидкость ГСМ

или применение других жидкостей.

|

Отремонтировать.

|

|

г)

Ослабление или разрушение стяжной пружины колодок задних тормозов.

|

Заменить

пружину.

|

|

1.6

Притормаживание колес автомобиля на ходу при отпущенной педали тормоза. При

нейтральной передаче автомобиль быстро теряет скорость (отсутствует

"накат" автомобиля). Возможен перегрев тормозных барабанов и дисков

|

|

а)

Отсутствует или недостаточен свободный ход педали тормоза. Неправильное

положение выключателя стоп-сигнала.

|

Отрегулировать

положение толкателя до легкого соприкосновения с выключателем стоп-сигнала

перемещением выключателя.

|

|

б)

Засорение компенсирующего отверстия в главном тормозном цилиндре.

|

Прочистить

цилиндр.

|

|

в)

Разбухание резиновых манжет вследствие попадания ГСМ или другой жидкости в

главный тормозной цилиндр.

|

Очистить

всю тормозную систему, заменить вышедшие из строя детали.

|

|

г)

Не отрегулирован вылет регулировочного винта вакуумного усилителя

относительно плоскости крепления главного цилиндра.

|

Отрегулировать

вылет регулировочного винта (должен быть 1,25-0,2 мм).

|

|

д)

Медленный возврат толкателя штока вакуумного усилителя тормозов вследствие

наконечника (дет. 2103-3510040). Попадание паров бензина в ВУТ, разбухание резинотехнических

изделий.

|

Заменить

ВУТ и клапан в сборе.

|

|

е)

Заедание поршня в колесном цилиндре вследствие коррозии

|

Заменить

колесный цилиндр.

|

|

1.7

Увеличенный рабочий ход педали тормоза

|

|

а)

Попадание воздуха в тормозную систему.

|

Удалить

воздух прокачкой системы.

|

|

б)

Отсутствует жидкость в питательном бачке.

|

Долить

тормозную жидкость. Прокачать систему, устранить причину течи.

|

|

в)

Завышенный зазор между колодками и барабаном вследствие износа колодок или

некачественной работы устройства полуавтоматической регулировки положения

колодок.

|

Заменить

колодки. При необходимости устранить дефект устройства регулировки колодок.

|

|

г)

Большая объемная деформация гибких шлангов.

|

Заменить

шланги.

|

Отрегулировать

зазор.

|

|

е)

Повреждение резиновых уплотнителей главного цилиндра.

|

Заменить

уплотнители или цилиндр.

|

|

ж)

Занижен диаметр (вырывы) на уплотнительных кольцах главного тормозного

цилиндра

|

Заменить

главный тормозной цилиндр.

|

|

1.8

Уменьшенный рабочий ход педали тормоза

|

|

а)

Отсутствует зазор между поршнем главного цилиндра и штоком вакуумного

усилителя.

|

Отрегулировать

вылет регулировочного винта (должен быть 1,25-0,2 мм).

|

|

б)

Засорение компенсационного отверстия главного тормозного цилиндра.

|

Прочистить

тормозную систему,

|

|

в)

Перекрытие компенсационного отверстия главного тормозного цилиндра вследствие

"разбухания" резиновых уплотнителей - попадание в тормозную

жидкость ГСМ или применение нерекомендованных жидкостей.

|

Отремонтировать

за счет виновных.

|

|

1.9

Самопроизвольное торможение автомобиля при работающем двигателе

|

|

а)

Подсос воздуха в вакуумном усилителе через уплотнительный узел крышки.

|

Заменить

вакуумный усилитель.

|

|

1.10

Увеличение усилия нажатия на педаль тормоза ("тугая" педаль)

|

|

а)

Засорение воздушного фильтра вакуумного усилителя со стороны педали тормоза.

|

Заменить

воздушный фильтр.

|

|

б)

Заедание корпуса клана на вакуумного усилителя.

|

Заменить

вакуумный усилитель.

|

|

в)

Повреждение шланга, соединяющего вакуумный усилитель с впускным коллектором

двигателя, или ослабление крепления шланга на штуцерах.

|

Заменить

шланг или подтянуть хомуты.

|

|

г)

Разрушение диафрагмы вакуумного усилителя.

|

Заменить

вакуумный усилитель.

|

|

д)

Не работает наконечник вакуумного усилителя

|

Заменить

наконечник.

|

|

е)

Не работает, заедает обратный клапан вакуумного усилителя

|

Заменить

обратный клапан вакуумного усилителя.

|

|

ж)

Попадание топлива в полость вакуумного усилителя из-за негерметичности

обратного клапана

|

Заменить

вакуумный усилитель с обратным клапаном в сборе.

|

|

з)

Неисправен вакуумный усилитель).

|

Заменить

вакуумный усилитель.

|

|

и)

Разбухание уплотнительных колец колесных цилиндров из-за попадания в жидкость

ГСМ или применение других жидкостей

|

Отремонтировать

за счет виновного.

|

Признаки неполадок в тормозной системе:

) Дисковые тормозные механизмы могут иметь

встроенные индикаторы износа фрикционных накладок, которые сигнализируют о том,

что износ накладок достиг критической величины. При этом накладки следует

поменять немедленно, иначе тормозные диски будут повреждены и им потребуется

дорогостоящий ремонт.

)

Любой из перечисленных ниже признаков может указывать на потенциальный дефект

тормозной системы:) При выжимании педали тормоза автомобиль “уводит” в одну

сторону) Тормозные механизмы при торможении издают скребущие или визжащие

звуки) Педаль тормоза имеет чрезмерный ход) Педаль тормоза пульсирует (это

нормально только при работе системы ABS)) Наблюдаются утечки тормозной жидкости

(обычно на внутренней стороне шины или колеса)

)

В случае обнаружения хотя бы одного из этих признаков немедленно осмотрите

тормозную систему. Тормозные линии и шланги: В тормозной системе в основном

используются стальные тормозные трубки, за исключением гибких армированных

шлангов у передних колес и в качестве соединений у заднего моста. Регулярный

осмотр всех этих линий очень важен.

)

Припаркуйте автомобиль на ровной площадке и выключите двигатель. Снимите

колпаки с колес. Ослабьте, но не снимайте болты крепления всех четырех колес.

)

Поддомкратьте автомобиль и надежно установите его на опоры.

)

Снимите колеса (обратитесь к Разделу Ротация и замена колес).

)

Проверьте все тормозные линии и шланги на наличие трещин и потертостей в их

наружном покрытии, утечек, вздутий и деформаций. Проверьте тормозные шланги в

передней и задней частях автомобиля на наличие признаков размягчения, трещин,

деформаций или износа в результате трения о другие компоненты. Проверьте все

штуцерные соединения на наличие признаков утечек и удостоверьтесь в надежности

крепления всех болтов и зажимов тормозных шлангов.

)

Согните руками в одну и другую стороны тормозной шланг, чтобы выявить

повреждения. Скручивать шланги не следует. Следите за направлением цветной

линии, нанесенной на шланге.

)

Поверните рулевое колесо вправо и влево до упора. Шланги не должны при этом

задевать за элементы конструкции автомобиля.

)

При обнаружении утечек жидкости или повреждений их следует немедленно

устранить. За более подробным описанием процедуры ремонта тормозной системы

обратитесь к Главе Тормозная система. Проверка толщины тормозных колодок: При

износе тормозных колодок передних и задних тормозов на панели приборов

загорается сигнализатор. При этом необходимо срочно заменить тормозные колодки.

)

Маркируйте краской положение колес относительно ступицы. Это позволит при

сборке установить отбалансированные колеса в их прежнее положение. Ослабьте

болты крепления колес на стоящем на земле автомобиле. Поднимите автомобиль,

поставьте его на подставки и снимите колеса. Дисковые тормозные механизмы:

)

Проверьте визуально толщину колодок без металлической пластины, глядя сверху

через суппорт.

)

Дополнительно проверьте сбоку толщину внешней колодки. Предел износа колодок

переднего и заднего тормозов достигнут, если толщина колодки составляет 3 мм.

)

В сомнительных случаях снимите колодки и измерьте толщину штангенциркулем. При

достижении предела износа колодки следует заменить. При этом заменять следует

все четыре колодки одной оси, даже если предела износа достигла только одна

колодка. На основе опыта известно, что 1 мм износа колодки дискового тормоза

соответствует 1000 км пробега. Это соответствует неблагоприятным условиям

эксплуатации. При нормальной эксплуатации автомобиля срок службы колодок

значительно больше. При толщине колодки в 5.0 мм (без подкладной пластины)

колодка может быть еще использована для пробега 2000 км.

)

Проверьте, не имеет ли суппорт следов утечек тормозной жидкости. При наличии

негерметичности срочно сдайте суппорт в ремонт.

)

Визуально проверьте тормозные диски с внутренней и внешней сторон на наличие

задиров, коррозионных повреждений и трещин. При необходимости замените диски.

Стояночный тормоз:

)

Колодки стояночного тормоза могут быть проверены визуально после снятия диска

рабочего тормоза. Предел износа достигнут, если толщина колодки в самом тонком

месте составляет 1.5 мм.

)

Если предел износа достигнут, колодки необходимо заменить. Обязательно замените

все колодки одной оси, обратитесь к Разделу Снятие и установка колодок

стояночного тормоза.

)

Установите колеса так, чтобы совпали маркировки, нанесенные при снятии.

Предварительно смажьте тонким слоем подшипниковой смазки центрирующий пояс

диска колеса на ступице. Болты крепления колеса не смазывайте. Ржавые болты

необходимо заменить. Установите колеса и заверните болты крепления. Опустите

автомобиль на колеса и затяните болты крест-накрест моментом 100 Н•м. Проверка

функционирования стояночного тормоза: Стояночный тормоз представляет собой

барабанный тормоз с тросовым приводом. Барабан встроен в диски заднего тормоза.

Так как износ тормозной колодки стояночного тормоза незначителен, может иметь

место коррозионное повреждение или загрязнение тормозных колодок. Поэтому перед

проверкой стояночного тормоза рекомендуется приработать его следующим образом:

)

Плавно затормозите автомобиль стояночным тормозом со скорости 40 км/час на

пустынной улице или парковочной площадке так. Не изменяя скорости, затяните

стояночный тормоз еще на один зубец и проедьте еще 400 м. Отпустите тормоз и

дайте ему охладиться.

)

Поднимите и установите на подставки заднюю часть автомобиля. Колеса должны

находиться над землей на высоте не менее 2 см.

)

Затяните стояночный тормоз на один щелчок и проверните задние колеса. Колеса

должны свободно проворачиваться, тормоза не должны работать.

)

При взведении тормоза на 10 щелчков колеса должны затормаживаться полностью.

)

В противном случае отрегулируйте стояночный тормоз, обратитесь к Разделу

Регулировка стояночного тормоза.

)

Опустите автомобиль на колеса.

Таблица

1.3

Технологическая карта на техническое

обслуживание тормозных систем

|

Наименование

работ

|

Содержание

работ и технические требования

|

Приборы,

инструменты, приспособления и материалы, необходимые для выполнение работ

|

|

Ежедневное

техническое обслуживание

|

|

1)

Проверить уровень жидкости в бачке. 2) Проверить действие тормозной педали.

3) Проверить состояние и крепления тормозного цилиндра (обратить особое

внимание на подтекание жидкости).

|

1)

По метке 2) Свободный ход тормозной педали (не более 15мм) 3) Подтекание

жидкости не допускается

|

1)

Визуально 2) Линейка 3) Гаечные ключи S=12, S=14.

|

|

Техническое

обслуживание №1

|

|

1)

Очистить от пыли и грязи диски 2) Проверить уровень тормозной жидкости в

бачке 3) Удаление воздуха системы гидропривода тормозов

|

1)

Исправность, комплектность 2) Уровень жидкости в бачке, должен находиться

между метками MIN и MAX 3) Пока не прекратится выход воздуха из шланга.

|

1)

Щетка, ветошь 2) визуально 3) шланг, сосуд для жидкости, ключ S=8.

|

|

Техническое

обслуживание №2

|

|

1)

Проверить эффективность действия тормозов 2) Проверить износ накладок дисков

|

1)Разность

между передними и задними колёсами не должна превышать 20% 2)Минимальная

толщина диска = 10 мм

|

1)

Стенд K-208 и KU-4998 2) Штангенциркуль или линейка

|

2. ТЕХНИЧЕСКАЯ ЧАСТЬ

.1 Расчет исходных данных

Таблица

2.1

Исходные данные

|

Тип

подвижного состава

|

Nissan

Silvia S 15

|

|

Среднесписочный

состав автомобилей

|

165

|

|

Время

нахождения автомобиля в наряде

|

8

|

|

Среднесуточный

пробег

|

420

|

|

Пробег

с начала эксплуатации

|

140000

|

|

Дни

работы в году АТП

|

365

|

Подвижной состав автомобильного транспорта АТП

эксплуатируется в г. Магнитогорске, Челябинской области.

АТП занимается: перевозкой людей.

.2 Расчёт производственной программы по

техобслуживанию автомобилей

Годовая производственная программа - это число

обслуживаний автомобилей за день, месяц, год.

Для расчета производственной программы

необходимо:

Определить коэффициенты корректирования

нормативных показателей в зависимости от условий эксплуатации.

Определить нормативную и расчетную периодичность

каждого вида обслуживания.

Определить нормативную и расчетную трудоемкость

единицы обслуживания по каждому виду.1

Привести автомобили парка к одной марке для

упрощения расчетов.

Определить коэффициенты технической готовности и

использования автомобилей в парке.

Определить годовой пробег автомобилей по всему

автопарку.

Рассчитать производственную программу по каждому

виду обслуживания.

.2.1 Расчет периодичности обслуживания ЕО

Ежедневное обслуживание автомобилей должно

производиться в конце рабочей смены по прибытию автомобиля в парк, перед зонами

ТО и ТР, что и соответствует среднесуточному пробегу автомобиля:

ЕО = Lcc (2.1)

где LЕО - расчетная периодичность ЕО, км;сс -

среднесуточный пробег, км;ЕО =420км.

.2.2 Расчет периодичности обслуживания ТО-1,2

Расчет периодичности технических обслуживаний

ТО-1 и ТО-2 производится по формуле:

= Lнi*К1*К3 (2.2)

где Li-расчётная периодичность вида ТО, км;нi -

нормативная периодичность вида ТО, км;

К1 - коэффициент корректирования нормативов в

зависимости от условий эксплуатации;

К3 - коэффициент корректирования нормативов в

зависимости от природно-климатических условий;ТО-1=5000×0,8×1=4000км;

Принимаем LТО-1=4000км.ТО-2=20000×0,8×1=16000км;

Принимаем LТО-2=16000км.

Таблица

2.2

Периодичность обслуживания ТО-1,2

|

Марка

автомобиля

|

К1

|

К3

|

Lн1,

км

|

L1,

км

|

Lн2,

км

|

L,

Км

|

|

Nissan Silvia S15 Spec-r

|

0,8

|

1

|

5000

|

4000

|

20000

|

16000

|

Чтобы правильно определить программу

обслуживания в ЕО, ТО и ТО-2, необходимо исключить количество автомобилей,

находящихся в капитальном ремонте (КР) длительное время, поэтому определяем

пробег до капитального ремонта.

.2.3 Расчет пробега до КР

Норма пробега до КР, Lкр определяется исходя из

нормативного пробега с учетом результирующих коэффициентов К:

кр = Lнкр*К1*К2*К3 (2.3)

где, Lкр - расчетный пробег до КР, км;нкр -

нормативный пробег до КР, км;

К2 - коэффициент корректирования нормативов в

зависимости от модификации ПС.КР = 420000×0,8×1×1

= 336000 км;

Принимаем LКР = 336000 км

Таблица

2.3

Периодичность проведения КР

|

Марка

автомобиля

|

Lн

КР, км

|

К1

|

К2

|

К3

|

LКР,

Км

|

|

Nissan Silvia S15 Spec-r

|

420000

|

0,8

|

1

|

1

|

336000

|

Капитальный ремонт производится на автомобилях,

в указанные сроки, но с учетом данных диагностики автомобиля и его конкретного

состояния.

технический тормозной обслуживание

ремонт

2.2.4 Расчет периодичности постановки

автомобилей в ТО-1,2 и КР

Периодичность постановки автомобиля в ТО-1

рассчитывается по формуле:

= L1/Lсс (2.4)

где L1 - расчётная периодичность ТО-1, км;сс -

среднесуточный пробег, км

Аналогично производим расчет периодичности

постановки автомобиля ТО-2:

= L2/L1 (2.5)

где L2- расчётная периодичность ТО-2,км;-

расчётная периодичность ТО-1, км;

= Lкр/L2 (2.6)

где Lкр - расчётная периодичность КР, км;

где L2 - расчётная периодичность ТО-2, км;=

4000/420 = 9,5 n2 = 16000/3990 = 4 n3 = 336000/15960 = 21= 9,5*420 = 3990 км;

Принимаем L1 = 3990 км;= 4*3990 = 15960 км;

Принимаем L2 = 15960 км;КР = 21*15960 = 335160

км;

Принимаем LКР = 335160 км;

Таблица

2.4

Скорректированная периодичность ТО-1,ТО-2 и КР

|

Марка

автомобиля

|

Lcc

км

|

L1

км

|

L2

км

|

Lкр

км

|

n1

|

n2

|

N3

|

|

Nissan

Silvia S15

|

420

|

3990

|

15960

|

335160

|

9.5

|

4

|

21

|

.2.5 Расчет трудоемкости одного обслуживания ТО,

ЕО

Трудоемкость - это время, затрачиваемое одним

рабочим производственным рабочим соответствующей квалификации на выполнение

определенного вида работы.

Нормативная трудоемкость устанавливается для

каждого вида обслуживания: предпродажной подготовки ЕО, ТО-1, ТО-2. С помощью

коэффициентов корректирования K2 и K5 определяется расчетная трудоемкость

одного обслуживания каждого вида по формуле:

= tнi*К2*К5, чел.час (2.7)

где, ti - расчетная трудоемкость вида ТО, чел.

час;нi - нормативная трудоемкость вида ТО, чел. час;

К2 - коэффициент корректирования нормативов в

зависимости от модификации ПС;

К5 - коэффициент корректирования нормативов

трудоемкости ТО и ТР в зависимости от количества обслуживаемых автомобилей на

АТП;ЕО = 0,35×1,05×1=0,36

чел. час;

Принимаем tЕО = 0,36 чел. час;= 2,5×1,05×1

= 2,62 чел. час;

Принимаем t1 = 2,62 чел. час

t2=10,5×1,05×1

= 11,02 чел. час;

Принимаем t2 = 11,02 чел. час;

Таблица

2.5

Трудоёмкости единицы воздействия видов ТО

|

Марка

автомобиля

|

К2

|

К5

|

tнЕО

чел. час

|

t

ЕО чел. час

|

tн1

чел. час

|

t1

чел. час

|

tн2

чел. час

|

t2

чел. Час

|

|

Nissan

Silvia S15

|

1

|

1,05

|

0,4

|

0,36

|

2,5

|

2,6

|

10,5

|

11,02

|

.2.6 Расчет коэффициента использования

автомобилей

Коэффициент использования автомобилей показывает

отношение времени пребывания автомобиля, в работоспособном состоянии за

определенный период эксплуатации к сумме математических ожиданий интервалов

времени его пребывания в работоспособном состоянии, простоев, обусловленных

техническим обслуживанием и ремонтами за тот же период времени.

Данный коэффициент имеет прямо пропорциональную

зависимость с коэффициентом технической готовности, который характеризует

вероятность нахождения автомобиля в работоспособном состоянии в любой момент

времени, кроме планируемого, когда его использование по назначению не

предусмотрено. Коэффициент рассчитывается по формуле

аи = (ат* Дрг*Ки)/Дкг (2.8)

где, ат коэффициент технической готовности

автомобилей;

Дрг - дни работы в году АТП, согласно исходных

данных 365дн;

Ки - коэффициент, учитывающий снижение

эксплуатации автомобилей в рабочие дни по эксплуатационным причинам,

принимается в пределах 0,93 - 0,97;

Дкг - дни календарные в году, принимается 365

дн;

аи = (0,86*365*0,95)/365 = 0,81

Принимаем аи = 0,81

Для определения коэффициента проводим расчет

коэффициента технической готовности по формуле:

Ат = 1/1 + Lсс * ((dтоитр/1000) + (dкр/LКР))

(2.9)

где,

Lсс - среднесуточный пробег, согласно исходных данных км;тоитр - дни простоя в

ТО и ТР, дн/1000км

аt

=1/1+420*((0,35/1000)+(18/335160)=0,86

Принимаем

аt = 0,86

тоитр

= dнтоитр*К4 (2.10)

где,

dкр - дни простоя в КР, дн;

К4

- коэффициент зависящий от пробега автомобиля с начала эксплуатации;

Принимаем

dтоитр = 0,35

Таблица

2.6

Коэффициенты технической готовности и

использования

|

Коэффициент

технической готовности

|

0,86

|

|

Коэффициент

использования автомобиля

|

0,81

|

.2.7 Расчет годового пробега автомобилей

Годовой пробег для всех автомобилей находящихся

в АТП рассчитывается по формуле:

пг = аи * Дкг * Lсс * Апр (2.11)

Где, Апр - количество приведенных автомобилей,

согласно исходных данных 85 шт;

Аи - коэффициент использования автомобилей;сс -

среднесуточный пробег, согласно исходных данных 240 км;

Дкг - дни календарные в году, согласно исходных

данных 365дн;пг = 0,81*365*420*165 = 20488545 км;

Принимаем Lпг = 14979600 км;

Таблица

2.6

Годовой пробег автомобилей по парку

.2.8 Расчет числа обслуживаний и капитальных

ремонтов за год, сутки

Количество КР проводимых за год рассчитывается

по формуле:

крг = Lпг/Lкр (2.12)

где, Lпг - годовой пробег по парку, км;кр -

расчетный пробег до КР;крг = 20488545/335160 = 61 шт

Принимаем Nкрг = 61 шт;

Количество ТО-2 проводимых за год рассчитывается

по формуле:

г = (Lпг / L2) - Nкрг (2.13)

где, L2-расчётный пробег до ТО-2, согласно

расчета 15500км;крг-количество КР за год, ед;г = (20488545 / 15960) - 61 = 1220

шт;

Принимаем N2г = 851 шт

Количество ТО-1 проводимых за год рассчитывается

по формуле:

г = (Lпг / L1) - Nкрг (2.14)

где, L1-расчётный пробег до ТО-1, согласно

расчета 3100 км;г-количество ТО-2 за год, ед;г = (20488545/3990) - 61 = 5074

шт;

Принимаем N1г = 5074 шт;

Количество ЕО проводимых за год рассчитывается

по формуле:

еог = Lпг / Lсс (2.15)

где, Lсс-среднесуточный пробег, согласно

исходным данным 240 км;ЕОг - количество ЕО за год, ед;еог = 20488545/420 =

48783 шт;

Принимаем Nеог = 48783 шт.

Количество ТО-2 проводимых за сутки

рассчитывается по формуле:

с = N2г / Дрг (2.16)

где, N 2г-количество ТО-2 за год, ед;

Дрг - рабочих дней в году, согласно исходных

данных 365 дн;с = 1220 / 365 = 4 шт;

Принимаем N2с = 4 шт.

Количество ТО-1 проводимых за сутки

рассчитывается по формуле:

с = N1г / Дрг (2.17)

где, N 2г-количество ТО-1 за год,ед;

Дрг - рабочих дней в году, согласно исходных

данных 365 дн;с = 5074/365 = 14 шт;

Принимаем N1с=14 шт.

Количество ЕО проводимых за сутки рассчитывается

по формуле:

ЕОс = NЕОг / Дрг (2.18)

где, N 2г-количество ЕО за год, ед;

Дрг - рабочих дней в году, согласно исходных

данных 365дн;ЕОс = 48783 / 365 = 134 шт

Принимаем NЕОс = 134 шт.

Таблица

2.6

Расчёт количества ТО-1,2, ЕО, КР за год, сутки

|

Вид

обслуживания

|

Годовая

программа обслуживаний

|

Суточная

программа обслуживаний

|

Метод

обслуживания

|

|

ЕО

|

48783

|

134

|

Поточный

|

|

ТО-1

|

5074

|

14

|

Тупиковый

|

|

ТО-2

|

1220

|

4

|

Тупиковый

|

|

КР

|

61

|

0

|

|

Вывод: Исходя, из расчетов суточной программы

принимаю, поточный метод обслуживания для зоны ЕО и тупиковые для зоны ТО-1

иТО-2.

.2.9 Расчет годовой трудоемкости ЕО, ТО-1, ТО-2

Годовой объем работ по видам ТО рассчитывается

по каждой технологически совместимой группе подвижного состава, а затем по АТП

в целом, суммируя годовой объем работ по

всем ТО. Годовой объем работ основных работ

определяется по формуле:

Тiосн = Niг* ti (2.19)

где, Niг - количество обслуживаний в год

конкретного вида воздействия, ед;- расчётная трудоёмкость единицы воздействия,

смотри таблица- 2.62, чел. час;

Т1осн = 5074*2,62 = 13293,88чел.час

Принимаем Т1осн = 13293,88чел.час

Т2осн = 1220*11,02 = 13444,4 чел. час

Принимаем Т2осн = 13444,4 чел. час

Расчет годового объема работ ЕО:

ТЕОосн = NЕОг * tЕО (2.20)

ТЕОосн = 48783*0,36 = 17561,8 чел. час

Принимаем ТЕОосн = 17561,8 чел. час

Кроме работ по ТО на АТП выполняются и

подсобные, объем которых устанавливается в приделах 20% -30% от общего обема

работ. Расчеты ведутся по каждому виду ТО, а затем суммируются по АТП в целом,

годовой объем вспомогательных работ рассчитывается по формуле:

Тiвсп= Тiосн*Квсп (2.21)

где, Тiвсп - годовая трудоемкость

вспомогательных работ чел.час;

Тiосн - годовая трудоёмкость основных работ,

смотри фомулу (2.5), чел.час;

Квсп - коэффицент, учитывающий долю трудоёмкости

вспомогательных работ, принимается в приделах 0,2-0,3.

ТЕОвсп = 0,15*13293,88 = 1994,08 чел. час

Принимаем ТЕОвсп = 1994,08 чел. час

Т1всп = 0,15*17561,8 = 2634,2 чел. час

Принимаем Т1всп = 2634,2 чел. час

Т2всп = 0,15*13444,4 = 2016,66 чел. час

Принимаем Т2всп = 2016,66 чел. час

Диагностирование технического состояния

автомобиля по назначению, периодичности, перечню выполненных работ,

трудоемкости и месту его в технологическом процессе ТО делится на:

общее диагностирование Д-1;

поэлементное диагностирование Д-2.

Общее диагностирование Д-1 производится с

периодичностью ТО и предназначено главным образом для определения технического

состояния агрегатов, узлов, механизмов и систем автомобиля.

При работе автомобилей в сложных условиях,

периодичность Д-1 может уменьшаться вплоть до ежедневного его проведения в

межсменное время.

Основным назначением поэтапного диагностирования

Д-2 является определение конкретного места неисправностей и отказов, их причин

и характера. Д-2 проводится за 1-2 дня планового ТО-2.

По рекомендации Гипроавтотранса, работы по

диагностированию ПС следует проводить на постах:

Д-1 всех автомобилей перед ТО-1 и посте ТО-1;

Д-2 всех автомобилей перед ТО-2 и посты ТО-2.

Принимая за основу эти рекомендации, годовая

трудоемкость общего диагностирования (Тд-1) и поэлементного диагностирования

(Тд-2) определяется по формуле:

ТДi = (Тiосн+ Тiвсп)* КД (2.22)

где, ТДi - годовая трудоемкость диагностических

работ чел. час;

Тiвсп - годовая трудоемкость вспомогательных

работ чел. час;

Тiосн - годовая итоговая трудоёмкость основных

работ, чел. час;

КД - коэффициент учитывающий долю

диагностических работ, принимается равным 0,05-0,07;

ТД1 = 0,1*15928,08 = 1592,8 чел. час;

Принимаем ТД1 = 1592,8 чел. час.

ТД2 = 0,1*15461,06 = 1546,1 чел. час;

Годовая трудоемкость сопутствующего ремонта при

проведении ТО рассчитывается по формуле:

Тсрi = (ТЕОосн + Тiвсп)*Кср (2.23)

где, Кср - коэффициент, учитывающий долю

сопутствующего ремонта, принимается равным 0,15-0,20;

Тсрi - годовая трудоёмкость сопутствующего

ремонта, чел. час;

Тср1 = 0,15*1592,8 = 238,9 чел. час;

Принимаем Тср1 = 238,9 чел. час.

Тср2 = 0,15*1546,1 = 231,9 чел. час;

Принимаем Тср2 = 231,9 чел. час.

Годовая трудоемкость для всех видов ТО

рассчитывается по формуле:

Тобщi = Тiосн + Тiвсп + Тсрi+ ТДi (2.24)

где, Тобщi-годовая трудоемкость по видам

обслуживания, чел. час;

Тсрi- годовая трудоёмкость сопутствующего

ремонта, чел. час;

Тiвсп - годовая трудоемкость вспомогательных

работ, чел. час;

ТДi - годовая трудоемкость диагностических работ

чел. час;

Тобщ1 = 15928,08 + 1592,8 + 238,9 = 17759,8 чел.

час;

Принимаем Тобщ1 = 17759,8 чел. час;

Тобщ2 = 15461,06 + 1546,1 + 231,9 = 17239,06

чел. час;

Принимаем Тобщ2 = 17239,06 чел. час;

Таблица

2.6

Годовая трудоёмкость по видам воздействий

|

Вид

обслуживания

|

Годовая

трудоемкость

|

|

основных

работ чел. час

|

вспомогательных

работ чел. час

|

Итого

чел. час

|

Диагностики

чел. час

|

Сопутствующего

ремонта чел. час

|

Общая

чел. час

|

|

ЕО

|

17561,8

|

1994,08

|

19555,8

|

|

|

19555,8

|

|

ТО-1

|

13293,88

|

2634,2

|

15928,08

|

1592.8

|

238,9

|

17759,8

|

|

ТО-2

|

13444,4

|

2016,66

|

15461,06

|

1546,1

|

231,9

|

17239,06

|

2.3 Расчет числа производственных рабочих

Рассчитываем явочное и штатное число рабочих на

АТП.

Рiя = Тiy/Фрм; (2.23)

Где, Рiя- число явочных, технологически

необходимых рабочих или количество рабочих мест, чел;

ФРМ - годовой производственный фонд рабочего

времени; час

ФРМ = 1989 час.

РЕОя = 19555,8/1989 = 9,1 чел.

Принимаем РЕОя = 9,1 чел.

РТО-1я = 17759,8/1989 = 8,9 чел.

Принимаем РТО-1я = 8,9 чел.

РТО-2я = 17239,06/1989 = 6,5чел.

Принимаем РТО-2я = 6,5 чел.

Рассчитываем явочное и штатное число рабочих на

АТП

Рiш = Тiy/Фрг; (2.23)

Где, Рiш- число штатных рабочих или количество

рабочих мест, чел;

ФРМ - годовой производственный фонд рабочего

времени; час

ФРМ = 1820 час.

РЕОш = 19555,8/1820 = 10,74 чел.

Принимаем РЕОш = 10,74 чел.

РТО-1ш = 17759,8/1820 = 9,75 чел.

Принимаем РТО-1ш = 9,75 чел.

РТО-2ш = 17239,06/1820 = 9,47чел.

Принимаем РТО-2ш = 9,47 чел.

Таблица

2.7

Расчёт годовых трудоёмкостей конкретных работ,

количества рабочих для конкретных работ, для зоны ТО

|

Вид

работ

|

Доля

работ чел.

|

Трудоемкость

по видам работ, чел. час

|

Явочное

число рабочих, чел.

|

Штатное

число рабочих, чел.

|

|

уборочные

|

0,7

|

13689,06

|

6,88

|

7

|

|

моечные

|

0,3

|

5866,74

|

2,94

|

3

|

|

ИТОГО

ЕО

|

1

|

19555,8

|

9,1

|

10

|

|

диагностические

|

0,1

|

1775,9

|

0,8

|

0,9

|

|

регулировочные

|

0,28

|

4972,7

|

2,5

|

2,7

|

|

электротехнические

|

0,12

|

2131,1

|

1,07

|

1,1

|

|

по

обслуживанию системы питания

|

0,22

|

3907,1

|

1,9

|

2,1

|

|

крепежные

|

0,16

|

2841,5

|

1,4

|

1,5

|

|

смазочно-заправочные

|

0,06

|

1065,5

|

0,5

|

0,5

|

|

шинные

|

0,09

|

1598,3

|

0,8

|

0,8

|

|

ИТОГО

ТО-1

|

1

|

17759.8

|

8,9

|

9,7

|

|

диагностические

|

0,1

|

1723,9

|

0,8

|

0,9

|

|

регулировочные

|

0,37

|

6378,4

|

3,2

|

3,5

|

|

электротехнические

|

0,14

|

2413,4

|

1,2

|

1,4

|

|

по

обслуживанию С.П.

|

0,14

|

2413,4

|

1,2

|

1,4

|

|

крепежные

|

0,12

|

2068,6

|

1

|

1,1

|

|

смазочно-заправочные

|

0,1

|

1723,9

|

0,8

|

0,9

|

|

шинные

|

0,03

|

517,17

|

0,2

|

0,2

|

|

кузовные

|

0

|

0

|

0

|

0

|

|

ИТОГО

ТО-2

|

1

|

17239,06

|

6,5

|

9,47

|

.4 Расчет количества постов

Участок (площадь) помещения, занимаемая

автомобилем в плане, называется постом. Посты подразделяются на рабочие,

вспомогательные и посты подпора. На рабочих постах выполняются основные

элементы или отдельные операции технологического процесса ТО, ТР и

рассчитываются по формуле:

Пi = Рi / Рср * С (2.25)

где, Рi - принятое количество рабочих, чел;

С - количество смен, шт;

Рср - среднее количество рабочих на посту, чел;

ПЕО = 10/2*2 = 3 шт;

Принимаем ПЕО = 3шт

П1 = 5/1*2 = 2 шт;

Принимаем П1 = 2шт

П2 = 7/1*2 = 2 шт;

Принимаем П2 = 2 шт

Таблица

2.8

Количество смен и постов в зоне ТО

|

Вид

обслуживания

|

Количество

рабочих

|

Кол-во

смен работы

|

Кол-во

постов

|

|

Явочное,

Чел.

|

Штатное,

Чел.

|

|

|

|

ЕО

|

9

|

10

|

2

|

3

|

|

ТО-1

|

5

|

5

|

2

|

2

|

|

ТО-2

|

7

|

7

|

2

|

2

|

.5 Расчет производственных площадей зон ТО

Площади производственных помещений определяем

аналитическим методом по удельной площади, приходящейся на один автомобиль,

единицу оборудования или одного рабочего. Ориентировочно площадь любой зоны ТО,

участка диагностирования (без потока) или ТР определяется по формуле:

= KПЛ*(fа*П + FОБ) (2.25)

Где, Fi - площадь рассчитываемой зоны ТО, м2;ПЛ

- коэффициент плотности расстановки постов и оборудования принимается в зоне ТО

и ТР 4-5;а - площадь, занимаемая автомобилем в плане, м2;

П - число постов в соответствующей зоне

расположенных в линию, шт;ОБ - суммарная площадь оборудования в плане, м2;

При поточном производстве, площади зоны ТО,

участка диагностирования рассчитывается по формуле:= Li*Bi (2.26)

Где, Fi - площадь рассчитываемой зоны ТО м2;-

длина рассчитываемой зоны ТО м;- ширина рассчитываемой зоны ТО м;

= La * П + а * (П-1) (2.27)

Где, Li - длина рассчитываемой зоны ТО м;-

габаритная длина автомобиля м;

П - число постов в соответствующей зоне

расположенных в линию шт;

А - расстояние между автомобилями принимают

1,2-2 м;

Расчет площади зоны ЕО.ЕО = 4,415 * 3 + 2 *

(3-1) = 17,245 м2;

Для расчетов принимаю ВЕО= 6 мЕО = 17,245*6 =

103,47 м2

Принимаем площадь зоны ЕО FЕО=103,47 м2;

Расчет площади зоны

ТО-1.ТО-1==4*(4,415*1,74*2+11,3)=106,66 м2

Принимаем площадь зоны ТО-1 FТО-1=106,66 м2

Расчет площади зоны ТО-2.ТО-2 =

4*(4,415*1,74*2+13,4) = 115,05 м2

Принимаем площадь зоны ТО-2 FТО-2 = 115,05

Общая площадь зоны ТО.

ТО = FЕО +FТО-1 + FТО - 2 (2.28)

Где, FТО - общая площадь зоны ТО м2;ЕО - площадь

зоны ЕО, м2; FТО-1 - площадь зоны ТО-1, м2;ТО-2 - площадь зоны ТО-2, м2;

FТО=103,47+106,66+115,05=325,18м2

Принимаем общую площадь FТО=325,18 м2

.6 Выбор и обоснование технологических процессов

ТО

Метод организации технологического процесса. Из

расчетов мы определили, что суточная программа для зоны:

ЕО - 134 обслуживаний; ТО1 - 14 обслуживаний;

ТО2 - 4 обслуживания

Количество смен:

Зона ЕО - 2 смены; Зона ТО 1 -2 смены; Зона ТО 2

- 2 смены

.7 Схема технологического процесса проведения ТО

на АТП

Схема 1 - Технологический процесс обслуживания

автомобилей

.8 Подбор технологического оборудования

В соответствии с рекомендациями ООНТП-01-91 для

постов технического обслуживания автомобилей ну

Таблица

26

Технологическое оборудование для зоны

технического обслуживания

|

№

п/п

|

Оборудование,

приборы, приспособления, инструменты

|

Модель

(тип)

|

Краткая

характеристика

|

Кол

- во

|

Общая

занимаемая площадь

|

|

Зона

ЕО

|

|

1

|

Контейнер

для мусора

|

С/О

|

|

1

|

500

х 500

|

|

2

|

Тумбочка

для уборочного инвентаря

|

С/О

|

Для

хранения уборочного инвентаря

|

1

|

500

х 500

|

|

3

|

Промышленный

пылесос R В -920

|

R

В - 900

|

Передвижной,

моющий для влажной уборки салона Nэ = 0,8 кВт

|

3

|

750 750

|

|

4

|

Бак

маслораздаточный

|

133

М

|

Передвижной

с механическим насосом ёмкость бункера: 50кг

|

2

|

650 650

|

|

5

|

Ларь

для чистой ветоши

|

С/О

|

|

1

|

500х500

|

|

6

|

Моющая

установка

|

М

- 125

|

Передвижная

Nэ = 3,5 кВт

|

3

|

810х650

|

|

7

|

Установка

для сушки

|

Н

- 147

|

Стационарная

с двумя боковыми и одним верхним вентиляторами

|

1

|

750х650

|

|

Зона

ТО - 1,2.

|

|

8

|

Инструментальный

шкаф

|

С/О

|

Для

размещения инструментов

|

1

|

550 550 550

|

|

9

|

Стенд

для проверки тормозов легковых автомобилей

|

К

- 208

|

Стационарный

для диагностирования системы тормозов NЭ - 8,5 кВт

|

1

|

4000х1500

|

|

10

|

Приборный

стол

|

С/О

|

Для

расположения диагностических приборов.

|

1

|

700х650

|

|

11

|

Люфтомер,

динамометр

|

К

- 187

|

Универсальный

переносной

|

1

|

|

|

12

|

Линейка

для проверки схождения передних колес

|

2182

|

Переносная

универсальная

|

1

|

|

|

13

|

Прибор

для проверки углов установки колес

|

2142

|

Переносной

универсальный

|

1

|

|

|

14

|

Измеритель

эффективности работы цилиндров

|

Э

- 216м

|

Переносной

работает от бортовой сети автомобиля

|

1

|

510

х 450

|

|

15

|

Анализатор

|

К

- 518

|

Передвижной

универсальный NЭ - 1,1кВт

|

1

|

710

х 620

|

|

16

|

Комплект

инструмента

|

2446

|

|

|

|

|

17

|

Комплект

инструмента

|

ПИМ

- 1516

|

|

|

|

|

|

|

|

|

|

|

19

|

Комплект

инструмента регулировщика топливной аппаратуры

|

2445

|

|

|

|

|

20

|

Прибор

для проверки бензонасосов на работающем двигателе

|

Переносной

универсальный

|

1

|

|

|

21

|

Прибор

для контроля пропускной способности жиклеров

|

НИАТ

- 362

|

|

1

|

350 350

|

|

22

|

Аккумуляторный

пробник

|

Э

- 108

|

Для

определения работоспособности АКБ

|

1

|

|

|

23

|

Комплект

электрика

|

ПТ-

762-2

|

|

1

|

|

|

24

|

Прибор

для очистки свечей от нагара

|

Э-203.О

|

Переносной

универсальный NЭ - 0,35кВт

|

1

|

450

х 400

|

|

25

|

Прибор

для проверки и регулировки электрооборудования

|

Э

- 214

|

Переносной

универсальный работает от бортовой сети автомобиля

|

1

|

450

х 400

|

|

26

|

Прибор

для контроля свечей зажигания

|

Э

- 203.П

|

Переносной

универсальный NЭ - 0,4кВт

|

1

|

350

х 300

|

|

Крепежные

работы.

|

|

27

|

Инструментальный

шкаф

|

С/О

|

Для

размещения инструментов

|

1

|

550х550

|

|

28

|

Слесарный

верстак

|

С/О

|

Для

производства слесарных работ

|

1

|

750

х 600

|

|

29

|

Комплект

инструмента

|

2446

|

|

|

|

|

30

|

Комплект

инструмента

|

ПИМ-

1516

|

|

|

|

|

31

|

Приспособление

для извлечения срезанных шпилек

|

ПИМ

- 490.М

|