Проектирование технологического процесса изготовления радиоэлектронного модуля № 4

Воронежский

государственный технический университет

Кафедра

конструирования и производства радиоаппаратуры

Курсовой

проект

по

дисциплине «Технология РЭС»

на тему

«Проектирование технологического процесса изготовления радиоэлектронного модуля

№ 4»

Воронеж

2005

Техническое задание на

выполнение курсового проекта по дисциплине «Технология РЭС» на тему

«Проектирование технологического процесса изготовления радиоэлектронного модуля

№ 4»

Технические требования:

Назначение и выходные электрические

параметры модуля.

.1 Модуль предназначен для

усиления сигнала звуковой частоты, а также коррекции его АЧХ и сжатия

динамического диапазона.

.2 Электрические параметры

.2.1 Номинальный уровень

выходного сигнала UВЫХ,

В-0,5±0,1

.2.2 Выходное сопротивление RВЫХ,

кОм - 1±0,1

.2.3 Нижняя граница полосы

пропускания FН, Гц - 200±10%

.2.4 Верхняя граница полосы

пропускания FН, Гц - 5000±10%

.2.5 Порог срабатывания АРУ, мВ

на входе - 5±1

Вариант элементной

базы……………………….…………..№4

Программа выпуска, шт./год................................................30000

Фонд рабочего времени,

ч.......................................................2200

Климатическое исполнение и

условия размещения модуля ХЛ2

Механические

воздействия..........................................интенсивное

Введение

Радиоэлектронные модули являются конструктивами,

в значительной степени определяющими качество и надежность РЭС.

Радиоэлектронные модули вносят основной вклад в себестоимость многих РЭС,

представляющей собой один из важных критериев их конкурентоспособности.

Технология радиоэлектронных модулей отличается большой сложностью,

насыщенностью много-факторными технологическими операциями и базируется на

уникальном технологическом оборудовании.

1. Выбор конструктивного исполнения модуля,

технологического процесса

.1 Выбор конструктивного исполнения модуля

Сведения о комплектах, входящих в

радиоэлектронный модуль, приведены в таблице 1.1

Таблица 1.1

|

Наименование

и тип компонента

|

Тип

корпуса, типоразмер

|

Количество,

шт.

|

Технологические

требования

|

|

1.

Резистор С2-33-0.25

|

4

|

30

|

Пайка

волной

|

|

2.

Конденсатор КМ-6

|

1

|

20

|

Пайка

волной

|

|

3.

Конденсатор К50-35

|

4

|

7

|

Пайка

волной

|

|

4.

Диод

|

2С118

|

8

|

Пайка

волной

|

|

5.

Транзистор

|

МП102

|

3

|

Пайка

волной

|

|

6.

Микросхема

|

DIP-8

|

14

|

Пайка

волной

|

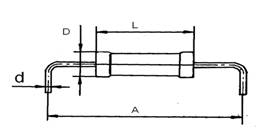

Типоразмеры компонентов приведены в таблице 1.2

Таблица 1.2

|

Резистор

С2-33-0.25 ОЖО.467.093ТУ

|

Типоразмер

Тип резистора Размеры D L

d А 4 С2-ЗЗН-0.25

3 7 0.7 12.5 Типоразмер

Тип резистора Размеры D L

d А 4 С2-ЗЗН-0.25

3 7 0.7 12.5

|

|

Конденсатор

КМ-6 ОЖО.460.061ТУ

|

Типоразмер

Размеры B

C

H А 1 6.5

4.5 6.5 3.5 Типоразмер

Размеры B

C

H А 1 6.5

4.5 6.5 3.5

|

|

Диод

2С118

|

Типоразмер

Размеры D

d L l 2С118

3

0.57

67.5

7.5 Типоразмер

Размеры D

d L l 2С118

3

0.57

67.5

7.5

|

Транзистор МП102  Типоразмер

a

b c d e f

Типоразмер

a

b c d e f

|

МП102 0,5 40 11,7 8 5,5 8,5

4,2

|

|

|

Микросхема

DIP-8

|

Типоразмер Размеры A L к t DIP-8 7,11 8.25

0.56 2.54

Типоразмер Размеры A L к t DIP-8 7,11 8.25

0.56 2.54

|

|

Конденсатор

К50-35 ОЖО.464.214ТУ

|

Типоразмер D

d A

14

0.6

5

Типоразмер D

d A

14

0.6

5

|

Исходя из требования минимизации размеров РЭС

выбираем базовое конструктивное исполнение РМ - 1 ( рис. 1.1)

КМО1

Рисунок 1.1 Базовое конструктивное исполнение РМ

Данное базовое конструктивное исполнение РМ

имеет следующую схему технологического процесса, изображенное на рис. 1.2

Рисунок 1.2 Схема технологического процесса

изготовления модулей

Представим базовые конструкции РМ в

математической форме. Обозначим Э ={э1, э2,…, эn}

множество компонентов КМО и Н = {h1,

h2,…, hm

} множество компонентов КПМ. Используя введенные обозначения, получим

;

;

;

;

;

;

;

;

;

;

.

.

В соответствии с указанным конструктивным

исполнением радиоэлектронного модуля воспользуемся следующей моделью

технологического процесса соответствующая схеме ТП в виде множества

последовательно выполняемых технологических операций О = {01, 02, … , 020}:

ТП1 = {01, 02, 03, 04, 05, 06, 07, 08, 09, 010};

где 01 - входной контроль ПП, компонентов и

материалов;

- установка компонентов множества Э на

поверхность П1;

- пайка выводов компонентов множества Э;

- отмывка модулей, сушка;

- контроль качества отмывки;

- контроль качества паяных соединений,

правильности установки компонентов, внутрисхемный и функциональный контроль;

- ремонт;

- влагозащита;

- контроль качества влагозащиты;

- приемочный контроль;

.2 Выбор материалов

Выбор припоя.

Наибольшее применение находит низкотемпературный

припой марки ПОС-61М. Он используется для пайки выводов компонентов в том числе

и для автоматизированной пайки. ПОС-61М содержит около 2% Сu,

ее вводят для того чтобы уменьшить эрозию шипа паяльника.

Выбор флюса.

От качества флюса во многом зависит хорошее смачивание

припоем мест спайки и образование прочных швов. При температуре паяния флюс

должен плавиться и растекаться равномерным слоем, в момент же пайки он должен

всплывать на внешнюю поверхность припоя. Температура плавления флюса должна

быть несколько “иже температуры плавления применяемого припоя. В качестве флюса

выбираем ФПС-6. Он органический, не вызывает коррозии. При пайке с общим

нагревом образует водонепроницаемую полимерную пленку.

Выбор материала для изготовления ПП.

Выбор материала для изготовления ПП производим

исходя из площади ПП, ее толщины и стоимости. Наиболее применимым является

стеклотекстолит фольгированный СФ-1.

Выбор влагозащитного материала.

Далее производим выбор влагозащитного материала.

Влагозащитные материалы, наносимые на поверхности

ПП, должны обладать рядом свойств:

большим электросопротивлением, малыми

диэлектрическими потерями и невысокой диэлектрической проницаемостью;

низкой влагопроницаемостью, стойкостью к

воздействию химически активных агентов, содержащихся в воздушной среде, и

микроорганизмов;

адгезией к диэлектрику ПП, печатным проводникам

и другим материалам;

полностью отверждается при температурах, не

вызывающих вредного воздействия на термочувствительные компоненты;

гидрофобизирующей способностью (способностью не

смачиваться водой) и др.

Среди хорошо известных покровных материалов в

наибольшей степени удовлетворяет ЭП-730 , его характеристики приведены в

таблице 1.3

Таблице 1.3

|

Группа

условий эксплуатации и основные свойства

|

Тип

лака

|

|

ЭП-730

|

|

Группа

условий эксплуатации

|

У2,

ХЛ2, УХЛ2, Т2, О2, ОМ2, В2

|

|

Рабочий

интервал температур, ºС

|

-60

¸ +120

|

|

Объемное

сопротивление, Ом·см

|

1,5·1015

|

|

Тангенс

угла диэлектрических потерь

|

0,03

|

|

Грибостойкость,

балл

|

2

|

Буквы означают климатические зоны, а цифры -

условия на объекте размещения РЭС:

ХЛ - зона с холодным климатом ;

- помещения, где колебания температуры и

влажности воздуха несущественно отличаются от колебаний на открытом воздухе и

имеется свободный доступ наружного воздуха (палатка, кузов, навес, кожух

комплексного устройства).

2. Формирование вариантов

технологического комплекса и расчет технологической себестоимости модуля

печатный плата влагозащита модуль

2.1 Формирование вариантов

технологического комплекса

Производим выбор трёх вариантов технологического

комплекса. В первый вариант технологического комплекса включают оборудование с

малой производительностью (ручные манипуляторы, паяльные станции и т.п.), во

второй вариант - оборудование со средней производительностью, в третий вариант

- оборудование с максимальной производительностью. По необходимости в каждом

варианте технологического комплекса предусматривают ручные сборочно-монтажные

ТО. Ручная сборка и монтаж требуются при наличии в РМ компонентов, не

обрабатываемых полуавтоматами и автоматами.

Технологические операции выполняются вручную и

оборудованием с разной степенью автоматизации. В табл. 2.1 указаны варианты

использования ручных способов и технологического оборудования.

Таблица 2.1

|

Обозначение

технологических операций

|

Варианты

технологического комплекса

|

|

1

|

2

|

3

|

|

Разновидность

прибора

|

|

О1

- входной контроль ПП, компонентов и материалов

|

Минискографический

тестер типа МК6А

|

Минискографический

тестер типа МК6А

|

Система

электрического контроля с адаптерами

|

|

О2

- установка компонентов на поверхность П1

|

Манипулятор

для установки компонентов LM900

|

Манипулятор

для установки компонентов LM900

|

Автоматическая

сборочная линия Panasert

|

|

О3

- пайка выводов компонентов

|

Двухканальная

паяльная станция МВТ 201 АЕ

|

Двухканальная

паяльная станция МВТ 201 АЕ

|

Установка

пайки волной Econopak I

SMT

|

|

О4

- отмывка модулей, сушка

|

Система

ручной отмывки ICOM 8000M

|

Система

ручной отмывки ICOM 8000M

|

Автомат

IR

6001

|

|

О5

- контроль качества отмывки

|

Устройство

измерения ионных поверхностных загрязнений СМ - 20

|

Устройство

измерения ионных поверхностных загрязнений СМ - 20

|

Устройство

измерения ионных поверхностных загрязнений СМ -20

|

|

О6

- контроль качества паяных соединений и т.д.

|

Устройство

контроля паяемости MUST System

II

|

Устройство

контроля паяемости MUST System

II

|

Система

оптического контроля Marantz 22Xfv - 450

|

|

О7

- ремонт

|

Ремонтный

центр PRC

-

2000

|

Ремонтный

центр PRC

-

2000

|

Ремонтный

центр PRC

-

2000

|

|

О8

- влагозащита

|

Устройство

влагозащиты погружением DC 3000

|

Устройство

влагозащиты погружением DC 3000

|

Устройство

влагозащиты погружением DC 3000

|

|

О9

- контроль качества влагозащиты

|

Система

визуального контроля VS 7

|

Система

визуального контроля MANTIS

|

Система

визуального контроля MANTIS

|

|

О10

- приемочный контроль

|

Частотомер

Ч3-57

Универсальный

вольтметр В7-27

Осциллограф

С1-65

|

Автоматическое

тестовое оборудование ATE 3900

|

Автоматическое

тестовое оборудование ATE 3900

|

.2 Расчет технологической себестоимости модуля

.2.1 Расчёт затрат на изготовление печатной

платы и материалы

Произведем расчет размеров ПП и количества

слоев:

Прежде чем считать приближенную площадь ПП,

определим приближенные площади компонентов. Расчет площади компонентов приведен

ниже

Sрез=(L*D+(A-L)*d)*30=(7*3+(12.5-7)*0.7)*30=514.5*10д=(L*D+(L-l)*d)*8=(67.5*3+(67.5-7.5)*0.57)*8=1893.6*10конд=(C*B)*20+(П*R)*7=(4.5*6.5*20+(3.14*49*7=1642.02*10тр=(C/2)*3*П=3.14*3*(11.7/2)=322.38*10м=(4*2.54+2*2.54)*8.25*14=1760.22*10

Sу=(514.5+1893.6+1642.02+322.38+1760.22)*10=7306.2*10

Рассчитаем площадь ПП, по формуле (2.1):

(2.1)

(2.1)

где  - коэффициент, учитывающий

возможность выполнения всех коммутационных соединений и автоматической сборки

РМ (

- коэффициент, учитывающий

возможность выполнения всех коммутационных соединений и автоматической сборки

РМ ( = 15 - 20);

= 15 - 20);

- количество компонентов,

устанавливаемых отдельно на верхней и нижней поверхностях ПП;

- количество компонентов,

устанавливаемых отдельно на верхней и нижней поверхностях ПП;

- установочная площадь i-го

компонента.

- установочная площадь i-го

компонента.

=15

=15

S∑=15*7306.2=1058

см2

Оцениваем тип ПП. Так как при

сложной конструкции РМ электрические связи между выводами компонентов

осуществляются МПП, рассчитываем число логических и сигнальных слоёв платы.

Производим расчет числа логических и

сигнальных слоев платы (2.2):

, (2.2)

, (2.2)

где  = 0,05 - 0,07 - коэффициент,

учитывающий влияние ширины и шага проводников, форм корпусов МС и монтажного

поля;

= 0,05 - 0,07 - коэффициент,

учитывающий влияние ширины и шага проводников, форм корпусов МС и монтажного

поля;

и

и  - размеры МПП в соответствии SΣ и ГОСТ

10317-79;

- размеры МПП в соответствии SΣ и ГОСТ

10317-79;

- количество выводов компонентов;

- количество выводов компонентов;

- количество компонентов,

устанавливаемых на ПП;

- количество компонентов,

устанавливаемых на ПП;

- частное от деления шага

координатной сетки или основного шага размещения компонентов на любое целое

число (

- частное от деления шага

координатной сетки или основного шага размещения компонентов на любое целое

число ( должно быть

больше суммы минимальной ширины проводников и зазоров между ними);

должно быть

больше суммы минимальной ширины проводников и зазоров между ними);

- коэффициент эффективности

трассировки, его значение можно принять равным 0,95.

- коэффициент эффективности

трассировки, его значение можно принять равным 0,95.

Подставляя значения Lx=0.3м, Ly=0.4м, NM=82 шт., Nвыв=30*2+20*2+7*2+8*2+3*3+14*8=25,

=0.95,

=0.95, =0.25

(выбираем исходя из класса точности печатного монтажа 5) в формулу (2.2)

получим

=0.25

(выбираем исходя из класса точности печатного монтажа 5) в формулу (2.2)

получим

Поскольку число наружных слоёв не

может быть больше двух, а экранные слои размещают между логическими и

сигнальными ( ), то общее

число слоёв МПП можно вычислить по формуле (2.3)

), то общее

число слоёв МПП можно вычислить по формуле (2.3)

. (2.3)

. (2.3)

слоев

слоев

В результате проведенных расчетов мы получили,

что ПП имеет 5 слоев.

Класс точности печатного монтажа - 5.

КПМ и КОЗ выбираем из нижеприведенных таблиц:

Таблица 2.2.1

|

Объем

заказа, м2

|

5

|

10

|

100

|

500

|

1000

|

10000

|

|

КОЗ

|

0,44

|

0,39

|

0,3

|

0,26

|

0,22

|

0,2

|

Таблица 2.2.2

|

Класс

точности печатного монтажа

|

1

|

2

|

3

|

4

|

5

|

|

КПМ

|

1

|

1,2

|

1,5

|

1,8

|

2

|

Исходя из выше приведенных таблиц получаем, что:

КПМ = 2, КОЗ =0.2.

Приближенно стоимость одной ПП можно вычислить

по формуле (2.4):

СПЛ1=СЕ×КПМ×КОЗ×Sn (2.4)

где СЕ - стоимость м2 изготовления

односторонней, двусторонней и МПП при КПМ и КОЗ, равными единице.

Так как наша ПП имеет 5 слоев то, выбираем

СЕ=9900 руб./м 2

СПЛ1=9900*2*0.2*0.1058=419 руб.

В ниже приведенных таблицах будут приведены

нормы расхода материалов, цены на материалы и компоненты:

Таблица 2.2.3 Нормы расхода материалов

|

Наименование

материала

|

Норма

расхода

|

|

Флюс

|

0,3

л/м2

|

|

Припой

|

0,012

кг на 100 паек

|

|

Паяльная

паста

|

0,004

кг на 100 паек

|

|

Влагозащитный

лак

|

0,15

л/м2

|

Таблица 2.2.4 Цены на материалы

|

Наименование

материала

|

Цена

|

|

Флюс

|

370

руб./л

|

|

Припой

|

262

руб./кг

|

|

Паяльная

паста

|

1000

руб./кг

|

|

Влагозащитный

лак

|

738

руб./л

|

Таблица 2.2.5 Цены на компоненты

|

Наименование

компонента

|

Кол-во,

шт.

|

Цена,

руб.

|

Сумма,

руб.

|

|

Резистор

С2-33-0.25

|

30

|

4

|

120

|

|

Конденсатор

КМ-6

|

20

|

3

|

60

|

|

Конденсатор

К50-35

|

7

|

1.20

|

8.4

|

|

Диод

|

8

|

4

|

32

|

|

Транзистор

|

3

|

9

|

27

|

|

Микросхема

|

14

|

81

|

1134

|

|

Итого:

|

|

|

1381.4

|

Затраты на материалы можно рассчитать по

нижеприведенным приближенным формулам.

Затраты на флюсование поверхностей ПП РЭС

рассчитывается по формуле (2.5)

(2.5)

(2.5)

где  - площадь μ-ой ПП (0.12

м2) ;

- площадь μ-ой ПП (0.12

м2) ;

- удельный расход флюса (0.036

л/м2);

- удельный расход флюса (0.036

л/м2);

Цф - цена литра флюса (370 руб.).

Подставляя значения в формулу (2.5)

получим

Сф=0.036*370*0.12=1.6 руб.

Затраты, связанные с расходом припоя

и паяльной пасты рассчитывается по формуле (2.6)

(2.6)

(2.6)

где  - число паяных соединений в μ-ом РМ (251

шт.);

- число паяных соединений в μ-ом РМ (251

шт.);

m1 - средняя

масса припоя или паяльной пасты, расходуемая на образование паяного соединения

(0.03 кг);

ЦП- цена одного килограмма материала

(262 руб.).

Подставляя значения в формулу (2.6)

получим

Спр=0.03*262*251=руб.

Затраты, обусловленные влагозащитой

РМ РЭС рассчитывается по формуле (2.7)

(2.7)

(2.7)

где SУ - удельный

расход полимерного материала на один слой (0.15 л/м2);

nсв - число

влагозащитных слоев (4);

ЦВМ - цена литра материала (738

руб.).

Подставляя значения в формулу (2.7)

получим

СВМ=0.12*0.15*4*738=53.14

.2.2 Расчет затрат на амортизацию и

приобретения нового оборудования

Количество единиц оборудования,

необходимое для выполнения сборочной операции (подготовки и установки

компонентов на ПП), находится по формуле (2.8)

(2.8)

(2.8)

где φμj-

количество компонентов в μ-ом РМ, обрабатываемое

j-м типом

оборудования;

N - программа

выпуска РМ (30000 шт.);

РСj -

производительность j-го типа оборудования (900 шт./ч);- фонд времени (ч)

производства РЭС (8*275 ч).

Подставляя значения в формулу (2.8)

получим

QС=82*30000/(8*275*900)=1.24

В случае пайки выводов элементов

одиночной или двойной волной припоя выражение для расчета количества линий

пайки имеет вид (2.9)

(2.9)

(2.9)

где lgμ - размер μ-ой ПП по

направлению движения конвейера (0.3 м) ;К - скорость движения конвейера,

которую выбирают с учетом плотности печатного монтажа (60 м/ч).

Подставляя значения в формулу (2.9)

получим

QЛП=30000*0.3/(60*8*275)=0.06

В современных системах отмывки РМ

последовательно реализуются три стадии: отмывка, ополаскивание и сушка.

Выражение для определения количества систем отмывки можно представить в виде

(2.10)

(2.10)

(2.10)

где PОТ - производительность

(плат/ч) систем отмывки (150 плат/ч).

Подставляя значения в формулу (2.10)

получим

QО=1*30000/(150*8*275)=0.09

Формула расчета количества устройств

контроля поверхностных загрязнений имеет вид (2.11)

QЗ= G·B/(PЗ·F) (2.11)

где B - число контрольных проверок

за время F, определяемое стабильностью ТП отмывки РМ (2) ;

G-обьем

выборки равный 0.1 от N (3000) ;- производительность

(плат/ч) устройств контроля (12 плат/ч).

Подставляя значения в формулу (2.11)

получим

QЗ=3000*2/(8*275*12)=0.23

Влагозащиту производят погружением

РМ в ванну с полимерным материалом или его распылением. В первом случае

количество установок влагозащиты можно определить с помощью формулы (2.12)

QВ= χ1·N·nсв/(PВЛ·F) (2.12)

где РВЛ - производительность

установок влагозащиты (350 плат/ч).

Подставляя значения в формулу (2.12)

получим

QВ=1*30000*4/(350*8*275)=0.16

(2.13)

(2.13)

где tсш - время

(мин) сушки последнего слоя материала;

N3 -

количество РМ, одновременно загружаемых в печь (50).

Подставляя значения в формулу (2.13)

получим

QПС=1*30000*8*60/(60*275*8*50)=2.18

Количество устройств визуального

контроля определяют по формуле (2.14)

(2.14)

(2.14)

где tпс - время (мин) контроля

качества паяного соединения (0.02 мин);

γμ - число

паяных соединений в μ-ом РМ

(251шт.). Предполагается, что одновременно с контролем паяных соединений

проверяется правильность установки компонентов и отсутствие коротких замыканий

между печатными проводниками.

Подставляя значения в формулу (2.14)

получим

QУВК=30000*0.02*251/(60*8*275)=1.14

Количество QЭК систем

электрического контроля ПП, количество QОК систем

оптического контроля РМ определяется по формулам (2.15) и (2.16)

QЭК= χ1·N/(PЭК ·F) (2.15)

где РЭК - производительность

(плат/ч) систем электрического контроля (1000 плат/ч).

Подставляя значения в формулу (2.15)

получим

QЭК=1*30000/(1000*8*275)=0,02

QОК= χ1·N/(РОК·F) (2.16)

где РОК - производительность систем

оптического контроля (100000 плат/ч).

Подставляя значения в формулу (2.16)

получим

QОК=1*30000/(100000*8*275)=0.0002

Количество систем внутрисхемного и

функционального контроля РМ рассчитывается по формуле (2.17)

(2.17)

(2.17)

где ηТμ - число

контрольных точек в μ-ом РМ,

необходимое для диагностики его функционирования (300 точек);

РТ - производительность (точек/ч)

тестового оборудования (6000 точек/ч).

Подставляя значения в формулу (2.17)

получим

QТ=30000*300/(6000*8*275)=0.68

Количество радиоизмерительных

приборов для контроля ПП вычисляется по формуле (2.18)

РП= TЭК / (60·F) (2.18)

где TЭК - время

электрического контроля ПП, определяемое из выражения по формуле (2.19)

(2.19)

(2.19)

где γэμ - число

электрических цепей в μ-ой ПП (300

цепь);

tэк - время

контроля одной цепи (0.07 мин.).

Подставляя значения в формулу (2.19)

получим

TЭК=300*0.07*30000=630000

мин. =10500 ч

Подставляя значения в формулу (2.18)

получим

QРП=630000/(60*8*275)=4.77

Количество радиоизмерительных стендов,

используемых при приемочном контроле, рассчитывается по формуле (2.20)

QРС= ТПК /

(60·F) (2.20)

где ТПК - время приемочного контроля

РМ, значение которого можно вычислить, используя формулу (2.21)

(2.21)

(2.21)

где γпμ - число

выходных электрических параметров μ-го РМ (5);

tпк - среднее

время контроля одного параметра (0.1 мин.).

Подставляя значения в формулу (2.21)

получим

ТПК =5*0.1*30000=15000 мин. =250 ч

Подставляя значения в формулу (2.20)

получим

QРС=15000/(60*8*275)=0.11

По величине QРС находят

фактический фонд времени оборудования j-го типа,

требующийся для выполнения программы выпуска РМ, он представлен в формуле

(2.22)

(2.22)

(2.22)

Фонды времени Fфj являются

исходными данными для расчета рабочего времени операторов, обслуживающих

оборудование j-го типа

рассчитывается по формуле (2.23)

(2.23)

(2.23)

где g0j -

количество единиц оборудования, закрепляемое за одним оператором.

Рассчитаем Fфj и Fрj для всех

трех вариантов технологического комплекса исходя из формул (2.22) и (2.23).

Для первого варианта будут следующие

значения

- установка компонентов множества Э

на поверхность П1;

FФ=8*275*3.73=8206

FР=8206/4=2051.5

- пайка выводов компонентов

множества Э;

FФ=8*275*3.4=7480

FР=7480/3=2493

- отмывка модулей, сушка;

FФ=8*275*0.09=198

FР=198/1=198

- контроль качества отмывки;

FФ=8*275*0.16=352

FР=352/1=352

- влагозащита;

FФ=8*275*0.16=352

FР=352/1=352

- контроль качества влагозащиты;

FФ=8*275*1.14=2508

FР=2508/1=2508

Для второго варианта будут следующие

значения

- установка компонентов множества Э

на поверхность П1;

FФ=8*275*3.73=8206

FР=8206/4=2051,5

- пайка выводов компонентов

множества Э;

FФ=8*275*3.4=7480

FР=7480/3=2493

- отмывка модулей, сушка;

FФ=8*275*0.09=198

FР=198/1=198

- контроль качества отмывки;

FФ=8*275*0.16=352

FР=352/1=352

- влагозащита;

FФ=8*275*0.16=352

FР=352/1=352

- контроль качества влагозащиты;

FФ=8*275*1.14=2508

FР=2508/1=2508

- приемочный контроль;

FФ=8*275*0.11=242

FР=242/5=48.4

Для третьего варианта будут

следующие значения

- входной контроль ПП, компонентов и

материалов;

FФ=8*275*4.77=10494

FР=10494/5=2098.8

- установка компонентов множества Э

на поверхность П1;

FФ=8*275*1.24=2728

FР=2728/5=545.6

- пайка выводов компонентов

множества Э;

FФ=8*275*0.06=132

FР=132/1=132

- отмывка модулей, сушка;

FФ=8*275*0.09=198

FР=198/5=39.6

- контроль качества отмывки;

FФ=8*275*0.16=352

FР=352/1=352

- контроль качества паяных соединений,

правильности установки компонентов, внутрисхемный и функциональный контроль;

FФ=8*275*0.44=968

FР=968/1=968

- влагозащита;

FФ=8*275*0.16=352

FР=352/1=2098.8

- контроль качества влагозащиты;

FФ=8*275*1.14=2508

FР=2508/1=2508

- приемочный контроль;

FФ=8*275*0.11=242

FР=242/5=48.4

Время выполнения сборочно-монтажных

операций рабочими вручную определяется по формуле (2.24)

(2.24)

(2.24)

где Vμ -

количество компонентов в μ-м РМ,

обрабатываемых вручную;

Тμi - норма времени

(мин) обработки i-го компонента (15 мин).

Подставляя значения в формулу (2.24)

получим

Т0 =15*30000/60=449940 мин. = 7499 ч

.2.3 Расчет затрат на зарплату

рабочих и операторов

Для расчета затрат на зарплату

операторов с отчислениями можно воспользоваться формулой (2.25)

(2.25)

(2.25)

где А - количество типов

оборудования;

Чj - часовая

ставка оператора, закрепленного за j-м типом

оборудования (34 руб.);

Е0j -

установленная доля доплаты по j-му типу оборудования,15 %;

Д - средняя доля дополнительной

зарплаты,15 %;

Г - установленная доля отчислений,15

%.

Определим затраты на зарплату

операторов на всех технологических операциях по формуле (2.25).

Для первого варианта затраты будут

следующие

- установка компонентов множества Э

на поверхность П1;

СОП=2051.5*34*(1+0.15)*(1+0.15)*(1+0.15)=106082.6

- пайка выводов компонентов

множества Э;

СОП=2493*34*(1+0.15)*(1+0.15)*(1+0.15)=128912.4

- отмывка модулей, сушка;

СОП=198*34*(1+0.15)*(1+0.15)*(1+0.15)=10238.5

- контроль качества отмывки;

СОП=352*34*(1+0.15)*(1+0.15)*(1+0.15)=18201.8

- влагозащита;

СОП=352*34*(1+0.15)*(1+0.15)*(1+0.15)=18201.8

- контроль качества влагозащиты;

СОП=2508*34*(1+0.15)*(1+0.15)*(1+0.15)=129688.1

Найдем общую сумму на затраты

СОП=106082.6+ 128912.4+10238.5+18201.8+18201.8+

129688.1=411325.2

Для второго варианта затраты будут

следующие

- установка компонентов множества Э

на поверхность П1;

СОП=2051.5*34*(1+0.15)*(1+0.15)*(1+0.15)=106082.6

- пайка выводов компонентов

множества Э;

СОП=2493*34*(1+0.15)*(1+0.15)*(1+0.15)=128912.4

- отмывка модулей, сушка;

СОП=198*34*(1+0.15)*(1+0.15)*(1+0.15)=10238.5

- контроль качества отмывки;

СОП=352*34*(1+0.15)*(1+0.15)*(1+0.15)=18201.8

- влагозащита;

СОП=352*34*(1+0.15)*(1+0.15)*(1+0.15)=18201.8

- контроль качества влагозащиты;

СОП=2508*34*(1+0.15)*(1+0.15)*(1+0.15)=129688.1

- приемочный контроль;

СОП=48.4*34*(1+0.15)*(1+0.15)*(1+0.15)=2502.8

Найдем общую сумму на затраты

СОП=106082.6+128912.4+10238.5+18201.8+18201.8+129688.1+2502.8=413828

Для третьего варианта затраты будут

следующие

- входной контроль ПП, компонентов и

материалов;

СОП=2098.8*34*(1+0.15)*(1+0.15)*(1+0.15)=108528.4

- установка компонентов множества Э

на поверхность П1;

СОП=545.6*34*(1+0.15)*(1+0.15)*(1+0.15)=28212.8

- пайка выводов компонентов

множества Э;

СОП=132*34*(1+0.15)*(1+0.15)*(1+0.15)=6825.7

- отмывка модулей, сушка;

СОП=39.6*34*(1+0.15)*(1+0.15)*(1+0.15)=2047.7

- контроль качества отмывки;

СОП=352*34*(1+0.15)*(1+0.15)*(1+0.15)=18201.8

- контроль качества паяных

соединений, правильности установки компонентов, внутрисхемный и функциональный

контроль;

СОП=968*34*(1+0.15)*(1+0.15)*(1+0.15)=50055.1

- влагозащита;

СОП=352*34*(1+0.15)*(1+0.15)*(1+0.15)=18201.8

- контроль качества влагозащиты;

СОП=2508*34*(1+0.15)*(1+0.15)*(1+0.15)=129688.1

- приемочный контроль;

СОП=48,4*34*(1+0.15)*(1+0.15)*(1+0.15)=2502,8

Найдем общую сумму на затраты

СОП=108528.4+28212.8+6825.7+2047.7+18201.8+50055.1+18201.8+129688.1+2502,8=

=364264.2

Расходы на зарплату рабочих,

необходимые для производства РМ РЭС, вычисляются по формуле (2.26)

(2.26)

(2.26)

где Ч Р - часовая ставка рабочего

(34 руб.);

ЕР - доля доплаты, связанная с

особыми условиями труда, 15 %.

Подставляя значения в формулу (2.26)

получим

СРБ

=(7499+10500+250)*34*(1+0.15)*(1+0.15)*(1+0.15)=943651.2

В некоторых случаях необходимо

дооснащение технологического комплекса новыми типами оборудования и приборов.

Затраты на приобретение оборудования (приборов) вычисляют, используя выражение

(2.27)

(2.27)

(2.27)

где КНО - количество типов

оборудования или приборов;

ЦНОj - цена

единицы оборудования (приборов) j-го типа;

nноj -

количество единиц технических средств j-го типа.

Для первого варианта будут следующие

значения

СНО=4*92.7+20*3+9*1+22*1+90*1+4.5*1=556.3

Для второго варианта будут следующие

значения

СНО=4*92.7+60+9+22+90+4.5+5*250=1806.3

Для третьего варианта будут

следующие значения

СНО=5*170+5*716+320*1+5*585+22*1+160+90+4.5+5*250=9201.5

Нормативный срок службы новых

технических средств составляет примерно 20 лет и значительно превышает фонд

времени F, в связи с

чем следует полагать, что после прекращения выпуска РМ данного РЭС оно будет

использоваться для производства РМ, входящих в другие более совершенные РЭС.

При этом затраты на производство РМ за счет применения новых технических

средств выражаются уравнением (2.28)

(2.28)

(2.28)

где FНО -

нормативный срок службы новых технических средств.

Для первого варианта будут следующее

значение

СПИ=556.3*8*275/(20*2200)=27.82

Для второго варианта будут следующее

значение

СПИ=1806.3*8*275/(20*2200)=90.32

Для третьего варианта будут

следующее значение

СПИ=9196.5*8*275/(20*2200)=459.83

.2.4 Результаты расчета

технологической себестоимости модуля

Затраты СОП, СРБ, и СПИ

соответствуют объему выпуска N. Для производства РМ одного РЭС эти

затраты находятся из выражения (2.29)

ССР= (СОП+ СРБ +СПИ)/N (2.29)

Определим ССР на всех

технологических операциях по формуле (2.29).

Для первого варианта будут следующее

значение

ССР=(411325.2+943651.2+27.82)/30000=45.17

Для второго варианта будут следующее

значение

ССР=(413828+943651.2+90.32)/30000=45.25

Для третьего варианта будут

следующее значение

ССР=(364264.2+943651.2+459.83)/30000=43.61

Таким образом, технологическая

себестоимость (СРМ) модулей РЭС включает в себя СЭРЭ (затраты на компоненты),

СПЛ, СФ, СПР, СВМ и ССР.

Определим технологическую

себестоимость модулей РЭС на всех технологических операциях.

Для первого варианта будут следующее

значение

СРМ=1381,4+419+1.6+7.9+53,14+45.17=1908.29

Для второго варианта будут следующее

значение

СРМ=1381,4+419+1.6+7.9+53,14+45.25=1908.21

Для третьего варианта будут

следующее значение

СРМ=1381,4+419+1.6+7.9+53,14+43.61=1906.65

3. Технология выходного контроля

модуля

Выходной контроль предназначен для

окончательного определения качества РМ. Как и в случае межоперационного

контроля, применяют сплошной и выборочный приемочный контроль. Радиоэлектронные

модули подвергаются контролю на соответствие требованиям технических условий.

Основными видами контроля являются:

проверка выполнения требований по допустимым

отклонениям электрических параметров;

проверка отсутствия внешних дефектов;

проверка наличия маркировки и товарного знака.

Обычно приемочный контроль проводится

специалистами отдела технического контроля. Если РМ поставляется другим

предприятием, то в приемочном контроле могут участвовать представители

заказчика.

4. Технология влагозащиты модуля

Технология влагозащиты модуля будет состоять из

следующих операций./2/

. Очистка РМ от пыли сжатым воздухом, подаваемым

под давлением 0,2 - 0,3 МПа.

. Обезжиривание и сушка РМ. Операция проводится

в том случае, если во время определения качества и ремонта РМ на их

поверхностях появились загрязнения. При необходимости обезжиривания РМ

используют оборудование, которым осуществляется отмывка этих изделий после

пайки выводов компонентов. Обезжиривание производится в смеси этилового спирта

и бензина БР-1 (соотношение 1:1). Время сушки РМ от 0,5 до 1 часа при

температуре 65 ± 5 ºC.

. Изоляция мест, не подлежащих покрытию.

Указанные места должны быть надежно защищены специальными заглушками или

антиадгезионными составами и лаками.

. Получение слоев покрытий погружением РМ в

ванну с лаком или пневматическим распылителем. Для влагозащиты РМ методом

погружения разработан целый ряд установок, например, DC2001,

DC2002 и DC3000,

оснащенных устройствами создания барьерного слоя инертного газа (аргона или

азота), предотвращающими воздействие атмосферного воздуха на лак, модулями

сушки слоев лака, имеющими взрывобезопасные ИК-нагреватели, устройствами

контроля вязкости влагозащитного материала и устройствами вытяжки паров

растворителя.

Общая толщина покрытия должна быть не более 0,06

мм. Толщину покрытия регулируют выбором вязкости лака путем введения в него

определенного количества растворителя.

Вязкость лака должна составлять 11 - 22 секунд

при ее определении вискозиметром В3-246.

. Удаление изоляции ножом, тампоном, пинцетом.

. Контроль качества влагозащиты.

Толщину покрытия измеряют установкой типа УВТ.

Она позволяет определить толщину покрытия в пределах от 5 до 100 мкм с относительной

погрешностью ± 4%. Дефекты покрытий контролируют визуальным осмотром и

устройствами оптического контроля

Заключение

В данном курсовом проекте я получил, что для

первого технологического комплекса себестоимость равна СРМ=1908.29, для второго

технологического комплекса себестоимость равна СРМ=1908.21, а для третьего

технологического комплекса себестоимость равна СРМ=1906.65. Исходя из

полученных значений выясняем, что предпочтительным является первый вариант,

поскольку при проектировании предполагалось, что затраты на приобретение

оборудования отнесены к одному году работы. Предприятие, которое желает хорошее

производство данных моделей должно нести капитальные затраты на приобретение

оборудования в моем случае по 1 варианту 27.82 тыс. руб., по 2 варианту 90.32

тыс. руб. и по 3 варианту 459.83 тыс. руб. Поэтому если иметь в виду 3 вариант

комплекса, то затраты могут оказаться не посильными для предприятий с

ограниченными финансовыми возможностями.

Первый вариант можно считать предпочтительным, также

по той причине, что руководство предприятия должно думать о занятости

населения.

Список использованной литературы

1.

Донец А.М. Технологическое оборудование для производства радиоэлектронных

модулей: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т, 2004.

.

Донец А.М., Донец С.А. Проектирование технологических процессов изготовления

радиоэлектронных модулей: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т,,

2005.144с.

.

Курсовое проектирование. Организация. Порядок оформления. Оформление расчетно-пояснительной

записки и графической части: Метод. пособие. Воронеж: Воронеж. гос. техн.

ун-т,, 1998. 49с.