|

Энергоносители потребления

|

Вторичные энергоресурсы

|

|

разновидности энергоресурсов

|

качественные параметры

|

|

Твердое, жидкое и газообразное топливо для обслуживания

технологических высокотемпературных процессов (промышленные печи) и

охлаждающая вода Газ и жидкое топливо для обслуживания технологических

процессов (двигатели внутреннего сгорания генераторных, воздуходувных и

компрессорных агрегатов) и охлаждающая вода Горючее технологическое сырье (в

предприятиях металлургической, деревообрабатывающей, текстильной, пищевой и

т. п. отраслях промышленности) Пар для обслуживания технологических силовых

процессов (в молотовых, прессовых и штамповочных агрегатах) и нагревательных

процессов Горячая вода для бытового теплопотребления Электроэнергия

|

1) Отходящие горючие газы коксовых и доменных печей: а)

коксовый газ б) доменный газ 2) Отходящие горючие газы предприятий нефтяной

промышленности 3)Отходящие горячие газы промышленных печей 4)Нагретая

охлаждающая вода и пар испарительного охлаждения промышленных печей 5)Тепло,

выделяемое расплавленными металлами и шлаками промышленных печей 1)Горячие

газы, отходящие из двигателей внутреннего сгорания 2)Нагретая охлаждающая

вода, отходящая из двигателей внутреннего сгорания Горючие твердые и жидкие

топливные отходы производства 1)Отработавший производственный пар 2)Вторичный

производственный пар 3) Горячая сливная вода (загрязненный конденсат) Горячая

сливная вода Внутренние тепловыделения в производственных

помещениях

|

а)Qpн=3500÷4500 ккал/м3 б)Qpн=800÷960

ккал/м3 Qpн=10000÷15000

ккал/м3 tо.г ≥ 400÷1000

°С to.в ≤ 95°С Ри.о ≥

1,6

÷ 4 ата tотх > 1000°С tо.г

= 350÷600°С tо.в< 100°С Qpн ≥ 1000 ккал/кг Ро.н =

1,3 ÷ 1,5 ата Рв.п ≈ 1 ата t < 100° С t < 50° С t <100° С

|

Из перечисленных в табл.1.1 вторичных энергоресурсов

основными являются:

)отходящие горючие газы металлургических печей и

нефтеперерабатывающих агрегатов;

) отходящие горячие газы промышленных печей;

) отработавший и вторичный производственный пар;

) нагретая охлаждающая вода и пар испарительного

охлаждения промышленных печей.

При этом горючие газы, ввиду их значительной теплоты

сгорания и транспортабельности, следует рассматривать как разновидности

топлива, используемые для технологических и энергетических целей.

Остальные разновидности вторичных энергоресурсов имеют

только частичное, далеко еще недостаточное, использование или же полностью

теряются, как, например, тепло расплавленных металлов и шлаков промышленных

печей.

Отходящие горючие газы металлургических печей и

нефтеперерабатывающих агрегатов. К таким горючим газам относятся (табл. 1.1):

)коксовый газ, получаемый в коксовых печах и дающий в

среднем 14,5% тепла от всего тепла топлива, поступающего в коксовые печи;

)доменный газ, выходящий из доменных печей и

содержащий около 49% всего поступающего в доменные печи тепла;

)нефтяной газ, получаемый в нефтеперерабатывающих

агрегатах крекинг-установок и содержащий в среднем около 8% тепла

перерабатываемого жидкого топлива.

В настоящее время перечисленные горючие газы в первую

очередь используются как технологическое топливо для производственных

агрегатов, а частично (коксовый и нефтяной газы) в качестве химического сырья.

Только в незначительной степени эти газы используются как энергетическое

топливо в местных энергетических установках.

Необходимо учитывать, что при современной технологии

металлургического производства некоторые потери газа (около 5% для доменного и

1% для коксового газов) практически неизбежны. Потери же сверх этих значений в

большинстве случаев могут быть ликвидированы.

Отходящие горячие газы промышленных печей.

Промышленное использование топлива до настоящего времени связано с огромными

потерями, достигающими 70-80% заключающейся в нем тепловой энергии.

Тепловой к. п. д., понимаемый как отношение тепла,

использованного на технологический процесс, к теплу затраченного топлива, для

большинства промышленных печей не превышает 20-30% (в частности, для плавильных

и нагревательных печей металлургической, машиностроительной, цементной,

керамической и других отраслей промышленности). При этом особенно велики потери

тепла с отходящими газами, составляющие в среднем 30-50% и снижающиеся лишь для

отдельных типов промышленных печей до 20%.

Для одной и той же промышленной печи количество

отходящих газов при нормальном рабочем режиме более или менее постоянно.

Температура отходящих газов перед теплоутилизационной

установкой зависит от следующих факторов: назначения и общей тепловой схемы

производственного агрегата, охлаждения и разбавления отходящих газов

присасываемым воздухом, а также от наличия и параметров предвключенных

производственных нагревателей, являющихся элементами промышленных печей.

Средние возможные значения температуры отходящих газов

(перед теплоутилизационной установкой) указаны в табл. 1.1.

При определении величины располагаемых вторичных

энергоресурсов в виде отходящих горячих газов необходимо учитывать также

возможную их запыленность легкоплавким уносом, в особенности в шахтных и других

печах предприятий цветной металлургии.

Применение кислородного дутья для промышленных печей

путем обогащения вдуваемого в них воздуха кислородом до 30% и более сделает

ненужными производственные нагреватели доменных, сталеплавильных и других

печей. При этом температура отходящих печных газов значительно повысится.

Отработавший и вторичный производственный пар.

Отработавший производственный пар получается в производственных агрегатах,

служащих главным образом для пластической обработки металлов, т. е. молотах,

прессах, ковочных машинах.

Давление отработавшего производственного пара

составляет в среднем 1,2-1,5 ата. Температура его зависит от начальных

параметров пара перед агрегатами (молотами, прессами и т. п.) и от

относительного внутреннего к. п. д. последних, составляя при теплоснабжении

производственных агрегатов от ТЭЦ около 150-160 °С.

Общее количество отработавшего производственного пара

в среднем составляет 80-90% от количества подаваемого в цех производственного

пара и является значительным вторичным энергоресурсом металлообрабатывающих и

машиностроительных предприятий.

До настоящего времени отработавший производственный

пар используется для энергоснабжения потребителей еще далеко недостаточно.

Многие производственные процессы, связанные с нагревом

или выпаркой той или другой продукции, дают вторичный пар с давлением, близким

к атмосферному. Подобные тепловые отходы имеют место, например, в предприятиях

сахарной, спиртовой, содовой, сульфатцеллюлозной и других отраслей

промышленности и представляют собой довольно значительные вторичные

энергоресурсы.

Нагретая охлаждающая вода и пар испарительного

охлаждения промышленных печей и горячая сливная вода производственного и

бытового теплопотребления. Наиболее значительные тепловые отходы в нагретой

охлаждающей воде дают сталеплавильные (мартеновские) печи, в которых потери

тепла в охлаждающей воде составляют от 16 до 25% расходуемого топлива. Однако

эти вторичные энергоресурсы имели до последнего времени ограниченное применение

ввиду невысокой температуры, нагретой охлаждающей воды (ниже 100°С) и

возможности обслуживания ею только низкотемпературных процессов, в основном

сезонного характера.

В среднем на 1m выплавляемой в мартеновской печи стали потери тепла в

охлаждающей воде, нагретой до 90-95°С, составляют около 180 000 ккал.

В последнее время все шире применяется испарительное

охлаждение металлургических печей для замены холодной охлаждающей воды, кипящей

водой и использования скрытой теплоты парообразования при отводе тепла от

охлаждаемых деталей печи.

Преимуществами испарительного охлаждения перед водяным

являются: увеличение надежности работы печи; удлинение срока службы охлаждаемых

деталей; резкое сокращение расходов воды (в 35-50 раз) и отсутствие

охладительных устройств, насосных станций и водопроводов больших диаметров;

утилизация тепла, теряемого с охлаждающей водой, за счет использования

получаемого пара.

На испарительное охлаждение переведен уже ряд

сталеплавильных (мартеновских) печей. Выход пара от испарительного охлаждения

мартеновских печей составляет 0,22 т на 1 т чугуна (в пересчете

на чугун) при давлении 1,6-4 ата.

В настоящее время внедряется также испарительное

охлаждение доменных и нагревательных печей. Потери тепла доменными печами с

охлаждающей водой составляют от 3 до 5% и колеблются от 4 до 6 Гкал/ч на

печь. Потери тепла нагревательными печами с охлаждающей водой колеблются от 15

до 25% и составляют от 1,5 до 2,5 Гкал/ч.

Горячая сливная вода производственного и бытового

теплопотребления при температуре порядка 30°С и выше до настоящего времени

практического использования не имеет.

Горючие отходы технологических производств. Горючие

отходы технологических производств подразделяются на следующие:

а) горючие твердые отходы, получаемые в виде

размельченного твердого металлургического топлива - коксика (коксового орешка)

с теплотой сгорания Qpн=7000 ккал/кг и коксовой

мелочи (Qpн =6500 ккал/кг), а также в виде прочих твердых

горючих отходов технологических производств;

б) горючие жидкие отходы, получаемые в

нефтеперерабатывающих и других предприятиях в виде крекинг - мазута (Qpн=10 000 ккал/кг) и т. д.

Прочие вторичные энергоресурсы промышленных

предприятий. К прочим вторичным промышленным энергоресурсам относятся:

а) тепло, выделяемое лучеиспусканием промышленных

печей и их продукцией (гасимым коксом, жидкими и остывающими металлами и их

шлаками и т.п.);

б) тепло, выделяемое в производственных помещениях при

потреблении электроэнергии.

Из современных коксовых печей вместе с 1 т

раскаленного кокса уносится около 300 000 ккал тепла, что составляет

45-50% всего тепла топлива, затрачиваемого на его выжиг. При огромных масштабах

коксового производства эффективное использование теряемого с раскаленным коксом

тепла имеет большое значение, но это тепло еще практически почти не

используется.

Использование тепла шлаков затрудняется ввиду перехода

их из жидкого состояния в твердое при уменьшении температуры до 900-1000 °С и

ниже[4].

.2

Энергетические теплоиспользующие установки

Для использования физического тепла отходящих газов

промышленных печей применяются следующие разновидности энергетических

теплоиспользующих установок:

) установки для подогрева воды;

) установки для подогрева воздуха;

) паровые котлы-утилизаторы;

) газотурбинные установки, встроенные в запечный

газовый тракт.

Первые две разновидности энергоустановок имеют

ограниченное применение.

Горячая вода (tв ≤ 130 ÷ 150°С), получаемая в установках на

отходящих газах, может применяться для отопительно-вентиляционных и бытовых

целей и других нагревательных процессов.

Ввиду сезонности большинства основных потребителей

тепла горячей воды, достаточно полное годовое использование горячей воды при

сколько-нибудь значительной тепловой мощности утилизационных установок не

представляется возможным.

Подогрев воздуха в теплоиспользующих установках

отходящими газами местных промышленных печей может производиться:

а) для пластической обработки металлов воздушными

молотами или прессами, причем сжатый воздух подогревается до 250 °С;

б) для нагревательных (сушки) и

отопительно-вентиляционных целей в местных производственных помещениях.

Пар, получаемый в котлах-утилизаторах, может быть

использован:

а) для производственных, нагревательных,

отопительно-вентиляционных и бытовых тепловых целей;

б) для выработки электроэнергии или производства

механической работы при раздельном энергопроизводстве;

в) для получения теплофикационной электроэнергии или

механической работы агрегатов при комбинированном энергопроизводстве на базе

тепловых производственных, отопительно-вёнтиляционных и бытовых нагрузок.

Количество газов, отходящих из промышленной печи, при

нормальном режиме работы последней, как отмечено выше, более или менее

постоянно. При переменном режиме работы некоторых небольших промышленных печей,

возможно, включать на параллельную работу соответствующие котлы-утилизаторы.

Установки с паровыми котлами-утилизаторами могут

обеспечивать наиболее полное и рациональное использование физического тепла

отходящих печных газов, как для теплоснабжения потребителей, так и для

выработки электроэнергии при комбинированном или раздельном энергопроизводстве.

Область целесообразного применения паровых

котлов-утилизаторов за печами зависит от начальной температуры отходящих газов

и от тепловой мощности промышленных печей, т. е. от количества потребляемого

ими топлива.

Приближенно можно считать, что использование тепла отходящих

газов промышленных печей путем установки паровых котлов-утилизаторов является

рациональным, когда располагаемое количество тепла в отходящих газах превышает

2-3 Гкал/ч при годовом использовании не менее 4000 ч и при

температуре газов перед котлом-утилизатором не ниже 500°С.

Таким образом, при энергетическом использовании

физического тепла отходящих печных газов основным рабочим теплоносителем

является почти всегда водяной пар, вырабатываемый в котле-утилизаторе.

При повышении начальных параметров пара на

электростанции с котлами-утилизаторами увеличивается выработка электроэнергии

при одинаковых количествах пара и одинаковых конечных давлениях пара за

турбиной. В то же время повышение начальных параметров пара удорожает тепловую

электростанцию. Поэтому при выборе начальных параметров пара

котлов-утилизаторов для комбинированного энергопроизводства на ТЭЦ следует

учитывать также возможные условия внешнего энергоснабжения и соответствующую

удельную стоимость условного топлива. Комбинированное использование пара

котлов-утилизаторов для теплоснабжения и электроснабжения потребителей в каждом

случае должно быть экономически обосновано. В настоящее время применяются

следующие основные конструктивные типы котлов - утилизаторов:

) газотрубные котлы-утилизаторы, используемые в

установках малой мощности с низким давлением пара р0 ≤ 15 ата

и для начальной температуры отходящих газов tо.г.н ≤ 700 ÷

800°С;

) змеевиковые котлы-утилизаторы с многократной

принудительной циркуляцией для начальных параметров пара р0 ≥

18 ата, t0 ≥ 375° С;

) водотрубные котлы-утилизаторы с естественной

циркуляцией, работающие на газах с высокой начальной температурой порядка 1000°

С и выше. В котлах-утилизаторах первых двух типов, устанавливаемых за

мартеновскими, металлонагревательными, ватержакетными, нефтеперегонными и

другими промышленными печами, используется в основном конвективная теплоотдача

газов.

Рис.1.1 Газотрубный горизонтальный паровой котел-утилизатор 1-

газотрубная система котла; 2 - испарительный внешний барабан; 3 -

пароперегреватель; 4 - дымосос.

К недостаткам газотрубных котлов-утилизаторов

относятся ограниченная предельная паропроизводительность - не свыше 7,5 т/ч и

пригодность для производства пара давлением не выше 15 ата.

Рис.1.2 Схема змеевикового котла-утилизатора с многократной

принудительной циркуляцией 1 - водяной экономайзер; 2 - испарительные змеевики;

3 - пароперегреватель; 4 - барабан котла; 5 - циркуляционные насосы; 6 -

шламоуловитель; 7 - дымосос; 8 - главный паропровод; 9 - главный питательный

водопровод от центральной насосной.

Для нормальной работы змеевиковых котлов-утилизаторов

с многократной принудительной циркуляцией необходимо наличие отходящих газов

малой запыленности и умеренной температуры. Это устраняет возможность

зашлакования трубных пучков змеевикового котла.

Преимущества таких котлов, сравнительно с

котлами-утилизаторами других типов, сводятся к следующему:

а) уменьшаются затраты металла на котел;

б) имеются практически неограниченная мощность

(пропуск газов) и возможность выработки пара повышенных ;

в) уменьшаются требования к качеству питательной воды;

г) достигается большая компактность;

д) имеется возможность применять блочные установки.

Поэтому змеевиковые котлы, индивидуальные или блочные

с многократной принудительной циркуляцией, являются основным современным типом

котлов-утилизаторов, изготовляемых отечественной промышленностью.

Рис.1.3 Схема блочной централизованной установки котлов-утилизаторов с

многократной принудительной циркуляцией 1 и 2 - испарительные змеевики или

собственно котлы-утилизаторы; 3 - общий барабан; 4 - циркуляционные насосы; 5 -

групповой пароперегреватель; 6 - питательные насосы; 7 - деаэратор; 8 - расширитель

непрерывной продувки; 9 - теплообменник; 10 - трубопровод химически очищенной

воды.

Схема блочной установки змеевиковых

котлов-утилизаторов с многократной принудительной циркуляцией изображена на

рис.1.3.

Котлы-утилизаторы, устанавливаемые за печами, не

требуют непрерывного обслуживания и при наличии автоблокировки нуждаются только

в периодическом осмотре.

Централизованное использование тепла, получаемого от

отдельных групп испарительных змеевиков, делает экономичной установку их даже у

самых небольших печей. При этом испарительные змеевики в случае необходимости

можно размещать в газоходах печей, не загромождая производственных площадей

цехов.

Недостатками блочной установки котлов-утилизаторов

являются:

а) сложность устройства водяных экономайзеров, что

затрудняет снижение температуры отходящих газов при давлениях пара порядка 18

ата и выше;

б) потребность в центральном (групповом)

пароперегревателе, обогреваемом топливом (например, доменным газом).

При давлении пара котлов-утилизаторов не выше 10 ата

достигаемое снижение температуры отходящих газов может быть экономично

достигнуто и без водяных экономайзеров. Расход топлива на центральный

пароперегреватель блочной установки незначителен по сравнению с общей экономией

топлива, даваемой блочной установкой.

Для водотрубных котлов-утилизаторов, работающих на

газах высокой температуры, характерным является использование радиационной

теплопередачи. Для котлов этой группы часто оказываются необходимыми

специальные, расположенные первыми по ходу газов, радиационные испарительные

поверхности нагрева, охлаждающие печные газы до температуры, обеспечивающей

грануляцию содержащегося в них расплавленного уноса.

Водотрубные котлы с естественной циркуляцией,

работающие на отходящих газах, применяются в ряде предприятий химической и

цементной промышленности, а также в цветной металлургии.

Если необходим нагрев воздуха для печи до высокой

температуры, то конвективная часть котла может отпасть, и он превратится в

чисто экранный котел (котел-шлакогранулятор).

Такие котлы целесообразно применять в ряде предприятий

химической промышленности, например, для предприятий с сернокислым

производством, в которых производственный процесс требует промежуточного

охлаждения сернистых газов с 1100 до 400°С. В таких предприятиях котлы-утилизаторы

могут заменять собой промежуточные поверхностные воздушные или водяные

охладители.

До сих пор применяемые способы использования

физического тепла отходящих горячих газов промышленных печей в основном не

затрагивают устройства и режимов работы самих печей, а только дополняют их теми

или другими теплоиспользующими устройствами.

В то же время начинает применяться также

комбинированное использование тепла отходящих газов в производственных

нагревателях и энергетических теплоиспользующих установках, которое

обеспечивает более рациональное энерготехнологическое использование тепла этих

газов.

К предложенным до настоящего времени схемам такого

комбинированного энерготехнологического использования тепла отходящих газов

относятся, например, схема с установкой парового котла-утилизатора в

"рассечку" с хвостовым рекуператором сталеплавильной печи; схема

плавильного агрегата с размещением непосредственно за плавильной камерой

парового котла-шлакогранулятора экранного типа и с делением хвостового рекуператора

на три ступени с расположением между ними пароперегревателя и водяного

экономайзера; схемы с газотурбинными установками, встраиваемыми в газовый тракт

мощных промышленных печей (коксовых, доменных, сталеплавильных).

Применение подобных встроенных газотурбинных установок

(ВГТУ), вырабатывающих электроэнергию, представляется, бесспорно,

целесообразным тогда, когда избыточное давление энергоносителя (газа),

используемое в этих турбинах, необходимо по технологическим условиям, например

в доменных печах повышенного давления.

Возможно, также применение ВГТУ за крупной

мартеновской печью для использования тепла отходящих газов комбинированно с

паровым котлом-утилизатором. При этом через воздушную и газовую турбину ВГТУ

пропускаются воздух и газ, направляемые в печь для сжигания.

В остальных случаях ВГТУ, по-видимому, будут уступать

по экономичности паросиловым установкам с котлами-утилизаторами, наиболее

эффективно использующими в таких случаях физическое тепло отходящих печных

газов.

В каждом частном случае необходим технико-экономически

обоснованный выбор наиболее рационального варианта использования физического

тепла отходящих газов промышленных печей [4].

1.3

Использование пара котлов-утилизаторов

Возможны следующие варианты использования пара,

получаемого в котлах-утилизаторах:

) для теплоснабжения потребителей;

) для выработки электроэнергии при раздельном

энергопроизводстве;

) для комбинированного энергопроизводства, т. е.

выработки теплофикационной электроэнергии на базе тепловых нагрузок.

В каждом из перечисленных вариантов использования пара

котлов-утилизаторов получается экономия топлива на соответствующей заменяемой

энергетической установке, работающей на топливе.

-й вариант. Использование пара котлов-утилизаторов для

теплоснабжения потребителей.

На рис. 1.4 показана схема использования пара

котлов-утилизаторов для теплоснабжения потребителей. Котлы-утилизаторы 1

покрывают тепловую нагрузку, конденсат которой возвращается питательными

насосами 2 обратно в котлы-утилизаторы.

Рис. 1.4 Схема использования пара котлов-утилизаторов

для теплоснабжения потребителей.

1-котел утилизатор;2-питательный насос

Рис. 1.5 Схема использования пара котлов-утилизаторов

для выработки конденсационной электроэнергии

-котел утилизатор;2-конденсационная

турбина;3-питательный насос.

-й вариант. Использование пара котлов-утилизаторов для

выработки конденсационной электроэнергии.

Рис. 1.5 изображает схему использования пара

котлов-утилизаторов для выработки конденсационной электроэнергии. Пар из

котлов-утилизаторов 1 поступает в конденсационную турбину 2 генераторного

агрегата. Питательные насосы 3 подают конденсат в котлы-утилизаторы.

-й вариант. Использование пара котлов-утилизаторов для

комбинированного энергопроизводства.

Данный вариант предполагает наличие местной ТЭЦ с

котлами-утилизаторами, работающей с комбинированным энергопроизводством.

На рис. 1.6 показана соответствующая схема

использования пара котлов - утилизаторов для комбинированного энергопроизводства.

Рис. 1.6 Схема использования пара котлов-утилизаторов для

комбинированного энергопроизводства

-котел-утилизатор;2-турбина с противодавлением;3-тепловые

потребители;4-питательный насос.

Пар из котлов-утилизаторов 1 поступает в турбину с

противодавлением 2 генераторного агрегата ТЭЦ, вырабатывающего теплофикационную

электроэнергию. Отработавший в турбине пар подается тепловым потребителям 3,

конденсат от которых направляется питательными насосами 4 в котлы-утилизаторы.

В каждом из рассмотренных выше вариантов необходимо,

чтобы годовая экономия топлива от использования вторичных энергоресурсов

обеспечивала окупаемость соответствующих дополнительных капитальных затрат

сравнительно с вариантом без использования вторичных энергоресурсов в

допустимый срок.

Как показывает анализ рассмотренных выше вариантов

использования пара котлов-утилизаторов, наименее рациональным оказывается, как

правило, вариант с использованием пара котлов-утилизаторов только для выработки

конденсационной электроэнергии.

Выбор того или другого варианта использования пара

котлов-утилизаторов в каждом частном случае должен быть экономически обоснован

применительно к местным условиям энергопотребления и энергоснабжения.

При решении задачи использования пара

котлов-утилизаторов за промышленными печами действующих предприятий возможны

два случая:

) на предприятии нет еще паровых котлов-утилизаторов;

) на предприятии имеется установка с

котлами-утилизаторами, пар которых используется только для теплоснабжения

местных потребителей.

В первом случае выбор варианта оптимального

использования пара проектируемых котлов-утилизаторов должен производиться

аналогично соответствующему выбору для новых проектируемых предприятий,

рассмотренному выше.

Во втором случае фактически уже реализованный вариант

использования пара действующих котлов-утилизаторов должен быть сопоставлен с

вариантом комбинированного энергопроизводства на базе имеющихся тепловых

нагрузок этих котлов-утилизаторов в добавочном генераторном агрегате с турбиной

типа П. При этом в некоторых случаях может оказаться целесообразной замена уже

действующих котлов-утилизаторов с низкими начальными параметрами пара.

При использовании пара котлов-утилизаторов для

комбинированного энергоснабжения в ряде случаев может оказаться целесообразным

применение тепловых трансформаторов, в частности - для замены длительно

работающих РОУ на ТЭЦ с котлами-утилизаторами[4].

1.4

Использование тепла прочих вторичных энергоресурсов

Физическое тепло технологической продукции в особенности

значительно по своей величине в предприятиях черной металлургии при получении

соответствующего продукта (чугуна, стальных слитков и заготовок, кокса и др.)

путем высокотемпературных огнетехнических процессов.

Производится частично при последующей обработке

металла и зависит от организации металлургического производственного цикла,

являясь наиболее эффективным при непрерывной организации последнего, в

частности, в сталеплавильных и прокатных цехах.

Тушение кокса, выдаваемого из печей при температуре

порядка 1000 °С, может осуществляться водой (водяное, или мокрое тушение кокса)

или инертными газами, циркулирующими в замкнутой системе между гасительными

устройствами и паровыми котлами-утилизаторами, использующими тепло таких газов.

При мокром тушении кокса, наиболее распространенном до

настоящего времени, полностью теряется физическое тепло выдаваемого кокса. При

сухом тушении кокса используется не менее 60% этого тепла в

котлах-утилизаторах.

Использование физического тепла сухого тушения кокса в

паровых котлах-утилизаторах дает экономию тепла, поступающего в коксовые печи

(уголь и обогревающий доменный газ), не менее 2,5%.

Выработка пара в котлах-утилизаторах, установленных, в

системах СТК, в практической работе ряда действующих установок составляет в среднем

0,35-0,5 т пара на 1 т выдаваемого кокса.

Широкое распространение систем сухого тушения и

полноценное использование физического тепла кокса затрудняются периодичностью

действия современных коксовых печей и малой их производительностью.

Использование физического тепла отвальных

металлургических шлаков с температурой выше 1000 °С может иметь большое

значение в предприятиях цветной металлургии. Использование такого тепла

является еще не решенной технической проблемой.

Предлагаемые схемы базируются на водяной грануляции

расплавленных шлаков с использованием получаемого при этом теплоносителя

(горячей воды или пара низкого давления) для выработки электроэнергии или для

целей теплоснабжения потребителей.

Намечаются три принципиальных схемы использования тепла

шлаков, основанные на:

а) мокрой грануляции (водой);

б) сухой грануляции (воздухом);

в) контактной грануляции (на подвижных охлаждающих

поверхностях).

Все предложения по утилизационным установкам без

грануляции оказались нерациональными из-за низкой теплопроводности застывшего

шлака, так как в них предлагается использование основного количества тепла

шлаков при твердой фазе.

Особых сложностей с утилизацией высокопотенциальных энергоресурсов не

возникает, стоит обострить свое внимание на утилизации низкопотенциальных

вторичных энергоресурсов.

Большинство технологических процессов, работа многих

механизмов и систем сопровождается выделением большого количества тепловой

энергии, которая не используется, а рассеивается в окружающей среде и

называется "сбросное тепло".

Сбросное тепло является низкопотенциальным, поскольку

имеет температуру незначительно выше температуры окружающей среды. Его выделяют

как техногенные системы, созданные людьми, так и источники естественного

происхождения (табл.). Использование низкопотенциального тепла обычным путем,

т. е. для нагрева котла с водой на тепловой электростанции затруднено, но

оно обладает колоссальным энергетическим потенциалом, поэтому преобразование

(утилизация) выбрасываемой тепловой энергии в полезную является важной

практической задачей.

Энергетические установки по использованию

низкопотенциального тепла отвечают современной концепции децентрализованного

электропитания и могут быть использованы не только как дополнительные источники

электроэнергии, но и как автономные источники электропитания загородных домов,

небольших поселков, удаленных от электросетей промышленных объектов.

Таблица 1.2. Источники

низкопотенциального тепла

|

Техногенные системы

|

Источники естественного происхождения

|

|

Промышленные предприятия: теплота сжатия газов в

компрессорах; теплота продуктов сгорания различного рода топлива

|

Геотермальные источники (энергия Земли)

|

|

Системы водяного охлаждения, стоки промышленных предприятий

и очистных сооружений (теплота жидкости)

|

Солнечные коллекторы, солнечные концентраторы (энергия

Солнца)

|

|

Биогазовые установки, газогенераторные установки,

пиролизеры (теплота сгорания топлива, сгенерированного в этих установках)

|

Космические солнечные батареи (энергия Солнца)

|

|

Тепловые движители транспортных средств (теплота выхлопных

газов)

|

Наземные солнечные энергоустановки (энергия Солнца)

|

|

Нефтеперерабатывающие заводы, например в Капотне (теплота

сгорания попутного газа)

|

|

|

Космические объекты (тепловые потери оборудования)

|

|

|

Птицефабрики, скотофермы и т. д. (энергия биологического

топлива)

|

|

|

Лесоперерабатывающие предприятия (энергия сжигания отходов)

|

|

Работы по утилизации низкопотенциального тепла

являются актуальными и ведутся во всех развитых странах мира. Например,

автоконцерн BMW разрабатывает системы электроснабжения автомобиля, использующие

в качестве сырья тепло выхлопных газов. Фирма Siemens инвестирует в проекты

автономной системы электроснабжения завода, работающей на разнице температур,

возникающей в технологическом процессе и т. д.[6]. В производстве по

использованию низкопотенциальных ресурсов, широкое распространение получили

абсорбционные установки.

. Абсорбционные холодильные машины

.1 Разновидность и принцип действия основных абсорбционных холодильных

машин

Вторичные энергоресурсы в большом объеме используются в энергетических

теплоиспользующих установках, но так же довольно широко используются и в

холодильных технологиях, одной из наиболее известных и распространенных

является использование абсорбционной холодильной машины.

Абсорбционные холодильные машины находят широкое применение в различных

отраслях промышленности, нуждающихся в искусственном холоде. Эффективность

использования этих машин в большей степени зависит от стоимости теплоты,

расходуемой для их - работы. Поэтому абсорбционные машины более целесообразно

применять там, где имеются дешевые источники теплоты в виде отработавшего

водяного пара, горячей воды, дымовых газов от сжигания твердого, жидкого или

газообразного топлива, теплоты химических реакций и т. д. Эффективность

применения этих машин значительно возрастает при использовании их для

одновременного получения холода и теплоты за счет сбросной теплоты предприятия.

За последние годы интерес к абсорбционным холодильным машинам значительно

возрос в связи с настоятельной необходимостью более полного использования

теплоты, создания безотходной технологии производства, экономии

топливно-энергетических ресурсов. В соответствии с этим увеличился объем

исследований в области процессов и схем абсорбционных машин и значительно

расширился диапазон применения этих машин в промышленности.

В настоящее время широко известны различные схемы абсорбционных

холодильных машин. Применение той или иной схемы зависит от характера внешних

источников теплоты и от свойств хладагента и абсорбента. Так, наиболее распространенными

являются машины, работающие по циклам с теплообменником и ректификацией пара

там, где она требуется. Возможно использование циклов с материальной

регенерацией, с эжектором, двухступенчатых циклов, со ступенчатым абсорбером, с

обратной подачей раствора через абсорбер и генератор. При наличии переменных

температур внешних источников в ряде случаев для получения искусственного

холода может применяться абсорбционно - резорбционная схема холодильной машины.

Нашли широкое применение также безнасосные абсорбционные холодильные машины

периодического и непрерывного действия.

Процессы и циклы абсорбционной холодильной машины осуществляется с

помощью раствора, состоящего из двух, а иногда из трех компонентов. Наиболее

распространенными являются машины, работающие на бинарном растворе, состоящем

из поглотителя (абсорбента ) и хладагента. В качестве растворов для

абсорбционных холодильных машин в настоящее время широкое применение получили

водные растворы аммиака и бромистого лития, причем в первом растворе аммиак, а

во втором- водя являются хладагентами. Водоаммиачный раствор с большим

содержанием хладагента называют крепким ,а с меньшим- слабым. В растворе

бромистый литий - вода концентрация указывается по содержанию бромистого лития,

т.е абсорбента. Основными требованиями, а предъявляемыми к абсорбентам,

являются следующие: более полная и быстрая растворимость в нем хладагента;

значительно более высокая нормальная температура кипения абсорбента по

сравнению с хладагентом. Ограниченная растворимость хладагента в абсорбенте

приводит к сокращению возможности осуществления прямого термодинамического

цикла в машине, а уменьшение разности в нормальных температурах кипения

абсорбента и хладагента влечет за собой необходимость ректификации последнего,

т.е усложняет схему машины и вносит дополнительные необратимые потери в

действительный прямой цикл.

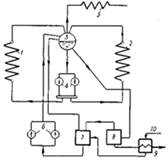

Простейшая схема абсорбционной холодильной машины непрерывного действия

показана на рис 2.1.

Рис.2.1 Простейшая схема абсорбционной холодильной машины непрерывного

действия.

Г - генератор; Кд - конденсатор; А - абсорбер; Д1 - регулирующий вентиль

хладагента; Д2 - регулирующий вентиль расхода; ПМ - паровая машина;

КМ компрессор; Н - насос раствора.

Машина работает следующим образом. В генераторе (кипятильнике) Г

происходит кипение крепкого (по хладагенту) раствора за счет подвода теплоты Q1 от внешнего источника. Процесс кипения протекает при

постоянном давлении рк и непрерывном уменьшении концентрации

раствора и повышении температуры его кипения. Образующийся при этом пар

хладагента и абсорбента поступает в конденсатор Кд, где конденсируется

вследствие отвода от него теплоты QK источником, имеющим температуру окружающей среды.

Концентрация пара, поступающего в конденсатор, будет значительно выше

концентрации кипящего раствора. Конденсация пара в конденсаторе происходит при

давлении рк соответствующем температуре конденсации смеси, причем,

если нормальные температуры кипения хладагента и абсорбента отличаются

существенно (на 200-300 °С), то пар практически состоит только из хладагента и

его конденсация проходит при постоянной температуре, а следовательно, и при

постоянном давлении.

Жидкость, полученная в конденсаторе, дросселируется в дроссельном вентиле

Д1 (а в обратимом цикле расширяется в расширителе) от давления рк

в конденсаторе до давления р0 в испарителе И и поступает в

последний. Давление в испарителе зависит от температуры кипения хладагента,

которая, в свою очередь, определяется температурой охлаждаемого источника. В

результате подвода теплоты Q0 от охлаждаемого источника в

испарителе происходит кипение жидкости. Образовавшийся при этом пар поступает в

абсорбер А. Слабый (по хладагенту) раствор из генератора через дроссельный

вентиль Д2 (или расширитель в обратимом цикле) также подается в

абсорбер. В генераторе машины поддерживается давление рк , а в

абсорбере - давление р0, так как эти аппараты по паровому

пространству соединены соответственно с конденсатором и испарителем. В

абсорбере происходит поглощение пара слабым раствором, в результате чего его

концентрация повышается и доходит до концентрации, j равной начальной в процессе кипения в генераторе. Процесс

абсорбции сопровождается, как правило, выделением теплоты абсорбции Qa, которое отводится источником,

имеющим температуру окружающей среды. Крепкий раствор из абсорбера насосом Н

перекачивается в генератор. Таким образом, замыкаются прямой и обратный циклы и

осуществляется непрерывная работа машины.

В абсорбционной холодильной машине с помощью ее основных элементов:

генератора, дроссельного вентиля Д2 , абсорбера и насоса совершается прямой

термодинамический цикл, а с помощью конденсатора, дроссельного вентиля Д и

испарителя - обратный термодинамический цикл. Поясним это подробнее.

Пар из генератора можно было бы направить в паровую машину ПМ, где после

расширения от давления рк до р0 получалась бы внешняя

работа L, после чего он направлялся бы в

абсорбер на поглощение слабым раствором. В то же время пар из испарителя мог бы

поступать в компрессор КП, где за счет затраты работы L0, сжимался бы от давления р0 до рк и

подавался в конденсатор. Так как вся работа, полученная в паровой машине

прямого цикла, полностью расходуется на привод компрессора обратного цикла,

т.е. L=L0 , то, подавая пар из генератора непосредственно в конденсатор,

можно исключить из схемы паровую машину и компрессор и тем самым совместить

прямой и обратный циклы. Тепловой баланс простейшей абсорбционной холодильной

машины можно записать так:

(2.1)

(2.1)

где  - теплота, подведенная в генераторе от греющего источника;

- теплота, подведенная в генераторе от греющего источника;  - теплота, подведенная в испарителе

от охлаждаемого источника, холодопроизводительностъ машины;

- теплота, подведенная в испарителе

от охлаждаемого источника, холодопроизводительностъ машины;  - работа насоса для подачи крепкого

раствора из абсорбера в генератор;

- работа насоса для подачи крепкого

раствора из абсорбера в генератор;  - теплота, отведенная в конденсаторе

охлаждающей водой (окружающей средой);

- теплота, отведенная в конденсаторе

охлаждающей водой (окружающей средой);  - теплота, отведенная в абсорбере

охлаждающей водой (окружающей средой).

- теплота, отведенная в абсорбере

охлаждающей водой (окружающей средой).

Энергетическая эффективность циклов абсорбционной холодильной машины

определяется тепловым коэффициентом, представляющим отношение

холодопроизводительности к сумме затраченной в генераторе теплоты и работы

насоса

(2.2)

(2.2)

В связи с тем, что величина QH по сравнению с  очень мала, ее можно не учитывать.

Тогда тепловой коэффициент машины

очень мала, ее можно не учитывать.

Тогда тепловой коэффициент машины

(2.3)

(2.3)

Абсорбционную холодильную машину можно сравнивать с системой получения

искусственного холода, состоящей из теплового двигателя и компрессорной

холодильной машины. Следовательно, тепловой коэффициент абсорбционной

холодильной машины можно также выразить произведением термического КПД прямого

цикла ηт и холодильного коэффициента обратного цикла  :

:

(2.4)

(2.4)

В случае совершения обратимых прямого и обратного циклов эффективность

абсорбционной холодильной машины зависит только от отношения абсолютных

температур греющего и охлажденного источников и окружающей среды :

(2.5)

(2.5)

где  - абсолютная температура греющего генератор источника;

- абсолютная температура греющего генератор источника;  - абсолютная температура источника

низкой температуры (охлаждаемого источника);

- абсолютная температура источника

низкой температуры (охлаждаемого источника);  - абсолютная температура окружающей

среды.

- абсолютная температура окружающей

среды.

В действительных циклах абсорбционной холодильной машины тепловой

коэффициент  из-за ряда необратимых процессов всегда будет меньше

из-за ряда необратимых процессов всегда будет меньше  .

.

Коэффициент полезного действия машины (коэффициент обратимости циклов) ηобр выражается отношением:

(2.6)

(2.6)

Характерными источниками необратимых потерь в абсорбционной машине

вследствие совмещения прямого и обратного циклов являются следующие:

невозможность произвольного повышения температуры кипения раствора в генераторе

вследствие равенства давлений в нем и конденсаторе; неполнота процесса

поглощения пара в абсорбере вследствие конечного времени контакта пара и

раствора и конечной поверхности теплообмена; необходимость ректификации пара

для повышения его концентрации в прямом цикле, так как для совмещения циклов

она должна быть такой же, как и в обратном цикле. Последнее относится лишь к

машинам, работающим на бинарных растворах, в которых разность между нормальными

температурами кипения хладагента и абсорбента незначительна [7].

Термодинамическая эффективность абсорбционной холодильной машины может

быть значительно повышена введением в схему регенеративного теплообмена в

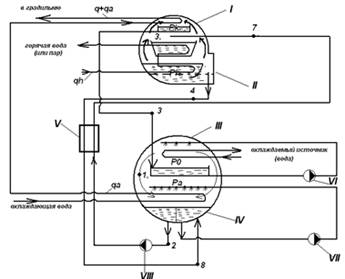

прямом и обратном циклах (рис.2.2.).

Рис.2.2 Абсорбционная холодильная машина с теплообменником.- абсорбер; II

- насос раствора; III - теплообменник раствора; IV - генератор; V -

конденсатор; VI - регулирующий вентиль хладагента; VII - испаритель; VIII-

регулирующий вентиль раствора.

Введение регенеративного теплообмена между слабым и крепким раствором в

специальном теплообменнике растворов уменьшит количество теплоты, подводимое от

внешнего греющего источника в генераторе, и количество теплоты, отводимое в

абсорбере охлаждающей водой, и повысит тепловой коэффициент машины.

Эффективность прямого и обратного совмещенных циклов абсорбционной

холодильной машины может быть выражена произведением термического коэффициента

полезного действия прямого цикла на холодильный коэффициент обратного цикла.

Повышение значения холодильного коэффициента при постоянной температуре

охлаждаемого источника может быть достигнуто подачей в испаритель чистого

хладагента. Поэтому в машинах с незначительной разностью в нормальных

температурах кипения хладагента и абсорбента (к ним относятся водоаммиачные

холодильные машины) требуется ректификация пара, поступающего из генератора в

конденсатор с целью повышения его концентрации по хладагенту. В то же время

ректификация пара неизбежно связана с его охлаждением и , следовательно,

приводит к понижению эффективности прямого цикла, поэтому при оценке общей

эффективности системы совмещенных циклов необходимо учитывать эти два

обстоятельства.

Концентрация пара может быть повышена: 1) водой; 2) крепким раствором до

его поступления в теплообменник; 3) частью крепкого раствора, отводимого в

ректификатор помимо теплообменника; 4) частью жидкого хладагента, отводимого в

ректификатор из конденсатора [7].

В самом генераторе повышение концентрации пара от какого-то среднего

значения до концентрации, равновесной крепкому раствору, может быть достигнуто

путем подачи крепкого раствора в генератор сверху в противоток выходящему из

него пару с устройством развитой поверхности контакта пара и жидкости. Это

осуществляется в специальной ректификационной колонне, нижняя часть которой

заполнена слоем фарфоровых цилиндрических колец, а в верхней части установлены

колпачковые тарелки. Ректификация пара водой осуществляется в специальном

аппарате, называемом дефлегматором, или водяным ректификатором. Пар, идущий из

генератора, охлаждается в нем за счет прикосновения с холодными трубками,

внутри которых циркулирует охлаждающая вода. В результате понижения температуры

пара происходит частичная его конденсация. Образовавшийся конденсат (флегма)

через гидрозатвор вновь отводится в генератор на ректификационные тарелки, а

оставшийся пар более высокой концентрации направляется в конденсатор. Схема

включения дефлегматора показана на рисунке.2.3.

В целом ректификация водой приводит к повышению теплового коэффициента

системы совмещенных циклов.

Через теплообменник растворов схемы абсорбционных холодильных машин

проходят разные количества крепкого и слабого раствора.

Рис.2.3 Абсорбционная холодильная машина с теплообменником и водяным

дефлегматором.- абсорбер; II - насос раствора; III - теплообменник раствора; IV

- генератор; V - дефлегматор; VI - конденсатор; VII

- регулирующий вентиль хладагента; VIII испаритель; IX- регулирующий вентиль

раствора.

Процессы теплообмена в теплообменнике растворов всегда протекают

необратимо. Уменьшение потерь в прямом термодинамическом цикле может быть

достигнуто путем применения обратной подачи раствора через абсорбер и генератор

до поступления крепкого и слабого раствора в теплообменник. Схема машины с

обратной подачей раствора показана на рис.2.4.

При пропускании крепкого раствора через змеевики обратной подачи

абсорбера в идеальном случае он достигнет температуры слабого поступающего в абсорбер раствора.

Рис.2.4 Абсорбционная холодильная машина с обратной подачей раствора

через абсорбер и генератор.- абсорбер; II - змеевики обратной подачи

абсорбера; III - насос раствора; IV-регулирующий вентиль раствора; V -

генератор; VI - змеевики обратной подачи генератора; VII - дефлегматор; VIII -

конденсатор; IX- регулирующий вентиль хладагента; X - испаритель.

При этом теплота слабого раствора передается уже не охлажденной воде, а

крепкому раствору и, таким образом, вновь возвращается в генератор.

Следовательно, на эту величину уменьшается тепловая нагрузка на генератор.

Термодинамическую эффективность обратного совмещенного цикла можно

повысить включением в схему машины парожидкостного теплообменника,

осуществляющего регенеративный теплообмен между жидким хладагентом, выходящим

из конденсатора, и паром из испарителя (рис.2.5).

При низких температурах греющего источника циклы абсорбционной машины

можно осуществить по более сложным схемам, таким, как схема двухступенчатой

холодильной машины, схема с регенерацией, с поджимающим компрессором, со ступенчатым

абсорбером и др.[7].

Рис.2.5 Парожидкостной теплообменник.

I - конденсатор; II -

парожидкостной теплообменник; III - регулирующий вентиль; IV - испаритель.

Рассмотрим некоторые из них.

Как правило, в двухступенчатых холодильных машинах (рис.2.6) подача

греющего источника в генераторы и охлаждающей воды в абсорберы первой и второй

ступени осуществляются параллельно и, следовательно, соблюдается равенство

высших температур кипения в генераторах и низших температура абсорбции в

абсорберах обоих ступеней. Концентрация пара после ректификации в верхней и

нижней ступени одинакова. В водоаммиачных двухступенчатых абсорбционных машинах

при определенных температурах греющего источника и охлаждающей среды возможно

получение температур кипения в испарителе около -70°С; возможна также работа

машины на две температуры кипения.

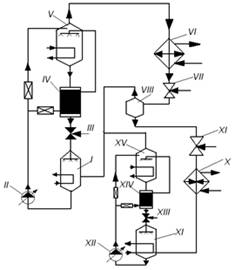

Рисунок 2.6 Двухступенчатая абсорбционная холодильная машина.

I, XI-

абсорберы; II, XII - насосы раствора; III, XIII - регулирующие вентили раствора; IV, XIV- теплообменники раствора;

V,XV - генераторы; VI - конденсатор, VII, IX - регулирующие

вентили хладагента; VIII - отделитель жидкости; X - испаритель.

Схема абсорбционной холодильной машины с материальной регенерацией

показана на рис.2.7. В ней происходит многократное дросселирование слабого

раствора на пути от генератора до абсорбера сначала до промежуточных давлений,

а затем до давления кипения, а также многоступенчатое нагнетание крепкого

раствора на пути от абсорбера до генератора. Образовавшийся при дросселировании

пар отделяется от слабого раствора в жидкоотделителях и поглощается в

концентраторах крепким раствором. Таким образом, при многократном

дросселировании концентрация слабого раствора понижается, а концентрация

крепкого раствора по мере повышения давления возрастает. Такая материальная

регенерация приводит к расширению зоны дегазации раствора и возможности

осуществления прямого совмещенного цикла при более низкой температуре греющего

источника.

Рис.2.7 Абсорбционная холодильная машина с материальной регенерацией.-

абсорбер; II, III - насосы раствора; IV, VII -

регулирующие вентили раствора; V - отделитель жидкости; VI - конденсатор; VIII

- теплообменник растворов; IX - генератор; X - конденсатор; XI - регулирующий

вентиль хладагента; XII - испаритель.

Расширить зону дегазации можно также включением в схему одноступенчатой

машины поджимающего компрессора, который устанавливается на паровой линии либо

между испарителем и абсорбером, либо между генератором и конденсатором [7].

Осуществление прямого цикла при низкой температуре греющего источника

возможно также применением схемы машины со ступенчатым абсорбером. В отличие от

обычной абсорбционной холодильной машины в абсорбционно - резорбционной машине

конденсатор заменен абсорбером, а испаритель - генератором низкого давления.

Рис.2.8 Абсорбционная холодильная машина со ступенчатым абсорбером.

I,VI - абсорберы; II - регулирующий

вентиль раствора; III - теплообменник; IV - генератор; V - конденсатор; VII, X

- регулирующие вентили хладагента; VIII - отделитель жидкости; IX, XII - насосы

раствора; XI - испаритель.

Положительным качеством одноступенчатых абсорбционно- резорбционных машин

является возможность использования более низких температур греющего источника,

более низких давлений в резорбере и генераторе и возможность большего, по

сравнению с конденсатором, подогрева воды в резорбере.

Большими возможностями располагает двухступенчатая абсорбиионно-

резорбционная машина. В ней холод получается на двух температурных уровнях: в

испарителе и дегазаторе, причем в последнем температура кипения определяется

концентрацией кипящего раствора и может меняться в широком Диапазоне [7].

2.2 Применение абсорбционних холодильных машин в качестве тепловых

насосов

Значительной выгоды можно ожидать при использовании в качестве тепловых

насосов АБХМ.

Режим абсорбционного теплового насоса (АТН) характеризуется отводом

теплоты абсорбции на уровне температур более высоком , чем окружающая среда.

При этом АТН может осуществлять трансформацию теплоты на более низкий

температурный уровень (понижающий АТН) или более высокий температурный уровень

(повышающей АТН).

Энергетической характеристикой АТН служит его отопительный коэффициент

(коэффициент трансформации), представляющий собой отношение

теплопроизводительности к количеству теплоты, израсходованной в процессе

работы.

Рис.2.9 Схема АТН.

,

, ,

, - температуры греющей среды, отводимой теплоты, источника

низкопотенциальной

теплоты;1-генератор,2-конденсатор,3-испаритель,4-абсорбер,5-теплообменник.

- температуры греющей среды, отводимой теплоты, источника

низкопотенциальной

теплоты;1-генератор,2-конденсатор,3-испаритель,4-абсорбер,5-теплообменник.

Если  >

> >

> - понижающий ТН; если

- понижающий ТН; если  <

< >

> - повышающий ТН.

- повышающий ТН.

Теплопроизводительность понижающего АТН составляют нагрузки абсорбера  и конденсатора

и конденсатора  , которые отводятся при температуре

более низкой,чем расходуемая теплота

, которые отводятся при температуре

более низкой,чем расходуемая теплота  греющего источника [12].

греющего источника [12].

Применение понижающего АТН связано с необходимостью использования в

качестве греющей среды высокотемпературного источника теплоты(пар давления  =0,6-0,8 МПа, горячая воды

=0,6-0,8 МПа, горячая воды  =160-180оС). В этом случае

на единицу затраченной высокопотенциальной теплоты приходится большее

количество теплоты меньшего потенциала:

=160-180оС). В этом случае

на единицу затраченной высокопотенциальной теплоты приходится большее

количество теплоты меньшего потенциала:

, (2.7)

, (2.7)

где  ,

,  ,

,  - тепловые нагрузки на конденсатор, абсорбер и генератор

соответственно,

- тепловые нагрузки на конденсатор, абсорбер и генератор

соответственно,  - тепловой коэффициент.

- тепловой коэффициент.

Коэффициент трансформации понижающего АТН может быть представлен в виде:

, (2.8)

, (2.8)

где  ,

,  ,

,  - соответственно температуры высокопотенциального источника,

средняя температура нагрева воды в абсорбере и конденсаторе, температура

окружающей среды, ηд - степень термодинамического

совершенства (общий эксергитический КПД).

- соответственно температуры высокопотенциального источника,

средняя температура нагрева воды в абсорбере и конденсаторе, температура

окружающей среды, ηд - степень термодинамического

совершенства (общий эксергитический КПД).

В режиме понижающего трансформатора вода последовательно подогревается в

абсорбере и конденсаторе от 40оС до 70 оС и пользуется

для отопления и горячего водоснабжения. Источниками низкопотенциальной теплоты

может быть оборотная воды предприятий, которая подается в испаритель, где

охлаждается от 35 оС до 25 оС [13].

Действительные процесс понижающего абсорбционного бромистолитиевого

термотрансформатора (АБТ) осуществляются таким же образом, как и АБХМ [7].

В пределах температур кипения в испарителе 25…30 оС и

конденсации 60 оС коэффициент трансформации равен 1,6-1,7.

Второй тип АТН - повышающий термотрансформатор, представляет собой

абсорбционную холодильную систему, в которой давление в конденсаторе ниже

давления в испарителе. Для осуществления режима повышающего трансформатора

требуется источник низкой температуры (4-18 оС), который позволяет

бы получить низкую температуру конденсации. В этом случае источником греющей

среды для выпаривания раствора в генераторе может быть низкопотенциального

бросовая теплота- горячая воды  =50-70 оС. Теплота того же источника подводится в

испаритель, что позволяет получить высокое давление и температуру в абсорбере и

отвести теплоту абсорбции при

=50-70 оС. Теплота того же источника подводится в

испаритель, что позволяет получить высокое давление и температуру в абсорбере и

отвести теплоту абсорбции при  =70-90 оС[13].

=70-90 оС[13].

Коэффициент преобразования (трансформации)

(2.9)

(2.9)

где  - тепловая нагрузка на испаритель.

- тепловая нагрузка на испаритель.

Следует отметить, что повышающий термотрансформатор имеет тем больший

коэффициент преобразования, чем ниже температура окружающей среды, т.е

произведет тем больше теплоты для нужд отопления ,чем ниже эта температура. В

абсорбционном бромистолитиевом повышающем термотрансформаторе коэффициент трансформации

выше, чем в водоаммиачном. К недостатку бромистолитиевого повышающего

термотрансформатора следует отнести невозможность осуществления процессов

конденсации при отрицательных температурах [7].

АБХМ, предназначенный для хладо- и теплоснабжения промышленных

предприятий, получили широкое применение в нефтехимии, электронной

промышленности и на АЭС. Эти машины могут быть использованы для работы в

холодильном режиме (ХМ) и в режиме ТН. Они являются экологически чистым

оборудованием и позволяют получить существенную экономию

топливно-энергитических ресурсов. Значительное энергосбережение достигается в

результате использования вторичных тепловых ресурсов. В этом случае полностью

экономится топливо ,которое затрачивалось бы для выработки электрической энергии

на привод компрессора компрессионных холодильных машин. Наиболее широкое

применение получили АБХМ холодопроизолительностью 1000кВт и 3000кВт. В мировой

практике широко распространены ТН для теплоснабжения. На базе холодильной машин

АБХМ-1000 и АБХМ-3000 разработаны термотрансформаторы, предназначенные для

получения теплоты:

более низкого температурного уровня относительно греющего источника

(понижающий термотрансформатор с коэффициентом трансформации 1,65);

более высокого температурного уровня относительно греющего источника

(повышающий термотрансформатор с коэффициентом трансформации 0,5);

двух различных уровней при комплексной выработке охлажденной и горячей

воды (термотрансформатор для холодоснабжения).

.3 Особенности абсорбционных бромистолитиевых холодильных машин

В домашних холодильниках и кондиционерах широко используются безнасосный

абсорбционные холодильные машины малой холодопроизводительности. Основной

особенностью этих машин является отсутствие насоса для подачи раствора из

абсорбера в генератор. Это делает машины более надежными в эксплуатации и

долговечными. Различают два типа безнасосных машин: периодического и

непрерывного действия. В свою очередь машины периодического действия могут быть

с жидким или твердым абсорбентом.

Машины непрерывного действия применятся в основном в бытовых

холодильниках. Они бесшумны в работе, надежны в эксплуатации. Широкое

применение получили водоаммиачные и бромистолитиевые безнасосные машины

непрерывного действия. Холодильная машина для создания микроклимата в жилых

зданиях типа "коттедж", небольших складах и производственных

помещениях должна обладать высокой надежностью, экономичностью, простой в

эксплуатации и, по возможности, не требовать высококвалифицированного

обслуживания. Такими качествами обладает безнасосная абсорбционная

бромистолитиевая холодильная машина(АБХМ). Холодопроизводительность таких машин

невелика и составляет 5…10 кВт. В холодное время эти машины могут служить для

подогрева воздуха, работая в режимах понижающего термотрансформатора или калорифера

[11]. Для обогрева АБХМ обычно применяется природный газ.

Рис.2.10 Схема реальной абсорбционной бромистолитиевой холодильной машины

Рис.2.11 Процесс работы АБХМ в h-ξ-диаграмме.

I-конденсатор,II-генератор,III-испаритель,IV-абсорбер,V-регенеративный

теплообменник,VI-насос рециркулируемой воды,VII-насос смешанного раствора,VIII-насос слабого раствора

На рис.2.10 показана принципиальная схема АБХМ, широко используемой в

СКВ, и на рис 2.11 процесс ее работы в h-ξ-диаграмме.

1-2-7-5-4-8-9-10-2-процесс работы схемы с генератором затопленного типа.

1-2-7-11-4-8-12-2- процесс работы схемы с генератором оросительного типа.

Принцип работы АБХМ с генератором затопленного типа.

За счет тепла технологической воды (хладоносителя), поступающей в трубное

пространство испарителя III, в

межтрубном пространстве кипит холодильный агент (точка 1) при остаточном

давлении  ( ≈ 5-8 мм.рт.ст.).

( ≈ 5-8 мм.рт.ст.).

Водяные пары проходят через жалюзийную решетку, где отбивается капельная

влага, и в состоянии  поступает в межтрубное пространство абсорбера IV. В блоке абсорбер - испаритель из-за

высокого значения удельного объема пара скорость его движения значительна (≈40-50

мм.рт.ст), вследствие чего необходимо учитывать суммарные гидравлические

сопротивления

поступает в межтрубное пространство абсорбера IV. В блоке абсорбер - испаритель из-за

высокого значения удельного объема пара скорость его движения значительна (≈40-50

мм.рт.ст), вследствие чего необходимо учитывать суммарные гидравлические

сопротивления  на всех участках движения пара из испарителя в абсорбер, и

давление в абсорбере:

на всех участках движения пара из испарителя в абсорбер, и

давление в абсорбере: В абсорбере раствор абсорбирует водяные пары и приближается к

своему равновесному состоянию. В результате конечной скорости процесса

абсорбции, ограниченных поверхностей и времени контакта пара и абсорбера

возможно недосыщение раствора в абсорбере

В абсорбере раствор абсорбирует водяные пары и приближается к

своему равновесному состоянию. В результате конечной скорости процесса

абсорбции, ограниченных поверхностей и времени контакта пара и абсорбера

возможно недосыщение раствора в абсорбере  . В процессе абсорбции выделяется

тепло, которое отводится охлаждающей водой, протекающей в трубном пространстве

аппарата.

. В процессе абсорбции выделяется

тепло, которое отводится охлаждающей водой, протекающей в трубном пространстве

аппарата.

Количество раствора, поступающего на абсорбцию недостаточно для создания

необходимой плотности орошения поверхности и отвода тепла абсорбции. Поэтому

часть отработавшего слабого раствора из емкости абсорбера подмешивается

крепкому раствору насосом VII и

смесь промежуточной концентрации распыляется форсунками над поверхностью

абсорбера.

Слабый раствор в состоянии 2 из абсорбера направляется через

теплообменник V, где нагревается встречным потомком

горячего крепкого раствора до состояния 7, в генератор II. За счет тепла греющей среды(горячая вода или пар) раствор

подогревается до состояния 5 и кипит при остаточном давлении  (≈35-55 мм.рт.ст.),которое

определяется температурой охлаждающей воды, направленной в конденсатор I.В генераторе II процесс кипения идет при переменном

давлении, вследствие чего наблюдается недовыпаривание раствора на

(≈35-55 мм.рт.ст.),которое

определяется температурой охлаждающей воды, направленной в конденсатор I.В генераторе II процесс кипения идет при переменном

давлении, вследствие чего наблюдается недовыпаривание раствора на  (где

(где  -концентрация бромистого лития при

протекании процесса при постоянном давлении,

-концентрация бромистого лития при

протекании процесса при постоянном давлении, - концентрация бромистого лития при

протекании действительного процесса).

- концентрация бромистого лития при

протекании действительного процесса).

В связи с большой разностью температур кипения воды и соли бромистого

лития из раствора выпариваются практически чистые водные пары, что исключает

необходимость их ректификации. Через жалюзийную решетку, ограждающего паровое

пространство генератора, пары в состоянии 3, поступают в конденсатор

I, давление в котором  . Тепло конденсатора отводится

охлаждающей водой, а конденсат по гидрозатвору сливается в испаритель (точка

3).

. Тепло конденсатора отводится

охлаждающей водой, а конденсат по гидрозатвору сливается в испаритель (точка

3).

Объема конденсата недостаточно, чтобы обеспечить необходимую плотность

орошения трубного пучка оросительного испарителя. В связи с этим вводится

рециркуляция жидкости через испаритель III: из емкости испарителя рецируляционным насосом VI жидкий холодильный агент подается к

форсункам и распыляется над поверхностью теплообмена.

Горячий крепкий раствор с концентрацией  , полученный после отгона водяных

паров, выходящих из генератора II в

состоянии 4, направляется в абсорбер через регенеративный теплообменник V. В теплообменнике горячий крепкий

раствор охлаждается до состоянии 8 холодным слабым раствором [9,6].

, полученный после отгона водяных

паров, выходящих из генератора II в

состоянии 4, направляется в абсорбер через регенеративный теплообменник V. В теплообменнике горячий крепкий

раствор охлаждается до состоянии 8 холодным слабым раствором [9,6].

Удельные тепловые потоки в аппаратах АБХМ таковы:

В испарителе: (2.10)

(2.10)

в конденсаторе: (2.11)

(2.11)

в абсорбере: (2.12)

(2.12)

в генераторе: , (2.13)

, (2.13)

где (2.14)

(2.14)

тепловой коэффициент машины  (2.15)

(2.15)

Рабочим агентом в этих установках служит вода, а абсорбентом -бромистый

литий Br-Li [10]. Такие установки применятся обычно для охлаждения

воздуха в области температур от 0 до 9-10 оС за счет использования в

качестве источников энергии пара давлением 0,11-0,13 МПа или перегретой воды с

температурой 85-130оС.

Цикл АБХМ ограничен максимальной концентрацией крепкого раствора

бромистого лития 64,5%. При охлаждении водой температурой 30-32 оС

эта концентрация достигается при относительно низких параметрах греющей среды

становится выше указанных значений, необратимые потери в генераторе в процессе

теплообмена увеличиваются [3].

В холодильном режиме осуществляется охлаждение воды до 6…7 оС

в результате использования низкопотенциальной теплоты пара p=0,15 МПа или горячей воды с t=90-120 оС либо

высокопотенциальной теплоты пара p=0,70,8

МПа или природного газа при газовом обогреве [13].

Преимуществами АБХМ являются: пожаровзрывобезопасность, нетаксичность

рабочих тел, надежность, стабильность в работе, бесшумность, широкий диапазон

регулирования производительности, достаточно высокие энергетические показатели.

Для увеличения срока службы АБХМ в раствору Br-Li добавляются

ингибиторы - литий хромоволокнистый чистый ( Li2CrO4)

гидроокись лития (LiOH),которые

препятствуют процессу коррозии во время работы аппарата [9].

На основе 30-летнего опыта производства создано новое поколение машин

повышенной надежности и коррозионностойкости материалов. Конструкционный

материал теплообменных поверхностей абсорбера, испарителя и конденсатора -

тонкостенная медная трубка.

3. Оценка эффективности работы абсорбционных бромистолитиевых холодильных

машин

Для оценки эффективности работы абсорбционной бромистолитиевой

холодильной машины рассмотрим АБХМ-1000.

Для расчетов выбрана АБХМ-1000[1].

Показатели машины:

Холодопроизводительность………..1163 кДж/с

Температура испарения…………….........7оС

Температура охлаждающей воды……………….20 оС

Расход греющей воды…………….80м3/ч

Температура греющей воды………….100 оС

Расход охлаждающей воды………….250м3/ч

Расход греющего пара…………..2,8т/ч

Холодильный коэффициент………………….0,7

Завод изготовитель………Пензенский завод химического машиностроения.

.1 Расчет действительных циклов абсорбционной бромистолитиевой

холодильной машины

Расчет тепловых потоков бромистолитиевой абсорбционной холодильной машины

с учетом основных необратимых потерь термодинамических процессов.

Схема машины- с генератором затопленного типа и рециркуляцией воды через

испаритель и рециркуляцией слабого раствора через абсорбер. Подача охлаждающей

воды в абсорбер и конденсатор последовательная : сначала в абсорбер, а затем в

конденсатор.

Исходные данный:

Температура воды, оС:

Греющей  =100

=100

Охлаждающей  =20

=20

Охлажденной  =7

=7

Принятые значения температур и давлений следующие.Высшая температура в

конце процесса кипения раствора в генераторе:

, (3.1)

, (3.1)

=10-20 оС зависит от типа генератора

[2],принимаем

=10-20 оС зависит от типа генератора

[2],принимаем  =20 оС.

=20 оС.

=100-20=80 оС.

=100-20=80 оС.

Температура конденсации при условии параллельной подачи воды в абсорбер и

конденсатор:

(3.2)

(3.2)

Разность температур  =8-10 оС [2], принимаем

=8-10 оС [2], принимаем  =8 оС, подогрев воды в

абсорбере принимаем

=8 оС, подогрев воды в

абсорбере принимаем  =5 оС [2],тогда температура конденсации составит

:

=5 оС [2],тогда температура конденсации составит

:

=20+5+8=33 оС.

=20+5+8=33 оС.

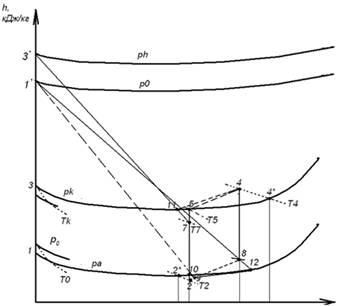

Давление конденсации определяют с помощью  диаграммы (рис. 3.1.) при ξ=0,

диаграммы (рис. 3.1.) при ξ=0,

=33 оС:

=33 оС:  =40 мм.рт.ст.

=40 мм.рт.ст.

Так как давление конденсации пара рабочего тела значительно выше давления

его кипения, удельный объем пара в конденсаторе при данных условиях почти в

шесть раз ниже удельного объема пара в испарителе. В связи с этим в блоке

генератор- конденсатор скорость движения пара из генератора в конденсатор будет

низкой и гидравлическими сопротивлениями прохождению пара между указанными

аппаратами можно пренебречь ΣΔ =0 и принять давление кипения

раствора ph равным давлению конденсации пара

=0 и принять давление кипения

раствора ph равным давлению конденсации пара  , т.е.

, т.е.  =

=  =40 мм.рт.ст.

=40 мм.рт.ст.

Низшая температура раствора в конце процесса абсорбции:

(3.3)

(3.3)

=20+8=28 оС

=20+8=28 оС

Температура кипения воды в испарителе:

(3.4)

(3.4)

Разность температур  принимаем в пределах 2-5 оС [2],принимаем

принимаем в пределах 2-5 оС [2],принимаем  =3 оС. Тогда:

=3 оС. Тогда:

=7-3=4 оС.

=7-3=4 оС.

Давление кипения воды в испарителе (при ξ=0,  =4 оС) по рис.3.1.

=4 оС) по рис.3.1.

=6 мм.рт.ст.

=6 мм.рт.ст.

Суммарные гидравлические сопротивления прохождению газа из испарителя в

абсорбер по опытным данным величина ΣΔр достигает в промышленных типах

машин примерно 1 мм.рт.ст. Тогда давление пара в абсорбере составит:

- ΣΔр=6-1=5 мм.рт.ст.

- ΣΔр=6-1=5 мм.рт.ст.

Теоретическое значения концентрацией слабого раствора  и крепкого

и крепкого  раствора:

раствора:

=56%,

=56%,

=62%.

=62%.

По опытным данным в генераторах затопленного типа недовыпаривание  крепкого раствора составляет

2,5-3,5% [2]. Принимаем

крепкого раствора составляет

2,5-3,5% [2]. Принимаем  =2,5%.

=2,5%.

Действительная концентрация крепкого раствора :

(3.5)

(3.5)

=62-2,5=59,5%

=62-2,5=59,5%

Действительная концентрация крепкого раствора из-за опасности его

кристаллизации в аппаратах, трубопроводах и других элементах не должна

превышать 64,5%. Это условие соблюдается, т.е  ≤ 64,5%. Если

≤ 64,5%. Если  >64,5%, то необходимо изменить

температуру

>64,5%, то необходимо изменить

температуру  крепкого раствора или давления его кипения

крепкого раствора или давления его кипения  путем увеличения соответственно

величины Δ

путем увеличения соответственно

величины Δ или температуры конденсации

или температуры конденсации . Можно одновременно изменять

. Можно одновременно изменять  и

и  до тех пор, пока не будет выполнено условие

до тех пор, пока не будет выполнено условие  < 64,5%.

< 64,5%.

Действительная концентрация слабого раствора  в абсорбере выше теоретического

значения концентрации

в абсорбере выше теоретического

значения концентрации  на величину недосыщения раствора

на величину недосыщения раствора  . Величина

. Величина  зависит от параметров машины и может

изменятся в пределах 0,5-2,5%,принимаем

зависит от параметров машины и может

изменятся в пределах 0,5-2,5%,принимаем  =1,5%. Тогда:

=1,5%. Тогда:

(3.6)

(3.6)

=56+1,5=57,5%

=56+1,5=57,5%

При наличии конечной разности  температура на "холодной"

стороне теплообменника температура крепкого раствора на выходе из него:

температура на "холодной"

стороне теплообменника температура крепкого раствора на выходе из него:

(3.7)

(3.7)

Разность температур  принимается в пределах температур 15-20 оС [2].

Принимаем

принимается в пределах температур 15-20 оС [2].

Принимаем  =15 оС. Тогда:

=15 оС. Тогда:

=28+15=43 оC.

=28+15=43 оC.

Параметры узловых точек циклов приведены в табл. 3.1.

Таблица 3.1. Параметры узловых точек

Кратность циркуляции раствора по (2.14):

=59,5/(59,5-57,5)=29,75 кг/кг.

=59,5/(59,5-57,5)=29,75 кг/кг.

Теплота теплообменника:

(3.8)

(3.8)

=(29,75-1)*(341-270)=2041,25 кДж/кг.

=(29,75-1)*(341-270)=2041,25 кДж/кг.

Энтальпия слабого раствора после теплообменника:

(3.9)

(3.9)

=248+2041,25/29,75=316,61 кДж/кг.

=248+2041,25/29,75=316,61 кДж/кг.

При  =316,61 кДж/кг и

=316,61 кДж/кг и  =57,5% температура слабого раствора

=57,5% температура слабого раствора  =65 оC.

=65 оC.

В связи с тем что слабый раствор на входе в генератор недогрет до

состояния равновесия, в оросительном генераторе с момента распыления и

форсунках он абсорбирует пар, вследствие чего концентрация раствора снижается,

а температура его повышается практически до равновесного значения. Процесс 7-5

-абсорбция пара, а процесс 5-4-кипение раствора в генераторе затопленного типа.

Температуру  находим по

находим по  диаграмме (рис. 3.1.) по известным давлении

диаграмме (рис. 3.1.) по известным давлении  =40 мм.рт.ст. и

=40 мм.рт.ст. и  =57,5%:

=57,5%:  =68 оC.

=68 оC.

Средняя температура раствора, кипящего в генераторе:

(3.10)

(3.10)

=(80+68)/2=74 оC.

=(80+68)/2=74 оC.

Концентрация раствора, соответствующая температуре  =74 оC(точка 6):

=74 оC(точка 6):  =58%.

=58%.

Энтальпия перегретого пара на выходе из генератора определяется по h-ξ диаграмме при известных  =40 мм.рт.ст. и

=40 мм.рт.ст. и  =58%:

=58%:

=3060 кДж/кг.

=3060 кДж/кг.

Теплота генератора определяется по (2.13):

=3060+(29,75-1)*341-29,75*316,61=3444.6 кДж/кг.

=3060+(29,75-1)*341-29,75*316,61=3444.6 кДж/кг.

Теплота испарителя определяется по (2.10):

=2915-552=2363 кДж/кг.

=2915-552=2363 кДж/кг.

Теплота конденсатора) определяется по (2.11:

=3060-552=2508 кДж/кг.

=3060-552=2508 кДж/кг.

Теплота абсорбера) определяется по (2.12:

=2915+(29,75-1)*270-29,75*248=3299,5 кДж/кг.

=2915+(29,75-1)*270-29,75*248=3299,5 кДж/кг.

Теплота подведения :

(3.11)

(3.11)

=3444,6+2363=5807,6 кДж/кг.

=3444,6+2363=5807,6 кДж/кг.

Теплота отведения :

(3.12)

(3.12)

=2508+3299,5=5807,5 кДж/кг

=2508+3299,5=5807,5 кДж/кг

Тепловой баланс:

5807,6≈5807,5 кДж/кг.

Тепловой коэффициент определяется по (2.15):

=2364/3444,6=0,686.

=2364/3444,6=0,686.

Рис.3.1. h-ξ диаграмма для раствора вода-

бромистый литий.

.2 Расчет абсорбционного понижающего

термотрансформатора

Расчет тепловых потоков абсорбционного бромистолитиевого понижающего

термотрансформатора с учетом основных необратимых потерь термодинамических

процессов. Определение температуры горячей воды на выходе из конденсатора.

Схема термотрансформатора - с генератором затопленного типа, с