Щебеночно-мастичный асфальтобетон

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

(МАДИ)

Кафедра «Строительные материалы»

РЕФЕРАТ

на тему: Щебеночно-мастичный

асфальтобетон

МОСКВА

Содержание

Введение

Общие сведения

Особенности структуры щебеночно-мастичного асфальтобетона

Физико-механические свойства щебеночно-мастичного

асфальтобетона

Особенности национальных стандартов на материал

Литература

Введение

В России за последние 10 лет при устройстве покрытий дорог с высокой

грузонапряженностью находит все более широкое применение щебеночно-мастичный

асфальтобетон (ЩМА). Популярность этого материала обусловлена его

специфическими транспортно-эксплуатационными показателями, включая

комфортабельные и безопасные ездовые качества, сопротивляемость внешним

воздействиям, стабильность и долговечность слоя и пр.

Столь резкому увеличению объемов способствовали положительные заключения

авторитетных комиссий из представителей ДСД «Центр», «Центр-дорконтроль», ФГУП

«Союздорпроект», ФГУП «Союздорнии», АО «Центро-дорстрой» и др., подтверждающие

технологические и эксплуатационные преимущества покрытий из ЩМА в сравнении с

традиционными асфальтобетонами. Выводы о хорошем состоянии покрытий из ЩМА были

сделаны на основании результатов регулярных обследований состояния

автомагистралей, работающих в тяжелых условиях эксплуатации.

С учетом положительного опыта Росавтодором РФ принято решение о

расширенном применении щебеночно-мастичного асфальтобетона на федеральных

дорогах России при условии обязательного научно-технического сопровождения

строительства. За истекший период накоплен богатый зарубежный и отечественный

опыт применения щебеночно-мастичных асфальтобетонов при устройстве верхних

слоев дорожных покрытий с шероховатой поверхностью. В настоящем реферате отражены

наиболее важные аспекты этого весьма перспективного направления развития

дорожной технологии.

Общие сведения

Щебеночно-мастичный асфальтобетон (ЩМА) - это горячая асфальтобетонная

смесь, состоящая из щебеночного каркаса, в котором все пустоты между крупным

щебнем заполнены смесью битума с дробленым песком и минеральным порошком.

Основное отличие ЩМА от обычных асфальтобетонов заключается в его жёсткой

каркасной структуре в слое покрытия. Такая структура обеспечивает передачу

нагрузки с поверхности в нижележащие слои через непосредственно контактирующие

друг с другом отдельные крупные частицы каменного материала. Тем самым

достигается существенное снижение деформаций слоя покрытия как в продольном,

так и в поперечном направлениях. В ЩМА основную структуру составляет крупный

щебень, а мелкий служит только для образования мастики, заполняющей межкаменное

пространство в щебеночном каркасе. При этом объем незаполненного пространства

составляет не более 3...5%.

ЩМА представляет собой самостоятельную разновидность асфальтобетонов,

одновременно обеспечивающую водонепроницаемость, сдвигоустойчивость и

шероховатость устраиваемого покрытия. В отличие от асфальтобетонных смесей по

ГОСТ 9128-97 ЩМА характеризуется повышенным содержанием щебня и битума (до 80 %

и 7,5 % по массе соответственно) с остаточной пористостью до 1 %. Для удержания

на поверхности щебня такого количества свободного битума, в особенности на

стадии производства работ, необходимо обязательное присутствие в смеси

стабилизирующих волокнистых добавок. Процесс приготовления и укладки ЩМА

технологичен и не требует специального оборудования за исключением агрегата

подачи и дозирования добавки. Оригинальный компонентный состав позволяет

укладывать материал механизированным способом тонкими слоями, снижая удельный

расход смеси на квадратный метр покрытия. Поэтому в сравнении с традиционными

асфальтобетонами ЩМА становится рентабельным, хотя и готовится из более

дорогого исходного сырья. Безусловным достоинством ЩМА к тому же является

низкий уровень расходов по ремонту и содержанию покрытия. Щебеночно-мастичный

асфальтобетон впервые был разработан в середине 1960-х годов в Германии и

получил название «Splittmastixasphalt» (SMA), соответственно в английской

транскрипции - «Stone Mastic Asphalt» и в американской - «Stone Matrix

Asphalt». Он появился как следствие борьбы дорожных служб с интенсивным

разрушением дорожного полотна и колее образованием

на дорогах в связи с ростом автомобильного движения. В 1984 году на

применение SMA введен национальный стандарт. В России первые опытные участки с

покрытиями из ЩМА появились в 2000 году на дорогах М-4 «Дон», М-1 «Беларусь».

Особенности структуры щебеночно-мастичного асфальтобетона

щебеночный мастичный асфальтобетон стандарт

В структурном отношении щебеночно-мастичный асфальтобетон отличается от

других типов смесей на столько, что его относят к самостоятельной группе

дорожно-строительных материалов. Принципиальное различие обнаруживается уже на

макро- и микроструктурном уровне при формировании минерального остова асфальтобетона.

В частности, если подбор зернового состава традиционных асфальтобетонов основан

на принципе плотных смесей, т.е. получении наибольшей плотности материала после

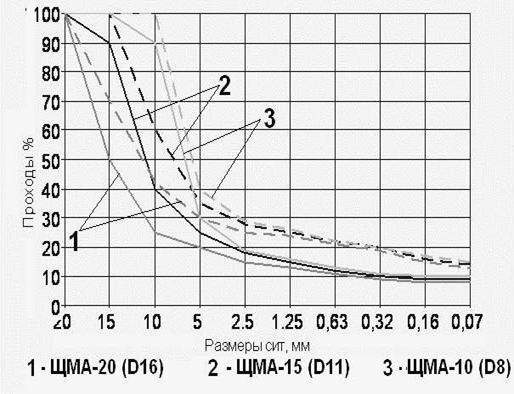

его уплотнения, то в ЩМА это правило не действует. На рис. 1 показано, что

кривые зернового состава минеральной части ЩМА существенно отклоняются от

аналогичных кривых для плотных смесей.

Рис. 1

Сравнение зерновых составов ЩМА с плотным асфальтобетоном тип А и

высокоплотным асфальтобетоном по ГОСТ 9128 -97:

- плотный асфальтобетон тип А; 2 - высокоплотный асфальтобетон; 3 -

щебеночно-мастичный асфальтобетон.

Вторая отличительная черта ЩМА от обычного асфальтобетона заключается в

ужесточении допуска на размер применяемого щебня. Это обусловлено наличием в

щебеночном скелете большого объема пустот, заполняемых битумной мастикой. В

свою очередь мастика готовится на основе зерен крупностью до 2,5 мм с

содержанием минерального порошка в пределах 8-13 %. Каркас или макроструктуру

смесей составляет фракционированный (одномерный) щебень кубовидной формы

размером 5-10 мм, 10-15 мм или 15-20 мм в количестве 70-80 % по массе. Именно

наличие в зерновом составе двух составляющих позволяют ЩМА одновременно

обеспечивать оптимальную плотность, повышенную шероховатость поверхности и

низкую водонепроницаемость слоя

а)

б)

Рис.2

Текстура поверхности асфальтобетона: а) - плотный асфальтобетон; б) -

щебеночно-мастичный асфальтобетон.

При проектировании смесей следует стремиться к тому, чтобы

макро-уровневая составляющая (крупная, промежуточная и часть мелкой) была

представлена узкими фракциями щебня и частично отсевами дробления, подобранными

по принципу непрерывной гранулометрии. За счёт жёсткой пространственной

системы, когда зёрна щебня имеют между собой непосредственный контакт,

проявляется повышенная сдвигоустойчивость ЩМАС и устойчивость против

образования колеи (см. рис. 3), вследствие чего они рекомендуются для

применения в условиях тяжёлого и интенсивного движения автомобилей.

а)  б)

б)

Рис. 3

Схема передачи колесной нагрузки: а) - асфальтобетон по ГОСТ 9128 -97; б)

- щебеночно-мастичный асфальтобетон.

Физико-механические свойства щебеночно-мастичного асфальтобетона

Для лучшего понимания структурных особенностей ЩМА произведено экспериментальное

сравнение его физико-механических свойств со свойствами плотного асфальтобетона

типа А и высокоплотного асфальтобетона (ВПА), наиболее часто применяемых в

России в подобных дорожных условиях. Каркасный асфальтобетон типа А используют

на дорогах для повышения сдвигоустойчивости и шероховатости покрытий с 1967

года. В соответствии с последней редакцией ГОСТ 9128 его минеральная часть

содержит 50-60 % щебня крупнее 5 мм, а количество минерального порошка

ограничено пределами 4-8 % по массе. Высокоплотный асфальтобетон разрабатывался

с целью одновременного повышения сдвигоустойчивости, водо- и морозостойкости

покрытий. Он включает 55-65 % щебня, необходимого для создания каркаса, мелкий

песок и минеральный порошок в количестве 10-16 %. Зерновые составы

сопоставляемых асфальтобетонных смесей с максимальной крупностью зерен 15 мм

приведены на рис. 4.

Рис 4. Зерновые составы сопоставляемых асфальтобетонов

Для оптимизации показателей физико-механических свойств каждого

асфальтобетона смеси готовили при различном содержании битумного вяжущего с

шагом варьирования 0,5 % от массы минеральной части. В результате лабораторных

испытаний образцов было установлено следующее. Пористость минерального остова

ЩМА оказалась выше, чем у асфальтобетона типа А и значительно выше ВПА. При

этом плотный и высокоплотный асфальтобетоны подчиняются известному правилу

створа, обнаруживая оптимальное содержание битумного вяжущего при минимальных

значениях пористости минерального остова. ЩМА, напротив, характеризуется ростом

содержания вяжущего в смеси от 5 до 6,5 % пропорционально увеличению пористости

минерального остова с 16 до 18 %.

Содержание вяжущего, %

Рис. 5. Зависимость пористости минерального остова асфальтобетонов от

содержания вяжущего

Остаточная пористость всех асфальтобетонов имеет общую тенденцию к

снижению по мере увеличения количества битума (см. рис. 6). Однако у ЩМА этот

процесс выражен намного слабее, чем у типа А или ВПА. В частности, при

изменении содержания битума в смеси на 1 % остаточная пористость изменяется на

5 % у высокоплотного, на 3 % у плотного, а у щебеночно-мастичного

асфальтобетонов всего на 1 %. Аналогично изменяются и показатели водонасыщения

асфальтобетонов - увеличение количества вяжущего на 1 % вызывает снижение

водонасыщения на 3 % у асфальтобетона типа А и на 1 % у образцов из ЩМА.

Рис.6. Зависимость остаточной пористости асфальтобетонов от содержания

вяжущего

Тип А

Тип А

ЩМА

ЩМА

ВПА

ВПА

Полученные результаты свидетельствуют о том, что структура ЩМА

ориентирована на раздвижку минерального остова и присутствие в уплотненном

материале слабоструктурированного и объемного битума. Более толстые пленки

асфальтового вяжущего, с одной стороны, приближают ЩМА по свойствам к литому

асфальтобетону. В то же время по степени структурирования битума минеральным

порошком, содержанию щебня и поровой структуре эти составы не сопоставимы.

Показатели прочности при сжатии у щебеночно-мастичного асфальтобетона оказались

самыми низкими (см. рис.7). Независимо от содержания вяжущего прочность ЩМА

также не подчиняется правилу створа, и характерные для обычных асфальтобетонов

пики на кривой ЩМА отсутствуют. При этом если максимум прочности у

высокоплотного асфальтобетона обнаруживается при остаточной пористости 2,5 %, у

асфальтобетона типа А - при 3,5 %, то у ЩМА он не проявляется во всем

регламентируемом диапазоне значений остаточной пористости остаточной пористости

Рис. 7.Зависимость прочности при сжатии от остаточной пористости

асфальтобетонов

Тип А

Тип А

ЩМА

ЩМА

ВПА

ВПА

Сцепление при сдвиге при температуре + 50 °С и коэффициент внутреннего

трения. Подобные зависимости были установлены для показателя когезионного

сцепления асфальтобетонов, представленные на рис. 8. Этот показатель у

щебеночно-мастичного асфальтобетона также значительно ниже, чем у асфальтобетона

типа А. Сцепление ЩМА при сдвиге неуклонно снижается по мере повышения

содержания вяжущего от 5 до 6,5 % и экстремум этой зависимости также

отсутствует. Присутствие объемного битума в ЩМА способствует увеличению его

пластической деформативности при растяжении, но в то же время приводит к

резкому снижению когезионной прочности материала, особенно при положительных

температурах. Аналогичные данные были получены и за рубежом. Например, на

графиках зависимостей относительной жесткости от остаточной пористости

асфальтобетонов экстремум, характерный для других видов смесей, у ЩMA не

обнаружен. Исходя из высоких требований к сдвигоустойчивости дорожных и

аэродромных покрытий, низкий показатель когезионного сцепления

щебеночно-мастичного асфальтобетона при сдвиге должен компенсироваться высоким

и стабильным внутренним трением минерального остова. Именно это условие было

принято за основу при обосновании требований к стандартным показателям

физико-механических свойств щебеночно-мастичных асфальтобетонов, в том числе к

пределу прочности при сжатии при температуре 50 °С.

Рис. 8. Зависимость сцепления асфальтобетонов при сдвиге от содержания

полимерно-битумного ПБВ-90

При правильно подобранном составе щебеночно-мастичный асфальтобетон

обладает устойчивым минеральным составом, который формируется на основе

одномерного кубовидного щебня. На рис. 9 представлены экспериментальные данные

о внутреннем трении асфальтобетонов различных типов. Если у асфальтобетона типа

А коэффициент внутреннего трения постоянно и существенно снижается по мере

увеличения содержания вяжущего, то у щебеночно-мастичного асфальтобетона он

практически не зависит от содержания вяжущего и значительно выше по абсолютному

значению. Таким образом, структура ЩМА оптимально сочетает максимальную

жесткость в условиях трехосного сжатия и сдвига и, одновременно, максимальную

податливость и высокую деформативность материала при растяжении. Исходя из

условий напряженно-деформированного состояния дорожных покрытий при

эксплуатации, эти два противоположных качества асфальтобетона особенно важны.

Рис. 9. Зависимость внутреннего трения от содержания вяжущего

Особенности

национальных стандартов на материал

Многолетние исследования немецких специалистов позволили выработать

действующие в настоящее время технические требования к смесям и асфальтобетону

типа SMA (см. табл. 1).

Требования к щебеночно-мастичному асфальтобетону по нормам ZTV

Asphalt-StB 94 (Германия)

Т а б л и ц а 1

|

Смеси типа SMA

|

0/11 S

|

0/8 S

|

0/5

|

|

1. Минеральный материал

|

Качественный щебень и дробленый песок, природный песок,

минеральный порошок

|

|

Зерновой состав (квадратные сита), мм

|

0/11

|

0/8

|

0/5

|

|

Содержание зерен мельче 0,09 мм, % массы

|

от 8 до 13

|

от 8 до 13

|

от 8 до 13

|

|

Содержание зерен крупнее 2,0 мм, % массы

|

от 70 до 80

|

от 70 до 80

|

от 60 до 70

|

|

Содержание зерен крупнее 5,0 мм, % массы

|

от 50 до 70

|

от 45 до 70

|

≤ 10

|

|

Содержание зерен крупнее 8,0 мм, % массы

|

≥ 25

|

≤ 10

|

-

|

|

Содержание зерен крупнее 11,2 мм, % массы

|

≤ 10

|

-

|

-

|

|

Соотношение дробленого и природного песка

|

≥ 1:1

|

|

2. Вяжущее

|

|

|

Марка вяжущего

|

В 65

|

В65

|

В 80

|

В 80 (В200)

|

|

Содержание битумного вяжущего, % массы

|

от 6,5 до 7,5

|

от 7 до 8

|

|

3. Стабилизирующие добавки

|

|

|

Содержание в смеси, % массы

|

от 0,3 до 1,5

|

|

4. Смеси (образцы по Маршаллу)

|

|

|

Температура уплотнения, °С

|

135 ± 5

|

|

Остаточная пористость, %

|

от 2,0 до 4,0

|

|

5. Слои

|

|

|

Толщина слоя, см

|

от 2,5 до 5,0

|

от 2,0 до 4,0

|

от 1,5 до 3.0

|

|

Расход смеси, кг/м

|

от 60 до 125

|

от 45 до 100

|

от 35 до 75

|

|

Степень уплотнения, %

|

≥ 97

|

|

Остаточная пористость, %

|

≤ 6,0

|

В большинстве стран смеси ЩМА маркируют по максимальной крупности зерен

щебня. В проекте европейских норм prEN 13108-6 на щебеночномастичный

асфальтобетон представлен практически весь диапазон смесей по крупности,

который применяется в настоящее время в дорожном строительстве. В табл. 2

сведены узаконенные в технических стандартах действующие марки смесей ЩМА.

Сведения о применяемых смесях ЩМА в различных странах

Т а б л и ц а 2

|

Наименование страны

|

Марка смеси по крупности щебня в, мм

|

Стандарт

|

|

4

|

5

|

6

|

8

|

10

|

12

|

14

|

16

|

20

|

22

|

|

|

Великобритания

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Венгрия

|

|

|

|

|

|

|

|

|

|

|

|

ǗT 2-3.302

|

|

Германия

|

|

|

|

|

|

|

|

|

|

|

|

ZTV Asphalt-StB, 1998

|

|

Дания

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Италия

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Испания

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Португалия

|

|

|

|

|

|

|

|

|

|

|

|

JAE/NORMAS (DSAT)

|

|

Нидерланды

|

|

|

|

|

|

|

|

|

|

|

|

RAW-Standaard 1995

|

|

Норвегия

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Франция

|

|

|

|

|

|

|

|

|

|

|

|

NF P 98 137/132

|

|

Финляндия

|

|

|

|

|

|

|

|

|

|

|

|

PANK (2000)

|

|

Чешская республика

|

|

|

|

|

|

|

|

|

|

|

|

ĚSN 73 6121

(1994)

|

|

Швеция

|

|

|

|

|

|

|

|

|

|

|

|

VÄG 94

|

|

Европейский Союз

|

|

|

|

|

|

|

|

|

|

|

|

prEN 13108-6

|

|

США

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Корея

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Новая Зеландия

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Индонезия

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В процессе проектирования составов SMA, как правило, ориентируются на

нормы остаточной пористости образцов, изготовленных для испытания по методу

Маршалла. Однако в последнее время наметилась тенденция перехода на формование

образцов в приборах вращательного уплотнения. Так, нормы к остаточной

пористости образцов по Маршаллу применяются в спецификациях Германии, Венгрии,

Испании, Италии, Нидерландов, Норвегии, Чехии, Индонезии и др. Требования к

показателям устойчивости по Маршаллу, условной пластичности и условной

жесткости предъявляются в Чехии, Италии, Норвегии и Индонезии. Численные

значения нормируемых показателей свойств ЩMA по Маршаллу приведены в табл. 3.

Требования к показателям свойств ЩMA по Маршаллу

Т а б л и ц а 3

|

Показатели по Маршаллу

|

Индонезия

|

Норвегия

|

Чехия

|

Италия

|

|

Устойчивость при 60 °С, (кг), не менее

|

800

|

600 (450)

|

600

|

1300

|

|

Пластичность, мм

|

2 - 4

|

1,5-4,0 (4,6)

|

3,0-4,5

|

-

|

|

Жесткость по Маршаллу, кН/мм

|

1,9 - 3,0

|

1,6 (2,3)

|

|

не менее 2,0

|

В России оптимальные составы ЩМА регламентированы государственным

стандартом ГОСТ 31015-2002 «Смеси асфальтобетонные и асфальтобетон

щебеночно-мастичные. Технические условия», разработчиком которого является ФГУП

«Союздорнии». Разработке технических условий предшествовали масштабные

исследования по выявлению специфики структуры ЩМА, обоснованию комплекса

требований к компонентному составу и физико-механическим свойствам композита с

учетом климатических условий и нормативной базы России. Согласно ГОСТ

31015-2002 в зависимости от крупности применяемого щебня щебеночно-мастичные

смеси подразделяются на следующие виды:

ЩМА-20 - с наибольшим размером зерен до 20 мм. ЩМА-15 - с наибольшим

размером зерен до 15 мм; ЩМА-10 - с наибольшим размером зерен до 10 мм.

Соответственно указанные смеси рекомендуется применять на автомобильных

дорогах любых технических категорий и городских улицах в I - V

дорожно-климатических зонах для устройства верхних слоев покрытий толщиной:

ЩМА-20 - от 4.0 до 6,0 см; ЩМА-15 - от 3.0 до 5,0 см; ЩМА-10 - от 2.0 до

4, 0 см.

Зерновой состав минеральной части ЩМА представлен в табл. 4, где

обязательные требования по контрольным ситам выделены жирным шрифтом.

Требования к зерновым составам ЩМА

Т а б л и ц а 4

|

Вид смеси

|

|

Содержание зерен в %, мельче данного размера, мм

|

|

|

20

|

15

|

10

|

5

|

2,5

|

1,25

|

0,63

|

0,16

|

0,071

|

|

ЩМА-10

|

-

|

-

|

90- 100

|

30-40

|

19-29

|

16-26

|

13-22

|

11-20

|

10-17

|

10-15

|

|

ЩМА-15

|

-

|

90- 100

|

40-60

|

25-35

|

18-28

|

15-25

|

12-22

|

10-20

|

9-16

|

9-14

|

|

ЩМА-20

|

90- 100

|

50-70

|

25-42

|

20-30

|

15-25

|

13-24

|

11-21

|

9-19

|

8-15

|

8-13

|

При этом требования к зерновым составам смесей ЩМА-10, ЩМА-15 и ЩМА-20 по

ГОСТ 31015-2002 согласуются с Европейскими нормами prEN 13108-6 для

соответствующих марок D8, D11 и D16, как показано на рис. 10. Следует отметить,

что зерновой состав щебня по Европейским нормам определяется на грохотах с

квадратной формой отверстий, а в России - с круглой. При необходимости

соответствующего перевода значений можно воспользоваться данными табл. 5, либо

расчетной формулой (1), что особенно важно при введении поправки на стадии

производства смесей с применением современных асфальтосмесительных установок:=

Dkv x 1,25 мм . (Требования к показателям физико-механических свойств ЩМА

представлены в табл. 6).

Рис. 10. Предельные кривые зерновых составов щебеночно-мастичных смесей

по европейским и российским нормам

Соответствие применяемых отверстий решеток грохотов

Т а б л и ц а 5

|

Размеры отверстий сит, мм

|

|

Круглые, Dr

|

Квадратные, Dkv

|

|

40,0

|

31,5

|

|

35,0

|

28,0

|

|

30,0

|

24,0

|

|

25,0

|

20,0

|

|

20,0

|

16,0

|

|

15,0

|

12,0

|

|

10,0

|

8,0

|

|

5,0

|

4,0

|

Физико-механические свойства ЩМА

Т а б л и ц а 7

|

Значение показателя

|

|

Наименование показателя

|

для дорожно - климатических зон

|

|

I

|

II, III

|

IY, Y

|

|

Пористость минерального остова, %

|

15-19

|

15-19

|

|

Остаточная пористость, %

|

1,5-4,0

|

1,5-4,5

|

2,0-4,5

|

|

Водонасыщение, % по объему: -

в лабораторных

образцах - в кернах из покрытия, не более

|

1,0-3,5 3,0

|

1,0-4,0 3,5

|

1,5-4,0 4,0

|

|

Предел прочности при сжатии, МПа: - при температуре 20 °С,

не менее - при температуре 50 °С, не менее

|

2,2 0,60

|

2,2 0,65

|

2,5 0,70

|

|

Сдвигоустойчивость: - Коэффициент внутреннего трения tg ϕ,

не менее - Сцепление при сдвиге при температуре 50 оС, МПа, не менее

|

0,92 0,16

|

0,93 0,18

|

0,94 0,20

|

|

Трещиностойкость: - предел прочности на растяжение при

расколе при температуре 0 °С, МПа не менее не более

|

2,0 5,5

|

2,5 6,0

|

3,0 6,5

|

|

Водостойкость при длительном водонасыщении, не менее

|

0,90

|

0,85

|

0,75

|

|

Примечание: При использовании полимерно-битумных вяжущих допускается

снижать нормы сцепления при сдвиге и предела прочности на растяжение при

расколе на 20 %.

|

В соответствии со стандартом смеси должны выдерживать испытание на

сцепление вяжущего с минеральной частью, быть однородными и устойчивыми к

расслаиванию. Сцепление вяжущего с поверхностью минеральных зерен определяют по

ГОСТ 12801. Однородность оценивают коэффициентом вариации показателей предела

прочности на сжатие при температуре 50 °С, который должен быть не более 0,18.

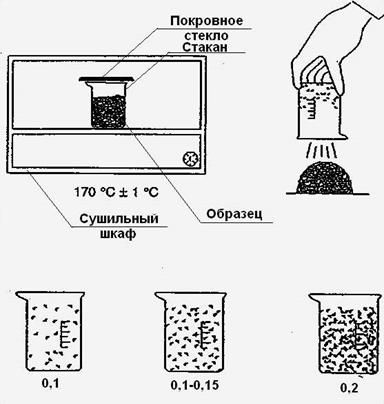

Устойчивость к расслаиванию определяется методом стекания вяжущего, основанном

на оценке способности смеси удерживать битумное вяжущее при хранении в

накопительных бункерах, транспортировании, загрузке и выгрузке. Сущность

испытания заключается в определении оставшегося количества смеси на стенках

стеклянного стакана после его опрокидывания (см. рис. 11). Критерием

устойчивости к расслаиванию является показатель стекания вяжущего, предельное

значение которого должно быть не более 0,20 % по массе пробы (рекомендуемые

пределы показателя от 0,07 % до 0,15 %). При показателе стекания более 0,20 %

увеличивают содержание стабилизирующей добавки на 0,05-0,1 % или снижают

содержание битума в смеси.

Рис. 11. Схема испытания смеси на стекание вяжущего

Температура щебеночно-мастичных асфальтобетонных смесей (ЩМАС) при

выпуске из смесителя и укладке должна соответствовать требованиям табл. 7.

Требования к температуре горячей щебеночно-мастичной смеси

Т а б л и ц а 7

|

Марка вяжущего по глубине проникания иглы

|

Температура смеси, °С

|

|

При выпуске

|

При укладке, не менее

|

|

40 - 60

|

160-175

|

150

|

|

60 - 90

|

155-170

|

145

|

|

90 - 130

|

150-165

|

140

|

|

130 - 200

|

140-160

|

135

|

|

Примечание: В случае применения поверхностно-активных

веществ или активированных минеральных порошков температуру нагрева

минеральных материалов допускается снижать на 1020 °С.

|

Важнейшим элементом структуры ЩМА является щебень. Для приготовления

смесей рекомендуется использовать щебень узких фракций 5-10, 10-15, 15-20 мм из

плотных трудно шлифуемых горных пород по ГОСТ 8267. Допускается использовать

щебень из металлургических шлаков по ГОСТ 3344, отвечающий соответствующим

требованиям. По форме зерен применяемый щебень должен быть кубовидным и

относиться к 1-й группе. Содержание зерен пластинчатой и игловатой формы не

должно превышать 15 %. Для получения качественного щебня с улучшенной формой

зерен необходимо, как правило, применять специальные технологии его

изготовления на соответствующем дробильно-сортировочном оборудовании. Марка

щебня по дробимости в цилиндре должна быть не ниже М 1200 в случае изверженных

и метаморфических горных пород, не ниже М 1000 - для осадочных горных пород и

не менее М 1000 - для гравия и металлургических шлаков. Марка щебня по

истираемости должна соответствовать И 1, а по морозостойкости - не ниже F 50. В

качестве среднего заполнителя для приготовления ЩМАС следует применять песок из

отсевов дробления горных пород, отвечающий требованиям ГОСТ 8736. Марка по

прочности песка должна быть не ниже 1000, а содержание глинистых частиц,

определяемых методом набухания, не превышать 0,5 %. При этом количество зерен

мельче 0,16 мм не нормируется. Каменная мелочь из отсевов дробления,

содержащаяся в песке, может быть использована в полном объеме при приготовлении

ЩМАС взамен части минерального порошка. Минеральный порошок должен отвечать

требованиям ГОСТ 52129-2003 «Порошок минеральный для асфальтобетонных и

органоминеральных смесей. Технические условия.» Применяя активированный

минеральный порошок, следует учитывать, что он может оказывать пластифицирующее

действие, которое проявляется в снижении показателей сцепления при сдвиге и

прочности при сжатии. Для приготовления щебеночно-мастичных смесей можно

применять битумы нефтяные дорожные вязкие (БНД), отвечающие требованиям ГОСТ

22245, полимерно-битумные вяжущие (ПБВ) по ГОСТ Р 52056-2003, а также другие

битумные вяжущие, выпускаемые по технической документации, согласованной и

утвержденной в установленном порядке. При выборе марки битума следует

руководствоваться следующими рекомендациями. Условную вязкость, которая

характеризует марку битумного вяжущего, рекомендуется выбирать в соответствии с

данными табл. 8.

Рекомендации по выбору вязкости вяжущего для смесей ЩМА

Таблица 8.

|

Дорожно-климатическая зона

|

I

|

II - III

|

IY - Y

|

|

Глубина проникания иглы, 0,1 мм

|

90-200

|

60-130

|

40-90

|

|

Примечание: Более вязкие битумы и ПБВ рекомендуется

применять на грузонапряженных дорогах.

|

При этом следует ориентироваться на образцы вяжущих, имеющих наиболее

высокую адгезию с поверхностью применяемого щебня. При плохом сцеплении битума

со щебнем рекомендуется вводить добавки активаторов или поверхностно-активных

веществ, преимущественно катионного типа.

В условиях тяжелых транспортных нагрузок и экстремальных температур

рекомендуется применять ЩМА на основе полимерно-битумных вяжущих (ПБВ),

особенно для устройства покрытий на мостах и городских улицах. Наиболее широкое

применение в дорожном строительстве получили ПБВ с использованием

модифицирующей добавки трехблочного сополимера типа «стиролбутадиен-стирол»

(SBS) в количестве до 6-6,5 % от массы битума. Различная физико-химическая

природа структурных блоков сополимера приводит к образованию самоорганизующейся

трехмерной полимерной сетки в объеме ПБВ вследствие физической сшивки

макромолекул полимера. За счет этого битумное вяжущее приобретает свойства,

присущие эластомерам, что приводит к большей упругой деформативности, снижению

хрупкости при низких температурах (до - 40 0С) и одновременно к повышению

сдвигоустойчивости покрытия при высоких температурах эксплуатации (до + 70 0С).

При использовании добавок полимеров иногда допускается не вводить или

снижать содержание стабилизирующей добавки в ЩМАС, если обеспечиваются

требования к показателю стекания вяжущего и к другим показателям

физико-механических свойств ЩМА, регламентируемых ГОСТом 31015-2002.

Литература

Федеральное агентство по образованию Государственное образовательное

учреждение высшего профессионального образования «Нижегородский государственный

архитектурно-строительный университет» Кафедра автомобильных дорог. Костин В.И.

Щебеночно-мастичный асфальтобетон для дорожных покрытий. Нижний Новгород, 2009