Технология конструкционных материалов

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ НАБЕРЕЖНОЧЕЛНИНСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ КАЗАНСКИЙ (ПРИВОЛЖСКИЙ) ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ

Кафедра

"Машины и технология обработки металлов давлением"

КОНТРОЛЬНАЯ

РАБОТА

по

дисциплине:

"Технология

конструкционных материалов"

Выполнил: Студент

группы 2142213:

Зямилов А.Р.

Проверила:

Преподаватель

Шутова Л.А.

Набережные

Челны

. Схема обработки поверхности заготовки

Механическую обработку резанием наружных

поверхностей тел вращения выполняют точением, шлифованием, а также отделочными

технологическими процессами (полированием и суперфинишированием). В процессе

черновых переходов параметры шероховатости снижаются в 4 - 5 раз, а при

отделочных - в 1,5 - 2 раза. При этом принимают такой процесс обработки или

сочетание нескольких, технологические возможности которых обеспечивают

выполнение технических требований к детали.

Наружные цилиндрические поверхности обтачивают

на станках токарной группы (токарно-винторезные, токарно-револьверные,

карусельные, многорезцовые одно- и многошпиндельные автоматы и др.) прямыми или

отогнутыми проходными резцами. Для обработки нежестких валов рекомендуют

использовать проходные резцы, у которых главный угол в плане f= 90o (рис.

13.1). При обтачивании заготовок валов такими резцами радиальная составляющая

силы резания Ру равна нулю, что снижает деформирование заготовок в процессе

обработки и повышает их точность.

Точение длинных пологих конусов выполняют при

смещении в поперечном направлении корпуса задней бабки относительно ее

основания или с использованием специального приспособления - конусной линейки.

Механическую обработку на станках с ЧПУ конических поверхностей с любым углом

конуса при вершине осуществляют подбором скоростей продольной и поперечной

подач. Для заготовок из закаленных сталей, обладающих высокой твердостью,

шлифование является одним из наиболее распространенных технологических

процессов обработки резанием. Наружные поверхности шлифуют на кругло

шлифовальных и бесцентрово-шлифовальных станках. Круглое шлифование

цилиндрических поверхностей может быть выполнено по одной из четырех схем

Схемы обработки наружной цилиндрической

поверхности заготовок на круглошлифовальных станках: а - шлифование с

продольной подачей; б - врезное шлифование; в - глубинное шлифование; г -

шлифование уступами

Отверстия в изделиях чаще бывают цилиндрические

гладкие или ступенчатые, сквозные или глухие. Обработка отверстий может

производиться резанием лезвийными и абразивными инструментами, а также

электроэрозионной обработкой. Для улучшения условий работы инструмента,

снижения энергозатрат сверление отверстий большого диаметра выполняется за

несколько переходов (чаще за два). Первый переход - предварительное сверление

инструментом диаметром примерно равным 0,25d , где d - окончательный диаметр

отверстия. Далее выполняют рассверливание отверстия сверлом диаметром d.

В серийном производстве мелкие корпусные

изделия, масса которых не превышает 30 кг, можно обрабатывать на

вертикально-сверлильных станках. В крупносерийном и массовом производстве

отверстия обрабатывают на агрегатных многошпиндельных сверлильных станках.

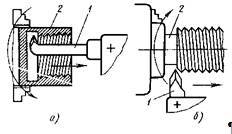

На токарно-винторезных станках обработку

поверхностей выполняют сверлами (рис.15.4, а), зенкерами и развертками. В этом

случае обработку ведут с движением продольной подачи режущего инструмента.

Сквозные отверстия на токарно-винторезных станках растачивают проходными

расточными резцами (рис. 15.4, б), глухие - упорными (рис. 15.4, в). Внутренние

конические поверхности средней длины (рис.15.4, г) с любым углом конуса при

вершине располагают с наклоненным движением подачи резца при повороте верхнего

суппорта.

Типовые схемы обработки цилиндрических и

конических отверстий в заготовках на станках токарной группы: а - сверлом; б -

проходным расточным резцом; в - упорным резцом; г - проходным резцом при

повороте верхнего суппорта

Схема нарезания резьбы резьбовым резцом.

Обработка поверхностей заготовок деталей с

периодически повторяющимся профилем:

Детали с периодически повторяющимся профилем (с

равным шагом) широко распространены в машиностроении. К ним относятся зубчатые,

червячные и храповые колеса, зубчатые рейки, шлицевые соединения и т.д.

Зубчатые колеса широко применяют в передачах современных машин и приборов,

поэтому основное внимание в этой лекции уделено обработке эвольвентных зубчатых

колес.

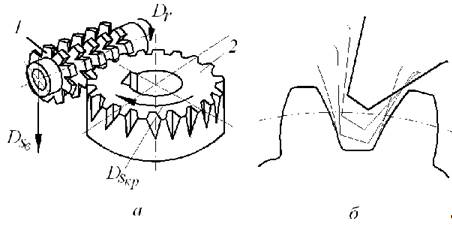

Обкатка - технологический процесс, основанный на

зацеплении зубчатой пары: режущего инструмента и заготовки. Режущие кромки

инструмента имеют профиль зуба сопряженной рейки (рис. 15.6, а) или

сопряженного колеса (рис. 15.7, а). Боковая поверхность зуба на заготовке образуется

как огибающая последовательных положений режущих кромок инструмента в их

относительном движении (рис. 15.6, б; рис.15.7, б). Этот метод обеспечивает

непрерывное образование зубьев колеса, высокую производительность и

значительную точность обработки.

Схема нарезания зубьев цилиндрического колеса

червячной фрезой: схема (а) и огибающая последовательность положений режущей

кромки инструмента (б): 1 - фреза; 2 - нарезаемого колесо

Схема нарезания зубьев цилиндрического колеса

долбяком(а) и огибающая последовательность положений режущей кромки инструмента

(б): 1 - долбяк; 2 - нарезаемое колесо.

Схемы фрезерования плоскости цилиндрической (а)

и торцовой (б) фрезами.

При цилиндрическом фрезеровании плоскостей

работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При

торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической

и торцовой поверхностях фрезы.

. Физическая сущность обработки металлов

давлением

обработка заготовка металл давление

Обработка давлением основана на способности

металлов в определенных условиях пластически деформироваться в результате воздействия

на деформируемое тело.

При пластических деформациях атомы смещаются

относительно друг друга на величины, большие межатомных расстояний, и после

снятия внешних сил не возвращаются в исходное положение, а занимают новые

положения равновесия. Для начала перехода атомов в новые положения равновесия

необходима определенная величина действующих напряжений, зависящая от

межатомных сил и характера взаимного расположения атомов (типа кристаллической

решетки, наличия и расположения примесей, формы и размеров зерен поликристаллов

и т.п.)

Величина пластической деформации не безгранична.

При определенном ее значении, называемом предельной деформацией, может начаться

разрушение металла. На величину предельной деформации оказывают влияние такие

факторы, как механические свойства сплавов, температурно-скоростные условия

деформирования и схема напряженного состояния

С увеличением степени деформации при обработке

металла в холодном состоянии (листовая штамповка, волочение, прокатка тонких

листов) возрастают прочностные и понижаются пластические характеристики

металла, одновременно меняются и физические свойства.

Если обработка давлением протекает ниже

температуры рекристаллизации и сопровождается поверхностным упрочнением

(наклепом), то такая обработка называемся холодной

Если обработка давлением протекает выше

температуры рекристаллизации и не сопровождается поверхностным упрочнением

(наклепом), то такая обработка называется горячей. Преимущества горячей

пластической деформации:

) Меньшая опасность разрушения металла (с

повышением температуры прочность металла снижается и благодаря рекристаллизации

становится возможным значительное формоизменение)

) Снижение необходимых усилий и энергии

деформирования, так как деформирующее усилие при горячей пластической

деформации, по сравнению с холодной деформацией, может быть меньше в 30-40 раз,

что очень важно при ковке и штамповке крупногабаритных поковок

) Снижение необходимых усилий и энергии

деформирования, так как деформирующее усилие при горячей пластической

деформации, по сравнению с холодной деформацией, может быть меньше в 30-40 раз,

что очень важно при ковке и штамповке крупногабаритных поковок

) Возможность формирования мелкозернистой

структуры. Если в результате горячей пластической деформации необходимо

формировать мелкозернистую структуру, температура на заключительной стадии

ковки или штамповки должна быть выше температуры рекристаллизации.

) Уменьшение анизотропии механических

характеристик, так как текстура после горячей деформации выражена слабее, чем

после холодной

Недостатки горячей пластической деформации:

) Трудность поддержания постоянной температуры

при проведениипроцесса деформирования.

) Низкое качество поверхности за счет того, что

металлы и сплавы при нагреве до температур горячей пластической деформации покрываются

окалиной. Окалина обладает достаточно высокой твердостью и заковывается

(заштамповывается) в поверхностные слои поковки. При этом необходимо увеличение

припусков на механическую обработку.

) Затруднение точного контроля размеров изделия

- угар металла в условиях пластической деформации не позволяет точно учесть

изменения размеров поковки при ее охлаждении. При ковке крупных поковок из-за

тепловой радиации подход к заготовке для определения ее размеров затруднен

) Неоднородность формируемой структуры и

свойств, так как конечные размеры зерен в поковке, изготовленной в условиях

горячей деформации, никогда не бывают одинаковыми, поскольку в поверхностных

слоях металла деформация всегда более интенсивна. Размер зерен возрастает от

поверхности к центру поковки, что обусловлено более быстрым охлаждением

поверхностных слоев, и собирательная рекристаллизация не успевает произойти.

. Производство нормалей методами холодной

высадки

Холодная высадка является одним из прогрессивных

методов получения узлов и деталей в различных отраслях промышленности. Наиболее

широко холодная высадка применяется при изготовлении крепежных изделий: гайки,

болты, заклепки, шплинты и т.д. Характерными чертами процессов холодной

высадки, обеспечивающими её широкое распространение, являются:

высокая производительность труда;

малая себестоимость болта;

применение инструмента, автоматически

обеспечивающего необходимые точность детали;

малые потери материала, высокий коэффициент его

использования;

возможность механизации и автоматизации

процессов.

Операция холодной объёмной штамповки заключается

в получении холодновысадочных гаек с местными утолщениями путём уменьшения

длины части заготовки (местная осадка) без нагрева металла. Для изготовления

применяются холодновысадочные автоматы, на которых, кроме высадки, производятся

другие операции (отрезка, прошивка, нарезка резьбы и т.п.), что позволяет

получать гайку, не требующую дополнительной обработки. Производительность

данных автоматов составляет до нескольких сотен гаек в минуту.

Холодная высадка обеспечивает благоприятное

расположение волокон макроструктуры, в результате чего повышаются прочность

гайки и сопротивление истиранию. Увеличение диаметра заготовки при высадке

ограничивается её продольной устойчивостью или вероятностью разрушения с

образованием продольных трещин. Для уменьшения опасности разрушения

холодновысадочной гайки заготовки применяют многопереходную высадку с

промежуточным рекристаллизационным отжигом. Образование головок различной

конфигурации методом холодной высадки производится посредством

последовательных, быстрых и сильных ударов ( одного или нескольких), под

влиянием которых металл начинает перемещаться и заполнять форму матрицы и

пуансона. Таким образом, процесс холодной высадки заключается в том, чтобы из

проволоки, профиль которой меньше головки и внутреннего диаметра матрицы,

осадить металл до нужных размеров

Законченный технологический процесс холодной

высадки состоит из следующих операций:

) подготовка металла (волочение, травление,

промывка и т.д.);

) высадка;

) обрезка граней, овалов, лысок, зубьев и т.д.;

) сужение диаметра стержня;

) подорезка;

) накатывание;

) промывка;

) мателлопокрытие.

) холодной высадки за два удара:

а) подачи материала до упора (рис. 49, а);

б) отрезки заготовки ножом (рис. 49, б);

в) предварительной высадки (рис. 49, в);

г) окончательной высадки (рис. 49, г);

) обрезки граней и сужения стержня;

) подрезки под головкой стержня и снятия фаски

на конце;

) накатывания резьбы ; 5) промывки.

. Расшифровать марки сталей

) Сталь АС14:

Классификация материала: Сталь конструкционная

повышенной обрабатываемости резанием

Дополнительные сведения о материале:

Сернистомарганцовистая свинецсодержащая сталь.

Применение: Для изготовления паропроводных и

пароперегревательных труб установок сверхвысокого давления с длительным сроком

службы при температурах до +700 °С- фасонных профилей высокой точности

Химический состав материала АС14 в процентном

соотношении:

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

Pb

|

|

0.1

- 0.17

|

до

0.12

|

1

- 1.3

|

до

0.25

|

0.15

- 0.3

|

до

0.1

|

до

0.25

|

до

0.25

|

0.15

- 0.3

|

) Сталь 12Х17:

Классификация материала: Сталь

коррозионно-стойкая жаропрочная

Применение: крепежные детали, валики, втулки и

другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной,

уксусной, лимонной кислоты, в растворах солей, обладающих окислительными

свойствами.

Химический состав материала 12Х17 в процентном

соотношении:

|

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

|

до

0.12

|

до

0.8

|

до

0.8

|

до

0.025

|

до

0.035

|

16

- 18

|

) Сталь Сталь 3К-7:

Классификация материала: Сталь конструкционная

рессорно-пружинная. Применение: Для производства холоднотянутой проволоки,

применяемой для изготовления пружин, навиваемых в холодном состоянии и не

подвергаемых закалке.

Химический состав материала 3К-7 в процентном

соотношении:

|

C

|

Si

|

Mn

|

Ni

|

S

|

P

|

Cr

|

Cu

|

|

0.68

- 0.76

|

0.17

- 0.37

|

0.5

- 0.8

|

до

0.05

|

до

0.03

|

до

0.02

|

до

0.05

|

до

0.04

|

) Сталь СрМ 92,5

Классификация материала: Сплав серебряно-медный

Применение: для изготовления разрывных и

скользящих контактов, электротехнических проводников и других изделий

технического назначения; предметов сервировки стола (ложек, вилок, ножей)

1. Дальский А.М. "Технология

Конструкционных Материалов", "Машиностроение".

. Г.П. Фетисов, М.Г. Карпман

"Материаловедение и ТКМ" .

. Солнцев Ю.П. "Технология

Конструкционных Материалов".