|

Перша цифра

варіанту

|

Положення кривошипа

для кінематичного і силового аналізу

|

Фазові кути

кулачка, град

|

Кількість зубців z1

|

Модуль зубчастих

коліс m, мм

|

Відношення

прискорень штовхача a1/a2

|

Допустимий кут

тиску кулачка, градуси

|

|

|

jв=jн

|

jдс

|

|

|

|

|

|

0

|

2

|

60

|

20

|

19

|

6

|

1,6

|

32

|

|

1

|

3

|

60

|

20

|

17

|

5

|

1,4

|

30

|

|

2

|

4

|

65

|

15

|

21

|

4

|

1,8

|

35

|

|

3

|

5

|

65

|

15

|

23

|

3

|

1,5

|

40

|

Затверджено на засіданні кафедри деталей машин. Протокол № 8

від 10.02.2011 р.

Завдання отримав ______________________

"_____"____________ 2014 р.

Керівник проекту _______________________________

1.

Структурний аналіз важільного механізму

1.1 Аналіз схеми механізму, рухомих ланок і

кінематичних пар

1.2 Визначення ступеня рухомості механізму

.3 Визначення структурних груп і класу механізму.

Формула будови механізму

2. Кінематичний аналіз важільного механізму

2.1 Визначення положень ланок механізму для заданого

положення кривошипа

2.2 Визначення швидкостей ланок механізму

графоаналітичним методом (методом планів швидкостей) для заданого положення

кривошипа

2.3 Визначення прискорень ланок механізму методом

планів для заданого положення кривошипа

3. Силовий аналіз важільного механізму

.1 Завдання і зміст силового аналізу важільного

механізму

.2 Визначення зовнішніх сил та сил і моментів інерції

ланок

3.3 Визначення реакцій в кінематичних парах і

зрівноважувального моменту на вхідній ланці

.4 Визначення зрівноважувального моменту на вхідній

ланці методом М.Є. Жуковського

4. Синтез зубчастого механізму

.1 Визначення геометричних параметрів зубчастого

зачеплення

4.2 Графічна побудова картини евольвентного зубчастого

зачеплення

4.3 Визначення коефіцієнта перекриття зубчастого

зачеплення

5. Синтез кулачкового механізму

.1 Визначення параметрів руху штовхача

5.2 Визначення мінімального радіуса кулачка за

допустимим кутом тиску

5.3 Побудова теоретичного і робочого профілів кулачка

Список літератури

важільний механізм зубчастий кулачковий

1.

Структурний аналіз важільного механізму

1.1 Аналіз

схеми, рухомих ланок і кінематичних пар

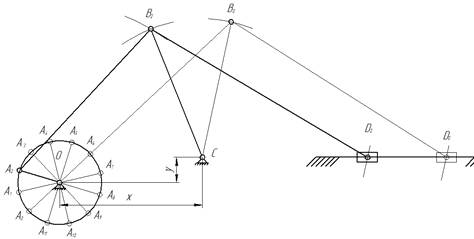

Схема механізму показана на рис. 1.1.

Рис 1.1

Даний механізм складається з нерухомої ланки (стояка -0) і 5

рухомих ланок: 1 - кривошип, 2,4 - шатун, 3 - коромисло, 5 - повзун. Кількість

рухомих ланок n=5.

Механізм має 7 рухомих з’єднань ланок ( кінематичних пар). З

них 6 обертальні кінематичні пари 5-го класу: 0, А, B, C, D, і одна поступальна (ланки 5,0) 5-го

класу. Кількість кінематичних пар 5-го класу р5=7.

1.2 Визначення ступеня рухомості механізму

Даний механізм відноситься до плоских механізмів, для яких

ступінь рухомості визначається за формулою W=3∙n - 2∙p5 - p4 , де n- кількість рухомих ланок, p5 - кількість кінематичних пар 5-го

класу, p4 - кількість кінематичних пар 4-го

класу. Для даного механізму n=5, p5=7, p4=0. Отже W=3∙5 - 2∙7 - 0 = 1.W=1 означає, що положення ланок

механізму однозначно визначається положенням вхідної ланки 1.

1.3 Визначення структурних груп і класу механізму в цілому.

Формула будови механізму

Даний механізм може бути представленим послідовним

приєднанням до початкового механізму ( ланки 0,1 ) двох структурних груп (ланки 2,3 і 4,5), як показано на рис

1.2 .

Рис 1.2.

Структурні групи (2,3) і (4,5) відносяться до структурних

груп 2-го класу відповідно 1-го і 2-го видів. Так як вищий клас структурних

груп механізму - 2, то і клас механізму в цілому - 2.

Структурна формула механізму -- I(0,1)→II(2,3)→II(4,5).

2. Кінематичний аналіз важільного механізму

2.1 Визначення положень ланок механізму для заданого положення кривошипа

Графічну побудову положень ланок механізму виконуємо на

аркуші 1 графічної частини проекту методом засічок. Вихідними даними для

розв’язання цієї задачі є : розміри всіх рухомих ланок механізму, координати

точок приєднання рухомих ланок до стояка, напрям руху початкової ланки і задане

положення початкової ланки (кривошипа ОА ). Положення кривошипа для кінематичного

аналізу механізму задається цифрою - N, що означає N/12 частину кола, яке описує

точка А кривошипа, починаючи з початкового положення (А0) в напрямку

обертання кривошипа . За початкове ( нульове ) положення кривошипа приймаємо

таке, що відповідає крайньому верхньому положенню повзуна і , відповідно,

крайньому положенню коромисла CD. Це положення є початком робочого ходу

повзуна, тому що напрям його руху протилежний напряму дії сили корисного опору

F.

Графічні методи ТММ використовують масштабний коефіцієнт

побудов, під яким розуміють відношення фізичної величини (шляху,швидкості,

прискорення, сили, тощо ) до довжини відрізка в мм, який цю величину відображає

на рисунку [1]. Масштабний коефіцієнт прийнято позначати літерою μ

з індексом тієї

величини, яка зображена графічно. Масштабний коефіцієнт лінійних розмірів

механізму визначається за формулою

μ1 =lOA/[OA],

де lOA - дійсна довжина кривошипа ОА в м, а [ОА] - довжина відрізка

в мм, який відображає кривошип ОА на рисунку. Розмірність μ1 - м/мм

Послідовність графічної побудови положень ланок механізму наступна:

- вибираємо масштабний коефіцієнт μ1 з міркувань раціонального

представлення кінематичної схеми механізму на аркуші формату А1.

- обчислюємо інші розміри побудови шляхом діленням їх дійсних

довжин на масштабний коефіцієнт μ1. Результати розрахунків наведені в

таблиці 2.1.

- проставляємо на аркуші точки приєднання рухомих ланок до стояка. Це

точки О, С і лінія, що відповідає напрямній повзуна.

- використовуючи

умову, що в початковому положенні кривошип ОА і шатун АВ витягуються в одну

пряму лінію О1В0 = О1А0 + А0В0.,

методом дугових засічок радіусами ОА+АВ і СВ визначаємо положення точки В0

і відповідне йому положення точки А0., а також точки D0 ( рис. 2.1).

- ділимо

коло, яке описує точка А кривошипа на 12 рівних частин починаючи з точки А0

в напрямку обертання кривошипа і позначимо точки поділу відповідно А0

, А1 … А12. Для заданого (згідно з завданням) положення

кривошипа будуємо положення решту ланок механізму.

Одержана графічна побудова з вказаним масштабним коефіцієнтом

μl називається планом механізму,

на якому тонкою лінією виділені нульове, а товстою задане згідно з завданням

положення механізму для наступного його кінематичного і силового аналізів.

Таблиця

2.1 Значення

параметрів плану механізму

|

Дійсний параметр

|

|

Позначення

|

x

|

y

|

lOA

|

lAB

|

lCB

|

lBD

|

lАS2

|

lCS3

|

|

Довжина, м

|

0,34

|

0,06

|

0,1

|

0,46

|

0,33

|

1.5

|

0,23

|

0,165

|

|

Параметр на плані

механізму

|

|

Позначення

|

X

|

Y

|

OA

|

AB

|

CВ

|

BD

|

Аs2

|

Cs3

|

|

Довжина,мм

|

85

|

15

|

25

|

115

|

82,5

|

375

|

57,5

|

41,25

|

|

масштабний

коефіцієнт плану μl =

lOA / [ OA ] =

0,1 / 25 = 0,004 м/мм

|

Рис.2.1.

2.2 Визначення швидкостей точок ланок механізму

графоаналітичним методом (методом планів швидкостей) для заданого положення

кривошипа

Згідно з завданням ω1(t) = const, де ω1 - кутова швидкість кривошипа в рад/с

, яка зв’язана з частотою обертання n1 , об/хв залежністю ω1 = π·n1/30. Швидкість точки А кривошипа в

м/с визначається за формулою VA=ω1 · l OA, де l OA - дійсна довжина кривошипа в м.

Побудову планів швидкостей для заданого положення механізму

проводимо наступним способом: з полюса pV (див. арк. 1) плану швидкостей за

напрямом обертання кривошипа перпендикулярно ОА відкладаємо відрізок pVa, який зображає вектор

швидкості точки А. Тоді масштабний коефіцієнт плану швидкостей визначається за

формулою μV =V A /[pVa], м·c-1/мм.

Швидкість точки В, яка одночасно належить ланкам 1 і 2 ,

визначається з системи векторних рівнянь: V B =V A + VBA ,V B =VC + V BC . З точки а проводимо лінію в

напрямі вектора відносної швидкості VBA перпендикулярно до АВ). Враховуючи, що V C = 0, з полюса pV проводимо лінію в напрямі вектора швидкості VB =VBC (перпендикулярно до BC). Точка перетину цих ліній і є

шукана точка b, а відрізки [pVb] і [ab] відповідно у масштабі μV зображають вектори

швидкостей V BC і VBA, тобто : V BA =[ab] · μ V , VBC =[рVb] ·μ V .

Швидкість точки D, яка належить шатуну 4 і повзуну 5, можна виразити через

швидкості точок B і K. Вектор швидкості точки B відомий за величиною та напрямом;

швидкість точки K, що

належить стояку VK = 0. Тоді можна записати векторні рівняння: VD =VB + VDE , VD = VK + VDK . На плані швидкостей з точки

b проводимо перпендикулярно до

шатуна BD пряму, яка визначає напрям

швидкості VDB , а з полюса pV проводимо лінію паралельно

напрямній, що визначає напрям швидкості точки D відносно стояка. Точка перетину цих

ліній і є шукана точка d, а відрізки [bd] і [pVd] відповідно у масштабі μ V зображають вектори швидкостей

VDB і VD, тобто: VDB =[bd]· μV, VD=[pVd]·μV.

Для визначення швидкості центрів мас s2, s3, відповідних ланок використовуємо

теорему подібності планів швидкостей. Склавши пропорцію As2 /AB = [as2]/[ab] , знаходимо [as2] = [ab] ·As2 /AB. Аналогічно: [pVs3]= [pVb] ·Cs3 /CB. З'єднавши точки s2, s3, з плюсом плану швидкостей,

отримуємо відповідні відрізки [ps2] [ps3] [ps4], які з урахуванням масштабного коефіцієнта μV визначають значення

швидкостей центрів мас ланок VS2 =[ps2] ·μV , VS3 =[ps3]

· μV.

Кутові швидкості ланок 2, 3, 4 в рад/с визначаються за

формулами: ω2 =VAB /lAB , ω3 = VB / lCB , ω4 = VDB / lDB,,де: VAB , VB ,VDB - швидкості відповідних точок

механізму в м/с, lAB , lCB ,lDB - відповідні дійсні довжини ланок в м. План швидкостей

викреслений на аркуші 1 графічної частини проекту. Числові значення лінійних і

кутових швидкостей ланок механізму наведені в таблиці 2.2.

Таблиця 2.2 Визначення швидкостей ланок механізму методом планів

|

Швидкості заданих

точок ланок механізму

|

|

Дійсне значення

швидкості , м/c

|

Відрізок на плані ,

мм

|

|

Позначення

|

Формула

|

Числове значення

|

Позначення

|

Формула, напрям

|

|

VA

|

ω1·lOA

|

4,186

|

pVa

|

∟ОА

|

139,53

|

|

VB

|

[pVb]· μV*

|

4,162

|

рVb

|

∟AB

|

138,75

|

|

V BA

|

[ab]· μV

|

3,611

|

ab

|

∟CB

|

120,375

|

|

V DB

|

[bd]· μV

|

1,583

|

bd

|

∟BD

|

52,76

|

|

V D

|

[pVd]·μV

|

3,54

|

pVd

|

// yy

|

118

|

|

V S2

|

[pVs2]·μV

|

3,763

|

pVs2

|

|

125,45

|

|

VS3

|

[pVs3]·μV

|

2,081

|

pVs3

|

|

69,38

|

|

* масштабний

коефіцієнт плану μV

= VA /[рVа]= 4,186 /

279,06 = 0,03 м·c -1/мм

|

|

Кутові швидкості,

рад/с

|

|

n1 , об/хв

|

ω1 =π·n1/30

|

ω2=VBA/lAB

|

ω3 = VB /lCB

|

ω4=VDB /lBD

|

ω 5 =0

|

|

400

|

41,86

|

7,85

|

12,61

|

1,06

|

0

|

2.3 Визначення прискорень ланок механізму методом планів для

заданого положення кривошипа

Враховуючи що ω1(t) = const, точка А має тільки нормальне

прискорення, яке напрямлене від А до О1 і визначається за формулою аА

= аАn =ω12·lOA

Прискорення точки В, яка одночасно належить ланкам 2 і 3 ,

визначається з системи векторних рівнянь: aB = aA + aBAn + aBAτ, aB = aC + aBCn + aBCτ. Тут aBAn і aBA τ -вектори нормального і дотичного

прискорень точки В при обертанні ланки 2 відносно точки А, які напрямлені

відповідно від В до А і перпендикулярно до АВ в сторону кутового прискорення

ланки ε2. Вектори aBСn і aBСτ - вектори нормального і дотичного

прискорень точки В при обертанні ланки 3 відносно точки С. Вектор a C =0. Значення прискорень aBA n a BС n визначаються за формулами aBAn =VBA2 /l BA , aBСn = VBС 2 /lBС .

Побудову планів прискорень для заданого положення механізму

проводимо наступним способом: з полюса pа (див. арк. 1) плану прискорень

паралельно ОА в напрямі від О до А відкладаємо відрізок paa, який зображає вектор

прискорення точки А. Тоді масштабний коефіцієнт плану прискорень визначається

за формулою μа = аА/[раа], м·c -2/мм . З точки а відкладаємо відрізок

[an2] = aBAn/μа паралельно АВ в сторону від А до В

, а потім проводимо через точку n2 лінію перпендикулярно до [an2]. Враховуючи, що aC =0, то з полюса pа відкладаємо відрізок [раn3] =aBСn в напрямі паралельно СВ в

сторону від В до С і проводимо лінію перпендикулярно до [раn3]. Точка перетину цих ліній і є

шукана точка b. Відрізки [n2b], [n3b] відповідно у масштабі μа визначають значення дотичних

прискорень a BA τ = [n2b]· μа , a BC τ =[n3b]· μ а , а відрізок [pаb] - повне прискорення точки В aB = [pаb] · μа . Прискорення точки D, яка належить ланці 3 , визначаємо

на основі пропорції [pаd] = [pаb] · CD/СВ, отже aD = [pаd] ·μа .

Прискорення точки D, яка одночасно належить ланкам 4 і 5 , визначається з

векторного рівняння: aD=aB+aDBn+aDBτ, де aDBn і aDBτ- вектори нормального і

дотичного прискорень точки D при обертанні ланки 4 відносно точки B, які напрямлені відповідно від D до B і перпендикулярно до DB в сторону кутового прискорення ланки

ε4. Нормальне прискорення aDB n визначається за формулою aDB n = VDB2 /lDB , а довжина

відрізка, що зображає його на плані прискорень [bn4] = |a DB n| /μа . З точки b плану прискорень відкладаємо

відрізок [bn4] і проводимо лінію перпендикулярно до

[bn4], а з полюса pа проводимо пряму паралельну напрямній

повзуна . На перетині цих прямих буде знаходитись точка d, а відрізки [n4d] і [pаd] відповідно у масштабі μа зображають вектори прискорень aDBτ, aD тобто: аDB =[db]

μа , аD =[pаd]

μа .

Для визначення прискорень центрів мас s2, s3, відповідних ланок використовуємо

теорему подібності планів прискорень. Склавши пропорцію As2/AB = [as2]/[ab] , знаходимо [as2] = [ab] As2/AB. Аналогічно: [pаs3]= [pаb] Cs3/CB. З'єднавши точки s2, s3, з полюсом плану швидкостей,

отримуємо відповідні відрізки [pаs2], [pаs3], які з урахуванням масштабного коефіцієнта μа визначають значення прискорень

центрів мас ланок аS2 =[pаs2] μа , аS3 =[pаs3]

μа.

Кутові прискорення ланок 2, 3 в рад/с2

визначаються за формулами :ε2 = аBАτ / lAB , ε3 = аBС τ/ lCB, де: аBАτ , аBС τ - відповідні дотичні прискорення в

м/с2, lAB , lCB - відповідні дійсні довжини ланок в м. Напрями кутових прискорень

визначаються за напрямами відповідних дотичних прискорень.

План прискорень викреслений на аркуші 1 графічної частини

проекту. Числові значення лінійних і кутових прискорень ланок механізму

наведені в таблиці 2.3.

Таблиця

2.3 Визначення

прискорень ланок механізму методом планів

|

Прискорення заданих

точок ланок механізму

|

|

Дійсне значення

прискорення в м/c2

|

Відрізок на плані в

мм

|

|

Позначення

|

Формула

|

Числове значення

|

Позначення

|

Формула, напрям

|

Числове значення

|

|

аА

|

ω12·lOA

|

175,23

|

раа

|

aA /μa* // OA

|

194,7

|

|

aBAn

|

VBA2/

lBA

|

28,35

|

an2

|

aBAn/μa // AB

|

31,5

|

|

aBСn

|

VBС2/lBС

|

52,5

|

раn3

|

aBСn/μa // CB

|

58,3

|

|

aBA τ

|

[n2b]· μа

|

76,6

|

n2b

|

∟ AB

|

85,16

|

|

aBC τ

|

[n3b]·μа

|

78,3

|

n3b

|

∟ CB

|

87

|

|

aB

|

[pаb]·μа

|

59,8

|

pаb

|

|

104,73

|

|

aDBn

|

VDB2/lDB

|

1,67

|

bn4

|

aDBn/μa // AO

|

1,86

|

|

aDB τ

|

[dn4]·μа

|

19,63

|

dn4

|

∟ bn4

|

21,81

|

|

аD

|

[pаd]·μа

|

94,7

|

раd

|

// DC

|

105,17

|

|

аS2

|

[pаs2]·μа

|

134,64

|

pаs2

|

|

149,6

|

|

аS3

|

[pаs3]·μа

|

47,1

|

pаs3

|

|

52,35

|

|

*масштабний

коефіцієнт плану μа = аА /[раа]=

175,23 / 194,7 = 0,9 м·c - 2/мм

|

|

Кутові прискорення,

рад/с2

|

|

ε1 = 0

|

ε2=аBАτ/lAB

|

ε3=аBС τ/ lCB

|

ε5 = 0

|

|

|

|

0

|

166,5

|

237,3

|

0

|

|

|

|

|

|

|

|

|

|

3. Силовий аналіз важільного механізму

3.1 Завдання і зміст силового аналізу

важільного механізму

Вихідними даними для проведення

силового аналізу є кінематична схема механізму, прискорення центрів мас ланок і

кутові прискорення ланок, а також маси і моменти інерції ланок. Сили тертя в

кінематичних парах не враховуються.

Змістом силового аналізу механізму є

визначення для заданого положення механізму зовнішніх сил та сил і моментів

інерції ланок, сил реакцій в кінематичних парах і невідомого зрівноважувального

моменту на вхідній ланці.

.2 Визначення зовнішніх сил та сил і

моментів інерції ланок

Величину сили корисного опору F приймаємо згідно з завданням. Силу

ваги і - тої ланки визначаємо за формулою Gі= mi·g, де mi маса відповідної ланки, g=9,8 м/с2 - прискорення

вільного падіння .

Силу інерції і - тої ланки визначаємо

за формулою Fіні = mi·aSi , де aSi - прискорення центру мас відповідної

ланки. Інерційні моменти ланок визначаються за формулою Міні= Іi

·εi, де Іi= mi ·li /12 - момент інерції і -тої

ланки довжиною li відносно центру мас, εi - кутове прискорення відповідної

ланки. Сили інерції направлені протилежно прискоренням центрів мас відповідних

ланок, а інерційні моменти протилежно кутовим прискоренням ланок

Результати визначення зовнішніх і

інерційних зусиль приведені в таблиці 3.1.

В загальному випадку схема механізму

з прикладеними зовнішніми силами і силами і моментами інерції показана на рис

3.1. На рисунку показаний також характерний план прискорень механізму для

визначення напряму сил інерції.

Для конкретного завдання на проект

визначені зовнішні сили та сили і моменти інерції показані на листі 1 графічної

частини.

3.3 Визначення реакцій в кінематичних

парах і зрівноважувального моменту на вхідній ланці

Для визначення реакцій в кінематичних

парах розглядаємо рівновагу сил, прикладених до структурних груп механізму:

ланки 4-5, ланки 2-3 і ланка 1.

Силовий розрахунок групи ланок 4-5. На ланки цієї групи діють

відомі за величиною і напрямом сили F, G5 ,Fін5 і невідомі реакції R34 n , R34t і R05 . Реакцію R34 розкладаємо на дві складові R34n , R34t , направлені відповідно вздовж та

перпендикулярно ланці DE.

Реакцію R34t визначаємо з рівняння ΣМЕ (Fі )= 0. Звідки R34t =0, оскільки інші сили не створюють

моменту відносно точки D.

Невідомі реакції R34 n і R 05 визначаємо методом побудови плану

сил, з умови замкнутості многокутника векторів сил F, G5 ,Fін5 R34n , R34t , R05. Масштабний коефіцієнт побудови

плану сил μF визначаємо як відношення сили F до відрізка який відповідає їй на

плані сил. Характерний вид плану сил показаний на рис. 3.3.

На аркуші 1 графічної частини проекту

відображаємо структурну групу ланок 4-5 і вказуємо напрями всіх сил і реакцій.

Поряд будуємо план сил, відкладаючи спочатку відрізки, що відображають відомі

сили F, G5 ,Fін5 і замикаємо побудову відрізками за

напрямом невідомих реакцій R n34 і R 05.. Одержані числові значення реакцій

наведені в таблиці 3.2.

Табл. 3.1.

|

Параметр

|

Розмір-ність

|

Номер ланки

|

|

|

1

|

2

|

3

|

4

|

5

|

|

mi

|

кг

|

5

|

2

|

1

|

0

|

10

|

|

li

|

м

|

0,1

|

0,46

|

0,33

|

1,5

|

0

|

|

Іi= mi ·li2 /12

|

кг·м2

|

0,0042

|

0,0353

|

0,0091

|

0

|

0

|

|

aSi

|

м/с2

|

0

|

134,64

|

47,1

|

|

94,7

|

|

εi

|

рад/с2

|

0

|

166,5

|

237,3

|

|

0

|

|

Gі= mi ·g

|

Н

|

96,04

|

19,6

|

9,8

|

0

|

98

|

|

Fіні = mi· aSi

|

Н

|

0

|

269,3

|

47,1

|

0

|

947

|

|

Міні=Іi·εi

|

Н·м

|

0

|

5,88

|

2,16

|

0

|

0

|

Силовий розрахунок групи ланок 2-3. . На ланки 2-3 діють

відомі за величиною і напрямом сили і моменти G2 , G3 , Fін2 , Fін3 , М ін2 , М

ін3; реакція R 43 , яка рівна і протилежно направлена R n34 ; невідомі реакції R 12 і R 03 ( рис. 3.4 ). Реакції R12 і R 03 розкладаємо на дві складові Rn12 , Rt12 і Rn03 , Rt03 , направлені відповідно вздовж та

перпендикулярно до ланок АВ і СD. Величини дотичних складових реакцій R t12 і R t03 визначаємо з умов рівноваги моментів

сил відносно точки В. Для ланки

2 маємо

ΣМВ= G2 · h1 +Fін2 · h2 ·+М ін2 - R12 t · lAB = 0, звідки R12 t =( G2 · h1+Fін2 · h2·+М ін2)/ lAB . (3.1)

Для ланки 3

ΣМВ=G3 ·h3 +Fін3 ·h4 +R 43·h5 - М ін3 - R03t·lBС = 0, звідки R03 t =(G3 ·h3 +Fін3 ·h4 ·+R 43·h5 -М ін3)/ l BС (3.2)

Дійсні величини hі в м визначаються множенням

відповідних відрізків на плані механізму в мм на масштабний коефіцієнт довжин μl в м/мм. Одержані числові

значення величин hі і реакцій R12 t R03 t наведені в таблиці 3.2.

Від’ємні значення реакцій означають що їх дійсний напрям протилежний

прийнятому.

Запишемо рівняння рівноваги

структурної групи ланок 1-2 під дією прикладених сил R12n + R12t + G2 + Fін2 + G3 +Fін3+ R 43 + R03t + R03n= 0

Невідомі складові реакцій R 12 n і R03 n визначаємо методом побудови плану

сил , з умови замкнутості многокутника векторів сил , що фігурують у рівнянні

рівноваги. Характерний вид плану сил показаний на рис. 3.5. Масштабний

коефіцієнт побудови плану сил μF приймаємо, як правило, таким

же як для плану сил групи 4-5.

На аркуші 1 графічної частини проекту

відображаємо структурну групу ланок 2-3 і вказуємо напрями всіх сил і реакцій.

Поряд будуємо план сил, відкладаючи спочатку пряму паралельну лінії дії реакції

R12n , на якій у вибраному

масштабі μF відкладаємо вектор R12t а далі відрізки, що

відображають в масштабі μF відомі сили G2 , Fін2 , G3 ,Fін3, R43 , R03t і завершуємо побудову відрізком

паралельним напряму дії реакції R03n., який перетинаючись з прямою дії реакції R12n , визначає величини

відрізків, що відповідають шуканим векторам R12n і R03n . Напрямки цих векторів мають бути

такими, щоб при обході контуру плану всі сили були направлені в напрямку

обходу. Додаючи на плані сил вектори R12n , R12t , дістанемо повну реакцію R12 і аналогічно, додаючи вектори R03n, R03t, одержимо повну реакцію R03t . Реакція R32 у внутрішній кінематичній парі В

визначається безпосередньо на плані сил з умови замкнутості многокутника сил,

для ланки 2 .Тобто Rt12 + G2 + Fін2 + R32=0. Силовий розрахунок ланки 1 На

початкову ланку 1 механізму діє сила ваги G1, сила реакції R21 ,яка рівна і протилежно

направлена R12, невідома за напрямом і величиною

реакція в обертовій парі О - R 01 і зрівноважувальний момент МЗР

(рис. 3.6.).

Величину зрівноважувального моменту

визначаємо з умови

ΣМО(1)= R21 · h5 - МЗР = 0,

МЗР = R21 · h5 (3.3)

Невідому реакцію R 01 визначаємо методом побудови плану

сил, з умови замкнутості многокутника векторів сил R21, G1, R01 ( рис.3.7 ).

Величини сил реакцій після побудови

планів сил визначаються множенням довжин відповідних відрізків планів в мм на

масштабний коефіцієнт μF. Одержані числові значення реакцій

наведені в таблиці 3.2.

3.4 Визначення

зрівноважільного моменту на вхідній ланці методом Жуковського

Геометрична інтерпретація принципу

можливих переміщень, запропонована М.Є. Жуковським, полягає в тому, що всі

сили, які діють на ланки механізму , переносимо в однойменні точки повернутого

на 900 проти ω1 плану швидкостей і тоді потужності

сил визначаються як їх механічні моменти відносно полюса плану швидкостей.

Баланс потужностей зовнішніх сил та сил і моментів інерції механізму з

використанням важеля Жуковського (рис.3.8) має вигляд

[G2 ·h1+G3·h2 +Fін2 ·h3 +Fін3·h4 +(G5 +Fін5 - F )·(pV e)]·μV + Мін2·ω2+М ін3·ω3+МЖЗР

·ω1= 0, звідки

МЖЗР = - [[G2 ·h1+ G3 ·h2 +Fін2 ·h3 +Fін3 ·h4 +(G5+Fін5 - F ) ·(pV d)]·μV + М ін2

ω2 + М ін3

ω3]

/ ω1, (3.4)

де h1 , h2 ,h3 , h4, (pV e)- плечі відповідних сил відносно

полюса повернутого плану швидкостей в мм; μV - масштабний коефіцієнт плану

швидкостей в мс-1/мм.

Важіль Жуковського для заданого

механізму побудовано на аркуші 1 проекту, а одержані числові значення величин h1 , h2 ,h3 , h4, (pV e) і МЖЗР наведені

в таблиці 3.3.

Порівняння значень зрівноважувального

моменту одержаних методом силового аналізу МЗР і методом важеля

Жуковського МЖЗР підтверджує правильність одержаних

результатів.

Таблиця

3.2

|

Визначення реакцій

в кінематичних парах механізму

|

|

Позначен-ня сили

|

Дійсне значення, Н

|

Відрізок на плані

сил, мм μF = 20 Н/мм

|

Позначення плеча

сили

|

Відрізок на плані

механізму, мм μl = 0,004 м/мм

|

Дійсне значення , м

|

|

Зовнішні сили і

сили інерції

|

|

F

|

5000

|

250

|

|

|

|

|

G1

|

96,04

|

4,8

|

|

|

|

|

G2

|

19,6

|

0,98

|

h1

|

39,11

|

0,16

|

|

G3

|

9,8

|

0,49

|

h3

|

15,36

|

0,06

|

|

G5

|

98

|

4,9

|

|

|

|

|

Fін2

|

269,28

|

13,5

|

h2

|

50,19

|

0,2

|

|

Fін3

|

47,1

|

2,35

|

h4

|

34,27

|

0,14

|

|

Fін5

|

947

|

47,35

|

|

|

|

|

Реакції

кінематичних пар

|

|

R34t

|

0

|

→ 0

|

lBD

|

375

|

1,5

|

|

R34 n

|

6082

|

← 304,1

|

|

|

|

|

R34 =R45

|

6082

|

← 304,1

|

|

|

|

|

R05

|

1372

|

← 68,6

|

|

|

|

|

Rt12

|

137

|

→ 6,8

|

lAB

|

115

|

0,46

|

|

Rn12

|

5810

|

← 290,5

|

|

|

|

|

R12 =R21

|

5947

|

← 297,4

|

h5

|

22,2

|

0,09

|

|

Rt03

|

14,8

|

← 0,74

|

lBС

|

85

|

0,33

|

|

Rn03

|

5892

|

← 294,6

|

|

|

|

|

R03

|

5906,8

|

← 295,94

|

|

|

|

|

R32

|

176

|

←8,8

|

|

|

|

|

R01

|

293

|

←14,7

|

|

|

|

|

Визначення

зрівноважувального моменту методами планів і М.Є.Жуковського

|

|

h1 ,

мм

|

h2, мм

|

h3, мм

|

h4, мм

|

pV d, мм

|

μV , мс-1/мм

|

|

118

|

67,3

|

28,8

|

57,65

|

120

|

|

МЗР ,

Н·м

|

МЖЗР,

Н·м

|

|

|

|

(МЗР -МЖЗР)/МЗР

|

|

535,2

|

543,8

|

|

|

|

1,5%

|

4. Синтез зубчастого механізму

Вихідними даними для синтезу циліндричної, прямозубої,

евольвентної зубчастої передачі;згідно з завданням є: числа зубців z1 і z2;модуль m.

4.1 Визначення геометричних параметрів зубчастого зачеплення

Параметри вихідного контуру зубчастих коліс приймаються за

ГОСТ 13755-81 : коефіцієнт висоти головки зуба ha*=1,0; коефіцієнт радіального зазору с*=0,25;

кут профілю зуба α=20о.Коефіцієнти зміщення

приймаємо рівними нулю (х1 = х2= 0), так як z1>17.У цьому випадку початкові кола

співпадають з ділильними (dw= d), а кут

зачеплення дорівнює куту профілю зуба (α w=α=20о).

Інші геометричні параметри визначаються наступним чином: передавальне

число - u = z2/z1 ;міжосьова відстань - а = (z1+z2)·m /2; ділильні (початкові) діаметри -

d1 = z1·m , d2 = z2·m; діаметри

вершин - da1 = d1+2·m, da2 = d2 +

2·m;діаметри западин - df1=d1 -2,5 ·m, df2

= d2 - 2,5 m; діаметри основних кіл - db1 = d1 ·

cos. α, db2

= d2 · cos α . крок зубів по дузі ділильного кола -

р = mπ; товщина зуба по дузі ділильного

кола - s= mπ/2; висота зуба - h= 2,25 m . Числові значення

параметрів зубчастого зачеплення наведені в табл. 4.1.

.2 Графічна

побудова картини евольвентного зубчастого зачеплення

Графічну побудову евольвентного зубчастого зачеплення

проводимо у такому порядку (у загальному випадку це ілюструється на рис. 4.2):

Вибираємо масштаб побудови з умови раціонального розміщення

на аркуші формату А1(висота зуба на креслені має бути більшою 30 мм).

Будуємо початкові ( ділильні) і основні кола.

Під кутом α до початкової прямої Т-Т

проводимо лінію зачеплення N - N.

Будуємо евольвенти, які описує точка P лінії N - N при перекочуванні її по основних

колах шестерні й колеса.

Будуємо кола вершин і западин зубів.

Відкладаємо на ділильних колах шестерні і колеса дуги, які

дорівнюють 0,5·s, і

проводимо вісь симетрії зубів. Другу сторону зубів будуємо симетрично.

Аналогічно будуємо інші зуби зачеплення, відклавши від осі симетрії побудованих

зубів крок зубчастого зачеплення.

Розмічаємо теоретичну N1N2 та активну ab лінію зачеплення.

Виділяємо активні ділянки профілів зубів. Це ті ділянки

профілів зубів, які беруть участь у зачепленні.

4.3 Визначення коефіцієнта перекриття зубчастого зачеплення

Аналітично коефіцієнт перекриття обчислюємо за формулою εa* = [z1 (tg αa1 -tg α)+z2·(tg αa2 - tg α) ]/2π, де: αа1=arccos(db1 /da1 )

, αа2 = arccos (db2 /da2 ).

Використовуючи дані графічних побудов, коефіцієнт перекриття

визначаємо за формулою εa = [ab] μl /(π·m·cos α).Відносна похибка методів

складає Δε = [(εa

- εa*)/εa]· 100 %. Одержані числові

значення параметрів наведені у табл. 4.1, а графічна побудова на аркуші 2

проекту.

Рис 4.2.

Табл.4.1.

|

Позначення

|

Розмірн.

|

Значення

|

Відрізок,мм на

рисунку

|

Позначення

|

Розмірн.

|

Значення

|

Відрізок,мм на

рисунку

|

|

m

|

мм

|

6

|

|

d2

|

мм

|

192

|

576

|

|

z1

|

--

|

19

|

|

da2

|

мм

|

204

|

612

|

|

z2

|

--

|

32

|

|

df2

|

мм

|

177

|

533

|

|

α

|

град

|

20

|

|

db2

|

мм

|

180,421

|

541,263

|

|

μl

|

м/мм

|

0,000333

|

|

р

|

мм

|

18,85

|

56,55

|

|

aw

|

мм

|

153

|

459

|

s

|

мм

|

9,43

|

28,29

|

|

d1

|

мм

|

114

|

342

|

h

|

мм

|

13,5

|

40,5

|

|

da1

|

мм

|

126

|

378

|

ab

|

мм

|

28,44

|

85,32

|

|

df1

|

мм

|

99

|

297

|

εa

|

--

|

1,66

|

|

|

db1

|

мм

|

107,125

|

321,375

|

εa*

|

--

|

1,61

|

|

5. Синтез кулачкового механізму

5.1 Визначення параметрів руху штовхача

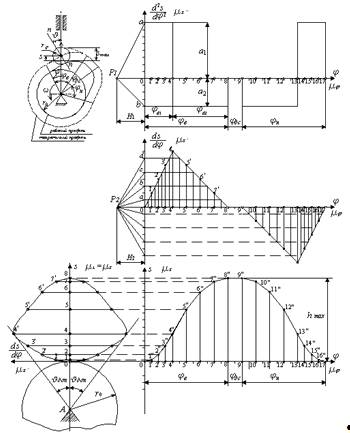

У завдані на проект закон рух штовхача визначений фазовими

кутами φв=φн,,

φдс , формою графіка аналога

прискорення d 2s/dφ2 на фазі віддалення у вигляді двох

прямокутників (рис. 5.1) і відношенням їх висот a1/a2 , а також максимальним переміщенням

штовхача smax.

Для побудови графіка аналога прискорення штовхача s"(φ), на аркуші 2 проекту

вибираємо масштабний коефіцієнт кута повороту кулачка φ, вираженого відповідно в

градусах або в радіанах μφо = 1 град/мм, μφ =

μφо· π/180

рад/мм. Складові

φв

- φв1,

φв2 визначаються з умов, що a1·φв1= a2·φв2 і φв1 +

φв2 =

φв , за наступними

формулами φв1 =

φв /(1 - a1/a2 ); φв2 =

φв -

φв1.

Відрізки, що відповідають φв1,

φв2 ділимо кожен на 4 рівні

ділянки. Відрізок a1 приймаємо довільним в межах

60…100 мм, а відрізок a2 визначаємо з допомогою заданого відношення a1/a2. Графіки аналогів швидкості штовхача

s'(φ) та переміщення штовхача s(φ) будуються методом

графічного інтегрування шляхом графічних побудов, ілюстрованих на рис. 5.1.

Масштабні коефіцієнти графіків визначаються за формулами μs' = μs ·μφ ·H1 , μs

= μs' ·μφ ·H2 , де H1 і H2 - полюсні відстані графічного

інтегрування. Якщо прийняти H1 = H2 = 1/μφ , тоді μs"=

μs' =

μs . μs, визначається за формулою μs= smax /hmax , де smax - задане максимальне переміщенням

штовхача в мм, hmax - максимальна ордината графіка переміщення штовхача в мм.

Дійсні значення прискорення і швидкості штовхача визначаються

за формулами aш (φ)=s"(φ)

· ω2, Vш (φ)=s'(φ)

· ω , де ω - кутова швидкість кулачка.

5.2 Визначення мінімального радіуса кулачка за допустимим

кутом тиску

Гострий кут υ між напрямком дії сили і

напрямком переміщення штовхача називають кутом тиску (рис. 5.1). Для

забезпечення нормальної роботи кулачкового механізму необхідно вибрати

мінімальний радіус кулачка r0, щоб кут тиску υ в будь-якому положенні

кулачка був меншим за допустиме значення υдоп. Ця задача синтезу

розв’язана графічним способом - побудовою кривої залежності аналога швидкості

штовхача від його переміщення s(s´), використовуючи графіки s'(φ), s(φ) (рис. 5.1).

Проводимо під кутом υдоп. дотичні до кривої s(s´).

Точка А перетину

цих дотичних визначає положення центру найменшого мінімального радіуса кулачка.

Його дійсна величина, з врахуванням масштабу побудови, рівна r0 = (А0) ·

μs. Розміщений у заштрихованій

зоні центр обертання кулачка забезпечує у будь-якому положенні умову υ(φ)

< υдоп

.Одержані

числові значення параметрів кулачкового механізму наведені у табл. 5.1, а

графічні побудови на аркуші 3 проекту.

5.3 Побудова теоретичного і робочого профілів кулачка

Для побудови теоретичного профілю кулачка використовуємо

метод оберненого руху механізму [1]. При наданні кулачковому механізму

додаткового обертового руху навколо центра кулачка з кутовою швидкістю -

ω, кулачок

буде нерухомим, а штовхач разом з напрямною буде обертатися навколо кулачка.

При цьому центр ролика штовхача переміщатиметься по теоретичному профілю

кулачка. Побудова профілю кулачка здійснюється у такій послідовності (див. рис.

5.2):

· Задаємо масштабний коефіцієнт

побудови μl . Для зручності побудови профілю

кулачка бажано, щоб μl

= μs .

· З довільно вибраної точки А, яка

прийнята за центр обертання кулачка, будуємо основне коло кулачка радіусом [r0] = r0

/

μl. (при

μl.=

μs , [r0]= А0 з графіка s(s´))

Рис. 5.1.

Табл.5.1.

|

ПозначенняРозмірн.ЗначенняВідрізок,мм

на рисункуПозначенняРозмірн.ЗначенняВідрізок,мм на рисунку

|

|

|

|

|

|

|

|

|

φв = φн

|

град

|

60

|

60

|

μs"= μs'=μs

|

мм/ мм

|

0,333

|

|

|

φдс

|

град

|

20

|

20

|

H1 = H2

|

|

|

30

|

|

a1/a2

|

|

1,6

|

|

smax

|

мм

|

17

|

68

|

|

φв1

|

град

|

23,07

|

25

|

υдоп

|

град

|

32

|

|

|

φв2

|

град

|

36,93

|

35

|

μl

|

мм/мм

|

0,333

|

|

|

μφо

|

град/мм

|

0,667

|

|

r0

|

мм

|

21,22

|

63,66

|

|

μφ

|

рад/мм

|

0,0175

|

|

r0*

|

мм

|

21,22

|

|

|

a1

|

мм/с2

|

21,20

|

63,6

|

rp

|

мм

|

20,85

|

63,65

|

|

a2

|

мм/с2

|

13,25

|

39,75

|

rmin

|

мм

|

9

|

27

|

З точки 0 перетину основного кола і траєкторії штовхача

відкладаємо його максимальний хід [S max] = S max /

μl,. , а на ньому з графіка s(φ) точки 0, 1 , 2 ,…, 8, що

відповідають положенням штовхача на фазі віддалення.

· Будуємо положення осі штовхача в

оберненому русі . Для цього від лінії А0 проти руху кулачка відкладаємо кути φв1,

φв2 і ділимо їх , як на діаграмі s(φ).

Через одержані

точки 0, 1 , 2 ,…, 8 проводимо промені, які в оберненому русі будуть визначати

положення осі штовхача.

· Будуємо теоретичний профіль кулачка.

Для цього з центра кулачка А радіусами А1 , А2 ,…, і А8 робимо дугові засічки

на відповідних положеннях штовхача в оберненому русі. Одержані точки з'єднуємо

плавною кривою, яка буде теоретичним профілем кулачка для періоду віддалення.

Профіль кулачка для періоду наближення будується аналогічно. Для періодів

дальнього і ближнього вистоїв профіль кулачка буде окреслений дугами

відповідних радіусів.

· Радіус ролика приймаємо з

умов обмеження контактних напружень і усунення самоперетину профілю кулачка rp ≤ (0.4…0.5) r0 , rр<(0,5...0,7)rmin , де rmin - мінімальний радіус

кривизни теоретичного профілю кулачка [1].

· Для побудови робочого (дійсного)

профілю кулачка з різних точок теоретичного профілю кулачка проводимо дуги кола

радіусом ролика rр.. Ці дуги показують положення

ролика в оберненому русі. Тоді, провівши огинаючу дотичну криву до цих положень

ролика, одержимо робочий профіль кулачка.

Графічна побудова теоретичного і

робочого профілів кулачка у вибраному масштабі наведена на аркуші 2 проекту.

Рис. 5.2.

Література

1. Кіницький Я.Т. Теорія механізмів і машин. - К.

Наук. думка. 2002.-660с.

. Кіницький Я.Т. Практикум з теорії механізмів і

машин. Навчальний посібник. - Львів: Афіша, 2002. - 453 с.

. Комп’ютерне моделювання структури важільних

механізмів. Методичні вказівки до лабораторної роботи з дисципліни Теорія машин

і механізмів для студентів інженерно-технічних спеціальностей / Упор.

В.М.Гелетій, А.Г. Шандрівський, Львів. НУ "Львівська політехніка",

2003 р.