Расчёт и проектирование привода общего назначения, состоящего из двигателя, цепной передачи и редуктора

Содержание:

Введение

1. Исходные данные к проектированию

. Расчёт срока службы приводного устройства

3. Выбор двигателя, кинематический расчёт привода

.1 Определение мощности и частоты вращения двигателя

3.2 Определение передаточного отношения привода и его

ступеней

.3 Определение силовых и кинематических параметров привода

.4 Табличный ответ расчёта

4. Выбор материала зубчатых колец

5. Расчет зубчатой передачи

.1 Проектный расчёт

.2 Проверочный расчёт

.3 Табличный ответ решения

6. Расчёт цепной передачи

6.1 Проектный расчёт

.2 Проверочный расчёт

.3 Табличный ответ решения

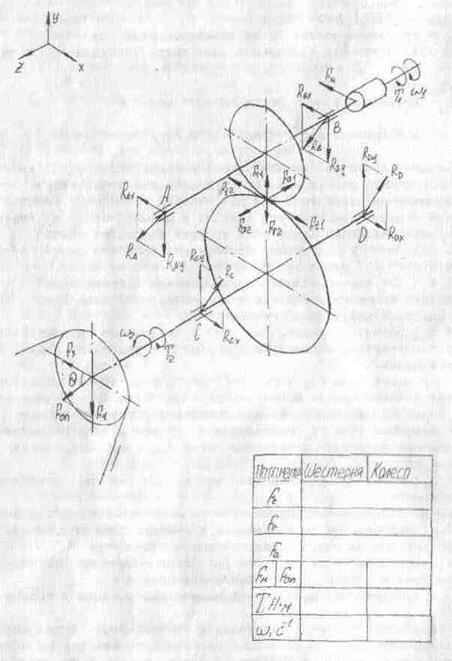

. Расчёт нагрузок валов редуктора

.1 Определение силы в зацеплении закрытой передачи

.2 Определение значение консольных сил

.3 Силовая схема нагружения валов

. Проектный расчёт валов

.1 Геометрические размеры ступеней тихоходного вала

. Эскизная компоновка редуктора

. Проверочный расчёт валов

11.

Выбор шпоночного соединения под зубчатое колесо

.

Сборка и смазка редуктора

.

Техника безопасности

Литература

Введение

Технический уровень всех отраслей народного хозяйства в значительной мере

определяется уровнем развития машиностроения. На основе развития машиностроения

осуществляется комплексная механизация и автоматизация производственных

процессов в промышленности, строительстве, сельском хозяйстве, на транспорте.

В данном курсовом проекте осуществлен расчёт и проектирование привода

общего назначения, состоящего из двигателя, цепной передачи и редуктора.

Цепная передача состоит из ведущей и ведомой звездочек и цепи,

охватывающей звездочки и зацепляющейся за их зубья. Применяют также цепные

передачи с несколькими ведомыми звездочками. Кроме перечисленных основных

элементов, цепные передачи включают натяжные устройства, смазочные устройства и

ограждения.

Цепь состоит из соединенных шарнирами звеньев, которые обеспечивают

подвижность или «гибкость» цепи.

Цепные передачи могут выполняться в широком диапазоне параметров.

Широко используют цепные передачи в сельскохозяйственных и

подъемно-транспортных машинах, нефтебуровом оборудовании, мотоциклах, велосипедах,

автомобилях.

Цепные передачи применяют:

а)

при средних межосевых расстояниях, при которых зубчатые передачи требуют

промежуточных ступеней или паразитных зубчатых колес, не вызываемых

необходимостью получения нужного передаточного отношения;

б) при жестких требованиях к габаритам;

в) при необходимости работы без проскальзывания (препятствующего

применению клиноременных передач).

Кроме цепных приводов, в машиностроении применяют цепные устройства, т.

е. цепные передачи с рабочими органами (ковшами, скребками) в транспортерах,

элеваторах, экскаваторах и других машинах.

К достоинствам цепных передач относят:

) возможность применения в значительном диапазоне межосевых расстояний;

) меньшие, чем у ременных передач, габариты;

) отсутствие скольжения;

) высокий КПД;

) малые силы, действующие на валы, так как нет необходимости в большом

начальном натяжении;

) возможность легкой замены цепи;

) возможность передачи движения нескольким звездочкам.

Вместе с тем цепные передачи не лишены недостатков:

) они работают в условиях отсутствия жидкостного трения в шарнирах и,

следовательно, с неизбежным их износом, существенным при плохом смазывании и

попадании пыли и грязи; износ шарниров приводит к увеличению шага звеньев и

длины цепи, что вызывает необходимость применения натяжных устройств;

) они требуют более высокой точности установки валов, чем клиноременные

передачи, и более сложного ухода - смазывания, регулировки;

) передачи требуют установки на картерах;

) скорость движения цепи, особенно при малых числах зубьев звездочек, не

постоянна, что вызывает колебания передаточного отношения, хотя эти колебания

небольшие.

Редуктором называют механизм, состоящий из зубчатых или червячных

передач, выполненный в виде отдельного агрегата и служащий для передачи

вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода

может включать, помимо редуктора, открытые зубчатые передачи, цепные или

ременные передачи.

Редуктор предназначен для понижения угловой скорости и соответственно

повышения вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в

котором помещают элементы передачи - зубчатого колеса, валы, подшипники и т.д.

В отдельных случаях в корпусе редуктора размещают также устройства для

смазывания зацеплений и подшипников (например, внутри корпуса редуктора может

быть помещен шестеренный масляный насос) или устройства для охлаждения

(например, змеевик с охлаждением водой в корпусе червячного редуктора).

Редуктор проектируют либо для привода определенной машины, либо по

заданной нагрузке (моменту на выходном валу) и передаточному числу без указания

конкретного назначения. Второй случай характерен для специализированных

заводов, на которых организовано серийное производство редукторов.

Редукторы классифицируют по следующим основным признакам:

а) по типу передачи (зубчатые, червячные или зубчато-червячные);

б) по числу ступеней (одноступенчатые, двухступенчатые и т.д.);

в) по типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические

и т.д.);

г) по относительному расположению валов редуктора в пространстве

(горизонтальные, вертикальные);

д) по особенностям кинематической схемы ( развернутая, соосная, с

раздвоенной ступенью и т.д.)

1.

Исходные данные к проектированию

В настоящей работе производится расчёт и проектирования привода общего

назначения.

Привод состоит из:

1. электродвигателя;

2. цепная передача;

. редуктор.

Дано:

1. Тяговая сила цепи FT = 30 kH;

2. Шаг цепи P = 160 мм;

3. Скорость тяговой цепи V= 1.5 м/c;

4. Число звеньев звездочки Z =10;

5. Допустимое отклонение скорости

тяговой цепи δ=6%

2. Расчёт срока службы привода

Принимаем в соответствии с заданием работу привода в 2 смены, нагрузка

малоизменяющаяся, режим реверсивный продолжительность смены часов.

Определяем ресурс привода:

Lh=

365×Lr×tc×Lc

=365*7*8*2=40880 час.

где Lr - срок службы привода, лет;

tc -

продолжительность смены, час;

Lc -

число смен.

Принимаем время простоя машинного агрегата 15% ресурса, тогда

Lh=40880-15%=40880-6132=34748

час.

Составляем табличный ответ решения:

Таблица 1 - Срок службы привода

|

Lr (лет)

|

Lc (число недель)

|

Tc (час)

|

Lh (час)

|

|

7

|

2

|

8

|

34748

|

3. Выбор двигателя. Кинематический расчет привода

3.1 Определение мощности и частоты вращения двигателя

Определяем требуемую мощность рабочей машины:

Pрм= F×V = 3*1000*1,5=4500=4,5 кВт;

где Fт - тяговая сила, кН;

V -

скорость тяговой цепи, м/с.

Определяем общий коэффициент полезного действия привода:

h= hзп×hоп×hм×hпк 2 ×h пс

=0.97*0,97*0,98*0,992*0.98=0.895

где hзп - КПД закрытой

передачи (редуктора) принимаем равным 0,97;

hоп - КПД открытой передачи принимаем равным 0,97;

hм - КПД муфты принимаем равным 0,98;

hпк - КПД подшипников качения принимаем равным 0,99;

hпс- КПД подшипников скольжения (по схеме на приводном валу рабочей машины

одна пара подшипников) принимаем равным 0,98.

Определяем требуемую мощность двигателя:

Рдв= Ррм/h

=4,5/0,895=5028 Вт

где Ррм - мощность рабочей машины, кВт;

h - общий КПД привода.

Определяем номинальную мощность двигателя:

Выбираем двигатель асинхронный короткозамкнутый серии 4А

общепромышленного применения; закрытый, обдуваемый.

С номинальной мощностью Рном= 5,5 кВт и номинальной частотой вращения nном= 965 об/мин. Тип двигателя 4АМ132S6У3.

3.2 Определение передаточного отношения привода и его

ступеней

Определяем частоту вращения приводного вала рабочей машины для цепных

конвейеров:

nрм=

60×1000×V/ Z×P = 60*1000*1,5/10*160=56,25 об/мин.

где V - скорость конвейера, м/с;

Z-

число зубьев ведущей звездочки тягового органа;

P -

шаг тяговой цепи, мм.

Определяем передаточное отношение привода для принятого типа двигателя

при заданной номинальной мощности:

Uном= nном/nрм =965/56,25=17,6≈17,2

где nном - номинальная частота вращения

двигателя, об/мин;

nрм -

частотa вращения приводного вала рабочей

машины, об/мин.

Принимаем значение передаточного числа редуктора в соответствии со ст.

СЭВ 221-75 равным Uзп= 4

Определяем значение передаточного отношения открытой передачи:

Uоп = Uном/Uзп = 17,2/4=4,3

где Uоп- общее передаточное число привода;

Uзп -

передаточное число редуктора.

3.3 Определение силовых и кинематических параметров привода

Определение мощности валов привода:

а) Мощность вала двигателя:

Pдв=Рном=5,028

кВт;

б) Мощность быстроходного вала:

P1= Pдв×hм×hпк =5028*0,97*0,99=4,828 кВт;

где Pдв - мощность вала двигателя, кВт;

hм - КПД муфты;

hпк - КПД подшипников качения.

в) Мощность тихоходного вала:

P2= P1×hзп×hпк = 4,828*0,97*0,99=4,636 кВт;

где P1 - мощность быстроходного вала, кВт;

hзп - КПД закрытой передачи;

hпк - КПД подшипников качения.

г) Мощность вала рабочей машины:

Pрм= P2×hм×hпс=4,636*0,98*0,99=4,498 кВт;

где P2 - мощность тихоходного вала, кВт;

hоп - КПД открытой передачи;

hпс- КПД подшипников скольжения.

Определение частоты вращения валов привода:

а) Частота вращения вала двигателя:

nдв =nном =965 об/мин;

где nном - частота вращения вала

двигателя, об/мин.

б) Частота вращения быстроходного вала:

n1= nном/Uоп =965/4,3=224 об/мин;

где nном - частота вращения вала

двигателя, об/мин.

в) Частота вращения тихоходного вала:

n2= n1/Uзп = 224/4=56 об/мин;

где n1 - частота вращения быстроходного

вала, об/мин;

Uзп -

передаточное число редуктора.

г) Частота вращения вала рабочей машины:

nрм= n2=56 об/мин;

где n2 - частота вращения тихоходного

вала, об/мин;

Uоп-

общее передаточное число привода.

Определение угловой скорости валов привода:

а) Угловая скорость вала двигателя:

wном= p×nном/30 =

3,14*965/30= 101 (1/с);

где nном - частота вращения вала

двигателя, об/мин.

б) Угловая скорость быстроходного вала:

w1= wном /Uоп =101/4,3=23,5 (1/с);

где wном - угловая

скорость вала двигателя, сек-1.

Uоп-

общее передаточное число привода.

в) Угловая скорость тихоходного вала:

w2= w1/Uзп =23,5/4=5,88 (1/с);

где w1 - угловая

скорость быстроходного вала, сек-1;

Uзп -

передаточное число редуктора.

г) Угловая скорость вала рабочей машины:

wрм= w2 =5,88 (1/с);

где w2 - угловая

скорость тихоходного вала, сек-1;

Определение вращающего момента привода:

а) Вращающий момент вала двигателя:

Tдв= Pдв/wном = 5028/101=49,78 Н*м

где Pдв - мощность вала двигателя, кВт;

wном - угловая скорость вала двигателя, об/мин.

б) Вращающий момент быстроходного вала:

T1=Tдв × Uоп×hоп×hпк =49,78*4,3*0,97*0,99=205,5 Н*м

где Tдв - вращающий момент вала двигателя,

Н×м;

hоп- КПД открытой передачи;

hпк - КПД подшипников качения.

в) Вращающий момент тихоходного вала:

T2= T1×Uзп×hзп×hпк =205,5*4*0,97*0,99=789,4 Н*м

где T1 - вращающий момент быстроходного

вала, Н×м;

hзп - КПД закрытой передачи;

hпк - КПД подшипников качения;

Uзп -

передаточное число редуктора.

г) Вращающий момент вала рабочей машины:

Tрм= T2 ×hоп×hпс =789,4*0,98*0,99=765,9 Н×м

где T2 - вращающий момент тихоходного

вала, Н×м;

hм- КПД муфты;

hпс- КПД подшипников скольжения;

3.4 Табличный ответ расчёта

Таблица 2- Силовые и кинематические параметры привода

|

Тип двигателя4АМ132S6У3

; Рном=5,5 кВт; nном=965 об/мин

|

|

Параметр

|

Передача

|

Параметр

|

Вал

|

|

закрытая

|

открытая

|

|

Двигателя

|

Редуктора

|

Приводной рабочей машины

|

|

|

|

|

|

быстроходный

|

тихоходный

|

|

|

Передаточное число U

|

4

|

4,3

|

Расчётная мощность Р,кВт

|

5,028

|

4,828

|

4,636

|

4,498

|

|

|

|

Угловая скорость w,рад/сек

|

101

|

23,5

|

5,88

|

5,88

|

|

КПД h

|

0,97

|

0,97

|

Частота вращения n,об/мин

|

965

|

224

|

56

|

56

|

|

|

|

Вращающий момент Т,Н×м

|

49,78

|

205,5

|

789,4

|

765,9

|

4. Выбор материала зубчатых колес

Определение допускаемых напряжений

Назначаем твердость, термообработку и материал для шестерни и колеса:

Принимаем марку материала сталь:

для шестерни: сталь 40Х

твердость: 235 … 262 HB;

термообработка: улучшение;

для колеса: сталь 40

твердость: 192 … 228 HB;

термообработка: улучшение;

Определяем среднюю твердость шестерни и колеса:

HBср1

= (235+262)/2 =248,5 HB

HBср2

= (192+228)/2 = 210 HB

Определяем число циклов перемены напряжений за весь срок службы шестерни

и колеса:

N1=

573×w1×Lh = 573*23,5*34748=467899194 цикл.

N2=

573×w2×Lh = 573*5,88*34748=117074352 цикл.

где w1 - угловая

скорость быстроходного вала;

w2 - угловая скорость тихоходного вала;

Lh -

ресурс машины.

Принимаем число циклов перемены напряжений шестерни и колеса:

Nно1=16,5*106

(циклов) Nно2=10*106 цикл

Определяем коэффициент долговечности для шестерни и колеса:

KHL1=

6ÖNно1/N1

KHL2=

6ÖNно2/N2

где Nно1 - число циклов перемены

напряжений шестерни, циклов;

Nно2 -

число циклов перемены напряжений колеса, циклов;

N1 -

число циклов перемены напряжений за весь срок службы шестерни, циклов;

N2 -

число циклов перемены напряжений за весь срок службы колеса, циклов.

Так, как N>Nно ,то коэффициент K HL1=1;

Принимаем равным KHL1= 1 и KHL2= 1

Определяем допускаемые контактные напряжения для шестерни и колеса

соответственно числу циклов перемены напряжений:

[s]но1=

1,8×HBср1+67 = 1,8*248,5+67=514,3 Н/мм2

[s]но2=

1,8×HBср2+67 = 1,8*210+67=445 Н/мм2

где HBср1 и HBср2 - средняя твердость зубьев шестерни и колеса, HB.

Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

[s]н1=

Kнl1×[s]но1

= 1*514,3= 514,3 Н/мм2

[s]н2=

Kнl2×[s]но2

= 1*445= 445 Н/мм2

где Kнl1 и Kнl2 - коэффициент долговечности для

шестерни и колеса;

[s]но1

и [s]но2 -

допускаемые контактные напряжения для шестерни и колеса соответственно числу

циклов перемены напряжений, н/мм2.

Принимаем [s]н= 445 Н/мм2

Определяем коэффициент долговечности зубьев шестерни и колеса для

определения допускаемых напряжений изгиба:

KFL1= 6ÖNFO/N1= 6ÖNFO/N2

где Nfо - число циклов перемены напряжений,

принимаемое для стали 4×106 циклов;

N1 -

число циклов перемены напряжений за весь срок службы шестерни, циклов;

N2 -

число циклов перемены напряжений за весь срок службы колеса, циклов;

Так как N>NFO, то принимаем

коэффициент равным KFL1= 1 и KFL2= 1

Определяем допускаемые напряжения изгиба соответствующие пределу изгибной

выносливости для зубьев шестерни и колеса:

[s]FO1= 1,03×HBср1 =1,03*248,5=255,955 Н/мм2

[s]FO2= 1,03×HBср2 =1,03*210=216,3 Н/мм2

где HBср1 и HBср2 - средняя твердость зубьев шестерни и колеса, HB.

Определяем допускаемые напряжения изгиба шестерни и колеса:

[s]F1= KFL1×[s]FO1 =1*255,955=255,955 Н/мм2

[s]F2= KFL2×[s]FO2 = 1*216,3=216,3 Н/мм2

где KFL1 и KFL2 - коэффициент долговечности для шестерни и колеса

для определения допускаемых напряжений изгиба;

[s]FO1 и [s]FO2 - допускаемые контактные напряжения для шестерни и колеса

соответствующие пределу изгибной выносливости, Н/мм2.

Принимаем допускаемое напряжение изгиба для зубьев шестерни и колеса

реверсивных передач на 25% меньше рассчитанных:

[s]F2=0,75×[s]F1 = 0,75*255,955= 192 Н/мм2

[s]F1=0,75×[s]F2 =0,75* 216,3= 162,2 Н/мм2

где [s]F1 - допускаемые напряжения изгиба

шестерни , н/мм2;

[s]F2 - допускаемые напряжения изгиба

колеса, н/мм2.

Составляем табличный ответ решения:

Таблица 3 - Результаты расчетов

|

Элемент передачи

|

Марка стали

|

Термо-обработка

|

НВср.

|

[s]н

|

[s]F

|

|

|

|

|

н/мм2

|

|

Шестерня

|

40Х

|

Улучшение

|

248,5

|

514,3

|

192

|

|

Колесо

|

40

|

Улучшение

|

210

|

445

|

162,2

|

5. Расчет зубчатой передачи

5.1 Проектный расчет

Определяем межосевое расстояние передачи:

aw= Ка(Uзп+1)×3Ö(T2×103/ya×Uзп2×[s]н2)×Kнb =

= 43*(4+1) 3Ö(789,4*103 /0,315*16*4453*1) =215*0,925=198,8 мм

где Ка - вспомогательный коэффициент принимаем равным 43

Uзп -

передаточное число редуктора равно ;

T2 -

вращающий момент на тихоходном валу редуктора, Н×м;

[s]н

- допускаемые контактные напряжения, Н/мм2;

ya -

коэффициент ширины венца колеса в соответствии

с ГОСТ 2185-66 принимаем равным 0,315

Kнb - коэффициент неравномерности

площади по длине зубьев, принимаем равным 1, как для прирабатывающихся зубьев.

Принимаем aw = 200 мм по ряду

нормальных линейных размеров.

Определяем делительный диаметр колеса:

d2 =

(2aw×Uзп) /(Uзп+1) =2*200*4/(4+1)=320 мм;

где aw - межосевое расстояние передачи, мм;

Uзп -

передаточное число редуктора.

Определяем ширину зубчатого венца колеса:

b2= ya×aw =0,315*200=63 мм;

где ya - коэффициент ширины венца колеса;

aw -

межосевое расстояние передачи, мм.

Определяем модуль зацепления mn:

mn= (2× Км ×T2×103)/(d2×b2×[s]F) =(2*5,8*789,4*103)/(320*63*162,2)=

= 2,8 мм;

где T2 - вращающий момент на тихоходном

валу редуктора, Н×м;

Км - вспомогательный коэффициент, для косозубых передач принимаем равным

5,8;

b2 -

ширина зубчатого венца колеса, мм;

d2 -

делительный диаметр колеса, мм;

[s]F2

- допускаемое напряжение изгиба для зубьев колеса, н×м.

По ГОСТ 9563-60 значение модуля зацепления mn принимаем равным 3 мм.

Вид зубьев -косые.

bmin = arcsin(3,5mn/b2) = arcsin(3,5*3/63)=11 о

где mn - модуль зацепления, мм;

b2 -

ширина зубчатого венца колеса, мм.

Определяем суммарное число зубьев:

Zå = (2aw×cosbmin)/mn = (2*200* cos11 о )/3=130,9

где aw - межосевое расстояние передачи, мм;

bmin -

минимальный угол наклона зубьев;

mn -

модуль зацепления, мм.

Принимаем Zå равным 130

Уточняем действительную величину угла наклона зубьев:

b = arccos(Zå×mn)/2aw = arcos(130*3)/2*200=14,26507

о

где Zå - суммарное число зубьев;

aw -

межосевое расстояние передачи, мм;

mn - модуль зацепления, мм.

Определяем число зубьев шестерни:

Z1 = Zå/(Uзп+1) = 130/(1+4)=26

где Zå - суммарное число зубьев;

Uзп -

передаточное число редуктора;

Определяем число зубьев колеса:

Z2 = Zå- Z1=130-26=104

где Zå - суммарное число зубьев;

Z1-

число зубьев шестерни.

Определяем передаточное отношение передачи:

Uф = Z2 / Z1 =104/26=4

где Z2- число зубьев колеса;

Z1-

число зубьев шестерни.

Проверяем отклонение фактического передаточного отношения от заданного:

DU=|Uф - Uзп|/ Uзп £ 4%

|4 - 4|/ 4=0

£ 4%

где Uф - передаточное отношение передачи;

Uзп -

передаточное число редуктора.

Определяем фактическое межосевое расстояние передачи:

aw=(z1+z2)×mn/2×cosb=(26+104)*3/2 cos14,26507 о =200,969 мм;

где z1- число зубьев шестерни;

z2-

число зубьев колеса;

mn-

модуль зацепления, мм;

b- угол наклона зубьев, град.

Определяем основные геометрические параметры передачи:

а) делительный диаметр шестерни:

d1= mn×z1/cosb= 3*26/ cos14,26507 о=80,4 мм;

где z1- число зубьев шестерни;

mn-

модуль зацепления, мм;

b- угол наклона зубьев, град;

б) делительный диаметр колеса:

d2=mn×z2/cosb= 3*104/ cos14,26507 о=321,6 мм;

где z2- число зубьев колеса;

mn-

модуль зацепления, мм;

b- угол наклона зубьев, град;

в) диаметр вершины зубьев шестерни:

da1= d1+2mn=804,4+2*3=86,4мм;

где d1- делительный диаметр шестерни, мм;

mn-

модуль зацепления, мм;

г) диаметр вершины зубьев колеса:

da2=d2+2mn=321,6+2*3=327,6 мм;

где d2- делительный диаметр колеса, мм;

mn-

модуль зацепления, мм;

д) диаметр впадин зубьев шестерни:

df1= d1- 2,4mn=80,4-2,4*3=73,2 мм;

где d1- делительный диаметр шестерни, мм;

mn-

модуль зацепления, мм;

е) диаметр впадин зубьев колеса:

df2= d2- 2,4mn=321,6-2,4*3=314,4 мм;

где d2- делительный диаметр шестерни, мм;

mn-

модуль зацепления, мм;

ж) ширину венца колеса:

b2= ya×aw =0,315*200,969=63,305 мм;

где ya - коэффициент ширины венца колеса;

aw -

межосевое расстояние передачи, мм;

Принимаем b2=63 мм.

з) ширину венца шестерни:

b1=b2+(2¸4)=63+4=67 мм;

где b2- ширина венца колеса , мм.

5.2 Проверочный расчет

Проверяем межосевое расстояние:

аw=d2+d1/2=321,6+80,4/2=201

мм;

где d2 - диаметр делительной окружности

колеса, мм;

d1-делительный

диаметр шестерни, мм.

Определяем окружную силу в зацеплении:

Ft=2×T2×103/d2=2*789,4*103/321,6=4909 Н

где d2 - диаметр делительной окружности

колеса, мм;

T2 -

вращающий момент на тихоходном валу редуктора, н×м;

Определяем окружную скорость колеса передачи:

V2 =w2 × d2 /2×10 3 =5,88*321,6/2×10 3 =0,95 м/с;

где w2-угловая скорость колеса передачи,

рад/с;

d2-делительный

диаметр колеса, мм.

Определяем значение коэффициента, учитывающего распределение нагрузки

между зубьями:

KН2=

1,055

Определяем значение коэффициента динамической нагрузки:

KНV=

1.01

Определяем значение коэффициента неравномерности нагрузки по длине зуба:

КHβ= 1,03 КFβ=1,05

Проверяем контактное напряжение передачи:

sH = K Ö(Ft×(Uф+1) × KН2 × КHβ × KНV)/ d2 ×b2=

=376Ö(4909*(4+1)/(321,6*63)*1,055*1,03*1,01)=433,528 Н/мм2

где KН2 -коэффициент динамической

нагрузки принимаем равным 1,055

КHβ -коэффициент концентрации нагрузки принимаем равным

1,03

KНV - коэффициент динамичности равен

1,01

Ft -

окружную силу в зацеплении

Uф -

передаточное отношение передачи

d2 -

диаметр делительной окружности колеса, мм;

b2-

ширина венца колеса, мм.

sH ≤[sн]

,528≤445, Н/мм2

∆s =[s] н- sн /[s] н▫100%=(445-433,528)/445*100%=2,6%

Условие прочности выполнено.

Определяем эквивалентные числа зубьев шестерни и колеса:

Zv1=Z1/cos3b=26/ cos314,26507 о=27,6

Принимаем равным 28

Zv2=Z2/cos3b=104// cos314,26507

о=110,5

Принимаем равным 111

Определяем коэффициент формы зуба шестерни и колеса:

YF1=

3,81 YF2=3,61

Определяем значение коэффициента распределения нагрузки между зубьями:

KFa= 0,91

Определяем значение коэффициента неравномерности нагрузки:

KFb= 1,05

Определяем значение коэффициента динамической нагрузки:

KFV =

1,03

Определяем значение коэффициента наклона зубьев:

Yb=1-(b0/1400)=1-

14,26507 о /140 о =0,898

где b0

-угол наклона зубьев, град.

Определить расчетное напряжение изгиба в зубьях колеса и шестерни:

sF2 = (KFa×KFb×KFV×Yb×YF2×Ft)/(b2×m)=

=3,61*0,898*4909/(63*3)*0,91*1,05*1,03=82,87 Н/мм2

где KFa-коэффициент распределения нагрузки между

зубьями;

KFb-коэффициент неравномерности нагрузки;

KFV

-коэффициент динамической нагрузки;

Yb- коэффициент наклона зубьев;

YF2-

коэффициент формы зубьев колеса;

Ft - окружная сила, H;

b2 -

ширина зубчатого венца колеса, мм;

m -

модуль зацепления, мм;

sF2=82,87(Н/мм2)< [s]F2= 162,2(Н/мм2);

162,2-82,87/162,2*100%=48,9%

162,2-82,87/162,2*100%=48,9%

sF1 = (sF2×YF1/YF2) = 82,87*3,81/3,61=87,46

где YF1 - коэффициент формы зуба шестерни;

YF2-

коэффициент формы зубьев колеса;

sF2

-расчетное напряжение изгиба в зубьях колеса, н/мм2;

sF1= 87,46(Н/мм2)< [s]F1= 192(Н/мм2);

192-87,46/192*100%=54%

192-87,46/192*100%=54%

5.3

Табличный ответ решения

Таблица 4 -

Параметры зубчатой цилиндрической передачи

|

Проектный расчет

|

|

Параметр

|

Значение

|

Параметр

|

Значение

|

|

Межосевое расстояние, аw, мм

|

200

|

Диаметр делительной

окружности шестерни,d1,мм

|

80,4

|

|

Модуль зацепления, m

|

3

|

Диаметр делительной

окружности колеса,d2,мм

|

321,6

|

|

Ширина зубчатого венца

шестерни, b1, мм

|

67

|

Диаметр окружности вершин

шестерни, da1, мм

|

86,4

|

|

Ширина зубчатого венца

колеса, b2, мм

|

63

|

Диаметр окружности вершин

колеса, da2, мм

|

327,6

|

|

Число зубьев шестерни, z1

|

26

|

Диаметр окружности впадин

шестерни, df1, мм

|

73,2

|

|

Число зубьев колеса, z2

|

104

|

Диаметр окружности впадин

колеса, df2, мм

|

314,4

|

|

Вид зубьев

|

Косые

|

Угол наклона зубьев, b, °

|

14,26507

|

|

Проверочный расчет

|

|

Параметр

|

Допускаемое значение

|

Расчетное значение

|

Примечание

|

|

Контактные напряжения, sн, н/мм2

|

445

|

433,5

|

2,6%

|

|

Напряжения изгиба, н/мм2

|

sF1

|

192

|

87,46

|

54%

|

|

sF2

|

162,2

|

82,87

|

48%

|

|

|

|

|

|

|

|

6. Расчет цепной передачи

6.1 Проектный расчет

Определяем коэффициент долговечности передачи:

KЭ = KД×KС×Kq×KРЕГ×KР = 1*1,5*1,05*1,25*1,25=2,46

где KД - коэффициент зависящий от

динамичности нагрузки принимаем равным 1;

KС -

коэффициент, учитывающий способ смазывания, принимаем периодический способ

смазывания цепи равным 1,5;

Kq- коэффициент, учитывающий влияние наклона цепи, принимаем равным 1,05;

KРЕГ -

коэффициент, зависящий от способа регулирования цепи, принимаем равным 1,25;

KР -

коэффициент, учитывающий периодичность работы передач, принимаем равным 1,25.

Определяем число зубьев ведущей звездочки:

Z1 =

29 - 2Uоп = 29-2*4,3=20,4

где Uоп - передаточное число открытой

передачи.

Принимаем число зубьев ведущей звездочки равным 21

Определяем число зубьев ведомой звездочки:

Z2 = Z1×Uоп = 21*4,3=90,3

где Uоп - передаточное число открытой

передачи;

Z1 -

число зубьев ведущей звездочки;

Принимаем число зубьев ведомой звездочки равным 91

Принимаем допускаемое давление в шарнирах цепи:

[PЦ] = 23 Н/мм;

Определяем шаг цепи:

t =

2,8×3Ö(T2×103×KЭ)/(n×Z1×[PЦ]) =

=2,8×3Ö(205,5*103*2,46)/1*21*23=28,43 мм;

где Z1 - число зубьев ведущей звездочки;

T2 -

вращающий момент тихоходного вала, Н×м;

n - число рядов цепи принимаем равным 1;

KЭ -

коэффициент эксплуатации передачи равен

[PЦ] - допускаемое давление в шарнирах

цепи.

Принимаем шаг цепи равным 31,75 мм;

Определяем фактическое передаточное число передачи:

Uф = Z2/Z1 =91/21=4,33

где Z1 - число зубьев ведущей звездочки;

Z2 -

число зубьев ведомой звездочки.

Проверяем отклонение фактического передаточного числа передачи от

принятого:

DU = (½Uф - UОП½/UОП)×100% = (4,33-4,3)/4,3*100%=0,69%≤4%

где Uоп - передаточное число открытой

передачи;

Uф - фактическое передаточное число

передачи.

Определяем из условия долговечности цепи оптимальное межосевое

расстояние:

a =

(30…50)×t =

30*31,75=952,5 мм;

где t - шаг цепи, мм;

Принимаем a равным 975мм.

Определяем число звеньев в цепи :

Lt = (2a/t)+((Z2+Z1)/2)+[(Z2 - Z1)/2p]2×(t/a) =

=(2*975/31,75)+((91+21)/2)+ [(91-21/2*3,14)] 2*31,75/975= 158,4 звеньев

где t - шаг цепи, мм;

a -

оптимальное межосевое расстояние в цепи, мм;

Z1 -

число зубьев ведущей звездочки;

Z2 -

число зубьев ведомой звездочки;

Принимаем Lt равным 160

звеньев

Определяем фактическое межосевое расстояние передачи:

аф = 0,25×t×[Lt - 0,5×(Z2+Z1)+Ö[Lt - 0,5(Z2+Z1)]2 - 8((Z2 - Z1)/2p)2} =

= 0,25*31,75*×[160 - 0,5×(91+21)+Ö[160 - 0,5(91+21)]2 -

8((91 - 21)/2*3,14)2]=976 мм

где t - шаг цепи, мм;

Z1 -

число зубьев ведущей звездочки;

Z2 - число зубьев ведомой звездочки;

Принимаем фактическое межосевое расстояние передачи равным 975 мм.

Определяем длину цепи передачи:

L = Lt×t = 160*31,75=5080 мм;

где Lt - число звеньев в цепи, мм;

t -

шаг цепи, мм.

Определяем делительный диаметр окружности ведущей звездочки:

dЭ1 = t/(sin(180o/Z1)) =

31,75/ sin(180/21)=213,1

где t - шаг цепи, мм;

Z1 -

число зубьев ведущей звездочки;

Принимаем делительный диаметр окружности ведущей звездочки

Равным 213 мм.

Определяем диаметр окружности выступов ведущей звездочки:

de1 = t×(K+Kz1 - (0,31/l)) =

31,75*(0,7+6,63-0,31/3,332)=229,8 мм;

где t - шаг цепи, мм;

K -

коэффициент высоты зуба принимаем равным

Kz1 -

коэффициент числа зубьев ведущей звездочки;

l - геометрическая характеристика зацепления;

Kz1 = ctg(180o/Z1) = ctg(180/21)=6,63

где Z1 - число зубьев ведущей звездочки;

l = t/d1 =31,75/9,53=3,332

где t - шаг цепи, мм;

d1 -

диаметр ролика шарнира цепи принимаем равным 9,53

Принимаем диаметр окружности выступов ведущей звездочки равным 230 мм.

Определяем диаметр окружности впадин ведущей звездочки:

DL1 = dЭ1 - (d1 - 0,175ÖdЭ1) = 213-(9,53-0,175Ö213)=206 мм;

где d1 - диаметр ролика шарнира цепи

принимаем равным 9,53

dЭ1 - делительный диаметр окружности

ведущей звездочки.

Определяем делительный диаметр окружности ведомой звездочки:

dЭ2 = t/(sin(180o/Z2)) =

31,75/ sin(180/91)=907,14 мм

где t - шаг цепи, мм;

Z2 -

число зубьев ведомой звездочки.

Принимаем делительный диаметр окружности ведомой звездочки равным 908

мм.

Определяем диаметр окружности выступов ведомой звездочки:

De2 = t×(K+Kz2 - (0,31/l))

=31,75*(0,7+27,04-(0,31/3,332))=938,44

где t - шаг цепи, мм;

K -

коэффициент высоты зуба принимаем равным

Kz2 -

коэффициент числа зубьев ведомой звездочки;

l - геометрическая характеристика зацепления;

Kz2 = ctg(180o/Z2) = ctg(180/91)=28,95

где Z2 - число зубьев ведомой звездочки;

l = t/d1 =31,75/9,53=3,332

где t - шаг цепи, мм;

d1 -

диаметр ролика шарнира цепи принимаем равным 9,53

Принимаем диаметр окружности выступов ведомой звездочки равным 939 мм.

Определяем диаметр окружности впадин ведомой звездочкиL:

DL2 = dЭ2 - (d1 - 0,175ÖdЭ2) =908-(9,53-0,175√908)=904 мм

где d1 - диаметр ролика шарнира цепи

принимаем равным 9,53

dЭ2 - делительный диаметр окружности

ведомой звездочки.

6.2 Проверочный расчет

Определяем допускаемую частоту вращения ведущей звездочки:

[n1] = (15×103)/t = (15×103)/31,75=472,4 об/мин

где t - шаг цепи, мм.

Проверяем частоту вращения ведущей звездочки:

n1 ≤

[n1]

,4≤472,4

Определяем допускаемое число ударов цепи:

[U] = 508/t = 508/31,75=16 с-1

где t - шаг цепи, мм.

Определяем расчетное число ударов цепи :

U=(4×Z1×n1)/60×Lt =(4*21*224,4)/60*160=1,96 с-1

где n1 - частота вращения быстроходного

вала, об/мин;

Z1 -

число зубьев ведущей звездочки;

Lt -

число звеньев в цепи, мм.

Проверяем число ударов цепи о зубья ведущей звездочки

U ≤ [U]

,96≤16

где [U] -

допускаемое число ударов цепи, c-1;

U - расчетное число ударов цепи, c-1.

Определяем фактическую скорость цепи:

V = (Z1×t×n1)/60 =(21*31,75*224,4)/60=3,1 м/с;

где n1 -

частота вращения быстроходного вала, об/мин;

Z1 -

число зубьев ведущей звездочки;

t -

шаг цепи, мм.

Определяем окружную силу, передаваемую цепью:

Ft = P1×103/ V =4828/3,1=1557,4 Н

где V - фактическая скорость цепи, м/с;

P1 -

мощность на валу ведущей звездочки, кВт.

Определяем допускаемое давление шарнира в цепи:

[PЦ] = [Po]×Kz =

22*1,04=22,88 Н/мм2

где Kz - вспомогательный коэффициент;

[Po] - допускаемое давление в шарнирах,

МПа;

Kz =

1+ 0,01(Z1 - 17) =1+0,01*(21-17)=1,04

где Z1 - число зубьев ведущей звездочки.

Определяем площадь опорной поверхности шарнира:

A = d1×b3 = 9,53*19,05=181,55 мм2

где d1 - диаметр ролика шарнира цепи

принимаем равным 9,53

b3 -

ширина внутреннего звена цепи равна

Определяем давление в шарнирах цепи:

PЦ = (Ft×KЭ)/A =(1557,4*2,46)/181,55=21,1 Н/мм2

где KЭ - коэффициент долговечности

передачи;

A -

площадь опорной поверхности шарнира, мм2;

Ft -

окружная сила, передаваемая цепью, Н.

PЦ ≤

[PЦ]

,1 Н/мм2 ≤22,88 Н/мм2

Определяем предварительное напряжение цепи от провисания ведомой ветви:

Fo = Kф×q×aф×g = 1*3,8*1,613*9,81=60,129 Н

где KЭ - коэффициент провисания принимаем

равным 1;

aф -

межосевое расстояние, мм;

q -

масса цепи, кг/м;

g -

ускорение свободного падения принимаем равным 9,81 м/с2.

FV = q×V2 = 3,8*3,12= 36,52 Н

где q - масса цепи, кг/м;

V -

фактическая скорость цепи, м/с.

Определяем коэффициент запаса прочности цепи:

S = FР/(Ft×KД+Fo+FV)

=89000/(1557,4*1+60,129+36,52)=53,8

где Fo - предварительное напряжение цепи,

Н;

FV -

натяжение цепи, Н;

FP -

разрушающая нагрузка цепи, Н;

Ft -

окружная сила, Н;

KД -

коэффициент, учитывающий характер нагрузки.

Проверить коэффициент запаса прочности цепи:

S ³ [S]

где S - коэффициент запаса прочности цепи;

[S] - нормальный коэффициент запаса

прочности цепи равен 8,6

,8³8,6

Определить силу давления цепи на валы:

FОП = KB×Ft+2Fo =1,05*1557,4+2*60,129=1755,53 Н.

где Fo - предварительное напряжение цепи,

Н;

Ft -

окружная сила, Н;

KB -

коэффициент нагрузки вала принимаем равным 1,05.

6.3 Табличный ответ решения

Таблица 5 -

Параметры цепной передачи

|

Проектный расчет

|

|

Параметр

|

Значение

|

Параметр

|

Значение

|

|

Тип цепи

|

ПР-31,75-8900

|

Диаметр делительной

окружности звёздочки ведущей dэ1,мм ведомой dэ2,мм

|

213 908

|

|

Шаг цепи t

,мм

|

31,75

|

|

|

|

Межосевое расстояние, а

|

975

|

Диаметр окружности

выступов звёздочки ведущей Dl1, мм ведомой Dl2, мм

|

230 939

|

|

Длина цепи L

,мм

|

5080

|

|

|

|

Число звеньев Lt

|

160

|

Диаметр окружности впадин

звёздочки ведущей Di1,ммм ведомой Di2, мм

|

207 904

|

|

Число зубьев звёздочки

ведущей z1 ведомой z2

|

21 91

|

|

|

|

Сила давления цепи на вал Fоп,

H

|

1755,53

|

|

|

|

Проверочный расчет

|

|

Параметр

|

Допускаемое значение

|

Расчетное значение

|

Примечание

|

|

Частота вращения ведущей

звёздочки n,(об/мин)

|

472,4

|

224,4

|

52,5%

|

|

Число ударов цепи

|

16

|

1,96

|

87%

|

|

Коэффициент запаса прочности

|

8,6

|

53,8

|

84%

|

|

Давление в шарнирах цепи Pц,

H/мм

|

22,88

|

21,1

|

8%

|

|

|

|

|

|

|

7. Расчет нагрузок валов редуктора

7.1 Определение силы в зацеплении закрытой передачи

Определяем окружную силу на колесе:

Ft2 =

2×T2×103/d2=2*789,4*103/320=4933,8Н

где T2 -вращающий момент на тихоходном

валу редуктора, Н×м;

d2 - делительный диаметр колеса, мм.

Определяем окружную силу на шестерне:

Ft1 = Ft2 =4933,8Н

Определяем радиальную силу на колесе:

Fr2 = Ft2 ×tga/cosb =4933,8* tg20/ cos14,26507=1643Н

где a-угол

зацепления, принимаем равным 200;

b-угол наклона зуба.

Определяем радиальную силу на шестерне:

Fr1 = Fr2 = 1643Н

Определяем осевую силу на колесе:

Fa2 = Ft2 ×tgb =4933,8* tg14,26507=1124,4Н

где Ft2 - окружная сила на колесе.

b-угол наклона зуба.

Определяем осевую силу на шестерне:

Fa1 = Fa2=1124,4Н

7.2 Определение значение консольных сил

двигатель передача цепной редуктор

Определяем радиальную силу цепной передачи:

Fопц =Kb× Ft+Fо=1,05*1557,4+60,129=1695,4

Н

где Kb - коэффициент нагрузки вала;

Ft -

окружная сила ,передаваемая цепью ,Н;

Fо -

предварительное натяжение цепи ,Н.

Определяем радиальную силу муфты быстроходного вала:

Fм1=50×ÖT1=50*×Ö205,5=716,76 Н

где T1 - вращающий момент на быстроходном

валу, H.

7.3 Силовая схема нагружения валов

Принимаем направление винтовых линий колёс:

для шестерни - с левым зубом, для колеса - с правым зубом.

Принимаем направление вращения двигателя по часовой стрелке.

Принимаем направление сил в зацеплении редукторной пары в соответствии с

принятым направлением винтовой линии и вращения валов:

окружные силы Ft1 и Ft2 направлены так, чтобы моменты этих сил

уравновешивали вращающие моменты T1 и T2 , приложенные к валам редуктора со

стороны двигателя и рабочей машины;

окружная сила Ft1 направлена

противоположно вращению шестерни, а Ft2 - по направлению вращения колеса.

Определяем направление консольных сил на выходных концах валов:

а) направление консольной силы от цепной передачи Fоп перпендикулярно оси вала и, в

соответствии с положением передачи, она направлена вертикально к горизонту;

б) консольная сила от муфты Fм перпендикулярна оси вал и направлена в сторону, противоположную силе Ft1 =Ft2.

Определяем направление радиальных реакций в подшипниках:

радиальные реакции в подшипниках быстроходного и тихоходного валов

направляем в сторону, противоположную направлению окружных сил Ft1 и Ft2 и

радиальных сил Fr1 и Fr2 в зацеплении редукторной пары. Точка приложения -

середина подшипника.

Определяем направление суммарных реакций в подшипниках геометрическим

сложением радиальных реакций в вертикальной и горизонтальной плоскостях методом

параллелограмма.

8. Проектный расчет валов редуктора

Выбираем материал валов:

Принимаем марку материала сталь:

сталь 40Х

твердость: 235 … 262 HB;

термообработка: улучшение.

Назначаем допускаемое касательное напряжение по нагрузкам кручения (как

при чистом кручении) напряжения изгиба, то допускаемые напряжение кручения

принимаем заниженными:

для быстроходного вала- [t]к = 20 Н/мм2;

для тихоходного вала- [t]к = 25 Н/мм2.

Определяем геометрические размеры ступеней быстроходного вала

Определяем диаметр первой ступени:

___________

d1= 3ÖMk×103/0,2×[t]k = 3Ö205,5*1000/0,2*20=37,2 мм

где Mk - крутящий момент, равен вращающему

моменту быстроходного вала, Н×м;

[t]k-допускаемое напряжение кручения для

быстроходного вала, Н/мм2.

Принимаем равным d1 -

38 мм.

Определяем длину первой ступени:

l1=

1,2×d1 =1,2*38=45,6 мм

где d1- диаметр первой ступени, мм.

Принимаем равным l1 -

48 мм.

Определяем диаметр второй ступени:

d2= d1+2t =38+2*2,5=43 мм

где d1- диаметр первой ступени, мм;

t-значение

высоты буртика, принимаем равным 2,5 мм;

Принимаем равным d2 -

45 мм.

Определяем длину второй ступени:

l2=

1,25×d2

=1,25*43=54 мм

где d2- диаметр второй ступени.

Принимаем равным l2 -

56 мм.

Определяем диаметр третьей ступени:

d3= d2+3,2r = 45+3,2*3=52,6 мм

где d2- диаметр второй ступени.

r-значение

координаты фаски подшипника, равное 3 мм;

Принимаем равным d3 -

53 мм.

Длину третьей ступени определяем из эскизной компоновки: l3=108 мм

Диаметр четвёртой ступени принимаем равным диаметру второй ступени: d4=45 мм.

Длину четвёртой ступени принимаем равной длине шариковых подшипников по

ГОСТ 831-75: l4=19 мм.

8.1 Геометрические размеры ступеней тихоходного вала

Определяем диаметр первой ступени:

___________

d1= 3ÖMk×103/0,2×[t]k = 3Ö789,4*103 /0,2*25=54,05 мм;

где Mk - крутящий момент, равен вращающему

моменту тихоходного вала, Н×м;

[t]k - допускаемое касательное

напряжение, Н/мм2;

Принимаем равным d1 -56

мм

Определяем длину первой ступени:

l1=

1,25×d1 =

1,25*56=70

где d1- диаметр первой ступени, мм;

Принимаем равной l1 -

71 мм.

Определяем диаметр второй ступени:

d2=d1+2t= 56+2*3=62 мм

где d1- диаметр первой ступени, мм;

t-значение

высоты буртика, принимаем равным 3 мм;

Принимаем равным d2 -65

мм.

Определяем длину второй ступени:

l2=

1,25×d2 =

1,25*65=81,25 мм

где d2- диаметр второй ступени.

Принимаем равным l2 -

85 мм.

Определяем диаметр третьей ступени:

d3= d2+3,2r =65+3,2*3,5=76,2 мм

где d2- диаметр второй ступени.

r-значение

координаты фаски подшипника, равное 3.5 мм;

Принимаем равным d3 -80

мм.

Длину третьей ступени определяем из эскизной компоновки: l3=85 мм.

Диаметр четвёртой ступени принимаем равным диаметру второй ступени: d4=65 мм.

Длину четвёртой ступени принимаем равной длине шариковых подшипников по

ГОСТ 831-75: l4=23 мм.

Выбираем подшипники радиальные шарико-однорядные лёгкой серии.

Принимаем подшипники для быстроходного вала: подшипник шариковый

радиально-упорный однорядный 36209 ГОСТ 831-75 для которого d=45 мм, D=85 мм, B=19 мм.

Принимаем подшипники для тихоходного вала: подшипник шариковый

радиально-упорный однорядный 36313 ГОСТ 831-75 для которого d=65 мм, D=120 мм, B=23

мм.

9. Эскизная компоновка редуктора

В проектируемом редукторе оси валов параллельны, расстояние между валами aw=200 мм, что соответствует межосевому

расстоянию зубчатой передачи.

Редукторная пара вычерчивается в соответствии с геометрическими

параметрами полученными в результате проектного расчета.

Для предотвращения заедания поверхностей вращающихся колес за внутренние

стенки корпуса, контур стенок проводим с зазором, из условия x³0,03×aw+1 мм, принимаем х=10 мм. Также

зазор предусматриваем между подшипниками и контуром стенок.

Расстояние между дном корпуса и поверхностью колеса принимаем из условия

y³4x, следовательно y = 40 мм.

Ступени быстроходного и тихоходного валов вычерчиваются на

соответствующих осях по размерам принятым в проектном расчете.

Ступени валов вычерчиваются в последовательности от 3 -ей до 1-ой, при

этом длину 3 -ей ступени получаем конструктивно как расстояние между

противоположными стенками корпуса.

На 2ой и 4ой ступенях вычерчиваем контуры подшипников по размерам для

быстроходного вала dб=45 мм; Dб=85 мм; Bб=19 мм;

для тихоходного вала dт=65 мм; Dт=120 мм; Bт=23 мм.

Определяем расстояние между точками приложения реакции подшипников

быстроходного и тихоходного валов.

lб= L3б - Bб =146-19=127 мм

lт= L3т - Bт =131-23=108 мм

Определяем точку приложения консольных сил:

а) Силу давления цепной передачи принимаем приложенной к середине

выходного конца тихоходного вала на расстоянии от точки приложения реакции

смежного подшипника lоп=65,5 мм

б) Силу давления муфты принимаем приложенной между полумуфтами, то есть

точка приложения данной силы находится в торцевой плоскости выходящего конца

быстроходного вала на расстоянии от точки приложения смежного подшипника lм= 94,5 мм.

10. Проверочный расчет валов

Силу давления открытой передачи Fоп раскладываем на составляющие в горизонтальной и вертикальной плоскости:

F x= Fоп ×cos900=0

Fy= Fоп ×sin900= Fоп=1695,4 Н

Строим эпюры изгибающих моментов:

а) в вертикальной плоскости:

) определяем опорные реакции в подшипниках:

SM4=0; Fоп(lоп+lT) - Fr2× lT /2 + Fа2× d2/2 - RCy×lT=0

RCy =(Fоп (lоп+ lT) - Fr2× lT /2 + Fа2× d2/2) / lT=

= (1695,4(0,0655+0,108)-1643*0,108/2+1124,4*0,32/2)/0,108=

=2243,09 Н

SM2=0; Fоп×lоп+ Fr2× lT / 2 + Fа2× d2 / 2 - RDy× lT=0

RDy= (Fоп×lоп+ Fr2× lT / 2 + Fа2× d2 / 2) / lT=

=(1695,4*0,0655+1643*0,108/2+1124,4*0,32/2)/0,108=

=2190,67 Н

) проверяем правильность определения реакций:

SFiy =0; Fоп- RCy

-Fr2 + RDy=0

1695,4-2243,09-1643+2190,68=0

где Fоп- сила давления цепи на вал, Н;

lоп-расстояние

между точками приложения консольной силы и реакции смежной опоры подшипника,

мм;

lT-расстояние

между точками приложения реакций в опорах подшипников тихоходного вала, мм;

Fr2-радиальная

сила на колесе, Н;

Fа2-осевая

сила на колесе, Н;

RCy-опорная

реакция подшипника в точке С, Н;

RDy-

опорная реакция подшипника в точке D,H.

3) строим эпюру изгибающих моментов:

My= Fоп×х; 0£х£ lоп

My1= Fоп×0=0,=Fоп× lоп=1695,4*0,0655=111,049 Н*м= Fоп× (lоп + х) - RCy× х; 0£х£ lT /2

My2= Fоп× lоп=111,049 Н*м

My3= Fоп×( lоп+ lT

/2)- RCy× lT /2=1695,4*(0,0655+0,108/2)- 2243,09*0,108/2=81,47 Н*м

My=RDy ×х; 0£х£ lT /2

My4= RDy×0=0

My3= RDy × lT /2=2190,67*0,108/2=118,296 Н*м

где Fоп- сила давления цепи на вал, Н;

lоп-расстояние

между точками приложения консольной сил и реакции смежной опоры подшипника, мм;

lT-расстояние

между точками приложения реакций в опорах подшипников тихоходного вала, мм;

RCy-опорная

реакция подшипника в точке С, Н;

RDy-

опорная реакция подшипника в точке D,H;

б) в горизонтальной плоскости:

1) определяем опорные реакции в подшипниках:

SM4=0; RCх × lT+ Ft2× lT / 2 =0х = -(Ft2× lT / 2) / lT =

-(4933,8*0,108/2)/0,108= -2466,9 Н

SM2=0; -Ft2× lT / 2 + RDх× lT=0х=(Ft2× lT / 2) / lT = (4933,8*0,108/2)/0,108=2466,9 Н

) проверяем правильность определения реакций:

RCх - Ft2 + RDх =0

(-2466,9)-4933,8+2466,9=0

где lоп-расстояние между точками приложения консольной силы и реакции

смежной опоры подшипника, мм;

lT-расстояние

между точками приложения реакций в опорах подшипников тихоходного вала, мм;

RCх-опорная

реакция подшипника в точке С, Н;

RDх-

опорная реакция подшипника в точке D,H;

Ft2-окружная сила на колесе, Н.

) строим эпюру изгибающих моментов:

Mх= RCх ×х; 0£х£ lT /2

Mх1= RCх ×0=0

Mх3= RCх × lT/ 2=-2466,9*0,108/2= -133,213 Н*м

Mх= -RDх ×х; 0£х£ lT /2

Mх4= -RDх ×0=0,

Mх3= -RDх × lT /2=-2466,9*0,108/2=-133,213 Н*м

где lT-расстояние между точками приложения

реакций в опорах подшипников тихоходного вала, мм;

RCх-опорная

реакция подшипника в точке С, Н.

RDх-

опорная реакция подшипника в точке D,H;

Строим эпюру крутящих моментов

Передача вращающего момента происходит вдоль оси вала от середины ступицы

колеса до середины ступицы звёздочки

Mк=

Т2=789,4 Н*м

где T2 -вращающий момент на тихоходном

валу редуктора, Н×м;

Определяем опасную точку в сечении вала:

_______________

А = ÖMАХ2 +

МАY 2 + МАК 2 =

_______________

С = ÖMСХ2 +

МСY2+ МСК2 =

Проверяем вал на прочность:

________________

sэ=32/p×d23ÖMCХ2 +

МCY 2 + МCК 2 £ s-1/4

где s-1

- предельное напряжение изгиба, Н/мм2;

d2-

диаметр второй ступени.

Условие прочности выполнено.

11. Выбор шпоночного соединения под зубчатое колесо

По ГОСТ 23360-78 для диаметра вала d3 =80 мм принимаем призматическую шпонку:

b×h=

22*14

где b - ширина шпонки, мм;

h -

высота шпонки, мм;

Определяем длину шпонки:

lш= lст-4 = 120 - 4= 116 мм

где lст - длина ступицы, мм.

Принимаем lш= 116 мм

Определяем расчетную длину шпонки:

lшр= lш-b = 116- 22= 94 мм

где lш - длина шпонки , мм;

b - ширина шпонки,

мм;

Составляем табличный ответ решения:

Таблица 6 - Параметры шпоночного соединения

|

Диаметр вала, d3

,мм

|

Сечение шпонки

|

Фаска

|

Глубина паза

|

Длина шпонки

|

|

B,мм

|

h,мм

|

Вала t1,мм

|

Ступицы t

2,мм

|

l,мм

|

|

80

|

22х14

|

14

|

9

|

5,4

|

94

|

12. Сборка и смазка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и

покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная

с узлов валов:

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники

предварительно нагретые до 80-1000C.

В ведомый вал закладывают шпонку (10,8,50) и напрессовывают зубчатое

колесо до упора в бурт вала. Затем надевают распорную втулку, мазеудерживающие

кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и нагревают

крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса

спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух

конических шрифтов, затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые

камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом

металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные

уплотнения. Проверяют, проворачиванием валов, отсутствие заклинивания

подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку,

устанавливают полумуфту или звёздочку и закрепляют её торцевым креплением.

Затем ввёртывают пробку маслоспускного отверстия с прокладкой и жезловой

маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с

прокладкой из технического картона, закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по

программе устанавливаемой техническими условиями.

13. Техника безопасности

Несмотря на то, что редуктор является относительно не сложным агрегатом,

при его эксплуатации возможны отказы. Поэтому необходимы предварительные меры

безопасности.

При монтаже редуктора, а также при замене подшипников и манжетов, следует

использовать специальный инструмент.

Соединение муфты должны быть надёжно закреплены и защищены ограждающим

кожухом. Если позволяют условия, корпус редуктора должен быть защищён сетчатым

кожухом.

Для безопасной работы редуктора необходимо соблюдать следующие условия.

При сборке все детали редуктора подбирать согласно расчётным данным.

Перед сборкой производить внешний осмотр деталей, а если необходимо, то и

испытания на стендах для выявления скрытых дефектов в деталях.

Не применять слишком больших усилий при сборке узлов редуктора.

Грамотно производить все регулировки в узлах редуктора и между ними.

Все крепёжные детали (болты, гайки, шайбы, винты) должны быть затянуты и

зафиксированы стопорными шайбами.

Не запускать редуктор в работу без смазки.

Не допускать скорость вращения редуктора выше расчётной.

Не превышать мощностные характеристики редуктора.

Все вращающиеся части редуктора выступающие за его корпус должны быть

ограждены.

Не бросать и не кантовать во время транспортировки и монтажа.

Иметь приспособление для закаливания редуктора при транспортных и

монтажных работах.

Не производить ремонт и техническое обслуживание редуктора при его

работе.

Не запускать редуктор в работу в технически неисправном состоянии.

Запрещается снимать крышки, закрывающие смотровые окна при работе

редуктора во избежание разбрызгивания нагретого масла. Проверку уровня масла,

замену свежим и слив отработанного масла следует производить только при полной

остановке привода.

Пользоваться на ходу щуповым указателем запрещается. Не рекомендуется

поджимать сливные пробки во избежание срыва резьбы.

При монтажных работах необходимо отключить электрические источники

питания, проверить заземление и снять внешние нагрузки на валы.

При ремонте не пользоваться сваркой.

При монтаже следует соблюдать общие правила безопасности, применяемые при

монтаже и погрузочно-разгрузочных работах.

Транспортировка редуктора осуществляется за элементы страховки.

Литература

1

Дунаев П.Ф.,

Леликов О.П. Детали машин. Курсовое проектирование. - М.: «Высшая Школа», 1984

2 Саникович О.И., Марченко Л.Г. Техническая механика.

Курсовое проектирование. Часть 1. - Минск: МГВРК, 1998

3 Саникович О.И., Марченко Л.Г. Техническая механика.

Курсовое проектирование. Часть 2. - Минск: МГВРК, 1999

4 ГОСТ 23360-78 Шпоночные соединения с призматическими

шпонками. - М.: Издательство стандартов, 1979

5 Боголюбов С.К. Черчение. - М.: Машиностроение, 1989