Проектирование АТП на 250 грузовых автомобилей

Содержание

ВВЕДЕНИЕ

. ТЕХНИКО - ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

.1 Выбор транспортного средства

.2 Анализ положительных и отрицательных сторон самосвалов

. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АТП

.1 Исходные данные

.2 Задачи технологического расчета

.3 Корректирование нормативов ресурсного пробега и

периодичности ТО

.4 Расчет коэффициента технической готовности

.5 Расчёт годовых пробегов, производственной программы ТО и

ДПС

.6 Корректирование нормативных трудоёмкостей ЕО,ТО и ТР

.7 Расчёт годовых объёмов работ по ЕО, ТО и ТР

.8 Распределение годовых объёмов работ ЕО, То и ТР по их

видам

.9 Расчёт численности производственных рабочих

.10 Расчет численности вспомогательных рабочих

.11 Расчет количества механизированных постов ЕОс для мойки

ПС

.12 Расчет количества постов ЕО, ТО и ТР

.13 Расчет линий непрерывного действия ЕОс

.14 Расчёт площадей зон ЕО, ТО, ТР и ожидания

.15 Расчёт площадей производственных участков

.16 Расчёт площадей складов

.17 Площадь вспомогательных и технических помещений

.18 Общая производственно-складская площадь

.19 Технико - экономическая оценка проекта

. СТРОИТЕЛЬНАЯ ЧАСТЬ

.1 Производственный корпус

.1.1 Общая характеристика здания

.1.2 Планировка помещений АТП

.2 Технико-экономические показатели генерального плана АТП

. ТЕХНОЛОГИЧЕСКИЙ ПРОЕКТ ЛИНИИ ТО-1

.1 Назначение ТО-1

.2 Перечень работ выполняемых при ТО-1

.3 Оборудование для ТО-1

.4 Выбор метода обслуживания

.5 Определение размеров линии ТО-1

.6 Разработка технологического процесса ТО-1

.6.1 Перечень регламентных работ при выполнении ТО-1 на

постах

. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ ПРОЕКТА

.1 Подъемно-транспортное оборудование

.2 Анализ подъемно-осмотрового оборудования

.2.1 Подъемники. Назначение и классификация подъемников

.2.2 Характеристика и анализ конструкций подъемников

.2.3 Одностоечные подъемники

.2.4 Двухстоечные подъемники

.2.5 Двухплунжерные подъемники

.2.6 Трехстоечные подъемники

.2.7 Четырехстоечные подъемники

.2.7 Подъемники -комплекты передвижных стоек

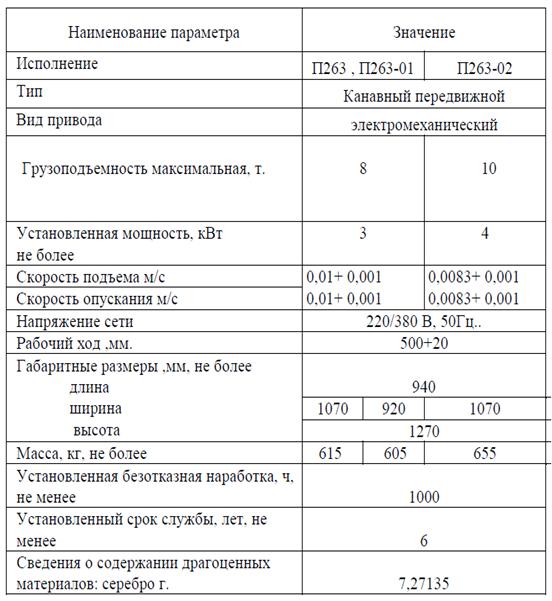

.3 Устройство электромеханического подъёмника П - 263

.4 Меры безопасности при эксплуатации подъёмника П 263

.5 Техническое обслуживание подъёмника П 263

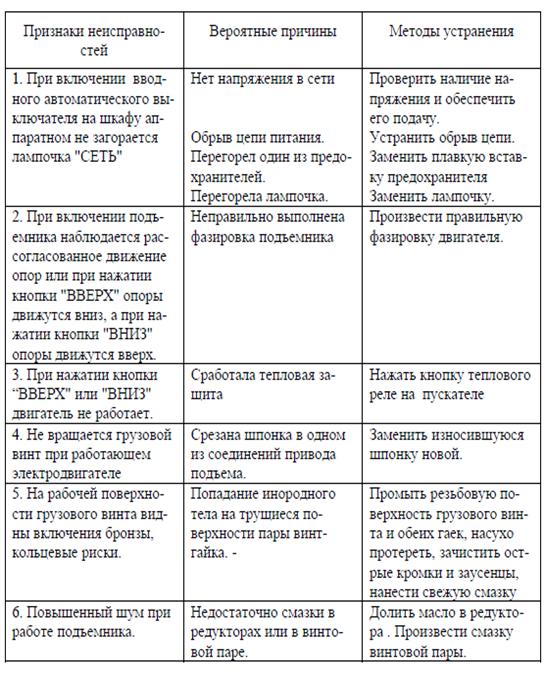

.6 Возможные неисправности и способы их устранения

. ОХРАНА ТРУДА НА АВТОТРАНСПОРТНОМ ПРЕДПРИЯТИИ

.1 Охрана труда и противопожарные мероприятия

.2 Условия безопасной работы на линии ТО-1

.3 Обеспечение требований санитарных норм

.4 Обеспечение электробезопасности

.5 Защита окружающей среды

. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Расчет стоимости основных производственных фондов

.2 Расчет затрат на заработную плату

.3 Аммортизационные расходы

.4 Расчет хозяйственных накладных расходов

.5 Приобретение подвижного состава

.5.1 Анализ приобретения подвижного состава в лизинг

.5.2 Затраты на покупку подвижного состава

.6 Расходы на эксплуатационные и ремонтные материалы

.7 Анализ планируемых расходов и доходов предприятия

.8 Срок окупаемости инвестиций в проект

. ЗАКЛЮЧЕНИЕ

. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Автомобильный транспорт играет существенную роль в транспортном комплексе

страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм

собственности, а также население страны. В настоящее время автомобильный парк

России насчитывает не менее 30 млн. ед., причем более 85 % легковых и грузовых

автомобилей и автобусов принадлежит гражданам на условиях частной

собственности. Согласно оценкам, вклад автомобильного транспорта в перевозки

грузов составляет 75 %, а пассажиров (без индивидуального легкового) около 55

%. Регулярными автомобильными перевозками охвачено 1,5 тыс. городов и 80 тыс.

сельских населенных пунктов. Общее число автобусных маршрутов протяженностью

2,0 млн. км превысило 35 тыс., из них: 30 % - городские, 50 % - пригородные, 20

% - междугородные и международные.

Преимущества автомобильного транспорта связаны, прежде всего, с его

мобильностью и гибкостью доставки грузов и пассажиров с соблюдением расписания

движения. Эти свойства автомобильного транспорта во многом определяются уровнем

работоспособности и техническим состоянием автомобилей и парков, зависящими,

во-первых, от надежности конструкции автомобилей, во-вторых, от мер по

обеспечению их работоспособности в процессе эксплуатации.

Автотранспортные предприятия оснащаются более совершенным оборудованием,

внедряются новые технологические процессы, обеспечивающие снижение трудоемкости

и повышение качества работ. В техническом обслуживании автомобилей все шире

внедряются методы диагностики с использованием электронной аппаратуры.

Диагностика позволяет своевременно выявить неисправности агрегатов и систем

автомобиля и устранить их до того, как они вызовут серьезные нарушения в работе

автомобиля. Объективные методы оценки технического состояния агрегатов и узлов

автомобиля помогают вовремя устранить повреждения, которые способны вызвать

аварийную ситуацию, что повышает безопасность дорожного движения.

Применение современного оборудования для выполнения работ по техническому

обслуживанию и ремонту автомобилей облегчает и ускоряет многие технологические

процессы, но требует от обслуживающего персонала усвоения определенного круга

знаний и навыков: знание устройства автомобилей, основных технологических

процессов технического обслуживания и ремонта, умение пользоваться современными

контрольно-измерительными приборами, инструментами и приспособлениями.

Применение современного оборудования и приспособлений для выполнения монтажно-демонтажных

работ ремонта автомобиля вызывает необходимость освоения навыков общеслесарных

работ, которыми должен владеть рабочий, занимающийся ремонтом и техническим

обслуживанием. Четко организованное техническое обслуживание, своевременное

устранение обнаруженных неисправностей в агрегатах и системах автомобиля при

высококвалифицированном выполнении работ позволяют повысить долговечность

автомобилей, снизить их простои, увеличить сроки межремонтных пробегов, что в

конечном счете значительно сокращает непроизводительные издержки и повышает

рентабельность эксплуатации автотранспортных средств. Следует также отметить,

что развитие производственно-технической базы автомобильного транспорта в ряде

парков отстает, и это отставание на ближайшее время может сохраниться. В связи

с этим возникает задача реконструкции существующей базы с улучшением

использования имеющихся производственных площадей. Эта задача должна решаться

за счет прогрессивных форм технического обслуживания и технического ремонта

подвижного состава, повышение автоматизации производственных процессов, и

наиболее рациональных с технической и экономической точек зрения,

планировочного решения помещений и зданий предприятия.

Уровень технической готовности подвижного состава, обусловливающий

эффективность выполнения транспортной работы, главным образом определяется

соответствием производственно-технической базы автомобильного транспорта

современным требованиям технической эксплуатации автотранспортных средств.

Поэтому дальнейшее развитие производственно-технической базы

автотранспортных предприятий прежде всего направлено на существенное повышение

уровня технической готовности подвижного состава автомобильного транспорта. И

этих целях строительство и реконструкция автотранспортных предприятий должно

осуществляться с учетом прогрессивных форм и методов технического обслуживания

и ремонта подвижного состава, повышения уровня механизации и автоматизации,

производственных процессов, использования современного высокопроизводительного

оборудования, особенно диагностического, перспективных методов и форм

организации и управления производством технического обслуживания и ремонта,

требований научной организации труда и, наконец, с учетом технической и

экономической рациональности в осуществлении планировочных решений производственных

и вспомогательных помещений автотранспортных предприятий.

1. ТЕХНИКО -

ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

В первую очередь необходимо дать краткую оценку развития автомобильных

грузовых перевозок в России с 2009 по 2012 г.

В условиях оживления деятельности реального сектора экономики в 2009 г.

грузовым автопарком всех отраслей народного хозяйства перевезено 6,68 млрд. т

грузов, или 101,8 % к уровню прошлого года. Грузооборот увеличился на 6,3 %.

Грузооборот в Калининградской области в 2009 году составил 525 млн. тонно-км,

из которых около 30% объём перевозок грузовыми автомобилями крупных и средних

автопредприятий на коммерческой основе.

Общий объем грузоперевозок вырос по сравнению с 2009 годом на 8,6%, а

грузооборот - на 8,7%. Самый значительный прирост грузооборота достигнут именно

на автомобильном транспорте. В количественном выражении объем грузов,

перевезенных в 2010 году автомобильным транспортом, вырос, по оценкам, до 6,81

млрд тонн по сравнению с 6,68 млрд тонн в 2009 г (см.рис -1.1).

В 2010 году в целом по народному хозяйству (с учетом автотранспорта

других отраслей народного хозяйства) объем перевозок грузов автомобильным

транспортом составил 6,9 млрд.т (100,2% к 2009 году), грузооборот - 215,5

млрд.т-км (104,7%). Объем коммерческих автоперевозок грузов составил в 2009

году 2081,3 млн. тонн грузов (4,7% к уровню 2008 года), коммерческий

грузооборот - 79,1 млрд. т-км (113,1% к уровню 2008 года). В структуре объема

коммерческих перевозок грузов доля автомобильного транспорта составляет 58,3%

(по итогам 2010 года, без учёта трубопроводного транспорта). В структуре

коммерческого грузооборота доля автомобильного транспорта равна 3,8%.

Одним из проявлений кризисных тенденций на рынке автомобильных

грузоперевозок стало снижение тарифов. Если в течение 2009 г. рост цен составил

около 11%, то, согласно экспертным оценкам, в первом квартале 2010 г. расценки

снизились на 25%.

Рисунок

1.1 - Объём автомобильных перевозок в России

Грузооборот

в целом по России и по Калининградской области продолжает расти, что

свидетельствует о возрастающей потребности в автомобильных перевозках.

Возросшая потребность в перевозках даёт возможность строительства крупных

автотранспортных предприятий. Исходя из выше перечисленного в данном проекте

спроектировано крупное предприятие с общим числом грузовых автомобилей 250.

Техническое

обслуживание и ремонт подвижного состава проводится в собственных мастерских

предприятия. Это позволяет снизить затраты на обслуживание автомобилей, а также

снизить затраты на топливо.

Рентабельность

предприятия составляет 35 % , что значительно выше средней по стране. Это

свидетельствует о перспективности разрабатываемого предприятия. Климатический

район, в котором расположено проектируемое АТП Калининградская область -

«умеренно тёплый, тёплый, влажный». Поэтому на проектируемом предприятии

автомобили хранятся на открытой площадке.

Калининградская

область РФ - самый западный регион России, расположенный в географическом

центре Европы, на юго-западном побережье Балтийского моря, имеет общие границы

с Польшей и Литвой.

Калининградская

область обладает огромным потенциалом. Сейчас это привлекательный регион, в

развитие которого вкладывается не мало инвестиций. К сожалению в условиях

мирового экономического кризиса , в экономике Калининградской области тоже

наблюдается общий спад. Сильно снизились темпы строительства жилья, многие

частные компании заморозили свои объекты, однако государственные объекты имеют

стабильное финансирование, а следовательно нуждаются в эффективно действующей

транспортной индустрии. В минувшем году, по разным источникам, сдано в

эксплуатацию от 470 до 500 тыс. квадратов.

Принята

концепция развития транспортного комплекса на период до 2020 года. 5 декабря

2001 г. Постановлением Правительства Российской Федерации №848 утверждена

Федеральная целевая программа "Модернизация транспортной системы России

(2002-2010 гг.)", а 7 декабря 2001 г. - Федеральная целевая программа

"Развитие Калининградской области на период до 2010 г.". Программы

охватывают основные объекты транспортного комплекса Калининградской области

(порты и терминалы, автомобильные дороги, пункты пропуска через государственную

границу, авиапредприятия, железную дорогу). Федеральной целевой программой

развития Калининградской области на период до 2010 г. предусмотрено

финансирование проектов транспортного комплекса в объеме 14,7 млрд. руб., в том

числе из федерального бюджета - 2,8 млрд. руб.

Реализация

этих программ предусматривает создание и реставрацию в регионе сети автодорог I и

II категорий, общая протяженность которых составит более 700 километров.

Помимо

этого в нашей области началась реализация одного из самых масштабных проектов

за все постсоветские годы - строительство Приморского кольца автодорог, которое

свяжет областной центр, аэропорт и курорты на побережье. Общая протяженность

которого составит 178 километров. Первый этап - автобан до Зеленоградска с

ответвлением на Храброво. Второй этап - шоссе до Светлогорска. В рамках

третьего этапа планируется построить так называемый берлинский мост, который

после войны находится в полуразрушенном виде. Он будет реконструирован до шести

полос для движения. А к 2010 году должно закончиться строительство Южного

обхода Калининграда. Кроме того, планируется и старую Окружную дорогу Калининграда

довести до шести полос. 4-й этап - строительство современной автодороги до

Балтийска. И после этого замыкается Приморское кольцо - от Балтийска до

Светлогорска. Чтобы уложиться в график работ, нужно в день укладывать 10 тысяч

тонн грунта в дорожное полотно. Так же необходимо обеспечивать заводы по

производству бетона и асфальта соответствующим сырьем для проведения

дальнейшего строительства объектов.

На

территории Калининградской области находятся также месторождения различных

полезных ископаемых, таких как фосфориты, глауконит, стекольные пески, бурый

уголь, торф и целебные грязи. Есть в регионе и промышленное россыпное

месторождение титан-циркон-гранатовых песков - прекрасного абразивного

материала, так нужного многим производствам OЭЗ. Добыча многих из них ведется

далеко не в полной мере, и всего лишь вопрос времени, когда необходимость

ценного сырья потребует капиталовложений в их разработку и соответственно в

транспортировку.

Учитывая

весьма значительные объемы капитальных вложений и строительно-монтажных работ,

подлежащих выполнению на различных объектах, вопросы развития направлений и

наращивания мощностей стройиндустрии и строительства выходят на первое место.

Коренная структурная перестройка региональной строительной индустрии должна базироваться

как на использовании имеющегося производственного и научно-технического

потенциала, местных сырьевых ресурсов, так и на создании новых предприятий с

внедрением современных западных и отечественных технологий. Значительная доля

этих мощностей в реализации вышеперечисленных программ приходится на

транспортный комплекс.

Для

удовлетворения постоянно растущего объема перевозок я проектирую соответствии с

заданием автотранспортное предприятие на 200 грузовых автомобилей. Для

эффективного использования подвижного состава, проведения качественного и

быстрого обслуживания и ремонта предлагается оснастить предприятие автомобилями

автозавода КамАЗ различных моделей. Самосвалы марки КАМАЗ отличаются простотой

конструкции, сочетающейся с высокими эксплуатационными данными. Выгодная

стоимость Камских автосамосвалов, широкая география продаж, высокая

ремонтопригодность, дополненная унификацией с остальными моделями позволит

сузить количество необходимого специализированного оборудования, максимально

механизировать процессы ТО и ТР, и за счет этого снизить время простоев

подвижного состава. Цена автомобилей Камского автозавода в среднем на

150000-300000 рублей ниже аналогичной продукции Минского автозавода. Самосвалы

китайского производства примерно при той же, что и КамАЗы цене хоть и считаются

комфортабельней и современней, с мощными рамами и вместительными кузовами,

невыгодно отличаются отсутствием официальных представительств в России,

запчасти днем с огнем не сыщешь, а качество китайского автопрома нестабильно и

непредсказуемо. Основным парком предприятия станут автомобили-самосвалы: КамАЗ

65115, и КамАЗ 6520. Смотри приложение. Самосвалы КАМАЗ-6520 по заложенному

потенциалу ни в чем не уступают аналогам других производителей, а по

показателям экономической эффективности превосходят их. Расчеты показывают, что

срок окупаемости самосвала КАМАЗ-6520 в 1,3-1,5 раза меньше, чем у

отечественных аналогов, и в 2 раза меньше, чем у зарубежных самосвалов.

Показательны

и данные расчета экономической эффективности самосвалов КАМАЗ-6520 и

КАМАЗ-65115 в сравнении с прежней серийной моделью - 13-тонным КАМАЗ-55111.

Так, стоимость одного тонно-километра перевозок на 15-тонной машине снизилась

на 7,9 процента, а на тяжелом самосвале - на 20,5 процента. Новые автомобили

имеют повышенный до 600 тысяч километров ресурс.

1.1 Выбор транспортного средства

Перевозчики, занимающиеся транспортировкой сыпучих грузов - это отдельная

каста. Правильно поставленное дело позволяет иметь солидную прибыль. Но только

при разумном подходе к выбору техники.

Россия испытывает настоящий строительный бум - это факт, не подлежащий

сомнению. Соответственно, увеличивается и потребность в перевозках, в первую

очередь сыпучих материалов. Естественно, что справиться с ней могут в

большинстве случаев лишь самосвалы. Времена плановой экономики давно прошли, и

на первый план выходят совсем другие критерии оценки эффективности. Реки

солярки, «бесплатные» запчасти и государственная техника остались далеко в

прошлом. Теперь на первом месте - экономическая целесообразность.

Обычная ситуация - выбор между отечественной и зарубежной техникой. К

достоинствам первой можно смело отнести более низкую цену и доступность

запчастей. К достоинствам второй - большую (часто) грузоподъёмность и

сравнительную беспроблемность в эксплуатации. Сравнение стоимости анализируемых

автомобилей представлено на рисунке -1.2.

Рисунок 1.2- Сравнение стоимости анализируемых автомобилей

На практике это выглядит так - КамАЗы, МАЗы и КрАЗы часто ремонтируют в

собственной мастерской своими силами, а зарубежную технику - на сервисе у

дилера. Если же собственной мастерской нет, то и отечественные самосвалы

приходится доверять сервису. И в этом случае эксплуатационные расходы уже можно

считать сопоставимыми, за исключением того, что у отечественной техники шанс

«встать посреди поля» на порядок выше, чем у зарубежной. А ведь каждый день

простоя самосвала - это прямые убытки владельцу. С этим ещё можно мириться при

большом парке технике, коротком плече перевозок и наличии собственной ремонтной

базы. Если же это не так, то зачастую выбор зарубежной техники более оправдан.

У людей, не знакомых со спецификой перевозок, часто бытует стереотип -

КамАЗы «дубовые», а иномарки - нежные. На самом деле всё проще - отечественная

техника лучше переносит перегруз. Достаточно посмотреть на КамАЗы - самосвалы

на любой стройплощадке - практически у каждого наращенные борта, а перегруз в

2-4 тонны - скорее норма, чем исключение. И машины выдерживают. Если же так же

перегружать иномарки-самосвалы, то отказы могут посыпаться как из рога изобилия

- лопнувшие рессоры, отказы гидравлики, повреждённые карданы. Но на самом деле

всё относительно - количество отказов отечественной техники всё равно в равных

условиях на несколько порядков больше. Мнение же об их «дубовости»

сформировалось лишь за счёт сравнительной дешевизны запчастей и доступности

сервиса. «Пустяковая» для КамАЗа поломка, устранимая прямо на стройплощадке в

течение часа, для какого-нибудь MAN или DAF может обернуться недельным простоем

- детали надо заказать, дождаться, отогнать машину в сервис или вызвать

ремонтников, установить. Отсюда и предубеждение относительно зарубежной

техники.

С другой стороны, перевозчики, постоянно эксплуатирующие иномарки,

остаются ими довольны. Правда, при соблюдении некоторых условий - доступности

запчастей и сервиса, недопустимости перегруза и при наличии квалифицированных

водителей. При этом большинство перевозчиков сходятся во мнении, что марка

самого самосвала не так важна, как соблюдение этих условий. Практически все

европейские самосвалы имеют схожую конструкцию, зачастую отличаясь лишь кабиной

и небольшими нюансами по ходовой части. Это гарантирует и схожие цены на

запчасти и одинаковый срок гарантии. Поэтому вряд ли стоит считать марку

самосвала определяющим критерием при выборе. А вот наличие рядом с местом

базирования техники фирменного сервиса является чрезвычайно важным. В случае,

если сервиса нет, проблем и простоев даже при незначительных поломках не

избежать. Если ещё вспомнить об обязательных ТО, то этот критерий и вовсе

затмит все остальные.

1.2 Анализ положительных и отрицательных сторон самосвалов

Каждая строительная площадка ежедневно нуждается в огромных количествах

песка, цемента, керамзита и прочих сыпучих материалах, и справиться с доставкой

таких объемов могут лишь самосвалы. От правильного выбора этой техники напрямую

зависит себестоимость перевозок, что в свою очередь сильно влияет на конечную

стоимость объекта строительства. Поэтому главными критериями при выборе

самосвала являются его грузоподъемность, экономичность и надёжность.

При выборе самосвала перед покупателем встает дилемма выбора между

отечественной и импортной техникой, ведь подержанный европейский или японский

грузовик находится примерно в одном ценовом диапазоне с отечественным или

китайским. Чтобы не ошибиться в выборе и, соответственно, получить от

эксплуатации самосвала наибольшую прибыль, стоит знать сильные и слабые стороны

этой техники.

Любой европейский самосвал, даже подержанный, является бесспорным лидером

в этом компоненте, хотя японская техника ненамного хуже, а последние китайские

модели практически догоняют их. Отечественные грузовики, к сожалению, с каждым

годом все больше и больше отстают по этому показателю от всех конкурентов.

Однако самосвал - это не магистральный тягач, да и наши водители очень

неприхотливы, в отличие от западных, поэтому комфортабельность для самосвалов

является желательной, но не обязательной.

Самосвалы, произведенные в Европе и Японии, обладают исключительно

высокой надежностью, но не факт, что подержанные экземпляры будут себя вести

так же хорошо, как «в молодости». Риск наткнуться на автомобиль из которого

старый хозяин выжал все соки, достаточно велик. Китайские самосвалы в последние

годы сильно прогрессируют и показатели их надежности не являются исключением.

Россия в этом аспекте занимает такое же место, как и на карте мира, т.е.

посередине, между Европой и Китаем.

Ремонтопригодность является очень важным вопросом для любого владельца

самосвала. Даже незначительная поломка европейской или японской техники может

привести к многодневным простоям. Минимум - потребуется эвакуация автомобиля в

сервисный центр, максимум - он простоит там несколько недель, в ожидании

доставки требуемой детали из-за рубежа.

Кстати, стоимость запасных частей для европейской и японской техники

очень высокая. О быстроте доставки запчастей из Китая ходят легенды, гласящие,

что если в регионе, где эксплуатируется китайский самосвал, не открыт сервисный

центр официального дилера - покупка такой техники равносильна выбрасыванию

денег на ветер. Доставка запасных частей в течение полутора-двух месяцев

наводит на мысль, что они идут к нам в страну древними караванными путями.

Бесспорными лидерами в плане ремонтопригодности являются отечественные

самосвалы. Простота конструкции позволяет все мелкие поломки устранять

непосредственно в пути и силами самого водителя, а более серьезные проблемы

можно решить практически в любой мастерской. С запчастями также не возникает

никаких проблем, так как специализированные магазины есть практически в каждом

небольшом городе.

Расход топлива европейскими и китайскими самосвалами также не очень

велик, ведь все их двигатели родом из Европы. Отечественная техника создавалась

еще в Советский период. В это время на дизельном топливе работали лишь грузовые

автомобили, и все они были государственными. Сколько стоил баррель нефти, в те

времена никого не интересовал, а оставшуюся после трудового дня солярку

водителю приходилось сливать на землю, чтобы утром залить новую дневную норму.

Сравнение расхода топлива автомобиля КамАЗ - 65115 и Маз - 6501А8 представлен

на рисунке -1.4.

Рисунок

1.4 - Расход топлива автомобилей КамАЗ - 65115 и Маз - 6501А8

К

сожалению, в те времена понятия «экономичность» в лексиконе Советских

моторостроителей не существовало, поэтому отечественные самосвалы являются

чемпионами мира по поеданию дизельного топлива. Однако в последнее время стали

появляться грузовики с импортными моторами, и при разработке новых двигателей

собственного производства показателям экономичности стало уделяться очень много

внимания.

В

гамме любого автомобильного завода существует множество моделей различной

грузоподъемности. По внешнему виду отечественные самосвалы обладают меньшей

грузоподъемностью, чем их импортные конкуренты. Но все дело в объеме кузовов,

которые у иностранцев больше, особенно у представителей китайского автопрома.

Главное, о чем стоит помнить - перегруз техники любого производителя ведет к

увеличению количества поломок и значительному сокращению ее ресурса. Сравнение

грузоподъёмности автомобилей КамАЗ - 65115 и Маз - 6501А8 представлено на

рисунке -1.5.

Рисунок

1.5 - Грузоподъёмность автомобилей КамАЗ - 65115 и Маз - 6501А8

Какому

производителю отдать предпочтение при выборе самосвала, решать, конечно же,

покупателю. Специфика перевозки сыпучих грузов в каждом случае своя и зависит

от огромного числа факторов, начиная с качества дорожного покрытия и заканчивая

климатическими условиями. У каждого грузового автомобиля есть свои плюсы и

минусы, а, зная их, намного легче подобрать себе вариант, обладающий

оптимальным сочетанием параметров, требующихся для выполнения конкретных задач

в конкретных условиях.

Чем

больше осей, тем больше цена. Это практически закон. Но экономить на колёсной

формуле чаще всего не получается. Конечно же, при коротком плече перевозок и

при более-менее нормально выровненной стройплощадке колёсной формулы 6x4 чаще

всего достаточно. Зачастую лучшим решением в таком случае будет даже покупка

отечественной техники, которая значительно выигрывает у иномарок по соотношению

цена/грузоподъёмность.

В случае плеча средней протяжённости и/или более плохого состояния дорог,

вариант 6x4 уже не выглядит столь выигрышно. Как вариант возможно использование

самосвального прицепа, но в этом случае резко возрастает время разгрузки -

расцепка занимает значительное время. Если длина плеча перевозки такая, что

этим временем можно пренебречь, то подобный вариант будет наиболее выгодным с

экономической точки зрения.

В любом случае важно помнить, что перегруз самосвалов - это не прямая

денежная выгода, а практически всегда - косвенные убытки. Ресурс агрегатов

сокращается очень значительно, и в итоге сиюминутная выгода оборачивается

убытками в будущем. Именно поэтому лучше сразу купить в лизинг более

грузоподъёмный самосвал - это всегда выгоднее, чем эксплуатация с перегрузом. Сравнительная

характеристика самосвалов КамАЗ - 65115 и Маз - 6501А8 представлена в таблице -

1.1.

Таблице 1.1 - Сравнительная характеристика самосвалов КамАЗ - 65115 и Маз

- 6501А8

|

Параметр

|

Автомобиль

|

|

КамАЗ - 65115

|

Маз - 6501А8

|

|

Стоимость, руб

|

1 997 000,00

|

1 988 360,00

|

|

Грузоподъёмность, т

|

15,00

|

20,00

|

|

Модель двигателя

|

740.13

|

ЯМЗ-650.10 (Е-3)

|

|

Мощность двигателя, л.с

|

280,00

|

412,00

|

|

Расход топлива на 100 км, л

|

32,20

|

41,00

|

|

Объём топливного бака, л

|

350,00

|

300,00

|

|

Объём платформы, м3

|

10,00

|

11,00

|

|

Максимальная скорость, км/ч

|

90,00

|

90,00

|

|

Соответствие нормам ЕВРО

|

3,00

|

3,00

|

Грузооборот Калининградской области в 2010 году, по сравнению с 2009

годом, увеличился на 5,5 % и составил 1350 млн т-км. Рост был обусловлен,

главным образом, за счет увеличения средней дальности перевозки грузов, а также

с началом активного строительства в области транспортной магистрали «Приморское

кольцо» и «БАЭС». Как на рисунке - 1.7, в Калининградской области за последние

6 - 7 лет наблюдается стабильный рост грузооборота автомобильного транспорта.

Данные грузооборота автомобильного транспорта области представлены на

рисунке-1.7.

Рисунок

1.7 - Грузооборот автомобильного транспорта области

В

2010 году общий эксплуатационный парк грузового подвижного состава области, за

исключением специального, составил более 3 500 единиц. Произошло существенное

перераспределение парка автомобилей в пользу частных перевозчиков. Говоря о

недостатках парка грузовых автомобилей можно отметить необходимость обновления

грузового парка транспортных средств, которая тесно связана с потребительским

спросом на рынке транспортных услуг.

По

статистическим данным только 4,8% автомобилей имеют срок службы до 2 лет, около

11,5% имеют срок службы до 5 лет. Вместе с тем, в течение последних 3-х лет

количество новых автомобилей в автопарках крупных и средних предприятий

неуклонно увеличивается, а количество старых - снижается. Возрастная структура

грузового парка автомобильного транспорта представлена в таблице 1.2 и на рисунке

1.8.

Таблица

1.2- Возрастная структура грузового парка автомобильного транспорта

Калининградской области

|

Грузовые автомобили

|

2000

|

2006

|

2008

|

2010

|

|

Всего

|

2336

|

3898

|

3520

|

3774

|

|

До 2 лет

|

184

|

153

|

128

|

178

|

|

От 2 до 5 лет

|

171

|

414

|

390

|

432

|

|

От 5 до 8 лет

|

761

|

475

|

445

|

150

|

|

От 8 до 10 лет

|

1266

|

355

|

372

|

391

|

|

От 10 до 13 лет

|

1582

|

517

|

383

|

536

|

|

Свыше 13 лет

|

1672

|

1984

|

1802

|

1757

|

Рисунок

1.8 - Возрастная структура грузового парка автомобильного транспорта

Калининградской области

В

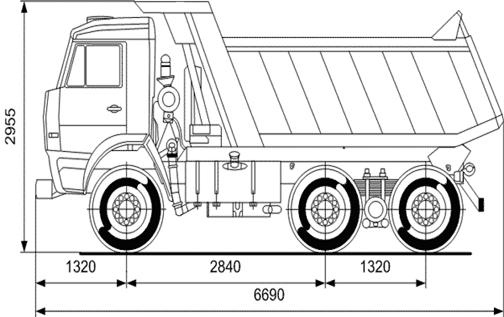

качестве основного транспортного средства на проектируемом АПТ выбираем

самосвал КамАЗ - 65115. Габаритные размеры самосвала КамАЗ - 65115 представлены

на рисунке -1.9.

Рисунок

1.9 - Габаритные размеры самосвала КамАЗ - 65115

2.

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АТП

2.1 Исходные данные

Исходными данными для расчёта производственной программы и объёма работ

АТП являются данные табл.1, где указаны тип и марка подвижного состава (зависят

от назначения АТП);

· Аи - списочное (эксплуатационное ) число подвижного состава

(ед);

· lСС - среднесуточный пробег единицы подвижного состава (км);

· ТН - время в наряде (час);

· Д РАБ.Г - число дней работы ПС в году ;

· К У.Э - категория условий эксплуатации автомобиля;

· К Л.Р. - климатический район (умеренный, умеренно-тёплый,

влажный, жаркий, сухой, умеренно-холодный, холодный, очень холодный).

· Условия хранения ПС - открытое.

Таблица 2.1 - Исходные данные для технологического расчёта АТП

|

Марка автомобиля

|

Аи

|

lСС

|

ТН

|

Д РГ

|

К У.Э.

|

Климатический район

|

Условия хранения ПС

|

|

Камаз 65115

|

250

|

230

|

12

|

305

|

III

|

Умеренно - тёплый влажный

|

Открытое

|

2.2 Задачи технологического расчета

Задачей технологического расчета является определение необходимых данных

(численности рабочих, постов и площадей) для разработки планировочного решения

производственного корпуса АТП и организации технологического процесса ТО и ТР

подвижного состава (ПС).

2.3 Корректирование нормативов ресурсного пробега и периодичности ТО

Периодичность и трудоемкость ТО и ТР подвижного состава следует

корректировать в зависимости от следующих условий:

· К1- коэффициентов категории условий эксплуатации подвижного

состава;

· К2-Модификации подвижного состава и организации его работы;

· К3-Природно-климатические условия эксплуатации подвижного

состава;

· К4-Количество единиц технологически совместимого подвижного

состава;

· К5-Способа хранения подвижного состава.

Производственную программу или число ТО и ремонтов при проектировании и

планировании рассчитывают обычно аналитически за цикл (период времени, который

соответствует пробегу единицы подвижного состава (автомобиля) в километрах от

начала эксплуатации до списания. Для расчёта числа ТО и списаний

устанавливается цикловой пробег автомобиля, периодичность ТО и ремонта или

пробег автомобиля одновременно между одноимёнными видами ТО и ремонта. Нормы

пробега подвижного состава до списания и периодичность ТО определяют на

основании действующей инструкции по эксплуатации. Ресурсный пробег в данной

методике расчёта принят равным пробегу Lr автомобиля до списания, то есть число списаний одного

автомобиля за цикл равно единице.

Корректирование ресурсного пробега автомобиля Lr:

r = Lrн ∙ К 1 ∙ К 2 ∙ К

3, (2.1)

где - Lrн - нормативный ресурсный пробег

автомобиля до списания, км;

К 1 , К 2, К 3, - коэффициенты учитывающие категорию условий

эксплуатации, тип грузового подвижного состава и климатический район.

Таблица 2.2 - Нормативы ресурсного пробега

|

Lrн тыс.км.

|

К 1

|

К 2

|

К 3

|

Lкс тыс. км

|

|

600

|

0,8

|

1

|

1,1

|

528

|

Корректирование нормативной периодичности ТО-1 (L1) или ТО-2 (L1):

i = Li н ∙ К 1 ∙ К 3, (2.2)

где Li н - нормативная периодичность İ-го вида обслуживания (ТО-1 или ТО-2),

км.

Величины L KН , L1Н и L2Н определяются из инструкции по эксплуатации

Исходные нормативы пробега автомобилей в соответствии с инструкцией по

техническому обслуживанию и ремонту составляют 600 тыс.км. Периодичность ТО и

ТР соответственно 4 тыс. км. и 16 тыс. км. Коэффициенты и результаты

корректирования нормативов приводятся в таблице - 2.3.

Скорректированная нормативная периодичность ТО-1 (L1) или ТО-2 (L2) :

1 = L1 Н ∙ К 1 · К 3 = 4 000 · 0,8 · 1 = 3 200, км.2 = L2 Н ∙К

1 · К 3 = 16 000 · 0,8 · 1 = 12 800, км.

Таблица 2.3 - Нормативы периодичности ТО

|

L1н, км.

|

L2н, км.

|

К 1

|

К 3

|

L1, км

|

L2, км

|

|

4

|

16

|

0,8

|

1

|

3,2

|

12,8

|

2.4 Расчет коэффициента технической готовности

На практике из-за различий в техническом состоянии не все автомобили,

достигшие ресурсного пробега, подвергаются списанию, что оказывает влияние на

общее число списаний, а следовательно, и на величину коэффициента технической

готовности. Доля подвижного состава, предназначенного для списания,

устанавливается по отчетным данным АТП. В настоящее время, как правило, КР

полнокомплектных легковых и грузовых автомобилей не производится. Если для

полнокомплектных автомобилей КР не предусматривается, то расчётныё коэффициент

технической готовности имеет вид:

, (2.3)

, (2.3)

где Дто-тр - удельная норма простоя подвижного состава в днях на 1000 км

пробега;

К2- коэффициент, учитывающий тип и модификацию грузового подвижного

состава;среднесуточный пробег единицы подвижного состава (км);

Исходные данные и результат расчёта представлен в таблице - 2.4. Величина

Дто-тр определяется по табл.10. (ОНТП).

Таблица 2.4 - Коэффициент технической готовности

|

Icc, км

|

Дто-тр

|

К2

|

αт

|

|

230

|

0,53

|

1,0

|

0,89

|

2.5 Расчёт годовых пробегов, производственной программы ТО и Д ПС

Годовой пробег единицы подвижного состава определяется

= Драб..г * lсс * αТ, (2.4)

где Lr - годовой пробег единицы подвижного состава, км.

Годовой пробег группы подвижного состава

= Аи * Lг (2.5)

где Lrn - годовой пробег группы подвижного состава, км.

В данном методе расчета простой подвижного состава по организационным

причинам не учитывается. Поэтому при расчете годового пробега используется не

коэффициент выпуска автомобилей, а коэффициент технической готовности.

Подставляем данные в формулы (4) и (5):= 305* 230 * 0,90 = 62 528,км=250

* 62 528 =15 631 963,63, км

Годовое число обслуживании ∑NЕО.сг, выполняемых ежедневно при

возврате подвижного состава с линии и выпуске на линию, определяется из

выражения:

∑NЕО.сг = Аи * Драб.г. * αТ, (2.6)

∑NЕО.сг = 250 * 305 * 0,89 = 67 965

Годовое число обслуживании ∑NЕО.тг. выполняемых перед ТО и TP

определяется из выражения:

∑NЕО.сг. = ∑(N1Г + N2Г) * 1,6, (2.7)

где N1Г , N2Г - соответственно годовое количество ТО-1 и ТО-2;

,6-коэффициент, учитывающий проведение ЕО при ТР.

Суммарное годовое количество технических обслуживаний ТО -1 и ТО - 2

можно определить по выражениям:

, (2.8)

, (2.8)

, (2.9)

, (2.9)

Годовая программа диагностических воздействий Д - 1 и Д - 2 определяется

по следующим выражениям:

, (2.10)

, (2.10)

, (2.11)

, (2.11)

Подставляем данные в формулу и получаем следующие значения:

Суточная производственная программа по видам обслуживаний.

где  - суммарное годовое количество обслуживании i-ro вида;

- суммарное годовое количество обслуживании i-ro вида;

Драб.п - годовое число рабочих дней рассматриваемой зоны обслуживания.

Суточная производственная программа является критерием выбора метода

организации ТО. Исходные данные и результаты расчета годовой производственной

программы ТО представлены в таблице - 2.5.

Таблица 2.5 - Годовые пробеги подвижного состава и годовая

производственная программа ТО

|

|

|

|

|

|

|

,км ,км

|

,км ,км

|

|

67965

|

3664

|

1221

|

7816

|

5373

|

1465

|

67965

|

15631964

|

Результаты расчета суточной производственной программы ТО представлены в

таблице - 2.6.

Таблица 2.6 - Суточная производственная программа

2.6 Корректирование нормативных трудоёмкостей ЕО,ТО и ТР

Скорректированные нормативные трудоёмкости в чел-час, ЕОс (t ЕО с), ЕОт

(t ЕО т) ТО-1, (t1), ТО-2 (t2) для подвижного состава данного АТП:

ЕО с = t ЕО с(н) K2, (2.12)ЕО т = 0,5 t ЕО с(н) K2, (2.13)

t1 = t 1(н) K2 K4,

(2.14)= t 2(н) K2 K4, (2.15)

К2 ,К4 - коэффициенты, учитывающие соответственно тип ПС и число

технологически совместимого состава.

Удельная скорректированная трудоёмкость ТР в чел.-час. на 1000 км. пробега

определяется по следующему выражению:

ТР = t ТР (н)∙ K1 ∙ K2 ∙ K3 ∙ K4∙ K5,

(2.16)

где - t ТР (н) - нормативная трудоёмкость ТР, чел.час./ 1000 км.

Нормативные трудоёмкости определяются по табл.11 (ОНТП-01-91), а

коэффициенты К1-К5 определяются по табл.12-15 (ОНТП-01-91). Справочные значения

и расчёты приводятся в таблице -2.7.

Таблица 2.7 - Трудоемкости ЕО, ТО и ТР

|

Вид технического

воздействия

|

Нормативные трудоемкости

ЕО, ТО (чел - час) и TP (чел - час/1000 км)

|

Коэффициенты

корректирования

|

Скорректированные

нормативные трудоемкости ЕО, ТО (чел-час) и TP (чел-ч/1000 км)

|

|

|

К1

|

К2

|

КЗ

|

К4

|

К5

|

|

|

ЕОс

|

0,50

|

-

|

1,15

|

-

|

-

|

-

|

0,58

|

|

Е0т

|

-

|

-

|

1,15

|

-

|

-

|

-

|

0,288

|

|

ТО-1

|

6,24

|

-

|

1,15

|

-

|

1,05

|

-

|

7,53

|

|

ТО-2

|

25,00

|

-

|

1,15

|

-

|

1,05

|

-

|

30,19

|

|

ТР

|

5,00

|

1,50

|

1,15

|

0,90

|

1,05

|

1,0

|

8,151

|

2.7 Расчёт годовых объёмов работ по ЕО, ТО и ТР

Годовые объемы работ в чел - час по Е0с, Е0т, ТО-1, ТО-2 и TP

определяются по следующим выражениям:

ТЕО т.г = ΣNЕО т.г*t ЕО т , (2.17)

ТЕО с.г = ΣNЕО с.г*t ЕО с, (2.18)

Т1Г = ΣN1Г * t1, (2.19)

Т2Г = ΣN2Г * t2, (2.20)

ТТР.Г = L Г.П * t ТР / 1000, (2.21)

Годовые объемы работ в чел - час по Е0с, Е0т, ТО-1, ТО-2 и TP

соответственно равны:

ТЕО т.г = ΣNЕО т.г*t ЕО т =6 7965∙ 0,58 = 37 080, чел - час.

ТЕО с.г = ΣNЕО с.г*t ЕО с =7 816 ∙ 0,288 =2 247, чел - час.

Т1Г = ΣN1Г * t1 =3664∙ 7,53= 27 605, чел - час.

Т2Г = ΣN2Г * t2 = 1221∙ 31,2= 36 866, чел - час.

ТТР.Г = L Г.П * t ТР / 1000 = 15 631 964 ∙ 8,151 / 1000 = 127 410,

чел - час.

Расчётные значения годовых объемов работ в чел - час. по видам

воздействия представлены в таблице - 2.8.

Таблица 2.8 - Годовые объёмы работ, (чел.-час.).

|

ТЕО с.г

|

ТЕО т.г

|

Т1Г

|

Т2Г

|

ТТР.Г

|

|

39 079,9

|

2 247,1

|

27 605,6

|

36 866,4

|

127 410,3

|

2.8 Распределение годовых объёмов работ ЕО, То и ТР по их видам

Данное распределении производится в таблице - 2.9. в соответствии с

табл.16 по ОНТП-01-91, вертикаль «грузовой автомобиль ».

Таблица 2.9 - Распределение годовых объёмов работ ЕО,ТО и ТР по их видам

|

Виды технических

воздействия и работ (табл.16 ОНТП-01-91 первая вертикаль, виды работ ТО и ТР)

|

Годовой объём работ

|

|

%

|

чел-час.

|

|

Техническое обслуживание

|

|

ЕОС

|

|

уборочные

|

14

|

5471,187272

|

|

моечные

|

9

|

3517,191817

|

|

заправочные и т.д.

|

14

|

5471,187272

|

|

контрольно-диагностические

|

16

|

6252,785453

|

|

ремонтные

|

47

|

18367,55727

|

|

ИТОГО

|

100

|

39079,9

|

|

ЕОТ (выполняемые перед ТО и

ТР)

|

|

уборочные

|

40

|

898,8379089

|

|

моечные

|

60

|

1348,256863

|

|

ИТОГО

|

100

|

2247,1

|

|

ТО-1

|

|

общее диагностирование

|

10

|

2760,555928

|

|

крепежные, смазочные и т.д.

|

90

|

24845,00335

|

|

ИТОГО

|

100

|

27605,55928

|

|

ТО-2

|

|

Диагностирование Д-2

|

10

|

3686,639861

|

|

Крепёжные, регулировочные

,смазочные

|

90

|

33179,75875

|

|

Итого

|

100

|

36866,4

|

|

Текущий ремонт

|

|

Постовые работы:

|

|

Диагностирование (общее

|

1

|

1274,102736

|

|

Диагностирование

углубленное

|

1

|

1274,102736

|

|

регулировочные,

разборочносборочные

|

35

|

44593,59576

|

|

сварочные

|

4

|

5096,410943

|

|

жестяницкие

|

3

|

3822,308208

|

|

окрасочные

|

6

|

7644,616415

|

|

ИТОГО

|

50

|

63705,13679

|

|

Участковые работы:

|

|

агрегатные

|

18

|

22933,84925

|

|

слесарно-механические

|

10

|

12741,02736

|

|

электротехнические

|

5

|

6370,513679

|

|

аккумуляторные

|

2

|

2548,205472

|

|

ремонт приборов систем

питания

|

4

|

5096,410943

|

|

шиномонтажные

|

1

|

1274,102736

|

|

вулканизационные

|

1

|

1274,102736

|

|

кузнечно-рессорные

|

3

|

3822,308208

|

|

медницкие

|

2

|

2548,205472

|

|

жестяницкие

|

1

|

1274,102736

|

|

арматурные,

|

1

|

1274,102736

|

|

сварочные,

|

1

|

1274,102736

|

|

обойные

|

1

|

1274,102736

|

|

ИТОГО по участкам

|

50

|

63705,13679

|

|

ВСЕГО по ТР

|

100

|

127410,2736

|

2.9 Расчёт численности производственных рабочих

Технологически необходимое (явочное) число рабочих РТ и штатное РШ

определяется по следующим формулам:

РТ = Tiг / Фт, (2.22)

Рш = Tiг / Фш, (2.23)

где Tiг - i-ый годовой объем работ по зоне ЕО ТО, TP или участку, чел -

час,

Фт - годовой фонд времени технологически необходимого рабочего при

односменной работе, час;

Фш - годовой фонд времени штатного рабочего, час

Фт= 2070, часов

Годовой фонд времени штатного рабочего определяется по следующей формуле:

Фш = Фт - Тсм ( Дот + Дуп ), (2.24)

где Дот - число дней отпуска для данной профессии; Дуп - число дней не

выхода на работу по уважительным причинам.

Фш = 2070 - 8 ( 24 + 6 ) =1830часов.

Результаты расчёта численности рабочих представлены в таблице - 2.10.

Таблица 2.10 - Численность производственных рабочих

|

Виды технических

воздействий и работ

|

Тiг, чел.-ч

|

Рр

|

Рш

|

|

|

Р

|

П

|

Р

|

П

|

|

ЕОс

|

|

уборочные

|

5471,19

|

2,64

|

3

|

2,99

|

3

|

|

моечные

|

3517,19

|

1,70

|

2

|

1,92

|

2

|

|

заправочные и т.д.

|

5471,19

|

2,64

|

3

|

2,99

|

3

|

|

контрольно-диагностические

|

6252,79

|

3,02

|

3

|

3,42

|

3

|

|

ремонтные

|

18367,56

|

8,87

|

9

|

10,04

|

10

|

|

ИТОГО

|

39079,91

|

18,88

|

20

|

21,36

|

21

|

|

ЕОт

|

|

уборочные+ моечные

|

2247,09

|

1,09

|

1

|

1,23

|

1

|

|

ИТОГО

|

2247,09

|

1,09

|

1

|

1,23

|

1

|

|

ТО-1

|

|

общее диагностирование

|

2760,56

|

1,33

|

1

|

1,51

|

1

|

|

крепежные, смазочные и т.д.

|

24845,00

|

12,00

|

12

|

13,58

|

14

|

|

ИТОГО

|

27605,56

|

13,34

|

13

|

15,09

|

15

|

|

ТО-2

|

|

углубленное

диагностирование

|

3686,64

|

1,78

|

2

|

2,01

|

2

|

|

крепежные, смазочные и т.д.

|

33179,76

|

16,03

|

16

|

18,13

|

18

|

|

ИТОГО

|

36866,40

|

17,81

|

18

|

20,15

|

20

|

|

ТР(постовые работы)

|

|

Диагностирование общее

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

Диагностирование углубл

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

регулировочные,

разборочносборочные

|

44593,60

|

21,54

|

21

|

24,37

|

24

|

|

сварочные

|

5096,41

|

1,50

|

1

|

2,78

|

3

|

|

жестяницкие

|

3822,31

|

1,85

|

2

|

2,09

|

2

|

|

окрасочные

|

7644,62

|

3,69

|

4

|

4,18

|

4

|

62431,03

|

34,12

|

29

|

34,12

|

34

|

|

ТР (участковые работы)

|

|

агрегатные

|

22933,85

|

11,08

|

11

|

12,53

|

12

|

|

слесарно-механические

|

12741,03

|

6,16

|

6

|

6,96

|

7

|

|

электротехнические

|

6370,51

|

3,08

|

3

|

3,48

|

3

|

|

аккумуляторные

|

2548,21

|

1,23

|

2

|

1,39

|

1

|

|

ремонт приборов систем

питания

|

5096,41

|

2,46

|

2

|

2,78

|

3

|

|

шиномонтажные,

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

вулканизационные

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

кузнечно-рессорные

|

3822,31

|

1,85

|

2

|

2,09

|

2

|

|

медницкие

|

2548,21

|

1,23

|

1

|

1,39

|

1

|

|

жестяницкие

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

сварочные

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

обойные

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

арматурные

|

1274,10

|

0,62

|

1

|

0,70

|

1

|

|

Итого по участкам

|

64979,24

|

30,775

|

33

|

34,811

|

35

|

|

ВСЕГО по ТР

|

127410,27

|

64,89

|

62

|

68,93

|

69

|

|

ВСЕГО

|

-

|

146,78

|

147

|

161,55

|

161

|

2.10 Расчет численности вспомогательных рабочих

К вспомогательным работам относятся работы по ремонту и обслуживанию

технологического оборудования, оснастки и инструмента различных зон и участков,

содержание инженерного оборудования, сетей и коммуникаций, обслуживание

компрессорного оборудования. Указанные работы выполняются службой отдела

главного механика (ОГМ). Численность вспомогательных рабочих определяется в

процентах к штатной численности производственных рабочих (табл. 18 ОНТП).

Результаты расчета численности вспомогательных рабочих приводятся в таблице -

2.11

Таблица 2.11- Численность вспомогательных рабочих

|

Виды работ

|

%

|

Численность вспомогательных

рабочих, чел.

|

|

Ремонт и обслуживание

технологического оборудования, оснастки и инструмента и другие

|

29

|

47

|

2.11 Расчет количества механизированных постов ЕОс для мойки ПС

Выполнение работ ЕО (ЕОс и ЕОт) следует, предусматривать в двух зданиях

(помещениях): для моечно-уборочных работ; для всех прочих работ.9 (п.1.20.3.

ОНТП). Количество механизированных постов ЕОС для механизированной мойки, включая

сушку и обтирку подвижного состава определяется по следующей формуле:

, (2.25)

, (2.25)

где NЕОсс - суточная производственная программа ЕОС;

,7 - коэффициент "пикового" возврата подвижного состава с

линии;

Твоз - время "пикового" возврата подвижного состава в течение

суток- производительность механизированной установки, авт./час.)

Результаты расчёта приводятся в таблице - 2.12.

Таблица 2.12 - Расчет количества механизированных постов ЕОс для мойки

подвижного состава

|

NЕОсс

|

Коэф-нт пикового возврата

|

Твоз (час)

|

Ny (авт/час)

|

ХЕОсм.

|

|

|

|

|

Расчетное расчётное

|

Принятое

|

|

223

|

0,7

|

4

|

60

|

0,65

|

1

|

2.12 Расчет количества постов ЕО, ТО и ТР

Расчёт количества постов ЕОт, Д-1, Д-2, ТО-1, ТО-2 и ТР осуществляется по

следующей формуле:

, (2.26)

, (2.26)

Где Тгi - годовой объем работ соответствующего вида технического

воздействия, чел-час. (таблица - 2.8);

φ -коэффициент неравномерности загрузки

постов, ( табл.27 ОНТП)

Драб.г- число рабочих дней в году постов (305 дней);

Тсм - продолжительность смены, час;

С -число смен;

Рср - среднее число рабочих, одновременно работающих на посту (табл.28

ОНТП);

ηn - коэффициент использования рабочего

времени поста (0,85-0,98) (табл.29 ОНТП)

Количество постов ЕО, ТО и ТР определяется отдельно по каждому виду

работ: уборочные ЕОc, дозаправочные ЕОc, контрольно-диагностические ЕОc работы

по устранению неисправностей ЕОc. уборочные ЕОт, моечные ЕОт, работы Д-1, Д-2,

ТО-1, ТО-2, регулировочные и разборочно-сборочные работы ТР, сварочно-жестяницкие,

окрасочные работы.

Расчет числа постов ЕОс по видам работ зависит от принятой организации

работ. Например, если уборочные, дозаправочные, контрольно-диагностические

работы и работы по устранению неисправностей выполняются в период возврата

подвижного состава с линии, то в формуле количества постов для мойки ПС

принимается Тсм=Твоз , С=1 , а в числитель вводится коэффициент

"пикового" возврата подвижного состава. При таком варианте

организации работ перемещение ПС с поста на пост и на место хранения

осуществляется самим водителем, т.е. без участия водителей-перегонщиков.

Если одна часть перечисленных работ выполняется в период возврата

подвижного состава с линии, а другая - перед выходом его на линию, то общая

продолжительность работ может составлять 7 или 8 час., при С = 1.

Работы ЕОТ, выполняются как правило, в одну смену перед постановкой

подвижного состава в ТО или ТР.

Работы ТО-1, ТО-2, Д-1 и Д-2 могут проводиться в одну или две смены в

зависимости от производственной программы и объема работ.

Допускается на одних и тех же рабочих постах предусматривать выполнение

ТО-1 и ТО-2 автомобилей или автопоездов с организацией работ в разные смены

суток. (п.1.20.6 ОНТП)

При выполнении ТО-1 и ТО-2 в разные смены суток допускается выполнение

смазочно-очистительных операций на общих специализированных рабочих постах.

Работа разборочно-сборочных постов ТР, как правило, организуется в

несколько смен с неравномерным распределением объема работ по сменам. В этом

случае расчет числа постов ТР производится для наиболее загруженной смены, в

которую обычно выполняется 50-60% общего объема разборочно-сборочных работ.

Для учета такой неравномерности в формулу расчета количества постов в

числитель необходимо ввести соответствующий коэффициент (0,5-0,6), а число смен

принять С=1. Работа других постов ТР может быть организована в одну иди две

смены. Специализированные рабочие посты следует предусматривать при их

расчетном количестве 0,9 и более (прил. 1 табл. 26 ОНТП)

Исходные данные и результаты расчета постов ЕО, ТО и ТР по видам работ

приводятся в таблице - 2.13.

Таблица 2.13 - Количество постов ЕО, ТО и ТР

|

ТiГ

|

φ

|

Драб.г

|

Тсм

|

С

|

Рср

|

ηп

|

Xi

|

Xi

|

Хож

|

|

|

|

|

|

|

|

расч

|

прн

|

|

|

ЕОс

|

|

39079,9

|

1,25

|

305

|

12

|

2

|

1

|

0,9

|

7,41

|

7

|

1

|

|

ЕОт

|

|

2247,094772

|

1,5

|

305

|

8

|

2

|

1

|

0,9

|

0,77

|

1

|

0

|

|

ТО-1

|

|

24845,0

|

1,25

|

305

|

8

|

2

|

2

|

0,9

|

3,54

|

3

|

1

|

|

ТО-2

|

|

33179,75875

|

1,25

|

305

|

8

|

2

|

2

|

0,9

|

4,72

|

5

|

1

|

|

ТР

|

|

62431,03406

|

1,5

|

305

|

8

|

2

|

2

|

0,9

|

10,66

|

11

|

3

|

|

Д1

|

|

2760,555928

|

1,25

|

305

|

8

|

2

|

1

|

0,7

|

1,01

|

1

|

0

|

|

Д2

|

|

3686,639861

|

1,25

|

305

|

8

|

2

|

1

|

0,7

|

1,35

|

1

|

0

|

|

ИТОГО

|

|

|

|

|

|

|

29,46

|

29,00

|

6,00

|

Поскольку суточная программа для ЕОс превышает 100 обслуживаний, то

целесообразно применить поточную организацию обслуживания Д -1,2 и ТО - 1.

2.13 Расчет линий непрерывного действия ЕОс

На линии ежедневного обслуживания предусматривается механизация только

моечных работ, а остальные выполняются вручную, в этом случае такт линии (в

минутах) рассчитывается с учетом скорости перемещения автомобилей (2 - 3

м/мин), обеспечивающей возможность выполнения работ вручную в процессе движения

автомобиля. В этом случае такт линии:

, (2.27)

, (2.27)

где Lа - габаритная длина автомобиля (автопоезда), м;

а - расстояние между автомобилями, стоящими на двух последовательных

постах, м;к - скорость передвижения автомобиля конвейером, м/мин (1-3).

Согласно СНиП 11-93-74 расстояние а = 1,5 м.

Габаритная длина автомобиля Lа = 6690 мм. Следовательно, такт линии для

данного автомобиля будет равен:

.

Пропускная способность линии ЕО определяется по следующей формуле:

, (2.28)

, (2.28)

Пропускная способность линии ЕО равна:

,

,

Ритм

производства RЕО определяется продолжительностью пикового возврата (ТВОЗ) ПС в

течение суток, а также суточной производственной программой (NЕОс) (таблица -

2.12).

Ритм производства RЕО определяется по следующей формуле:

, (2.29)

, (2.29)

Согласно [1] ТВОЗ = 4 часа. Следовательно ритм производства RЕО будет

равен:

Число поточных линий ЕОС определяется по следующей формуле:

, (2.30)

, (2.30)

Следовательно число поточных линий ЕОС будет равно:

Принимаем две поточные линии ЕОС.

2.14 Расчёт площадей зон ЕО, ТО, ТР и ожидания

Расчёт площадей зон ЕО, ТО, ТР и ожидания будет осуществляться по

следующей формуле:

з = fa ∙ Xзi ∙ Кп, (2.31)

где fa - площадь, занимаемая автомобилем в плане по габаритным размерам,

м2, (см. Таблицу - 2.14).зi - число постов;

Кп - коэффициент плотности расстановки постов.

Таблица 2.14 -Категории автомобилей по габаритным размерам

|

Категория

|

Длина, м

|

Ширина, м

|

|

1

|

До 6

|

До 2,1

|

|

2

|

6-8

|

2,1-2,5

|

|

3

|

8-12

|

2,5-2,8

|

|

4

|

До 12

|

До 2,8

|

Площадь автомобиля в плане выбираем по наибольшему автомобилю. Площадь

автомобиля в плане fa = 6690*2500 = 16,72 м2

Коэффициент КП - представляет собой отношение площади, занимаемой

автомобилями, проездами, проходами, рабочими местами, к сумме площадей проекции

автомобилей в плане. Значение КП зависит от габаритов автомобиля и расположения

постов. При одностороннем расположении постов КП = 6-7. При двусторонней

расстановке постов и поточном методе обслуживания 4 - 5. Меньшие значения

принимаются для крупногабаритного подвижного состава и при числе постов не

более 10. Число мест ожидания подвижного состава перед ТО и ТР следует

принимать для индивидуальных постов технического обслуживания,

диагностирования, текущего ремонта - 20% от количества рабочих постов.(1.22

ОНТП) Результаты расчёта приводятся в таблице -2.15.

Таблица 2.15 - Площадь зон ЕО, ТО, ТР и ожидания

|

Наименование зон

|

fa,м2

|

Хi

|

Кп

|

Fa,м2

|

|

ЕОс

|

16,725

|

7

|

4

|

468,3

|

|

ЕОт

|

16,725

|

1

|

4

|

66,9

|

|

ТО - 1

|

16,725

|

3

|

4

|

200,7

|

|

ТО - 2

|

16,725

|

5

|

4

|

334,5

|

|

ТР

|

16,725

|

11

|

4

|

735,9

|

|

Д - 1

|

16,725

|

1

|

5

|

83,6

|

|

Д - 2

|

16,725

|

1

|

5

|

83,6

|

|

Посты ожидания

|

16,725

|

6,00

|

3

|

301,1

|

|

ИТОГО

|

2274,6

|

2.15 Расчёт площадей производственных участков

Площадь производственного участка может определяться исходя из количества

непосредственно работающего персонала на участке по формуле (32), а так же по

фактической площади оборудования установленного на участке по формуле (33):

, (2.32)

, (2.32)

, (2.33)

, (2.33)

где  - площадь на одного работающего, м2;

- площадь на одного работающего, м2;

- площадь на каждого последующего работающего,м2;

- площадь на каждого последующего работающего,м2;

- число технологически необходимых рабочих в наиболее

загруженной смене, ч;

- число технологически необходимых рабочих в наиболее

загруженной смене, ч;

Кп - коэффиент учитывающий плотность расстановки оборудования.

Расчёт площадей производственных участков представлен в таблице - 2.16.

Таблица 2.16- Площадь производственных участков

|

Наименование зон

|

Pt

|

f1

|

f2

|

Fу

|

|

Агрегатный

|

22

|

14

|

176

|

|

Слесарно-механический

|

7

|

18

|

12

|

90

|

|

Аккумуляторный

|

1

|

21

|

15

|

21

|

|

Электротехнический

|

3

|

15

|

9

|

33

|

|

Ремонт приборов и систем

питания

|

3

|

14

|

8

|

30

|

|

Шиномонтажный

|

1

|

18

|

15

|

18

|

|

Вулканизационный

|

1

|

12

|

6

|

12

|

|

Кузнечно-рессорный

|

2

|

21

|

5

|

26

|

|

Сварочный

|

1

|

15

|

9

|

15

|

|

Жестяницкий

|

1

|

18

|

12

|

18

|

|

Медницкий

|

1

|

15

|

9

|

15

|

|

Арматурный

|

1

|

12

|

6

|

12

|

|

Обойный

|

1

|

18

|

5

|

18

|

|

Окрасочный

|

4

|

18

|

12

|

54

|

|

Итого:

|

|

|

|

538

|

2.16 Расчёт площадей складов

Площадь складов определяется по следующей формуле:

=0,1 ∙ Aи ∙ fу ∙ K1с ∙ K2с ∙ K3с ∙

K4с ∙ K5с ∙ Kс, (2.34)

где Aи - списочное число технологически совместимого подвижного состава;у

- удельная площадь данного вида склада на 10 единиц подвижного состава, м2

(таблица 32 ОНТП)с, K2с, K3с, K4с, K5с, - коэффициенты, соответственно

учитывающие среднесуточный пробег единицы подвижного состава, число

технологически совместимого подвижного состава, его тип, высоту складирования и

категорию условий эксплуатации, таблица 33-37 ОНТПс - коэффициент, учитывающий

уменьшение площади складов Kс = 0,4…0,5.

С переходом экономики к рыночным отношениям изменилась система и

организация обеспечения АТП агрегатами, запасными частями и т.д., что изменило

нормирование и запасы объектов хранения и, как следствие, привело к уменьшению

площадей складских помещений. Данная методика не учитывает эти изменения и

поэтому результаты расчета складских помещений по оценке экспертов следует

уменьшить на 40. ..50%. Исходные данные и результаты расчёта приводятся в

таблице - 2.17.

Таблица 2.17 - Площадь складов

|

Аи

|

fус,м2

|

Коэффициенты

корректирования

|

Fск,м2

|

|

|

|

К1с

|

К2с

|

К3с

|

К4с

|

К5с

|

Р

|

П

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Запасные части и экспл.

материалы

|

250

|

4

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

212,16

|

212

|

|

Двигатели агрегаты и узлы

|

250

|

2,5

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

132,60

|

133

|

|

Смазочные материалы

|

250

|

1,6

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

84,86

|

85

|

|

Лакокрасочные материалы

|

250

|

0,5

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

26,52

|

26

|

|

Инструменты

|

250

|

0,15

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

7,96

|

8

|

|

Баллоны сжатого газа

|

250

|

0,15

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

7,96

|

8

|

|

Металл

|

250

|

0,25

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

13,26

|

13

|

|

Шины

|

250

|

2,4

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

127,30

|

128

|

|

Подлежащие списанию авто

|

250

|

6

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

318,24

|

318

|

|

Помещение для

промежуточного хранения опасных частей и материал.

|

250

|

0,8

|

0,85

|

1

|

1,3

|

1,6

|

1,2

|

42,43

|

43

|

|

Итого:

|

984

|

2.17 Площадь вспомогательных и технических помещений

Площади вспомогательных и технических помещений АТП принимаются

соответственно в размере 6% для легковых автомобилей от общей

производственно-складской площади, которая определяется суммой итоговых

площадей табл.2.15. и табл.2.17. (Fck , Fу).

На основе анализа практического опыта определена (табл. - 2.18) примерная

структура и дано распределение этих площадей в процентах.

Таблица 2.18 - Распределение площадей вспомогательных и технических

помещений

|

Наименование помещений

|

%

|

Площадь расчетная м2

|

Площадь принятая м2

|

|

Вспомогательные помещения

|

|

Участок ОГМ с кладовой

|

60

|

90,90

|

91

|

|

Компрессорная

|

40

|

60,60

|

60

|

|

Итого

|

100

|

151,50

|

151

|

|

Технические помещения

|

|

Насосная мойки ПС

|

20

|

37,88

|

38

|

|

Трансформаторная

|

15

|

28,41

|

28

|

|

Тепловой пункт

|

15

|

28,41

|

28

|

|

Электрощитовая

|

10

|

18,94

|

19

|

|

Насосная

|

20

|

37,88

|

38

|

|

Отдел управления

производством

|

10

|

18,94

|

19

|

|

Комната мастеров

|

10

|

18,94

|

19

|

|

Итого

|

100

|

189,38

|

189

|

2.18 Общая производственно-складская площадь

Согласно пункту 1.20.3 (ОНТП) выполнение моечно-уборочных работ ЕО

следует выполнять в отдельных зданиях, помещениях. Принимаем выполнение

заправочных работ на отдельных топливозаправочных пунктах. Для разработки

планировочного решения результаты расчёта различных площадей сводятся в таблицу

-2.19

Таблица 2.19 - Общая производственно-складская площадь

|

Наименование помещений

|

%

|

Площадь,м2

|

|

Зоны ЕО, ТО и ТР (с учетом

площади постов ожидания)

|

55,11

|

2274,60

|

|

Производственные участки

|

13,03

|

538,00

|

|

Склады

|

23,62

|

984,00

|

|

Вспомогательные

|

3,66

|

151,00

|

|

Технические помещения

|

4,58

|

189,00

|

|

ИТОГО

|

100,00

|

4136,60

|

Площадь зоны хранения автомобилей определяется по следующей формуле:

, (2.35)

, (2.35)

Площадь зоны хранения автомобилей будет равна:

где

Кп - коэффициент плотности расстановки автомобилей.

2.19 Технико - экономическая оценка проекта

Для оценки технического уровня разработанного в ДП проектного решения АТП

используются следующие основные технико-экономические показатели (ТЭП):

Р - численность производственных рабочих;- число рабочих постов ;

Sп -

площадь производственно-складских помещений.

Нормативные значения показателей для условий проектируемого АТП

определяются по следующим выражениям:

Р = Руд.эт * Аи * К1* К2* К3* К4* К5* К6* К7, (2.36)

Х = Худ.эт * Аи * К1* К2* К3* К4* К5* К6* К7, (2.37)

Sп = Sп уд.эт * Аи * К1* К2* К3* К4* К5*

К6* К7, (2.38)

где - Руд.эт и Худ.эт -соответственно число производственных рабочих и

рабочих постов на один автомобиль для эталонных условий;

Sп

уд.эт - площадь производственно-складских помещений для эталонных условий на

один автомобиль, м ;

Аи- списочное количество подвижного состава (одного типа);

К1* К2* К3* К4* К5* К6* К7 - коэффициенты, учитывающие соответственно

списочное число технологически совместимого состава, тип подвижного состава,

наличие прицепного состава к грузовым автомобилям, среднесуточный пробег

единицы подвижного состава, категорию условий эксплуатации и климатический

район.

Расчетные данные основных технико-экономических показателей приведены в

таблице - 2.20.

Таблица 2.20 - Расчет основных технико-экономических показателей

Показатели  Удельный ТЭП для эталонных условийКоэффициенты