Расчёт сушилки с псевдоожиженным слоем

Министерство

образования РФ

Ивановский

Государственный Химико - Технологический Университет

Кафедра:

ПиАХТ

Курсовой

проект

На тему:

“Расчёт сушилки с псевдоожиженным слоем”

Руководитель: Бубнов В.Б.

Выполнил: Сыроваткин И.Л.

Россошь

2003г.

Содержание

Аннотация

Введение

1. Технологическая схема

2. Материальный и тепловой

баланс сушильной установки

. Гидродинамический расчет

. Конструктивный расчет

4.1 Подбор

газораспределительного устройства

4.2 Расчет калорифера

.3 Расчет загрузочно-выгрузочных

устройств

.3.1 Расчет винтового питателя

.3.2 Расчет шлюзового загрузителя

4.4 Расчет системы пылеочистки

4.4.1 Расчет циклона

.4.2 Расчет рукавного фильтра

4.5 Толщина стенки обечайки

4.6 Расчет конического днища

.7 Расчет диаметров штуцеров

для входа и выхода газа

.8 Подбор фланцев

.9 Расчет и выбор опор

аппарата

5. Гидравлический расчет

Литература

Аннотация

Данная расчетно-пояснительная записка содержит

листов. Здесь выполнены материальный, тепловой, гидродинамический,

гидравлический и конструктивный расчеты сушилки с псевдоожиженным слоем.

Произведен подбор вспомогательного оборудования: циклона, вентилятора,

питателя.

В записке содержится теория сушильных аппаратов,

присутствуют эскизы конструктивных элементов.

Введение

Удаление влаги из твердых и пастообразных

материалов позволяет удешевить их транспортировку, придать им необходимые

свойства (например: уменьшить слеживаемость удобрений или улучшить

растворимость красителей), а также уменьшить коррозию аппаратуры и

трубопроводов при хранении или последующей обработке этих материалов.

Влагу можно удалять из материала механическими

способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако

более полное обезвоживание достигается путем испарения влаги и отвода

образующихся паров, т. е. с помощью тепловой сушки.

Этот процесс широко используется в химической

промышленности. Он часто является последней операцией на производстве,

предшествующей выпуску готового продукта. При этом предварительное удаление

влаги осуществляется более дешевыми механическими способами (например:

фильтрованием), а окончательное - сушкой. Такой комбинированный способ удаления

влаги позволяет повысить экономичность процесса.

В химических производствах, как правило,

применяется искусственная сушка материалов в специальных сушильных установках,

т. к. естественная сушка на открытом воздухе - процесс слишком длительный.

По своей физической сущности сушка является

сложным диффузионным процессом, скорость которого определяется скоростью

диффузии влаги из глубины высушиваемого материала в окружающую среду. Удаление

влаги при сушке сводится к перемещению тепла и вещества (влаги) внутри

материала и их переносу с поверхности материала в окружающую среду. Таким

образом, процесс сушки является сочетанием связанных друг с другом процессов

тепло и массообмена (влагообмена).

По способу подвода тепла к высушиваемому

материалу различают следующие виды сушки:

1. конвективная сушка - путем

непосредственного соприкосновения высушиваемого материала с сушильным агентом,

в качестве которого обычно используют нагретый воздух или топочные газы (как

правило в смеси с воздухом) ;

2. контактная сушка - путем передачи тепла

от теплоносителя к материалу через разделяющую их стенку;

. радиационная сушка - путем передачи

тепла инфракрасным излучением;

. диэлектрическая сушка - путем

нагревания в поле тока высокой частоты;

. сублимационная сушка - сушка в

замороженном состоянии при глубоком вакууме. По способу передачи тепла этот вид

сушки аналогичен контактной, но своеобразие процесса заставляет выделять

сублимационную сушку в особую форму.

Последние три вида сушки применяются

относительно редко и обычно называются специальными видами сушки.

Сушилки с кипящим (псевдоожиженным)

слоем

Эти сушилки являются одним из прогрессивных

типов аппарата для сушки. Процесс в кипящем слое позволяет значительно

увеличить поверхность контакта между частицами материала и сушильным агентом,

интенсифицировать испарение влаги из материала и сократить (до нескольких

минут) продолжительность сушки. Сушилки с кипящим слоем в настоящее время

успешно применяются в химической промышленности не только для сушки

сильносыпучих зернистых материалов (например: минеральных и органических

солей), но и материалов, подверженных коксованию (например: сульфат аммония,

поливинилхлорид, полиэтилен и некоторые другие полимеры), а также разнообразных

материалов (пигментов, анилиновых красителей, растворов, расплавов и

суспензий).

Эти сушилки делятся на однокамерные и

многокамерные. Многокамерные сушилки более сложны по конструкции (и

соответственно в эксплуатации), чем однокамерные, требуют больших удельных

расходов сушильного агента и электроэнергии. Кроме того, процесс в них труднее

поддается автоматизации. Применение многокамерных сушилок целесообразно лишь

для материалов со значительным сопротивлением внутренней диффузии влаги,

требующих длительной сушки, а также для материалов, нуждающихся в регулировании

температурного режима сушки. В них удобно совмещать процессы сушки и

охлаждения.

1. Технологическая схема

- бункер; 2 - питатель; 3 -

газораспределительная решетка; 4 - камера сушки; 5 - смесительная камера; 6 -

вентилятор; 7 - штуцер для выгрузки высушенного материала; 8 - транспортер; 9 -

циклон; 10 - батарейный пылеуловитель.

Высушиваемый материал подается из бункера 1

питателем 2 в слой материала, “кипящего” на газораспределительной решетке 3 в

камере 4 сушилки. Сушильный агент - горячий воздух или топочные газы,

разбавленные воздухом, который подается в смесительную камеру 5 вентилятором 6

- проходит с заданной скоростью через отверстия решетки 3 и поддерживает на ней

материал в кипящем состоянии. Высушенный материал ссыпается через штуцер 7

несколько выше решетки 3 и удаляется транспортером 8. отработанные газы

очищаются от унесенной пыли в циклоне 9 и батарейном пылеуловителе ( рукавных

фильтрах ) 10, после чего выбрасывается в атмосферу.

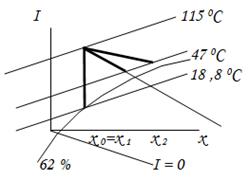

2. Материальный и тепловой баланс

сушильной установки

Производительность аппарата по материалу,

поступающему в сушилку:

(

( )

)

Количество испаряемой влаги

(

( )

)

Расход тепла

а) на испарение влаги

- удельная теплота испарения при 2730

К [1]

- удельная теплота испарения при 2730

К [1]

температура на входе в сушилку, ее

принимаем равной температуре окружающего воздуха ( для города Воронеж )

температура на входе в сушилку, ее

принимаем равной температуре окружающего воздуха ( для города Воронеж )  0С

0С

- теплоемкость водяного пара

- теплоемкость водяного пара

б) на нагрев материала

- теплоемкость материала

- теплоемкость материала

0С - температура материала на

выходе из сушилки

0С - температура материала на

выходе из сушилки

принимаем равными 15% от расхода

тепла на испарение влаги и нагрев материала

г) общий расход тепла

Расход сухого воздуха

Свозд - теплоемкость воздуха при

средней температуре  0С [1]

0С [1]

Удельный расход сухого воздуха

Влагосодержание воздуха на выходе из сушилки

для летних условий города Воронеж

0С

0С  %

%

сушильный установка газораспределительный

баланс

3.

Гидродинамический расчет

Критерий Архимеда

- плотность материала

- плотность материала

М = 29

М = 29

- динамический коэффициент вязкости

воздуха

- динамический коэффициент вязкости

воздуха

Критерий Рейнольдса для начала псевдоожижения

Скорость начала псевдоожижения

Критерий Рейнольдса соответствующий рабочему

режиму псевдоожижения

Принимаем поразность слоя  для

устойчивого состояния

для

устойчивого состояния

Рабочая скорость

Находим площадь сечения

газораспределительной решетки по уравнению расхода

Диаметр решетки

Принимаем

по ГОСТу

по ГОСТу

Уточним рабочую скорость

Рассчитаем заново Sреш

и vраб

Критерий  для воздуха

при 45 0С

для воздуха

при 45 0С

Теплопроводность воздуха

Критерий

Коэффициент межфазного теплообмена

Число единиц переноса сушки

Удельная поверхность зернистого материала

- фактор формы зерен материала

- фактор формы зерен материала

Принимаем частицы шарообразной формы

Найдем объем псевдоожиженного слоя необходимый

для достижения заданной влажности в расчетных условиях

- теплоемкость воздуха при t2

- теплоемкость воздуха при t2

Требуемая высота слоя

Из практических рекомендаций высоту

кипящего слоя в сушилке принимаем в 4 раза больше высоты зоны действия струй из

отверстий решетки

Высота сепарационного пространства

Высота аппарата

Проверка условий выноса из аппарата мелких

частиц

т. к.

<

<

, то можно использовать аппарат с

цилиндрической обечайкой

, то можно использовать аппарат с

цилиндрической обечайкой

Проверка условий псевдоожижения частиц

наибольшего диаметра

Скорость газа непосредственно у решетки из-за

более высокой температуры будет больше

принимаем долю живого сечения

Скорость газа в отверстии решетки

Скорость псевдоожижения частиц максимального

размера

- коэффициент псевдоожижения

- коэффициент псевдоожижения

Критерий Архимеда для максимальных частиц

Критерий Рейнольдса для момента

начала псевдоожижения ( )

)

Скорость газа для ожижения частиц максимального

размера

Условие псевдоожижения

>

>

4. Конструктивный расчет

4.1 Подбор газораспределительного

устройства

Выбираем газораспределительную сотовую решетку,

которая не имеет недостатков, но значительно сложнее в изготовлении. [2]

Число отверстий в решетке

принимаем расположение отверстий в

решетке по углам равносторонних треугольников

Рассчитываем поперечные и продольные

шаги

4.2 Расчет калорифера

0С

0С

Поверхность теплопередачи

,

,

где  - расход тепла в калорифере ,

- расход тепла в калорифере ,  -

коэффициент теплопередачи

-

коэффициент теплопередачи

Выбираем оребренный калорифер марки

К В Б О и массовую скорость при этом берем

Выбираем оребренный калорифер К В Б

О - 8 с

и считаем

их количество

и считаем

их количество

Установочная поверхность

теплопередачи

Гидравлическое сопротивление

калорифера

В зависимости от марки калорифера

принимаем е = 0 ,43 m = 1 ,94 [2]

Сопротивление калориферной станции

Расход пара в калорифере

- теплота пара при данном давлении

,

- теплота пара при данном давлении

,

4.3 Расчет загрузочно-выгрузочных

устройств

4.3.1 Расчет винтового питателя

Объемная часовая производительность по влажному

материалу

L = 0 ,5 -

длинна транспортирования

W0 = 0 ,15 -

опытный коэффициент сопротивления

K1 = 1 ,2 -

коэффициент давления

K2 = 1 ,2 -

коэффициент учитывающий режим работы питателя

h = 0 ,9 - К П Д привода

Выбираем марку питателя П В 1 - 100

- 2 [2]

,

,

,

,

4.3.2 Расчет шлюзового загрузителя

Производительность по сухому материалу

Выбираем марку шлюзового загрузителя

П Ш 1 - 100 [2]

,

,

4.4 Расчет системы пылеочистки

Для очистки воздуха применяют циклон и рукавный

фильтр.

Задаемся циклоном типа Ц Н - 15 [3]

- оптимальная скорость газа

- оптимальная скорость газа

Количество очищаемого газа

Площадь сечения циклона

Задаемся числом циклонов n = 2

Рассчитываем диаметр циклона

Уточняем скорость газа в циклоне

Потери давления в циклоне

К = 0 ,965 - поправочный коэффициент

на диаметр циклона

К = 1 - коэффициент на запыленность

газа

К = 0 - коэффициент учитывающий

дополнительные потери давления

x = 155

Считаем критический минимальный

диаметр частиц полностью улавливаемых в циклоне

- ширина входного патрубка

- ширина входного патрубка

- высота входного патрубка

- высота входного патрубка

- диаметр выхлопной трубы

- диаметр выхлопной трубы

- общая высота циклона

- общая высота циклона

4.4.2 Расчет рукавного фильтра

Выбираем рукавный фильтр Ф Р У 11 - 15 [3]

- число секций

- число секций

- число рукавов

- число рукавов

- диаметр рукава

- диаметр рукава

- длина рукава

- длина рукава

Потери давления в фильтре

- сопротивление корпуса аппарата

- сопротивление корпуса аппарата

- сопротивление фильтровальной

перегородки

- сопротивление фильтровальной

перегородки

4.5 Толщина стенки обечайки

Принимаем толщину стенки обечайки

[2]

[2]

4.6 Расчет конического днища

Толщину стенки днища по

конструктивным соображениям принимаем равной толщине стенки обечайки

Определим объем усеченного конуса

,

,

,

,

4.7 Расчет диаметров штуцеров для

входа и выхода газа

4.8 Подбор фланцев

l1 dб .

l1 dб .

- вылет штуцера

- вылет штуцера

hs

hs

D1

D1

Dб

Dб

Dср

Dср

- количество болтов

- количество болтов

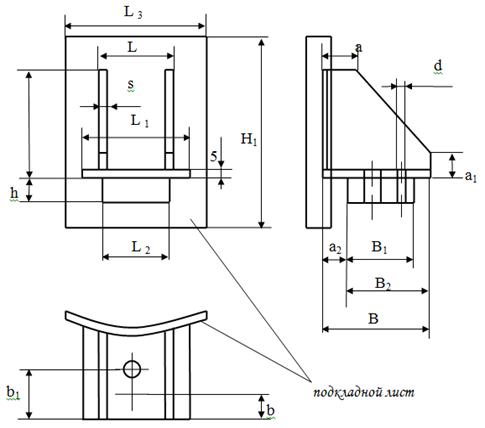

4.9 Расчет и выбор опор аппарата

Определим максимальный вес аппарата

Подбираем 2 опоры ( лапы ) [2]

L = 50 (мм)

h = 6 (мм)=

60 (мм)

s = 4 (мм)=

40 (мм)

a = 15 (мм)=

75 (мм)

a1 = 25 (мм)=

100 (мм)

a2 = 40 (мм)=

55 (мм)

d = 12 (мм)=

60 (мм)

dб

= М10=

15 (мм)

s1 = 8 (мм)=

45 (мм)

H1 = 155 (мм) = 120 (мм)

m = 0,81 (кг)

Общее гидравлическое сопротивление

- коэффициент псевдоожижения

- коэффициент псевдоожижения

>

>

Объемная производительность по

воздуху

Мощность на валу

По параметрам выбираем газодувку

[5]

Марка Т В - 100 - 1 , 12

Электродвигатель А О 2 - 81 - 2

Газодувки с

можно

рассматривать как вентиляторы высокого давления .

можно

рассматривать как вентиляторы высокого давления .

Литература

1. Павлов К.Ф., Романков

П.Г., Носков А.А. ” Примеры и задачи по курсу процессов и аппаратов химической

промышленности”: Л. “Издательство Химия ” , 1976

2. Методичка № 90

. Методичка № 15

. Овчинников, Гусев “ Расчет

и проектирование выпарных установок”

. Борисов Г.С., Брыков В.П.,

Дытнерский Ю.И. “Основные процессы и аппараты химической технологии ” . Пособие

по проектированию: М. Химия ,1991