Разработка технологии сварки обечайки

Разработка технологии

сварки обечайки

1. Разработка технологии сборки и сварки изделия

Под технологическим процессом в машиностроении понимают

последовательное изменение формы или состояния материала в целях получения

изделия определенного вида или качества. Основная цель проектирования

технологического процесса - разработка такого способа изготовления заданного

изделия, который бы являлся наиболее рациональным не только технически, но и

экономически при правильном и полном использовании всех технических

возможностей оборудования и оснастки на наиболее выгодных режимах, при

минимальных затратах времени, рабочей силы, вспомогательных материалов и т.д.

Разработку процесса изготовления конструкций в серийном

производстве, в том числе сварных, выполняют в два этапа: предварительный и

окончательный. [5]

На первом этапе производят расчленение изделий (по их

чертежам на сборочные элементы, технологические узлы, под узлы), установление

рациональной последовательности рабочих операций, а также выбор оптимального

способа сборки и сварки изделия, выбор прогрессивных способов обработки и

установление рациональной последовательности операций изготовления и подготовки

деталей, их сборки и сварки в соответствии с техническими условиями по

обеспечению надлежащего качества изделия, выбор основного и специального

технологического оборудования, оснастки и средств механизации, назначение

режимов сварки и обработки, нормирование и определение трудоемкости

изготовления изделия.

В результате выявляется принципиальная схема технологического

процесса (технологический маршрут), одновременно решаются вопросы, связанные с

выбором оборудования, оснастки и режимов работы. В этом маршруте определяются

все основные операции по изготовлению сварного изделия в принятой последовательности.

Применительно к нашей конструкции принципиальная схема сборочно-сварочного

технологического процесса будет выглядеть следующим образом:

Операция 010 - осуществляются заготовительная операция,

операции формообразования и операции механической обработки:

. Раскрой металла;

. Резка по разметке;

. Зачистка от брызг металла;

. Контроль размеров;

. Производится механическая обработка кромок развертки

в месте сварки (разделка кромок);

. Контроль размеров;

. Вальцовка развертки обечайки корпуса на листогибочной

машине;

. Контроль качества вальцовки, выдержки размеров.

Операция 020 - осуществляется прихватка и сварка стыка

обечайки корпуса:

1. Зачистить поверхности под сварку от грязи и ржавчины на

ширине не менее 20 мм;

2. Прихватить стык обечайки корпуса минимум в 6 местах,

выдерживая размер;

. Сварить с зачисткой шва после каждого прохода;

. Зачистить сварной шов с внутренней стороны;

. Заварить корень шва с внутренней стороны;

. Зачистить сварной шов и поверхности деталей от брызг

металла;

. Произвести ВИК;

. Уложить сборку на складское место.

Операция 030 - осуществляется неразрушающий контроль

сварного шва.

2. Выбор способа получения заготовок

.1 Раскрой

Исходные данные:

Ширина - 1500 мм;

Внутренний диаметр - 1400 мм;

Толщина(S) - 12 мм;

σпр сталь 10Х17Н13М2Т - 530

МПа.

Для получения заготовок используются различные операции:

раскрой, резка, гибка, прессование, объемная и листовая штамповка и т.д. [1]

Определяем длину развертки обечайки по формуле 1:

|

(1) (1)

|

|

где  - длина развертки обечайки;

- длина развертки обечайки;  - внутренний диаметр обечайки;

- внутренний диаметр обечайки;  - толщина металла.

- толщина металла.

мм

мм

По ГОСТ 19903-74 выбираем лист

2000×000.

Определим коэффициент использования материала:

|

(2) (2)

|

|

где  площадь материала изделия;

площадь материала изделия;

площадь материала заготовки.

площадь материала заготовки.

Ким≥75%, следовательно материал расходуется

рационально.

Оставшийся после раскроя металл пойдет на изготовление

деталей данного цеха или других цехов завода.

2.2 Резка

Для резки металла в данном реферате применяется установка

автоматизированного плазменного раскроя CyberSTEP - CyberCUT 2060 с источником

плазменной резки Kjellberg - HiFocus 440i

Установка автоматизированного плазменного

раскроя CyberCUT 2060 позволяет резать листовой металл размерами до 2000 х 9000

мм.

Конструкция установки представляет собой

портал с двусторонним приводом, перемещающийся по продольным рельсовым

направляющим, и суппорта с закрепленным на нем плазмотроном.

На суппорте установлена система

регулировки высоты плазмотрона THC, которая обеспечивает автоматическое

поддержание требуемой высоты в процессе резки, что обеспечивает высокую

точность, воспроизводимость и качество реза. Система THC контролирует процесс

резки по напряжению дуги, система THC газопламенного резака (если установлен)

имеет емкостный тип управления. Обе системы полностью независимы и обеспечивают

комфортную работу оператора установки.

Система подвода коммуникаций (кабели,

шланги) выполнена с использованием гибких кабельных каналов.

Источник плазменной резки, а так же все

необходимые системы подачи газа подбираются в соответствии с требованиями

заказчика.

Управление установкой осуществляется с

помощью системы ЧПУ.

Таблица 1 - Технические характеристики

установки автоматизированного плазменного раскроя CyberCUT 2060

|

Ширина обрабатываемого листа, мм

|

2000

|

|

Длина обрабатываемого листа, мм

|

9000

|

|

Вертикальный ход перемещения плазмотрона, мм

|

150

|

|

Длина рельсового пути (с учетом парковочной

зоны), мм

|

9800

|

|

Скорость позиционирования, мм/мин

|

до 30000

|

|

Точность воспроизведения заданного контура, мм

|

± 0,1

|

|

Стабилизация расстояния между плазмотроном и

поверхностью заготовки

|

автоматическая

|

|

Система питания

|

220В, 50 Гц

|

|

Потребляемая мощность, кВт

|

|

Условия эксплуатации

|

закрытое помещение цеха +5…+40˚С

|

Источник плазменной резки Kjellberg -

HiFocus 440i

Самый мощный в линейке источник плазменной

резки металла.

Имеет высокую гибкость применения для

плазменной резки металла толщиной от 0,5 до 120 мм.

Обеспечивает максимальную продуктивность

при высокой скорости плазменной резки и минимальных эксплуатационных расходах.

Источник плазменной резки HiFocus 440i

использует технологию Contour Cut для резки мелких контуров и малых отверстий в

конструкционной стали.

Таблица 2 - Технические характеристики

источника плазменной резки Kjellberg - HiFocus 440i

|

Напряжение питания

|

400 В; 3-фазы; 50Гц

|

|

Подключаемая нагрузка

|

макс. 127 КВт

|

|

Плазмообразующий газ Газ для маркировки

|

Воздух, Кислород, Азот / Водород (forming gas:

N2 - 95%, H2 - 5%), Аргон / Водород Аргон

|

|

Вихревой газ

|

Воздух, Азот, Кислород

|

|

Режим плазменной резки

|

20 - 440 A, пошагово; 200 V, 440

A / 100% ПВ

|

|

Режим маркировки маркировки

|

5 - 50 A, пошагово

|

|

Диапазон толщины металла: Высоколегированная

сталь Углеродистая

|

1.0 - 120 мм 0.5 - 120 мм

|

|

Рекомендуемая толщина металла:

Высоколегированная сталь Углеродистая сталь

|

1.0 - 80 мм 0.5 - 60 мм

|

|

Прожиг

|

до 50 мм

|

|

Масса

|

589 кг

|

|

Габаритные размеры (L x W x H)

|

1030 x 680 x 1450 мм

|

2.3 Вальцовка

сварка флюс обечайка плазменный

Для вальцовки используем листогибочную машину с

гидравлическим приводом LHF-1260Н.

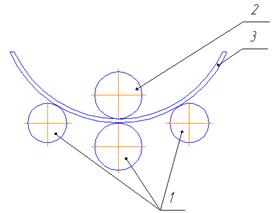

Рисунок 2 - Схема листогибочной машины с гидравлическим

приводом LHF-1260Н: 1 - нижние валки; 2 - верхний валок; 3 - изгибаемый лист

Таблица 3 - Технические характеристики листогибочной машины с

гидравлическим приводом LHF-1260Н

|

Параметры

|

Значения

|

|

Длинна гибки, мм

|

6100

|

|

Наибольшая толщина изгибаемого листа, мм

|

80

|

|

Диаметр валков, мм

|

800

|

|

Габаритные размеры, мм

|

7695×2350×2620

|

|

Масса, кг

|

105000

|

|

Мощность привода, кВт

|

255

|

3. Расчет режимов автоматической сварки под флюсом

Сварной шов обечайки варится автоматической сваркой под

флюсом, следовательно, к нему можно применить следующую методику расчета [1]:

Исходные данные: основной материал - сталь (10Х17Н13М2Т);

толщина свариваемых деталей - S = 12 мм.

Рисунок 3 - Сварной шов при автоматической сварке под слоем флюса

1. Выбираем диаметр электродной проволоки:

dэ=3 мм для шва №1 и для dэ=4 мм для шва №2. Выбор

такого диаметра проволоки сопряжен с рядом факторов: пониженные токи сварки,

минимальное тепловложение, высокое качество шва окупает меньшую

производительность по сравнению с проволоками большего диаметра.

. Для диаметра электродной проволоки 3 мм в расчетах

будем использовать сварной ток Iсв= 280…300 А., а для проволоки 4 мм будем

использовать ток 480 А.

. Определяем величину напряжения на дуге по

эмпирической зависимости:

,

,

Принимаем напряжение Uсв=32 В для 4 мм и Uсв=28 В

для 3 мм.

4. Определяем площадь сечения наплавленного металла шва

за данный проход исходя из рисунка 3:

,

,

Так как площадь наплавленного металла меньше рекомендуемой

площади (не более 100 мм2), то сварку будем вести в один проход.

. Определяем скорость сварки одного прохода:

, для dэ=4 мм

, для dэ=4 мм

, для dэ=3 мм

, для dэ=3 мм

Принимаем 35 м/ч

где ψ - потери

электродного металла вследствие испарения разбрызгивания и окисления, %. Обычно

ψ=7…15%.

Для расчетов ψ принимают

10%.

6. Определяем скорость подачи проволоки:

В таблице 4 представлены рассчитанные параметры режимов

сварки.

Таблица 4 - Параметры режимов автоматической сварки шва под

флюсом

|

Диаметр электродной проволоки, мм

|

Сварочный ток, А

|

Сварочное напряжение, В

|

Скорость сварки, м/ч

|

Скорость подачи проволоки, м/ч.

|

|

3

|

480

|

30

|

35

|

68,5

|

|

4

|

280

|

32

|

57

|

62,5

|

4. Расчет режимов дуговой сварки

Сварной шов обечайки варится электрошлаковой сваркой.

Следовательно, к нему можно применить следующую методику расчета [1]:

Исходные данные: основной материал - сталь (10Х17Н13М2Т);

толщина свариваемых деталей - S = 12 мм.

Рисунок 4 - Сварной шов при ручной дуговой сварке

Согласно рекомендациям для 10Х17Н13М2Т выбираем электроды ЭА-400.

1. Выбираем диаметр электрода согласно рекомендациям

- 5 мм оптимальный вариант для РД сварки покрытыми электродами.

2. Определяем силу сварочного тока:

А

А

3. Берем значение I=180А

4. Оптимальное напряжение на дуге электродов ЭА-400

находится в пределах 22…24 В. Для расчетов принимаем Uд=24В.

Определение длины дуги lд=(0,5…1,2) dэл

Dэл=5 мм lд=(0,5.. 1,2)∙5=2,5…6 мм.

5. Рассчитываем скорость сварки:

6. Определение числа проходов:

n =6

в моем случае составляет 30,4

в моем случае составляет 30,4  , то потребное количество

проходов будет равно 1

, то потребное количество

проходов будет равно 1

7. Расход электродов

Для того чтобы проворить шов длиной 4433,7 мм потребуется 2,2

кг электродов.

8. Время работы оборудования

14 мин

14 мин

Вывод: В таблице 5 представлены рассчитанные параметры

режимов сварки.

Таблица 5 - Параметры режимов ручной дуговой сварки.

|

Диаметр электрода, мм

|

Сварочный ток, А

|

Сварочное напряжение, В

|

Скорость сварки, м/ч

|

|

3

|

100-110

|

22-26

|

8,8 м/ч

|

|

5

|

180

|

|

|

5. Выбор сварочного оборудования

Для

РД сварки используем форсаж-250

Таблица 3 - Технические характеристики

|

Наименование параметра

|

Значение

|

|

Напряжение питания, В

|

3х380

|

|

Допустимые отклонения напряжения, %

|

|

Номинальный сварочный ток, А

|

250

|

|

Диапазон регулирования сварочного тока, А

|

15-250

|

|

Потребляемая мощность, кВА

|

10

|

|

Продолжительность включения (ПВ), %

|

80

|

|

Диаметр электрода, мм

|

1,6-5,0

|

|

Напряжение холостого хода, В

|

95

|

|

Габаритные размеры ДхШхВ, мм

|

430х190х350

|

|

Масса, кг

|

13,6

|

|

Температурный диапазон, °С

|

|

Заключение

В результате проделанной работы мною был разработан

технологический процесс изготовления обечайки промывной колонны. В работе

использовались разные методы заготовительных, формообразующих,

механообрабатывающих, сборочно-сварочных, контрольных и других операций, в

результате чего схема технологического процесса подобрана наиболее рационально,

с учетом всех конструктивных и технических элементов.

В зависимости от скорости сварки наиболее эффективно

использовать автоматическую сварку под слоем флюса.

Список источников

1

Инженерно-технологические

основы подготовки сварочного производства/ под редакцией д.т.н. профессора

Розена А.Е. Пенза 2010.

2

Справочник

сталей и сплавов/ Под ред. В.Т. Сорокина - М.: Машиностроение, 1989 -640 с.

3

Сварка

и свариваемые материалы: В 3 т. Свариваемость материалов. Справоч. изд./ Под

ред. Э.Л. Макарова.-М.: Металлургия, 1991. Т1. - 528 с.

4

Потапьевский

А.Г. Сварка в защитных газах плавящимся электродом. - М.: Машиностроение, 1974.

- 238 с.

5

Попков

А.М. Расчет параметров режима сварки и технологических характеристик дугового

разряда в углекислом газе. // Свароч. пр-во. 1989. №8. С. 16.

6

Общемашиностроительные

укрупненные нормативы времени на дуговую сварку в среде углекислого газа. - М.:

Экономика, 1980. - 193 с.

7

Промышленное

оборудование. - Каталог. №5, М.: Дюкон, 2001. - 98 с.

8

Контроль

качества сварки /Под. ред. В.Н. Волченко. - М.: Машиностроение, 1975. - 328 с.

9

Павеле

Л.А., Рыбаков А.С. Производство технологического оборудования. Методические

указания по выполнению курсового проекта для студентов направления 551800

«Технологические машины и оборудование». Тула, 2003. - 33 с.

10 Красовский А.И. Основы

проектирования сварочных цехов. - М.: Машиностроение, 1980. - 319 с.

11 Элементы и устройства

пневмоавтоматики высокого давления: Отрасл. Каталог / Под ред. Кудрявцева В.И.

- ВНИИгидропривод. - М.:ВНИИТЭМР, 1990.-184 с.