Схема производства и состав инструментального цеха

Содержание

Введение

. Описание участка

. Технологический раздел

.1 Маршрутная технология

.2 Расчёт технологических режимов и

нормирование операций

.3 Подбор технологического

оборудования

. Экологичность и безопасность

Список используемой литературы

Введение

Современный мир немыслим без машин. Любая машина

в процессе эксплуатации теряет свои первоначальные свойства из-за изнашивания

деталей, из которых она изготовлена, поэтому для того чтобы машина как можно

дольше выполняла свои функции её необходимо ремонтировать. Одним из основных

вопросов ремонтного производства является восстановление деталей. Важным

условием является восстановление до уровня новых при наименьших затратах на

ремонт.

Теоретические основы технического обслуживания и

ремонта машинотракторного парка опираются на положения теорий трения и смазки,

износа и старения машин.

Современное ремонтное производство располагает

многими способами восстановления и устранения неисправностей деталей,

обеспечивающими их высокую долговечность и возможность неоднократного

использования. Некоторые из них рассматриваются и производятся в настоящей

работе.

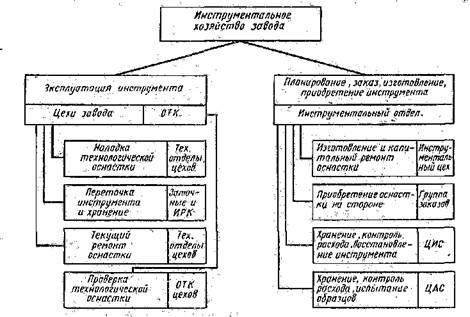

1. Описание участка

Проектирование инструментальных

цехов

Схема производства и состав

инструментального цеха

Инструментальное хозяйство представляет собой

комплекс служб , связанных с обеспечением и правильной организацией

эксплуатации инструмента на заводе . Этот комплекс включает: инструментальный

цех; общезаводской центральный, инструментальный склад (ЦИС) и центральный

абразивный склад (ЦАС), инструментально раздаточные кладовые (ИРК) и заточные

отделения в цехах; мастерские для текущего ремонта приспособлений и всей

технологической оснастки в механосборочных цехах, а также общезаводские

планирующие органы по обеспечению нормальной производственной деятельности

завода всеми видами оснастки .Общее руководство всем инструментальным

хозяйством завода осуществляет инструментальный отдел. Основной задачей

инструментального отдела завода является организация своевременного обеспечений

всех подразделений производства инструментом и технологической оснасткой как

путем закупки их со стороны, так и изготовлением на своем заводе, а также

контроль за правильной эксплуатацией инструментов в цехах завода. Стандартный

инструмент обычно изготовляется специализированными инструментальными заводами.

Специальный инструмент и приспособления изготовляются в инструментальном цехе

самого машиностроительного завода и лишь частично приобретаются со стороны по

кооперации.

Централизованное изготовление технологической

оснастки и инструментов на специализированных предприятиях резко снижает

стоимость и повышает качество, поэтому в настоящее время все машиностроительные

Министерства стремятся расширить централизованное производство нормализованного

инструмента и оснастки как на специализированных заводах, так и в действующих

крупных инструментальных цехах машиностроительных заводов на основе развития

отраслевой специализации кооперирования. При обоснований строительства и

разработке заданий на проектирование новых машиностроительных заводов должна

быть проверена возможность получения инструмента и оснастки со

специализированных предприятий. Должно предусматриваться также строительство в

промышленных районах специализированных инструментальных предприятий. Только

при нецелесообразности строительства такого предприятия или его невозможности

удовлетворить потребности входящих в данный район машиностроительных заводов, в

составе последних создаются свои инструментальные цехи для изготовления

преимущественно специального инструмента и оснастки.

Таким образом, главным назначением

инструментального цеха является изготовление специальной технологической

оснастки и инструмента, в количестве, необходимом для обеспечения выполнения

программы и подготовки производства при освоении новых изделий. Инструментальный

цех изготовляет инструмент и оснастку и производит их капитальный ремонт.

Остальные функции инструментального хозяйства относятся к другим

подразделениям. Приёмку, хранение и выдачу инструментов выполняют ЦИС завода и

ИРК цехов; переточку инструментов - заточные отделений цехов; проверку и

технический надзор за правильностью использования оснастки ОТК завода; наладку

инструментов на станках технические службы механических цехов; наблюдение за

уровнем запаса инструментов и соблюдением норм и расхода, а также

восстановление инструмента- также выполняет ЦИС; хранение, проверку и

восстановление абразивов обеспечивает ЦАС (рис: 1).

Рис.1 Схема организации инструментального

хозяйства завода

Объём производства инструментального цеха,

механосборочного завода несколько меньше чем комплексного завода, так как в

первом не изготовляются штампы для горячей штамповки и моделей для литья. Для

инструментального цеха механосборочного завода номенклатура оснастки,

применяемой в основных производственных цехах, обычно составляется из 5

следующих видов: станочные, сборочные, сварочные приспособления, режущий

инструмент, вспомогательный инструмент (оправки режущего инструмента, патроны

для зажима режущего инструмента, резцы, державки, борштанги для расточки,

конуса для сверл, метчиков, зенкеров и т.д.); измерительный инструмент,

приспособления и приборы; слесарно-монтажный инструмент; штампы для холодной

листовой штамповки и холодного выдавливания (если на заводе выполняются соответствующие

работы). Схема производства инструмента может быть либо комплексной либо

раздельной . При комплексной схеме изготовления капитальный и текущий ремонт

оснастки, восстановление инструмента и его переточка сосредотачиваются в

инструментальном цехе (эта схема применяется в основном, на небольших заводах

мелкосерийного производства). При раздельной схеме изготовление и капитальный

ремонт оснастки производятся в инструментальном цехе, а текущий ремонт и

переточка - в основных крупных механосборочных корпусах. Такая схема

применяется в крупносерийном и массовом производстве. Восстановление

инструмента и переделку его на другие типоразмеры часто поручают ЦИСу, потому

что технологический процесс восстановления и переделки инструментов

индивидуален и специфичен. Участок восстановления инструмента организуют в

инструментальном цехе или непосредственно при ЦИСе. Термическая обработка

восстанавливаемого инструмента производится в термической мастерской

инструментального цеха. Пункт для проверки абразивных кругов на прочность и

мастерскую восстановления абразивов располагают в ЦАСе, который, так же как и

ЦИС, размещают в главном магазине завода или в корпусе вспомогательных цехов.

Состав отделений и участков инструментального

цеха, может быть следующим:

а) отрезное отделение (отрезка заготовок для

кузнечного и механических отделений инструментального цеха);

б) отделение изготовления режущих инструментов,

включая резцы (при большом количестве резцов участок их изготовления выделяется

в самостоятельное отделение);

в) отделение по изготовлению приспособлений с

участком для сборки УСП (универсально-сборных приспособлений);

г) отделение по изготовлению вспомогательных

инструментов и наладок на многорезцовые автоматы и полуавтоматы и другие

станки;

д) отделение по изготовлению измерительных

инструментов, контрольных приспособлений и приборов;

е) отделение по изготовлению листовых штампов и

пресс-форм (если оно включается в задание на проектирование);

ж)кузница; термическое и сварочное отделения или

участки, отделение металлопокрытий

з) заточная мастерская по переточке инструментов

второго порядка (в ряде случаев эта мастерская совмещается с участком

восстановления режущих и слесарных инструментов);

и) участок по изготовлению стандартных деталей;

к) мастерская механика цеха (ремонтная база);

л) измерительная лаборатория;

м) экспериментальное отделение (это отделение

организуют при инструментальном цехе в том случае, если на заводе не создается

специального экспериментального цеха) .

При малом общем количестве станков в инструментальном

цехе (примерно до 50 станков) некоторые из перечисленных отделений и участков

объединяются в той или иной комбинации.

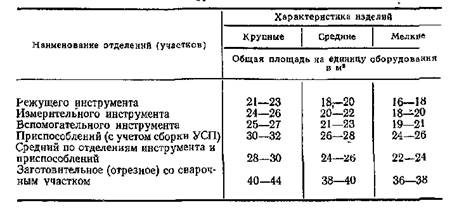

Ниже приведены средние значения размеров общей

площади цеха, приходящиеся на единицу основного оборудования отделений

инструментального цеха. В общую площадь на единицу оборудования включены

площади: термических, кузнечных, литейных и гальванических участков;

складов литья, поковок и металла; измерительных лабораторий, конторских и

бытовых помещений. Учтены также площади цеховых кладовых, трансформаторных

подстанций, тепловых пунктов, помещений для вентиляции и кондиционирования

воздуха.

Размеры площадей вспомогательных помещений в

нормах технологического проектирования даются также на один основной станок

цеха раздельно по помещениям: инструментально-раздаточные и промежуточные

кладовые; комплектовочная кладовая для отделений и кладовая приспособлений;

помещения для дежурных электриков и смазчиков; кладовая масел (для каждого

помещения); кладовая вспомогательных материалов; контрольно-проверочный пункт

(измерительная лаборатория ОТ К цеха) помещения для вентиляционных устройств и

кондиционеров. Площади ремонтной базы механика и кладовой при ней определяются

по нормам технологического проектирования ремонтно-механических цехов и цеховых

ремонтных баз.

На заводах большого масштаба выпуска изделий

(например, автомобильные заводы массового производства) инструментальные цехи

располагают в отдельном здании или в корпусе вспомогательных цехов (КВЦ), а на

заводах малого масштаба в общем корпусе (механосборочном),

Приняв то или иное решение о месте размещения

инструментального цеха (в отдельном зданий корпусе вспомогательных цехов или в

механосборочном корпусе) можно приступить к компоновке цеха, учитывая следующие

общие соображения по компоновке.

Сетка колонн здания принимается 18x2

или 24x12 м; высота выбирается по тем же данным, по который она определяется

для механических цехов. В отделениях изготовления приспособлений и холодных

штампов должна быть подъемная кран-балка грузоподъемностью 3-5 т при высоте 7,2

или 8,4 м до низа строительной фермы при наличии крупного оборудования

необходим мостовой кран грузоподъемностью 10-20 т при высоте до головки рельс

подкранового пути 8,15 или 9,65 м.

Компоновка площадей инструментального цеха

выполняется так, чтобы его участки по возможности были расположены по

направлению хода технологического процесса обработки наиболее сложной и крупной

оснастки данного завода.

Рис. 2 Схемa

компоновки инструментального цеха в отдельном здании

Для боле ясного пpедстaвлeния о компоновке

участков и отделений ниже представлена схема компоновки инструментального цеха

в отдельном здании с количеством основных станков цеха примерно 150-160 единиц (рис.

2). Цех имеет два основных производственных пролета 1 и 2, в которых

расположены все его основные отделения, и вспомогательный пролет 3, в котором

располагаются вспомогательные и бытовые помещения. Цех имеет также один

продольный магистральный и два поперечных проезда. Такое расположение проездов

позволяет подъехать к любому отделению цеха, следовательно, все его отделения

могут обслуживаться электрокарами, что очень важно для обеспечения

оперативности транспорта в производстве. Кроме того, такое расположение

проездов улучшает также и пожарную безопасность. Металл поступает в цех по

главному продольному проезду с левой стороны цеха в направлении стрелки, откуда

он попадает в склад металла, расположенный в начале главного проезда. Из склада

металл подается в рядом расположенное отрезное и заготовительное отделение 2.

Если деталь надо делать из поковки, то заготовка

передается в кузницу 3, которая расположена рядом с заготовительным

отделением.

Далее поковка направляется в термическое

отделение 4 и потом уже в соответствующее основное производственное

отделение цеха. В тех случаях, когда термическая обработка поковки не

требуется, она может быть направлена в соответствующее отделение как через

термическое, так и через заготовительное отделение. Если деталь изготовляется

непосредственно из нарезанной в отделений заготовки, то последняя из этого

отделения направляется по главному проезду в соответствующее основное отделение

цеха.

Большое количество заготовок без применение

процесса ковки направляется в отделение изготовления резцов 5, поэтому данное

отделение и расположено рядом с заготовительным.

Наибольшее количество площадей инструментального

цеха занимает отделение режущего инструмента 6; кроме того, это

отделение в первую очередь связано с термической обработкой, поэтому оно и

расположено вслед за термическим отделением.

Отделение режущего инструмента расположено в

двух главных пролетах цеха 1 и 2. В правом углу отделения имеется

заточной станок 6а, для заточки выпускаемого режущего

инструмента. Этот же участок может обслуживать и переточку инструмента второго

порядка для всего инструментального цеха.

Далее расположено отделение изготовления

измерительного инструмента 7, которое в первом пролете получает не только

верхний свет от фонарей, но хороший боковой свет от окон, что очень важно для

изготовления измерительных точных инструментов и контрольных приспособлений.

Рядом расположены отделения приспособлений и заготовительного инструмента 8 и

далее отделения изготовления холодных штампов и пресс-форм 9. Оба отделения

расположены в двух пролетах 1 и 2, и каждое из них имеет участок, который можно

расположить около окна.

Таким образом, в обоих отделениях можно

располагать около окон слесарные участки, требующие хорошей освещенности, что

улучшает качество сборки приспособлений и холодных штампов.

Напротив отделения штампов выделен небольшой

участок металлопокрытий 10. Этот процесс в основном требуется для

изготовления штампов и частично вспомогательных инструментов и приспособлений,

хотя он может потребоваться и при изготовлении других видов инструмента. Здесь

же располагается и кладовая холодных штампов 11 и промежуточная кладовая

данного отделения.

Как видно из данной схемы, все отделения в

которых может потребоваться подвесная кран-балка грузоподъёмностью 3-5 т,

например отделения для изготовления и сборки тяжелых приспособлений 8 у

контрольно-измерительных приспособлений 7 или для тяжелых штампов 9,

расположены так, чтобы их можно было обслужить катучей легкой балкой с

управлением снизу (без крановщика).

Все цеховое оборудование1 обслуживается

отделением механика 13, которое для удобства обслуживания расположено в центре

цеха. Кузнечное 3 и термическое отделения 4 отделены от центральной части цеха

капитальными стенами. Также капитальными стенами отделен весь вспомогательный

пролет цеха 3, бытовые помещения 12 и помещения трансформаторной подстанции 7,

которая отделена от цеха капитальной стеной, что и показано на схеме.

Вспомогательный пролет, расположенный в стороне от основных цехов завода, имеет

входы как раз с их стороны, поэтому и связь с ними осуществляется наиболее

просто. С левой стороны цеха во вспомогательном пролете отводится помещение для

склада абразивов 14 и для, инструментов 15, а также для

приспособлений инструментального цеха и других нужд; напротив складов имеется

небольшой участок 16 для переделки износившихся инструментов на другие

размеры.

Некоторые участки и отделения имеют перегородки,

отделяющие их от других участков, однако основные отделения режущего

инструмента 6 и измерительного 7, приспособлений и вспомогательного

инструмента 8, холодных штампов 9 не имеют никаких перегородок, чтобы не

затемнять цех. Они отделены только граничной чертой, показанной штриховой

линией. Заточная (6а) имеет стеклянную перегородку и должна быть

оборудована особой вентиляцией.

Стеклянными перегородками выделяют также участок

координатно-расточных станков 8а, располагаемый в отделении

приспособлений и штампов. В нем также имеется возможность пользоваться

кран-балкой обслуживающей пролет. Под термическим отделением и даже кузницей

сделан подвал для размещения всех трубопроводов и систем вентиляции. Контора

цеха 12 размещена в пролете 3. Если площадь для нее недостаточна, то

делают второй этаж.

3. Технологический раздел

.1 Маршрутная технология

|

№

операции

|

Наименование

операции. Переход

|

Оборудование

|

Приспособление

|

|

005

|

Моечная

|

Установка

ОМ-1438А

|

Лабомид-203

|

|

010

|

Контрольно-измерительная

|

Поверочная

плита ГОСТ 10905-86

|

Щуп,

индиикаторный нутромер, линейка измерительная

|

|

015

|

Кузнечная

|

Две

пластины из мягкого металла

|

Молоток

|

|

Удалить

прогиб поверхности Д, выдерживая размер  мм мм

|

|

|

|

020

|

Слесарная

|

Станок

отрезной 3Г245

|

Круг

отрезной ГОСТ 2345-84

|

|

Переход

1.Отрезание металлической пластина толщиной  мм, длиной а=200 мм, мм, длиной а=200 мм,

|

|

|

|

Переход

2. Отрезание пластины шириной b=150 мм.

|

|

|

|

025

|

Шлифовальная

|

Плоскошлифовальная

машинка

|

Круг

шлифовальный ГОСТ 2424-67

|

|

Шлифовать

поверхность Е до выведения следов износа

|

|

|

|

Шлифовать

поверхность Ж до появления канавки под сварной шов, выдерживая размер l=100 мм

|

|

|

|

030

|

Сварочная

|

УДГ-301

|

Проволока

Св-1.2Г

|

|

Приварить

металлическую пластину на поверхность Е

|

|

|

|

Заварить

поверхность Ж , выдерживая размер l=100 мм

|

|

|

|

035

|

Сверлильная

|

Вертикально-сверлильный

станок 2Н-125

|

Сверло

из быстрорежущей стали диаметром Dсв = 16 мм

ГОСТ 4010-64

|

|

Сверлить

поверхность Г сверлом D = 16 мм на глубину 30 мм

|

|

|

|

Нарезание

резьбы поверхности Г метчиком М18 на глубину 30 мм

|

|

Метчик

для нарезания внутренней резьбы ГОСТ 9640-62

|

|

040

|

Контрольно-измерительная

|

Поверочная

плита ГОСТ 10905-86

|

Щуп,

линейка измеритель-ная

|

3.2 Расчёт технологических режимов и

нормирование операций

инструментальный технология

нормирование сварка

005 Моечная операция

Применяемый раствор - лабомид-203. Очистка

детали производится путем погружения в раствор концентрацией - 50 г/л при

температуре подогрева 750С.

Срок службы раствора - 42 дня.

Подготовительно-заключительное время

используется на нагрев раствора, корректировку плотности и удаление грязевых

остатков

Тп.з = 14 мин.

Вспомогательное время - это время на погрузку и

выгрузку детали

Тпогр-выгр. = 5 мин.

Основное время мойки детали

Тосн.вр. = 24 мин.

Количество деталей обрабатываемых за один час

n

= П/mд,

где

П - производительность моечной машины марки

ОМ-1438А, П=160 кг/ч;

mд

- масса одной детали.

n

= 160/350 = 0,46 дет/ч.

Оперативное время

Топ = То+Тв = Тосн.вр.+Тпогр-выгр;

Топ =24+5 =29 мин.

При продолжительности рабочей смены равной tсм

= 8,2 и коэффициенте использования Ки = 0,6 часа количество вымытых деталей

составит:

n

= (tсм∙Ки-Тп.з.)∙П;

n

= (8,2∙0,6-14)∙0,46 = 4 детали.

Штучно-калькуляционное время

Тш.-к = То+Тв+Тдоп+Тп.з/n,

где

Тдоп - дополнительное время, равное 3 мин.

Тш.-к = 24+5+3+14/4 = 35,5 мин.

010 Контрольно-измерительная

(дефектовочная) операция

Контрольно-измерительная операция осуществляется

путём замера измерительным инструментом отклонений от нулевого положения. В

данной операции используют щуп, индикаторный нутромер, линейку измерительную.

Внешним осмотром выявлено нарушение сплошности

сварного шва (поверхность Ж) на длину 100 мм:

коррозионный износ (поверхность Е) с

геометрическими размерами а = 150 мм, b

= 100 мм;

вмятина (поверхность Д) с

максимальным значением отклонения  мм и площадью: 150*100 мм;

мм и площадью: 150*100 мм;

срыв резьбы (поверхность Г);

Основное время

То = Т ∙ n,

где

n -

количество замеров. При контроле четырёх поверхностей количество замеров

составит n = 1+2+3+3

= 9 замеров;

Т - время, необходимое для

осуществления одного замера.

То = 0,6 ∙ 9 = 5,4 мин.

Подготовительно-заключительное время

Тп.з = 7,5 мин.

Дополнительное время

Тдоп = 0,3 мин.

Вспомогательное время

Твсп = 0,2 мин.

Штучно-калькуляционное время

Тш.-к = Тдоп+Твсп+То+Тп.з/2;

Тш.-к = 0,3+0,2+5,4+7,5/2= 9,65 мин.

015 Кузнечная

Операция осуществляется на участке

слесарно-механического цеха с помощью двух пластин из мягкого металла,

устанавливаемых с обеих сторон вмятины и молотка удары которого осуществляются

со стороны выпуклости.

Количество ударов равно N=50. Время

на один удар составляет t1=0,05 мин, время между ударами t2=0,017 мин.

Основное время

Тосн.вр. = N*t1 +N* t2

=50*0,05+50*0,017=3,35 мин.

Подготовительно-заключительное время

Тп.з = 3 мин.

Вспомогательное время

Твсп. = 0,7 мин.

Оперативное время

Топ = То+Тв = Тосн.вр.+Твсп;

Топ =3,35+0,7 =4,05 мин.

Штучно-калькуляционное время

Тш.-к = Топ+Тдоп+Тп.з/n,

где

Тдоп - дополнительное время, равное

0,4 мин.

Тш.-к = 4,05+0,4+3/2 = 5,95 мин.

020 Слесарная

Пер. 1: Отрезание пластины толщиной

5мм и длиной 200 мм.

Скорость резания

Vрез = 0,5

м/мин.

Машинное время

Тм = L/ Vрез=0,2/0,5=0,4

мин.

Дополнительное время

Тдоп = 0,3 мин.

Вспомогательное время

Твсп = 1 мин.

Подготовительно-заключительное время

Тп.з = 0,9 мин

Оперативное время

Топ1 = Тм+Твсп = 0,4+1 = 1,4 мин.

Пер. 2: Отрезание пластины шириной

150 мм.

Скорость резания

Vрез = 0,5

м/мин.

Машинное время

Тм = L/ Vрез=0,15/0,5=0,3

мин.

Оперативное время

Топ2 = Тм+Твсп = 0,3+1 = 1,3 мин.

Штучно-калькуляционное время

Тш.-к = Топ1+ Топ2 +Тдоп+Тп.з =

1,4+1,3+0,9+0,3 = 3,9 мин.

025 Шлифовальная

Оборудование: Плоскошлифовальная машина,

круг шлифовальный ГОСТ 2424-67 электрокорунд белый Э6 микротвёрдость 2250кГ/мм2

Шлифовать поверхность Е до выведения

следов износа

Скорость резания

Vрез = 0,6

м/мин.

Машинное время

Тм = 1 мин.

Дополнительное время

Тдоп = 0,52 мин.

Вспомогательное время

Твсп = 0,7 мин.

Подготовительно-заключительное время

Тп.з = 0,8 мин

Оперативное время

Топ = Тм+Твсп = 1+0,7 = 1,7 мин.

Штучно-калькуляционное время

Тш.-к = Топ+Тдоп+Тп.з = 1,7+0,52+0,8

= 3,02 мин.

Шлифовать поверхность Ж до появления

канавки под сварной шов, выдерживая размер l=100 мм.

Скорость резания

Vрез = 0,6

м/мин.

Машинное время

Тм = l/ Vрез=0,1/0,6=0,17

мин.

Дополнительное время

Тдоп = 0,52 мин.

Вспомогательное время

Твсп = 0,7 мин.

Подготовительно-заключительное время

Тп.з = 0,8 мин

Оперативное время

Топ = Тм+Твсп = 0,17+0,7 = 0,87 мин.

Штучно-калькуляционное время

Тш.-к = Топ+Тдоп+Тп.з =

0,87+0,52+0,8 = 2,19 мин.

030 Сварочная

Оборудование: аргонодуговая сварка

УДГ-301, проволока Св-1,2Г

Приварить металлическую пластину на

место коррозионного износа (поверхность Е)

Выбираем рекомендуемые режимы:

диаметр проволоки dПР

= 1,2 мм, ток I

= 150 А, напряжение U

= 18 В,

На основе выбранных величин, определяем скорость

сварки (скорость перемещения дуги относительно детали):

где: КН - коэффициент

наплавки;

КН = 10 г/А×ч

h - высота

валика наплавки, h = 2,5 мм,

S - шаг

наплавки, S = 2×dПР = 2×1,2 = 2,4

мм/об,

r

- плотность металла, r = 7,85

г/см3,

Тогда:

м/мин

м/мин

Скорость подачи проволоки,

обеспечивающей необходимую скорость сварки:

м/мин

м/мин

Основное время

, где

, где

=0,2 м - длина привариваемой

пластины,

=0,2 м - длина привариваемой

пластины,

=0,15 м - ширина привариваемой

пластины,

=0,15 м - ширина привариваемой

пластины,

мин.

мин.

Вспомогательное время

ТВСП = 0,5 мин.

Оперативное время

ТОП = ТО + ТВСП =1,32 + 0,5= 1,82

мин.

Дополнительное время

ТД = 0,15×ТОП = 0,15× 1,82 = 0,27

мин.

Подготовительно-заключительное время

на одну деталь

ТПЗ/n = 4/2 = 2

мин.

Штучно-калькуляционное время

Тш-к = ТОП + ТД + ТПЗ/n = 1,82 +

0,27 + 2 =4,09 мин.

Заварить поверхность Ж, выдерживая

размер l=100мм

Выбираем рекомендуемые режимы:

диаметр проволоки dПР

= 1,2 мм, ток I

= 150 А, напряжение U

= 18 В,

На основе выбранных величин, определяем скорость

сварки (скорость

перемещения дуги относительно детали):

где: КН - коэффициент

наплавки;

КН = 10 г/А×ч

h - высота

валика наплавки, h = 2,5 мм,

S - шаг

наплавки, S = 2×dПР = 2×1,2 = 2,4

мм/об,

r

- плотность металла, r = 7,85

г/см3,

Тогда:

м/мин

м/мин

Скорость подачи проволоки,

обеспечивающей необходимую скорость сварки:

м/мин

м/мин

Основное время

, где

, где

=0,1 м - длина нарушения сплошности

шва,

=0,1 м - длина нарушения сплошности

шва,

мин.

мин.

Вспомогательное время

ТВСП = 0,5 мин.

Оперативное время

ТОП = ТО + ТВСП =0,19 + 0,5= 0,69

мин.

Дополнительное время

ТД = 0,15×ТОП = 0,15× 0,69 = 0,1

мин.

Подготовительно-заключительное время

на одну деталь

ТПЗ/n = 4/2 = 2

мин.

Штучно-калькуляционное время

Тш-к = ТОП + ТД + ТПЗ/n = 0,69 +

0,1 + 2 =2,79 мин.

035 Сверлильная

Переход 1: Сверление

Технологическое оборудование -

вертикально-сверлильный станок 2Н125

Рабочий орган - сверло из быстрорежущей стали

диаметром Dсв = 16 мм и длиной

Lсв = 150 мм.

Продольная подача

S

= 0,62 мм/об.

Длина резания

Lрез

= 30 мм.

Скорость резания на сверлильном станке

Vрез

= Cv∙Dq∙Kv/(Tm∙Sy),

где

Cv -

коэффициент, зависящий от вида назначенной обработки;

D - конечный диаметр

отверстия;

q, m,

y - поправочные

коэффициенты;

Kv -

поправочный коэффициент на скорость резания, учитывающий условия резания

Kv = Kmv∙Kuv∙Klv,

где

Kmv -

коэффициент на обрабатываемый материал = 1;

Kuv -

коэффициент, учитывающий материал инструмента (Р6М5) = 1;

Klv -

коэффициент, учитывающий длину резания = 0,85.

Kv = 1∙1∙0,85

= 0,85;

Т - Механическая стойкость инструмента (сверло

Р6М5) = 70 мин.

Vрез

= 16,8∙160,4∙0,85/(700,2∙0,620,5)

= 23,4 м/мин.

Частота вращения шпинделя

n

= 1000∙Vрез/(π∙D);

n

= 1000∙23,4/(3,14∙16) = 465,8 об/мин.

По паспортным данным подбираем частоту вращения

равную 500 об/мин.

Скорость резания при n

= 500 об/мин составит

Vр

= (π∙D∙n)/1000;

Vр

= (3,14∙16∙500)/1000 = 25,12 м/мин.

Машинное время

Тм = Lрез∙i/(n∙S);

Тм = 30∙1/(500∙0,62) =

0,1 мин.

Дополнительное время

Тдоп = 0,18 мин.

Вспомогательное время

Твсп = 0,98 мин.

Подготовительно-заключительное время

Тп.з = 1,2 мин

Оперативное время

Топ = Тм+Твсп = 0,1+0,98 = 1,08 мин.

Штучно-калькуляционное время

Тш.-к = Топ+Тдоп+Тп.з/n

= 1,08+0,18+1,2 = 2,46 мин.

Переход 2: Нарезание резьбы

Технологическое оборудование -

вертикально-сверлильный станок 2Н125

Рабочий орган - метчик для нарезания внутренней

резьбы М18 по ГОСТ 9640-62

Скорость нарезания резьбы на сверлильном станке

Vр

= Cv∙Dq∙Kv/(Tm∙Sy),

где

Cv -

коэффициент, зависящий от вида назначенной обработки;

D - конечный диаметр

отверстия;

q, m,

y - поправочные

коэффициенты;

Kv -

поправочный коэффициент на скорость резания, учитывающий условия резания

Kv = Kmv∙Kuv∙Klv,

где

Kmv -

коэффициент на обрабатываемый материал = 1;

Kuv -

коэффициент, учитывающий материал инструмента = 1;

Kv = 1∙1∙0,7

= 0,7;

Т - механическая стойкость инструмента = 90 мин.

Vр

= 2,7∙181,2∙0,7/(900,5∙11,2) = 6,4 м /мин.

Частота вращения шпинделя

n

= 1000∙Vр/(π∙D);

n

= 1000∙6,4/(3,14∙18) = 107,9 об/мин.

По паспортным данным подбираем частоту вращения

равную 90 об/мин.

Скорость резания при n

= 90 об/мин составит

Vр

= (π∙D∙n)/1000;

Vр

= (3,14∙18∙90)/1000 = 5,1 м/мин.

Машинное время

Тм = Lр∙i/(n∙S),

где Lр

- длина резьбовой части, Lр=30

мм;

i

- число проходов, i=3;

Тм = 30∙3/(90∙1) = 1

мин.

Дополнительное время

Тдоп = 0,18 мин.

Вспомогательное время

Твсп = 0,98 мин.

Подготовительно-заключительное время

Тп.з = 1,2 мин

Оперативное время

Топ = Тм+Твсп = 1+0,98 = 1,98 мин.

Штучно-калькуляционное время

Тш.-к = Топ+Тдоп+Тп.з/n

= 1,98+0,18+1,2 = 3,36 мин.

040 Контрольно-измерительная

операция

Внешним осмотром выявлено нарушение

сплошности сварного шва (поверхность Ж) на длину 100 мм; коррозионный износ

(поверхность Е) с геометрическими размерами а = 150 мм, b = 100 мм;

вмятина (поверхность Д) с максимальным значением отклонения  мм и

площадью: 150*100 мм; срыв резьбы (поверхность Г).

мм и

площадью: 150*100 мм; срыв резьбы (поверхность Г).

Основное время

То = Т ∙ n,

где

n -

количество замеров. При контроле четырёх поверхностей количество замеров

составит n = 1+2+3+3

= 9 замеров;

Т - время, необходимое для

осуществления одного замера.

То = 0,6 ∙ 9 = 5,4 мин.

Подготовительно-заключительное время

Тп.з = 7,5 мин.

Дополнительное время

Тдоп = 0,3 мин.

Вспомогательное время

Твсп = 0,2 мин.

Штучно-калькуляционное время

Тш.-к = Тдоп+Твсп+То+Тп.з/2;

Тш.-к = 0,3+0,2+5,4+7,5/2= 9,65 мин.

.3 Подбор технологического

оборудования

Лазерная сварка

Лазер представляет собой

генератор электромагнитных волн в широком диапазоне, характеризующихся высокой

степенью монохроматичности и высокой когерентностью. Благодаря этим качествам

лазерное излучение можно сфокусировать на чрезвычайно малую площадь,

теоретически соизмеримую с квадратом длины волны излучения. При этом в

современных лазерных системах достигаются рекордные уровни концентрации энергии

(рис. 3), открывающие новые возможности для обработки материалов.

Рис. 3. Концентрация энергии

различных тепловых источников

Лазерное излучение обеспечивает

высокую концентрацию энергии, значительно превосходящую другие источники

энергии, применяемые при сварке. Электронный луч, используемый в настоящее

время для сварки ответственных конструкций, также обеспечивает достаточно

высокую концентрацию энергии. Однако ЭЛС осуществляется в вакуумных камерах,

что необходимо для устойчивого проведения процесса. Лазерная сварка

принципиально отличается от ЭЛС тем, что не требует вакуумных камер. Процесс

лазерной сварки осуществляется на воздухе либо в среде защитных газов: аргона,

гелия, углекислого газа и т.д. Благодаря этому лазерную сварку можно применять

для соединения элементов крупногабаритных конструкций.

Лазерный луч с помощью

оптических систем легко транспортируется и направляется в труднодоступные

места. При этом обеспечивается надёжное и оперативное управление процессом

лазерной сварки с регулируемыми энергетическими характеристиками. В отличие от

электронного луча, дуги и плазмы на лазерный луч не влияют магнитные поля

свариваемых деталей и технологической оснастки. Это позволяет получать

устойчивое высококачественное формирование сварного соединения по всей длине.

Для сварки металлов

используются твёрдотельные и газовые лазеры как периодического, так и

непериодического действия.

Благодаря высокой концентрации

энергии лазерного излучения в процессе сварки обеспечиваются малый объём

расплавленного металла, незначительные размеры околошовной зоны (ОШЗ)

термического влияния, высокие скорости нагрева и охлаждения металла шва и ОШЗ.

Эти особенности теплового воздействия предопределяют минимальные деформации

сварных конструкций, специфику физико-химических и металлургических процессов в

деталях при лазерной сварке, высокую технологическую прочность и характерные

свойства полученных сварных соединений.

Лазерная сварка осуществляется

в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс

соединения различных металлов толщиной от нескольких микрометров до десятков

миллиметров.

Основными энергетическими

признаками, характеризующими лазерную сварку, являются плотность мощности лазерного

излучения Е, которая определяется отношением мощности лазерного излучения к

площади пятна сфокусированного луча, и длительность воздействия  . На

практике процессы лазерной сварки осуществляют с плотностями мощности излучения

в диапазоне Е =

. На

практике процессы лазерной сварки осуществляют с плотностями мощности излучения

в диапазоне Е =

. Существует

три группы сочетаний плотности мощности излучения Е и длительности воздействия

. Существует

три группы сочетаний плотности мощности излучения Е и длительности воздействия  .

.

. Е =

;

;  >

> с. В эту

группу входят методы сварки непрерывным лазерным излучением.

с. В эту

группу входят методы сварки непрерывным лазерным излучением.

. Е =

;

;  <

< с. В эту

группу входят методы сварки импульсно-периодическим лазерным излучением.

с. В эту

группу входят методы сварки импульсно-периодическим лазерным излучением.

. Е =

;

;  <

< <

< .

Длительность импульсов указанного диапазона превышает соответствующие значения

во второй группе. Проплавление на всю глубину осуществляется в процессе

воздействия импульса, т.е. при действии импульса формируется точечное сварное

соединение. Сочетание плотности мощности и времени воздействия из указанного

диапазона обеспечивает проплавление малых толщин.

.

Длительность импульсов указанного диапазона превышает соответствующие значения

во второй группе. Проплавление на всю глубину осуществляется в процессе

воздействия импульса, т.е. при действии импульса формируется точечное сварное

соединение. Сочетание плотности мощности и времени воздействия из указанного

диапазона обеспечивает проплавление малых толщин.

3. Экологичность и безопасность

Определение количества вредных

веществ, выделяющихся через неплотности фланцевых соединений из аппарата диаметром

1,4 м и высотой 2,5 м. Степень заполнения жидкостью  = 0,7.

= 0,7.

Исходные данные.

Состав жидкости в аппарате, % (мас):

вода - 40, бензол - 30, дихлорэтан - 30. Газовая среда в аппарате - воздух с

примесью аммиака. Влажность воздуха  = 50 %. Концентрация аммиака в

воздухе

= 50 %. Концентрация аммиака в

воздухе  =10

=10  .

Температура жидкости и газовой среды в аппарате

.

Температура жидкости и газовой среды в аппарате  . Давление наружной среды В = 101325

Па. Избыточное давление среды в аппарате

. Давление наружной среды В = 101325

Па. Избыточное давление среды в аппарате  = 101325 Па.

= 101325 Па.

Решение.

Относительные молекулярные массы

составляющих газовой среды

Мольные доли составляющих жидкости:

Эмпирические коэффициенты А, В, С

для каждого компонента смеси жидкости.

Вода: А=7,9608; В=1678; С=230.

Бензол: А=6,912; В=1214,6; С=221,2.

Дихлорэтан: А=7,184; В=1358,5;

С=232.

Парциальное давление насыщенных

паров компонентов над чистыми жидкими веществами:

мм рт. ст.,

мм рт. ст.,

или 7541,1 Па;

мм рт. ст.,

мм рт. ст.,

или 24273,5 Па;

мм рт. ст.,

мм рт. ст.,

или 20615 Па.

Парциальное давление паров

компонентов над смесью жидкости, Па:

Парциальное давление насыщенных

водяных паров в газовой среде:

мм рт. ст. или 6676 Па.

мм рт. ст. или 6676 Па.

Давление водяных паров в газовой

среде при заданной влажности:

мм рт. ст., или 3338 Па.

мм рт. ст., или 3338 Па.

Полное давление среды в аппарате:

Па.

Па.

Парциальное давление примеси

(аммиака) в газовой фазе:

Парциальное давление основного

газового компонента - воздуха:

Па.

Па.

Объёмные доли газовых составляющих:

Возможные парциальные давления

компонентов в газовой смеси над жидкостью

|

Компонент

|

Парциальное

давление компонентов, Па

|

Возможное

парциальное давление, Па

|

|

оступивших

из жидкости

|

в

первоначальной газовой среде

|

|

|

Вода

|

|

|

|

|

Бензол

|

|

|

|

|

Дихлорэтан

|

|

|

|

|

Аммиак

|

|

|

|

Концентрации составляющих газовой

смеси,  :

:

;

;

;

;

;

;

;

;

;

;

.

.

Произведения  для

составляющих газовой смеси,

для

составляющих газовой смеси,  (

( ):

):

;

;

;

;

;

;

.

.

Плотность газов смеси в аппарате:

;

;

.

.

Относительная молекулярная масса

смеси газов в аппарате:

;

;

.

.

Объём, занимаемый газовой фазой в

аппарате:

.

.

Коэффициент негерметичности

аппаратов, подвергающихся повторному испытанию (существующий):

Количество газовой смеси,

выделяющейся из аппарата:

;

;

г/ч.

г/ч.

Объём газовой смеси, выделяющейся из

аппарата:

;

;

/ч.

/ч.

Количество составляющих газовой

смеси, выделяющихся через неплотности фланцевых соединений аппарат, г/ч:

;

;

;

;

;

;

;

;

;

;

.

.

Список используемой литературы.

1. Технология ремонта машин и оборудования.

Под общей редакцией И.С. Левитского. г. Москва. Колос 1975 год.

. Методические пособия «Система,

технология и организация сервисных услуг».

. Саньков В.М. Эксплуатация и ремонт

мелиоративных и строительных машин. - 3-е изд., перераб. и доп. - М.:

Агропромиздат, 1986. - 399 с., ил. - (Учебники и учеб. пособия для высш. с.-х.

учеб. заведений).

. Методическое пособие «Система,

технология и организация сервисных услуг». Г. Тверь. Бровман Т.В., Лукьянчиков

А.Н. 2005 г.

. «Справочник технолога машиностроителя»,

Под ред. А.Г. Косиловой, I

и II тома, Москва,

«МАШИНОСТРОЕНИЕ», 1985г.