Модернизация кругло-шлифовального станка

Содержание

Аннотация

Введение

1. Обзор

существующих конструкций

2. Критика

прототипа и мероприятия по его модернизации

. Расчёты

. Оценка

технико-экономической эффективности предлагаемой конструкции

. Особенности

работы модернизированной конструкции

Выводы

Список

использованной литературы

Аннотация

В данной курсовой работе будет

производиться модернизация станка, предназначенного для восстановления

распределительных валов шлифованием.

Работа будет включать анализ

существующих конструкций, их критику и на ее основе будет предложен способ

модернизации станка.

Модернизация станка, которая будет заключаться в

установке на станок новых агрегатов и узлов, будет подкреплена соответствующими

расчетами.

Введение

Целью данной курсовой работы является получение

практических навыков по проектированию технологического оборудования для

технического обслуживания и ремонта подвижного состава автомобильного

транспорта.

В данной работе нам необходимо проанализировать

оборудование, приспособления, патенты, станки для перешлифовки профиля кулачков

распределительного вала двигателя КамАЗ-740, выбрать наиболее рациональную

конструкцию и модернизировать её с соответствующими расчётами.

1. Обзор существующих конструкций

Обзор существующих конструкций производим по

патентному поиску

Описание патента: 2 074 081 (13)C1

Дата публикации: 27.02.1997

Заявитель: Рабинович Михаил Яковлевич

Координатно-шлифовальный станок

Изобретение относится к области

металлообрабатывающего оборудования и может быть использовано в машиностроении,

преимущественно в инструментальном производстве. Предметом изобретения является

координатно-шлифовальный станок, особенность которого состоит в возможности

визуального контроля с помощью встроенного экранного микроскопа за наличием

припуска "под шлифовку" на всем периметре отверстия в заготовке, а

также наблюдения за процессом обработки и проверки окончательных размеров и

конфигурации отверстия на финише обработки, и наконец, в возможности

корректировки положения центра дуги, обеспечивая сопряжения отдельных элементов

отверстия, которое может быть сложноконтурным.

Формула изобретения

Координатно-шлифовальный станок, на станине

которого с возможностью продольного перемещения установлен горизонтальный стол,

несущий средства закрепления обрабатываемой детали, и расположенный над столом

пневмо- или электрооборудование с абразивным инструментом, отличающийся тем,

что стол снабжен лимбом с ручным и механическим приводом вращения, на котором

находятся крестовые каретки, а на верхней из них поворотная планшайба, при этом

над столом расположены закрепленные на станине две параллельные между собой и

перпендикулярные ходу стола консоли, на одной из которых установлен с

возможностью перемещения вдоль консоли суппорт с закрепленным на поворотном

круге бором и механизмом его возвратно-поступательного сканирования, а на

второй находится перемещаемая вдоль консоли каретка с экранным микроскопом,

установленным так, что его оптическая ось направлена вертикально, причем стол

станка имеет два фиксированных положения, первое положение характеризуется тем,

что ось вращения лимба и ось бора находятся в одной вертикальной

перпендикулярной ходу стола плоскости, а второе положение стола когда ось

вращения лимба находится в плоскости, параллельной первой и проходящей через

оптическую ось микроскопа, при этом крестовые каретки и каретки микроскопа

снабжены индикаторами перемещения с выходом на цифровое табло.

Достоинствами данного изобретения являются:

возможность визуального контроля с помощью встроенного экранного микроскопа за

наличием припуска "под шлифовку" на всем периметре отверстия в

заготовке, наблюдение за процессом обработки и проверки окончательных размеров

и конфигурации отверстия на финише обработки, возможность корректировки

положения центра дуги, обеспечивая сопряжения отдельных элементов отверстия,

которое может быть сложноконтурным.

Недостатком данного изобретения является:

сложность установки, необходимость постоянного отвлечения на проверку в

процессе обработки, а также неприспособленность данного станка к обработке

кулачковых валов.

Описание патента: 2 113 969 (13)C1

Дата публикации: 27.06.1998

Заявитель: Общество с ограниченной

ответственностью "Контакт"

Пневматический шлифовальный инструмент

В корпусе инструмента размещены сопловой

аппарат, микротурбина, выполнена в виде установленного на газостатические

подшипники вала и расположенного на нем по меньшей мере одного диска с

профилированными лопатками, а также упорный двусторонний газостатический

подшипник, пятами которого служит диск рабочего колеса, и пусковой клапан. При

этом сопловой аппарат выполнен с профилированными лопатками, периферийные торцы

которых выполнены скошенными и примыкают к внутренней поверхности корпуса с

образованием каналов, сужающихся в направлении диска микротурбины, профиль

каждой лопатки диска в центральной части определен дугами окружностей,

сопряженными прямыми линиями с дугами окружностей на входной и выходной

кромках, причем размеры элементов микротурбины и газостатических подшипников

связаны определенным образом. Технический результат заключается в повышении КПД

инструмента, повышении крутящего момента на выходном валу турбины, расширении.

Формула изобретения

Пневматический шлифовальный инструмент,

содержащий корпус, размещенные в нем сопловый аппарат, микротурбину,

выполненную в виде вала, установленного на газостатические радиальные

подшипники с питающими отверстиями и расположенного на валу, по меньшей мере,

одного рабочего колеса в виде диска с профилированными лопатками, а также

упорный двусторонний газостатический подшипник с питающими отверстиями, пятами

которого служит диск рабочего колеса, и пусковой клапан, при этом в корпусе

выполнены раздельные каналы подвода рабочей среды к рабочему колесу и

газостатическим радиальным подшипникам, каналы отвода отработанной рабочей

среды, а пусковой клапан установлен с возможностью перекрытия канала подвода

рабочей среды к колесу микротурбины, отличающийся тем, что сопловой аппарат

выполнен с профилированными лопатками, периферийные торцы которых выполнены

скошенными под углом 2-7 к продольной оси корпуса и примыкают к внутренней

поверхности последнего с образованием конического соединения, а также с

образованием каналов, сужающихся в направлении рабочего колеса, при этом

профиль каждой лопатки рабочего колеса, в центральной части определенный дугами

окружностей, сопряженных прямыми линиями с дугами окружностей на входной и

выходной кромках, имеет радиус вогнутой стороны профиля, равный 0,1-1,0 ширины

профиля, а отношение радиусов вогнутой и выпуклой сторон составляет 2,5-6,3,

причем основные конструктивные размеры элементов микротурбины и газостатических

подшипников связаны следующими соотношениями: диаметр вала равен 0,37-0,55

диаметра рабочего колеса, длина вала равна 2,7-5,6 диаметра рабочего колеса,

ширина диска рабочего колеса равна 0,1-0,22 диаметра рабочего колеса, длина

газостатических радиальных подшипников равна 0,34-0,73 диаметра рабочего

колеса, наружный диаметр газостатических радиальных подшипников равен 0,41-0,78

диаметра рабочего колеса, расстояние между центрами газостатических радиальных

подшипников равно 0,34-4,9 диаметра рабочего колеса, эквивалентный диаметр

питающих отверстий газостатических подшипников Dэкв а определен по формуле

где d - диаметр питающих отверстий;- количество

питающих

Достоинствами данного изобретения являются: в

повышение КПД инструмента, повышение крутящего момента на выходном валу

турбины, расширении, вибробезопасность инструмента, повышенный ресурс работы.

Недостатками данного изобретения являются: его

сложность, сложность его изготовления, необходимость в определённых знаниях при

эксплуатации.

Описание патента: 2 153 969 (13)C2

Дата публикации: 10.08.2000

Заявитель: Орловский государственный технический

университет

Способ шлифования тел вращения некруглого

сечения

Изобретение относится к металлообработке

шлифованием и может быть использовано при обработке тел вращения некруглого

сечения. Обработку ведут торцовой поверхностью шлифовального круга. Ось

вращения круга устанавливают под острым углом к прямой, перпендикулярной оси

вращения заготовки. Угол определяют в зависимости от величины эксцентриситета

некруглого сечения заготовки и диаметра шлифовального круга, на котором он

контактирует с заготовкой. Оси шпинделя круга сообщают вращательное планетарное

движение вокруг перпендикулярной прямой, кинематически связанное с вращением

заготовки. Такая установка позволяет изменять угол положения абразивных зерен

относительно обрабатываемой поверхности. Реализуется принцип неповторяющегося

следа. Способ обеспечивает безприжеговость шлифования, благоприятные условия

резания. Улучшаются условия самозатачиваемости абразивного шлифовального круга.

Использование способа повышает производительность обработки, снижает расход

абразивного инструмента.

Формула изобретения

Способ обработки тел вращения некруглого сечения

с прямолинейными и винтовыми образующими, включающий вращение обрабатываемой

заготовки и шлифовального круга, а также движение подачи шлифовального круга,

отличающийся тем, что обработку осуществляют торцевой поверхностью шлифовального

круга, ось шпинделя которого расположена под острым углом a к прямой,

перпендикулярной оси вращения заготовки, при этом шлифовальному кругу сообщают

согласованное с вращением заготовки вращательное планетарное движение из

условия перемещения оси шпинделя круга вокруг упомянутой прямой, а величину

угла a определяют по формуле

= arctg(b/D),

где b - величина эксцентриситета некруглого

сечения заготовки;- диаметр шлифовального круга, на котором он контактирует с

заготовкой.

Достоинствами данного изобретения являются:

способ обеспечивает безприжеговость шлифования, благоприятные условия резания,

улучшение условия самозатачиваемости абразивного шлифовального круга, повышение

производительности обработки, снижение расхода абразивного инструмента.

Недостатками данного изобретения являются:

сложность в обеспечении указанного движения шлифовального круга (особенно при

его больших размерах), невозможность обеспечения жестких требований по

сёдлообразности обрабатываемой поверхности.

Описание патента: 2 121 914 (13)C1

Дата публикации: 20.11.1998

Заявитель: Орловский государственный технический

университет

Узел шлифовального шпинделя

Изобретение предназначено для обработки тел

вращения абразивным инструментом с аксиально смещенным режущим слоем и может

быть использовано при проектировании, изготовлении и эксплуатации шлифовальных,

полировальных, доводочных и отделочных станков и приспособлений. Задача

изобретения: повышение надежности, долговечности и улучшение качества

обрабатываемых изделий путем уменьшения переменных динамических нагрузок

благодаря установке дополнительной осциллирующей опоры, работающей в местах

равного прогиба вала.

Формула изобретения

Узел шлифовального шпинделя содержит вал,

установленный в неподвижной пиноли на двух радиальных опорах, расстояние между

которым 1 и закрепленные консольно на валу со стороны передней опоры под углом

к плоскости вращения абразивный круг с аксиально смещенным режущим слоем, а с

другой стороны ведомый шкив. Кроме того, вал снабжен осциллирующей синхронно

аксиально-смещенному режущему слою круга опорой, размещенной на расстоянии Xmax

а = 0,42265l от передней опоры в месте максимального прогиба оси вала, причем

величина осцилляции опоры есть расстояние между точкой Xmax а и ближайшей к

передней опоре точкой Xmin а минимального прогиба на оси с максимальным

прогибом.

Достоинствами данного изобретения являются:

надежности, долговечности и улучшение качества обрабатываемых изделий путем

уменьшения переменных динамических нагрузок.

Недостатками данного изобретения являются: усложнение

конструкции сложность изготовления.

Описание патента: 2 116 880 (13)C1

Дата публикации: 10.08.1998

Заявитель: Вестэрн Атлас Инк. (US)

Шлифовальный станок с множеством параллельных

абразивных лент для одновременного шлифования поверхностей обрабатываемых

деталей

В станке используется несколько параллельных

бесконечных абразивных лент для одновременного шлифования нескольких кулачков

на распределительном валу. Устройство содержит профилирующую головку,

включающую в себя несколько подающих узлов, в каждом из которых имеется

подпорная колодка, ее держатель, переходник, шариковинтовой преобразователь для

обеспечения прижатия подпорной колодки к абразивной ленте. На каждом

переходнике выполнена установочная губка, причем переходники расположены в два ряда

с подработкой для выставки переходников заданным образом относительно базы

сборки. Держатели подпорных колодок закреплены в положении над установочными

губками. Способ сборки, кожух, прикрывающий профилирующую головку, отводимая

вбок опорная траверса узла приводного барабана и ряд других особенностей -

обеспечивают предлагаемому устройству высокую эффективность и надежность в

эксплуатации.

Формула изобретения

Профилирующая головка шлифовального станка,

содержащая абразивный узел с множеством параллельных абразивных лент,

смонтированных на металлической раме, и по меньшей мере один подающий узел,

кинематически связанный с выходным валом приводного двигателя и поджимным

узлом, предназначенным для контакта с внутренней поверхностью абразивной ленты,

отличающаяся тем, что металлическая рама включает по меньшей мере одну переднюю

стенку, заднюю стенку, верхнюю и донную части, в задней стенке рамы выполнен

проем, служащий для доступа к элементам подающего узла, и головка снабжена

пластинкой для закрытия проема, подающий узел проходит через переднюю и заднюю

стенки и через упомянутую пластинку, при этом головка снабжена связанным с

выходным валом приводного двигателя посредством сочленения удлиненным валом и

резьбовым валом, связанной с ним роликовой обоймой, размещенной в кольцевом

корпусе, средствами управления движением кольцевого корпуса, закрепленными на

резьбовом валу, шариковинтовым преобразователем, соединенным с кольцевым

корпусом, причем шариковинтовой преобразователь кинематически связан с

подвижным узлом, выполненным в виде размещенной на конце резьбового вала

головки и установленного на ней с возможностью фиксации посредством фиксатора

переходника с выполненной в нижней его части установочной губкой, несущий

держатель с подпорной колодкой, размещенной с возможностью взаимодействия с

внутренней поверхностью абразивной ленты и поджима ее к обрабатываемой детали.

Недостатками данного изобретения являются:

большая сложность конструкции, необходимость в специфических навыках рабочего,

сложность и продолжительность установки обрабатываемой детали.

Описание патента: 2 078 671 (13)C1

Дата публикации: 10.05.1997

Заявитель: Кулаков Михаил Михайлович

Копировальное устройство для шлифования

кулачкового вала при ремонте

Использование: в устройствах для обработки сложного

профиля по копирам, в частности, для восстановления изношенного профиля,

главным образом вогнутого участка кулачкового вала топливного насоса высокого

давления дизеля. Сущность изобретения: при обработке кулачкового вала

шлифовальным кругом с использованием в качестве копира эталонного кулачкового

вала шлифовальный круг модуля устройства выбирают с радиусом rк а,

установленным в пределах значений по соотношению rк а=[R/2...(R+D)/2], где R -

радиус образующей окружности вогнутого участка профиля обрабатываемого

кулачкового вала; D - глубина врезания шлифовального круга в тело

обрабатываемого вала.

Формула изобретения

Копировальное устройство для шлифования

кулачкового вала при ремонте, содержащее рабочий модуль в виде шлифовального

круга с приводом вращения и поперечной подачи и эталонный модуль, включающий

копир в виде эталонного кулачкового вала, связанный с приводом вращения и

поперечной подачи обрабатываемого кулачкового вала, и ролик, установленный на

столе устройства с возможностью взаимодействия с копиром, отличающееся тем, что

шлифовальный круг выполнен с радиусом, установленным в пределах

где R радиус образующей окружности вогнутого

участка профиля обрабатываемого кулачкового вала;глубина врезания шлифовального

круга в тело обрабатываемого кулачкового вала.

Достоинствами данного изобретения являются: точное

повторение кулачком профиля копира, простота конструкции.

Недостатками данного изобретения являются:

сложность установки детали, необходимость в значительном изменении конструкции

для возможности обработки распределительного вала.

Описание патента: 2 080 238 (13)C1

Дата публикации: 27.05.1997

Заявитель: Сурду Николай Васильевич [UA],

Подольский Эмануил Викторович [UA],

Тарелин Анатолий Алексеевич [UA],

Горбачев Александр Федорович [UA].

Способ обработки криволинейных поверхностей

изделий

Использование: для обработки изделий с

переменной кривизной поверхности, например профильной части кулачковых валов.

Сущность: способ обработки криволинейных поверхностей включает перемещение

изделия по круговой траектории, вращение вокруг планетарной оси с регулируемой угловой

скоростью и подачу инструмента на врезание в изделие. При подаче инструмента на

врезание угловую скорость вращения изделий вокруг планетарных осей выбирают из

условия контакта их с инструментом одними теми же точками заданного профиля, а

врезание ведут на величину снимаемого припуска. После чего изделию сообщают

дополнительное перемещение в плоскости, перпендикулярной оси перемещения

изделия по круговой траектории, поддерживая постоянным расстояние от оси

перемещения изделия по круговой траектории до точки касания инструмента с

обрабатываемым участком заданного профиля. Кроме того, на этапе врезания

угловую скорость вращения изделия вокруг планетарной оси выбирают равной 0 или

в целое число раз превосходящую угловую скорость перемещения изделия по круговой

траектории. Кроме этого, расчетную угловую скорость вращения изделия вокруг

планетарной оси на этапе обработки определяют из соотношения:

пл а = Wкр а,Fimax а,

где Wпл а - угловая скорость вращения изделия

вокруг планетарной оси;кр а - угловая скорость кругового движения,а -

максимальный угол поворота изделия вокруг планетарной оси за врем одного

оборота вокруг оси кругового движения, при котором глубина резани не превышает

заданной, предельно допустимой величины.

Формула изобретения

. Способ обработки криволинейных поверхностей

изделий, при котором их перемещают по круговой траектории и вращают вокруг

планетарных осей с расчетной угловой скоростью, а инструменту сообщают

радиальную подачу на врезание, отличающийся тем, что на этапе врезания инструмента

угловую скорость вращения изделий вокруг планетарных осей выбирают из условия

контакта их c инструментом одними и теми же точками заданного профиля, а

радиальную подачу на врезание осуществляют на всю величину снимаемого припуска,

при этом изделиям сообщают дополнительное перемещение в плоскости,

перпендикулярной оси их кругового движения, поддерживая постоянным расстояние

между осью кругового движения и точкой касания инструмента с обрабатываемым

участком заданного профиля.

. Способ по п.1, отличающийся тем, что угловую

скорость вращения изделий вокруг планетарных осей на этапе врезания выбирают

равной 0.

. Способ по п.1, отличающийся тем, что угловую

скорость вращения изделий вокруг планетарных осей на этапе врезания выбирают

кратной угловой скорости кругового движения изделий.

. Способ по любому из пп.1-3, отличающийся тем,

что расчетную угловую скорость вращения изделий вокруг планетарных осей на

этапе обработки определяют по формуле

пл а Wкр а , Fimax а,

где Wпл а угловая скорость вращения изделия вокруг

планетарной оси, рад/с;кр а частота кругового движения изделия, об/с;а

максимальный угол поворота изделия вокруг планетарной оси за врем одного

оборота вокруг оси кругового движения, при котором глубина резани не превышает

заданной, предельно допустимой.

Недостатками данного изобретения являются:

сложность изготовления данного механизма, неэффективность его применения,

сложность закрепления другого конца распределительного вала с обеспечением его

перемещения. станок

профиль распределительный вал

Описание патента: 2 066 614 (13)C1

Дата публикации: 20.09.1996

Дата публикации: 20.09.1996

Заявитель: Клубович Владимир Владимирович,

Луцко Валерий Федорович,

Еремеев Александр Сергеевич

Станок для ленточного шлифования и полирования

длинномерных цилиндрических изделий

Изобретение относится к области абразивной

обработки абразивной лентой и может быть использовано для шлифования и

полирования прутков и труб. Станок для ленточного шлифования и полирования

длинномерных цилиндрических изделий содержит установленный на станине

лентопротяжный механизм, устройство базирования и механизм приема изделия,

шарнирно связанный с механизмом подачи, при этом механизмы приема и подачи

состоят из фрикционного диска, присоединенного подвижно к расположенному на

станину кронштейну, установленному с возможностью поворота вокруг оси,

пересекающей оси вращения изделия и фрикционного диска и находящееся в

плоскости последнего; устройство базирования смонтировано на станине и состоит

из двух направляющих, на торцах которых закреплены калибрующие насадки, причем,

направляющие устройства базирования и механизмы приема и подачи расположены

симметрично относительно плоскости вращения ленты. Лентопротяжный механизм

содержит дополнительно отклоняющий ролик для отвода и подвода ленты в контакт с

изделием.

Формула изобретения

. Станок для ленточного шлифования и полирования

длинномерных цилиндрических изделий, содержащий лентопротяжный механизм и узел

базирования изделия, выполненный в виде установленных на станине двух

направляющих, на торцах которых установлены калибрующие насадки и механизм

подачи изделия, размещенный на кронштейне, отличающийся тем, что станок

дополнительно снабжен шарнирно связанным с механизмом подачи изделия

кронштейном и размещенным на нем механизмом приема изделия, установленным на

станине, при этом механизмы приема и подачи изделия размещены симметрично

относительно плоскости вращения шлифовальной ленты и выполнены в виде

фрикционных дисков, установленных с возможностью перемещения относительно

кронштейнов, а каждый из кронштейнов установлен с возможностью поворота вокруг

оси, пересекающей оси вращения изделия и фрикционного диска и находящейся в

плоскости последнего.

. Станок по п.1, отличающийся тем, что он

снабжен установленным на лентопротяжном механизме отклоняющим роликом для

отвода и подвода шлифовальной ленты в направлении изделия.

Достоинствами данного изобретения являются:

возможность обработки длинномерных цилиндрических изделий.

Недостатками данного изобретения являются:

невозможность обработки кулачкового вала.

Описание патента: 2 153 968 (13)C2

Дата публикации: 10.08.2000

Заявитель: Ульяновский государственный

технический университет

Устройство для шлифования

Изобретение может быть использовано на

машиностроительных предприятиях для абразивной обработки заготовок. Устройство

представляет собой два шлифовальных круга, имеющих корпуса, установленные на

одной планшайбе. Корпуса выполнены из магнитострикционного материала

соответственно с отрицательной и положительной магнитострикцией. На них

соответственно нанесены крупнозернистый и мелкозернистый абразивные слои с

непрерывной рабочей поверхностью. Для осуществления последовательной черновой и

чистовой обработки магнитная система увеличивает диаметр одного корпуса и

уменьшает другой, в результате чего обеспечивается непрерывный процесс резания

и повышается качество обработки.

Формула изобретения

Устройство для шлифования, содержащее планшайбу,

корпус, выполненный из материала с отрицательной магнитострикцией,

крупнозернистый абразивный слой, нанесенный на периферийную поверхность

корпуса, и мелкозернистый абразивный слой, отличающееся тем, что оно снабжено

вторым корпусом, выполненным из материала с положительной магнитострикцией, а

мелкозернистый абразивный слой нанесен на периферийную поверхность последнего,

при этом оба корпуса установлены на планшайбе, а крупнозернистый и

мелкозернистый абразивный слои имеют непрерывную рабочую поверхность.

Достоинствами данного изобретения являются:

обеспечение непрерывного процесса резания и повышение качества обработки.

Недостатками данного изобретения являются:

невозможность его применения для обработки распределительного вала из-за его

широкого профиля.

. Критика прототипа и мероприятия по

его модернизации

В качестве прототипа мы выбрали обычный

кругло-шлифовальный станок. Целью модернизации этого станка является его

способность перешлифовывать профили кулачков распределительного вала двигателя

автомобиля КамАЗ-740. Шлифование профилей кулачков распределительного вала

обеспечивается применением копиров.

Копир и шлифуемый распределительный вал

устанавливаются на одной оси и крепятся на качающемся маятнике. Маятник через

шариковые радиальные подшипники повышенного класса точности крепятся на стойке

конструкции. Стойка жёстко крепится на станине при помощи болтов и выставляется

для обеспечения соосности отверстий под подшипники установки качающегося

маятника и оси шлифовальной бабки (или оси шпинделя передней бабки станка).

Распределительный вал закрепляется в центрах

между шпинделем передней бабки и задней бабкой, установленных на маятнике.

Копир крепится на шпинделе. Шпиндель передней бабки вращается для избежания его

перекоса на двух опорах, представляющих собой роликовые радиально-упорные

подшипники повышенного класса точности, с одной стороны от копира. С другой

стороны от копира на одну с ним ось устанавливается шкив привода шпинделя.

Привод шпинделя осуществляется от отдельного электродвигателя, установленного

на качающемся маятнике, через клиноремённую передачу. Для этого на двигателе

также необходимо установить шкив привода.

Шпиндель представляет собой полый вал, в

передней части которого имеется коническое отверстие под конус Морзе.

В передней части шпинделя на цилиндрической

поверхности на шпонке устанавливается делительное приспособление, которое

гайкой прижимается к торцевому выступу на шпинделе.

Устанавливается копир на коническую шейку

шпинделя на шпонке.

Установочный хомутик имеет базу (шпоночный паз),

от которой задаётся угловое расположение кулачков на распределительном вале.

Делительное приспособление устанавливается на

шпонке на передний конец шпинделя. Делительное приспособление состоит из

корпуса, защёлки и делительного диска с ведущим пальцем. Делительный диск имеет

шлифовальные пазы, которые обеспечивают угловое деление на 8 частей. Требуемое

угловое положение фиксируется защёлкой, шарнирно закреплённой на корпусе,

введённой в соответствующий паз делительного диска.

Задняя бабка представляет собой корпус, в

котором может перемещаться пиноль, в коническом отверстии которой установлен

нормальный центр с конусом Морзе №4.

Перемещение пиноли (зажим изделия)

осуществляется под действием вкручивания болта. Ход пиноли - 16,5 мм.

Ограничение хода пиноли, а также возможность её поворота предупреждается

фиксатором, входящим в продолговатое шпоночное отверстие в пиноли. Крепится

задняя бабка на маятнике с правой стороны двумя болтами.

При установке передней и задней бабки необходимо

соблюсти условие соосности их осей с осью качания маятника.

При вращении шпинделя вместе с корпусом

вращается также и шлифуемый распределительный вал. Кулачок копира набегает на

опорный ролик и тем самым происходит перемещение маятника с закреплённым на нём

распределительным валом. Осуществляется поперечная подача шлифовальной бабки, и

шлифовальный круг начинает обрабатывать поверхность кулачка. Таким образом,

шлифовка профиля кулачка осуществляется в соответствии с формой профиля копира.

Опорный ролик свободно вращается вокруг своей

оси и представляет собой шариковый радиальный подшипник, закреплённый на оси,

установленной на держателе. На держателе установлена ещё одна ось, которая

закрепляется в патроне шлифовального станка. Держатель нижней своей частью

опирается на станину таким образом, чтобы ось патрона, ось опорного ролика и

ось шпинделя шлифовальной бабки были в одной плоскости.

Ось шпинделя передней бабки и задней бабки и ось

качания маятника в нерабочем положении должны находиться в вертикальной

плоскости.

Оси, установленные на держателе, должны быть

соосны.

Для получения требуемого профиля на шлифуемом

изделии необходимо при шлифовании обеспечить постоянное соприкосновение

периферии опорного ролика, свободно вращающегося на своей оси, с профилем

копира. Соприкосновение осуществляется при помощи груза, подвешенного на тросу

за станком. Трос перекинут через шкив и закреплён другим концом на маятнике.

Когда необходимость в шлифовке профилей кулачков

распределительного вала отсутствует, но есть необходимость в обычных

кругло-шлифовальных операциях с использованием этого станка, можно снять

маятник со стоек вместе с закреплёнными на нём передней и задней бабками,

клиноремённой передачей и двигателем. Это осуществляется снятием крышек

подшипников на оси качания маятника. Крышки установлены на верхних концах

стойки.

Также необходимо отсоединить держатель от

патрона станка и снять его со станка. Стойка может оставаться закреплённой на

станине при условии, что она не будет мешать при обычных кругло-шлифовальных

операциях, осуществляемых на этом станке.

3. Расчёт

Назначение режима шлифования

Оптимальным режимом резания при шлифовании

следует считать режим, который обеспечивает:

А) высокую производительность;

Б) наименьшую себестоимость;

В) получение требуемого качества шлифованной

поверхности.

Режимы шлифования назначаем в следующем порядке:

1. Выбираем характеристику шлифовального круга и

устанавливаем его окружную скорость.

Обрабатываемой деталью является

распределительный вал двигателя автомобиля КамАЗ-740, его материал - сталь 18

ХГСА.

Выбираем шлифовальный круг ПП 600*305*20-1А-К.

Зернистость - 30, что обеспечит хорошее качество

обработанной поверхности при шлифовании.

Связка: керамическая.

Твёрдость круга: С1

Согласно рекомендациям выбираем окружную

скорость круга

=1200 об/мин.

=1200 об/мин.

2. Назначаем поперечную подачу. Согласно

рекомендациям выбираем

T = 0.01 мм/дв. ход.

3. Назначаем продольную подачу в долях ширины

круга:

=K*B (1)

=K*B (1)

Для чистового шлифования К = 0,3…0,4

Принимаем К = 0,3, В = 20мм

=6 мм/об.

=6 мм/об.

. Выбираем окружную скорость

вращения детали. Согласно рекомендациям принимаем:  =10 м/мин.

=10 м/мин.

. Определяем силы резания и

мощность, необходимую для обеспечения процесса шлифования.

Сила резания:

=

=

(2)

(2)

Где  - коэффициент, характеризующий

материал шлифуемой детали и другие условия шлифования (для закалённой стали

принимается 22).

- коэффициент, характеризующий

материал шлифуемой детали и другие условия шлифования (для закалённой стали

принимается 22).

Н.

Н.

Мощность, необходимая для вращения

круга:

(3)

(3)

кВт

кВт

Мощность, необходимая для вращения

детали:

(4)

(4)

кВт

кВт

Для вращения круга подойдёт

электродвигатель, установленный на станке. Для вращения детали выбираем

электродвигатель МЭ-255.

Расчёт клиноремённой передачи

Ограниченное число типоразмеров

стандартных клиновых ремней позволило определить допускаемую нагрузку для

каждого типоразмера ремня, а расчёт передачи сводится к подбору типа и числа

ремней по методике, изложенной в ГОСТ 1284.3-80.

. Сечение ремня выбираем по графику,

где область применения данного сечения В расположена выше собственной линии и

ограничена линией предыдущего сечения.

. По графикам определяем номинальную

мощность  ,

передаваемую одним ремнём в условиях типовой передачи при α =180°, i =1,

спокойной нагрузке, базовой длине ремня, среднем ресурсе.

,

передаваемую одним ремнём в условиях типовой передачи при α =180°, i =1,

спокойной нагрузке, базовой длине ремня, среднем ресурсе.

Диаметры шкивов принимаем  мм при

мм при  =0,05 кВт.

=0,05 кВт.

. Определим мощность  ,

передаваемую одним ремнём в условиях эксплуатации рассчитываемой передачи

,

передаваемую одним ремнём в условиях эксплуатации рассчитываемой передачи

/

/ , (5)

, (5)

где  - коэффициент угла обхвата (для α =180°;

- коэффициент угла обхвата (для α =180°; =1 ),

=1 ),

- коэффициент длины ремня,

- коэффициент длины ремня,

- коэффициент передаточного

отношения (i=1),

- коэффициент передаточного

отношения (i=1),

-коэффициент режима нагрузки

(принимаем 1,2).

-коэффициент режима нагрузки

(принимаем 1,2).

Межосевое расстояние принимаем: a´=160 мм.

Длина ремня:

l ≈ 2a+0.5π( )+(

)+( )

) /4a (6)

/4a (6)

=560 мм

=560 мм

Уточняем:

(7)

(7)

мм

мм

По рекомендациям:

;

;

=0,033 кВт

=0,033 кВт

Число ремней:

(8)

(8)

Принимаем  =1

=1

Z≈ =0.3

=0.3

Принимаем Z=1

Условие Z ≤ 6(8)

выполняется.

Предварительное натяжение ремня ( ) при =

) при = (9)

(9)

V=3.14*0.08*50/60=0.209

м/с

F Н

Н

F =

= (10)

(10)

F =

= 0.041 Н

0.041 Н

Сила, действующая на вал при β/2=0

F =2*F

=2*F *cos (β/2)=2*0.041*1=0.082

Н. (11)

*cos (β/2)=2*0.041*1=0.082

Н. (11)

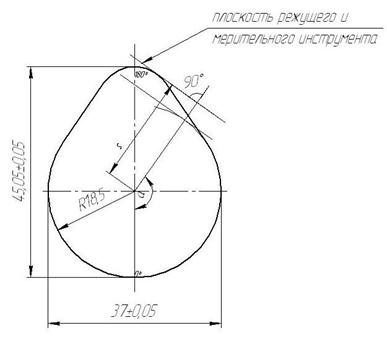

Расчёт формы профиля копира

Копир в данной конструкции

приспособления вращается вместе с распределительным валом. Поэтому профиль

копира должен повторять профиль шлифуемого кулачка с определёнными изменениями.

Минимальный радиус шлифуемого

кулачка 18,5 мм

Минимальный радиус копира принимаем

36,1 мм

Это делаем для снижения нагрузки на

опорный ролик и на сам копир.

Рисунок 1 - схема изготовления и контроля

профилей кулачков

В таблицах 1 и 2 приведены изменения радиуса

впускного и выпускного кулачков соответственно.

Таблица

1

Размеры для изготовления выпускного кулачка

|

α°

|

S мм

|

α°

|

S мм

|

α°

|

S мм

|

α°

|

S мм

|

|

94

|

18,5

|

116

|

18,8

|

138

|

21,8792

|

160

|

25,4389

|

|

94,5

|

18,5002

|

116,5

|

18,8108

|

138,5

|

21,9829

|

160,5

|

25,4931

|

|

95

|

18,5008

|

117

|

18,822

|

139

|

22,0857

|

161

|

25,5459

|

|

95,5

|

18,5017

|

117,5

|

18,8339

|

139,5

|

22,1776

|

161,5

|

25,5975

|

|

96

|

18,5031

|

118

|

18,8471

|

140

|

22,2885

|

162

|

25,6477

|

|

96,5

|

18,5048

|

118,5

|

18,8518

|

140,5

|

22,3884

|

162,5

|

25,6966

|

|

97

|

18,5069

|

119

|

18,8784

|

141

|

22,4875

|

163

|

25,7442

|

|

97,5

|

18,5093

|

119,5

|

18,8974

|

141,5

|

22,5855

|

163,5

|

25,7905

|

|

98

|

18,5122

|

120

|

18,9189

|

142

|

22,6825

|

164

|

25,8454

|

|

98,5

|

18,5154

|

120,5

|

18,9434

|

142,5

|

22,7786

|

164,5

|

25,879

|

|

99

|

18,5189

|

121

|

18,971

|

143

|

22,8736

|

165

|

25,9213

|

|

99,5

|

18,5228

|

121,5

|

19,0022

|

143,5

|

22,9677

|

165,5

|

25,9622

|

|

100

|

18,5271

|

122

|

19,0371

|

144

|

23,0607

|

166

|

26,0018

|

|

100,5

|

18,5317

|

122,5

|

19,0758

|

144,5

|

23,1526

|

166,5

|

26,04

|

|

101

|

18,5367

|

123

|

19,1187

|

145

|

23,2435

|

167

|

26,0769

|

|

101,5

|

18,542

|

123,5

|

19,1658

|

145,5

|

23,3334

|

26,1124

|

|

102

|

18,5476

|

124

|

19,2173

|

146

|

23,4222

|

168

|

26,1465

|

|

102,5

|

18,5536

|

124,5

|

19,2731

|

146,5

|

23,5099

|

168,5

|

26,1793

|

|

103

|

18,5598

|

125

|

19,3334

|

147

|

23,5965

|

169

|

26,2107

|

|

103,5

|

18,5664

|

125,5

|

19,3981

|

147,5

|

23,6821

|

169,5

|

26,2407

|

|

104

|

18,5733

|

126

|

19,4673

|

148

|

23,8665

|

170

|

26,2694

|

|

104,5

|

18,5804

|

126,5

|

19,5407

|

148,5

|

23,8408

|

170,5

|

26,2967

|

|

105

|

18,5879

|

127

|

19,6184

|

149

|

23,932

|

171

|

26,3225

|

|

105,5

|

18,5956

|

127,5

|

19,7002

|

149,5

|

24,013

|

171,5

|

26,3471

|

|

106

|

18,6035

|

128

|

19,7859

|

150

|

24,0929

|

172

|

26,3702

|

|

106,5

|

18,6118

|

128,5

|

19,8753

|

150,5

|

24,1717

|

172,5

|

26,3919

|

|

107

|

18,6202

|

129

|

19,9682

|

151

|

24,2493

|

173

|

26,4123

|

|

107,5

|

18,6289

|

129,5

|

20,0543

|

151,5

|

24,3857

|

173,5

|

26,4312

|

|

108

|

18,6378

|

130

|

20,1634

|

152

|

24,401

|

174

|

26,4418

|

|

108,5

|

18,6469

|

130,5

|

20,265

|

152,5

|

24,475

|

174,5

|

26,4649

|

|

109

|

18,6562

|

131

|

20,359

|

153

|

24,5475

|

175

|

26,4797

|

|

109,5

|

18,6657

|

131,5

|

20,4748

|

153,5

|

24,6196

|

175,5

|

26,493

|

|

110

|

18,6754

|

132

|

20,5822

|

154

|

24,6901

|

176

|

26,505

|

|

110,5

|

18,6852

|

132,5

|

20,6908

|

154,5

|

24,7593

|

176,5

|

26,5155

|

|

111

|

18,6952

|

133

|

20,8002

|

155

|

24,8273

|

177

|

26,5247

|

|

111,5

|

18,7053

|

133,5

|

20,91

|

155,5

|

24,8941

|

177,5

|

26,5324

|

|

112

|

18,7155

|

134

|

21,0199

|

156

|

24,9597

|

178

|

26,5387

|

|

112,5

|

18,7258

|

134,5

|

21,1295

|

156,5

|

25,024

|

178,5

|

26,5437

|

|

113

|

18,7362

|

135

|

21,2388

|

157

|

25,0871

|

179

|

26,5472

|

|

113,5

|

18,7467

|

135,5

|

21,3475

|

157,5

|

25,1489

|

179,5

|

26,5493

|

|

114

|

18,7573

|

136

|

21,4555

|

158

|

25,2095

|

180

|

26,55

|

|

114,5

|

18,7679

|

136,5

|

21,5627

|

158,5

|

25,2688

|

|

|

|

115

|

18,7786

|

137

|

21,6691

|

159

|

25,3268

|

|

|

|

115,5

|

18,7893

|

137,5

|

21,7846

|

159,5

|

25,3835

|

|

|

Таблица

2

Размеры для изготовления впускного кулачка

|

α°S ммα°S ммα°S ммα°S мм

|

|

|

|

|

|

|

|

|

99,5

|

18,5002

|

120

|

18,7786

|

140,5

|

21,6504

|

161

|

25,3567

|

|

100

|

18,5008

|

120,5

|

18,1893

|

141

|

21,7654

|

161,5

|

25,4178

|

|

100,5

|

18,5017

|

121

|

18,8

|

141,5

|

21,8794

|

162

|

25,4773

|

|

101

|

18,5031

|

121,5

|

18,8108

|

142

|

21,9923

|

162,5

|

25,5353

|

|

101,5

|

18,5048

|

122

|

18,8221

|

142,5

|

22,1042

|

163

|

25,5918

|

|

102

|

18,5069

|

122,5

|

18,8343

|

143

|

22,2149

|

163,5

|

25,6467

|

|

102,5

|

18,5093

|

123

|

18,848

|

143,5

|

22,3245

|

164

|

25,7001

|

|

103

|

18,5122

|

123,5

|

18,8637

|

144

|

22,433

|

164,5

|

25,7518

|

|

103,5

|

18,5154

|

124

|

18,8817

|

144,5

|

22,5404

|

165

|

25,802

|

|

104

|

18,5189

|

124,5

|

18,9026

|

145

|

22,6466

|

165,5

|

25,8506

|

|

104,5

|

18,5226

|

125

|

18,9264

|

145,5

|

22,7516

|

166

|

25,8976

|

|

105

|

18,5271

|

125,5

|

18,954

|

146

|

22,8554

|

166,5

|

25,9431

|

|

105,5

|

18,5317

|

126

|

18,9854

|

146,5

|

22,9581

|

167

|

25,9869

|

|

106

|

18,5367

|

126,5

|

19,021

|

147

|

23,0595

|

167,5

|

26,0291

|

|

106,5

|

18,542

|

127

|

19,0611

|

147,5

|

23,1597

|

168

|

26,0697

|

|

107

|

18,5475

|

127,5

|

19,1059

|

148

|

23,2587

|

168,5

|

26,1087

|

18,5536

|

128

|

19,1556

|

148,5

|

23,3564

|

169

|

26,146

|

|

108

|

18,5598

|

128,5

|

19,2103

|

149

|

23,4528

|

169,5

|

26,1817

|

|

108,5

|

18,5664

|

129

|

19,2701

|

149,5

|

23,548

|

170

|

26,2158

|

|

109

|

18,5733

|

129,5

|

19,335

|

150

|

23,6418

|

170,5

|

26,2483

|

|

109,5

|

18,5804

|

130

|

19,4051

|

150,5

|

23,7344

|

171

|

26,2791

|

|

110

|

18,5879

|

130,5

|

19,4803

|

151

|

23,8256

|

171,5

|

26,3083

|

|

110,5

|

18,5956

|

131

|

19,5605

|

151,5

|

23,9156

|

172

|

26,3358

|

|

111

|

18,6035

|

131,5

|

19,6456

|

152

|

24,0041

|

172,5

|

26,3617

|

|

111,5

|

18,6118

|

132

|

19,7354

|

152,5

|

24,0913

|

173

|

26,3859

|

|

112

|

18,6202

|

132,5

|

19,8296

|

153

|

24,1772

|

173,5

|

26,4085

|

|

112,5

|

18,6289

|

133

|

19,9281

|

153,5

|

24,2617

|

174

|

26,4294

|

|

113

|

18,6378

|

133,5

|

20,0304

|

154

|

24,3448

|

174,5

|

26,4485

|

|

113,5

|

18,6469

|

134

|

20,1364

|

154,5

|

24,4265

|

175

|

26,4662

|

|

114

|

18,6562

|

134,5

|

20,2455

|

155

|

24,5067

|

175,5

|

26,4821

|

|

114,5

|

18,6637

|

135

|

20,3574

|

155,5

|

24,5856

|

176

|

26,4963

|

|

115

|

18,6764

|

135,5

|

20,4716

|

156

|

24,663

|

176,5

|

26,5089

|

|

115,5

|

18,6852

|

136

|

20,5878

|

156,5

|

24,739

|

177

|

26,5198

|

|

116

|

18,6952

|

136,5

|

20,7054

|

157

|

24,8136

|

177,5

|

26,529

|

|

116,5

|

18,7053

|

137

|

20,824

|

157,5

|

24,8867

|

178

|

26,5366

|

|

117

|

18,7155

|

137,5

|

20,9431

|

158

|

24,9583

|

178,5

|

26,5425

|

|

117,5

|

18,7258

|

138

|

21,0622

|

158,5

|

25,0284

|

179

|

26,5466

|

|

118

|

18,7362

|

138,5

|

21,1811

|

159

|

25,0971

|

179,5

|

26,5492

|

|

118,5

|

18,7467

|

139

|

21,2996

|

159,5

|

25,1643

|

180

|

26,55

|

|

119

|

18,7573

|

139,5

|

21,4174

|

160

|

25,2299

|

|

|

4. Оценка

технико-экономической эффективности предлагаемой конструкции

Оценку технико-экономической

эффективности предлагаемой конструкции будем производить исходя из коэффициента

эффективности процесса восстановления гильзы цилиндра.

(12)

(12)

Себестоимость восстановления

одного распределительного вала складывается из затрат на потребляемую

электроэнергию, и трудоёмкости восстановительных работ.

Для восстановления одного

распределительного вала-15 кВт-19.5 руб.

. Трудоёмкость на

восстановительные работы:

(13)

(13)

где Lp-длина

хода стола или шлифовального круга, мм

h-припуск

на обработку на сторону, мм

nи-частота

вращения обрабатываемого изделия, об/мин;

sпр-продольная

подача, мм/об;

st-глубина

резания, мм;

k-коэффициент,

учитывающий износ круга и точность при шлифовании значение которого можно

брать: при черновом шлифовании 1,1-1,4, при чистовом 1,5-1,8.

ч·ч-1000 руб.

ч·ч-1000 руб.

Итого: 1019,5руб.

Цена одного распределительного вала

- 5000руб.

Определяем коэффициент эффективности

процесса восстановления одного распределительного вала:

Данный технологический процесс

эффективен.

. Особенности работы

модернизированной конструкции

Особенностью работы модернизированной

конструкции в нашей работе является то, что мы усовершенствовали конструкцию

обычного кругло-шлифовального станка и приспособили этот станок для шлифовки

профиля кулачков распределительного вала двигателя автомобиля КамАЗ-740.

Модернизация заключается в установке на станке

копировального приспособления.

Приспособление состоит из следующих основных

частей:

стойка

маятник

электродвигатель

элементы механизма клиноремённой передачи

передняя бабка

задняя бабка

копир

держатель с опорным роликом

При вращении электродвигателя через

клиноремённую передачу происходит передача вращения на шпиндель передней бабки,

закреплённой на маятнике.

Вращаются также копир и шлифуемый

распределительный вал.

Копир при вращении упирается в опорный ролик и

таким образом отодвигает маятник от шлифовального круга. В результате кулачки

распределительного вала будут шлифоваться в соответствии с формой копира. Копир

будет прижиматься к опорному ролику грузом, подвешенным за станком и через

шкив, соединённый с маятником.

При необходимости это приспособление можно

снять, оставив при возможности только стойку и использовать этот станок в

качестве обычного кругло-шлифовального.

Вывод

В данной курсовой работе мы получили

практические навыки по проектированию технологического оборудования для

технического обслуживания и ремонта подвижного состава автомобильного

транспорта.

Нами был модернизирован обычный

кругло-шлифовальный станок. Целью модернизации данного станка являлась

возможность шлифовки на нём профилей кулачков распределительного вала двигателя

автомобиля КамАЗ-740. Цель работы была нами достигнута путём установки

вышеописанного приспособления на станок.

Направлением дальнейшей модернизации может

являться возможность обработки распределительных валов других автомобилей.

Список использованной литературы

1. Анурьев

В.И. Справочник конструктора машиностроителя в 3-х томах - М.: Машиностроение,

1979, 1980, 1982.

2. Артоболевский

И.И. Теория механизмов и машин. 4-ое издание переработанное и дополненное. -

М.: Наука. - 1988 - 640 с.

. Вардашкин

Б.Н. и др. Станочные приспособления. Справочник в 2-х томах / Вардашкин Б.Н.,

Данилевский В.В., Шатилов А.А. - М.: Машиностроение - 1984.

. Иванов

М.Н. Детали машин. Учебник для вузов. - М.: Высшая школа. - 1984. - 336с., ил.

. Косиловой

А.Г., Мещерякова Р.К. Справочник технолога машиностроителя. В 2-х томах. - М.:

Машиностроение. - 1985. - 656 с., ил.

. Ящерицын

П.И. и др. Основы резания материалов и режущий инструмент / Ящерицын П.И.,

Ерёменко М.Л., Жигалко Н.И. - Минск: Высшая школа.1981. 560 с.

. Румянцев

С.И., Борщев В.Ф., Боднев А.Г., и др. Учебник.- М.: Транспорт. - 1981. - 462. с

. Патенты