Кузнечный индукционный нагреватель

Министерство

общего и профессионального образования

Российской

Федерации

Чувашский

государственный университет имени И.Н. Ульянова

Кафедра

“АВТОМАТИЗИРОВАННЫЕ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИЕ УСТАНОВКИ И СИСТЕМЫ”

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

по курсу

«Установки индукционного нагрева»

на тему:

Кузнечный индукционный нагреватель

Выполнил:

студент

гр. ЭТ-51-10

Питеров

Е.В.

Руководитель

проекта:

Терехов

В. П.

Чебоксары -

2013

Аннотация

Курсовой проект содержит 31 листов, 7 рисунков,

7 источника литературы.

Объектом проектирования являлся кузнечный

индукционный нагреватель методического действия для сквозного индукционного

нагрева цилиндрических заготовок под пластическую деформацию.

Пояснительная записка включает в себя полный

расчёт всех параметров установки, т.е. рассчитаны тепловые потери, а также

электрические параметры индуктора, определены геометрические параметры

индуктора и элементов установки, их вид и тип. Спроектированы схемы питания и

управления установки.

Содержание

1. Введение

. Техническая характеристика

установки

. Габаритный чертеж

. Литературный обзор

. Описание конструкции установки

. Технологическое описание установки

. Определение основных параметров

установки

. Тепловой и электрический расчёты

.1 Тепловой расчёт

.2 Электрический расчёт

. Разработка электрической схемы и

выбор электрооборудования

.1 Выбор конденсаторных банок и

токоподвода

.2 Разработка электрической схемы

.3 Описание работы схемы управления

. Выбор механизмов установки

. Расчёт охлаждения элементов

установки

. Энергетический баланс

Заключение

Список используемой литературы

Введение

Индукционный нагрев получил широкое

распространение в промышленности и научных исследованиях, от получения и

обработки полупроводниковых материалов до нагрева слитков цветных и черных

металлов под прессование и прокатку; сфера его применения его постоянно

расширяется. Развиваются новые технологические процессы, такие как импульсная

высокоскоростная термообработка, высокотемпературный нагрев, плавка оксидов и

других непроводящих материалов в холодных тиглях, нагрев крупногабаритных

слитков под пластическую деформацию на промышленной и пониженной частотах.

Особенно сложные требования выдвигает включение

индукционных нагревателей в состав гибких автоматизированных производственных

систем, когда изменение в определенных пределах сортамента нагреваемых изделий

и режима их нагрева является нормальным условием эксплуатации оборудования.

Применение индукционного нагрева и перспективы

его развития в условиях интенсификации производства обусловлены рядом постоянно

действующих причин:

ü высоким качеством нагрева вследствие

быстроты процесса, отсутствием загрязнений, достижимостью любых температур,

возможностью использования различных атмосфер и вакуума и т. д.; существует ряд

процессов, реализация которых без индукционного нагрева практически не

возможна;

ü гибкостью и высокой точностью

управления из-за малой инерционности процесса, возможности точного дозирования

энергии, наличием нескольких каналов управления;

ü сбережением материальных, трудовых и

во многих случаях энергетических ресурсов за счет уменьшения потерь материала в

процессе нагрева, повышения качества продукции, увеличение производительности;

ü уменьшением вредных воздействий на

окружающую среду и улучшением условий труда обслуживающего персонала.

Суммарная мощность установок для индукционного

нагрева металлов достигает у нас в стране сотен тысяч киловатт и быстро

возрастает дальше, так как на многих предприятиях этот вид нагрева принимается

в качестве основного. Мощности отдельных установок в особенности для нагрева

проката составляют десятки тысяч киловатт.

Сквозной индукционный нагрев - это нагрев

металлических заготовок перед обработкой давлением (ковка, штамповка, прокатка,

волочение и т.д.), а также нагрев под объёмную термообработку. Наиболее широкое

применение сквозной нагрев нашел в кузнечном производстве.

Сквозной нагрев в кузнечных цехах осуществляется

обычно при малой удельной мощности, передаваемой в заготовку. Большие удельные

мощности могут привести к оплавлению поверхности раньше, чем сердцевина

достигнет ковочной температуры.

При малой удельной мощности тепловые потери с

поверхности заготовки могут значительно снижать К.П.Д. нагрева. Поэтому между

поверхностью и медной водоохлаждаемой трубкой, образующей индуктирующий провод,

должна быть помещена тепловая изоляция. Для равномерного сквозного нагрева

заготовок диаметром 30-100 мм, которые чаще других нагреваются током частотой

1000-8000 Гц, требуется от одной до пяти минут.

Производительность ковочных агрегатов обычно

составляет 3-5 заготовок в минуту. Поэтому для обеспечения непрерывной загрузки

ковочных агрегатов, как правило, в индукторе должно находиться несколько

заготовок. При этом длина индуктора получается большей, так что на ней легко

разместить индуктирующий провод с числом витков, достаточным для прямого

подсоединения его к источнику тока.

Технологии сквозного нагрева металлов

характеризуются высокими требованиями к нагреву с точки зрения экономичности

процесса и качества продукта.

Перечислим основные требования:

1. Нагрев с минимальным окислением. Низкое

содержание окалины, отсутствие поверхностного обезуглероживания;

2. Равномерность температурного

распределения заготовки;

. Незначительное отклонение температуры

от заданного значения;

. Малые инвестиционные затраты;

. Малые эксплуатационные расходы (высокий

К.П.Д., малые энергозатраты, высокая надёжность, простое техническое

обслуживание и возможность ремонта, низкий процент брака при наладке);

. Высокая производительность;

. Быстрая готовность к работе;

. Отсутствие ущерба, наносимого

окружающей среде (низкая загрязнённость производственной территории

отработанными газами, теплом и шумами).

Рассмотрим преимущества применения сквозного

индукционного нагрева применительно к кузнечному производству:

1. Увеличивается скорость нагрева, так как

нагрев носит объемный характер,

2. Снижаются потери до минимума, потери

металла на окалину,

. Вместе с уменьшением окалины при

штамповке на механических ковочных прессах получается более качественная

поковка, что позволяет уменьшить припуск на механическую обработку. Это ведет к

снижению массы заготовки, уменьшается объем механической обработки, снижается

расход режущего инструмента примерно на 20 процентов, увеличивается срок службы

штампов,

. Улучшаются условия труда рабочих кузнечного

цеха,

. Увеличивается производительность

кузнечного оборудования,

. Возможна полная автоматизация процесса

ковки,

. Высокая готовность индукционного

нагревателя к работе.

Основными недостатками являются высокая

стоимость оборудования и большие эксплуатационные расходы.

При сквозном индукционном нагреве поверхностный

эффект должен быть выражен слабо.

. Техническая характеристика установки

|

Назначение

установки

|

сквозной

нагрев цилиндрических заготовок

|

|

Нагреваемый

металл

|

сталь

|

|

Максимальная

температура нагрева детали, оС

|

1250

|

|

Мощность

установки, кВт

|

110

|

|

Производительность,

т/ч

|

0,26

|

|

Напряжение

сети, В

|

380

|

|

Число

фаз

|

3

|

|

Частота

тока в индукторе, Гц

|

2400(1000)

|

|

Удельный

расход электроэнергии, кВтч/кг

|

0,424

|

|

Мощность

на индукторе, кВт

|

98,4

|

|

Полный

КПД индуктора

|

0,63

|

|

Расход

охлаждающей воды, м3/с

|

2,91*10-4

|

|

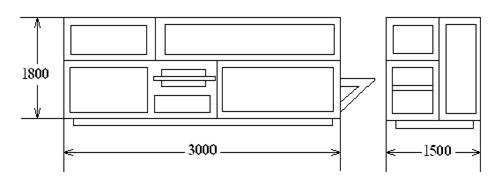

Габаритные

размеры установки, мм

|

|

|

ширина

|

1500

|

|

длина

|

3000

|

|

|

высота

|

1800

|

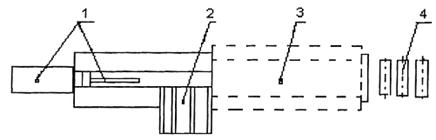

. Габаритный чертеж

Рис.1 Габаритный чертеж

. Литературный обзор

Классификация установок сквозного индукционного

нагрева:[Л.2]

по технологическому значению:

1) установки для обработки металла

давлением;

2) под термическую обработку.

- по принципу действия:

1) установки периодического действия;

2) установки методического действия,

которые подразделяются на:

a) установки полунепрерывного действия;

b) установки непрерывного действия.

- по применяемой атмосфере:

) с окислительной атмосферой;

2) с защитной атмосферой;

) вакуумные установки.

- по частоте питающего напряжения:

1) установки пониженной частоты - для

нагрева крупногабаритных заготовок (f<50Гц);

2) установки промышленной частоты (f=50Гц);

) установки повышенно-средней частоты (f

до 30 кГц);

) установки высокой частоты (f

свыше 30 кГц).

- по расположению индуктора:

1) с горизонтально расположенным

индуктором;

2) с вертикально расположенным индуктором

(при нагреве крупногабаритных заготовок, D2

свыше 300мм). [Л.2]

В практике применяется много разных схем нагрева

заготовок. Однако все они отнесены к нагреву методическому или периодическому.

Соответственно и конструкции нагревателей разделяются на “методические” и

“периодические”. В методических нагревателях мерные заготовки с постоянной скоростью

или через интервалы (с равным темпом) перемещаются через индуктор. В индукторе

одновременно находятся несколько заготовок, нагретых от 200С на

входе до 12500С на выходе. Длина индуктора, число заготовок и

скорость перемещения их рассматриваются таким образом, чтобы заготовки на

выходе достигали ковочной температуры и заданного перепада по сечению.

Желательно, чтобы в индукторе находилось не

менее трех заготовок, так как электрический режим работы нагревателя в момент

загрузки холодной заготовки и выгрузки нагретой в этом случае остается

практически без изменения.

В индукторе периодического действия нагревается

только одна заготовка (или ее часть) в течении времени tн

,

достаточного для прогрева ее до ковочной температуры и до заданной степени

равномерности (перепада). [Л.5]

Широкое распространение получили кузнечные

индукционные нагреватели методического действия серии КИН - К с кулисным

приводом толкателя, предназначенные для нагрева мерных заготовок по всей длине

из стали, цветных металлов и их сплавов цилиндрического и квадратного сечения в

широком диапазоне типоразмеров.

В нагревателях КИН - К каждый индуктор

собирается из двух, четырех и шести секций длиной по 500 мм. Серии индукторов

выпускают двух типов (нормального исполнения и с расширением на выходе).

Выходная секция индуктора второго типа имеет расширение на конце и применяется,

когда нагреваются короткие заготовки. В этом случае разгрузочное устройство не

применяется. Заготовки скатываются из индуктора под действием силы тяжести.

Соединяя группы секций последовательно или

параллельно, можно получить необходимую мощность. При сборке индуктора секции

устанавливаются вплотную одна к другой. Направляющие укладываются после их

сборки сразу на весь индуктор. Каждая секция охлаждается самостоятельно и имеет

один подвод воды и один или два слива. [Л.3]

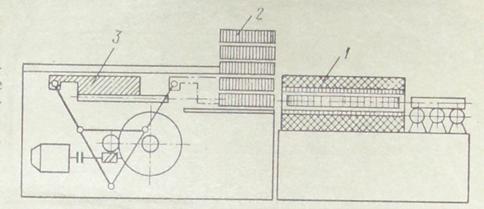

На рис. 2-1 показан принцип работы нагревателя

серии КИН - К с толкателем. Перемещение заготовок в этом нагревателе

осуществляется толкателем с кривошипным механизмом, который, в свою очередь

питается от электродвигателя постоянного тока.

Толкатель непрерывно совершает

возвратно-поступательное движение, заталкивая холодную заготовку, поступившую

из загрузочного лотка на линию толкания, и перемещает одновременно все

заготовки в индукторе, выбрасывая с другого его конца нагретую число ходов

толкания в минуту, а следовательно и темп выдачи нагретых заготовок

регулируется в пределах 3-20 с оборотами приводного двигателя серии ПМУ. При

этом электродвигатель остается постоянно выключенным. Темп толкания свыше 20 с

регулируется реле времени.

Рис. 2-1. Схематическое изображение

индукционного нагревателя КИН - К: 1-индуктор, 2-заготовки, 3-толкатель.

Загрузка заготовок на лоток ручная. Одновременно

загружается 10-20 заготовок. Дальнейшее их движение с лотка происходит

автоматически. Индуктор легко съемный и может быть заменен на другой.

Индукционные нагреватели серии ИНМ - Ш (с шаговым механизмом) показаны на

рис.2-2. Заготовки, подлежащие нагреву, загружаются в бункер или кассеты,

откуда они автоматически подаются на три направляющие, проходящие через

индуктор. Средняя из них подвижная и конструктивно сделана так, что заготовки

на ней легко удерживаются. Подвижная направляющая приводится в

возвратно-поступательное движение электродвигателем посредством червячного

редуктора и кулачкового диска. При своем движении она поднимает заготовки с

крайних направляющих и перемещает их небольшими шагами через индуктор. Скорость

перемещения определяется числом ходов в минуту и длиной перемещения за один

шаг. Изменяя число оборотов двигателя, можно менять темп выдачи нагретых

заготовок.

Некоторым недостатком нагревателей является

обязательное увеличение воздушного зазора между индуктором и заготовкой, а

следовательно, повышенная мощность конденсаторной батареи. Во всем остальном

они повторяют конструкцию нагревателя с толкателем. [Л.6]

Наряду с описанными выше установками,

представляющими конструктивное целое, получили применение установки повышенной

частоты, встраиваемые в технологические агрегаты и состоящие из отдельных

блоков, размещающихся исходя из конкретных условий (например, установка

ОКБ-958). [Л.5]

Для индукционных нагревательных установок

повышенной частоты характерно разнообразие исполнений, связанное с различными

технологическими функциями индукционного нагрева. Производительность, мощность

и другие параметры установок должны быть согласованы с соответствующими

параметрами технологического оборудования, в комплексе с которым он работает.

Этим технологическим оборудованием в основном определяется и конструкция

индукционного нагревателя.

Индуктор является наиболее уязвимым элементом

нагревателя. Срок службы в значительной мере определяется условиями

эксплуатации.

В заграничной практике дополнительно в индуктор

вставляют керамические (на основе карборунда) цилиндры с толщиной стенки 5-10

мм. Слой бетона внутри в этом случае делается тоньше. Цилиндры предохраняют бетон

и нитки. Сами они при повреждениях легко заменяются. [Л.3]

Наряду с поверхностной закалкой широко

применяется сквозной индукционный нагрев под пластическую деформацию: объемную

штамповку, ковку, прокатку, прессование, волочение. Нагреву подвергаются стали

различных типов, от малоуглеродистых до легированных, а также сплавы титана,

алюминия, меди и других металлов. Целью нагрева является обычно получение

заданной температуры с определенной допустимой неравномерностью по объему

изделия. Для сталей средняя температура Т находится в диапазоне 1000-1250 °С с

допустимым отклонением от нее 100 -150 К (меньшее отклонение - для точных

технологий, таких, как штамповка на ковочных вальцах и др.). Обычно принимают

максимальную температуру нагрева стали Tмах

= 1250 °С, а перепад температуры по сечению 100-150 К. В отдельных случаях,

например при прессовании алюминия, используется градиентный нагрев с заданным

законом изменения температуры по длине изделия.

Время нагрева и удельная мощность определяются

из условия достижения требуемого распределения температуры. При этом время

транспортировки нагретых тел к прессу или другому агрегату может использоваться

для выравнивания температуры, однако в ходе всего процесса максимальная

температура не должна превышать величины Тmax

, зависящей от вида материала. Иногда, особенно при нагреве заготовок из

легированных сталей, вводится ограничение на перепад температур в диапазоне

< 50°С из-за опасности возникновения внутренних трещин от термических

напряжений.

Нагрев осуществляется в специальных индукционных

нагревателях, основным элементом которых является индуктор. Наибольшее

распространение получили индукторы цилиндрического, овального и щелевого типа.

Прямоугольные тела нагревают в овальных (прямоугольных), реже щелевых индукторах.

Для цилиндрических тел используют индукторы всех трех типов, причем в овальных

индукторах цилиндры могут располагаться вдоль или поперек оси индуктора (нагрев

в продольном или поперечном поле индуктора). Для нагрева лент и пластин

толщиной менее двух глубин проникновения эффективно использование индукторов

поперечного поля, состоящих из двух плоских индукторов с Ш-образным

магнитопроводом, токи в которых имеют одинаковое направление. Тип

использованного индуктора во многом определяет конструкцию и технико-экономические

показатели всего нагревателя.

Наиболее часто нагрев осуществляется при

постоянстве напряжения на индукторе, однако используются также режимы с

примерно постоянной мощностью или температурой поверхности (ускоренный нагрев),

а также режимы с изменением мощности по специальной программе (оптимальные

режимы нагрева).

Выбор типа индуктора необходимо производить по

совокупности электрических, тепловых и конструктивных характеристик. [Л.1]

. Описание конструкции установки

Сквозной нагрев в кузнечных индукционных

нагревателях осуществляется обычно при малой удельной мощности, передаваемой в

заготовку. При малой удельной мощности тепловые потери с поверхности заготовки

могут значительно снизить КПД нагрева. Поэтому между поверхностью и медной водоохлаждаемой

трубкой, образующей индуктирующий провод, должна быть помещена тепловая

изоляция. К концам индуктирующего провода привариваются медные планки с

отверстиями для присоединения токоведущих шин, а также привариваются штуцера

для шлангов. Тепловая изоляция между заготовкой и индуктором выполняется одним

из следующих способов:

1) внутрь

индуктирующего провода цилиндрических индукторов вставляются втулки из шамота

или жаростойкого бетона;

2) внутренняя

поверхность обмазывается различными жаростойкими обмазками на основе жидкого

стекла и различных наполнителей;

3) индуктирующий

провод с помощью специальных форм заливается внутри и снаружи жаростойким

бетоном.

После затвердевания бетона все части индуктора

оказываются прочно связанными и никаких конструктивных дополнительных элементов

для соединения частей индуктора, которые необходимы при двух первых способах

изоляции, не требуется.

Индукторы с теплоизоляцией из жаростойкого

бетона в настоящее время широко распространены, так как они сравнительно просты

в изготовлении, надежны и устойчивы в эксплуатации. При увеличении длины

индуктора возрастают трудности, связанные с изготовлением форм, заполнением их

бетоном и разборкой после заливки. Поэтому, если длина индуктора должна быть

больше метра, его изготавливают из отдельных секций. В целях унификации

элементов конструкции, а также форм для отливки все индукторы собираются из

секций одинаковой длины и одинаковых наружных размеров. Теплопроводность

жаропрочного бетона в 1,2-1,5 раза больше, чем шамота. Толщина бетонной

тепловой изоляции из бетона должна быть больше, чем шамотной. При увеличении ее

толщины несколько уменьшается электрический КПД индуктора. Поэтому иногда

изготавливается комбинированная изоляция. Индуктор заливается бетоном. Толщина

бетона на внутренней поверхности индуктирующего провода выбирается минимальной

(2-Змм), при которой конструкция еще имеет достаточную прочность. При этом

между бетонной футеровкой и заготовкой остается достаточно места для размещения

трубки из шамота или другого материала с низкой теплопроводностью.

Индуктирующий провод индуктора для нагрева

кузнечных заготовок представляет собой многовитковую катушку из прямоугольной

или круглой медной трубки.

Для электрической изоляции витков друг от друга

они обматываются стеклолентой или между ними помещаются прокладки из

прессшпана, миканита или других материалов. Толщина трубки выбирается в

зависимости от глубины проникновения тока. Чем ниже частота, тем толще стенки

трубки.

Оптимизация конструктивных параметров кузнечных

индукционных нагревателей имеют целью обеспечить высокие энергетические

показатели и максимальную производительность с единицы длины установки.

Температурный перепад по длине стальных заготовок обычно не превышает

требуемого температурного перепада по радиусу заготовки 100-1500С

даже при большой вариации заглубления заготовки в индукторе. Это

обуславливается тем, что при работе на частотах, рекомендуемых из условия

обеспечения достаточно высокого электрического КПД и малого времени нагрева,

краевой эффект индуктора и загрузки сравнительно малочувствителен к заглублению

загрузки в индукторе.

Одной из важнейших особенностей технологии

нагрева кузнечных заготовок является необходимость учета времени

транспортировки от нагревателя к кузнечному оборудованию. Поскольку за время

транспортировки температурные перепады выравниваются, то очевидно, что

кузнечные индукционные нагреватели необходимо проектировать на большой

температурный перепад по радиусу заготовки, чем тот, что необходим

непосредственно перед обработкой давлением. Это даёт возможность или сократить

габариты нагревателя при той же производительности, или повысить

производительность при тех же габаритах.

индукционный нагреватель

электрический конденсаторный

. Технологическое описание установки

Универсальные кузнечные индукционные нагреватели

предназначены для сквозного нагрева токами средней и повышенной частоты мерных

заготовок из стали, цветных металлов и их сплавов цилиндрического, квадратного

или прямоугольного сечения под пластическую деформацию в кузнечно-прессовых

цехах.

Основными конструктивными элементами нагревателя

являются:

индуктор;

конденсаторная батарея;

механизм загрузки - выгрузки заготовок;

токоподвод;

источник питания;

шкаф управления;

система водяного охлаждения;

шкаф с коммутационной аппаратурой.

Нагреватели типа КИН рассчитаны для работы в

условиях умеренного климата в помещениях категории 4.

Перемещение заготовок в этом нагревателе

осуществляется толкателем с пневматическим приводом. Толкатель, совершая

возвратно-поступательное движение, перемещает поступающие из загрузочного лотка

на линию холодные заготовки в индуктор, а нагретые выбрасывает с другого конца.

Темп выдачи заготовок регулируется уставкой реле времени. Одновременно могут

загружаться на лоток от 3 до 25 заготовок. Дальнейшее продвижение заготовок

происходит автоматически.

Загрузка может быть механизирована

вибробункерами, элеваторными загрузчиками или другими средствами, которые в

комплект поставки не входят. Нагретая заготовка попадает передним концом на

ролик разгрузочного механизма и быстро удаляется из индуктора. В случае

необходимости индуктор можно легко снять и заменить на другой типоразмер.

Конденсаторная батарея предназначена для

компенсации реактивной мощности в источнике питания и токоподводе до

колебательного контура. На повышенных частотах конденсаторы имеют водяное

охлаждение (тип конденсаторных банок ЭСВ).

Вследствие того, что на повышенных частотах

проявляются различные эффекты (поверхностный эффект и эффект близости), которые

не позволяют использовать полностью сечение проводника, токоподвод выполняется

шихтованным из тонких алюминиевых шин и коаксиального высокочастотного кабеля

(КВСП).

В качестве источника питания нагревательной

установки токами повышенной частоты используем статический полупроводниковый

преобразователь частоты (ППЧ). Преобразование частоты в таких устройствах

осуществляется за счет коммутации постоянного тока управляемыми вентилями.

Преимуществом статических преобразователей частоты являются, по сравнению с

электромашинными, высокий электрический к.п.д., отсутствие вращающихся масс и

малые статические весовые нагрузки, что позволяет устанавливать преобразователи

без фундаментов.

Индуктор, конденсаторная батарея, токоподвод -

конструктивные элементы, требующие интенсивного охлаждения. От системы охлаждения

в большинстве случаев зависит надежность работы установки в целом, так как

выход из строя элементов установки чаще всего наблюдается по причине засорения

каналов охлаждения грязью и накипью. Расходы на охлаждение составляют

значительный процент от общих затрат. Опыт убедительно показывает, что меньшие

расходы получают при замкнутой системе, когда вода из резервуара подается для

охлаждения и затем возвращается обратно.

Температура заготовки контролируется при помощи

фотопирометра.

Пирометры излучения применяются

в тех случаях, когда невозможно осуществить

непосредственное соприкосновение датчика

пирометра с объектом измерения, либо

потому, что его температура чересчур велика, либо по его недоступности, либо по какой-либо иной причине. Они основаны на связи, существующей между

температурой тела и количеством излучаемой

им энергии.

Действие фотоэлектрических

пирометров основано на использовании

фотоэлементов с внешним фотоэффектом. В

таком фотоэлементе при его освещении происходит поглощение материалом электрода световых квантов оптического диапазона (область видимых,

инфракрасных и ультрафиолетовых

лучей), в результате чего часть электронов

металла освобождается и выходит за пределы

вещества электрода наружу.

Фотоэлемент состоит из стеклянной эвакуированной

колбы, на внутренней поверхности которой

(или на установленной в колбе

серебряной пластинке) нанесен фотокатодный слой.

Для выбора типа кузнечного нагревателя нужно

знать размеры и массу заготовок, требуемую производительность нагрева и

распределение заготовок по ковочным агрегатам.

За одним агрегатом следует закреплять заготовки

примерно одинаковых размеров и одной формы.

В методических нагревателях мерные заготовки

через равные интервалы времени перемещаются вдоль индуктора. Длина индуктора,

число заготовок и скорость их перемещения согласуются таким образом, чтобы

выходящая из индуктора заготовка имела заданную температуру и заданный перепад

температуры по сечению.

Перебои в работе прессового оборудования

являются серьёзной трудностью для работы методического нагревателя. В отличие

от печей с внешним источником тепла, где максимальная температура заготовок не

превышает заданной температуры в камере печи в случае высоко интенсивного

индукционного нагрева при прекращении выдачи нагретых заготовок необратимо

нарушается температурный режим в находящемся в индукторе ряде заготовок.

В курсовом проекте рассматривается сквозной

нагрев мерных заготовок до температуры 1250оС, заготовки

цилиндрические, диаметр заготовки 50 мм, длина 135 мм.

. Определение основных параметров установки

Определим массу одной цилиндрической заготовки,

поступающей на нагрев:

G=p* *a2’*r,

*a2’*r,

где  - диаметр заготовки, м;

- диаметр заготовки, м;

а2 - длина заготовки, м;

r - плотность материала

заготовки (сталь), кг/м3.

G=3,14* *0,3*7,8=0,01 т

*0,3*7,8=0,01 т

Рпол= кВт

кВт

Выбор частоты является одним из наиболее

ответственных моментов при проектировании кузнечно-индукционного нагревателя

(КИН). Он определяется требованием высокого электрического КПД как индуктора,

так и установки в целом, необходимостью получения заданного распределения температуры

по сечению детали, наличием и техническими данными оборудования

(преобразователей требуемой мощности, конденсаторов и т.д.). Окончательно

частота выбирается по результатам технико-экономического анализа.

Теперь определим полосу оптимальных частот,

применимых для сквозного нагрева данных заготовок по выражению [4]:

< f <

< f < ,

,

где f- частота

нагрева, Гц.

Получим:

< f <1066

Выберем стандартную частоту, равную

1000 Гц.

Зададимся перепадом температур между

поверхностью и серединой заготовок DT=100 oC, а темп

выдачи заготовок t= 60 секунд. В качестве источника

питания выбираем из табл.7 [5]

Два преобразователя ППЧ-320-1.0 с

выходной мощностью 320 кВт и выходным напряжением 400 В, которое для расчётов

зададим как напряжение на индукторе.

. Тепловой и электрический расчёты

.1 Тепловой расчёт

Для расчёта заданы диаметр заготовки D2=0,3

м, длина заготовки а2’=0,075 м, частота f=1000

Гц, масса заготовки G= 10.337 кг,

темп выдачи заготовок t0=60

секунд, перепад температуры DT=100

oC,

напряжение на индукторе Uи=400

В. Для расчетов использовалась специальная компьютерная программа для расчета

кузнечных индукционных нагревателей «КИН.BAS»,

имеющаяся на кафедре «АЭТУС» ЭТФ ЧГУ.

. Расчёт времени нагрева и числа заготовок в

индукторе.

Горячая глубина проникновения тока будет:

Dк= =0,017 м;

=0,017 м;

так как  , то из рис

12-4 [1] видно:

, то из рис

12-4 [1] видно:

< < 7

< 7  .

.

Т. о. величина глубины активного

слоя  м. Поэтому

расчётный диаметр заготовки:

м. Поэтому

расчётный диаметр заготовки:

2’=D2-x=0,075-0,011=0,0585 м.

Тогда время нагрева одной заготовки:

k=5,9*104* D2’2=5,9*104*(0,0585)2=201,7

c.

Отсюда в индукторе одновременно

должно быть n заготовок:

= =

= =3 заготовки

=3 заготовки

. Внутренний диаметр или высота щели

индуктора:

1= (1,5¸2,5)* D2=2*0,075 =0,15

м.

Внутренний диаметр теплоизолирующего

цилиндра:

3= D2+0,01=0,075

+0,01=0,085 м.

. Длина индуктора:

а1=n*а2’+(1¸1,5)* D1=3*0,3+1*0,15=1,05 м.

. Тепловые потери через изоляцию:

DPт=3,74* =3,74*

=3,74* =18,24 кВт.

=18,24 кВт.

. Средняя мощность в заготовке и

средняя удельная мощность.

Средняя мощность в заготовке с

учётом тепловых потерь через

направляющие:

2ср=1,05*( Pт+DPт)=1,05*(1,4 +18,24)=20,552 кВт.

Средняя удельная мощность:

оср= =

= =11,71*105

Вт/м2

=11,71*105

Вт/м2

где F2 - периметр

заготовки,

а2 - длина столба заготовок.

.2 Электрический расчёт

Целью электрического расчёта

является определение таких размеров, как ток в индукторе, электрический КПД и

коэффициент мощности, расчёт числа витков индуктора и т.д. Основным методом

электрического расчёта является расчёт индукционной установки на основе

электрической схемы замещения.

Рис.2. Электрическая схема замещения индуктора.

. Магнитная проницаемость первого участка,

напряжённость магнитного поля и распределение удельной мощности по участкам.

Столб заготовок длиной а2 разделим на

3 зоны:

) зону ферромагнитных заготовок со средней

температурой, равной 650оС, имеющих удельное сопротивление r2=6*10-7ом*м

и m>1.

) зону частично ферромагнитных заготовок, причём

r2=10-6

ом*м.

) зону немагнитных заготовок, для них r2=1,24*10-6

ом*м

и m=1.

Магнитную проницаемость определяем по таблице

3-1[1]. Задаваясь значениями μ находим

значение напряженности магнитного поля, при которой удельная мощность будет

максимально близка к рассчитанной выше удельной мощности. Получаем значения: μе=17,

Не=9,34*104 А/м.

Удельная мощность рассчитывается по формуле:

Poср=0,105* p01*(1+1,38 +7,15

+7,15 ),

),

где p01=2,1*10-6* Не2* .

.

Для цилиндра:

=1,34*

=1,34* ,

,

где m2 -

относительный радиус заготовки,

m2=

А- расчётный коэффициент ,

определяемый из рис.11-2[1], А=0,36, В=0,45.

=0,58*

=0,58* .

.

01=2,1*10-6*(9,34*104)2* =37*105 Вт/м2.

=37*105 Вт/м2.

02=0,58* =0,58*

=0,58* =2,39.

=2,39.

р03=1,34* =1,34*

=1,34* =4,96.

=4,96.

Получаем: p02=15,48*105

Вт/м2; р03=7,46*105 Вт/м2.

Poср=0,105*37*105*(1+1,38 +7,15

+7,15 ) =11,72*105

Вт/м2, что близко к значению, найденному из теплового расчета (Poср=11,71*105

Вт/м2).

) =11,72*105

Вт/м2, что близко к значению, найденному из теплового расчета (Poср=11,71*105

Вт/м2).

. Распределение реактивной удельной

мощности по участкам:

01r=  =

=  =27*105

Вр/м2,

=27*105

Вр/м2,

02r=0,298* p02=0,298*15,48*105=4,6*105

ВАр/м2,

03r= * p03=

* p03= *7,46*105=9,32*105

ВАр/м2.

*7,46*105=9,32*105

ВАр/м2.

. Активное сопротивление загрузки,

приведённое к току длинного индуктора:

2=  =

=  =5,2*10-5 Ом.

=5,2*10-5 Ом.

. Внутреннее реактивное

сопротивление загрузки, приведённое к току длинного индуктора:

2м=  ,

,

где Р2r- реактивная

мощность загрузки, определяемая по формуле:

Р2r=F2*a2*0,105*( p01r+1,38* p02r+7,15* p03r)

Р2r =3,14*0,05*0,135*3*0,105*(27+1,38*4,6+7,15*9,32)*105=66,8 кВАр.

Тогда: x2м= =4,7 *10-5 Ом.

=4,7 *10-5 Ом.

. Расчёт толщины индуктирующего

провода:

1=1,6*D1,

D1= =0,0014 м.

=0,0014 м.

1=1,6*0,0014=0,00224 м, примем d1опт=2 мм.

.

Реактивное сопротивление.

0 = ,

,

где

Х10=ω*π2* .

.

Коэффициент

Нагаока: к1=

10=2*3.14*1000*3.142*0,12*10-7/0,53=2,8*10-4 Ом.

.

Реактивное сопротивление рассеяния.

.

Коэффициент приведения активного сопротивления загрузки.

С=

.

Приведённое активное сопротивление загрузки.

2’=C* r2=0,56*5,2*10-5=2,93*10-5 Ом.

.

Приведённое реактивное сопротивление.

2’=C*[ xs + x2м + ]

]

x2’= Ом.

Ом.

.

Активное и внутреннее реактивное сопротивления индуктирующего провода.

1п = ,

,

где

r1 =2*10-8 Ом*м- удельное сопротивление

меди,

D1=0,0014 м -

глубина проникновения в индуктирующий провод,

D1’= D1+D1=0,15+0,0014=0,1514

м - расчётный внутренний диаметр индуктора,@0,85- коэффициент заполнения

индуктора [1].

r1п = =0,7*10-5 Ом.

=0,7*10-5 Ом.

Из

рис.5-9[1] находим kr=1,33 и kx=1,25.

1= r1п* kr=1,33*0,7*10-5=9,4*10-6 Ом.

xм1= r1п* kх=1,25*0,7*10-5=8,84*10-6 Ом.

.

Эквивалентные активное, реактивное и полное сопротивления индуктора.

э= r1+ r2’=9,4*10-6+2,93*10-5=3,87*10-5 Ом.

xэ= xм1+ x2’=8,84*10-6+2,43*10-4=25*10-5 Ом.

zэ= =

= 25,5*10-5 Ом.

25,5*10-5 Ом.

.

КПД индуктора:

hи= =

= =0,76.

=0,76.

.

Коэффициент мощности индуктора.

j= =

= =0,152.

=0,152.

.

Ток в индукторе.

и’= =

= =50,4 кА.

=50,4 кА.

.

Плотность тока в индукторе.

dи= =

= =78,36 А/мм2

=78,36 А/мм2

.

Напряжение на индукторе.

и’= Iи’*zэ=50,4*103*2,55*10-4=12,86 В.

.

Полный КПД индуктора.

Тепловой

КПД индуктора: hт= =

= =0,832.

=0,832.

h=hи*hт=0,76*0,832=0,63.

.

Мощность, подведённая к индуктору.

Ри= =

= =98 кВт.

=98 кВт.

.

Число витков индуктора.

= =

= =31,1

витков.

=31,1

витков.

Выбираем

число витков 32.

Высота

витка:

= =

= =0,013 м.

=0,013 м.

.Ток

в индукторе.

Iи= =

= =1483,5

А=1,5 кА

=1483,5

А=1,5 кА

.

Активное, реактивное и полное сопротивления индуктора.

и= w2* rэ=322*3,87*10-5= 0,0447 Ом.

xи=w2* xэ=342*1,02*10-4 =0,291 Ом.

zи= w2* zэ=342*1,04*10-4 = 0295 Ом.

9.

Разработка электрической схемы и выбор электрооборудования

.1

Выбор конденсаторных банок и токоподвода

Для

компенсации реактивной мощности установки применяют конденсаторные банки,

которые обычно объединяют в конденсаторную батарею. При этом часть банок

включена через коммутирующие устройства - эти банки подключаются по мере

необходимости для подстройки колебательного контура в резонанс при изменении

параметров загрузки во время нагрева. Применим конденсаторную батарею типа

ЭЭВК-0,8-1,0 УЗ, ТЗ

Где:

Э-

реактивной

мощностью 450 кВар и ёмкостью 112,6 мкФ.

.

Недоиспользование банок по мощности:

DРкб= =

= =0,64

=0,64

.

Реактивная мощность конденсаторных банок, необходимая для доведения низкого cosj до значения

cosjк.

кб=Ри*(tgj ± tgjk) * *kб=98365*( tg81,30±0) *

*kб=98365*( tg81,30±0) * *1,2=4,92*105 Вар,

*1,2=4,92*105 Вар,

где

kб -

коэффициент запаса.

.

Общая ёмкость конденсаторных банок:

Скб= =

= =130,6 мкФ.

=130,6 мкФ.

.

Необходимое число конденсаторных банок:

б= =

= =2 банки,(плюс одна запасная)

=2 банки,(плюс одна запасная)

где

С1.0 - номинальная ёмкость 1 банки.

.

Электрические потери в конденсаторной батарее:

Рэб=

Qкб* tgd=4,92*105*2*10-3=2 кВт,

где

- тангенс

угла диэлектрических потерь

- тангенс

угла диэлектрических потерь

Так

как установка стационарна, то токоподвод выполним из тонких алюминиевых шин и

кабелей КВСП.

Электрическая

схема включает в себя схему питания и схему управления установкой.

Питание

силовой части установки производится от вторичной обмотки силового трёхфазного

трансформатора напряжением 380 В, к которой подключен полупроводниковый

преобразователь частоты выходной мощностью 160 кВт и выходным напряжением 400 В

(ППЧ-160-2,4). Напряжение подаётся через автоматический выключатель QF на

трёхфазный мостовой управляемый выпрямитель на тиристорах VS1-VS6. После

выпрямителя установлен блок дросселей, который включает в себя сглаживающий

дроссель Ld и дроссели выпрямителя Ld1-Ld4. Блок инвертора содержит тиристоры VS7-VS10,

осуществляющие преобразование постоянного тока выпрямителя в переменный ток

повышенной частоты. В данном курсовом проекте применён параллельный резонансный

инвертор.

Колебательный

контур состоит из индуктора нагревателя и включенной параллельно с ним

конденсаторной батареи Ск, необходимой для коммутации тиристоров и компенсации

реактивной мощности индуктора. Конденсатор Сп служит для обеспечения

колебательного характера процесса. С блока выпрямителей и блока инвертора

подаются сигналы к шкафу управления установкой.

Электрическая

схема содержит также и измерительную аппаратуру:

трансформатор

тока ТА1;

амперметры

рА1-рА2;

вольтметры

pV1-pV3;

фазометр

рϕ.

Рис.3

Силовая схема установки.

9.3

Описание работы схемы управления

Питание

схемы управления осуществляется через автоматический выключатель SF. При

нажатии кнопки SB1 («пуск») получает питание

магнитный пускатель КМ1, катушка замыкает контакт КМ1:4 в цепи питания ТПЧ; в

цепи управления КМ1 замыкает контакт КМ1:2, включая питание реле времени КТ1 и

КТ2 и размыкая контакт КМ1:3, отключает лампочку аварийного сигнала HL3.

После

того, как реле времени КТ1 и КТ2 получили питание, они поочерёдно срабатывают:

сначала КТ1 замыкает свой контакт КТ1:1 и электромагниты золотников YA1 и YA2 начинают

работать, происходит заталкивание заготовки, затем КТ1:1 размыкается и

замыкается КТ2:1, при этом срабатывают электромагниты золотников YA3 и YA4 и

происходит возврат толкателя в исходное положение. С такой периодичностью

происходит работа толкателя.

Отключение

питания установки осуществляется нажатием кнопки SB2 («стоп»).

Цепь питания магнитного пускателя КМ1 обесточивается, контакты КМ1:4 в силовой

и КМ1:3 в цепи управления размыкаются. Загорается лампочка HL3,

сигнализируя о том, что питание не подано.

Аварийным

сигналом нарушения водоохлаждения индуктора является контакт реле давления SP1, который

включает реле КМ2 и зажигается лампочка HL1. КМ2

контактом КМ2:2 размыкает цепь питания КМ1 и ТПЧ перестаёт получать питание.

При перегреве воды в индукторе предусмотрена защита в виде электроконтактного

термометра SK1, который

включает в работу промежуточное реле КМ3, зажигается аварийная лампочка HL2 и

контактом КМ3:2 размыкается цепь питания КМ1.

На

случай перегрева воды в конденсаторных батареях предусмотрен электроконтактный

термометр SK2, который

включает в работу промежуточное реле КМ4, зажигается аварийная лампочка HL4 и

контактом КМ4:2 размыкается цепь питания КМ1.

Если

произойдет перегрев воды в токоподводе, то сработает электроконтактный

термометр SK3, который

включает в работу промежуточное реле КМ5, зажигается аварийная лампочка HL5 и

контактом КМ5:2 размыкается цепь питания КМ1.

Аналогично

осуществляется контроль и сигнализация перегрева воды в ИП: электроконтактный

термометр SK4 включает в

работу промежуточное реле КМ6, зажигается аварийная лампочка HL6 и

контактом КМ6:2 размыкается цепь питания магнитного пускателя КМ1 (размыкается

контакт КМ1:3 в силовой цепи), и установка теряет питание.

Рис.4

Схема управления.

.

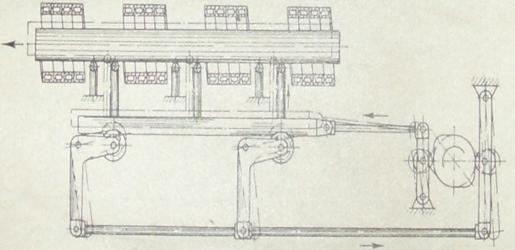

Выбор механизмов установки

Установки

индукционного нагрева с кузнечным нагревателем комплектуются оборудованием,

выполненном в виде унифицированных блоков: нагревательного блока, блока подачи

заготовок, блока конденсаторной батареи, трансформаторного шкафа, шкафа

управления. В зависимости от исполнения он может быть собран в виде единой

конструкции на общей раме.

В

качестве механизма загрузки заготовок применим толкатель, для продвижения

горячей заготовки до ковочного агрегата применим блок рольгангов.

Рис.5 Механизм загрузки, выгрузки заготовок:

-толкатель, передвигающий заготовки;

2-наклонный лоток подачи

заготовок;

3-индуктор;

4-блок рольгангов.

11. Расчёт охлаждения элементов установки

Индукторы для сквозного нагрева всегда

изготавливаются многовитковыми и представляют для воды, протекающей через них,

большое гидравлическое сопротивление. Для того, чтобы обеспечить необходимое

для охлаждения индуктора количество воды при заданном давлении на входе,

требуется выбрать соответствующее внутреннее сечение трубки. Его можно

определить расчётным путем по известному количеству тепла, проходящим по нему,

и теплом, теряемым нагреваемой заготовкой через тепловую изоляцию.

Индуктор нагревается током, проходящим по нему,

и теплом, теряемым нагреваемым нагреваемой заготовкой через тепловую изоляцию.

Порядок расчета следующий:

. Полное количество тепла, нагревающего

индуктор:

DP=Рт*( -1)=62000*(

-1)=62000*( -1)=36,4

кВт.

-1)=36,4

кВт.

. Количество охлаждающей воды:

=0,24*DP*10-3/(T2-T1)=0,24*36,4*10-3/30=2,91*10-4 м3/с.

Т2-Т1=30 оС

- разность температур воды на выходе и входе.

. Площадь отверстия трубки:

=W/v=2,91*10-4/2=1,45 см2.

Скорость воды примем V=2 м/с [1].

В индукторах обычно применяется

прямоугольная трубка и тепло выделяется на одной стороне, обращенной внутрь

индуктора. Однако, вследствие хорошей теплопроводности меди, можно считать весь

периметр участвующим в теплообмене.

На основании полученной площади

выбираем прямоугольную трубку с размерами 19,5´13,5´2, тогда Sсум=1,55*0,95=1,47 см2.

Рис.6 Сечение трубки.

. Проверка на турбулентность:

о=4S/F= =0,36 м,

=0,36 м,

где F -

внутренний периметр трубки;

Dо -

гидравлический эквивалентный диаметр;

=v*Do/m’= =108606>2300,

=108606>2300,

где  =f(Tв)=f(40оС)=0,661*10-6м2/с

(стр.182 [1]).

=f(Tв)=f(40оС)=0,661*10-6м2/с

(стр.182 [1]).

Re>2300,

следовательно движение воды турбулентное [1].

. Перепад давления по длине трубки.

Коэффициент сопротивления при

шероховатости 1-го рода:

l1=10-2*(k/ Dо)0,314=10-2*(3/0,036)0,314=0,04

м,

где k= - коэффициент

шероховатости 1-го рода [1].

- коэффициент

шероховатости 1-го рода [1].

u=p*D1ср* W =3,14* 0,189*32=20,177 м.

Dр=4,9*102*l1*v2* lu/ Do=4,9*102*0,04*4*20,177/0,036=0,44*105 Н/м2

Чтобы учесть возможные местные

уменьшения сечения трубки при пайке, а также повороты у выводов, следует полученный

результат увеличить в 1,5 раза:

Dр’=1,5*0,44*105=0,665*105 Н/м2.

Число ветвей охлаждения следует

выбирать равным одному, так как перепад давления меньше давления в городском

водопроводе (1,986*105

Н/м2) [1].

12. Энергетический баланс

Мощность, расходуемая в индукторе: Ри=98,4

кВт.

Электрические потери в токоподводе: DРток2=l* Iи2*r01,

где l- длина

шинопровода КВСП, м

Iи- ток в

индукторе, А

r01- активное

сопротивление шинопровода КВСП, Ом.

DРток2=5*1483,52*0,33*10-3=3,63 кВт..

Потери в конденсаторной батарее:

DРкб=

Qкб* tgd=4,92*105*2*10-3=2 кВт.

Р∑= Ри+DРток1+DРкб=98,4+3,63+2=104,03

кВт.

Мощность, забираемая от сети

источником питания:

Рс= Р∑/h=104,03/0,96 =110 кВт.

Полный КПД установки:

hу=Рт/ Рс=62/110

=0,6.

Удельный расход электроэнергии:

=qk/hу=0,238/0,6=0,424

кВт*ч/кг,

где qk-энтальпия

металла при конечной температуре.

Баланс:

%(сеть)=4,2%(ИП)+1,8%(КБ)+3,3%(токоподвод)+90,7%(индуктор).

Рис. 7. Энергетический баланс:

- потери в источнике питания;

- потери в конденсаторной батарее;

- электрические потери в

токоподводе;

- мощность, расходуемая в индукторе.

Заключение

В данном курсовом проекте был спроектирован

кузнечный индукционный нагреватель методического действия для нагрева стальных

цилиндров под ковку. В пояснительной записке рассчитаны основные параметры

установки, приведён тепловой и электрический расчёты, разработаны электрические

принципиальные схемы питания, управления и сигнализации, выбран механизм

загрузки и выгрузки заготовок, составлен энергетический баланс всей установки.

К пояснительной записке прилагаются три чертежа на ватмане (сборочный чертеж,

чертеж индуктора и электрическая схема), на которых показаны основные размеры,

общее устройство установки и некоторых отдельных элементов.

Список используемой литературы

1. А.Е.

Слухоцкий, С.Е. Рыскин “Индукторы для индукционного нагрева”, Л., 1974.

2. Н.И.

Фомин, Л.М. Затуловский ”Электрические печи и установки индукционного нагрева”,

М., 1979.

. Электрооборудование

и автоматика электротермических установок: Справочник/ Альтгаузен А.П.,

Бершицкий И.М. - М. :Энергия, 1978.

. Установки

индукционного нагрева: Методические указания к курсовому проекту / Терехов

В.П.; Чеб.,1995.

. Электротермическое

оборудование: Справочник/ Альтгаузен А.П.- 2-ое изд., перераб. и доп. - М.

:Энергия, 1980.

. Шамов

А. Н., Бодажков В. А. “Проектирование и эксплуатация высокочастотных

установок”, М.: Машиностроение, 1974.

. В.М.

Яров, В.П. Терехов, А.Н. Ильгачев “Полупроводниковые преобразователи частоты

для установок индукционного нагрева”, Чеб.,2005.