Разработка макета для исследования металлических проводниковых материалов

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ,

МОЛОДЕЖИ

И СПОРТА УКРАИНЫ

ХАРЬКОВСКИЙ

НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ РАДИОЭЛЕКТРОНИКИ

Факультет

Автоматизация компьютерных технологий

Кафедра

ТАПР

ОТЧЕТ

ПО ПРЕДДИПЛОМНОЙ ПРАКТИКЕ

на

тему:

«Разработка макета для исследования металлических проводниковых материалов»

Харьков

2013

СОДЕРЖАНИЕ

Введение

. Описание базы практики

.1 История предприятия

.2 Производственные цеха

1.3 Состояние и анализ современных

технологических процессов сборки и монтажа электронных средств

. Анализ технического задания

2.1 Структура и функции АСУ ТП

современного прокатного стана

.2 Обзор аналогичных устройств

2.2.1 Система управления токарным

станком

.2.2 Программа для микроконтроллера

PIC16F876

.3 Постановка задачи

Выводы

Перечень ссылок

ВВЕДЕНИЕ

Автоматизация производства процесс в развитии

машинного производства, при котором часть или весь комплекс операций по

качественному преобразованию состояния исходного сырья, управлению и контролю,

ранее выполнявшиеся человеком, передаются автоматическим устройством и

прибором.

Основная цель автоматизации производства -

повышение производительности труда, улучшение качества выпускаемой продукции,

создание условий для разумного использования ресурсов производства, соблюдение

норм экологии, обеспечение высокого социального и культурного уровня общества.

Различают частичную, комплексную и полную автоматизацию производства

Темой преддипломной практики является разработка

автоматизированной системы управления прокатным станом.

Прокатные станы - блюминги и слябинги,

предназначенные для производства заготовок из слитков стали, - исторически

считаются неудобными для автоматизации объектами. Причиной этого является сама

технология реверсивной прокатки, заключающаяся в том, что заготовка многократно

проходит сквозь прокатные валки вперед и назад, причем при каждом проходе

изменяется раствор валков, многократно производится передача металла из калибра

в калибр и выполняются повороты заготовки на 90 градусов (кантовки). Из-за

большого количества механизмов, участвующих в процессе прокатки, нестабильности

состояния металла по температуре, форме слитка, наличию окалины процесс

прокатки даже двух следующих друг за другом слитков может отличаться, особенно

при первых проходах (пропусках) через прокатные валки.

Проблемой автоматизации прокатных станов

является тяжелые условиями эксплуатации средств вычислительной техники

(запылённость, высокие температуры, мощные электромагнитные поля) и отсутствием

надёжных датчиков. Там, где системы автоматического управления всё же вводились

в работу, срок их эксплуатации был очень недолгим: производительность мощного

прокатного стана, стоящего в начале технологической цепочки, при автоматическом

управлении оказывалась ниже, чем при ручном управлении опытным оператором.

Затем обжимным станам совсем перестали уделять

внимание, считая, что они будут полностью ликвидированы после широкого

внедрения устройств непрерывной заготовки стали. Реалии экономической ситуации,

однако, оказались таковыми, что на сегодняшний день большая часть производимой

прокатной продукции в черной металлургии начинает свой путь в блюмингах и

слябингах. Хозяевам металлургических предприятий и инженерно-техническому

персоналу пришлось задуматься об обеспечении надёжной работы прокатных станов,

производительность которых доходит до 1000 тонн в час.

Наряду с мероприятиями по реконструкции

механических узлов и электрооборудования стала актуальной проблема разработки

автоматизированной системы управления прокатным станом которая могла

проконтролировать ход технологического процесса, предотвратить ошибки

персонала, приводящие к перегрузкам и поломкам оборудования, а так же

обеспечить оптимальные энергосиловые параметры процесса прокатки. К системе

автоматизации обжимного стана предъявляются жёсткие, зачастую противоречивые

требования: она должна быть надёжной, обеспечивать круглосуточную работу в

тяжелых условиях эксплуатации в течение длительного периода между капитальными

ремонтами, быть удобной в эксплуатации и недорогой.

1. ОПИСАНИЕ БАЗЫ ПРАКТИКИ

1.1 История предприятия

Преддипломная практика проходила на ГНПП

«Объединения Коммунар»

История объединения началась с

1927 года, когда в Харькове была созданная детская трудовая коммуна имени Ф.Э.

Дзержинского, руководителем которой был известный педагог А.С. Макаренко.

В 1928-29 годах были

оборудованные мастерские, а с 1930 года начали работать первые производственные

цеха. В январе 1932 года начал свою работу завод по производству

электроинструментов, а с 1934 года было налажено изготовление первого в стране

фотоаппарата «ФЕД». В годы Великой Отечественной войны завод был эвакуирован в

глубокий тыл и за короткое время наладил выпуск продукции для фронта -

топливных насосов для авиационных двигателей и дальномеров. По возвращении из

эвакуации и восстановление производства с 1944 по 1950 год завод выпускал

электроинструменты широкого профиля.

В 1951 году завод

«Электроинструмент» был передан Министерству средств связи, с целью освоения

производства бортовой и наземной аппаратуры систем управления ракет. С 1952

года ГНПП «Объединения Коммунар» специализируется на выпуске бортовой и

наземной аппаратуры систем управления многих ракет-носителей оборонительного и

космического назначения, аппаратуры систем управления для космических

аппаратов.

С 1964 года ГНПП «Объединения

Коммунар» изготовляет бортовую систему управления для носителей «Протон».

С 1967 года ракетой-носителем

«Протон» выведены свыше 200 разных космических аппаратов. Среди них известные

орбитальные станции «Салют», «Мир», «Альфа», модули «Квант», «Кристалл», «Спектр»,

«Природа» и «Зоря» - первый модуль международной космической станции «Альфа».

В 1969 году был изготовленный

миллионный телевизор «Березка-3», а с 1975 года предприятие приступило к

выпуску телевизоров цветного изображения.

ГНПП «Объединения Коммунар» с

1986 года серийно изготовляет бортовую аппаратуру системы управления

космического носителя «Зенит». Ракета разработана и изготовляется специалистами

«Южного машиностроительного завода» города Днепропетровск. Система управления

представляет собой современный автоматизированный комплекс с использованием

бортовой цифровой вычислительной машины и командных приборов.

С 1997 года ГНПП «Объединения

Коммунар» принимает участие в изготовлении системы управления ракеты

«Зенит-3SL», предназначенной для использования в рамках международных проектов

«Морской старт», «Альфа» и «Глобалстар».

На заказ авиастроителей на

«Коммунаре» был освоен выпуск систем кондиционирования воздуха и

противообледенительных систем для самолетов Ан-38, Ан-70, Ан-140, которые

изготовляются и сейчас. У коммунальщиков и энергетиков значительным спросом

пользуются произведённые в объединении электронные сварочные аппараты, счетчики

электроэнергии, а также счётчики холодной и горячей воды.

С 1999 года по заказу

«Укрзалізниці» ГНПП «Объединения Коммунар» начало выпуск комплектующих для

плацкартных железнодорожных вагонов - мебели, электрооборудования, замков,

информационных табло, аппаратуры радиосети и освещения, пультов управления и

внутреннего интерьера вагонов, а также прислонно-сдвижных дверей для вагонов

метрополитена.

ГНПП «Объединения Коммунар»,

имея могущественный производственный потенциал и квалифицированный инженерный и

рабочий персонал, продолжает активные работы по расширению номенклатуры и

объемов изготавливаемой продукции.

1.2 Производственные

цеха

электронный устройство сборка

микроконтроллер

За время производственной практики ознакомился с

работой ГНПП «Объединения Коммунар». Посетил производственные цеха:

Цex каркасно-штамповочного

производства

Он предназначен для изготовления скоб, уголков,

держателей, корпусов, крышек. При изготовлении деталей используются методы

штамповки, глубокой вытяжки, гибки на прессах-автоматах. Применяется следующее

оборудование: токарные автоматы, револьверные TRAUBE,

автоматы

продольного точения 1Б10В, штамповочные пресс-автоматы PAZU-100.

Точные

детали изготавливаются на прецизионных станках SCHAUBLIN-I25-CCN.

Имеются

пружинонавивочные автоматы, кругло-, плоскошлифовальные станки, фрезерные,

токарные станки, в том числе и с ЧПУ.

Цех гальванопокрытий и малярный.

В нем установлены автоматические,

полуавтоматические линии и стационарные ванны для нанесения гальванических

покрытий (цинкования, анодирования, никелирования, кадмирования, серебрения,

хромирования).

Для окраски корпусных деталей применяется метод

пневматического распыления краски и порошковая технология.

Цех печатных плат.

В нем производятся одно-, двухсторонние и

многослойные печатные платы с металлизированными отверстиями. Односторонние

печатные платы изготавливаются методом прямого травления. Двухсторонние

печатные платы изготавливаются позитивным комбинированным методом, многослойные

- методом металлизации сквозных отверстий. Нанесение надписей и знаков на

пластмассовых и металлических деталях производится методом шелкографии и

тампопечати.

Цех пластмасс.

Изготавливаются детали из пластомеров

(клавиатура, уплотнительные прокладки, втулки и т.д.) метолом прямого литьевого

прессования на прессовом оборудовании с усилием прессования от 60 тс до 160 тс.

Имеется участок по изготовлению прецизионных деталей (колеса зубчатые,

шестерни) на термопластавтоматах.

Литейный цех.

Изготавливаются заготовки корпусов, накидных

гаек, резьбовых колец методом отливки из латуни с применением литейных машин.

Цех телепроизводства.

В цехе освоена технология поверхностного монтажа

печатных плат

для телевизора «Мастер», для изделий аппаратуры

связи. При изготовлении используется печь оплавления, установщик компонентов,

устройство для нанесения припойной пасты. Современная радиоэлектронная и

вычислительная аппаратура должна отвечать высоким техникоэксплуатационным

требованиям, чтобы конкурировать на внутреннем и внешнем рынке электронных

средств. Высокое качество и конкурентоспособность продукции обеспечивается

современными методами технологии и прогрессивными формами организации

производства. Решение многих проблем нормального функционирования производства

решается только с использованием гибкой формы организации производства с

широким применением автоматизированного специализированного технологического

оборудования (АСТО) и созданных на их основе технологических систем.

Производство электронных средств за последние

годы получило новое содержание, вызванное повышенным требованием к современной

электронной аппаратуре, вследствие жесткой конкуренции на мировом и

отечественном рынках.

1.3 Состояние и анализ

современных технологических процессов сборки и монтажа электронных средств

В наше время электронике принадлежит особое

место в развитии научно-технического прогресса. И не случайно по темпам роста и

областям применения она не имеет себе равных. В настоящее время электронная

промышленность является одной из наиболее мощных и высоко концентрированных

среди машиностроительных отраслей народного хозяйства во всем мире. Однако

можно заметить, что в последнее время в ней все больше и больше сказывается

диспорция между развитием собственно интегральных микросхем, техникой и

технологией их объединения в конечную продукцию - электронную аппаратуру

различных типов и назначений. Это обусловлено тем, что применяемая сейчас

техника и технология монтажа электронной аппаратуры из интегральных микросхем,

выполняемая по международным стандартам ШЕЕ-Р996 (Е5А), ШЕЕ-Р996. 1 (РС/104),

основана на использовании многослойных печатных плат и штыревых межплатных

разъемов. Эти технические решения появились еще в «эпоху» ламповых схем и

практически уже исчерпали себя. Достаточно сказать, что даже в таком

прогрессивном направлении развития электроники, удельный вес объема собственно

микроэлектронных компонентов к объему блока (например, СНУ58ШХ-133) составляет

около 15%. Остальное занимают разъемные соединения и монтажно- крепежные

элементы. На устранение этого несоответствия были направлены многие

разработчики.

Многослойные печатные платы, позволяя

реализовать сложные схемы, обладают, по сравнению с двухсторонней платой, рядом

недостатков к которым относятся;

а) меньшая надежность;

б) трудности при применении различных

«неоднородных» электрорадиоэлементов (ЭРЭ);

в) трудности в получении необходимых волновых

сопротивлений проводников при работе на сверхвысоких тактовых частотах

2. АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ

2.1 Структура и функции

АСУ ТП современного прокатного стана

Автоматизированное управление процессом прокатки

существенно облегчает условия труда оперативного персонала прокатных станов и

повышает его производительность, обеспечивает существенное сокращение расхода

электроэнергии и топлива.

Структуру и принципы работы системы

автоматизированного управления технологическим процессом прокатки рассмотрим на

примере информационно-управляющей системы непрерывного широкополосного стана

(НШС) горячей прокатки.

Цель автоматизации сложного металлургического

агрегата, каким является непрерывный широкополосный стан - обеспечение

независимости качества проката и производительности стана от обслуживающего

персонала. При этом должны предотвращаться перегрузки оборудования, а затраты

на обслуживание при полном использовании оборудования должны поддерживаться на

минимальном уровне. Необходимо предусмотреть возможность использования более

низких уровней автоматизации, т.е. должна обеспечиваться возможность частичного

или полного ручного управления станом.

В соответствии с ГОСТ 24.103-84 АСУ ТП

прокатного стана должна функционировать в следующих режимах:

• в

информационно-советующем режиме, при котором средства вычислительной техники

вырабатывают и выдают оперативному персоналу рекомендации по рациональному

управлению процессом

• в

комбинированном режиме, при котором средства вычислительной техники

автоматически изменяют уставки и параметры настройки локальных систем

регулирования;

• в

режиме прямого управления, при котором средства вычислительной техники

обеспечивают непосредственное управление исполнительными устройствами.

АСУ ТП современного широкополосного стана

горячей прокатки осуществляет автоматизированное управление технологическим

процессом, начиная от взвешивания слябов перед нагревательными печами и

заканчивая маркированием рулонов на конвейерах моталок. На рис. 2.1 приведена функциональная

блок-схема такой системы для стана, выдающего продукцию в виде рулонов.

Рисунок 2.1 Информационно-управляющая система

непрерывного широкополосного стана горячей прокатки

Входной узел системы решает задачу выбора

очередности прокатки партий слябов, предусмотренных плановым заданием.

Выбранная очередность должна обеспечивать минимально возможное число перевалок

рабочих валков при прокатке всех партий данного планового задания и в то же

время минимум простоев стана из-за недостаточного прогрева слябов в печах.

Оценка выбираемой очередности прокатки партий осуществляется по величине

суммарных простоев, вызванных как перевалками, так и неготовностью слябов в

печах.

Определение оптимальной последовательности прокатки

партий слябов, предусмотренных плановым заданием (например, суточным)

представляет собой задачу математического программирования, решаемую на

математической модели стана и печей. Такая модель устанавливает зависимость

искажения профиля полосы и износа валков от количества и характеристик

прокатанных слябов; ограничения на искажение профиля в зависимости от толщины и

ширины полосы; длительность машинного времени как функции типоразмера сляба и

полосы; длительность нахождения слябов в печи в зависимости от их типоразмеров

и очередности загрузки.

Найденный оптимальный план-график прокатки

партий слябов является одновременно планом-графиком подачи слябов со склада для

посадки их в нагревательные печи. Этот график передается на склад слябов и в

соответствии с ним на загрузочный рольганг стана подаются партии слябов.

Одновременно с подачей слябов в систему передается необходимая информация,

позволяющая организовать процесс их нагрева и прокатки. На основании этой

информации решается задача выбора распределения слябов по печам и

осуществляется управление их посадкой в печи. Операция посадки слябов в печи

обычно сочетается с операциями выдачи нагретых слябов, которые регламентируются

темпом прокатки, определяемым либо по длительности машинных времен прокатки полос,

либо из условий нагрева слябов, если узким местом становятся нагревательные

печи.

За продвигаемыми через печи слябами

осуществляется непрерывное слежение, позволяющее определять положение отдельных

слябов в печи относительно зон и получать о них всю необходимую информацию.

Такое информационное сопровождение слябов в печах обеспечивает одновременно с

выдачей из печи очередного сляба выдачу всей информации об этом слябе,

поступающей в систему информационного сопровождения металла на линии стана.

Кроме того, информация о положении слябов разных партий в печи относительно зон

используется для решения задачи оптимизации теплового режима печей. Это

позволяет в условиях переменной скорости продвижения слябов с различными

характеристиками через зоны печи устанавливать в этих зонах такие тепловые

режимы, при которых достигаются минимальные колебания теплосодержания

выдаваемых из печей слябов.

Система информационного сопровождения металла на

линии стана получает сигналы от фотореле, установленных на секциях рольганга, у

клетей и от нагрузочных реле этих клетей, чем осуществляется слежение за

движением каждого сляба по линии стана вплоть до передачи раскатанной и

свернутой в рулон полосы на охлаждающий конвейер.

Особо осуществляется слежение за прохождением

через линию стана последнего сляба данной партии, что позволяет давать

автоматически разрешение на перестройку клетей и механизмов стана, после того

как последний сляб партии пройдет через них. Перестройка стана осуществляется в

соответствии с заранее разработанными программами, хранящимися в устройствах

памяти (например, записанными на магнитных дисках). Каждая такая программа

соответствует определенным размерам сляба, марке стали и конечным размерам

полосы, которые являются кодом распознавания программы. Так как марка стали,

размеры сляба и полосы являются составными частями информации, поступающей в

систему информационного сопровождения слябов на линии стана, то при выдаче

очередного сляба из печи одновременно осуществляется поиск в устройстве

хранения программы настройки стана, соответствующей данной информации о

выданном слябе.

Программа настройки представляет собой набор

команд-заданий исполнительным устройствам, осуществляющим перестройку стана на

новый типоразмер полосы. Такими устройствами являются позиционирующие

устройства нажимных винтов клетей и направляющих линеек и задающие устройства

регуляторов скорости клетей, а также регуляторов толщины, температуры и

натяжения полосы.

Программа настройки стана рассчитывается на

номинальные для данного типоразмера слябов пластические свойства, которые в

реальных условиях имеют значительные разбросы как вследствие колебаний

теплосодержания сляба, так и вследствие вариаций химического состава стали.

Поэтому величины давлений металла на валки оказываются отличными от расчетных,

что приводит к отклонениям толщин металла по клетям и искажению профиля полосы

на выходе из стана. Чтобы эти искажения были минимальными, предусматривается

самонастройка клетей. Для черновой группы эта самонастройка осуществляется на

основании расчета фактических пластических свойств данного сляба по величинам

приращений давления металла на валки клетей.

Ухудшение пластических свойств прокатываемого

металла означает увеличение давления металла на валки, и как следствие,

увеличение толщин металла на выходе из клетей. Это увеличение в относительных

единицах будет наиболее значительным в последних клетях стана, поскольку

повышение в них давлений будет обусловливаться как ухудшением пластических

свойств металла, так и увеличением его входных толщин вследствие повышенных

давлений в предыдущих клетях. Таким образом, уточнение обжатий означает

перераспределение обжатий по клетям, обеспечивающее за счет некоторого

увеличения величин обжатий в первых клетях возможно меньшие изменения давления

в последних клетях.

Клети чистовой группы оборудуются регуляторами

толщины полосы, в которых по положению нажимного устройства и величине давления

металла на валки, измеряемой с помощью месдоз, рассчитывается зазор между

валками, т.е. толщина металла на выходе из валков. При отклонении рассчитанной

величины зазора от заданного значения регулятор толщины, воздействуя на привод

нажимного устройства, устраняет это отклонение.

Так как толщина металла в клетях рассчитывается

по показаниям датчика положения нажимного устройства и величине давления

металла на валки, то при износе валков и их тепловой деформации возникает

ошибка. В результате этой ошибки толщина полосы, выходящей из стана, может

иметь отклонение от требуемого значения. Для подстройки задания регуляторам

толщины за последней клетью чистовой группы устанавливают рентгеновский или

радиоактивный измеритель толщины ИТ, с показанием которого сопоставляется

расчетная толщина полосы в последней клети стана.

Помимо величин обжатий по клетям, программа

настройки стана выдает также уставки регуляторов скоростей клетей, уточняемые

по изменению положений роликов петледержателей. Если скорость валков

последующей клети неточно соответствует скорости предыдущей, то петля между

этими клетями, образуемая петледержателем, будет либо увеличиваться, либо

уменьшаться. Выявленное при этом изменение петли по изменению положения ролика

петледержателя вызывает соответствующее изменение уставки регулятора скорости

клети, приводящее к восстановлению петли.

Как уже указывалось выше, управление температурой

конца прокатки осуществляется изменением скоростного режима клетей чистовой

группы. При достаточно быстром повышении скорости прокатки увеличение

теплосодержания металла полосы компенсирует потерю тепла вследствие охлаждения

из-за лучеиспускания в окружающую среду и соприкосновения металла с валками

клетей, в результате чего температура полосы на выходе из стана может не только

сохраняться неизменной, но даже повышаться к концу полосы. Для достижения

заданного перепада температур полосы по ее длине, на выходе из чистовых клетей

для каждого типоразмера полосы может быть найден требуемый закон изменения

скорости прокатки в чистовой группе. В простейшем случае этот закон

определяется величиной ускорения приводов клетей, задаваемой программой настройки

стана при переходе с одного типоразмера полосы на другой. Для контроля скорости

полосы на выходе из чистовой группы установлен измеритель скорости ИС.

Фотопирометр ФП, установленный за последней клетью стана, выявляя отклонение

фактической температуры полосы от допустимых пределов, осуществляет

корректировку величины ускорения, задаваемого программой настройки.

Регулирование температуры смотки полосы

осуществляется изменением расхода охлаждающей воды по длине участка охлаждения.

Температура, до которой охлаждается полоса, и скорость снижения температуры

определяют механические свойства полосы и зависят как от марки стали

(содержание углерода в стали), так и от геометрических размеров (толщины

полосы). Для каждого типоразмера полосы заранее находится оптимальный закон

снижения температуры, задающий расходы воды, подаваемой по секциям участка

охлаждения. Корректировка этого распределения охлаждающей воды осуществляется с

помощью пирометра, контролирующего фактическую температуру полосы перед

моталками.

Контроль геометрических размеров прокатанной

полосы осуществляется с помощью рентгеновского или радиоактивного измерителя

толщины ИТ и фотоэлектрического измерителя ширины ИШ, установленных за

последней клетью стана. Показания измерителя толщины, как это было показано

выше, используется для сравнения с расчетной величиной зазора в последней клети

и подстройки установок регулятора толщины. Измеритель ширины является только

указателем отклонения ширины от номинальной и наравне с измерителем толщины

используется для оценки качества полосы, поступающей на смотку. Для оценки

качественных показателей всей полосы измеряются не только отклонения толщины,

ширины и температуры полосы от их номинального значения, но и длины участков

полос, где эти отклонения имеются. Результаты этой оценки протоколируются

системой и вносятся в сертификат качества данной полосы и партии полос.

2.2 Обзор аналогичных

устройств

Аналогичным устройством рассмотрим

автоматическую систему управления токарным станком на базе микроконтроллера

16Б25ПСп (PIC16F876).

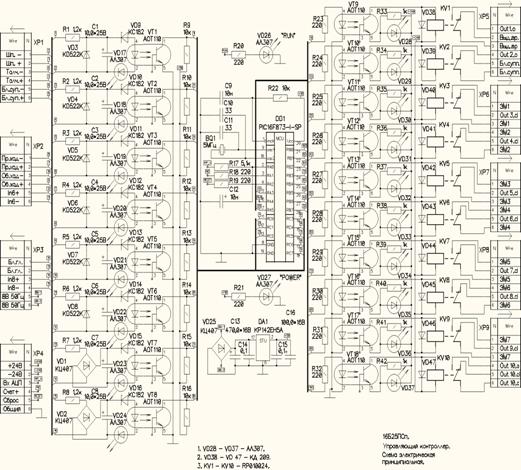

Рисунок 2.1 Устройство управления токарным

станком

Так как разрабатываемая система управления будет

реализована на микроконтроллере PIC16F887 и основные функции прокатного стана

схожи с функциями токарного станка. Основные функции приведены в таблице 2.1

|

Прокатный

стан

|

Токарный

станок

|

|

обеспечение

заданной скорости протяжки ленты

|

обеспечение

заданной скорости шпинделя

|

|

обеспечение

заданной длины получаемых заготовок

|

передвижение

суппорта

|

|

защита

приводов валиков рабочей клети от перегрузки

|

защита

коробки передач от перегрузки

|

|

обеспечение

безопасной эксплуатации

|

Таблица 2.1 Основные функции токарного станка и

прокатного стана

Основные части и узлы токарного станка

Токарный станок, оборудованный вспомогательным

оборудованием для нарезания резьбы, называют токарно-винторезным станком. На

рисунке 2.2 схема общего вида токарно-винторезного станка.

Рисунок 2.2 Схема общего вида

токарно-винторезного станка

1 - передняя бабка с коробкой скоростей

- гитара сменных колес

- коробка подач

- станина

- фартук

- суппорт

- задняя бабка

- шкаф с электрообордованием

Передняя бабка - чугунная коробка, в которой

находится главный рабочий орган станка - коробка скоростей и шпиндель.

Гитара - предназначена для настройки станка на

требуемую величину подачи или шаг нарезаемой резьбы путем установки

соответствующих сменных зубчатых колес.

Коробка подач - это механизм, которые передает

вращение от шпинделя к ходовому винту или ходовому валу. Она позволяет изменять

скорость движения подачи суппорта (величину подачи). Вращательное движение в

коробке подач передается от шпинделя через реверсивный механизм и гитару со

сменными зубчатыми колесами.

Станина - массивное чугунное основание, где

смонтированы основные механизмы станка. Верхняя часть станины состоит из двух

призматических и двух плоских направляющих, по которым передвигаются задняя

бабка и суппорт. Станина закреплена на двух тумбах.

Шпиндель - имеет вид полого вала. Справа на

шпинделе крепятся приспособления, зажимающие заготовку. Шпиндель получает

вращение от расположенного в левой тумбе электродвигателя через систему

зубчатых колес, клиноременную передачу и муфты, которые размещены внутри

передней бабки. Этот механизм называется коробкой скоростей и позволяет

изменять частоту вращения (число оборотов в минуту) шпинделя.

Суппорт механизм для обеспечения движения подачи

и установки резца, т. е. передвижения резца в разные стороны. Движение подачи

может производится механически или вручную. Механическое движение подачи к

суппорту поступает от ходового винта или ходового вала (во время нарезании

резьбы).

Суппорт состоит из каретки, которая перемещается

по направляющим станины, фартука, в котором расположен механизм преобразования

вращательного движения ходового вала и ходового винта в прямолинейное движение

суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок,

механизма резцедержателя.

Задняя бабка предназначается для поддержания

конца длинных заготовок в процессе обработки, а также для закрепления и подачи

стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу.

Включение и выключение электродвигателя, пуск и остановка станка, управление

коробкой скоростей и коробкой подач, управление механизмом фартука и т. д.

производится соответствующими органами управления (рукоятками, кнопками,

маховиками).

Для закрепления заготовок на токарном станке

применяют: патроны, планшайбы, цанги, хомуты, люнеты, оправки. Для контроля

точности обработки деталей токарь использует штангенциркули, микрометры,

калибры, шаблоны, угломеры и другие измерительные инструменты.

2.2.1 Система

управления токарным станком

Основу схемы системы управления составляет

микроконтроллер PIC16F876 фирмы Microchip с объемом программной памяти до 8 Кб.

Работая в соответствии с программой, контроллер анализирует входные сигналы,

поступающие на PORTC, и выдает управляющие сигналы через PORTB, PORTA 3 - 5.

Управляющая программа, написанная на языке программирования С, обеспечивает

выполнение всех функций и режимов работы станка, описанных в паспорте на него.

Микроконтроллерная часть устройства

гальванически развязана от периферийной части схемы, что обеспечивает высокую

надежность и помехоустойчивость системы с целом. Конструктивно СУ выполнена в

виде двух плат: управляющего контроллера, расположенного в электрическом шкафу,

и выбора и индикации скоростей в выносном пульте.

Рисунок 2.2 Схема электрическая принципиальная.

Управляющий контроллер

Входные цепи образованы схемой на основе

оптронов VT1 - VT8. Резисторы R1 - R8 ограничивают ток на входе до 20 мА при

напряжении питания датчиков 24 В. Диоды VD3 - VD8 предохраняют схему от

напряжения обратной полярности, VD1, VD2 образуют вход для датчиков, запитанных

переменным током. Конденсаторы C1 - C8 отфильтровывают импульсные помехи,

случайно попадающие на вход схемы. Стабилитроны VD9 - VD16 служат для

формирования гистерезиса при переключении сигнала, что обеспечивает

дополнительную защиту от помех. Светодиоды VD17 - VD24 индицируют наличие

сигнала на входе. С коллекторов транзисторных оптронов входные сигналы

поступают на PORTC микроконтроллера.

С выходов PORTB, PORTA 3 - 5 DD1 через оптронную

развязку на VT9 - VT18 включаются реле KV1 - KV10. Переключающие контакты реле

управляют исполнительными элементами электрической схемы станка. Светодиоды

VD28 - VD37 индицируют наличие управляющего сигнала на катушках реле.

Микроконтроллер питается от стабилизатора

напряжения +5 В, собранного на базе элементов VD25, DA1. Реле и входные цепи

запитываются от внешнего нестабилизированного источника +24 В.

Рисунок 2.3 Схема электрическая принципиальная.

Индикация скоростей

По выводам RA0 - RA2 микроконтроллер связан со

схемой индикации и выбора скоростей, которая питается от стабилизатора +5 В.

При нажатии на одну из 9-ти кнопок переключения скоростей, коммутируется

резистивный делитель напряжения, и на вход АЦП RA0 микроконтроллера подается

уровень напряжения INP_A, соответствующий выбираемой скорости. Микроконтроллер

измеряет входное напряжение и по его величине определяет, какую скорость

необходимо включить, что он и делает, коммутируя соответствующие

электромагнитные гидроклапаны коробки скоростей посредством сигналов PORTB. Для

индикации выбранной скорости, микроконтроллер обнуляет счетчик DD1 сигналом

REZET и по цепи INC загружает в него число, равное номеру выбранной скорости.

Счетчик К561ИЕ8 позиционный десятичный - через один из транзисторных ключей он

засвечивает светодиод, соответствующий номеру включенной скорости. Далее цикл

опроса кнопок периодически повторяется.

Такое техническое решение принято в силу

необходимости экономии выводов микроконтроллера и сокращения числа связей между

управляющим контроллером, расположенным в электрическом шкафу станка и выносным

пультом индикации и выбора скоростей.

.2.2 Программа для

микроконтроллера PIC16F876

/*************************************************************

*

* 16Б25ПСп. Управляющая программа.

*

*************************************************************

*

*

*************************************************************

*

* Процессор PIC16f876, Fosc = 4,9152 МГц.

*

***********************************************************/

#include <pic.h>

#include <math.h>

__CONFIG(DEBUGDIS & UNPROTECT

& LVPDIS & BORDIS & PWRTEN & WDTDIS & HS & DUNPROT);

#define

BITNUM(adr,bit)((unsigned)(&adr)*8+(bit)) //Адреса

входов-выходов.

#define ON 1 //Включено - высокий уровень.

#define OFF 0 //Выключено - низкий уровень.

#define PAUSE 2 //Константа выдержки времени.

// В Ы Х О Д А :bit INC @ BITNUM(PORTA,1);

//Загрузка индикатора скоростей.

static bit REZET @ BITNUM(PORTA,2);

//Сброс

---- ----.bit TIME_ENDED @ BITNUM(PORTA,3); //Отключение

главного

привода.bit

RUN @ BITNUM(PORTA,4); //Ход программы.bit

SUP_BLOCK @ BITNUM(PORTA,5); //Отключение

суппорта.bit

EM1 @ BITNUM(PORTB,7); // ЭМ1

гидропривода.bit

EM2 @ BITNUM(PORTB,6); // ЭМ2

----.bit EM3 @ BITNUM(PORTB,5); // ЭМ3

----.bit EM4 @ BITNUM(PORTB,4); // ЭМ4

----.bit EM5 @ BITNUM(PORTB,3); // ЭМ5

----.bit EM6 @ BITNUM(PORTB,2); // ЭМ6

----.bit EM7 @ BITNUM(PORTB,1); // ЭМ7

----.

// В Х О Д А :bit SP_ON @ BITNUM(PORTC,0);

//Включение шпинделя.

static bit PUCH @ BITNUM(PORTC,1);

//Режим

"Толчок".bit

S_S_BLOCK @ BITNUM(PORTC,2); //Блокировка

шпинделя

и

суппорта.bit

DIR_MOVE @ BITNUM(PORTC,3); //Прямой

ход.bit

INV_MOVE @ BITNUM(PORTC,7); //Обратный

ход.bit

GEN_BLOCK @ BITNUM(PORTC,5); //Общая

блокировка.bit

INP_AN @ BITNUM(PORTA,0); //Вход

переключения

скоростей.

FLAG_GEN;

//Флаг главной блокировки.FLAG_S_S; // -- блокировки суппорта и

шпинделя.FLAG_PUCH; // -- включения режима "Толчок".FLAG_SPEED; // --

переключения скоростей.FLAG_NEITR; // -- перехода на нейтраль.FLAG_SP; // --

включения шпинделя.

bit FLAG_DIR_MOVE; // -- --- прямого

хода.

bit FLAG_INV_MOVE; // -- --- обратного хода.

unsigned char SPEED=0; //Скорость

шпинделя.int

DELAY=0; //Выдержка времени.

/*************************************************************

*

* Универсальный стоп

*

*************************************************************/stop(void)

{(EM1||EM2||EM3||EM4||EM6||EM7) //Если какой -

либо из электромаг-

{ //нитов включен,=EM2=EM3=EM4=EM5=EM6=EM7=OFF;

//отключаем все ЭМ гидропривода,=PAUSE*15000; //время на выключение(DELAY--!=0);

//примерно 0,1 сек.=EM6=ON; //Включение тормоза,=PAUSE*25000; //время на

торможение(DELAY--!=0); //примерно 2 сек.=EM6=OFF; //Отключение тормоза.

}

}

/*************************************************************

*

* Переключение скоростей

*

*************************************************************/char

speed_switch(void)

{char _SPEED; //Временное значение скорости.char

COUNT; //Счет импульсов для индикации.=ON; //Измерение напряжения с(ADGO);

//переключателя скоростей.=ON; //Сброс индикатора скоростей.

if((ADRESH>=213)&&(ADRESH<240))_SPEED=1;

//Выбор

скорости((ADRESH>=187)&&(ADRESH<213))_SPEED=2;

//в

зависимости((ADRESH>=164)&&(ADRESH<187))_SPEED=3;

//от

напряжения((ADRESH>=140)&&(ADRESH<164))_SPEED=4;

//с

переключателя((ADRESH>=117)&&(ADRESH<140))_SPEED=5;

//скоростей.((ADRESH>=96)&&(ADRESH<117))_SPEED=6;

//((ADRESH>=75)&&(ADRESH<96))_SPEED=7;

//((ADRESH>=53)&&(ADRESH<75))_SPEED=8;

//((ADRESH>=19)&&(ADRESH<53))_SPEED=9; //

if(SPEED==_SPEED); //Скорость изменилась?//если

- да,

{=_SPEED; //тогда устанавливаем

выбранную_SPEED=ON; //скорость и флаг переключения.

}=INC=OFF; //Снимаем сброс с индикатора

скоростей=SPEED*2; //и загружаем(COUNT--!=0) //в индикатор

{=PAUSE; //полученное(DELAY--!=0);

//значение=!INC; //скорости.

}SPEED; //Возвращаем выбранную скорость.

}

/*************************************************************

*

* Прямой

ход.

*

*************************************************************/direct(SPEED)

{(SPEED)

{1:EM1=EM2=ON; //Включить

скорость

1,;2:EM1=EM6=ON; // 2,;3:EM1=EM5=ON; // 3,;4:EM3=EM7=ON; // 4,;5:EM4=EM7=ON; //

5,;6:EM3=EM6=ON; // 6,;7:EM4=EM6=ON; // 7,;8:EM3=EM5=ON; // 8,;9:EM4=EM5=ON; //

9.

}

}

/*************************************************************

*

* Обратный

ход.

*

*************************************************************/inverse(SPEED)

{(SPEED)

{1:EM2=EM7=ON; //Включить

скорость

1,;2:EM2=EM7=ON; // --- ---;3:EM2=EM7=ON; // --- ---;4:EM2=EM6=ON; // --- ---

2,;5:EM2=EM6=ON; // --- ---;6:EM2=EM6=ON; // --- ---;7:EM2=EM5=ON; // --- ---

3,;8:EM2=EM5=ON; // --- ---;9:EM2=EM5=ON; // --- --- .

}

}

*

* main.

*

*************************************************************/main(void)

{char RUN_C; //Счетчик

индикации

хода

программы.

unsigned int T_END; //Счетчик времени

останова.=0b00000001; //Порт А 1 -5 на вывод,0 - на ввод.=0; //Порт В на

вывод.=0b11111111; //Порт С на ввод.=PORTB=PORTC=0; //На портах А,В,С - низкие

логические уровни.=0b10000001; //АЦП вкл. на RA0, левое выравн.,

Vref=Vcc,=0b00001110; //Ft=Fosc/32, АЦП вкл.,RA1-RA5 - цифровые.=0b10000000;

//Пр. дел. 1:16, подт. резисторы откл.=0b00000000; //Глоб. прерыв. и от TMR0

разрешены.=ADRESH=0; //Результат АЦП - "0"._GEN=1; //Флаг главной

блокировки._S_S=1; // -- блокировки суппорта и шпинделя._PUCH=1; // --

включения режима "Толчок"._SPEED=1; // -- переключения

скоростей._NEITR=1; // -- перехода на нейтраль._SP=1; // -- включения

шпинделя._DIR_MOVE=1; // -- --- прямого хода._INV_MOVE=1; // -- --- обратного

хода.

//PORTC=0b10001011; //

/*************************************************************

*

* Рабочий цикл.

*

*************************************************************/(1)

//

{(); //_GEN=ON; //(FLAG_GEN) //

{=PAUSE*4000; //(T_END++==3000){TIME_ENDED=ON;FLAG_GEN=OFF;DELAY=PAUSE*30000;}

//(DELAY--!=0); //(RUN_C++==2){RUN=!RUN;RUN_C=0;}

//(EM1||EM2||EM3||EM4||EM6||EM7)T_END=0; //_ENDED=OFF;

//(GEN_BLOCK){FLAG_GEN=OFF;FLAG_SP=ON;} // ////

{(S_S_BLOCK) //

{(FLAG_S_S)FLAG_S_S=OFF;

//SUP_BLOCK=ON; //

}//

{_S_S=ON; //_BLOCK=OFF; //(!PUCH) //

{(FLAG_PUCH)FLAG_GEN=FLAG_PUCH=OFF;

//EM1=EM7=ON; //

}//

{ if(!FLAG_PUCH) //

{(DIR_MOVE&&INV_MOVE)EM1=EM7=OFF;

//FLAG_GEN=OFF; //

}_PUCH=ON; //_switch();

//(FLAG_SPEED)FLAG_GEN=FLAG_SPEED=OFF; ////(!SP_ON)FLAG_SP=OFF; //(!FLAG_SP) //

{(!DIR_MOVE) //

{(FLAG_DIR_MOVE)FLAG_GEN=FLAG_DIR_MOVE=OFF;

//direct(SPEED); //

}//

{_DIR_MOVE=ON; //(!INV_MOVE) //

{(FLAG_INV_MOVE)FLAG_GEN=FLAG_INV_MOVE=OFF;

//inverse(SPEED); //

}{FLAG_INV_MOVE=FLAG_SP=ON;FLAG_GEN=OFF;

} //

}

}

}

}

}

}

}

}

/*************************************************************

*

* Окончание рабочего цикла и main.

*

*************************************************************

/*************************************************************

*

* Программа 16Б25ПСп завершена !?

*

*************************************************************/

2.3 Постановка задачи

Проведя анализ технического задания и литературы

по теме дипломного проекта определим основные задачи, которые необходимо решить

в ходе выполнения работы:

разработать структурную схему;

провести анализ и определить основные

компоненты, использующиеся в схеме электрической принципиальной;

разработать схему электрическую принципиальную;

провести конструкторский расчет печатной платы

устройства.

ВЫВОДЫ

В результате прохождения преддипломной практики

был проведен обзор литературы по разрабатываемой системе.

На основе анализа были изучены конструкции

устройств, аналогичные разрабатываемой. Проанализированы их преимущества,

недостатки, методы, которые используются для работы, и основные характеристики.

Была разработана схема устройства системы управления прокатным.

Достоинством данной системы управления по сути

является универсальной и при написании соответствующей программы может быть

применена к любому другому технологическому оборудованию, удовлетворяющему

количеству обслуживаемых входов - выходов. Из этого приходим к тому что данное

устройство будет актуальным в различном производстве.

ПЕРЕЧЕНЬ ССЫЛОК

1. Р.Ш.

Адамия. Оптимизация динамических нагрузок прокатных станов М.: Металлургия,

1978.

. Разработка

и оформление конструкторской документации РЭА: Справочник [Текст] / Э.Т.

Романычева, А.К. Иванова, А.С. Куликов и др.; Под ред. Э.Т. Романычевой. -2-е

изд., перераб. и доп. - М: Радио и связь, 1991. - 448 с.

.

Минстанкопром СССР. - Токарный станок 16Б25ПСп. Паспорт. Техническое описание и

инструкция по эксплуатации. - 1977 г.

4.

Microchip Technology Inc. DS3029C. PIC16F87X. Data Sheet. 28/40 - Pin 8-bit

CMOS Flash Microcontrollers. - <http://www.microchip.com>.

.

Microchip Technology Inc.-< http://www.microchip.ru >

.

Digital Electronix.-< http://eldigi.ru >