Проведение работ по ремонту автомобилей

ВВЕДЕНИЕ

Автомобильный транспорт является одной из

ведущих отраслей хозяйства Российской Федерации, который производит

грузоперевозки и пассажироперевозки более 60% от всех грузоперевозок и

пассажироперевозок страны.

Особенности и преимущества автомобильного

транспорта, предопределяющие его опережающие развитие, связаны с мобильностью и

гибкостью доставки грузов “точно в срок”.

Эти свойства автомобильного транспорта во многом

определяются уровнем работоспособности и техническим состоянием автомобилей и

парков, зависящими, во-первых, от надежности конструкции автомобилей, во

вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от

условий последней.

Основной задачей автотранспорта является

надежность и сохранность грузоперевозок, безопасность дорожного движения, то

есть автомобильная промышленность должна обеспечить потребителя надежным в

эксплуатации, простым в обслуживании, экологически чистым и экономным

транспортом.

Работоспособность автомобилей и парков

обеспечивается системой технической эксплуатации автомобилей. Техническая

эксплуатация автомобилей - это комплекс взаимосвязанных технических,

экономических, организационных и социальных мероприятий, обеспечивающих:

своевременную передачу службе перевозок или

внешней клиентуре работоспособных автомобилей необходимого назначения и

количества и в нужное для клиентуры время;

поддержание автомобильного парка в

работоспособном состоянии при:

.Рациональных затратах ресурсов;

.Нормативных условиях безопасности;

.Нормативных условиях труда персонала.

Так же большое влияние уделяется подготовке

специалистов по ремонту автомобилей. В нашей стране создано большое количество

автотранспортных и автодорожных колледжей и по ТО и ремонту автомобилей.

Наиболее важной задачей перед технической

службой является поддержание автомобилей в технически исправном состоянии.

Известно, что создать равнопрочный автомобиль, все детали которого изнашивались

бы равномерно и имели бы одинаковый срок службы, невозможно.

При отдельной эксплуатации автомобиля достигает

такое состояние, когда их ремонт в условиях АТП становится технически

невозможным. В этом случае они направляются в централизованный текущий или

капитальный ремонт на авторемонтном предприятии.

Главной задачей дисциплины технической

эксплуатации автомобилей заключается в профессиональной подготовке

конкурентно-способных инженеров для ТЭА на основе раскрытия закономерностей

изменения технического состояния автомобилей и процессе эксплуатации, изучения

методов и средств, направленных на поддержании автомобилей в исправном

состоянии при экономном расходовании всех видов ресурсов и обеспечении дорожной

и экономической безопасности.

Целью данного проекта является предложение новых

форм организации производства с целью повышения производительности груза и

качества произведения работ по ремонту. Внедрение новых технологий Тои ремонта

и современного высокопроизводительного оборудования.

Задачей проекта является:

провести технологический расчет;

подбор оборудования;

организация труда;

расчет площади цеха;

решение вопросов во охране труда и окружающей

среды;

научиться применять полученные знания на

практике.

.ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ И ОБЪЕКТА

ПРОЕКТИРОВАНИЯ

.Тип предприятия - Грузовое предприятие,

предназначено для грузоперевозок по России.

.Категория условий эксплуатации КЭУ-3.

.Природно-климатическая зона - климат умеренно

холодный со средней температурой января -20 0С

.Количественный и качественный состав Асп=60

(из них 15 новых).

.Среднесуточный пробег автомобиля Lcc=130км

.Режим работы предприятия Дрг=353

дней, 6 дневная рабочая неделя, 7-часовой рабочий день. Начало и конец выпуска

автомобилей 800-820

7.Характеристика объекта проектирования -

Текущим ремонтом (ТР) называют устранение отказов и неисправностей автомобиля в

процессе его эксплуатации. ТР автомобилей включает устранение отказов и

неисправностей путём выполнения ремонтных операций с частичной или полной

разборкой узлов и агрегатов автомобиля или заменой их на исправные из

оборотного фонда. ТР производится, как правило, на АТП, в отдельных случаях часть

его выполняется на станциях и базах централизованного ТО автомобилей и в

авторемонтных мастерских.

. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Выбор данных для

расчета

1) Тип подвижного состава - ЗИЛ- 4314

) Среднесуточное количество автомобилей Асп=60

(из них 15 новых)

) Среднесуточный пробег автомобиля Lcc=130

км

) Категория условий эксплуатации КЭУ-3

) Количество дней работы на АТП в году Дрг=353

дней

) Природно-климатические условия эксплуатации -

климат умеренно холодный со средней температурой января -200С

.1.1 Выбор

нормативов пробегов, трудоемкости ТО И ТР

Пробег: L =4000 км; L

=4000 км; L =16000 км; L

=16000 км; L =200000 км

=200000 км

Трудоемкость: tТО1=2.8 чел.ч.;

tТО2=11.2 чел.ч.;

tТР= 3.2

чел.ч.; tЕО=0.3 чел.ч.

Коэффициенты корректирования:

К1(ТО)=0.8 К1(ТР)=1.2 К1(КР)= 0.8

К2(ЕО)=1.0 К2(ТО и ТР)=1.25

К2(КР)=1.0

К3(ТО)=0.9 К3(ТР)=1.1 К3(КР)=0.9

К4(1)=1.19 К4(2)=1.35

К5=1  = 0.3

= 0.3  = 15

= 15

2.1.2

Корректирование норматив пробегов до ТО-1, ТО-2 и КР

L = L

= L

К1

К1  К3, км

(2.1)

К3, км

(2.1)

L2 = L

К1

К1  К3, км

(2.2)

К3, км

(2.2)

Lкр = L

К1

К1  К2

К2  К3, км (2.3)

К3, км (2.3)

Где: L1 и L2 расчетные

периодичности ТО-1 и ТО-2, км;

Lкр -

расчетный пробег автомобиля до капитального ремонта,

L и L

и L -

нормативные периодичности ТО-1 и ТО-2, км

-

нормативные периодичности ТО-1 и ТО-2, км

К1- коэффициент корректирования нормативов и

зависимости от категории условий эксплуатации,

К2 - коэффициент корректирования нормативов в

зависимости от модификации подвижного состава и организации его работы.

К3 - коэффициент корректирования нормативов в

зависимости от природно - климатических условий и агрессивности окружающей

среды.

L = 4000 ●

0.8 ● 0.9 = 2880 км.

= 4000 ●

0.8 ● 0.9 = 2880 км.

L2 = 16000 ●

0.8 ● 0.9 = 11520 км.

Lкр = 200000 ●

0.8 ● 0.8 ● 0.9 = 115200 км.

2.1.3

Уточнение скорректированных пробегов ТО-1, ТО-2, КР и по кратности

n =

=  (2.4)

(2.4)

Где n - величина

кратности.

- величина

кратности.

n1 =  = 22.2

= 22.2

Окончательно скорректированная по

кратности величина периодичности ТО-1(L1) принимает

значение:

L = n

= n

Lcc, км (2.5)

Lcc, км (2.5)

L1=

22 ● 130 = 2860 км.

После определения расчетной периодичности ТО-2 (L2)

проверяется ее кратность со скорректированной периодичностью ТО-1 (L1).

n =

=  (2.6)

(2.6)

Где n - величина

кратности.

- величина

кратности.

n2 =  4.03

4.03

Окончательная скорректированная

величина периодичности ТО-2 (L2) принимает значение:

L = n

= n

L

L , км (2.7)

, км (2.7)

L = 4 ●

2860 = 11440 км.

= 4 ●

2860 = 11440 км.

Величина расчетного пробега

автомобиля до капитального ремонта корректируется по кратности с периодичностью

ТО-1 ТО-2.

n =

=  (2.8)

(2.8)

Где n3

- величина кратности.

n =

=  = 10

= 10

Окончательно скорректированная величина

расчетного пробега автомобиля до капитального ремонта принимает значение:

Lкр = L1  n

n , км (2.9)

, км (2.9)

Допускаемое отклонение окончательно

скорректированных величин L1, L2, Lкр от

нормативов составляет ± 10%.

Lкр = 10 ●

11520 = 115200 км.

2.1.4 Трудоемкость ЕО,

ТО-1, ТО-2, Д-1, Д-2, СО, ТР Трудоемкость ЕО (tЕО)

Определяется по формуле:

t = t

= t

К2

К2  К5

К5  Км (ЕО),

чел.ч (2.10)

Км (ЕО),

чел.ч (2.10)

где: t -

нормативная трудоемкость ежедневного обслуживания, чел,-ч

-

нормативная трудоемкость ежедневного обслуживания, чел,-ч

К5 - коэффициент корректирования

нормативов в зависимости от количества обслуживаемых и ремонтируемых

автомобилей на АТП и количества технологически совместимых групп подвижного

состава.

Км (ЕО) - коэффициент механизации,

снижающий трудоемкость ЕО.

Км (ЕО) =  (2.11)

(2.11)

где: См - % снижения трудоемкости за счет

применения моечной установки (принимается равным 55%);

Со • % снижения трудоемкости путем замены

обтирочных работ обдувом воздуха (принимается равным 15%).

Км (ЕО) = = 0.3

= 0.3

t = 0.3 ●

1 ● 1 ● 0.3 = 0.09 чел.ч.

= 0.3 ●

1 ● 1 ● 0.3 = 0.09 чел.ч.

Трудоемкость ТО-1 (t1).

1 = t

К2

К2  К5

К5  Км (1),

чел.ч (2.12)

Км (1),

чел.ч (2.12)

где: t -

нормативная трудоемкость ТО-1, чел-ч.

-

нормативная трудоемкость ТО-1, чел-ч.

Км(1) - коэффициент механизации,

снижающий трудоемкость ТО-1 при поточном методе производства (принимается

равным 0,8).

t1 = 2.8 ●

1.25 ● 1 ● 0.8 = 2.8 чел.ч.

Трудоемкость ТО-2 (t2).

2 = t

К2

К2  К5

К5  Км (2),

чел.ч (2.13)

Км (2),

чел.ч (2.13)

где: t -

нормативная трудоемкость ТО-2, чел-ч

-

нормативная трудоемкость ТО-2, чел-ч

Км(2) - коэффициент механизации,

снижающий трудоемкость ТО-2 при поточном методе производства (принимается

равным 0,9)

В случае применения тупикового

метода производства ТО-1 или ТО-2 коэффициенты механизации Км(1) или Км(2)

принимаются равными 1,0

t2 = 11.2 ●

1.25 ● 1 ● 0.9 = 12.6 чел.ч.

Трудоемкость общего диагностирования

(tД-1)

= t1

= t1  ,чел.-ч,

(2.14)

,чел.-ч,

(2.14)

где: t1 -

скорректированная у дельная трудоемкость ТО-1, чел.-ч;

- доля трудоемкости диагностических

работ в общей трудоемкости ТО-1.

- доля трудоемкости диагностических

работ в общей трудоемкости ТО-1.

= 2.8 ●

= 2.8 ●  = 0.28

чел.-ч.

= 0.28

чел.-ч.

Трудоемкость поэлементного

диагностирования (tД-2)

= t2

= t2  ,чел.-ч,

(2.15)

,чел.-ч,

(2.15)

где: t2 -

скорректированная у дельная трудоемкость ТО-1, чел.-ч;

Сд-2 - доля трудоемкости

диагностических работ в общей трудов емкости ТО-1.

= 12.6 ●

= 12.6 ●  = 1.01

чел.-ч.

= 1.01

чел.-ч.

Удельная трудоемкость ТР ( )

)

= t

= t

К1

К1  К2

К2  К4(ср)

К4(ср)  К5 ,

чел.ч/1000 (2.16)

К5 ,

чел.ч/1000 (2.16)

где: t -

нормативная удельная трудоемкость ТР, чел.-ч/ЮОО км

-

нормативная удельная трудоемкость ТР, чел.-ч/ЮОО км

К4(ср) - среднее значение

коэффициента корректирования нормативной удельной трудоемкости ТР в зависимости

от пробега с начала эксплуатации.

К4(ср) =  (2.17)

(2.17)

где: А1; А2; ...Аn

- количество автомобилей, входящих в группу с одинаковым пробегом с начала

эксплуатации ;

К4(1) ; К4(2) ;…….. К4(n

- величины коэффициентов корректирования для соответствующей группы автомобилей

с одинаковым пробегом с начала эксплуатации.

К4(ср) = = 1.23 (2.18)

= 1.23 (2.18)

= 3.2 ● 1.2 ●

1.25 ● 1.23 ● 1 = 5.9 чел.ч. /1000

= 3.2 ● 1.2 ●

1.25 ● 1.23 ● 1 = 5.9 чел.ч. /1000

Расчетное значение продолжительности

простоя подвижного состава в ТО и ремонте (d ).

).

= d

= d

К4(ср) ,

дн./1000 км (2.19)

К4(ср) ,

дн./1000 км (2.19)

где:

d -

нормативное значение продолжительности простоя подвижного состава в ТО и

ремонте, дн/1000 км.

-

нормативное значение продолжительности простоя подвижного состава в ТО и

ремонте, дн/1000 км.

К4(ср)

- среднее значение коэффициента корректирования нормативной продолжительности

простоя в ТО и ТР в зависимости от пробега с начала эксплуатации.

d = 0.3 ● 1.23 = 0.37 дн./1000

км

= 0.3 ● 1.23 = 0.37 дн./1000

км

Определение трудоемкости СО.

= 1.2 ●

= 1.2 ● ,

чел.ч. (2.20)

,

чел.ч. (2.20)

= 1.2 ● 12.6

= 15.12 чел.ч.

= 1.2 ● 12.6

= 15.12 чел.ч.

Исходные и скорректированные нормативы ТО и

ремонта

Таблица 2.1.

|

Марка и модель подвижного состава

|

Исходные нормативы

|

Коэффициенты корректирования

|

Скорректированные нормативы

|

|

Обозначение (размерность)

|

величина

|

К1

|

К2

|

К3

|

К4(ср) К'4(ср)

|

К5

|

Км

|

Крез

|

Обозначение (размерность)

|

величина

|

|

L (км)40000.80.9L1

(км)2860

(км)40000.80.9L1

(км)2860

|

|

|

|

|

|

|

|

|

|

|

|

L (км)160000.80.9L2

(км)11440

(км)160000.80.9L2

(км)11440

|

|

|

|

|

|

|

|

|

|

|

t  (чел.-ч)

(чел.-ч)

|

^ во (чел.-ч)0.31.010.3 (чел.-ч)0.09

(чел.-ч)0.09

|

|

|

|

|

|

|

|

|

|

|

t (чел.-ч)

(чел.-ч)

|

• 1 (чел.-ч)2.81.2510.8t1

(чел.-ч)2.8

|

|

|

|

|

|

|

|

|

|

|

t (чел.-ч)

(чел.-ч)

|

* 2 (чел.-ч)11.21.2510.9t2

(чел.-ч)12.6

|

|

|

|

|

|

|

|

|

|

|

|

|

tт (чел.-ч/1000/3.21.21.251.11.231

(чел.-ч/1000/3.21.21.251.11.231 (чел.-ч/1000)5.9

(чел.-ч/1000)5.9

|

|

|

|

|

|

|

|

|

|

|

|

L (КМ)2000000.81.00.9Lкр

(КМ)115200

(КМ)2000000.81.00.9Lкр

(КМ)115200

|

|

|

|

|

|

|

|

|

|

|

|

d (дн/1000)0.31.23

(дн/1000)0.31.23 (дн/1000)0..37 (дн/1000)0..37

|

|

|

|

|

|

|

|

|

|

|

|

d (ДН)15dкр (ДН)15

(ДН)15dкр (ДН)15

|

|

|

|

|

|

|

|

|

|

|

.2 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ТЕХНИЧЕСКОЙ

ГОТОВНОСТИ

Коэффициент технической готовности (α )

)

α =

=  (2.21)

(2.21)

где: L -

среднесуточный пробег, км ;

-

среднесуточный пробег, км ;

d -

скорректированное значение продолжительности простоя подвижного состава в ТО и

ремонте.

-

скорректированное значение продолжительности простоя подвижного состава в ТО и

ремонте.

dкр -

продолжительность простоя подвижного состава в капитальном ремонте, дн

Lкр -

средневзвешенная величина пробега автомобилей до капитального ремонта, км.

Lкр = Lкр .ск (1 -  ) (2.22)

) (2.22)

где: Lкр .ск -

скорректированное значение пробега автомобиля до капитального ремонта, км

Акр - количество автомобилей,

прошедших капитальный ремонт, ед

А - списочное количество автомобилей

в АТП, ед.

Lкр =115200 ●

(1 -  ) = 97920

км.

) = 97920

км.

1

α = ---------------------------------

= 0.95

= ---------------------------------

= 0.95

1 + 130

.3 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ИСПОЛЬЗОВАНИЯ

АВТОМОБИЛЕЙ

α =

=  ● а

● а

КИ , (2.23)

КИ , (2.23)

где: Дрг - количество рабочих дней в

году, дн ;

ат - коэффициент технической

готовности парка ;

Ки - коэффициент, учитывающий

снижение использования технически исправных автомобилей по эксплуатационным

причинам.

α =

=  0.87

0.87

2.4 ОПРЕДЕЛЕНИЕ ГОДОВОГО ПРОБЕГА

АВТОМОБИЛЕЙ В АТП

= 365

= 365 А

А  Lсс

Lсс  а

а , км (2.24)

, км (2.24)

= 365 ● 60 ● 130 ●

0.87 = 2476890

= 365 ● 60 ● 130 ●

0.87 = 2476890

.5 ОПРЕДЕЛЕНИЕ ГОДОВОЙ ПРОГРАММЫ ПО

ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ АВТОМОБИЛЕЙ

Количество ежедневных обслуживаний

за год:

N =

=  ,

обслуживаний (2.25)

,

обслуживаний (2.25)

=

=

Количество УМР за год.

= (0,75 ... 0,80)

= (0,75 ... 0,80)  N

N ,

обслуживаний (2.26)

,

обслуживаний (2.26)

= 0.76 ● 19053 = 14480.3,

обслуживаний

= 0.76 ● 19053 = 14480.3,

обслуживаний

Количество ТО-2 за год (N2г).

=

=  , обслуживаний (2.27)

, обслуживаний (2.27)

=

=  = 216.5, обслуживаний

= 216.5, обслуживаний

Количество ТО-1 за год (N1г).

-

-  , обслуживаний (2.28)

, обслуживаний (2.28)

=

=  - 216.5 = 649.55, обслуживаний

- 216.5 = 649.55, обслуживаний

Количество общего диагностирования

за год (Nд-1г).

= 1.1

= 1.1  N1г + N2г,

воздействий (2.29)

N1г + N2г,

воздействий (2.29)

= 1.1 ● 649.55 + 216.5 = 931.01,

воздействий

= 1.1 ● 649.55 + 216.5 = 931.01,

воздействий

Количестве поэлементного

диагностирования за год (Nд-2).

= 1.2

= 1.2  N2г,

воздействий (2.30)

N2г,

воздействий (2.30)

= 1.2 ● 216.5 = 259.8,

воздействий

= 1.2 ● 216.5 = 259.8,

воздействий

Количество сезонных обслуживаний за год (Nсо).

Nсог = 2  А,

обслуживаний (2.31)

А,

обслуживаний (2.31)

сог = 2 ● 60 = 120,

обслуживаний

.6 РАСЧЕТ СМЕННОЙ ПРОГРАММЫ

Сменная программа рассчитывается по общей для

всех видов воздействий формуле:

, обслуживаний (2.32)

, обслуживаний (2.32)

где: Ссм - число смен. Принимается в

соответствии с выбором режима работы производственных подразделений согласно

п.4.4;iг - годовая

программа соответственно ЕО, ТО-1, ТО-2, Д-1, Д-2

=

=  = 1.84 обслуживаний

= 1.84 обслуживаний

=

=  , обслуживаний (2.33)

, обслуживаний (2.33)

=

=  = 41 обслуживаний

= 41 обслуживаний

=

=  , обслуживаний (2.34)

, обслуживаний (2.34)

=

=  = 0.61 обслуживаний

= 0.61 обслуживаний

.7 ОПРЕДЕЛЕНИЕ ОБЩЕЙ ГОДОВОЙ

ТРУДОЕМКОСТИ ТЕХНИЧЕСКИХ ВОЗДЕЙСТВИЙ ПОДВИЖНОГО СОСТАВА ПРЕДПРИЯТИЯ

Годовая трудоемкость ежедневного

обслуживания

Т = t

= t N

N , чел. -ч

(2.35)

, чел. -ч

(2.35)

Т = 0.09 ● 14480.3 = 1303.23

чел.ч.

= 0.09 ● 14480.3 = 1303.23

чел.ч.

Годовая трудоемкость ТО-1

Т = t1

= t1  N 1 + Тсп.

Р(1), чел. -ч (2.36)

N 1 + Тсп.

Р(1), чел. -ч (2.36)

где: Тсп. Р(1) - трудоемкость

сопутствующего ремонта при проведении ТО-1, чел.-ч.

Тсп. Р(1) = Стр  t 1 + N 1, чел. -ч

(2.37)

t 1 + N 1, чел. -ч

(2.37)

где: Стр = 0,15 ... 0,20 -

регламентированная доля сопутствующего ремонта при проведении ТО-1.

Тсп. Р(1) = 0.16 ● 2.8 +

649.55 = 649.99 чел. ч.

Т = 2.8 ● 649.55 + 649.99 =

2468.73 чел. ч.

= 2.8 ● 649.55 + 649.99 =

2468.73 чел. ч.

Годовая трудоемкость ТО-2.

Т = t2

= t2  N 2 + Тсп.

р(2) , чел. -ч (2.38)

N 2 + Тсп.

р(2) , чел. -ч (2.38)

где: Тсп. р(2) - трудоемкость

сопутствующего ремонта при проведении ТО-2.

Тсп. Р(2) = Стр  t 2 + N 2, чел. -ч

(2.39)

t 2 + N 2, чел. -ч

(2.39)

где: Стр - 0,15 ... 0,20

- регламентированная доля сопутствующего ремонта при проведении ТО-2.

Тсп. Р(2) = 0.16 ● 12.6 +

216.5 = 218.62 чел. ч.

Т = 12.6 ● 216.5 + 218.62 =

2946.52 чел. ч.

= 12.6 ● 216.5 + 218.62 =

2946.52 чел. ч.

Годовые трудоемкости общего (Д-1) и

поэлементного (Д-2) диагностирований.

Т = tд-1

= tд-1  N д-1, чел.

-ч (2.40)

N д-1, чел.

-ч (2.40)

Т = tд-2

= tд-2  N д-2, чел.

-ч (2.41)

N д-2, чел.

-ч (2.41)

Т = 0.28 ● 931.01 = 260.7 чел.

ч.

= 0.28 ● 931.01 = 260.7 чел.

ч.

Т = 1.01 ● 259.8 = 262.4 чел.

ч.

= 1.01 ● 259.8 = 262.4 чел.

ч.

Годовая трудоемкость сезонного обслуживания.

Т = tсо

= tсо  2А, чел. -ч

(2.42)

2А, чел. -ч

(2.42)

Т = 15.12 ● 2 ● 60 =

1814.4 чел. ч.

= 15.12 ● 2 ● 60 =

1814.4 чел. ч.

Общая годовая трудоемкость всех видов ТО.

= Тео +Т

= Тео +Т + Т

+ Т + Тсо,

чел.-ч (2.43)

+ Тсо,

чел.-ч (2.43)

= 1303.23 + 2468.73 + 2946.52 +

1814.4 = 8532.88 чел. ч.

= 1303.23 + 2468.73 + 2946.52 +

1814.4 = 8532.88 чел. ч.

Годовая трудоемкость ТР по АТП.

Т =

=

tтр, чел.-ч

(2.44)

tтр, чел.-ч

(2.44)

Т =

=  ● 5.9 = 1461.37 чел. ч.

● 5.9 = 1461.37 чел. ч.

Годовая трудоемкость постовых работ ТР.

Т = Т

= Т - (Тсп р(1) + Тсп р(2)), чел.-ч

(2.45)

- (Тсп р(1) + Тсп р(2)), чел.-ч

(2.45)

Т = 1461.37 - (649.99 + 218.62) =

592.76чел. ч.

= 1461.37 - (649.99 + 218.62) =

592.76чел. ч.

Годовая трудоемкость работ на зоне ТР и

ремонтным цехам (участкам).

Т =

=  , чел.-ч (2.46)

, чел.-ч (2.46)

где: Стр - доля постовых или цеховых

работ в % от общего объема постовых работ ТР.

Т =

=  = 102.3 чел. ч.

= 102.3 чел. ч.

Общий объем работ на техническим

воздействиям на подвижной состав.

=

=  Т

Т + Т

+ Т , чел.-ч (2.47)

, чел.-ч (2.47)

= 8532.88 + 1461.37 = 9994.3 чел.

ч.

= 8532.88 + 1461.37 = 9994.3 чел.

ч.

.8 ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА РЕМОНТНЫХ

РАБОЧИХ В АТП И НА ОБЪЕКТЕ ПРОЕКТИРОВАНИЯ

Число производственных рабочих мест

и рабочего персонала.

=

= , (2.48)

, (2.48)

=

=  , (2.49)

, (2.49)

где: Ря - число явочных,

технологически необходимых рабочих или количество рабочих мест, чел.;

Рш - штатное число производственных

рабочих, чел.;

Тi - годовая

трудоемкость соответствующей зоны ТО, ТР, цеха, отдельного специализированного

поста или линии диагностирования, чел.-ч.

Фрм - годовой производственный фонд

времени рабочего места. (Номинальный), чел.-ч.

Фрв - годовой производственный фонд

рабочего времени штатного рабочего, т.е. с учетом отпуска и невыхода на работу

по уважительным причинам, чел. ч.

=

=  = 0.33

чел. ч.

= 0.33

чел. ч.

Применяем  = 1 чел.ч.

= 1 чел.ч.

=

=  = 0.05чел. ч.

= 0.05чел. ч.

Применяем  = 1 чел. ч.

= 1 чел. ч.

Расчетные показатели по объекту

проектирования

Таблица 2.2

|

№ п/п

|

Наименование показателя

|

Условное обозначение

|

Единица измерения

|

Величина показателя

|

|

|

|

|

Расчетная

|

Принятая

|

|

1.

|

Годовая производственная программа

|

N Обслуживании649.55650 Обслуживании649.55650

|

|

|

|

|

2.

|

Сменная производственная программа

|

Ni

|

Обслуживании

|

|

|

|

3.

|

Общая годовая трудоемкость работ в

зоне ТО

|

T T чел.-ч8532.888533 чел.-ч8532.888533

|

|

|

|

|

4.

|

Общая годовая трудоемкость работ

ТР

|

Т чел.-ч1461.371461.37 чел.-ч1461.371461.37

|

|

|

|

|

5.

|

Годовая трудоемкость работ по

объекту проектирования:

|

|

|

|

|

|

В зонах ТО

|

Т чел.-ч1303.231303.23 чел.-ч1303.231303.23

|

|

|

|

|

|

Т чел.-ч2468.732468.73 чел.-ч2468.732468.73

|

|

|

|

|

|

Т чел.-ч2946.522946.52 чел.-ч2946.522946.52

|

|

|

|

|

В зоне диагностики

|

Т чел.-ч260.7260.7 чел.-ч260.7260.7

|

|

|

|

|

|

Т чел.-ч262.4262.4 чел.-ч262.4262.4

|

|

|

|

|

На постах ТР

|

Ттр

|

чел.-ч

|

592.76

|

592.76

|

|

В цехах (участках)

|

Ттр(пост)

|

чел.-ч

|

102.3

|

102.3

|

|

6.

|

Количество производственных

рабочих по объекту проектирования:

|

|

|

|

|

|

Явочная

|

|

чел.ч

|

0.33

|

1

|

|

Штатная

|

|

чел.ч

|

0.05

|

1

|

. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

.1 ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ТО И ТР

НА АТП

автомобиль технический обслуживание

ремонт

Среди прочих методов организации ТО и ремонта в

настоящее время наиболее прогрессивным является метод, основанный на

формировании производственных подразделений по технологическому признаку (метод

технологических комплексов) с внедрением централизованного управления производством

(ЦУП).

Основные организационные принципы этого метода

заключаются в следующем:

. Управление процессом ТО и ремонта подвижного

состава в АТП осуществляется централизованно отделом (центром) управления

производством.

. Организация ТО и ремонта в АТП основывается на

технологическом принципе формирования производственных подразделений

(комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2,

Д-1, Д-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными

подразделениями.

. Подразделения (бригады, участки и

исполнители), выполняющие однородные виды технических воздействий, для удобства

управления ими объединяются в производственные комплексы:

комплекс технического обслуживания и

диагностики;

комплекс текущего ремонта;

комплекс ремонтных участков.

. Подготовка производства (комплектование

оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с

рабочих мест, мойка агрегатов; узлов и деталей перед отправкой в ремонт,

обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания, ТО и

ремонта) осуществляется централизовано комплексом подготовки производства.

. Обмен информацией между отделом управления и

всеми производственными подразделениями базируется на двусторонней

диспетчерской связи, средствах автоматики и телемеханики.

Рисунок 3.1. Схема централизованного управления

производством.

.2 ВЫБОР МЕТОДА ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА НА ОБЪЕКТЕ ПРОЕКТИРОВАНИЯ

В проектах по зоне текущего ремонта

технологический процесс может быть организован методом универсальных или

специализированных постов.

Метод универсальных постов ТР является в

настоящее время наиболее распространенным для большинства АТП.

Метод специализированных постов находит все

большее распространение в АТП, т.к. позволяет максимально механизировать

трудоемкие процессы ремонта, снизить потребность в однотипном оборудовании,

улучшить условия труда, использовать менее квалифицированных исполнителей,

повысить качество ремонта и производительность труда.

Исходя из расчета сменной производственной

программы выбираю тупиковый метод с универсальными постами.

.3 СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НА ОБЪЕКТЕ

ПРОЕКТИРОВАНИЯ

Рисунок 3.2. Схема технологического процесса по

замене водяного насоса.

.4 ВЫБОР РЕЖИМА РАБОТЫ ПРОИЗВОДСТВЕННЫХ

ПОДРАЗДЕЛЕНИЙ

Работа производственных подразделений, занятых в

АТП техническим обслуживанием, диагностикой и текущим ремонтом, должна быть

согласована с режимом работы автомобилей на линии. Количество дней  =

353 сменность работы по 7 часов в сутки. Время начала работы с 8:00 до 16:00.

=

353 сменность работы по 7 часов в сутки. Время начала работы с 8:00 до 16:00.

3.5 РАСЧЕТ КОЛИЧЕСТВА ПОСТОВ В ЗОНАХ ТО, ТР И

ПОСТОВ ДИАГНОСТИКИ

.5.1 РАСЧЕТ КОЛИЧЕСТВА ПОСТОВ ЗОНЫ ТЕКУЩЕГО

РЕМОНТА (ТР), ОБЩЕЙ И ПОЭЛЕМЕНТНОЙ ДИАГНОСТИКИ (Д-1 и Д-2).

где: Тi - годовая

трудоемкость постовых работ в зоне ТР или годовая трудоемкость общей или

поэлементной диагностики.

Дрг - число рабочих дней в году зоны

ТР или участка Д-1 (Д-2).

tсм -

продолжительность работы зоны ТР или участка Д-1 (Д-2).

Сcм - число

смен в сутки (принимается по данным п.4.4).

Р - численность рабочих,

одновременно работающих на посту.

Кн - коэффициент неравномерности

загрузки постов.

Ки - коэффициент использования

рабочего времени поста.

n =  = 0.12

= 0.12

Принимаем 1 пост.

Резервное количество постов зоны ТР.

= (Ки - 1)

= (Ки - 1)  n, (3.2)

n, (3.2)

где : Ки - коэффициент, учитывающий

неравномерность поступления автомобилей в зону ТР. Для крупных АТП Ки == 1,2,

для небольших АТП Кн = 1,5.

= (1.2 - 1) ● 1 = 0.2

= (1.2 - 1) ● 1 = 0.2

Принимаем 1 пост.

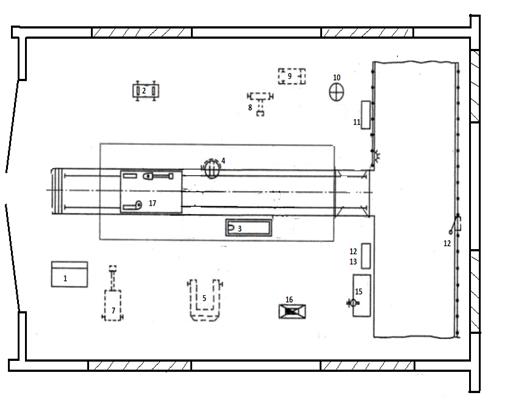

.6 ПОДБОР ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

Технологическое оборудование

(организационная оснастка) таблицы 3.3

|

Позиция

|

Наименование

|

Тип или модель

|

Количество

|

Размеры в плане, мм

|

Общая площадь,

|

|

1

|

Стеллаж для приспособлений

|

ОРГ-4999

|

1

|

1500х700

|

1.05

|

|

2

|

Подставка под оборудование и

агрегаты

|

ОРГ-1468

|

1

|

2000х500

|

1

|

|

3

|

Вне канавный подъемник

|

П-178Е

|

1

|

970х1010

|

0.98

|

|

4

|

Ящик для крепежных деталей и

инструментов

|

ОРГ-4999

|

1

|

1500х700

|

1.05

|

|

5

|

Тележка для снятия и установки

колес

|

ПИМ-1514А

|

1

|

870х1180

|

1.03

|

|

6

|

Подвесной кран

|

ПК-101

|

1

|

|

|

|

7

|

Гайковерт для стремянок рессор

|

И-319

|

1

|

|

|

|

8

|

Гайковерт для гаек колес

|

И-318

|

1

|

1200х650

|

0.78

|

|

9

|

Тележка для агрегатов

|

ОРГ-70-7878-1004

|

1

|

675х435

|

0.29

|

|

10

|

Стеллаж-вертушка для нормалей

|

ОРГ-499

|

1

|

1500х700

|

1.05

|

|

11

|

Шкаф для приборов и инструментов

|

РО-0509

|

1

|

700х500

|

0.35

|

|

12

|

Тиски слесарные

|

П-140

|

1

|

320х190

|

0.05

|

|

13

|

Ларь для обтирочных материалов

|

ОРГ-1468-07-090А

|

1

|

1000х500

|

0.5

|

|

14

|

Ларь для отходов

|

ОРГ-1468-07

|

1

|

1000х800

|

0.8

|

|

15

|

Верстак слесарный

|

ОРГ-1468-01-070А

|

1

|

2400х800

|

1.92

|

|

16

|

Ванна для мойки деталей

|

ОМ-1316

|

1

|

1250х620

|

0.77

|

|

17

|

Канавный подъемник

|

П-128

|

1

|

970х1010

|

0.98

|

|

18

|

Итого:

|

|

|

|

12.6

|

.8 РАСЧЕТ ПРОИЗВОДСТВЕННОЙ ПЛОЩАДИ ОБЪЕКТА

ПРОЕКТИРОВАНИЯ

Fз = (fa  n + Fоб)

n + Fоб)  Кп, м,

(3.3)

Кп, м,

(3.3)

где : fa - площадь

горизонтальной проекции автомобиля, м2;

n -

Количество постов в зоне ТО и ТР и постов диагностики. Принимается по

результатам расчета в п. 4.5;

Fоб -

суммарная площадь горизонтальной проекции оборудования, расположенного вне

площади, занятой постами или линиями, ;

;

Кп - коэффициент плотности

расстановки постов и оборудования.

Fз = (16.67 ●

1 + 12.6) ● 3.6 = 105.4 м

Окончательно принимаем площадь

агрегатного цеха 9х11 м, площадь 99  .

.

Рисунок 3.4. План поста ТР.

. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Таблица 4.1

|

N операций

|

Содержание операции

|

Место проведение операции

|

Количество взаимодействий

|

Оборудование, приспособления,

инструменты

|

Трудоемкость чел. ч.

|

Технические требования

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

Поставить автомобиль в зону ТР.

|

Автомобиль

|

1

|

|

0.08

|

Автомобиль должен быть чистым и

компактным.

|

|

2

|

Слить охлаждающую жидкость из

системы охлаждения.

|

Моторный отсек под капотом.

|

1

|

|

|

|

|

3

|

Снять натяжной ролик и зубчатый

шкив распределительного вала.

|

Тоже

|

2

|

Набор ключей.

|

|

При снятии не должно быть

повреждений.

|

|

4

|

Отвернуть крышку заднего ремня

привода ГРМ и крепление водяного насоса.

|

Тоже

|

4

|

Набор ключей.

|

|

При снятии не должно быть

повреждений

|

|

5

|

Снять водяной насос.

|

Тоже

|

1

|

Набор ключей.

|

|

|

|

6

|

Установить водяной насос.

|

Тоже

|

1

|

Набор ключей.

|

|

Водяной насос должен быть

исправным.

|

|

7

|

Завернуть крышку заднего ремня

привода ГРМ и крепление водяного насоса.

|

Тоже

|

4

|

Набор ключей.

|

|

Не должно быть следов износа.

|

|

8

|

Поставить натяжной ролик и

зубчатый шкив распределительного вала.

|

Тоже

|

2

|

Набор ключей.

|

|

Не должно быть следов износа.

|

|

9

|

Залить охлаждающую жидкость в

систему охлаждения.

|

Тоже

|

1

|

|

|

|

|

10

|

Поставить автомобиль в зону

хранения.

|

Автомобиль

|

|

|

0.05

|

|

|

11

|

Итого:

|

|

|

|

|

|

. ОХРАНА ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

.1 ОБЩАЯ ХАРАКТЕРИСТИКА ОРГАНИЗАЦИИ РАБОТЫ ПО

ОХРАНЕ ТРУДА

Обеспечение здоровых и безопасных условий труда

возлагается законодательством на администрацию предприятия. Должные лица

виновные в нарушении законодательства о труде и правах по охране труда

привлекаются к административной дисциплиной, уголовной и материальной

ответственности. Дисциплинарная ответственность заключается в вычислении

виновных лиц дисциплинарного высказывания (выговор). Административная

ответственность выражается в положении виновных должностных лиц, денежного

штрафа.

Административной ответственностью к рабочим не

применяется. Уголовная ответственность за нарушение законодательства по охране

труда установлена УК РФ.

Материальная ответственность рабочих и служащих

возникает если в результате нарушения или правил охраны труда предприятию

понесен материальный ущерб.

Обучение вопросам охраны труда рабочих и

служащих важнейшее профилактическое мероприятие по предупреждению негативных

случаев и заболеваний на производстве. С работниками с/х предприятию проводят

следующие инструктажи: вводный, первичный, на рабочем месте внеплановый,

целевой.

Вводный - инструктаж со всеми вновь прибывшими

на работу, практику, производственные обучение проводит инженер по охране труда

или лица, которые приказом по предприятию возложены эти обязанности.

Первичный - инструктаж на рабочем месте по

программной разработанным и утвержденным руководителем. Инструктаж проводят

индивидуально до начала производственной деятельности с практическим

показателем безопасных приемов работы.

Повторный - инструктаж проводят все работники не

реже 1 раз в 6 месяцев по программе первичного инструктажа на рабочем месте.

Внеплановый - инструктаж проводят при изменении

технологии рабочего процесса, замена инструментов, грубых нарушений работниками

безопасности труда при переправах в работе более чем на 60 дней.

Целевой - инструктаж проводят при выполнении

разовых работ не связанных с прежними обязанностями по специальности.

.2 ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ВРЕДНОСТИ

Основными производственными вредностями являются

ушибы, попадание смазочных веществ в организм человека. В моторном цехе

наибольшему воздействию вредных веществ подвергаются руки рабочих. В

соответствии с этим все виды работ должны проводиться в защитных перчатках.

.3 ОПТИМАЛЬНЫЕ МЕТЕОРОЛОГИЧЕСКИЕ УСЛОВИЯ

Производственные, ремонтные помещения (цеха)

должны быть оборудованы вентиляцией и отопительным обеспечивающим температуру и

состояние воздушной среды в соответствии с требованиями С.Н. 245-71 и ГОСТ 12

1.005-76.

.4 ОСВЕЩЕНИЕ

5.4.1 Расчет

естественного и искусственного освещения

Определяем световую площадь оконных проемов

участка

Fок = Fцеха a (5.1)

a (5.1)

где: a- световой

коэффициент.ок = 99 ● 0.25 = 24.75

Определяем количество окон.

= Fокна / Fокна

стандартного (5.2)

= Fокна / Fокна

стандартного (5.2)

=

=  = 5.5

= 5.5

Определяем общую световую мощность

ламп

осв. = R ● Fцеха (5.3)

где: R -норма расхода электрической

энергии Вт / м2

(Принимается

равной 15 -20 Вт / м2)

= 2.5● 99 = 247.5

= 2.5● 99 = 247.5

Определяем количество ламп или

светильников.

= Wосв / Wл (5.4)

= Wосв / Wл (5.4)

где: Wл - мощность лампы =

=  = 2.48

= 2.48

5.4.2

Расчет вентиляции

Определяем производительность

вентилятора.

вент = V ● Kвозд, м /час (5.5)

/час (5.5)

где: Kвозд - кратность обмена

воздуха в час.-объем помещения

= Fцеха ● h (5.6)

-высота помещения (3 - 4 м)= 99 ●

4 = 396вент = 396 ● 3 = 1180  /час

/час

Согласно определению выбираю

вентилятор - Модель ВО - 3.15, тип осевой, подаче 1500 /час,

частота вращения 1350 об/мин, мощность двигателя 0.12 кВт.

/час,

частота вращения 1350 об/мин, мощность двигателя 0.12 кВт.

.6 ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКИМ

ПРОЦЕССАМ И ОБОРУДОВАНИЮ

Разборку и сборку машин, агрегатов,

узлов производят на специально отведенных площадях и участках, применяют

грузоподъемные средства, различные съемники, гайковерты и др. Гаечные ключи

должны соответствовать размеру головок, болтов и гаек, быть без заусенцев,

трещин и т.д. Травм опасность отвертывание гаек с помощью зубила и молотка,

наращиванием ключей. Нельзя работать род поднятыми самосвальными кузовами

машин. Нельзя производить сборку и разборку агрегатов и узлов, удерживаемых на

тросах грузоподъёмным механизмом.

.7 ЭЛЕКТРОБЕЗОПАСНОСТЬ

Поражение человека электрическим

током может произойти при прикосновении к открытым токоведущим изоляции

оборудования и проводом корпуса электрической установки, случайно оказавшимся

под напряжением, и в других с случаев. С увеличением длительности воздействия

тока расчет вероятности тяжелого и смертельного исхода. Для защиты человека от

напряжения электрическим током применяют изоляцию токоведущих частей проводов,

путем нанесения на них диэлектрического материала: двойную изоляцию, когда

дополнительно к рабочей изоляции, на случай ее повреждения приматывают

дополнительную изоляцию. Надежность расположение проводов токоведущих

гасителей, ограждений, электроустановок, блокированные устройства малого

напряжения (не более 42В) и т. д.

.8 ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Пожар - неконтролируемое горение,

наносящее материальный ущерб. Пожарная безопасность ремонтных мастерских и

пунктов по техническому обслуживанию машины определяется высокой горючестью и

взрывоопасностью, применяющие в них материалов и веществ загорания или взрывов,

могут возникать от применения открытого огня в виде паяльной лампы. В проекте

должны быть предусмотрены противопожарные мероприятия для его предотвращения, и

по каждому производственному участку и видом работ.

Согласно по требованиям во всех

помещениях должны быть эвакуационные выходы, двери открывающие наружу.

Необходимо организовать специальные места для курения. На территории

предприятия должны быть подвижные средства пожаротушения, резерв с водой объем

не менее 150 ,

огнетушители, ящики с песком. Все эти средства должны быть видны.

,

огнетушители, ящики с песком. Все эти средства должны быть видны.

.9 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Предприятие обязано иметь

канализационную сеть и очистные сооружения, если их нет, то должно заключить с

предприятием для починки очистных сооружений, места их должны производиться с

соблюдением правил охраны поверхностных вод от загрязнения их сточными водами.

Сточные воды должны очищаться очистными сооружениями, масленые очистные

сооружения должны размещаться в не зданий, но расстояние от наружных не более 6

метров. Мусор, производственные отходы находящие на территории необходимо

своевременно убирать на специально отведенные места. На территории должны быть

проезды для движения автотранспорта и пешеходные дорожки, имеющее твердое

покрытие. Свободная территория предприятия должна быть озелена.

. ЗАКЛЮЧЕНИЕ

В своем курсовом проекте я рассчитал

и определил количество планируемых ТО и ремонтов автомобилей, годовую

трудоемкость ТО и ремонта, рассчитан участок для замены водяного насоса

автомобиля ЗИЛ-4314, число рабочих, площадь участка, подобранны необходимое

оборудование для ремонта и организационных работ производства. Целью моего

проекта является разработка поста текущего ремонта на АТП и разработать

технологическую карту по замене водяного насоса. Я, считаю, что научился

применять на практике полученные теоретические знания, то есть научился

разрабатывать технологические процессы по замене водяного насоса.

Список

литературы

1

Положение о техническом обслуживании и ремонте подвижного состава автомобильного

транспорта. М., Транспорт, 1986.

Суханов

Б.Н., Борзых И.О., Бедарев Ю.Ф. Техническое обслуживание и ремонт автомобилей.

Пособие по дипломному проектированию. М., Транспорт, 1991.

.

Общесоюзные нормы технологического проектирования предприятий автомобильного

транспорта. ОНТП-01-91, Минавтотранс. 1991,

Типовые

проекты организации труда на производственных участках автотранспортных

предприятий. Часть 1 и 2. М., ЦНОТ и УП Минавтотранс. 1985.

.

Руководство по организации и управлению производством технического обслуживания

и ремонта подвижного состава в автотранспортных предприятиях, НИИАТ, М., 1975.

.

Руководство по организации и технологии технического обслуживания грузовых

автомобилей с применением диагностики для автотранспортных предприятий

различной мощности. Методические указания (МУ-200-РСФСР-12-0139-81), М.,

Минавтотранс, 1981.

.Кузнецов

Ю.М. Охрана труда на предприятиях автомобильного транспорта. М., Транспорт,

1985.

.Правила

по охране труда на автомобильном транспорте. М., Транспорт, 1982.

.

Методика укрупненного определения уровня механизации производственных процессов

автотранспортных предприятий. РД-200 РСФСР-13-0087-80-М, ЦБНТИ Минавтотранса

РСФСР, 1981.

.Краткий

автомобильный справочник. М., Транспорт, 1994.